Какой компрессор нужен для плазмореза: Компрессор для плазменной резки – Аверс Техно

alexxlab | 26.01.1995 | 0 | Разное

Характеристики компрессоров подходящих для станков

Назначение компрессора – обеспечить сжатым воздухом плазмотрон станка плазменной резки. Компрессор можно по праву назвать легкими станка. Без него горение столба плазменной дуги и выдув выгорающего металла были бы невозможны.

Основными характеристиками компрессора являются: производительность (расход воздуха или скорость подачи/потока сжатого воздуха л/мин) и рабочее давление сжатого воздуха. Производительность определяет объём сжатого воздуха на входе, который компрессор способен нагнать за 1 минуту.

Также желательно знать выходную производительность компрессора, т.к. компрессоры имеют коэффициент потерь в процессе эксплуатации, но многие производители об этом не говорят и указывают в документации только теоретическую производительность на входе.

Важно знать и объем ресивера, для нас эта характеристика является определяющей. Ресивер выравнивает перепады давления, возникающие во время включения/выключения компрессора, сглаживает пульсации воздуха и позволяет удалить конденсат из сжатого воздуха.

Характеристики, определяющие выбор компрессора указываются в инструкции по эксплуатации источника питания для станка плазменной резки. Солидные производители не только приводят в Руководстве по эксплуатации типовые технологические карты резки, но и комплектуют свое оборудование также системами автоматической регулировки давления, например, технология Smart Sense™ от Hypertherm. Данная система автоматически корректирует давление газа в зависимости от режима и длины провода резака для обеспечения оптимальной резки.

Обычно рекомендуемые значения давления для автоматизированной резки колеблются в пределах 5,9 Бар (± 20%) для резки и 4,8 Бар (± 20%) для строжки. Помните, что характеристики давления, указанные в барах и атмосферах несколько различаются (1 Бар = 0,987 Атм).

Какие же бывают виды компрессоров?

Несмотря на большое многообразие компрессоров чаще всего в промышленности используются:

– Поршневые компрессоры. Принцип работы этого устройства основан на возвратно-поступательном движении поршня. Вследствие этого происходит повышение давления воздуха. Для нормальной работы компрессора он комплектуется обратным клапаном, устройством сброса. К недостаткам можно отнести относительно большие габариты и вес конструкции, и работу небольшими промежутками в связи с перегревом. Также поршневые компрессоры вызывают большую пульсацию воздуха, что требует, в свою очередь, увеличения объема ресивера для сглаживания.

Принцип работы этого устройства основан на возвратно-поступательном движении поршня. Вследствие этого происходит повышение давления воздуха. Для нормальной работы компрессора он комплектуется обратным клапаном, устройством сброса. К недостаткам можно отнести относительно большие габариты и вес конструкции, и работу небольшими промежутками в связи с перегревом. Также поршневые компрессоры вызывают большую пульсацию воздуха, что требует, в свою очередь, увеличения объема ресивера для сглаживания.

– Винтовые компрессоры. Они состоят из двух роторов, которые скреплены друг с другом. На их поверхности располагаются винтовые зубья. Повышение давления происходит за счет смещения воздушных потоков в процессе вращения роторов. Эти установки имеют небольшие размеры, а еще винтовые модели обладают минимальным значением шума, что может быть немаловажным при работе специализированных производственных линий в цеху. К тому же ресурс винтового блока практически неограничен и достигает более чем 200–300 тыс.

Применение спиральных моделей для комплектации станков плазменной резки нецелесообразно. Чаще всего подобные компрессоры используются для создания больших приточно-вытяжных систем.

Обратите внимание, что винтовые компрессоры, как правило, дороже поршневых на 40–50%, но потребляют меньше электроэнергии и лучше окупаются в долгосрочной перспективе при большой интенсивности работы.

– Роторно-пластинчатые компрессоры. Цилиндрический ротор пластинчатого компрессора устанавливается с эксцентриситетом в статоре большего диаметра. Пространство между ротором и статором имеет форму полумесяца. Во время вращения ротора лопатки под действием центробежной силы прижимаются к внутренней поверхности статора. Лопатки разделяют пространство камеры компрессора на сегменты, объем которых меняется от максимального до минимального при вращении ротора. Рабочий газ всасывается через входные отверстия в статоре в момент увеличения объема сегмента. В момент максимального уменьшения объема сегмента происходит сжатие газа. Роторный компрессор имеет небольшое число деталей, вследствие этого количество изнашиваемых элементов также сведено к минимуму. Процедуры разборки и сборки компрессора отличаются простотой, благодаря чему снижаются затраты времени на обслуживание. Поток сжатого воздуха (газа) на выходе является стабильным (без пульсаций и вибрации), что позволяет во многих случаях использовать компрессор без ресивера или с ресивером небольшого размера.

Рабочий газ всасывается через входные отверстия в статоре в момент увеличения объема сегмента. В момент максимального уменьшения объема сегмента происходит сжатие газа. Роторный компрессор имеет небольшое число деталей, вследствие этого количество изнашиваемых элементов также сведено к минимуму. Процедуры разборки и сборки компрессора отличаются простотой, благодаря чему снижаются затраты времени на обслуживание. Поток сжатого воздуха (газа) на выходе является стабильным (без пульсаций и вибрации), что позволяет во многих случаях использовать компрессор без ресивера или с ресивером небольшого размера.

На что влияют параметры подаваемого воздуха?

Одним из параметров компрессорного оборудования является чистота воздуха на выходе. При наличии посторонних примесей в сжатом воздухе источник плазмы может быстро выйти из строя. При низком качестве подаваемого газа уменьшается скорость резки, ухудшается ее качество, снижается максимальная возможная толщина резки и сокращается срок службы расходных деталей.

При наличии посторонних примесей в сжатом воздухе источник плазмы может быстро выйти из строя. При низком качестве подаваемого газа уменьшается скорость резки, ухудшается ее качество, снижается максимальная возможная толщина резки и сокращается срок службы расходных деталей.

Чтобы предотвратить этот процесс, используют фильтрующие узлы для компрессоров, выбор которых требует особо тщательного подхода – осушитель, влагоотделитель, фильтр мелкодисперсных частиц. Компания Hypertherm рекомендует трехуровневую систему фильтрации. Ее принцип заключается в том, что воздух проходит последовательно фильтр для воды и твердых частиц, затем масляный фильтр и фильтр масляных паров. Система фильтрации устанавливается между линией подачи газа и источником тока. Примером может служить комплект фильтров Eliminizer от Hypertherm. Комплекты для фильтрации воздуха Hypertherm имеют фильтр с сеткой в 1 микрон, который защищает системы плазменной резки Powermax® от загрязненного воздуха, и влагоотделитель с автоматическим стоком, который отводит воду из линий подачи воздуха.

Для достижения оптимальной производительности газ должен отвечать требованиям стандарта ISO 8573–1:2010, класс 1.2.2, т.е. максимальное содержание масла (в виде аэрозоля, жидкости и паров) должно быть меньше 0,1 мг/м3.

Напомним, что влага и масло – самые опасные примеси, они могут привести к взрывоопасным ситуациям, а твердые мелкодисперсные частицы резины, угля, металла, песка могут повредить оборудование.

Однако, следует учитывать, что фильтрация газа может повысить минимально необходимое давление на входе.

Назначение осушителя разберем более детально. Осушители сжатого воздуха для компрессора предназначены для отвода конденсированной жидкости, препятствования образования ржавчины, коррозии и других загрязнений компрессора.

В осушитель воздух подается уже очищенным от примесей, масла и от основной влаги. Принцип работы осушителя заключается в задерживании влаги в поверхностных слоях зерен адсорбента. Использование осушителя для компрессора необходимо – неполное удаление конденсата может привести к коррозии, утечкам воздуха, и, как следствие, снижению давления и формирование отложений в системе распределения сжатого воздуха.

При выборе осушителя следует руководствоваться теми же критериями, что и при выборе компрессора:

– максимальная пропускная способность в л/мин или м3/мин;

– давление воздуха на входе;

– температура воздуха на входе;

– температура окружающего воздуха.

Определившись в целом с конструкцией компрессора, следует выбирать модель исходя из рекомендаций производителя станка плазменной резки. В эксплуатационной документации на станок обычно приводятся характеристики максимального и номинального давления, скорости потока сжатого воздуха, требования к чистоте воздуха. Параметр рабочего давления компрессора может быть константой или с возможностью изменения в процессе работы. Также могут быть приведены требования к шлангам, патрубкам и арматуре для подключения.

Кроме этих параметров учитывается наличие дополнительных компонентов. К ним относятся защита от перегрузки, автоматическое изменение режима работы в зависимости от внешних факторов. Электронный блок управления компрессором позволяет подключиться к ЧПУ станка для согласованности процесса резки.

Как правильно эксплуатировать компрессор?

Чтобы избежать аварийных ситуаций и продлить ресурс работы компрессора необходимо придерживаться правил и рекомендаций производителя конкретной модели.

Прежде всего, необходимо выполнить правильную установку компрессора и подключение. Подготовка монтажной площадки заключается в ее выравнивании, теоретически компрессор можно установить на любой тип пола производственного помещения, даже на плотно утрамбованный гравий, но желательно все-таки подготовить для него фундамент. Подготовленный и выровненный фундамент поможет существенно снизить уровень вибраций и шума в процессе работы.

Следует заранее оценить чистоту воздуха в помещении, где расположен компрессор, ведь именно этот воздух компрессор будет использовать в работе. В воздухе не должно быть пыли, абразивных частиц.

В воздухе не должно быть пыли, абразивных частиц.

Для подключения компрессора к станку резки необходимо использовать схему подключения, приведенную в паспорте компрессора.

В дальнейшем во время эксплуатации стоит придерживаться таких правил:

– поддерживать нормальную температуру и влажность в рабочем помещении;

– систематически проверять состояния узлов и агрегатов;

– обязательно проводить профилактические работы для поддержания компрессора в рабочем состоянии.

– движущиеся части компрессора необходимо периодически смазывать.

Периодичность и объем профилактического технического обслуживания компрессора обычно приводится в эксплуатационной документации на него.

О том, по каким критериям подбирают вытяжную вентиляционную систему для обеспечения потребностей станка плазменной резки можно прочитать в нашем предыдущем материале

Как выбрать компрессор для плазменной резки?

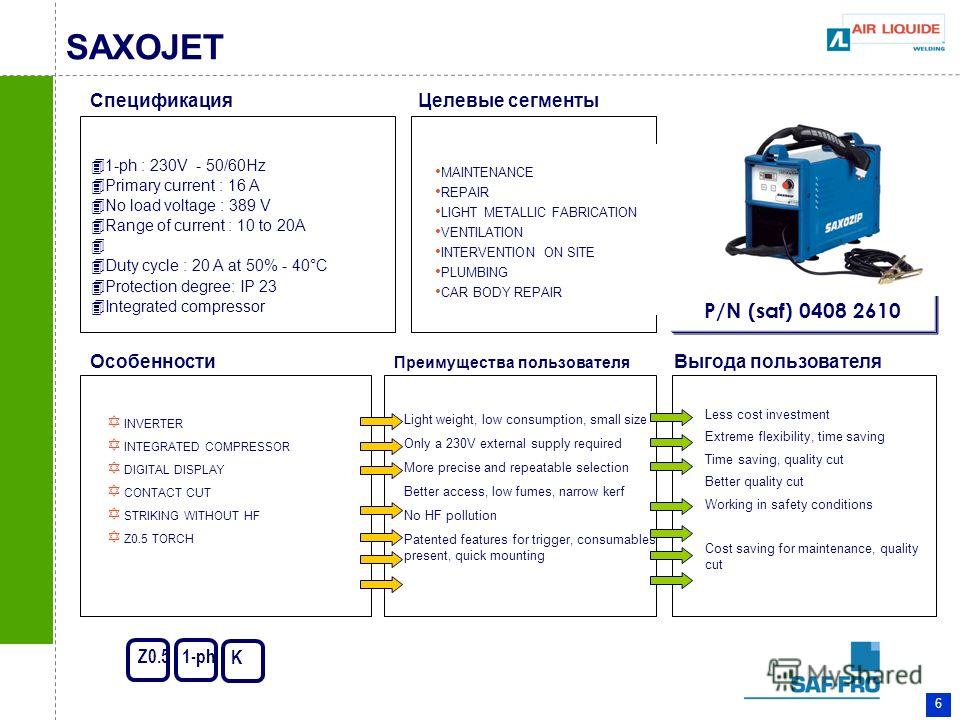

Выбор необходимого воздушного компрессора определяется требованиями Вашего производства. Если Вы не хотите приобретать отдельный воздушный компрессор отдельно, вы можете рассмотреть плазменный резак со встроенным воздушным компрессором. Он подходит для сварки, строительных работ, автомеханики, сантехники или простых домашних хозяйств, требующих резки металлов. Обратите внимание, что плазменные резаки со встроенными воздушными компрессорами могут использовать стандартную бытовую электроэнергию и предназначены для резки тонких металлов менее 1,5 см толщиной. Наибольшее преимущество резаков со встроенным компрессором — мобильность.

Если Вы не хотите приобретать отдельный воздушный компрессор отдельно, вы можете рассмотреть плазменный резак со встроенным воздушным компрессором. Он подходит для сварки, строительных работ, автомеханики, сантехники или простых домашних хозяйств, требующих резки металлов. Обратите внимание, что плазменные резаки со встроенными воздушными компрессорами могут использовать стандартную бытовую электроэнергию и предназначены для резки тонких металлов менее 1,5 см толщиной. Наибольшее преимущество резаков со встроенным компрессором — мобильность.

Требования к давлению, необходимому плазменному резаку

Правильно подобранный компрессор должен обеспечивать достаточный воздушный поток в м3/мин. Предполагается, что выходной воздушный поток подбираемого компрессора ненамного превысит требуемое значение для плазменного резака. Большие выходные потоки и более высокое давление воздуха требуют больше электроэнергии, соответственно более высокой мощности компрессора.

Загрязнение воздуха

Эффективность и продолжительность работы плазменной установки зависят от ряда факторов, таких как: чистота воздуха, тип разрезаемой пластины, давление входящего воздуха, метод резания и сила тока. Сжатый воздух может быть загрязнен, потому что он поступает в компрессор непосредственно из атмосферы. Наиболее распространенным загрязнителем является влага, которая попадает в ресивер компрессора.

Сжатый воздух может быть загрязнен, потому что он поступает в компрессор непосредственно из атмосферы. Наиболее распространенным загрязнителем является влага, которая попадает в ресивер компрессора.

Если всасываемый воздух содержит влагу, он будет конденсироваться внутри трубопроводов. Эта влага будет передаваться на плазменную горелку, и именно так во время резки возникает водяной туман. Таким образом, качество среза сокращается, а продолжительность жизни всей системы уменьшается.

Для устранения избыточной влажности необходимо регулярно сливать конденсат из ресивера компрессора. Системы сжатого воздуха плохо функционируют там, где влажность повышенна. Существуют системы, которые сливают конденсат из системы автоматически.

Емкость ресивера воздушного компрессора

Необходимый объем ресивера определяется характером производства. Меньшие ресиверы подходят для небольших объемов резки, в то время как большие емкости необходимы для крупных производств с большими объемами продукции.

Требуемая мощность

Крайне важно, чтобы компрессор производил достаточный объем воздуха в соответствии с потребностями плазменной установки. Высокие мощности требуют более производительные плазменные резаки и наоборот.

Бюджет

Плазменные резаки со встроенными воздушными компрессорами являются более дорогостоящими по сравнению с резаками компрессоров. Однако их производительность может быть при этом одинакова. Обоснование высокой цены очевидно: не нужен подбор компресссора, не нужно подключать компрессор. Если у Вас возникли финансовые затруднения, лучше всего купить автономный компрессор и использовать его с обычным плазменным резаком. Тем не менее, Вам придется отказаться от дополнительного преимущества в виде мобильности. Опять же, Ваш выбор зависит от характера применения резака.

Утечки воздуха

Это основные причины снижения эффективности воздушных компрессоров. После того, как компрессор куплен и установлен, необходимо провести проверку на утечки воздуха. Для проверки обычно используются ультразвуковые детекторы утечки. Потеря воздуха из ресивера может привести к огромным потерям в год в денежном эквиваленте. Утечки обычно вызваны коррозией и увеличиваются за счет накопления грязи внутри ресивера.

Для проверки обычно используются ультразвуковые детекторы утечки. Потеря воздуха из ресивера может привести к огромным потерям в год в денежном эквиваленте. Утечки обычно вызваны коррозией и увеличиваются за счет накопления грязи внутри ресивера.

Дополнительные опции

Помимо размеров ресивера, требований к давлению и расходу воздуха, рассмотрите дополнительные опции, например, такие как клапаны из нержавеющей стали для минимизации коррозии. Помните, что чем больше количество дополнительных опций компрессора, тем выше будет стоимость обслуживания.

Планы на будущее

При выборе воздушного компрессора необходимо проанализировать планы производства на будущее. Если в будущем планируется увеличение объемов плазменной резки, то лучшим выбором будет более крупный компрессор. Обратите внимание, что стоимость зависит от долговечности машины. Вот почему дешевые компрессорные установки быстро изнашиваются, а их работа неэффективна. Инвестируйте средства в качественный компрессор.

Если Вы хотите купить компрессор для плазменного резака, обратитесь в нашу компанию по телефонам: 8 (843) 247-00-20, 202-32-40. Наши специалисты в кратчайшие сроки подберут воздушный компрессор согласно Вашим требованиям!

Насколько большой воздушный компрессор мне нужен для плазменной резки?

Перейти к содержимомуНасколько большой воздушный компрессор мне нужен для плазменной резки?Dylan2020-08-18T22:13:56+00:00

При выборе воздушного компрессора для использования с плазменным резаком необходимо учитывать мощность компрессора в кубических футах в минуту (кубических футов в минуту) и количество кубических футов в минуту, которое потребляет ваш плазменный резак. Любой компрессор может работать для небольших коротких отрезков, но для того, чтобы ваши длинные отрезки не прерывались из-за отсутствия давления воздуха, вам нужен компрессор, достаточно мощный, чтобы не отставать от потребления воздуха вашей машиной.

Компрессор какого размера работает лучше всего?

Общее правило покупки компрессора: чем больше, тем лучше. Производители рекомендуют покупать компрессор, производительность которого примерно в 1,5 раза больше CFM (кубических футов в минуту) вашего плазменного резака. Например, для Hypertherm Powermax30 XP требуется 4 CFM при 80 PSI. В идеале вам нужен компрессор мощностью около 6 кубических футов в минуту, чтобы использовать вашу машину без возможности прерывания низкого давления во время интенсивного использования.

Примечание. Производители обычно оценивают свои компрессоры CFM как 90 фунтов на квадратный дюйм, а также максимальное давление на квадратный дюйм, которое может произвести компрессор. Это стандарт для многих брендов. Большинство рейтингов CFM завышены (без каламбура) производителями. Таким образом, машина, которая говорит, что производит 5 кубических футов в минуту, на самом деле, вероятно, составляет около 4 кубических футов в минуту.

Таким образом, машина, которая говорит, что производит 5 кубических футов в минуту, на самом деле, вероятно, составляет около 4 кубических футов в минуту.

Учитывая все вышесказанное, вы можете обойтись без компрессора меньшего размера, если вы не выполняете сверхдлинные разрезы плазменным резаком (дольше минуты). Большинство пользователей делают разрезы только малого и среднего размера, поэтому они могут использовать компрессор, который не соответствует рекомендованным производителем параметрам. Небольшой компрессор на 30 галлонов с производительностью 5 кубических футов в минуту будет работать без каких-либо проблем для большинства пользователей.

Имейте в виду, что если вы используете компрессор меньшего размера и начинаете делать длинные разрезы, ваш компрессор не сможет поддерживать производительность. Это приведет к тому, что ваша машина загорится индикатором низкого давления и временно перестанет работать, пока компрессору требуется время, чтобы создать больше воздуха.

Посмотреть на Amazon.com

Воздушный компрессор Campbell Hausfeld на 30 галлонов (5,3 кубических футов в минуту)Этот компрессор подойдет большинству пользователей с 30-амперными плазменными резаками. В 5.3CFM в 90 фунтов на квадратный дюйм, он отлично выдержит обычные рабочие условия выходного дня. Это поможет вам обойтись с небольшими перерывами и не будет стоить вам руки и ноги. Если вы пойдете немного меньше, чем это, вы будете желать, чтобы у вас было что-то большее.

Если вы щелкнете по этой ссылке и совершите покупку, мы получим комиссию без каких-либо дополнительных затрат для вас.

При каком давлении в фунтах на квадратный дюйм работают плазменные резаки?

Плазменные резаки работают с широким диапазоном различных настроек PSI, и вам следует обратиться к руководству по эксплуатации вашей машины, чтобы найти правильную настройку для вашей машины. Как правило, для более крупных машин требуется более высокий PSI, а для небольших машин требуется более низкий PSI. Например, взгляните на различные машины ниже, предлагаемые Hypertherm:

Например, взгляните на различные машины ниже, предлагаемые Hypertherm:

- Hypertherm Powermax30 XP (30 ампер): Работает при 80 фунтов на квадратный дюйм, используя 4 стандартных кубических фута воздуха в минуту.

- Hypertherm Powermax45 XP (45 ампер): Работает при давлении 90 фунтов на квадратный дюйм, используя 6,7 стандартных кубических фута воздуха в минуту.

- Hyperterm Powermax65 (65 ампер): Работает при давлении 85 фунтов на квадратный дюйм, используя 6,7 стандартных кубических фута воздуха в минуту.

Как регулировать давление, поступающее от моего компрессора?

Некоторые плазменные резаки имеют встроенный в машину регулятор воздуха, который будет дросселировать воздух до нужного давления. Если на вашем станке его нет, вы можете приобрести внешний регулятор воздуха для установки на плазменном резаке или компрессоре. Это позволит вам отрегулировать PSI вашей линии подачи воздуха.

Просмотреть на Amazon.com

Регулируемый воздушный регулятор Bostitch (0–140 фунтов на квадратный дюйм)Этот воздушный регулятор можно присоединить к воздушному компрессору или плазменному резаку. Это позволит вам ограничить поток воздуха до правильного значения PSI для используемого вами инструмента. Он имеет стандартные соединения 1/4 дюйма и прост в настройке. При установке обратите внимание на направление потока воздуха, указанное на устройстве.

Если вы щелкнете по этой ссылке и совершите покупку, мы получим комиссию без каких-либо дополнительных затрат для вас.

Нужен ли мне воздушный фильтр/осушитель для моего компрессора при использовании его с моим плазменным резаком?

Воздушные фильтры удаляют твердые частицы и влагу из воздуха, подаваемого на плазменный резак. Это поможет повысить качество резки и срок службы расходных материалов резака. Вы можете ознакомиться с нашей статьей об осушителях воздуха для плазменных резаков здесь .

Посмотреть на Amazon.com

Motor Guard Субмикронный фильтр сжатого воздуха M-30 NPTMotor Guard — это распространенный недорогой фильтр, который используется и рекомендуется многими владельцами различных плазменных резаков. Он хорошо известен на многих форумах как фильтр для плазменной резки, поскольку он прост в установке и обслуживании. В нем находится один сменный картридж, который улавливает влагу, масло и твердые частицы, попадающие в линию подачи воздуха. Этот картридж фильтра необходимо заменить после продолжительного использования. Поскольку Motor Guard так популярен, вы можете быть уверены, что сменные фильтры будут доступны через много лет.

Если вы щелкнете по этой ссылке и совершите покупку, мы получим комиссию без каких-либо дополнительных затрат для вас.

Посмотреть на Amazon.com

Сменный фильтр Motor Guard M-723 Сменный фильтр для Motor Guard, указанного выше. Очень легко меняется и стоит всего около 15 долларов.

Очень легко меняется и стоит всего около 15 долларов.

Если вы щелкнете по этой ссылке и совершите покупку, мы получим комиссию без каких-либо дополнительных затрат для вас.

Как выбрать воздушный компрессор для плазменной резки

Плазма — перегретый ионизированный газ. В системе плазменной резки это можно представить как молнию внутри торнадо.

Электрический ток (молния) содержит огромное количество тепловой энергии. Газ (торнадо) ионизируется, регулирует дугу и сдувает расплавленный материал. Чтобы система плазменной резки работала оптимально, подача газа должна быть чистой, сухой и правильно отрегулированной. При использовании баллонного газа эти факторы относительно легко контролировать. Поскольку большинство современных систем плазменной резки используют воздух цеха для большинства процессов резки, в уравнение вводится больше переменных, что часто приводит к снижению производительности и срока службы расходных материалов, когда подача воздуха не идеальна.

Здесь мы обсудим три фактора, которые в наибольшей степени влияют на производительность вашей системы плазменной резки, и как убедиться, что ваш торнадо не отстает от молнии.

Прежде чем мы сможем обсудить, что необходимо для дыхания плазменной резки, нам нужно понять конструкцию и работу воздушных компрессоров. Типичный воздушный компрессор состоит из компрессора с приводом от двигателя и резервуара для хранения. Размер резервуара для хранения будет представлен в галлонах или литрах, при этом переносные системы имеют резервуары размером от 1 галлона, а стационарные системы имеют резервуары на 100 галлонов или больше.

Пропускная способность является произведением выходного давления и размера накопительного бака. Чем выше заданное выходное давление, тем ниже будет пропускная способность. Важно, чтобы вы были уверены, что ваш компрессор может соответствовать требованиям по расходу вашей режущей системы, когда он настроен на требуемое выходное давление.

Настоятельно рекомендуется, чтобы воздушный компрессор вашего плазменного резака был предназначен для работы вашей системы плазменной резки. Если вы планируете одновременно использовать другие пневматические устройства, вам придется сложить вместе требования к расходу всех устройств, чтобы гарантировать, что ваш компрессор сможет работать без превышения рабочего цикла.

Если вы планируете одновременно использовать другие пневматические устройства, вам придется сложить вместе требования к расходу всех устройств, чтобы гарантировать, что ваш компрессор сможет работать без превышения рабочего цикла.

1. Давление

Давление — это сила сжатого воздуха, подаваемого на плазменный резак. Значение давления газа может быть представлено в фунтах на квадратный дюйм (psi), мегапаскалях (МПа) или барах.

Давление в системе воздушного компрессора задано заранее и обычно составляет от 100 до 135 фунтов на кв. дюйм, а выходное давление регулируется с помощью регулятора давления. Давление на входе зависит от системы. Для небольшого ручного плазменного резака, работающего на токе 20–30 ампер, вам потребуется всего 80 фунтов на квадратный дюйм (5,5 бар). Для более крупных автоматизированных систем плазменной резки в диапазоне от 130 до 800 ампер может потребоваться давление 115 фунтов на кв. дюйм (8 бар) или более.

Большинство коммерческих промышленных воздушных компрессоров для плазменной резки способны создавать давление в этом диапазоне. Важно отметить, что входное давление в вашей системе плазменной резки будет ниже выходного давления вашего воздушного компрессора из-за перепадов давления между двумя точками, которые могут быть вызваны утечками или ограничениями, такими как фитинги меньшего размера или фильтрующие устройства.

Важно отметить, что входное давление в вашей системе плазменной резки будет ниже выходного давления вашего воздушного компрессора из-за перепадов давления между двумя точками, которые могут быть вызваны утечками или ограничениями, такими как фитинги меньшего размера или фильтрующие устройства.

Возможно, вам придется установить выходное давление вашего компрессора немного выше, чем давление на входе вашего плазменного резака, чтобы компенсировать перепады давления. Обратитесь к руководству оператора, чтобы определить оптимальное давление для вашей системы.

2. Поток

Поток — это скорость, с которой воздух подается на плазменный резак из воздушного компрессора.

Значение расхода может быть представлено в кубических футах в минуту (CFM или фут3/мин), стандартных кубических футах в минуту (SCFM), кубических футах в час (CFH или фут3/ч), стандартных кубических футах в час ( SCFH), литров в минуту (л/мин) или литров в час (л/ч). Пропускная способность системы сжатого воздуха во многом определяется размером резервуара.

Как показывает практика, выбирайте компрессор с пропускной способностью, по крайней мере, в 1,5 раза превышающей расход плазменного резака. Вы также должны убедиться, что используемый шланг или трубка рассчитаны на давление, которое будет выдерживать система, имеют достаточно большой диаметр, чтобы соответствовать требованиям к скорости потока, и не вызывают коррозии или образования избыточной влаги внутри линии.

Медь предпочтительнее стальных и алюминиевых труб. Для линий короче 75 футов следует использовать шланг или трубку диаметром 3/8 дюйма. Для линий длиннее 75 футов следует использовать шланг или трубку диаметром ½ дюйма. При использовании гибкого шланга следует следить за тем, чтобы шланг не был пережат или перекручен.

Размер отверстия всех используемых фитингов должен соответствовать внутреннему диаметру шланга или трубки. Требования к скорости потока также различаются в зависимости от системы, и вам потребуется от 3,5 стандартных кубических футов в минуту (99 л/мин) до 6,7 стандартных кубических футов в минуту (189 л/мин) в зависимости от требований вашей системы.

3. Фильтрация

Хотя давление на входе и скорость потока различаются в зависимости от системы, требования к фильтрации не зависят. На поверхностном уровне может показаться, что это делает фильтрацию самой простой переменной для учета.

По правде говоря, фильтрация является самым большим гремлином во многих системах подачи воздуха. Это часто неправильно понимают, и операторы предполагают, что, поскольку они вложили средства в надлежащее фильтрующее оборудование, у них не может быть проблем с фильтрацией.

Конструкция и компоновка системы сжатого воздуха могут иметь большое влияние на количество влаги, попадающей в систему, и на то, куда она попадает. Гравитация может быть вашим другом или врагом в этом отношении. Устройства фильтрации воздуха должны использоваться для удаления воды, масла и мусора из системы подачи воздуха и должны располагаться как можно ближе к системе плазменной резки.

В большинстве случаев достаточно обычного коалесцирующего фильтра с автоматическим сливом.