Какой плазморез лучше выбрать: Как правильно выбрать плазморез: рекомендации профессионалов

alexxlab | 28.04.2023 | 0 | Разное

как выбрать плазменный резак, какое оборудование лучше и рейтинг моделей

Главная » Резать

Содержание

- 1 Виды и назначение плазморезов

- 2 Принцип работы устройства

- 3 Преимущества и недостатки агрегатов

- 4 Факторы, влияющие на выбор

- 5 Рейтинговые аппараты для резки

Для разрезания листового металла удобно использовать плазморез. Качество получаемого реза значительно выше, чем при работе болгаркой. На поверхности отсутствуют заусенцы, и это место не требует финишной доводки. Раскаленная плазма, которая подается из прибора, воздействует только на место реза, не затрагивая остальную часть заготовки. Работа не связана с приложением усилий.

Виды и назначение плазморезов

Прежде чем понять, как выбрать плазморез, необходимо изучить существующие виды приборов. В зависимости от области применения они подразделяются:

- Инверторные.

Обладают способностью резать металл толщиной 30 мм.

Обладают способностью резать металл толщиной 30 мм. - Трансформаторные. Разрезают металл толщиной 80 мм.

Существует классификация в зависимости от контакта резака с деталью.

Они подразделяются:

- Контактные. При работе необходим контакт плазмы с металлом. Толщина его может быть до 18 мм.

- Бесконтактные. В этом случае металл может быть большой толщины и контакта с ним не требуется.

В зависимости от потребляемой энергии также есть свои разновидности. Это приборы:

- Бытовые. Работают от сети 220 Вт.

- Плазморез промышленный. Работает от трехфазной сети 380 Вт.

Принцип работы устройства

Выбор плазмореза нужно начинать с изучения его устройства. Электрическая дуга нагревает ионизированный воздух до температуры 30000 градусов. Через него проходит электрический ток.

- Плазмотрон. Это плазменный резак, который с помощью кабеля и шланга подключен к аппарату. При разрезании металла дуга возникает между заготовкой и резаком. Такие плазматроны называются прямого действия. Если разрезается неметаллическая поверхность, то дуга образуется непосредственно в резаке. Это плазматроны косвенного действия.

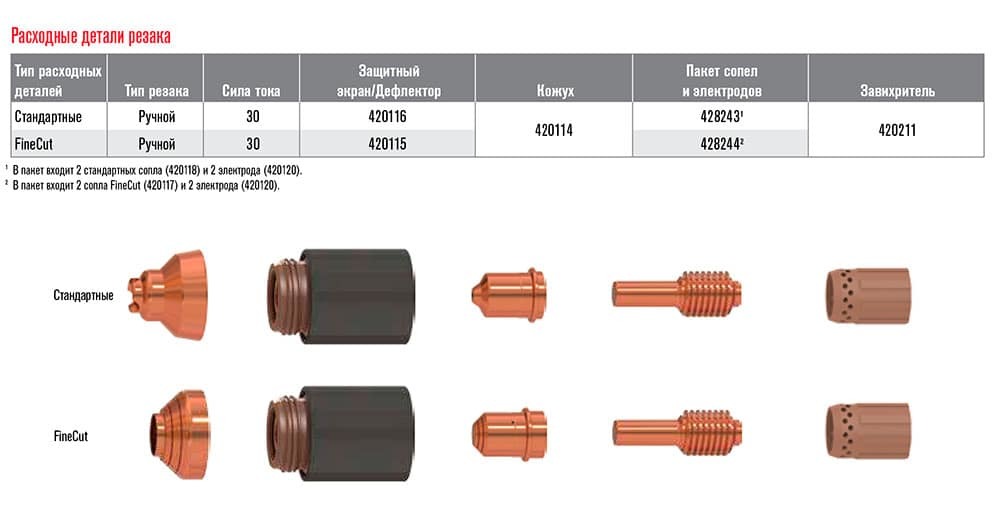

- Сопло. Это элемент, через который проходит воздух. В зависимости от его размера изменяется величина реза и скорость проведения работы. Наименьшие диаметры сопла составляют 3 мм, а максимальные 9−12 мм. Длина сопла выбирается в 1,5—1,8 раза больше диаметра. Чем оно длиннее, тем выше скорость. Но если эта величина слишком большая, то сопло быстро разрушается.

- Электрод. Это металлический стержень из гафния, расположенный внутри плазматрона. Другое его название — катод.

В процессе резки используется воздух.

Однако в некоторых случаях идет добавление кислорода, гелия или водорода. Связано это с тем, что поверхность материала может окисляться, а эти газы выступают в качестве защитных сред.

Преимущества и недостатки агрегатов

Чтобы понять, какой плазморез лучше, нужно знать преимущества и недостатки приборов. К преимуществам относятся:

- кроме обычного металла, можно резать алюминий, нержавейку или чугун;

- не требуется подготовки поверхности. Допускается присутствие ржавчины и краски;

- срез получается ровный без окалины;

- даже при небольшой толщине заготовки отсутствует тепловая деформация поверхности;

- безопасность в эксплуатации;

- возможность формирования сложных резов.

Однако при всех достоинствах у плазмореза есть и недостатки. К ним относятся:

- ограничение по толщине реза. Максимальная величина составляет 100 мм;

- заготовка должна располагаться четко перпендикулярно резу;

- нельзя работать двумя резаками, подключенными к одному аппарату.

Факторы, влияющие на выбор

При выборе плазмореза нужно учитывать некоторые факторы. К ним относятся:

- Сила тока. В зависимости от этой величины увеличивается мощность дуги и быстрее расплавляется металл. Если предстоит работа с алюминием, медью или ее сплавами, то сила токам выбирается 6А. Для нержавейки и черных металлов — 4А.

- Продолжительность включения. Некоторые аппараты могут работать 50% времени, а потом столько же должны отдыхать. Этого достаточно, чтобы нарезать определенное количество заготовок. Для промышленных целей выбирается прибор с 100% временем работы.

- Встроенный или внешний компрессор. Если компрессор встроенный, то такие приборы не обладают большой мощностью и относятся к бытовым устройствам. При наличии внешнего компрессора имеется возможность работать непрерывно. Давление в плазморезе не должно быть выше выдаваемого компрессором.

- Частота замены сопла и электрода. Это зависит от длительности работы и толщины разрезаемого материала. При работе с металлом толщиной 10 мм некоторые расходники выдерживают 150 резов, другие 500−600, а промышленные работают всю смену.

- Длина кабеля и шланга не должна превышать 20 м иначе создадутся неудобства при их раскручивании.

Рейтинговые аппараты для резки

При выборе прибора нужно ориентироваться на рейтинг плазморезов. К наилучшим моделям относятся:

- Сварог CUT 40B (R34). Обладает мощностью 3,84 кВт. Работает от напряжения 220 Вт. Размеры составляют 425 x 205 x 355 мм. Аппарат рассчитан на работу с тонким листовым металлом; легкий и удобный в управлении.

- AURORA PRO AIRFORCE 60 IGBT. Подключается к напряжению 380 Вт. Максимальная толщина режущей поверхности 20 мм. Можно работать с любыми марками материала, проводящими ток.

Режущая сила тока составляет 60 А.

Режущая сила тока составляет 60 А. - BRIMA CUT 120. Работает от напряжения 380 Вт. Имеет возможность разрезать листы толщиной 35 мм. Мощность аппарата составляет 20 кВт. Размеры: 475 x 330 x 370 мм.

- КЕДР CUT-40B. Потребляемое напряжение — 220 Вт. Разрезает листы металла толщиной 12 мм.

- Lincoln Electric Tomahawk 1538. Питается напряжением 380 Вт. Имеет угольный электрод. Ток резки составляет 30−100 А. Размеры — 455 x 301 x 640 мм.

При выборе плазмореза нужно ориентироваться на его параметры. В домашних условиях нет смысла приобретать промышленный аппарат, вполне достаточно бытового. Устройство будет работать 50% времени и столько же отдыхать. За этот период можно провести значительную часть работы. Также плазменный резак можно собрать самостоятельно, как — читайте здесь.

Понравилась статья? Поделиться с друзьями:

как выбрать плазменный резак, какое оборудование лучше и рейтинг моделей

Содержание

- 1 Виды и назначение плазморезов

- 2 Принцип работы устройства

- 3 Преимущества и недостатки агрегатов

- 4 Факторы, влияющие на выбор

- 5 Рейтинговые аппараты для резки

Для разрезания листового металла удобно использовать плазморез. Качество получаемого реза значительно выше, чем при работе болгаркой. На поверхности отсутствуют заусенцы, и это место не требует финишной доводки. Раскаленная плазма, которая подается из прибора, воздействует только на место реза, не затрагивая остальную часть заготовки. Работа не связана с приложением усилий.

Виды и назначение плазморезов

Прежде чем понять, как выбрать плазморез, необходимо изучить существующие виды приборов. В зависимости от области применения они подразделяются:

В зависимости от области применения они подразделяются:

- Инверторные. Обладают способностью резать металл толщиной 30 мм.

- Трансформаторные. Разрезают металл толщиной 80 мм.

Существует классификация в зависимости от контакта резака с деталью.

Они подразделяются:

- Контактные. При работе необходим контакт плазмы с металлом. Толщина его может быть до 18 мм.

- Бесконтактные. В этом случае металл может быть большой толщины и контакта с ним не требуется.

В зависимости от потребляемой энергии также есть свои разновидности. Это приборы:

- Бытовые. Работают от сети 220 Вт.

- Плазморез промышленный. Работает от трехфазной сети 380 Вт.

Принцип работы устройства

Выбор плазмореза нужно начинать с изучения его устройства. Электрическая дуга нагревает ионизированный воздух до температуры 30000 градусов. Через него проходит электрический ток. Он направляется на металл. В области среза происходит его выдувание. Состоит прибор из следующих элементов:

Через него проходит электрический ток. Он направляется на металл. В области среза происходит его выдувание. Состоит прибор из следующих элементов:

- Плазмотрон. Это плазменный резак, который с помощью кабеля и шланга подключен к аппарату. При разрезании металла дуга возникает между заготовкой и резаком. Такие плазматроны называются прямого действия. Если разрезается неметаллическая поверхность, то дуга образуется непосредственно в резаке. Это плазматроны косвенного действия.

- Сопло. Это элемент, через который проходит воздух. В зависимости от его размера изменяется величина реза и скорость проведения работы. Наименьшие диаметры сопла составляют 3 мм, а максимальные 9−12 мм. Длина сопла выбирается в 1,5—1,8 раза больше диаметра. Чем оно длиннее, тем выше скорость. Но если эта величина слишком большая, то сопло быстро разрушается.

- Электрод. Это металлический стержень из гафния, расположенный внутри плазматрона. Другое его название — катод.

В процессе резки используется воздух.

Однако в некоторых случаях идет добавление кислорода, гелия или водорода. Связано это с тем, что поверхность материала может окисляться, а эти газы выступают в качестве защитных сред.

Преимущества и недостатки агрегатов

Чтобы понять, какой плазморез лучше, нужно знать преимущества и недостатки приборов. К преимуществам относятся:

- кроме обычного металла, можно резать алюминий, нержавейку или чугун;

- не требуется подготовки поверхности. Допускается присутствие ржавчины и краски;

- срез получается ровный без окалины;

- даже при небольшой толщине заготовки отсутствует тепловая деформация поверхности;

- безопасность в эксплуатации;

- возможность формирования сложных резов.

Однако при всех достоинствах у плазмореза есть и недостатки. К ним относятся:

- ограничение по толщине реза. Максимальная величина составляет 100 мм;

- заготовка должна располагаться четко перпендикулярно резу;

- нельзя работать двумя резаками, подключенными к одному аппарату.

Факторы, влияющие на выбор

При выборе плазмореза нужно учитывать некоторые факторы. К ним относятся:

- Сила тока. В зависимости от этой величины увеличивается мощность дуги и быстрее расплавляется металл. Если предстоит работа с алюминием, медью или ее сплавами, то сила токам выбирается 6А. Для нержавейки и черных металлов — 4А.

- Продолжительность включения. Некоторые аппараты могут работать 50% времени, а потом столько же должны отдыхать. Этого достаточно, чтобы нарезать определенное количество заготовок. Для промышленных целей выбирается прибор с 100% временем работы.

- Встроенный или внешний компрессор. Если компрессор встроенный, то такие приборы не обладают большой мощностью и относятся к бытовым устройствам. При наличии внешнего компрессора имеется возможность работать непрерывно. Давление в плазморезе не должно быть выше выдаваемого компрессором.

- Частота замены сопла и электрода. Это зависит от длительности работы и толщины разрезаемого материала. При работе с металлом толщиной 10 мм некоторые расходники выдерживают 150 резов, другие 500−600, а промышленные работают всю смену.

- Длина кабеля и шланга не должна превышать 20 м иначе создадутся неудобства при их раскручивании.

Рейтинговые аппараты для резки

При выборе прибора нужно ориентироваться на рейтинг плазморезов. К наилучшим моделям относятся:

- Сварог CUT 40B (R34). Обладает мощностью 3,84 кВт. Работает от напряжения 220 Вт. Размеры составляют 425 x 205 x 355 мм. Аппарат рассчитан на работу с тонким листовым металлом; легкий и удобный в управлении.

- AURORA PRO AIRFORCE 60 IGBT. Подключается к напряжению 380 Вт. Максимальная толщина режущей поверхности 20 мм. Можно работать с любыми марками материала, проводящими ток.

Режущая сила тока составляет 60 А.

Режущая сила тока составляет 60 А. - BRIMA CUT 120. Работает от напряжения 380 Вт. Имеет возможность разрезать листы толщиной 35 мм. Мощность аппарата составляет 20 кВт. Размеры: 475 x 330 x 370 мм.

- КЕДР CUT-40B. Потребляемое напряжение — 220 Вт. Разрезает листы металла толщиной 12 мм.

- Lincoln Electric Tomahawk 1538. Питается напряжением 380 Вт. Имеет угольный электрод. Ток резки составляет 30−100 А. Размеры — 455 x 301 x 640 мм.

При выборе плазмореза нужно ориентироваться на его параметры. В домашних условиях нет смысла приобретать промышленный аппарат, вполне достаточно бытового. Устройство будет работать 50% времени и столько же отдыхать. За этот период можно провести значительную часть работы.

- Автор: admin

- Распечатать

Оцените статью:

(2 голоса, среднее: 3 из 5)

Поделитесь с друзьями!

Как правильно выбрать плазменный резак в 2022 году

Сделать решительный шаг и купить свой первый (или пятый!) новый плазменный резак — увлекательное дело! 2022 год кажется таким же хорошим, как и любой другой! Плюсы и минусы в том, что существует так много разных типов (пилотная дуга, двойное напряжение, многопроцессорные, портативные), что выбор только одного аппарата может быть ошеломляющим. Мы хотели бы сделать этот процесс хотя бы немного проще для вас.

Мы хотели бы сделать этот процесс хотя бы немного проще для вас.

Мы составили список из пяти основных факторов, которые мы рекомендуем учитывать при выборе плазменного резака, который наилучшим образом соответствует вашим потребностям:

- Толщина материала

- Качество резки

- Надежность машины

- Простота использования

- Размер и вес

Мы считаем, что лучше всего начать сужать область поиска в зависимости от типа огранки, которую вы надеетесь получить. Затем вы можете еще больше сузить свой выбор на основе других приятных моментов, таких как портативность и простота использования. Итак, давайте копнем немного глубже!

Толщина материала

Одним из наиболее важных соображений, которые следует учитывать, является толщина материала, который вы хотите разрезать. Проще говоря, вам следует выбрать плазменный резак, способный обрабатывать материал желаемой толщины. Хорошее эмпирическое правило, которому следует следовать, — выбирать машину с производительностью резки более 80% . Это особенно важно при работе с ручным или портативным устройством.

Это особенно важно при работе с ручным или портативным устройством.

Некоторые плазменные резаки могут не резать определенную толщину, особенно когда мощность резки падает ниже 75%. Машины механизированной плазменной резки имеют достаточную мощность для резки толстого материала по сравнению с ручным устройством.

Качество резки

Теперь, когда вы знаете, что можете разрезать материал, который хотите, вам следует сосредоточиться на качестве резки. Конечно, этот элемент повлияет на готовый продукт (чтобы вы могли с гордостью хвастаться своей работой!), но он также повлияет на более поздние этапы производства, что делает его еще более важным. То, что вам нужно, — это хорошо обрезанный кусок с чистыми и гладкими краями. Таким образом, вам не придется тратить массу времени на подготовку той же самой детали позже в производстве. Кроме того, ровный и чистый рез будет означать более узкую ширину реза и меньше отходов материала. Кто этого не хочет?

Вот как будет выглядеть этот хороший чистый рез:

Надежность станка

Надежность — еще один важный фактор при покупке плазменных резаков. Вы должны убедиться, что ваша режущая система изготовлена компанией, сертифицированной по стандарту ISO, и что она соответствует стандартам ISO. Надежную машину легко обнаружить, поскольку она использует больше программного обеспечения, чем аппаратного обеспечения.

Вы должны убедиться, что ваша режущая система изготовлена компанией, сертифицированной по стандарту ISO, и что она соответствует стандартам ISO. Надежную машину легко обнаружить, поскольку она использует больше программного обеспечения, чем аппаратного обеспечения.

Нагрев является критически важным аспектом машины для резки, а это означает, что вам следует рассмотреть машины для плазменной резки, которые имеют эффективную систему охлаждения. Например, централизованный вентилятор поможет прогонять воздух через центральную систему, в которой находится чувствительное к теплу оборудование. Непрерывное охлаждение позволит системе работать превосходно и с большей надежностью.

Простота использования

Чем проще пользоваться вашим плазменным резаком, тем быстрее вы сможете освоить его и получить требуемый уровень качества резки. Простота использования позволяет оператору выполнять работу эффективно и использовать минимально возможное время для выполнения той или иной задачи. Люди с минимальным опытом также могут работать с эффективной машиной и получать хорошие результаты.

Люди с минимальным опытом также могут работать с эффективной машиной и получать хорошие результаты.

Вы должны убедиться, что покупаете машину, которую может использовать любой человек, независимо от опыта. Длительное выполнение конкретной задачи может рассматриваться как потеря для организации, которая работает над достижением конкретной цели.

Размер и вес

Размер и вес являются важными факторами, которые следует учитывать, особенно людям, которые склонны много двигаться в своей мастерской. Недавние достижения в области технологий позволили людям получить качественную машину плазменной резки, которая имеет малый вес без ущерба для мощности и производительности.

Легкий переносной плазменный станок можно легко переносить из одного угла мастерской в другой. Также понятно, что вы можете получить плазморез, который может автоматически регулировать напряжение, что является важным аспектом, особенно если вы планируете использовать генератор.

Удачной плазменной резки!

Как выбрать правильный плазменный резак, чтобы выполнить работу правильно (и быстро)

Автор: Southern Fabricating Machinery Sales | Опубликовано: 25 июня 2021 г.

Столы для плазменной резки и прожига

Станки для плазменной резки являются необходимой и жизненно важной частью производственного цеха. Как правило, самая первая из машин для фигурной резки, добавленная к объекту, может принести как много прибыли, так и множество проблем. Чтобы избежать проблем при плазменной резке, вам необходимо выбрать правильный плазменный резак, чтобы выполнить работу правильно и быстро. В этой статье будут рассмотрены факторы, которые следует учитывать при выборе системы плазменной резки для вашего цеха и нужд.

Что такое плазменные резаки?

Плазменные резаки представляют собой источники питания, которые с помощью электроники и прецизионной головки резака генерируют интенсивный поток плазмы, который испаряет любой проводящий материал в своем поле. Источники питания для плазменной резки доступны с различной мощностью и размером в зависимости от силы потока плазмы, который они производят. Чем выше сила тока плазменного потока, тем толще и быстрее можно разрезать проводящий материал. Выбор правильного источника питания для плазменного резака имеет решающее значение, чтобы не перерасходовать средства, а также убедиться, что у вас есть подходящее оборудование для работы, будь то ручная резка или прецизионная плазменная резка с ЧПУ. (Мы описали этот процесс в предыдущей статье «Как работают плазменные резаки?»)

Выбор правильного источника питания для плазменного резака имеет решающее значение, чтобы не перерасходовать средства, а также убедиться, что у вас есть подходящее оборудование для работы, будь то ручная резка или прецизионная плазменная резка с ЧПУ. (Мы описали этот процесс в предыдущей статье «Как работают плазменные резаки?»)

После выбора правильного размера и типа источника плазменной энергии его необходимо объединить с правильной системой перемещения для получения точных и качественных резов.

Типы плазменных резаков

Доступны 2 основных типа источников питания плазменных резаков. Их обычно называют «воздушной плазмой» и «плазмой высокого разрешения». Воздушно-плазменные резаки — это устройства общего назначения, многие из которых ручные. Они используются для ручной резки, включая металлолом, использование в сельском хозяйстве и в механизированной резке начального уровня. Плазменные резаки Hi-Definition предназначены исключительно для механизированного применения (режущий стол с ЧПУ). Для работы этих источников «Hi-Def» требуется гораздо более точное расстояние отступа, газовый и воздушный потоки, но взамен они обеспечивают гораздо лучшее качество краев.

Для работы этих источников «Hi-Def» требуется гораздо более точное расстояние отступа, газовый и воздушный потоки, но взамен они обеспечивают гораздо лучшее качество краев.

Как выбрать правильный плазменный резак для ваших нужд

Выбор правильного плазменного резака для ваших нужд — это довольно простой процесс, основанный на вашем конкретном применении.

1. Определите материалы, которые вы разрезаетеПервый шаг при выборе подходящего плазменного резака заключается в определении типа и толщины материала, который вы будете резать. У вашего производителя плазменного источника питания есть руководство, в котором показаны возможности его продукции при резке низкоуглеродистых или углеродистых сталей, нержавеющих сталей и алюминия. В зависимости от толщины материала, который вы будете резать, можно выбрать правильную силу тока источника питания плазменной резки.

2. Определите желаемые результаты Следующим шагом в этом процессе является выбор того, чего вы на самом деле пытаетесь достичь с помощью своего нового плазменного резака. Если вы используете его просто как инструмент для резки различных материалов, то инструмент должен быть гибким по своей природе, легким и простым в обращении. Однако, если вы будете использовать его на столе с ЧПУ для резки металла, плазменный резак может быть либо воздушной плазмой более высокого качества (отлично, если вы занимаетесь резкой или другими домашними хобби), либо более дорогим плазменным резаком «Hi-Definition». для нужд прецизионной плазмы.

Если вы используете его просто как инструмент для резки различных материалов, то инструмент должен быть гибким по своей природе, легким и простым в обращении. Однако, если вы будете использовать его на столе с ЧПУ для резки металла, плазменный резак может быть либо воздушной плазмой более высокого качества (отлично, если вы занимаетесь резкой или другими домашними хобби), либо более дорогим плазменным резаком «Hi-Definition». для нужд прецизионной плазмы.

Убедитесь, что вы рассмотрели все аспекты источника питания плазменного резака, к которому вы склоняетесь, включая:

- Максимальная выходная мощность в амперах

- Выходная мощность 30-минутного рабочего цикла

- Размер/вес системы

Также, если вы смотрите на стол ЧПУ, там также необходимо учитывать несколько вещей, например;

- Точность и повторяемость системы движения столов.

- Грузоподъемность стола

- Удаление/предотвращение пыли/дыма

- Контроллер ЧПУ, простота использования и ремонта

После того, как вы рассмотрели все вышеперечисленное, пришло время сузить список вариантов, просмотрев обзоры машин. Потратьте несколько минут на изучение названий брендов в поисках честных отзывов пользователей в Интернете. Наконец, важно посмотреть на наличие расходных материалов для машины, которую вы ближе всего рассматриваете. Вы можете обнаружить, что ваш выбор номер 2 или даже 3 имеет гораздо лучшую доступность компонентов и более высокий рейтинг, чем ваш выбор плазменного резака номер 1. В другой прошлой статье мы более подробно описали выбор правильного плазменного стола с ЧПУ.

Магазин Southern Fabricating Machinery Sales

Ознакомьтесь с нашим выбором столов для плазменной резки с ЧПУ некоторых ведущих брендов, таких как Messer, Koike, Esab и других.

Обладают способностью резать металл толщиной 30 мм.

Обладают способностью резать металл толщиной 30 мм.