Какой резец имеет две вспомогательные режущие кромки: Токарные резцы:виды, применение, заточка – Компания ВЛАДГЕС

alexxlab | 06.05.2023 | 0 | Разное

|

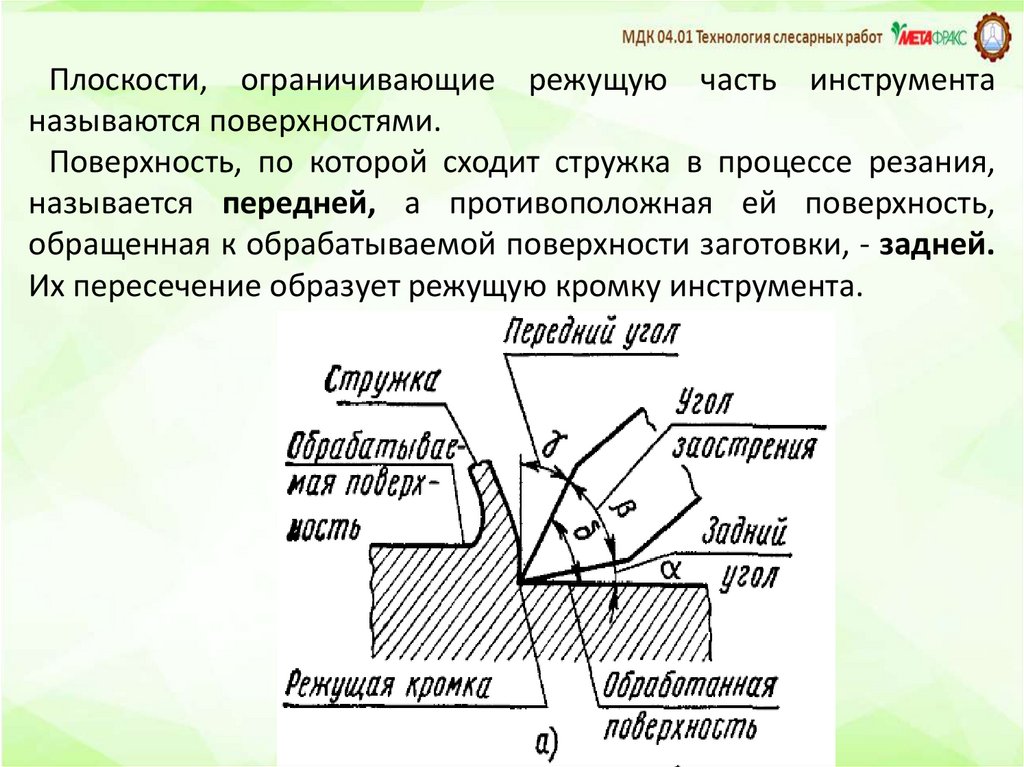

Необходимые понятия и определения о процессе резания и резцах Категория: Токарное дело Необходимые понятия и определения о процессе резания и резцах Понятие о припуске на обработку. Детали машин, обрабатываемые на металлорежущих станках, изготовляются из отливок, поковок, кусков прокатного материала и других заготовок. Деталь получает требуемые форму и размеры, после того как с заготовки будут срезаны все излишки материала или, как говорят, припуски, получившиеся при ее изготовлении. Припуском (общим) называется слой металла, который необходимо удалить с заготовки для получения детали в окончательно обработанном виде. Некоторые детали обрабатываются последовательно на нескольких станках, на каждом из которых снимается только часть общего припуска. Слой металла, снимаемый на токарном станке, называется припуском на токарную обработку. Часть металла, снятая (срезанная) с заготовки в процессе ее обработки, называется стружкой. Клин как основа любого режущего инструмента. Режущие инструменты, применяемые при обработке деталей на станках, в частности, токарных, очень разнообразны, но сущность работы их одинакова. Каждый из этих инструментов является клином, устройство и работа которого общеизвестны. Нож, посредством которого мы затачиваем карандаш, в поперечном сечении имеет форму клина. Столярная стамеска также представляет собой клин с острым углом между его боковыми сторонами. Наиболее употребительный режущий инструмент при обработке деталей на токарных станках — резец. Сечение рабочей части резца также имеет вид клина. Движения резания при точении. Первое из этих движений является главным, а второе — вспомогательным. Данным движением при точении называется вращение детали. Оно характеризуется скоростью резания. Вспомогательным движением при точении называется перемещение режущего инструмента. Оно характеризуется подачей. Скорость резания. Каждая точка детали, например, точка Д, например, в одну минуту, некоторый путь Длина этого пути может быть больше или меньше, в зависимости от числа оборотов в минуту детали и от ее диаметра, и определяет собой скорость резания. Рис. 1. Клин как основа любого режущего инструмента Рис. 2. Движения и элементы резания при точении Подача. Перемещение резца при резании, в зависимости от условий работы, может происходить быстрее или медленнее и характеризуется, как это отмечено выше подачей. Подачей называется величина перемещения резца за один оборот обрабатываемой детали. Подача измеряется в миллиметрах на один оборот детали и обозначается буквой s (эс). Подача называется продольной, если перемещение резца происходит параллельно оси обрабатываемой детали, и поперечной, когда резец перемещается перпендикулярно к этой оси. Глубина резания. При перемещении резец снимает с детали слой металла, толщина которого характеризуется глубиной резания. Глубиной резания называется толщина снимаемого слоя металла, измеренная по перпендикуляру к обработанной поверхности детали. Срез, его толщина, ширина и площадь. Вследствие деформации стружки, происходящей в процессе ее образования, ширина и особенно толщина ее получаются больше размеров Ь и а на рис. 2. Длина стружки оказывается меньше соответственного размера обработанного участка поверхности детали. Поэтому площадь f (эф), заштрихованная на рис. 2 и называемая срезом, не отражает поперечного сечения стружки, снимаемой в этом случае. Срезом называется поперечное сечение слоя металла, снимаемого при данной глубине резания и подаче. Толщиной среза называется расстояние между положениями режущей кромки резца до и после одного оборота детали, измеренное по перпендикуляру к режущей кромке. Толщина среза измеряется в миллиметрах и обозначается буквой а. Шириной среза называется расстояние между крайними точками работающей части режущей кромки резца. Четырехугольник, заштрихованный на рис. 2, изображает площадь среза. Площадь среза равна произведению подачи на глубину резания. Поверхности и плоскости в процессе резания. На обрабатываемой детали при снятии с нее стружки резцом различают поверхности: обрабатываемую, обработанную и поверхность резания (рис. 3). Обработанной поверхностью называется поверхность детали, полученная после снятия стружки. Поверхностью резания называется поверхность, образуемая на обрабатываемой детали непосредственно режущей кромкой резца. Рис. 3. Поверхности и плоскости в процессе резания Для определения углов резца установлены понятия: плоскость резания и основная плоскость. Плоскостью резания называется плоскость, касательная к поверхности резания и проходящая через режущую кромку резца. Основной плоскостью называется плоскость, параллельная про дольной и поперечной подачам. Части резца и элементы его головки. Резец состоит из головки, т. е. рабочей части, и тела, служащего для закрепления резца. Рис. 4. Части резца и элементы его головки Поверхностям и другим элементам головки резца присвоены следующие названия. Передней поверхностью резца называется та поверхность, по которой сходит стружка. Задними поверхностями резца называются поверхности, обращенные к обрабатываемой детали, причем одна из них называется главной, а другая вспомогательной. Режущими кромками резца называются линии, образованные пересечением передней и задних поверхностей его. Из рис. 4 видно, что главной задней поверхностью резца является поверхность, примыкающая к его главной режущей кромке, а вспомогательной — примыкающая к вспомогательной режущей кромке. Вершиной резца называется место сопряжения главной и вспомогательной кромок. ТЗершина резца может быть острой, плоскосрезанной или закругленной. Углы резца. Главными углами резца являются главный задний угол, передний угол, угол заострения и угол резания. Эти углы измеряются в главной секущей плоскости. Главная секущая плоскость есть плоскость, перпендикулярная к главной режущей кромке и основной плоскости. Главным задним углом называется угол между главной задней поверхностью резца и плоскостью резания. Этот угол обозначается греческой буквой а (альфа). Углом заострения называется угол между передней и главной задней поверхностями резца. Рис. 5. Углы токарного резца Этот угол обозначается греческой буквой бэта. Передним углом называется угол между передней гранью резца и плоскостью, проведенной через главную режущую кромку перпендикулярно к плоскости резания. Этот угол обозначается греческой буквой гамма. Углом резания называется угол между передней гранью резца и плоскостью резания. Этот угол обозначается греческой буквой дельта. Кроме перечисленных, различают следующие углы резца: вспомогательный задний угол, главный угол в плане, вспомогательный угол в плане, угол при вершине резца и угол наклона главной режущей кромки. Вспомогательным задним углом называется угол между вспомогательной задней гранью и плоскостью, проходящей через вспомогательную режущую кромку перпендикулярно к основной плоскости. Этот угол измеряется во вспомогательной секущей плоскости, перпендикулярной к вспомогательной режущей кромке, и основной плоскости и обозначается буквой Вспомогательным углом в плане называется угол между вспомогательной режущей кромкой и направлением подачи. Углом при вершине называется угол, образованный пересечением главной и вспомогательной режущих, кромок. Рис. 6. Упрощенное изображение углов токарного резца Этот угол обозначается греческой буквой е (эпсилон). Упрошенное изображение углов резца, принятое на практике, указано на рис. 6. На этой фигуре линией АА условно обозначена плоскость резания. Рис. 7. Углы наклона главной режущей кромки: положительный (а), равный нулю (6) и отрицательный (в) Главная режущая кромка резца может составлять различные углы наклона с линией, проведенной через вершину резца параллельно основной плоскости. Угол наклона измеряется в плоскости, проходящей через главную режущую кромку перпендикулярно к основной плоскости, и обозначается греческой буквой (лямбда). Угол этот считается положительным, когда вершина резца является самой низшей точкой режущей кромки; равным нулю — при главной режущей кромке, параллельной основной плоскости, и отрицательным, — когда вершина резца является наивысшей точкой режущей кромки. Значение углов резца и общие соображения при их выборе* Все перечисленные углы имеют важное значение для процесса резания и к выбору величины их следует подходить очень осторожно. Чем больше передний угол резца, тем легче происходит снятие стружки. Но с увеличением этого угла уменьшается угол заострения резца, а поэтому и прочность его. Передний угол резца может быть вследствие этого сравнительно большим при обработке мягких материалов и, наоборот, должен быть уменьшен, если обрабатываемый материал тверд. Рис. 8. Направление схода стружки при положительном угле наклона главной режущей кромки (а), равном нулю (6) и отрицательном (в) Передний угол может быть и отрицательным, что способствует повышению прочности резца. Из рис. 6, а ясно, что с уменьшением переднего угла резца увеличивается угол резания. Сопоставляя это со сказанным выше в зависимости переднего угла от твердости обрабатываемого материала, можно сказать, что чем тверже обрабатываемый материал, тем больше должен быть угол резания, и наоборот. Задний угол а необходим для того, чтобы между задней поверхностью резца и поверхностью резания обрабатываемой детали не было трения. При слишком малом заднем угле это трение получается настолько значительным, что резец сильно нагревается и становится негодным для дальнейшей работы. При слишком большом заднем угле угол заострения оказывается настолько малым, что резец становится непрочным. Значение угла наклона заключается в том, что, выбирая положительное или отрицательное значение его, мы можем направлять отходящую стружку в ту или другую сторону, что в некоторых случаях бывает очень полезно. Если угол наклона главной режущей кромки резца положителен, то завивающаяся стружка отходит вправо при угле наклона, равном нулю, стружка отходит в направлении, перпендикулярном главной режущей кромке; при отрицательном угле наклона стружка отходит влево. Реклама:Читать далее:Основы учения о резании металлов

Статьи по теме:

Главная → Справочник → Статьи → Блог → Форум |

Резец (инструмент) | это.

.. Что такое Резец (инструмент)?

.. Что такое Резец (инструмент)?У этого термина существуют и другие значения, см. Резец.

Резец (англ. tool bit) — режущий инструмент, предназначен для обработки деталей различных размеров, форм, точности и материалов. Является основным инструментом, применяемым при токарных, строгальных и долбёжных работах (и на соответствующих станках).

Для достижения требуемых размеров, формы и точности изделия с заготовки снимаются (последовательно срезаются) слои материала при помощи резца. Жёстко закреплённые в станке резец и заготовка в результате относительного перемещения контактируют друг с другом, происходит врезание рабочего элемента резца в слой материала и последующее его срезание в виде стружки. Рабочий элемент резца представляет собой острую кромку (клин), который врезается в слой материала и деформирует его, после чего сжатый элемент материала скалывается и сдвигается передней поверхностью резца (поверхностью схода стружки). При дальнейшем продвижении резца процесс скалывания повторяется и из отдельных элементов образуется стружка. Вид стружки зависит от подачи станка, скорости вращения заготовки, материала заготовки, относительного расположения резца и заготовки, использования СОЖ и других причин.

Вид стружки зависит от подачи станка, скорости вращения заготовки, материала заготовки, относительного расположения резца и заготовки, использования СОЖ и других причин.

В процессе работы резцы подвержены износу (режущие кромки притупляются, а у резцов с твердосплавными пластинками наблюдается выкрашивание режущей части), поэтому осуществляют их переточку.[⇨]

Основные типы резцов в настоящее время стандартизованы.[⇨]

Резец с механическим креплением сменной пластинки.

Содержание

|

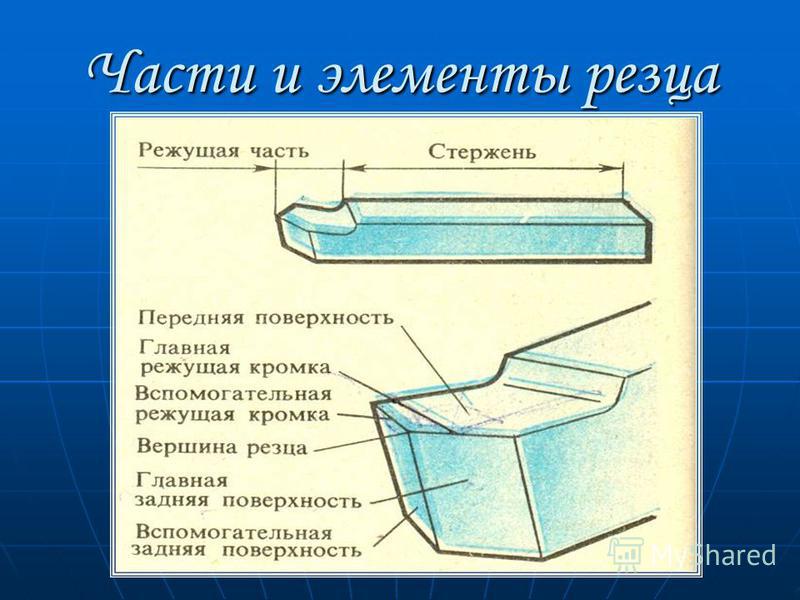

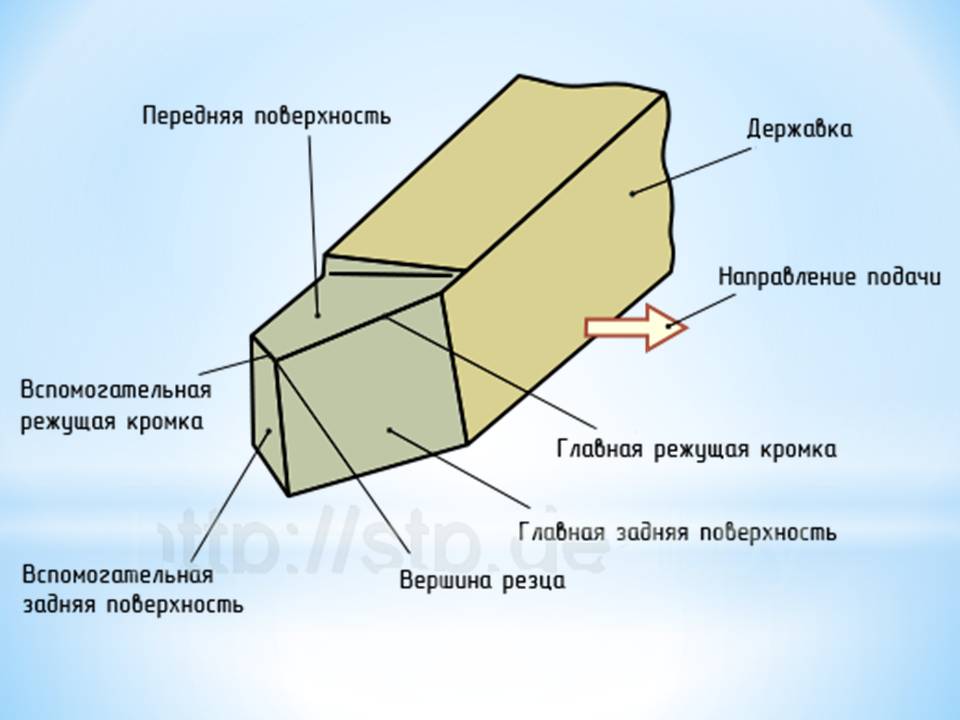

Элементы токарного резца

Элементы токарного прямого проходного резца

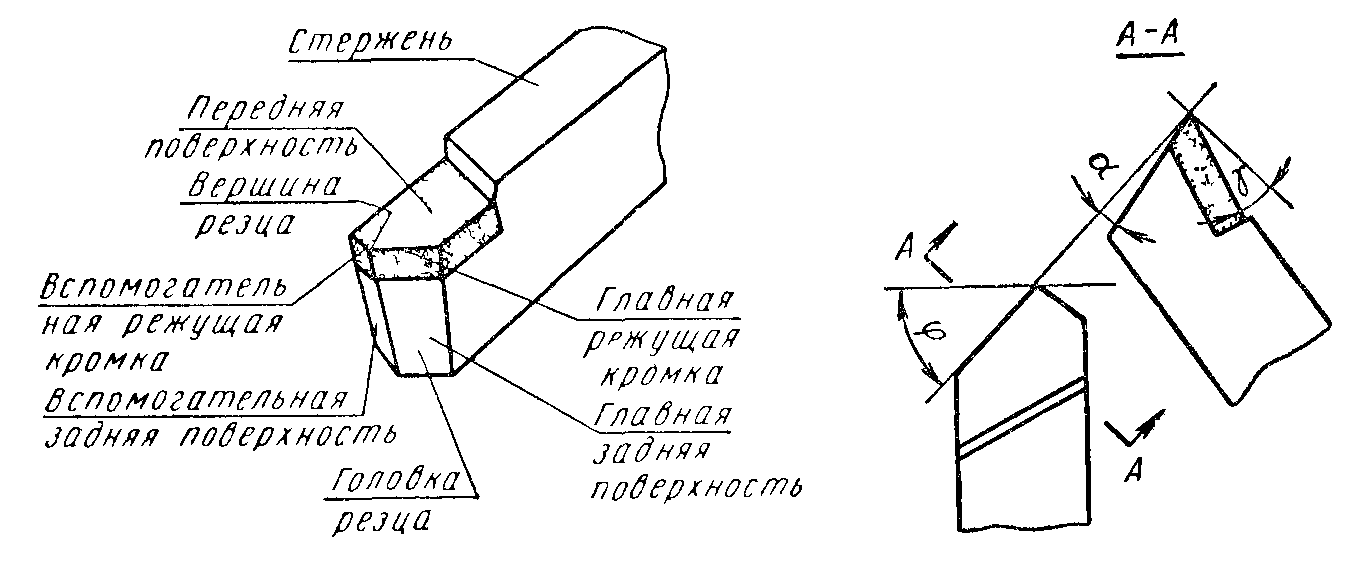

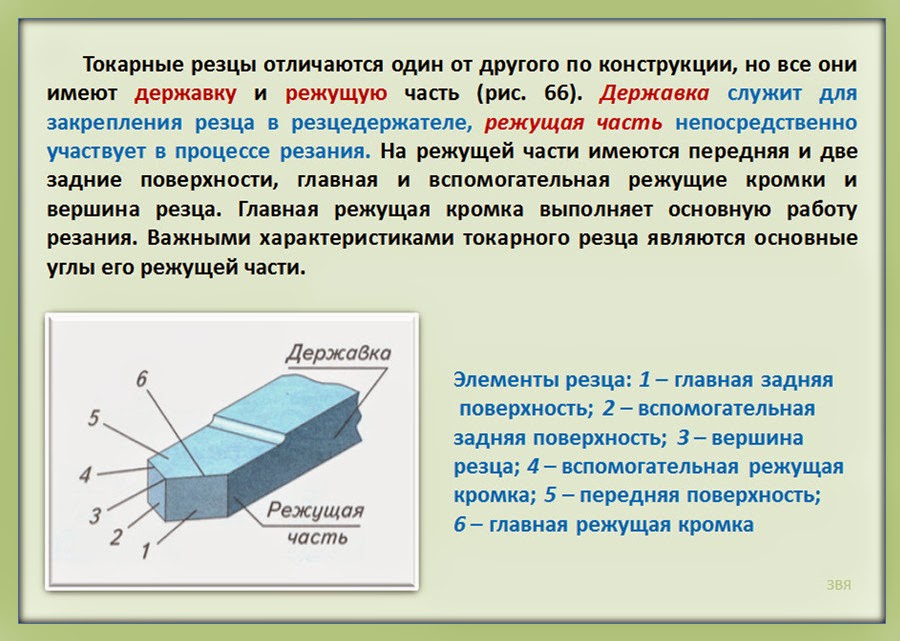

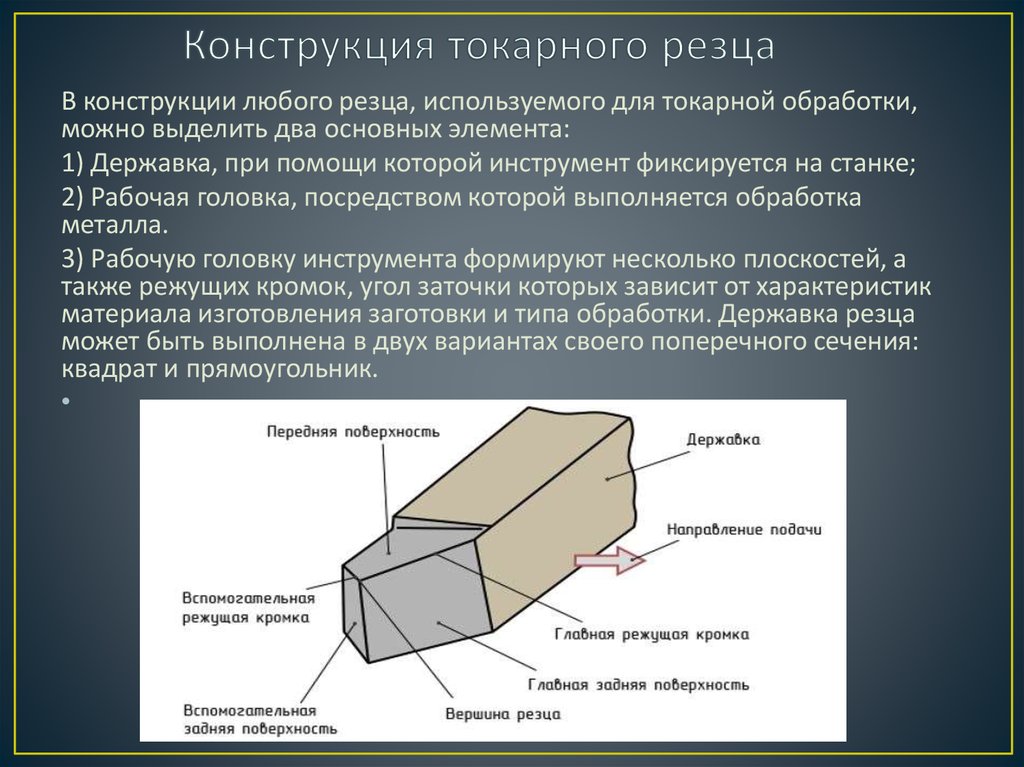

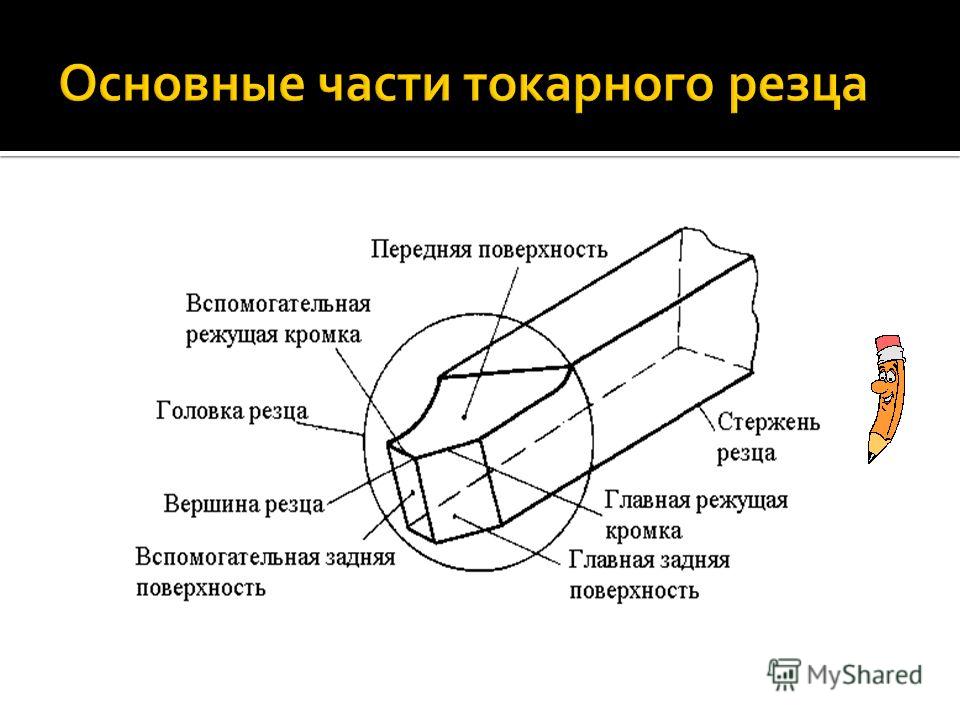

Ниже приведены элементы резца на примере токарного прямого проходного резца.

Токарный проходной резец состоит из следующих основных элементов:

- Рабочая часть (головка);

- Стержень (державка) — служит для закрепления резца на станке.

Рабочую часть резца образуют:

- Передняя поверхность — поверхность, по которой сходит стружка в процессе резания.

- Главная задняя поверхность — поверхность, обращенная к поверхности резания заготовки.

- Вспомогательная задняя поверхность — поверхность, обращенная к обработанной поверхности заготовки.

- Главная режущая кромка — линия пересечения передней и главной задней поверхностей.

- Вспомогательная режущая кромка — линия пересечения передней и вспомогательной задней поверхностей.

- Вершина резца — точка пересечения главной и вспомогательной режущих кромок.

Углы резца и их назначения

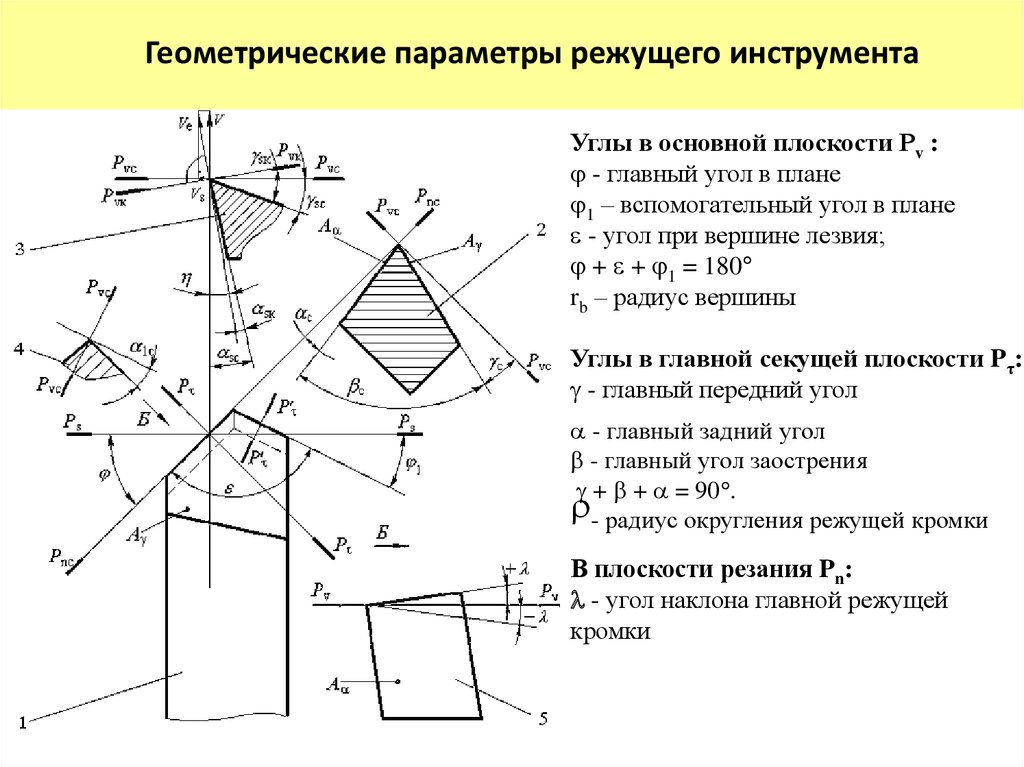

На рисунке показана главная секущая плоскость. Передняя поверхность направлена вниз от главной режущей кромки, передний угол γ в этом случае считается положительным.

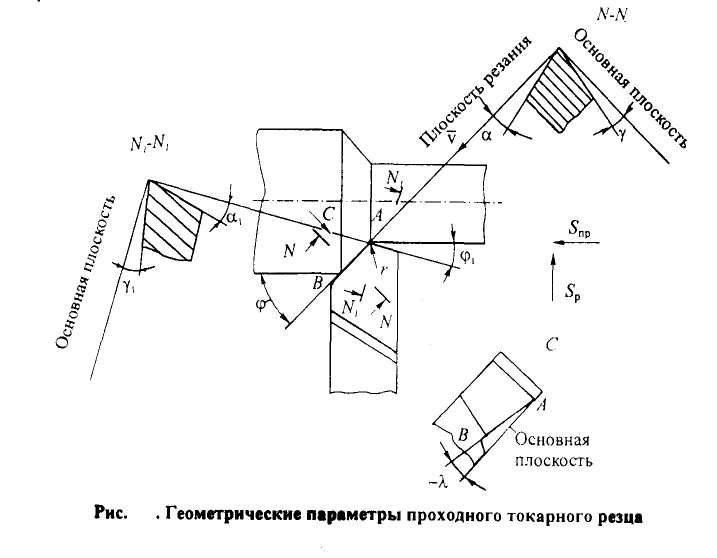

Для определения углов резца установлены следующие плоскости:

- Плоскость резания — плоскость, касательная к поверхности резания и проходящая через главную режущую кромку.

- Основная плоскость — плоскость, параллельная направлениям подач (продольной и поперечной).

- Главная секущая плоскость — плоскость, перпендикулярная проекции главной режущей кромки на основную плоскость.

- Вспомогательная секущая плоскость — плоскость, перпендикулярная проекции вспомогательной режущей кромки на основную плоскость.

Главные углы измеряются в главной секущей плоскости. Сумма углов α+β+γ=90°.

- Главный задний угол α — угол между главной задней поверхностью резца и плоскостью резания. Служит для уменьшения трения между задней поверхностью резца и деталью. С увеличением заднего угла шероховатость обработанной поверхности уменьшается, но при большом заднем угле резец может сломаться. Следовательно чем мягче металл, тем больше должен быть угол.

- Угол заострения β — угол между передней и главной задней поверхностью резца. Влияет на прочность резца, которая повышается с увеличением угла.

- Главный передний угол γ — угол между передней поверхностью резца и плоскостью, перпендикулярной плоскости резания, проведённой через главную режущую кромку. Служит для уменьшения деформации срезаемого слоя. С увеличением переднего угла облегчается врезание резца в металл, уменьшается сила резания и расход мощности. Резцы с отрицательным γ применяют для обдирочных работ с ударной нагрузкой. Преимущество таких резцов на обдирочных работах заключается в том, что удары воспринимаются не режущей кромкой, а всей передней поверхностью.

- Угол резания δ=α+β.

Вспомогательные углы измеряются во вспомогательной секущей плоскости.

- Вспомогательный задний угол α1 — угол между вспомогательной задней поверхностью резца и плоскостью, проходящей через его вспомогательную режущую кромку перпендикулярно основной плоскости.

- Вспомогательный передний угол γ1 – угол между передней поверхностью резца и плоскостью, перпендикулярной плоскости резания, проведённой через вспомогательную режущую кромку

- Вспомогательный угол заострения β1 – угол между передней и вспомогательной задней плоскостью резца.

- Вспомогательный угол резания δ1=α1+β1.

Углы в плане измеряются в основной плоскости. Сумма углов φ+φ1+ε=180°.

- Главный угол в плане φ — угол между проекцией главной режущей кромки резца на основную плоскость и направлением его подачи. Влияет на стойкость резца и скорость резания. Чем меньше φ, тем выше его стойкость и допускаемая скорость резания. Однако при этом возрастает радиальная сила резания, что может привести к нежелательным вибрациям.

- Вспомогательный угол в плане φ1 — угол между проекцией вспомогательной режущей кромки резца на основную плоскость и направлением его подачи.

Влияет на чистоту обработанной поверхности. С уменьшением φ1 улучшается чистота поверхности, но возрастает сила трения.

Влияет на чистоту обработанной поверхности. С уменьшением φ1 улучшается чистота поверхности, но возрастает сила трения. - Угол при вершине в плане ε — угол между проекциями главной и вспомогательной режущей кромкой резца на основную плоскость. Влияет на прочность резца, которая повышается с увеличением угла.

Угол наклона главной режущей кромки измеряется в плоскости, проходящей через главную режущую кромку перпендикулярно к основной плоскости.

- Угол наклона главной режущей кромки λ — угол между главной режущей кромкой и плоскостью, проведенной через вершину резца параллельно основной плоскости. Влияет на направление схода стружки.

Углы резца в процессе резания

При смещении резца относительно оси детали, а также при наличии движения подачи плоскость резания поворачивается, в связи с чем значения углов меняются.

Если вершину резца установить выше или ниже оси детали, то плоскость резания отклонится от вертикального положения на угол τ. При наружном точении с установкой резца выше оси детали действительный передний угол γсмещ увеличивается, а αсмещ уменьшается на угол τ. При внутреннем точении углы изменяются в обратном направлении.

При наружном точении с установкой резца выше оси детали действительный передний угол γсмещ увеличивается, а αсмещ уменьшается на угол τ. При внутреннем точении углы изменяются в обратном направлении.

При продольной подаче в результате вращательного движения детали и поступательного движения резца стружка срезается по винтовой поверхности. Плоскость резания при этом отклоняется от своего положения в статике на угол μ. Чем больше величина подачи, тем больше отклонение. Передний угол в кинематике γкин увеличивается, а αкин уменьшается на угол μ. При поперечной подаче поверхность резания будет представлять собой спираль, а задний угол будет уменьшаться с приближением резца к оси детали.

Действительную величину углов резца в главной секущей плоскости с учётом установки резца и кинематики процесса можно определить:

γд=γ+μ±τ

αд=α-μ±τ

На действительные углы резца влияет также износ передней и задней поверхностей резца.

Классификация резцов

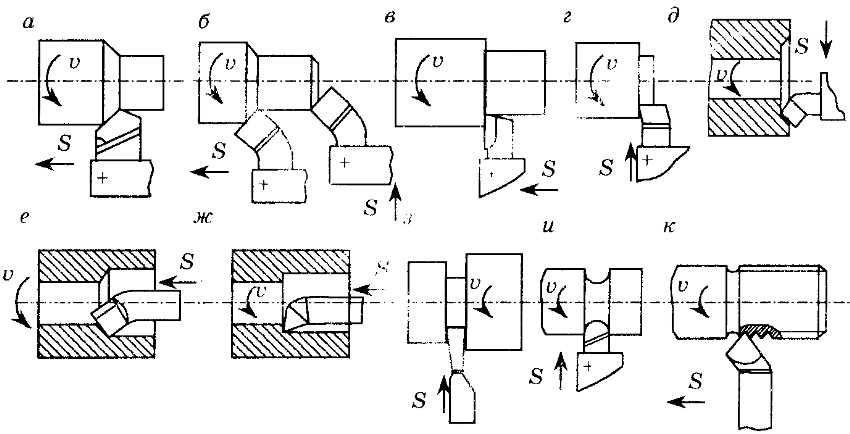

По направлению подачи бывают:

- Правые. Правым называется резец, у которого при наложении на него сверху ладони правой руки так, чтобы пальцы были направлены к его вершине, главная режущая кромка будет находиться под большим пальцем. На токарных станках эти резцы работают при подаче справа налево, то есть к передней бабке станка.

- Левые. Левым называется резец, у которого при наложении на него левой руки указанным выше способом главная режущая кромка окажется под большим пальцем.

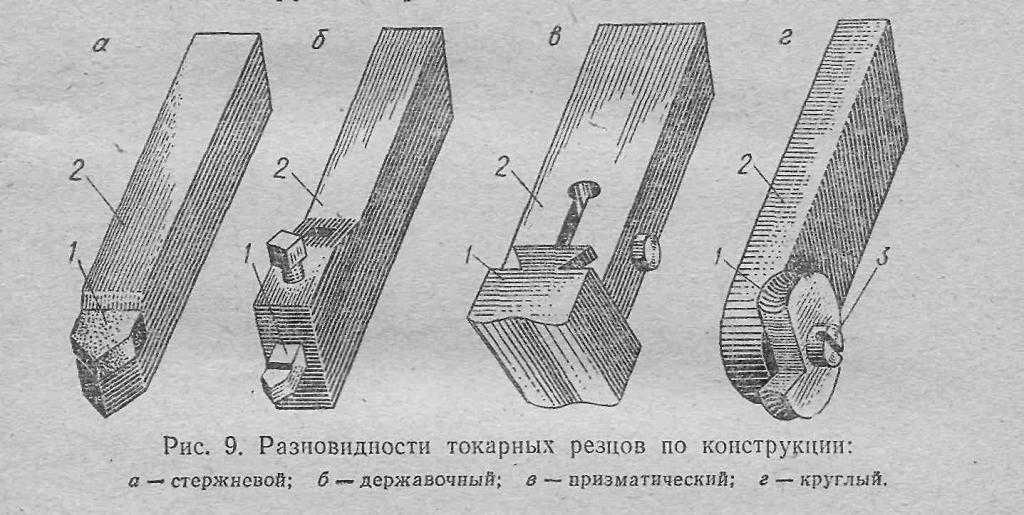

По конструкции бывают:

- Прямые — резцы, у которых ось головки резца является продолжением или параллельна оси державки.

- Отогнутые — резцы, у которых ось головки резца наклонена вправо или влево от оси державки.

- Изогнутые — резцы, у которых ось державки при виде сбоку изогнута.

- Оттянутые — резцы, у которых рабочая часть (головка) уже державки.

- Конструкции токарей- и конструкторов-новаторов (частные случаи) и прочие.

- Конструкции Трутнева — с отрицательным передним углом γ, для обработки весьма твердых материалов.

- Конструкции Меркулова — с повышенной стойкостью.

- Конструкции Невеженко — с повышенной стойкостью.

- Конструкции Шумилина — с радиусной заточкой на передней поверхности, применяются на высоких скоростях обработки.

- Конструкции Лакура — с повышенной виброустойчивостью, которая достигается тем, что главная режущая кромка расположена в одной плоскости с нейтральной осью стержня резца.

- Конструкции Борткевича — имеет криволинейную переднюю поверхность, что обеспечивает завивание стружки и фаску, упрочняющую режущую кромку. Предназначен для получистовой и чистовой обработки стальных деталей, а также для обточки и подрезки торцов.

- Расточный резец Семинского — высокопроизводительный расточный резец.

- Расточный резец “улитка” Павлова — высокопроизводительный расточный резец.

- Резьбонарезной резец Бирюкова.

- Круглые чашечные самовращающиеся.

По сечению стержня бывают:

- прямоугольные.

- квадратные.

- круглые.

По способу изготовления бывают:

- цельные — это резцы, у которых головка и державка изготовлены из одного материала.

- составные — режущая часть резца выполняется в виде пластины, которая определённым образом крепится к державке из конструкционной углеродистой стали. Пластинки из твердого сплава и рапида припаиваются или крепятся механически.

По роду материала бывают:

- из инструментальной стали.

- из углеродистой стали. Обозначение такой стали начинается с буквы У, её применяют при малых скоростях резания.

- из легированной стали. Теплостойкость легированных сталей выше, чем у углеродистых и поэтому допустимые скорости резания для резцов из легированных сталей в 1,2-1,5 раза выше.

- из быстрорежущей стали (высоколегированной).

Обозначение такой стали начинается с буквы Р (Рапид), резцы из неё обладают повышенной производительностью.

Обозначение такой стали начинается с буквы Р (Рапид), резцы из неё обладают повышенной производительностью.

- из твердого сплава. Резцы, оснащённые пластинками из твёрдых сплавов, позволяют применять более высокие скорости резания, чем резцы из быстрорежущей стали.

- металлокерамические.

- вольфрамовые. Сплавы группы ВК состоят из карбида вольфрама, сцементированного кобальтом.

- титановольфрамовые. Сплавы группы ТК состоят из карбидов вольфрама и титана, сцементированных кобальтом.

- титанотанталовольфрамовые. Сплавы группы ТТК состоят из карбидов вольфрама, титана и тантала, сцементированных кобальтом.

- минералокерамические. Материалы на основе технического глинозема (Аl2O3) обладают высокой теплостойкостью, но в то же время и высокой хрупкостью, что ограничивает их широкое применение.

- керметовые. Основой этих материалов является минералокерамика, но для снижения хрупкости в нее вводят металлы и карбиды металлов.

- керметовые. Основой этих материалов является минералокерамика, но для снижения хрупкости в нее вводят металлы и карбиды металлов.

- металлокерамические.

- эльборовые. На основе кубического нитрида бора.

- алмазные.

По характеру установки относительно обрабатываемой детали резцы могут быть двух типов:

- радиальные. Работают с установкой перпендикулярно оси обрабатываемой детали. Имеют широкое применение в промышленности за счет простоты своего крепления и более удобного выбора геометрических параметров режущей части.

- тангенциальные. При работе тангенциального резца усилие Рг направлено вдоль оси резца, благодаря чему тело резца не подвергается изгибу. Применяется главным образом на токарных автоматах и полуавтоматах, где основой является чистота обработки.

По характеру обработки бывают:

- обдирочные (черновые).

- чистовые. Чистовые резцы отличаются от черновых увеличенным радиусом закругления вершины, благодаря чему шероховатость обработанной поверхности уменьшается.

- резцы для тонкого точения.

По виду обработки

По применяемости на станках резцы разделяются на

- токарные

- строгальные

- долбежные

Резец, снимающий стружку при прямолинейном взаимном перемещении резца и материала, называется строгальным (при горизонтальном резании) или долбежным (при вертикальном). Характер работы строгального и долбежного резцов одинаков и отличается от работы токарных резцов, где резание непрерывно. Как при строгании, так и при долблении резец режет только при рабочем ходе. В то же время в моменты начала и конца каждого хода возникают толчки, вредно влияющие на работу этих резцов.

Токарные резцы

- проходные — для протачивания заготовок вдоль оси ее вращения.

- подрезные — для подрезания уступов под прямым углом к основному направлению обтачивания или для выполнения торцевания.

- отрезные — для отрезки заготовок под прямым углом к оси вращения или для прорезания узких канавок под стопорное кольцо и др.

- расточные — для растачивания отверстий.

- фасочные — для снятия фасок.

- фасонные — для индивидуальных токарных работ. При обработке фасонных деталей обычные токарные резцы не обеспечивают точности получения профиля и малопроизводительны. В крупносерийном и массовом производстве в качестве основного вида режущего инструмента для обработки сложных деталей находят применение специальные фасонные резцы. Они обеспечивают идентичность формы (шаблона), точность размеров и высокую производительность.

- прорезные (канавочные) – для образования канавок на наружных и внутренних цилиндрических поверхностях.

- резьбонарезные — для нарезания резьб.

Строгальные и долбежные резцы

- проходные — для строгания верхней поверхности обрабатываемой детали;

- боковые — подрезные для строгания детали с боков;

- отрезные и прорезные — для разрезания детали и прорезания канавок;

- долбяки — долбёжные резцы для долбления внутренних шпоночных пазов в отверстиях или внутренних шлицов;

ГОСТы

Конструкции и размеры

Список ГОСТов на проходные и подрезные резцы

- ГОСТ 18868-73 — Резцы токарные проходные отогнутые с пластинами из быстрорежущей стали.

Конструкция и размеры

Конструкция и размеры - ГОСТ 18869-73 — Резцы токарные проходные прямые из быстрорежущей стали. Конструкция и размеры

- ГОСТ 18870-73 — Резцы токарные проходные упорные из быстрорежущей стали. Конструкция и размеры

- ГОСТ 18877-73 — Резцы токарные проходные отогнутые с пластинами из твердого сплава. Конструкция и размеры

- ГОСТ 18878-73 — Резцы токарные проходные прямые с пластинами из твердого сплава. Конструкция и размеры

- ГОСТ 18879-73 — Резцы токарные проходные упорные с пластинами из твердого сплава. Конструкция и размеры

- ГОСТ 18871-73 — Резцы токарные подрезные торцовые с пластинками из быстрорежущей стали. Конструкция и размеры

- ГОСТ 18880-73 — Резцы токарные подрезные отогнутые с пластинами из твердого сплава. Конструкция и размеры

- ГОСТ 26611-85 — Резцы токарные проходные, подрезные и копировальные с креплением сменных пластин прихватом сверху. Конструкция и размеры

- ГОСТ 28980-91 — Резцы токарные проходные и подрезные со сменными режущими пластинами из сверхтвердых материалов.

Типы и основные размеры

Типы и основные размеры - ГОСТ 29132-91 — Резцы токарные проходные, подрезные и копировальные со сменными многогранными пластинами. Типы и размеры

Список ГОСТов на расточные резцы

- ГОСТ 9795-84 — Резцы расточные державочные с пластинами из твердого сплава. Конструкция и размеры

- ГОСТ 10044-73 — Резцы расточные державочные из быстрорежущей стали. Конструкция и размеры

- ГОСТ 18062-72 — Резцы расточные цельные твердосплавные со стальным хвостовиком для сквозных отверстий. Конструкция и размеры

- ГОСТ 18063-72 — Резцы расточные цельные твердосплавные со стальным хвостовиком для глухих отверстий. Конструкция и размеры

- ГОСТ 18872-73 — Резцы токарные расточные из быстрорежущей стали для обработки сквозных отверстий. Конструкция и размеры

- ГОСТ 18873-73 — Резцы токарные расточные из быстрорежущей стали для обработки глухих отверстий. Конструкция и размеры

- ГОСТ 18882-73 — Резцы токарные расточные с пластинами из твердого сплава для обработки сквозных отверстий.

Конструкция и размеры

Конструкция и размеры - ГОСТ 18883-73 — Резцы токарные расточные с пластинами из твердого сплава для обработки глухих отверстий. Конструкция и размеры

- ГОСТ 20874-75 — Резцы токарные сборные расточные с механическим креплением многогранных твердосплавных пластин. Конструкция и размеры

- ГОСТ 25987-83 — Резцы расточные с твердосплавными пластинами с цилиндрическим хвостовиком для координатно-расточных станков. Типы и основные размеры

- ГОСТ 26612-85 — Резцы расточные с креплением сменных пластин прихватом сверху. Конструкция и размеры

- ГОСТ 28101-89 — Резцы расточные со сменными режущими пластинами. Типы и основные размеры

- ГОСТ 28981-91 — Резцы токарные расточные со сменными режущими пластинами из сверхтвердых материалов. Типы и основные размеры

- ГОСТ Р 50026-92 — Резцы токарные расточные с твердосплавными пластинами. Типы и размеры

Список ГОСТов на прорезные и отрезные резцы

- ГОСТ 18874-73 — Резцы токарные прорезные и отрезные из быстрорежущей стали.

Конструкция и размеры

Конструкция и размеры - ГОСТ 18884-73 — Резцы токарные отрезные с пластинами из твердого сплава. Конструкция и размеры

- ГОСТ 28978-91 — Резцы токарные пластинчатые сборные прорезные и отрезные. Типы и основные размеры

Список ГОСТов на резьбонарезные резцы

- ГОСТ 18876-73 — Резцы токарные резьбовые с пластинками из быстрорежущей стали. Конструкция и размеры

- ГОСТ 18885-73 — Резцы токарные резьбовые с пластинами из твердого сплава. Конструкция и размеры

Список ГОСТов на строгальные и долбежные резцы

- ГОСТ 10046-72 — Резцы долбежные из быстрорежущей стали. Конструкция и размеры

- ГОСТ 18887-73 — Резцы строгальные проходные изогнутые с пластинами из быстрорежущей стали. Конструкция и размеры

- ГОСТ 18888-73 — Резцы строгальные чистовые широкие изогнутые с пластинами из быстрорежущей стали. Конструкция и размеры

- ГОСТ 18889-73 — Резцы строгальные подрезные прямые и изогнутые с пластинами из быстрорежущей стали.

Конструкция и размеры

Конструкция и размеры - ГОСТ 18890-73 — Резцы строгальные отрезные и прорезные изогнутые с пластинами из быстрорежущей стали. Конструкция и размеры

- ГОСТ 18891-73 — Резцы строгальные проходные с пластинами из твердого сплава. Конструкция и размеры

- ГОСТ 18892-73 — Резцы строгальные чистовые широкие изогнутые с пластинами из твердого сплава. Конструкция и размеры

- ГОСТ 18893-73 — Резцы строгальные подрезные с пластинами из твердого сплава. Конструкция и размеры

- ГОСТ 18894-73 — Резцы строгальные отрезные и прорезные изогнутые с пластинами из твердого сплава. Конструкция и размеры

Прочие ГОСТы

- ГОСТ 18875-73 — Резцы токарные фасочные из быстрорежущей стали. Конструкция и размеры

- ГОСТ 18881-73 — Резцы токарные чистовые широкие с пластинами из твердого сплава. Конструкция и размеры

- ГОСТ 20872-80 — Резцы токарные сборные для контурного точения с механическим креплением многогранных твердосплавных пластин.

- ГОСТ 24905-81 — Резцы к зуборезным головкам для прямозубых конических колес.

Конструкция и размеры

Конструкция и размеры - ГОСТ 24996-81 — Резцы токарные с механическим креплением сменных пластин, закрепляемых качающимся штифтом. Типы и основные размеры

- ГОСТ 29133-91 — Резцы-вставки регулируемые типа А со сменными многогранными пластинами. Типы и размеры

Технические условия

- ГОСТ 5392-80 — Резцы зубострогальные для прямозубых конических колес. Технические условия

- ГОСТ 5688-61 — Резцы с твердосплавными пластинами. Технические условия

- ГОСТ 10047-62 — Резцы из быстрорежущей стали. Технические условия

- ГОСТ 13297-86 — Резцы и вставки алмазные. Технические условия

- ГОСТ 17368-79 — Резцы алмазные для профилирования червячных шлифовальных кругов. Технические условия

- ГОСТ 18064-72 — Резцы расточные цельные твердосплавные со стальным хвостовиком. Технические условия

- ГОСТ 26613-85 — Резцы токарные с механическим креплением сменных многогранных пластин. Технические условия

- ГОСТ Р 50300-92 — Резцы токарные со сменными режущими пластинами из сверхтвердых материалов.

Технические условия

Технические условия

Обозначения

- ГОСТ 26476-85 — Резцы токарные и резцы-вставки с механическим креплением режущих сменных многогранных пластин. Обозначения

- ГОСТ 27686-88 — Резцы расточные с механическим креплением режущих сменных многогранных пластин. Обозначения

Заточка и доводка резцов

Износ резцов по времени можно разделить на три периода. В первый период наблюдается усиленный износ — это приработка, стирание микронеровностей на поверхности режущей части, оставшихся после предыдущей заточки инструмента. Во второй период наблюдается нормальный износ — это большая часть времени работы резца. В третьем периоде наступает катастрофический износ. Для рационального использования инструмента необходимо в конце второго периода произвести его переточку.

Эффективная заточка и доводка резцов достигается правильным выбором абразивного материала, уровнем технологии и контроля. Чтобы заточить резец необходим материал более твёрдый чем материал инструмента. Таким материалом является абразив — зёрна твердых минералов. Шлифовальные круги состоят из абразивов скреплённых специальной связкой и могут иметь различную структуру. Она определяется процентным соотношением и взаимным расположением зёрен, связки и пор в массе круга. При заточке резцов применяют круги со средней (номера 6-10) или открытой (номера 11-18) структурой. Для заточки твёрдосплавных резцов применяют алмазные круги. Заточка и доводка резцов осуществляется на различных типах заточных станков.

Таким материалом является абразив — зёрна твердых минералов. Шлифовальные круги состоят из абразивов скреплённых специальной связкой и могут иметь различную структуру. Она определяется процентным соотношением и взаимным расположением зёрен, связки и пор в массе круга. При заточке резцов применяют круги со средней (номера 6-10) или открытой (номера 11-18) структурой. Для заточки твёрдосплавных резцов применяют алмазные круги. Заточка и доводка резцов осуществляется на различных типах заточных станков.

Заточной станок.

При заточке новых резцов, как правило, сначала затачивают задние поверхности, а затем передние. Передние поверхности обрабатывают в две операции: 1) предварительная заточка по всей поверхности под углом напайки пластины на державку 2) окончательная заточка по ограниченному участку передней грани под углом γ (заточка фаски). Форма передней поверхности резцов зависит от обрабатываемого материала, режимов резания и материала режущей части. Заточка фаски (0,2…0,3 мм) вдоль главной режущей кромки усиливает её. Криволинейная заточка по радиусу вдоль главной режущей кромки облегчает деформацию и отвод стружки. Радиусные канавки на передней поверхности вытачивают для обламывания или завивания стружки. Заточка задней вспомогательной поверхности производится в три операции: 1) 12° 2) 10° 3) 8°. В завершении производят заточку вершины резца по радиусу.

Криволинейная заточка по радиусу вдоль главной режущей кромки облегчает деформацию и отвод стружки. Радиусные канавки на передней поверхности вытачивают для обламывания или завивания стружки. Заточка задней вспомогательной поверхности производится в три операции: 1) 12° 2) 10° 3) 8°. В завершении производят заточку вершины резца по радиусу.

Для повышения стойкости режущих инструментов, после заточки производят их доводку. Она улучшает чистоту заточенной поверхности, удаляет слой с дефектами, образовавшийся при заточке.

Литература

- А. М. Дальский и др. Технология конструкционных материалов. — М.: Машиностроение, 1977. — 664 с.

См. также

- Фреза;

- Долбяк;

Примечания

Ссылки

- ГОСТы на резцы.

- Заточка и доводка резцов.

- § 3. ЗАТОЧКА И ДОВОДКА РЕЗЦОВ.

- Заточка и доводка резцов.

- РАБОТА НА СТРОГАЛЬНЫХ И ДОЛБЕЖНЫХ СТАНКАХ.

- Применение высокопроизводительных резцов.

Что такое режущая кромка в режущем инструменте? Его функция, резкость и номера

Режущая кромка — это пересечение двух поверхностей режущей кромки. Режущий инструмент представляет собой клиновидное устройство, которое фактически удаляет (срезает) лишний материал с предварительно отформованной заготовки, чтобы получить желаемую форму, размер и точность. Во время механической обработки или резки металла режущий инструмент с силой сжимает тонкий слой материала заготовки и срезает его.

Каждый режущий инструмент состоит как минимум из двух поверхностей, а именно передней поверхности и боковой поверхности. Передняя поверхность — это поверхность схода стружки; тогда как боковая поверхность скользит по обработанной поверхности заготовки. Пересечение этих поверхностей образует режущую кромку.

Как следует из названия, основной функцией режущей кромки является отрезание или срезание материала для достижения конечной цели обработки. Однако не все режущие кромки могут в равной степени участвовать в режущем действии. Например, в токарном инструменте основная режущая кромка обычно удаляет материал, тогда как вспомогательная режущая кромка частично удаляет материал только в некоторых определенных операциях. Фактически токарный инструмент имеет две разные режущие кромки, как показано ниже.

Например, в токарном инструменте основная режущая кромка обычно удаляет материал, тогда как вспомогательная режущая кромка частично удаляет материал только в некоторых определенных операциях. Фактически токарный инструмент имеет две разные режущие кромки, как показано ниже.

- Основная режущая кромка — Пересечение между передней поверхностью и главной боковой поверхностью образует главную режущую кромку. Эта режущая кромка режет материал во время обработки.

- Вспомогательная режущая кромка — Встречается на пересечении передней поверхности и вспомогательной боковой поверхности. Он также может выполнять нарезку в некоторых операциях определенного типа, таких как нарезание резьбы.

Режущая кромка может быть или не быть прямой линией. Например, у одноточечного токарного инструмента (SPTT) режущие кромки прямые. Точно так же у фрезы и сверла она обычно прямая. Однако, если рассматривать абразивные фрезы, это может быть не обязательно прямо.

Однако, если рассматривать абразивные фрезы, это может быть не обязательно прямо.

Можно ли напрямую измерить резкость? — Нет! Острота любого физического объекта определяется радиусом края, и они обратно пропорциональны. То есть чем меньше радиус края, тем он острее. Следовательно, теоретически максимальная острота или минимальный радиус кромки ограничены атомным радиусом материала. Вы не можете пойти ниже него.

Хотя радиус атома слишком мал (несколько нм), в высокоточных режущих инструментах режущие кромки в этом диапазоне острые. Радиус кромки прецизионной токарной алмазной фрезы составляет 10 – 100 нм, а у микроконцевых фрез – 1 – 5 мкм. Однако у обычных токарных, фрезерных, сверлильных и т.п. резцов радиус кромки обычно значительно больше, порядка десятков микрон. Стоит отметить, что более острым инструментам требуется меньшая мощность резания для удаления материала, но они очень подвержены катастрофическим поломкам.

Режущий инструмент может иметь одну или несколько режущих кромок, поэтому его можно разделить на три категории: однолезвийные, двухлезвийные и многолезвийные режущие инструменты.

Одноточечные режущие инструменты — Эти инструменты состоят только из одной режущей кромки, которая может одновременно снимать металл. Токарный инструмент является прекрасным примером одноточечного инструмента. Формообразующие, строгальные, прорезные, расточные инструменты также являются одноточечными инструментами.

Режущие инструменты с двумя концами — Эти инструменты имеют две режущие кромки, и обе кромки могут выполнять операцию удаления материала одновременно. Дрель — единственный пример для этой категории.

Многолезвийные режущие инструменты — Как следует из названия, эти инструменты имеют более двух режущих кромок. Количество режущих кромок, присутствующих в режущем инструменте, может варьироваться от четырех (у фрезы) до сотен (у шлифовального круга). Однако все режущие кромки не могут выполнять режущие функции одновременно; они могут последовательно включаться и отключаться. Примеры включают фрезы, червячные плиты, протяжные инструменты, шлифовальные круги и т. д. Читайте: Разница между одноточечным и многоточечным режущим инструментом.

д. Читайте: Разница между одноточечным и многоточечным режущим инструментом.

- Книга: Принципы машиностроения С. Сингха (С. Шанд).

- Книга: Механическая обработка и станки А. Б. Чаттопадхьяя (Wiley).

- Книга: Резка металла: теория и практика А. Бхаттачарьи (Новое центральное книжное агентство).

- Книга: Производственные процессы Дж. П. Каушиша (PHI).

- Книга: Производственная наука М. И. Хака и С. Хана (PHI).

Применение режущих инструментов, Глава 12: Фрезы и операции

В металлообработке используются два основных типа режущих инструментов: однолезвийные и многолезвийные. Принципиально они похожи. Группируя несколько одноточечных инструментов в круглом держателе, создается фреза.

Фрезерование представляет собой процесс создания обработанных поверхностей путем постепенного удаления заданного количества материала с заготовки, которая продвигается с относительно низкой скоростью подачи к фрезе, вращающейся со сравнительно высокой скоростью. Характерной особенностью процесса фрезерования является то, что каждый зуб фрезы снимает свою долю припуска в виде мелкой индивидуальной стружки.

Характерной особенностью процесса фрезерования является то, что каждый зуб фрезы снимает свою долю припуска в виде мелкой индивидуальной стружки.

Типы фрез

Разнообразие доступных фрез делает фрезерование универсальным процессом обработки. Резцы изготавливаются в большом диапазоне размеров. Фрезы изготовлены из быстрорежущей стали (HSS), другие имеют твердосплавные наконечники, а многие из них представляют собой сменные или индексируемые пластины.

Фрезы периферийные — Фрезы периферийные обычно устанавливаются на оправке для выполнения различных операций. Обычные фрезы из быстрорежущей стали включают фрезы со смещенными зубьями, боковые фрезы, плоские фрезы, одноугловые фрезы, двухугловые фрезы, выпуклые фрезы, вогнутые фрезы и угловые фрезы.

Легкая плоская фреза — Универсальная фреза для периферийных фрезерных работ. Узкие фрезы имеют прямые зубья, а широкие — косозубые.

Усиленная плоская фреза — Аналогичен легкой фрезе, за исключением того, что она используется для более высоких скоростей съема металла. Чтобы помочь ему в этой функции, зубья расположены более широко, а угол наклона спирали увеличен примерно до 45 градусов.

Чтобы помочь ему в этой функции, зубья расположены более широко, а угол наклона спирали увеличен примерно до 45 градусов.

Фреза боковая — Имеет режущую кромку как по бокам, так и по периферии. Это позволяет фрезе фрезеровать пазы.

Полубоковая фреза — То же, что описано выше, за исключением того, что режущие кромки расположены с одной стороны. Используется для фрезерования уступов. Две фрезы этого типа часто монтируются на одной оправке для разветвленного фрезерования.

Боковые фрезы со смещенными зубьями — То же, что и боковые фрезы, за исключением того, что зубья расположены в шахматном порядке, так что каждый второй зуб режет на заданной стороне паза. Это позволяет делать глубокие и тяжелые пропилы.

Угловые фрезы — Периферийные режущие кромки лежат на конусе, а не на цилиндре. Может быть предусмотрен одинарный или двойной угол.

Концевая фреза — Имеет периферийные режущие кромки плюс торцевые режущие кромки на одном конце. В нем есть отверстие для болта, чтобы закрепить его на шпинделе.

В нем есть отверстие для болта, чтобы закрепить его на шпинделе.

Формовочная фреза — Периферийная фреза, кромке которой придается особая форма на поверхности. Одним из примеров является зуборезная фреза. Точный контур режущей кромки фасонного фрезы воспроизводится на поверхности заготовки.

Концевые фрезы — Концевые фрезы могут использоваться на вертикально- и горизонтально-фрезерных станках для различных торцовочных, долбежных и профильных операций. Цельные концевые фрезы изготавливаются из быстрорежущей стали или спеченного карбида. Другие типы, такие как концевые фрезы и фрезы, состоят из режущих инструментов, которые крепятся болтами или иным образом к адаптерам.

Цельные концевые фрезы — Цельные концевые фрезы имеют две, три, четыре или более канавок и режущие кромки на конце и по периферии. Две концевые фрезы с канавками можно подавать прямо вдоль их продольной оси в твердый материал, потому что режущие поверхности на конце встречаются. Трех- и четырехканавочные фрезы с одной концевой режущей кромкой, выступающей за центр фрезы, также можно подавать непосредственно в твердый материал.

Трех- и четырехканавочные фрезы с одной концевой режущей кромкой, выступающей за центр фрезы, также можно подавать непосредственно в твердый материал.

Цельные концевые фрезы двух- или односторонние, с прямым или коническим хвостовиком. Концевая фреза может быть укороченной, с короткими режущими канавками или сверхдлинной для обработки глубоких полостей. На концевых фрезах, предназначенных для эффективной резки алюминия, угол наклона спирали увеличен для улучшения срезающего действия и удаления стружки, а канавки можно полировать.

Специальные концевые фрезы — Шаровые концевые фрезы доступны в диаметрах от 1/32 до 2-1/2 дюйма, одно- и двухсторонние. Концевые фрезы специального назначения, такие как фрезы для шпоночного гнезда Woodruff, фрезы для скругления углов и фрезы типа «ласточкин хвост», используются как на вертикальных, так и на горизонтальных фрезерных станках. Обычно они изготавливаются из быстрорежущей стали и могут иметь прямой или конический хвостовик.

Номенклатура фрез — Что касается режущего действия по металлу, то соответствующими углами на зубе являются те, которые определяют конфигурацию режущей кромки, ориентацию поверхности зуба и рельеф для предотвращения трения о поверхность .

Наружный диаметр — Диаметр окружности, проходящей через периферийные режущие кромки. Это размер, используемый в сочетании со скоростью шпинделя для определения скорости резания (SFPM).

Диаметр корня — Этот диаметр измеряется по окружности, проходящей через нижние галтели зубьев.

Зуб — Зуб — это часть фрезы, начинающаяся от корпуса и заканчивающаяся периферийной режущей кромкой. Сменные зубы называются вставками.

Поверхность зуба — Поверхность зуба — это поверхность между галтелем и режущей кромкой, по которой скользит стружка при ее образовании.

Площадка — Область за режущей кромкой на зубе, которая смещена во избежание помех, называется кромкой.

Канавка — Канавка — это пространство, предназначенное для схода стружки между зубьями.

Угол разреза — Угол разреза измеряется между поверхностью зуба и задней частью зуба непосредственно впереди.

Скругление — Скругление представляет собой радиус в нижней части канавки, предназначенный для схода и скручивания стружки.

Термины, определенные выше, применяются, прежде всего, к фрезам, особенно к плоским фрезам. При определении конфигурации зубьев фрезы важны следующие термины.

Периферийная режущая кромка — Режущая кромка, расположенная преимущественно в направлении оси фрезы, называется периферийной режущей кромкой. При периферийном фрезеровании именно эта кромка снимает металл.

Торцевая режущая кромка — Торцевая режущая кромка представляет собой кромку для удаления металла, ориентированную преимущественно в радиальном направлении. При боковом и торцевом фрезеровании эта кромка фактически образует новую поверхность, хотя периферийная режущая кромка все еще может удалять большую часть металла. Он соответствует концевой режущей кромке однолезвийных инструментов.

Он соответствует концевой режущей кромке однолезвийных инструментов.

Задний угол — Этот угол измеряется между площадкой и касательной к режущей кромке на периферии.

Угол задний — Предусмотрен для размещения стружки, образуя канавку.

Радиальный передний угол — Угол между поверхностью зуба и радиусом фрезы, измеренный в плоскости, перпендикулярной оси фрезы.

Осевой передний угол — Измеряется между периферийной режущей кромкой и осью фрезы, если смотреть радиально на точку пересечения.

Угол установки лезвия — Если в корпусе фрезы имеется прорезь для лезвия, угол между основанием прорези и осью резака называется углом установки лезвия.

Сменные фрезы

Существует множество систем крепления сменных пластин в корпусах фрез.

Клиновой зажим — В течение многих лет в производстве режущих инструментов фрезерные пластины зажимаются с помощью клиньев. Этот принцип обычно применяется одним из следующих способов: либо клин спроектирован и ориентирован для поддержки пластины во время ее зажима, либо клин зажимает режущую поверхность пластины, прижимая пластину к корпусу фрезерного станка. Когда клин используется для поддержки вставки, клин должен поглощать всю силу, возникающую во время резания. Вот почему клиновой зажим на режущей поверхности пластины предпочтительнее, так как этот метод передает нагрузки, создаваемые резанием, через пластину на корпус фрезы.

Когда клин используется для поддержки вставки, клин должен поглощать всю силу, возникающую во время резания. Вот почему клиновой зажим на режущей поверхности пластины предпочтительнее, так как этот метод передает нагрузки, создаваемые резанием, через пластину на корпус фрезы.

Однако система клинового зажима имеет два явных недостатка. Во-первых, клин закрывает почти половину режущей поверхности пластины, тем самым препятствуя нормальному сходу стружки и вызывая преждевременный износ корпуса фрезы, а во-вторых, высокие зажимные усилия, вызывающие деформацию зажимного элемента и корпуса фрезы, могут и часто будут приводить к деформации. Чрезмерное зажимное усилие может вызвать такую деформацию корпуса фрезы, что в некоторых случаях при загрузке пластин в корпус фрезы последний паз пластины сужается до такой степени, что последняя пластина не войдет в корпус. Когда это происходит, несколько уже загруженных вставок удаляются и сбрасываются. Клиновой зажим можно использовать для зажима отдельных пластин или сменных картриджей фрез.

Винтовой зажим — Этот метод зажима используется в сочетании с пластиной, имеющей штампованную зенковку или зенковку. Торсионный винт часто используется для эксцентричного монтажа и прижатия пластины к стенкам кармана пластины.

Винтовой зажим идеально подходит для концевых фрез малого диаметра, где пространство ограничено. Он также обеспечивает беспрепятственный проход стружки без клиньев или других препятствий. Винтовые зажимы создают меньшие зажимные усилия, чем те, которые достигаются с помощью клиновых зажимов. Однако при значительном повышении температуры режущей кромки пластина часто расширяется и вызывает нежелательный эффект повторной затяжки, увеличивая крутящий момент, необходимый для разблокировки винта пластины. Метод винтового зажима можно использовать на шаровых фрезах со сменными пластинами или на фрезах для обработки пазов и торцевых фрез со сменными пластинами.

Геометрия фрезы

Существует три стандартных геометрии фрезы: двойная отрицательная, двойная положительная и положительная/отрицательная. Каждый из них имеет определенные преимущества и недостатки, которые необходимо учитывать при выборе правильной фрезы для работы.

Каждый из них имеет определенные преимущества и недостатки, которые необходимо учитывать при выборе правильной фрезы для работы.

Двойная негативная геометрия — Двойная негативная фреза использует только негативные пластины, удерживаемые в негативном гнезде. Это обеспечивает прочность режущей кромки для черновой обработки и жесткого прерывистого резания. При определении геометрии фрезы важно помнить, что негативная пластина имеет тенденцию отталкивать фрезу, оказывая значительное усилие на заготовку. Это может быть проблемой при обработке заготовок с небольшим усилием или при использовании легких станков. Однако эта тенденция толкать заготовку или отталкивать фрезу от заготовки в некоторых случаях может быть полезной, потому что сила заканчивается, чтобы «нагрузить» систему, что часто снижает вибрацию.

Двойная позитивная геометрия — Двойные позитивные фрезы используют позитивные пластины, удерживаемые в позитивных карманах. Это необходимо для обеспечения необходимого зазора для резки. Двойная положительная геометрия режущей кромки обеспечивает резание с малым усилием, но пластины контактируют с заготовкой в самой слабой точке — режущей кромке. При фрезеровании с положительным передним углом силы резания стремятся поднять заготовку или втянуть фрезу в заготовку. Самым большим преимуществом двойного позитивного фрезерования является свободное резание. Меньшая сила воздействует на заготовку, поэтому требуется меньшая мощность.

Двойная положительная геометрия режущей кромки обеспечивает резание с малым усилием, но пластины контактируют с заготовкой в самой слабой точке — режущей кромке. При фрезеровании с положительным передним углом силы резания стремятся поднять заготовку или втянуть фрезу в заготовку. Самым большим преимуществом двойного позитивного фрезерования является свободное резание. Меньшая сила воздействует на заготовку, поэтому требуется меньшая мощность.

Позитивная/негативная геометрия — Позитивная/негативная геометрия фрезы объединяет положительные пластины, удерживаемые в отрицательных пазах. Это обеспечивает положительный осевой вылет и отрицательный радиальный передний угол, а также, как и в случае с двойными положительными пластинами, обеспечивает надлежащий зазор для резания. В случае положительных/отрицательных фрез заготовка контактирует на расстоянии от режущей кромки в радиальном направлении и на режущей кромке в осевом направлении. Положительная/отрицательная фреза может считаться фрезой с низким усилием. При позитивном/негативном фрезеровании доступны некоторые преимущества как позитивного, так и негативного фрезерования.

При позитивном/негативном фрезеровании доступны некоторые преимущества как позитивного, так и негативного фрезерования.

Угол в плане — Угол в плане — это угол между пластиной и осью фрезы. Чтобы определить, какой угол опережения лучше всего подходит для конкретной операции, необходимо учитывать несколько факторов. Во-первых, угол опережения должен быть достаточно мал, чтобы покрыть глубину резания. Чем больше угол в плане, тем меньшую глубину резания можно взять для пластины данного размера. Кроме того, для обрабатываемой детали может потребоваться небольшой угол опережения, чтобы очистить участок или придать детали определенную форму.

Угол в плане также определяет толщину стружки. Чем больше угол опережения при той же скорости подачи или нагрузке на зуб, тем тоньше становится стружка. Как и в одноточечном инструменте, глубина резания распределяется по большей поверхности контакта. Таким образом, угловые фрезы рекомендуются, когда целью является максимальное удаление материала. Утончение стружки позволяет увеличить скорость подачи.

Утончение стружки позволяет увеличить скорость подачи.

Углы опережения могут варьироваться от нуля до 85 градусов. Наиболее распространенные углы опережения, доступные на стандартных фрезах, составляют 0, 15, 30 и 45 градусов. Углы опережения более 45 градусов обычно считаются особыми.

Фрезы с большими углами в плане также обладают большей теплоотводящей способностью. Однако, если при резании можно использовать большую часть инструмента, как в случае больших углов в плане, теплорассеивающая способность инструмента улучшится. Кроме того, осевая сила увеличивается, а радиальная сила уменьшается, что является важным фактором контроля вибрации.

Геометрия угла фрезерной пластины

Форма и размер сменной пластины обсуждались в главе 2. Выбор правильной геометрии угла, вероятно, является наиболее сложным элементом выбора пластины. Доступны различные стили углов. Выбранный стиль углов будет иметь большое влияние на чистоту поверхности и стоимость вставки.

Радиус при вершине — Пластина с радиусом при вершине, как правило, дешевле, чем аналогичная пластина с любой другой геометрией угла. Радиус носа также является самой прочной из возможных геометрий углов, потому что у него нет острых углов в местах соединения двух плоских поверхностей. Только по этим двум причинам пластина с радиусом при вершине должна быть первым выбором для любого применения, где она может использоваться.

Пластины с радиусом при вершине могут увеличить срок службы инструмента, если они используются в фрезах с углом в плане от 0 до 15 градусов.

Фаска — Существует два основных способа применения пластин с фаской на углах. В зависимости как от угла фаски, так и от угла в плане корпуса фрезы, в которой используется пластина, кромка фаски будет либо параллельной, либо под углом (наклоненной) к направлению подачи.

Пластины, которые применяются с фаской под углом к направлению подачи, обычно имеют только одну фаску. Эти вставки, как правило, не такие прочные, а стоимость обычно выше, чем у вставок с большим радиусом вершины. Пластины с угловой фаской часто используются для универсальной обработки фрезами с двойным отрицательным углом.

Пластины с угловой фаской часто используются для универсальной обработки фрезами с двойным отрицательным углом.

Пластины, предназначенные для использования с фаской, параллельной направлению подачи, могут иметь одинарную фаску, одинарную фаску и излом угла, двойную фаску или двойную фаску и излом угла. Более крупные земли называются первичными гранями, а меньшие земли – вторичными гранями. Стоимость фасок по сравнению с другими типами геометрии углов зависит от количества граней. Пластины с одной гранью являются наименее дорогими, в то время как пластины с несколькими гранями стоят дороже из-за дополнительных затрат на шлифование.

Наибольшее преимущество использования пластин с кромкой, параллельной направлению подачи, заключается в том, что при правильном использовании они обеспечивают отличное качество поверхности. Когда ширина площадки больше, чем подача за оборот, одна вставка формирует поверхность. Это означает, что превосходное качество поверхности обычно достигается независимо от торцевого биения пластины.

Подметальные дворники — Подметальные дворники уникальны как по внешнему виду, так и по применению. Эти вставки имеют только одну или две очень длинные протирочные кромки. В корпусе фрезы, заполненном другими пластинами (обычно пластинами для черновой обработки), используется зачистная кромка с одинарной зачисткой, которая устанавливается примерно на 0,003–0,005 дюйма выше, чем другие пластины, так что зачистная кромка сама по себе формирует чистовую поверхность.

Чистовая обработка, полученная с помощью зачистной кромки, даже лучше, чем превосходная поверхность, полученная с помощью пластины с параллельной фаской.

Основные операции по фрезерованию Прежде чем приступить к какой-либо операции по фрезерованию, необходимо принять несколько решений. В дополнение к выбору наилучших средств удержания заготовки и наиболее подходящих фрез, необходимо установить скорость резания и скорость подачи, чтобы обеспечить хороший баланс между быстрым удалением металла и длительным сроком службы инструмента.

Надлежащее определение скорости резания и подачи может быть сделано только тогда, когда известны следующие шесть факторов:

• Тип обрабатываемого материала

• Жесткость установки

• Физическая прочность фрезы

• Материал режущего инструмента

• Мощность, доступная на шпинделе

• Желаемый тип отделки

Направление подачи фрезерования Применение фрезерного инструмента с точки зрения его направления обработки имеет решающее значение для производительности и срока службы инструмента в целом. Два варианта направления фрезерования описываются как обычное или попутное фрезерование. Традиционное и попутное фрезерование также влияет на образование стружки и срок службы инструмента.

Обычное фрезерование — Этот метод фрезерования часто ассоциируется с термином «встречное фрезерование». Фреза вращается против направления подачи по мере того, как заготовка продвигается к нему со стороны, где зубья движутся вверх. Разделяющие силы, возникающие между фрезой и заготовкой, противодействуют движению заготовки. Толщина стружки в начале реза минимальна, постепенно увеличивается в толщине до максимума в конце реза.

Толщина стружки в начале реза минимальна, постепенно увеличивается в толщине до максимума в конце реза.

Попутное фрезерование — Этот метод фрезерования часто ассоциируется с термином «попутное фрезерование». Фреза вращается в направлении подачи и заготовки, поэтому продвигается к фрезе со стороны, где зубья движутся вниз. Когда зубья фрезы начинают резать, возникают силы значительной интенсивности, способствующие движению заготовки и стремящиеся затянуть заготовку под фрезу. Стружка имеет максимальную толщину в начале реза, уменьшаясь до минимума на выходе. Как правило, попутное фрезерование рекомендуется везде, где это возможно. При попутном фрезеровании получается более качественная обработка и увеличивается срок службы фрезы.

Преимущества и недостатки — Если заготовка имеет высокоабразивную поверхность, обычное фрезерование обычно увеличивает срок службы фрезы, поскольку режущая кромка входит в работу под абразивной поверхностью. Традиционное фрезерование также защищает кромку, откалывая поверхность перед режущей кромкой.

Ограничения на использование попутного фрезерования в основном зависят от состояния машины и жесткости, с которой заготовка зажимается и поддерживается. Поскольку фреза склонна подниматься вверх по заготовке, оправка фрезерного станка и опора оправки должны быть достаточно жесткими, чтобы преодолеть эту тенденцию. Подача должна быть равномерной, а если на станке нет привода люфта, клинья стола должны быть затянуты, чтобы заготовка не втягивалась в фрезу. Большинство современных машин имеют достаточно жесткую конструкцию. Старые машины обычно можно затянуть, чтобы можно было использовать попутное фрезерование.

Давление вниз, вызванное попутным фрезерованием, имеет неотъемлемое преимущество, заключающееся в том, что оно имеет тенденцию удерживать заготовку и приспособление к столу, а стол – к направляющим. При обычном фрезеровании верно обратное, и заготовка имеет тенденцию отрываться от стола.

Джордж Шнайдер-младший является автором книги «Применение режущих инструментов», справочника по материалам, принципам и конструкциям станков.

Для краткости вместо слов «миллиметров на один оборот» принято писать мм/об.

Для краткости вместо слов «миллиметров на один оборот» принято писать мм/об. Размеры среза характеризуются его толщиной и шириной.

Размеры среза характеризуются его толщиной и шириной.

Режущая кромка, выполняющая основную работу резания, называется главной. Другая режущая кромка резца называется вспомогательной.

Режущая кромка, выполняющая основную работу резания, называется главной. Другая режущая кромка резца называется вспомогательной.

Влияет на чистоту обработанной поверхности. С уменьшением φ1 улучшается чистота поверхности, но возрастает сила трения.

Влияет на чистоту обработанной поверхности. С уменьшением φ1 улучшается чистота поверхности, но возрастает сила трения.

Обозначение такой стали начинается с буквы Р (Рапид), резцы из неё обладают повышенной производительностью.

Обозначение такой стали начинается с буквы Р (Рапид), резцы из неё обладают повышенной производительностью.

Конструкция и размеры

Конструкция и размеры Типы и основные размеры

Типы и основные размеры Конструкция и размеры

Конструкция и размеры Конструкция и размеры

Конструкция и размеры Конструкция и размеры

Конструкция и размеры Конструкция и размеры

Конструкция и размеры Технические условия

Технические условия