Какую арматуру выбрать стеклопластик или металл для фундамента: Какую арматуру выбрать для фундамента

alexxlab | 07.01.1988 | 0 | Разное

Выбираем между металлической арматурой и стеклопластиковой продукцией. Все «за» и «против». Мнения и отзывы

Папа мастер! > Строительные материалы и инструменты > Выбираем между металлической арматурой и стеклопластиковой продукцией. Все «за» и «против». Мнения и отзывы

В строительной отрасли все чаще и активнее используются новые технологии и высокотехнологичные инновационные материалы, качественные и эксплуатационные параметры которых на порядок превышают аналогичные показатели обычного строительного сырья. Одним из перспективных направлений развития передовых материалов является создание стеклопластиковой арматуры, которая, несмотря на свое недавнее появление, уже успела стать достойной альтернативой металлическому аналогу.

Что такое стеклопластиковая арматура?

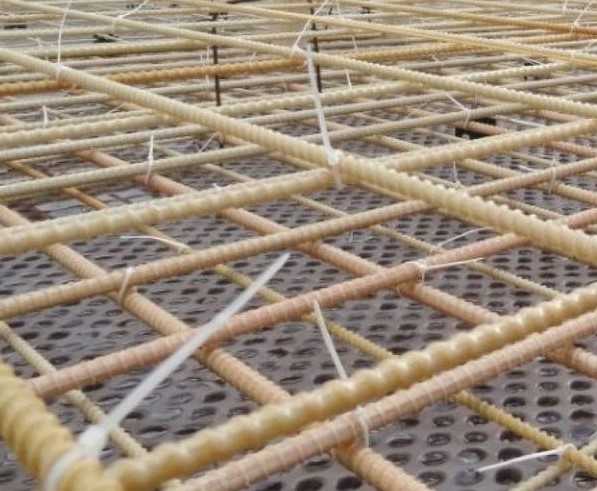

Внешне стеклопластиковая арматура, многочисленные отзывы о которой Вы можете найти у нас на сайте, напоминает специальный стержень из сверхпрочного пластика диаметром 4-18 мм и длиной до 12 м.

Поверхность спиралевидного профиля на ощупь ребристая, благодаря чему ее крепление в бетонное основание получается наиболее прочным и надежным, следовательно, подходит для успешного выполнения широкого спектра строительно-монтажных работ.

- стеклопластиковая арматура

- преимущества стеклопластиковой арматуры

Сравнивая прочностные характеристики традиционной и известной всем арматуры из металла и перспективным стеклопластиковым изделиям, обнаружим, что каркас последней более устойчив, что увеличивает в несколько раз эксплуатационный период различных конструкций промышленного, гражданского или строительного назначения даже в условиях агрессивной внешней среды. Особая, сложнейшая технология изготовления, использование качественного сырья и современного оборудования полностью исключают возможность кустарного изготовления, поэтому вся стеклопластиковая продукция, которую Вы встретите на рынке, произведена в заводских условиях в соответствии с требованиями и нормами ГОСТов.

Достоинства и недостатки стеклопластиковой арматуры. Отзывы

Прежде всего, отметим важнейшие характеристики арматуры, не имеющей металлических опор:

- Легкий вес, не создающий дополнительную нагрузку на основание фундамента, что позволяет увеличить срок службы здания;

- Отличная устойчивость к разрывам дает возможность применять стеклопластиковые элементы на наиболее ответственных и сложных участках. Композиция малого веса и хорошей прочности выделили подобный строительный материал в отдельную группу и сделали его наиболее популярным;

- Хорошая устойчивость к агрессивному воздействию окружающей среды. Вспомним металлическую арматуру, которая со временем окисляется и негативным образом сказывается на технических характеристиках строения;

- В некоторых отзывах о целесообразности использования арматуры из стеклопластика можно встретить упоминание о том, что этот стройматериал не является проводником электрического тока. И это правда. Отметим, что постоянный ток, который присутствует в металлической арматуре, используемой для заземления, считается катализатором процесса окисления металла, что, как мы обозначили выше, пагубно сказывается на эксплуатационных параметрах стен.

- Высокая износоустойчивость гарантирует длительный срок службы.

- сравнительная характеристика видов арматуры

- таблица равнопрочной замены металлической арматуры на стеклопластиковую

Обобщив отзывы об использовании стеклопластиковой арматуры в строительстве, выделим следующие отдельные негативные моменты:

- Сравнивая модуль упругости арматуры из стеклопластика и из стали, отметим, что первый вариант проигрывает приблизительно в 4 раза, другими словами, при одинаковом диаметре стеклопластиковая продукция будет значительно сильнее прогибаться. Этот показатель позволяет применять подобный материал при создании дорожных плит и выполнении фундаментных работ, однако при изготовлении плит перекрытий понадобятся дополнительные расчеты;

- Нагреваясь до 600˚С, композит значительно размягчается и теряет упругость.

Поэтому для повышения огнеупорности необходимо задуматься о проведении дополнительных теплоизоляционных мероприятий тех конструкций, в которых используется композитный, стеклопластиковый материал;

Поэтому для повышения огнеупорности необходимо задуматься о проведении дополнительных теплоизоляционных мероприятий тех конструкций, в которых используется композитный, стеклопластиковый материал; - Судя по многочисленным отзывам, электросварка в отношении арматуры из стеклопластика недопустима. Вместо нее можно воспользоваться трубками из стали, которые традиционно монтируются внутрь стержня непосредственно на заводе. С такими изделиями можно работать с помощью электрической сварки;

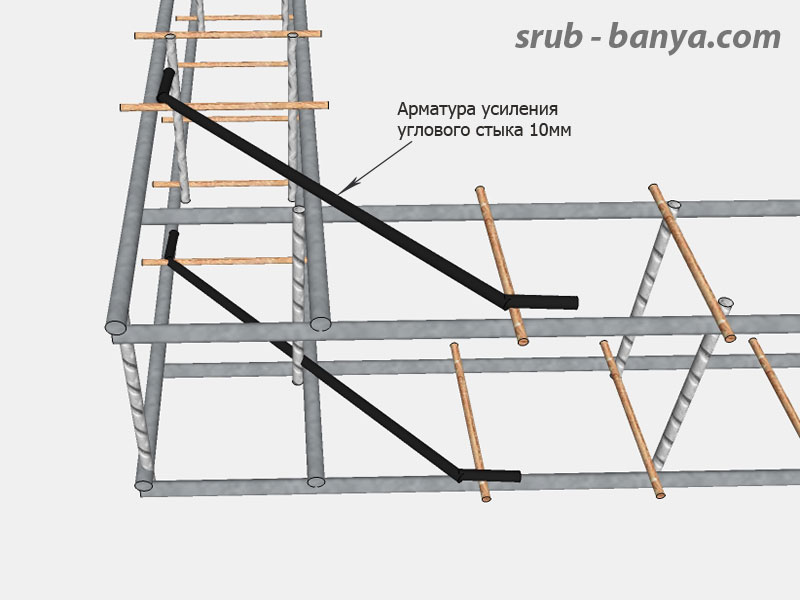

- Не рискуйте сгибать арматуру из стеклопластика на строительной площадке, Вы можете повредить ее. Целесообразнее придать ей нужную форму еще на производстве, ориентируясь на готовые чертежи будущего здания;

- Пожалуй, к последнему, но существенному недостатку можно отнести сложность монтажа. Впрочем, это не должно отпугнуть профессионального строителя, ведь на кону – надежность, прочность и эффективность.

Сфера применения

Изучив мнения пользователей, определив и разложив по полочкам все плюсы и минусы инновационного продукта, смело можно сказать, что она не ограничивается узконаправленным применением, а активно используется в самых различных областях:

- Фундаментные работы, в особенности ленточного типа;

- Создание опор освещения, ЛЭП;

- Дорожная реконструкция, строительство опор для ограждающих конструкций, мостов, усиления полотна;

- Для повышения прочностных характеристик ж/д шпал, тротуарной плитки, дорожных плит;

- В подверженных ускоренной коррозии конструкциях: причалах, доках, в сооружениях с высокой динамической нагрузкой;

- Берегоукрепление;

- Канализационные, мелиоративные работы;

- В роли стержней и сеток в сооружениях промышленного и сельскохозяйственного назначения;

- Для сооружения сейсмоустойчивых поясов вновь возводимых конструкций.

Обобщая вышесказанное, можно сделать вывод, что стеклопластиковая арматура – это надежный и прочный строительный материал нового поколения, который исключает образование трещин и разрушений в бетонном основании, а также сохраняет свои первоначальные механические характеристики в течение длительного времени. В следующей статье мы расскажем как устанавливать столбы для электричества на участке.

Похожие записи

Утепляем фасад герметиком для деревянных домов по технологии тёплый шов

Если задуматься о недостатках деревянного дома, то на ум сразу всплывает…

Если в типовом проекте заложен теплый раствор для кладки керамических блоков, не стоит заменять его цементно-песчаным раствором!

Совершенство в любой отрасли достигается путем поиска, проб, ошибок, разработок,…

Как выбрать стройматериалы для перекрытия крыши, обустройства кровельного «пирога»

Крыша – один из основных элементов любого строения. Она выполняет важную функцию -…

Что нужно знать для правильного выбора межкомнатных перегородок в квартиру

Фото 1 -Стеллаж в качестве перегородки

Выбирая материал для разделения комнат,. ..

..

Технология кладки стен из газобетонных блоков

По эксплуатационным характеристикам газоблоки в разы лучше кирпича. Процесс их кладки настолько прост, что с ним справится даже полностью далёкий от стройки человек. Не являются …далее… »

Преображение за неделю или можно ли использовать гипсокартон в ванной

Несмотря на заявления производителей гипсокартонных листов о прекрасных влагостойких свойствах, большинство всё же не решается использовать их в местах повышенного риска, то бишь в кухне …далее… »

Преимущества домов из СИП-панелей

Дома, построенный по канадской технологии, удобны для проживания зимой и летом. Они теплые, практичные и подходят даже для сурового климата. Это обусловлено особенностями технологии. При …далее… »

Альтернатива блокам питания для шуруповерта 12в и 18в. Замена своими руками

Шуроповерт считается незаменимым аппаратом для специалистов, работающих им постоянно и для любителя, выполняющего отдельные виды работ.

Этот инструмент стал лучшей альтернативой для отвертки, которая очень …далее… »

Этот инструмент стал лучшей альтернативой для отвертки, которая очень …далее… »Станок для блоков своими руками – простое оборудование для изготовления керамоблоков, шлакоблоков, арболитовых, газосиликатных и других строительных блоков

В наше стремительное время на рынке стройматериалов появляется все новая продукция, преуспевающая по многим показателям своих предшественников. Интересным фактом является то, что некоторые стройматериалы можно …далее… »

Какая арматура лучше: металлическая или стеклопластиковая?

Содержание

- 1 Основные отличия стали и пластика в сфере армирования бетона

- 2 Преимущества стеклопластиковой арматуры перед металлом

- 3 Недостатки стеклопластиковой арматуры

- 4 Вопрос стоимости

- 5 Какой материал будет лучше для армирования бетона

- 6 Видео по теме

Технологию армирования бетона с использованием пластиковых материалов стали применять в Европе и США еще с середины 70-х годов прошлого столетия. Однако на нашем строительном рынке полимерная композитная арматура стала доступна широкому кругу потребителей сравнительно недавно.

Однако на нашем строительном рынке полимерная композитная арматура стала доступна широкому кругу потребителей сравнительно недавно.

По мнению специалистов, выбор между металлической и стеклопластиковой арматурой для фундамента монолитной бетонной конструкции должен определяться условиями эксплуатации (особенно это касается участков с ежегодным сезонным подъемом уровня грунтовых вод) и расчетными весовыми нагрузками на нее.

Какая арматура лучше — металлическая или стеклопластиковая? Каковы в сравнении основные технические эксплуатационные характеристики традиционных и альтернативных материалов. Разберемся в статье.

Сравнение технических характеристик.Основные отличия стали и пластика в сфере армирования бетона

Стальная арматура — это круглый металлический пруток переменного или постоянного сечения, характеристики которого определяются свойствами стали, из которой он изготовлен. Поставляется в виде прямых отрезков длиной до 12 метров и диаметром от 8 до 32 мм.

Армирующий материал из стеклопластика представляет собой конструкцию из продольных стекловолоконных нитей, покрытых слоем полимерной смолы, которая наносится напылением или по методу направленной навивки. Такая технология позволяет изготавливать арматуру по прочности превосходящую сталь.

Такая технология позволяет изготавливать арматуру по прочности превосходящую сталь.

Материал поставляется в виде свернутых бухт, в которых длина прутка может, в зависимости от диаметра, превышать 100 метров.Пластик не подвержен воздействию коррозии, что делает его уникальным при воздействии влаги на бетонную монолитную конструкцию.

В то же время он не обладает пластичностью и не выдерживает воздействия высоких температур.

Преимущества стеклопластиковой арматуры перед металлом

От строителей можно услышать, что пластик просто не может быть материалом, который способен обеспечить качественное и надежное армирование бетона. Однако практика показывает, что это мнение ошибочно. Композитные армирующие материалы не только не уступают по прочности стали, но и превосходят ее. Кроме этого? они имеют ряд других преимуществ, среди которых следует отметить:

- Небольшой вес, в 5-8 раз меньше, чем у металла. Следовательно, стеклопластиковую арматуру проще погрузить, перевезти и после этого работать с ней.

- Материал поставляется в бухтах. Занимает меньше места при перевозке и хранении. Не требуется дорогой длинномерный транспорт. Кроме этого длина арматурного прута при сборке каркаса или сетки может быть любой, без дополнительных стыковых соединений.

- Композитная арматура не проводит электрический ток и не намагничивается.

- Не подвержена коррозионному воздействию и способна работать даже в кислых и щелочных средах.

- Стеклопластик устойчив к воздействию низких температур и, в отличие от стали, не теряет своих свойств даже при -60˚C.

- Лабораторные испытания на разрыв и прочность показали, что пластиковая арматура превосходит стальную по этим параметрам в 3 раза.

- В отличие от металла, полимеры не обладают повышенной теплопроводностью. Это означает, что мостики холода в плотных конструктивных элементах полностью исключаются.

Использование композитных материалов для армирования позволяет получать очень прочные, долговечные, износостойкие и, в то же время, легкие конструкции.

Недостатки стеклопластиковой арматуры

Помимо достоинств, пластиковые армирующие материалы имеют и свои недостатки. В этом отношении нужно сказать, что:

- Композитный прут нельзя согнуть с малым радиусом изгиба. Поэтому в углах и местах примыкания приходится использовать специальные гнутые элементы заводского изготовления.

- Пластиковые пруты невозможно сварить, если возникнет такая необходимость. Их только вяжут (про вязку подробнее изложено здесь) и, в определенные моменты, это может создавать неудобства.

- Полимерные материалы не способны выдерживать нагрев более 80-100˚C. Поэтому после пожара, когда само здание осталось целым, армированные конструкции могут потерять свою надежность, чего не бывает с металлом.

При сравнении достоинств и недостатков стальной и стеклопластиковой арматуры становится понятно, что вопрос выбора наилучшего материала довольно непростой.

Вопрос стоимости

Если провести по цене в прайс-листах сравнение пластиковой и металлической арматуры одного и того же диаметра, то сразу заметно, что композитные материалы дороже. Однако повышенная прочность материала из стеклопластика позволяет уменьшать диаметр прута как минимум на один размерный шаг.

Однако повышенная прочность материала из стеклопластика позволяет уменьшать диаметр прута как минимум на один размерный шаг.

Кроме этого, неограниченная длина арматурной струны, взятой из бухты, не требует дополнительных соединений внахлест. Это позволяет использовать меньшее количество материала. В итоге, в большинстве случаев, цена полимерной конструкции не дороже, а даже дешевле, чем стальной.

Какой материал будет лучше для армирования бетона

Выбор лучшей или более подходящей арматуры должен определяться индивидуально для каждого объекта. Основные критерии зависят от:

- конструктивных особенностей бетонного монолита и его назначения;

- условий дальнейшей технической эксплуатации;

- требований к пожарной безопасности конструкции;

- наличия агрессивных сред и повышенной влажности;

- необходимости выполнения сварочных работ при монтаже;

- финансового сравнения двух вариантов.

В некоторых случаях традиционная металлическая арматура остается незаменимой, несмотря на коррозионные свойства и большой вес.

Что лучше, композитная арматура или металлическая? Металлическая арматура способна противостоять механическим повреждениям намного лучше стеклопластиковой. В то же время, полимерные материалы рекомендуется применять при воздействии влаги на бетонную конструкцию, наличии блуждающих токов или низкой эксплуатационной температуре.

Видео по теме

на чем держится бетон — Реальное время

Недвижимость

00:00, 04. 04.2022 Сюжет: Дом в фокусе

04.2022 Сюжет: Дом в фокусе

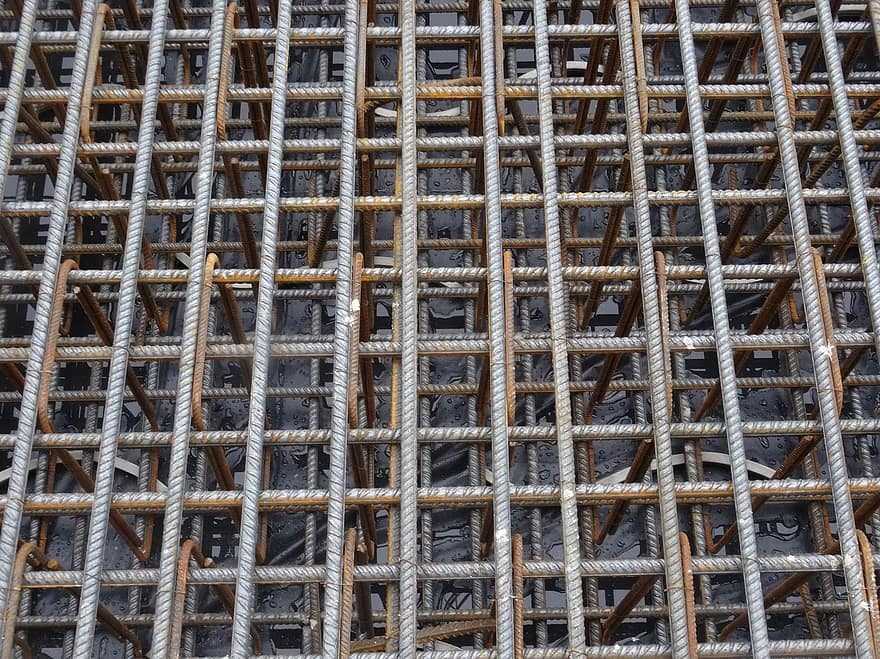

Какая бывает арматура

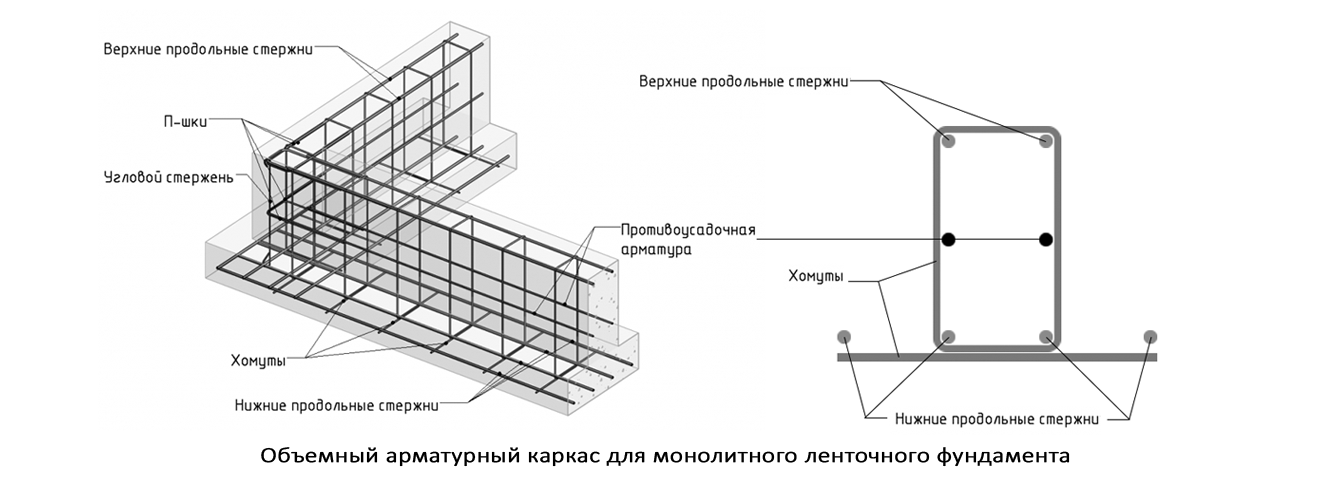

Без арматурного каркаса невозможна ни одна монолитная бетонная конструкция. Прочность, устойчивость к деформациям — все это обеспечивается именно арматурным каркасом. За много десятилетий все привыкли к тому, что арматура — это металлические прутья или проволока. Не так давно на рынке появилась композитная арматура — стеклопластиковая или стеклобазальтовая, под нее даже разработан свой собственный свод правил СП 295.1325800.2018 «Конструкции бетонные армированные полимерной композитной арматурой». Разбираемся, в чем различия между этими двумя типами арматуры и в чем заключаются некоторые секреты обустройства металлического арматурного каркаса.

Как работает арматураМонолитный бетон — и прочный, и долговечный, и универсальный материал. Но у него есть один большой изъян — он хрупкий. Именно поэтому, чтобы придать всей монолитной конструкции устойчивость к деформациям и разрушению, бетон укрепляется своеобразным «скелетом» — арматурным каркасом. Именно арматура удерживает общую конструкцию: например, стальной прут на растяжение прочнее бетона в две сотни раз — и после заливки и застывания вся масса приобретает единые свойства.

Именно поэтому, чтобы придать всей монолитной конструкции устойчивость к деформациям и разрушению, бетон укрепляется своеобразным «скелетом» — арматурным каркасом. Именно арматура удерживает общую конструкцию: например, стальной прут на растяжение прочнее бетона в две сотни раз — и после заливки и застывания вся масса приобретает единые свойства.

Так что, если мы хотим получить прочный бетонный монолит, нужно, чтобы внутри него обязательно был каркас из арматуры. Это касается подавляющего большинства случаев: и для фундамента, и в перекрытиях, и в лестницах, и в других монолитных конструкциях.

Арматурный каркас бывает плоским (горизонтальный или вертикальный) или пространственным. Выбирается способ монтажа в зависимости от того, какую работу должна выполнять конструкция.

Фото: sdelai-lestnicu.ruДва типа арматурыМеталлическая арматура — это стальной прокат, длинные пруты разного сечения (от 6 до 40 мм). Пруты эти бывают гладкими или ребристыми. Гладкий профиль (класс А1) используют, чтобы делать конструкционные перемычки. Ребристый обеспечивает более серьезное сцепление с бетоном, поэтому из него собирают несущий каркас для ленточных и плитных фундаментов. Разумеется, ребристый профиль дороже. Чтобы строить дома, в качестве рабочей арматуры используют арматуру классов А300 и А400. Металлическая арматура может быть сварена в сетчатый каркас, но этого делать не рекомендуется: прут станет хрупким из-за перегрева. Лучше вязать ее специальной проволокой или пластиковыми хомутами.

Гладкий профиль (класс А1) используют, чтобы делать конструкционные перемычки. Ребристый обеспечивает более серьезное сцепление с бетоном, поэтому из него собирают несущий каркас для ленточных и плитных фундаментов. Разумеется, ребристый профиль дороже. Чтобы строить дома, в качестве рабочей арматуры используют арматуру классов А300 и А400. Металлическая арматура может быть сварена в сетчатый каркас, но этого делать не рекомендуется: прут станет хрупким из-за перегрева. Лучше вязать ее специальной проволокой или пластиковыми хомутами.

Композитная арматура была придумана около сорока лет назад. Она чаще всего бывает стеклопластиковая, но иногда бывает и стеклобазальтовая (сделанная из расплава горной породы и высокопрочного полимерного волокна). Профиль композитной арматуры чаще всего ребристый, сечение может быть от 4 до 20 мм. Такой каркас связывается проволокой или пластиковыми хомутами.

К достоинствам стеклопластиковой арматуры причисляют:

- повышенную прочность;

- устойчивость к коррозии;

- удобство в транспортировке и монтаже.

Пластиковая арматура никогда не заржавеет — а значит, не нужно пытаться во что бы то ни стало выдерживать защитный слой бетона. Она прочная — бетонная конструкция будет хорошо удерживать форму десятилетиями.

Фото: stpulscen.ruЗато есть у «новичка» и серьезный недостаток — у стеклопластиковой арматуры модуль упругости примерно втрое меньше, чем у стальной. Иными словами, при пиковой нагрузке по упругости стальная арматура растянется, а стеклопластиковая — порвется, то есть плита перекрытия просто рухнет моментально. Так что многие профессионалы рынка не советуют использовать такую арматуру в фундаментах, особенно в ленточных и плитных.

И еще одна проблема стеклопластиковой арматуры — она не очень выгодна, армирование стальными прутьями выходит дешевле, даже с учетом сильного подорожания металла в строительстве за последнее время. Так что многие эксперты сомневаются в целесообразности использования подобных каркасов в частном домостроении.

Прежде чем делать арматурный каркас, нужно все хорошо рассчитать: в зависимости от нагрузки, от типа грунта и уровня его промерзания. Есть умельцы, которые умеют рассчитать параметры «скелета» бетонной конструкции самостоятельно. Однако если вы никогда этого не делали — лучше оставить эту работу специалистам. Но есть и общие правила, о которых было бы нелишне знать каждому начинающему домовладельцу.

Есть умельцы, которые умеют рассчитать параметры «скелета» бетонной конструкции самостоятельно. Однако если вы никогда этого не делали — лучше оставить эту работу специалистам. Но есть и общие правила, о которых было бы нелишне знать каждому начинающему домовладельцу.

- Продольные стрежни в рабочем поясе должны быть одного диаметра. Но если пруты разные и это объясняется конкретными причинами — то в нижнем поясе должны быть прутья большего диаметра.

- Шаг между прутами в продольном поясе должен быть не больше 40 см.

- А между поперечными и вертикальными элементами каркаса — от 30 до 80 см.

- Диаметр арматуры может быть 10 мм, если длина сторон фундамента больше трех метров. Если больше — продольные пруты не должны быть меньше 12 мм в диаметре.

- Один из главных нюансов технологии изготовления железобетонных изделий — соблюдение толщины защитного слоя бетона. Иными словами, нельзя заливать арматуру так, чтобы кончики прутьев выглядывали наружу.

Бетон защитит каркас от коррозии, но только если защитный слой будет достаточной толщины. В противном случае мы увидим такой знакомый нам пейзаж с кусками бетона, осыпающимися с проржавевшего каркаса. Минимальный защитный слой — 1 см, но это, повторимся, самый минимум. Если диаметр прута арматуры больше, то минимальный защитный слой нужно будет увеличить до этого значения.

Бетон защитит каркас от коррозии, но только если защитный слой будет достаточной толщины. В противном случае мы увидим такой знакомый нам пейзаж с кусками бетона, осыпающимися с проржавевшего каркаса. Минимальный защитный слой — 1 см, но это, повторимся, самый минимум. Если диаметр прута арматуры больше, то минимальный защитный слой нужно будет увеличить до этого значения.

Людмила Губаева

Недвижимость ТатарстанСравнение металлической и стеклопластиковой арматуры — какая лучше: tvin270584 — LiveJournal

По причине активного внедрения в строительную отрасль новых технологий многие специалисты задаются вопросом, какая арматура лучше решит задачу укрепления бетонных конструкций: металлическая или стеклопластиковая? Чтобы обоснованно сделать такой выбор, следует разобраться в преимуществах, которыми обладает арматура из стеклопластика по сравнению с металлическим аналогом. Несмотря на свое относительно недавнее появление, она уже приобрела огромную популярность на рынке строительных материалов. В статье мастер сантехник разбирается, какая арматура лучше металлическая или стеклопластиковая и в каких случаях рационально использовать тот или иной вариант.

В статье мастер сантехник разбирается, какая арматура лучше металлическая или стеклопластиковая и в каких случаях рационально использовать тот или иной вариант.

Основные отличия и особенности применения

Стальная арматура производится и используется давно, на сегодняшний день разработано много ее видов. Их принято классифицировать по таким параметрам:

- Конфигурация профиля;

- Нагрузкам, которые может принять изделие;

- Способ распределения нагрузок;

- Принцип работы;

- Технологии производства.

При изготовлении железобетонных конструкций чаще всего используются такие варианты стальной арматуры:

- Рабочая. Прутки прекрасно принимают все нагрузки на растяжение, и оптимально выдерживают – соскальзывающие воздействия.

- Распределительная. Эти стержни удерживают арматурную конструкцию в определенном положении, и однородно распределяют нагрузки между ее частями.

- Монтажная. Применяется для формирования каркаса.

- Анкерная. Этот вид используется в качестве закладных конструкций.

По принимаемым нагрузкам арматурная продукция подразделяется:

- Продольная. Она предназначена для купирования растягивающих нагрузок, она предотвращает появление трещин вертикального направления, в том числе в «узких местах».

- Поперечная. Этот вид препятствует формированию разрывов по наклону, которые формируются в зоне опор от скользящих напряжений.

По способу распределения нагрузок различают:

- Единичные стержни;

- Каркасы;

- Армирующие сетки.

По технологии изготовления арматуру из металла классифицируют:

- Проволока;

- Стержни;

- Канаты.

Арматура стеклопластик или металл в обязательном порядке классифицируется по эксплуатационным параметрам.

А композитные изделия еще принято различать по типу использованного материла в изготовлении волокон, помимо стекловолокна:

- Базальт;

- Арамид;

- Углерод.

Волокна пропитывают полимером. Чаще в производстве используется эпоксидная смола. Стержни отправляются в печь для просушки. После этого изделие является готовым, его можно использовать в производстве железобетонных конструкций. Диаметр прутков может варьироваться от 0,4 до 1,8 см, длина стандартных стержней может достигать 12 метров. На поверхности стеклопластиковых изделий сформированы спиралеобразные ребра, подобно металлической продукции, для надежного соединения с железобетоном.

Достоинства и недостатки

Сначала рассмотрим свойства металлической арматуры, хотя, ее достоинства очевидны – дома, построенные в начале XX века с применением этих изделий, до сих пор не только сохранились, но и вполне функциональны. Стержни из стали характеризуются такими преимуществами:

- Высокая прочность на изгиб, сжатие и другие деформации;

- Прутки универсальны в применении;

- Хорошо адгезируются с бетоном;

- Широчайший диапазон рабочих температур;

- Монтируются стандартно, с применением сварочных установок.

Но в сравнении с новой композитной продукцией, изделия из металла проявляют следующие недостатки:

- Они имеют значительную массу;

- Металл подвержен коррозии;

- Металл характеризует высокая способность проводить температуру, что вызывает промерзание конструкций в холодное время года;

- Высокая стоимость, включая транспортировку.

Композитная продукция привлекает потребителей своей ценой, которая вдвое ниже. У арматуры стеклопластиковой технические характеристики также весьма высоки:

- Высокая устойчивость к коррозии;

- Небольшая масса;

- Нейтральность к большинству агрессивных веществ;

- Эластичность;

- Стеклопластик не проводит электроток;

- Не формирует радио- и электронных помех, не создают преграду электромагнитным волнам.

Сравнение стальной и стеклопластиковой арматуры формирует понимание недостатков материала из композита:

- Стержни из стекла и пластика плохо переносят нагрузки на изгиб, что обуславливает невозможность их использования в конструкциях, подверженных таким нагрузкам: балки, перекрытия и подобные элементы;

- Небольшой диапазон рабочих температур, особенно к низким значениям;

- Установка арматуры сложна, поскольку композитные стержни не подлежат технологии обработки сваркой.

Из сопоставления двух типов арматур становится понятно, что стеклопластиковые изделия следует применять строго, согласно техническим характеристикам. В противном случае железобетонные конструкции будут ненадежны.

Область применения

Не смотря на все имеющиеся достоинства стеклопластиковой арматуры, использовать ее следует с большой осторожностью. Лучше предварительно проконсультироваться со специалистами, которые не заинтересованы в раскрутке данной продукции. Главная причина тому – кардинальные отличия материалов: бетона и стеклопластика.

На самом деле не существует результатов независимых экспертиз, все технические характеристики заявлены производителями, после локальных экспериментов. Тем более что компании порой делают совершенно различные заявления, поскольку их технологии производства различаются существенно. Рекламации производителей остаются только рекламациями, и не являются нормативной базой. Так, прочность стеклопластика на растяжении выше, чем у металла, в 4 раза, но поведение материала напрямую зависит от направления вектора нагрузки. Поэтому реальные показатели данного параметра до сих пор остаются инкогнито.

Поэтому реальные показатели данного параметра до сих пор остаются инкогнито.

Относительно применения стеклопластиковой арматуры разработан СНиП52-01, но он содержит лишь общие предписания. Поэтому целесообразно для ответственных железобетонных конструкций использовать металлические изделия.

Резюме

При выборе арматуры чаще покупатели руководствуются ценовым аспектом в отношении единицы веса готового изделия. Но данный подход в сравнении стоимости арматуры из металла и стеклопластика абсолютно не верен, поскольку материалы имеют различную плотность. Так, тонна арматурной продукции из композита, благодаря меньшему значению вышеназванного параметра, может иметь в партии до 5 раз больше изделий, в сравнении с металлической, такого же диаметра. Поэтому сложно определить, какая арматура дешевле металлическая или стеклопластиковая, поскольку следует учитывать параметры расхода бетона, затраты на транспортировку и качество готовых железобетонных конструкций. Следует понимать, что по завершении гарантийного срока, у предприятия, которое возвело ненадежное сооружение или изделие остается законодательная и моральная ответственность.

Следует понимать, что по завершении гарантийного срока, у предприятия, которое возвело ненадежное сооружение или изделие остается законодательная и моральная ответственность.

Видео

В сюжете – Производство и плюсы стеклопластиковой арматуры

В сюжете – Композитная арматура VS сравнение со стальной

В сюжете – Как работает cтеклопластиковая арматура, где допускается замена стальной

В продолжение темы посмотрите также наш обзор Как вязать арматуру

Источник

https://santekhnik-moskva.blogspot.com/2021/02/Sravneniye-metallicheskoy-i-stekloplastikovoy-armatury.html

Какую арматуру лучше выбрать композитную или стальную?

Чем железная арматура отличается от пластиковой?Любое строительство невозможно без фундамента и укрепления, а фундамент, в свою очередь, невозможен без арматуры. Закладка фундамента — один из важнейших процессов в возведении строений. Какая же именно нужна арматура, в том или ином случае?

Ранее, арматура автоматически ассоциировалась с железом. Сейчас же, для изготовления арматуры, применяется пластик с добавлением различных композитных материалов.

Сейчас же, для изготовления арматуры, применяется пластик с добавлением различных композитных материалов.

Стальная арматура изготавливается из сплава железа и углерода. Сталь сама по себе, очень прочный и надежный материал. Ее свойства зависят от того, каким способом было выполнено производство. Даже при высоких нагрузках, деформация стали отсутствует. В работе такой материал не сложный, под воздействием необходимой силы, легко сможет принять нужную форму.

Что касается композитной арматуры, она изготавливается на основе стекловолокна, с добавлением различных композитов, смол. Казалось бы пластик не прочный, но не тут то было, порой добавки делают его крепче стали. Главным преимуществом такой арматуры является то, что она не подвластна к появлению коррозии. Считается, что композитная арматура, достойная альтернатива стальной.

Какие же есть виды композитной арматуры?

Виды композитной арматуры:- Стеклопластиковая арматура — состоит из смолы и стекловолокна.

Считается самой распространенной арматурой после стальной.

Считается самой распространенной арматурой после стальной. - Стеклоармированная арматура — изготавливается из стекловолокна и термопластичного полимера. По своим особенностям, имеет незначительное отличие от стеклопластиковой арматуры.

- Базальтопластиковая арматура — изготавливается на основе волокон базальта и смолы. Имеет насыщенный и характерный черный цвет. Такая арматура, устойчива к агрессивной химической среде. Также, она прочнее большинства других видов. Ее применяют для отдельных видов сложного промышленного строительства, так как она в разы дороже.

- Углепластиковая арматура — делается из углеродных волокон, что обеспечивает материалу высокую упругость. Поэтому такая арматура имеет высокую стоимость.

Таблица сравнений, покажет нам характеристики композитной и металлической арматуры, а также поможет их сравнить.

| Технические особенности | Композитная арматура (стеклопластиковая) | Металлическая арматура |

| Материал | Смолы, стекловолокно | Сталь 35ГС, 25Г2С и тд.. |

| Длина | Любая длина под заказ | 6-12 метров |

| Экологичность | Экологична | Экологична |

| Долговечность | не меньше 80 лет | по нормам эксплуатации |

| Электропроводимость | нет | есть |

| Теплопроводность | нет | есть |

| Плотность т/м3 | 1,9 | 7 |

| Прочность при растяжении | σв= 800 МПа | σв= 360 МПа |

| Упругость, МПа | 11 000 — 65 000 (в зависимости от типа арматуры) | 200 000 |

| Стойкость к коррозии | Нержавеющий материал | Подвластна коррозии |

| Стоимость | Отличная цена | Дороже стеклопластиковой почти в 2 раза |

Стеклопластиковая арматура, обладает целым рядом преимуществ, которые вы должны знать перед покупкой для строительства.

Преимущества стеклопластиковой арматуры :

- Самое важное преимущество — это долговечность материала;

- Такой арматуре вовсе не помеха любая агрессивная среда;

- Не подвергается коррозии и гниению;

- Мало весит, что способствует облегчению транспортировки;

- Легко подвластна резке, достаточно будет использования ножниц для металла;

- Вовсе не опасна для здоровья человека;

- Стеклопластиковая арматура стойко переносит резкие перепады температуры;

- Важно, что стеклопластиковая арматура, не проводит электрический ток.

Многие задаются вопросом, какая же арматура при строительстве все таки лучше: композитная или стальная? Дабы вынести точный ответ, нужно разобраться в достоинствах и недостатках обоих материалов.

Сравнивая композитную арматуру с металлической обратите основное внимание на то, что она способна создать более качественный и долговечный скелет, что и оправдывает популярность данного материала, которая растет с каждым днем.

достоинства и недостатки, технология изготовления и применение в строительстве

Практически любое строительство невозможно без использования арматуры. Она присутствует во всех железобетонных конструкциях, например, при возведении фундаментов. Как правило, арматурные стержни изготавливаются из металла, что довольно существенно увеличивает смету.

Сам материал – недешев, его доставка тоже требует денежек, да и расходы на зарплату сварщику и грузчиков также нужно учитывать.

Если это возведение многоквартирного дома, то затраты на арматуру будут каплей в море. Но если возводится баня на собственном дачном участке, где арматура нужна только для устройства фундамента, то этот материал может скушать более 15% бюджета, выделенного на строительство (не забываем про сварщика и его оборудование, грузчиков и доставку на объект).

Содержание статьи

- Что такое композитный армирующий материал

- Технология изготовления

- Основные достоинства

- Недостатки композитного армирующего материала

- Использование этого материала для возведения фундамента бани

Что такое композитный армирующий материал

Армирование требуется всем железобетонным конструкциям. Об этом говорит уже само название «железо – бетонный», т. е бетон, армированный железом.

Об этом говорит уже само название «железо – бетонный», т. е бетон, армированный железом.

Металлическая арматура применялась для этого довольно долго, но в последние несколько лет ей нашлась превосходная альтернатива – это арматура из стеклопластика, которая представляет собой стержни различного диаметра, изготовленные из особого полимера.

Справедливости ради стоит заметить, что о ней знали уже давно, но в то время, когда ее придумали, стеклопластиковые стержни стоили гораздо дороже изделий из металла.

Прошло время и все поменялось, теперь стеклопластик стал дешевле благодаря новым технологиям производства стекловолокна, эпоксидной смолы и других составляющих.

Технология изготовления

Для производства стеклопластиковой арматуры используется специальное, и довольно дорогостоящее оборудование, которое дает возможность изготовления прутов различного диаметра.

Основным сырьем для производства является базальтовое стекловолокно или углеволокно, и смола в качестве связующего компонента.

Процесс изготовления таких стеклопластиковых прутов делится на несколько этапов:

- Этап 1. Пропитка непрерывно подающихся нитей стекловолокна связующим веществом, в состав которого входит отвердитель. Наиболее популярными, на сегодняшний день, являются эпоксидные смолы.

- Этап 2. Пропитанные смолой нити или ровинг подаются в ту часть оборудования, где происходит образование формы нужного диаметра.

- Этап 3. Незатвердевшую заготовку протягивают через камеру полимеризации, где и происходит формирование стержня стеклопластиковой арматуры.

- Этап 4. После чего происходит намотка специального формообразующего провода, для образования рифленой поверхности арматурного стержня и протяжка его через сушилку.

- Этап 5. Рельефообразующий провод сматывается с готовой арматуры, после чего она нарезается на заданный размер.

Основные достоинства

Стеклопластиковая арматура, обладает удивительными свойствами:

- Прочность. Стеклопластик намного прочнее при растяжении, чем стальные арматурные прутья. Если рассматривать стержни с одинаковым диаметром, то металлическая арматура выдерживает усилие на растяжение 360 МПа, а аналогичная композитная – 1200МПа.

- Устойчивость к коррозии. Стеклопластиковые стержни не подвержены воздействию агрессивных сред и могут быть использованы при изготовлении емкостей для хранения химикатов.

- Композитная арматура имеет хорошие теплоизолирующие свойства, в особенности по сравнению с металлическими прутами. Этот материал не образует «холодовые мостики», поэтому не будет приводить при использовании, к теплопотерям.

- Стеклопластиковая арматура не создает помех для радиоволн и является прекрасным диэлектриком. Металл же, наоборот, является проводником электрического тока и может быть источником радиопомех.

- Теоретически может эксплуатироваться в температурном диапазоне от -100 до +100С⁰. Стальные пруты при такой температуре не используются.

- Срок службы арматуры из стекловолокна 80 лет, как правило, металл такие сроки не выдерживает.

- Длина армирующего стеклопластика – неограниченна, производится в бухтах и продается на метраж. Стальные пруты бывают 6 и 12 м.

- Малый вес изделия. Это одно из основных свойств стеклопластиковых стержней. Если сравнивать одинаковый по диаметру армирующий материал из металла и стекловолокна, то последний будет в 9 раз легче.

Недостатки композитного армирующего материала

Глядя на столь уникальные свойства стеклопластика, нельзя не сказать и о некоторых его недостатках.

Они тоже есть хотя и не настолько явные как достоинства, но для объективной оценки мы их перечислим:

- Она не столь жаропрочна, как металл, так как связующее вещество, которое используется в производстве арматуры из стеклопластика, не выдерживает температуру, более 200С⁰.

Арматура не горит, но теряет свою прочность, поэтому в железобетонных изделиях, которые планируется подвергать воздействиям высоких температур, такая арматура использоваться не может.

Арматура не горит, но теряет свою прочность, поэтому в железобетонных изделиях, которые планируется подвергать воздействиям высоких температур, такая арматура использоваться не может. - Стеклопластиковая арматура имеет недостаточную упругость, хотя изготовлению плит или фундаментов, это, никоим образом не мешает.

На сегодняшний день специалисты не усмотрели больше недостатков, поэтому ее смело можно применять для частного строительства, и очень сэкономить на ее транспортировке и замене диаметра на более тонкий.

Использование этого материала для возведения фундамента бани

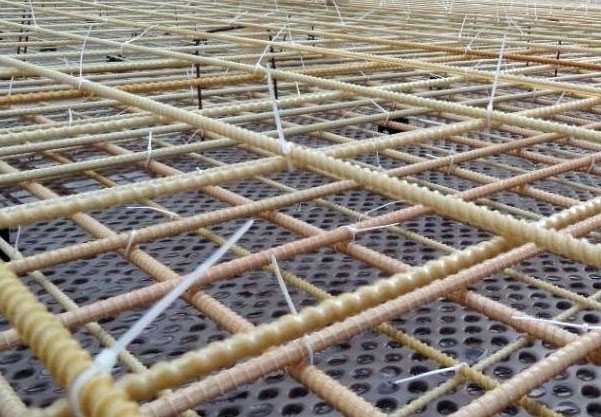

В использовании стеклопластиковой арматуры в создании армрпояса фундамента, ничего сверхсложного нет.

Самое главное прочно закрепить арматурные стержни между собой, используя для этого пластиковые хомуты, для предотвращения ее сдвигания в процессе заливки бетоном.

Создание армопояса поэтапно:

- Уложить нужное количество продольных стеклопластиковых прутов.

- После чего уложить на них поперечные стержни. Для соблюдения одинаковых ячеек, можно воспользоваться простейшим шаблоном.

- Произвести увязку стеклопластиковых арматурных прутов в месте их пересечения, пластиковыми хомутами или мягкой оцинкованной проволокой.

- Установить вертикальные стеклопластиковые стержни арматуры и тщательно их увязать с нижним армопоясом.

- Произвести монтаж второго армирующего пояса из стеклопластика аналогично первому, и тщательно увязать.

Технология производства арматуры из стеклопластика постоянно улучшается, и цена на этот материал постепенно снижается.

Вероятно, так случится, что в скором времени композитная арматура полностью вытеснит металлическую, из строительных работ.

Композитная и стандартная стальная арматура

Q. Как обстоят дела со стекловолоконной и углеродной арматурой? Я узнал об этих вариантах композитной арматуры недавно, когда услышал, как подрядчик упомянул, что их стоимость теперь сопоставима со стандартной стальной арматурой. Но я не уверен, насколько точен мой источник, или когда вы будете использовать один против другого. И где в смесь впишется арматура с эпоксидным покрытием?

А. Билл Палмер, редактор woc360.com , член Американского института бетона, лицензированный профессиональный инженер и бывший редактор журнала Concrete Construction , отвечает: Арматура из углеродистой стали уже более века используется для придания железобетону прочности на растяжение. Это дополнительное армирование необходимо, потому что прочность бетона на растяжение (при прямом растяжении) составляет всего около 10-15% его прочности на сжатие, поэтому бетон с давлением 3000 фунтов на квадратный дюйм может иметь прочность на растяжение всего 300 фунтов на квадратный дюйм по сравнению со сталью класса 60, которая имеет предел прочности на растяжение 60000 фунтов на квадратный дюйм.

Когда к бетонной балке прилагается нагрузка, она прогибается или изгибается, и бетон в верхней половине балки сжимается, а нижняя половина испытывает растяжение. Сталь размещается в нижней части балки, и когда бетон, окружающий сталь, трескается — хотя вы можете даже не видеть трещины — сталь обеспечивает прочность на растяжение.

Но недостатком стали в бетоне является то, что со временем влага, хлориды и кислород проникают в бетон и вызывают коррозию стали. Если коррозия достаточно сильная, то бетонная балка (или колонна, или стена) теряет прочность на растяжение или изгиб. Это особенно проблема в конструкциях, которые подвергаются воздействию солей против обледенения, таких как мосты или гаражи.

Фото предоставлено Owens Corning Infrastructure Solutions Арматура из стеклопластика доступна в различных размерах и классах для различных применений. Здесь показан стеклопластиковый стержень Pinkbar № 3 от Owens Corning, который, по словам компании, хорошо подходит для плоских работ благодаря своей коррозионной стойкости, легкому весу и простоте в обращении. Также доступна арматура из более прочного стекловолокна для конструкционных применений.

Также доступна арматура из более прочного стекловолокна для конструкционных применений.Для защиты стали в 19 веке была изобретена арматура с эпоксидным покрытием.70-е годы. За последние 50 лет были построены тысячи конструкций с использованием стержней с эпоксидным покрытием, и эпоксидное покрытие в основном успешно продлевает время до начала коррозии. Однако недавно некоторые государственные департаменты транспорта запретили использование арматуры с эпоксидным покрытием после обнаружения многих мостов, где покрытие отслоилось от стали. Достаточно небольшого кусочка эпоксидной смолы, чтобы коррозия начала распространяться под покрытием.

Однако существуют некоторые альтернативные материалы для армирования бетона, которые можно использовать для предотвращения коррозии. Арматура из нержавеющей стали доступна, но довольно дорогая, есть и оцинкованная арматура. Другим вариантом являются материалы, сочетающие полимерную матрицу со встроенными стеклянными, углеродными или базальтовыми волокнами — полимер, армированный волокнами (FRP). Эти материалы не подвержены коррозии, они намного легче стали (примерно на треть веса), не нагреваются на солнце на стройплощадке, прочнее на растяжение в 4,5 раза. А новые стержни имеют песчаную поверхность, поэтому они хорошо сцепляются с бетоном.

Эти материалы не подвержены коррозии, они намного легче стали (примерно на треть веса), не нагреваются на солнце на стройплощадке, прочнее на растяжение в 4,5 раза. А новые стержни имеют песчаную поверхность, поэтому они хорошо сцепляются с бетоном.

Однако арматура из стеклопластика имеет некоторые недостатки. Стекловолоконные стержни в настоящее время стоят на 15-25% дороже, чем аналогичная стальная арматура. Кроме того, есть некоторые вопросы о том, насколько хорошо они ведут себя при пожаре — они плавятся и теряют прочность? И были некоторые опасения по поводу их долгосрочного отклонения или ползучести. Вопросы дизайна привели к более консервативному (и, следовательно, более дорогому) дизайну конструкционных бетонных элементов. Еще одна проблема заключается в том, что стержни нельзя сгибать в полевых условиях, их необходимо заказывать на заводе.

Но для легкого армирования плоских конструкций, где основной целью является предотвращение образования трещин, арматура из стеклопластика вполне конкурентоспособна, даже по себестоимости, а поскольку она намного легче стали, она снижает трудозатраты. А при его высокой прочности требуется меньше армирования. Сегодня несколько компаний производят арматуру из стеклопластика. Owens Corning продвигает свой Pinkbar из стекловолокна, а Neuvokas производит GatorBar в Мичигане. В GatorBar есть стержни как из стекловолокна, так и из базальтоволокна.

А при его высокой прочности требуется меньше армирования. Сегодня несколько компаний производят арматуру из стеклопластика. Owens Corning продвигает свой Pinkbar из стекловолокна, а Neuvokas производит GatorBar в Мичигане. В GatorBar есть стержни как из стекловолокна, так и из базальтоволокна.

Покупатель, будь осторожен. Дуг Гремель из Owens Corning говорит: «Легко срезать углы, используя менее дорогую полиэфирную смолу, которая не будет столь же долговечна в щелочной среде бетона, как стержни, изготовленные из более качественной винилэфирной смолы, которая, как было показано, выдерживает в тестах на ускоренное старение и в реальном времени. Есть много очень недорогих китайских производителей стекловолокна, которые продают его за небольшую часть себестоимости. На мой взгляд, это немного похоже на китайскую проблему с гипсокартоном у некоторых из этих игроков».

Относительно использования углеродного волокна в арматуре из стеклопластика Гремель говорит: «По моему мнению, углеродный пруток все еще остается в экзотическом лагере. Это, безусловно, лучший материал, который используется разумно и надлежащим образом для структурного усиления существующих конструкций. Углеродные стержни FRP, залитые эпоксидной смолой в неглубокие бетонные канавки в покрытии конструкций, как лейкопластырь, придают элементу почти чудесную дополнительную способность к изгибу и сдвигу. Тем не менее, углеродные стержни или предварительно напряженные углеродные арматуры остаются как минимум в 10 раз дороже, чем стержни из стеклопластика и стальной арматуры».

Это, безусловно, лучший материал, который используется разумно и надлежащим образом для структурного усиления существующих конструкций. Углеродные стержни FRP, залитые эпоксидной смолой в неглубокие бетонные канавки в покрытии конструкций, как лейкопластырь, придают элементу почти чудесную дополнительную способность к изгибу и сдвигу. Тем не менее, углеродные стержни или предварительно напряженные углеродные арматуры остаются как минимум в 10 раз дороже, чем стержни из стеклопластика и стальной арматуры».

Возможно, лучшим решением для конструкционного бетона, который будет подвергаться обработке противогололедными солями, является оцинкованная горячим способом арматура. Оцинкованные стержни будут противостоять коррозии примерно в четыре раза дольше, чем стержни из углеродистой стали, а надбавка к цене составляет всего около 10%. Оцинкованные стержни легко доступны в США.

Базальтовая, стальная или стекловолоконная арматура?

Об арматуре

Какие бывают типы арматуры

Существует два основных типа арматуры: стальная арматура и композитная (неметаллическая) арматура.

В отличие от традиционной стальной арматуры, композитная арматура имеет множество преимуществ наряду с очевидными недостатками. Во многих случаях использование композитной арматуры более оправдано, чем использование стали.

Если не рассматривать углеродное волокно из-за его высокой стоимости (от 40 USD/кг), то среди видов композитной арматуры наиболее прочным является базальт.

Z

Стальная арматура является наиболее часто используемой арматурой в строительстве. В гражданском и промышленном строительстве применяется стальная арматура классов А1 (А240), А2 (А3300), А3 (А400), А4 (А600), А5 (А800) и А6 (А1000). Первая маркировка – маркировка, принятая по советскому ГОСТу, в скобках указана новая маркировка.

Z

Армированная волокном пластмассовая арматура, арматура из стеклопластика представляет собой стержни из базальтовых, стеклянных, углеродных или арамидных волокон, пропитанных полимерным связующим и отвержденных.

Наиболее распространенными видами в строительной отрасли являются базальтокомпозитная арматура и стеклопластиковая композитная арматура.

Базальтовая арматура изготавливается на уникальном оборудовании из тысяч базальтовых волокон, пропитанных специальным составом на основе эпоксидной смолы, которая нагревается и полимеризуется при прохождении по линии. В отличие от многих производителей мы добились отсутствия растрескивания полимеров за счет глубокой модернизации производственных процессов.

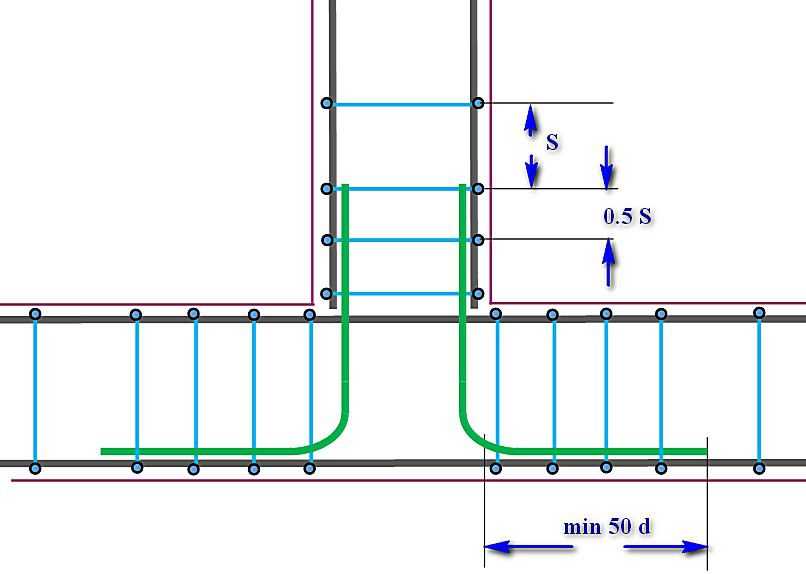

Базальтовая арматура обладает выдающимися прочностными характеристиками: предел прочности при растяжении в три раза выше, чем у стальной арматуры, и в полтора раза выше, чем у стеклопластиковой арматуры. Однако из-за более низкого модуля упругости, чем стальная арматура, композитная арматура любого типа не рекомендуется для использования в потолках длиной более 3 м.

Арматура базальтовая идеально подходит для применения в местах работы стержней на разрыв, в местах воздействия агрессивных сред и температурных перепадов (промполы, фундаменты, дорожные покрытия, укрепление береговых линий, причалы и т. п.).

п.).

Остерегайтесь подделок. Бывают случаи, когда недобросовестные производители делают из базальтовых волокон только внешнюю оболочку стержня, а сердцевину делают из стеклопластика. Такой продукт ни в коем случае нельзя назвать базальтовой арматурой, так как он значительно уступает по своим свойствам исходному композиту.

Стеклопластик АрматураКак и базальтовая арматура, стеклопластиковая арматура изготавливается по тому же принципу, но из стеклоровинга.

Арматура стеклопластиковая композитная по своим техническим параметрам уступает базальтовой арматуре. Низкие показатели являются следствием характеристик искусственного материала, из которого он изготовлен, мы имеем в виду стекло.

Сравнительные характеристики различных видов арматуры Вы найдете в таблице внизу страницы.

Сталь Арматура Стальная арматура является наиболее распространенным армирующим материалом в строительстве. Изготавливается как из высокоуглеродистой, так и из низкоуглеродистой стали (чем больше углерода, тем тверже и прочнее сталь).

Изготавливается как из высокоуглеродистой, так и из низкоуглеродистой стали (чем больше углерода, тем тверже и прочнее сталь).

По своим прочностным свойствам стальная арматура значительно уступает свойствам базальтовой арматуры и может быть легко заменена ею на отдельных участках строительства.

Таблица соответствия диаметров стальной и базальтовой арматуры при замене стали равнопрочной базальтовой:

| Диаметр стальной арматуры, мм | Диаметр базальтовой арматуры, мм |

| Ø6 | Ø4 |

| Ø8 | Ø6 |

| Ø12 | Ø8 |

| Ø14 | Ø10 |

| Ø16 | Ø12 |

| Ø18 | Ø14 |

Строительство ведется во всех отраслях народного хозяйства и эта сфера жизни, как и другие, находится в постоянном инновационном процессе, развиваясь и осваивая все больше и больше более эффективные материалы и технологии.

В то же время именно в строительной отрасли предъявляются самые высокие требования к прочности и надежности материалов. Этим требованиям отвечает неметаллическая композитная арматура из базальтовых волокон, которая изначально разрабатывалась для космической отрасли.

Комплексная нить из базальтового волокна. Одна такая нить содержит сотни монофиламентов. Из разновидности таких нитей производят ровинг (веревку), который является основным материалом для изготовления базальтовой арматуры.

Композитная арматурная конструкция

Базальтокомпозитная арматура состоит из полимерной матрицы и армирующих элементов. В качестве армирующих элементов выступают тысячи непрерывных базальтовых волокон высокой прочности, объединенных друг с другом в сердцевину полимерной матрицей. Снаружи стержень стянут извивающейся базальтовой витой нитью, что придает поверхности постоянную сплошную ребристость. Диаметр композитной арматуры варьируется от 4 до 16 мм.

Особенности базальтокомпозитной арматуры

Течение материала при любых нагрузках отсутствует на всех участках упругой и пластической деформации. Он позволяет использовать наиболее полный диапазон прочностных характеристик.

Он позволяет использовать наиболее полный диапазон прочностных характеристик.

- Расчетное сопротивление базальтовой арматуры превышает сопротивление арматуры из стали класса А-III (А300, А300с) примерно в три раза.

- Относительное удлинение базальтовой арматуры при растяжении в 8–10 раз меньше, чем у стальной арматуры соответствующей прочности – она очень хорошо сохраняет размер и меньше деформируется.

- Модуль упругости базальтовой арматуры ниже, чем у стальной, но выше, чем у стеклопластиковой.

- Удельный вес композитной арматуры в 4 раза меньше, чем у стальной, что приводит к снижению веса каркаса, стоимости погрузочно-разгрузочных работ и транспортных расходов.

- Базальтовая арматура не подвергается коррозии, что приводит к увеличению срока службы бетона.

- Коэффициент термического расширения (КТР) базальтовой арматуры практически соответствует КТР бетона, что полностью исключает образование трещин и оголение арматурной сетки в процессе эксплуатации конструкции из-за перепада температур.

- Теплопроводность композитной арматуры более чем в сто раз меньше, чем у стали, что улучшает тепловые характеристики железобетона. Базальтовая арматура

- не теряет своих рабочих свойств даже при низких температурах.

- Арматура базальтовая радиопрозрачная, диамагнитная и диэлектрическая

различных типов арматуры

| Индекс | Базальтовая арматура | Арматура из стекловолокна | Стальная арматура |

| Армирующий материал | базальтовое волокно | стекловолокно | сталь |

| Прочность при растяжении, МПа | 1100 – 1200 | 600 – 900 | 360 – 420 |

| Модуль упругости, ГПа (требования ДСТУ) | 70–75 (43-45) | 50–60 | 200 |

| Относительное удлинение, % | 1,33–1,86 | 2,2 | 14 (для А3) |

| Коэффициент линейной температурной деформации в интервале температур от 0 до 200 °С, м/ºС (для бетона ɑ = 0,7-1,0 · 10 -5 ) | 0,5–0,9·10 -5 | 0,9–1,2·10 -5 | 1,3–1,5·10 -5 |

| Плотность, г/см³ | 1,9 | 1,9 | 7,80 |

| Диапазон рабочих температур, ºС | –70…+160 | –70…+160 | –70…+50 |

| Коэффициент теплопроводности, Вт/(м·ºК) | 0,36 | 0,5 | 46 |

| Электрические свойства | диэлектрик | диэлектрик | проводник |

| Магнитные свойства | диамагнетик | диамагнетик | проводник |

| Устойчив к коррозии, кислотам и щелочам | не подвергается воздействию | не подвергается воздействию | открытый |

Подробности

Подробнее о

Technobasalt® Rear

Technobasalt® REPAR -ARMARNAL LARENS

Диапазон Technobasalt® Basalt REBAR -REARPLES All All All All Supports Covers All All Saud All Al All Saud At All All Saud At All Supports Covers All Store Al All All Supports Covers All Supports Covers All Supports.

Подробнее

Где используется арматура Технобазальт®

Спектр применения базальтовой арматуры огромен. Предлагаем более подробно изучить технологии, в которых он применяется.

Подробнее

Галерея реализованных проектов

Несколько слов от нашей команды

Наша компания постоянно находится в процессе инноваций, совершенствуя ассортимент продукции. Высокое качество нашей продукции позволяет нам поставлять нашу продукцию в 54 страны мира.

Антон Шандра

Генеральный директор ООО «Технобазальт Инвест»

Мы стараемся следовать нашему принципу – делать продукцию надежной и эффективной.

Сергей Квасун

Head of the reinforcement shop, Technobasalt Invest

Your question

01010, Ukraine, Kyiv

Omelyanovycha Pavlenko 4/6

office 14/10

Technobasalt Invest LLC

+380 44 280 93 61

+380 67 557 07 61

sales@technobasalt. com

com

Переосмысление армирования – Национальная ассоциация производителей сборного железобетона

Проведено Shari045Стальная арматура и сварная проволока уже давно являются стандартом для армирования бетонных конструкций. Но по мере того, как производство сборного железобетона и строительство продолжают развиваться, развиваются и технологии армирования. Альтернативные материалы могут значительно уменьшить или даже полностью заменить традиционную стальную арматуру для некоторых применений, что дает множество преимуществ для производителей и проектировщиков.

Фото любезно предоставлено Fort Miller и продано ALP Supply.

Посмотрите, как два таких материала — армирование волокном и полимерная арматура, армированная стекловолокном — сравниваются с традиционным армированием, а также проекты, в которых производители сборных железобетонных изделий использовали их для достижения успеха.

Стальная фибра Производители сборного железобетона десятилетиями используют армирование волокном в своей продукции. Но в последние годы волоконные технологии значительно продвинулись вперед. В результате производители сборных железобетонных изделий неуклонно расширяют использование волокон, которые могут обеспечить повышенную прочность, долговечность и непроницаемость их продукции. Несмотря на эти преимущества, производители сборных железобетонных изделий должны учитывать множество факторов при принятии решения о включении волокон в состав своих смесей.

Но в последние годы волоконные технологии значительно продвинулись вперед. В результате производители сборных железобетонных изделий неуклонно расширяют использование волокон, которые могут обеспечить повышенную прочность, долговечность и непроницаемость их продукции. Несмотря на эти преимущества, производители сборных железобетонных изделий должны учитывать множество факторов при принятии решения о включении волокон в состав своих смесей.

Волокна различаются по форме и размеру, что может повлиять на производственный процесс. Кроме того, имея широкий выбор вариантов, включая сталь, нейлон, полипропилен, стекловолокно, акрил и поливиниловый спирт, сборщики сборных железобетонных изделий должны гарантировать, что волокна будут равномерно распределены в смеси и служить оптимальным решением, что может оказаться трудным. Несмотря на недавние достижения, большинство волокон по-прежнему в основном используются в качестве дополнения к основному армированию и сдерживанию раннего растрескивания при старении. Использование волокон для замены основного армирования возможно в некоторых случаях, но такое применение должно выполняться с особой осторожностью. Проект должен быть одобрен инженером, и должны быть проведены эксплуатационные испытания.

Использование волокон для замены основного армирования возможно в некоторых случаях, но такое применение должно выполняться с особой осторожностью. Проект должен быть одобрен инженером, и должны быть проведены эксплуатационные испытания.

Стальная фибра является одним из популярных материалов среди сборщиков сборных железобетонных изделий, особенно из-за ее способности уменьшать растрескивание. Эти волокна, которые обычно изготавливаются из углеродистой или нержавеющей стали, производятся производителями с различной геометрией. Компания Helix Steel из Анн-Арбора, штат Мичиган, производит свое решение — витую стальную микроарматуру (TSMR) — из холоднотянутой высокопрочной (246 ksi) проволоки из углеродистой стали, нарезанной на куски длиной от 1/2 дюйма до 2 дюймов. и шириной от 1/2 мм до 4/5 мм. Его можно равномерно распределить по всей бетонной смеси при правильном дозировании и смешивании. Большее количество волокон может обеспечить более широкое распределение армирующих волокон по всей матрице, но это может вызвать оседание и потерю удобоукладываемости, что может затруднить его укладку. Тем не менее, использование TSMR делает бетон более пластичным и менее склонным к растрескиванию.

Тем не менее, использование TSMR делает бетон более пластичным и менее склонным к растрескиванию.

«Даже если он (бетон) трескается, трещина плотно скрепляется», — сказал Уэс Диз, директор восточного региона Helix Steel.

Сборщики сборных железобетонных изделий используют этот материал в качестве частичной замены традиционной арматуры уже около 10 лет — обычно для септиктенков, жироуловителей, люков, электрических сводов и дренажных конструкций. Другие области применения включают железобетонные трубы, опоры, фундаменты, вертикальные стены, балки и колонны, облицовку, мосты и туннели.

Dees предлагает производителям сборных железобетонных изделий пробный запуск, смешивание и заливку продукта на их заводах и извлечение его из формы на следующий день. В 2014 году он продемонстрировал продукт Аарону Осену, вице-президенту компании Dalmaray Concrete Products в Джейнсвилле, штат Висконсин. Попробовав продукт, Аузен разместил свой первый заказ.

Центр обработки данных Google — Прайор, Оклахома

Компания Dalmaray Concrete Products быстро нашла возможность использовать TSMR. Компании Faith Technologies Inc., расположенной в Висконсине, понадобилась серия электрических сводов для ее проекта Google Data Center в Прайоре, штат Оклахома. Сборный железобетон был выбран потому, что скорость и качество имели решающее значение для работы. Кроме того, поскольку проект был запланирован на раннюю весну, использование монолитного бетона было бы затруднительно.

Компании Faith Technologies Inc., расположенной в Висконсине, понадобилась серия электрических сводов для ее проекта Google Data Center в Прайоре, штат Оклахома. Сборный железобетон был выбран потому, что скорость и качество имели решающее значение для работы. Кроме того, поскольку проект был запланирован на раннюю весну, использование монолитного бетона было бы затруднительно.

Первоначальный проект предусматривал стальные арматурные обручи №5 через каждые 6 дюймов по центру и вертикальные стержни через 6 дюймов по центру.

«Много арматуры, которую нужно отрезать, согнуть и связать, — сказал Аузен.

ТСМР оказались более эффективными.

Используя стальную фибру в своей смеси, компания Dalmaray Concrete Products смогла сократить время производства сборных электрических сводов для проекта Google Data Center. Фото предоставлено Dalmaray Concrete Products.

«Конструкция Helix была лучше, потому что мы смогли уменьшить эти обручи и вертикали до просто обручей», — сказал Аузен. «И эти обручи были только через каждые 12 дюймов в центре. Нам удалось исключить из уравнения 45% арматуры».

«И эти обручи были только через каждые 12 дюймов в центре. Нам удалось исключить из уравнения 45% арматуры».

Далмарай также смог сократить время изготовления клетки примерно на два часа, сократив его до менее чем одного часа на каждую деталь.

«Это было здорово, когда речь шла об экономии труда», — сказал Аузен.

Помимо экономии времени и труда, рабочим не нужно было прокладывать 14-футовые стальные стержни с одного конца завода на другой. Это снизило риск травм.

С 2015 года компания Dalmaray изготовила 38 электрических хранилищ, каждое из которых весит около 43 500 фунтов, для текущей работы. Хранилища различаются по размеру, самые большие из них имеют стены толщиной 6 дюймов и секции крышки толщиной 8 дюймов. На сегодняшний день это самые большие хранилища, созданные Dalmaray.

Осен сказал, что время смешивания не изменилось, и сборный железобетон легко удовлетворяет минимальному требованию прочности на сжатие в 5000 фунтов на квадратный дюйм. Но он признает, что когда дело дошло до распространения TSMR в соответствии с критериями дозировки, ему пришлось учиться.

Но он признает, что когда дело дошло до распространения TSMR в соответствии с критериями дозировки, ему пришлось учиться.

«После того, как мы установили дистрибутив, все пошло гладко, — сказал Аузен. «Мы смогли настроить хранилища очень быстро, уложиться в срок и произвести хороший продукт».

Самой большой проблемой было успеть за изменениями, связанными с проектом проектирования и строительства на расстоянии более 1000 миль в Оклахоме, и перевозкой хранилищ на грузовике с большой грузоподъемностью.

Dalmaray теперь использует TSMR для смотровых колодцев, септиктенков, жироуловителей и электрических хранилищ.

Самое большое преимущество, по мнению Ausen, заключается в экономии рабочей силы, особенно при изготовлении стояков и оснований люков.

«Мы можем производить продукцию намного быстрее и сокращать наши затраты», — сказал Аузен. «В конечном итоге это приводит к лучшей марже и увеличению продаж».

Арматура из стеклопластика Арматура из полимера, армированного стекловолокном, формируется из тысяч стеклянных нитей, пропитанных жидкой смолой, а затем протягивается через нагретую пресс-форму. Он изготавливается в стержнях того же диаметра, что и традиционная стальная арматура и катушки. Материал, имеющий предел прочности до 199 тыс.фунтов на кв. дюйм, все чаще используется в широком диапазоне применений сборного железобетона в США и Канаде.

Он изготавливается в стержнях того же диаметра, что и традиционная стальная арматура и катушки. Материал, имеющий предел прочности до 199 тыс.фунтов на кв. дюйм, все чаще используется в широком диапазоне применений сборного железобетона в США и Канаде.

По словам Криса Рескейта, главного операционного директора компании ALP Supply (ранее A.L. Patterson) из Пенсильвании, арматура из стеклопластика обладает многими преимуществами по сравнению со стальной арматурой для производителей сборного железобетона.

«Требования к покрытию обычно вдвое меньше, чем для углеродистой стали, поэтому сборные элементы могут быть тоньше, но при этом обеспечивать непрерывное армирование», — сказал он.

Во многих ненесущих конструкциях сборщики сборных железобетонных изделий могут заменить арматуру меньшего размера из стеклопластика и по-прежнему достигать целей по прочности арматуры из стальной арматуры. Кроме того, арматура из стеклопластика не вызывает коррозии, не создает эффекта ореола или затенения, не обладает магнитными и электрическими свойствами.

Поскольку арматура из стеклопластика составляет около 1/4 веса стальной арматуры, она может помочь сократить общие затраты на проект и снизить риски для безопасности. Арматура из стеклопластика также не деформируется под нагрузкой, как обычная арматура, а это означает, что структурный анализ проводится по-другому, и инженеры должны ссылаться на ACI 440.1R-15, «Руководство по проектированию и строительству конструкционного бетона, армированного полимерными стержнями, армированными волокном». Кроме того, гнутые стержни должны изготавливаться на заказ.

Арматура из стеклопластика широко используется на настилах мостов. По данным Rescate, из этого материала было построено более 450 мостовых настилов в США и Канаде.

«Стеклопластик — еще один инструмент в наборе инструментов для производителей сборного железобетона», — сказал Рескейт. «Это дает им больше гибкости при разработке проектов или проведении торгов и позволяет им конкурировать с продуктами, с которыми они традиционно не могли конкурировать».

Пункт взимания платы за проезд по мосту Таппан Зи – Южный Найак, штат Нью-Йорк

Компания Fort Miller Co. Inc. изготовила специальные сборные железобетонные панели для тротуаров с арматурой из стеклопластика от V-ROD для временного пункта взимания платы с E-ZPass возле моста Таппан Зи в Южном Найаке, Нью-Йорк, расположенный на западном берегу реки Гудзон, временная площадка для взимания платы должна была оставаться в эксплуатации, пока существующая площадь была удалена и реконструирована. В проекте было 30 панелей — пять на пандусе и 25 на основной линии. После удаления временного оборудования для взимания платы сборные панели, армированные стеклопластиком, остались важным компонентом подхода к мосту.

Каждая из панелей содержит специальные датчики, которые в тандеме с камерами и другим оборудованием позволили Управлению дорожного движения штата Нью-Йорк точно отслеживать движение транспорта, проходящего через пункт взимания платы. Арматура из стеклопластика была жизненно важна для работы, так как сводила к минимуму возможные помехи в сенсорной системе.

«Если в плитах есть что-то металлическое, это может сбить счет, когда проезжают автомобили», — сказал Майкл Ортлер, полевой инженер Tappan Zee Constructors. «Мы хотели избежать любого вмешательства в систему сбора платы за проезд».

Сборные панели, изготовленные из арматуры, армированной стекловолокном, позволили Управлению дорожного движения штата Нью-Йорк точно контролировать движение на пунктах взимания платы. Фото предоставлено Управлением дорожного движения штата Нью-Йорк.

Из-за расположения проекта это не была обычная работа по замене дорожного покрытия. Работы должны были быть завершены в ночное время с оживленным движением на соседних полосах. Некоторые панели содержали трубопровод и дренаж, и после установки панелей необходимо было установить сенсорные петли.

«Попытаться сделать все это за ночь в короткое рабочее время на магистрали New York Thruway было бы невозможно без использования сборного железобетона», — сказал Майкл Куэйд, старший менеджер проекта в Fort Miller.

Сборный железобетон более прочный. По словам Куэйда, испытания CALTRANS Heavy Vehicle Simulator на сборных панелях Fort Miller длились 1,5 года. Когда повторяющаяся нагрузка была экстраполирована, это было эквивалентно 40-летнему сроку службы дорожного покрытия. Для сравнения, монолитный бетон с быстросхватывающейся смесью с высокой начальной прочностью имеет срок службы до восьми лет.

Компания Fort Miller заменила обычную стальную арматуру V-ROD № 4, № 5, № 6 и № 7 из стеклопластика. Хотя проволочные стяжки можно использовать с арматурой из стеклопластика, для этого применения дизайнеры выбрали пластиковые стяжки, чтобы еще больше уменьшить потенциальные металлические помехи в плитах. Это сделало производство немного более трудоемким, но установка прошла, как и планировалось, в течение трех месяцев.

— Все прошло как по маслу, — сказал Ортлер.

Это специальное приложение случается не каждый день. Но нынешний акцент на замене национальной инфраструктуры означает, что подобное строительство станет более распространенным явлением в будущем.

«Если в рамках проекта необходимо ограничить электромагнитные помехи и не поставить общественность в невыгодное положение из-за закрытия дорог, эта технология может справиться с этой задачей», — сказал Куэйд.

В то время как традиционное армирование будет продолжать играть важную роль в развитии проектов сборного железобетона, новые технологии встряхивают строительную отрасль. Имея больше доступных вариантов, проектировщики и владельцы, выбирающие сборный железобетон для своих проектов, могут реализовать практически любой мыслимый сценарий.

Шари Хелд — внештатный писатель из Индианаполиса, штат Индиана, более 10 лет освещающий вопросы строительной отрасли.

Направляющая для бетона с волокнистой сеткой. Это лучше, чем проволочная сетка?

Бетон с волокнистой сеткой представляет собой современную альтернативу традиционной проволочной сетке или неармированному бетону, которые в основном используются в напольных покрытиях. Экономит ли это время и деньги, и лучше ли это, чем бетон с проволочной сеткой?

Экономит ли это время и деньги, и лучше ли это, чем бетон с проволочной сеткой?

Содержание

- 1 Что такое фибробетон?

- 1.1 Macrofibers

- 1,2 Микроволокнистые. Почему?

- 3.4 Прочнее ли бетон с фиброй?

- 3.5 Сколько фибры добавлять в бетон?

- 4 Преимущества бетона с волокнистой сеткой

- 4.1 Нужна ли арматура для бетона с волокном?

- 5 Как использовать волокнистую сетку в бетоне?

- 6 Стоимость волокнистой сетки

Что такое фибробетон?

Бетон с волокнистой сеткой, также известный как армированный волокном бетон, содержит волокна в качестве одного из компонентов конструкции смеси вместо использования проволочной сетки. Для этой цели используются как макроволокна, так и микроволокна, хотя применение каждого из них отличается. Макроволокна — это крупные волокна, которые придают бетону прочность на изгиб. Они могут быть изготовлены из металла или специализированных полимеров. Микроволокна предотвращают микротрещины из-за чрезмерного кровотечения и всегда изготавливаются из специальных синтетических полимеров.

Микроволокна предотвращают микротрещины из-за чрезмерного кровотечения и всегда изготавливаются из специальных синтетических полимеров.

Макроволокна

Макроволокна представляют собой крупные волокна, которые обычно имеют ступенчатый или ребристый профиль или их комбинацию. Эти волокна изготавливаются из металла (сталь или нержавеющая сталь) или синтетических полимеров и повышают прочность бетона на растяжение. В некоторых случаях прочность бетона на растяжение может соответствовать его прочности на сжатие.

По мере схватывания бетона образующаяся кристаллическая структура формируется вокруг макроволокон, сцепляясь с ними в процессе. В местах, где бетон испытывает большие растягивающие усилия, начинают образовываться трещины. Без макроволокон, присутствующих в составе смеси, эти трещины проходили бы по профилю конструкции, что обычно приводило к разрушению. Когда макроволокна включаются в состав смеси, они останавливают развитие этих трещин, удерживая две стороны трещины вместе. Вот почему ребристый или ступенчатый профиль обеспечивает лучшее сцепление с бетоном.

Вот почему ребристый или ступенчатый профиль обеспечивает лучшее сцепление с бетоном.

Микроволокна

Микроволокна — это крошечные мягкие волокна, обычно гладкие и прямые. Эти волокна предотвращают микротрещины, вызванные чрезмерным кровотечением или усадкой при высыхании, и работают так же, как и их более крупные аналоги. Когда бетон высыхает, он сцепляется с этими волокнами. Когда начинают образовываться трещины, они упираются в эти волокна, где затем останавливаются. Таким образом, микроволокна улучшают качество поверхности и делают бетон более «прощающим», с которым легче работать.

- См. также: Разница между бетоном и цементом

Применение волокнистых сеток

Добавление армирования макроволокнами к бетону увеличивает изгиб так же, как это делает армирование проволочной сеткой. Это идеально подходит для напольных покрытий, где плиты перекрытия не подвешены, а находятся на уровне земли. Несмотря на прочность на сжатие, бетон слаб на растяжение и поэтому склонен к растрескиванию в местах, где необходима прочность на изгиб. Добавление армирующих волокон в рецептуру бетона повышает прочность на изгиб и снижает потребность в строительных швах.

Добавление армирующих волокон в рецептуру бетона повышает прочность на изгиб и снижает потребность в строительных швах.

Макроволокна также используются в других целях, таких как балки и другие конструкции, требующие высокой прочности на изгиб. Волокна не заменяют металлическую арматуру в любых конструкциях, кроме напольных плит, но они уменьшают необходимое количество.

Армирование микроволокном чаще всего используется в штукатурках для предотвращения микротрещин, связанных с чрезмерным кровотечением и усадкой при высыхании. Микрофибры также используются для торкретирования. Здесь они добавляются к конструкции смеси у сопла, поскольку более раннее добавление засорило бы аппарат.

Проволочная сетка и волокнистая сетка в бетоне

Каковы различия, плюсы и минусы волокнистой сетки по сравнению с проволочной сеткой в бетоне?

Различия

Проволочная сетка — это традиционный метод повышения прочности бетона на изгиб в напольных покрытиях. Здесь большой лист проволочной сетки размещается в области, где будет построена плита, и удерживается на месте с помощью прокладок и проволочных стяжек. Как только проволочная сетка установлена, на сетку и вокруг нее заливают свежий бетон. Ее уплотняют и уплотняют, как правило, с помощью кочерговых вибраторов.

Как только проволочная сетка установлена, на сетку и вокруг нее заливают свежий бетон. Ее уплотняют и уплотняют, как правило, с помощью кочерговых вибраторов.

Волокнистая сетка является относительно новой альтернативой традиционной проволочной сетке. Эти волокна добавляются в свежий бетон во время смешивания. Этот фибробетон заливается и уплотняется на стройплощадке так же, как и традиционный бетон.

Плюсы и минусы

С проволочной сеткой неудобно работать. Большие листы металлической сетки разгружаются в штабелях или рулонах на месте, занимая драгоценное место в часто стесненных местах. Материал в этих штабелях или рулонах часто переплетается, и его необходимо снова развязывать с большим усилием. После распутывания сетка должна быть обрезана по размеру и физически перенесена к месту заливки. Здесь сетка размещается и удерживается на месте с помощью прокладок и проволочных стяжек. Этот процесс является очень трудоемким и громоздким. Еще одним разочарованием является то, что проволочная сетка часто смещается, когда на нее заливается и уплотняется свежий бетон, что снижает прочность конечного продукта на растяжение.