Какую выбрать проволоку для полуавтомата: подробно о видах и особенностях

alexxlab | 27.01.2023 | 0 | Разное

Как выбрать проволоку для сварки

0 votes

+

Голос за!

–

Голос против!

В быту проведение сварочных работ требуется не часто, в отличие от производственной сферы, где сварка является неотъемлемой частью процесса. Тем не менее, при возникновении потребности варить что-нибудь, возникает также вопрос, как это сделать, с помощью какого агрегата, какие расходники нужны. Выбор способа сварки и расходных материалов напрямую зависит от того, какие материалы необходимо сварить между собой. Например, для сварки тугоплавких и цветных металлов приходится использовать сварочную проволоку, но не лишь бы какую, а под каждый случай подбирается свой вид. Нередко вопрос, как выбрать проволоку для сварки, ставит в тупик начинающего сварщика или мастера, который пользуется аппаратом недавно. В данной статье поговорим о том, какая бывает сварочная проволока и как ее подбирать под те или иные случаи.

- Маркировка сварочной проволоки

- Виды сварочной проволоки

- Присадочная проволока для сварки

- Порошковая проволока для сварки

- Проволока для сварки стали

- Проволока для сварки алюминия

- Проволока для сварки нержавейки

- Проволока для сварки меди

- Проволока для сварки чугуна и сплавов никеля

- Проволока для сварки титана

- Диаметр сварочной проволоки

Маркировка сварочной проволоки

Для сварочной проволоки самое главное – это химический состав, именно он является определяющим при выборе. Узнать его можно, прочитав маркировку на изделии отечественного производства, которая соответствует ГОСТ 2246-70, или зарубежную маркировку по стандартам AWS.

Узнать его можно, прочитав маркировку на изделии отечественного производства, которая соответствует ГОСТ 2246-70, или зарубежную маркировку по стандартам AWS.

Так как в странах СНГ производство сварочной проволоки налажено очень хорошо, разберем сначала обозначения на изделиях отечественного производства. Для начала расшифруем буквенные обозначения:

Пример: СВ-08Г2С означает,

- СВ – сварная проволока;

- 08 – массовая доля легированных элементов в составе проволоки. В данном случае проволока содержит 0,08 % углерода;

- Г – в составе есть марганец;

- 2 – не более 2 % указанного перед цифрой элемента. В данном случае не более 2% марганца;

- С – в составе есть кремний. В данном случае после обозначения «С» не стоит цифра, это значит, что кремния в составе меньше 1%, но более 0,5 %.

Пример: СВ-06Х21Н7БТ означает Сварочная проволока, в составе которой 0,06 % углерода, 21 % хрома, 7 % никеля, легированная ниобием и титаном.

Пример: СВ-08Х19Н10МЗБ означает Сварная проволока, в составе которой 0,08 % углерода, 19 % хрома, 10 % никеля, 3 % молибдена, легирована ниобием.

Иногда в маркировке по современным стандартам алюминий обозначается буквой «А».

Пример: СВ-А97 – сварочная проволока, состоящая на 99,97 % из алюминия.

Пример: СВ-АК5 – сварочная проволока, состоящая на 95 % из алюминия и 5 % кремния.

Для заказа той или иной проволоки необходимо точно указывать маркировку. К сожалению, международные стандарты не так просто прочитать, как ГОСТовские, поэтому если не нашли нужную проволоку отечественного производства, обратитесь к специалисту, чтобы он вам подобрал зарубежный аналог.

Виды сварочной проволоки

Всего существует порядка 77 марок сварной проволоки отечественного производства, которые можно разделить на 3 основных категории:

Таким образом, проволока делится по области применения: одна используется для низколегированных сталей, другая – для углеродистых, третья – для сварки цветных металлов или сварки под флюсом.

Например, рассматриваемая выше проволока СВ-08Г2С является легированной, так как в ее состав входит более 2,5 % легирующих металлов: 2 % марганца и более 0,5 % кремния.

Присадочная проволока для сварки

Сварочная проволока является так называемым присадочным материалом. В процессе сварки двух элементов проволока подводится к месту шва и плавится вместе с кромками металлов, заполняя шов. Таким образом, присадочная проволока служит материалом, который восполняет потери на разбрызгивание металла при сварке. Помимо проволоки в качестве присадочного материала можно использовать присадочные прутки и ленты.

Основное требование при выборе присадочной проволоки – у нее должен быть максимально такой же химический состав, что и у свариваемых материалов. Например, необходимо обратить внимание на содержание углерода. От количества данного элемента зависит пластичность шва. Негативными примесями считаются сера и фосфор. Для обеспечения качественного надежного шва и длительного срока эксплуатации изделия состав присадочной проволоки должен быть максимально приближен к составу свариваемых металлов.

Второе требование – температура плавления присадочной проволоки должна быть немного ниже или такой же, как у свариваемых металлов. Обратите внимание на то, когда начинает плавиться проволока, если это происходит позже, чем у свариваемых металлов, то крайне велика вероятность, что металл на свариваемых элементах прожжется. И конечно, немаловажно, чтобы плавление происходило равномерно, тогда шов получится аккуратным (без дефектов) и более прочным. Если же температура плавления подобрана неверно, это грозит появлением трещин в сварочном шве, высокой зашлакованностью шва, разбрызгиванием металла кромок, и что самое худшее – наличием скрытых полостей внутри сварочного шва.

Общие требования к присадочной проволоке:

- Толщина присадочной проволоки должна соответствовать толщине свариваемых элементов.

- Проволока должна быть чистой, без окалины, ржавчины, следов масла или краски, других загрязнений.

- Проволока должна плавиться равномерно, не разбрызгиваясь.

- Получившийся сварной шов должен быть ровным, без трещин и пор в металле.

Чаще всего присадочная проволока используется при сварке в среде защитных газов, которые обеспечивают чистый и надежный шов, защищая сварочную ванну от кислорода. В качестве защитных газов можно использовать аргон, гелий, углекислый газ или смеси аргона и углекислого газа.

Проволока для аргонодуговой сварки цветных металлов должна иметь схожий состав. Например, для сварки алюминия используется проволока СВ-97, СВ-А85, СВ-АМц или ее зарубежные аналоги ER 1100 (OK Autrod 1070 (OK Autrod 18.01)). Данные материалы устойчивы к химическому и атмосферному воздействию, применяются два сваривания изделий из чистого алюминия или его пластичных сплавов (АД1, АМц).

Проволока для сварки полуавтоматом низколегированных сталей является лидером рынка расходных материалов для сварки, так как подавляющее большинство изделий из стали относятся к данной категории. Самой распространенной присадочной проволокой является уже известная нам СВ-08Г2С, которая производится как в обычном варианте – без покрытия, так и омедненной – с антикоррозионной защитой.

В процессе сварки присадочными проволоками используется флюс. Вещества под названием «флюсы» дают возможность сделать структуру шва максимально идеальной, защитив тем самым металл в районе шва от преждевременного разрушения. Благодаря флюсам поверхность металла в сварочной зоне бывает ровной и гладкой, а степень растяжимости металла в зоне сварочного шва высокой. Все это делает изделие более надежным и долговечным.

В качестве флюса используются:

- Борная кислота.

- Бура.

- Окислы кремния.

- Сера.

Чаще всего присадочная проволока продается в бухтах. Перед использованием ее необходимо выпрямить и разрезать на отрезки необходимой длины. Если проволока долгое время не будет использоваться, то ее необходимо защитить, обернув катушку специальной водонепроницаемой бумагой.

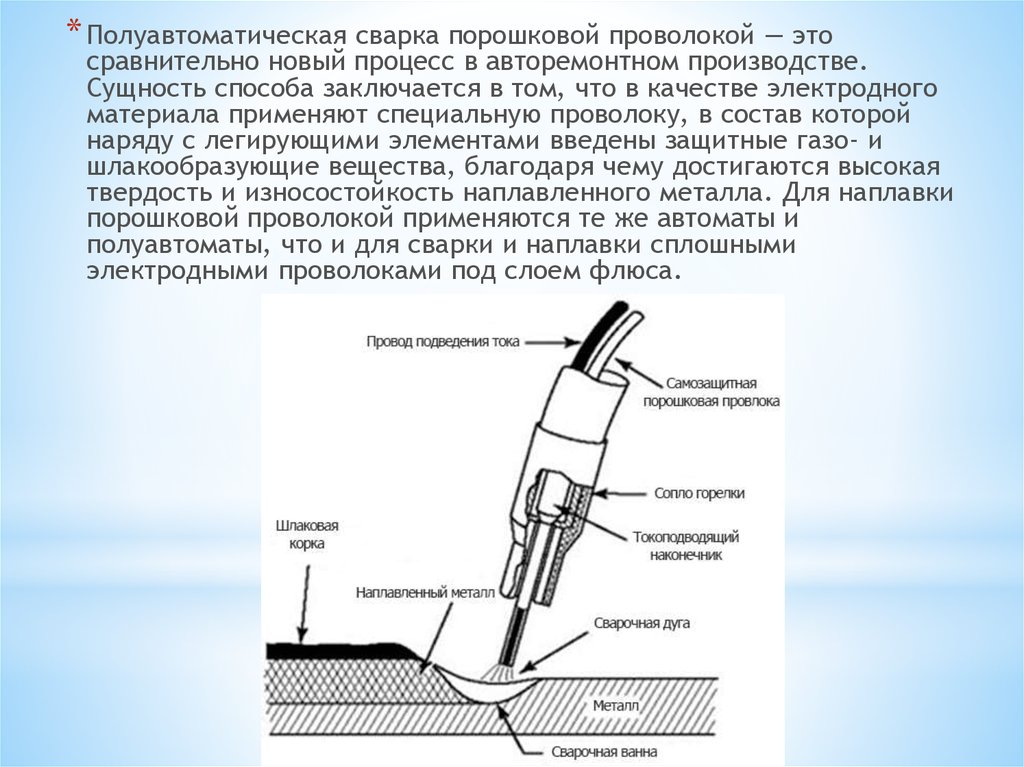

Порошковая проволока для сварки

Для усовершенствования процесса сварки в полевых условиях или открытых помещениях используют так называемую порошковую проволоку. Это дает возможность выполнять качественные швы, при этом затрачивая меньше сил и времени на механизацию процесса и очистку материала от брызг. Данный вид проволоки делится на два подвида: газозащитная порошковая проволока и самозащитная порошковая проволока.

Порошковая газозащитная проволока предназначена для сварки полуавтоматом и автоматом низколегированных и углеродистых сталей в среде защитного газа: углекислого газа или его смесях с аргоном.

Благодаря высокому проплавлению такую проволоку можно использовать для сварки угловых, нахлесточных и стыковых соединений практически за один проход. Преимуществами порошковой газозащитной проволоки являются низкий уровень разбрызгивания, шлаковая корка легко отделяется, высокую сопротивляемость пористости и нежелательным шлаковым включениям, стабильный струйный перенос.

Порошковые газозащитные проволоки делятся на такие типы:

Новые виды такой проволоки дают возможность достичь идеальной формы шва, низкого разбрызгивания, высокой скорости ведения шва, высокого коэффициента наплавления и малого дымления, если использовать их для сварки в защитных смесях с большим содержанием аргона.

Порошковая самозащитная проволока еще называется флюсовой или просто самозащитной. Ее сердечник содержит в себе все необходимые шлакообразущие, защитные и деоксидирующие присадки. В итоге отпадает необходимость использовать баллонный газ. Это значительно облегчает задачу, так как с использованием газа связано очень много проблем и опасностей. Порошковая проволока позволяет избежать ряда хлопот с хранением, аттестацией баллонов газа, их заправкой и перемещением с места на место.

Если при обычной сварке полуавтоматом защитная ванна образовывалась с помощью газового потока, который выходил из сопла горелки, то проволока для сварки без газа позволяет создать защиту другим способом – в процессе сварки испаряется флюс, находящийся в сердечнике проволоки, и образует защитный пузырь непосредственно в месте сварки. Его невозможно смыть потоком воздуха, поэтому такие проволоки применяются для сварки на открытом воздухе при сильном ветре.

Его невозможно смыть потоком воздуха, поэтому такие проволоки применяются для сварки на открытом воздухе при сильном ветре.

Преимущества порошковой самозащитной проволоки:

- Открытая дуга. Это дает возможность оператору следить за происходящим и перенаправлять наплавляемый металл.

- Гарантированно идеальный состав шва.

- Сваривать можно в любых положениях.

- Компактность оборудования, нет необходимости использовать баллоны с газом, а также оборудование для подачи газа и флюса.

- Специальное покрытие проволоки смазкой дает возможность противостоять механическому давлению роликов, которые подают материал в зону сварки.

Для наплавления открытой дугой используются проволоки диаметром 2,0 – 3,0 мм, а для наплавления под флюсом – диаметром 3,6 мм. Для сварки крупногабаритных изделий применяют проволоку диаметром 5,0 мм.

Технология сварки с использованием самозащитной проволоки не отличается от технологии с применением сплошной сварочной присадочной проволоки. Единственное ограничение – полуавтомат для сварки должен иметь режим No Gas.

Единственное ограничение – полуавтомат для сварки должен иметь режим No Gas.

Проволока для сварки стали

Омедненная проволока СВ-08Г2С используется для сварки трубопроводов, котлов, изделий из конструкционной стали, а также емкостей, которые в процессе эксплуатации будут находиться под высоким давлением. Также она хорошо себя зарекомендовала при работе с тонким металлом и сварке в любом положении. Устойчивость данной проволоки к растяжению находится в диапазоне 900 – 1350 МПа.

В приведенной ниже таблице указаны марки сварочной проволоки, которую можно использовать для сварки стали в условиях защиты газом – аргоном, углекислым газом или смеси этих газов.

Таблица 1. Проволока для сварки стали в защитных газах.

Проволока для сварки алюминия

Для сварки алюминия и его сплавов используется проволока, состоящая из чистого алюминия или с добавлением магния и кремния в зависимости от состава сплава, который сваривается. Чаще всего изделия бывают из алюминия (99%), алюминиево-магниевого сплава (4,8 – 6% магния и остальное алюминий) и алюминиево-кремниевого сплава (95% алюминия и 5% кремния). Для каждого из них подбирается своя проволока, это можно легко увидеть из таблицы.

Чаще всего изделия бывают из алюминия (99%), алюминиево-магниевого сплава (4,8 – 6% магния и остальное алюминий) и алюминиево-кремниевого сплава (95% алюминия и 5% кремния). Для каждого из них подбирается своя проволока, это можно легко увидеть из таблицы.

Проволока для аргонной сварки алюминия используется с флюсом, который может иметь такой состав – хлористый калий 27 – 33 %, хлористый литий 9 – 12 %, хлористый натрий 42 – 48 %, фтористый калий 12 – 16 %.

Таблица 2. Проволока для сварки алюминия и его сплавов.

Сварка деталей из алюминия распространена в пищевой промышленности.

Проволока для сварки нержавейки

Сварка изделий из нержавеющей стали или жаропрочных сплавов производится с помощью полуавтомата с использованием защитного газа. Сварочная проволока изготавливается из высоколегированной жаропрочной стали. В состав сварочной проволоки из нержавеющей стали входят кремний и углерод. Кремний обеспечивает прочность сварочного шва и его качество. Углерод не дает образовываться межкристаллической коррозии.

Углерод не дает образовываться межкристаллической коррозии.

Помимо кремния и углерода проволока из нержавейки может содержать хром и никель. Такая проволока более устойчива к коррозии. Она используется в машиностроении, пищевой и легкой промышленности, нефтепромышленности и судостроении.

Таблица 3. Сварочная проволока из нержавейки для сварки нержавеющих и жаропрочных сталей.

Проволока для сварки меди

Использование меди в промышленности и энергетическом машиностроении связано с исключительными свойствами меди противостоять коррозии в агрессивных средах. Чем чище состав металла, т.е. в нем больше меди и меньше примесей, тем устойчивость к коррозии выше. Именно поэтому к материалам на основе меди и к присадочным проволокам предъявляются повышенные требования.

В зависимости от количества примесей различают такие марки меди:

В связи с тем, что сварные швы изделий из чистой меди должны сохранить весь комплекс физических свойств, из-за которых этот металл используется, – теплопроводность, электропроводность, коррозионную стойкость и плотность, к сварочной проволоке предъявляются крайне строгие требования. А в процессе сварки шов не должен загрязняться примесями.

А в процессе сварки шов не должен загрязняться примесями.

Сварочная проволока для меди изготавливается из электролитической меди, а в процессе сварки может использоваться флюс из буры 48 – 53 %, хлористого натрия 32 – 38 %, борной кислоты 10 – 14 %.

Таблица 4. Проволока для сварки меди.

Проволока для сварки чугуна и сплавов никеля

Для сварки никеля хорошо подойдет проволока, легированная такими металлами, как марганец (не более 2%), кремний (не более 0,8 %), магний (не более 0,3 %) и титан (не более 0,1 %). Марганец необходим для раскисления и связывания серы, кремний делает металл более жидкотекучим, магний связывает те остатки серы, которые остались после марганца. Диаметр проволоки для сваривания никеля желательно выбирать равный половине толщины металла свариваемых изделий.

Чугун же трудносвариваемый металл, так как велика вероятность появления трещин в сварном шве. Выходом из ситуации стало использование для сварки проволок, покрытых цветными сплавами, или предварительный подогрев заготовок перед свариванием и использование порошковых проволок.

Таблица 5. Проволока для сварки чугуна и сплавов никеля.

Проволока для сварки титана

Для сварки титана используется холоднотянутая проволока из листового металла. Состав должен быть максимально приближен к составу основного материала. Чаще всего это присадочная порошковая проволока марки ППТ-1 и ППТ-3. Сама технология сварки титана подразумевает использование аргонодуговой сварки и неплавящегося вольфрамового электрода. Расход проволоки составляет 1,2 – 1,5 м на каждый погонный метр шва.

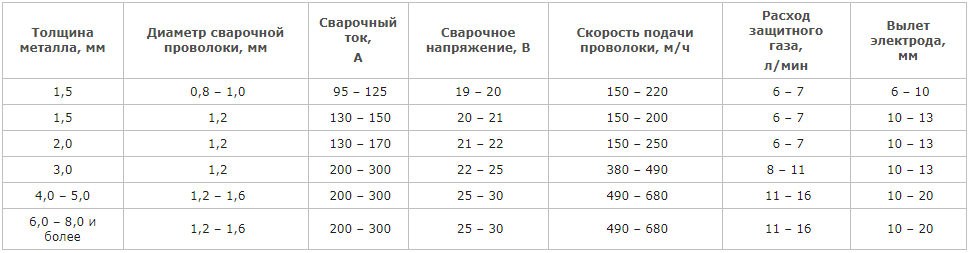

Диаметр сварочной проволоки

Диаметр присадочной проволоки подбирается в зависимости от толщины металла в свариваемых заготовках. Так если толщина изделия 3 – 5 мм, то берут проволоку 2 мм, если толщина 5 – 16 мм, то используют проволоку диаметром 3 – 4 мм. Для более толстых листов 7 – 25 мм можно использовать проволоку 7 мм толщиной.

Для сварочных полуавтоматов выпускается проволока в таких диаметрах: 0,6 мм, 0,8 мм, 1 мм, 1,2 мм, 1,6 мм.

Проволока для сварки с помощью электродов и присадочных прутков – 1,6 – 5 мм.

Самый широкий диапазон сварочной проволоки в категории порошковых проволок – 0,6 – 6 мм.

Помимо толщины изделия на требуемый диаметр сварочной проволоки также влияет сила тока, которая необходима для сварки в конкретном случае. Посмотреть, какие диаметры проволоки необходимо в том или ином случае можно в таблице ниже.

Таблица 6. Диаметр сварочной проволоки в зависимости от силы тока.

Выбор сварочной проволоки – очень ответственная задача. Если предоставленные таблицы все равно не помогли вам разобраться в вопросе, какую проволоку использовать, то лучше обратитесь за помощью к специалисту.

Как выбрать проволоку для полуавтомата

Профессиональные сварщики для работы часто используют сварочную проволоку. Их применение в некоторых задачах дает более точные соединения, особенно с ответственными конструкциями и нержавейкой. Интернет-магазин WeldМаркет знает ответы на вопросы: как выбрать проволоку для полуавтомата, где взять (достать) проволоку, где можно купить качественную проволоку с доставкой по Киеву или Украине. Поэтому предлагает лучшие условия для покупки оптом и в розницу.

Интернет-магазин WeldМаркет знает ответы на вопросы: как выбрать проволоку для полуавтомата, где взять (достать) проволоку, где можно купить качественную проволоку с доставкой по Киеву или Украине. Поэтому предлагает лучшие условия для покупки оптом и в розницу.

Проволка или проволока сварная

Название произошло от способа изготовления, что значит, производство заключается в волочении, от этого и существует третье «о». Это проволока из специального материала, поставляемая как моток, катушка, бобина или прутьями. Бывает цельной, полой или со специальным вкраплением. Материал изготовления — металл (алюминий, латунь, сплавы и т.д.). Сварщики определяют свой выбор, прежде всего, по соответствию присадки и свариваемого материала, типу аппарат, будь то для полуавтомата с газом, или без, может работа инвертором, где дуговая сварка.

Разбор проволоки

Существует три вида проволоки для сварки, производимой как указывает сертификат, согласно ГОСТ 2246-70. На каком варианте остановить выбор, как понять, что нужна эта марка, как определить, что лучше, разберем ниже каждый параметр.

На каком варианте остановить выбор, как понять, что нужна эта марка, как определить, что лучше, разберем ниже каждый параметр.

Сварную проволоку классифицируют по нескольким параметрам: структура, химическое наполнение, область применения. Назначение в применении разделяют на общее специальное (для всех марок сталей и наплавки), а второй вариант для специальных сплавов, чугунных деталей, работы в воде или необходимостью формировать шов принудительно.

Структура и наполнение

- Со сплошным сечением. Для изготовления применяется сталь, медь, сплавы этих металлов. Получают методом холодного проката. Из таких заготовок делают производство электродов. Использование проволоки для автоматической сварки и для полуавтомата с защитными газами.

- Порошковая. Тонкая трубка, заполнение внутри флюс, металлический порошок (в пределах от 15 до 40 процентов). Наполнение при возгорании дуги образует облако защитного газа в рабочей среде, защищая от окисления наплавку.

На выходе небольшое количество легко удаляемого шлака.

На выходе небольшое количество легко удаляемого шлака. - Активированная. Трубчатая форма, химический состав начинки из добавок солей и окислов щелочных металлов (максимально до 7%). Обеспечивают поддержку горения дуги, быстрый розжиг, газ создает защитную среду. Чаще всего основу производят из низкоуглеродистой стали.

Существует еще титановая проволока, исключительно применима для сваривания изделий из титана. Вышеупомянутый ГОСТ 2246 регламентирует такие показатели как диаметр и его отклонения, разные варианты марок для типов сталей (низкоуглеродистой, легированной, высоколегированной). По назначению, виду поверхности, технических требований по химическому составу, применение к определенным видам свариваемых работ, с указанием какой аппарат сварки металлов необходим.

Виды

Важно знать из какого материала изготовлена проволока ведь от этого зависит область ее применения, вариант работы с каким аппаратом. Есть пять видов.

- Стальная.

Наибольшее количество марок. Высоколегированная сталь, в составе хром, никель. Диаметр прутьев от 0,3мм до наибольших по ГОСТ 2246-70 — 12мм. Производят сплошную, порошковую проволоку. Варят среднелегированную и низколегированную сталь, высоколегированную, низкоуглеродистую для аналогичных составов проволок. Отличительная черта — высококачественные швы, отсутствие трещинок, стойкость к коррозии, малое количество разбрызгивания при работе, поддержание стабильного горения дуги. Используют сварку под флюсами и с газовой средой во время легирования с никелем, марганцем, хромом.

Наибольшее количество марок. Высоколегированная сталь, в составе хром, никель. Диаметр прутьев от 0,3мм до наибольших по ГОСТ 2246-70 — 12мм. Производят сплошную, порошковую проволоку. Варят среднелегированную и низколегированную сталь, высоколегированную, низкоуглеродистую для аналогичных составов проволок. Отличительная черта — высококачественные швы, отсутствие трещинок, стойкость к коррозии, малое количество разбрызгивания при работе, поддержание стабильного горения дуги. Используют сварку под флюсами и с газовой средой во время легирования с никелем, марганцем, хромом. - Алюминиевая. Сертификат соответствия для выпуска ГОСТ 7871-75. Возможны разные добавления, такие как магний, медь, кремний, хром. Варят в защитных газовых средах, чаще предназначается для полуавтомата. Свариваемые изделия в большинстве состоят из сплавов, где размер содержания кремния не более 3%, медь порядка 4%. Легирующие присадки наделяют качествами прочности, сам по себе алюминий антикоррозионный метал, а значит, этим свойством обладают швы.

Область применения газосварки алюминиевой проволокой востребованы варить авто, именно кузов автомобиля.

Область применения газосварки алюминиевой проволокой востребованы варить авто, именно кузов автомобиля. - Омедненная. Сварная проволока самого популярного вида изготавливается из стали Св-08Г2С, не менее востребованы низкоуглеродистые и низколегированные марки с омеднением. Работы проводят с защитной средой, чаще сваривают высоколегированные и углеродистые типы сталей. Толщина проволоки от 0,6 до 2 мм. При сварочных работах такое покрытие помогает стабильности и повторному розжигу дуги при различных режимах. Неоспоримый плюс этого вида, в уменьшенном расходе наконечников для любых сварочных аппаратов.

- Порошковая. Работают вне газовой среды. Полая труба внутри с порошком, различают 5 видов:

— рутиловая (двуокись титана), варят сталь со средними показателями углерода.

— рутил-флюоритная (двуокись титана с плавиковым шпатом), для низколегированных сталей.

— рутиловая органическая, для низкоуглеродистых деталей.

— флюоритная (с плавиковым шпатом), сваривают низколегированную, низкоуглеродистую сталь.

— флюоритно-карбонатная (с добавкой соли угольной кислоты), работа с ответственными конструкциями низколегированных, низкоуглеродистых сталей.

Достоинство порошковой проволоки в высоком качестве сварочного шва, соединения, легкости удаления шлаков, стабильностью дуги.

- Вольфрамовая. Вольфрам по своим свойствам тугоплавкий металл (температура ее плавления очень высока), используют проволоку при производстве приборов освещения и электрических. Диаметр от 0,05 до 1,5мм, существуют более тонкие, называются нити. При работах вольфрамовой проволокой не происходит испарений, это качество используют при изготовлении спирали, катода в приборах накаливания.

Маркировка

Для более точного понимания что выбираем, какую проволоку, как определить ее состав, существует ее маркировка. Каждый завод сварочных проволок наносит на готовое изделие. Первые две буквы говорят, для чего предназначена проволока (например СВ — для сваривания), цифры — процентное содержание других элементов в сотых долях процента. Следующее буквенное значение — присутствие какого элемента (например А — азот) и рядом численное значение в процентах. Далее указание возможного дополнительного элемента, отсутствие цифры у которого означает в составе от 0,5 до 1%. В самом конце литера А — показывает классы, означает высокое качество с минимальным содержанием вредных элементов. При удвоении этой буквы — самая высокая степень очистки.

Следующее буквенное значение — присутствие какого элемента (например А — азот) и рядом численное значение в процентах. Далее указание возможного дополнительного элемента, отсутствие цифры у которого означает в составе от 0,5 до 1%. В самом конце литера А — показывает классы, означает высокое качество с минимальным содержанием вредных элементов. При удвоении этой буквы — самая высокая степень очистки.

Ниже описание буквенных расшифровок, входящих в состав легированных элементов:

- Б — ниобий;

- В — вольфрамовые добавки;

- Г — марганцевые;

- Д — медные;

- М — молибденовые;

- С — кремниевые;

- Т — титановые;

- Х — хромовые;

- Н — никелевые;

- Ф — ванадиевые;

- Ц — циркониевые;

- Ю — алюминиевые.

Учет расхода, принцип работы, как заправить

Расход проволоки при сварке полуавтоматом — это величина, установленная и справочная. Норма расхода проволоки при сварке измеряется в единице массы на 1 погонный метр готового шва. Расход определен в конструкторской документации для каждого типа аппарата, с размерами заготовок (толщине металла), типу соединения, при расположении шва внизу (наплавочный показатель). В иных пространственных положениях применяют корректирующие коэффициенты. Все нормы табличные и должны учитываться особенности будущей сварки.

Расход определен в конструкторской документации для каждого типа аппарата, с размерами заготовок (толщине металла), типу соединения, при расположении шва внизу (наплавочный показатель). В иных пространственных положениях применяют корректирующие коэффициенты. Все нормы табличные и должны учитываться особенности будущей сварки.

Принцип работы в равномерной подаче (выталкивается) сварной элемент по системе, соответствующей типу аппарата, через сопло с газовой средой, или среду создают испаряющиеся элементы при нагреве, в электрическую дугу, после которой идет непосредственно формирование шва.

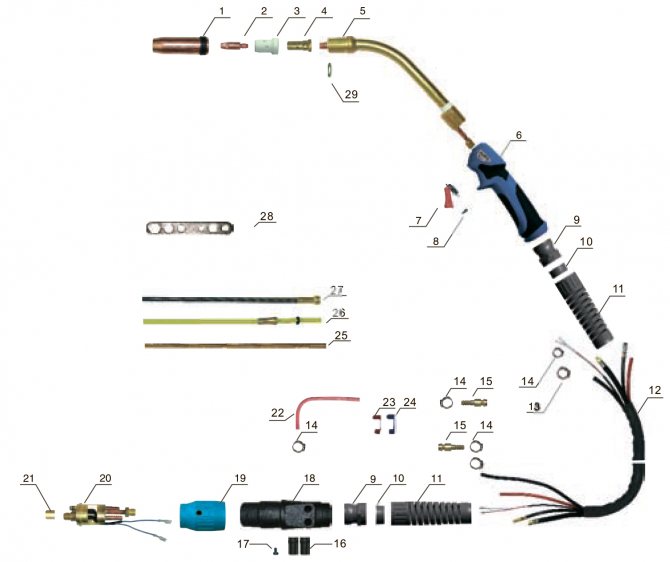

Ответ как заменить (заправить) проволоку в полуавтомат очень прост, все в простых 4 шагах:

- Придерживать конец при надевании катушки;

- Проволоку подать в конец ролика;

- Подключит режим холостого хода без газа на максимуме скорости;

- Поверить отсутствие застревания в рукаве или токосъёмнике.

В каких же магазинах можно купить сварочную проволоку. Все такие разные, где взять ту, которая лучшая, как достать от производителя, быть уверенным, что проводились испытания. Купить проволоку в интернет-магазине WeldМаркет легко. Магазин предлагает не только каталог сварочных проволок для ознакомления, но и лучшее качество, цены от завода, своих консультантов для совершения приятных и качественных покупок. Украина может быть спокойна, пока Киев расположил магазин сварочных материалов в своей черте.

Все такие разные, где взять ту, которая лучшая, как достать от производителя, быть уверенным, что проводились испытания. Купить проволоку в интернет-магазине WeldМаркет легко. Магазин предлагает не только каталог сварочных проволок для ознакомления, но и лучшее качество, цены от завода, своих консультантов для совершения приятных и качественных покупок. Украина может быть спокойна, пока Киев расположил магазин сварочных материалов в своей черте.

Как рассчитать наилучшее сечение проводов для автомобильного усилителя

Я принадлежу к культуре прекрасных образов и звуков, и мне нравится распространять информацию.

Я с детства возился с электроникой, начиная с разборки и сборки телевизоров и радиоприемников. Я всегда снова собирал их вместе и работал. Подростком я прошел курсы радио и электроники и стал радиолюбителем. Я работал в школьной постановочной бригаде, управляя звуком, светом и кинопроектором. После колледжа я присоединился к рок-н-ролльной группе в качестве звукорежиссера и научился таскать с собой и управлять оборудованием, благодаря которому музыка звучит хорошо и громко.

Работая в музыкальном магазине в Остине, штат Техас, я несколько лет занимался производством, установкой, ремонтом и эксплуатацией звуковых систем. Нашими клиентами были студии звукозаписи, ночные клубы и гастролирующие группы. В конце концов я вернулся в Шарлоттсвилль, штат Вирджиния, и открыл небольшую студию звукозаписи. В 2006 году я, наконец, пришел в себя и устроился на эту работу в Crutchfield. На самом деле они платят мне за то, чтобы я болтал, разглагольствовал и объяснял, что мне нравится в музыке, электронике и хорошем звуке.

Учитывая мой опыт, меня заставили писать о некоторых из самых сложных электронных продуктов, которые продает Кратчфилд: автомобильные усилители, процессоры цифровых сигналов, электропроводка, профессиональные звуковые микшеры и акустические системы.

Подробнее о Buck

- Начал работу в компании Crutchfield в 2006 г.

- Прошел тщательное обучение внутренних консультантов, изучив все тонкости различных продуктов

- Разработал и организовал электрические схемы сабвуферов Crutchfield

- Получает актуальную информацию, посещая тренинги для поставщиков по новым продуктам

- Получение сертификата MECP (сертифицированный профессионал в области мобильной электроники)

- Автор десятков статей о Crutchfield и сотен презентаций продуктов, в основном посвященных автомобильным аудиоусилителям и профессиональному аудиооборудованию

- Отвечает на многие вопросы клиентов, размещенные в комментариях к его статьям

- Звукорежиссер на пенсии с многолетним опытом создания хорошего звука для других людей

- С 1999 по 2018 год также работал оператором видеокамеры на футбольных и баскетбольных матчах Университета Вирджинии

Еще от Бака Померанца преобразователь (LOC)?

Лучшие монофонические усилители 2023 года

Лучшие 4-канальные автомобильные усилители 2023 года

Схемы подключения сабвуфера

Esquemas de cableado para subwoofers

Для правильной работы усилителю необходимо, чтобы его силовая и заземляющая проводка были достаточно большими, чтобы удовлетворить потребность в электрическом токе. Какой калибр провода (толщина) использовать для силовых кабелей, зависит от того, какой ток ваша система будет потреблять, и от того, как долго будет проходить проводка.

Какой калибр провода (толщина) использовать для силовых кабелей, зависит от того, какой ток ваша система будет потреблять, и от того, как долго будет проходить проводка.

U

Понимание потребностей вашей системы может помочь вам понять, когда лучше выбрать провод 4-го калибра вместо провода 8-го калибра. Сделайте немного математики, а затем сверьтесь с нашей таблицей размеров проводов ниже. Конечно, если вы ищете новый автомобильный усилитель, мы перечисляем рекомендуемый комплект проводки для каждого усилителя.

Формулы для расчета потребляемого тока

Чтобы определить приблизительный потребляемый ток (в амперах) вашего усилителя, вы должны сначала рассчитать общую мощность системы. Умножьте количество каналов на количество среднеквадратичных ватт на канал. Если у вас несколько усилителей, сложите общую среднеквадратичную мощность, чтобы получить общую сумму.

Вообще говоря, существует два типа усилителей — класса D и класса AB — поэтому есть две формулы для расчета потребляемого тока. (Вы можете прочитать подробное объяснение под диаграммой.) Вы используете формулу, применимую к вашему усилителю. Если вы не знаете, к какому классу относится ваш усилитель, используйте расчеты класса AB для получения наиболее безопасного результата.

(Вы можете прочитать подробное объяснение под диаграммой.) Вы используете формулу, применимую к вашему усилителю. Если вы не знаете, к какому классу относится ваш усилитель, используйте расчеты класса AB для получения наиболее безопасного результата.

Усилитель класса D: общая среднеквадратичная мощность , деленная на 0,75 А. Эффективность, деленная на 13,8 В, равна потребляемому току в амперах.

Полученное значение является приблизительным максимальным потреблением тока вашей системой, независимо от того, какой тип усилителя у вас есть. Сравните это число с числами в столбце «Ампер» в таблице ниже. Теперь определите длину кабеля, которая вам понадобится — это расстояние от аккумулятора до места установки усилителя. Сопоставьте эти два рисунка в таблице, чтобы определить, какой калибр кабеля вам нужен.

AWG: Обратите внимание, что наши размеры соответствуют размерам AWG (американский калибр проводов). Чем меньше номер калибра, тем толще провод. 1/0 («один-ноль») – это обычное название провода нулевого калибра; 2/0 («две ноты») для провода калибра 00.

1/0 («один-ноль») – это обычное название провода нулевого калибра; 2/0 («две ноты») для провода калибра 00.

Нагрузочная способность: Чем больше провод, тем больший ток он может нести. Иногда это называют его «емкостью». Это основная предпосылка здесь. Чем больше мощность в вашей системе и чем большее расстояние вам нужно, чтобы она прошла, тем длиннее провод, который вам нужен, чтобы доставить ее туда.

Калькулятор размера провода

Примечание: Эта таблица предназначена только для многожильного медного провода . Омедненный алюминиевый провод (CCA) не может выдержать такой ток, как медный провод того же сечения. Использование провода CCA обычно означает, что вам потребуется больший размер для передачи того же количества тока, особенно в некоторых из более длинных проводов.

Более подробное объяснение

Вот объяснение формул, которые мы используем, если вам нужна дополнительная информация. Вычислить общую мощность усилителя несложно, но другие части могут сбивать с толку.

Вычислить общую мощность усилителя несложно, но другие части могут сбивать с толку.

Расчет тока: закон Джоуля

Сила тока (Ампер) равна мощности (Ватт), деленной на Напряжение (В)

Но ни один усилитель не имеет КПД на 100%

Приведенная выше формула сама по себе не учитывает неэффективность присущие производству энергии. Это необходимо учитывать.

Ток (Ампер) равен мощности (Ватт), деленной на Эффективность усилителя (X%), деленной на Напряжение (Вольты)

Принимая во внимание эту неэффективность для каждого класса усилителя, мы получаем формулы, перечисленные выше:

Формула для усилителей класса D

КПД типичного усилителя класса D составляет около 75%, что означает, что около трех четвертей генерируемой им мощности преобразуется в аудиовыход, а одна четверть мощности теряется в виде тепла. Таким образом, если усилитель выдает 400 Вт, он на самом деле потребляет около 533 Вт мощности от своего источника, и проводка усилителя должна быть достаточно большой, чтобы справиться с этим потреблением.

- Потребляемый ток усилителя класса D равен его среднеквадратичной выходной мощности, деленной на 75% КПД, деленной на 13,8 В

Формула для усилителей класса AB

КПД типичного усилителя класса AB составляет около 50 %. Это означает, что около половины генерируемой им мощности используется для аудиовыхода, а другая половина мощности теряется в виде тепла. Таким образом, если усилитель выдает 400 Вт, он на самом деле потребляет около 800 Вт мощности от своего источника, и проводка усилителя должна быть достаточно большой, чтобы справиться с этим потреблением.

- Потребляемый ток усилителя класса AB равен его среднеквадратичному выходному значению, деленному на 50 % КПД, деленному на 13,8 В

Автомобильное напряжение не 12 вольт и не 14,4 вольт

А 13,8? Да, у транспортных средств есть 12-вольтовая электрическая система, но мы предполагаем, что транспортное средство работает, а это означает, что его генератор поднимет напряжение системы примерно до 13,8 вольт. Это лучшее реальное представление электроснабжения автомобиля. Деление на 12 приводит к большему числу, что может указывать на большее сечение провода, но часто оно находится в том же цветовом диапазоне на диаграмме. Производители используют 14,4 вольта в спецификации своего оборудования, чтобы преувеличить номинальную мощность.

Это лучшее реальное представление электроснабжения автомобиля. Деление на 12 приводит к большему числу, что может указывать на большее сечение провода, но часто оно находится в том же цветовом диапазоне на диаграмме. Производители используют 14,4 вольта в спецификации своего оборудования, чтобы преувеличить номинальную мощность.

Сопротивление увеличивается с увеличением длины провода

Причина, по которой кабели разной длины имеют разные номинальные значения, заключается в том, что электрическое сопротивление, присущее всем проводам, увеличивается по мере увеличения длины кабеля, пока не заставит напряжение упасть ниже допустимого уровня. В этот момент увеличение размера силового кабеля восстановит напряжение до заданного уровня.

Размер провода имеет значение для протекания тока

Наконец, по словам ребят из нашей службы технической поддержки, основным ограничением производительности в большинстве установок усилителей является подача тока — либо слабое заземление, либо недостаточное сечение провода. Установка проводов слишком малого сечения приводит к снижению производительности, потенциальному сокращению срока службы подключенных компонентов (вашего усилителя и динамиков) и потенциальной угрозе безопасности.

Установка проводов слишком малого сечения приводит к снижению производительности, потенциальному сокращению срока службы подключенных компонентов (вашего усилителя и динамиков) и потенциальной угрозе безопасности.

С другой стороны, установка проводов слишком большого диаметра не имеет недостатков и дает возможность повысить производительность. Очевидно, что нет необходимости покупать проводку 2-го калибра, когда подойдет 10-й. Такой перебор был бы пустой тратой денег. Но если бы диаграмма могла наклоняться в любом направлении между двумя размерами, разумным выбором был бы выбор большего размера провода.

Какой размер провода динамика мне нужен?

Проводка динамиков тоже имеет значение. Сигнал и питание, выходящие из вашего усилителя, не должны иметь препятствий на пути к вашим динамикам и сабвуферам. При замене или прокладке новой проводки динамиков мы рекомендуем использовать:

- провода калибра 18, 16 или 14 для динамиков

- провода калибра 16, 14 или 12 для сабвуферов

чем больше ток вы пропускаете через него, тем больший размер вы должны использовать. Например, если ваш усилитель находится в багажнике, и вы отправляете 100 Вт на передние динамики, вам подойдет провод 14-го калибра. Но если мощность усилителя всего 50 Вт, подойдет и 16-й калибр.

Например, если ваш усилитель находится в багажнике, и вы отправляете 100 Вт на передние динамики, вам подойдет провод 14-го калибра. Но если мощность усилителя всего 50 Вт, подойдет и 16-й калибр.

Позвольте нам помочь вам получить то, что вам нужно

Теперь, когда у вас есть некоторое представление о том, сколько проводки усилителя вам нужно, приобретите наш выбор проводки усилителя и аксессуаров. У нас есть комплекты проводки усилителя, распределительные блоки и все остальное, что вам нужно. А если у вас возникнут вопросы по составлению списка покупок, свяжитесь с нашими консультантами по телефону или в чате — информация вверху этой страницы. Если вы хотите узнать больше об установке усилителя, ознакомьтесь с нашим руководством по установке усилителя

Выберите правильный силовой кабель для сокращения времени простоя при роботизированной сварке

Обновлено: Опубликовано:

При роботизированной сварке MIG ключевое значение имеет минимизация времени простоя. Это снижает затраты и повышает эффективность, чтобы помочь операции достичь своих производственных целей. Получение наилучшей производительности частично зависит от используемого оборудования. Например, наличие подходящей роботизированной горелки MIG и кабеля питания имеет решающее значение.

Существует несколько факторов, которые необходимо учитывать при выборе правильного типа пистолета и длины кабеля для конкретного применения. Важно расставить приоритеты, поскольку использование кабеля неправильной длины может вызвать проблемы, начиная от преждевременного выхода из строя кабеля и заканчивая плохой подачей проволоки.

Обычный пистолет в сравнении со сквозным пистолетом

Прежде чем выбрать длину кабеля питания, сначала подумайте, что лучше подходит для данного применения: обычный пистолет или роботизированный пистолет. Каждый стиль имеет свои преимущества и ограничения.

Системы роботизированной сварки со сквозным плечом стали более распространенными, поскольку все больше производителей оборудования развивают этот стиль по сравнению с обычными роботами. Однако роботизированные сварочные системы со сквозным плечом позволяют устанавливать как сквозной, так и обычный пистолет. В некоторых приложениях последний вариант является лучшим выбором.

При выборе между ними учитывайте доступное пространство и схему расположения сварочных ячеек, доступ к стыку и тип свариваемого материала.

Обычные пистолеты часто могут лучше получать доступ к соединениям и/или маневрировать вокруг инструментов или креплений, недоступных для сквозного пистолета. Обычные пистолеты также могут быть дешевле и быстрее в установке, хотя они требуют надлежащей прокладки кабелей. Они также требуют больше места, поэтому обычно не являются лучшим выбором для небольших сварочных ячеек.

Они также требуют больше места, поэтому обычно не являются лучшим выбором для небольших сварочных ячеек.

Сквозные пистолеты хорошо работают в тех случаях, когда необходим глубокий доступ к детали или приспособлению. Поскольку они не имеют монтажного рычага и занимают меньше места, они также имеют преимущества в небольших сварочных ячейках. Конструкция пистолета с силовым кабелем, проходящим через руку робота, предотвращает избыточное провисание кабеля, что обычно помогает ему прослужить дольше, чем обычный силовой кабель. Пистолеты

со сквозным плечом хорошо работают в тех случаях, когда необходим глубокий доступ к детали или приспособлению.Выбор правильной длины кабеля

Выбор правильной длины кабеля имеет решающее значение для обоих типов пистолетов, и на выбор влияет множество факторов. К ним относятся механизм подачи проволоки, марка и модель робота, а также артикуляция робота.

Правильная длина кабеля помогает предотвратить проблемы с подачей проволоки, которые могут привести к простоям и излишним трудозатратам и/или затратам на запчасти для решения проблемы. Неправильный кабель может еще больше увеличить затраты и время простоя из-за преждевременного выхода кабеля из строя.

Неправильный кабель может еще больше увеличить затраты и время простоя из-за преждевременного выхода кабеля из строя.

При использовании обычного пистолета слишком короткий кабель вызывает натяжение, что может привести к преждевременному выходу из строя компонентов тросового узла. Это также может привести к перегрузке сцепления или робота, что приведет к отправке сигнала обнаружения столкновения, который остановит робота, что приведет к ненужному простою. Слишком длинный трос также является проблемой, потому что он может зацепиться за инструмент или привести к лишнему весу, который увязнет в монтажном рычаге, что может привести к перегрузке сцепления.

При использовании пистолета со сквозным плечом слишком короткий трос с видимым натяжением также вызывает проблемы. Выберите кабель, который позволяет манипулятору робота двигаться с некоторым провисанием. Но помните, слишком большая слабина может быть такой же проблемой, как и слишком маленькая слабина.

При выборе надлежащей длины кабеля для сквозного пистолета важно знать марку и модель робота, марку и модель устройства подачи, а также размеры системы. Если какое-либо нестандартное оборудование или инструменты установлены на лицевой стороне робота, например, захват или камера, это изменяет толщину пластины и, следовательно, влияет на необходимую длину кабеля, требуя его увеличения. Также важно знать, где установлен механизм подачи проволоки по отношению к отливке робота, чтобы обеспечить правильную длину кабеля.

Если какое-либо нестандартное оборудование или инструменты установлены на лицевой стороне робота, например, захват или камера, это изменяет толщину пластины и, следовательно, влияет на необходимую длину кабеля, требуя его увеличения. Также важно знать, где установлен механизм подачи проволоки по отношению к отливке робота, чтобы обеспечить правильную длину кабеля.

При выборе правильной длины троса для обычного пистолета требуется та же самая информация: производитель и модель робота, производитель и модель механизма подачи. Кроме того, подумайте о том, где фидер установлен на роботе или даже удаленно, так как и то, и другое влияет на длину кабеля.

Для обоих типов пистолетов устройство подачи следует регулировать каждый раз при замене троса, чтобы обеспечить правильное провисание троса. Неправильная регулировка механизма подачи проволоки может привести к тому, что кабель окажется слишком натянутым или слишком длинным для данного применения, что приведет к преждевременному выходу из строя и потенциальному повреждению робота или механизма подачи проволоки.

Устранение этих проблем в начале процесса может помочь избежать гораздо большего времени простоя и затрат в дальнейшем.

Основные передовые методы

Соблюдение некоторых передовых методов может помочь продлить срок службы кабеля питания, сократить время простоя и повысить производительность. Многие передовые методы связаны с программированием автоматизированной системы сварки.

При использовании пистолетов со сквозным манипулятором выбор вращающегося кабельного соединения может помочь снизить нагрузку на систему.Часто кабели выходят из строя из-за того, что они были настроены на отказ — система требует слишком многого от кабеля. Убедитесь, что робот не поворачивается слишком далеко в любом направлении, чтобы избежать избыточной нагрузки на кабель, будь то обычная или сквозная роботизированная пушка.

Также важно ограничить движения оси пять (изгиб) и оси шесть (вращение), чтобы продлить срок службы кабеля. Суставы робота становятся меньше по мере продвижения от основания к запястью. Используйте более крупные соединения ближе к основанию, насколько это возможно, и полагайтесь на более мелкие соединения только тогда, когда это необходимо для достижения сварного шва.

Используйте более крупные соединения ближе к основанию, насколько это возможно, и полагайтесь на более мелкие соединения только тогда, когда это необходимо для достижения сварного шва.

Кроме того, при использовании обычного пистолета используйте систему управления кабелем, чтобы не допустить слишком большого провисания кабеля. При слишком большом провисании кабель будет тереться обо все вокруг и, возможно, зацепится за крепление. Когда робот движется с производственной скоростью, он может сломать кабель или крепление. Системы управления кабелем могут иметь форму отдачи с регулировочной ручкой и шкивом, что позволяет обслуживающему персоналу или сварщику регулировать положение (длину) и натяжение силового кабеля.

При использовании пистолета со сквозным плечом выберите вращающееся соединение силового кабеля, чтобы уменьшить нагрузку на систему. Unicables обычного типа обычно поставляются с обжимным или сплошным соединением, которое ограничивает возможности вращения и создает нагрузку на кабель при кручении.

На выходе небольшое количество легко удаляемого шлака.

На выходе небольшое количество легко удаляемого шлака. Наибольшее количество марок. Высоколегированная сталь, в составе хром, никель. Диаметр прутьев от 0,3мм до наибольших по ГОСТ 2246-70 — 12мм. Производят сплошную, порошковую проволоку. Варят среднелегированную и низколегированную сталь, высоколегированную, низкоуглеродистую для аналогичных составов проволок. Отличительная черта — высококачественные швы, отсутствие трещинок, стойкость к коррозии, малое количество разбрызгивания при работе, поддержание стабильного горения дуги. Используют сварку под флюсами и с газовой средой во время легирования с никелем, марганцем, хромом.

Наибольшее количество марок. Высоколегированная сталь, в составе хром, никель. Диаметр прутьев от 0,3мм до наибольших по ГОСТ 2246-70 — 12мм. Производят сплошную, порошковую проволоку. Варят среднелегированную и низколегированную сталь, высоколегированную, низкоуглеродистую для аналогичных составов проволок. Отличительная черта — высококачественные швы, отсутствие трещинок, стойкость к коррозии, малое количество разбрызгивания при работе, поддержание стабильного горения дуги. Используют сварку под флюсами и с газовой средой во время легирования с никелем, марганцем, хромом. Область применения газосварки алюминиевой проволокой востребованы варить авто, именно кузов автомобиля.

Область применения газосварки алюминиевой проволокой востребованы варить авто, именно кузов автомобиля.