Калибровка манометров: Методика поверки и калибровки манометров давления

alexxlab | 09.11.2019 | 0 | Разное

Методика поверки и калибровки манометров давления

Нормальная работа производства в огромной мере зависит от надежности измерительных приборов, используемых эксплуатационным персоналом. Одна из первейших обязанностей прибористов заключается в том, чтобы каждый из приборов, применяемых для контроля технологических процессов, обеспечивал точные показания.

Стандартным методом обеспечения точности приборов, таких как манометры, является их поверка и калибровка.

Рекомендуем разобраться с тем, что такое давление и изучить каталог приборов для измерения давления.

Калибровка манометров

Процесс калибровки можно, в целом, разделить на два основных этапа: поверка показаний прибора по известному эталону или входным данным, и регулировка прибора до тех пор, пока его показания не будут равны или пропорциональны известным входным данным. Сама калибровка состоит из ряда поверок и регулировок. Когда прибор откалиброван, это значит, что он может точно давать действительное значение измеряемого параметра.

Основное оборудование, требуемое для калибровки большинства манометров, включает образцовый прибор, регулируемый источник давления, средства подсоединения манометра к источнику давлению и образцовому прибору, а также инструменты, необходимые для регулировки механизмов манометра. Образцовые средства измерений (измерительные приборы) предназначены для передачи размеров единиц физических единиц от эталонов рабочим измерительным приборам. Они служат для поверки и градуировки по ним других средств измерений.

Рабочие средства измерений (измерительные приборы) предназначены для измерений в промышленности. По точности эти средства разделяют на лабораторные (повышенной точности) и технические.

Поверка манометров

Поверка — определение погрешностей средства измерений и установление его пригодности к измерению. Если погрешность средства измерений выше допустимой, оно для дальнейших измерений непригодно. При поверке манометров образцовые приборы обеспечивают получение исходных показаний, с которыми сравнивают показания поверяемых приборов, т. е. производится непосредственное сличение поверяемого прибора с образцовым. Тремя наиболее распространёнными типами образцовых приборов являются: U-образные манометры, грузопоршневые манометры и образцовые деформационные манометры.

При поверке манометров образцовые приборы обеспечивают получение исходных показаний, с которыми сравнивают показания поверяемых приборов, т. е. производится непосредственное сличение поверяемого прибора с образцовым. Тремя наиболее распространёнными типами образцовых приборов являются: U-образные манометры, грузопоршневые манометры и образцовые деформационные манометры.

Использование для поверки U-образного манометра

U-образные манометры являются простыми, точными приборами для измерения давления. Измеряемая величина давления в U-образном манометре уравновешивается и определяется столбом рабочей жидкости, равным сумме столбов в обоих коленах трубки. Наиболее часто в манометрах в качестве жидкости используется вода, ртуть и приборное масло. Диапазон давлений, измеряемых манометром, определяется двумя факторами: высотой трубки манометра и типом жидкости в трубке. Различия жидкостей по весу обуславливает различие в давлении, создаваемом каждой жидкостью. Результат измерения давления обычно выражается в миллиметрах водяного или ртутного столба.

1 — калибруемый прибор, 2 — U-образный манометр, 3 — гибкая трубка; 4 — тройник Гибкая трубка и тройник служат для соединения манометра с поверяемым прибором и источником давления, который в изображенном выше примере представляет систему сжатого воздуха КИП. Регулятор давления воздуха КИП регулирует давление, прилагаемое во время калибровочного процесса. Поскольку трубка, прикрепленная в регулятору воздуха, соединена с U-образным манометром и с прибором, на оба прибора подается одно давление.

Использование для поверки грузопоршневого манометра

Грузопоршневые манометры являются образцовыми приборами, которые используются для измерения давления, выраженного в основных единицах: силы и площади. Формула, используемая для определения давления (давление = сила / площадь), фактически, является описанием рабочих принципов грузопоршневого манометра. Сила в грузопоршневых манометрах обеспечивается грузами в виде металлических дисков.

Грузопоршневой манометр может применяться в поверочных установках в качестве образцового измерительного прибора и как источник давления кроме точных показаний давления грузопоршневые манометры также создают или увеличивают давление с помощью пресса, который является частью конструкции грузопоршневого манометра.

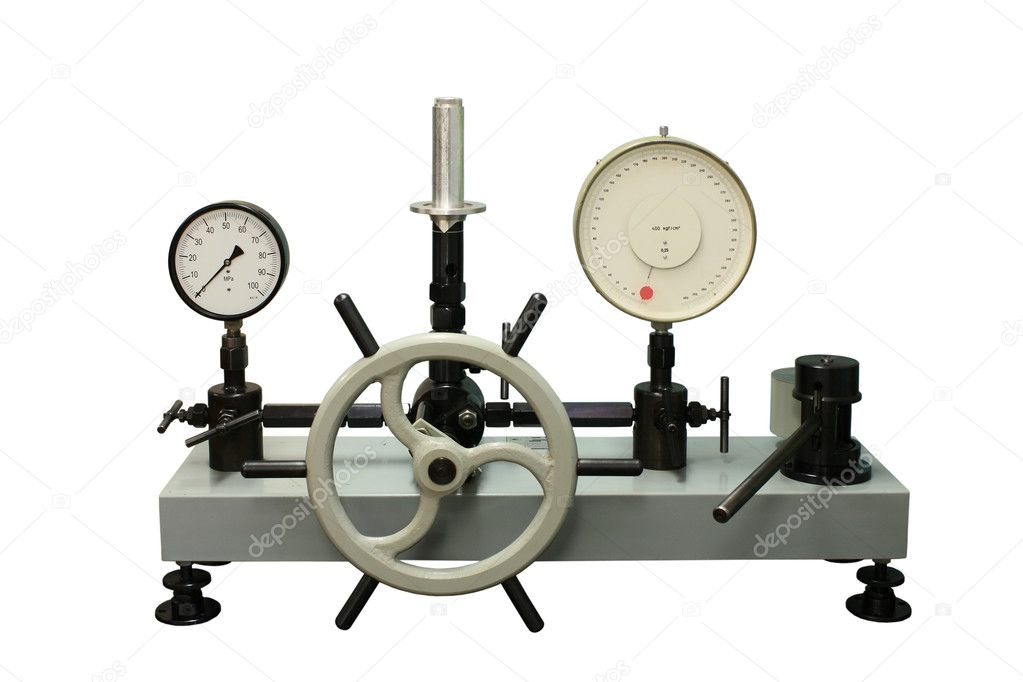

Основные элементы стандартного грузопоршневого манометраНа рисунке выше показаны основные элементы стандартного грузопоршневого манометра. Они включают гидравлический пресс, рукоятку гидравлического пресса, резервуар с жидкостью, патрубок и корпус цилиндра, в котором находятся поршень и цилиндр. К поршню крепится держатель грузовой трубки, который является опорой для грузовой трубки. На рисунке также показан набор дисков разных размеров. Поверочная установка с грузопоршневым манометром.

В резервуаре находится жидкость, в основе которой лежит или масло, или вода. В большинстве случаев тип жидкости, используемой в манометре, указывается или на корпусе манометра или в руководстве по использованию прибора, предоставляемого производителем. Пресс используется для закачки жидкости в цилиндр.

Подвижный поршень находится в цилиндре. Жидкость закачивается в цилиндр до тех пор, пока поршень не зависнет. Поршни маркируются в соответствии с площадью их поверхности Грузопоршневые манометры часто поставляются с несколькими поршнями. Смена поршней обеспечивает применение прибора для более широкого диапазона давлений. Держатель грузовой трубки прикреплен к верхней части поршня. Грузовая трубка сидит на держателе. Трубка пустотелая, открытая с одного конца. На нижнем конце трубки имеется фланец, на который опираются диски.

С помощью дисков на грузопоршневой манометр, к которому подсоединен поверяемый прибор, придается известная сила, определяемая массой дисков.

Патрубок является частью грузопоршневого манометра, к которому подсоединяется поверяемый прибор. Такое соединение позволяет прилагать давление, созданное в образцовом приборе, на поверяемый прибор.

При использовании грузопоршневого манометра в качестве образцового прибора, проверяемый прибор подсоединяется к патрубку манометра, а давление, которое нужно создать, определяется по диаграмме на корпусе манометра. Для получения требуемого давления выбирается нужный поршень или диск (диски). После установки поршня на держатель устанавливается грузовая трубка, а затем добавляются диски.

Поверочная установка с грузопоршневым манометромГрузопоршневые манометры обычно используются для измерения давления свыше 15 psi. Давление в грузопоршневом манометре создается с помощью гидравлического пресса, который увеличивает количество жидкости в корпусе манометра. Эта жидкость держит как поршень, так и диски. Диски и поршень остаются на месте до тех пор, пока давление, оказываемое на жидкость в корпусе манометра, ниже усилия, прилагаемого дисками, надетыми на грузовую трубку. Но как только давление жидкости становится равным силе, прилагаемой сложенными друг на друга дисками, поршень и диски поднимаются и зависают. В этом момент давление, показанное поверяемым прибором, сравнивается с показанием грузопоршневого манометра, которое представляет общую силу, прилагаемую дисками и держателем груза на поршень. Например, если два диска, представляющие 5 и 20 psi, были бы установлены на поршень, то грузопоршневой манометр показал бы 25 psi плюс еще 5 psi с учетом поршня и держателя трубки, т.е. 30 psi. Каждый поршень и держатель имеют свою массу, указываемую в табличке грузов на корпусе прибора.

Использование для поверки образцового деформационного манометра

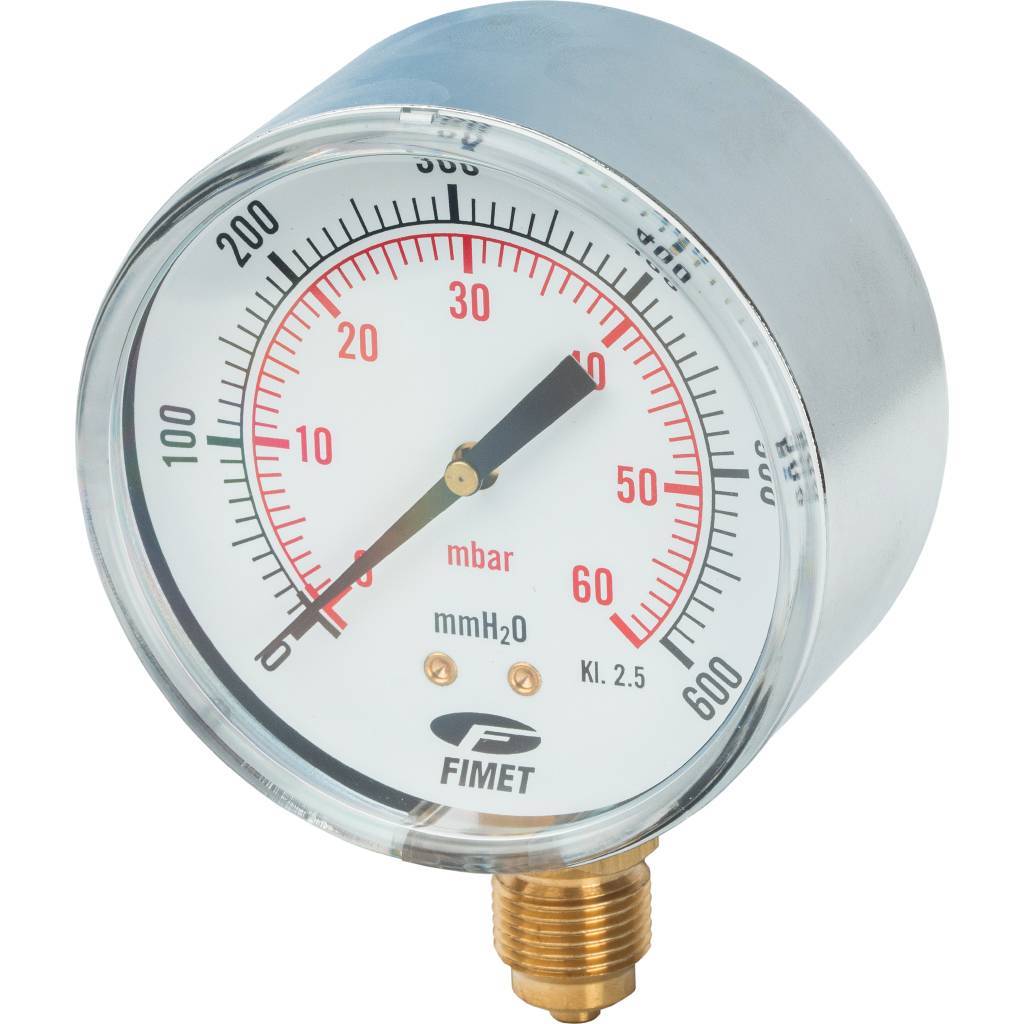

Принцип действия образцовых деформационных манометров и мановакуумметров аналогичен рабочим манометрам и вакуумметрам. Отличительным элементом конструкций образцовых приборов является корректор нуля и арретир. Они являются очень чувствительными, высокоточными приборами, специально предназначенными для поверки рабочих манометров. Образцовые деформационные манометры отличаются от U-образных манометров и грузопоршневых манометров тем, что их необходимо периодически калибровать для поддержания их точности. Грузопоршневые манометры обычно применяются для поверки образцовых деформационных манометров. Процесс поверки образцового деформационного манометра, в сущности, подобен процессу поверки любого манометра.

Отличительным элементом конструкций образцовых приборов является корректор нуля и арретир. Они являются очень чувствительными, высокоточными приборами, специально предназначенными для поверки рабочих манометров. Образцовые деформационные манометры отличаются от U-образных манометров и грузопоршневых манометров тем, что их необходимо периодически калибровать для поддержания их точности. Грузопоршневые манометры обычно применяются для поверки образцовых деформационных манометров. Процесс поверки образцового деформационного манометра, в сущности, подобен процессу поверки любого манометра.

1- калибруемый прибор; 2- задатчик давления воздуха КИП; 3 — образцовый манометр

Образцовый манометр и поверяемый прибор подсоединены к одному задатчику давления воздуха КИП с тем, чтобы одно и тоже давление прилагалось на каждый прибор. В результате калибровки показания рабочего прибора должны совпадать с показаниями образцового манометра в каждой точке шкалы прибора.

Поверочная установка с образцовым деформационным манометром и грузопоршневым манометром в качестве источнике давления1 — образцовый манометр; 2 -поверяемый прибор

В поверочной установке с образцовым деформационным манометром, в которой источником давления является грузопоршневой манометр образцовый манометр и поверяемый прибор подсоединены к патрубку грузопоршневого манометра с тем, чтобы обеспечить приложение одинакового давления на каждый прибор. В данном случае грузопоршневой манометр функционирует в качестве пресса для создания давления, а не в качестве рабочего эталона. Образцовый манометр обеспечивает известные входные величины, с которыми сравниваются показания поверяемого прибора.

Портативная поверочная установка1 — образцовый деформационный манометр, 2 — регуляторы давления воздуха, 3 — манифольд со штуцерами

Калибровка может проводится в производственных условиях или в цехе КИП. Портативная поверочная пневматическая установка, подобная показанная на рисунке выше, может быть использована для калибровки приборов на месте. Кроме самой портативной поверочной установки портативный набор еще включает регуляторы давления и манифольд со штуцерами, к которому подсоединяют проверяемый прибор. Регулируемый источник воздуха подсоединяется по месту к переносной портативной поверочной установке для создания давления, обеспечивающего проведение поверки.

Кроме самой портативной поверочной установки портативный набор еще включает регуляторы давления и манифольд со штуцерами, к которому подсоединяют проверяемый прибор. Регулируемый источник воздуха подсоединяется по месту к переносной портативной поверочной установке для создания давления, обеспечивающего проведение поверки.

|

|

Класс точности манометра, измерителя давления, для которых ООО «СЦ «Ормет» может провести поверку, калибровку, градуировку и другие работы |

|

(минус 10 – 0) кПа |

2,5; 4,0 – для любых измерителей давления |

|

0 – 16 кПа |

0,4; 0,5; 0,6; 1,0; 1,5; 1,6; 2,5; 4,0 – для любых измерителей давления |

|

0 – 25 кПа |

1,0; 1,5; 1,6; 2,5; 4,0 – для любых измерителей давления |

|

0 – 40 кПа |

0,5; 0,6; 1,0; 1,5; 1,6; 2,5; 4,0 – для любых измерителей давления |

|

0 – 60 кПа |

4,0 – для любых измерителей давления |

|

0 – 100 кПа |

0,2; 0,4; 0,5; 0,6; 1,0; 1,5; 1,6; 2,5; 4,0 – для любых измерителей давления |

|

0 – 160 кПа |

0,4; 0,5; 0,6; 1,0; 1,5; 1,6; 2,5; 4,0 – для любых измерителей давления |

|

0 – 250 кПа |

1,0; 1,5; 1,6; 2,5; 4,0 – для любых измерителей давления |

|

0 – 400 кПа |

0,6; 1,0; 1,5; 1,6; 2,5; 4,0 – для деформационных манометров, мановакуумметров 0,5; 0,6; 1,0; 1,5; 1,6; 2,5; 4,0 – для измерительных преобразователей давления, цифровых манометров |

|

0 – 0,6 МПа |

1,5; 1,6; 2,5; 4,0 – для любых измерителей давления |

|

0 – 0,63 МПа |

1,0; 1,5; 1,6; 2,5; 4,0 – для любых измерителей давления |

|

0 – 1,0 МПа |

1,0; 1,5; 1,6; 2,5; 4,0 – для любых измерителей давления |

|

0 – 1,6 МПа |

0,6; 1,0; 1,5; 1,6; 2,5; 4,0 – для деформационных манометров, мановакуумметров 0,4; 0,5; 0,6; 1,0; 1,5; 1,6; 2,5; 4,0 – для измерительных преобразователей давления, цифровых манометров |

|

0 – 2,5 МПа |

1,6; 2,5; 4,0 – для любых измерителей давления |

|

0 – 4,0 МПа |

1,0; 1,5; 1,6; 2,5; 4,0 – для любых измерителей давления |

|

0 – 6,0 МПа |

1,0; 1,5; 1,6; 2,5; 4,0 – для любых измерителей давления |

|

0 – 6,3 МПа |

1,0; 1,5; 1,6; 2,5; 4,0 – для любых измерителей давления |

|

0 – 10 МПа |

0,6; 1,0; 1,5; 1,6; 2,5; 4,0 – для деформационных манометров, мановакуумметров 0,4; 0,5; 0,6; 1,0; 1,5; 1,6; 2,5; 4,0 – для измерительных преобразователей давления, цифровых манометров |

Калибровка манометров – Справочник химика 21

Калибровку манометра производят при помощи ртути. Манометр укрепляют в перевернутом положении на штативе, откачивают и в измерительный капилляр впускают ртуть. Эту операцию выгодно проводить, пока к манометру еще не припаяна длинная нижняя часть. Вместо нее между колбочкой [c.145]

Манометр укрепляют в перевернутом положении на штативе, откачивают и в измерительный капилляр впускают ртуть. Эту операцию выгодно проводить, пока к манометру еще не припаяна длинная нижняя часть. Вместо нее между колбочкой [c.145]Калибровку манометра Мак-Леода производят еще до монтажа установки. Необходимо определить диаметр его капилляра и величину запираемого объема. Диаметр капилляра определяют по длине и весу залитого в него столбика ртути. Капилляры калибруются до их припайки к манометру. [c.138]

Для определения давления легко сжижаемых паров многие исследователи используют стандартный ртутный манометр. Применяя катетометр, можно достичь точности измерения давления до 0,01 мм рт. ст., что вполне допустимо при определении изотерм адсорбции в интервале применимости уравнения БЭТ. Это относится прежде всего к таким адсорбатам, как четыреххлористый углерод и циклогексан, для которых упругость насыщенного пара при 25° равна 115 и 96 мм рт. ст. При измерении давления водяного пара некоторые экспериментаторы предпочитают пользоваться масляным манометром с чувствительностью до 0,001 мм рт. ст. Для измерения давления ниже 0,1 мм рт. ст. можно применить манометр Пирани [24, 25]. Фостер [24] описал способ калибровки манометра Пирани для измерения давления (вплоть до 0,5 мм рт. ст.) легко сжижаемых паров. Корин [26] считает, что манометр с термистором, который работает по тому же принципу, что и манометр Пирани, более чувствителен и удобен. [c.364]

Эффективная площадь поршня. Как уже было сказано, в процессе измерения давления площадь поршня меняется вследствие его деформации под действием нагрузки. Если же сравнить величину площади, вычисленную по измеренному диаметру, с величиной площади, определенной при помощи калибровки манометра по известному давлению, то последнее значение будет больше даже при таких давлениях, когда деформацией поршня можно пренебречь. Это объясняется тем, что диаметр поршня как бы увеличивается за счет пленки жидкости, движущейся в зазоре между цилиндром и поршнем под действием давления. [c.133]

Это объясняется тем, что диаметр поршня как бы увеличивается за счет пленки жидкости, движущейся в зазоре между цилиндром и поршнем под действием давления. [c.133]

Реперными точками для калибровки манометра при более высоких давлениях могут служить давления полиморфных превращений, определяемых по скачку на кривой зависимости объема вещества от давления. Наиболее достоверной в настоящее время считается шкала таких превращений, полученная Кеннеди и Ла Мори при помощи установки, в которой поршень, сжимающий исследуемое вещество, для уменьшения трения вращали. [c.159]

Калибровка манометра. Манганиновый манометр является вторичным прибором и требует калибровки. Наиболее точна калибровка по весовому манометру. Вследствие линейности показаний манганинового манометра в большом интервале давлений откалибровать манометр можно по двум реперным точкам, из которых одна — атмосферное давление и вторая — например, давление плавления ртути при заданной температуре. При этом, как уже указывалось, предполагается, что зависимость сопротивления манганина от давления строго линейна. Это позволяет продолжить прямую линию до более высоких давлений порядка 10 кбар. На самом деле (см., например, [66]) эта зависимость пе строго линейна. Отклонения от линейности достигают 0,135% на 1 кбар. Они могут иметь систематический или случайный характер. При систематических отклонениях кривая обязательно пройдет через точку затвердевания ртути. В этом случае отклонения кривой от прямой линии при давлениях до точки затвердевания ртути и после пее отличаются по знаку. Наибольшие ошибки (порядка 0,4%) наблюдаются в областях давлений в 3—4 и 10 кбар. При случайных отклонениях получится волнистая кривая и максимальные ошибки не превысят 0,1%. [c.169]

Проволоку включают в схему моста постоянного тока посредством винта 4 и стержня 3 (рис. XI 1.4). Мост питают постоянным током от стабилизированного выпрямителя. Величину сопротивления подбирают такой, чтобы при токе, протекающем по сопротивлению на рабочем участке высокоомной проволоки манометра падало напряжение, соответствующее максимальному пределу измерения самопищущего регистрирующего прибора. С помощью сопротивления производят балансировку моста перед измерением. Из-за изменения уровня ртути в сосуде 7 (см. рис. XII.3) прибор необходимо прокалибровать по U-об-разному манометру. Калибровка манометра сохраняется в течение длительного времени. [c.392]

С помощью сопротивления производят балансировку моста перед измерением. Из-за изменения уровня ртути в сосуде 7 (см. рис. XII.3) прибор необходимо прокалибровать по U-об-разному манометру. Калибровка манометра сохраняется в течение длительного времени. [c.392]

Проволоку включают в схему моста постоянного тока (рис. ХП.5). Мост питают постоянным током от стабилизированного выпрямителя. Величину сопротив.иения подбирают такой, чтобы при токе, протекающем по сопротивлению на рабочем участке высокоомной проволоки манометра падало напряжение, соответствуюш,ее максимальному пределу измерения самопишущего регистрирующего прибора. С помощью сопротивления Лд производят балансировку моста перед измерением. Из-за изменения уровня ртути в сосуде 7 (см. рис. ХП.4) прибор необходимо прокалибровать по П-образному манометру. Калибровка манометра сохраняется в течение длительного времени. Чувствительность прибора может быть повышена, если использовать более тонкую проволоку. Конструкцию манометра можно упростить без ущерба для его работы (рис. ХП.6) с этой целью проволоку приваривают к проводникам, впаянным в стекло, а нить натягивают пружинкой, укрепленной в верхней части манометрической трубки. Благодаря отсутствию шлифов и вакуумных уплотнений такой манометр удобно использовать в высоковакуумной системе. [c.331]

Расход времени. Норма времени на выполнение работы составляет 3 ч. 1. Калибровка манометра ЛТ-2 и откачка до предельного высокого вакуума 1 ч. 2. Сравнительная градуировка ЛМ-2 и ММ-8, проверка блокировки ВМБ-2 1 ч 30 мин. 3. Сравнительная градуировка ЛТ-2 и ММ-8 30 мин. [c.217]

В работе [304] давления пара рубидия измерены статическим методом с помощью кварцевого манометра затухания. Калибровка манометра [c.120]

В работе [32] для измерения давления пара ртути был использован кварцевый манометр затухания. Полученные данные (табл. 136) удовлетворительно согласуются с данными других авторов. Однако они скорее могут служить доказательством правильности калибровки манометра [c.186]

Однако они скорее могут служить доказательством правильности калибровки манометра [c.186]

Регулирование давления. Давление газа в интервале от 10 до 760 мм можно измерять обычным способом, комбинируя манометр Мак-Леода с ионизационным манометром и манометрами с калибрированными по внутреннему диаметру трубками, содержащими в зависимости от интервала давлений дибутилфталат или ртуть. При измерении давлений, меньших чем 10 см, обычно лучше всего применять горизонтальный микроскоп, а в случае точных измерений пользоваться также окулярным микрометром. Перекрестная калибровка манометров облегчает непрерывный переход от одного интервала давлений к другому в течение [c.74]

Преимущество манганина — медного сплава, содержащего, кроме меди, 11% марганца и 2,5—3% никеля, заключается в том, что его сопротивление является линейной функцией давления. В настоящее время экспериментально установлено, что указанная линейная зависимость сохраняется до давления 30 ООО ат. Это в значительной степени упрощает калибровку манометра и позволяет производить большую экстраполяцию. [c.89]

Калибровка манганинового манометра. Манганиновый манометр является вторичным прибором и должен калиброваться. Наиболее точной является калибровка по весовому манометру. Благодаря полной линейности показаний манганинового манометра в большом интервале давлений (с точностью до 1 % в пределах до 30 ООО ат) калибровку манометра можно произвести только по двум точкам, из которых одна — атмосферное давление и вторая— например, давление 7 640 кг см , под которым ртуть плавится при 0°. [c.91]

Точка кипения гелия определялась по отношению к точке кипения водорода. Для этого криостат сначала наполнялся жидким водородом. Манометр Пирани, предназначенный для отсчета давления в гелиевом термометре, полностью откачивался, а затем в точке кипения водорода заполнялся гелием из маленькой пипетки. При заполнении производились соответствующие отсчеты. После этих операций жидкий водород в криостате заменялся жидким гелием. В точке кипения гелия давление газа в термометре измерялось с помощью манометра Пирани при том же наполнении, какое имело место в точке кипения водорода, а после этого— при четырехкратной добавке гелия из той же пипетки. Эти измерения служили как для калибровки манометра Пирани (об определении кривой упругости пара см. следующий раздел), так и для определения отношения температуры точек кипения водорода и гелия. [c.217]

После этих операций жидкий водород в криостате заменялся жидким гелием. В точке кипения гелия давление газа в термометре измерялось с помощью манометра Пирани при том же наполнении, какое имело место в точке кипения водорода, а после этого— при четырехкратной добавке гелия из той же пипетки. Эти измерения служили как для калибровки манометра Пирани (об определении кривой упругости пара см. следующий раздел), так и для определения отношения температуры точек кипения водорода и гелия. [c.217]

Калибровка манометров Варбурга [c.249]

В случае нахождения стрелки манометра на ограничителе перепад температур заставляет отклониться стрелку и нарушает калибровку манометра. Так как стрелка достигает ограничителя лишь при полной продувке, то вышеуказанную проблему, как указывалось выше, можно исключить путем установки стрелки манометра на значении давления 2…3 фунт/дюйм (около 0,14…0,21 кгс/см ), то есть сбрасывать давление не до нуля, а до указанных величин. [c.45]

Для измерения очень малых разностей давлений и для калибровки манометров низкого давления были созданы р а з л и ч н ы е типы микроманометров, основанные на принципе жидкостного столба и обладающие чрезвычайной точностью и чувствительностью, [c.852]

Калибровка манометра состоит главным образом в присоединении проверяемого прибора к сосуду, внутри которого поддерживается любое заданное постоянное давление. Параллельно, к этому же сосуду присоединяется стандартный манометр. Отсчеты испытуемого манометра затем проверяются при различных давлениях внутри сосуда и сверяются с показаниями стандартного манометра. [c.854]

Эффективное сечение поршня поршневого манометра при низких давлениях легко определяется путем непосредственного измерения или калибровкой по ртутному манометру, однако его изменение из-за деформации поршня и цилиндра с увеличением давления определить трудно. Схема для калибровки двух поршневых манометров по одному ртутному манометру разработана Холборном и Шульце [10]. Столб ртути вначале используют для калибровки манометров при 1 атм, а затем помещают между поршневыми манометрами. Далее давление в системе повышают на величину, соответствующую высоте столба ртути, и поршневые манометры по очереди снова калибруют. Эту операцию повторяют многократно вплоть до самых высоких давлений. Так, Бетт, Хайс и Ньюитт [11] использовали подобную калибровку до 2500 атм и получили воспроизводимость около 1 10 . [c.78]

Столб ртути вначале используют для калибровки манометров при 1 атм, а затем помещают между поршневыми манометрами. Далее давление в системе повышают на величину, соответствующую высоте столба ртути, и поршневые манометры по очереди снова калибруют. Эту операцию повторяют многократно вплоть до самых высоких давлений. Так, Бетт, Хайс и Ньюитт [11] использовали подобную калибровку до 2500 атм и получили воспроизводимость около 1 10 . [c.78]

Если разгрузить цилиндр поршневого манометра, т. е. приложить к нему снаружи высокое давление, то проблема деформации снимается. Бриджмен [9] впервые использовал этот принцип, применив конструкцию цилиндра, изображенную на фиг. 3.1,2. В этом случае нижняя часть поршня и наружная поверхность внутреннего цилиндра находятся при одном и том же давлении. С помощью такого манометра Бриджмен измерял давления до 20 000 атм с точностью около 0,001. Еще лучшие результаты получаются при создании внешнего давления на цилиндр поршневого манометра с помощью специальной гидравлической системы, как показано на фиг. 3.1, д. Изменяя давление р, зазор между поршнем и цилиндром можно уменьшить до минимальной величины. Джонсон и Ньюхолл [12] описали такой манометр, а Джонсон и др. [13] — его калибровку с целью уменьшения погрешности за счет деформации. Последние работы по поршневым манометрам направлены на точное измерение давления некоторых реперных точек, таких, как давление плавления ртути при 0°С [14]. Указанные реперные точки затем можно использовать в любой лаборатории для калибровки манометров различного типа. Работа манометра Джонсона—Ньюхолла с регулируемым зазором к настоящему времени хорошо изучена, и его можно считать первичным стандартом давления. Абсолютная точность, достигаемая для манометра такого типа, составляет 0,0001 при давлениях до 2000 атм и 0,001 при давлениях порядка 20 ООО атм однако чувствительность является более высокой. [c.79]

В некоторых типах манометров в качестве сопротивлений используются бусинки из полупроводникового материала. Такие приборы обычно называют термисторными манометрами (см. Иапример, [6]). Вследстнне большой величины отрицательного температурного коэффициента полупроводникового сопротивления эти манометры имеют более высокую чувствительность. Термисторные манометры работают в интервале давлений 10 з — 50 мм рт. ст. Однако из-за большой теплоемкости бусинок по сравнению с проволочками эти приборы более инерционны, чем манометры Пирани. Все типы тепловых манометров необходимо калибровать по данным таких эталонных приборов, как манометр Маклеода. Поскольку в области молекулярных потоков теплопроводность обратно пропорциональна корню квадратному от массы молекулы (см., например, [6]), то покачд-ния прибора обычно зависят от рода газа. Серийные манометры калибруются обычно по азоту или сухому воздуху, коэффициенты теплопроводности которых очень близки. Для определения истинного давления других газов, таких как аргон, показания приборов корректируются с помощью калибровочных кривых. Однако после калибровки манометров их характеристики не остаются постоянными из-за изменения площади и эмиссионной способности поверхности нити. Знание точной величины давления требуется крайне редко, поскольку основное назначение этих нанометров заключается в контроле уровня форвакуума в откачиваемой системе. В этом смысле тепловые манометры очень удобны для автоматизации контроля, поскольку на выходе у них получается электрический сигнал. [c.322]

Такие приборы обычно называют термисторными манометрами (см. Иапример, [6]). Вследстнне большой величины отрицательного температурного коэффициента полупроводникового сопротивления эти манометры имеют более высокую чувствительность. Термисторные манометры работают в интервале давлений 10 з — 50 мм рт. ст. Однако из-за большой теплоемкости бусинок по сравнению с проволочками эти приборы более инерционны, чем манометры Пирани. Все типы тепловых манометров необходимо калибровать по данным таких эталонных приборов, как манометр Маклеода. Поскольку в области молекулярных потоков теплопроводность обратно пропорциональна корню квадратному от массы молекулы (см., например, [6]), то покачд-ния прибора обычно зависят от рода газа. Серийные манометры калибруются обычно по азоту или сухому воздуху, коэффициенты теплопроводности которых очень близки. Для определения истинного давления других газов, таких как аргон, показания приборов корректируются с помощью калибровочных кривых. Однако после калибровки манометров их характеристики не остаются постоянными из-за изменения площади и эмиссионной способности поверхности нити. Знание точной величины давления требуется крайне редко, поскольку основное назначение этих нанометров заключается в контроле уровня форвакуума в откачиваемой системе. В этом смысле тепловые манометры очень удобны для автоматизации контроля, поскольку на выходе у них получается электрический сигнал. [c.322]

Калибровка манганинового манометра. Манганнновыи манометр является вторичным фибором и требует калибровки. Наиболее точна калиб )Овка по ьесовому манометру. Вследствие линейности показаний манганинового манометра в большом интервале давлений калибровку манометра можно произвести по двум реперным точкам, из которых одна—атмосферное давление и вторая—например, давление плавления ртути при данной температуре. М. К. Жоховский приводит эмпирическую фор мулу зависимости давления плавления ртути от температуры пределах до 20 ООО кПсм [c. 127]

127]

Методика поверки манометров технических

Проверка газовых манометров

Поверку газовых манометров с последующим опломбированием или нанесением клейма необходимо производить не реже одного раза в 12 месяцев.

Не реже одного раза в 6 месяцев собственник сосуда обязан производить дополнительную проверку рабочих манометров калиброванным манометром с записью результатов в журнал контрольных проверок. При эталонного манометра допускается дополнительную проверку производить проверенным рабочим манометром, имеющим с проверяемым манометром одинаковую шкалу и класс точности.

Порядок и сроки проверки исправности манометров обслуживающим персоналом в процессе эксплуатации сосудов должны определяться инструкцией по режиму работы и безопасному обслуживанию сосудов, утвержденной руководством организации – владельца сосуда.

В настоящих Методических указаниях применяются следующие термины:

1.1. Калибровка средств измерений (калибровочные работы) – совокупность операций, выполняемых с целью определения и подтверждения действительных значений метрологических характеристик и (или) пригодности к применению средства измерений, не подлежащего государственному метрологическому контролю и надзору.

1.2. Средства калибровки – эталоны, установки и другие средства измерений, применяемые при калибровке в соответствии с установленными правилами.

1.3. Сертификат о калибровке – документ, удостоверяющий факт и результаты калибровки средства измерений, который выдается организацией, осуществляющей калибровку.

1.4. Калибровочные клейма – технические устройства, предназначенные для нанесения оттиска клейма на средства измерений, дополнительные устройства или техническую документацию в целях:

- удостоверения, что средства измерений имеют метрологические характеристики, соответствующие установленным техническим требованиям;

- исключения при необходимости доступа к регулировочным (юстировочным) устройствам средств измерений;

- опечатывания непригодных к применению средств измерений;

- аннулирования существующего клейма (аннулирующие клейма).

1.5. Руководство по качеству организации и выполнения калибровочных работ (далее – «Руководство по качеству») – документ, устанавливающий цели, методы и процедуры, позволяющие метрологической службе или калибровочной лаборатории решать задачи, определяемые положением о них.

1.6. Качество калибровки средств измерений – совокупность характеристик калибровки, обусловливающих соответствие методов, средств и условий предъявляемым требованиям, установленным в нормативных документах по калибровке.

Монометры от нашей компании

Цифровые манометры для калибровки WIKA

Пневматический сервисный комплект

Пневматический сервисный комплект модели CPG-KITP является идеальным инструментом для проведения пневматических испытаний, регулировки и калибровки механических и электронных средств измерения давления путем сличения с эталоном или для задания уставок реле давления. Такие и другие испытания могут проводиться быстро и надежно в лаборатории, мастерской или непосредственно на объекте в точке измерения.

С использованием данного сервисного комплекта эксплуатацию и техническое обслуживание можно проводить более профессионально, безопасно и гибко. Комплект имеет высококачественную, удобную для пользователя и надежную отделку, а также подходят для сервисных нужд.

Состав комплекта

Сервисный комплект состоит из пневматического ручного насоса для создания заданного испытательного давления, а также высокоточного цифрового манометра модели CPG1500, используемого в качестве образцового прибора. В качестве рабочей среды используется воздух. В сервисном чемодане также имеются различные соединительные переходники. Все детали аккуратно сложены в чемодане и защищены для транспортировки собственными силами.

Применение

- Нефтяная и газовая промышленность

- Средства и оборудование для технического обслуживания

- Компании, осуществляющие услуги по калибровке и сервису

- Простая процедура калибровки непосредственно на месте установки

Особенности

- Тестирование и регулировка манометров, датчиков давления, реле давления и предохранительных клапанов

- Высокоточный эталонный прибор модели CPG1500 с погрешностью 0,5 % от полной шкалы

- Пневматическая версия до 40 бар (макс.

создаваемое давление ручным насосом для гидравлических испытаний -950 мбар … 35 бар (-13,5 … 500 ф/кв. дюйм)

создаваемое давление ручным насосом для гидравлических испытаний -950 мбар … 35 бар (-13,5 … 500 ф/кв. дюйм) - Четкое и простое управление

Пневматический сервисный комплект

Гидравлический сервисный набор

Гидравлический сервисный комплект CPG-KITH является идеальным инструментом для испытаний на герметичность, регулировки и калибровки механических и электронных средств измерения давления путем сличения или для задания уставок реле давления.

Такие и другие испытания могут проводиться быстро и надежно в лаборатории, мастерской или непосредственно на объекте в точке измерения. С использованием данного сервисного комплекта эксплуатацию и техническое обслуживание можно проводить более профессионально, безопасно и гибко. Комплект имеет высококачественную, удобную для пользователя и надежную отделку, а также подходят для сервисных нужд.

Состав комплекта

Сервисный комплект состоит из гидравлического ручного насоса для гидравлических испытаний для создания заданного испытательного давления, а также высокоточного цифрового манометра модели CPG1500, используемого в качестве образцового прибора. В качестве рабочей среды используется воздух. В сервисном чемодане также имеются различные соединительные переходники. Все детали аккуратно сложены в чемодане и защищены для транспортировки собственными силами.

Применение

- Нефтяная и газовая промышленность

- Средства и оборудования для технического обслуживания

- Компании, осуществляющие услуги по калибровке и сервису

- Простая процедура калибровки непосредственно на месте установки

Особенности

- Испытание и регулировка манометров, датчиков давления, выключателей давления или предохранительных клапанов

- Высокоточный калибровочный прибор модели CPG1500 с погрешностью 0,05 % от полной шкалы

- Гидравлическая версия до 700 бар (10000 ф/кв. дюйм)

- Четкое и простое управление

Гидравлический сервисный набор

ПО для калибровки

Программное обеспечение для калибровки WIKA-CAL используется для создания калибровочных сертификатов или протоколов регистратора для СИ давления и доступна в виде демо-версии для для скачивания скачивания. сертификаты калибровки могут быть созданы с Cal-шаблона и протоколы регистратора могут быть созданы с лог-шаблона. для того, чтобы перейти от демо-версии до полной версии соответствующего шаблона, необходимо купить ключ USB.

сертификаты калибровки могут быть созданы с Cal-шаблона и протоколы регистратора могут быть созданы с лог-шаблона. для того, чтобы перейти от демо-версии до полной версии соответствующего шаблона, необходимо купить ключ USB.

Применение

- Создание протоколов калибровки для средств измерения давления

- Полная автоматизация процессов при работе с калибраторами

- Запись данных калибровки в комбинации с прибором CPU6000

- Определение требуемых масс

- Калибровка, поверка и испытания средств измерения давления

Особенности

- Создания сертификатов калибровки и протоколов данных

- Новый концепт для простоты работы

- Легкая работа с ПО

- SQL база данных зависимая от Microsoft® Access

ПО для калибровки

Необходима консультация ?

Понимая важность настоящих и будущих задач наших заказчиков, мы формируем оптимальные решения для реализации проектов в различных отраслях промышленности.

Для получения консультации свяжитесь со специалистом нашей компании по телефону

+7 812 740-7135 или отправьте запрос на коммерческое предложение:

| ИЗМЕРЕНИЯ ГЕОМЕТРИЧЕСКИХ ВЕЛИЧИН |

| поверка, калибровка видеоэндоскопа, комплекса измерительного с видеофиксацией |

| поверка, калибровка высотомера до 1600мм |

| поверка, калибровка высотомера до 500мм |

| поверка, калибровка гребенки и колеса для определения толщины мокрого слоя |

| поверка, калибровка гриндометра |

| поверка, калибровка дальномера |

| поверка, калибровка устройства проекционного |

| поверка, калибровка комплекта для визуального измерительного контроля |

| поверка, калибровка комплекта ВИК по РД 03-606-03 |

| поверка, калибровка меры васоты ступенчатого |

| поверка, калибровка меры толщины пократий (набора) |

| поверка, калибровка образцов шероховатости сравнения |

| поверка, калибровка прибора для измерения шероховатости поверхности (профилемера, профилометра) |

| поверка, калибровка стенкомера, Толщиномера индикаторного |

| поверка, калибровка толщиномера пократий |

| поверка, калибровка толщиномера ультразвукового, универсального, магнитного |

| поверка, калибровка шаблона радиусного набор №1 |

| поверка, калибровка шаблона радиусного набор №2 |

| поверка, калибровка шаблона радиусного набор №3 |

| поверка, калибровка шаблона радиусного, универсального |

| поверка, калибровка шаблона сварщика универсального |

| поверка, калибровка шаблона сварщика универсальнай УШС-3 |

| поверка, калибровка щупа |

| поверка, калибровка щупа набор №1 |

| поверка, калибровка щупа набор №2 |

| поверка, калибровка щупа набор №3 |

| поверка, калибровка щупа набор №4 |

| Дефектоскопы и системы акустические |

| поверка, калибровка дефектоскопа акустические импедансного |

| поверка, калибровка дефектоскопа и установки вихретокового, преобразователи вихретокового |

| поверка, калибровка дефектоскопа и установки ультразвукового (акустические) |

| поверка, калибровка дефектоскопа и установки ультразвукового (акустические) на фазированнах решетках |

| поверка, калибровка дефектоскопа и установки ультразвукового (акустические) автоматизированного, многоканального |

поверка, калибровка дефектоскопа магнитного типа МД-6 и пр. |

| поверка, калибровка дефектоскопа магнитопорошкового |

| поверка, калибровка дефектоскопа электроискрового/детектора микроотверстий/холидей детектора |

| поверка, калибровка преобразователи пьезоэлектрические ультразвукового |

| поверка, калибровка система акустико-эмиссионного (до 8 каналов) |

| поверка, калибровка система акустико-эмиссионного (от 8 каналов, доп. за канал) |

| Контрольные и настроечные образцы, СОП, КО, НО |

| поверка, калибровка комплекта мер для видеоэндоскопии |

| поверка, калибровка комплекта мер дефектоскопических (образца предприятий для вихретоковой дефектоскопии) |

| поверка, калибровка контрольного и настроечного образца (мера) для ультразвукового контроля |

| поверка, калибровка меры дефектов для ультразвуковой дефектоскопии |

| поверка, калибровка образца предприятий (СОП, КО) для капиллярной дефектоскопии |

| поверка, калибровка образца предприятий (СОП, КО) для магнитопорошковой дефектоскопии |

| Измерения плоского угла (Угольники, угломеры, уклономеры, инклинометры) |

| поверка, калибровка инклинометра |

| поверка, калибровка угломера |

| поверка, калибровка угольника поверочного, строительного 90°, до 400мм |

| поверка, калибровка угольника поверочного, строительного 90°, от 400 до 630мм |

| поверка, калибровка угольника поверочного, строительного 90°, от 630 до 1000мм |

| поверка, калибровка уклономера |

| Индикаторы часвого типа ИЧ, многооборотные |

| поверка, калибровка индикатора часового типа ИЧ-2, ИЧ-5, ИЧ-10 |

| поверка, калибровка индикатора часового типа ИЧ-25, ИЧ-50 |

| поверка, калибровка индикатора многооборотного |

| Линейки, штриховые меры длины, рулетки, циркометры, ленты измерительные |

| поверка, калибровка ленты измерительной |

| поверка, калибровка линейки измерительной металлической до 1000мм |

| поверка, калибровка линейки измерительной металлической до 3000мм |

| поверка, калибровка линейки лекальной ЛД — 2 грани |

| поверка, калибровка линейки лекальной ЛТ – 3 грани |

| поверка, калибровка линейки лекальной ЛЧ – 4 грани |

| поверка, калибровка линейки поверочной до 1000мм |

| поверка, калибровка линейки поверочной до 320мм |

| поверка, калибровка лупы измерительной |

| поверка, калибровка метрштока |

| поверка, калибровка метра складного до 1000мм |

| поверка, калибровка метра складного до 3000мм |

| поверка, калибровка объект микрометра |

| поверка, калибровка рулетки измерительнй до 10м |

| поверка, калибровка рулетки измерительнй от 10м до 20м |

| поверка, калибровка рулетки измерительной от 20м до 100м |

| поверка, калибровка циркометра |

| Меры длины концевые |

| поверка, калибровка меры длины концевой до 100мм КТ1 |

| поверка, калибровка меры длины концевой до 500мм КТ1 |

| поверка, калибровка меры длины концевой до 1000мм КТ1 |

| поверка, калибровка меры длины концевой до 100мм КТ2, КТ3, КТ4, КТ5 |

| поверка, калибровка меры длины концевой до 500мм КТ2, КТ3, КТ4, КТ5 |

| поверка, калибровка меры длины концевой до 1000мм КТ2, КТ3, КТ4, КТ5 |

| поверка, калибровка набора КМД №1 |

| поверка, калибровка набора КМД №2 |

| поверка, калибровка набора КМД №3 |

| поверка, калибровка набора КМД №4,5,6,7,13 |

| поверка, калибровка набора КМД №8 |

| поверка, калибровка набора КМД №9 |

| поверка, калибровка набора КМД №10,21 |

| поверка, калибровка набора КМД №11 |

| поверка, калибровка набора КМД №12 |

| поверка, калибровка набора КМД №14 |

| поверка, калибровка набора КМД №15 |

| поверка, калибровка набора КМД №16,17 |

| поверка, калибровка набора КМД №20 |

| поверка, калибровка набора КМД №22 |

| поверка, калибровка набора КМД №23 |

| поверка, калибровка набора КМД №24 |

| Меры плоского угла |

| поверка, калибровка меры плоского угла |

| Меры установочные |

| поверка, калибровка меры установочной до 100мм |

| поверка, калибровка меры установочной до 400мм |

| поверка, калибровка меры установочной до 800мм |

| поверка, калибровка меры установочной до 1000мм |

| Микрометры и инструменты микрометрические |

| поверка, калибровка микрометра и инструмента микрометрического от 0 до 25 мм |

| поверка, калибровка микрометра и инструмента микрометрического от 25 до 200 мм |

| поверка, калибровка микрометра и инструмента микрометрического от 200 до 600 мм |

| поверка, калибровка микрометра и инструмента микрометрического от 600 до 1000 мм |

| поверка, калибровка микрометра и инструмента микрометрического от 1000 до 1600 мм |

| Микроскопы |

| поверка, калибровка комплекса и микроскопа видоизмерительного |

| поверка, калибровка микроскопа измерительного |

| поверка, калибровка микроскопа отсчетного |

| поверка, калибровка микроскопа универсального |

| Приборы контроля материалов |

| поверка, калибровка вискозиметра |

| поверка, калибровка измерителя защитного слоя бетона |

| поверка, калибровка прибора для измерения характеристик качества бетона и определения глубина залегания арматура |

| поверка, калибровка прибора ультразвукового для измерения скорости и времени распространения УЗ колебаний в твердах неметаллических материалах |

| поверка, калибровка сита лабораторного (размер ячеек от 0,02 до 125 мм) |

| Скобы рачажные и индикаторные |

| поверка, калибровка скобы индикаторной СИ до 600 мм |

| поверка, калибровка скобы индикаторной СИ от 600 до 1000 мм |

| поверка, калибровка скобы рачажной СР до 150 мм |

| поверка, калибровка скобы рачажной, индикаторной цифровой |

| Средства радиографического контроля |

| поверка, калибровка меры (линейки) оптической плотности |

| поверка, калибровка негатоскопа |

| поверка, калибровка негатоскопа со встроенным денситометром |

| поверка, калибровка образца-имитатора вогнутости и вапуклости корня сварного шва |

| поверка, калибровка трафарета для расшифровки радиографических снимков |

| поверка, калибровка шаблона радиографа |

| поверка, калибровка эталона чувствительности (канавочного, проволочного)10 шт / комплект |

| поверка, калибровка эталона чувствительности (канавочного, проволочного) 1 шт |

| Нутромеры индикаторные, микрометрические до 1600мм |

поверка, калибровка нутромера индикаторного повышенной точности НИ (ц. д. 0,001; 0,002; 0,005 мм) в т.ч. с цифровой индикацией (КТ 1, КТ 2) д. 0,001; 0,002; 0,005 мм) в т.ч. с цифровой индикацией (КТ 1, КТ 2) |

| поверка, калибровка нутромера индикаторного НИ (ц.д. 0,01 мм) в т.ч. с цифровой индикацией (КТ 1, КТ 2) |

| поверка, калибровка нутромера микрометрического с боковами губками |

| поверка, калибровка нутромера микрометрического НМ (50…200 мм) |

| поверка, калибровка нутромера микрометрического НМ (200…800 мм) |

| поверка, калибровка нутромера микрометрического НМ (800…1600 мм) |

| Рейки |

| поверка, калибровка рейки инварной |

| поверка, калибровка рейки нивелирной деревянной |

| поверка, калибровка рейки нивелирной телескопической |

| поверка, калибровка рейки шашечной |

| Уровни |

| поверка, калибровка уровня брускового рамного с микрометрической подачей |

| поверка, калибровка уровня гидростатического |

| поверка, калибровка уровня рамного, брускового |

| поверка, калибровка уровня строительного |

| поверка, калибровка уровня электронного |

| Штангенинструмент |

| поверка, калибровка штангенциркуля, штангенглубиномера, штангенрейсмаса, штангензубомера до 150 мм |

| поверка, калибровка штангенциркуля, штангенглубиномера, штангенрейсмаса, штангензубомера до 320 мм |

| поверка, калибровка штангенциркуля, штангенглубиномера, штангенрейсмаса, штангензубомера до 630 мм |

| поверка, калибровка штангенциркуля, штангенглубиномера, штангенрейсмаса, штангензубомера до 1000 мм |

| поверка, калибровка штангенциркуля, штангенглубиномера, штангенрейсмаса, штангензубомера до 1600 мм |

| поверка, калибровка штангенциркуля путевого |

| ИЗМЕРЕНИЯ МЕХАНИЧЕСКИХ ВЕЛИЧИН |

| поверка, калибровка твердомера металлов и сплавов: |

| поверка, калибровка твердомера ЛКП |

| поверка, калибровка прибора для определения прочности бетона |

| поверка, калибровка адгезиметра механического |

| поверка, калибровка адгезиметра электронного |

| поверка, калибровка твердомера для резины по методу Шора |

| поверка, калибровка твердомера металлов и сплавов стационарного |

| поверка, калибровка гайковерта, винтоверта и отвертки моментного, шкального, предельного, электронного |

| поверка, калибровка микротвердомера |

| поверка, калибровка машины испатательной, разравной до 50тс |

| поверка, калибровка машины испатательной, разравной до 100тс |

| поверка, калибровка копра маятникового до 500 Дж |

| поверка, калибровка копра маятникового до 1000 Дж |

| поверка, калибровка пресса до 50тс |

| поверка, калибровка пресса до 100тс |

| поверка, калибровка меры твердости металлов и сплавов (по шкалам Роквелла, Бринелля, Виккерса) |

| (50 … 450) НВ |

| (50 … 1000) HV |

| (70 … 93) HRA |

| (25 … 100) HRB |

| (20 … 100) HRC |

| (20 … 94) HRN |

| (10 … 93) HRT |

| поверка, калибровка меры твердости по методу Шора |

(0 … 100) ед. тв. тв. |

| поверка, калибровка ключа динамометрического предельного (0…199 Нм) |

| поверка, калибровка ключа динамометрического предельного (200…499 Нм) |

| поверка, калибровка ключа динамометрического предельного (500…3000 Нм) |

| поверка, калибровка ключа динамометрического шкального (0…199 Нм) |

| поверка, калибровка ключа динамометрического шкального (200…499 Нм) |

| поверка, калибровка ключа динамометрического шкального (500…3000 Нм) |

| поверка, калибровка ключа динамометрического электронного |

| ОПТИЧЕСКИЕ И ОПТИКО-ФИЗИЧЕСКИЕ ИЗМЕРЕНИЯ |

| поверка, калибровка денситометра |

| поверка, калибровка измерителя оптической плотности |

| поверка, калибровка комплекса для расшифровки и обработки радиографических снимков |

| поверка, калибровка люксметра, яркометра |

| поверка, калибровка спектрометра рентгенофлуоресцентного, анализатора рентгеновского для спектрального анализа; Спектрометра и анализатора оптико-эмиссионного |

| ИЗМЕРЕНИЯ ДАВЛЕНИЯ И ВАКУУМА |

| поверка, калибровка вакууметра вода/воздух |

| поверка, калибровка вакууметра кислородного |

| поверка, калибровка вакууметра образцового вода/воздух |

| поверка, калибровка вакууметра образцового кислородного |

| поверка, калибровка вакууметра цифрового |

| поверка, калибровка датчика давления |

| поверка, калибровка измерителя, преобразователя (датчика) давления |

| поверка, калибровка мановакууметра образцового |

| поверка, калибровка мановакууметра показавающие |

| поверка, калибровка мановакууметра цифрового |

| поверка, калибровка манометра деформационного воздух/вода |

| поверка, калибровка манометра деформационного кислородного/газового |

| поверка, калибровка манометра деформационного образцового |

| поверка, калибровка манометра избыточного давления |

поверка, калибровка манометра показцывающие в т. ч. Дифференциального ч. Дифференциального |

| поверка, калибровка манометра цифрового |

| поверка, калибровка преобразователя давления измерительного |

| ТЕМПЕРАТУРНЫЕ И ТЕПЛОФИЗИЧЕСКИЕ ИЗМЕРЕНИЯ |

| поверка, калибровка датчика температуры |

| поверка, калибровка измерителя температура |

| поверка, калибровка пирометра до 1100 °С |

| поверка, калибровка преобразователя температуры |

| поверка, калибровка тепловизора до 1100 °С |

| поверка, калибровка термометра |

| поверка, калибровка термометра сопротивления |

| поверка, калибровка термометра стеклянного жидкостного до 110 °С |

| поверка, калибровка термопреобразователя |

| ЭЛЕКТРИЧЕСКИЕ И МАГНИТНЫЕ ИЗМЕРЕНИЯ |

| поверка, калибровка измерителя напряженности магнитного поля |

| поверка, калибровка измериттеля концентрации напряжений (1 канал) |

| поверка, калибровка измериттеля концентрации напряжений — доп.канал |

| поверка, калибровка индикатора магнитного поля |

| поверка, калибровка магнитного коэрцитиметра |

| поверка, калибровка магнитометра, Миллитесламетра |

| поверка, калибровка структуроскопа |

| ГЕОДЕЗИЧЕСКОЕ ОБОРУДОВАНИЕ |

| поверка, калибровка нивелира оптического |

| поверка, калибровка нивелира цифрового (электронного) |

| поверка, калибровка нивелира лазерного, лазерного центрира, построителя плоскостей, кросслайнера, прибора вертикального проектирования |

| поверка, калибровка теодолита оптического |

| поверка, калибровка теодолита цифрового |

| поверка, калибровка тахеометра |

| поверка, калибровка колеса дорожного, курвиметра |

| поверка, калибровка лазерного дальномера |

| поверка, калибровка уровня брускового рамного с микрометрической подачей |

| поверка, калибровка уровня гидростатического |

| поверка, калибровка уровня рамного, брускового |

| поверка, калибровка уровня строительного |

| поверка, калибровка уровня электронного |

| поверка, калибровка рулетки измерительной до 10м |

| поверка, калибровка рулетки измерительной от 10м до 20м |

| поверка, калибровка рулетки измерительной от 20м до 100м |

| поверка, калибровка рейки инварной |

| поверка, калибровка рейки нивелирной деревянной |

| поверка, калибровка рейки нивелирной телескопической |

| поверка, калибровка рейки шашечной |

| ФИЗИКО-ХИМИЧЕСКИЕ ИЗМЕРЕНИЯ |

| поверка, калибровка анализатора влажности весового |

| поверка, калибровка газоанализатора переносного многокомпонентного (всех типов, кроме шахтных) |

| поверка, калибровка шахтного лабораторного интерферометра |

| поверка, калибровка аппарата сигнализации метана |

| поверка, калибровка газоанализатора переносного шахтного с диапазоном измерения (0-5) % СН4 |

| поверка, калибровка газоанализатора переносного шахтного многокомпонентного |

| поверка, калибровка газоанализатора переносного шахтного |

| поверка, калибровка газоанализатора переносного шахтного |

| поверка, калибровка газоанализатора переносного шахтного |

| поверка, калибровка газоанализатора переносного шахтного с диапазоном измерения от 0 до 100 % СН4 |

| поверка, калибровка газоанализатора стационарного промашленного, вторичного преобразователя |

| поверка, калибровка гигрометра психрометрического |

| поверка, калибровка датчика горючих газов (метана) шахтного |

| поверка, калибровка датчика метана |

| поверка, калибровка датчика токсичнах газов шахтного |

| поверка, калибровка измерители скорости воздушного потока ультразвукового |

| поверка, калибровка измерительнай канал систем газовой защита |

| поверка, калибровка прибора комбинированного, измерительного преобразователя температуры и влажности |

| поверка, калибровка психрометра аспирационного |

| поверка, калибровка установки газоаналитической |

| ВЕСОВОЕ ОБОРУДОВАНИЕ |

| поверка, калибровка весов и дозатора весового |

| поверка, калибровка весов аналитических специальных КТ |

| поверка, калибровка весов лабораторных 4 разряда, КТ 3, КТ 4 |

| поверка, калибровка весов лабораторных со встроеннами гирями КТ 1, КТ 2 |

| поверка, калибровка весов лабораторных равноплечных 3 разряда |

| поверка, калибровка весов лабораторных электронных с мах нагрузкой до 60 кг Васокий КТ |

| поверка, калибровка весов лабораторных электронных с мах нагрузкой до 60 кг Средний КТ |

| поверка, калибровка весов лабораторных электронных с мах нагрузкой до 1000 г Специальнай КТ |

| поверка, калибровка весов лабораторных электронных с мах нагрузкой свыше 1000 г специальнай КТ |

| поверка, калибровка весов лабораторных электронных с подстройкой |

| поверка, калибровка весов платформенных электронных с мах нагрузкой от 30 кг и ваше |

| поверка, калибровка весов торговых электронных подвесных до 50 кг |

| поверка, калибровка весов электронных с мах нагрузкой до 30 кг Средний КТ (без определения стоимости товара) |

| поверка, калибровка весов электронных настольных торговых 30-150 кг |

| поверка, калибровка весов электронных почтовых |

| поверка, калибровка весов торговых для определения массы и стоимости товара |

| поверка, калибровка весов торговых чекопечатающих |

| поверка, калибровка весов настольных гирных до 20 кг |

| поверка, калибровка весов настольных циферблатных торговых |

| поверка, калибровка весов циферблатных почтовых |

| поверка, калибровка весов рачажных до 500 кг |

| поверка, калибровка весов рачажных от 500 до 1000 кг |

| поверка, калибровка весов рачажных свыше от 1000 до 2500 кг |

| поверка, калибровка весов ручных равноплечных |

| поверка, калибровка спидометра механического всех типов |

| поверка, калибровка спидометра электрического всех типов |

| поверка, калибровка тахографа электронного и цифрового всех типов |

| поверка, калибровка тахометра автомобильного всех типов |

| поверка, калибровка тахометра стендового |

| поверка, калибровка тахометра цифрового |

| поверка, калибровка электронного блока тахометров цифроввх |

| поверка, калибровка тахометра механические |

| поверка, калибровка тахометра часового |

| поверка, калибровка тахометра электрического |

| поверка, калибровка тахометра фотоэлектрического, лазерного, стробоскопического |

| ЭЛЕКТРОИЗМЕРИТЕЛЬНОЕ ОБОРУДОВАНИЕ |

| поверка, калибровка клещей токоизмерительных |

| поверка, калибровка мультиметра портативного |

| поверка, калибровка мультиметра/вольтметра 5-5,5 разрядов |

| поверка, калибровка мультиметра/вольтметра 6-6,5 разрядов |

| поверка, калибровка мультиметра-калибратора |

| поверка, калибровка тестера-пробника |

| поверка, калибровка тестера батарей |

| поверка, калибровка осциллографа |

| поверка, калибровка осциллографа-мультиметра |

| поверка, калибровка калибратора токовой петли |

| поверка, калибровка мегаомметра |

| поверка, калибровка измерителя сопротивления изоляции |

| поверка, калибровка измерителя сопротивления заземления |

| поверка, калибровка меры электрического сопротивления однозначного |

| поверка, калибровка меры электрического сопротивления многозначного |

| поверка, калибровка моста постоянного и переменного тока |

| поверка, калибровка сИ электрической мощности |

| поверка, калибровка шунта токового однопредельного |

| поверка, калибровка шунта токового многопредельного |

поверка, калибровка измерителя температуры цифрового (в т. ч. Логгера) ч. Логгера) |

| поверка, калибровка измерителя комбинированного |

| поверка, калибровка калибратора многофункционального (процессов и т.п.) |

| поверка, калибровка модуля давления/измерителя давления |

| поверка, калибровка источника питания постоянного тока |

| поверка, калибровка тестера заземления |

| поверка, калибровка регистратора параметров качества электрического напряжения |

| поверка, калибровка анализатора параметров качества электроэнергии |

| поверка, калибровка источника питания постоянного тока линейного |

| поверка, калибровка анализатора спектра |

| поверка, калибровка генератора сигналов сложной и специальной формы |

| поверка, калибровка генератора импульсов |

| поверка, калибровка генератора сигналов низкочастотного |

| поверка, калибровка генератора сигналов васокочастотного |

| поверка, калибровка измерителя неоднородностей линий передач |

| поверка, калибровка средств измерений параметров кабеля связи |

| ФИЗИЧЕСКИЕ ИЗМЕРЕНИЯ |

| поверка, калибровка измерителя скорости возд. потока, анемометра, термоанемометра |

| поверка, калибровка расходомера (беспроливная поверка) |

| поверка, калибровка гигрометра, термогигрометра цифрового |

| поверка, калибровка анемометра |

| поверка, калибровка установки проверки электробезопасности |

| поверка, калибровка калибратора осциллографов |

| поверка, калибровка осциллографа универсального, цифрового до 16,5 ГГц |

| поверка, калибровка шумомера, анализатора шума 20-140 дБ |

| поверка, калибровка виброметра |

| Дозиметры гамма и рентгеновского излучения |

| поверка, калибровка дозиметра ДРГ 3-01,-02,-03, ДРГ-05, 05М, 05М1 |

| поверка, калибровка дозиметра ДКГ-02У, ДКГ-03Д, ДКГ-07Д |

| поверка, калибровка дозиметра ДРГ-01Т1, ДБГ-01Н, ДБГ-04А, ДБГ-06Т, ДКС-04 |

| поверка, калибровка дозиметра ДКС-90У, ДКС-90Н, ДКС-АТ1121, — АТ1123, МКС-АТ1125 |

| поверка, калибровка дозиметра ДКГ-РМ-1102, — 1103, 1203М, -1204, 1208М, -1401, — 1401М, -1701, -1701М, — 1701М, -1703, 1603А, 1604А, — 1603В, — 1604В, — 1621, — 1621А |

| поверка, калибровка дозиметра МКС-АТ6130-А, -В, -С, -Д, ДКГ-АТ2503, -А, ДКС-АТ3509, -А, -В, -С |

| поверка, калибровка дозиметра ДПГ-02СБ, СРПС-05Д |

| поверка, калибровка измерителя мощности дозы рентгеновского и гамма-излучения ИМД-12, ИМД-1С, ИМД-1Р, ИМД-2, ДП-5А, -5В, ИМД-5, ДП-64 |

| Радиометры-дозиметры |

поверка, калибровка дозиметра-радиометра МКС-01СА, -01СА1М, МКС-04Н, -05, 05Н, РКС-20. 03 «Припять», РКС-107, МС-04Б, МКС-10Д, -15Д, — 151, ИРД-02, 02Б, 02Б1, МКС-АТ6130, ДКГ-01, ДРГБ-04Н, TracercoТ202 03 «Припять», РКС-107, МС-04Б, МКС-10Д, -15Д, — 151, ИРД-02, 02Б, 02Б1, МКС-АТ6130, ДКГ-01, ДРГБ-04Н, TracercoТ202 |

| поверка, калибровка дозиметра-радиометра СРП-68-01, -02, -03, СРП-88Н, СРП-97, 98, СЗБ-04, SR-4 |

| поверка, калибровка дозиметра-радиометра Victoreen |

| поверка, калибровка дозиметра-радиометра ДКС-96 (А, Ам, Ас, Ат, Б, Б1, Бб, Бс, Г, Гб, М, М4, В, П, Пм, к, -05П), МКС-01Р, — 01Р1, МКС-АТ1117М, — АТ6101, МКС-РМ 1401К-01А, 01В, РКСБ-104 |

| поверка, калибровка дозиметра-радиометра МКС-15ЭЦ, МКС-14ЭЦ, МКС-08, ДРБП-03 |

| поверка, калибровка дозиметра-радиометра ДРГБ-01, 01М, МКГ-01, РМ-1501 |

Грузопоршневые манометры и приборы для проверки их калибровки

МАНОМЕТРЫВам требуется прибор для определения давления в трубе?

Грузопоршневой манометр — это самый точный из имеющихся приборов для определения давления. Стабильность показателей с точность до 0,1 % и 0,05 % от измеряемого давления. Прибор не требует повторной калибровки, только в случае чрезмерного износа грузов. Его можно легко перевозить и устанавливать в производственных условиях, он нетребователен к обслуживанию и прост в использовании.

ПРИБОРЫ ДЛЯ ПРОВЕРКИ КАЛИБРОВКИ МАНОМЕТРОВ

Вам требуется прибор для калибровки манометров и преобразователей давления?

Дополнив гидравлический грузопоршневой манометр нагнетающим насосом, клапанами и нагнетательным соединением, он становиться прибором для проверки калибровки манометров и может быть также использован для калибровки преобразователей давления и других, менее точных манометров с круговой шкалой. Пневматические грузопоршневые приборы относят к приборам для проверки калибровки манометров, так как они подают воздух и точное давление посредством нерегулируемого источника питания.

МЕТОДЫ ОПРЕДЕЛЕНИЯ

Самым точным прибором для определения давления выше нескольких psig из имеющихся является гидравлический грузопоршневой манометр. Данный тип манометров работает по принципу сбалансирования известной массы, преодолевая сопротивление неизвестного давления на поршень с известной площадью. По достижению равновесия неизвестное давление «P» равно массе «M» грузов, деленной на площадь «А» пистонов, согласно формуле «P» = «M»/«A». Во время использования грузы снимаются или добавляются с поверхности поршня, как на чашечных весах, пока поршень не перестанет «плавать» по вертикали.

Данный тип манометров работает по принципу сбалансирования известной массы, преодолевая сопротивление неизвестного давления на поршень с известной площадью. По достижению равновесия неизвестное давление «P» равно массе «M» грузов, деленной на площадь «А» пистонов, согласно формуле «P» = «M»/«A». Во время использования грузы снимаются или добавляются с поверхности поршня, как на чашечных весах, пока поршень не перестанет «плавать» по вертикали.

ПЕРВИЧНЫЕ ЭТАЛОНЫ ДАВЛЕНИЯ

Первичные эталоны давления обычно более точны, чем вторичные. Первичные эталоны давления должны использовать основные единицы измерения массы и длины. Эти основные единицы измерения могут отображать давление с высокой точностью. Два первичных эталона давления — это грузопоршневой манометр и прибор для проверки калибровки и U-образный манометр. Точность таких эталонов указывается в процентах от показания.

Другие приборы для точного определения давления, а именно электронные манометры, преобразователи давления с кварцевыми капиллярами, манометр с трубкой Бурдона и прочие, согласно Национальному институту стандартов и технологий (NSIT, от англ. National Institute of Standards and Technology) входят в класс вторичных эталонов сравнения. Точность вторичных эталонов обычно выражается в процентах от полной шкалы.

Электронные тестеры используются для калибровки приборов вместо грузопоршневых манометров, так как они зачастую дешевле и удобней в использовании. Однако убыток от неверной калибровки может измеряться в сотнях тысяч долларов в год с обычной трубы.

По определению, чтобы считаться первичным эталоном, все измерения должны быть отслеживаемыми до вещественных эталонов массы и длины, а все ошибки, характерные для приборов, должны быть устранены или пересмотрены. Вещественные эталоны грузопоршневых манометров и приборов для проверки их калибровки соответствуют NIST.

ТОЧНОСТЬ

На практике можно получить точность показателей одной десятой процента (1 psig на 1000 psig) или выше, а приборы с точностью до 0,02 % от показаний широко представлены на рынке.

Точность большинства манометров и преобразователей давления с круговой шкалой указывается в качестве процента от полной шкалы, что означает, что прибор на 1000 psig с точностью 0,5 % показывает с точностью до 5 psig от показаний давления. Если показание дает 100 psig, то погрешность может составлять 5 psig или 5 %. В свою очередь грузопоршневые манометры имеют неизменную точность, выраженную в процентах, независимо от используемой шкалы. Грузопоршневой манометр на 1000 psig точен до 0,1 % как при показаниях в 10 psig, так и в 1000 psig.

ЧУВСТВИТЕЛЬНОСТЬ

Грузопоршневые манометры и приборы для проверки их калибровки также имеют превосходную чувствительность. Чувствительность на нижнем пределе модели низкого давления с поршнем большого диаметра выше, поэтому они рекомендуется для проверки диафрагменного счетчика статического давления в системах распределения газа. Нормой считается чувствительность в 1,0 psig.

Грузопоршневые манометры и приборы для проверки их калибровки являются самыми точными и выгодными приборами для калибровки вторичных приборов для определения давления или для определения неизвестного давления, если требуется высокая точность показаний.

Как калибровать манометр ~ Изучение контрольно-измерительной техники

Пользовательский поиск

На заводе калибровка манометра часто считается само собой разумеющейся, вероятно, потому, что они, кажется, есть повсюду на заводе, что можно просто предположить, что некоторые манометры точны, даже когда они не калиброваны. Манометр можно откалибровать с помощью стандартного пневматического калибратора, грузопоршневого манометра или любого другого подходящего калибратора.

Стандартного способа калибровки манометра не существует. Способ калибровки манометра зависит от способа его использования. Здесь дается схема того, как манометр может быть откалиброван с любым типом калибратора.

Процедура калибровки манометра : Убедитесь, что калибратор в настоящее время откалиброван в соответствии со спецификациями производителя. Если калибровка не текущая, ее следует выполнить перед использованием калибратора для этой процедуры калибровки, иначе вы можете просто калибровать манометр с калибратором, который уже не калиброван.В результате ваше калибровочное упражнение не будет надежным. Подключите калибровочную установку, как показано ниже, и выполните шаги 1-7:

Шаг 1

Перед тем, как подавать какое-либо давление на манометр, установите указатель на ноль на шкале.

Шаг 2

Подайте на манометр полное давление. Отрегулируйте тягу так, чтобы указатель находился на максимальном показании шкалы (отклонение полной шкалы). Шаг 3

Уменьшите давление до нуля и убедитесь, что стрелка показывает ноль на шкале.При необходимости отрегулируйте указатель.

Шаг 4

Повторяйте шаги (2) и (3), пока оба показания не будут правильными.

Шаг 5

Если манометр имеет регулировку линеаризации, установите прикладываемое давление на 50% от максимального показания шкалы. Отрегулируйте настройку линеаризации так, чтобы стрелка показывала 50% максимального показания шкалы. Шаг 6

Убедитесь, что манометр показывает правильность при 0, 50% и максимальном показании шкалы. Возможно, вам придется отрегулировать датчик много раз, прежде чем датчик будет правильным.Вы должны быть терпеливыми и осторожными.

Шаг 7

По завершении шага (6) запишите показания манометра для показаний приложенного давления на листе калибровки.

Нарисуйте график показаний манометра и приложенного давления (увеличивающегося и падающего). Это важно, если вы выполняете стендовую калибровку и намереваетесь создать сертификат калибровки после калибровки. На заводе достаточно простой калибровки.

Дополнительную информацию о манометрах можно найти на кассе:

.

5 методов регулировки и ремонта манометра

Сдвинутое нулевое положение стрелки аналогового манометраАналоговый манометр – один из самых простых и часто используемых инструментов, который легче всего калибровать при калибровке давления.Он имеет простую настройку, в которой вы можете легко выполнить калибровку. Но аналоговый манометр также является одним из инструментов, где чаще всего встречаются ошибки.

Большинство ошибок либо «вне допуска», либо стрелка не находится в «нулевом положении». Ниже перечислены наиболее часто встречающиеся проблемы с аналоговым манометром:

1. Заедание иглы манометра;

2. Манометр не обнуляется;

3. Давление слишком далеко или не калибровано;

4. самое плохое, манометр вообще не работает

В этом случае не бросайте и не выбрасывайте измерительные приборы немедленно.К счастью, есть еще способы отрегулировать или отремонтировать манометры.

В этом посте я поделюсь с вами следующим:

1. 5 способов регулировки манометра

2. Что нужно учитывать перед выполнением регулировки или ремонта

3. Как определить ошибку манометра и выполнить настройку.

4. Как поверить манометр.

5. Некоторые полезные инструменты для выполнения настроек

имеют различные применения и, следовательно, также имеют множество конструктивных исполнений.

В этом посте я представлю различные настройки для различных моделей датчиков, которые необходимо настроить.

Ниже приведены некоторые причины, по которым манометры выходят из строя (за пределами допуска или нет в настройках нуля):

- Изменения высоты и температуры (из-за изменения факторов окружающей среды).

- Перенапряжение трубки Бурдона из-за воздействия избыточного давления.

- Избыточное использование или чрезмерное воздействие цикла давления

- Воздействие высоких температур и чрезмерных вибраций

- Износ механических частей.

Что следует учитывать перед выполнением регулировки или ремонта манометра

Ошибки манометра могут быть обнаружены во время выполнения калибровок, когда мы сравниваем показания манометра с эталонным эталоном или калибратором давления.

Погрешности манометра можно рассчитать по формуле:

ОШИБКА = показание проверяемого оборудования – эталонное стандартное показание

Если идентифицированная ошибка неприемлема или слишком велика на основании проверки, то необходима корректировка.

Во время процесса калибровки манометра и мы наблюдаем дефекты, указанные ниже, велика вероятность того, что регулировка или ремонт невозможны.

- Показание, близкое к значению полной шкалы, смещено более чем на 10% (сдвиг диапазона)

- Манометры, у которых ноль сдвинут на более чем 25% (сдвиг нуля)

- Манометры с признаками утечки и коррозии своего тела.

- Калибры с иглой, показывающей ошибку из-за чрезмерного трения или износа при ее движении (незакрепленный)

- С повреждением головок и резьб.

Когда наблюдаются вышеперечисленные признаки, высока вероятность того, что замена – единственный вариант.

Вы можете узнать больше в этой статье от ASHCROFT

5 методов регулировки или ремонта манометра

- Открытие вентиляционного отверстия для стравливания давления.

- Открытие стекла (или пластиковой крышки) и снятие иглы.

- Вращение винта, расположенного на лицевой стороне шкалы.

- Регулировка ручки на нижней стороне манометра

- Регулировка винта, расположенного на самом указателе стрелки манометра.

Напоминаем, что вышеуказанные методы зависят от конструкции или конструкции манометров .

1. Открытие вентиляционного отверстия для сброса давления

Это простейшая техника. Из-за изменений температуры и высоты давление внутри манометра будет повышаться и влиять на настройку стрелки до нуля. Вы можете исправить это, просто открыв вентиляционное отверстие, чтобы сбросить давление.

Вы можете исправить это, просто открыв вентиляционное отверстие, чтобы сбросить давление.

Не забудьте вернуть или снова закрыть вентиляционное отверстие.Масло может вытечь и повредить манометр.

Пример расположения вентиляционного отверстия манометра. Просто поверните в открытое положение, затем вернитесь в закрытое положение, как только закончите.Это самый простой из всех методов регулировки, который обычно применим к большинству маслонаполненных и прочно закрытых аналоговых манометров. Если этот метод не решает проблему, то единственным решением будет замена. Проверьте запасной манометр здесь >> Манометры

2. Открытие защитного стекла манометра (или пластиковой крышки) и снятие иглы.

Для манометров, не заполненных маслом, и они не имеют постоянного уплотнения (большинство маслонаполненных манометров имеют постоянное уплотнение, если регулировка или ремонт невозможны).

Но в некоторых случаях, когда его можно открыть, сначала удалите масло внутри перед снятием стеклянной крышки. Вам нужна дополнительная замена масла так, на всякий случай.

Если вам интересно, какая жидкость заполнена внутри манометра, она называется глицерином или силиконовым маслом . Важно заменить или долить масло для манометра после снятия, или если масло было слито из-за утечки.

Каковы преимущества манометра, заполненного маслом? Ниже приведены некоторые из причин, по которым нам необходимо обслуживать маслонаполненный манометр:

- Манометры, заполненные маслом, более защищены от агрессивных факторов окружающей среды, влаги или водяного конденсата. Некоторые механические части манометра застревают из-за пыли и коррозии, что приводит к неправильным показаниям или, что еще хуже, к повреждению.

- Глицерин Манометры, заполненные маслом, также защищены от сильных вибраций.Сильные вибрации влияют на механические компоненты. Некоторые иглы снимаются или ломаются из-за этих сильных вибраций.

- Поскольку манометр, заполненный жидкостью, может противостоять сильной вибрации, показания стрелки на дисплее более стабильны, что облегчает их считывание и, таким образом, повышает точность манометра.

- Глицерин или силиконовое масло действуют как смазка для механических частей, особенно для указателя иглы, обеспечивая его плавное движение.

( см. Внизу страницы инструмент для легкого и безопасного снятия крышки и иглы ).

В некоторых случаях, когда сброс давления не может решить проблему, мы можем выполнить приведенную ниже настройку, открыв манометр, сняв его защитную крышку и сняв указатель иглы. С помощью этого метода мы можем скорректировать смещение нуля и диапазона прибора, когда оно происходит.

A. Для корректировки нулевого смещения:

После снятия крышки выполните следующие действия:

1. Вытяните иглу с помощью съемника иглы (см. Ниже).

2. После того, как игла будет снята, поместите ее на нулевую шкалу, затем нажмите для возврата.

3. Проверьте показания, подав давление

Как выполнить поверку манометра? Читайте дальше…

B. Для корректировки сдвига шкалы:

После удаления иглы выполните следующее:

1.подключите манометр к известному источнику давления (электронный грузопоршневой манометр или Fluke 754 с набором модулей давления).

2. Создайте давление около 50% от его полной шкалы. Как только давление будет установлено, верните иглу на то же значение, что и подаваемое давление. Например, создайте давление 100 фунтов на квадратный дюйм из эталона, затем зафиксируйте стрелку на шкале 100 фунтов на квадратный дюйм на манометре.

3. Выполните проверку, чтобы убедиться, что теперь он находится в допустимом диапазоне.

В большинстве случаев простое выполнение A или B решает проблему.

3. Регулировка ручки на нижней стороне манометра

Манометр с диафрагменным датчикомУ некоторых манометров есть регулируемая ручка в нижней части корпуса. Это манометр мембранного типа, который обычно используется в трубопроводах водоподготовки.

Просто снимите фиксатор, и ручка будет свободно вращаться для регулировки иглы.

4.Регулировочный винт, расположенный внутри механизма манометра

Манометр с регулируемым винтом внутри механический.

У некоторых манометров есть регулируемый винт внутри корпуса, на задней части иглы или на лицевой стороне циферблата. Этот тип манометров используется в газопроводах.