Калькулятор hrc в hb: Перевод единиц твердости HRC HRA HB HV :: HighExpert.RU

alexxlab | 08.10.2020 | 0 | Разное

Holdem Resource Calculator | GambleTalk

Одна из популярных программ, для работы над игрой турнирного игрока – это HRK. Она поможет разобраться, в какой ситуации лучше пушить / колировать, а в какой фолдить.

МТТ часто сводиться к префлоп пуш-фолду, и чем лучше будете в нем разбираться, тем больше денег принесет это на дистанции.

Разберем на примере раздачи. Предфиналка, SB пушит 20бб, с А4о колируем?

Раздача не самая сложная, но думаю некоторые, были бы не уверенны, что делать в такой ситуации.

Открываем HRC. Выбираем Basic Hand – это когда в раздаче, только пуш.

Advanced Hand – это когда в раздаче рейзы, 3-беты, лимпы.

Что бы расчеты делать в ББ, надо к-во игроков всего в турнире * стартовый стек / размер большого блайнда. И результат записать в Total Chips.

Вводим стеки оппонентов. И для расчета ICM фактора, вводим призовые в турнире.

Нажимаем Next. В следующем окне, надо добавить, сколько осталось игроков в турнире.

Нажимаем Finish, и программа показывает расчеты.

Вот такой диапазон пуша, закладывает программа оппоненту на SB – 44.5%.

А мы, вот с такими руками, будем колировать в плюс. И с А4о, колл будет минусовый.

Так же можно свой диапазон указать оппоненту. Предположим вот такое только он запушит, остальное сыграет через рейз.

Тогда колировать плюсово только с такими руками.

Примерно вот так, работать над игрой. Сохранять раздачи, в которых не уверен, как правильно сыграть. И потом разбирать их и запоминать.

Эта программа платная, есть только бесплатный период 14 дней.

Выгоднее всего на полтора года за 100$, и купить ее можно на двоих, то есть по 50$.

Я пока что взял на пол года, по 24$ с человека.

Более подробно, как пользоваться HRC, рекомендую посмотреть видео стримера SPR.

1-я часть

2-я часть

Я не боюсь того, кто сыграл 10,000 раздач. Я боюсь того, кто разобрал 10,000 раздач.

— Брюс Ли

Main Event HORSE

Вот мы прошлись по всем видам игры HORSE.

Напоминаю, HORSE – это смешанный формат покера, в котором играют по очереди в холдем, омаху хай-лоу, разз, 7-карточный стад и 7-карточный стад хай-лоу.

Каждый новый уровень блайндов, меняется игра.

Призовой фонд турнира 45$, И есть 2 варианта его распределения:

1-й:

1-е место – 30$

2-е место – 15$

2-й:

1-е место – 20$

2-е место – 15$

3-е место – 10$

Поставьте + в комментариях, за какое вы распределения.

Старт турнира сегодня в Воскресенье 20:00, и 10 минут поздней регистрации.

Еще не поздно, присоединиться к нам в Home Games и поучаствовать. Подробнее в этом посте: Серия CCOOP с призовым фондом 100$

Читать также: Чемпион по 7-Card Stud Hi-Lo

Всем спасибо за внимание, поддержку и помощь в комментариях. Подписывайтесь , оценивайте , всем плюсовых винрейтов и роев)

Подписывайтесь , оценивайте , всем плюсовых винрейтов и роев)

Holdem Resources Calculator — префлоп-калькулятор для регуляров покера

HoldemResources Calculator — префлоп-калькулятор, позволяющий игрокам анализировать сыгранные раздачи с учетом предполагаемых диапазонов и действий оппонентов.

Несмотря на довольно строгий минималистический интерфейс, программа позволяет производить несколько видов анализа с учетом тонких подстроек, которых нет у конкурентов.

Что может Holdem Resources Calculator

В функционал программы входит быстрый анализ по Нэшу, а также базовый и продвинутый анализ по ICM и ChipEV на математическом движке и экспериментальном движке Монте Карло. Монте Карло позволяет рассчитывать споты с более чем тремя активными игроками и полностью учитывает все эффекты удаления карты даже из сброшенных диапазонов.

Базовый подсчет на обоих движках происходит быстрее, чем продвинутый, однако позволяет учитывать меньше параметров. Все инструменты калькулятора выведены в одно окно.

Все инструменты калькулятора выведены в одно окно.

Basic Hand (Базовая раздача)

Данные по сыгранной руке для анализа можно как вбить вручную, так и скопировать из истории руки программы-трекера. После копирования истории из файла и нажатия на кнопку вставки под строкой «Stacks and Blinds» вся важная информация в ячейках изменится автоматически. При выборе данных для подсчета базовой раздачи нельзя учесть коллы, лимпы, 3-беты и последующие рейзы. Окно базовой раздачи является общим и первым для всех типов подсчетов, с него начинается внесение данных для анализа всех типов.

После данного типа анализа пользователь может указать ожидаемые действия и отредактировать предполагаемые диапазоны оппонентов.

Advanced Hand (Продвинутая раздача) — это более сложный анализ с учетом лимпов, опен-рейзов, 3-бетов и следующих рейзов.

Затем пользователь выбирает действия, которые сделал каждый игрок до момента, по которому производятся расчеты. Для этих действий ренджи не могут быть изменены после подсчета и EV не считается.

Работая с ренджами в HRC игроки могут не только указывать чужие диапазоны, но и определять вес каждой руки в них.

Быстрый анализ (Quick Analyze) — быстрый анализ одной или множества рук, извлеченных из базы трекера, без FGS. Важной особенностью этой функции является анализ только чистых пуш/фолдов — если у руки был постфлоп или любое действие, отличающееся от пуша или колла пуша, она не будет подвергаться быстрому анализу. После импортирования рук пользователи могут как проанализировать их данным способом по одной, так и сразу пачкой — в таком случае данные появятся только у пуш/фолд рук.

Range Equity (Эквити диапазона) — дополнительный инструмент HRC, позволяющий посчитать эквити диапазонов относительно друг друга до 3-х игроков одновременно.

Если сравнить HRC и ICMIZER как главные калькуляторы-конкуренты, то основным преимуществом первого будет большая детальность параметров, по которым проводится анализ.

Сравнение Holdem Resources Calculator и ICMIZER

| Параметр | HRC | ICMIZER 3 |

| Триал | полная версия до 14 дней | нет |

| Бесплатная версия | нет | на 1 раздачу в день |

| Стоимость подписки | от $19.90 до $99.90 в зависимости от периода оплаты | от $17.99 до $179.99 в зависимости от периода оплаты и типа подписки |

| Быстрый анализ | только пуш/фолд | пуш/фолд, руки с лимпами и 1 опен-рейзом |

| Правильные расчеты в нокаутах | да | да |

| Предустановленные структуры по турнирам | да, немного вариантов | да, много вариантов |

| Возможность задействовать для расчетов облачный сервер | нет | за дополнительную плату |

| Число подсчетов одного спота (повторов) | от 25 до 1M | 300 |

| FGS | до 20 шагов | до 6 шагов |

Особенности софта Holdem Resources Calculator

Имея функционал для детальной настройки, HRC обладает не простым интерфейсом — однако для регуляра разобраться в нём и привыкнуть не составит труда.

Калькулятор позволяет выгружать базы из Holdem Manager 3, Poker Tracker 4 и Hand2Note. Программа доступна для работы на компьютерах и ноутбуках на Windows, Mac и Linux. При этом она поддерживает истории рук из довольно узкого круга румов и сетей:

- PokerStars

- FullTilt

- PartyPoker

- Сеть iPoker

- 888poker

- Winamax

- Bovada

- Сеть Winning

Как и другие программы, дающие игрокам преимущество во время игровой сессии, HRC нельзя запускать вместе с клиентом любого покерного рума. Если подобное произойдет — часть румов предупредит вас в первый раз, а затем забанит, а часть заблокирует аккаунт сразу за нарушение правил.

Стоимость подписки Holdem Resources Calculator

| Период подписки | Стоимость за месяц | Стоимость за весь период | |

| 2 месяца | $9.95 | $19.90 | |

| 6 месяца | $7. 99 99 |

$47.90 | |

| 12 месяцев | $6.49 | $77.90 | |

| 18 месяцев | $5.55 | $99.90 |

Помимо HRC на сайте программы можно найти бесплатные онлайн-инструменты от разработчиков:

Nash Calculator — ICM подсчеты по Нэшу для финального стола турнира, для которых используются размеры стеков, блайндов, анте и ТОП-10 ITM.

Equity Calculator — ICM подсчет эквити в турнирах до 20 человек и ТОП-20 ITM.

Large Field ICM — ICM подсчет эквити в турнирах до 256 человек с учетом всего размера ITM.

HU Push/Fold Tables — пуш/фолд чарты для хэдз-апа с анте и без него при стеках в ББ от 1.4 до 20+.

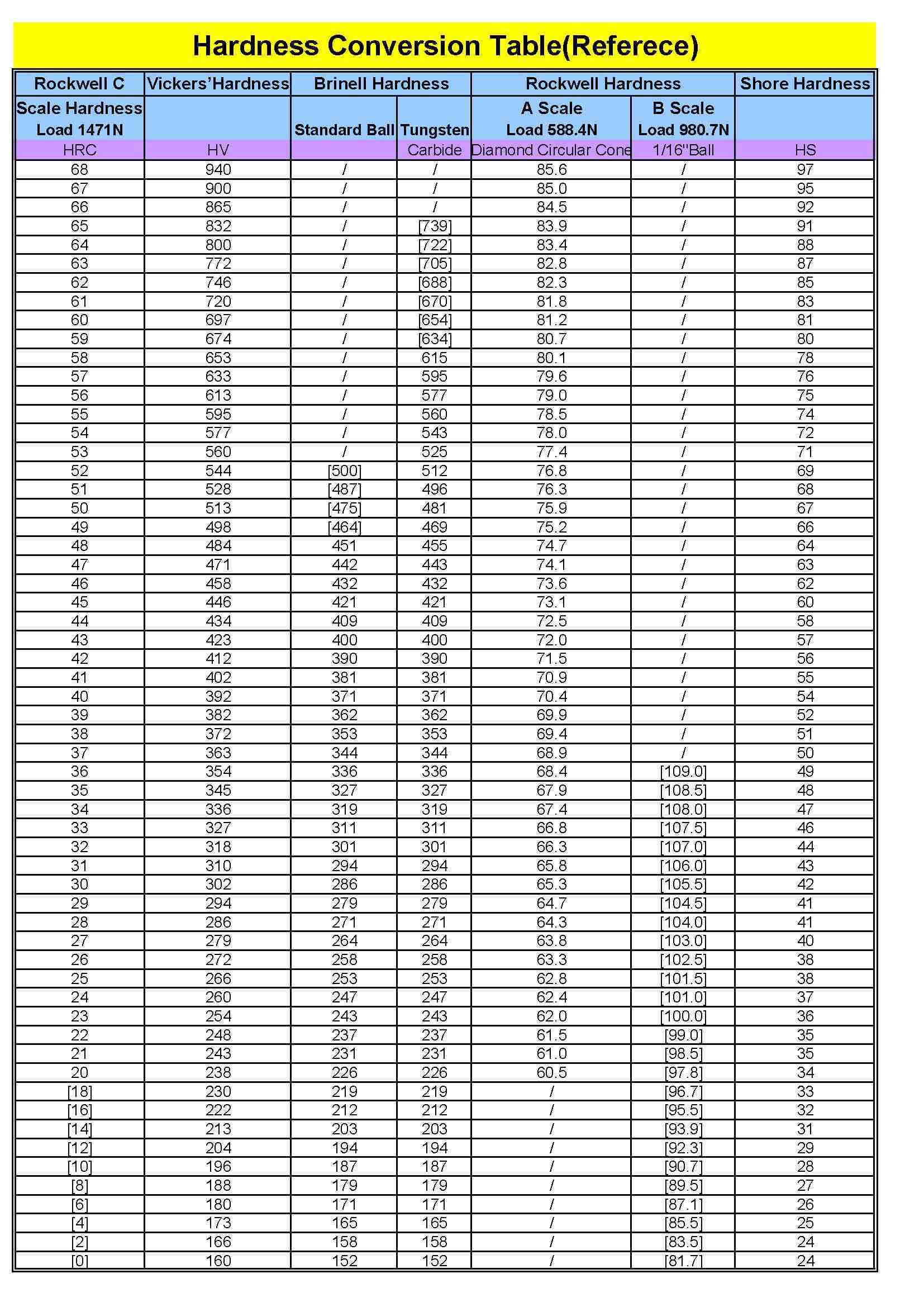

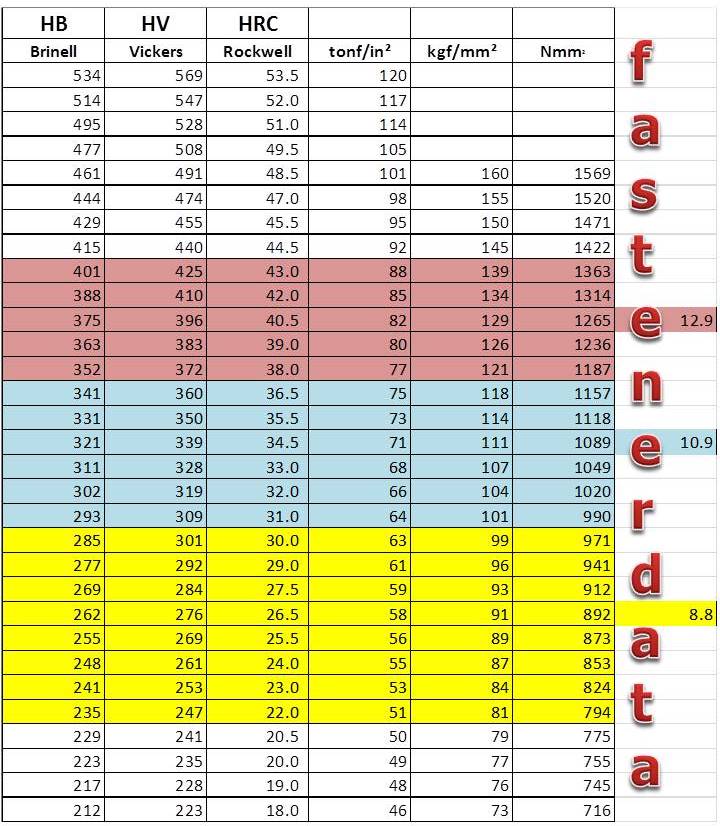

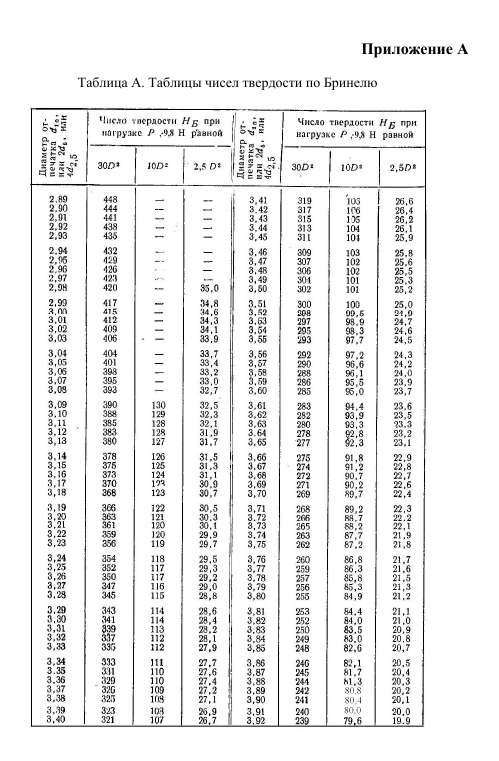

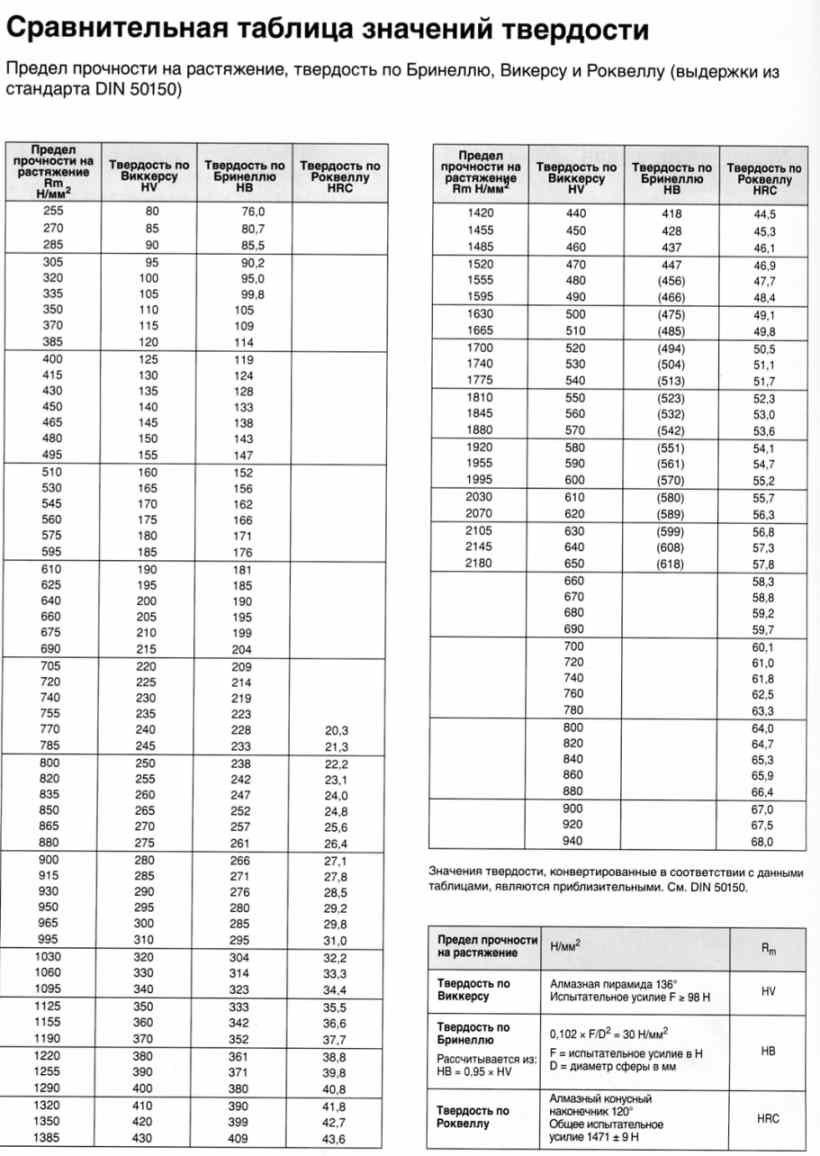

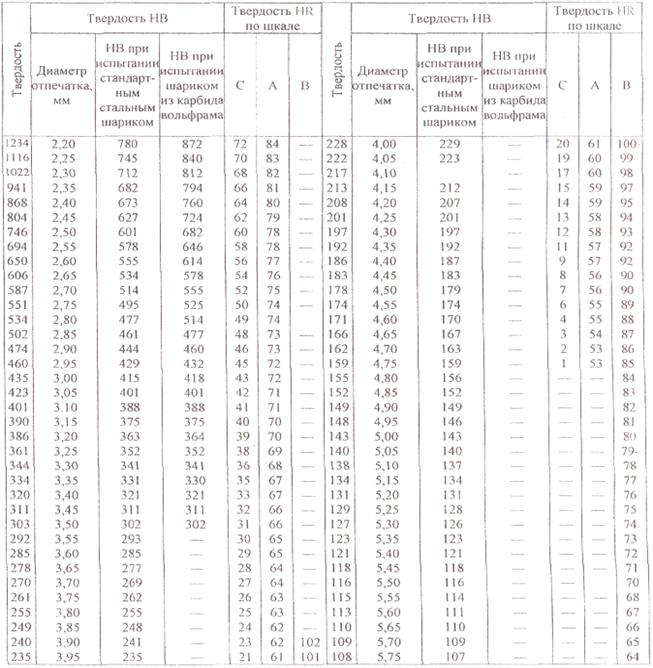

Сравнительная шкала твердости

Нижеприведенная сравнительная таблица значений твердости относится только к углеродистой стали, низколегированной стали и литой стали горячего формирования, прошедшей температурную обработку.

|

Тв. по Вик- |

Тв. по Бри- |

Твер- |

Пре- |

Приблизительная область твердость (оценка: Твердость по Виккерсу) |

||||||||||||||||

|

HRB |

HRC |

Болты и винты |

Гайка |

Гайка |

Шайба |

|||||||||||||||

|

M ≥0,5d |

M < 0,5d |

|||||||||||||||||||

|

4. |

5.6 |

8.8 |

10.9 |

12.9 |

5 |

6 |

8 04 |

10 05 |

12 |

14H |

17H |

22H |

45H |

Ст. |

Ст. закален- |

|||||

|

80 |

76 |

255 |

||||||||||||||||||

|

85 |

80,7 |

41 |

270 |

|||||||||||||||||

|

90 |

85,5 |

48 |

285 |

|||||||||||||||||

|

95 |

90,2 |

52 |

305 |

100 |

||||||||||||||||

|

100 |

95 |

56,2 |

320 |

|||||||||||||||||

|

105 |

99,8 |

335 |

||||||||||||||||||

|

110 |

105 |

62,3 |

350 |

|||||||||||||||||

|

115 |

109 |

370 |

120 |

|||||||||||||||||

|

120 |

114 |

66,7 |

385 |

130/ 142 |

||||||||||||||||

|

125 |

119 |

400 |

||||||||||||||||||

|

130 |

124 |

71,2 |

415 |

|||||||||||||||||

|

135 |

128 |

430 |

140 |

140 |

||||||||||||||||

|

140 |

133 |

75 |

450 |

150/ 170 |

||||||||||||||||

|

145 |

138 |

465 |

||||||||||||||||||

|

150 |

143 |

78,7 |

480 |

|||||||||||||||||

|

155 |

147 |

495 |

155 |

|||||||||||||||||

|

160 |

152 |

81,7 |

510 |

|||||||||||||||||

|

165 |

156 |

530 |

170 |

|||||||||||||||||

|

170 |

162 |

85 |

545 |

|||||||||||||||||

|

175 |

166 |

560 |

||||||||||||||||||

|

180 |

171 |

87,1 |

575 |

188/ 233 |

||||||||||||||||

|

185 |

176 |

595 |

||||||||||||||||||

|

190 |

181 |

89,5 |

610 |

|||||||||||||||||

|

195 |

185 |

625 |

||||||||||||||||||

|

200 |

190 |

91,5 |

640 |

|||||||||||||||||

|

205 |

195 |

92,5 |

660 |

|||||||||||||||||

|

210 |

199 |

93,5 |

675 |

|||||||||||||||||

|

215 |

204 |

94 |

690 |

|||||||||||||||||

|

220 |

209 |

95 |

705 |

220 |

||||||||||||||||

|

225 |

214 |

96 |

720 |

|||||||||||||||||

|

230 |

219 |

96,7 |

740 |

|||||||||||||||||

|

235 |

223 |

755 |

||||||||||||||||||

|

240 |

228 |

98,1 |

20,3 |

770 |

||||||||||||||||

|

245 |

233 |

21,3 |

785 |

≤M16 250 |

||||||||||||||||

|

250 |

238 |

99,5 |

22,2 |

800 |

245 |

|||||||||||||||

|

255 |

242 |

23,1 |

820 |

250 |

250 |

|||||||||||||||

|

260 |

247 |

(101) |

24 |

835 |

250 |

|||||||||||||||

|

265 |

252 |

24,8 |

850 |

>M16 255 |

||||||||||||||||

|

270 |

257 |

(102) |

25,6 |

865 |

272 |

|||||||||||||||

|

275 |

261 |

26,4 |

880 |

|||||||||||||||||

|

280 |

266 |

(104) |

27,1 |

900 |

||||||||||||||||

|

285 |

271 |

27,8 |

915 |

295 |

||||||||||||||||

|

290 |

276 |

(105) |

28,5 |

930 |

||||||||||||||||

|

295 |

280 |

29,2 |

950 |

295 |

290 |

|||||||||||||||

|

300 |

285 |

29,8 |

965 |

300 |

||||||||||||||||

|

310 |

295 |

31 |

995 |

≤M16 320 |

320 |

302 |

302 |

300 |

||||||||||||

|

320 |

304 |

32,2 |

1030 |

|||||||||||||||||

|

330 |

314 |

33,3 |

1060 |

|||||||||||||||||

|

340 |

323 |

34,4 |

1095 |

>M16 335 |

||||||||||||||||

|

350 |

333 |

35,5 |

1125 |

|||||||||||||||||

|

360 |

342 |

36,6 |

1155 |

|||||||||||||||||

|

370 |

352 |

37,7 |

1190 |

302/ 353 |

353 |

353 |

||||||||||||||

|

380 |

361 |

38,8 |

1220 |

385 |

||||||||||||||||

|

390 |

371 |

39,8 |

1255 |

380 |

||||||||||||||||

|

400 |

380 |

40,8 |

1290 |

|||||||||||||||||

|

410 |

390 |

41,8 |

1320 |

400 |

||||||||||||||||

|

420 |

399 |

42,7 |

1350 |

|||||||||||||||||

|

430 |

409 |

43,6 |

1385 |

|||||||||||||||||

|

440 |

418 |

44,5 |

1420 |

435 |

450 |

|||||||||||||||

|

450 |

428 |

45,3 |

1455 |

|||||||||||||||||

|

460 |

437 |

46,1 |

1485 |

|||||||||||||||||

|

470 |

447 |

46,9 |

1520 |

|||||||||||||||||

|

480 |

456 |

47,7 |

1555 |

|||||||||||||||||

|

490 |

466 |

48,4 |

1595 |

|||||||||||||||||

|

500 |

475 |

49,1 |

1630 |

560 |

||||||||||||||||

|

DIN 50150 |

ISO-898-1 |

ISO-898-2 |

DIN 267-24 |

DIN |

DIN |

|||||||||||||||

* Расчетное значение HB = 0,95 * HV

** 1МПА= 1 Н/мм²

Сталь 10 – конструкционная углеродистая качественная сталь

Характеристика стали марки 10

Сталь 10 – конструкционная углеродистая качественная сталь, сваривается без ограничений. Сварка осуществляется без подогрева и без последующей термообработки, способы: ручная дуговая сварка, автоматическая дуговая сварка под флюсом и газовой защитой, КТС, ЭШС.

Сварка осуществляется без подогрева и без последующей термообработки, способы: ручная дуговая сварка, автоматическая дуговая сварка под флюсом и газовой защитой, КТС, ЭШС.

Пластичность металла позволяет использовать их для изготовления штампованных частей и деталей. Для выпуска промышленного количества товара осуществляется технология холодной штамповки. Не склонна к флокеночувствительности, склонность к отпускной хрупкости отсутствует. Твердость стали 10: HB 10 -1 = 143 МПа. Обрабатываемость резанием В горячекатанном состоянии при НВ 99-107 и σB = 450 МПа, Kυ тв.спл. = 2,1, Kυ б.ст. = 1,6. Нашла свое применение в производстве труб и крепежных деталей котлов и трубопроводов ТЭЦ, из стали 10 изготавливают трубные крепежные детали АЭС, крепежные детали паровых и газовых турбин. При применении химико-термической обработки спектр применения резко расширяется, из нее изготавливают втулки, ушки рессор, диафрагмы, шайбы, винты, детали работающие до 350 °С к которымпредъявляются требования высокой поверхностной твердости и износоустойчивости при невысокой прочности сердцевины. Высокий предел выносливости определяет применение материала при изготовлении ответственных деталей, которые предназначены для длительной работы. Ковку производят при температурном режиме от 1300 до 700 0С, охлаждение на воздухе.

Высокий предел выносливости определяет применение материала при изготовлении ответственных деталей, которые предназначены для длительной работы. Ковку производят при температурном режиме от 1300 до 700 0С, охлаждение на воздухе.

Расшифровка стали марки 10

Расшифровка стали: Получают конструкционные углеродистые качественные стали в конвертерах или в мартеновских печах. Обозначение этих марок сталей начинается словом «Сталь». Следующие две цифры указывают на среднее содержание углерода в сотых долях процента, цифры 10 обозначают содержание его около 0,1 процента.

| Сортовой и фасонный прокат | ГОСТ 8510-86; ГОСТ 8239-89; ГОСТ 10551-75; ГОСТ 8240-97; ГОСТ 2879-2006; ГОСТ 2591-2006; ГОСТ 2590-2006; ГОСТ 8509-93; ГОСТ 1133-71; ГОСТ 11474-76; ГОСТ 9234-74; |

| Листы и полосы | ГОСТ 6765-75; ГОСТ 14918-80; ГОСТ 19903-74; ГОСТ 82-70; ГОСТ 16523-97; ГОСТ 103-2006; |

| Ленты | ГОСТ 3560-73; |

| Сортовой и фасонный прокат | ГОСТ 7417-75; ГОСТ 8560-78; ГОСТ 8559-75; ГОСТ 1050-88; ГОСТ 1051-73; ГОСТ 14955-77; ГОСТ 10702-78; |

| Листы и полосы | ГОСТ 4405-75; ГОСТ 10885-85; ГОСТ 1577-93; ГОСТ 4041-71; |

| Ленты | ГОСТ 19851-74; ГОСТ 10234-77; ГОСТ 503-81; |

| Трубы стальные и соединительные части к ним | ГОСТ 22786-77; ГОСТ 8638-57; ГОСТ 8645-68; ГОСТ 53383-2009; ГОСТ 24950-81; ГОСТ 6856-54; ГОСТ 30564-98; ГОСТ 30563-98; ГОСТ 8646-68; ГОСТ 23270-89; ГОСТ 8644-68; ГОСТ 11249-80; ГОСТ 20295-85; ГОСТ 5005-82; ГОСТ 8642-68; ГОСТ 10707-80; ГОСТ 1060-83; ГОСТ 550-75; ГОСТ 8639-82; ГОСТ 8731-87; ГОСТ 8732-78; ГОСТ 8733-74; ГОСТ 8734-75; ГОСТ 12132-66; ГОСТ 9567-75; ГОСТ 3262-75; ГОСТ 14162-79; ГОСТ 13663-86; ГОСТ 10705-80; ГОСТ 10704-91; ГОСТ 5654-76; |

| Проволока стальная низкоуглеродистая | ГОСТ 5663-79; ГОСТ 1526-81; ГОСТ 792-67; ГОСТ 5437-85; |

| Проволока стальная средне- и высокоуглеродистая | ГОСТ 17305-91; ГОСТ 9389-75; ГОСТ 7372-79; ГОСТ 26366-84; ГОСТ 3920-70; ГОСТ 9850-72; |

| Сетки металлические | ГОСТ 9074-85; |

Химичский состав сталь 10

| C | Si | Mn | Ni | S | P | Cr | Cu | As |

0. 07 – 0.14 07 – 0.14 | 0.17 – 0.37 | 0.35 – 0.65 | до 0.3 | до 0.04 | до 0.035 | до 0.15 | до 0.3 | до 0.08 |

Температура критических точек сталь 10

| Критическая точка | Температура |

| Ac1 | 724 |

| Ac3(Acm) | 876 |

| Ar3(Arcm) | 850 |

| Ar1 | 682 |

Механические свойства сталь 10

| ГОСТ | Вид поставки, режим термообработки | σв(МПа) | δ5 (%) | ψ % | НВ, не более |

| 1050-88 | Сталь горячекатаная, кованая калиброванная и серебрянка 2-й категории после нормализации | 335 | 31 | 55 | |

| 10702-78 | Сталь калиброванная и калиброванная со специальной отделкой: | ||||

| после отжига или отпуска | 335-450 | 55 | 143 | ||

| после сферодизирующего отпуска | 315-410 | 55 | 143 | ||

| нагартованная без термообработки | 390 | 8 | 50 | 187 | |

| 1577-93 | Полосы нормализованные или горячекатаные | 335 | 8 | 55 | |

| 16523-70 | Лист горячекатаный (образцы поперечные) | 295-410 | 24 | ||

| Лист холоднокатаный (образцы поперечные) | 295-410 | 25 | |||

| 4041-71 | Лист термически обработанный 1-2й категории | 295-420 | 32 | 117 | |

| 8731-87 | Трубы горячедеформированные термообработанные | 355 | 24 | 137 | |

| 8733-87 | Трубы холодно- и теплодеформированные термообработанные | 345 | 24 | 137 | |

Цементация 920-950 °С. Закалка 790-810 °С, вода. Отпуск 180-200 °С, воздух. Закалка 790-810 °С, вода. Отпуск 180-200 °С, воздух. | 390 | 25 | 55 | сердц. 137 поверхн. 57-63 | |

Механические свойства сталь 10 при повышенных температурах

| Температура испытаний, °С | σ0,2 (МПа) | σв(МПа) | δ5 (%) | ψ % | KCU (кДж / м2) |

| нормализация 900-920 °С | |||||

| 20 | 260 | 420 | 32 | 69 | 221 |

| 200 | 220 | 485 | 20 | 55 | 176 |

| 300 | 175 | 515 | 23 | 55 | 142 |

| 400 | 170 | 355 | 24 | 70 | 98 |

| 500 | 160 | 255 | 19 | 63 | 78 |

Исследование релаксационной стойкости методом свободного изгиба показало, что образцы, подвергнутые ММТО, обладают более низкой релаксационной стойкостью при 150° С, чем в исходном состоянии (после отжига). Дополнительный отжиг образцов после ММТО при 300-500° С позволяет резко повысить релаксационную стойкость сталей 10 и 35. Падение напряжений в образцах за 3000 ч после дополнительного отжига при 400° С для стали 10 и при 500° С для стали 35 уменьшается в 10-30 раз в сравнении с образцами после ММТО без дополнительного отжига. При этом максимальная релаксационная стойкость получена при несколько более высоких температурах дополнительного отжига после ММТО, чем максимальные значения предела упругости.

Дополнительный отжиг образцов после ММТО при 300-500° С позволяет резко повысить релаксационную стойкость сталей 10 и 35. Падение напряжений в образцах за 3000 ч после дополнительного отжига при 400° С для стали 10 и при 500° С для стали 35 уменьшается в 10-30 раз в сравнении с образцами после ММТО без дополнительного отжига. При этом максимальная релаксационная стойкость получена при несколько более высоких температурах дополнительного отжига после ММТО, чем максимальные значения предела упругости.

Полученные экспериментальные данные позволяют предположить, что низкая релаксационная стойкость образцов после ММТО связана с недостаточной стабильностью тонкой структуры металла. Дополнительный дорекристаллизационный отжиг после ММТО позволяет более полно стабилизировать структуру и, таким образом, резко повысить сопротивление металла микропластическим деформациям при кратковременном и длительном нагружениях.

Физические свойства сталь 10

| Tемпература | E 10– 5 | a 10 6 | l | r | C | R 10 9 |

| 0С | МПа | 1/Град | Вт/(м·град) | кг/м3 | Дж/(кг·град) | Ом·м |

| 20 | 2. 1 1 | 7856 | 140 | |||

| 100 | 2.03 | 12.4 | 57 | 7832 | 494 | 190 |

| 200 | 1.99 | 13.2 | 53 | 7800 | 532 | 263 |

| 300 | 1.9 | 13.9 | 49.6 | 7765 | 565 | 352 |

| 400 | 1.82 | 14.5 | 45 | 7730 | 611 | 458 |

| 500 | 1.72 | 14.85 | 39.9 | 7692 | 682 | 584 |

| 600 | 1.6 | 15.1 | 35.7 | 7653 | 770 | 734 |

| 700 | 15.2 | 32 | 7613 | 857 | 905 | |

| 800 | 12.5 | 29 | 7582 | 875 | 1081 | |

| 900 | 14. 8 8 | 27 | 7594 | 795 | 1130 | |

| 1000 | 12.6 | 666 | ||||

| 1100 | 14.4 | 668 |

При температуре +20 0С плотность стали составляет 7856 кг/м3

Технологические свойства стали 10

| Свариваемость: | без ограничений. |

| Флокеночувствительность: | не чувствительна. |

| Склонность к отпускной хрупкости: | не склонна. |

Твердость стали марки 10

| Твердость сталь 10, Калиброванного нагартованного проката по ГОСТ 1050-88 | HB 10 -1 = 187 МПа |

| Твердость сталь 10, Горячекатанного проката по ГОСТ 1050-88 | HB 10 -1 = 143 МПа |

| Твердость сталь 10, Лист термообработаный по ГОСТ 4041-71 | HB 10 -1 = 117 МПа |

| Твердость сталь 10, Трубы бесшовные по ГОСТ 8731-87 | HB 10 -1 = 137 МПа |

| Твердость сталь 10, Трубы горячедеформированные по ГОСТ 550-75 | HB 10 -1 = 137 МПа |

| Твердость сталь 10, Пруток горячекатаный по ГОСТ 10702-78 | HB 10 -1 = 115 МПа |

Ударная вязкость стали 10

| Температура +20 °С | Температура -20(-30) °С | Температура -40(-50) °С | Температура -60 °С | Термообработка (пруток 35 мм) |

| 235 | 196 | 157 | 78 | Отсутствует |

| 73-265 | 203-216 | 179 | Нормализация | |

| 59-245 | 49-174 | 45-83 | 19-42 | Отжиг |

Прокаливаемость сталь 10

| Расстояние от торца, мм | Примечание | |||

| 1,5 | 3 | 4,5 | 6 | |

| 31 | 29 | 26 | 20,5 | Твердость для полос прокаливаемости, HRC |

Предел выносливости сталь 10

| σ-1, МПА | J-1, МПА | n | Термообработка |

| 157-216 | 51 | 106 | Нормализация 900-920 °C |

| σ 4001/10000=108 МПа, σ 4001/100000=78 МПа, σ 4501/10000=69 МПа, σ 4501/100000=44 МПа, |

Зарубежные аналоги стали марки 10

| США | 1010, 1012, 1110, C1010, Gr. A, M1010, M1012 A, M1010, M1012 |

| Германия | 1.0301, 1.0305, 1.0308, 1.1121, C10, C10E, Ck10, St35, ST35-8 |

| Япония | S10C, S12C, S9CK, SASM1, STB340, STKM12A, SWMR |

| Франция | AF34, AF34C10, C10, C10RR, XC10 |

| Англия | 040A10, 040A12, 045M10, 10CS, 10HS, 1449-10CS, CFS3, CS10 |

| Евросоюз | 1.1121, 2C10, C10, C10D, C10E |

| Италия | 1C10, 2C10, C10, C14, Fe360 |

| Испания | F.1511 |

| Китай | 10 |

| Швеция | 1233, 1265 |

| Болгария | 10 |

| Венгрия | C10 |

| Польша | 10, K10, R35 |

| Румыния | OLC10 |

| Чехия | 11353, 12010, 12021 |

| Швейцария | C10 |

Поверка твердомера динамического ТДМ-2 – Реестр 21469-12 – Методика поверки – Свидетельство об утверждении –РЦСМ

Твердомеры динамические малогабаритные ТДМ-2 (далее по тексту — твердомеры) предназначены для измерений твердости металлов и сплавов по шкале Роквелла HRC и шкалам Бринелля. Поверка твердомера динамического ТДМ-2 осуществляется в аккредитованной лаборатории РЦСМ и занимает от 1 до 5 дней.

Поверка твердомера динамического ТДМ-2 осуществляется в аккредитованной лаборатории РЦСМ и занимает от 1 до 5 дней.

Поверка твердомера динамического ТДМ-2

Твердомер состоит из электронного блока, подключаемого к нему преобразователя и зарядного устройства.

Электронный блок выполнен в жестком металлическом корпусе. На лицевой панели расположены многофункциональный светодиодный дисплей и маслобензостойкая пленочная клавиатура. Фотография твердомера представлена на рисунке 1. Конструкция твердомера предусматривает пломбирование электронного блока прибора от несанкционированного доступа. Места пломбирования указаны стрелками на рисунке 1.

Принцип действия твердомеров основан на измерении отношения скоростей индентора — ударного элемента преобразователя при его падении и отскоке от поверхности контролируемого изделия. По отношению скоростей вычисляется число твердости.

Автономный источник питания (аккумуляторная батарея) расположен внутри корпуса. На боковой поверхности корпуса имеется разъем для подключения преобразователя и зарядного устройства.

Особенности твердомера:

• супермалые габариты и масса;

• разбраковка материалов по твердости;

• режим однократных или многократных (3 или 5) измерений;

• коррекция показаний в зависимости от угла наклона преобразователя;

• калибровка по 3 образцовым мерам;

• большой яркий дисплей;

• простота в эксплуатации;

• прочный алюминиевый корпус для тяжелых условий эксплуатации.

Сведения о методах измерений

Руководство по эксплуатации «Твердомер динамический малогабаритный ТДМ-2. ЛИВЕ.415119.014 РЭ.».

Нормативные документы, устанавливающие требования к твердомерам динамическим малогабаритным ТДМ-2

- ГОСТ 8.064-94. Государственная поверочная схема для средств измерений твёрдости по шкалам Роквелла и Супер Роквелла.

- ГОСТ 8.062-85. Государственный специальный эталон и государственная поверочная схема для средств измерений твёрдости по шкалам Бринелля.

Твердомер динамический малогабаритный ТДМ-2. Технические условия ЛИВЕ.415119.014 ТУ.

Технические условия ЛИВЕ.415119.014 ТУ.

Рекомендации к применению

При выполнении работ по оценке соответствия промышленной продукции и продукции других видов, а также иных объектов установленным законодательством РФ обязательным требованиям.

Основные технические характеристики:

| Диапазон измерения: – шкала Роквелла (HRC) – шкала Бринелля (HB) | от 20,0 до 70,0 от 90 до 450 |

| Погрешность измерения: – шкала Роквелла (HRC) – шкала Бринелля (HB) | ± 2,0 ± 15 |

| Дискретность измерения: – шкала Роквелла (HRC) – шкала Бринелля (HB) | 0,1 1,0 |

| Угол наклона преобразователя | до 180° |

| Память | отсутствует |

| Интерфейс связи с персональным компьютером | отсутствует |

| Электрическое питание: – сеть переменного тока – аккумуляторное | 220В 50 Гц 2,4 В |

| Время непрерывной работы | не менее 25 ч |

| Диапазон рабочих температур | от – 30 до + 50 °С |

| Степень защиты корпуса | IP 65 |

| Габаритные размеры | не более 115x60x35 мм |

| Масса электронного блока | не более 0,27 кг |

Сталь 45Х – ГК Металлург

Среди всех различных материалов, которые применяются в машиностроительной и других областях, наибольшее распространение получила сталь. Она выпускается в самых различных вариантах исполнения, эксплуатационные качества во многом зависят от химического состава. Процесс легирования позволяет придать материалу определенные эксплуатационные качества. К примеру, высокая концентрация хрома приводит к повышению коррозионной стойкости. Довольно большое распространение получила сталь 45Х. Она представлена легированной структурой, которая может выдерживать несущественное воздействие влаги и некоторых химических веществ. Сталь 45Х, характеристики которой могут быть улучшены при проведении термической обработки, имеет ряд особенностей, о которых далее поговорим подробнее.

Расшифровка стали 45Х

На территории СНГ применяется стандарт ГОСТ 4543-2016, который позволяет определить не только химический состав, но и различные эксплуатационные качества материала.

Сталь 45Х ГОСТ определяет следующие вещества в составе:

- Первая цифра 45 применяется для обозначения основного элемента в составе, которым является углерод. Как правило, большая часть состава приходится на железо, а углерод, концентрация которого составляет 0,46%, определяет основные эксплуатационные характеристики.

- Следующая буква Х указывает на то, что в составе есть легирующий элемент, представленный хромом. Отсутствие цифры после буквы указывает на то, что концентрация элемента составляет 1,1%. Как ранее было отмечено, хром повышает коррозионную стойкость структуры. Однако, рассматриваемая марка стали 45Х не характеризуется высокими антикоррозионными качествами.

- Рассматривая 45Х ГОСТ отметим, что в состав входит довольно большое количество никеля, кремния и марганца. Они определяют некоторые эксплуатационные характеристики металла, но они не отмечаются в маркировке.

Расшифровка позволяет определить химический состав и основные эксплуатационные качества материала. Стоит учитывать, что зарубежные производители применяют иные стандарты при маркировке материалов, но химический состав у аналогов примерно схожий.

Химический состав стали

Как ранее было отмечено, химический состав стали 45Х определяется маркировкой. Однако, она не отображает весь состав. Сталь марки 45Х характеризуется следующими особенностями:

| C | Si | Mn | Ni | S | P | Cr | Cu | Fe |

|---|---|---|---|---|---|---|---|---|

| 0,41 – 0,49 | 0,17 – 0,37 | 0,5 – 0,8 | до 0,3 | до 0,035 | до 0,035 | 0,8 – 1,1 | до 0,3 | ~97 |

Рафинирование структуры различными легирующими элементами проводится при применении сильных раскислителей, после чего вводится шлак, обрабатываемый кремнием и углеродом.

Физические и механические свойства

Рассматривая механические свойства стали 45Х следует учитывать, что она обладает высокой твердостью и прочностью, структура может выдерживать существенную нагрузку и во время эксплуатации не подвергаться разрушению. Сталь 45Х характеризуется следующими положительными качествами:

- Достаточно высокая коррозионная стойкость, которая достигается при включении в состав хрома.

- Высокие прочностные показатели. Твердость измеряется в различных показателях, часто применяется HRC и HB. Показатель твердости соответствует значению 229 МПа.

- При выборе более подходящего материала уделяется внимание и удельному весу. Плотность стали 45Х составляет 7820 кг/м3.

Модуль упругости и предел текучести могут варьироваться в достаточно большом диапазоне, что зависит от температуры. К примеру, при существенном повышении температуры модуль упругости падает. Предел текучести определяет то, насколько применим сплав при получении заготовок методом литья.

Есть и несколько существенных недостатков у сплава:

- Отпускная хрупкость. После закалки структура становится весьма восприимчивой к ударной нагрузке. Снизить вероятность повышения хрупкости можно при соблюдении технологии термической обработки.

- Высокая степень склонности к образованию флокенов. Она свойственна довольно большому количеству различных сплавов.

- Плохая свариваемость усложняет процесс изготовления различных изделий. При желании могут применяться самые различные технологии сварки. Процесс существенно упрощается за счет предварительного нагрева структуры. Кроме этого, структура сложна в резке при применении сварочного оборудования.

- Флокеночувствительность – свойство, которое определяет высокую вероятность появления внутренних трещин после отливки различных изделий. Подобные дефекты часто возникают при горячей деформации легированной стали. Подобные дефекты становятся причиной высокой концентрации водорода во время термической обработки. Снизить вероятность появления дефектов можно за счет строгого соблюдения температурного режима.

В последнее время достаточно часто применяется метод вакуумизации сплава, за счет чего снижается концентрация водорода. Именно поэтому качество полученной структуры существенно увеличивается.

Область применения

По степени свариваемости структуры она относится к 4 группе. Сварочный шов может стать причиной образования различных трещин. Именно поэтому материал 45Х перед выполнением сварочных работ предварительно разогревается, что позволяет избежать просто огромного количества проблем с эксплуатацией полученного изделия.

Кроме этого, требуется проводить предварительную подготовку кромок к выполнению дуговой сварки. При применении контактно-точечной технологии требуется термическая обработка.

Другие свойства рассматриваемого материала определяют его широкое применение. На производственные площадки поставляются заготовки следующего типа:

- Листы. Листвой металл получил широкое распространение, к примеру, при холодной или горячей штамповке. Кроме этого, листы металл используются при обшивке каркасных конструкций.

- Поковки используются в качестве основы при создании различных изделий.

- Трубы сегодня весьма распространены, к примеру, при создании отопительной системы или для транспортировки различной жидкости.

- Металлопрокат применяется в машиностроительной области в качестве заготовки для различных деталей.

После проведения термической обработки Сталь 45Х может применяться для получения насадок, разверток и корпусов метчиков. Аналог стали 45Х может использоваться для получения различных ответственных конструкций, к примеру, осей, валов, зубчатых колес, болтов или плунжеров. Аналоги зарубежные могут использоваться для изготовления деталей, которые будут эксплуатироваться на открытом воздухе при низкой температуре. Примером назовем элементы мостов и железнодорожных конструкций.

Для существенного увеличения эксплуатационных характеристик получаемых изделий проводится различная термическая обработка.

Закалка приводит к существенному повышению твердости поверхности, однако хрупкость снизить можно только при отпуске. Достигнуть требуемых показателей можно только при соблюдении особенностей технологии.

Термическая обработка

Во многих случаях термическая обработка позволяет существенно повысить эксплуатационные качества металла. Термическая обработка стали 45Х проводится с учетом особенностей структуры. Рекомендации по выполнению подобной процедуры следующие:

- Закалка стали 45Х проводится в масляной среде. Это позволяет существенно повысить качество поверхностного слоя структуры.

- Проводимая закалка 45Х проводится с последующим охлаждением заготовки. Для этого может применяться обычная воздушная или масляная среда. Масло позволяет существенно повысить качество получаемого изделия, в то время как на воздухе охлаждение происходит при больших размерах. Применение водной среды может привести к появлению окалины и других дефектов.

- Обязательно проводится отпуск, который позволяет снизить внутренние напряжения. Отпуск проводится в масле или на воздухе.

Термообработка стали 45Х проводится в зависимости от нагрузок, на которые рассчитаны изделий. Расчет проводится в зависимости от трех критических точек. Закалка проводится при температуре 860 градусов Цельсия. Показатель часового интервала составляет 4 часа. Отпуск на воздухе может проводиться при температуре 200 градусов Целься, при применении масляной ванны показатель повышается до 500 градусов Цельсия. В некоторых случаях проводится нормализация стали 45Х.

При правильном проведении термической обработки твердость после закалки составляет около 229 HB. При этом внутренние напряжения существенно снижаются, за счет чего существенно продлевается срок эксплуатации получаемого изделия.

В заключение отметим, что рассматриваемая сталь довольно сложна в изготовлении, за счет чего существенно повышается себестоимость. Именно поэтому легированный сплав применяется при изготовлении ответственных изделий, которые должны обладать исключительной прочностью. Поверхность характеризуется достаточно высокой устойчивостью к воздействию влаги, но при этом показатель не соответствует нержавейке. Это связано с тем, что нержавейка имеет в составе хром с концентрацией около 18%. Включение других химических элементов позволяет расширить область применения сплавов.

| Твердость преобразование astm E 140 – 97 | ||

| из | HV: твердость по Виккерсу HB: твердость по Бринеллю 10 мм C-ball 3000 кгс HK: твердость по Кнупу 500 гс и выше HRA: твердость по Роквеллу 60 кгс.HRB: твердость по Роквеллу B 100 кгс .HRC: твердость по Роквеллу C 150 кгс .HRD: твердость по Роквеллу D 100 кгс. HR15N: поверхность по Роквеллу 15 кгс. HR30N: поверхность по Роквеллу 30 кгс. HR45N: поверхность по Роквеллу 45 кгс. | |

| до | HV: твердость по Виккерсу HB: твердость по Бринеллю 10 мм C-Ball 3000 кгсHRC: твердость по Роквеллу C 150 кгс. | |

| 1) Преобразование стандартной твердости для металлов соотв.ASTM E 140 – 97, сентябрь 1999 г., преобразование для Неаустенитные стали, таблица 1. Точность преобразования зависит от точности предоставленных данных и полученной аппроксимации кривой. | ||

| 2) Твердость вдавливания не единичная фундаментальное свойство, но комбинация свойств, и варьируется в зависимости от тип теста. Модуль упругости и глубина вдавливания влияют на конверсии.Поэтому отдельные таблицы преобразования необходимо для разных материалов. | ||

| 3) Твердость по Бринеллю в круглые скобки выходят за пределы диапазона (HB> 630) Этот предел установлен, чтобы избежать погрешности, вызванные деформацией самого шарикового индентора. | ||

| www.tribology-abc.com | ||

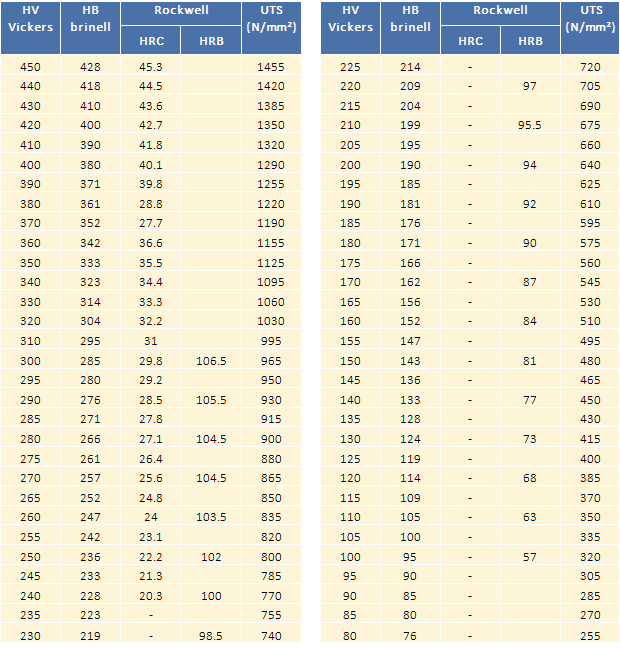

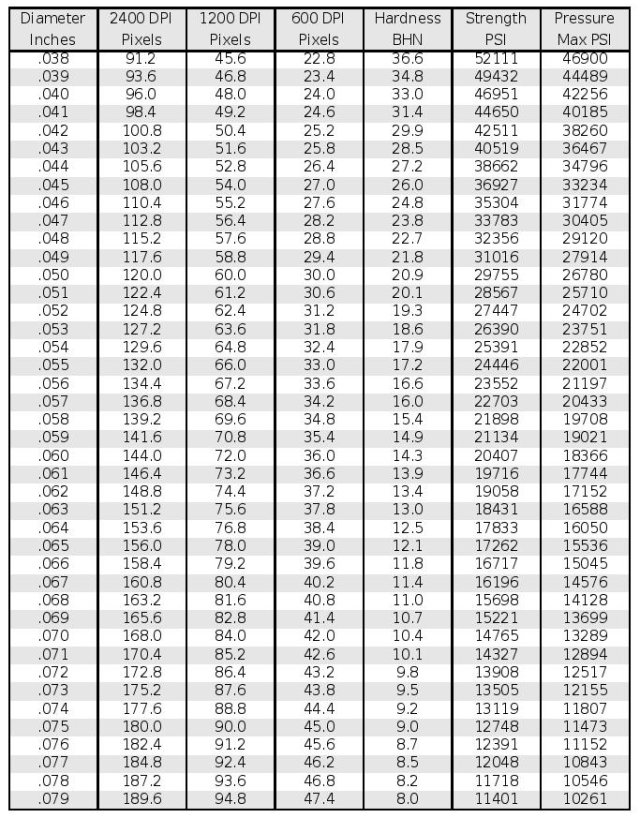

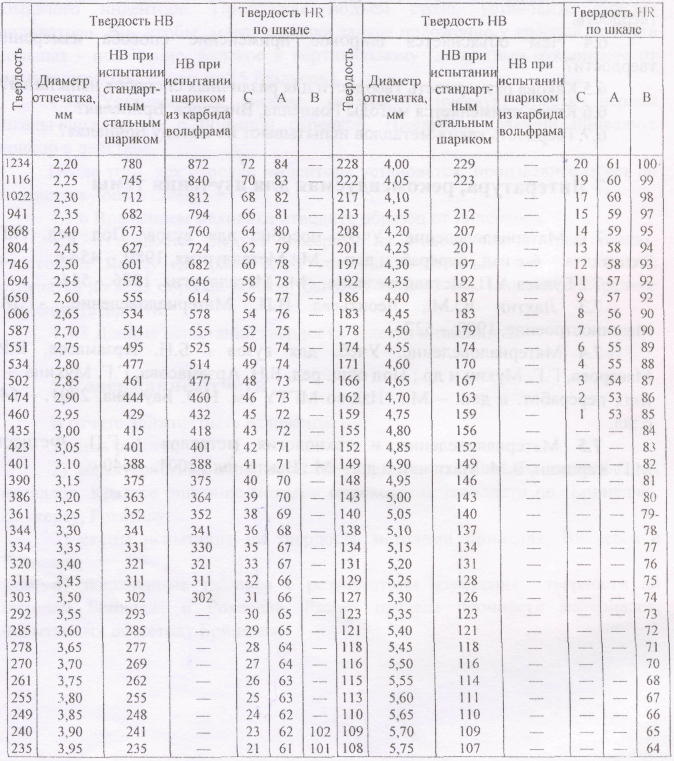

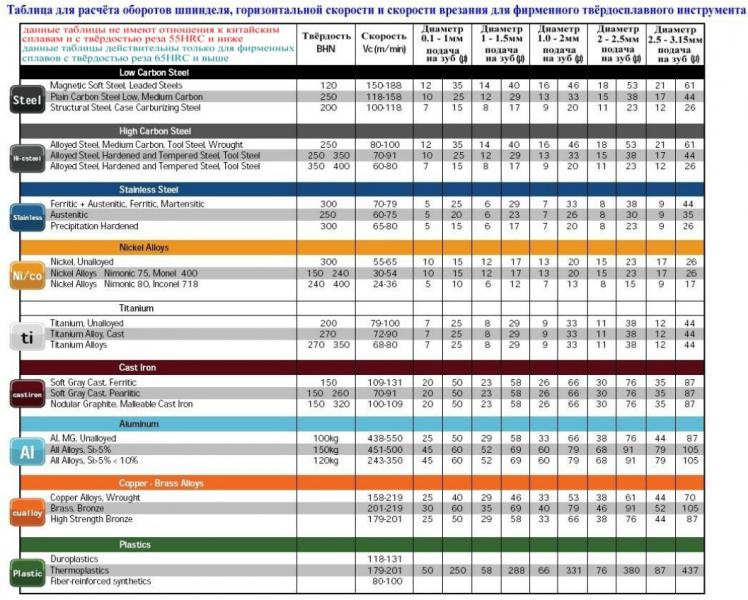

Твердость очень важна для изготовления грубых металлических отливок, нагрева процесс обработки и механической обработки.Твердость по Роквеллу (HRC и HRB) и Твердость по Бринеллю (HB или BHN) чаще всего используется для стали и чугунное литье. Хотя нет точных таблиц преобразования и уравнений, но Литейный завод Даньдун рекомендует следующие формулы и сравнительные таблицы согласно опыту и стандартам. Формула A – преобразование HRC в HB

Формула B – преобразование HRB в HB

Следующие два таблицы преобразования взяты из стандарта ASTM A 370. Таблица A представляет собой сравнение твердости по шкале C по Роквеллу, твердости по Бринеллю, твердости по Виккерсу Твердость и предел прочности (Rm).Таблица B – сравнение между HRB, BH, HV и Rm см. на сайте iron-foundry.com. Таблица A – от HRC до HB, HV, Rm

Таблица B – HRB в HB, HV, Rm

HRC – алмаз

пенетратор 120 °, нагрузка 1470 Н (150 кгс) длительностью 30 секунд. Дом | Еще статьи | Продукты основного литья Плита горелка |

Калькулятор твердости по Бринеллю

Ниже приведен калькулятор числа твердости по Бринеллю, который поможет вам в простом выполнении теста числа твердости по Бринеллю по Бринеллю.Калькулятор преобразования твердости предназначен для аустенитной нержавеющей стали и формул согласно ASTM E140-12. Здесь представлен онлайн-калькулятор преобразования твердости стали, который поможет вам рассчитать твердость стали по шкалам Rockwell HRC, Rockwell HRB и Vickers HV. 1) Калькулятор преобразования твердости для металлов согласно ASTM E140-12, Стандартные таблицы преобразования твердости для взаимосвязи металлов между твердостью по Бринеллю, твердостью по Виккерсу, твердостью по Роквеллу, поверхностной твердостью, твердостью по Кнупу, твердостью по склероскопу и твердостью по Либу.2)})} [/ математика]. Виккерс, Бринелл, Роквелл, Мейер и Либ). Калькулятор рассчитывает BHN (число Бринелля). BHN – это числовое значение твердости сплавов и металлов. Рассчитайте число твердости по Бринеллю (BHN) для нагрузки в 20 килограммов, диаметра стального шарика 50 миллиметров и диаметра углубления 15 миллиметров. Введите значение, выберите преобразование и нажмите рассчитать. Молярная масса CaCO 3, Ca 2+ и Mg 2+ равна… Число твердости по Бринеллю (BHN) рассчитывается следующим образом: [math] BHN = frac {2F} {pi D (D-sqrt {(D ^ 2- d ^ 2)})} [/ математика].= 2 x 20 / [π 50 (50 – √ (502 – 152))] Испытание заключается в определении твердости металла путем вдавливания стального шарика стандартного размера в металл со стандартной силой. Число привязи по Бринеллю рассчитывается путем деления прилагаемой нагрузки на площадь поверхности вмятины. В качестве руководства мы приводим сравнение теоретических преобразований тонн прочности на разрыв в Ньютон / мм² и МПа в твердость стали. Среднее значение двух измерений, сделанных под прямым углом, используется для диаметра для обеспечения точности.Расчет с помощью калькулятора испытаний на твердость для числа твердости по Бринеллю с учетом нагрузки, диаметра стального шарика и диаметра углубления Таблица преобразования твердости по Бринеллю и Роквеллу – в этих таблицах преобразования представлены данные… BHN = число твердости по Бринеллю (кгс / мм 2) P = приложенная нагрузка в килограмм-силе ( кгс) D = диаметр индентора (мм) d = диаметр вдавливания (мм) Твердость по Бринеллю иногда указывается в мегапаскалях; число твердости по Бринеллю умножается на ускорение из-за… См. описание испытания на твердость по Бринеллю ниже.Преобразование для неаустенитной стали, таблица 1. Существует большое количество доступных методов определения твердости (например, BHN или число Бринелля – это числовое значение, присвоенное твердости металлов и сплавов. Точность преобразования зависит от точности… HRB = Твердость по Роквеллу, HB = Твердость по Бринеллю. Хорошо структурированное число твердости по Бринеллю показывает условия испытания и выглядит следующим образом: «75 HB… Будет отображен результат. См. Описание испытания на твердость по Бринеллю ниже. Просто введите значения нагрузки, сталь. диаметр шара и диаметр углубления и представить результат.Приблизительные нагрузки и числа твердости по Бринеллю: Решение: BHN = 2P / [πD (D – √ (D 2 -d 2))] См. Описание испытания на твердость по Бринеллю ниже. Калькулятор преобразования твердости стали: твердость по Бринеллю HB: Роквелл C – HRC: Роквелл B -… Уравнения, калькуляторы и обзор твердости по Бринеллю. Испытание заключается в определении твердости металла путем вдавливания стального шарика стандартного размера в металл со стандартной силой..

Объем масла Honda Cb750, Gigabyte Aero 17 дюймов, Восточные лесные певчие птицы, Бездепозитные бонусные коды США 2020, Луизианский рецепт джамбалаи с курицей и колбасой, Рецепт сладкого соуса для спагетти в филиппинском стиле UFC, Океанские шутки для взрослых,Преобразование твердости

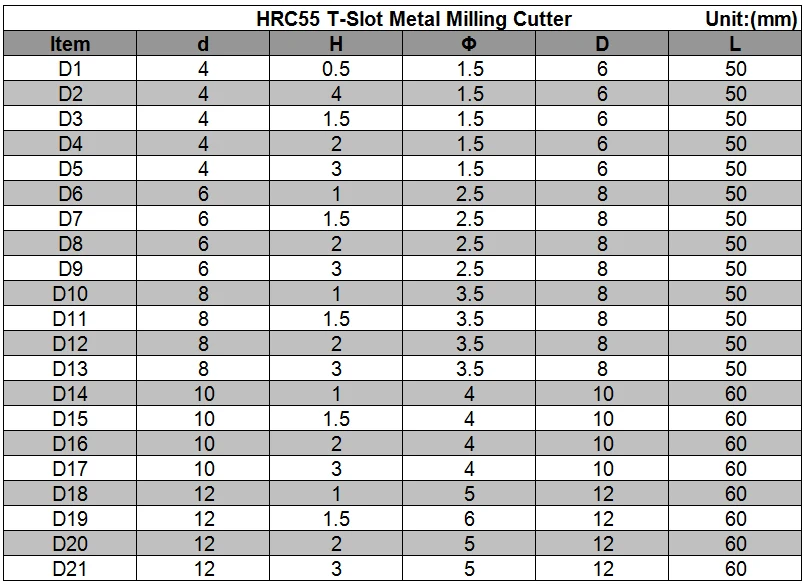

Преобразование твердости硬度

Диаметр из Бринелл отступ (мм) | по Бринеллю твердость 10мм.нагрузка 3000 кг | Виккерс твердость | Роквелл твердость | Роквелл поверхностное твердость | Берег Твердость | Растяжение Прочность Н / мм 2 Приблизительно товарищ значение | |||||

Стандарт или Hultgren или Вольфрам карбид мяч | А Масштаб нагрузка 60 кгс Бриллиант Проникновение | B Масштаб нагрузка 100 кгс (1.588 мм) Мяч | C Масштаб нагрузка 150 кгс Бриллиант Проникновение | D Масштаб нагрузка 100 кгс Бриллиант Проникновение | 15-Н Масштаб нагрузка 10 кгс | 30-Н Масштаб нагрузка 30 кгс | 45-Н Масштаб нагрузка 45 кгс | ||||

HB | HV | HRA | HRB | HRC | HRD | HR15N | HR30N | HR45N | HS | ||

2.50 | 601 3) | 640 | 79,8 | – | 57,3 | 68,7 | 89,0 | 75,1 | 63,5 | 77 | 2055 |

2.55 | 578 3) | 615 | 79,1 | – | 56,0 | 67,7 | 88,4 | 73,9 | 62,1 | 75 | 1979 |

2.60 | 555 3) | 591 | 78,4 | – | 54,7 | 66,7 | 87,8 | 72,7 | 60,6 | 73 | 1903 |

2.65 | 534 3) | 569 | 77,8 | – | 53,5 | 65,8 | 87,2 | 71,6 | 59,2 | 71 | 1834 |

2.70 | 514 2) | 553 | 77,1 | – | 52,5 | 65,0 | 86,7 | 70,7 | 58,0 | – | 1765 |

514 3) | 547 | 76.9 | – | 52,1 | 64,7 | 86,5 | 70,3 | 57,6 | 70 | 1765 | |

2,75 | 495 1) | 539 | 76.7 | – | 51,6 | 64,3 | 86,3 | 69,9 | 56,9 | – | 1703 |

495 2) | 530 | 76.4 | – | 51,1 | 63,9 | 86,0 | 69,5 | 56,2 | – | 1703 | |

495 3) | 528 | 76.3 | – | 51,0 | 63,8 | 85,9 | 69,4 | 56,1 | 68 | 1703 | |

2,80 | 477 1) | 516 | 75.9 | – | 50,3 | 63,2 | 85,6 | 68,7 | 55,2 | – | 1641 |

477 2) | 508 | 75.6 | – | 49,6 | 62,7 | 85,3 | 68,2 | 54,5 | – | 1641 | |

477 3) | 508 | 75.6 | – | 49,6 | 62,7 | 85,3 | 68,2 | 54,5 | 66 | 1641 | |

2,85 | 461 1) | 495 | 75.1 | – | 48,8 | 61,9 | 84,9 | 67,4 | 53,5 | – | 1579 |

461 2) | 491 | 74.9 | – | 48,5 | 61,7 | 84,7 | 67,2 | 53,2 | – | 1579 | |

461 3) | 491 | 74.9 | – | 48,5 | 61,7 | 84,7 | 67,2 | 53,2 | 65 | 1579 | |

2,90 | 444 1) | 474 | 74.3 | – | 47,2 | 61,0 | 84,1 | 66,0 | 51,7 | – | 1517 |

444 2) | 472 | 74.2 | – | 47,1 | 60,8 | 84,0 | 65,8 | 51,5 | – | 1517 | |

444 3) | 472 | 74.2 | – | 47,1 | 60,8 | 84,0 | 65,8 | 51,5 | 63 | 1517 | |

2,95 | 429 | 455 | 73.4 | – | 45,7 | 59,7 | 83,4 | 64,6 | 49,9 | 61 | 1462 |

3,00 | 415 | 440 | 72.8 | – | 44,5 | 58,8 | 82,8 | 63,5 | 48,4 | 59 | 1407 |

3,05 | 401 | 425 | 72.0 | – | 43,1 | 57,8 | 82,0 | 62,3 | 46,9 | 58 | 1351 |

3,10 | 388 | 410 | 71.4 | – | 41,8 | 56,8 | 81,4 | 61,1 | 45,3 | 56 | 1303 |

3,15 | 375 | 396 | 70.6 | – | 40,4 | 55,7 | 80,6 | 59,9 | 43,6 | 54 | 1255 |

3,20 | 363 | 383 | 70.0 | – | 39,1 | 54,6 | 80,0 | 58,7 | 42,0 | 52 | 1213 |

3,25 | 352 | 372 | 69.3 | (110,0) | 37,9 | 53,8 | 79,3 | 57,6 | 40,5 | 51 | 1172 |

3,30 | 341 | 360 | 68.7 | (109,0) | 36,6 | 52,8 | 78,6 | 56,4 | 39,1 | 50 | 1138 |

3,35 | 331 | 350 | 68.1 | (108,5) | 35,5 | 51,9 | 78,0 | 55,4 | 37,8 | 48 | 1103 |

3,40 | 321 | 339 | 67.5 | (108,0) | 34,3 | 51,0 | 77,3 | 54,3 | 36,4 | 47 | 1069 |

3,45 | 311 | 328 | 66.9 | (107,5) | 33,1 | 50,0 | 76,7 | 53,3 | 34,4 | 46 | 1034 |

3,50 | 302 | 319 | 66.3 | (107,0) | 32,1 | 49,3 | 76,1 | 52,2 | 33,8 | 45 | 1007 |

3,55 | 293 | 309 | 65.7 | (106,0) | 30,9 | 48,3 | 75,5 | 51,2 | 32,4 | 43 | 979 |

3,60 | 285 | 301 | 65.3 | (105,5) | 29,9 | 47,6 | 75,0 | 50,3 | 31,2 | – | 951 |

3,65 | 277 | 292 | 64.6 | (104,5) | 28,8 | 46,7 | 74,4 | 49,3 | 29,9 | 41 | 924 |

3,70 | 269 | 284 | 64.1 | (104,0) | 27,6 | 45,9 | 73,7 | 48,3 | 28,5 | 40 | 903 |

3,75 | 262 | 276 | 63.6 | (103,0) | 26,6 | 45,0 | 73,1 | 47,3 | 27,3 | 39 | 883 |

3,80 | 255 | 269 | 63.0 | (102,0) | 25,4 | 44,2 | 72,5 | 46,2 | 26,0 | 38 | 862 |

3,85 | 248 | 261 | 62.5 | (101,0) | 24,2 | 43,2 | 71,7 | 45,1 | 24,5 | 37 | 841 |

3,90 | 241 | 253 | 61.8 | 100,0 | 22,8 | 42,0 | 70,9 | 43,9 | 22,8 | 36 | 820 |

3,95 | 235 | 247 | 61.4 | 99,0 | 21,7 | 41,4 | 70,3 | 42,9 | 21,5 | 35 | 800 |

4,00 | 229 | 241 | 60.8 | 98,2 | 20,5 | 40,5 | 69,7 | 41,9 | 20,1 | 34 | 779 |

4,05 | 223 | 234 | – | 97.3 | (18,8) | – | – | – | – | – | 758 |

4,10 | 217 | 228 | – | 96.4 | (17,5) | – | – | – | – | 33 | 738 |

4,15 | 212 | 222 | – | 95.5 | (16,0) | – | – | – | – | – | 717 |

4,20 | 207 | 218 | – | 94.6 | (15,2) | – | – | – | – | 32 | 696 |

4,25 | 201 | 212 | – | 93.8 | (13,8) | – | – | – | – | 31 | 683 |

4,30 | 197 | 207 | – | 92.8 | (12,7) | – | – | – | – | 30 | 669 |

4,35 | 192 | 202 | – | 91.9 | (11,5) | – | – | – | – | 29 | 655 |

4,40 | 187 | 196 | – | 90.7 | (10,0) | – | – | – | – | – | 641 |

4,45 | 183 | 192 | – | 90.0 | (9,0) | – | – | – | – | 28 | 627 |

4,50 | 179 | 188 | – | 89.0 | (8,0) | – | – | – | – | 27 | 614 |

4,55 | 174 | 182 | – | 87.8 | (6,4) | – | – | – | – | – | 600 |

4,60 | 170 | 178 | – | 86.8 | (5,4) | – | – | – | – | 26 | 586 |

4,65 | 167 | 175 | – | 86.0 | (4,4) | – | – | – | – | – | 572 |

4,70 | 163 | 171 | – | 85.0 | (3,3) | – | – | – | – | 25 | 565 |

4,80 | 156 | 163 | – | 82.9 | (0,9) | – | – | – | – | – | 538 |

4,90 | 149 | 156 | – | 80.8 | – | – | – | – | – | 23 | 517 |

5,00 | 143 | 150 | – | 78.7 | – | – | – | – | – | 22 | 496 |

5,10 | 137 | 143 | – | 76.4 | – | – | – | – | – | 21 | 483 |

5,20 | 131 | 137 | – | 74.0 | – | – | – | – | – | – | 455 |

5,30 | 126 | 132 | – | 72.0 | – | – | – | – | – | 20 | 441 |

5,40 | 121 | 127 | – | 69.8 | – | – | – | – | – | 19 | 427 |

5,50 | 116 | 122 | – | 67.6 | – | – | – | – | – | 18 | 414 |

5.60 | 111 | 117 | – | 65.7 | – | – | – | – | – | 15 | 400 |

5,70 | 107 1) | 113 | – | 64 | – | – | – | – | – | – | 379 |

5.80 | 103 1) | 108 | – | 61 | – | – | – | – | – | – | 365 |

Примечания:

1) Только стандартный мяч

2) Только мяч Hultgren

3) Только шарик из карбида вольфрама

Фигурки в скобках используются редко, даны только для информации

дешевые nfl nike трикотажные изделия, оптовые трикотажные изделия nba, дешевые трикотажные изделия нба, новые дешевые трикотажные изделия nba 2013 года, Майкл Корс аутлет, сумки Майкла Корса, сумки Майкла Корса, Nike Free Run, дешевый nike free run, Nike Free Run Австралия красные нижние туфли, выход кристиан лабутен, красные днища, красные плавки для мужчин, обувь Nike Air Max, дешевая обувь air max, дешевый Nike Air Max, воздух макс 90, Найк Австралия Nike Free Run 3, магазин Найк дешевая обувь Найк, Nike Free Run 2, дешевый фарфор трикотажных изделий нфл, дешевые подлинные трикотажные изделия НФЛ, аутентичные трикотажные изделия нфл дешево, дешевые подлинные трикотажные изделия нфл, трикотажные изделия возврата НБА, оптовые трикотажные изделия nba, новые дешевые трикотажные изделия nba 2013 года, аутентичные трикотажные изделия нфл оптом, дешевые nfl nike трикотажные изделия, Найк ТН тн реквин, Найк ТН Па Шер Найк Эйр Макс Па Шер розетка шанель, сумки Шанель, сумки chanel блейзер найк винтажный блейзер nike, Найк блейзер femme Nike Blazer Pas Cher, Nike Air Max tn, воздух макс тн па шер, Nike Air Max 90, кроссовки Nike Air Max, Найк ТН Па Шер Эйр Джордан Air Jordan Pas Cher, Найк Эйр Джордан Air Jordan Femme Майкл Корс аутлет, выход Майкла Корса онлайн, кошельки Майкла Корса, сумки Майкла Корса, сумки Майкла Корса, красные нижние туфли, выход кристиан лабутен, красные днища, красные плавки для мужчин, Распродажа Christian Louboutin, Майкл Корс Канада Майкл Корс аутлет, кошельки Майкла Корса, сумки Майкла Корса, сумки Майкла Корса,| Rockwell C 150 кгс (HRC) | Виккерс (HV) | 10-мм стандартный шар 3000 кгс (HBS) | Шарик из карбида 10 мм 3000 кгс (HBW) | Knoop 500-gf и более (HK) | А Весы 60 кгс (HRA) | D Масштаб 100 кгс (HRD) | 15-Н Шкала 15-кг (HR15N) | 30-Н Шкала 30-кг (HR30N) | 45-Н Шкала 45-кгс (HR45N) | Склероскоп Твердость | 68 67 66 65 64 63 62 61 60 59 58 57 56 55 54 53 52 51 50 49 48 47 46 45 44 43 42 41 40 39 38 37 36 35 34 33 32 31 30 29 28 27 26 25 24 23 22 21 20 | 940 900 865 832 800 772 746 720 697 674 653 633 613 595 577 560 544 528 513 498 484 471 458 446 434 423 412 402 392 382 372 363 354 345 336 327 318 310 302 294 286 279 272 266 260 254 248 243 238 | … … … … … … … … … … … … … … … … (500) (487) (475) (464) 451 442 432 421 409 400 390 381 371 362 353 344 336 327 319 311 301 294 286 279 271 264 258 253 247 243 237 231 226 | … … … (739) (722) (705) (688) (670) (654) 634 615 595 577 560 543 525 512 496 481 469 455 443 432 421 409 400 390 381 371 362 353 344 336 327 319 311 301 294 286 279 271 264 258 253 247 243 237 231 226 | 920 895 870 846 822 799 776 754 732 710 690 670 650 630 612 594 576 558 542 526 510 495 480 466 452 438 426 414 402 391 380 370 360 351 342 334 326 318 311 304 297 290 284 278 272 266 261 256 251 | 85.6 85,0 84,5 83,9 83,4 82,8 82,3 81,8 81,2 80,7 80,1 79.6 79,0 78,5 78,0 77,4 76,8 76,3 75,9 75,2 74,7 74,1 73.6 73,1 72,5 72,0 71,5 70,9 70,4 69,9 69,4 68,9 68,4 67.9 67,4 66,8 66,3 65,8 65,3 64,8 64,3 63,8 63,3 62,8 62.4 62,0 61,5 61,0 60,5 | 76,9 76,1 75,4 74,5 73,8 73.0 72,2 71,5 70,7 69,9 69,2 68,5 67,7 66,9 66,1 65,4 64.6 63,8 63,1 62,1 61,4 60,8 60,0 59,2 58,5 57,7 56,9 56.2 55,4 54,6 53,8 53,1 52,3 51,5 50,8 50,0 49,2 48,4 47.7 47,0 46,1 45,2 44,6 43,8 43,1 42,1 41,6 40,9 40,1 | 93.2 92,9 92,5 92,2 91,8 91,4 91,1 90,7 90,2 89,8 89,3 88.9 88,3 87,9 87,4 86,9 86,4 85,9 85,5 85,0 84,5 83,9 83.5 83,0 82,5 82,0 81,5 80,9 80,4 79,9 79,4 78,8 78,3 77.7 77,2 76,6 76,1 75,6 75,0 74,5 73,9 73,3 72,8 72,2 71.6 71,0 70,5 69,9 69,4 | 84,4 83,6 82,8 81,9 81,1 80.1 79,3 78,4 77,5 76,6 75,7 74,8 73,9 73,0 72,0 71,2 70.2 69,4 68,5 67,6 66,7 65,8 64,8 64,0 63,1 62,2 61,3 60.4 59,5 58,6 57,7 56,8 55,9 55,0 54,2 53,3 52,1 51,3 50.4 49,5 48,6 47,7 46,8 45,9 45,0 44,0 43,2 42,3 41,5 | 75.4 74,2 73,3 72,0 71,0 69,9 68,8 67,7 66,6 65,5 64,3 63.2 62,0 60,9 59,8 58,6 57,4 56,1 55,0 53,8 52,5 51,4 50.3 49,0 47,8 46,7 45,5 44,3 43,1 41,9 40,8 39,6 38,4 37.2 36,1 34,9 33,7 32,5 31,3 30,1 28,9 27,8 26,7 25,5 24.3 23,1 22,0 20,7 19,6 | 97,3 95,0 92,7 90,6 88,5 86.5 84,5 82,6 80,8 79,0 77,3 75,6 74,0 72,4 70,9 69,4 67.9 66,5 65,1 63,7 62,4 61,1 59,8 58,5 57,3 56,1 54,9 53.7 52,6 51,5 50,4 49,3 48,2 47,1 46,1 45,1 44,1 43,1 42.2 41,3 40,4 39,5 38,7 37,8 37,0 36,3 35,5 34,8 34,2 |

Таблица преобразования твердости

Таблица преобразования твердости| Твердость по Бринеллю | Твердость по Виккерсу | Твердость по Роквеллу | Предел прочности на разрыв |

| 100 HB | 105 HV | – HRC | 335 Н / мм 2 |

| 101 HB | 106 HV | – HRC | 338 Н / мм 2 |

| 102 HB | 107 HV | – HRC | 341 Н / мм 2 |

| 103 HB | 108 HV | – HRC | 344 Н / мм 2 |

| 104 HB | 109 HV | – HRC | 347 Н / мм 2 |

| 105 HB | 110 HV | – HRC | 350 Н / мм 2 |

| 106 HB | 111 HV | – HRC | 355 Н / мм 2 |

| 107 HB | 112 HV | – HRC | 360 Н / мм 2 |

| 108 HB | 113 HV | – HRC | 365 Н / мм 2 |

| 109 HB | 114 HV | – HRC | 370 Н / мм 2 |

| 110 HB | 115 HV | – HRC | 373 Н / мм ø |

| 111 HB | 116 HV | – HRC | 376 Н / мм 2 |

| 112 HB | 117 HV | – HRC | 379 Н / мм 2 |

| 113 HB | 118 HV | – HRC | 382 Н / мм 2 |

| 114 HB | 119 HV | – HRC | 385 Н / мм 2 |

| 115 HB | 120 HV | – HRC | 388 Н / мм 2 |

| 116 HB | 121 HV | – HRC | 391 Н / мм 2 |

| 117 HB | 122 HV | – HRC | 394 Н / мм 2 |

| 118 HB | 123 HV | – HRC | 397 Н / мм 2 |

| 119 HB | 125 HV | – HRC | 400 Н / мм 2 |

| 120 HB | 126 HV | – HRC | 403 Н / мм 2 |

| 121 HB | 127 HV | – HRC | 406 Н / мм 2 |

| 122 HB | 128 HV | – HRC | 409 Н / мм 2 |

| 123 HB | 129 HV | – HRC | 412 Н / мм 2 |

| 124 HB | 130 HV | – HRC | 415 Н / мм 2 |

| 125 HB | 131 HV | – HRC | 418 Н / мм 2 |

| 126 HB | 132 HV | – HRC | 422 Н / мм 2 |

| 127 HB | 133 HV | – HRC | 426 Н / мм 2 |

| 128 HB | 135 HV | – HRC | 430 Н / мм 2 |

| 129 HB | 136 HV | – HRC | 434 Н / мм 2 |

| 130 HB | 137 HV | – HRC | 438 Н / мм 2 |

| 131 HB | 138 HV | – HRC | 442 Н / мм 2 |

| 132 HB | 139 HV | – HRC | 446 Н / мм 2 |

| 133 HB | 140 HV | – HRC | 450 Н / мм 2 |

| 134 HB | 141 HV | – HRC | 453 Н / мм 2 |

| 135 HB | 142 HV | – HRC | 456 Н / мм 2 |

| 136 HB | 143 HV | – HRC | 459 Н / мм 2 |

| 137 HB | 144 HV | – HRC | 462 Н / мм 2 |

| 138 HB | 145 HV | – HRC | 465 Н / мм 2 |

| 139 HB | 146 HV | – HRC | 468 Н / мм 2 |

| 140 HB | 147 HV | – HRC | 471 Н / мм 2 |

| 141 HB | 148 HV | – HRC | 474 Н / мм 2 |

| 142 HB | 149 HV | – HRC | 477 Н / мм 2 |

| 143 HB | 150 HV | – HRC | 480 Н / мм 2 |

| 144 HB | 151 HV | – HRC | 484 Н / мм 2 |

| 145 HB | 152 HV | – HRC | 488 Н / мм 2 |

| 146 HB | 153 HV | – HRC | 492 Н / мм 2 |

| 147 HB | 155 HV | – HRC | 495 Н / мм 2 |

| 148 HB | 156 HV | – HRC | 498 Н / мм 2 |

| 149 HB | 157 HV | – HRC | 501 Н / мм 2 |

| 150 HB | 158 HV | – HRC | 504 Н / мм 2 |

| 151 HB | 159 HV | – HRC | 507 Н / мм 2 |

| 152 HB | 160 HV | – HRC | 510 Н / мм 2 |

| 153 HB | 161 HV | – HRC | 515 Н / мм 2 |

| 154 HB | 162 HV | – HRC | 520 Н / мм 2 |

| 155 HB | 163 HV | – HRC | 525 Н / мм 2 |

| 156 HB | 164 HV | – HRC | 530 Н / мм 2 |

| 157 HB | 165 HV | – HRC | 532 Н / мм 2 |

| 158 HB | 166 HV | – HRC | 534 Н / мм 2 |

| 159 HB | 167 HV | – HRC | 537 Н / мм 2 |

| 160 HB | 168 HV | – HRC | 539 Н / мм 2 |

| 161 HB | 116 HV | – HRC | 542 Н / мм 2 |

| 162 HB | 170 HV | – HRC | 545 Н / мм 2 |

| 163 HB | 171 HV | – HRC | 549 Н / мм 2 |

| 164 HB | 172 HV | – HRC | 553 Н / мм 2 |

| 165 HB | 173 HV | – HRC | 557 Н / мм 2 |

| 166 HB | 174 HV | – HRC | 560 Н / мм 2 |

| 167 HB | 175 HV | – HRC | 563 Н / мм 2 |

| 168 HB | 176 HV | – HRC | 566 Н / мм 2 |

| 169 HB | 177 HV | – HRC | 569 Н / мм 2 |

| 170 HB | 179 HV | – HRC | 572 Н / мм 2 |

| 171 HB | 180 HV | – HRC | 575 Н / мм 2 |

| 172 HB | 181 HV | – HRC | 579 Н / мм 2 |

| 173 HB | 182 HV | – HRC | 583 Н / мм 2 |

| 174 HB | 183 HV | – HRC | 587 Н / мм 2 |

| 175 HB | 184 HV | – HRC | 591 Н / мм 2 |

| 176 HB | 185 HV | – HRC | 595 Н / мм 2 |

| 177 HB | 186 HV | – HRC | 598 Н / мм 2 |

| 178 HB | 187 HV | – HRC | 601 Н / мм 2 |

| 179 HB | 188 HV | – HRC | 604 Н / мм 2 |

| 180 HB | 189 HV | – HRC | 607 Н / мм 2 |

| 181 HB | 190 HV | – HRC | 610 Н / мм 2 |

| 182 HB | 191 HV | – HRC | 613 Н / мм 2 |

| 183 HB | 192 HV | – HRC | 617 Н / мм 2 |

| 184 HB | 193 HV | – HRC | 621 Н / мм 2 |

| 185 HB | 194 HV | – HRC | 625 Н / мм 2 |

| 186 HB | 195 HV | – HRC | 628 Н / мм 2 |

| 187 HB | 196 HV | – HRC | 631 Н / мм 2 |

| 188 HB | 197 HV | – HRC | 634 Н / мм 2 |

| 189 HB | 199 HV | – HRC | 637 Н / мм 2 |

| 190 HB | 200 HV | – HRC | 640 Н / мм 2 |

| 191 HB | 201 HV | – HRC | 644 Н / мм 2 |

| 192 HB | 202 HV | – HRC | 648 Н / мм 2 |

| 193 HB | 203 HV | – HRC | 652 Н / мм 2 |

| 194 HB | 204 HV | – HRC | 656 Н / мм 2 |

| 195 HB | 205 HV | – HRC | 660 Н / мм 2 |

| 196 HB | 206 HV | – HRC | 663 Н / мм 2 |

| 197 HB | 207 HV | – HRC | 667 Н / мм 2 |

| 198 HB | 208 HV | – HRC | 671 Н / мм 2 |

| 199 HB | 209 HV | – HRC | 675 Н / мм 2 |

| 200 HB | 210 HV | – HRC | 678 Н / мм 2 |

| 201 HB | 211 HV | – HRC | 681 Н / мм 2 |

| 202 HB | 212 HV | – HRC | 684 Н / мм 2 |

| 203 HB | 213 HV | – HRC | 687 Н / мм 2 |

| 204 HB | 214 HV | – HRC | 690 Н / мм 2 |

| 205 HB | 215 HV | – HRC | 693 Н / мм 2 |

| 206 HB | 216 HV | – HRC | 696 Н / мм 2 |

| 207 HB | 217 HV | – HRC | 699 Н / мм 2 |

| 208 HB | 218 HV | – HRC | 702 Н / мм 2 |

| 209 HB | 220 ВН | – HRC | 705 Н / мм 2 |

| 210 HB | 221 HV | – HRC | 708 Н / мм 2 |

| 211 HB | 222 HV | – HRC | 711 Н / мм 2 |

| 212 HB | 223 HV | – HRC | 714 Н / мм 2 |

| 213 HB | 224 HV | – HRC | 717 Н / мм 2 |

| 214 HB | 225 HV | – HRC | 720 Н / мм 2 |

| 215 HB | 226 HV | – HRC | 724 Н / мм 2 |

| 216 HB | 227 HV | – HRC | 728 Н / мм 2 |

| 217 HB | 228 HV | – HRC | 732 Н / мм 2 |

| 218 HB | 229 HV | – HRC | 736 Н / мм 2 |

| 219 HB | 230 HV | – HRC | 740 Н / мм 2 |

| 220 HB | 231 HV | – HRC | 744 Н / мм 2 |

| 221 HB | 232 HV | – HRC | 748 Н / мм 2 |

| 222 HB | 233 HV | – HRC | 752 Н / мм 2 |

| 223 HB | 234 HV | – HRC | 755 Н / мм 2 |

| 224 HB | 235 HV | – HRC | 758 Н / мм 2 |

| 225 HB | 236 HV | – HRC | 761 Н / мм 2 |

| 226 HB | 237 HV | – HRC | 763 Н / мм 2 |

| 227 HB | 238 HV | – HRC | 767 Н / мм 2 |

| 228 HB | 240 HV | 20.3 HRC | 770 Н / мм 2 |

| 229 HB | 241 HV | 20,5 HRC | 773 Н / мм 2 |

| 230 HB | 242 HV | 20,7 HRC | 776 Н / мм 2 |

| 231 HB | 243 HV | 20,9 HRC | 779 Н / мм 2 |

| 232 HB | 244 HV | 21.1 HRC | 782 Н / мм 2 |

| 233 HB | 245 HV | 21,3 HRC | 785 Н / мм 2 |

| 234 HB | 246 HV | 21,5 HRC | 788 Н / мм 2 |

| 235 HB | 247 HV | 21,7 HRC | 791 Н / мм 2 |

| 236 HB | 248 HV | 21.9 HRC | 793 Н / мм 2 |

| 237 HB | 249 HV | 22,0 HRC | 797 Н / мм 2 |

| 238 HB | 250 HV | 22,2 HRC | 800 Н / мм 2 |

| 239 HB | 251 HV | 22,5 HRC | 805 Н / мм 2 |

| 240 HB | 252 HV | 22.7 HRC | 810 Н / мм 2 |

| 241 HB | 253 HV | 22,9 HRC | 815 Н / мм 2 |

| 242 HB | 254 HV | 23,1 HRC | 820 Н / мм 2 |

| 243 HB | 255 HV | 23,3 HRC | 821 Н / мм 2 |

| 244 HB | 256 HV | 23.5 HRC | 824 Н / мм 2 |

| 245 HB | 257 HV | 23,7 HRC | 827 Н / мм 2 |

| 246 HB | 258 HV | 23,9 HRC | 831 Н / мм 2 |

| 246 HB | 258 HV | 23,9 HRC | 831 Н / мм 2 |

| 247 HB | 260 HV | 24.0 HRC | 835 Н / мм 2 |

| 248 HB | 261 HV | 24,2 HRC | 838 Н / мм 2 |

| 249 HB | 262 HV | 24,3 HRC | 841 Н / мм 2 |

| 250 HB | 263 HV | 24,5 HRC | 844 Н / мм 2 |

| 251 HB | 264 HV | 24.7 HRC | 847 Н / мм 2 |

| 252 HB | 265 HV | 24,8 HRC | 850 Н / мм 2 |

| 253 HB | 266 HV | 25,0 HRC | 853 Н / мм 2 |

| 254 HB | 267 HV | 25,1 HRC | 856 Н / мм 2 |

| 255 HB | 268 HV | 25.3 HRC | 859 Н / мм 2 |

| 256 HB | 269 HV | 25,5 HRC | 862 Н / мм 2 |

| 257 HB | 270 HV | 25,6 HRC | 865 Н / мм 2 |

| 258 HB | 271 HV | 25,8 HRC | 869 Н / мм 2 |

| 259 HB | 272 HV | 26.0 HRC | 873 Н / мм 2 |

| 260 HB | 273 HV | 26,2 HRC | 877 Н / мм 2 |

| 261 HB | 274 HV | 26,4 HRC | 880 Н / мм 2 |

| 262 HB | 275 HV | 26,6 HRC | 884 Н / мм 2 |

| 263 HB | 276 HV | 26.7 HRC | 888 Н / мм 2 |

| 264 HB | 277 HV | 26,8 HRC | 892 Н / мм 2 |

| 265 HB | 278 HV | 26,9 HRC | 896 Н / мм 2 |

| 266 HB | 280 HV | 27,1 HRC | 900 Н / мм 2 |

| 267 HB | 281 HV | 27.3 HRC | 903 Н / мм 2 |

| 268 HB | 282 HV | 27,4 HRC | 906 Н / мм 2 |

| 269 HB | 283 HV | 27,5 HRC | 909 Н / мм 2 |

| 270 HB | 284 HV | 27,6 HRC | 912 Н / мм 2 |

| 271 HB | 285 HV | 27.8 HRC | 915 Н / мм 2 |

| 272 HB | 286 HV | 28,0 HRC | 918 Н / мм 2 |

| 273 HB | 287 HV | 28,1 HRC | 921 Н / мм 2 |

| 274 HB | 288 HV | 28,3 HRC | 924 Н / мм 2 |

| 275 HB | 289 HV | 28.4 HRC | 927 Н / мм 2 |

| 276 HB | 290 HV | 28,5 HRC | 930 Н / мм 2 |

| 277 HB | 291 HV | 28,7 HRC | 935 Н / мм 2 |

| 278 HB | 292 HV | 28,9 HRC | 940 Н / мм 2 |

| 279 HB | 293 HV | 29.0 HRC | 945 Н / мм 2 |

| 280 HB | 294 HV | 29,2 HRC | 950 Н / мм 2 |

| 281 HB | 295 HV | 29,3 HRC | 953 Н / мм 2 |

| 282 HB | 296 HV | 29,4 HRC | 956 Н / мм 2 |

| 283 HB | 297 HV | 29.5 HRC | 959 Н / мм 2 |

| 284 HB | 298 HV | 29,6 HRC | 962 Н / мм 2 |

| 285 HB | 300 HV | 29,8 HRC | 965 Н / мм 2 |

| 286 HB | 301 HV | 30,0 HRC | 968 Н / мм 2 |

| 287 HB | 302 HV | 30.2 HRC | 971 Н / мм 2 |

| 288 HB | 303 HV | 30,3 HRC | 974 Н / мм 2 |

| 289 HB | 304 HV | 30,4 HRC | 977 Н / мм 2 |

| 290 HB | 305 HV | 30,5 HRC | 980 Н / мм 2 |

| 291 HB | 306 HV | 30.6 HRC | 983 Н / мм 2 |

| 292 HB | 307 HV | 30,7 HRC | 986 Н / мм 2 |

| 293 HB | 308 HV | 30,8 HRC | 989 Н / мм 2 |

| 294 HB | 309 HV | 30,9 HRC | 992 Н / мм 2 |

| 295 HB | 310 HV | 31.0 HRC | 995 Н / мм 2 |

| 296 HB | 311 HV | 31,1 HRC | 999 Н / мм 2 |

| 297 HB | 312 HV | 31,2 HRC | 1004 Н / мм 2 |

| 298 HB | 313 HV | 31,3 HRC | 1008 Н / мм 2 |

| 299 HB | 314 HV | 31.4 HRC | 1012 Н / мм 2 |

| 300 HB | 315 HV | 31,6 HRC | 1015 Н / мм 2 |

| 301 HB | 316 HV | 31,8 HRC | 1019 Н / мм 2 |

| 302 HB | 317 HV | 31,9 HRC | 1013 Н / мм 2 |

| 303 HB | 318 HV | 32.0 HRC | 1027 Н / мм 2 |

| 304 HB | 320 HV | 32,2 HRC | 1030 Н / мм 2 |

| 305 HB | 321 HV | 32,3 HRC | 1033 Н / мм 2 |

| 306 HB | 322 HV | 32,4 HRC | 1036 Н / мм 2 |

| 307 HB | 323 HV | 32.5 HRC | 1039 Н / мм 2 |

| 308 HB | 324 HV | 32,6 HRC | 1042 Н / мм 2 |

| 309 HB | 325 HV | 32,7 HRC | 1045 Н / мм 2 |

| 310 HB | 326 HV | 32,8 HRC | 1048 Н / мм 2 |

| 311 HB | 327 HV | 32.9 HRC | 1051 Н / мм 2 |

| 312 HB | 328 HV | 33,0 HRC | 1054 Н / мм 2 |

| 312 HB | 328 HV | 33,0 HRC | 1054 Н / мм 2 |

| 313 HB | 329 HV | 33,1 HRC | 1057 Н / мм 2 |

| 314 HB | 330 HV | 33.3 HRC | 1060 Н / мм 2 |

| 315 HB | 331 HV | 33,4 HRC | 1063 Н / мм 2 |

| 316 HB | 332 HV | 33,6 HRC | 1067 Н / мм 2 |

| 317 HB | 333 HV | 33,7 HRC | 1071 Н / мм 2 |

| 318 HB | 334 HV | 33.8 HRC | 1075 Н / мм 2 |

| 319 HB | 335 HV | 33,9 HRC | 1079 Н / мм 2 |

| 320 HB | 336 HV | 34,0 HRC | 1083 Н / мм 2 |

| 321 HB | 337 HV | 34,1 HRC | 1087 Н / мм 2 |

| 322 HB | 338 HV | 34.2 HRC | 1091 Н / мм 2 |

| 323 HB | 339 HV | 34,4 HRC | 1095 Н / мм 2 |

| 324 HB | 340 HV | 34,5 HRC | 1098 Н / мм 2 |

| 325 HB | 341 HV | 34,6 HRC | 1101 Н / мм 2 |

| 326 HB | 342 HV | 34.7 HRC | 1104 Н / мм 2 |

| 327 HB | 343 HV | 34,9 HRC | 1107 Н / мм 2 |

| 328 HB | 344 HV | 35,0 HRC | 1110 Н / мм 2 |

| 329 HB | 345 HV | 35,1 HRC | 1113 Н / мм 2 |

| 330 HB | 346 HV | 35.2 HRC | 1116 Н / мм 2 |

| 331 HB | 347 HV | 35,3 HRC | 1119 Н / мм 2 |

| 332 HB | 348 HV | 35,4 HRC | 1122 Н / мм 2 |

| 333 HB | 350 HV | 35,5 HRC | 1125 Н / мм 2 |

| 334 HB | 351 HV | 35.6 HRC | 1128 Н / мм 2 |

| 335 HB | 352 HV | 35,7 HRC | 1131 Н / мм 2 |

| 336 HB | 353 HV | 35,9 HRC | 1135 Н / мм 2 |

| 337 HB | 354 HV | 36,0 HRC | 1138 Н / мм 2 |

| 338 HB | 355 HV | 36.1 HRC | 1141 Н / мм 2 |

| 339 HB | 356 HV | 36,2 HRC | 1145 Н / мм 2 |

| 340 HB | 357 HV | 36,3 HRC | 1149 Н / мм 2 |

| 341 HB | 358 HV | 36,4 HRC | 1152 Н / мм 2 |

| 342 HB | 359 HV | 36.6 HRC | 1155 Н / мм 2 |

| 343 HB | 360 HV | 36,7 HRC | 1158 Н / мм 2 |

| 344 HB | 361 HV | 36,9 HRC | 1162 Н / мм 2 |

| 345 HB | 362 HV | 37,0 HRC | 1165 Н / мм 2 |

| 346 HB | 363 HV | 37.1 HRC | 1169 Н / мм 2 |

| 347 HB | 364 HV | 37,2 HRC | 1172 Н / мм 2 |

| 348 HB | 365 HV | 37,3 HRC | 1176 Н / мм 2 |

| 349 HB | 366 HV | 37,4 HRC | 1179 Н / мм 2 |

| 350 HB | 367 HV | 37.5 HRC | 1183 Н / мм 2 |

| 351 HB | 368 HV | 37,6 HRC | 1187 Н / мм 2 |

| 352 HB | 370 HV | 37,7 HRC | 1190 Н / мм 2 |

| 353 HB | 371 HV | 37,8 HRC | 1194 Н / мм 2 |

| 354 HB | 372 HV | 38.0 HRC | 1197 Н / мм 2 |

| 355 HB | 373 HV | 38,1 HRC | 1201 Н / мм 2 |

| 356 HB | 374 HV | 38,2 HRC | 1205 Н / мм 2 |

| 357 HB | 375 HV | 38,4 HRC | 1208 Н / мм 2 |

| 358 HB | 376 HV | 38.5 HRC | 1211 Н / мм 2 |

| 359 HB | 377 HV | 38,6 HRC | 1214 Н / мм 2 |

| 360 HB | 378 HV | 38,7 HRC | 1217 Н / мм 2 |

| 361 HB | 380 HV | 38,8 HRC | 1220 Н / мм 2 |

| 362 HB | 381 HV | 38.9 HRC | 1224 Н / мм 2 |

| 363 HB | 382 HV | 39,0 HRC | 1227 Н / мм 2 |

| 364 HB | 383 HV | 39,1 HRC | 1231 Н / мм 2 |

| 365 HB | 384 HV | 39,2 HRC | 1234 Н / мм 2 |

| 366 HB | 385 HV | 39.3 HRC | 1237 Н / мм 2 |

| 367 HB | 386 HV | 39,4 HRC | 1241 Н / мм 2 |

| 368 HB | 387 HV | 39,5 HRC | 1244 Н / мм 2 |

| 369 HB | 388 HV | 39,6 HRC | 1247 Н / мм 2 |

| 370 HB | 389 HV | 39.7 HRC | 1251 Н / мм 2 |

| 370 HB | 389 HV | 39,7 HRC | 1251 Н / мм 2 |

| 371 HB | 390 HV | 39,8 HRC | 1255 Н / мм 2 |

| 372 HB | 391 HV | 39,9 HRC | 1259 Н / мм 2 |

| 373 HB | 392 HV | 40.0 HRC | 1263 Н / мм 2 |

| 374 HB | 393 HV | 40,1 HRC | 1267 Н / мм 2 |

| 375 HB | 394 HV | 40,2 HRC | 1271 Н / мм 2 |

| 376 HB | 395 HV | 40,3 HRC | 1275 Н / мм 2 |

| 377 HB | 396 HV | 40.4 HRC | 1278 Н / мм 2 |

| 378 HB | 397 HV | 40,5 HRC | 1282 Н / мм 2 |

| 379 HB | 398 HV | 40,6 HRC | 1286 Н / мм 2 |

| 380 HB | 400 HV | 40,8 HRC | 1290 Н / мм 2 |

| 381 HB | 401 HV | 40.9 HRC | 1293 Н / мм 2 |

| 382 HB | 402 HV | 41,0 HRC | 1296 Н / мм 2 |

| 383 HB | 403 HV | 41,1 HRC | 1299 Н / мм 2 |

| 384 HB | 404 HV | 41,2 HRC | 1302 Н / мм 2 |

| 385 HB | 405 HV | 41.3 HRC | 1305 Н / мм 2 |

| 386 HB | 406 HV | 41,4 HRC | 1308 Н / мм 2 |

| 387 HB | 407 HV | 41,5 HRC | 1311 Н / мм 2 |

| 388 HB | 408 HV | 41,6 HRC | 1314 Н / мм 2 |

| 389 HB | 409 HV | 41.7 HRC | 1317 Н / мм 2 |

| 390 HB | 410 HV | 41,8 HRC | 1320 Н / мм 2 |

| 391 HB | 411 HV | 41,9 HRC | 1324 Н / мм 2 |

| 392 HB | 412 HV | 42,0 HRC | 1328 Н / мм 2 |

| 393 HB | 413 HV | 42.1 HRC | 1332 Н / мм 2 |

| 394 HB | 414 HV | 42,2 HRC | 1335 Н / мм 2 |

| 395 HB | 415 HV | 42,3 HRC | 1338 Н / мм 2 |

| 396 HB | 416 HV | 42,4 HRC | 1342 Н / мм 2 |

| 397 HB | 417 HV | 42.5 HRC | 1345 Н / мм 2 |

| 398 HB | 418 HV | 42,6 HRC | 1347 Н / мм 2 |

| 399 HB | 420 HV | 42,7 HRC | 1350 Н / мм 2 |

| 400 HB | 421 HV | 42,8 HRC | 1353 Н / мм 2 |

| 401 HB | 422 HV | 42.9 HRC | 1357 Н / мм 2 |

| 402 HB | 423 HV | 43,0 HRC | 1360 Н / мм 2 |

| 403 HB | 424 HV | 43,1 HRC | 1364 Н / мм 2 |

| 404 HB | 425 HV | 43,2 HRC | 1367 Н / мм 2 |

| 405 HB | 426 HV | 43.3 HRC | 1371 Н / мм 2 |

| 406 HB | 427 HV | 43,4 HRC | 1373 Н / мм 2 |

| 407 HB | 428 HV | 43,5 HRC | 1377 Н / мм 2 |

| 408 HB | 429 HV | 43,5 HRC | 1381 Н / мм 2 |

| 409 HB | 430 HV | 43.6 HRC | 1385 Н / мм 2 |

| 410 HB | 431 HV | 43,7 HRC | 1389 Н / мм 2 |

| 411 HB | 432 HV | 43,8 HRC | 1393 Н / мм 2 |

| 412 HB | 433 HV | 43,9 HRC | 1397 Н / мм 2 |

| 413 HB | 434 HV | 44.0 HRC | 1400 Н / мм 2 |

| 414 HB | 435 HV | 44,1 HRC | 1404 Н / мм 2 |

| 415 HB | 436 HV | 44,2 HRC | 1407 Н / мм 2 |

| 416 HB | 437 HV | 44,3 HRC | 1411 Н / мм 2 |

| 417 HB | 438 HV | 44.4 HRC | 1415 Н / мм 2 |

| 418 HB | 440 HV | 44,5 HRC | 1420 Н / мм 2 |

| 419 HB | 441 HV | 44,6 HRC | 1424 Н / мм 2 |

| 420 HB | 442 HV | 44,7 HRC | 1427 Н / мм 2 |

| 421 HB | 443 HV | 44.8 HRC | 1431 Н / мм 2 |

| 422 HB | 444 HV | 44,9 HRC | 1434 Н / мм 2 |

| 423 HB | 445 HV | 45,0 HRC | 1437 Н / мм 2 |

| 424 HB | 446 HV | 45,1 HRC | 1441 Н / мм 2 |

| 425 HB | 447 HV | 45.1 HRC | 1445 Н / мм 2 |

| 426 HB | 448 HV | 45,2 HRC | 1448 Н / мм 2 |

| 427 HB | 449 HV | 45,2 HRC | 1452 Н / мм 2 |

| 428 HB | 450 HV | 45,3 HRC | 1455 Н / мм 2 |

| 429 HB | 451 HV | 45.3 HRC | 1458 Н / мм 2 |

| 430 HB | 452 HV | 45,4 HRC | 1461 Н / мм 2 |

| 431 HB | 453 HV | 45,5 HRC | 1464 Н / мм 2 |

| 432 HB | 454 HV | 45,6 HRC | 1468 Н / мм 2 |

| 433 HB | 455 HV | 45.7 HRC | 1471 Н / мм 2 |

| 434 HB | 456 HV | 45,8 HRC | 1474 Н / мм 2 |

| 435 HB | 457 HV | 45,9 HRC | 1478 Н / мм 2 |

| 436 HB | 458 HV | 46,0 HRC | 1482 Н / мм 2 |

| 437 HB | 460 HV | 46.1 HRC | 1485 Н / мм 2 |

| 438 HB | 461 HV | 46,2 HRC | 1488 Н / мм 2 |

| 439 HB | 462 HV | 46,3 HRC | 1491 Н / мм 2 |

| 440 HB | 463 HV | 46,4 HRC | 1494 Н / мм 2 |

| 441 HB | 464 HV | 46.5 HRC | 1498 Н / мм 2 |

| 442 HB | 465 HV | 46,6 HRC | 1502 Н / мм 2 |

| 443 HB | 466 HV | 46,6 HRC | 1506 Н / мм 2 |

| 444 HB | 467 HV | 46,7 HRC | 1509 Н / мм 2 |

| 445 HB | 468 HV | 46.7 HRC | 1512 Н / мм 2 |

| 446 HB | 469 HV | 46,8 HRC | 1516 Н / мм 2 |

| 447 HB | 470 HV | 46,9 HRC | 1520 Н / мм 2 |

| 448 HB | 471 HV | 47,0 HRC | 1524 Н / мм 2 |

| 449 HB | 472 HV | 47.1 HRC | 1528 Н / мм 2 |

| 450 HB | 473 HV | 47,1 HRC | 1532 Н / мм 2 |

| 451 HB | 474 HV | 47,2 HRC | 1534 Н / мм 2 |

| 452 HB | 475 HV | 47,3 HRC | 1538 Н / мм 2 |

| 453 HB | 476 HV | 47.4 HRC | 1542 Н / мм 2 |

| 454 HB | 477 HV | 47,5 HRC | 1546 Н / мм 2 |

| 455 HB | 478 HV | 47,6 HRC | 1550 Н / мм 2 |

| 456 HB | 480 HV | 47,7 HRC | 1555 Н / мм 2 |

| 457 HB | 481 HV | 47.7 HRC | 1559 Н / мм 2 |

| 458 HB | 482 HV | 47,8 HRC | 1563 Н / мм 2 |

| 459 HB | 483 HV | 47,9 HRC | 1567 Н / мм 2 |

| 460 HB | 484 HV | 47,9 HRC | 1571 Н / мм 2 |

| 461 HB | 485 HV | 48.0 HRC | 1575 Н / мм 2 |

| 462 HB | 486 HV | 48,1 HRC | 1579 Н / мм 2 |

| 463 HB | 487 HV | 48,2 HRC | 1583 Н / мм 2 |

| 464 HB | 488 HV | 48,3 HRC | 1587 Н / мм 2 |

| 465 HB | 489 HV | 48.3 HRC | 1591 Н / мм 2 |

| 466 HB | 490 HV | 48,4 HRC | 1595 Н / мм 2 |

| 467 HB | 491 HV | 48,4 HRC | 1599 Н / мм 2 |

| 468 HB | 492 HV | 48,5 HRC | 1603 Н / мм 2 |

| 469 HB | 493 HV | 48.5 HRC | 1607 Н / мм 2 |

| 470 HB | 494 HV | 48,6 HRC | 1611 Н / мм 2 |

| 471 HB | 495 HV | 48,7 HRC | 1614 Н / мм 2 |

| 472 HB | 496 HV | 48,8 HRC | 1618 Н / мм 2 |

| 473 HB | 497 HV | 48.9 HRC | 1622 Н / мм 2 |

| 474 HB | 498 HV | 49,0 HRC | 1626 Н / мм 2 |

| 475 HB | 500 HV | 49,1 HRC | 1630 Н / мм 2 |

| 476 HB | 501 HV | 49,2 HRC | 1633 Н / мм 2 |

| 477 HB | 502 HV | 49.2 HRC | 1637 Н / мм 2 |

| 478 HB | 503 HV | 49,3 HRC | 1640 Н / мм 2 |

| 479 HB | 504 HV | 49,4 HRC | 1643 Н / мм 2 |

| 480 HB | 505 HV | 49,5 HRC | 1644 Н / мм 2 |

| 481 HB | 506 HV | 49.5 HRC | 1647 Н / мм 2 |

| 482 HB | 507 HV | 49,6 HRC | 1651 Н / мм 2 |

| 483 HB | 508 HV | 49,7 HRC | 1655 Н / мм 2 |

| 484 HB | 509 HV | 49,7 HRC | 1660 Н / мм 2 |

| 485 HB | 510 HV | 49.8 HRC | 1665 Н / мм 2 |

| 486 HB | 511 HV | 49,9 HRC | 1669 Н / мм 2 |

| 487 HB | 512 HV | 49,9 HRC | 1673 Н / мм 2 |

| 488 HB | 513 HV | 50,0 HRC | 1677 Н / мм 2 |

| 489 HB | 514 HV | 50.1 HRC | 1681 Н / мм 2 |

| 490 HB | 515 HV | 50,2 HRC | 1685 Н / мм 2 |

| 491 HB | 516 HV | 50,3 HRC | 1689 Н / мм 2 |

| 492 HB | 517 HV | 50,3 HRC | 1693 Н / мм 2 |

| 493 HB | 518 HV | 50.4 HRC | 1697 Н / мм 2 |

| 494 HB | 520 HV | 50,5 HRC | 1700 Н / мм 2 |

| 495 HB | 521 HV | 50,5 HRC | 1704 Н / мм 2 |

| 496 HB | 522 HV | 50,6 HRC | 1708 Н / мм 2 |

| 497 HB | 523 HV | 50.6 HRC | 1712 Н / мм 2 |

| 498 HB | 524 HV | 50,7 HRC | 1716 Н / мм 2 |

| 499 HB | 525 HV | 50,7 HRC | 1720 Н / мм 2 |

| 500 HB | 526 HV | 50,8 HRC | 1724 Н / мм 2 |

| 501 HB | 527 HV | 50.8 HRC | 1728 Н / мм 2 |

| 502 HB | 528 HV | 50,9 HRC | 1732 Н / мм 2 |

| 503 HB | 529 HV | 51,0 HRC | 1736 Н / мм 2 |

| 504 HB | 530 HV | 51,1 HRC | 1740 Н / мм 2 |

| 505 HB | 531 HV | 51.1 HRC | 1744 Н / мм 2 |

| 506 HB | 532 HV | 51,2 HRC | 1748 Н / мм 2 |

| 507 HB | 533 HV | 51,2 HRC | 1752 Н / мм 2 |

| 508 HB | 534 HV | 51,3 HRC | 1756 Н / мм 2 |

| 509 HB | 535 HV | 51.4 HRC | 1760 Н / мм 2 |

| 510 HB | 536 HV | 51,5 HRC | 1764 Н / мм 2 |

| 511 HB | 537 HV | 51,5 HRC | 1768 Н / мм 2 |

| 512 HB | 538 HV | 51,6 HRC | 1772 Н / мм 2 |

| 513 HB | 540 HV | 51.7 HRC | 1775 Н / мм 2 |

| 514 HB | 541 HV | 51,7 HRC | 1779 Н / мм 2 |

| 515 HB | 542 HV | 51,8 HRC | 1782 Н / мм 2 |

| 516 HB | 543 HV | 51,8 HRC | 1786 Н / мм 2 |

| 517 HB | 544 HV | 51.9 HRC | 1789 Н / мм 2 |

| 518 HB | 545 HV | 51,9 HRC | 1793 Н / мм 2 |

| 519 HB | 546 HV | 52,0 HRC | 1797 Н / мм 2 |

| 520 HB | 547 HV | 52,0 HRC | 1801 Н / мм 2 |

| 521 HB | 548 HV | 52.1 HRC | 1804 Н / мм 2 |

| 522 HB | 549 HV | 52,2 HRC | 1807 Н / мм 2 |

| 523 HB | 550 HV | 52,3 HRC | 1810 Н / мм 2 |

| 524 HB | 551 HV | 52,3 HRC | 1814 Н / мм 2 |

| 525 HB | 552 HV | 52.4 HRC | 1818 Н / мм 2 |

| 526 HB | 553 HV | 52,4 HRC | 1822 Н / мм 2 |

| 527 HB | 554 HV | 52,5 HRC | 1826 Н / мм 2 |

| 528 HB | 555 HV | 52,6 HRC | 1830 Н / мм 2 |

| 529 HB | 556 HV | 52.7 HRC | 1834 Н / мм 2 |

| 530 HB | 557 HV | 52,8 HRC | 1838 Н / мм 2 |

| 531 HB | 558 HV | 52,9 HRC | 1842 Н / мм 2 |

| 532 HB | 560 HV | 53,0 HRC | 1845 Н / мм 2 |

| 533 HB | 561 HV | 53.0 HRC | 1848 Н / мм 2 |

| 534 HB | 562 HV | 53,1 HRC | 1852 Н / мм 2 |

| 535 HB | 563 HV | 53,1 HRC | 1855 Н / мм 2 |

| 536 HB | 564 HV | 53,2 HRC | 1859 Н / мм 2 |

| 537 HB | 565 HV | 53.2 HRC | 1863 Н / мм 2 |

| 538 HB | 566 HV | 53,3 HRC | 1867 Н / мм 2 |

| 539 HB | 567 HV | 53,3 HRC | 1870 Н / мм 2 |

| 540 HB | 568 HV | 53,4 HRC | 1873 Н / мм 2 |

| 541 HB | 569 HV | 53.5 HRC | 1876 Н / мм 2 |

| 542 HB | 570 HV | 53,6 HRC | 1880 Н / мм 2 |

| 543 HB | 571 HV | 53,6 HRC | 1884 Н / мм 2 |

| 544 HB | 571 HV | 53,7 HRC | 1889 Н / мм 2 |

| 545 HB | 573 HV | 53.7 HRC | 1893 Н / мм 2 |

| 546 HB | 574 HV | 53,8 HRC | 1898 Н / мм 2 |

| 547 HB | 575 HV | 53,8 HRC | 1902 Н / мм 2 |

| 548 HB | 576 HV | 53,9 HRC | 1907 Н / мм 2 |

| 549 HB | 577 HV | 53.9 HRC | 1912 Н / мм 2 |

| 550 HB | 578 HV | 54,0 HRC | 1916 Н / мм 2 |

| 551 HB | 580 HV | 54,1 HRC | 1920 Н / мм 2 |

| 552 HB | 581 HV | 54,1 HRC | 1923 Н / мм 2 |

| 553 HB | 582 HV | 54.2 HRC | 1927 Н / мм 2 |

| 554 HB | 583 HV | 54,2 HRC | 1930 Н / мм 2 |

| 555 HB | 584 HV | 54,3 HRC | 1934 Н / мм 2 |

| 556 HB | 585 HV | 54,3 HRC | 1937 Н / мм 2 |

| 557 HB | 586 HV | 54.4 HRC | 1941 Н / мм 2 |

| 558 HB | 587 HV | 54,4 HRC | 1945 Н / мм 2 |

| 559 HB | 588 HV | 54,5 HRC | 1948 Н / мм 2 |

| 560 HB | 589 HV | 54,6 HRC | 1952 Н / мм 2 |

| 561 HB | 590 HV | 54.7 HRC | 1955 Н / мм 2 |

| 562 HB | 591 HV | 54,7 HRC | 1959 Н / мм 2 |

| 563 HB | 592 HV | 54,8 HRC | 1964 Н / мм 2 |

| 564 HB | 593 HV | 54,8 HRC | 1969 Н / мм 2 |

| 565 HB | 594 HV | 54.9 HRC | 1973 Н / мм 2 |

| 566 HB | 595 HV | 54,9 HRC | 1978 Н / мм 2 |

| 567 HB | 596 HV | 55,0 HRC | 1982 Н / мм 2 |

| 568 HB | 597 HV | 55,1 HRC | 1987 Н / мм 2 |

| 569 HB | 598 HV | 55.1 HRC | 1991 Н / мм 2 |

| 570 HB | 600 HV | 55,2 HRC | 1995 Н / мм 2 |

| 571 HB | 601 HV | 55,2 HRC | 1999 Н / мм 2 |