Карбид вольфрама что это за материал: Почему карбид вольфрама – самый предпочтительный металл

alexxlab | 09.12.2022 | 0 | Разное

Сплав карбида вольфрама | Техника и человек

Карбиды – класс неорганических соединений химических элементов с углеродом. И, хотя самым распространённым из карбидов является цементит – основная структурная составляющая любой стали, наибольшее практическое применение получили всё же карбиды тугоплавких металлов – тантала, титана, и особенно вольфрама.

Состав карбидов вольфрама

Карбиды металлов считаются одними из наиболее тугоплавких веществ, причём с увеличением порядкового веса этот показатель возрастает. В частности, именно сочетание карбида вольфрама с кобальтом в различных процентных соотношениях образует целый класс инструментальных материалов особо высокой прочности и износостойкости – твёрдых сплавов.

Дело в том, что углерод образует с вольфрамом два разных химических соединения – монокарбид вольфрама WC и полукарбид вольфрама W2C. Первый из них менее устойчив и твёрд, однако, обладая способностью образовывать кристаллы в расплаве вольфрама, уже с 1923 г. применяется как составляющая часть разнообразных минералокерамических композиций. В противоположность монокарбиду вольфрама его двоюродный «брат» полукарбид вольфрама имеет значительно большую температурную стойкость, а также может легко внедряться в твёрдые растворы WC с другими металлами – железом, кобальтом и др. Кроме того,

применяется как составляющая часть разнообразных минералокерамических композиций. В противоположность монокарбиду вольфрама его двоюродный «брат» полукарбид вольфрама имеет значительно большую температурную стойкость, а также может легко внедряться в твёрдые растворы WC с другими металлами – железом, кобальтом и др. Кроме того,

Физико-механические характеристики карбидов вольфрама определяются степенью их дисперсности, химической чистотой, а также способом получения, который, в свою очередь, зависит от области будущего применения.

В частности, основные свойства 98% -ного карбида вольфрама следующие:

- Предел прочности на изгиб, МПа, не ниже – 1000.

- Предел прочности на сжатие, МПа, не ниже – 9500.

- Модуль упругости, ГПа – 69.

- Ударная вязкость, кГмсм2 – 1,2…1.

3.

3. - Твёрдость по Роквеллу, HRA, не ниже — 90.

- Плотность, г/см2 – 15,0…15,5.

- Эрозионная стойкость, 10-6 моль – 0,3…0,8.

Таким образом, в сравнении с наиболее прочными сталями карбид вольфрама обладает значительно более высокими прочностными показателями, но, с другой стороны, он и более хрупок, а также отличается пониженной обрабатываемостью.

Поэтому в чистом виде рассматриваемые соединения не используются, а являются основной составляющей частью твёрдых сплавов. Наиболее часто используются твёрдые сплавы, в состав которых, кроме карбида вольфрама, входит кобальт. Получили применение и более сложные сочетания, с карбидами титана и тантала. Тем не менее, составляющая карбида вольфрама во всех этих случаях остаётся преобладающей: от 98 до 70%.

Область применения

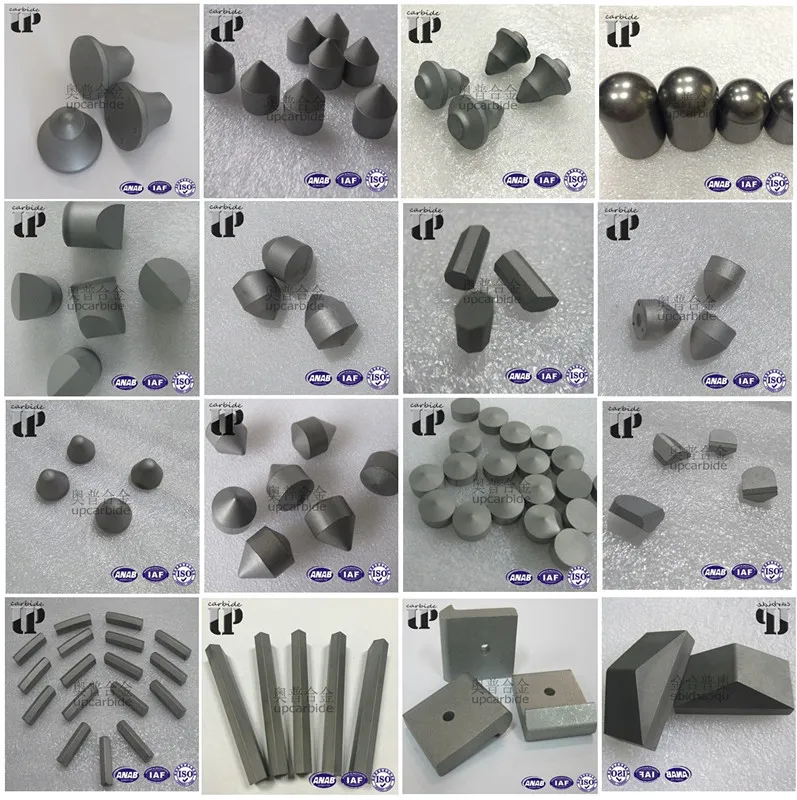

Твёрдые сплавы как основной вид использования карбидов вольфрама.

Специфическая область применения карбида вольфрама в составе твёрдых сплавов – наплавка слоя повышенной износостойкости на детали, испытывающие при своей эксплуатации повышенные нагрузки от сил трения.

Объясняется это следующим. Карбидная фаза сглаживает перепады в механических характеристиках изготовленной детали. Применительно к инструментальным материалам это означает, что при обработке сравнительно мягких материалов снижается уровень возникающих в инструменте напряжений, в то время как при обработке более хрупких изделий обеспечивается надёжное предохранение поверхностной кромки инструмента от абразивного воздействия откалывающихся микрочастиц. Данная особенность сохраняется, независимо от температуры на контакте, поскольку карбид вольфрама образован двумя высокотемпературными составляющими – тугоплавким вольфрамом и самым тугоплавким из неметаллов – углеродом.

Твердые сплавы вольфрамокобальтовой группы характеризуются следующими особенностями:

- Практически нулевыми значениями допустимого напряжения на срез, поэтому их нельзя применять в условиях значительных сдвиговых деформаций;

- Резкой зависимостью исходных показателей от процентного содержания кобальта;

- Низкой обрабатываемостью, в связи с чем на практике используются предварительно спечённые или пластифицированные исходные заготовки. Окончательная размерная доводка таких изделий проводится при помощи высокоэнергетических технологий: электродуговой, электроискровой, ультразвуковой или анодно-механической обработкой.

Свойства карбидов вольфрама

При высоких значениях температуры плавления, термостойкость карбидов вольфрама – достаточно низкая. Объясняется такое противоречие просто: кристаллическая структура и WC, и W2С – весьма жёсткая, поэтому термическое расширение практически отсутствует. С другой стороны карбид вольфрама обладает значительной теплопроводностью, причём для WC этот параметр с повышением температуры возрастает вдвое интенсивнее, чем у W2С.

С другой стороны карбид вольфрама обладает значительной теплопроводностью, причём для WC этот параметр с повышением температуры возрастает вдвое интенсивнее, чем у W2С.

Оптимальным диапазоном температур эксплуатации деталей, изготовленных из карбидов вольфрама, считается 200…3000С. С увеличением процентного содержания кобальта в твёрдых сплавах (до 20…25%) допустимые температуры эксплуатации возрастают до 700…8000С, превышая температуростойкость всех известных марок сталей (за исключением жаропрочных).

Карбиды вольфрама – соединения с хорошей электропроводностью, причём для WC этот показатель выше, чем у W2C, практически в 4 раза. Удельное электросопротивление карбидов вольфрама растёт при повышении температуры. Пропорционально этому, кстати, падают показатели упругости. Именно поэтому карбиды вольфрама хорошо обрабатываются электрофизическими методами: локальное введение высококонцентрированного источника тепла (дуга, искра, электрический импульс) повышает температуру в зоне обработки и способствует размерному разрушению структуры рассматриваемых соединений.

С точки зрения практического применения для карбидов вольфрама большее значение имеют их механические показатели – твёрдость и хрупкость. Получаемая в итоге микротвёрдость зависит в основном от температуры, при которой в вольфрамовом порошке формируются карбиды (менее — от степени их пористости). При повышении температуры дефекты в зёрнах залечиваются, поскольку возрастает подвижность атомов вольфрама и углерода. Поэтому конечная микротвёрдость соединений возрастает. При этом анизотропия свойств выражается значительно меньше, чем аналогичный показатель для металлов. Это упрощает предварительное ориентирование заготовки перед её обработкой.

Упругость карбидов вольфрама – максимальная для своего класса соединений тугоплавких металлов с углеродом, причём она возрастает с увеличением пористости. Это обстоятельство важно для изделий (в химсоставе которых присутствуют карбиды вольфрама), работающих в условиях знакопеременных нагрузок.

Пластичность карбидов вольфрама крайне низка, и не превышает 0,015%.

Нанесение защитного слоя на деталь

Вследствие описанных выше факторов, при покрытии карбидами вольфрама поверхности деталей возрастают не только их износостойкость, но также стойкость против эрозии и окалины. Фактор хрупкости снимается за счёт чрезвычайно малой толщины наносимого карбидсодержащего слоя, который в большинстве случаев не превышает десятков микрон. Такой способ применения карбидов вольфрама более целесообразен: наличие пластичной подложки основного металла снижает чувствительность поверхности от вредного воздействия циклически возникающих рабочих нагрузок, в то время, как высокая поверхностная твёрдость способствует стойкости против износа. Сокращается и расход металлов/сплавов.

Практический диапазон толщины покрытий, содержащих карбиды вольфрама – 100…250 мкм.

Применяются следующие методы нанесения поверхностных покрытий

из карбида вольфрама:- Газопламенное напыление.

- Плазменное напыление.

- Детонационное нанесение.

При газопламенном напылении мелкодисперсный порошок карбида расплавляется теплом кислородно-ацетиленового пламени, температура в факеле которого достигает 20000С. Скорость движения частиц в газовом потоке достигает 150…200 м/с, вследствие чего они приобретают большую кинетическую энергию. Она позволяет частицам легко внедряться в микропустоты на поверхности основного металла, а застывая там, образовывать прочное покрытие.

Технология газопламенного напыления обладает существенным недостатком. Наличие кислорода в пламени способствует частичному выгоранию углерода. Поэтому более качественными процессами напыления, являются технологии с применением плазмы.  Кроме того, производительность плазменного напыления выше, чем газопламенного, т.к. в последнем случае рабочую камеру периодически приходится очищать от остатков выделившегося углерода методом аргонной откачки.

Кроме того, производительность плазменного напыления выше, чем газопламенного, т.к. в последнем случае рабочую камеру периодически приходится очищать от остатков выделившегося углерода методом аргонной откачки.

При детонационном напылении деталь помещают в подвижную среду, где находятся взвешенные частицы карбидов вольфрама. Объём герметизируется, после чего среда поджигается. Возникающие в результате высокие температуры резко увеличивают скорость перемещения взвешенных частиц, которые равномерным слоем откладываются на поверхности детали.

Почему карбид вольфрама – идеальный материал для инструмента?

Статьи

27 января 2020 1588 Комментарии к записи Почему карбид вольфрама – идеальный материал для инструмента? отключеныПочему карбид вольфрама идеальный инструментальный материал?

Карбид вольфрама является наиболее широко используемым типом инструментального материала для высокоскоростной обработки (HSM), получаемого методом порошковой металлургии, состоящего из частиц твердого карбида (обычно WC из карбида вольфрама) и более мягкой металлической связи. сочинение. В настоящее время существуют сотни карбидов вольфрама на основе WC с различными составами, большинство из которых используют кобальт (Co) в качестве связующего. Никель (Ni) и хром (Cr) также являются обычно используемыми связующими элементами, и могут быть добавлены другие добавки. Некоторые легирующие элементы.

сочинение. В настоящее время существуют сотни карбидов вольфрама на основе WC с различными составами, большинство из которых используют кобальт (Co) в качестве связующего. Никель (Ni) и хром (Cr) также являются обычно используемыми связующими элементами, и могут быть добавлены другие добавки. Некоторые легирующие элементы.

Почему карбидов так много? Как производители инструмента выбирают правильный инструментальный материал для определенного процесса резки?

Что такое карбид вольфрама? – единство твердости и вязкости

Карбид вольфрама WC-Co обладает уникальным преимуществом как по твердости, так и по прочности. Сам карбид вольфрама (WC) имеет очень высокую твердость (помимо корунда или глинозема), и его твердость редко уменьшается при повышении рабочей температуры. Однако ему не хватает достаточной ударной вязкости, что является важным свойством для режущих инструментов. Чтобы воспользоваться преимуществами высокой твердости карбида вольфрама и улучшить его ударную вязкость, для связывания карбида вольфрама используются металлические связующие, так что материал имеет твердость, значительно превышающую твердость быстрорежущей стали, и в то же время способен выдерживать большинство процессов резания. Усилие резания. Кроме того, он может выдерживать высокие температуры резания, возникающие при высокоскоростной обработке.

Усилие резания. Кроме того, он может выдерживать высокие температуры резания, возникающие при высокоскоростной обработке.

Сегодня почти все инструменты и вставки WC-Co имеют покрытие, поэтому роль материала матрицы кажется менее важной. Но на самом деле, именно высокий модуль упругости материала WC-Co (мера жесткости, модуль комнатной температуры WC-Co примерно в три раза выше, чем у быстрорежущей стали) обеспечивает недеформируемый субстрат для покрытия. Матрица WC-Co также обеспечивает необходимую прочность. Эти свойства являются основными свойствами материалов WC-Co, но они также могут быть адаптированы к составу материала и микроструктуре при производстве порошков карбида вольфрама. Следовательно, пригодность рабочих характеристик инструмента для конкретного процесса в значительной степени зависит от начального процесса фрезерования.

Как происходит измельчение карбида вольфрама?

Порошок карбида вольфрама получают путем науглероживания порошка вольфрама (W). Свойства порошка карбида вольфрама, особенно его размер, зависят в первую очередь от размера частиц необработанного порошка вольфрама, а также от температуры и времени науглероживания. Химический контроль также имеет решающее значение, и содержание углерода должно поддерживаться постоянным (близким к теоретическому соотношению 6,13 мас.%). Чтобы контролировать размер частиц с помощью последующего процесса, небольшое количество ванадия и / или хрома может быть добавлено до обработки науглероживанием. Различные последующие технологические условия и различные конечные технологические применения требуют сочетания определенного размера частиц карбида вольфрама, содержания углерода, содержания ванадия и содержания хрома,

Свойства порошка карбида вольфрама, особенно его размер, зависят в первую очередь от размера частиц необработанного порошка вольфрама, а также от температуры и времени науглероживания. Химический контроль также имеет решающее значение, и содержание углерода должно поддерживаться постоянным (близким к теоретическому соотношению 6,13 мас.%). Чтобы контролировать размер частиц с помощью последующего процесса, небольшое количество ванадия и / или хрома может быть добавлено до обработки науглероживанием. Различные последующие технологические условия и различные конечные технологические применения требуют сочетания определенного размера частиц карбида вольфрама, содержания углерода, содержания ванадия и содержания хрома,

Когда порошок карбида вольфрама смешивают и измельчают с помощью металлической связи для получения порошка карбида вольфрама определенной марки, могут быть использованы различные комбинации. Наиболее часто используемое содержание кобальта составляет от 3 до 25 мас.%, А никель и хром необходимы для повышения коррозионной стойкости инструмента. Кроме того, металлическая связь может быть дополнительно улучшена путем добавления других компонентов сплава. Например, добавление ниобия к карбиду вольфрама WC-Co может значительно улучшить ударную вязкость без снижения его твердости. Увеличение количества связующего может также увеличить ударную вязкость карбида вольфрама, но это уменьшит его твердость.

Кроме того, металлическая связь может быть дополнительно улучшена путем добавления других компонентов сплава. Например, добавление ниобия к карбиду вольфрама WC-Co может значительно улучшить ударную вязкость без снижения его твердости. Увеличение количества связующего может также увеличить ударную вязкость карбида вольфрама, но это уменьшит его твердость.

Уменьшение размера частиц карбида вольфрама может увеличить твердость материала, но в процессе спекания размер частиц карбида вольфрама должен оставаться неизменным. Во время спекания частицы карбида вольфрама объединяются и выращиваются в процессе растворения и повторного осаждения. В реальном процессе спекания для образования полностью плотного материала металлическая связь превращается в жидкое состояние (называемое жидкофазным спеканием). Скорость роста частиц карбида вольфрама можно контролировать путем добавления других карбидов переходных металлов, включая карбид ванадия (VC), карбид хрома (Cr3C2), карбид титана (TiC), карбид тантала (TaC) и карбид ниобия (NbC).

Марки порошка карбида вольфрама также могут быть получены из переработанных твердых карбидных материалов. Вторичная переработка и повторное использование использованного карбида вольфрама имеет долгую историю в промышленности карбида вольфрама и является важной частью всей экономической цепочки отрасли, помогая снизить материальные затраты, сохранить природные ресурсы и избежать отходов. Вредное удаление. Отработанный карбид вольфрама обычно можно повторно использовать в процессе APT (парагольфрамат аммония), в процессе восстановления цинка или в результате измельчения. Эти «переработанные» порошки карбида вольфрама обычно имеют лучшее, предсказуемое уплотнение, потому что их площадь поверхности меньше, чем у порошка карбида вольфрама, полученного непосредственно в процессе науглероживания вольфрама.

Условия обработки для смешивания порошка карбида вольфрама с металлической связью также являются критическими параметрами процесса. Двумя наиболее распространенными методами фрезерования являются шаровые и ультратонкие. Оба процесса позволяют равномерно перемешать измельченный порошок и уменьшить размер частиц. Чтобы позволить прессуемой детали иметь достаточную прочность, чтобы поддерживать форму заготовки и позволить оператору или роботу подобрать заготовку для работы, обычно необходимо добавлять органическое связующее во время фрезерования. Химический состав такого связующего может влиять на плотность и прочность прессованной заготовки. Чтобы облегчить операцию, предпочтительно добавлять высокопрочное связующее, но это приводит к более низкой плотности прессования и может привести к образованию жесткого блока, что приведет к дефектам в конечном продукте.

Оба процесса позволяют равномерно перемешать измельченный порошок и уменьшить размер частиц. Чтобы позволить прессуемой детали иметь достаточную прочность, чтобы поддерживать форму заготовки и позволить оператору или роботу подобрать заготовку для работы, обычно необходимо добавлять органическое связующее во время фрезерования. Химический состав такого связующего может влиять на плотность и прочность прессованной заготовки. Чтобы облегчить операцию, предпочтительно добавлять высокопрочное связующее, но это приводит к более низкой плотности прессования и может привести к образованию жесткого блока, что приведет к дефектам в конечном продукте.

После завершения измельчения порошок обычно сушат распылением для получения сыпучей массы, которая агломерируется органическим связующим. Регулируя состав органического связующего, текучесть и плотность заряда этих агломератов могут быть адаптированы к потребностям. Путем экранирования более крупных или более мелких частиц распределение частиц по размерам агломератов может быть дополнительно адаптировано для обеспечения хорошей текучести при загрузке в полость формы.

Каков способ изготовления деталей из карбида вольфрама?

Твердосплавные заготовки могут быть получены различными способами. В зависимости от размера заготовки, уровня сложности формы и размера производственной партии большинство режущих пластин отливаются с использованием жесткой пресс-формы с верхним и нижним давлением. Чтобы поддерживать постоянство веса и размера заготовки на каждом прессе, необходимо обеспечить, чтобы количество порошка (масса и объем), поступающего в полость, было одинаковым. Текучесть порошка в основном контролируется распределением по размерам агломератов и характеристиками органического связующего. Формованная заготовка (или «заготовка») может быть сформирована путем приложения давления прессования в 10-80 тыс. Фунтов / кв. Дюйм (килограмм на квадратный фут) к порошку, загруженному в полость.

Даже при очень высоких давлениях формования твердые частицы карбида вольфрама не деформируются и не разрушаются, и органическое связующее вдавливается в зазор между частицами карбида вольфрама, тем самым функционируя для фиксации положения частиц. Чем выше давление, тем плотнее сцепление частиц карбида вольфрама и тем больше плотность уплотнения заготовки. Формующие свойства гранулированного порошка карбида вольфрама могут варьироваться в зависимости от количества металлического связующего, размера и формы частиц карбида вольфрама, степени образования агломератов, а также состава и количества органического связующего. Для того чтобы предоставить количественную информацию о характеристиках прессования сорта порошка карбида вольфрама, Обычно он разработан производителем порошка для установления соответствия между плотностью формования и давлением формования. Эта информация гарантирует, что поставляемый порошок соответствует процессу литья инструмента.

Чем выше давление, тем плотнее сцепление частиц карбида вольфрама и тем больше плотность уплотнения заготовки. Формующие свойства гранулированного порошка карбида вольфрама могут варьироваться в зависимости от количества металлического связующего, размера и формы частиц карбида вольфрама, степени образования агломератов, а также состава и количества органического связующего. Для того чтобы предоставить количественную информацию о характеристиках прессования сорта порошка карбида вольфрама, Обычно он разработан производителем порошка для установления соответствия между плотностью формования и давлением формования. Эта информация гарантирует, что поставляемый порошок соответствует процессу литья инструмента.

Крупногабаритные твердосплавные заготовки или твердосплавные заготовки с высоким соотношением сторон (например, концевые фрезы и хвостовики сверл) обычно изготавливаются путем равномерного прессования порошка карбида вольфрама в гибкий пакет. Хотя производственный цикл метода выравнивающего прессования длиннее, чем метода литья, стоимость изготовления инструмента ниже, поэтому этот метод больше подходит для мелкосерийного производства.

Этот процесс включает загрузку порошка в мешок и герметизацию горловины мешка, затем помещение мешка, заполненного порошком, в камеру и применение гидравлического устройства для прессования под давлением 30-60 тыс.фунтов / кв.дюйм. Прессованные заготовки обычно подвергают специальной геометрии перед спеканием. Размер мешка увеличен, чтобы учесть усадку заготовки во время процесса уплотнения и обеспечить достаточный запас для процесса шлифования. Поскольку заготовка обрабатывается после штамповки, требования к консистенции шихты не такие строгие, как метод формования, но все же желательно обеспечить одинаковое количество порошка на одну загрузку. Если плотность загрузки порошка слишком мала, порошка, загруженного в пакет, может быть недостаточно, что приводит к небольшому размеру заготовки и необходимости ее утилизации. Если плотность загрузки порошка слишком велика, порошок, загруженный в пакет, слишком велик, и заготовку необходимо обработать, чтобы удалить больше порошка после штамповки. Несмотря на то, что излишки порошка и отходов могут быть переработаны, это снизит производительность.

Несмотря на то, что излишки порошка и отходов могут быть переработаны, это снизит производительность.

Твердосплавные заготовки также могут быть получены путем экструзии или литья под давлением. Процесс экструзии больше подходит для массового производства деталей осесимметричной формы, в то время как процесс литья под давлением обычно используется для массового производства деталей сложной формы. В обоих процессах формования порошок карбида вольфрама суспендируют в органическом связующем, что придает однородность смеси карбида вольфрама, такой как зубная паста. Затем смесь либо экструдируют через отверстие, либо формуют в полость формы. Характеристики сорта порошка карбида вольфрама определяют оптимальное соотношение порошка к связующему в смеси и оказывают важное влияние на поток смеси через экструзионное отверстие или в полость пресс-формы.

После того, как заготовка сформирована формованием, выравнивающим прессованием, экструзией или инжекционным формованием, органическое связующее необходимо удалить из заготовки до конечной стадии спекания. Спекание удаляет поры в заготовке, делая ее полностью (или по существу) плотной. Во время спекания металлическая связь в штампованной заготовке превращается в жидкость, но заготовка все еще может сохранять свою форму при совместном действии капиллярной силы и контакта с частицами.

Спекание удаляет поры в заготовке, делая ее полностью (или по существу) плотной. Во время спекания металлическая связь в штампованной заготовке превращается в жидкость, но заготовка все еще может сохранять свою форму при совместном действии капиллярной силы и контакта с частицами.

После спекания геометрия заготовки остается прежней, но размер уменьшается. Чтобы получить необходимый размер заготовки после спекания, необходимо учитывать степень усадки при проектировании инструмента. При разработке марки порошка карбида вольфрама, используемого для изготовления каждого инструмента, необходимо обеспечить правильную усадку при прессовании под соответствующим давлением.

Почти во всех случаях спеченная заготовка, которая также называется твердосплавной заготовкой, должна подвергаться последующей спекании. Основным способом обработки режущих инструментов является заточка режущей кромки. Многие инструменты требуют шлифования и геометрии их геометрии после спекания. Некоторые инструменты требуют шлифования сверху и снизу; другие требуют периферийного шлифования (с или без заточки режущей кромки). Весь твердосплавный износ от шлифования может быть переработан.

Весь твердосплавный износ от шлифования может быть переработан.

Как подготовить покрытие детали из карбида вольфрама?

Во многих случаях на готовую деталь необходимо нанести покрытие. Покрытие обеспечивает смазывающую способность и повышает твердость, а также обеспечивает диффузионный барьер для подложки, который предотвращает окисление при воздействии высоких температур. Матрица из карбида вольфрама имеет решающее значение для характеристик покрытия. В дополнение к основным характеристикам заказного матричного порошка, поверхностные свойства подложки можно адаптировать путем химического выбора и модификации процесса спекания. Посредством миграции кобальта больше кобальта может быть обогащено во внешнем слое поверхности лезвия толщиной 20-30 мкм относительно остальной части заготовки, тем самым придавая лучшую ударную вязкость поверхностному слою подложки, так что он имеет сильное сопротивление деформации.

Производители инструментов, основанные на собственных производственных процессах (таких как методы депарафинизации, скорости нагрева, время спекания, температуры и напряжения цементации), могут предъявлять особые требования к используемым сортам карбидного порошка. Некоторые производители инструментов могут спекать заготовки в вакуумных печах, в то время как другие могут использовать печи для спекания с горячим изостатическим прессованием (HIP) (которые создают давление на заготовку ближе к концу технологического цикла для удаления остатков). Pore). Заготовка, спеченная в вакуумной печи, также может нуждаться в процессе горячего изостатического прессования для увеличения плотности заготовки. Некоторые производители инструментов могут использовать более высокие температуры вакуумного спекания для увеличения плотности спеченных смесей с более низким содержанием кобальта, но такой подход может сделать микроструктуру грубой. Чтобы поддерживать мелкий размер зерна, может быть использован порошок, имеющий меньший размер частиц карбида вольфрама. Для соответствия конкретному производственному оборудованию условия депарафинизации и напряжение цементации также предъявляют различные требования к содержанию углерода в порошке карбида вольфрама.

Некоторые производители инструментов могут спекать заготовки в вакуумных печах, в то время как другие могут использовать печи для спекания с горячим изостатическим прессованием (HIP) (которые создают давление на заготовку ближе к концу технологического цикла для удаления остатков). Pore). Заготовка, спеченная в вакуумной печи, также может нуждаться в процессе горячего изостатического прессования для увеличения плотности заготовки. Некоторые производители инструментов могут использовать более высокие температуры вакуумного спекания для увеличения плотности спеченных смесей с более низким содержанием кобальта, но такой подход может сделать микроструктуру грубой. Чтобы поддерживать мелкий размер зерна, может быть использован порошок, имеющий меньший размер частиц карбида вольфрама. Для соответствия конкретному производственному оборудованию условия депарафинизации и напряжение цементации также предъявляют различные требования к содержанию углерода в порошке карбида вольфрама.

Все эти факторы оказывают критическое влияние на микроструктуру и свойства материала спеченного инструмента из карбида вольфрама. Следовательно, существует необходимость в тесной связи между производителем инструмента и поставщиком порошка, чтобы гарантировать, что он изготовлен в соответствии с инструментом. Подгонянный производственный процесс изготовленный на заказ порошок карбида вольфрама. Поэтому неудивительно, что существуют сотни различных сортов карбида. Например, ATI Alldyne производит более 600 различных сортов порошка, каждый из которых специально разработан для предполагаемого пользователя и конкретного использования.

Следовательно, существует необходимость в тесной связи между производителем инструмента и поставщиком порошка, чтобы гарантировать, что он изготовлен в соответствии с инструментом. Подгонянный производственный процесс изготовленный на заказ порошок карбида вольфрама. Поэтому неудивительно, что существуют сотни различных сортов карбида. Например, ATI Alldyne производит более 600 различных сортов порошка, каждый из которых специально разработан для предполагаемого пользователя и конкретного использования.

Каков метод классификации по сортам карбида вольфрама?

Комбинация различных типов порошка карбида вольфрама, состава смеси и содержания металлического связующего, типа и количества ингибиторов роста зерна и т. Д. Составляет множество сортов карбида. Эти параметры будут определять микроструктуру и свойства карбида вольфрама. Определенные конкретные комбинации характеристик стали первым выбором для конкретных применений обработки, что позволяет классифицировать несколько сортов карбида.

Двумя наиболее часто используемыми классификационными системами твердосплавной обработки для обработки являются система ранга C и система ранга ISO. Хотя ни одна из этих систем не полностью отражает свойства материала, которые влияют на выбор марок карбида, они служат отправной точкой для обсуждения. Для каждой таксономии многие производители имеют свои собственные специальные марки, что приводит к широкому разнообразию марок карбидов.

Сорта карбида также могут быть классифицированы по составу. Марки карбида вольфрама (WC) можно разделить на три основных типа: простые, микрокристаллические и легированные. Простые марки состоят в основном из карбида вольфрама и связующих кобальта, но могут также содержать небольшие количества ингибиторов роста зерна. Микрокристаллическая марка состоит из карбида вольфрама и связующего кобальта с добавлением нескольких тысячных долей карбида ванадия (VC) и / или карбида хрома (Cr3C2), а размер его зерна может быть менее 1 мкм. Марка сплава состоит из карбида вольфрама и связующего кобальта, содержащего несколько процентов карбида титана (TiC), карбида тантала (TaC) и карбида ниобия (NbC). Эти добавки также называют кубическими карбидами из-за их спекания. Полученная микроструктура имеет неоднородную трехфазную структуру.

Эти добавки также называют кубическими карбидами из-за их спекания. Полученная микроструктура имеет неоднородную трехфазную структуру.

© 2020, ДД. Все права защищены.

Что такое карбид вольфрама и почему он так популярен в аксессуарах для инструментов?

Карбид вольфрама широко используется в электроинструментальной промышленности. Часто сокращенный до карбида, на самом деле существует больше смесей, чем просто вольфрам. Довольно часто нам задают вопрос: «Что такое карбид вольфрама?» Чтобы дать вам наилучший ответ, мы опрашиваем производителей. Мы хотели немного углубиться в этот материал, чтобы увидеть, как он делает аксессуары более эффективными.

Содержание

- Что такое карбид вольфрама?

- Что делает карбид вольфрама популярным в аксессуарах для электроинструментов?

- Дешевый и качественный карбид

- Твердосплавные коронки Стоимость и срок службы (долговечность)

- Итоги

Что такое карбид вольфрама?

Общий термин «карбид» просто означает, что это соединение, в котором используется углерод и менее электроотрицательный элемент.![]() Карбид вольфрама содержит равные части углерода и вольфрама и начинает жизнь в виде порошка.

Карбид вольфрама содержит равные части углерода и вольфрама и начинает жизнь в виде порошка.

Порошок проходит процесс спекания для использования во многих различных продуктах, включая аксессуары, такие как сверла и зубья пильных полотен.

Это прочный компаунд, способный выдержать тяжелые условия эксплуатации, такие как сверление заполнителя. Именно из-за этой прочности я выбрал его для своего обручального кольца вместо золота, так как я работаю с электроинструментами каждый день.

Большинство принадлежностей изготовлены не из чистого карбида. На циркулярных и сабельных пилах это просто отдельные зубья. У большинства сверл это только режущие кромки. Остальная часть аксессуара обычно изготавливается из стали. Для битов по бетону на валу все еще есть канавки для удаления материала, и в целом это похоже на использование стандартного стального бита. Вам не нужно менять способ работы только для того, чтобы использовать твердосплавную коронку.

Когда речь идет о станках с ЧПУ и интенсивной резке металлов, карбид играет гораздо большую роль. Эти биты часто имеют цельный карбид на большей части режущей поверхности.

Эти биты часто имеют цельный карбид на большей части режущей поверхности.

Что делает карбид вольфрама популярным в аксессуарах для электроинструментов?

Существует мнение, что аксессуары с использованием карбида вольфрама работают лучше, чем без карбида. Но соответствует ли это восприятие реальности?

В большинстве случаев да. Твердосплавные зубья превосходят стальные или биметаллические практически во всех областях применения и служат дольше. Это сочетание делает его эталоном лучших полотен для торцовочных пил и перфораторов. Он также набирает обороты для полотен для сабельных пил и осциллирующих инструментов.

С точки зрения чистой скорости, некоторые задачи выигрывают от стандартизированных лезвий. В частности, стальные возвратно-поступательные лезвия могут быстрее резать определенные материалы. Поскольку они могут оптимизировать геометрию зубьев в соответствии с материалом и избежать более широких пропилов, стальные полотна часто превосходят более широкие и медленные полотна с твердосплавными зубьями. Вы также не можете превзойти цену дешевого стального полотна для сабельной пилы. Если вы не собираетесь резать ничего, кроме дерева или ПВХ, стальное лезвие отлично подойдет.

Вы также не можете превзойти цену дешевого стального полотна для сабельной пилы. Если вы не собираетесь резать ничего, кроме дерева или ПВХ, стальное лезвие отлично подойдет.

Дешевый карбид против качественного

Качество твердого сплава во многом зависит от качества сырья и процессов формирования и крепления материала к стали.

Дешевый карбид более хрупок и легче скалывается. В случае плохих процессов прикрепления он может полностью оторваться. Используйте дешевую твердосплавную коронку, и есть большая вероятность, что вы не купите другую.

Только не вините весь материал — часто нужно просто покупать у более авторитетного производителя. Мы нашли отличные продукты от всех основных игроков, включая Bosch, Milwaukee Tool, Freud/Diablo, Lenox Tools и других.

Биты из карбида вольфрама Стоимость и срок службы (долговечность)

Труд — это самая большая статья расходов на любой строительной площадке, а проклятие вашего существования — это время простоя — платить людям, когда они не работают. Ваши инструменты должны быть готовы к работе, а сменные принадлежности должны быть на месте, чтобы свести к минимуму время простоя. Производительность останавливается, и ваш клиент недоволен отсутствием прогресса.

Ваши инструменты должны быть готовы к работе, а сменные принадлежности должны быть на месте, чтобы свести к минимуму время простоя. Производительность останавливается, и ваш клиент недоволен отсутствием прогресса.

Одним из основных преимуществ принадлежностей из карбида вольфрама является то, что они позволяют всем работать дольше. Поскольку карбид обеспечивает превосходную скорость для многих принадлежностей, работа также выполняется быстрее. Быстрая работа менее утомительна, а меньшая утомляемость означает более качественную работу.

Если этого недостаточно, взгляните на некоторые заявления о твердосплавных лезвиях. 10-кратный, 50-кратный, даже 75-кратный срок службы по сравнению со стандартными? Они могут стоить больше авансом, но когда вы смотрите на стоимость разреза или отверстия, они экономят ваши деньги в ходе работы.

В конце концов, аксессуары из карбида вольфрама того стоят, если их не убивает жара, режущие кромки не ломаются и прочные материалы не изнашивают их. Когда вы покупаете твердосплавные биты, в которых используются качественные материалы и производственные процессы, они превзойдут любые стандартные биты, которые вы могли использовать раньше.

Когда вы покупаете твердосплавные биты, в которых используются качественные материалы и производственные процессы, они превзойдут любые стандартные биты, которые вы могли использовать раньше.

Кольца из карбида вольфрама: полное руководство

- Кольца

- Обручальные кольца

Долговечность является ключевым фактором.

По

Николь Клист

Николь Клист

Николь Клист — независимый писатель о моде и путешествиях из Нью-Йорка. Ее работы появлялись на таких сайтах, как Who What Wear, The Zoe Report, Popsugar, Harper’s Bazaar и Elle.

Редакционные правила для невест

Обновлено 28.09.21

Мы самостоятельно изучаем, тестируем, проверяем и рекомендуем лучшие продукты — узнайте больше о наш процесс. Если вы покупаете что-то по нашим ссылкам, мы можем получить комиссию.

Предоставлено Изабеллой / Дизайн Микелы Буттиньол

Когда вы думаете об обручальных кольцах, скорее всего, на ум приходят золотые или платиновые.

Что такое карбид вольфрама?

Карбид вольфрама – результат соединения или сплавления углерода с вольфрамом, твердым и плотным металлом с высокой температурой плавления. Карбид вольфрама имеет темно-серый цвет в необработанном, естественном состоянии, но его можно полировать, подвергать пескоструйной обработке или резать, чтобы придать ему широкий спектр отделочной эстетики.

«Кольца из карбида вольфрама самого высокого качества содержат не менее 80 процентов вольфрама», — говорит старший продавец Blue Nile Роксана Ректор . «Эта комбинация делает кольца прочными, гипоаллергенными, устойчивыми к потускнению и сохраняющими свой блеск на всю жизнь».

Познакомьтесь с экспертом

- Роксана Ректор является старшим покупателем помолвочных и свадебных колец в Blue Nile.

Готовы узнать больше о кольцах из карбида вольфрама? Читайте дальше, чтобы узнать о плюсах и минусах этих металлических колец и о том, как за ними ухаживать.

Обручальные кольца из стерлингового серебра: полное руководство

Плюсы и минусы колец из карбида вольфрама

Кольца из карбида вольфрама имеют много преимуществ. Эти доступные по цене обручальные кольца (рекомендация) значительно дешевле золотых или платиновых, они гипоаллергенны, устойчивы к царапинам и потускнению. так что это не даст вам кольцевой сыпи. Карбид вольфрама — это твердый, прочный материал, который остается полированным практически вечно.

Конечно, есть некоторые недостатки, которые совпадают с покупкой кольца из карбида вольфрама. Во-первых, есть вероятность, что ваш поставщик может предложить кольцо с уровнем чистоты ниже 80 процентов. Во-вторых, «из-за своей естественной твердости кольцо подвержено растрескиванию, если его уронить на твердую поверхность, такую как цемент или мрамор», — отмечает Ректор.

А поскольку вольфрам не пластичен, как золото, его размер нельзя изменить. Также стоит отметить, что кольца из карбида вольфрама, как правило, тяжелые, хотя Ректор говорит, что их вес сопоставим с платиной, что может быть как плюсом, так и минусом в зависимости от ваших предпочтений.

Что следует искать в кольце из карбида вольфрама

Как отмечалось ранее, если вы покупаете кольцо из карбида вольфрама, важно найти такое, в котором не менее 80 процентов вольфрама.

- Как определить, что кольцо высокого качества? «При такой чистоте оно в 10 раз тверже 18-каратного золота и имеет солидный и роскошный вес, похожий на платиновые кольца», — говорит Ректор. Иногда продавцы используют дорогой наполнитель вместо вольфрама, что снижает ценность и целостность кольца.

- Можно ли изменить размер колец из карбида вольфрама? Поскольку кольца из карбида вольфрама невероятно твердые, их размер нельзя изменить. «Подумайте о том, чтобы купить свой обычный размер, а также на половину размера больше и оставьте тот, который подходит лучше всего», — отмечает она.

«Если вы покупаете кольцо диаметром 6 мм или шире, вам может понадобиться немного больший размер, чем то, что скажет вам определитель размера кольца, из-за того, какую часть вашего пальца кольцо закроет».

«Если вы покупаете кольцо диаметром 6 мм или шире, вам может понадобиться немного больший размер, чем то, что скажет вам определитель размера кольца, из-за того, какую часть вашего пальца кольцо закроет».

Как именно изменить размер кольца, а также несколько советов экспертов

Как ухаживать за кольцом из карбида вольфрама

Поскольку кольца из карбида вольфрама настолько долговечны, они практически не требуют обслуживания. «Самый важный способ ухода за вольфрамовыми кольцами — не ронять их на твердые поверхности, такие как мрамор или цемент, поскольку они могут треснуть и их будет трудно восстановить», — говорит Ректор.

Впереди пролистайте 20 элегантных и современных обручальных колец из карбида вольфрама.

Голубое обручальное кольцо Nile Comfort Fit

Предоставлено Blue Nile

Купить на Bluenile.com

Этот карбид вольфрама — гладкий промышленный вариант для современной свадебной эстетики. Минималистичный дизайн подойдет любому жениху.

Минималистичный дизайн подойдет любому жениху.

Thorsten Rings HONOR Позолоченное вольфрамовое кольцо со скошенной кромкой

Предоставлено Thorsten Rings

Купить на Thorstenrings.com

Золотистое матовое покрытие этого кольца диаметром 1,6 мм придает ему благородный вид. Кроме того, скошенные края добавляют тонкое уникальное прикосновение к деталям.

Little King Jewelry Изабелла куполообразное белое вольфрамовое обручальное кольцо

Предоставлено Little King Jewelry

Купить на Littlekingjewelry.com

Добавьте немного блеска своему кольцу из карбида вольфрама с помощью этого гладкого, но эффектного украшения. С тремя простыми бриллиантами вы просто не ошибетесь, выбрав такую группу.

Вольфрамовое обручальное кольцо Zales Triton Comfort Fit

Предоставлено Zales

Купить на Zales.com

Как говорится, иногда меньше значит больше. Этот гладкий и тонкий ремешок по-прежнему утончен, но не имеет слишком большого количества деталей дизайна.

Этот гладкий и тонкий ремешок по-прежнему утончен, но не имеет слишком большого количества деталей дизайна.

Круглое черное вольфрамовое обручальное кольцо Gaboni Jewellers MIDA

Предоставлено ювелирами Габони

Купить на Gabonijewelers.com

Есть что-то такое крутое в черной полосе, не так ли? Темное и угрюмое, это кольцо имеет дерзкую эстетику.

Little King Jewelry Sol Традиционное куполообразное вольфрамовое обручальное кольцо с покрытием из розового золота

Предоставлено Little King Jewelry

Купить на Littlekingjewelry.com

Розовое золото — всегда хорошая идея для обручального кольца. Этот выбор от Little King Jewelers имеет позолоченный вольфрам для исключительной прочности и сочетается с мастерством Little King.

Мужское обручальное кольцо Lovemark из черного карбида вольфрама с ионным покрытием

Предоставлено Kohl’s

Купить на Kohls. com

com

Это яркое кольцо имеет атласную и полированную отделку, благодаря которой полоса выглядит матовой. Элегантная и элегантная вещь, подобная этой, обязательно произведет сильное впечатление.

Серое обручальное кольцо Blue Nile Comfort Fit

Предоставлено Blue Nile

Купить на Bluenile.com

Если вам не нравятся блестящие металлы, вам может подойти это вольфрамовое кольцо серого оттенка. Комфортный дизайн обеспечивает бесшовную посадку и создает индустриальный и мужественный вид.

Little King Jewelry Samara Вольфрамовое обручальное кольцо с инкрустацией из ясеня

Предоставлено Little King Jewelry

Купить на Littlekingjewelry.com

Если вы ищете нетрадиционное кольцо для мужчин, то инкрустация из светлого дерева – уникальный вариант. В этой полосе древесина ясеня сплавлена поверх вольфрама, что создает контрастный баланс между двумя материалами.

Черное вольфрамовое обручальное кольцо Yorks Jewelry Design

Предоставлено Etsy

Купить на Etsy

Эта группа создана с заботой о комфорте. Ремешок легко носить благодаря его высокой прочности и защите от транспортировки и царапин. Кольцо дополнено матовым покрытием.

Обручальное кольцо Kay Jewellers 6 мм из карбида вольфрама

Предоставлено Kay Jewellers

Купить на Kay.com

Хотя на этой полосе нет камней, она обязательно сияет. Современная посадка этого кольца делает дизайн элегантным и современным.

кольцо карбида вольфрама ювелирных изделий ТритонаПредоставлено Triton Jewelry

Купить на Tritonjewelry.com

Вам нравится внешний вид желтого золота? Тогда эта группа для вас. Этот ремешок из карбида вольфрама с матовым покрытием имеет потрясающий дизайн и безупречную устойчивость к повреждениям. Ступенчатый край придает кольцу утонченную детализацию.

Ступенчатый край придает кольцу утонченную детализацию.

Джеймс Аллен Белый Карбид Вольфрама Яркий Шаговый Диапазон

Предоставлено Джеймсом Алленом

Купить на Jamesallen.com

Этот ремешок выполнен из белого карбида вольфрама, что придает ему неподвластный времени классический вид. Помимо безупречных деталей дизайна, это кольцо изготовлено с учетом высоких технологий — ремешок на 85 % состоит из карбида вольфрама, что делает его высококачественным кольцом.

Обручальное кольцо Jared 8 мм, карбид вольфрама, черное PVD-покрытие

Предоставлено Джаредом

Купить на Jared.com

Простота не равно скучно. Эта полоса с черной матовой отделкой яркая и отчетливая. Гладкий и современный, такой предмет до сих пор привлекает внимание.

Modern Gents Trading Co. Элитное кольцо

Предоставлено Modern Gents Trading Co.

Купить на Modgents. com

com

Как следует из названия, это кольцо выглядит элитно. Розовое золото разбавляет темный цвет вольфрама и придает кольцу теплое сияние. Ремешок толще, чтобы обеспечить удобную посадку.

JewelryByFordos Обручальное кольцо с метеоритом из титана

Предоставлено Etsy

Купить на Etsy

Это вольфрамовое кольцо имитирует метеорит. Вместо простого вольфрамового кольца выберите кольцо со специальными текстурными деталями, подобными этому.

Обручальное кольцо Larson Jewellers Waterford со скошенным бриллиантом и вольфрамом

Предоставлено Ларсон Ювелирс

Купить на Larsonjewelers.com

Для дополнительного блеска выберите полосу с камнем. Кольцо с бриллиантом круглой огранки весом 0,06 карата прекрасно сочетается с безелем из белого золота на кольце. Лучшая особенность группы? Несмотря на то, что он светлее, на нем не появляются царапины благодаря естественной прочности карбида вольфрама.

3.

3.

«Если вы покупаете кольцо диаметром 6 мм или шире, вам может понадобиться немного больший размер, чем то, что скажет вам определитель размера кольца, из-за того, какую часть вашего пальца кольцо закроет».

«Если вы покупаете кольцо диаметром 6 мм или шире, вам может понадобиться немного больший размер, чем то, что скажет вам определитель размера кольца, из-за того, какую часть вашего пальца кольцо закроет».