Катанная труба – Катанная труба. Трубы холоднокатаные бесшовные

alexxlab | 11.11.2019 | 0 | Разное

катаная труба – это… Что такое катаная труба?

- катаная труба

- rolled pipe

Большой англо-русский и русско-английский словарь. 2001.

- катаная сталь

- катание

Смотреть что такое “катаная труба” в других словарях:

ГОСТ 25501-82: Заготовки и полуфабрикаты из цветных металлов и сплавов. Термины и определения — Терминология ГОСТ 25501 82: Заготовки и полуфабрикаты из цветных металлов и сплавов. Термины и определения оригинал документа: 34. Анод Полуфабрикат, предназначенный для гальванотехнических покрытий или анодной защиты, изготовляемый литьем,… … Словарь-справочник терминов нормативно-технической документации

ГОСТ 25501-82 — Заготовки и полуфабрикаты из цветных металлов и сплавов. Термины и определения Настоящий стандарт устанавливает применяемые в науке, технике и производстве термины и определения основных понятий в области заготовок и полуфабрикатов из цветных… … Металлургия. Терминология ГОСТ

Трубопрокатный агрегат — трубопрокатный стан, система прокатных станов (См. Прокатный стан) и др. машин, служащих для выполнения всего технологического процесса производства металлических цельнокатаных (бесшовных) труб, начиная от транспортирования исходной… … Большая советская энциклопедия

Pz VI H “Тигр” — Pz VI H Тигр … Энциклопедия техники

Сверхтяжелый танк «Маус» — Maus (первый вариант) Классификация сверхтяжёлый танк Боевая масса, т 188 Компоновочная схема отделение управления спереди … Википедия

Т-26 — У этого термина существуют и другие значения, см. Т 26 (значения). Т 26 обр. 1931 года … Википедия

БМП-3 — … Википедия

АСУ-57

— ранних серий в бронетанковом музее в Кубинке … ВикипедияPzKpfw I — Pz.Kpfw.I Ausf.A на экспозиции в Немецком танковом музее … Википедия

T-72 — Болгарский танк Т 72М1 на параде Т 72 (Объект 172М) Классификация основной боевой танк Боевая масса, т … Википедия

НИ-1 — В данной статье или разделе имеется список источников или внешних ссылок, но источники отдельных утверждений остаются неясными из за отсутствия сносок … Википедия

dic.academic.ru

Трубы стальные катаные – Справочник химика 21

Трубы стальные катаные [c.279] При футеровке стальной аппаратуры диабазовыми плитками на диабазовой замазке уделяют большое внимание сушке, поскольку срок затвердевания замазки составляет не менее 5 суток. Особенно трудное положение с сушкой футеровки создается в зимний период, когда температура падает ниже нуля. В таких случаях для поддержания нужной температуры используют нагревательные элементы. В качестве простых элементов могут служить установленные внутри аппарата змеевики, изготовленные из стальных катаных труб, по которым подается пар или горячая вода. Чтобы предотвратить потери тепла и поддержать равномерную температуру в аппарате, снаружи его изолируют деревянными опилками, засыпанными доверху в специальную опалубку. Такой способ сушки не может считаться совершенным, так как не исключается возможность резкого повышения температуры, особенно на поверхностях, расположенных близко к змеевику, что приводит к растрескиванию футеровки и образованию вздутий.

Транспортировку меланжа и купоросного масла производят по стальным катаным трубам с помощью чугунных центробежных насосов. [c.40]

Барботер, изготовленный из обычной стальной катаной трубы, в этих условиях служит без разрушения от 6 до 10 дней. [c.137]

Витые сосуды состоят из центральной трубы (тянутой, катаной или сварной), обвитой несколькими слоями стальной ленты специального профиля-В зависимости от рабочих условий (давление, температура и свойства среды) для изготовления центральной трубы применяют заготовки различной толщины, определяемой условиями коррозии и необходимой при натяге обмоточной ленты жесткости из стали разных марок. К материалу центральной трубы предъявляются жесткие требования по сопротивляемости коррозии, в частности на гидрогенизационных заводах — к воздействию водорода и сероводорода при высоких температурах и давлениях. На установках гидрирования для этой цели применяется малоуглеродистая хромомолибденованадиевая сталь, которая после термической обработки должна иметь при 350° продел текучести около 20 кг/мм для аппаратов, работающих при 325 ат и около 27 кг/мм — при 700 ат.

Трубы стальные, бесшовные по ГОСТ Э01—44 изготовляются катаные (горячекатаные) и тянутые (холоднотянутые) из углеродистой и легированной стали, нормальной и повышенной точности изготовления. [c.286]

В змеевиковых секциях горизонтальные оребренные трубы соединяют калачами с радиусом изгиба 80 мм. В коллекторных секциях сребренные трубы приваривают к коллекторам выполненными из бесшовной трубы диаметром 76 X 3,5 мм. Отверстия под трубы диаметром 38 мм сверлят, соблюдая расстояние между центрами 160 мм. Трубы секций крепят при помощи стальных угольников размером 50 X 50 X 5 мм (ГОСТ 535—58) и хомутиков из круглой катаной стали диаметром 8 мм. [c.62]

Стальные бесшовные трубы, применяемые для паровых котлов, трубопроводов и коллекторов с высокими и сверхкритическими параметрами пара, а также работающих с температурой металла 450° С н выше (вне зависимости от давления среды), изготовляют из катаной и кованой ободранной заготовки углеродистых, легированных и вы- [c.90]

Для крупных котлов и высоких давлений применяют экономайзеры из стальных гладких труб, чаще всего изгибаемых в виде змеевиков в такой форме эти экономайзеры легче могут быть скомбинированы с котлом, сообразуясь с местными условиями. Вследствие более высокой крепости катаной стали трубы имеют тонкие стенки и легче по весу, высокий коэфициент теплопередачи, небольшие поверхности нагрева. Так как стальные трубы более чувствительны к химическому разъеданию водой и со стороны топочных газов, необходимо предусматривать достаточно высокую очистку и тщательное дегазирование питательной воды до входа в экономайзер. Ни в коем случае не допускать температуру при входе в экономайзер ниже точки росы. Скорость воды в трубках экономайзера должна быть выше критической (обычно 0,4—0,5 ж/е л). [c.59]

Из наружных газовых сетей сантехники, как правило, укладывают только дворовые газопроводы, поэтому в данном пособии вопросы монтажа наружных сетей, за исключением дворовых, не рассматриваются. Дворовые газовые сети монтируют обычно из стальных бесшовных труб, катаных или нефтепроводных, допускаются к применению также шовные электросварные. Минимально допустимая толщина стенок труб для газопроводов, укладываемых в грунт, — 3 мм. При прокладке дворовых газовых сетей на стальных опорах по стенам здания применяют трубы с минимальной толщиной стенки

В свою очередь, потребность в каждом виде материалов разбивают по сортам, например трубы газопроводные, трубы катаные углеродистые, трубы тянутые, трубы электросварные стальной прокат детализируют как швеллеры, уголки, двутавры. [c.107]

Для эмалированной аппаратуры отечественные заводы используют в основном листовую конструкционную сталь марки 08кп (ГОСТ 1577—53), сортовую (круглую) сталь марки 10 (ГОСТ 1050—51) и трубы стальные (катаные и тянутые) марки 10 (ГОСТ 8732—58). [c.261]

Из-за трудности эксплуатации ферросилидового трубопровода в производстве нитрохлорбензолов его заменяют стальными катаными трубами, срок службы которых в редких случаях бывает больше года. Значительно дольше работают чугунные трубы, однако при их монтаже также требуется хорошее соединение фланцев и крепление труб на эстакаде. [c.50]

Трубопроводы для осушенного хлористого водорода можно изготовлять из стальных катаных труб, соединенных с помошью сварки, поскольку при хорошей осушке и обычной температуре хлористый водород не вызывает коррозии. Однако для большей надежности применяют и стальные гуммированные трубы, а также трубы из неметаллических коррозионно-устойчивых материалов (фарфор, стекло, полиэтилен и т.п.). [c.62]

Трубы стальные бесшовные для паровых котлов и трубопроводов по 14-3-460-75 изготовляют из катаной, кованой, оболоанной гнрплрнпй или нргнрпприоЙ загс товок, выплавляемых в электрических и мартеновских печах, а также с применением обработки жидким синтетическим шлаком в ковше.

Особый интерес представляют работы, направленные на предотвращение или хотя бы на уменьшение наводороживания стали в средах, содержащих продукты нефтедобывающей промышленности [414—416, 419, 420]. Наводороживание в этих условиях приводит к охрупчиванию металла стальных штанг глубинно-насосных нефтяных скважин, листового металла нефтяных резервуаров, подъемных труб и арматуры

www.chem21.info

Трубы стальные катаные

Продажа трубы стальной, катаной, электросварной, бесшовной. Розница и мелкий опт.

Бесплатная доставка при сумме заказа от 300 грн.

В наличие есть все диаметры, толщины стен, размеры.

Современная промышленность не стоит на месте. Для проведения линий водоснабжения, газоснабжения, отопления и прочих нужд применяются трубы, изготовленные из различных материалов. Они могут быть пластиковые и металлопластикковые, железные и стальные, полиэтиленовые и полипропиленовые. Все они нашли своего потребителя, имеют как достоинства, так и недостатки. Однако именно стальные трубы являются классикой производства и давно заслужили множество положительных отзывов потребителей.

Самая распространенная сфера их эксплуатации электросварных труб – водопроводы холодной и горячей воды, а также системы отопления. Кроме того, такой вид труб используют и при монтаже электропроводки в качестве защитного элемента для проводов. Стальные трубы получили распространение не только в бытовом плане, то также и в промышленности. Многие отрасли используют крепкие стальные трубы для своих нужд. Среди отраслей промышленности можно выделить нефтегазовую отрасль, энергетика, машиностроение, химическое производство. Нередко такие трубы применяются в сельском хозяйстве, в основном для монтажа оросительных систем и других необходимых коммуникаций.

Все стальные трубы подразделяются на виды в зависимости от способа производства:

- Литые трубы изготовлены с применением аппаратов для литья;

- Сварные трубы получаются путем создания необходимой формы из стального листа с применения сварки. Такие трубы имеют обязательный стыковой шов. Они могут быть изготовлены с использованием холодной деформации или электросварки;

- Бесшовные называются так, потому что не имеют никаких соединительных элементов. Изготавливаются они путем горячего или холодного проката.

В зависимости от формы стальные катаные трубы могут быть квадратными, прямоугольными, овальными, круглыми, а также плоскоовальными.

Самыми надежными среди всех стальных труб считаются бесшовные. Такую репутацию они заслужили именно благодаря своей методике производства без соединительного стыка. Отсутствие сварного шва обеспечивает целостность всей трубы, без слабого места в виде того самого шва. Поэтому именно эта разновидность стальных бесшовных труб самая востребованная среди потребителей, а также среди производственных предприятий. Они нашли свое применение в сфере водоснабжения, а также газоснабжения; машиностроения в виде деталей к автомобилям; нефтяной, буровой промышленности.

При выборе труб кроме формы и способа изготовления необходимо учитывать еще несколько важных факторов. В первую очередь – это размеры. Особенно диаметр. Он измеряется по внутренней стенке. От этой величины зависят пропускные возможности трубы. Поэтому нужно учитывать, для каких именно нужд вы приобретаете трубы. Толщина – не менее важный фактор. Когда речь идет о различных магистралях, то в трубах будет создаваться давление. И нужно искать такую по толщине бесшовную трубу, которая выдержит это давление.

ФЛП Халимендик И.А реализует трубы стальные катаные электросварные, а также в других городах. Мы будем продавать такое количество труб, которое необходимо вам для ваших нужд. Мы занимается как крупнооптовым сбытом, так и продажей мелким оптом. Наша компания организует вам продажу с доставкой при сумме заказа от 300 грн. Мы реализуем только качественную продукцию, произведенную с соблюдением всех требовании государственного стандарта. Ассортимент труб, имеющихся у нас в продаже, широкий и разнообразный. Вы можете выбрать трубы необходимого диаметра, формы, толщины. Все заказы выполняются максимально быстро, чтоб вы могли скорее воплотить свои планы.

Добавить комментарий

Добавить комментарий

remont5.com.ua

Отличия между горячекатаными и холоднокатаными трубами

Стальные трубы в наши дни обширно используются во всем мире. Они имеют массу преимуществ среди всех аналогов, поэтому их устанавливают повсеместно. Однако, как и любая сталь, так и трубы, изготовленные из нее, разделяется на два вида: горячекатаную и холоднокатаную. Это две принципиально разных технологии, каждая из которых имеет свои плюсы и минусы. Если вы хотите научиться отличать один тип труб от другого, эта информация может стать для вас по-настоящему полезной.

При холодном прокате листовой пластичный металл обрабатывается только давлением. Этот метод подходит для мягких марок стали. Как правило, они содержат низкую долю углерода, что придает им специфические физические качества.

Среди них можно выделить такие марки:

- Сталь 10;

- Сталь 15;

- Сталь 20;

- Сталь 25.

Все они подходят для холодного проката и позволяют добиться практически идеального результата. На выходе производства холоднокатаных труб получаются изделия с гладкой, качественной поверхностью. Это особенно важно в условиях использования жидкостей с примесями, так как на стенках таких труб меньше образуется осадок. Поэтому их легче всего отличить по их внешнему виду. Чаще всего он безупречен и не содержит каких-либо дефектов.

Отличительные свойства горячекатаных труб

Стальные трубы, создаваемые из металла, обработанного горячим прокатом, прежде всего, славятся своей стоимостью. В отличие от холодного аналога, она значительно ниже, но это сказывается на качестве поверхности. Однако часто такую сталь закупают для последующей обработки, что позволяет сэкономить средства и добиться приемлемого результата.

Трубы такого типа менее гибки, что может привести к их деформации. Поэтому их следует устанавливать на участках инженерных систем, не имеющих сложных узлов, которые при сильном давлении могут быть повреждены. Но при этом нельзя не заметить тот факт, что горячекатаные трубы меньше подвержены коррозии, а это также немаловажно. При постоянном контакте с водой велика вероятность появления ржавчины и изделия из этой стали могут отлично противостоять ей довольно долгое время.

Горячекатаные трубы часто используют в крупном строительстве, так как это более выгодно и быстро в плане производства. Если в проекте не требуются трубы повышенного качества, этот вариант становится идеальным. Именно их можно встретить в жилых массивах и постройках прошлых годов. Если вы подбираете трубу и не можете определиться с типом ее материала, то вам стоит учесть задачи, которые она должна решать. В зависимости от состава воды, окружающих условий и давления вы сможете подобрать наиболее износоустойчивый вариант.

szbeton.ru

Прокатка трубы на непрерывном стане

При прокатке труб на непрерывных станах на длинной оправке и без оправки непрерывность процесса требует согласования выбранных величин коэффициентов вытяжки и окружных скоростей валков по клетям. Основным условием, определяющим работу непрерывных станов, является закон постоянства секундных объемов металла, проходящих через каждую клеть [c.69]

При прокатке труб на непрерывных станах как без оправки, так и на длинной оправке непрерывность процесса требует согласования выбранных величин коэффициентов вытяжки и окружных скоростей валков по клетям. [c.86]

ПРОКАТКА ТРУБЫ НА НЕПРЕРЫВНОМ СТАНЕ [c.120]

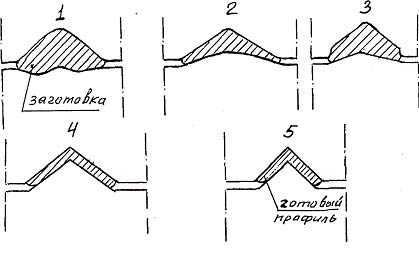

Для прокатки трубы на непрерывном стане применяют калибры (рис. 75) овальные (а) и круглые с выпусками по касательной (б) или по радиусу (в). Основными элементами калибров являются Ь — ширина калибра [c.132]

Основным видом брака при прокатке труб на непрерывном стане являются продольные дефекты (трещины, порезы и т. п.) на поверхности, связанные с переполнением металла калибра. Причины появления таких дефектов заключаются либо в неправильно выбранных режимах скоростей валков в основных деформирующих клетях, либо в повышенном износе инструмента (прежде всего калибров). Плохая смазка оправок, изменяя коэффициент трения металла по оправке, приводит к отклонению фактического натяжения от принятого и также может привести к переполнению калибров. [c.137]

Наиболее эффективным и прогрессивным методом изготовления труб является получение гильз на прошивном стане и прокатка их на непрерывном стане (рис. 119). Эти станы состоят из нескольких клетей, расположенных друг за другом. Схема [c.193]

Рабочий процесс прокатки труб на пилигримовом стане (рис. 244) состоит в следующем в поступающую с прошивного стана толстостенную гильзу 1 пропускают оправку 2 подающего механизма, причем длина оправки больше длины гильзы. Гильза вместе с оправкой медленно перемещается подающим механизмом к валкам. Как только металл достигает валков, зев калибра 3 захватывает часть гильзы (рис. 244, а) и обжимает ее своей рабочей частью (рис. 244, б). Во время прокатки валки стремятся вытолкнуть гильзу с оправкой назад, однако этому препятствует подающий механизм. Более того, сам механизм с малой скоростью непрерывно движется вперед. Конец оправки связан с поршнем пневматического цилиндра. После [c.407]

Технологический цикл на трубопрокатных установках с непрерывными станами, не считая нагрева металла, состоит из прошивки, прокатки гильзы на непрерывном стане, извлечении оправки из трубы. [c.174]Прокатка бесшовных труб на непрерывных станах. При прокатке труб на этих станах прошивка заготовки производится на стане косой прокатки обычного типа. [c.329]

На агрегатах с непрерывными станами изготовляют трубы диаметром от 50 до 114 мм из заготовки диаметром 140 мм. В состав агрегата входят кольцевые печи с вращающимся подом, прошивной стан, непрерывный 9-клетевой стан для прокатки труб на длинной оправке, устройство для ее извлечения, печь для подогрева труб перед их дальнейшей прокаткой, 12-клетевой калибровочный стан и 20-клетевой редукционный стан для прокатки с натяжением с целью значительного уменьшения диаметра и толщины стенки трубы. После прокатки трубы разрезают [c.193]

Наиболее распространен способ прокатки труб печной сварки на непрерывном стане. [c.377]

Коэффициент расхода металла при горячей прокатке труб на установках с автомат-станом из катаной заготовки составляет 1,08—1,14 на станах непрерывной печной сварки 1,08 на трубоэлектросварочных станах сопротивления и дуговой сварки под слоем флюса 1,025—1,04. [c.358]

При горячей пластической деформации температура начала прокатки, ковки и других операций должна обеспечивать возможно более полное превращение аустенита в б-феррит во избежание образования трещин или рванин. Присутствие аустенита в стали в момент пластической деформации способствует возникновению дефектов вследствие различия фазовых составляющих по физическим свойствам, а также прочности и пластичности. По данным А, А, Бабакова [70], необходимо, чтобы в начале горячей пластической деформации сталь содержала не более 8—10%, а в конце ее 25—30% аустенита. Особенно важно соблюдать эти условия при горячей прокатке на непрерывных станах и горячей прошивке труб, [c.109]

Гильзы прокатывают также на непрерывных станах с общим приводом для всех клетей или с индивидуальным приводом для каждой клети. После прокатки на непрерывном стане трубы калибруют или редуцируют (уменьшают их диаметр). Применение редукционных станов позволило значительно повысить производительность непрерывных агрегатов. [c.266]

Прокаткой на непрерывных станах (рис. 87, в) получают трубы диаметром 56—108 мм из катаной заготовки диаметром 90— 140 мм, прошитой на стане косой прокатки обычного типа. Прокатка производится на оправке. После прокатки и извлечения оправки трубу подогревают и прокатывают без оправки на непрерывном редукционном стане, имеющем 10—32 клети. [c.112]

При непрерывной прокатке расход электроэнергии на деформацию металла составляет весьма небольшую часть от общего расхода энергии на всей установке. В зависимости от размеров прокатываемых труб и марок сталей величина удельного расхода электроэнергии на непрерывном стане составляет 10—25 квт-ч1т. [c.175]

Обычно процесс прокатки труб в редукционных станах протекает следующим образом. Трубу-заготовку, предварительно нагретую до 800—1000°С, прокатывают в валках непрерывного стана безоправочной прокатки, в результате чего диаметр ее уменьшается до требуемых размеров. Современные редукционные станы допускают возможность широкого редуцирования труб диаметром от 300 до 17 мм] имеются станы, на которых прокатывают трубы диаметром до 12,5 мм. В последнее время осваивают редуцирование труб диаметром 6—8 мм в холодном состоянии из заготовок диаметром 12—16 мм. [c.216]

При редуцировании без натяжения расчет катающих диаметров и числа оборотов валков производят аналогично расчету чисел оборотов валков непрерывных станов при прокатке труб на длинной оправке. Если редукционный стан имеет индивидуальный привод каждой клети, то диаметры валков принимают постоянными для всех клетей, а необходимая скорость достигается подбором числа оборотов двигателей. При групповом приводе диаметры валков или передаточные числа переменны и определяются расчетом. [c.237]

Для определения фактической скорости выхода трубы из валков, а также для исследования опережения необходимо знать или уметь вычислить величину катающего диаметра круглого калибра. Это особенно важно при прокатке труб на станах непрерывного типа — редукционных, калибровочных, раскатных. На этих станах расчет скорости выхода трубы и учет опережения определяют успешную работу агрегата. [c.84]

Особое внимание при прокатке труб на автоматическом ста-не нужно обращать на качество прокатного инструмента — оправок и валков. Рабочая поверхность валков, оправок и проводок должна быть гладкой и чистой, без наваров металла, сетки разгара, трещин и местного выкрашивания. Валки в процессе работы нужно непрерывно охлаждать водой. Оправки автоматического стана следует после каждого прохода погружать для охлаждения в ванну с подсоленной водой изношенные [c.175]

Непрерывный стан для прокатки труб на длинной оправке. Современные станы имеют девять клетей с индивидуальным приводом от двигателей постоянного тока. Старые установки имеют непрерывный стан с семью парами валков с общим групповым приводом от асинхронного двигателя. [c.357]

Непрерывный стан нового типа состоит из девяти клетей, причем оси валков этих клетей расположены под углом W друг к другу и под углом 45° к горизонтальной плоскости (рис. 275). Привод валков каждой клети осуществляется от индивидуального двигателя, что обеспечивает более простую настройку и регулировку стана. Прокатку на непрерывных станах ведут с применением подвижной цилиндрической оправки, на которую надевается гильза, поступающая с прошивного стана. После прокатки оправку извлекают из труб на специальной машине, охлаждают и вновь используют. [c.551]

Расчет давления металла на валки на непрерывном стане может производиться но той же методике, которая приведена для определения усилий на автомат-стане. Поскольку при непрерывной прокатке зона редуцирования относительно меньше, а прокатывают в основном тонкостенные трубы, когда усилия в этой зоне невелики, можно для приближенных расчетов пользоваться формулой [c.123]

Другим дефектом, появляющимся вследствие износа валков или из-за нарушения скоростного режима, является повышенная разница в диаметре трубы. Вследствие того что концы и середина трубы прокатываются в разных режимах натяжения, металл заполняет калибры неодинаково, в результате чего диаметр концевых участков всегда меньше диаметра трубы средней части. В определенных пределах (3—4%) эта разница не имеет большого значения, так как труба после прокатки на непрерывном стане подвергается редуцированию. Однако чрезмерно большая раз- [c.137]

При создании трубопрокатного агрегата 30—102 на Первоуральском новотрубном заводе для обеспечения непрерывного редуцирования труб потребовалось сваривать их в бесконечную нить в горячем состоянии. На этом агрегате трубы прокатываются на непрерывном стане из сплошной заготовки, нагретой до температуры 1100— 1200° С. После прокатки трубы диаметром 108 мм п с толщиной стенки от 3 до 6 мм, имеющие в этот момент температуру 500—700° С, поступают к редукционному стану. В момент осуществления сварки редукционный стан работает за счет труб, накопленных в петлевом устройстве. Для того чтобы размеры петлевого устройства были реальными, сварку необходимо осуществлять за время, не превышающее 7 сек. В то же время не допускается охлаждение труб в местах наложения зажимов. Прочность металла в сварном шве должна быть не ниже прочности основного металла. В противном случае при редуцировании с натяжением в месте сварки произойдет разрыв. [c.57]

Смазки для горячей прокатки труб на непрерывных станах при температуре 1150—1200° [7]. Ранее на этих станах для смазки длинных оправок применялась смесь графита с мазутом или машинным маслом. В процессе прокатки мазут или масло сгорали, выделяя массу дыма. Сейчас на старых станах типа Фасля применяют так называемые бездымные смазки. На новых непрерывных станах горячей прокатки типа 30—102 применяют смазки, в состав которых входят (в %) суперфосфат 45—50, поваренная соль 25—50, вода 30—25. [c.144]

При прокатке труб на непрерывных станах с длинной оправкой применяют круглые с прямыми и скругленными выпусками и овальные калибры. Выбирая ту или иную форму калибра, необходимо учитывать их особенности. Так, при прочих равных условиях применение овальных калибров обеспечивает более интенсивное течение металла в поперечном направлении (ушнрение) по сравнению с круглыми. Объясняется это тем, что овальные калибры производят захват металла гильзы в первую очередь вершиной, а затем выпусками, благодаря чему металл свободно перемещается в направлении выпусков, повышая уширение металла. В круглых же калибрах металл захватывается сначала боковыми частями (выпусками), а затем вершиной, вследствие чего перемещение металла в поперечном направлении затруднено и большая часть его идет в продольном направлении, увеличивая вытяжку. [c.165]

В трубном производстве температуростойкие смазки применяются в следуюш,их процессах горячая прокатка труб на непрерывных и автоматических станах, горячее прессование труб на вертикальных механических и горизонтальных гидравлических прессах, прокатка труб на пилигриммовых станах, волочение. [c.142]

Расход электроэнергии при горячей прокатке труб на автомат-станах составляет 288—342 Мдж/т (80—95 квТ-ч/т) проката при производстве сварных труб на станах непрерывной печной сварки — примерно 90 Л1Эж/г (2Б квт-ч/т), электросваркой сопротивлением и дуговой сваркой под слоем флюса — 198—306 Мдж/т — (55—85 кв ч-ч/ т)- [c.358]

В связи с тем, что пластичность обычной аустенитной стали Х18Н9Т и некоторых других при высоких температурах понижается при наличии а-фазы, важно установить максимально допустимое содержание аустенита при этих температурах, т. е. соотношение количеств а- и у-фазы, при котором не снижались бы технологические свойства при горячей пластической деформации, например при ковке или прокатке крупных слитков, при прокатке слябов на непрерывных станах иа лист или при изготовлении труб методом прошивки. [c.174]

Рабочий процесс прокатки труб на пилигримовом стане (рис. 273) состоит в следующем в поступающую с прощивного стана толстостенную гильзу 1 пропускают оправку 2 подающего механизма, причем длина оправки больще длины гильзы. Гильза вместе с оправкой медленно перемещается подающим механизмом к валкам. Как только металл достигает валков, зев калибра 3 захватывает часть гильзы (рис. 273, а) и обжимает ее своей рабочей частью (рис. 273,6). Во время прокатки валки стремятся вытолкнуть гильзу с оправкой назад, однако этому препятствует подающий механизм. Более того, сам механизм с малой скоростью непрерывно движется вперед. Конец оправки связан с порщнем пневматического цилиндра. После полуоборота валков гильза выходит из рабочей части калибра и становится свободной. В течение следующего полуоборота приведенный в движение поршень быстро толкает вперед оправку с [c.548]

Непрерывная прокатка трубы на непрерывном многоклетевом стане, схема которой показана на рис. 68, получила в последние годы широкое распространение и является наиболее перспективным способом производства труб с высокой производительностью. Прокатка осуществляется на длинной цилиндрической оправке, что позволяет получать трубы большой длины (в два с лишним раза большей, чем, например, при прокатке на автомат-стане, где длина трубы ограничивается малой величиной деформации). [c.120]

Пластичность обыкновенных аустенитных сталей типа Х18Н9Т при высоких температурах понижается при наличии а -фазы. Поэтому важно установить предельно допустимое содержание аустенита в этих условиях. Другими словами, необходимо знать соотношение а – и у – фаз, при котором не снижались бы технические свойства сталей при горячей пластической деформации (например, при ковке или прокатке крупных слитков, при прокатке слябов на лист на непрерывных станах, при изготовлении труб методом прошивки). [c.42]

Сварные трубы изготовляют из плоской заготовки – ленты (называемой штрипсом) – или из листов, ширина которых соответствует длине (или половине длины) окружности трубы. Процесс изготовления сварной трубы включает следующие основные операции гибку плоской заготовки в трубу, сварку кромок, уменьшение (редуцирование) диаметра полученной трубы. Для сварки чаще применяют следующие способы печную сварку, сварку сопротивлением и дуговую под флюсом. При производстве труб печной сваркой ленту, размотанную с рулона, правят, нагревают в узкой длинной (до 40 м) газовой печи до температуры 1300. .. 1350 °С и постепенно гнут в трубу на непрерывном прокатном стане (рис. 3.13). Стан состоит из 6. .. 12 рабочих клетей, в которых валки образуют круглые калибры. При прокатке в калибрах прижимаемые друг к другу кромки, дополнительно нафетые до высокой температуры обдувкой кислородом, свариваются. Выходящую из стана трубу разрезают специальной пилой на куски требуемой длины и далее калибруют на калибровочном стане. Этим способом изготовляют трубы самой низкой стоимости из низкоуглеродистой стали (Ст2кп) диаметром 10. .. 114 мм. [c.73]

В качестве исходных заготовок для производства бесшовных ] труб используют круглые слитки или прокатанные заготовки диаметром 50—60 мм и массой 0,6—3 т. Процесс прокатки состоит из двух основных операций прошивки отверстия в слитке или заготовке на прошивном стане и прокатки прошитой заготовки на пилигримо-вом, автоматическом реверсивном стане дуо или на непрерывном стане. [c.111]

Повышение содержания никеля в стали ДИ12 до 4% против 3% в стали ЭИ711 было вызвано необходимостью снижения количества а-фазы при высоких температурах и улучшения технологических свойств сталей в условиях весьма жестких режимов деформации металла при производстве труб методом прошивки и тонкого листа на непрерывных станах горячей прокатки. Ниже рассматриваются некоторые свойства указанных сталей и технологические особенности их получения. [c.149]

При составлении таблицы прокатки для установок с непрерывным оправочным станом необходимо иметь в виду то, что наибольшая производительность их может быть достигнута лишь в том случае, если основные агрегаты этой установки (прошивной и непрерывный станы) будут прокатывать трубы одного наибольшего диаметра в сортаменте стана из заготовки одного и того же постоянного диаметра. Для получения труб со стенкой различной толщины в инструменте этих станов надо менять только оправки. Например, в современном стане 30—102 для прокатки труб всего сортамента используют заготовку только одного диаметра 140 мм, получают гильзу с наружным диаметром 136 мм, а на непрерывном стане прокатывают трубу с постоянным диаметром 108 мм, получая трубы остальных размеров перекаткой на калибровочном и редукционном станах. [c.161]

Способ раскатки гильз на короткой неподвижной оправке между двумя калиброванными валками применяется при производстве труб на автоматических и полуавтоматических установках. Прокатка труб на длинной оправке в круглых калибрах осуществляется на непрерывных трубопрокатных станах с групповым или индивидуальным приводом валков. Преиодическая прокатка труб,на длинной оправке в калибрах переменного профиля применяется на пилигримовых станах. Вследствие специфичности деформации гильзы-трубы в калибре переменного [c.75]

В случае прокатки труб на длинной 9правке в непрерывном стане наличие зоны редуцирования в первой клети обусловливается зазором между оправкой и гильзой. В последующих клетях зона редуцирования является следствием овальности калибра и расположения клетей под углом 90° одна к другой. [c.81]

Таблица прокатки труб на установке с девятиклетевым непрерывным станом прм диаметре заготовки 140 мм и наружном диаметре гильзы 136 мм [c.379]

Прокатку прошитой заготовки на непрерывном стане вы. 0лня 0т на оправке (рис. 20.7, в). После прокатки и иззлечепия оправки трубу подогревают и прокатывают без оправки иа непрерывном многоклетьевом редукционном стане на меньший диаметр требуемого размера. [c.327]

Наряду с холодной прокаткой труб на станах ХПТ и ХПТР в настоящее время получают развитие и станы для производства труб другими способами планетарные, непрерывные, поперечной прокатки. [c.409]

mash-xxl.info

Прокатка труб

Прокаткой изготавливаются бесшовные (цельнотянутые) трубы и сварные трубы со швом. Процесс прокатки бесшовных труб состоит из двух основных.

Рис. 3.22 Схема прокатки угловой стали. 1 5 – номера клетей (ручьев валков)

Технологических операций: прошивки нагретого слитка на стане косой прокатки с получением толстостенной гильзы и окончательной прокатки гильзы в готовую трубу на пилигримовом, автоматическом или непрерывном стане

Прокатный стан имеет два рабочих валка конусной формы, оси которых скрещиваются под углом 8–24°. Оба валка вращаются в одном направлении в отличии от других станов.

Прокатываемая заготовка в валках осуществляет поступательно–вращательное движение, набегает на конусную оправку – дон и образуется заготовка трубы – толстостенная гильза. И только на другом стане (пилигримовом) получают окончательно трубу благодаря ручьевым валкам с калибром переменного профиля.

Процесс производства сварных труб состоит из двух операций: свертывания заготовки в трубу и сварки. Заготовкой являются стальные полосы (штрипсы) шириной равной окружности получаемой трубы. Заготовки для труб небольшого диаметра (до 100 мм) сворачивают путем протягивания через конусную воронку, а заготовки для труб большего диаметра до 630 – 1400 мм свертываются при прокатке на формовочных непрерывных станах «дуо» с числом клетей от 5 до 12, либо гибкой в штампах на гидравлических прессах. Сваренная труба пропускается через калибровочный стан и поступает на холодильник.

Производство проката непрерывно совершенствуется в направлении дальнейшего повышения скоростей и производительности процессов прокатки, полной механизации и автоматизации процесса в прокатных цехах, а также внедрения программного управления блюмингами, слябингами и другими прокатными станами.

Похожие записи: Запись опубликована в рубрике Тех. науки. Добавьте в закладки постоянную ссылку.neudoff.net