Катет шва при сварке: что это такое, как измерить и рассчитать

alexxlab | 29.03.2021 | 1 | Разное

|

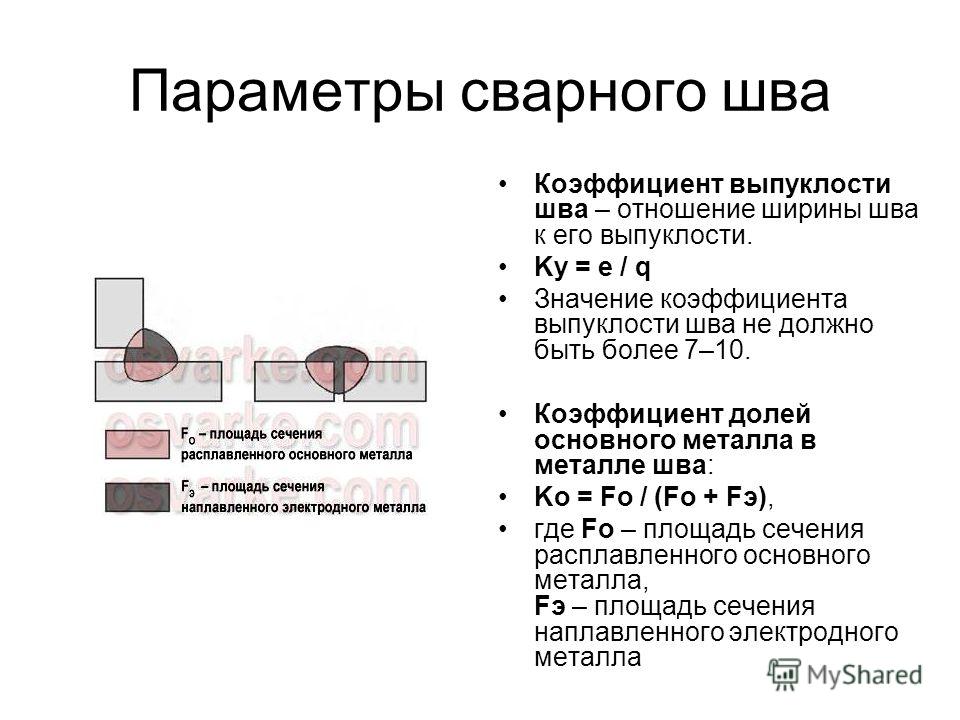

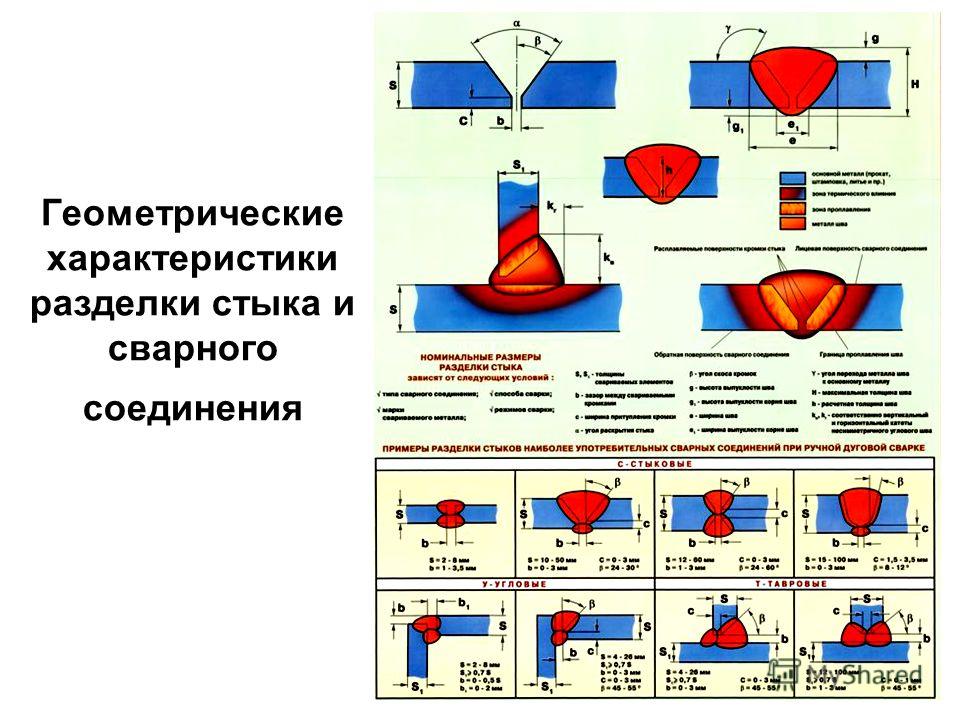

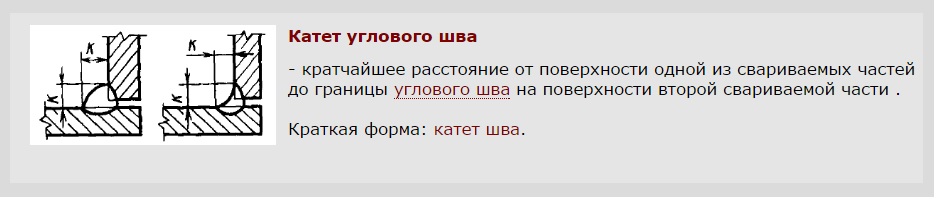

Сварка угловых швов Категория: Сварка металлов Сварка угловых швов Кроме стыкового шва, являющегося основным видом швов при сварке плавлением, дуговая сварка позволяет удобно выполнять угловые швы. Объем шва для заполнения наплавленным металлом представляет собой двугранный угол, образованный поверхностями соединяемых элементов; величина угла в большинстве случаев равна 90°, Кромки углового шва несимметричны в отношении отвода тепла. Одна из кромок, где сварной шов расположен далеко от края листа, отводит тепло примерно в 2 раза интенсивнее, чем являющаяся краем листа другая кромка, которая нагревается и плавится значительно быстрее. Кроме того, кромки шва часто занимают различное пространственное положение, например, одна находится в нижнем, а другая в вертикальном положении. Рис. 1. Угловые швы: а — однослойный; б — трехслойный; в — не провар вершины шва Рис. 2. Положение изделия при сварке «в лодочку» При сварке углового шва электрод ведут в средней плоскости Угла раскрытия и сообщают концу электрода поперечное колебательное движение для расплавления металла обеих кромок. Наибольшие трудности представляет выполнение первого слоя, особенно получение полного провара, т. е. расплавления вершины угла. Непровар в этом случае не может быть исправлен подваркой обратной стороны шва и плохо обнаруживается последующим контролем. Угловые швы значительного сечения выполняют в несколько слоев. Размер сечения шва определяют размером прямоугольного треугольника, вписанного в очертание сечения шва (рис. 79). Катет такого треугольника определяет размер шва. Большей частью применяют швы с равными катетами; неравные катеты применяют реже, в специальных случаях. Обычно принимают, что полная прочность шва достигается при катете шва, равном толщине металла, и дальнейшее увеличение сечения шва считают бесполезным. Рис. 3. Сечения угловых швов: а — усиленный шов; б — нормальный шов; в — ослабленный шов; г — размер сечения шва; к — катет шва Рис. 4. Сварные соединения: а — нахлесточное; б — тавровое По очертанию наружной поверхности углового шва различают швы с выпуклой поверхностью, или усиленные; швы с плоской поверхностью, или нормальные; швы с вогнутой поверхностью, облегченные или ослабленные. Выпуклые швы рекомендуются для изделий, работающих при статической нагрузке. Как показывает опыт, при переменной или ударной нагрузке, а также при усталостных испытаниях лучше работают облегченные швы с вогнутой поверхностью. Форма поверхности углового шва в значительной степени определяется применяемыми электродами. Электроды, дающие густой вязкий расплавленный металл, легко образуют швы с выпуклой поверхностью. Электроды, дающие легко растекающийся жидкий металл, образуют преимущественно швы с вогнутой поверхностью. Выполнением угловых швов можно получить два важных вида сварных соединений: нахлесточное и тавровое. Для особо ответственных сварных изделий, работающих при знакопеременной и динамической нагрузках, иногда используется тавровое соединение с предварительной разделкой кромок притыкаемого листа. Реклама:Читать далее:Техника безопасности при дуговой электросварке

Статьи по теме:

Главная → Справочник → Статьи → Блог → Форум |

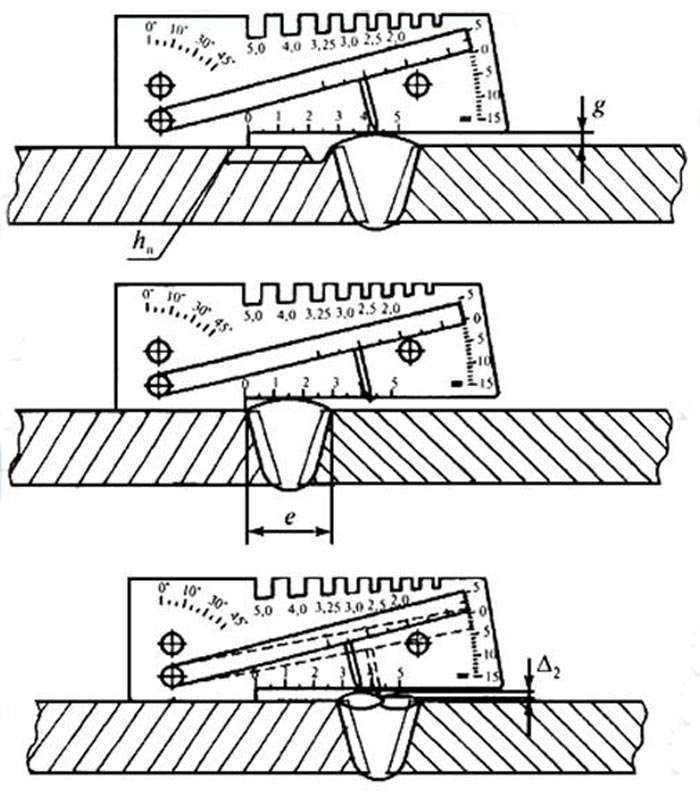

РАСЧЕТ РЕЖИМОВ И РАЗМЕРОВ ШВА ІІРИ РУЧНОЙ ДУГОВОЙ СВАРКЕ

ТЕХНОЛОГИЯ И ОБОРУДОВАНИЕ СВАРКИ ПЛАВЛЕНИЕМ

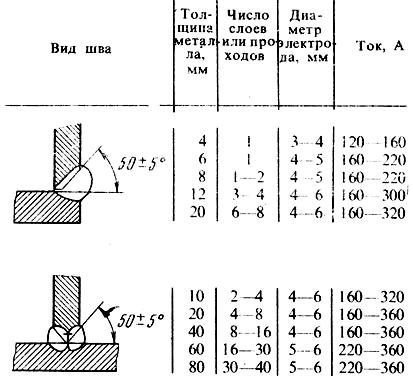

Режимом сварки называют совокупность основных характеристик сварочного процесса, обеспечивающих получение сварных швов заданных размеров, формы и качества. При ручной дуговой сварке это диаметр электрода, сила сварочного тока, напряжение дуги, площадь поперечного сечения шва, выполняемого за один проход дуги, число проходов, род тока, полярность и др.

При ручной дуговой сварке это диаметр электрода, сила сварочного тока, напряжение дуги, площадь поперечного сечения шва, выполняемого за один проход дуги, число проходов, род тока, полярность и др.

Определение режима сварки обычно начинают с выбора диаметра электрода, который назначают в зависимости от толщины листов при сварке швов стыковых соединений и от катета шва при сварке швов угловых и тавровых соединений. Практические рекомендации по выбору диаметра электрода приведены ниже.

TOC o “1-5” h z Толщина деталей при сварке встык, мм. . . 1,5—2 3 4—8 9—12 13—15 16—20 20

Диаметр электрода, мм 1.6—2 3 4 4—5 5 5—6 6—10

Катет шва при сварке угловых и тавровых соединений, мм…… 3 4—5 6—9

Диаметр электрода, мм………………………………………….. 3 4 5

При сварке многопроходных швов стыковых соединений первый проход должен выполняться электродами диаметром не более 5 мм, чаще всего диаметром 4 мм, так как применение электродов большего диаметра не позволяет в необходимой степени проникнуть в глубину разделки для провара корня шва.

При сварке угловых и тавровых соединений, как правило,

за один проход выполняют швы катетом не более 8—9 мм. При

необходимости выполнения шва с большим катетом применяется сварка за два прохода и более.

При определении ч п с л а II р О X о д о в следует МЛіЄТЬ в виду, что максимальное поперечное сечение металла, наплавленного за один проход, не должно превышать 30—40 мм2. Для определения числа проходов при сварке угловых и тавровых соединений общая площадь поперечного сечения наплавленного металла может быть вычислена по формуле

Рис. 90. Форма поперечного сечения наплавленного металла (стыковой шов с V-образной разделкой) |

FH = кук2/2, (12)

где Fн — площадь поперечного сечения наплавленного металла, мм2; ку — коэффициент увеличения, учитывающий наличие зазоров и выпуклость («усиление») шва; к — катет шва, мм.

Значения ку выбирают в зависимости от катета шва:

Катет шва, мм . + b + G). (16)

+ b + G). (16)

Зная общую площадь поперечного сечения наплавленного металла и площади поперечного сечения наплавленного металла при первом и каждом последующем проходах (13) и (14), найдем число проходов

Сила сварочного тока при ручной дуговой сварке может быть определена в зависимости от диаметра электрода и допустимой плотности тока:

где da — диаметр электрода (стержня), мм; / — допускаемая плотность тока, А/мм2 (табл. 40).

Таблица 40. Значення допускаемой плотности тока / в электроде при ручной дуговой сварке

|

При приближенных подсчетах величина сварочного тока может быть также определена по одной из следующих эмпирических формул:

/сп = kda (10

Дів — /’]/// Ї

/(•в = 4 (к2 + ad3).

где — 20 -4- 25; к2 = 20; а = 6 — коэффициенты, определенные опытным путем.

Наиболее удобно при определении силы сварочного тока пользоваться формулой (17). Значение к в ней выбирают в зависимости от диаметра электрода:

Диаметр электрода, мм 2 3 4 5 6

к…………………………………. 25—30 30—45 35—50 40—55 45—60

Напряжение дуги при ручной дуговой сварке изменяется в сравнительно узких пределах и при проектировании технологических процессов сварки выбирается на основании рекомендаций паспорта на данную марку электродов.

Для вычисления величины сварочных деформаций и некоторых других расчетов бывает необходимо учесть тепловое воздействие на свариваемый металл, определяемое погонной энергией qn. СВ

СВ

где £7Д — напряжение дуги, В; ц — эффективный к. п. д. дуги.

где а„ — коэффициент наплавки г/А • ч; у — плотность наплавленного металла, г/см3; FH — площадь поперечного сечения наплавленного металла за данный проход, см2.

Скорость сварки может быть определена по формуле

Скорость ручной дуговой сварки обычно задается и контролируется косвенно по необходимым размерам получаемого шва.

Таким образом, зная режим сварки, погонную энергию можно вычислить по формуле (18). Однако при разработке вариантов технологического процесса по условиям получения сварной конструкции с минимальными конечными деформациями, при технико-экономическом обосновании выбора варианта и других предварительных разработках возникает необходимость оценки величины погонной энергии в зависимости от размеров шва.

Это может быть выполнено, если в уравнение (18) подставить значение Пев согласно формуле (19) и значение всех постоянных обозначить коэффициентом А. Несмотря па существенное различие величин коэффициентов наплавки для электродов различных марок, отношение UnlaH изменяется в относительно узких пределах.

(7л – AFH.

Для различных марок электродов среднее значение коэффициента А — 14 500. Поэтому при приближенных подсчетах величины погонной энергии можно пользоваться формулой

(7п = 14 500/’ш

где Fn — площадь поперечного сечения металла, наплавленного за данный проход, см2.

При ручной дуговой сварке плавящимся электродом размеры сварного шва в большинстве случаев определяются размерами разделки кромок соединений, подготовленных под сварку. Поэтому необходимости определения глубины провара при ручной дуговой сварке, как правило, не возникает. Исключение может сос тавлять только сварка стыковых соединений без разделки кромок, диапазон толщин которых согласно ГОСТ 5264—69 ограничен. Этим ГОСТом регламентированы также конструктивные элементы подготовки кромок соединений различных видов исходя из условий получения необходимой величины проплавления и формы шва при использовании режимов сварки в широком диапазоне.

При необходимости глубина прова р а при наплавке валика на лист с достаточной для практических целей степенью

а Рис. 91. Схема заполнения разделки многослойного шва при ручной сварке |

точности может быть определена следующим образом. Максимальную температуру на расстоянии г рассчитывают по формуле |

откуда расстояние г до изотермы Т пл |

‘■ Г песуТ и |

2?п несу г4 |

Если в формулу (21) подставить значения всех констант для низкоуглеродистых или низколегированных конструкционных сталей, то расстояние до изотермы Тпл — 1500° С

/- = 0,0112

Так как действительные условия ввода теплоты в изделие при ручной дуговой сварке отличаются от расчетной схемы, принятой при выводе формулы (20), то глубина провара II = (0,5 – f – ~ 0,7) г. При технологических расчетах иногда возникает необходимость определения высоты заполнения разделки одним или несколькими проходами (С, рис. 12

12

Потолоч

ное

20-30

2П—40 30—40

Рис. 93. Номограмма для определения числа проходов при ручной сварке |

Площадь попереч- (16) или (19). При Х-об разной разделке С целью упрощения расче- ла, а затем для данного значения площади сечения одного |

может быть достигнуто решением квадратного уравнения вида

С2 + пС + т = О,

При ручной дуговой сварке мелких изделий рабочее место сварщика и сборщика: кабина 2×2 или 2 х 3 м с подвижной брезентовой занавеской. Кабина оборудуется (рис. 191, а) поворотным столом 1, …

В ГОСТ 12.0.002—74 даны следующие определения: «Техника безопасности — это система организационных и технических мероприятий и средств, предотвращающих воздействие на работающих опасных производственных факторов» и «Охрана труда — это система …

Кроме описанных выше основных способов наплавки, достаточно широко применяемых в промышленности, имеется ряд других, имеющих ограниченное применение. Это наплавка с разделенными процессами тепловой подготовки наплавляемого металла и наплавляемой детали, наплавка …

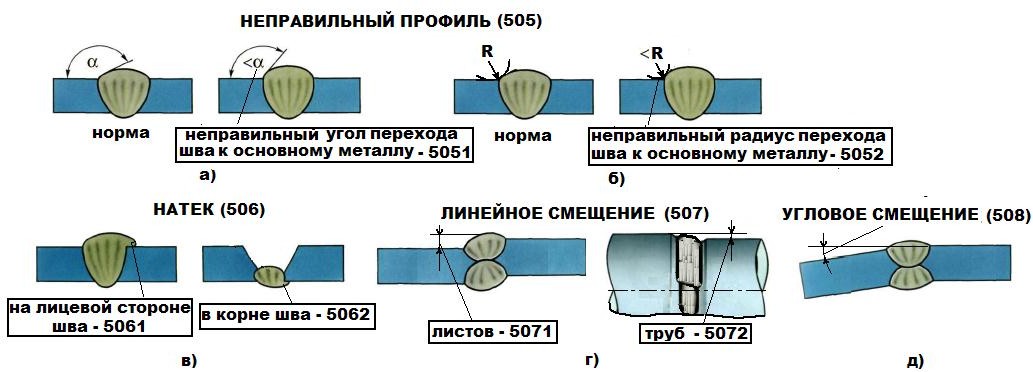

Анализ причин и принятие дефектов формы

Часть 2

Щелкните здесь, чтобы перейти к части 1.

Эта вторая статья о дефектах формы относится в основном к угловым сварным швам, но есть два дополнительных дефекта стыковых сварных швов, которые требуют некоторых комментариев.

Нажмите здесь, чтобы посмотреть наши последние технические подкасты на YouTube .

Чрезмерное проникновение (избыточное проникновение)

Рис.1. Избыточный провар

Избыточный металл шва, выступающий через корень сварного (стыкового) шва, выполненного только с одной стороны.

При сварке труб этот тип дефекта может вызвать эффекты в потоке жидкости, которые могут вызвать эрозию и/или коррозию.

Распространенные причины

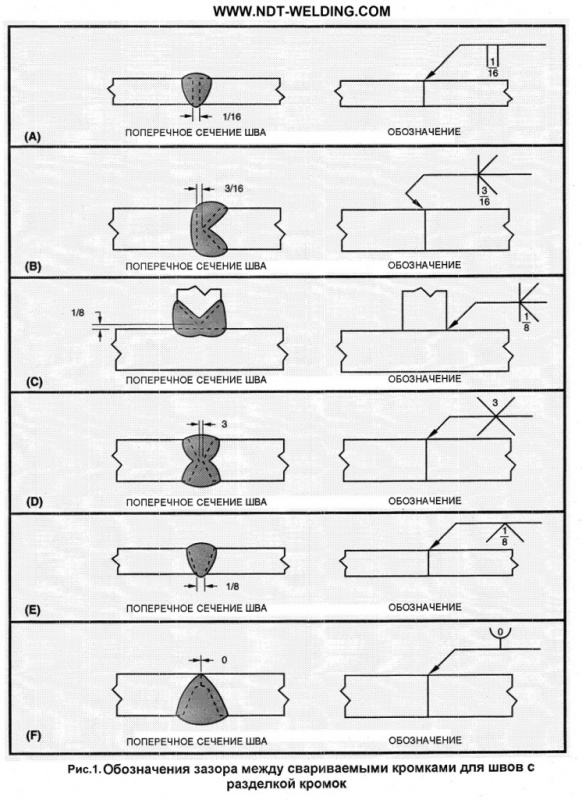

Проникновение становится чрезмерным, когда зазор в соединении слишком велик, поверхность корня слишком мала, тепловложение в соединение слишком велико или сочетание этих причин.

Приемка

Критерии, устанавливающие уровень приемлемого проникновения, зависят главным образом от кода приложения или спецификации.

BS 2971 (дуговая сварка класса 2) требует, чтобы «проплавляющий валик не превышал 3 мм для труб диаметром до 150 мм включительно или 6 мм для труб диаметром более 150 мм».

BS 2633 (дуговая сварка класса 1) устанавливает определенные ограничения для труб меньшего диаметра, например, для труб диаметром 25–50 мм максимально допустимое проникновение в отверстие составляет 2,5 мм.

ASME B31.3 основывает приемлемость на номинальной толщине сварного шва, например, допуская диапазон толщины от 13-25 мм до 4 мм выступа. Однако ASME отмечает, что «более строгие критерии могут быть указаны в техническом проекте».

BS EN ISO 5817 (Уровни качества для дефектов), который заменяет BS EN 25817, соотносит допустимый выступ с шириной нижнего борта следующим образом:0048 Умеренный, D

Исключение

Важно убедиться, что подгонка стыка соответствует процедуре сварки. Если проблема связана с техникой сварщика, требуется переподготовка.

Если проблема связана с техникой сварщика, требуется переподготовка.

Вогнутость корня (всасывание; подмыв)

Рис.2. Вогнутость корня

Неглубокая канавка, которая может образоваться в корне стыкового сварного шва.

Общие причины

Вогнутость корня возникает из-за усадки сварочной ванны в направлении толщины сварного шва. Плавление корневого прохода вторым проходом также может привести к вогнутости корня.

Этот дефект часто связан со сваркой TIG, и наиболее распространенной причиной является плохая подготовка, из-за которой корневой зазор либо слишком мал, либо, в некоторых случаях, слишком велик. Чрезмерно высокие скорости сварки повышают вероятность образования вогнутости корня.

Приемка

Вогнутость корня может быть приемлемой. Это будет зависеть от соответствующего стандарта, над которым ведется работа. Например:

BS 2971 требует, чтобы:

а) имелось полное проваривание корня

б) толщина сварного шва была не меньше толщины трубы.

ASME B31.3 требует, чтобы «общая толщина соединения, включая усиление сварного шва, была больше, чем толщина сварного шва».

BS EN ISO 5817 устанавливает верхние пределы, относящиеся к уровню качества, например, для толщины > 3 мм Умеренный, (D), h ≤ 0,2t, но не более 2 мм для Строгий, (B), h ≤ 0,05t, но не более 0,5 мм. Кроме того, требуется плавный переход на концах сварного шва.

В действительности стандарты требуют, чтобы была достигнута минимальная расчетная толщина сварного шва готового сварного соединения. Если первые два условия приемки соблюдены, но поверхность сварного шва не имеет достаточно высокой шапки, может быть наплавлен дополнительный металл шва для увеличения проходного сечения.

Избегание

Важно убедиться, что подгонка стыка соответствует процедуре сварки и соблюдены заданные параметры. Если проблема заключается в технике сварщика, то требуется переподготовка.

Угловые сварные соединения

Этот раздел следует читать вместе с разделом «Знания работы 66 Угловые сварные соединения — обзор практических методов».

Чрезмерная выпуклость

Рис.3. Чрезмерная выпуклость

Этот признак также подпадает под определение избыточного металла шва, см. Часть 1, и может быть описан как металл шва, лежащий за пределами плоскости, соединяющей выступы шва. Обратите внимание, что термин «армирование», хотя он широко используется в спецификациях ASME/AWS, в Европе избегают, поскольку он подразумевает, что избыточный металл способствует прочности сварного соединения. Это бывает редко.

Общие причины

Плохая техника и наплавка больших объемов «холодного» металла сварного шва.

Приемка

Идеализированное конструктивное требование углового шва под углом часто бывает трудновыполнимым, особенно при ручной сварке.

Принятие BS EN ISO 5817 основано на форме углового шва под углом со специальной расчетной горловиной, и любой избыточный металл сварного шва измеряется по отношению к этой поверхности под углом. Пределы для этого несовершенства соотносят высоту избыточного металла с шириной валика с максимальными значениями в диапазоне от 3 мм для строгого уровня качества до 5 мм для среднего уровня качества. Удивительно, но нет никаких указаний на необходимость «плавного перехода» на концах сварного шва для такой формы сварного шва.

Удивительно, но нет никаких указаний на необходимость «плавного перехода» на концах сварного шва для такой формы сварного шва.

AWS D1.1 также имеет следующие пределы относительно допустимого превышения ширины:

| Ширина поверхности сварного шва | Максимальная выпуклость | 2 мм |

|---|---|

| Ш <8 до Ш<25 мм | 3 мм |

| Ш ≥ 25 мм | 5 мм |

Избегание

Техника сварки является основной причиной этой проблемы, и может потребоваться обучение. Также важно обеспечить соблюдение параметров, указанных в спецификации процедур сварки.

Угловые сварные швы большого размера (сварные швы с размером шва больше, чем требуется по проекту)

Рис.4. Угловой сварной шов большого размера

Как уже говорилось в разделе «Работа 66», угловой сварной шов большого размера может привести к значительным дополнительным затратам и снижению производительности.

Распространенные причины

Существуют некоторые причины, связанные со сваркой, например, высокий сварочный ток, низкие скорости перемещения и некоторые связанные с контролем (, например, ‘на всякий случай увеличьте это скругление на x мм’).

Приемка

BS EN ISO 5817 имеет ограничения, связанные с фактическим размером шва ( например, для строгих уровней качества, фактический шов [a] может превышать номинальный (расчетный) шов [h] на 1+0.15a с максимум 3 мм Для среднего уровня качества (D) чрезмерная толщина шва не ограничена

Избегание

Придерживаться указанной процедуры и параметров сварки и не увеличивать указанный размер сварного шва По возможности механизировать операцию сварки.

Угловые швы меньшего размера (угловые швы меньше указанных)

Рис.5. Недостаточный угловой шов

Распространенные причины

Причины, связанные со сваркой, связаны с высокими скоростями сварки и малыми сварочными токами.

Приемка

Поэтому обычно предполагается, что угловые сварные швы будут иметь по крайней мере указанный размер. В стандарте BS EN SIO 5817 указано, что ограничения на недостаточную толщину шва не применимы к процессам с доказательством большей глубины провара, поэтому угловой шов с кажущейся толщиной шва меньше предписанной не следует рассматривать как несовершенный, если фактическая толщина шва с компенсирующая большая глубина проникновения соответствует номинальному значению. То есть, если мы можем быть уверены в хорошем проплавлении, может быть приемлемым меньшее скругление, однако это следует обсудить с проектировщиком изготовления. Ограничения, установленные стандартом.

Использование глубокого проникновения для обеспечения требуемой минимальной расчетной толщины горловины может быть трудно обоснованным. Проплавление — это характеристика сварного шва, которую трудно измерить напрямую, и необходимо полагаться на строгий контроль как процесса сварки, так и сварщика. На ручную сварку редко можно положиться для обеспечения требуемой стабильности, но это вариант с механизированными сварочными системами.

На ручную сварку редко можно положиться для обеспечения требуемой стабильности, но это вариант с механизированными сварочными системами.

| Дефект: угловой шов имеющий горловину толщина меньше номинальное значение | Уровни качества | ||

|---|---|---|---|

| Умеренный D | Промежуточный C | Строгий B | |

| Длинные дефекты НЕ допускаются | ЗАПРЕЩЕНО | ||

| Короткие дефекты (см. Рис. 5 ) h ≤ 0,3 мм + 0,1 a | |||

| макс. 2 мм | макс. 1 мм | ||

Избегание

Соблюдать указанную процедуру и параметры сварки. Используйте достаточный ток и соответствующую скорость движения. По возможности механизируйте сварочные работы.

Асимметричный угловой шов (угловой шов, в котором стороны имеют разную длину)

Рис. 6. Асимметричный угловой сварной шов

6. Асимметричный угловой сварной шов

Распространенные причины

Из-за неправильного расположения электрода или силы тяжести, притягивающей расплавленную ванну к одной стороне стыка. В основном это проблема угловых швов, выполненных в горизонтальном/вертикальном (PB) положении.

Принятие

В некоторых случаях может быть указана асимметрия (, например, , чтобы поместить концентрацию нагрузки на зацеп в определенную область).

BS EN ISO 5817 для углового сварного шва длиной 10 мм ( т. е. , горловина 7,1 мм) допускает разницу в длине сторон около 2,5 мм при строгом уровне качества и 3,4 мм при умеренном уровне качества. Приемка зависит от толщины горловины.

Следствием этого дефекта является значительное увеличение объема сварного шва. При условии соблюдения требований к длине ноги потери прочности не будет. Возможно, именно поэтому в других стандартах требования не указаны, и приемлемость оставлена на усмотрение проверяющего персонала для вынесения «инженерного заключения»!

Плохая сборка

Рис. 7. Плохая подгонка

7. Плохая подгонка

Наиболее распространенным недостатком является чрезмерный зазор между сопрягаемыми поверхностями материалов.

Распространенные причины

Плохая практика мастерской, неправильное определение размеров и допусков на чертежах.

Приемка

Основной проблемой угловых сварных швов является обеспечение зазора между компонентами в определенных пределах. Стандарт BS EN ISO 5817 определяет критерии приемки следующим образом:

| Уровни качества | ||

| Умеренная D | Промежуточный C | Строгий B |

| h ≤ 1 мм + 0,3 а | ч ≤ 0,5 мм + 0,2 мм | ч ≤ 0,5 мм + 0,1 мм |

| макс. 4 мм | макс. 3 мм | макс. 2 мм |

| Где h = монтажный зазор, а a = раструб углового сварного шва | ||

На рис. 7 показано, что зазор приводит к уменьшению длины плеча на вертикальной пластине, а это, в свою очередь, приводит к уменьшению толщины шва соединения. Скругление длиной 10 мм с корневым зазором 3 мм дает эффективное колено 7 мм (угол 4,9 мм).мм вместо ожидаемых 7мм).

Скругление длиной 10 мм с корневым зазором 3 мм дает эффективное колено 7 мм (угол 4,9 мм).мм вместо ожидаемых 7мм).

Если применение стандарта BS EN ISO 5817 не требуется, можно следовать указаниям стандарта BS EN 1011-2, в котором рекомендуется максимальный зазор 3 мм. В этом стандарте также указано, что размер углового шва может быть увеличен для компенсации большого зазора.

Это несоответствие устранено в AWS D1.1. что обеспечивает корневой зазор до 5 мм для материала толщиной до 75 мм. Однако, «если зазор (в стыке) больше 2 мм, катет углового шва должен быть увеличен на величину корневого отверстия, или подрядчик должен продемонстрировать, что эффективная щель была получена».

Эта статья о вакансиях была первоначально опубликована в журнале Connect в январе 2004 г. Она была обновлена, поэтому веб-страница больше не отражает точно печатную версию.

Причины и предотвращение коррозии сварных соединений

Сварное соединение может иметь низкую коррозионную стойкость из-за различного химического состава, остаточных напряжений и металлургической структуры зоны сварки. Коррозии сварных соединений можно избежать путем тщательного выбора свариваемых материалов, присадочного металла, методов сварки и отделки. Однако даже после точного подбора металлов и использования наилучших технологий коррозия сварного шва все еще может возникать по целому ряду причин. (Подробнее см. в разделе Обзор коррозии сварных соединений: причины и методы предотвращения.)

Коррозии сварных соединений можно избежать путем тщательного выбора свариваемых материалов, присадочного металла, методов сварки и отделки. Однако даже после точного подбора металлов и использования наилучших технологий коррозия сварного шва все еще может возникать по целому ряду причин. (Подробнее см. в разделе Обзор коррозии сварных соединений: причины и методы предотвращения.)

Реклама

Факторы, вызывающие коррозию сварных швов

На приведенной ниже диаграмме Венна (рис. 1) показано, как материал, окружающая среда и напряжения способствуют возникновению различных типов коррозии сварных швов.

Объявление

Рис. 1. Взаимосвязь между напряжениями, материалами и факторами окружающей среды, приводящими к коррозии сварных швов.

Металлургические, физические и химические изменения, вызванные процессом сварки, влияют на коррозионную стойкость сварного шва. Это приводит к тому, что как зона термического влияния (ЗТВ), так и металл сварного шва корродируют быстрее или медленнее, чем основной металл. Возможны также случаи равномерной коррозии по основному металлу и металлу шва или коррозия основного металла без нарушения целостности металла шва.

Возможны также случаи равномерной коррозии по основному металлу и металлу шва или коррозия основного металла без нарушения целостности металла шва.

Рис. 2. Пример коррозии вокруг сварного соединения.

Реклама

Металлургические факторы

Циклы нагрева и охлаждения, возникающие в процессе сварки, обычно влияют на состав поверхности и микроструктуры наплавленного металла и прилегающего основного металла. Это может снизить коррозионную стойкость как основного металла, так и материала сварного шва.

Некоторыми из факторов, снижающих коррозионную стойкость, являются загрязнение затвердевающей ванны, рекристаллизация и рост зерен в ЗТВ сварного шва, образование несмешанных зон, выделение вторичных фаз и микросегрегация.

Тем не менее, коррозионную стойкость можно поддерживать, уравновешивая состав сплава для предотвращения осаждения, защищая поверхности горячего и расплавленного металла от химически активных газов из среды сварки, выбирая соответствующие параметры сварки, удаляя обедненный хромом основной металл и удаляя обогащенные хромом оксиды с окрашенных поверхностей.

Типы и причины коррозии сварных швов

Сварные швы подвержены всем видам коррозии; однако они более восприимчивы к формам, возникающим из-за различий в составе и микроструктуре. Конкретными видами коррозии являются гальваническая коррозия, коррозия под напряжением, водородное растрескивание, межкристаллитная и точечная коррозия.

- Различия в составе основного металла, ЗТВ и металла сварного шва приводят к условиям, способствующим гальванической коррозии.

- Восприимчивость к водородсодержащим средам часто приводит к растрескиванию.

- Остаточные сварочные напряжения приводят к коррозионному растрескиванию под напряжением (SCC).

- Присутствие водорода в процессе сварки приводит к водородному растрескиванию сварных соединений. Водород может образовываться из-за неправильно прокаленных или плохо хранившихся электродов, наличия примесей и влаги в свариваемых компонентах или присутствия влаги во флюсе.

- Неровности сварного шва, такие как поверхностные дефекты, могут выступать в качестве предпочтительных мест, которые приводят к локальным коррозионным воздействиям.

Гальванические пары

Различные составы основного металла и присадочного металла могут привести к гальваническим парам. Это приводит к возникновению электрохимической разности потенциалов и делает некоторые участки сварного шва более активными.

Гальваническая коррозия является особенно серьезной проблемой, когда сварное соединение используется в суровых условиях, например в морской воде. (Дополнительную информацию см. в разделе Коррозионная усталость сварных соединений морских морских сооружений.) Поэтому необходимо тщательно выбирать соответствующий присадочный металл для суровых условий.

Распад при сварке нержавеющей стали

Во время сварки нержавеющих сталей могут образовываться участки, подверженные коррозии. Процесс, называемый сенсибилизацией, обусловлен образованием карбида хрома по границам зерен. Сенсибилизация истощает запасы хрома в областях, прилегающих к границе зерна, что приводит к образованию локализованных гальванических элементов.

Если содержание хрома падает ниже 12%, необходимых для поддержания пассивной пленки, область становится восприимчивой к коррозии и, вероятно, подвергается межкристаллитному разрушению. Эта атака приводит к разрушению сварного шва и чаще всего встречается в ЗТВ.

Сенсибилизация может быть сведена к минимуму с помощью высокотемпературного отжига и закалки после сварки. Это повторно растворяет хром на границах зерен и предотвращает образование карбида хрома в процессе охлаждения.

Воздействие на ЗТВ может быть сведено к минимуму за счет снятия напряжения после термообработки после сварки (PWHT). Тем не менее, намного легче избежать этого эффекта путем выбора соответствующего материала и надлежащих процедур сварки, таких как:

- Использование низкоуглеродистой нержавеющей стали, такой как 304L и 316L, и, следовательно, предотвратить образование карбида.

- С применением термической обработки после сварки.

- Использование стабилизированных сплавов, легированных ниобием или титаном, таких как 347 и 321 соответственно.

Ниобий и титан являются сильными карбидообразователями, которые реагируют с углеродом и предотвращают истощение хрома.

Ниобий и титан являются сильными карбидообразователями, которые реагируют с углеродом и предотвращают истощение хрома.

Примечание. Дополнительную информацию о различных марках нержавеющей стали см. в разделе «Введение в нержавеющие стали».

Преимущественная коррозия сварных швов (PWC)

Предпочтительная коррозия сварных швов возникает в сварных швах при воздействии морской воды и других агрессивных сред. Состав металла сварного шва обычно оптимизируется для улучшения его механических свойств; это делает их более анодными, чем основная сталь, что приводит к более высокой скорости коррозии по сравнению с их основными металлами.

Причины коррозии включают:

- Различия между составом основного металла и металла сварного шва может быть достаточно для образования гальванического элемента и коррозии.

- Полученная после сварки микроструктура может изменить и снизить коррозионную стойкость металла сварного шва.

- Различия в микроструктурах ЗТВ после сварки и основного металла могут привести к локальному разрушению околошовной зоны.

Предпочтительная коррозия сварных швов с большей вероятностью возникает, когда материал находится в контакте с высокоэлектропроводной средой, такой как морская вода. Однако это также может происходить в CO 2 среды с более низкой электропроводностью.

Предпочтительная коррозия металла шва сводится к минимуму за счет добавления легирующих элементов, чтобы сделать металл шва более катодным, чем соседний основной металл.

Методы сварки для минимизации коррозии

Оптимизированный выбор материалов и процедур сварки могут помочь в получении коррозионно-стойкого сварного шва. Полное проплавление сварного шва, обработка после сварки и предотвращение чрезмерного усиления сварного шва являются одними из эффективных способов минимизации геометрических эффектов сварного шва.

Выбор материала

Тщательный выбор и подбор сварочных материалов и расходных материалов уменьшит разницу в микро- и макросоставах сварного шва, тем самым снизив гальванические условия.

Подготовка поверхности

Загрязняющие элементы и соединения на свариваемых поверхностях должны быть удалены, иначе нагрев в процессе сварки может вызвать дефекты сварки, растрескивание и снизить коррозионную стойкость околошовных зон или самого сварного шва.

Сера, фосфор и легкоплавкие элементы могут привести к трещинам в ЗТВ или сварном шве. Если углерод или углеродсодержащие материалы остаются на поверхности при сварке, они могут растворяться и образовывать слой с высоким содержанием углерода, что снижает устойчивость к коррозии в определенных средах.

Необходимо следить за тем, чтобы процесс очистки не создавал других проблем. (Подробнее см. в разделе Подготовка поверхности подложки для предотвращения коррозии.)

Конструкция сварного шва

Неправильная конструкция сварного шва может привести к образованию щелей, в которых задерживаются застойные растворы, что в конечном итоге приводит к точечной или щелевой коррозии. Неправильная форма отложений в таблетках, например, будет способствовать турбулентному потоку и приведет к эрозионной коррозии. Наплавки в хорошей конструкции должны иметь относительно плоские валики, которые имеют низкий профиль и минимальное улавливание шлака. Тщательная подгонка также предотвратит заблокированные напряжения. (Подробнее читайте в статье «Как контролировать коррозию путем улучшения конструкции».)

Неправильная форма отложений в таблетках, например, будет способствовать турбулентному потоку и приведет к эрозионной коррозии. Наплавки в хорошей конструкции должны иметь относительно плоские валики, которые имеют низкий профиль и минимальное улавливание шлака. Тщательная подгонка также предотвратит заблокированные напряжения. (Подробнее читайте в статье «Как контролировать коррозию путем улучшения конструкции».)

Процесс сварки

Часто рекомендуется выполнять прочное соединение путем полного провара. Это позволяет избежать зазоров под бортом. Кроме того, следует удалять пулю после каждого прохода. Это можно сделать с помощью рубильного инструмента или болгарки. Геометрия сварного шва должна быть спроектирована таким образом, чтобы обеспечить полное удаление коррозионно-активных и гидрофильных остатков флюса.

Использование подкладочного материала

Рекомендуется при сварке плит или листов, а также при сварке только одной стороны. Если подложка не используется, нижняя сторона может иметь неравномерное проникновение с пустотами, щелями и чрезмерным окислением. Эти дефекты могут инициировать коррозию в дополнение к снижению прочности сварного шва. Медь является предпочтительным материалом для опорных стержней из-за ее высокой теплопроводности.

Если подложка не используется, нижняя сторона может иметь неравномерное проникновение с пустотами, щелями и чрезмерным окислением. Эти дефекты могут инициировать коррозию в дополнение к снижению прочности сварного шва. Медь является предпочтительным материалом для опорных стержней из-за ее высокой теплопроводности.

Обработка поверхности сварного шва

Необходимо проверить наплавленный металл сразу после сварки. Для максимальной устойчивости к коррозии поверхность должна быть гладкой, равномерно окисленной, без неровностей и других посторонних частиц. Для выравнивания шероховатости и сварочных брызг можно использовать шлифовку, а для выравнивания поверхности можно использовать проволочную щетку. Однако обработка щеткой не рекомендуется для нержавеющих сталей, так как это может нарушить пассивную пленку и снизить ее коррозионную стойкость.

Удаление источников водорода

Использование расходных материалов для сварки, таких как электроды для дуговой сварки металлическим электродом с низким содержанием водорода, очистка сварочных поверхностей и сушка флюса уменьшит присутствие поглощения водорода и, следовательно, предотвратит связанное с ним растрескивание, вызванное водородом.

Нанесение поверхностного покрытия

Защитное поверхностное покрытие, нанесенное на сварной шов, а также на основной металл, сводит к минимуму вероятность локальной коррозии, которая может возникнуть из-за различий в составе металла сварного шва.

Термическая обработка после сварки (PWHT)

Обработка снижает градиенты остаточных напряжений и является эффективным методом снижения подверженности коррозионному растрескиванию под напряжением. PWHT уменьшает градиенты состава и образование микрогальванических элементов. Другая роль обработки заключается в транспортировке водорода из областей сварки и, следовательно, предотвращении водородного растрескивания.

Заключение

Коррозия сварных швов может возникать из-за нескольких отдельных факторов или комбинации факторов. Воздействие этих факторов можно свести к минимуму за счет соответствующего выбора материалов и процедур сварки. Снятие напряжения после сварки, удаление шлака, предотвращение щелей, острых надрезов, черновой обработки и гальванических пар являются одними из основных профилактических мер, которые могут свести к минимуму возможность коррозии сварных швов.

5 -12.5 8,5—12,0

5 -12.5 8,5—12,0