Катет сварного шва как измерить: Катет сварного шва: определение, расчет, контроль

alexxlab | 31.01.1988 | 0 | Разное

| модель | фото | описание | ||||||||||||||||||||||||||||||||||||||||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

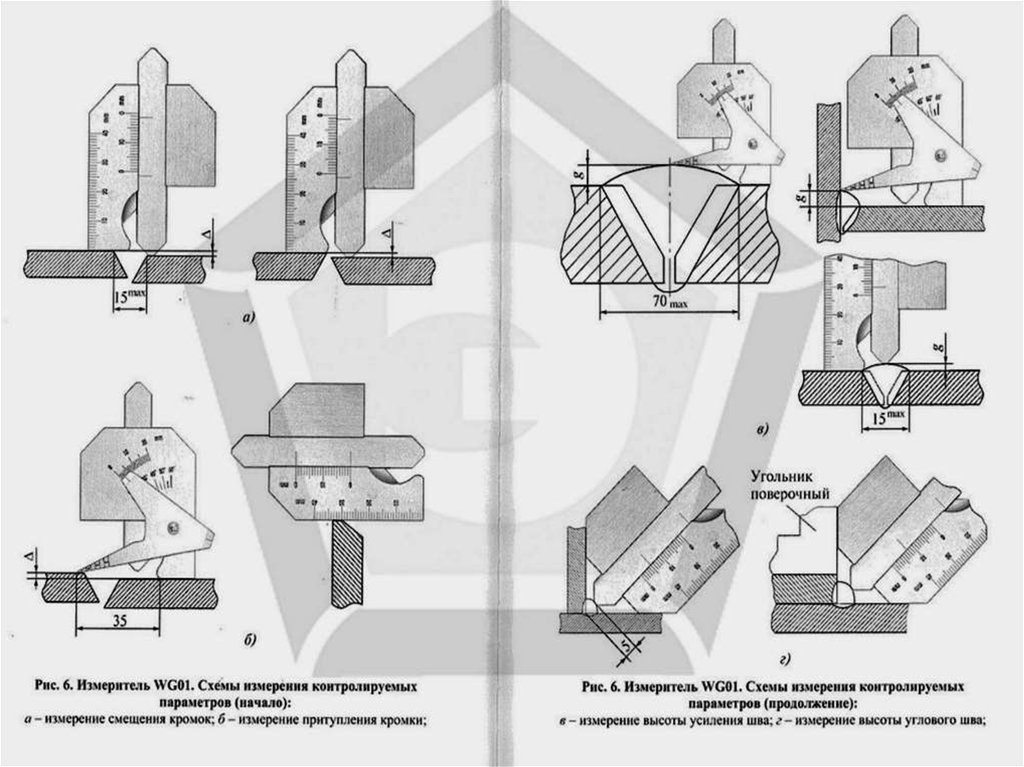

| Универсальный измеритель для сварных соединений WG 01 | Измеряет: смещение, угол разделки кромки, величину зазора, угол раскрытия Х-шва, высоту шва, размеры углового шва, ширину шва, глубину подреза и пр.

| |||||||||||||||||||||||||||||||||||||||||||||||||||

| Универсальный измеритель для сварных соединений WG 1 | Позволяет измерять: смещение, угол разделки кромки, величину зазора, угол раскрытия Х-шва, высоту шва, размеры углового шва, ширину шва, глубину подреза и пр.

| |||||||||||||||||||||||||||||||||||||||||||||||||||

| Универсальный измеритель для сварных соединений WG 2 | Позволяет измерять: смещение, угол разделки кромки, величину зазора, угол раскрытия Х-шва, высоту шва, размеры углового шва, ширину шва, глубину подреза и пр.

| |||||||||||||||||||||||||||||||||||||||||||||||||||

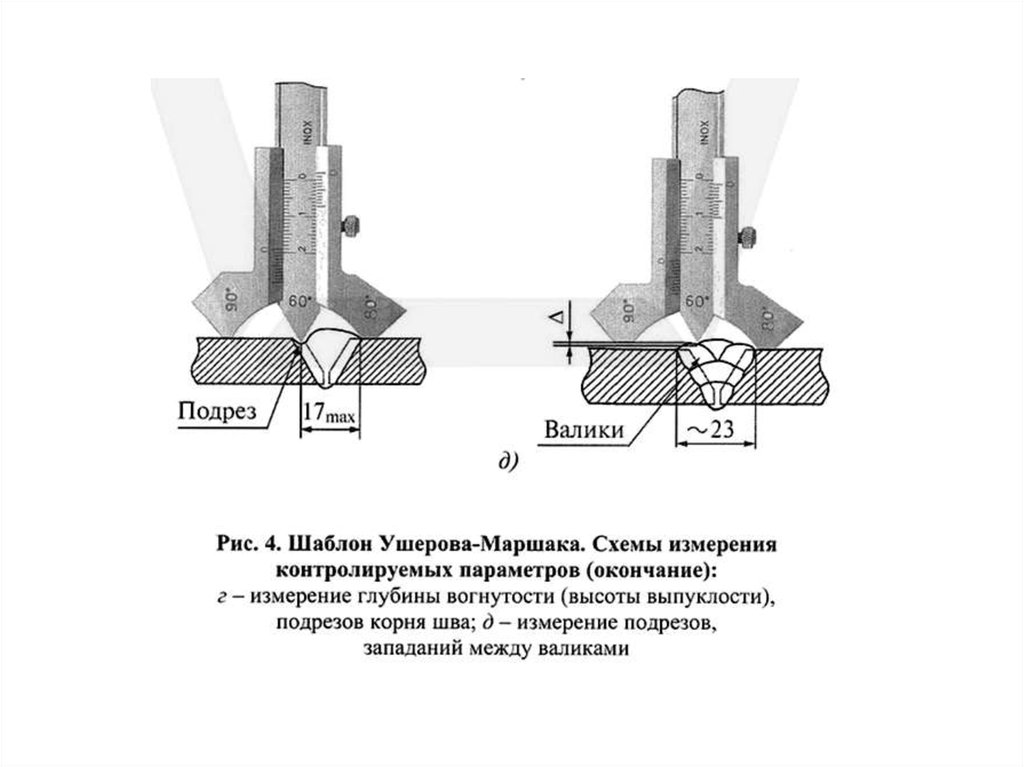

| Измеритель для сварных соединений WG3, «ласточка» (Универсальный шаблон УШЕРОВА-МАРШАКА) | Предназначен для измерения выпуклости сварного шва, угла разделки кромок соединяемых частей угловым и стыковым сварными швами, скоса кромок при подготовке свариваемых соединений деталей, измерения высоты катета углового шва, измерения высоты валика усиления, измерения зазора в соединении при подготовке

деталей к сварке. диапазон измерения – 0-20 мм цена деления – 0,01 мм размеры углов – 60 / 70 / 80 / 90 C Подробнее | |||||||||||||||||||||||||||||||||||||||||||||||||||

| Цифровой измеритель WG3 Digital (цифровой шаблон Ушерова-Маршака) | Предназначен для измерения выпуклости сварного шва, угла разделки кромок соединяемых частей угловым и стыковым сварными швами, скоса кромок при подготовке свариваемых соединений деталей, измерения высоты катета углового шва, измерения высоты валика усиления, измерения зазора в соединении при подготовке

деталей к сварке. диапазон измерения – 0-20 мм цена деления – 0,01 мм питание – одна батарея типа SR 44 (1,55 В) габаритные размеры – 100х64х14 мм размеры углов – 60 / 70 / 80 / 90 C Подробнее | |||||||||||||||||||||||||||||||||||||||||||||||||||

| Измеритель для сварных соединений HI-LO (WG4) | предназначен для измерений: – внутренней несоосности – зазора при сборке – угла разделки кромок – высоты короны – катета углового шва Отсчет результатов измерения в миллиметрах и дюймах по соответствующим шкалам на противоположных сторонах измерителя.  Имеет шаблон угла 37½°. Имеет шаблон угла 37½°.

| |||||||||||||||||||||||||||||||||||||||||||||||||||

Приспособление контроля качества сварки Hi-Lo economy (Q. C. WG) C. WG) (Шаблон сварщика) | Приспособление используется для измерения относительного положения поверхностей, промежутка между трубами и разными поверхностями. Приспособление состоит из корпуса, 2-х внутренних подвижных зубцов и 2-х подвижных ног, на тонкой ноге нанесена шкала с шагом 1 мм, стопорного винта. Диапазон измерений 0 – 30 мм с шагом 1 мм (риска 1 соответствует 0 мм, риска 4 – 3 мм) Погрешность ±0,15 мм Подробнее | |||||||||||||||||||||||||||||||||||||||||||||||||||

| Измеритель для сварных соединений WG5 (аналог УШС-2) | Набор шаблонов для контроля катетов угловых сварных соединений, а так же для измерения выпуклости и вогнутости шва. Диапазон измерений – 3,2 – 25,4 мм Погрешность: ± 0,1 мм / ± 0,005” Кол-во шаблонов – 7 штук Материал – нержавеющая сталь Каждый из шаблонов имеет точно выполненные выточки определенного катета. Для удобства контроля рядом с каждой выточкой выбит размер соответствующего радиусу катета шва. Контроль катета сварного шва производиться путем последовательного соприкосновения (подбора) лепестков с соединенными сваркой деталями. Размер считается установленным, если длинная сторона лепестка и перемычка между катетами лепестка прилегают к деталям без видимого зазора, а зазор между дугами лепестка и шва является минимальным. | |||||||||||||||||||||||||||||||||||||||||||||||||||

| Универсальный измеритель для сварных соединений WG 6 | Позволяет измерять: смещение, угол разделки кромки, величину зазора, угол раскрытия Х-шва, высоту шва, размеры углового шва, ширину шва, глубину подреза и пр.

| |||||||||||||||||||||||||||||||||||||||||||||||||||

| Универсальный измеритель размеров сварного шва WG7 | Измеритель состоит из двух компонентов: основной пластины и подвижного указателя. Используется для измерения высоты углового шва, высоты стыкового шва, толщины выпуклого и вогнутого углового шва, имеет 4 шкалы: Используется для измерения высоты углового шва, высоты стыкового шва, толщины выпуклого и вогнутого углового шва, имеет 4 шкалы:MAX-MIN (высота стыкового шва) – 0-3 мм MAX CONCAVITY(макс. вогнутость) – 0-20 мм MAX CONVEXITY(макс. выпуклость) – 0-20 мм LEG LENGTH (катет углового шва) – 0-20 мм Подробнее | |||||||||||||||||||||||||||||||||||||||||||||||||||

| Измеритель Bridge Cam (“CAM TYPE”) | Предназначен для измерений : – вогнутости углового шва – выпуклости шва – катета углового шва – глубины подреза – несоосности/смещения – глубины точечной коррозии, а также для использования как линейки до 60 мм / 2” и измерения угла разделки кромок 0 °- 60 °.

Подробнее | |||||||||||||||||||||||||||||||||||||||||||||||||||

G. A.L. Измеритель параметров углового шва WG8 A.L. Измеритель параметров углового шва WG8 | G.A.L. Измеритель параметров углового шва WG8 имеет 3 шкалы: 2 подвижные, одна стационарная. Размер 87х57 мм Вес 43 гр.

Подробнее | |||||||||||||||||||||||||||||||||||||||||||||||||||

| Универсальный калибр для сварных швов со считывающим окном WG 9 | Предназначен для измерений углового шва: высоты шва, катета углового шва Измеритель изготовлен из нержавеющей стали, состоит из двух деталей: подвижная пластина с тремя нелинейными шкалами и схемами измерений, пластина с окном для считывания.  Три нелинейные шкалы: А.В.С. Цена деления 0,1 мм

| |||||||||||||||||||||||||||||||||||||||||||||||||||

| Шаблон для измерения ямок труб WG10 | Шаблон состоит из: основной пластины с измерительной шкалой в дюймах с формулами и таблицами, подвижного индикатора с острием. Диапазон измерения глубины – 0-12,7 мм (1/2’’) Цена деления – 1,59 мм (1/16’’) Габаритные размеры – 68,3х133,3х4,8 мм Вес – 227 гр | |||||||||||||||||||||||||||||||||||||||||||||||||||

| Универсальный измеритель WG11 | Универсальный многофункциональный измеритель WG11 изготовлен из нержавеющей стали и предназначен для измерений высоты заклепок, сварных швов на сосудах высокого давления и трубах, угла кромки, смещения края, вогнутости, выпуклости и кривизны поверхности, глубины ямок. – Габаритный размер: 320x170x15 мм – Сфера применения: используется на поверхностях с криволинейностью радиусом φ400-φ1800, другие параметры не лимитируются: – Основной принцип: длина и высота основного отклонения внутреннего или внешнего диаметра цилиндра является функцией его диаметра. Формула: H=f (φ) Подробнее | |||||||||||||||||||||||||||||||||||||||||||||||||||

| Измеритель отклонений сварного шва WG12 | Предназначен для измерения: – угла вертикального участка – острой стороны шва – тупой стороны шва Поставляется с калькулятором – сборником математических формул для легкого вычисления значений угла сварного шва, отклонений сварного шва и т.  д. д. Подробнее | |||||||||||||||||||||||||||||||||||||||||||||||||||

| Шаблон конусный для контроля отверстий WG13 | Шаблон конусный для контроля отверстий WG13 состоит из одной конусной детали, изготовленной из нержавеющей стали. На одной стороне нанесена метрическая шкала, на обратной стороне – дюймовая шкала. Диапазон измеряемых отверстий – 0-15 мм Погрешность – ± 0,1 мм | |||||||||||||||||||||||||||||||||||||||||||||||||||

| Шаблон сварщика “V-WAC” | Применяется для визуальной проверки качества сварных швов. Шаблон имеет: Шкала 0 – 24 мм, для измерения линейных размеров, погрешность 0,2 мм Шкала 0 ± 6 мм, для измерения углублений и высоты шва, погрешность 0,2 мм Отверстия 1,5 мм и 3,0 мм, для измерений раковин, погрешность 0,3 мм Подробнее | |||||||||||||||||||||||||||||||||||||||||||||||||||

| Шаблон “Mini Sub ” | Применяется для измерения горла сварного шва | |||||||||||||||||||||||||||||||||||||||||||||||||||

| Карманный измеритель Bridge Cam | Предназначен для измерений : – угол подготовки – избыток наплавленного металла – глубину подреза – глубину коррозии – размер разделки шва – некоаксиальность

| |||||||||||||||||||||||||||||||||||||||||||||||||||

| Измеритель углов WG14 | Измеритель углов до 180°, указатель уровня. | |||||||||||||||||||||||||||||||||||||||||||||||||||

| Шаблон сварщика УШС-3 | Применяется для визуальной проверки качества сварных швов. Шаблон имеет: Шкала 0 – 24 мм, для измерения линейных размеров, погрешность 0,2 мм Шкала 0 ± 6 мм, для измерения углублений и высоты шва, погрешность 0,2 мм Отверстия 1,5 мм и 3,0 мм, для измерений раковин, погрешность 0,3 мм Подробнее |

Сколько должен шириной быть сварочный шов. Что такое катет сварного шва

Прочность сварного шва определяется несколькими факторами. Первый важный показатель – это режим сваривания двух металлических конструкций между собой. Вторым фактором является верно выбранный расходный материал. Третий параметр, определяющий прочность соединения металлической конструкции – это точные размеры катетов сварного шва.

Что такое катет

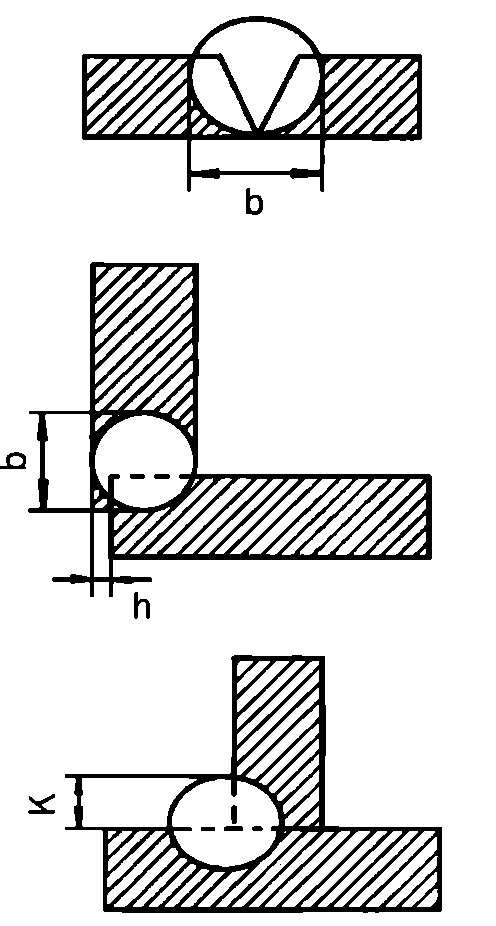

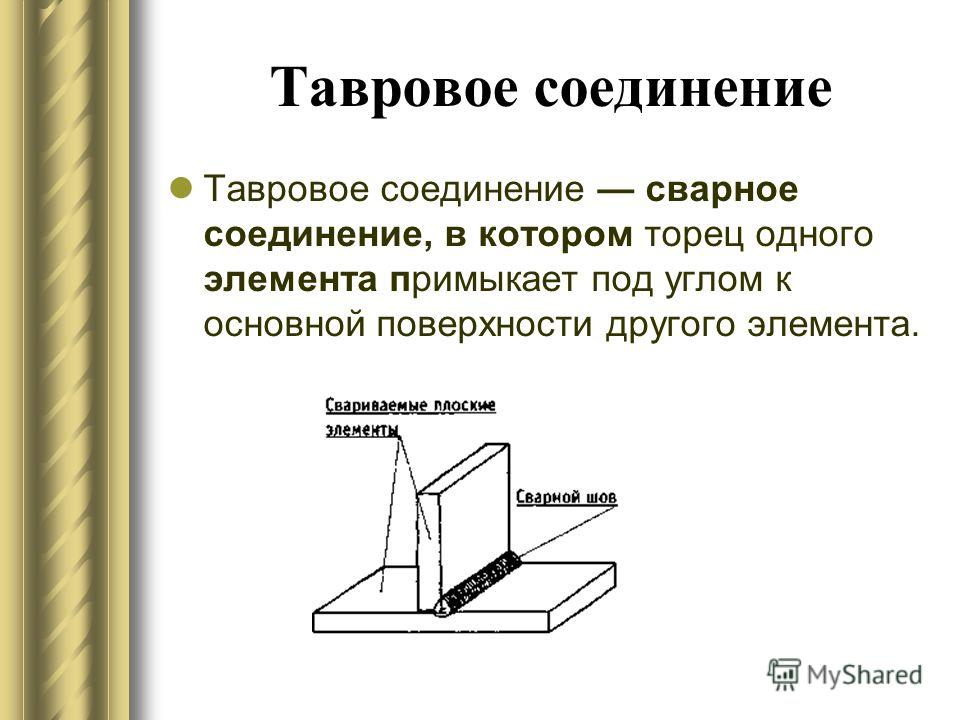

Данное название происходит от того, что если рассматривать сварочный шов в разрезе, то при его идеальном исполнении он будет выглядеть как равнобедренный треугольник. В этом случае катетом будет являться то расстояние, которое находится между концом шва одной детали и плоскостью другой детали. По своей сути катет и будет являться катетом такого равнобедренного треугольника, отсюда и название.

Итак, что такое катет, теперь ясно. Важно понимать, что от значения углового соединения будет сильно зависеть прочность соединения. Однако здесь важно не заблуждаться. То, что катет сварного шва отвечает за его прочность, это вовсе не значит, что чем он толще, тем прочнее будет само соединение. В этом случае необходимо понимать, что слишком большое количество наплавляемых элементов приведет к ухудшению характеристик соединения. К тому же слишком большой расход электродов, газа, флюса и присадок сильно увеличит себестоимость проведения таких работ.

Геометрия стыка

По тем причинам, что были описаны выше, очень важно учитывать геометрию стыка. Основным параметром при соединении двух металлических конструкций станет то, что катет сварного шва должен иметь большие параметры продольного сечения.

Основным параметром при соединении двух металлических конструкций станет то, что катет сварного шва должен иметь большие параметры продольного сечения.

К примеру, при осуществлении сварки двух металлических элементов, имеющих разную толщину, размеры катета шва должны определяться по той детали, которая обладает меньшей толщиной. Чаще всего размеры катета сварного шва определяются и измеряются по заранее подготовленным шаблонам. На сегодняшний день сварщики используют наиболее универсальный инструмент для измерения катета. Такие приборы получили название “катетомеры сварщика”.

Этот инструмент имеет вид двух тонких пластин, концы которого имеют форму выемки, предназначенную для определения разных параметров катета. Специалист по очереди прикладывает к шву разные по размерам катетомеры. Среди них обязательно найдется тот, который будет точно повторять геометрию катета сварного шва.

Форма шва

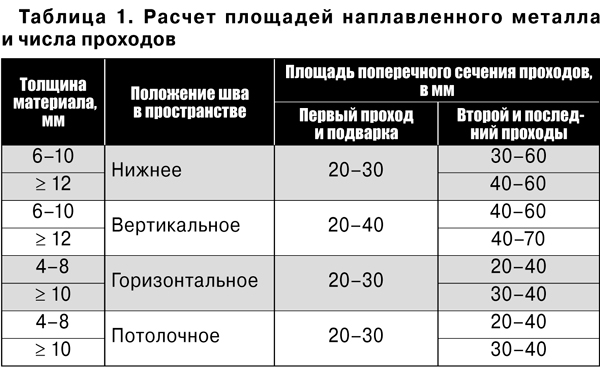

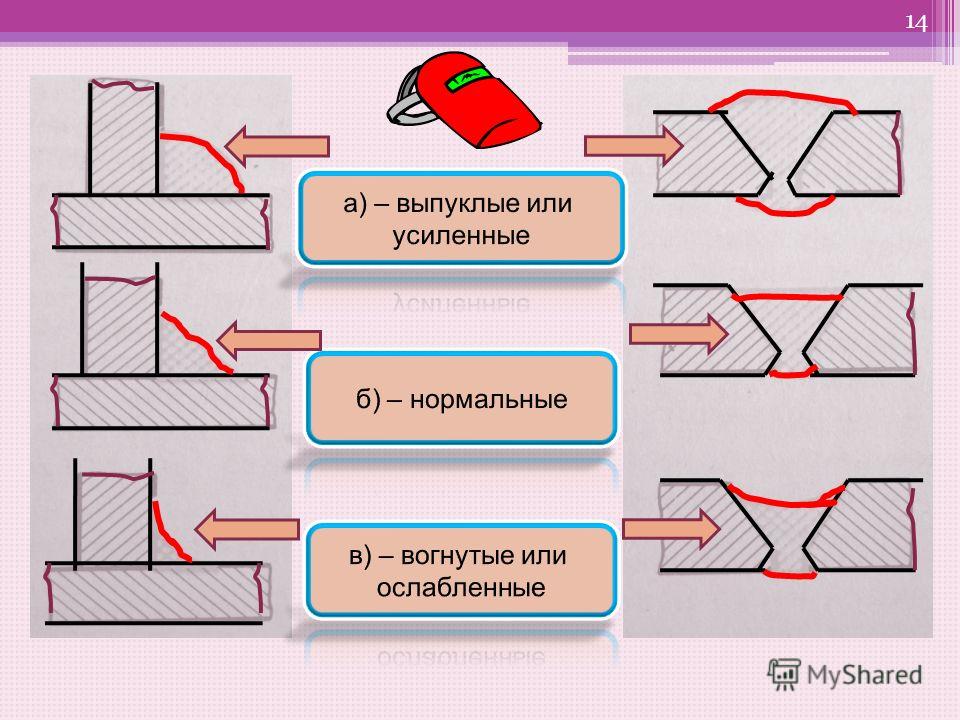

После проведения сварочных работ чаще всего образуется всего два вида шва.

Первый вид – это обычный сварочный шов, который выглядит как валик с выпуклой поверхностью. Однако здесь важно отметить, что этот вид шва, по словам специалистов, не является оптимальным. У такого утверждения существует две причины. Во-первых, внутри такого шва будет сильно увеличиваться напряжение на конструкцию, а во-вторых, расход материалов на создание такого шва сильно увеличивается.

Второй вид шва считается идеальным. Выглядит он как валик с вогнутой поверхностью, однако добиться такого исполнения при сваривании двух конструкций очень и очень сложно. Для того чтобы добиться такого типа шва, важно правильно настроить параметры сварочного аппарата, а также поддерживать одинаковую скорость расхода электрода. Для того чтобы выполнить оба условия, нужен специалист, обладающий большим количеством опыта в таких работах. Стоит добавить, что этот тип сварочного шва не используется при сборке металлических конструкций.

Размеры углового соединения

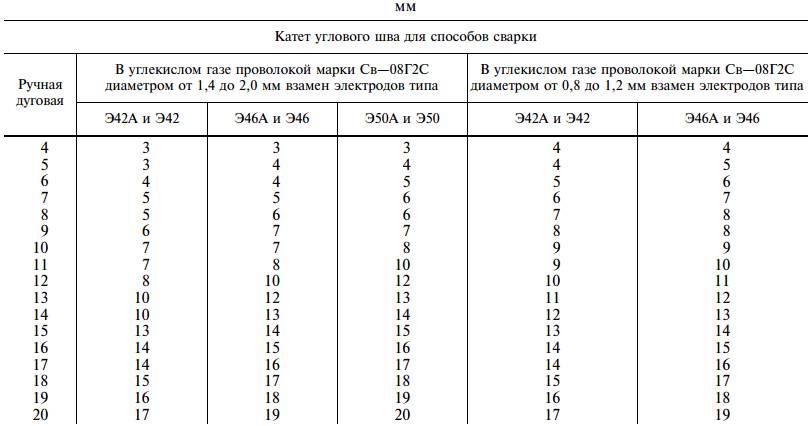

Если говорить о размерах катета углового сварного шва, то, как упоминалось выше, решающим фактором станет толщина деталей, подвергающихся сварке. К примеру, если имеются детали с толщиной 4-5 мм, то размер катета будет равен 4 мм. Если толщина увеличивается, то и катет должен будет расти.

К примеру, если имеются детали с толщиной 4-5 мм, то размер катета будет равен 4 мм. Если толщина увеличивается, то и катет должен будет расти.

Очень важный фактор, который влияет на вогнутость или выпуклость сварного валика – это то, каким электродом проводились работы. Имеется в виду химический состав расходуемого элемента. Допустим, если использовать электрод, который при использовании будет становиться густым и вязким, то в итоге получится поверхность валика выпуклой. Если же при расплавлении валика металл будет жидким и растекающимся, то поверхность его окажется вогнутой.

Скорость и режим проведения сварки

Для того чтобы при проведении работ получить оптимальный катет сварного шва, а также обеспечить прочное соединение, необходимо учитывать несколько пунктов.

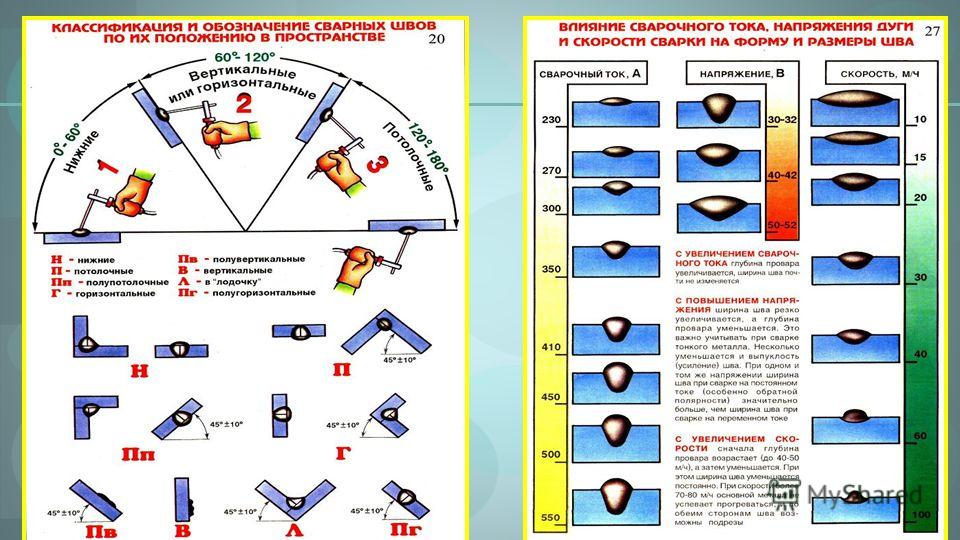

- Основными параметрами выбранного режима работы будут являться сила тока, а также напряжение. Специалисты в этой области знают, что если увеличить силу тока, а также создать стабильное напряжение, то сварной шов окажется глубже и будет иметь меньшую толщину.

Если же в процессе работы сохранить стабильный ток, но изменить напряжение, то полученное соединение будет менее глубоким, но его толщина возрастет. Из этого следует логичный вывод, что и толщина катета сварного шва будет также изменяться.

Если же в процессе работы сохранить стабильный ток, но изменить напряжение, то полученное соединение будет менее глубоким, но его толщина возрастет. Из этого следует логичный вывод, что и толщина катета сварного шва будет также изменяться. - Второй фактор – это скорость. Если не превышать этот параметр более чем на 50 м/час, то глубина проварки стыка будет расти, а толщина уменьшаться.

- Если же сделать все наоборот, то есть увеличить скорость, то уменьшится не только глубина сварки, но и толщина катета шва. Также будут снижены характеристики металла, образовавшегося внутри зазора между заготовками. Это происходит из-за того, что при быстром перемещении нагрев ванны оказывается незначительным.

Как определить катет сварного шва

Стоит сказать о том, что сделать это не очень трудно. Основанием этому утверждению служит то, что в сечении данный шов является равнобедренным треугольником, а вычисление катета такой фигуры – довольно простая операция. Для того чтобы провести расчеты, можно воспользоваться обычной тригонометрической формулой: T = S cos 45º.

Для того чтобы провести расчеты, можно воспользоваться обычной тригонометрической формулой: T = S cos 45º.

Т – это величина катета сварного шва, а S – это ширина полученного валика, или гипотенуза треугольника.

Для того чтобы определить катет шва, важно узнать толщину самого шва целиком. Эта операция довольно проста, плюс к этому в таком случае cos 45º будет равен 0,7. После этого можно подставить все имеющиеся значения в формулу и с высокой точностью получить значение катета. Расчет катета сварного шва по этой формуле – одна из простейших операций.

Виды швов

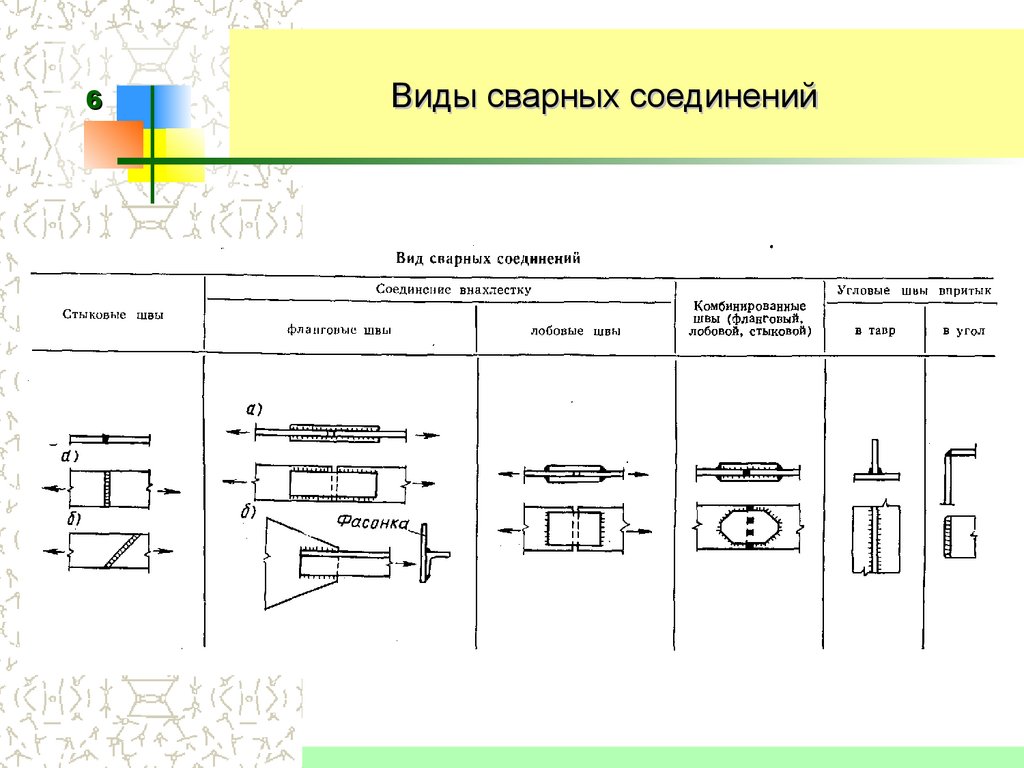

На сегодняшний день различают два основных вида сварного шва. Здесь важно понимать, что шов и сварочное соединение – это разные вещи.

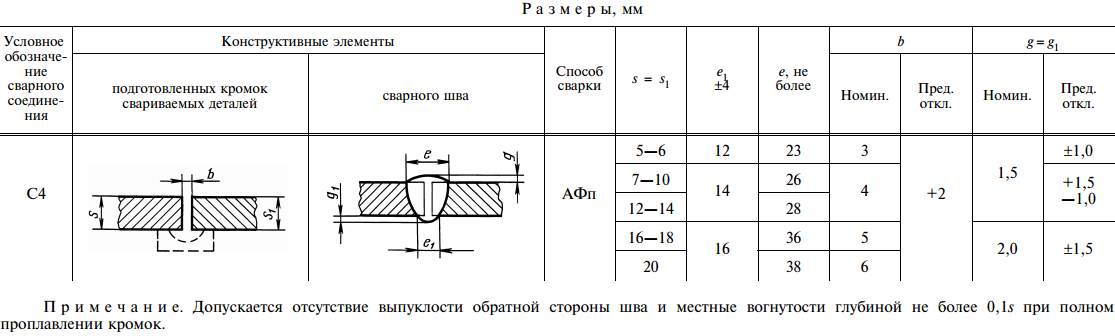

- Сварные стыковые швы. Этот тип используется при соединении деталей встык, то есть торцами. Чаще всего на практике этот тип шва используется при сборке трубопроводов, а также при производстве конструкций из листового металла. Применение такого типа шва считается наиболее экономным, а также наименее затратным в плане энергии.

- Есть также угловые швы. На самом деле здесь стоит выделить три типа – угловые, тавровые, нахлесточные. Разделка кромок материалов в этом случае может быть как односторонней, так и двухсторонней. Это зависит от толщины металла. Угол разделки находится в пределах от 20 до 60 градусов. Однако здесь важно понимать, что чем больше выбран угол, тем больше придется потратить расходных материалов, а также снизится качество.

Конфигурация сварных швов

Сварные швы также отличаются по своей конфигурации. Тут можно выделить несколько видов: продольные прямолинейные и криволинейные, кольцевые.

Если будет осуществляться сварка продольных швов, то очень важно провести тщательную подготовку поверхности металла, особенно если работы будут проходить с большой протяженностью шва. При создании такого типа шва важно, чтобы поверхность не была волнистой, а все заусеницы кромок необходимо очистить. Также важной деталью будет удаление влаги, ржавчины, грязи или любых других нежелательных элементов с рабочей поверхности до начала сварки.

Если будет проводиться кольцевая сварка, то тут очень важно откорректировать режим работы сварочного аппарата. Если диаметр изделия небольшой, то для достижения качественного сварочного шва важно понизить силу тока.

Можно добавить, что полученные швы могут быть не только вогнутыми или выпуклыми, но и плоскими. Плоские и вогнутые типы лучше всего подходят для тех конструкций, которые эксплуатируются при динамических нагрузках. Причиной этому стало то, что у такого типа шва отсутствует ощутимый переход от самого соединения к металлу.

ГОСТ катетов сварного шва

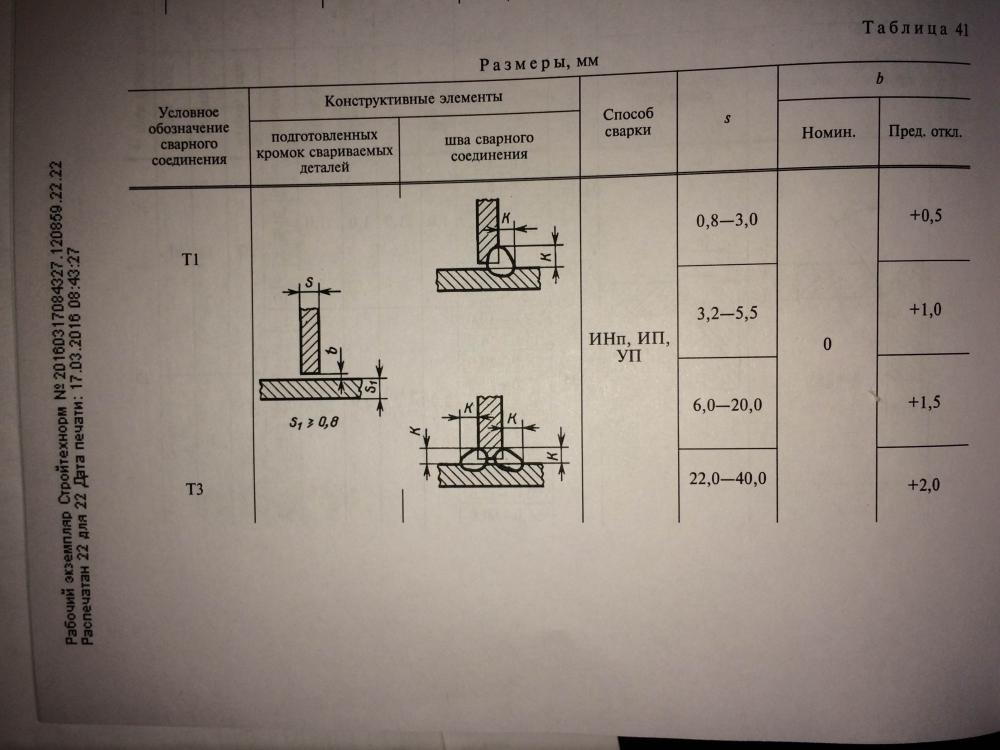

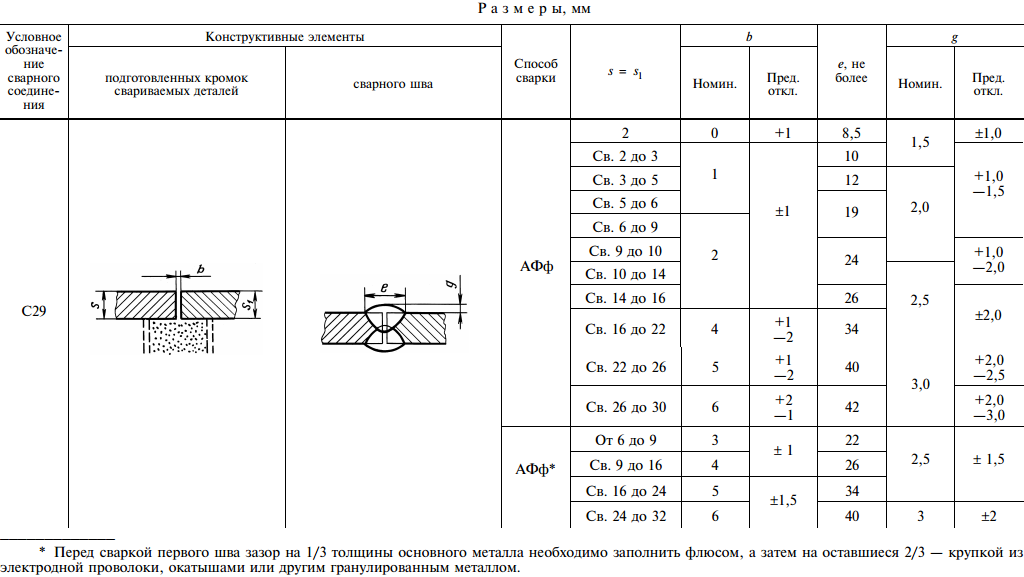

ГОСТ 5264-80 – это документ, который устанавливает основные типы, конструктивные элементы, а также размеры всех сварных соединений. Однако важно отметить, что эта бумага не распространяется на те типы швов, которые используются для соединения трубопровода.

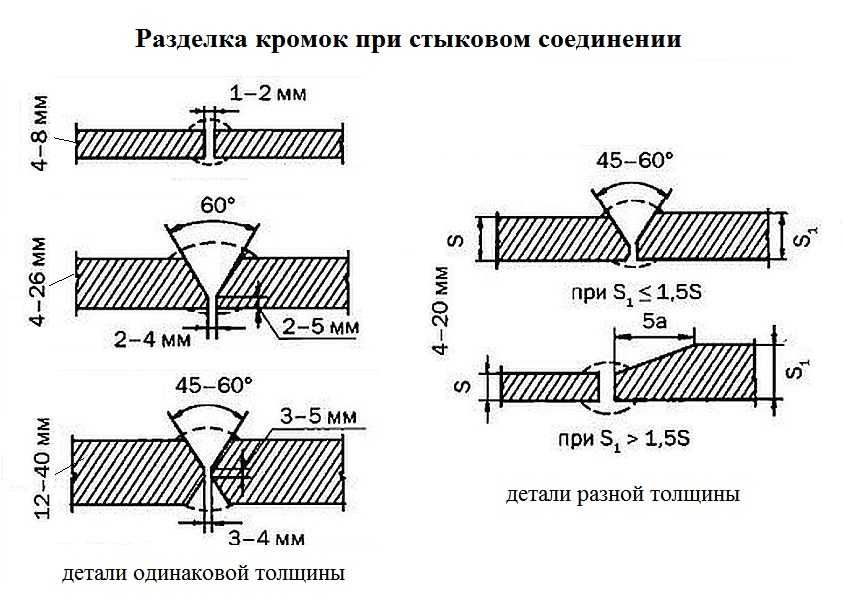

Один из пунктов данного ГОСТа говорит о том, что при проведении сварочных работ стыкового типа и разной толщине деталей, их можно соединять так же, как и детали с одинаковой толщиной, если их разница не превышает определенных показателей.

Также в этом документе описано, что допускается смещение свариваемых кромок перед сваркой по отношению друг к другу. Также там установлены числовые параметры смещения, которые разрешаются при определенной толщине заготовки.

К этому документу есть приложение, в котором прописаны все минимальные размеры катетов сварного шва. Стоит добавить, что выпуклость, как и вогнутость шва, может быть не более чем 30 % от значения его катета.

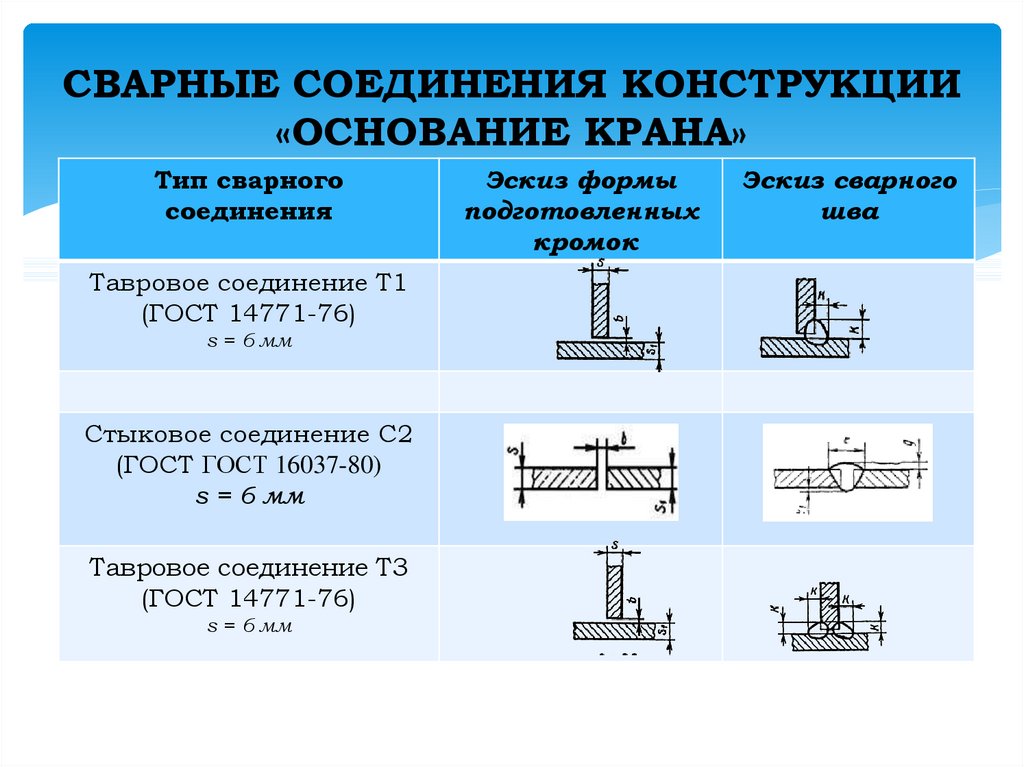

Тавровые и нахлесточные соединения

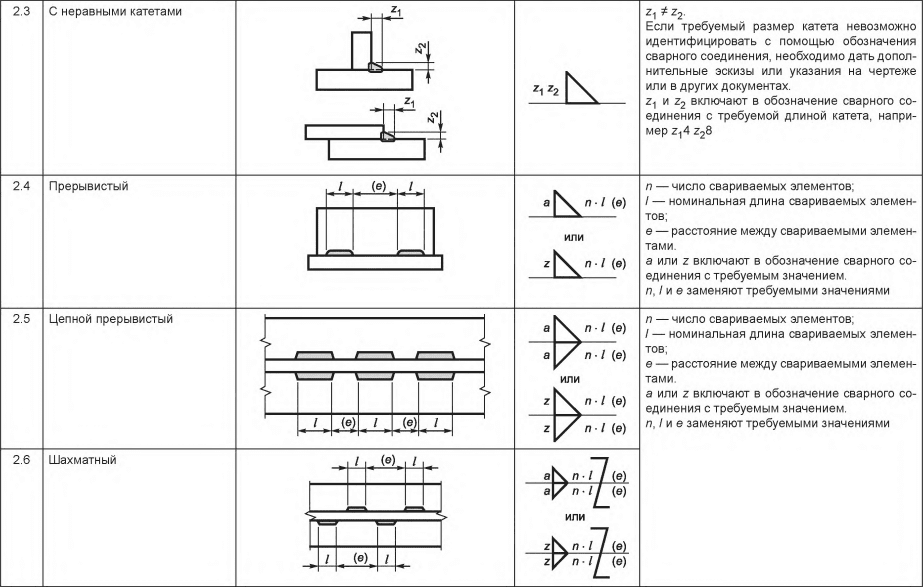

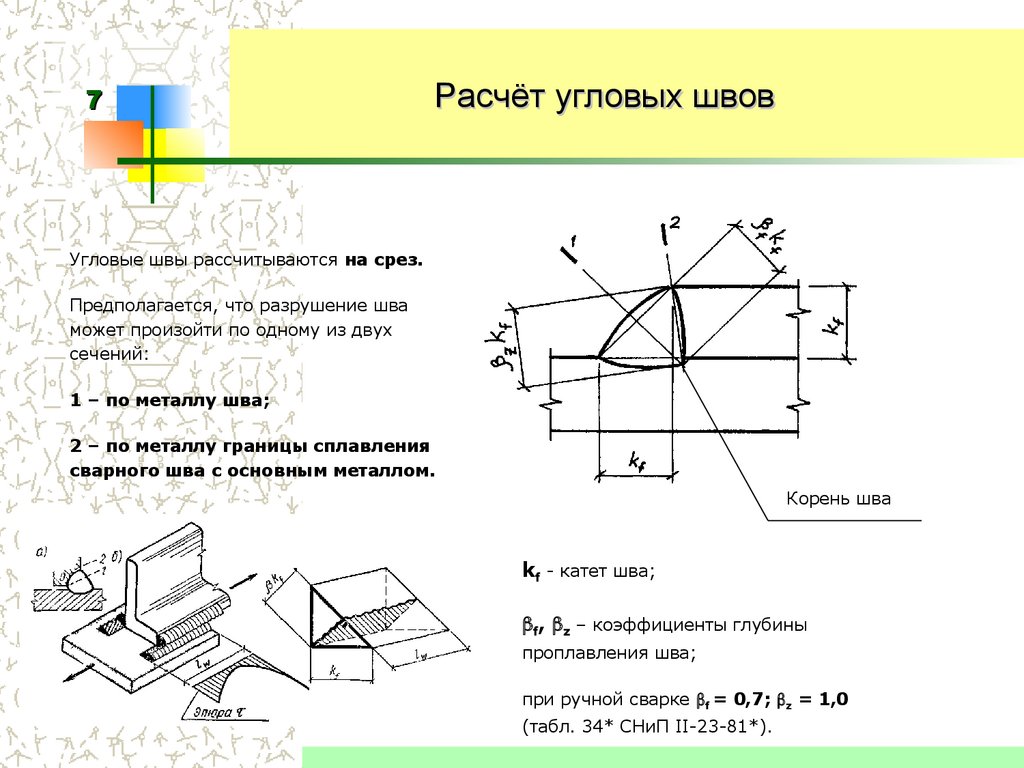

Угловые швы характеризуются катетом и формой шва. Различают три типа угловых швов: нормальный, выпуклый (усиленный) и вогнутый (ослабленный). Форма шва выбирается в зависимости от условий эксплуатации изделий. В сварных конструкциях, работающих под действием вибрационных нагрузок, тавровые и нахлесточные соединения стремятся выполнять вогнутыми швами.

Конструктивные элементы и форма угловых швов показаны на рис. 16. За катет К принимают меньший катет вписанного в сечение шва сварного соединения неравнобедренного треугольника (рис. 16, а) и катет вписанного равнобедренного треугольника (рис. 16, б и в). Выпуклость (усиление) шва сварного соединения q допускается: до 1 мм – при катете менее 5 мм, до 2 мм – при катете от 5 до 10 мм, до 3 мм- при катете свыше 10 мм. Вогнутость (ослабление) шва сварного соединения? допускается не более 3 мм. Величина катета шва сварных соединений устанавливается при проектировании. предельные отклонения катетов шва сварных соединений от номинальных размеров, указанных на чертежах, принимают: + 1 мм при катете меньше 6 мм, 12 мм при катете, равном или большем 6 мм.

16, а) и катет вписанного равнобедренного треугольника (рис. 16, б и в). Выпуклость (усиление) шва сварного соединения q допускается: до 1 мм – при катете менее 5 мм, до 2 мм – при катете от 5 до 10 мм, до 3 мм- при катете свыше 10 мм. Вогнутость (ослабление) шва сварного соединения? допускается не более 3 мм. Величина катета шва сварных соединений устанавливается при проектировании. предельные отклонения катетов шва сварных соединений от номинальных размеров, указанных на чертежах, принимают: + 1 мм при катете меньше 6 мм, 12 мм при катете, равном или большем 6 мм.

Автоматическую сварку угловых швов можно выполнять вертикальным электродом при положении изделия для сварки в симметричную или несимметричную “лодочку”, а также наклонным электродом поперек шва при положении соединения не “в лодочку”. При сварке в симметричную “лодочку” создаются наиболее благоприятные условия для формирования шва – жидкий расплавленный металл равномерно смачивает обе кромки свариваемого соединения, шов хорошо формируется, образуя плавный переход к основному металлу. Поэтому во всех случаях, когда позволяет установка изделия, следует применять сварку “в лодочку”. При положении “в лодочку” за один проход можно выполнять швы значительно большего сечения, чем при положении не “в лодочку”. При сварке “в лодочку” в связи с большой возможностью протекания жидкого металла и флюса через зазор к сборке предъявляются более жесткие требования, чем при сварке не “в лодочку”.

Поэтому во всех случаях, когда позволяет установка изделия, следует применять сварку “в лодочку”. При положении “в лодочку” за один проход можно выполнять швы значительно большего сечения, чем при положении не “в лодочку”. При сварке “в лодочку” в связи с большой возможностью протекания жидкого металла и флюса через зазор к сборке предъявляются более жесткие требования, чем при сварке не “в лодочку”.

В практике часто бывают затруднения в установке изделия в положение для сварки “в лодочку”. В этих случаях применяют сварку наклонным электродом. Так, при изготовлении балок двутаврового и Н-образного сечения сварка четырех швов “в лодочку” связана с необходимостью трехкратной кантовки. При сварке наклонным электродом при положении изделия не “в лодочку” требуется лишь одна кантовка. Сокращение числа кантовок обеспечивает повышение производительности труда и снижение стоимости продукции.

При сварке наклонным электродом на параметры углового шва (рис. 17): глубину сплавления по линиям примыкания кромок, размеры горизонтального и вертикального катетов, а также на его форму большое влияние оказывает не только значение сварочного тока, но и диаметр электродной проволоки и угол наклона ее поперек шва.

Глубина проплавления в значительной степени зависит от угла наклона электрода. Для обеспечения максимальной глубины проплавления углового соединения и равенства горизонтального и вертикального катетов при односторонней сварке электродную проволоку необходимо наклонять в плоскости поперечного сечения на угол около 40° к плоскости вертикальной стенки. При сварке электродной проволокой диаметром 2 мм конец ее нужно направлять в вершину угла, при сварке проволокой диаметром 3-5 мм конец электрода из вершины угла следует смешать на горизонтальную полку на расстояние, равное примерно половине диаметра электрода.

Зависимости размера катета шва от тока при сварке электродной проволокой диаметром 2 и 5 мм со скоростью 30 и 60 м/ч иллюстрируются графиками, приведенными на рис. 18. Из графиков видно, что при сварке электродной проволокой диаметром 2 мм достигается более широкий диапазон калибров шва при применении меньших сварочных токов. Возможность получения угловых швов с катетом 3-4 мм является весьма ценным преимуществом применения электродной проволоки диаметром 2 мм. При этом швы с катетом до 6 мм можно получать с вогнутой поверхностью. Сварку угловых швов с катетом 3-4 мм целесообразно производить на постоянном токе обратной полярности.

При этом швы с катетом до 6 мм можно получать с вогнутой поверхностью. Сварку угловых швов с катетом 3-4 мм целесообразно производить на постоянном токе обратной полярности.

При сварке проволокой диаметром 5 мм швы с катетом меньше 5 мм получать практически невозможно.

При сварке наклонным электродом за один проход получаются угловые швы правильной формы с катетом не более 8 мм. При катетах более 8 мм жидкий металл стекает на горизонтальную полку, образуя наплавы, а на вертикальной стенке – подрезы. Для получения полноценных швов с катетом более 8 мм сварку наклонным электродом необходимо производить за несколько проходов.

При сварке электродной проволокой диаметром 2 мм вследствие более глубокого проплавления по сравнению со сваркой электродной проволокой диаметром 5 мм обеспечивается равнопрочность швов при меньших катетах. Поэтому объем наплавленного металла при сварке электродной проволокой диаметром 2 мм может быть уменьшен на 20-40%.

Для стабильности процесса сварки и благоприятного формирования угловых швов при сварке на переменном токе под стекловидным флюсом для проволоки диаметром 2 мм можно рекомендовать применение сварочного тока от 300 до 400 А. При пемзовидном флюсе стабильность горения дуги и формирование шва значительно улучшаются. Поверхность шва получается более ровной и менее выпуклой, чем при сварке под стекловидным флюсом. Для сварки угловых швов с катетом 8 мм под пемзовидным флюсом можно применять ток до 500 А, при этом скорость сварки может быть повышена примерно на 20-25% по сравнению со скоростью сварки под стекловидным флюсом.

При пемзовидном флюсе стабильность горения дуги и формирование шва значительно улучшаются. Поверхность шва получается более ровной и менее выпуклой, чем при сварке под стекловидным флюсом. Для сварки угловых швов с катетом 8 мм под пемзовидным флюсом можно применять ток до 500 А, при этом скорость сварки может быть повышена примерно на 20-25% по сравнению со скоростью сварки под стекловидным флюсом.

В строительной отрасли при сварке массивных металлических сооружений в стыках возникают серьезные нагрузки, что при несоблюдении технологии несет риски обрушения конструкции. Это актуально в корабельной отрасли и машиностроении (при устройстве крупногабаритных автоматов), при возведении массивных строений. Качественное соединение должно быть изначально просчитано, чтобы избежать возможных будущих деформаций. Самый простой способ проверить правильность сварной линии — узнать катет шва.

Катетом сварного шва называют катет условного треугольника, который вписывается в поперечное сечение. Единой цифры, которая бы стала показателем надежного и качественного шва при определении его катета, нет. Чем больший размер равнобедренного треугольника можно вписать вместо шва, тем большие нагрузки он сможет выдержать. Часто эта характеристика зависит от вида металла и предела напряжения, которому он сможет противостоять. Увеличение катета дает противоположный эффект — деталь деформируется и не сможет работать в нужном режиме.

Единой цифры, которая бы стала показателем надежного и качественного шва при определении его катета, нет. Чем больший размер равнобедренного треугольника можно вписать вместо шва, тем большие нагрузки он сможет выдержать. Часто эта характеристика зависит от вида металла и предела напряжения, которому он сможет противостоять. Увеличение катета дает противоположный эффект — деталь деформируется и не сможет работать в нужном режиме.

Как определить величину катета?

Для определения оптимального сварного соединения нужно произвести расчет шва, а также определить катет шва при сварке. При этом учитываются следующие факторы:

- толщина металлозаготовок;

- положение деталей относительно друг друга;

- вид шва, используемого при соединении.

Для каждого изделия катет подбирается индивидуально, но здесь речь идет лишь о работе с большими нагрузками. Для частного использования сварки не нужны тонкие расчеты, но все же профессионалы учитывают свойства металла и стараются сделать шов прочным и при этом не навредить деталям. Задают катет шва по кромке в том случае, если две детали имеют одинаковую толщину. Если же разную, то катет определяют по более тонкому металлу. Важно правильно выбрать и рассчитать его размер. Ведь от этого зависит максимальная мощность, которой сможет сопротивляться деталь. Катет определяется системой стандартизации ГОСТ 5264-80.

Задают катет шва по кромке в том случае, если две детали имеют одинаковую толщину. Если же разную, то катет определяют по более тонкому металлу. Важно правильно выбрать и рассчитать его размер. Ведь от этого зависит максимальная мощность, которой сможет сопротивляться деталь. Катет определяется системой стандартизации ГОСТ 5264-80.

Катет шва при сварке равен толщине листов при нахлесточном соединении, но при этом она не должна превышать 4 мм. Если этот параметр больше, то следует брать 40 % от величины толщины металла и прибавить 2 мм. Так можно определить максимальное значение катета шва.

Как выбрать катет?

Определяется катет шва при так же, как и при соединении любых других элементов металлических конструкций. Размер зависит от нескольких параметров, в их числе положение заготовок, их длина и толщина. Профессионалы пользуются шаблонами, которые уже наработали до них сварщики. Главным параметром выступает длина сварного шва, ведь именно она влияет на прочность будущей конструкции. Расход материала и вероятность деформации — основные опасности при шве большой длины. Многое зависит от типа шва, которым будут соединяться детали.

Расход материала и вероятность деформации — основные опасности при шве большой длины. Многое зависит от типа шва, которым будут соединяться детали.

Сварной стыковой шов

Сварной стыковой шов предполагает следующую технологию — соединить два элемента сварки встык (т. е. расположить детали торцами поверхностей в одной или разных плоскостях). Разновидностей стыковых соединений более 30, все они предусмотрены ГОСТом. При этом проводится зависимость от толщины свариваемых элементов, оборудования и технологии сварки. Если конструкция будет подвергаться напряжению переменного характера, то такой способ стыка самый надежный. Стыковать и сваривать можно различные детали. Это могут быть не только листы металла, но и трубы, уголки, швеллеры. Чтобы сварить два листа, их не нужно даже соприкасать друг с другом, — сварка проводится при минимальном расстоянии двух заготовок.

Соединение внахлест

Соединение внахлест – это метод сварки, когда детали расположены параллельно и их кромки перекрывают друг друга. В отличие от сварного шва, существует всего две разновидности соединений внахлест. Торцы изделий могут привариваться с двух сторон или же с одной. Также есть соединение с помощью дополнительной накладки, которая приваривается к двум деталям, соединяя их под нужным углом. Внахлест сваривают детали, используя два вида швов — торцевой и лобовой. Режим сварки при данном соединении может быть более высоким, так как опасность прожога поверхностей отсутствует.

В отличие от сварного шва, существует всего две разновидности соединений внахлест. Торцы изделий могут привариваться с двух сторон или же с одной. Также есть соединение с помощью дополнительной накладки, которая приваривается к двум деталям, соединяя их под нужным углом. Внахлест сваривают детали, используя два вида швов — торцевой и лобовой. Режим сварки при данном соединении может быть более высоким, так как опасность прожога поверхностей отсутствует.

Угловое соединение

Сварка двух деталей, кромки которых располагаются под углом относительно друг друга, происходит методом углового соединения. Стандарт различает до 10 видов таких стыков. Иногда для прочности и надежности сварного шва используют специальную металлическую подкладку, которая позволяет лучше стыковать элементы и делает конструкции надежнее. В силовых конструкциях редко можно увидеть такой тип соединения, поэтому расчетов для таких швов не производят. Тем не менее при необходимости такого типа сварки расчеты производятся по аналогии с тавровым соединением и обязательным учетом типа шва.

Тавровое сварное соединение

Часто возникает необходимость соединить элементы, которые расположены в разных плоскостях. Наилучшее решение в этом случае — тавровое соединение, где торец одной заготовки примыкает под прямым или иным углом к другой. Типы подобных соединений различаются в пределах 9 видов, предусмотренных ГОСТом. Тавровое соединение требует глубокого проплавления в месте стыка, шов обычно делают автоматической сваркой или же заранее подготавливают кромки, например, угловым швом, который можно сделать вручную, или стыковым. Вид шва, которым было произведено соединение, влияет на его расчет. Здесь во внимание принимается тот факт, что место сварки, предварительно обработанное, будет намного прочнее основного металла.

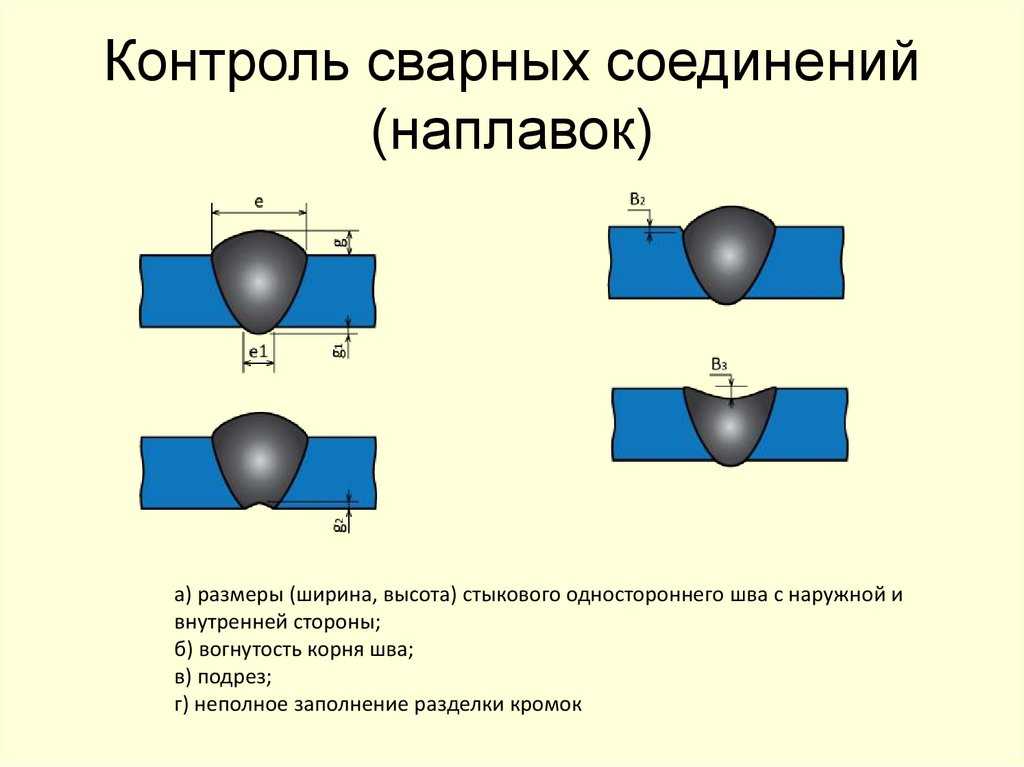

Контроль качества шва

В любом из швов следует не забывать о катете шва при сварке, формула которого не является сложной и состоит в определении толщины металла. Если она составляет менее 4 мм, то катет берется равным ей, если же больше, то в диапазон 40 %- 45 % от толщины с прибавкой 2 мм. Формула для расчета катета: T = S cos 45º, здесь T – искомый катет, а S – гипотенуза или ширина валика шва.

Формула для расчета катета: T = S cos 45º, здесь T – искомый катет, а S – гипотенуза или ширина валика шва.

Провести контроль за соединением заготовок несложно, при этом используют визуальные и инструментальные методы (с помощью приборов). Разработан инструмент, определяющий катет шва при сварке. Как измерить им интересующий шов? Для этого нужно приложить прибор к двум частям заготовки, а середину направить на шов, после чего записать показатели и провести несложный расчет. Обычно шов получается выпуклый, но это самый ненадежный вариант. Ведь именно в такой форме концентрируется напряжение.

Идеальным вариантом является вогнутый шов, получить который достаточно сложно. Здесь нужно соблюдать скорость сварки, а также добиться правильной работы сварочного аппарата. Опытные мастера смогут сделать такой шов. Но чаще его получают механическим путем, просто срезая ненужную часть шва.

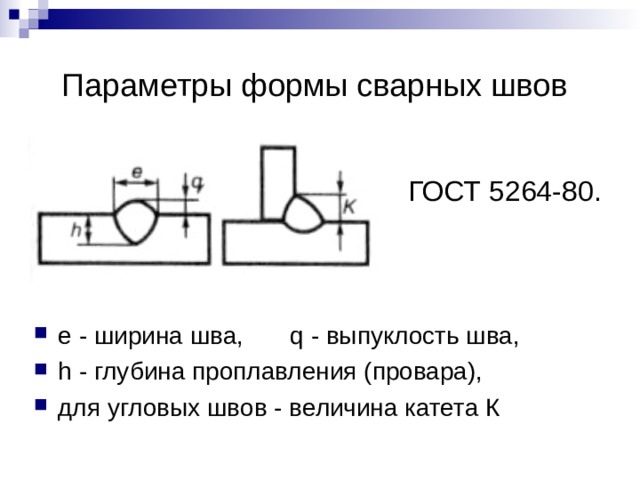

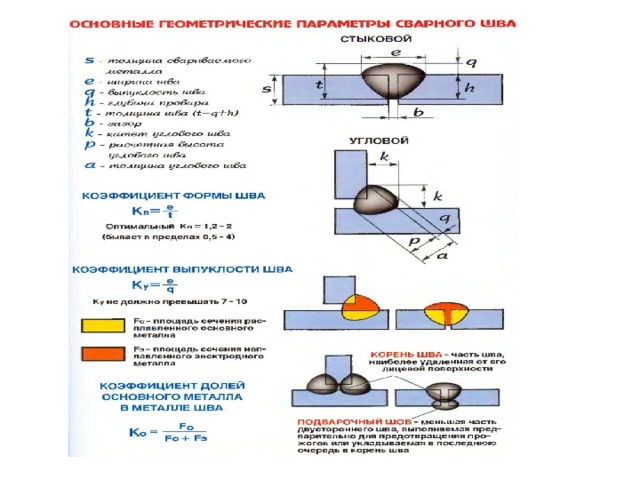

В зависимости от характера соединения двух деталей сварные швы бывают стыковые и угловые. Параметры, характеризующие их качество – выпуклость, вогнутость, глубина проплавления и геометрические размеры.

Параметры, характеризующие их качество – выпуклость, вогнутость, глубина проплавления и геометрические размеры.

Геометрические размеры швов

Сварные соединения в процессе визуального контроля проверяются не только на наличие дефектов, но и на соответствие полученных геометрических размеров показателям, регламентированным конструкторской и технологической документацией.

Если на стыковых швах основным параметром является ширина, то на тавровых, нахлесточных и угловых – катет. Это длина перпендикуляра, условно опущенного из вершины угла на гипотенузу. Простыми словами – расстояние от плоскости одной заготовки до грани шва на поверхности второй детали.

Угловые соединения могут иметь различные очертания:

- Выпуклые – нецелесообразны с технической точки зрения. Помимо большего количества наплавленного металла (а значит и расхода материалов), они ведут к концентрации напряжений.

- Вогнутые – трудно получить. Нужна точная настройка рабочих параметров сварочного аппарата и соблюдение соответствующей скорости ведения электрода, что требует немалого опыта от сварщика.

Чаще вогнутая конфигурация придается с помощью механической обработки. Подобные швы при изготовлении металлоконструкций применяют крайне редко.

Чаще вогнутая конфигурация придается с помощью механической обработки. Подобные швы при изготовлении металлоконструкций применяют крайне редко.

Широко применяются угловые швы нормального очертания (без выпуклостей и вогнутостей). При разработке конструкторской документации катет принимается равным толщине более тонкой детали, но может быть и меньше – важно, чтобы обеспечивалась максимальная прочность соединения. Так, для заготовок толщиной 4-5 мм он должен составлять 4 мм, а для более толстых деталей – рассчитывается или определяется конструктивно, но принимается не менее 5 мм.

Как проверяются значения катета?

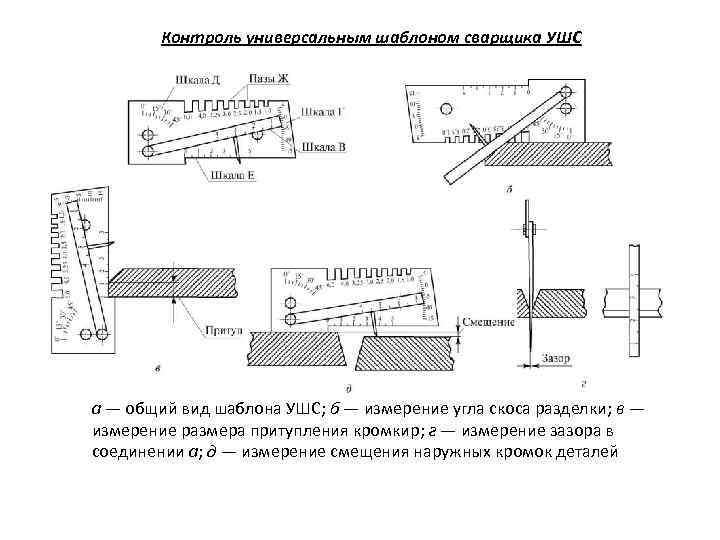

В отличие от качества проплавления, которое контролируется специальными приборами, катет шва измеряется с помощью специального приспособления УШС-2 (универсальный шаблон сварщика). Также его еще называют катетомер.

Шаблон представляет собой несколько пластинок из тонколистового металла, имеющих выемки с определенной величиной катета. Они соединены между собой шарнирно или соединительным кольцом.

Измерения проводятся с помощью ступенчатого подбора самого подходящего размера катета. А определяется он, когда одна из выемок на пластинках прилегает к сварному шву с минимальным зазором между дугой шаблона и поверхностью соединения.

| Лидеры продаж ВИКФотоальбом дефектов основного металла Альбом радиографических снимков Документы

| |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Обзор дефектов и контроль качества сварных соединений

Дефекты и контроль качества сварных соединений

Общие сведения и организация контроля

По ГОСТ 15467-79 качество продукции есть совокупность свойств продукции, обусловливающих ее пригодность удовлетворять определенные потребности в соответствии с ее назначением. Качество сварных изделий зависит от соответствия материала техническим условиям, состояния оборудования и оснастки, правильности и уровня отработки технологической документации, соблюдения технологической дисциплины, а также квалификации работающих. Обеспечить высокие технические и эксплуатационные свойства изделий можно только при условии точного выполнения технологических процессов и их стабильности. Особую роль здесь играют различные способы объективного контроля как производственных процессов, так и готовых изделий. При правильной организации технологического процесса контроль должен быть его неотъемлемой частью. Обнаружение дефектов служит сигналом не только к отбраковке продукции, но и оперативной корректировке технологии.

Качество сварных изделий зависит от соответствия материала техническим условиям, состояния оборудования и оснастки, правильности и уровня отработки технологической документации, соблюдения технологической дисциплины, а также квалификации работающих. Обеспечить высокие технические и эксплуатационные свойства изделий можно только при условии точного выполнения технологических процессов и их стабильности. Особую роль здесь играют различные способы объективного контроля как производственных процессов, так и готовых изделий. При правильной организации технологического процесса контроль должен быть его неотъемлемой частью. Обнаружение дефектов служит сигналом не только к отбраковке продукции, но и оперативной корректировке технологии.

Сварные конструкции контролируют на всех этапах их изготовления. Кроме того, систематически проверяют приспособления и оборудование. При предварительном контроле подвергаются проверке основные и вспомогательные материалы, устанавливается их соответствие чертежу и техническим условиям.

После заготовительных работ детали подвергают чаще всего наружному осмотру, т.е. проверяют внешний вид детали, качество поверхности, наличие заусенцев, трещин, забоин и т.п., а также измеряют универсальными и специальными инструментами, шаблонами, с помощью контрольных приспособлений. Особенно тщательно контролируют участки, подвергающиеся сварке. Профиль кромок, подготовленных под сварку плавлением, проверяют специальными шаблонами, а качество подготовки поверхности – с помощью оптических приборов или специальными микрометрами.

Во время сборки и прихватки проверяют расположение деталей друг относительно друга, величину зазоров, расположение и размер прихваток, отсутствие трещин, прожогов и других дефектов в местах прихваток и т.д. Качество сборки и прихватки определяют главным образом наружным осмотром и обмером.

Наиболее ответственным моментом является текущий контроль выполнения сварки. Организация контроля сварочных работ может производиться в двух направлениях: контролируют сами процессы сварки либо полученные изделия.

Контроль процессов позволяет предотвратить появление систематических дефектов и особенно эффективен при автоматизированной сварке (автоматическая и механизированная дуговая, электрошлаковая и др.). Существуют следующие способы контроля сварочных процессов.

Контроль по образцам технологических проб. В этом случае периодически изготовляют образцы соединений из материала той же марки и толщины, что и свариваемое изделие, и подвергают их всесторонней проверке: внешнему осмотру, испытаниям на прочность соединений, просвечиванию рентгеновскими лучами, металлографическому исследованию и т.д. К недостаткам такого способа контроля следует отнести некоторое различие между образцом и изделием, а также возможность изменения сварочных условий с момента изготовления одного образца до момента изготовления следующего.

Контроль с использованием обобщающих параметров, имеющих прямую связь с качеством сварки, например использование дилатометрического эффекта в условиях точечной контактной сварки. Однако в большинстве случаев сварки плавлением трудно или не всегда удается выявить наличие обобщающего параметра, позволяющего достаточно надежно контролировать качество соединений.

Однако в большинстве случаев сварки плавлением трудно или не всегда удается выявить наличие обобщающего параметра, позволяющего достаточно надежно контролировать качество соединений.

Контроль параметров режима сварки. Так как в большинстве случаев определенных обобщающих параметров для процессов сварки плавлением нет, то на практике контролируют параметры, непосредственно определяющие режим сварки. При дуговой сварке такими параметрами в первую очередь являются сила тока, дуговое напряжение, скорость сварки, скорость подачи проволоки и др. Недостаток такого подхода заключается в необходимости контролирования многих параметров, каждый из которых в отдельности не может характеризовать непосредственно уровень качества получаемых соединений.

Контроль изделий производят пооперационно или после окончания изготовления. Последним способом обычно контролируют несложные изделия. Качество выполнения сварки на изделии оценивают по наличию наружных или внутренних дефектов. Развитие физики открыло большие возможности для создания высокоэффективных методов дефектоскопии с высокой разрешающей способностью, позволяющих проверять без разрушения качество сварных соединений в ответственных конструкциях.

Развитие физики открыло большие возможности для создания высокоэффективных методов дефектоскопии с высокой разрешающей способностью, позволяющих проверять без разрушения качество сварных соединений в ответственных конструкциях.

В зависимости от того, нарушается или не нарушается целостность сварного соединения при контроле, различают неразрушающие и разрушающие методы контроля.

Дефекты сварных соединений и причины их возникновения

В процессе образования сварных соединений в металле шва и зоне термического влияния могут возникать различные отклонения от установленных норм и технических требований, приводящие к ухудшению работоспособности сварных конструкций, снижению их эксплуатационной надежности, ухудшению внешнего вида изделия. Такие отклонения называют дефектами. Дефекты сварных соединений различают по причинам возникновения и месту их расположения (наружные и внутренние). В зависимости от причин возникновения их можно разделить на две группы. К первой группе относятся дефекты, связанные с металлургическими и тепловыми явлениями, происходящими в процессе образования, формирования и кристаллизации сварочной ванны и остывания сварного соединения (горячие и холодные трещины в металле шва и околошовной зоне, поры, шлаковые включения, неблагоприятные изменения свойств металла шва и зоны термического влияния).

К первой группе относятся дефекты, связанные с металлургическими и тепловыми явлениями, происходящими в процессе образования, формирования и кристаллизации сварочной ванны и остывания сварного соединения (горячие и холодные трещины в металле шва и околошовной зоне, поры, шлаковые включения, неблагоприятные изменения свойств металла шва и зоны термического влияния).

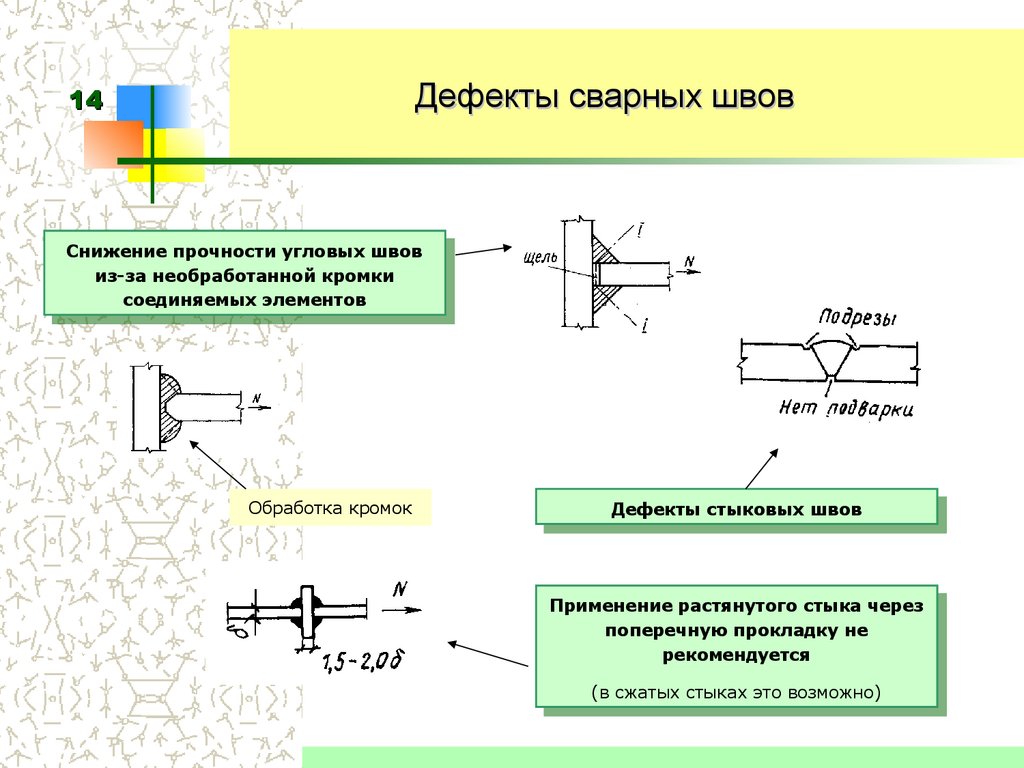

Ко второй группе дефектов, которые называют дефектами формирования швов, относят дефекты, происхождение которых связано в основном с нарушением режима сварки, неправильной подготовкой и сборкой элементов конструкции под сварку, неисправностью оборудования, недостаточной квалификацией сварщика и другими нарушениями технологического процесса. К дефектам этой группы относятся несоответствия швов расчетным размерам, непровары, подрезы, прожоги, наплывы, незаваренные кратеры и др. Виды дефектов приведены на рис. 1. Дефектами формы и размеров сварных швов являются их неполномерность, неравномерные ширина и высота, бугристость, седловины, перетяжки и т. п.

п.

Рисунок 1 – Виды дефектов сварных швов:

а – ослабление шва. б – неравномерность ширины, в – наплыв, г – подрез, с – непровар, с – трещины и поры, ж – внутренние трещины и поры, з – внутренний непровар, и – шлаковые включения

Эти дефекты снижают прочность и ухудшают внешний вид шва. Причины их возникновения при механизированных способах сварки – колебания напряжения в сети, проскальзывание проволоки в подающих роликах, неравномерная скорость сварки из-за люфтов в механизме перемещения сварочного автомата, неправильный угол наклона электрода, протекание жидкого металла в зазоры, их неравномерность по длине стыка и т.п. Дефекты формы и размеров швов косвенно указывают на возможность образования внутренних дефектов в шве.

Наплывы образуются в результате натекания жидкого металла на поверхность холодного основного металла без сплавления с ним. Они могут быть местными – в виде отдельных застывших капель, а также иметь значительную протяженность вдоль шва. Чаще всего наплывы образуются при выполнении горизонтальных сварных швов на вертикальной плоскости. Причины образования наплывов – большой сварочный ток, слишком длинная дуга, неправильный наклон электрода, большой угол наклона изделия при сварке на спуск. При выполнении кольцевых швов наплывы образуются при недостаточном или излишнем смещении электрода с зенита. В местах наплывов часто могут выявляться непровары, трещины и др.

Чаще всего наплывы образуются при выполнении горизонтальных сварных швов на вертикальной плоскости. Причины образования наплывов – большой сварочный ток, слишком длинная дуга, неправильный наклон электрода, большой угол наклона изделия при сварке на спуск. При выполнении кольцевых швов наплывы образуются при недостаточном или излишнем смещении электрода с зенита. В местах наплывов часто могут выявляться непровары, трещины и др.

Подрезы представляют собой продолговатые углубления (канавки), образовавшиеся в основном металле вдоль края шва. Они возникают в результате большого сварочного тока и длинной дуги. Основной причиной подрезов при выполнении угловых швов является смещение электрода в сторону вертикальной стенки. Это вызывает значительный разогрев металла вертикальной стенки и его стекание при оплавлении на горизонтальную стенку. Подрезы приводят к ослаблению сечения сварного соединения и концентрации в нем напряжений, что может явиться причиной разрушения.

Прожоги – это сквозные отверстия в шве, образованные в результате вытекания части металла ванны. Причинами их образования могут быть большой зазор между свариваемыми кромками, недостаточное притупление кромок, чрезмерный сварочный ток, недостаточная скорость сварки. Наиболее часто прожоги образуются при сварке тонкого металла и выполнении первого прохода многослойного шва. Прожоги могут также образовываться в результате недостаточно плотного поджатая сварочной подкладки или флюсовой подушки.

Непроваром называют местное несплавление кромок основного металла или несплавление между собой отдельных валиков при многослойной сварке. Непровары уменьшают сечение шва и вызывают концентрацию напряжений в соединении, что может резко снизить прочность конструкции. Причины образования непроваров – плохая зачистка металла от окалины, ржавчины и загрязнений, малый зазор при сборке, большое притупление, малый угол скоса кромок, недостаточный сварочный ток, большая скорость сварки, смещение электрода от центра стыка. Непровары выше допустимой величины подлежат удалению и последующей заварке.

Непровары выше допустимой величины подлежат удалению и последующей заварке.

Трещины, также как и непровары, являются наиболее опасными дефектами сварных швов. Они могут возникать как в самом шве, так и в околошовной зоне и располагаться вдоль или поперек шва. По своим размерам трещины могут быть макро- и микроскопическими. На образование трещин влияет повышенное содержание углерода, а также примеси серы и фосфора.

Шлаковые включения, представляющие собой вкрапления шлака в шве, образуются в результате плохой зачистки кромок деталей и поверхности сварочной проволоки от оксидов и загрязнений. Они возникают при сварке длинной дугой, недостаточном сварочном токе и чрезмерно большой скорости сварки, а при многослойной сварке — недостаточной зачистке шлаков с предыдущих слоев. Шлаковые включения ослабляют сечение шва и его прочность.

Газовые поры появляются в сварных швах при недостаточной полноте удаления газов при кристаллизации металла шва. Причины пор — повышенное содержание углерода при сварке сталей, загрязнения на кромках, использование влажных флюсов, защитных газов, высокая скорость сварки, неправильный выбор присадочной проволоки. Поры могут располагаться в шве отдельными группами, в виде цепочек или единичных пустот. Иногда они выходят на поверхность шва в виде воронкообразных углублений, образуя так называемые свищи. Поры также ослабляют сечение шва и его прочность, сквозные поры приводят к нарушению герметичности соединений.

Причины пор — повышенное содержание углерода при сварке сталей, загрязнения на кромках, использование влажных флюсов, защитных газов, высокая скорость сварки, неправильный выбор присадочной проволоки. Поры могут располагаться в шве отдельными группами, в виде цепочек или единичных пустот. Иногда они выходят на поверхность шва в виде воронкообразных углублений, образуя так называемые свищи. Поры также ослабляют сечение шва и его прочность, сквозные поры приводят к нарушению герметичности соединений.

Микроструктура шва и зоны термического влияния в значительной степени определяет свойства сварных соединений и характеризует их качество.

К дефектам микроструктуры относят следующие: повышенное содержание оксидов и различных неметаллических включений, микропоры и микротрещины, крупнозернистость, перегрев, пережог металла и др. Перегрев характеризуется чрезмерным укрупнением зерна и огрублением структуры металла. Более опасен пережог – наличие в структуре металла зерен с окисленными границами. Такой металл имеет повышенную хрупкость и не поддаетсяисправлению. Причиной пережога является плохая защита сварочной ванны при сварке, а также сварка на чрезмерно большой силе тока.

Более опасен пережог – наличие в структуре металла зерен с окисленными границами. Такой металл имеет повышенную хрупкость и не поддаетсяисправлению. Причиной пережога является плохая защита сварочной ванны при сварке, а также сварка на чрезмерно большой силе тока.

Методы неразрушающего контроля сварных соединений

К неразрушающим методам контроля качества сварных соединений относят внешний осмотр, контроль на непроницаемость (или герметичность) конструкций, контроль для обнаружения дефектов, выходящих на поверхность, контроль скрытых и внутренних дефектов.

Внешний осмотр и обмеры сварных швов – наиболее простые и широко распространенные способы контроля их качества. Они являются первыми контрольными операциями по приемке готового сварного узла или изделия. Этим видам контроля подвергают все сварные швы независимо от того, как они будут испытаны в дальнейшем.

Внешним осмотром сварных швов выявляют наружные дефекты: непровары, наплывы, подрезы, наружные трещины и поры, смещение свариваемых кромок деталей и т. п. Визуальный осмотр производят как невооруженным глазом, так и с применением лупы с увеличением до 10 раз.

п. Визуальный осмотр производят как невооруженным глазом, так и с применением лупы с увеличением до 10 раз.

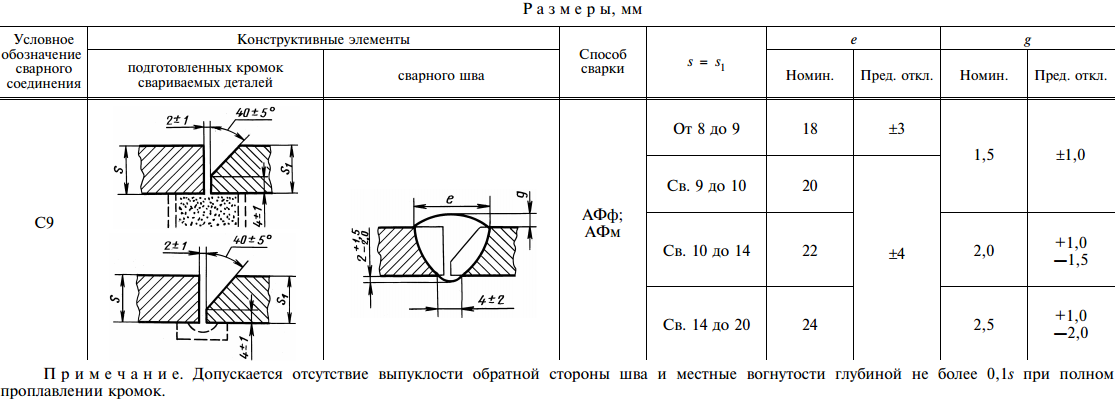

Обмеры сварных швов позволяют судить о качестве сварного соединения: недостаточное сечение шва уменьшает его прочность, слишком большое — увеличивает внутренние напряжения и деформации. Размеры сечения готового шва проверяют по его параметрам в зависимости от типа соединения. У стыкового шва проверяют его ширину, высоту, размер выпуклости со стороны корня шва, в угловом – измеряют катет. Замеренные параметры должны соответствовать ТУ или ГОСТам. Размеры сварных швов контролируют обычно измерительными инструментами или специальными шаблонами.

Внешний осмотр и обмеры сварных швов не дают возможности окончательно судить о качестве сварки. Они устанавливают только внешние дефекты шва и позволяют определить их сомнительные участки, которые могут быть проверены более точными способами.

Контроль непроницаемости сварных швов и соединений. Сварные швы и соединения ряда изделий и сооружений должны отвечать требованиям непроницаемости (герметичности) для различных жидкостей и газов. Учитывая это, во многих сварных конструкциях (емкости, трубопроводы, химическая аппаратура и” т.д.) сварные швы подвергают контролю на непроницаемость. Этот вид контроля производится после окончания монтажа или изготовления конструкции. Дефекты, выявленные внешним осмотром, устраняются до начала испытаний. Непроницаемость сварных швов контролируют следующими методами: капиллярным (керосином), химическим (аммиаком), пузырьковым (воздушным или гидравлическим давлением), вакуумированием или газоэлектрическими течеискателями.

Сварные швы и соединения ряда изделий и сооружений должны отвечать требованиям непроницаемости (герметичности) для различных жидкостей и газов. Учитывая это, во многих сварных конструкциях (емкости, трубопроводы, химическая аппаратура и” т.д.) сварные швы подвергают контролю на непроницаемость. Этот вид контроля производится после окончания монтажа или изготовления конструкции. Дефекты, выявленные внешним осмотром, устраняются до начала испытаний. Непроницаемость сварных швов контролируют следующими методами: капиллярным (керосином), химическим (аммиаком), пузырьковым (воздушным или гидравлическим давлением), вакуумированием или газоэлектрическими течеискателями.

Контроль керосином основан на физическом явлении капиллярности, которое заключается в способности керосина подниматься по капиллярным ходам – сквозным порам и трещинам. В процессе испытания сварные швы покрываются водным раствором мела с той стороны, которая более доступна для осмотра и выявления дефектов. После высушивания окрашенной поверхности с обратной стороны шов обильно смачивают керосином. Неплотности швов выявляют по наличию на меловом покрытии следов проникшего керосина. Появление отдельных пятен указывает на поры и свищи, полос – сквозных трещин и непроваров в шве. Благодаря высокой проникающей способности керосина обнаруживаются дефекты с поперечным размером 0,1 мм и менее.

После высушивания окрашенной поверхности с обратной стороны шов обильно смачивают керосином. Неплотности швов выявляют по наличию на меловом покрытии следов проникшего керосина. Появление отдельных пятен указывает на поры и свищи, полос – сквозных трещин и непроваров в шве. Благодаря высокой проникающей способности керосина обнаруживаются дефекты с поперечным размером 0,1 мм и менее.

Контроль аммиаком основан на изменении окраски некоторых индикаторов (раствор фенолфталеина, азотнокислой ртути) под воздействием щелочей. В качестве контролирующего реагента применяется газ аммиак. При испытании на одну сторону шва укладывают бумажную ленту, смоченную 5%-ным раствором индикатора, а с другой стороны шов обрабатывают смесью аммиака с воздухом. Аммиак, проникая через неплотности сварного шва, окрашивает индикатор в местах залегания дефектов.

Контроль воздушным давлением (сжатым воздухом или другими газами) подвергают сосуды и трубопроводы, работающие под давлением, а также резервуары, цистерны и т. п. Это испытание проводят с целью проверки общей герметичности сварного изделия. Малогабаритные изделия полностью погружают в ванну с водой, после чего в него подают сжатый воздух под давлением, на 10 – 20% превышающим рабочее. Крупногабаритные конструкции после подачи внутреннего давления по сварным швам покрывают пенным индикатором (обычно раствор мыла). О наличии неплотностей в швах судят по появлению пузырьков воздуха. При испытании сжатым воздухом (газами) следует соблюдать правила безопасности.

п. Это испытание проводят с целью проверки общей герметичности сварного изделия. Малогабаритные изделия полностью погружают в ванну с водой, после чего в него подают сжатый воздух под давлением, на 10 – 20% превышающим рабочее. Крупногабаритные конструкции после подачи внутреннего давления по сварным швам покрывают пенным индикатором (обычно раствор мыла). О наличии неплотностей в швах судят по появлению пузырьков воздуха. При испытании сжатым воздухом (газами) следует соблюдать правила безопасности.

Контроль гидравлическим давлением применяют при проверке прочности и плотности различных сосудов, котлов, паро-, водо- и газопроводов и других сварных конструкций, работающих под избыточным давлением. Перед испытанием сварное изделие полностью герметизируют водонепроницаемыми заглушками. Сварные швы с наружной поверхности тщательно просушивают обдувом воздухом. Затем изделие заполняют водой под избыточным давлением, в 1,5 – 2 раза превышающим рабочее, и выдерживают в течение заданного времени. Дефектные места определяют по проявлению течи, капель или увлажнению поверхности швов.

Дефектные места определяют по проявлению течи, капель или увлажнению поверхности швов.

Вакуумному контролю подвергают сварные швы, которые невозможно испытать керосином, воздухом или водой и доступ к которым возможен только с одной стороны. Его широко применяют при проверке сварных швов днищ резервуаров, газгольдеров и других листовых конструкций. Сущность метода заключается в создании вакуума на одной стороне контролируемого участка сварного шва и регистрации на этой же стороне шва проникновения воздуха через имеющиеся неплотности. Контроль ведется с помощью переносной вакуум-камеры, которую устанавливают на наиболее доступную сторону сварного соединения , предварительно смоченную мыльным раствором (рис. 2).

Рисунок 2 – Вакуумный контроль шва: 1 – вакуумметр, 2 – резиновое уплотнение, 3 – мыльный раствор, 4 – камера.

В зависимости от формы контролируемого изделия и типа соединения могут применяться плоские, угловые и сферические вакуум-камеры. Для создания вакуума в них применяют специальные вакуум-насосы.

Для создания вакуума в них применяют специальные вакуум-насосы.

Люминесцентный контроль и контроль методом красок, называемый также капиллярной дефектоскопией, проводят с помощью специальных жидкостей, которые наносят на контролируемую поверхность изделия. Эти жидкости, обладающие большой смачивающей способностью, проникают в мельчайшие поверхностные дефекты – трещины, поры, непровары. Люминесцентный контроль основан на свойстве некоторых веществ светиться под действием ультрафиолетового облучения. Перед контролем поверхности шва и околошовной зоны очищают от шлака и загрязнений, на них наносят слой проникающей жидкости, которая затем удаляется, а изделие просушивается. Для обнаружения дефектов поверхность облучают ультрафиолетовым излучением – в местах дефектов следы жидкости обнаруживаются по свечению.

Контроль методом красок заключается в том, что на очищенную поверхность сварного соединения наносится смачивающая жидкость, которая под действием капиллярных сил проникает в полость дефектов. После ее удаления на поверхность шва наносится белая краска. Выступающие следы жидкости обозначают места расположения дефектов.

После ее удаления на поверхность шва наносится белая краска. Выступающие следы жидкости обозначают места расположения дефектов.

Контроль газоэлектрическими течеискателям и применяют для испытания ответственных сварных конструкций, так как такие течеискатели достаточно сложны и дорогостоящи. В качестве газа-индикатора в них используется гелий. Обладая высокой проникающей способностью, он способен проходить через мельчайшие несплошности в металле и регистрируется течеискателем. В процессе контроля сварной шов обдувают или внутренний объем изделия заполняют смесью газа-индикатора с воздухом. Проникающий через неплотности газ улавливается щупом и анализируется в течеискателе.

Для обнаружения скрытых внутренних дефектов применяют следующие методы контроля.

Магнитные методы контроля основаны на обнаружении полей магнитного рассеяния, образующихся в местах дефектов при намагничивании контролируемых изделий. Изделие намагничивают, замыкая им сердечник электромагнита или помещая внутрь соленоида. Требуемый магнитный поток можно создать и пропусканием тока по виткам (3 – 6 витков) сварочного провода, наматываемого на контролируемую деталь. В зависимости от способа обнаружения потоков рассеяния различают следующие методы магнитного контроля: метод магнитного порошка, индукционный и магнитографический. При методе магнитного порошка на поверхность намагниченного соединения наносят магнитный порошок (окалина, железные опилки) в сухом виде (сухой способ) или суспензию магнитного порошка в жидкости (керосин, мыльный раствор, вода – мокрый способ). Над местом расположения дефекта создадутся скопления порошка в виде правильно ориентированного магнитного спектра. Для облегчения подвижности порошка изделие слегка обстукивают. С помощью магнитного порошка выявляют трещины, невидимые невооруженным глазом, внутренние трещины на глубине не более 15 мм, расслоение металла, а также крупные поры, раковины и шлаковые включения на глубине не более 3 – 5 мм. При индукционном методе магнитный поток в изделии наводят электромагнитом переменного тока.

Требуемый магнитный поток можно создать и пропусканием тока по виткам (3 – 6 витков) сварочного провода, наматываемого на контролируемую деталь. В зависимости от способа обнаружения потоков рассеяния различают следующие методы магнитного контроля: метод магнитного порошка, индукционный и магнитографический. При методе магнитного порошка на поверхность намагниченного соединения наносят магнитный порошок (окалина, железные опилки) в сухом виде (сухой способ) или суспензию магнитного порошка в жидкости (керосин, мыльный раствор, вода – мокрый способ). Над местом расположения дефекта создадутся скопления порошка в виде правильно ориентированного магнитного спектра. Для облегчения подвижности порошка изделие слегка обстукивают. С помощью магнитного порошка выявляют трещины, невидимые невооруженным глазом, внутренние трещины на глубине не более 15 мм, расслоение металла, а также крупные поры, раковины и шлаковые включения на глубине не более 3 – 5 мм. При индукционном методе магнитный поток в изделии наводят электромагнитом переменного тока. Дефекты обнаруживают с помощью искателя, в катушке которого под воздействием поля рассеяния индуцируется ЭДС, вызывающая оптический или звуковой сигнал на индикаторе. При магнитографическом методе (рис. 3) поле рассеяния фиксируется на эластичной магнитной ленте, плотно прижатой к поверхности соединения. Запись воспроизводится на магнитографическом дефектоскопе. В результате сравнения контролируемого соединения с эталоном делается вывод о качестве соединения.

Дефекты обнаруживают с помощью искателя, в катушке которого под воздействием поля рассеяния индуцируется ЭДС, вызывающая оптический или звуковой сигнал на индикаторе. При магнитографическом методе (рис. 3) поле рассеяния фиксируется на эластичной магнитной ленте, плотно прижатой к поверхности соединения. Запись воспроизводится на магнитографическом дефектоскопе. В результате сравнения контролируемого соединения с эталоном делается вывод о качестве соединения.

Рисунок 3 – Магнитная запись дефектов на ленту: 1 – подвижный электромагнит, 2 – дефект шва, 3 – магнитная лента.

Радиационные методы контроля являются надежным и широко распространенными методами контроля, основанными на способности рентгеновского и гамма-излучения проникать через металл. Выявление дефектов при радиационных методах основано на разном поглощении рентгеновского или гамма-излучения участками металла с дефектами и без них. Сварные соединения просвечивают специальными аппаратами. С одной стороны шва на некотором расстоянии от него помещают источник излучения, с противоположной стороны плотно прижимают кассету с чувствительной фотопленкой (рис. 4). При просвечивании лучи проходят через сварное соединение и облучают пленку. В местах, где имеются поры, шлаковые включения, непровары, крупные трещины, на пленке образуются темные пятна. Вид и размеры дефектов определяют сравнением пленки с эталонными снимками. Источниками рентгеновского излучения служат специальные аппараты (РУП-150-1, РУП-120-5-1 и др.).

С одной стороны шва на некотором расстоянии от него помещают источник излучения, с противоположной стороны плотно прижимают кассету с чувствительной фотопленкой (рис. 4). При просвечивании лучи проходят через сварное соединение и облучают пленку. В местах, где имеются поры, шлаковые включения, непровары, крупные трещины, на пленке образуются темные пятна. Вид и размеры дефектов определяют сравнением пленки с эталонными снимками. Источниками рентгеновского излучения служат специальные аппараты (РУП-150-1, РУП-120-5-1 и др.).

Рисунок 4 – Схема радиационного просвечивания швов: а – рентгеновское, б – гамма-излучением: 1 – источник излучения, 2 – изделие, 3 – чувствительная пленка

Рентгенопросвечиванием целесообразно выявлять дефекты в деталях толщиной до 60 мм. Наряду с рентгенографированием (экспозицией на пленку) применяют и рентгеноскопию, т.е. получение сигнала о дефектах при просвечивании металла на экран с флуоресцирующим покрытием. Имеющиеся дефекты в этом случае рассматривают на экране. Такой способ можно сочетать с телевизионными устройствами и контроль вести на расстоянии.

Имеющиеся дефекты в этом случае рассматривают на экране. Такой способ можно сочетать с телевизионными устройствами и контроль вести на расстоянии.

При просвечивании сварных соединений гамма-излучением источником излучения служат радиоактивные изотопы: кобальт-60, тулий-170, иридий-192 и др. Ампула с радиоактивным изотопом помещается в свинцовый контейнер. Технология выполнения просвечивания подобна рентгеновскому просвечиванию. Гамма-излучение отличается от рентгеновского большей жесткостью и меньшей длиной волны, поэтому оно может проникать в металл на большую глубину. Оно позволяет просвечивать металл толщиной до 300 мм. Недостатками просвечивания гамма-излучением по сравнению с рентгеновским являются меньшая чувствительность при просвечивании тонкого металла (менее 50 мм), невозможность регулирования интенсивности излучения, большая опасность гамма-излучения при неосторожном обращении с гамма-аппаратами.

Ультразвуковой контроль основан на способности ультразвуковых волн проникать в металл на большую глубину и отражаться от находящихся в нем дефектных участков. В процессе контроля пучок ультразвуковых колебаний от вибрирующей пластинки-щупа (пьезокристалла) вводится в контролируемый шов. При встрече с дефектным участком ультразвуковая волна отражается от него и улавливается другой пластинкой-щупом, которая преобразует ультразвуковые колебания в электрический сигнал (рис. 5).

В процессе контроля пучок ультразвуковых колебаний от вибрирующей пластинки-щупа (пьезокристалла) вводится в контролируемый шов. При встрече с дефектным участком ультразвуковая волна отражается от него и улавливается другой пластинкой-щупом, которая преобразует ультразвуковые колебания в электрический сигнал (рис. 5).

Рисунок 5 – Ультразвуковой контроль швов: 1 – генератор УЗК, 2 – щуп, 3 – усилитель, 4 – экран.

Эти колебания после их усиления подаются на экран электронно-лучевой трубки дефектоскопа, которые свидетельствуют о наличии дефектов. По характеру импульсов судят о протяженности дефектов и глубине их залегания. Ультразвуковой контроль можно проводить при одностороннем доступе к сварному шву без снятия усиления и предварительной обработки поверхности шва.

Ультразвуковой контроль имеет следующие преимущества: высокая чувствительность (1 – 2%), позволяющая обнаруживать, измерять и определять местонахождение дефектов площадью 1 – 2 мм2; большая проникающая способность ультразвуковых волн, позволяющая контролировать детали большой толщины; возможность контроля сварных соединений с односторонним подходом; высокая производительность и отсутствие громоздкого оборудования. Существенным недостатком ультразвукового контроля является сложность установления вида дефекта. Этот метод применяют и как основной вид контроля, и как предварительный с последующим просвечиванием сварных соединений рентгеновским или гамма-излучением.

Существенным недостатком ультразвукового контроля является сложность установления вида дефекта. Этот метод применяют и как основной вид контроля, и как предварительный с последующим просвечиванием сварных соединений рентгеновским или гамма-излучением.

Методы контроля с разрушением сварных соединений

К этим методам контроля качества сварных соединений относятся механические испытания, металлографические исследования, специальные испытания с целью получения характеристик сварных соединений. Эти испытания проводят на сварных образцах, вырезаемых из изделия или из специально сваренных контрольных соединений – технологических проб, выполненных в соответствии с требованиями и технологией на сварку изделия в условиях, соответствующих сварке изделия.

Целью испытаний является: оценка прочности и надежности сварных соединений и конструкций; оценка качества основного и присадочного металла; оценка правильности выбранной технологии; оценка квалификации сварщиков.

Свойства сварного соединения сопоставляют со свойствами основного металла. Результаты считаются неудовлетворительными, если они не соответствуют заданному уровню.

Механические испытания проводятся по ГОСТ 6996-66, предусматривающему следующие виды испытаний сварных соединений и металла шва: испытание сварного соединения в целом и металла разных его участков (наплавленного металла, зоны термического влияния, основного металла) на статическое растяжение, статистический изгиб, ударный изгиб, стойкость против старения, измерение твердости.

Контрольные образцы для механических испытаний выполняют определенных размеров и формы.

Испытаниями на статическое .растяжение определяют прочность сварных соединений. Испытаниями на статический изгиб определяют пластичность соединения по величине угла изгиба до образования первой трещины в растянутой зоне. Испытания на статический изгиб проводят на образцах с продольными и поперечными швами со снятым усилением шва заподлицо с основным металлом. Испытаниями на ударный изгиб, а также разрыв определяют ударную вязкость сварного соединения. По результатам определения твердости судят о структурных изменениях и степени подкалки металла при охлаждении после сварки.

Испытаниями на ударный изгиб, а также разрыв определяют ударную вязкость сварного соединения. По результатам определения твердости судят о структурных изменениях и степени подкалки металла при охлаждении после сварки.

Основной задачей металлографических исследований являются установление структуры металла и качества сварного соединения, выявление наличия и характера дефектов. Металлографические исследования включают в себя макро- и микроструктурный методы анализа металлов.

При макроструктурном методе изучают макрошлифы и изломы металла невооруженным глазом или с помощью лупы. Макроисследование позволяет определить характер и расположение видимых дефектов в разных зонах сварных соединений.

При микроструктурном анализе исследуется структура металла при увеличении в 50 – 2000 раз с помощью оптических микроскопов. Микроисследование позволяет установить качество металла, в том числе обнаружить пережог металла, наличие оксидов, засоренность металла шва неметаллическими включениями, величину зерен металла, изменение состава его, микроскопические трещины, поры и некоторые другие дефекты структуры. Методикаизготовления шлифов для металлографических исследований заключается в вырезке образцов из сварных соединений, шлифовке, полировке и травлении поверхности металла специальными травителями. Металлографические исследования дополняются измерением твердости и при необходимости химическим анализом металла сварных соединений. Специальные испытания проводят с целью получения характеристик сварных соединений, учитывающих условия эксплуатации сварных конструкций: определение коррозионной стойкости для конструкций, работающих в различных агрессивных средах; усталостной прочности при циклических нагружениях; ползучести при эксплуатации в условиях повышенных температур и др.

Методикаизготовления шлифов для металлографических исследований заключается в вырезке образцов из сварных соединений, шлифовке, полировке и травлении поверхности металла специальными травителями. Металлографические исследования дополняются измерением твердости и при необходимости химическим анализом металла сварных соединений. Специальные испытания проводят с целью получения характеристик сварных соединений, учитывающих условия эксплуатации сварных конструкций: определение коррозионной стойкости для конструкций, работающих в различных агрессивных средах; усталостной прочности при циклических нагружениях; ползучести при эксплуатации в условиях повышенных температур и др.

Применяют также и методы контроля с разрушением изделия. В ходе таких испытаний устанавливают способность конструкций выдерживать заданные расчетные нагрузки и определяют разрушающие нагружения, т.е. фактический запас прочности. При испытаниях изделий с разрушением схема нагружения их должна соответствовать условиям работы изделия при эксплуатации. Число изделий, подвергающихся испытаниям с разрушением, устанавливается техническими условиями и зависит от степени их ответственности, системы организации производства и технологической отработанности конструкции.

Число изделий, подвергающихся испытаниям с разрушением, устанавливается техническими условиями и зависит от степени их ответственности, системы организации производства и технологической отработанности конструкции.

Другие статьи:

- Возможности современных источников серии S-XT

- Технология сварки чугуна

- Технология сварки MIG/MAG

|

Минимальная ширина сварного шва по РД 26-18-8-89 – Технологии и документации

#1 Zepish

Отправлено 08 January 2015 08:31

Здравствуйте, у меня такой вопрос: есть руководящий документ для приварки люков, штуцерв и муфт(РД 26-18-8-89) там задана ширина сварных швов “значение, не более”. Таким образом указана максимальная ширина сварного шва, а какова минимальная ширина шва? Как определить?

Таким образом указана максимальная ширина сварного шва, а какова минимальная ширина шва? Как определить?

- Наверх

- Вставить ник

#2 ЛехаКолыма

Отправлено 08 January 2015 11:26

Добрый день размеры швов у нас определяет гост

- Наверх

- Вставить ник

#3 АВН

Отправлено 08 January 2015 13:33

Zepish, l или g , в каком ГОСТе?

Сообщение отредактировал АВН: 08 January 2015 13:35

- Наверх

- Вставить ник

#4 Zepish

Отправлено 09 January 2015 07:06

Zepish, l или g , в каком ГОСТе?

АВН, в РД 26-18-8-89(привариваем штуцера к корпусу аппарата), к примеру взять У12 исп. 2 , для толщины 8-10 указана ширина 20,не более.Возник вопрос , а какая допускается минимальная ширина шва?

2 , для толщины 8-10 указана ширина 20,не более.Возник вопрос , а какая допускается минимальная ширина шва?

Сообщение отредактировал Миротворец: 17 January 2015 12:35

- Наверх

- Вставить ник

#5 Zepish

Отправлено 09 January 2015 07:19

А для толщины 12-14 согласно того же РД 26-18-8-89 для У12 исп.2 ширина 24, не более. Для стенки толщиной 12 мм допустима ли минимальная ширина 17-18мм. Как определяется этот минимум.

- Наверх

- Вставить ник

#6 штурман 001

Отправлено 09 January 2015 08:31

Zepish,влез. Это я про себя Знаний нет, по интуиции. Если минимальная ширина не регламентируется РД 26-18-8-89 (или ГОСТ)зачем варить больше? При самом минимальном шве обеспечивающем качественное соединение – все герметично,нет разрушения места сварки , нет вопросов к Вам и у Вас

Это я про себя Знаний нет, по интуиции. Если минимальная ширина не регламентируется РД 26-18-8-89 (или ГОСТ)зачем варить больше? При самом минимальном шве обеспечивающем качественное соединение – все герметично,нет разрушения места сварки , нет вопросов к Вам и у Вас

Сообщение отредактировал штурман 001: 09 January 2015 09:01

- Наверх

- Вставить ник

#7 G_Kar

Отправлено 09 January 2015 09:00

Минимальная ширина шва определяется разделкой. Заполнили разделку – вот вам и минимальная ширина.

Мои работы в инстаграм: @MOV_engineering

Тел./Вацап.:+7-999-62O-1O-3O

- Наверх

- Вставить ник

#8 Zepish

Отправлено 09 January 2015 09:17

штурман 001, во избежании претензий от заказчиков/проверяющих возник данный вопрос. Со стороны логики : перекрываем разделку на 2-3 мм в сторону и нормально. Вроде все хорошо, условие “не более” соблюдено, но для чего такие большие максимальные значения непонятно,вот и возник вопрос какой же минимум тогда допускается ?

Со стороны логики : перекрываем разделку на 2-3 мм в сторону и нормально. Вроде все хорошо, условие “не более” соблюдено, но для чего такие большие максимальные значения непонятно,вот и возник вопрос какой же минимум тогда допускается ?

G_Kar, все логично конечно , лишь бы не было претензий))

- Наверх

- Вставить ник

#9 Васо_29

Отправлено 09 January 2015 09:58

на счёт разделки можно и поспорить…это смотря какими сварочными мат-ми варено…если аустенит- то не факт, что 2-3мм перекрой разделки, т.к. аустенитные св. мат-лы по прочностным характеристикам уступают ферритным.

Если речь идёт о валиках, а не швах, то 2-3 диаметра электрода…это минимум, ну и заодно максимум!