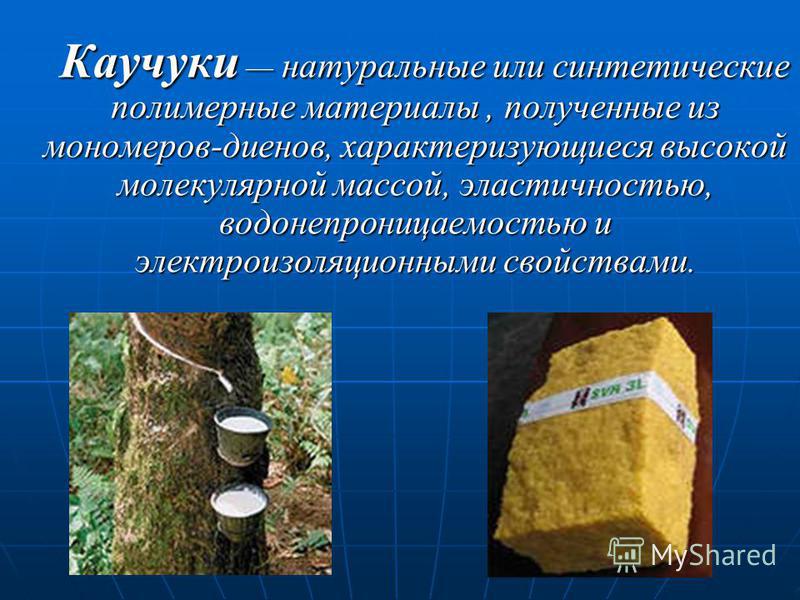

Каучук искусственный это: Синтетический каучук – Что такое Синтетический каучук?

alexxlab | 27.05.2023 | 0 | Разное

«Сделано в России: Синтетический каучук»

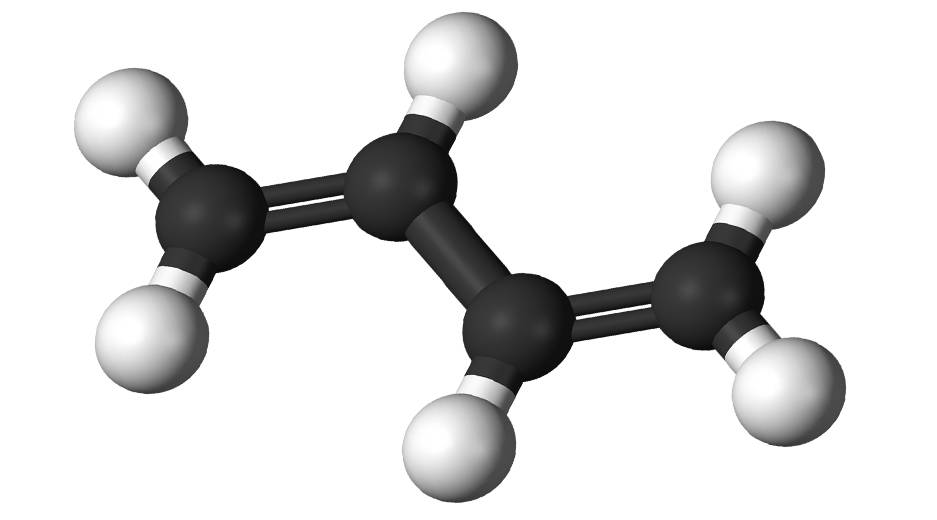

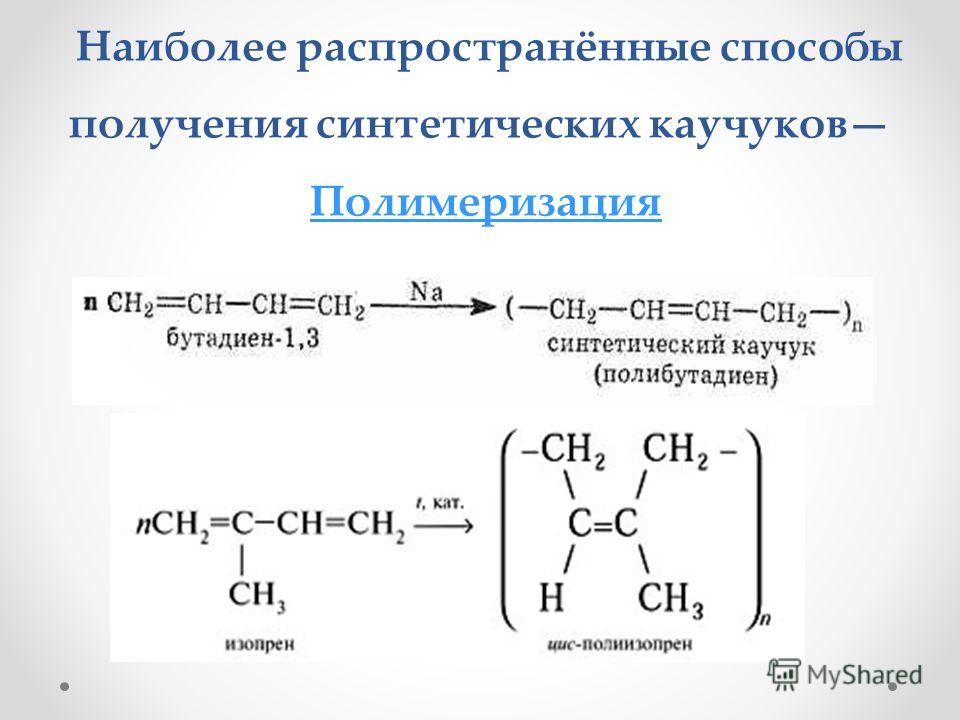

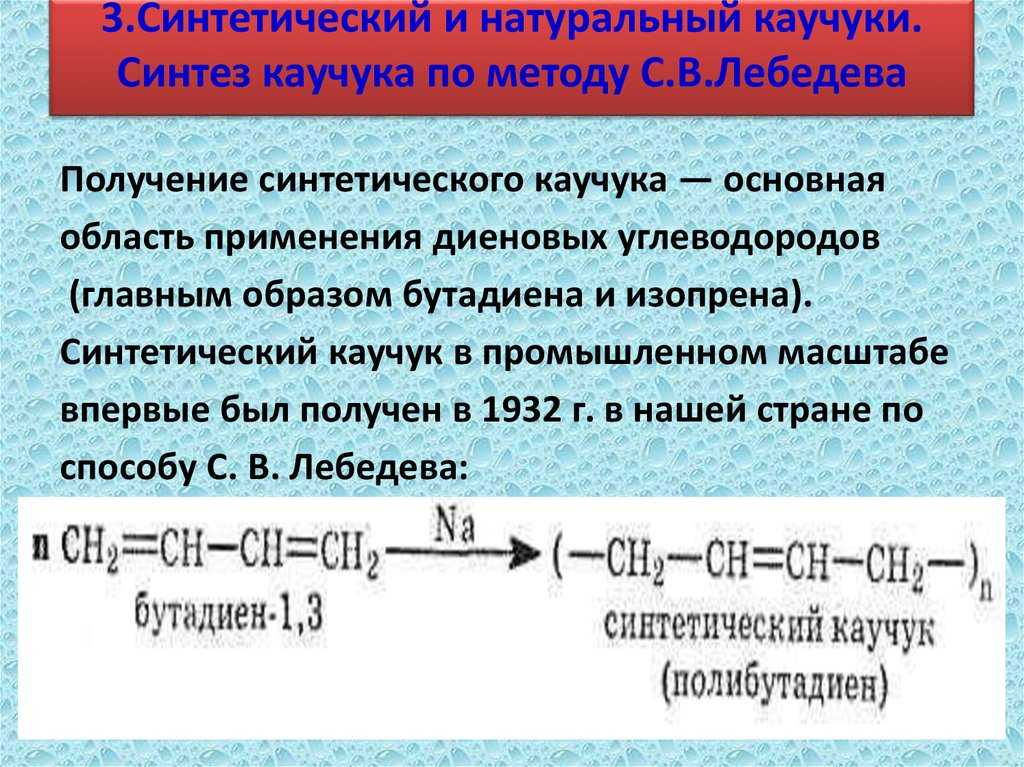

Стремясь найти способ производства искусственного каучука, С.В. Лебедев интуитивно пошел по пути подражания природе. Он изучая образцы природного каучука и пришел к выводу, что каучук — это полимер диенового углерода. В связи с этим для получения искусственного каучука он решил воспользоваться углеводородом из диеновой группы.

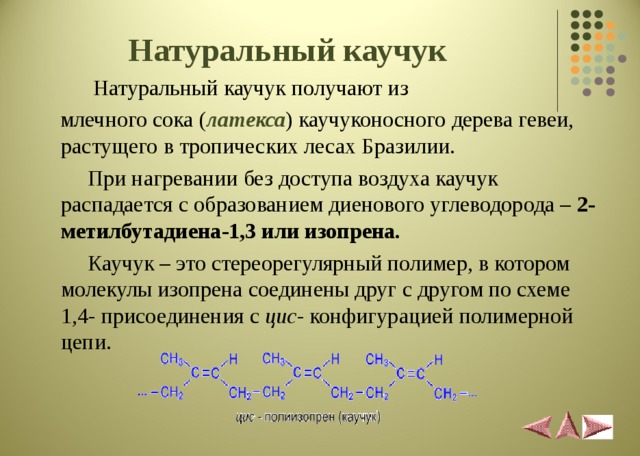

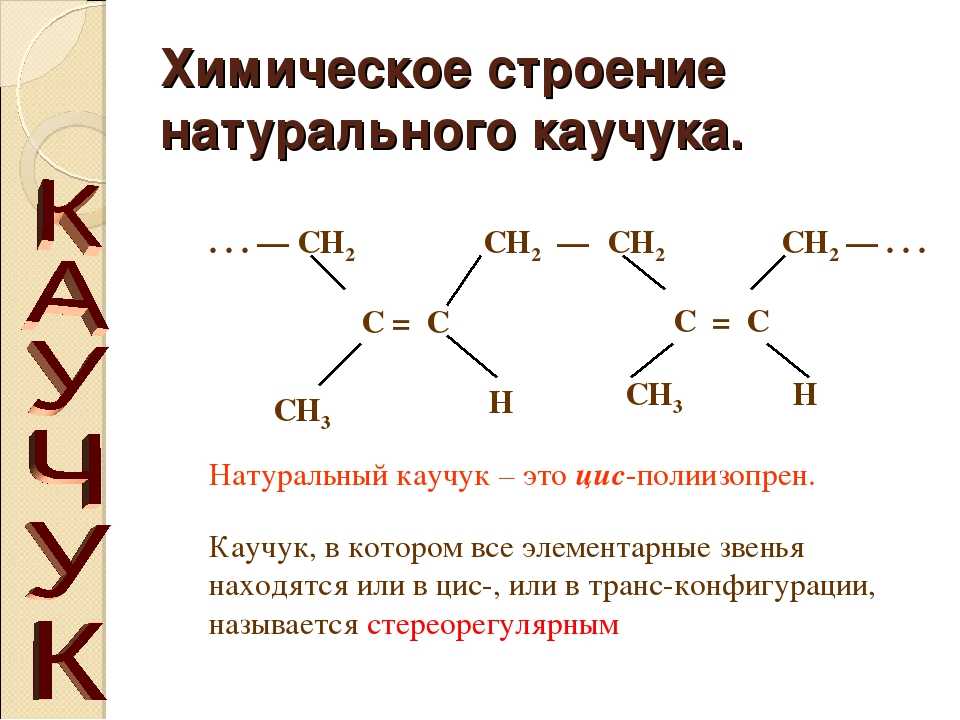

И все же искусственный каучук уступал натуральному по одной из

важнейших характеристик — эластичности. При изучении

пространственной структуры натурального каучука выяснилось, что

он имеет стереорегулярное строение: группы СН2 в макромолекулах

каучука держатся не хаотично, а по единую сторону двойной связи в

каждой цепи. Такое расположение и придает молекулам структуру,

обеспечивающую эластичность материала. Чтобы улучшить качество

каучука, С.В. Лебедев применил способ вулканизации, т.е. добавив

в каучук серу, подверг смесь нагреванию. В результате каучук стал

более мягким и приобрел пористую структуру.

Разработчик: Лебедев Сергей Васильевич

В настоящее время удалось получить катализаторы, которых не существовало при Лебедеве, и свойства каучука значительно улучшились. Решая проблему получения более дешевого и доступного каучука, С. В. Лебедев пришел к выводу, что для производства синтетического каучука следует использовать другое сырье. Ведь исходным веществом для производства бутадиена, из которого вырабатывался каучук, служил обычный этиловый спирт — этанол, образующийся в процессе брожения из зерновых культур и картофеля. Такой способ производства каучука обходился дорого. Поэтому С.В. Лебедев разрабатывал способ получения каучука из продуктов переработки нефти. В результате он получил жидкость молочно-белого цвета, столь же насыщенного, как и цвет древесного каучука.

В отличие от естественного каучука, который постепенно становится

густым, искусственный каучук нуждается в загустителях. Поэтому

С.В. Лебедев замешивал в один контейнер с белой жидкостью кислоту

и соляной раствор.

Первой страной, наладившей масштабное производство синтетического каучука, стал СССР.

В 1931 году был построен опытный завод в Ленинграде. 7 июля 1932 года был запущен первый промышленный завод по производству синтетического каучука — ярославский СК-1; в этот день была получена первая в мире промышленная партия синтетического (натрий-бутадиенового) каучука.

В 1932 году в СССР строились три крупных завода по производству синтетического каучука: СК-1 в Ярославле, СК-2 в Воронеже (запущен осенью 1932 года) и СК-3 в Ефремове (запущен в 1933 году).

В 1932 году начал производить синтетический каучук завод «Красный

Треугольник».

В 1961 на Куйбышевском заводе СК (ныне Тольяттикаучук) впервые в промышленном масштабе получили дивинил-альфа-метилстирольный каучук. Здесь его стали делать по новой технологии – не из пищевого сырья, а из нефтехимических продуктов.

В 1964 году на заводе впервые в мире в промышленном масштабе получили изопреновый каучук, аналогичный натуральному каучуку.

В 1982 году в Тольятти стали выпускать новую для страны марку – бутилкаучук.

КАКОЙ КАУЧУК САМЫЙ ЛУЧШИЙ?

ИСКУССТВЕННЫЙ КАУЧУК

Имический синтез открывает для нас широкие возможности. Ведь различными комбинациями простых веществ можно получить практически бесконечное число сложных соединений с различными свойствами. Если природа даёт нам продукты с одними и теми же свойствами, то исследователь может получить не только такие же продукты, но и много других, со свойствами заранее задан – кыми, нужными для практики. Это можно видеть на примере получения искусственного каучука.

Теперь промышленность производит много разных каучуков.

Часто можно слышать вопрос: какой каучук лучше — натуральный или синтетический? В настоящее время на это не так просто ответить. По ряду свойств натуральный каучук превосходит синтетический; по многим свойствам синтетические каучуки лучше, чем натуральный.

Натуральный каучук отличается прочностью и высокой эластичностью, но по стойкости к действию растворителей, по сопротивлению истиранию, по газонепроницаемости он значительно уступает многим синтетическим каучукам.

Морозостойкость натурального каучука пока ещё более высока: изделия из него сохраняют эластические свойства при температуре до минус 70 градусов. Однако нет сомнений в том, что в будущем будет получен такой же морозостойкий искусственный каучук.

Уже в настоящее время подавляющее большинство резиновых изделий самого разнообразного назначения изготавливается из искусственных каучуков. Количество этих изделий с каждым днём увеличивается. Лучшие сорта натурального каучука часто уже не в состоянии заменить специальные виды искусственного каучука.

Лучшие сорта натурального каучука часто уже не в состоянии заменить специальные виды искусственного каучука.

Около 80 процентов всего каучука идёт на изготовление всевозможных шин. Поэтому прежде всего нужно было испытать искусственный каучук в шинах. С этой целью в 1933 году, на заре развития промышленности искусственного каучука, был устроен специальный автомобильный пробег Москва — пустыня Кара-Кум — Москва. На протяжении десятков тысяч километров в тяжёлых дорожных условиях соревновались между собою автошины из натурального и искусственного каучука. Юный искусственный каучук с честью выдержал испытание.

Шины из натрий-дивинилового каучука показали износ в 64 грамма на 100 километров пути, тогда как шины из заморского натурального каучука дали износ 89 граммов, а шины из отечественного каучуконоса кок-сагыза — 84 грамма.

Так каракумский пробег на практике подтвердил отличные свойства автомобильных шин из искусственного каучука.

Стойкость натрий-дивинилового синтетического каучука к истиранию в условиях высоких температур, развивающихся в автомобильных покрышках при их эксплоа – тации, оказалась значительно выше, чем у натурального каучука. Отдельные шины из синтетического каучука при других испытаниях выдерживали до 100 000 километров пробега.

Отдельные шины из синтетического каучука при других испытаниях выдерживали до 100 000 километров пробега.

Не надо забывать, что промышленность синтетического каучука по существу только начала развиваться. Искусственному каучуку всего лишь 20 лет. Впереди ещё много работы и несомненно блестящие достижения.

Сегодня искусственный каучук не лучше и не хуже натурального каучука: он дополняет его.

«Всякая новая форма синтетическою каучука, — писал академик С. В. Лебедев, — приносит с собою новый комплекс свойств, которых нет ни у природного каучука, ни у других синтетических каучуков». Свойства каждого из каучуков определяют и области его применения.

Существуют так называемые универсальные каучуки, из которых может быть изготовлено большинство резиновых изделий. К таким каучукам относятся каучук из гевеи, натрий-дивиниловый и дивинил-стирольный каучуки. Кроме того, имеется целый ряд каучуков и каучукоподобных продуктов, которые применяются для специальных целей. Таковы, например, дивинил-нитрильный каучук, полиизобутилен, бутил-каучук, тиоколы, силиконы и др. Каждый из этих продуктов во многом отличается от натурального каучука.

Таковы, например, дивинил-нитрильный каучук, полиизобутилен, бутил-каучук, тиоколы, силиконы и др. Каждый из этих продуктов во многом отличается от натурального каучука.

Каковы же эти отличия?

Каучук полиизобутилен (продукт полимеризации непредельного углеводорода изобутилена) не изменяется со временем, то-есть не «стареет», как натуральный каучук. Кроме того, он плохо проводит электрический ток и отличается стойкостью по отношению к действию различных кислот, щёлочей, окислителей и др. Эти ценные свойства полиизобутилена используются в ряде специальных изделий. Из полиизобутилена, нанесённого на ткань, можно, например, изготовить защитный костюм, который может противостоять действию самых сильных кислот, разрушающих обычный каучук. Полиизобутилен широко применяется в химической промышленности для обкладки различных сосудов, труб, рукавов и т. д. Однако полиизобутилен имеет недостаток: при нагревании он становится липким, а затем начинает течь.

Смесь изобутилена с небольшим количеством (2—3 процента) изопрена или дивинила даёт после полимеризации в эмульсии так называемый бутил-каучук, по свойствам лучший, чем полимер чистого изобутилена.

Бутил-каучук способен вулканизоваться; поэтому изделия из него, обладая всеми достоинствами изделий из полиизобутилена, не имеют их недостатков — липкости и текучести при повышенных температурах. Вулканизованные смеси из бутил-каучука прочны и не липки. Бутил – каучук применяется для изготовления автомобильных камер, шлангов, транспортёрных лент, для изоляции кабелей, обкладки резервуаров и т. д.

Особой группой стоят многочисленные сложные по составу синтетические продукты — т и о к о л ы, по свойствам напоминающие каучук и отличающиеся исключительной стойкостью к действию растворителей: бензина, масел и др. Из них с успехом готовят кабели, шланги и другие изделия, соприкасающиеся при работе с маслами и углеводородами.

При совместной полимеризации дивинила и нитрила акриловой кислоты (СН2 = СНСМ) получаются д и в и – н и л-н итрильные каучуки. Выдающимся свойством этих каучуков является их маслоупорность. Образцы из этих каучуков можно неделями выдерживать в маслах и некоторых растворителях, и они почти не набухают.

Каучук из угля и извести — хлоропреновый каучук, так же как и дивинил-нитрильный, исключительно стоек к действию масел и других веществ. Этот каучук не горюч, клеек, эластичен. Он применяется часто в тех случаях, когда натуральный каучук не даёт хороших результатов.

Электрические кабели, оболочки аэростатов, различные маслостойкие и теплостойкие изделия, защитная одежда, обкладка химических аппаратов и многие другие специальные резиновые изделия с успехом изготовляются из хлоропренового каучука.

Большой интерес представляют силиконы — каучукоподобные материалы, получающиеся из кремния и некоторых производных углеводородов. Силиконы по своему химическому составу мало схожи с натуральным каучуком, но могут давать резиноподобные смеои и изделия. Они исключительно ценны своей стойкостью к высоким температурам. При нагревании до 200—300 градусов лучшие резиновые изделия из натурального и искусственных каучуков приходят в полную негодность, изделия же из силиконов сохраняют свою эластичность и ра ботоспособность.

В настоящее время известно уже несколько десятков различных каучукоподобных материалов, различных и по составу, и по свойствам.

Исследователи, удовлетворяя запросы практики, со временем получат искусственные каучуки, обладающие одновременно и эластичностью, и морозостойкостью, и бензостойкостью, и другими ценнейшими свойствами. Совершенно прав был академик Лебедев, говоря: «Синтез каучуков — источник бесконечного многообразия. Теория не кладёт границ этому многообразию. А так как каждый новый каучук является носителем своей оригинальной шкалы свойств, то резиновая промышленность, пользуясь наряду с натуральными также и синтетическими каучуками, получит недостающую сейчас свободу в выборе нужных свойств…».

А так как каждый новый каучук является носителем своей оригинальной шкалы свойств, то резиновая промышленность, пользуясь наряду с натуральными также и синтетическими каучуками, получит недостающую сейчас свободу в выборе нужных свойств…».

В результате напряжённой повседневной работы исследователей качество каучука непрерывно улучшается, количество разновидностей его увеличивается.

Не нужно забывать и ещё одно крупное преимущество синтетического каучука. Каучук искусственным путём производится в сотни и тысячи раз быстрее, чем образуется в природных условиях: ни климат, ни почва, ни урожайность не могут влиять на выработку искусственного каучука. Синтетический каучук постепенно вытесняет натуральный каучук.

Будущее, несомненно, принадлежит искусственному каучуку, точнее — целому ряду каучуков с их разнообразными свойствами.

Оы познакомились с одним из величайших достижений Химического синтеза — получением искусственного каучука. Многие иностранные учёные не верили, что эта крупнейшая научно-техническая проблема может быть разрешена. Немецкий химик Готлиб в …

Немецкий химик Готлиб в …

Течение двух последних десятилетий стали применять особый вид полимеризации углеводородов — полимеризацию в эмульсиях. Если сильно перемешать дивинил с водой, то мельчайшие капельки дивинила равномерно распределятся в воде. Получится водная …

Программа синтетического каучука США – Национальный исторический памятник химической промышленности

Посвящен 29 августа 1998 г. Акронскому университету в Акроне, штат Огайо, и следующим корпорациям-участникам: The Firestone Tire & Rubber Company, The BF Goodrich Company, The Goodyear Tire & Резиновая компания, Стандартная нефтяная компания Нью-Джерси, Резиновая компания Соединенных Штатов.

Памятный буклет (PDF)

Когда в начале Второй мировой войны прекратились поставки натурального каучука из Юго-Восточной Азии, Соединенные Штаты и их союзники столкнулись с потерей стратегического материала. При поддержке правительства США консорциум компаний, занимающихся исследованиями и производством каучука, объединился в уникальном духе технического сотрудничества и стремления производить синтетический каучук общего назначения GR-S (государственный каучук-стирол) в промышленных масштабах. В Акроне и других местах США эти компании в сотрудничестве с сетью исследователей в государственных, академических и промышленных лабораториях разработали и произвели в рекордно короткие сроки синтетический каучук в количестве, достаточном для удовлетворения потребностей США и их союзников во время Второй мировой войны.

В Акроне и других местах США эти компании в сотрудничестве с сетью исследователей в государственных, академических и промышленных лабораториях разработали и произвели в рекордно короткие сроки синтетический каучук в количестве, достаточном для удовлетворения потребностей США и их союзников во время Второй мировой войны.

Содержимое

- Quest for Synthetic Rubber

- История натурального каучука

- Первые исследования синтетического каучука

- Истоки производства синтетического каучука в США

- Реакция США на кризис с поставками каучука во время Второй мировой войны: компания Rubber Reserve

- Партнерство промышленности, академических кругов и правительства решает кризис предложения каучука

- Дополнительное чтение

- Обозначение достопримечательности и благодарность

- Процитировать Страница

В поисках синтетического каучука

Поиск материалов, которые могут заменить природные вещества, уже давно является проблемой для химиков. К 1914 году натуральные красители из растений были заменены синтетическими красителями, полученными из каменноугольной смолы, целлулоид заменил слоновую кость, а бакелит заменил шеллак на основе насекомых. Тем не менее, эти продукты были произведены в относительно небольших масштабах.

К 1914 году натуральные красители из растений были заменены синтетическими красителями, полученными из каменноугольной смолы, целлулоид заменил слоновую кость, а бакелит заменил шеллак на основе насекомых. Тем не менее, эти продукты были произведены в относительно небольших масштабах.

Натуральный каучук, напротив, имел огромное экономическое и военное значение. Автомобили, ключевой элемент американской общественной жизни, не могли двигаться без резиновых шин, и к 19В 30-е годы автомобильная промышленность США быстро выросла до размеров, не имеющих себе равных. Современная нация не может надеяться защитить себя без каучука. На постройку военного самолета ушло полтонны каучука; танку нужно было около одной тонны, а линкору – 75 тонн. Каждому военнослужащему требовалось 32 фунта резины для обуви, одежды и снаряжения. Шины были необходимы для всех видов транспортных средств и самолетов.

Американская резиновая промышленность стала крупнейшей и самой технологичной в мире. К концу 1930-х годов Соединенные Штаты использовали половину мировых запасов натурального каучука, большая часть которого поступала из Юго-Восточной Азии.

Нехватка натурального каучука, вызванная началом Второй мировой войны, побудила правительство США приступить к реализации программы по быстрому и крупномасштабному производству заменителя этого важного материала. Существовала реальная опасность, что война будет проиграна, если американские ученые и технологи не смогут заменить почти миллион тонн натурального каучука синтетическим заменителем в течение 18 месяцев.

Чтобы сотворить это промышленное и научное чудо, правительство США объединило усилия с каучуковыми компаниями, молодой нефтехимической промышленностью и университетскими исследовательскими лабораториями. Получившаяся в результате программа синтетического каучука стала выдающимся научным и инженерным достижением. Благодаря партнерству правительства, промышленности и научных кругов производство синтетического каучука в США увеличилось с 231 тонны каучука общего назначения в год в 1941 г. до 70 000 тонн в месяц в 1945 г.

Воздействие на резиновую промышленность оказалось необратимым. Сегодня 70 процентов каучука, используемого в производственных процессах, является синтетическим и является потомком синтетического GR-S общего назначения (государственный каучук-стирол), производимого Соединенными Штатами в таком большом количестве во время Второй мировой войны.

Сегодня 70 процентов каучука, используемого в производственных процессах, является синтетическим и является потомком синтетического GR-S общего назначения (государственный каучук-стирол), производимого Соединенными Штатами в таком большом количестве во время Второй мировой войны.

Вернуться к началу

История натурального каучука

Натуральный каучук известен на протяжении веков. Французский исследователь Шарль-Мари де ла Кондамин сообщил в 1745 году, что южноамериканские индейцы использовали его для изготовления обуви и бутылок. Его получают в основном из латекса каучукового дерева, произрастающего в Южной Америке.

Резина получила свое название после появления в Европе и использования ее для стирания карандашных следов. Вскоре его назвали (индийским) «каучуком».

Первым основным применением каучука была ткань для воздушных шаров, ткань, покрытая каучуком, растворенным в скипидаре. В 1823 году Чарльз Макинтош, используя нафту, лучший растворитель, склеил липкую резиновую ткань и ткань вместе, чтобы сделать плащи.

Хотя резина привлекла внимание публики, возникли проблемы. Резина сильно замерзала зимой и плавилась летом. В начале 1830-х годов был большой спрос на товары, изготовленные из этой водостойкой резинки, но «резиновая лихорадка» резко закончилась из-за неудач продукции.

Чарльз Гудиер открыл способ вулканизации натурального каучука, чтобы сделать его более полезным. Работая на кухонной плите в 1839 году, он смешал каучук с серой и свинцовыми белилами. Этот процесс, вулканизация, сделал резину более устойчивой к изменениям температуры и ускорил рост резиновой промышленности.

К 1910 году азиатские каучуковые плантации, зародившиеся из семян, привезенных из бассейна Амазонки, вытеснили каучук с диких деревьев Южной Америки и стали основным источником растущего рынка.

Вернуться к началу

Ранние исследования синтетического каучука

Майкл Фарадей в 1829 году показал, что каучук имеет эмпирическую формулу C 5 H 8 . В 1860 году Гревилл Уильямс получил жидкость с той же формулой путем перегонки каучука; он назвал это «изопреном». Технология синтетического каучука началась в 1879 году, когда Гюстав Бушарда обнаружил, что при нагревании изопрена с соляной кислотой образуется каучукоподобный полимер. Однако Бушарда получил изопрен из натурального каучука; первый по-настоящему синтетический каучук был изготовлен Уильямом Тилденом три года спустя. Тильден получил изопрен путем крекинга скипидара, но процесс его превращения в каучук занял несколько недель. В 1911 Фрэнсис Мэтьюз и Карл Харрис независимо друг от друга обнаружили, что изопрен может полимеризоваться быстрее с помощью натрия.

Технология синтетического каучука началась в 1879 году, когда Гюстав Бушарда обнаружил, что при нагревании изопрена с соляной кислотой образуется каучукоподобный полимер. Однако Бушарда получил изопрен из натурального каучука; первый по-настоящему синтетический каучук был изготовлен Уильямом Тилденом три года спустя. Тильден получил изопрен путем крекинга скипидара, но процесс его превращения в каучук занял несколько недель. В 1911 Фрэнсис Мэтьюз и Карл Харрис независимо друг от друга обнаружили, что изопрен может полимеризоваться быстрее с помощью натрия.

В 1906 году ученые компании Bayer в Германии приступили к реализации программы по производству синтетического каучука. К 1912 году они производили метиловый каучук, полученный путем полимеризации метилизопрена. Метиловый каучук производился в больших масштабах во время Первой мировой войны, когда блокада остановила импорт натурального каучука в Германию. Поскольку метиловый каучук был дорогой и некачественной имитацией, в конце войны его производство было прекращено.

На протяжении 1920-х годов исследования синтетического каучука находились под влиянием колебаний цен на натуральный каучук. Цены в целом были низкими, но ограничения на экспорт натурального каучука из Британской Малайи, введенные британцами в 1922 году, в сочетании с последующим повышением цен вызвали создание скромных программ исследований синтетического каучука в Советском Союзе, Германии и Соединенных Штатах между 1925 г. и 1932.

Исследователи из I.G. Farben, немецкого конгломерата, в который входила Bayer, сосредоточились на натриевой полимеризации мономера бутадиена для производства синтетического каучука под названием «Buna» («bu» для бутадиена и «na» для натрия, химического вещества). символ натрия). Они обнаружили в 1929 видно, что Buna S (бутадиен и стирол, полимеризованные в эмульсии) в смеси с сажей значительно прочнее натурального каучука.

Вернуться к началу

Истоки производства синтетического каучука в США

Благодаря своим рабочим отношениям с I. G. Farben гигантская нефтяная компания Standard Oil of New Jersey (Jersey Standard) была важным посредником в трансатлантических перевозках технологии синтетического каучука. В начале 1930-х годов химики Jersey Standard начали исследования и разработки по производству бутадиена из нефти. Их работа включала дегидрирование — реакцию, которая удаляет атомы водорода из молекул углеводородов. Открытие катализаторов для ускорения реакции, наряду с процедурами очистки и модификациями процессов, позволило наладить крупномасштабное производство бутадиена. Компания под руководством Фрэнка А. Ховарда заключила соглашения с I. G. Farben и через Совместную американскую исследовательскую компанию обменивалась технической информацией по синтетическому каучуку и другим разработкам. Jersey Standard также имела ограниченные права на разработку Buna S и управляла патентами в Соединенных Штатах после начала войны в Европе в 1919 году.39. Поскольку GR-S похож на Buna S, эта технология оказалась решающей для решения каучукового кризиса, с которым столкнулись Соединенные Штаты во время Второй мировой войны.

G. Farben гигантская нефтяная компания Standard Oil of New Jersey (Jersey Standard) была важным посредником в трансатлантических перевозках технологии синтетического каучука. В начале 1930-х годов химики Jersey Standard начали исследования и разработки по производству бутадиена из нефти. Их работа включала дегидрирование — реакцию, которая удаляет атомы водорода из молекул углеводородов. Открытие катализаторов для ускорения реакции, наряду с процедурами очистки и модификациями процессов, позволило наладить крупномасштабное производство бутадиена. Компания под руководством Фрэнка А. Ховарда заключила соглашения с I. G. Farben и через Совместную американскую исследовательскую компанию обменивалась технической информацией по синтетическому каучуку и другим разработкам. Jersey Standard также имела ограниченные права на разработку Buna S и управляла патентами в Соединенных Штатах после начала войны в Европе в 1919 году.39. Поскольку GR-S похож на Buna S, эта технология оказалась решающей для решения каучукового кризиса, с которым столкнулись Соединенные Штаты во время Второй мировой войны.

В Соединенных Штатах в исследованиях и разработках по производству универсального заменителя натурального каучука доминировала большая четверка каучуковых компаний: The Firestone Tire & Rubber Company (Bridgestone/Firestone, Inc.), The B. F. Goodrich Company, The Goodyear Tire & Rubber Company и United States Rubber Company (Uniroyal Chemical Company, Inc.). Их коллективные технические знания сыграли важную роль в успешном завершении программы синтетического каучука.

Результатом работы двух русских ученых, работавших в United States Rubber Company, Александра Д. Максимова и Ивана Остромисленского, стали патенты 1920-х годов на эмульсионную полимеризацию бутадиена, а также стирола. Ученые компании BF Goodrich под руководством химика Уолдо Л. Семона построили экспериментальную установку производительностью 100 фунтов в день для сополимеризации бутадиена с метилметакрилатом для производства каучука для шин. Полученный продукт «Америпол» был представлен в 1940. Рэй П. Динсмор из Goodyear запатентовал «Chemigum», синтетический каучук, производимый в Акроне, штат Огайо, в том же году. Джеймс Д. Д’Ианни, также работавший в Goodyear, провел обширные исследования по синтезу различных мономеров, которые можно было бы полимеризовать с бутадиеном. Джон Стрит руководил программой Firestone по полимеризации бутадиена и стирола и построил экспериментальный завод по производству синтетического каучука для производства шин. Тем не менее, натуральный каучук оставался основой производства в США.

Джеймс Д. Д’Ианни, также работавший в Goodyear, провел обширные исследования по синтезу различных мономеров, которые можно было бы полимеризовать с бутадиеном. Джон Стрит руководил программой Firestone по полимеризации бутадиена и стирола и построил экспериментальный завод по производству синтетического каучука для производства шин. Тем не менее, натуральный каучук оставался основой производства в США.

Наверх

Реакция США на кризис с поставками каучука во время Второй мировой войны: компания Rubber Reserve

Президент Франклин Д. Рузвельт хорошо знал об уязвимости США из-за их зависимости от поставок натурального каучука под угрозой, и в июне 1940 года он сформировал Rubber Reserve Company ( РКР). RRC поставил задачи по накоплению каучука, экономии использования каучука в шинах путем установления ограничений скорости и сбору резинового лома для утилизации.

Начало Второй мировой войны отрезало США доступ к 90 процентов поставок натурального каучука. В то время в Соединенных Штатах был запас около одного миллиона тонн натурального каучука, уровень потребления около 600 000 тонн в год и не было коммерческого процесса производства синтетического каучука общего назначения. Мероприятия по сохранению, восстановлению и накоплению запасов не могли заполнить пробел в потреблении каучука.

Мероприятия по сохранению, восстановлению и накоплению запасов не могли заполнить пробел в потреблении каучука.

После прекращения поставок натурального каучука RRC призвала четыре крупные каучуковые компании производить 400 000 тонн синтетического каучука общего назначения в год. 19 декабря, 1941 г., Jersey Standard, Firestone, Goodrich, Goodyear и United States Rubber Company подписали соглашение о патентах и обмене информацией под эгидой RRC.

Ситуация стала еще более критической, так как потребность в каучуке для военных нужд возросла. Поскольку запасы каучука истощались и возникали конфликты по поводу наилучшего технического направления, Рузвельт в августе 1942 года назначил Комитет по обследованию каучука для расследования и вынесения рекомендаций по разрешению кризиса. В комитет, возглавляемый финансистом Бернардом М. Барухом, также входили ученые Джеймс Б. Конант, президент Гарвардского университета, и Карл Т. Комптон, президент Массачусетского технологического института.

В удивительно короткий срок, всего в один месяц, комитет Баруха вынес свои рекомендации, две из которых имели решающее значение для разрешения каучукового кризиса: назначение директора по каучуку, который имел бы полную власть над поставками и использованием каучука, и немедленное строительство и эксплуатация 51 завода по производству мономеров и полимеров, необходимых для производства синтетического каучука. Уильям М. Джефферс, президент Union Pacific Railroad, был первым директором по каучуку, Брэдли Дьюи, президент Dewey and Almey, был заместителем, а Люциус Д. Томпкинс, вице-президент United States Rubber Company, помощником заместителя. .

Вернуться к началу

Партнерство между промышленностью, академическими кругами и правительством решает кризис предложения каучука

Технология, выбранная для производства синтетического каучука, была основана на исследованиях Buna S, поскольку Buna S можно смешивать с натуральным каучуком и измельчать на тех же машинах, и потому что сырье (мономеры) было доступно. Эта резина особенно подходила для изготовления протекторов шин, поскольку устойчива к абразивному износу; и он сохранял более четкие отпечатки в формах, каландрах и экструдерах, чем натуральный каучук. Однако синтетический каучук было труднее изготовить, он имел меньшую липкость и требовал большего количества клея для изготовления шины, чем натуральный каучук. Эти проблемы необходимо было решить для производства надежной резины общего назначения.

Эта резина особенно подходила для изготовления протекторов шин, поскольку устойчива к абразивному износу; и он сохранял более четкие отпечатки в формах, каландрах и экструдерах, чем натуральный каучук. Однако синтетический каучук было труднее изготовить, он имел меньшую липкость и требовал большего количества клея для изготовления шины, чем натуральный каучук. Эти проблемы необходимо было решить для производства надежной резины общего назначения.

26 марта 1942 года представители компаний и правительства США согласовали «общий рецепт» производства каучука GR-S. Рецептура состояла из мономеров бутадиена (75%) и стирола (25%), персульфата калия в качестве катализатора или инициатора, мыла в качестве эмульгатора, воды и модификатора додецилмеркаптана. Поскольку для GR-S требуются другие условия смешивания, ускорители, антиоксиданты, типы и количества технического углерода, чем для натурального каучука, руководители программы поняли, что для решения существующих и потенциальных проблем производства GR-S потребуется программа исследований и разработок.

Роберт Р. Уильямс из Bell Telephone Laboratories организовал и координировал исследования в области каучуковой промышленности, в которых участвовали Национальное бюро стандартов, Bell Labs и такие крупные исследовательские университеты, как Университет Иллинойса, Университет Миннесоты и Университет штата Нью-Йорк. Чикаго. Первое из многих заседаний Комитета по исследованию сополимеров состоялось 29 декабря 1942 года в Акроне, штат Огайо, для обмена последней информацией между организациями, работающими над различными аспектами исследований синтетического каучука. Помимо представителей правительства, крупных компаний и университетов, в работе приняли участие представители Columbian Carbon Company, Школы прикладных наук Кейса (ныне Университет Кейс Вестерн Резерв), Принстонского университета и Университета Акрона. Принадлежность участников этой встречи свидетельствует о широком участии в программе. На более поздних встречах присутствовали представители Phillips Petroleum, General Tire, Polymer Corporation и Корнельского университета.

В ходе совместных усилий компании поделились результатами более 200 патентов. Участвующие американские ученые и инженеры улучшили процесс полимеризации, произвели модификаторы, которые позволили существующему технологическому оборудованию уравнять производительность натурального каучука, определили марки технического углерода для конкретных применений и модифицировали производство бутадиена для повышения эффективности. Лаборатории университета разработали более совершенные аналитические методы для улучшения контроля качества и провели фундаментальные исследования механизма полимеризации GR-S и химической структуры каучука. Академические и промышленные участники разъяснили факторы, влияющие на скорость полимеризации, молекулярную массу полимера и весовое распределение.

У каучуковых компаний были технологии и ответственность за строительство заводов по производству синтетического каучука. Правительство предоставило не менее важную составляющую — капитал. У. И. Берт, инженер BF Goodrich, возглавлял комитет, который спроектировал и построил первый государственный завод GR-S. Уолтер Пиггот, также из Goodrich, возглавлял инженерный комитет по производству GR-S.

Уолтер Пиггот, также из Goodrich, возглавлял инженерный комитет по производству GR-S.

По стране было разбросано несколько заводов, одни по полимеризации, другие по производству мономеров. Первые заводы были построены и введены в эксплуатацию в рекордно короткие сроки — девять месяцев.

Firestone произвела первый тюк синтетического каучука в рамках программы 26 апреля 1942 года, за ним последовали Goodyear 18 мая, United States Rubber Corporation 4 сентября и Goodrich 27 ноября. В 1942 году эти четыре завода произвели 2241 тонну синтетического каучука. . К 1945 году Соединенные Штаты производили около 920 000 тонн синтетического каучука в год, 85 процентов которого составлял каучук GR-S. Из этих 85 процентов четыре основные компании производили 547 500 тонн в год (70%).

Продолжались исследования после окончания войны 19 августа45. Синтетический каучук был усовершенствован и, после того как заводы военного времени снова служили во время Корейского конфликта, стал неотъемлемой частью каучуковой промышленности. Производство GR-S вернулось в частные руки в 1955 году, когда правительство продало заводы. По мере того, как 20-й век подходит к концу, резиновая промышленность выросла до международного предприятия стоимостью 60 миллиардов долларов с примерно 15 000 предприятий, работающих в Соединенных Штатах. Синтетический каучук является жизненно важной частью транспортной, аэрокосмической, энергетической, электронной и потребительской промышленности.

Производство GR-S вернулось в частные руки в 1955 году, когда правительство продало заводы. По мере того, как 20-й век подходит к концу, резиновая промышленность выросла до международного предприятия стоимостью 60 миллиардов долларов с примерно 15 000 предприятий, работающих в Соединенных Штатах. Синтетический каучук является жизненно важной частью транспортной, аэрокосмической, энергетической, электронной и потребительской промышленности.

Вернуться к началу

Дополнительная литература

- История химии каучука, науки о полимерах и инженерии полимеров (Акронский университет)

Наверх

Обозначение ориентира и признание

Обозначение ориентира

Американское химическое общество присвоило Программе США по синтетическому каучуку статус национального исторического химического памятника на церемонии, состоявшейся 29 августа 1998 г. в Акронском университете в Акроне, штат Огайо. Дополнительные плакетки были вручены пяти перечисленным ниже компаниям, участвовавшим в разработке каучука GR-S. Текст мемориальной доски, посвященной программе, гласит:

Текст мемориальной доски, посвященной программе, гласит:

Когда в начале Второй мировой войны прекратились поставки натурального каучука из Юго-Восточной Азии, Соединенные Штаты и их союзники столкнулись с потерей стратегического материала. При поддержке правительства США консорциум компаний, занимающихся исследованиями и производством каучука, объединился в уникальном духе технического сотрудничества и стремления производить синтетический каучук общего назначения GR-S (государственный каучук-стирол) в промышленных масштабах. В Акроне и других местах США эти компании в сотрудничестве с сетью исследователей в многочисленных государственных, академических и промышленных лабораториях разработали и произвели в рекордно короткие сроки синтетический каучук, достаточный для удовлетворения потребностей США и их союзников во время Второй мировой войны. :

The Firestone Tire & Rubber Company

The B.F. Goodrich Company

The Goodyear Tire & Rubber Company

Standard Oil Company of New Jersey

United States Rubber Company

Program, 1939-1945», созданной Американским химическим обществом в 1998 году в рамках программы «Национальные исторические химические памятники».

Национальные исторические химические памятники Американского химического общества. Программа синтетического каучука США. http://www.acs.org/content/acs/en/education/whatischemistry/landmarks/syntheticrubber.html (по состоянию на месяц, день, год).

Наверх

Вернуться на главную страницу National Historic Chemical Landmarks .

Дополнительная информация: О программе Landmarks .

Примите меры: Назначьте достопримечательность и свяжитесь с координатором NHCL .

Мы были бы слепы, если бы не видели предпринимаемые в настоящее время усилия многих компаний принять участие в развитии новой крупной отрасли с огромными послевоенными возможностями». Комитет, 10 сентября 1942 г.

Что такое синтетический каучук? | ACE Laboratories

Существует много разновидностей синтетического каучука, каждый из которых предлагает свой набор характеристик и желаемых характеристик.

Бутил

Бутилкаучук представляет собой сополимер изобутилена и изопрена. Бутилкаучук может применяться во многих областях, но этот синтетический каучук популярен для производства нескольких ключевых продуктов. Внутренние камеры шин, динамики, кровля и противогазы часто изготавливаются из бутила. Бутил также используется в фармацевтической и спортивной промышленности.

Хлоропрен

Легко узнаваемый по коммерческому названию неопрен, хлоропрен был впервые разработан в 1930-х годах. Многие потребительские товары, такие как гидрокостюмы, чехлы для ноутбуков, велосипедная одежда и костюмы, изготавливаются из хлоропрена. Инженеры-строители также полагаются на хлоропрен при строительстве мостов.

Хлорированный полиэтилен (CPE)

CPE часто добавляют к другим материалам для улучшения их атмосферостойкости и ударостойкости.

Каучук на основе этилен-пропилен-диенового мономера (EPDM)

EPDM — чрезвычайно популярный материал из синтетического каучука, который применяется во многих отраслях промышленности благодаря своим превосходным герметизирующим свойствам, долговечности и стойкости. Строительная и автомобильная промышленность используют EPDM для защиты от атмосферных воздействий и уплотнений. Он также используется для различных потребительских товаров и электроники.

Строительная и автомобильная промышленность используют EPDM для защиты от атмосферных воздействий и уплотнений. Он также используется для различных потребительских товаров и электроники.

Фторэластомеры (FKM)

Фторэластомеры остаются стабильными даже при длительном воздействии высоких температур и часто используются в высокотемпературных средах. FKM также обладает высокой устойчивостью к огню, старению, маслам, озону и многим другим химическим веществам.

Нитрил

Устойчивость нитрила к маслам, топливу и химическим веществам отличает его от других синтетических каучуков. Нитрил используется для изготовления автомобильных и аэрокосмических шлангов, уплотнений и многого другого. Потребительские товары из нитрила включают обувь, напольные коврики и перчатки.

Полибутадиеновый каучук

Большая часть полибутадиенового каучука используется для производства шин. Но этот синтетический каучук также можно найти в сердцевинах мячей для гольфа и пластиковых смесях.

Бутадиен-стирольный (SBR) каучук

SBR обеспечивает превосходную стойкость к истиранию и остается стабильным при старении. SBR содержится примерно в половине всех шин, а также в подошвах обуви, прокладках, покрытиях и многом другом.

Термопластичные вулканизаты (TPV)

Известный под коммерческим названием Santoprene, TPV является точной копией каучука EPDM. TPV обладает превосходными герметизирующими свойствами, полностью пригоден для вторичной переработки и приятен на ощупь. TPV встречается во многих автомобильных компонентах, бытовой технике, строительных материалах и многом другом.

Использование синтетического каучука Применение синтетического каучука практически безгранично. Пожалуй, крупнейшим потребителем синтетических каучуков является автомобилестроение. Шины, уплотнения, уплотнительные кольца, прокладки, шланги, ремни и другие компоненты автомобиля часто изготавливаются из синтетического каучука.