Каучук из чего делают: Натуральный и синтетический каучук – свойства каучука | ПластЭксперт

alexxlab | 17.09.1987 | 0 | Разное

Производство синтетического каучука. Практическая химия

Месторождение нефти — это источник не только «чёрного золота», но и многочисленных побочных продуктов — ПНГ, в частности. И вместо того, чтобы сжигать его на факелах, загрязняя атмосферу, этот газ можно пустить в дело. Как это происходит при производстве каучука, мы увидели своими глазами, взглянув на работу Красноярского завода.

Промышленные предприятия СИБУРа, одним из которых является Красноярский завод синтетического каучука (КЗСК), перерабатывают попутный нефтяной газ(ПНГ) в различную продукцию.

Мы увидели, как на свет появляются каучуки спецназначения. Производство, хоть и нефтехимическое, к природе относится очень деликатно.

Компания из земли ничего не берёт. Перерабатывает тот попутный газ, который нефтяники раньше просто уничтожали. И делает из него массу полезных вещей.

Нам помогал

Александр Берестюк, специалист с 15-летним опытом работы, прошёл путь от аппаратчика полимеризации до ведущего инженера-технолога технологического отдела КЗСК

Производство каучука в России

«Можно сказать, что на предприятиях СИБУРа лежит ответственность. Ведь мы выполняем экологическую миссию, превращая попутный газ в самые разнообразные продукты. На КЗСК — это бутадиен-нитрильный каучук.

Ведь мы выполняем экологическую миссию, превращая попутный газ в самые разнообразные продукты. На КЗСК — это бутадиен-нитрильный каучук.

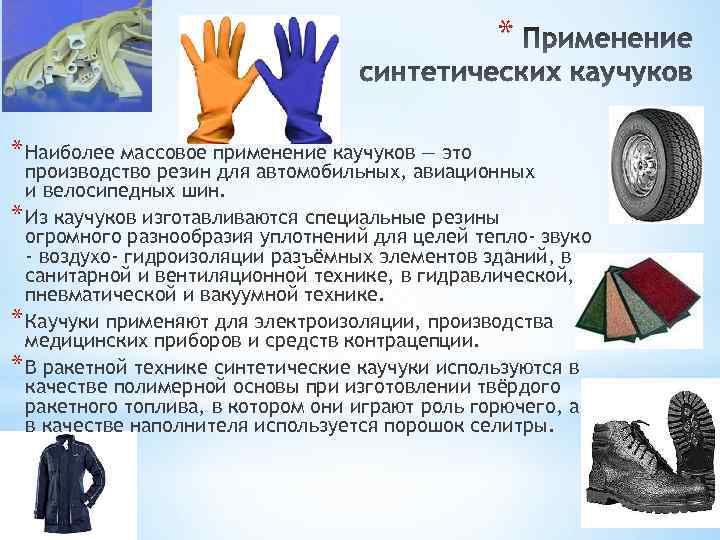

Резинотехнические изделия на его основе устойчивы к работе в агрессивной среде и применяются в разных отраслях: авиастроении, тракторостроении, машиностроении, кабельной промышленности. БНК используют в изделиях из поливинилхлорида, АБС-пластиков и других полимерных материалов.

Применяют для изготовления уплотнительных элементов, упаковочных материалов и многого другого», — говорит наш экскурсовод — ведущий инженер-технолог технического отдела завода Александр Берестюк.

Но перед тем как попасть к потребителю, в процессе производства каучука проходит ряд превращений, которые нам удалось увидеть на предприятии.

Стартом, то есть сырьём для данного производства являются бутадиен и нитрил-акриловая кислота. Поступает оно по железнодорожной ветке — на сливо-наливную эстакаду в цистернах и танк-контейнерах. Нитрил-акриловая кислота помещается в специальные ёмкости для хранения, которые стоят в ряд неподалёку от эстакады. В нескольких метрах от них ёмкости с бутадиеном.

В нескольких метрах от них ёмкости с бутадиеном.

Бутадиен в Красноярске «родственный»: его поставляют с тобольского производственного предприятия СИБУРа.

«Мы являемся частью интегрированной компании: СИБУР осуществляет цикл переработки — от попутного нефтяного газа до продукции последующих переделов.

Получается цепочка: у нефтедобытчиков приобретают ПНГ, на газоперерабатывающих заводах АО «СибурТюменьГаза» из него извлекают ШФЛУ — которая поступает на переработку в Тобольск.

Из ШЛФУ получают различные продукты, в том числе и бутадиен, который поставляют на производство синтетических каучуков — нам или на заводы в Воронеже и Тольятти. У каждого своя специализация.

Между прочим, первое производство бутадиен-нитрильных каучуков открылось именно в Красноярске. За годы работы предприятие освоило выпуск свыше 85 марок каучуков», — описывает часть упомянутой цепочки Александр Берестюк.

В это время на сливо-наливной эстакаде началось движение — пришла новая партия бутадиена. Надо сказать, что завод изначально проектировался с умом и с большими перспективами. Место выбрано очень удачно: рядом железная дорога, а также ТЭЦ — поставляющий необходимые энергоресурсы.

Надо сказать, что завод изначально проектировался с умом и с большими перспективами. Место выбрано очень удачно: рядом железная дорога, а также ТЭЦ — поставляющий необходимые энергоресурсы.

Мы поинтересовались, насколько энергоёмким является каучуковое производство — не зря ведь сформировано такое соседство. Оказалось, достаточно.

Однако мир не стоит на месте, технологии совершенствуются, и на каждом этапе наш провожатый рассказывал о новых и модернизированных установках, которые позволяют сократить потребление энергии и пара.

Совершенствование производства также помогает наращивать объёмы: в прошлом году завод выпустил 43 300 тонн каучука, в планах на этот — уже 46 000 тонн. Именно такова сегодня разрешенная мощность завода, которая со временем планомерно увеличивается.

Невидимые превращения

А мы тем временем переместились на следующий производственный участок — на установку полимеризации, где углеводородная шихта смешивается с водной фазой и направляется в реакторы для проведения процесса полимеризации.

Нам объяснили, что водная фаза, условно говоря, раствор мыла, в котором дополнительно присутствуют необходимые для синтеза компоненты.

При смешении получают эмульсию, которая подаётся в батарею полимеризации. Сюда же подают раствор инициатора. В результате эмульсия постепенно превращается в латекс — мельчайшие частицы бутадиен-нитрильного каучука, которые распределены в водной среде и застабилизированы эмульгатором.

Впрочем, всех этих чудес мы не увидели: выглядит отделение полимеризации как помещение, от пола до потолка заполненное переплетающимися трубами — разных диаметров и с разномастной запорной арматурой. Разве что таблички с названием компонентов выдают химическое производство.

Латекс, после удаления непрореагировавших мономеров на стадии дегазации, подаётся в накопительные ёмкости, где усредняется, и из него формируется партия с требуемыми показателями качества.

В лаборатории специалисты проводят необходимые анализы, и, если всё в порядке, партия латекса подается на следующую ступень — стадию выделения.

Всё ближе к каучуку

В народе аппарат, куда поступает полученный на предыдущей стадии латекс, называют «гитарой» — профессионалы зовут его системой струйных аппаратов переменного сечения.

Сюда же подаётся коагулянт — вещество, которое выделяет каучук из латекса.

Чуть позже, уже в лаборатории, Александр Берестюк показал процесс в миниатюре: добавил раствор коагулянта в латекс, и из двух жидкостей — прозрачной и молочно-белой — получился кусочек каучука. На производстве все выглядит примерно также, только в масштабе и при участии профильного оборудования.

Выделение каучука из латекста. производственный процесс «в миниатюре»После процесса коагуляции мокрый каучук разбивают на крошку, которая поступает на вибросито.

Здесь происходит первичное отделение влаги, потом крошку каучука промывают и подают на следующее вибросито. Здесь уже практически готовый продукт — можно даже потрогать.

Мы подержали его на ладони и удивились, насколько белые комочки (мягкая розоватая стружка) не похожи на готовые изделия РТИ.

Хотя каучук и прошёл вибросита, он по-прежнему остаётся влажным. Поэтому нужен экспеллер — отжимная машина.

«Конструкция напоминает большую мясорубку. Цилиндрический корпус, шнек, пластина с отверстиями. Только в мясорубке нож находится внутри, а у нас снаружи, чтобы срезать крошку каучука. Далее она падает вниз, а там — ещё один экспеллер», — показывает Александр Берестюк.

На вибросите влажность материала — порядка 70-80%. После первого экспеллера — это уже 10%, после второго — не более 5%.

Наш провожатый объяснил: если каучук не отжимать, придётся сушить его 7-10 часов, да и сушилку делать в несколько километров длиной. А так это только 30 минут и несколько метров просушки.

Да, сушилка — следующий пункт в путешествии каучука. С помощью виброраспределителя его равномерно распределяют по конвейеру сушилки, и сплошной ковёр из каучуковой крошки отправляется в камеру в виде коридора, где сушится горячим воздухом. На выходе мягкая розоватая стружка — не более 0,5% влажности. Далее виброподъёмник и пресса, где формируется готовый брикет массой 30+/- 0,5 кг.

Далее виброподъёмник и пресса, где формируется готовый брикет массой 30+/- 0,5 кг.

Трубопроводы для транспортировки сырья выполнены из обычной, так называемой «чёрной» стали. А вот в цехе полимеризации уже используется сталь нержавеющая: латекс обладает высокой адгезией, образует полимерные отложения, которые приходится очищать — с трубами из «нержавейки» это делать проще.

«После прессования брикет проходит через металлодетектор, чтобы наверняка установить, что посторонних металлических включений в материале нет, далее через конвейерные весы каучук идёт на стадию упаковки в полиэтиленовую пленку и маркируется», — описывает последние штрихи Александр Берестюк.

И вот, наконец, мы видим то, ради чего было организовано вся эта многоумная конструкция: брикеты готового каучука укладывают в контейнеры.

«Потрогайте! — смеясь, говорят работники. — Свежий, ещё тёплый!».

Контейнеры отправляют на склад, а оттуда каучук расходится на заводы РТИ в 35 странах мира.

Золотые руки и головы

Можно подумать, что на производстве с таким количеством этапов работает целый город. Сотрудников на заводе действительно немало — 390 человек. Однако в цехах фактически безлюдно — где-то и вовсе пусто.

Производство максимально автоматизировано, так что рабочие только контролируют процесс его работы — по большей части, удалённо.

Именно поэтому в нашем рассказе так много возвратных глаголов: никто не промывает каучук и не добавляет ингредиенты: все именно промывается и смешивается — словно бы самостоятельно.

Пока мы находились в отделении полимеризации, Александр Берестюк обратил наше внимание на возможности автоматического регулирования.

«Здесь, в цехе, находится расходомер, информация поступает на АСУ ТП, сопоставляется с теми параметрами, которые задал аппаратчик полимеризации или начальник смены.

Если значение больше или меньше, АСУ ТП изменяет его — с помощью регулирующего клапана».

Последние и первые

Постановление правительства о строительстве на территории Красноярска Завода синтетического каучука подписали в 1947 году.

Начали строительство уже через два года, а в 1952 году выпустили первый рулон — тогда продукция ещё выпускалась в рулонах — альфаметилстирольного каучука.

Это был материал спецназначения — шёл на нужды оборонной промышленности. На тот момент завод являлся частью так называемого «золотого кольца химпрома» — промышленного комплекса, предприятия которого работали в цепочке.

Но, когда единая система управления заводами исчезла, рухнуло и «золотое кольцо».

Завод синтетического каучука остался последним из большой семьи. В самые тяжёлые годы объёмы производства падали до самых низов, но предприятие держалось.

В 2001-м завод приобрела нефтехимическая компания СИБУР — сначала 95%, а позже и все 100%. Так что сегодня КЗСК стал частью другой команды — первого игрока этого рынка.

Для этого на заводе функционируют несколько щитов управления. В ответ на наш наивный вопрос о том, как же можно что-то увидеть в этих пересекающихся графиках, таблицах и диаграммах, представители дежурной смены только улыбнулись.

Они охотно начали рассказывать: вот, видите, здесь отображается работа всей установки полимеризации. Все значения в рамках установленных границ.

Если же что-то пойдёт не так, система сигнализирует: сначала сработает предупредительная сигнализация (то есть ничего критичного, но меры уже следует принять), а в случае форс-мажора — остановка, клапаны закрываются, оборудование перестаёт работать.

Контроль параметров производства осуществляется прямо со щита управления«У нас есть специальный документ — План мероприятий по ликвидации аварийных ситуаций, где прописаны действия персонала в любых производственных ситуациях.

Частичное регулирование происходит прямо отсюда — со щита, если же необходим останов, то лучше закрыть клапан вручную — так безопаснее. Но в любом случае это очень оперативный процесс», — объяснили специалисты.

И ещё один шаг

На этапе создания брикетов основная работа каучукового завода завершается. А для самого бутадиен-нитрильного каучука всё только начинается. Дело в том, что этот материал характеризуется повышенной масло- и бензостойкостью.

Дело в том, что этот материал характеризуется повышенной масло- и бензостойкостью.

Соответственно, продукция из него востребована там, где резинотехническим(РТИ) деталям придётся контактировать с нефтепродуктами — топливом, маслами. То есть ключевыми потребителями являются автопром и «нефтянка».

На самом предприятии РТИ не выпускают, однако в лаборатории налажено «производство в миниатюре»: создаются тестовые образцы итоговой продукции, чтобы была возможность оценить её свойства с точки зрения потребителей.

Рынок подтянется!

Специалисты завода синтетического каучука подтвердили традиционное мнение аналитиков о том, что рынок потребления нефтехимии в России является ограниченным, но только в сравнении с потреблением в более развитых экономиках на душу населения.

При этом в определенном смысле предложение может стимулировать и спрос.

Когда появляется доступный отечественный продукт в большом объеме, то у переработчиков больше стимулов расширять свои производства.

К тому же, есть ещё и ниша замещения импорта. Да и сама продукция совершенствуется, и сегодня, например, полимеры, уже используют там, где раньше работали металл и другие материалы.

То же касается и синтетических каучуков. Этот рынок в мире растет на 3% ежегодно, спрос на бутадиен-нитрильный каучук гораздо выше.

Даже демографическая ситуация и уровень доходов населения косвенно влияют на него.

Понадобился, скажем, семье не один автомобиль, а два. А автопром — один из главных потребителей красноярского синтетического каучука.

Кроме того, современные технологии позволяют создавать новые продукты, с новыми качественными характеристиками. За последние несколько лет КЗСК освоил выпуск многих современных марок продукции, что открыло для завода перспективы роста на рынках Европы, Азии и, конечно же, России.

Специалисты лаборатории завода осуществляют входной контроль сырья, анализируют качество промежуточной и готовой продукции

Синтетический каучук, как уже упоминалось, — светлый и достаточно мягкий материал, его легко можно порвать руками, РТИ же, как все знают, чёрные, жесткие, эластичные.

«В лаборатории мы готовим стандартную резиновую смесь. В рецепт для прочности добавляется технический углерод, он же и даёт черный цвет конечному изделию.

Также добавляется сера — вулканизующий агент, другие компоненты, необходимые для процесса вулканизации.

Резиновую смесь готовят на лабораторных вальцах.

Работают они так: два валка вращаются в разные стороны, при этом у них разная скорость вращения. За счёт чего все необходимые компоненты легко вводятся в каучук.

Далее, так называемая сырая резина помещается в пресс-форму, а пресс-форма — в вулканизационный пресс, где происходит процесс вулканизации при сжатии нагретых до 150 градусов плит пресса при определённом времени. Получается вулканизат», — демонстрирует процесс наш экскурсовод.

Из полученного материала вырубается образец установленной формы — похожий на двухлопастное весло. Его нужно протестировать на прочность и эластичность: для этого образец прямо при нас заправляют в специальный прибор — тензометр и начинают растягивать с определённой скоростью.

Кто бы мог подумать, что жёсткая на вид резина способна так заметно растягиваться, а после возвращаться в исходную форму.

Нам объяснили: по техническим условиям на готовую продукцию тестируемых образец должен выдерживать нагрузку не менее 250 кгс/см2 и растягиваться на 450%. Усилием машины образец, наконец, удаётся разорвать. Миссия выполнена: нормативам продукция соответствует.

На производстве побывала Анна Кучумова

Фото: Евгений Ошкин

Производство натурального каучука – новости topof.ru

Представляем Вашему вниманию несколько обновленную статью, которую мы подготовили еще в 2006 году. Наши постоянные посетители, наверняка, ее вспомнят.

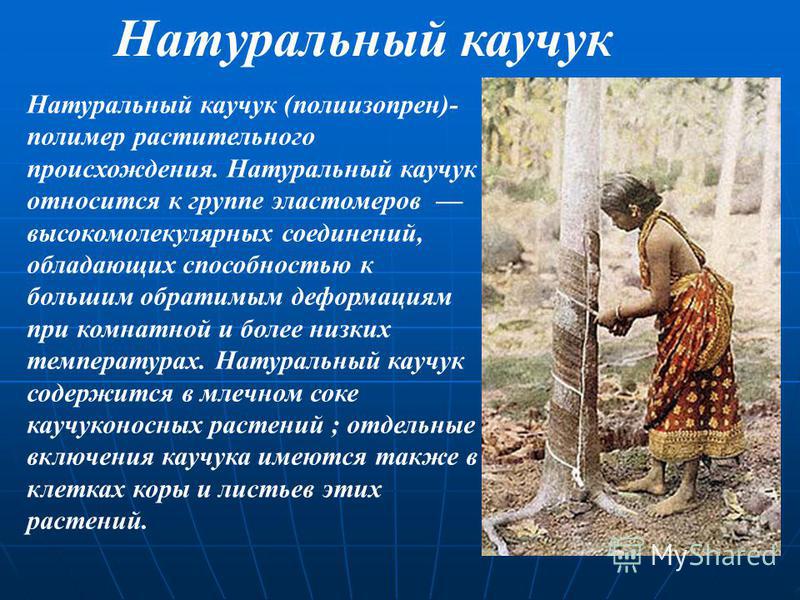

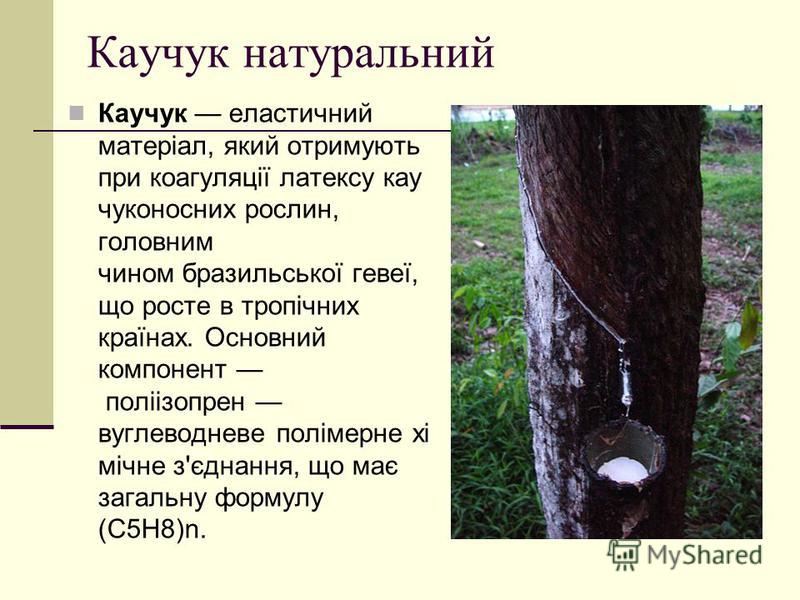

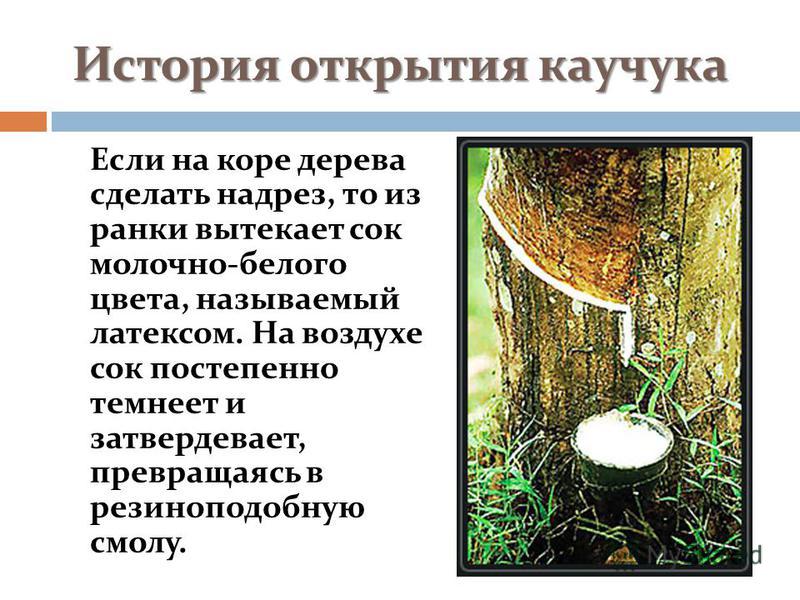

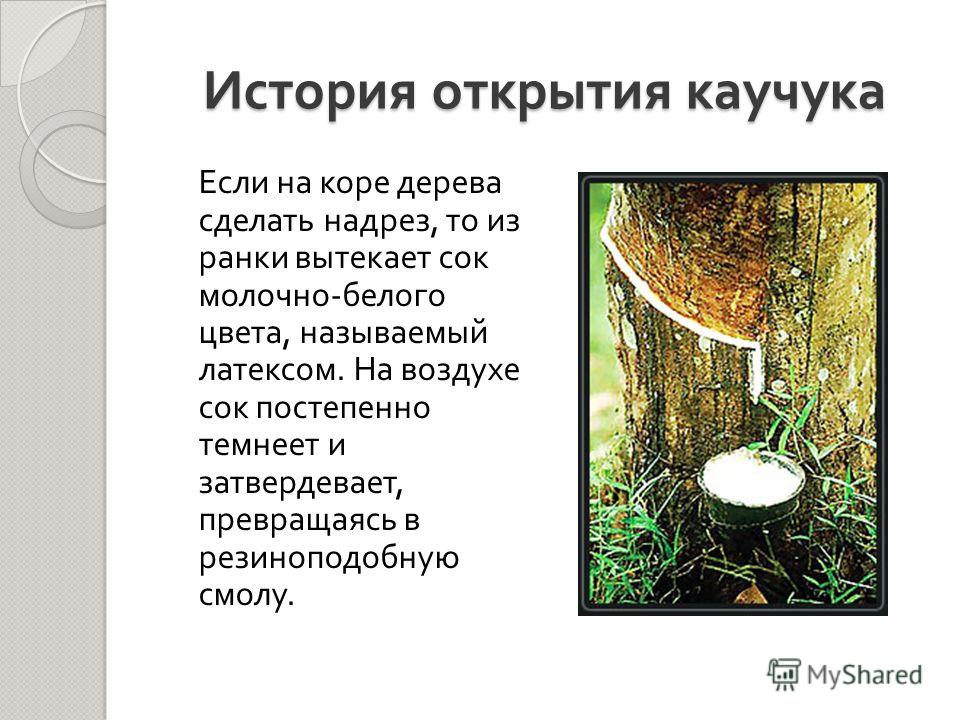

Многие заводы производят каучук, который получают из млечного сока, сочащегося из разрезов на коре деревьев. Этот сок вырабатывают специальные растения, называемые млечниками. Вообще считается, что биологическая функция этого сока заключается в защите от травоядных животных, и/или что млечный сок – место «свалки» для промежуточных продуктов метаболизма или запасы биосинтетических материалов. Все латексы – эмульсионного вида водные суспензии из нерастворимых материалов, которые могут включать в себя алкалоиды, терпены, смолы, фенольные смолы, белки, сахар, и углеводороды длинной цепи. Не все млечные соки являются эластичными; те, которые являются, содержат углеводороды длинной цепи. Некоторые млечники используются для получения смол и их алкалоидов (опиум).

Все латексы – эмульсионного вида водные суспензии из нерастворимых материалов, которые могут включать в себя алкалоиды, терпены, смолы, фенольные смолы, белки, сахар, и углеводороды длинной цепи. Не все млечные соки являются эластичными; те, которые являются, содержат углеводороды длинной цепи. Некоторые млечники используются для получения смол и их алкалоидов (опиум).

Каучук – сгущенный, эластичный латекс. Растения, которые производят эластичный млечный сок, являются в значительной степени неотропическими. Товарный каучук производится из млечного сока Hevea brasiliensis. Водоотталкивающие и эластичные свойства различных каучуковых деревьев были обнаружены еще коренными американскими культурами, ацтеками или ранними протоамериканцами, и племенами Южной Америки.

Изначально он собирался с дикорастущих деревьев Южной Америки, а теперь 90 % резинового производства получает сырье с плантаций каучуковых деревьев в Юго-Восточной Азии. Ниже обозначена краткая схема получения натурального каучука (в Таиланде).

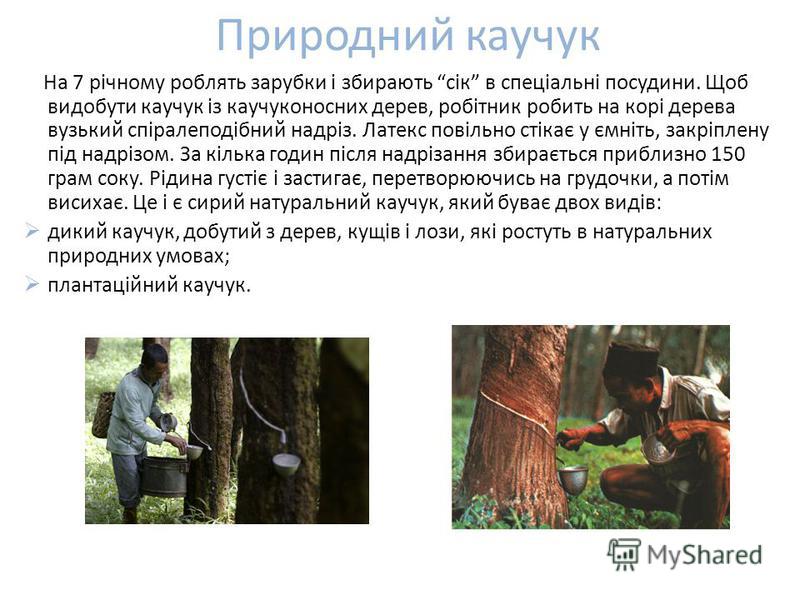

На этих каучуковых деревьях видны диагональные насечки, оставленные специальным ножом. Такие плантации могут производить каучук много лет, но, к сожалению, эту плантацию заменил дождевой лес.

Каждую ночь человек, занимающийся надрезами, должен удалить тонкий слой коры по нисходящей спирали на стволе дерева. Если это сделано тщательно и надлежащим образом, то этот надрез будет сочиться млечным соком в течение 5 лет. Дальний конец спирали на коре тем временем потихоньку заживает. Спираль позволяет соку стекать прямо к специальной собирающей емкости. Работа производится ночью – таким образом, сок будет сочиться дольше.

Надрез сделан, и млечный сок каучуконосного дерева начинает медленно стекать вниз по спирали. У млечников имеется защитный механизм, так что при производстве необходимо отражать нападение насекомых.

У основания спирали есть специальная емкость, и сок стекает в нее – и так с каждого дерева, каждую ночь.

Теперь млечный сок начинает капать в чашку. Каждую ночь дерево принесет от 1/2 до 3/4 емкостей сока прежде, чем порезы на коре прекращают сочиться. Собирают сок ночью, когда влажность особенно высока, и таким образом истечение сока продлевается максимально возможным образом. Забирают его утром.

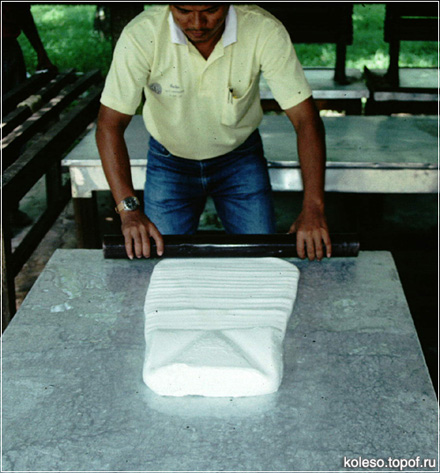

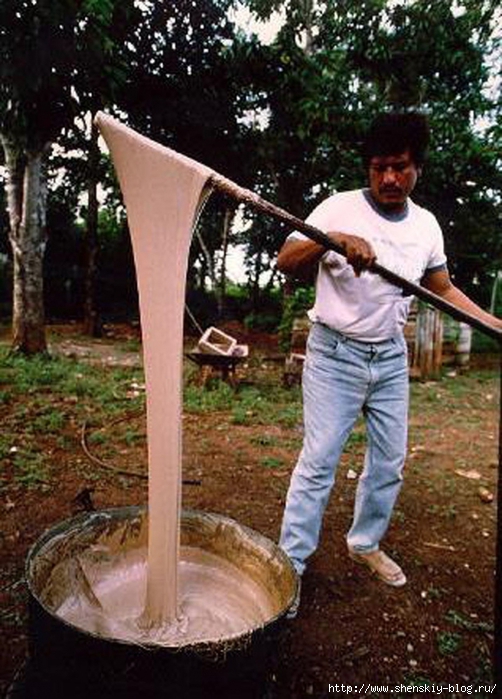

Млечный сок коагулируется в металлических чашах при участии разбавленной кислоты. Эта чаша заполнена мягкой лепешкой сгущенного млечного сока. Потребовался сок от 20-30 каучуковых деревьев, чтобы заполнить ее.

После коагуляции лепешку сырого каучука нужно прокатывать особым образом, чтобы удалить воду, и промыть, чтобы удалить кислоту. Рабочий использует деревянный ролик, чтобы сжать каучук и отжать кислую воду.

После того, как отжим закончен, полоса сырого каучука высушена на стойке и просушена на древесном огне. Здесь лента сырого каучука сохнет рядом с готовой полосой продымленного каучука. Такой «прокуренный» каучук продается и отправляется изготовителям резиновой продукции. То, что мы видим рядом с просушиваемой полосой продымленного каучука, и есть последний уровень используемых роликов.

С появлением технологии производства синтетических каучуков, резиновая промышленность перестала быть всецело зависимой от природного каучука, однако синтетический каучук не вытеснил природный, объем производства которого по-прежнему возрастает, а доля натурального каучука в общем объеме производства каучука составляет 30%. Ведущими странами-производителями натурального каучука являются Таиланд, Индонезия, Малайзия, Вьетнам, Китай.

Во многих странах в начале 20 века исследовались местные виды растений. В Советском Союзе систематический поиск растений-каучуконосов предпринимался в 1930-х, общий список таких растений составил 903 вида. Наиболее эффективные каучуконосы, в частности Тянь-Шанский одуванчик кок-сагыз, выращивали на полях России, Украины, Казахстана, работали заводы по выделению каучука, который по качеству считался не уступающим каучуку из гевеи (Hevea brasiliensis). В конце 1950-х с увеличением производства синтетического каучука возделывание одуванчика-каучуконоса было прекращено.

В конце 1950-х с увеличением производства синтетического каучука возделывание одуванчика-каучуконоса было прекращено.

- 15.08.22

- 15.08.22

- 13.07.22

Каучук: свойства, виды, применение

Опубликовано:

В составе млечного сока некоторых растений содержится латекс. Именно на основе этой белой жидкости и создается каучук. Данный материал обладает эластичностью, он не проницаем для воды и не проводит электрический ток. Сегодня производится не только натуральный каучук, но и его разнообразные синтетические аналоги. Все они сырье для изготовления изоляционных материалов, обуви и одежды, шин.

Каучук: история открытия

Если бы мы могли спросить, что такое каучук, у индейцев, то они бы ответили, что это слезы деревьев. Именно так дословно переводится данный термин с древнего языка тупи-гуарани. До открытия Америки европейцы о таком чудесном материале ничего не слышали. В Новом Свете они впервые увидели мячи, обувь и прочие изделия из эластичного и прочного материала.

Всё дело в том, что уникальное каучуковое дерево — источник каучука — произрастает только на экваторе, в небольшом поясе в 1500 км шириной. В так называемой гевее бразильской содержится много латекса, и она легко отдает его человеку.

Лес: pixabay.comВ наших широтах похожим млечным соком обладают одуванчики, молочай и полынь. Однако ни его количество, ни качество не позволяют производить из него каучуки. Вот почему только древним народам американского континента этот материал оказался отлично знаком, а история открытия каучука связана с эпохой географических открытий.

Вскоре предприимчивые европейцы научились выращивать гевею в промышленных масштабах и распространили уникальное сырье по всему миру. Более того, в 1839 году на основе каучука была синтезирована резина. Ученый Чарльз Гудьир попробовал нагревать его с серой и получил еще более прочный и удобный материал. Процесс назвали вулканизацией, а резиновые изделия быстро покорили планету.

Более того, в 1839 году на основе каучука была синтезирована резина. Ученый Чарльз Гудьир попробовал нагревать его с серой и получил еще более прочный и удобный материал. Процесс назвали вулканизацией, а резиновые изделия быстро покорили планету.

Каучук: свойства

Какими качествами наделен природный каучук? Этот полимер абсолютно уникален и меняет свои свойства в зависимости от температуры окружающей среды. Он может быть и высокоэластичным, и текучим, и даже стеклообразным.

Каучук: pixabay.comВ диапазоне от 20 до 30 °С для материала характерны:

- белая окраска или отсутствие цвета;

- аморфная рыхлая структура;

- способность растворяться только в бензине, бензоле, эфире;

- нерастворимость в воде и спиртах.

Среди важных свойств каучука следует отметить:

- упругость и эластичность. Каучуковое изделие можно растянуть на 1000%, и даже после этого оно быстро возвращается в исходное состояние. Данное качество теряется только при очень длительном хранении;

- мягкость при комнатной температуре и проявление пластичности при нагревании.

Если подобрать правильные условия работы с материалом, то форму, полученную при его тепловой обработке, удастся сохранить;

Если подобрать правильные условия работы с материалом, то форму, полученную при его тепловой обработке, удастся сохранить; - непроницаемость для электричества, тепла, газов и воды. Это свойство делает применение каучука очень удобным во всех сферах. Изготовленные из него изделия обладают длительным сроком хранения и мало подвержены воздействиям окружающей среды.

Вот почему ни один из известных ранее материалов не смог сравниться с каучуком и тем более конкурировать с ним.

Читайте также: Зимняя резина: сложности выбора

Каучук: виды и применение

Два основных вида данного материала — это природный и синтетический каучук. Последний в свою очередь сегодня представлен широким разнообразием подвидов. Всё дело в том, что не так-то просто выращивать специальные деревья и добывать их млечный сок. На это также требуется много времени. Поэтому с момента знакомства с каучуком ученые начали искать способы производства его искусственных заменителей.

Первой молекулой, на основе которой ученым удалось создать синтетический аналог каучука, стал 1,3-бутадиен. Полученный дивиниловый каучук по свойствам оказался очень похож на натуральный. Резина, полученная после его вулканизации, также была прочной, пластичной и эластичной. Из нее начали изготавливать обувь, шины, ленты для конвейеров и медицинские изделия.

Каучук: pixabay.comПо аналогичному принципу ученые разработали также бутадиен-стирольный, бутадиен-нитрильный, винилпиридиновый и изопреновый каучук. Свойства каждого нового полимера несколько отличались и позволяли расширить области их применения.

Далее ассортимент каучуков расширился за счет введения в структуру молекул новых фрагментов, а именно появился:

- кремнийорганический каучук. Из него изготавливают трубки для переливания крови, искусственные сердечные клапаны, а также кабель и провода;

- полиуретановый каучук. Необходим для получения износостойкой резины;

- фторсодержащий каучук.

В отличие от природного аналога не разрушается даже при температуре выше 200 °C;

В отличие от природного аналога не разрушается даже при температуре выше 200 °C; - хлоропреновый каучук. Устойчив к действию окислителей и большинства растворителей.

Также сегодня известны неорганический, вспененный каучук и многие другие виды.

Каучук: pixabay.comЧто касается применения, то синтетические каучуки, наряду с натуральными, широко используются в производстве резины. Последняя важна в изготовлении обуви и одежды, искусственной кожи, медицинских изделий, военных деталей, шин для автомобилей, изоляционных материалов и многого другого. К примеру, сегодня модным украшением стал каучуковый браслет.

Природа приготовила для человека много загадок. Их понимание всегда выводило цивилизацию на новый уровень. Так произошло и с каучуком. Ученым удалось не только исследовать уникальный материал, но и создать его искусственные аналоги, а вместе с тем — индустрию резиновых изделий.

Читайте также: Шины: признаки, что вам пора купить новые

youtube.com/embed/UnxYk6g2EqQ” frameborder=”0″ loading=”lazy”>Оригинал статьи: https://www.nur.kz/leisure/interesting-facts/1828951-kaucuk-svojstva-vidy-primenenie/

Каучук это — виды, свойства, получение и применение » Kupuk.net

Каучук это материал, который широко применяется в промышленности и в быту. Это происходит за счёт наличия у него важных свойств, нашедших применение в большинстве сфер человеческой деятельности. Что он собой представляет, как получают, каковы преимущества — об этом и многом другом будет рассказано в этой статье.

История открытия

Это вещество известно человечеству много сотен лет. Известно, что инки и майя делали из каучука шары для игры в мяч. Археологи находили их при проведении раскопок, причём их возраст достигал 900 лет.

Европейцы узнали об этом материале гораздо позже. Колумб в 1493 г. на Гаити увидел туземцев, которые играли мячом, сделанным из каучука.

Когда испанцы взяли их в руки, они обнаружили, что каучук липкий и тяжёлый, при этом пахнет дымом. Чтобы изготовить такие мячи местные жители собирали млечный сок из гевеи. Из него скатывали мячи и давали изделию загустеть.

Применение необычного материала этим не ограничивалось. Индейцы из него делали калоши. Хотя они не пропускали воду, но в жару начинали плавиться и прилипали к ногам. Если получалось так, что эта обувь растягивалась, то она уже никогда не сжималась так, чтобы соответствовать прежнему размеру.

Колумб привёз образцы каучука в Европу, однако там в течение долгого времени не удалось изготовить предметы подобные тем, которыми пользовались индейцы.

В течение двух веков этот материал оставался диковинкой до тех пор, пока в 1730 г. британский химик Джозеф Пристли не выяснил, что каучук может вытирать то, что написано графитовым карандашом. В 1791 г. бизнесмен из Англии Самуэль Пил получил патент на изобретённый им способ обработки одежды, позволяющий сделать её водонепроницаемой с помощью каучука. Начиная с 1820 г. во Франции научились на основе этого материала изготавливать подвязки для женщин и подтяжки для мужчин. Для этого использовались каучуковые нити, которые были сплетены с тканью.

Начиная с 1820 г. во Франции научились на основе этого материала изготавливать подвязки для женщин и подтяжки для мужчин. Для этого использовались каучуковые нити, которые были сплетены с тканью.

Британский учёный Чарльз Макинтош придумал, что между слоями ткани можно прокладывать слой каучука и таким образом получить водонепроницаемый материал для изготовления плащей. В 1823 г. им было начато производство такой одежды. К сожалению плащ, изготовленный таким образом не выдерживал холода или жары. В первом случае он становился задубевшим, а во втором — начинал расползаться.

Учёные стали искать способы сделать из каучука материал, который был бы лишён упомянутых недостатков. Американский изобретатель Чарльз Гудьир в 1839 г. решил эту проблему, добавив серу в каучук.

Оказалось, что если положить на печь ткань, покрытую каучуком, а затем нанести слой серы и подогреть, то получившийся материал будет лишён указанных недостатков.

Обогащение каучука серой стало называться вулканизацией. В результате была получена резина, которую стали активно использовать. К 1919 г. существовало около 40 тысяч различных видов резиновых изделий.

В результате была получена резина, которую стали активно использовать. К 1919 г. существовало около 40 тысяч различных видов резиновых изделий.

То, чем отличается каучук от резины, состоит в следующем:

у резины высокий уровень эластичности, прочности, стойкости к неблагоприятным воздействиям;

каучук ценен в первую очередь не своими эксплуатационными качествами, а тем, что он является сырьём для производства резины.

Знаете ли вы, в каком из городов производят каучук в России? Это Ярославль. Завод работает с 1932 года.

Физико-химические свойства каучука

Этот материал является эластичной массой, которую первоначально получали из гевеи. С течением времени млечный сок свёртывается и образует вязкий материал. Для того, чтобы этого не происходило, в него добавляют гидросернистый натрий или формалин.

Только что добытый сок каучука (латекс) характеризуется следующими свойствами:

Удельный вес составляет 0,9794 (при содержании каучука 35 г в 100 куб. см).

см).

При температуре, равной 30 градусов тепла, вязкость находится в пределах от 12 до 15.

Размер каучуковых частиц равен 0,5-5 мк. В 1 куб. см сока их количество достигает 200 миллионов.

Каучук представляет собой полимер ненасыщенного углеводорода. Его химическая формула выглядит следующим образом: (C5H8)n — он представляет собой изопреновый полимер. Молекулярная масса этого вещества составляет 15000-30000. После проведения исследований учёные выяснили, что каучук состоит из полимера 2-метилбутадиена.

Натуральный каучук

99% такого материала получают из дерева гевеи. Для этого на коре делают надрезы в виде буквы V. В нижней части перпендикулярно поверхности устанавливается желобок, по которому постепенно стекает сок в миску, установленную ниже. Вытекание латекса (млечного сока гевеи) длится в течение полутора часов.

Содержание каучука в нём может быть различным. Это зависит от:

того, какой возраст у дерева, с которого собирают сок;

важное значение имеет состав почвы, в которой растёт гевея;

времени года, когда происходит сбор;

того, какая была в это время погода;

времени и качества сделанных надрезов;

других особенностей сбора латекса.

Для того, чтобы натуральный каучук можно было использовать, он должен пройти следующую обработку:

Сначала производится отжим. Он необходим для того, чтобы удалить из латекса излишнюю влагу.

После этого полученные полосы обматывают вокруг палки и просушивают над костром.

Полосы раскладывают в один слой и оставляют под лучами солнца.

Теперь осталось подержать над дымом.

Подготовленный таким образом каучук может служить сырьем для производства резины.

Сок добывают из тех деревьев, которым уже исполнилось 12 лет. В год может быть получено от 3 до 5,5 кг латекса.

Состав латексного раствора:

до 70% воды;

содержание каучука в различных случаях колеблется от 25% до 70%;

содержание других химических веществ, включая протеин, не превышает 1-2%.

Синтетический каучук и его основные виды

Бутадиеновый каучук применяется для изготовления автомобильных камер и шин. Эксплуатационные, а также физико-химические свойства изделий гораздо лучше по сравнению с натуральным материалом.

Эксплуатационные, а также физико-химические свойства изделий гораздо лучше по сравнению с натуральным материалом.

Одной из его особенностей является способность надёжно удерживать воздух. Она превосходит аналогичное качество природного материала примерно в 10 раз. Химия позволила создать материалы, которые по своим характеристикам существенно превосходят природный каучук.

Ещё одна область применения — изготовление эбонита или химически стойкой резины.

Хлоропреновый каучук поставляется клиентам в виде светло-жёлтой массы. Отличительные качества продукта:

высокая стойкость к огню и температурному воздействию;

он отличается невосприимчивостью к озону, низким температурам и другим видам погодного воздействия;

у него имеется высокий уровень адгезии к тканям, металлам и другим материалам.

Материал под действием растяжения способен кристаллизоваться. Это качество повышает его прочностные характеристики.

Материал, изготовленный на основе этилен-пропилена используется там, где нужна ударопрочная резина.

Кремнийорганические каучуки обладают повышенной стойкостью к температурному и химическому воздействию, к истиранию. Этот материал не пропускает газы.

Дивиниловый каучук используется для создания прокладок в установках высокого давления.

Получение синтетического каучука

Когда резина стала массово применяться в промышленности, природного каучука для её производства стало остро не хватать. Эта ситуация поставила перед учёными задачу синтеза искусственного материала с такими же физическими и химическими свойствами.

Получение синтетического каучука по методу Лебедева

Установка для получения этого материала была впервые введена в действие в тридцатых годах XX века.

Синтетический каучук производят из дивинила, который добывают при помощи реакции разложения спирта. Мономером искусственного каучука является изопрен. Материал получают в результате полимеризации.

Материал получают в результате полимеризации.

Применение каучука

В чистом виде этот материал применяется редко. В большинстве случаев его используют в качестве основы для изготовления резины.

После того, как каучук привезли в Европу, до XVIII века каучук считался просто одной из заморских диковинок. Эластичность и водоотталкивающие свойства позволяли применять материал для изготовления обуви и одежды, не пропускающих воду, тем не менее низкие эксплуатационные качества мешали его распространению.

После того, как была открыта вулканизация каучука, позволившая изготавливать резину, использование нового материала стало очень распространённым. Постепенно качество резины улучшилось и из неё стали делать большое количество различных товаров.

В качестве примеров можно привести:

шины;

детские резиновые игрушки;

обувь;

одежду;

электрическую изоляцию для проводов;

конвейерные ленты;

медицинские изделия;

резиновые защитные перчатки.

Сейчас сложно назвать область человеческой жизни, где не применялась бы резина.

Натуральный каучук продолжает использоваться в настоящее время. Из него делают покрышки, амортизаторы, некоторые изделия для санитарных и гигиенических целей.

Интересные факты о каучуке

После того, как был открыт процесс вулканизации, материал стал активно использоваться в промышленности. При этом сока гевеи, который добывали в бразильских джунглях, стало не хватать.

Для того, чтобы увеличить производство каучука, на островах Ява и Суматра были созданы большие плантации гевеи.

Хотя основной источник натурального каучука — это гевея, тем не менее в природе есть и другие варианты получения этого сырья из растений.

Заключение

Использование каучука многогранно, однако при выборе материала нужно учитывать особенности различных его видов. Для этого будет полезным более подробно разобраться в том, что из себя представляет этот материал.

Натуральный каучук: основные свойства, производство, применение

Каучук, говоря сухим языком, это полимер, натурального происхождения, в основании которого лежит полиизопрен. После проведения операции вулканизации из него получают резину.

Природный каучук

Натуральный каучук применяют при изготовлении покрышек, амортизирующих устройств, санитарных и гигиенических предметов.

Содержание

История открытия натурального каучука

Человечество знает это сырье достаточно давно, по крайней мере, южноамериканские инки еще до прибытия на материк Христофора Колумба играли в мяч, сделанный из обработанного латекса.

Этот материал добывался из сока дерева под названием Гевея. Изначально он обладает белым цветом, но с течением времени, он начинает твердеть и менять цвет на темно-коричневый или черный.

Индейцы уже в те времена применяли его для изготовления тканей, обуви, емкостей для переноса и хранения воды и, конечно, использовали шарики, сделанные из этого материала, для развлечения.

Но предметы, изготовленные из натурального качества в теплую погоду, начинали прилипать, а в холодную становились очень хрупкими.

После того, как испанские моряки привезли натуральный каучук привезли в Старый свет, прошло более 300 лет, прежде чем его начали рассматривать, но как диковинный материал, а как сырье для производства разного типа продукции.

Предпринимались разные попытки изготовления обуви и одежды и, как правило, все кончалось неудачей. Это длилось до 1839 года, пока ученый Чарльз Гудьир (Charles Goodyear) не открыл процесс вулканизации каучука. На основании результатов ранее проведенных исследований, он провел эксперимент – на каучук нанес слой серы и положил на разогретую печь. Результатом такого эксперимента стало появление первого в мире образца резины. Этот процесс назвали вулканизацией.

История открытия натурального каучука

Изобретение процесса вулканизации привело к массовому внедрению натурального каучука. Уже с середины XIX века процесс производства изделий из резины принял массовый характер и того сырья, которое добывали из гевеи стало не хватать, не смотря на то, на острове Ява, Суматра были основаны плантации на котором выращивали это растение.

Таким образом, перед химиками встала задача по получению материала, способного заменить натуральное сырье. На решение этой задачи ушел целый век. В процессе, проводившихся исследований, которые проводились во многих странах, стало ясно, что для получения заменителя необходимо устранить следующие проблемы:

- Синтезировать изопрен из других материалов.

- Осуществить полимеризацию полученного изопрена.

- Выявить вещества, способные оставить распад каучука.

Лишь в тридцатых годах ХХ века ученые смогли создать установку по промышленному производству синтетического каучука. Кстати, сложно переоценить вклад отечественных ученых в решение задач по производству синтетического каучука.

Для синтеза искусственного сырья был использован дивинил, получаемый из спирта. То есть натуральный и синтетический каучук, производят на основе разных веществ.

Процесс производства натурального каучука

Производство натурального сырья основано на коагуляции латекса, так называют сок, выделяемый каучуконосами. Другими словами, в процессе производства, происходит укрупнение частиц мелкого размера, содержащихся в латексе в более крупные.

Получение натурального каучука

Как уже отмечалось, латекс, в том или ином виде содержится во многих растениях, прием он может находиться в корневой системе и стебле, такой каучук называют паренхимным, тот, который, содержится в листьях называют хлоренхимным, а тот, который находят в млечном соке называют латексным или латекс.

Практически весь натуральный каучук добывают из деревьев. С момента начала промышленной добычи этого сырья ни одно растение не превзошло гевею. Она изначально росла в Южной Америке и до сих пор из нее добывают 96% натурального продукта в мировой экономике. Млечный сок, который несет в себе латекс начинают добывать из этого растения с момента достижения им 12 лет. Одно дерево может выдать от 3 до 7,5 кг продукта в год. Как только дерево перестает выделять сок, его удаляют с плантации и отправляют на переработку.

Млечный сок, который несет в себе латекс начинают добывать из этого растения с момента достижения им 12 лет. Одно дерево может выдать от 3 до 7,5 кг продукта в год. Как только дерево перестает выделять сок, его удаляют с плантации и отправляют на переработку.

Латекс состоит из:

- воды до 70%;

- натурального каучука – 25 – 70%;

- протеина и натуральных минералов 1 – 2 %.

Для добычи латекса на стволе растения выполняют надрез в виде буквы V, из него добывают порядка 45- 60 г сырья. Добытое молочко сливают в один большой поддон. В нем добытое сырье отстаивают длительное время, и тут происходит реакция получения натурального каучука.

V-образный надрез на стволе дерева Гевея

Через определенное время молочко становится плотной массой, которую в последствии пропускают через валковый пресс. Это необходимо для избавления от лишней влаги. В итоге такой обработки образуется плотный брикет. На завершающем этапе, полученный полуфабрикат проходит сушку, и масса меняет цвет с белого на темный.

После сушки, полуфабрикаты готовят к отправке на предприятия по переработке натурального каучука. На них полученное сырье проходит операцию вулканизации каучука и происходит синтез готовой продукции – резины.

Промышленная революция, свершившаяся на рубеже XIX – XX веков вызвала рост потребности в каучуке. Это привело к тому, что стали появляться новые плантации и кроме Южной Америки гевею стали выращивать в Малайзии, во Вьетнаме и пр.

Производительность одного гектара плантации составляет порядка 1 – 2 тн каучука в год.

Промышленное применение

Самое массовое использование природного каучука на практике — это изготовление резины. В основе этого процесса лежит реакция вулканизации, разработанная еще в XIX веке.

Для получения резины, в сырье добавляют различные компоненты, способствующие образования длинномерных молекул, соединенных между собой поперечными связями. Такое строение и обеспечивает резине возможность сжатия и растяжения практически при любой температуре.

Такое строение и обеспечивает резине возможность сжатия и растяжения практически при любой температуре.

Промышленное применение натурального каучука

Продукт вулканизации – резина предназначается для применения различных отраслях. Е применяют для производства покрышек и камер для любой техники, работающей на колесном ходу.

Кроме того, каучук служит основой для производства различных уплотнений применяемых для работ по тепло-,гидро- и звукоизоляции. Без него не может обойтись и медицина, в частности при производстве перчаток, презервативов. Кроме того, множество изделий из него применяют в медицинских приборах и оборудовании.

- Покрышки из натурального каучука

- Натуральный каучук в роли уплотнителя

Каучук применяют и в такой отрасли как ракетная. Его используют как основу для производства твердого топлива для ракет. В частности он используется как топливо, а наполнителем выступает порошок селитры, а окислителем выступает перхлорат аммония.

Важнейшие виды натурального каучука

В 1969 году вступил в действие стандарт, регламентирующий качества природного продукта. В нем весь каучук разделен на 8 типов, состоящих из 35 сортов. К основным можно отнести:

- рифленый смокед-шит, иногда его называют копченый лист;

- светлый креп, он имеет светло-кремовый цвет и множество других.

Качество природного каучука оценивают по результатам осмотра и верификации его с эталонным образцом. Кроме этого, применяется классификация каучука в соответствии с техническими нормами и правилами. В них нормируются количества допустимых примесей.

Формы натурального каучука

Кроме природного каучука предприятия — изготовители проивзодят целую гамму продукции с разными технологическими параметрами и механическими характеристиками они могут быть произведены в различной форме, например, в порошкообразной форме. Компании-производители этого сырья постоянно ведут исследования в части улучшения качества природного каучука и роста отдачи каучуконосов.

Одна из разновидностей каучука – это гуттаперча, иногда ее называют балата. Ее добывают в Малайзии. Гуттаперча отличаеться меньшей эластичностью. Это вызвано тем, что она имеет другое строение макромолекул. Эту разновидность каучука в начале ХХ века использовалась для изоляции морских кабелей связи. Надо отметить, что этот полимер не нашел массового использования в промышленности. В наши дни ее применяют для изготовления жевательной резинки. Кроме этого ее применяют дантисты, для приготовления пломб. Еще одно применение гуттаперчи – изготовление мячей для гольфа.

Сорта марки RSS

Это изделие состоит из каучука, который обработали коагуляцией и просушенных при помощи дыма. После просушки, листы разделяют на три основных сорта. Сорт RSS1- это самый чистый продукт, но самым распространенным принято считать RSS3. Самым чистым сортом является RSS1, однако наиболее распространенным является RSS3. Сорта этой группы применяют тогда, когда необходимо максимально твердое сырье. Каучук этой марки идет на изготовление покрышек, облицовку стен и пр. Вместе с тем, эта марка считается самой трудной для обработки.

Каучук этой марки идет на изготовление покрышек, облицовку стен и пр. Вместе с тем, эта марка считается самой трудной для обработки.

Производители натурального каучука руководствуются в своей работе нормативами TSR- Technically Specified Rubber – Технические Специализированные Каучуки. Эти нормы вступили в силу более 40 лет назад.

Этот нормативный документ регламентирует требования по качеству природного каучука, а также метода контроля каждого из существующих сортов продукции. В этом же документе предусмотрена единая система упаковки. Готовую продукцию укладывают в кипы в плотную полиэтилен. Вес такой кипы не должен превышать 35 кг. Готовые кипы, в количестве 36 штук, помещают на европоддон и обматывают пленкой. Вес такого поддона составляет 1260 кг.

В TSR внесены сорта природного каучука:

- TSR CV сорт каучука со стабильной вязкостью;

- TSR L сорт обладающей светлой окраской;

- TSR 5, 10, 20 марки каучука синтезированного в результате коагуляции.

Все производители, которые производят и поставляют натуральный каучук, должны в обязательном порядке принять и следовать точным нормам для отдельных сортов продукции. В странах, где расположены самые крупные плантации, и мощности по производству каучука разработали и внедрили собственные нормы, на основании TSR, так в Индонезии работают нормы SIR, в Таиланде STR.

Сравнительные свойств каучуков и резин

Натуральный и синтетические каучуки нашли свое применение во многих отраслях промышленности, изделия из этих материалов мы каждый день видим на своей кухне или гараже. Проведем попытку сопоставления применяемости натурального и синтетического каучуков.

Основанием натурального каучука служит полиизопрен. Вулканизация позволяет изготавливать высококачественную резину, применяемую для изготовления покрышек, амортизационных устройств, предметов гигиены и санитарии.

Каучуки марки БСК (бутадиен-стирольные) тоже применяют для производства покрышек и камер для транспортных средств на колесном ходу. Кроме того из нее производят материалы, которые будут работать в условиях повышенной истираемости, например, ленты для конвейеров или подошвы для обуви. Еще один тип синтетических каучуков – изопреновый. Их применяют для изготовления спортивного инвентаря.

Кроме того из нее производят материалы, которые будут работать в условиях повышенной истираемости, например, ленты для конвейеров или подошвы для обуви. Еще один тип синтетических каучуков – изопреновый. Их применяют для изготовления спортивного инвентаря.

Кремнийорганические каучуки применяют для производства уплотнителей, иллюминаторов, трубопроводных систем для транспортировки воздуха с разной температурой. Свойства этого синтетического материала позволяют его использовать для работы с маслами, топливом и пр. Кроме этого, этот материал биоинертен, то есть не вступает в контакт с биологическими объектами и это позволяют его использовать для применения его для производства искусственных органов, например, эндопротезов.

Разработка и внедрение в серийное производство искусственных заменителей привело к расширению использования этих материалов в промышленности, строительстве и быту. Особенно это важно, потому что, многие параметры синтетических заменителей превосходят характеристики натуральных, например, стойкость к износу или воздействию УФ излучения.

- Сравнительные свойства каучуков

- Расшифровка сравнительных свойств каучуков

Но это не означает, что работы по производству и исследованию натуральных каучуков прекращены. Практически все компании, производящие натуральный продукт постоянно продолжают работы по его совершенствованию, модификации и повышению отдачи каучукового молочка с существующих плантаций. Дело в том, что у натурального сырья есть определенные свойства, которые недоступны для синтетических аналогов.

Мировой кризис 2008 года, природные катаклизмы в азиатском и южноамериканских регионах привели к снижению производства натурального каучука на 4%, но с течением времени его производство восстановилось и постоянно, но с разным ускорением, стремится в верх. Среди мировых лидеров по потреблению этого продукта можно назвать КНР – свыше 4 000 тыс. тонн в год, Индию – свыше 1 000, но более 70% из этого объема приходится на долю натурального продукта.

Состав и строение натурального каучука

Природный каучук – это высокомолекулярный углеводород. Его молекулы содержат, так называемые двойные связи, обеспечивающие этому материалу химические свойства каучука

Его молекулы содержат, так называемые двойные связи, обеспечивающие этому материалу химические свойства каучука

Состав природного каучука может быть описан формулой (C5H8)n, где n может равняться числу от 1000 до 3000. Эта формула говорит о том, что натуральный продукт – это изопрен.

Состав и строение натурального каучука

Молекула этого материала имеет большую длину, но даже с использованием современных электронных оптических устройств полностью ее рассмотреть не удается. Диаметр каучуковой молекулы равен диаметру одной молекулы. Если ее растянуть до определенного предела, то молекула примет зигзагообразную формулу. Это обеспечивают атомы углерода, которые являются основой этой молекулы. Именно способность этого материала возвращаться в исходное положение обеспечивает такие качества, как прочность и эластичность.

Растяжение каучука приводит к тому, что его молекулы раздвигаются в направлении, приложенного усилия. Если от него избавиться, то молекулы вернуться в первоначальное состояние.

Другими словами, молекулы природного сырья представляют собой пружину и ее можно растянуть до некоего предела. Основной компонент каучука – углеводород, состоящий из атомов углерода и водорода.

Материал NR (натуральный каучук) в насосном оборудовании и других сферах

Коренные обитатели тропических лесов Южной Америки использовали каучук на протяжении нескольких поколений. Однако свое первое применение в промышленном мире он нашел только в 1839 году, когда Чарльз Гудьир случайно уронил резину и серу на горячую плиту, в результате чего первая обуглилась, как кожа, но осталась пластичной и эластичной. В 1844 году изобретатель запатентовал вулканизацию, благодаря которой белый сок коры дерева гевеи превратился в незаменимый продукт индустриальной эпохи. Сегодня почти 50 процентов каждой автомобильной шины и 100 процентов всех авиационных шин сделаны из натурального каучука.

Особенности и преимущества материала NR

Натуральный каучук состоит из длинных слабо связанных полимерных цепей изопрена. При разрыве цепи снова соединяются, что придает резине эластичность. Натуральный каучук отличается гибкостью, прочностью, водонепроницаемостью, устойчивостью к воздействию ряда химических веществ. По сравнению с другими каучуками, натуральный — один из самых гибких типов. Он также устойчив к порезам, износу и истиранию. Кроме того, NR обладает высокой прочностью на разрыв и легко сцепляется с другими материалами.

При разрыве цепи снова соединяются, что придает резине эластичность. Натуральный каучук отличается гибкостью, прочностью, водонепроницаемостью, устойчивостью к воздействию ряда химических веществ. По сравнению с другими каучуками, натуральный — один из самых гибких типов. Он также устойчив к порезам, износу и истиранию. Кроме того, NR обладает высокой прочностью на разрыв и легко сцепляется с другими материалами.

Однако натуральный каучук не так эффективно противостоит воздействию тепла, света и озона, как другие каучуки, например неопрен. Материал NR уязвим при контакте с топливом, маслом и неполярными растворителями.

|

Диапазон твердости, по Шору А |

30–95 |

|

Диапазон прочности на разрыв, psi |

500-3500 |

|

Предел эластичности, % |

300–900 |

|

Рабочая температура |

От -56 ºС до +104 ºС |

|

Сопротивление истиранию |

От хорошо до отлично |

|

Адгезия к металлу |

Превосходно |

|

Адгезия к жестким материалам |

Превосходно |

|

Усадка при сжатии |

Превосходно |

|

Устойчивость к растрескиванию при изгибе |

Превосходно |

|

Ударопрочность |

От хорошо до отлично |

|

Эластичность на отскок |

Превосходно |

|

Сопротивление разрыву |

От хорошо до отлично |

|

Гашение вибрации |

От хорошо до отлично |

|

Стойкость к атмосферному воздействию |

От плохо до удовлетворительно |

|

Водонепроницаемость |

Превосходно |

Применение материала NR

Натуральный каучук применяют во многих важных отраслях промышленности: химической, транспортной, сельскохозяйственной, аэрокосмической и многих других.

- Один из самых распространенных вариантов использования материала NR — производство автомобильных шин. Свойства натурального каучука делают его оптимальным для создания радиальных шин, дизайн которых появился в 1970-х годах.

- Натуральный каучук используется при изготовлении подушек безопасности и уплотнений в автомобильных деталях, например в тормозных колодках, уплотнителях окон и лобовых стекол.

- Полы в спортивных залах, на предприятиях общепита и на игровых площадках часто покрывают материалами из натурального каучука. Он позволяет создать противоскользящую и водонепроницаемую поверхность, за ним легко ухаживать и он долговечен, что делает его отличным выбором для тех, кому важны эффективность и экономия.

- Волокнистая форма каучука подходит для создания эластичной ткани, из которой шьют гидрокостюмы и велосипедные шорты.

- NR отлично подходит для использования между двумя или более механическими частями различного оборудования, как правило, для предотвращения утечки или заполнения пространства между ними.

- В 1770 году Джозеф Пристли обнаружил, что каучук может стирать следы, сделанные карандашом на бумаге, таким образом дав импульс производству ластика из натурального каучука.

- В латексной форме каучук можно использовать в качестве клея или защитного покрытия для многих поверхностей.

- Форсунки из этого материала устойчивы к большому количеству веществ и более долговечны, чем другие форсунки.

- Шланги, ремни, уплотнения, воздуховоды любого размера и дизайна — варианты использования листового каучука обширны.

- Каучук — оптимальное вещество для облицовки бункеров, желобов и промышленных смесителей.

Технологии постоянно совершенствуются, будут расширяться и возможности применения материала NR со временем.

Материал NR в насосном оборудовании

Специалисты постоянно дискутируют, какой же материал лучше для использования в насосном оборудовании: синтетический каучук или натуральный. Второй считается наиболее подходящим износостойким материалом в таких областях применения, где возможно влажное истирание, например, при перекачивании и разделении суспензий с тонкодисперсными включениями.

Второй считается наиболее подходящим износостойким материалом в таких областях применения, где возможно влажное истирание, например, при перекачивании и разделении суспензий с тонкодисперсными включениями.

Устойчивость к истиранию делает более мягкие виды каучука ценным материалом при производстве протекторов автомобильных шин и конвейерных лент, а твердая резина подходит для корпусов насосов и трубопроводов, используемых при перекачке абразивного шлама. Элементы шланга в таком случае имеют решающее значение для обеспечения производительности, долговечности и эффективности насоса.

Для работы со слабокоррозионными химическими веществами, абразивным шламом, чувствительными к сдвигу и вязкими жидкостями мы рекомендуем перистальтические насосы компании Abaque. К выбору шлангового элемента перистальтического насоса следует относиться очень серьезно, поскольку шланг такого типа оборудования — единственный компонент, который контактирует с перекачиваемой средой.

Компания Abaque уже на протяжении двух десятилетий проводит множество исследований и экспериментов и вкладывает серьезные ресурсы, чтобы создать идеально сбалансированный шланговый элемент. Инженеры Abaque производят шланги в том числе из высококачественного натурального каучука, усиленного слоями нейлона. Такой материал идеально подходит для применения в условиях, где необходимы высокая эластичность и отличная стойкость к истиранию.

Инженеры Abaque производят шланги в том числе из высококачественного натурального каучука, усиленного слоями нейлона. Такой материал идеально подходит для применения в условиях, где необходимы высокая эластичность и отличная стойкость к истиранию.

Наши клиенты, работающие в пищевой промышленности, сфере добычи руды, нефтеперерабатывающей отрасли, сделали свой выбор в пользу перистальтических насосов Abaque. Вы можете оценить все преимущества такого выбора уже сегодня, связавшись с инженерами компании «ТЕХНО-ГРУПП»

Как делают каучук (упрощенная версия)

Каучук бывает двух видов: натуральный и синтетический. Оба сделаны по-разному, и есть много вариантов. Натуральный каучук изготавливается из латекса, производимого деревьями и растениями, и в сочетании с кислотой, водой, теплом, кислородом, сажей и серой превращается в прочную и гибкую резину. Синтетический каучук производится с помощью химического процесса: связывания молекул полимера вместе с использованием различных химических веществ для производства различных типов синтетического каучука.

Что такое каучук?

Резина представляет собой эластичное вещество, имеющее множество назначений и различные формы. Технический термин для каучука – эластомер (полимер), и существует два типа; натуральный каучук и синтетический каучук.

Типы каучука

Натуральный каучук

Натуральный каучук также называется латексом или индийским каучуком и представляет собой эластичное вещество, изготовленное из натуральных продуктов, таких как деревья или растения.

Синтетический каучук

Синтетический каучук производится искусственным или искусственным путем путем химической реакции между различными полимерами. Существует множество различных синтетических каучуков. См. наиболее распространенные здесь ниже:

- Стирол-бутадиеновые каучуки (SBR) Этот тип в основном используется для производства шин для легковых, грузовых автомобилей и велосипедов.

- Нитрил-бутадиеновый каучук (NBR) Этот вид каучука используется во многих продуктах, например, в шлангах, уплотнениях, лабораторных и чистящих перчатках и обуви.

- Хлоропреновый каучук (CR) , в основном используется в неопрене: очень известном продукте для гидрокостюмов. Узнайте больше о том, как производится неопрен.

- Силикон r Резина (SI) используется во многих продуктах для приготовления пищи, выпечки и продуктов для хранения продуктов, а также существует множество силиконовых герметиков.

- Резина EPDM (этилен-пропилен-диеновый мономер) Этот вид резины обладает хорошими изоляционными и водонепроницаемыми свойствами и в основном используется для уплотнений. Уплотнения для крыш домов, окон, а также дверей морозильной камеры или холодильника.

Как производится резина?

Существует два вида каучука, и оба они производятся по-разному.

Производится натуральный каучук

- Латекс представляет собой жидкость молочного цвета, которую извлекают из каучукового дерева или растения (называется латексный сбор).

- Жидкость молочного цвета фильтруется и подвергается реакции с кислотой для стимуляции процесса коагуляции.

- После коагуляции латекс готов к прокатке, чтобы отжать воду и вывесить сушиться на солнце.

- Обычно технический углерод добавляют для повышения прочности и долговечности. Технический углерод — это черный порох, который является побочным продуктом сжигания тяжелых нефтепродуктов.

- Вулканизация: отверждение каучука путем обработки его серой при высокой температуре. Этот процесс создает дополнительные связи или поперечные связи между молекулами каучука, поэтому они не распадаются.

Синтетический каучук производится

Синтетический каучук производится разными способами и может иметь множество свойств. В этом случае ниже поясняется, как изготавливается шина.

- Сначала мономеры стирол и бутадиен извлекаются из нефти или нефти.

- Использование двух мономеров бутадиена и стирола в химической реакции приведет к получению полимера Стирол-бутадиен .

Это тоже белая жидкость молочного цвета, похожая на латекс из каучуковых деревьев.

Это тоже белая жидкость молочного цвета, похожая на латекс из каучуковых деревьев. - Следующие фазы почти такие же, как у натурального каучука. Порошок сажи добавляется для повышения прочности и долговечности.

- Вулканизация: отверждение каучука путем обработки его серой при высокой температуре.

Из чего сделан каучук?

Натуральный каучук

Натуральный каучук можно изготовить из более чем 2500 растений, но самые распространенные и лучшие из них вы прочтете ниже.

Каучуковые деревья

Каучуковые деревья производят латекс: желтое или белое жидкое молочное вещество. Наиболее часто используемым деревом для производства натурального каучука является бразильская гевея. Но есть еще много деревьев, которые также производят определенную форму латекса. См. некоторые из этих деревьев в списке ниже.

- Hevea brasiliensis, также называемая каучуковым деревом Para

- Castilla elastica

- Гуттаперча

Каучуковые растения

Многие цветочные растения также производят тот же вид латекса, который можно использовать для производства каучука. Но этот метод менее популярен и не так часто используется в производстве. Я предполагаю, что причина этого в том, что сбор урожая довольно сложен и менее эффективен.

Но этот метод менее популярен и не так часто используется в производстве. Я предполагаю, что причина этого в том, что сбор урожая довольно сложен и менее эффективен.

- Ландольфия

- Одуванчик

- Молочай

Синтетический каучук

Синтетический каучук может быть изготовлен из различных материалов (мономеров и полимеров) путем химической реакции. Большинство этих мономеров или полимеров извлекаются из:

- Нефть или нефть

- Уголь

- Известняк

Где производится каучук?

Большая часть натурального каучука производится в Таиланде, Индонезии и Малайзии.

Большая часть синтетического каучука производится в США и Китае. Вот список компаний, производящих синтетический каучук.

Почему резина является хорошим материалом для гидрокостюмов?

Резина очень хорошего качества и используется во многих продуктах. Но почему мы используем резину для гидрокостюмов? Большинство гидрокостюмов изготовлены из хлоропренового каучука, также называемого неопреном. Неопрен представляет собой синтетический каучук. Почему этот неопрен так хорош для гидрокостюмов?

Неопрен представляет собой синтетический каучук. Почему этот неопрен так хорош для гидрокостюмов?

Хороший теплоизолятор.

Это основная причина, по которой резина используется в гидрокостюмах. Так как он не проводит тепло. Особенно неопрен является хорошим изолятором, потому что он наполнен множеством микропузырьков воздуха или газа. Воздух хорошо известен как хороший изолятор.

Водонепроницаемая

Резина водонепроницаемая, не пропускает воду и не впитывает воду. Кроме того, материал не станет слабым и не потеряет своих качеств при контакте с водой.

Обладает хорошей эластичностью и гибкостью.

Все виды каучука эластичны, некоторые из них более эластичны, некоторые менее. Степень гибкости в основном определяется процессом вулканизации во время производства. Гибкость и эластичность гидрокостюма очень важны.

Он прочный и долговечный

Еще одним хорошим свойством каучука является то, что он очень прочный и долговечный. Обладает высокой прочностью на растяжение и высокой устойчивостью к разрыву. Наряду с прочностью он обладает невероятной долговечностью.

Обладает высокой прочностью на растяжение и высокой устойчивостью к разрыву. Наряду с прочностью он обладает невероятной долговечностью.

Как производится каучук

Люди начали обрабатывать каучук еще в 1600 г. до н.э. Имеющиеся данные свидетельствуют о том, что коренные жители Мезоамерики придумали, как стабилизировать натуральный каучук для контейнеров, гидроизоляции и даже предметов для отдыха, таких как мячи и игрушки.

В 1839 году Чарльз Гудиер открыл процесс вулканизации каучука, который заложил основу для современных методов обработки натурального каучука. Как гласит история, в момент рассеянности Гудиер уронил кусок натурального каучука на горячую плиту. Тепло заставило резину затвердеть и стабилизироваться или вулканизироваться, что вдохновило Goodyear на эксперименты с более контролируемым процессом для достижения того же результата.

Открытие Goodyear в конечном итоге привело к резкому скачку спроса на натуральный каучук, который продолжается и по сей день. Фактически, глобальный спрос на каучук уже давно превысил мировые производственные мощности по натуральному каучуку, и многие резиновые изделия на рынке вместо этого изготавливаются из синтетического каучука. По состоянию на 2005 год синтетический каучук содержится в более чем 58% резиновых изделий.

Фактически, глобальный спрос на каучук уже давно превысил мировые производственные мощности по натуральному каучуку, и многие резиновые изделия на рынке вместо этого изготавливаются из синтетического каучука. По состоянию на 2005 год синтетический каучук содержится в более чем 58% резиновых изделий.

Несмотря на то, что натуральный и синтетический каучук имеют много общих качеств, процесс производства каждого из них существенно отличается. Например, производство натурального каучука начинается с дерева, тогда как производство синтетического каучука начинается с нефтехимии. Силиконовая резина начинается с большого количества кварцевого песка. Все три продукта и процесса жизненно важны для многих отраслей промышленности и повседневных нужд.

Натуральный каучук

Натуральный каучук является прочным и гибким и хорошо противостоит износу, например, истиранию, усталости, воздействию воды и некоторых химических веществ. Натуральный каучук также хорошо прилипает к другим материалам, что идеально подходит для изготовления усиленных изделий, таких как шины.

Натуральный каучук имеет приемлемый диапазон рабочих температур, но может быть не идеальным выбором для экстремальной жары, резкого освещения или воздействия озона. Кроме того, натуральный каучук не очень устойчив к воздействию топлива, масла и других веществ.

Для чего используется натуральный каучук?Натуральный каучук можно найти в тысячах различных продуктов, от промышленных компонентов до товаров повседневного спроса. Это могут быть шланги и ремни, медицинские приборы, защитные перчатки и детские игрушки.

Шинная промышленность потребляет большую часть мировых запасов натурального каучука. Натуральный каучук часто используется в высокопроизводительных автомобильных шинах из-за его превосходной прочности на разрыв даже при высоких температурах, вызванных трением. Пробки для самолетов, тяжелых грузовиков и шины для гоночных автомобилей часто изготавливаются из натурального каучука.

Шина — не единственная часть автомобиля, содержащая натуральный каучук. Тормозные колодки, подушки безопасности, уплотнения и другие автомобильные компоненты также зависят от желательных свойств резины для выполнения важных функций во время эксплуатации автомобиля.

Тормозные колодки, подушки безопасности, уплотнения и другие автомобильные компоненты также зависят от желательных свойств резины для выполнения важных функций во время эксплуатации автомобиля.

Каждое изделие из натурального каучука будет иметь несколько иной профиль состава в зависимости от условий эксплуатации. Базовый рецепт натурального каучука включает:

- Латекс, молочно-белое вещество, получаемое из каучукового дерева.

- Кислоты, вызывающие комкование отфильтрованного латекса.

- Химикаты для процесса предварительной вулканизации.

- Добавки, такие как наполнители, отвердители, антидеграданты и многое другое.

Сегодня большая часть природного каучука поступает из одного вида каучукового дерева, Hevea brasiliensis . Hevea brasiliensis произрастает в Южной Америке, но плантации Hevea brasiliensis можно найти по всей Юго-Восточной Азии. Некоторые крупные компании экспериментируют с производством каучука из других растений, но Hevea brasiliensis остается основным источником.

Hevea brasiliensis произрастает в Южной Америке, но плантации Hevea brasiliensis можно найти по всей Юго-Восточной Азии. Некоторые крупные компании экспериментируют с производством каучука из других растений, но Hevea brasiliensis остается основным источником.

Первым этапом процесса производства натурального каучука является сбор урожая. Каучуковым деревьям должно быть не менее шести лет, прежде чем их можно будет собирать. Как только дерево достигает зрелости, сборщик отодвигает тщательно срезанный участок коры дерева, который разрушает протоки растения и высвобождает латекс, молочно-белое вещество. Латекс стекает по канавкам зачищенной панели и собирается в стаканчики или мешочки. Затем сборщики резины собирают весь собранный латекс и отправляют его на переработку.

Свежесобранный латекс фильтруется и упаковывается в бочки. На этом этапе к латексу добавляют кислоту, которая образует комки. Эта комковатая жидкость скатывается в листы на мельнице, которая удаляет воду и подготавливает материал для сушки и копчения.

Затем латексные листы обрабатываются химическими веществами и при низком, осторожном нагреве. Этот процесс называется предварительной вулканизацией. Стабилизаторы и другие ингредиенты могут быть введены на этой стадии в зависимости от желаемых конечных свойств каучука. Дальнейшее нагревание превращает листы в прочный черный материал, который большинство людей признает резиной. На этом этапе каучук может быть отформован, отформован или иным образом переработан в конечный продукт.

Синтетический каучук

Синтетический каучук обладает многими наиболее привлекательными качествами натурального каучука, но между ними есть важные различия. Синтетический каучук довольно прост в производстве и легко доступен. Синтетический каучук более устойчив к истиранию, жиру, маслу и теплу по сравнению с натуральным каучуком. На самом деле, некоторые разновидности синтетического каучука даже огнестойки. Как и натуральный каучук, синтетический каучук обладает высокой гибкостью, но синтетический каучук сохраняет эту гибкость даже при низких температурах. При правильных методах производства синтетический каучук также может быть очень устойчивым к экстремальным температурам и коррозии.

При правильных методах производства синтетический каучук также может быть очень устойчивым к экстремальным температурам и коррозии.

Существует множество типов синтетического каучука, и их использование во многом определяется их уникальными свойствами. Например, полиизобутиленовый каучук, или «бутил», обладает отличными демпфирующими свойствами и обычно используется для изготовления массивных сейсмопоглотителей для небоскребов в городах, подверженных землетрясениям. Этилен-пропилен-диеновый каучук (EPDM) хорошо противостоит факторам окружающей среды, что делает его популярным выбором для защиты от атмосферных воздействий, кровли и всех видов уплотнений. Стирол-бутадиен-каучук (SBR) — хороший универсальный синтетический каучук, который можно найти в шинах, подошвах обуви и т. д. Область применения синтетического каучука практически безгранична.

Какие ингредиенты используются для производства синтетического каучука? Синтетический каучук относится к ряду полимерных материалов, созданных из нефтехимических продуктов. Точная разбивка ингредиентов для каждого синтетического каучука будет отличаться. Базовый рецепт синтетического каучука включает:

Точная разбивка ингредиентов для каждого синтетического каучука будет отличаться. Базовый рецепт синтетического каучука включает:

- Нефтехимическую основу углеводородов, таких как нефть или уголь.

- Природный газ, чтобы вызвать образование мономеров.

- Наполнители, технологические добавки, системы отверждения, антидеграданты и другие добавки, в зависимости от условий эксплуатации продукта.

Производство синтетического каучука начинается со смеси углеводородов, обычно из нефти или угля. Эта смесь очищается для получения нафты, легковоспламеняющейся нефти. Нафта соединяется с природным газом для создания мономеров, таких как бутадиен, стирол, изопрен, хлоропрен, этилен и пропилен. Затем это вещество полимеризуется с использованием катализатора и технологического пара, образуя цепочки полимеров для создания каучука. На этом этапе синтетические каучуки при необходимости можно дополнительно вулканизировать.

Силиконовый каучук

Силиконовый каучук, как и натуральный каучук, является эластомером. Разница между ними заключается в их атомной структуре. Большинство каучуков имеют основу из углерод-углеродных связей, но основа силикона состоит из кремния и кислорода.

Силикон обычно нереактивен, стабилен и устойчив к экстремальным условиям. Силиконовый каучук намного лучше, чем натуральный каучук, выдерживает воздействие тепла, холода, химикатов и озона. Силикон также может выдерживать длительное воздействие воды с очень небольшим поглощением или другим воздействием на механические свойства. Другие преимущества включают биосовместимость и радиационную стойкость.

Для чего используется силиконовая резина?Силиконовый каучук обладает многими полезными свойствами и обычно используется в широком диапазоне продуктов.

Силиконовая резина не разлагается при высоких температурах и безопасна для пищевых продуктов, что делает ее популярным выбором для инструментов для приготовления пищи и выпечки. Силиконовые формочки для кексов, шпатели и многие другие инструменты в последние годы становятся все более популярными. Многие другие потребительские товары содержат силикон, например спортивная одежда, контейнеры для хранения, электроника, косметика и обувь.

Силиконовые формочки для кексов, шпатели и многие другие инструменты в последние годы становятся все более популярными. Многие другие потребительские товары содержат силикон, например спортивная одежда, контейнеры для хранения, электроника, косметика и обувь.

Силикон в промышленности используется в автомобильной промышленности, герметиках и изоляторах. Силикон также можно найти во многих медицинских изделиях, таких как трубки, компоненты шприцев, компоненты для управления жидкостями и многое другое.

Какие ингредиенты используются для изготовления силиконовой резиныСиликоновая резина — это материал с широкими возможностями настройки, который можно адаптировать для удовлетворения требований различных условий эксплуатации. Базовый рецепт силиконовой резины включает:

- Силикатный кварц, из которого извлекают кремнезем.

- Метилхлорид для создания полидиметилсилоксана.

- Отвердитель.

- Другие добавки, такие как пигменты, наполнители и др.

Силиконовый каучук начинается с диоксида кремния, соединения диоксида кремния. Кремнезем можно найти во всем мире природы, но его легче всего извлечь из кварцевого песка. Огромное количество кварцевого песка нагревают до 1800°C для извлечения атомов кремния. Затем чистый кремний смешивают с метилхлоридом, нагревают и перегоняют в полидиметилсилоксан. Заключительные этапы процесса включают полимеризацию, формование или экструзию и отверждение.

Существует много различных сортов силиконового каучука, каждый из которых обладает уникальным профилем эксплуатационных свойств, уровней упругости и других характеристик. Эти марки часто достигаются за счет различных добавок и других этапов процесса производства силиконового каучука.

Услуги по тестированию каучука от ACE Laboratories