Каучук синтетический и натуральный: Натуральный и синтетический каучук – свойства каучука | ПластЭксперт

alexxlab | 15.02.2023 | 0 | Разное

Преимущества и недостатки синтетического каучука по сравнению с натуральным каучуком – выставка

Преимущества и недостатки синтетического каучука по сравнению с натуральным каучуком – выставка – Qingdao Eastop Plastic Product Co., LtdГлавная > Выставка > Содержание

Преимущества и недостатки синтетического каучука перед натуральным каучуком

– Dec 08, 2020-

Преимущества и недостатки синтетического каучука перед натуральным каучуком

С развитием и прогрессом The Times в нашу жизнь и работу вошло множество резиновых изделий, таких какрезиновый шланг. Но есть два вида резины: натуральный каучук и синтетический каучук.

Вообще говоря, часто упоминаемый натуральный каучук относится к натуральному латексу, полученному из каучукового дерева после отверждения, сушки и других процедур обработки и сделанному из эластичного твердого материала. С другой стороны, синтетический каучук – это искусственно созданный высокоэластичный полимер. Также известный как синтетический эластомер, является одним из трех синтетических материалов, его выход только меньше, чем у синтетической смолы (или пластика) синтетического волокна.

Также известный как синтетический эластомер, является одним из трех синтетических материалов, его выход только меньше, чем у синтетической смолы (или пластика) синтетического волокна.

Вот плюсы и минусы:

1. Натуральный каучук

Преимущества – износостойкость, простота изготовления, низкое загрязнение окружающей среды, сырье также из натурального каучука, меньший химический состав.

Но проблема заключается в низкой производительности, и поскольку объем производства ограничен, стоимость производства высока, требования к использованию высоки, в результате чего цена на изделия из натурального каучука растет, универсальность использования низкая.

2. Синтетический каучук.

Преимуществами являются разнообразие, превосходные характеристики во всех аспектах, высокая эластичность, изоляция, воздухонепроницаемость, маслостойкость, устойчивость к высоким или низким температурам и другие свойства.

Материалы из синтетического каучука могут использоваться при температуре от минус 60 до 250 градусов при высокой стоимости.

Обобщая и анализируя преимущества и недостатки двух видов каучуков, у них есть свои преимущества и недостатки, но с точки зрения использования синтетических каучуковых продуктов лучше, учитывая характеристики и стоимость, синтетический каучук может быть более приемлемым и применяется населением, что также является предпочтительным выбором многих производственных предприятий.

Изделия из синтетического каучука:

сопутствующие товары

-

Пластиковый трубчатый шланг из ПВХ

-

Прозрачный гибкий пластиковый сталь…

-

Продовольственная плита из гибкой т…

-

Разъемы быстрый кран шланг сада

-

Песок всасывания Шланг

-

Резиновый шланг для воды

что это такое? История создания, свойства, применение

Сок вечнозеленого дерева Гевеи, семейства молочаев, растущего в жарком экваториальном климате, стал ценным сырьем для производства натурального каучука. «Слезы дерева» собранные методом «надсечки» затвердевают на воздухе, принимая нужную форму.

«Слезы дерева» собранные методом «надсечки» затвердевают на воздухе, принимая нужную форму.

Содержание

- Природа и наука

- Натуральный каучук

- Природный каучук

- Свойства материала

- Химическое строение, формула, состав

- Категории натурального каучука

- Синтетический каучук

- История создания

- Применение синтетических каучуков

- Вулканизация каучука

- Нефтехимия вокруг

Природа и наука

Индейцы Майя изготавливали таким образом некое подобие мячика. Однако, каучук в чистом виде имеет несколько физических свойств, которые надолго отложили его массовое использование по миру.

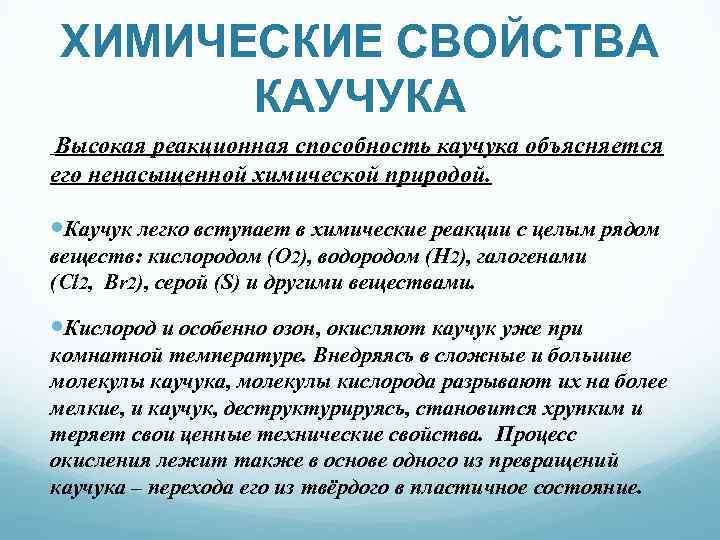

От высоких температур каучук становится липким, может растекаться, издавая довольно неприятный запах. При низких температурах промерзает, дает трещины.

Но наука шла вперед, ученый химик Чарльз Нельсон Гудьира провел опыт для улучшения физических свойств каучука. Взаимодействие с химическим элементом серой привело полученный полимер к повышенной прочности, эластичности, свойствами звукоизоляции, водонепроницаемости, непроводимости электричества и тепла. Этот эксперимент открыл латексу дверь в мировые отрасли.

Этот эксперимент открыл латексу дверь в мировые отрасли.

Натуральный каучук

«Золотое дерево» имеет статус народного достояния. Оно находится под охраной закона. Вывоз семян строго пресекается. Так было и в самом начале пути к славе. Вывоз семян с Бразилии, которая в те времена была единственным поставщиком ценного сырья, каралось смертной казнью.

Однако, были мореплаватели, рискующие своей головой, которые пробовали это сделать. Одним из них был британский шпион. Именно, ему улыбнулось счастье, и он переправил в своем трюме около семидесяти семян гевеи. Вся партия была продана в Ботанический сад Кью.

Даже при соблюдении правил выращивания, создании климатических условий взросло всего лишь две тысячи всходов. Остальные погибли. Эти саженцы были разосланы во все британские колонии для закладки плантаций каучуконосных деревьев.

Далее, все больше распространяясь по свету, сырье стало получать отрасли применения.

Природный каучук

Гевея одаривает человечество своим ценным соком. Его применение постоянно модифицировалось.

Его применение постоянно модифицировалось.

Свойства материала

Многие ученые старательно пытались найти пути решения. Например, химик Макинтош, шотландского происхождения, предложил прокладывать между тканями силиконовую прослойку.

Это было настолько необычно, настолько удобно в использовании, что начался настоящий каучуковый бум. Плащи получили название по фамилии химика. Непромокающая верхняя одежда снискала любовь многих людей. Чуть позже был придуман способ надевать неуклюжие бесформенные «галоши» на обувь.

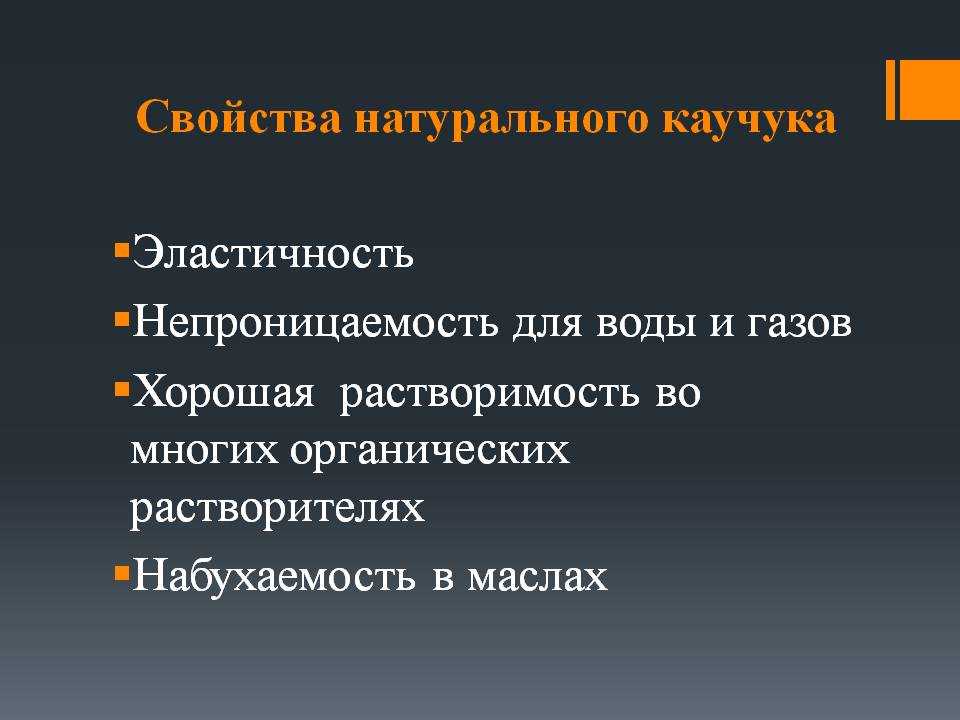

Особым свойством, притягивающим человека к каучуку, является его эластичность. Но мы уже сказали, что при определенных условиях это свойство пропадает.

Эластичность — удивительное свойство материала, при внешней деформации возвращаться в изначальную форму.

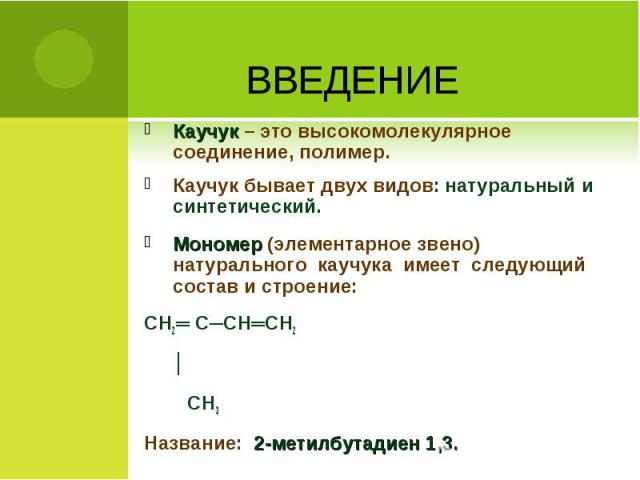

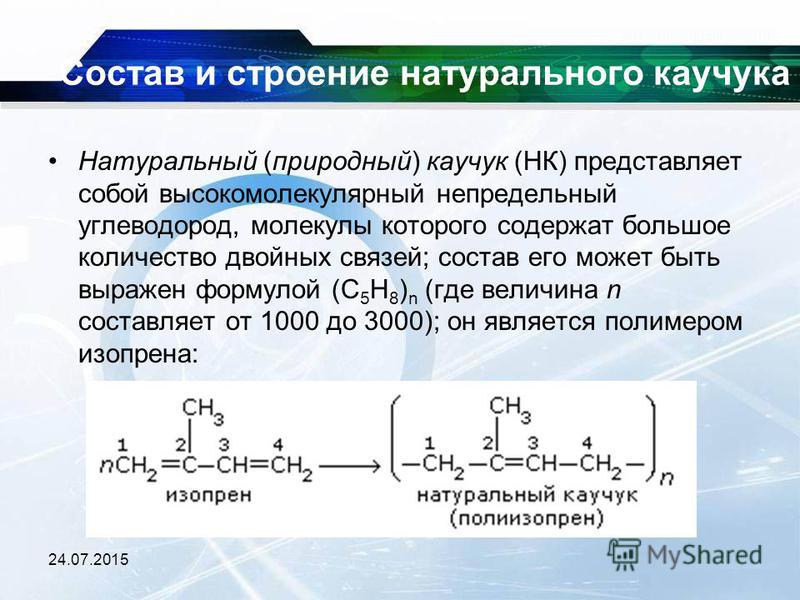

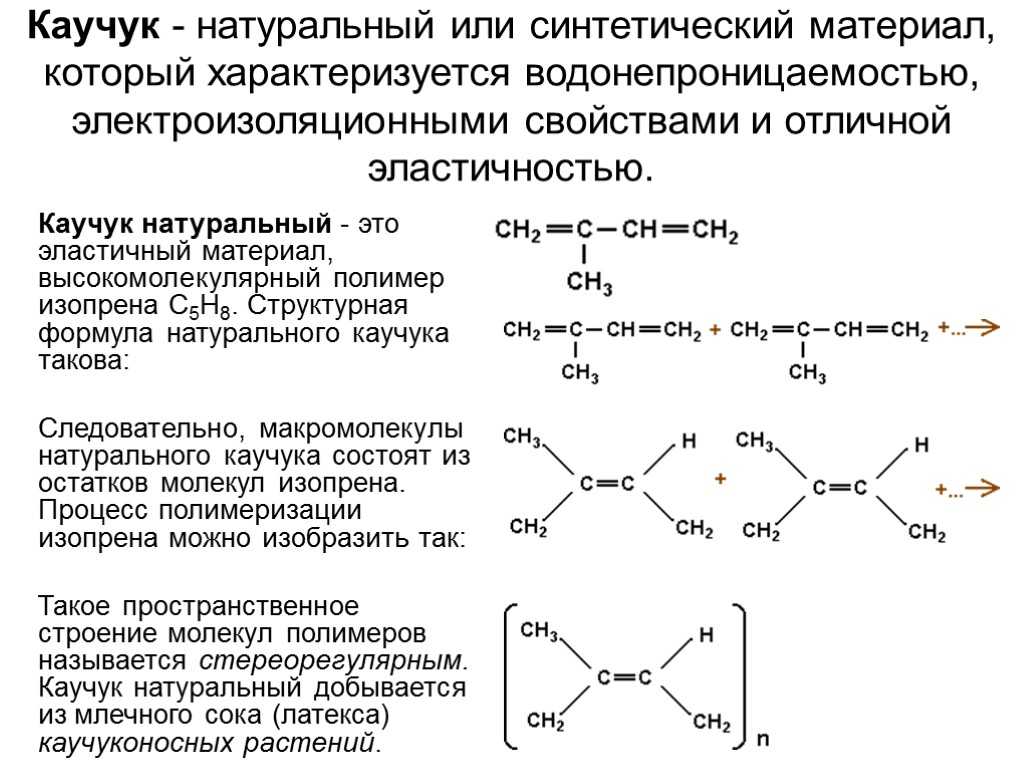

Химическое строение, формула, состав

Полимер, насыщенный С, при огромном числе двойных связей и есть природный каучук. Химики записывают его следующим образом: (С5Н8) n. Степень полимеризации (n) колеблется в диапазоне одна тысяча-три тысячи единиц. Называется изопреном.

Степень полимеризации (n) колеблется в диапазоне одна тысяча-три тысячи единиц. Называется изопреном.

Химическим путем можно сказать, что каучук относят к углеводородам (благодаря составу молекулы: С, Н).

Тип углеводородных связей объясняет, что в момент растягивания молекула имеет завидную длину, причем выглядит, как зигзаг. Сравнимы с пружинками.

Категории натурального каучука

Выделяют основные категории природного каучука:

- Смокед-шит— особо ценный тип латекса. В переводе он звучит «закопченный лист». Представляет собой пластинки янтарного цвета, прозрачен, имеет рифленую поверхность.

- Светлый креп— непрозрачный однотонный кремовый окрас. Имеет в своем составе добавки в виде бисульфата Na. Получают путем желирования.

- Пара-каучук — кустарный способ выделки из дикорастущих видов деревьев.

Всего на натуральный каучук приходится восемь типов, которые образуют при помощи технологий и добавок тридцать пять сортов.

Синтетический каучук

Распространившись по всему миру, каучук нашел не только поклонников, но и исследователей. Страны, находящиеся в зависимости от импортного товара, были заинтересованы в получении своего сырья.

История создания

В конце девятнадцатого века французский ученый Бушарда синтезировал нечто похожее на силикон.

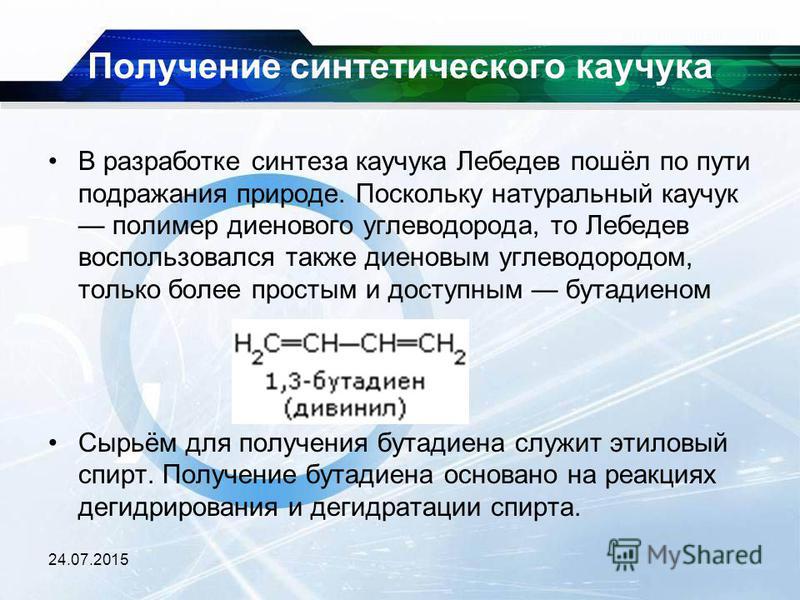

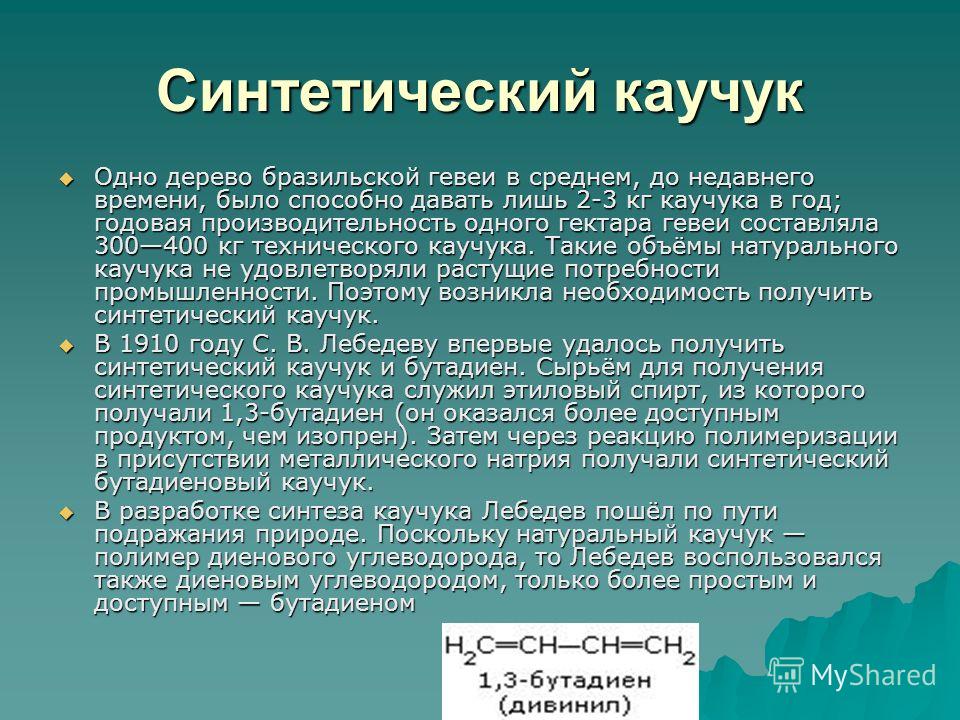

На рубеже девятнадцатого-двадцатого веков российский химик И. Кондаков смог получить эластановый полимер. На его основе в Германии появились первые выпуски синтетического сырья. Они использовались на подводных лодках. Однако в массовое производство он не пошел.

Особый вклад в получение синтетического латекса внес российский ученый С. Лебедев. Почти всю свою научную жизнь он посвятил получению каучука. Его исследования были отмечены специальной премией РАН.

Его исследования были отмечены специальной премией РАН.

После объявления правительством Советского Союза о конкурсе разработки широкого производства латекса для всей страны и за рубеж, Лебедев с командой единомышленников успешно нашел решение.

Так был получен дешевый способ синтезирования. В 1932 году впервые во всем мире Советский Союз наладил получение каучука в промышленном размахе. За ней, через четыре года аналогичное производство получила Германия.

Применение синтетических каучуков

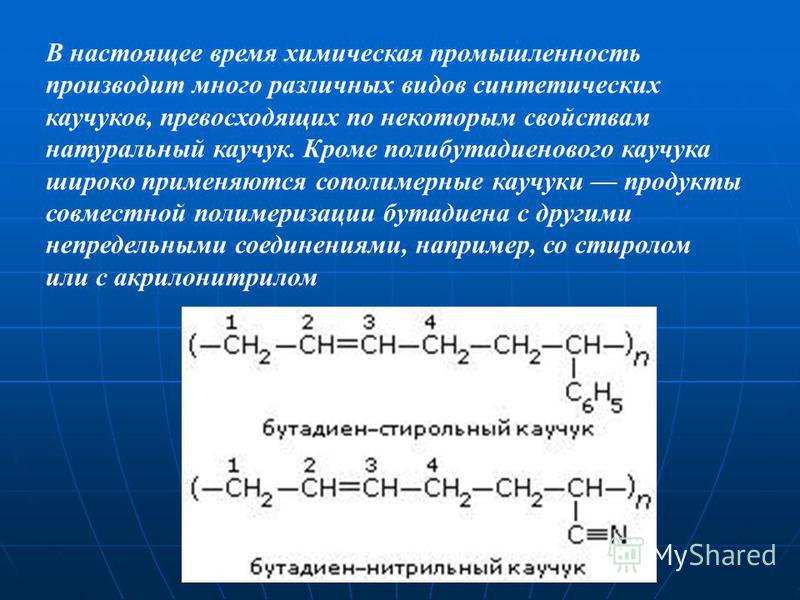

В наши дни синтетическое сырье имеет внушительный ассортимент. Разделяется по составу, свойствам, применению. Классификация идет по названию мономера, группе атомов.

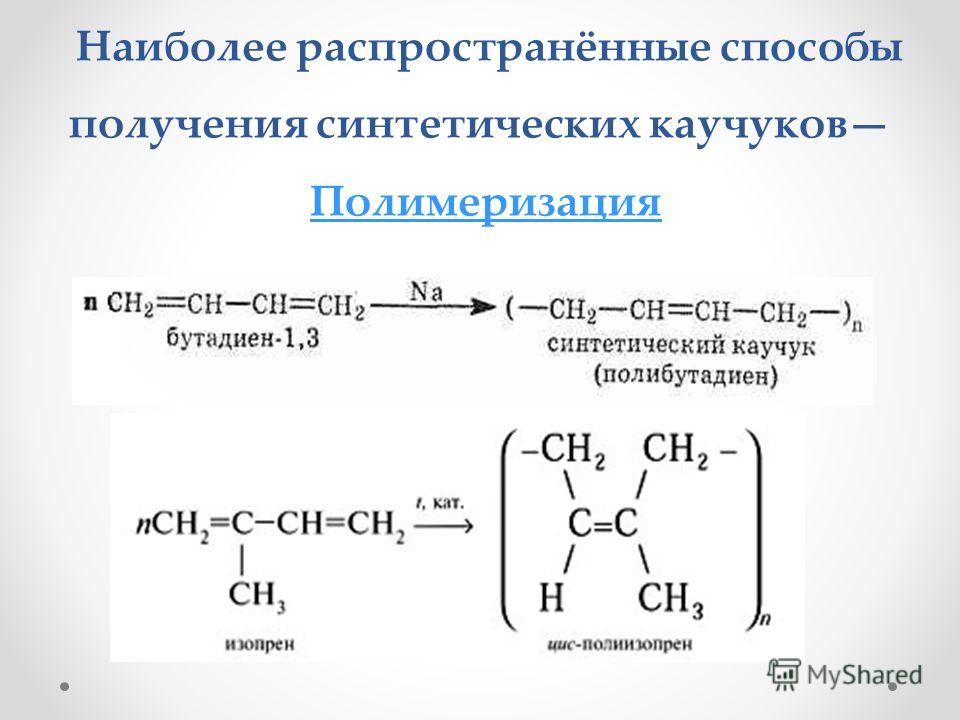

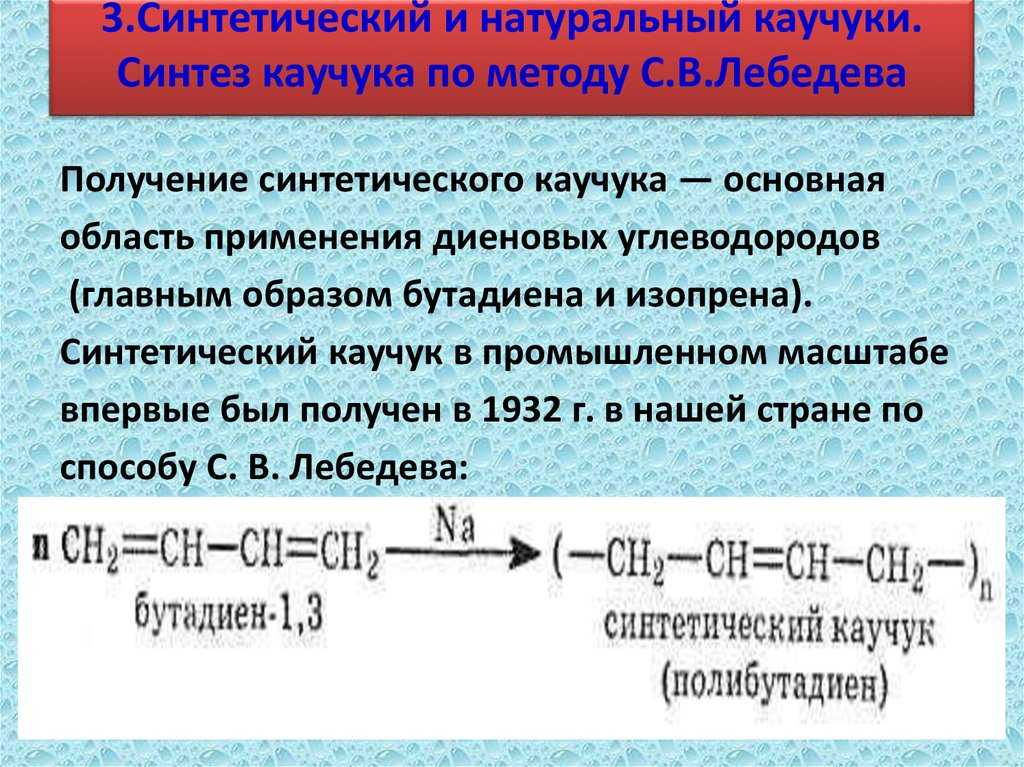

Основной прием синтезирования — это полимеризация диенов, алкенов. Мономеры: стирол, этилен, изобутен и т. д.

Сфера применения очень велика: резина, обувная промышленность, различные шланги, изоляционные материалы, герметики, клеевая основа, красочный арсенал.

Вулканизация каучука

Этапы:

- Получение заготовок: взвешивание каучука и компонентов, резиновая пластификация, прорезинка ткани, резка для сборки, транспортировки.

- Вулканизация. Получение готового изделия. Вулканизация — технологический процесс, при котором в процессе нагревания молекулы серы присоединяются к молекулам каучука. В результате получается огромная молекула, имеющая три измерения.

Нефтехимия вокруг

По статистике в современной жизни человечество использует в повседневной жизни около сорока тысяч изделий из каучука, его производных. Как бы мы жили без автомобилей, автобусов, велосипедов.

Трудно представить себе агротехнику без комбайнов и тракторов. Везде в них используются каучуковые покрышки.

Пищевая промышленность представляет любимое лакомство для взрослых и детей — жевательную резинку, на четверть состоящую из латекса.

Авиастроение, ракетостроение, бытовая промышленность, медицинское оборудование, электроприборы и другие отрасли народного хозяйства.

Как вам статья?

24.

5: Натуральный и синтетический каучук

5: Натуральный и синтетический каучук- Последнее обновление

- Сохранить как PDF

- Идентификатор страницы

- 28472

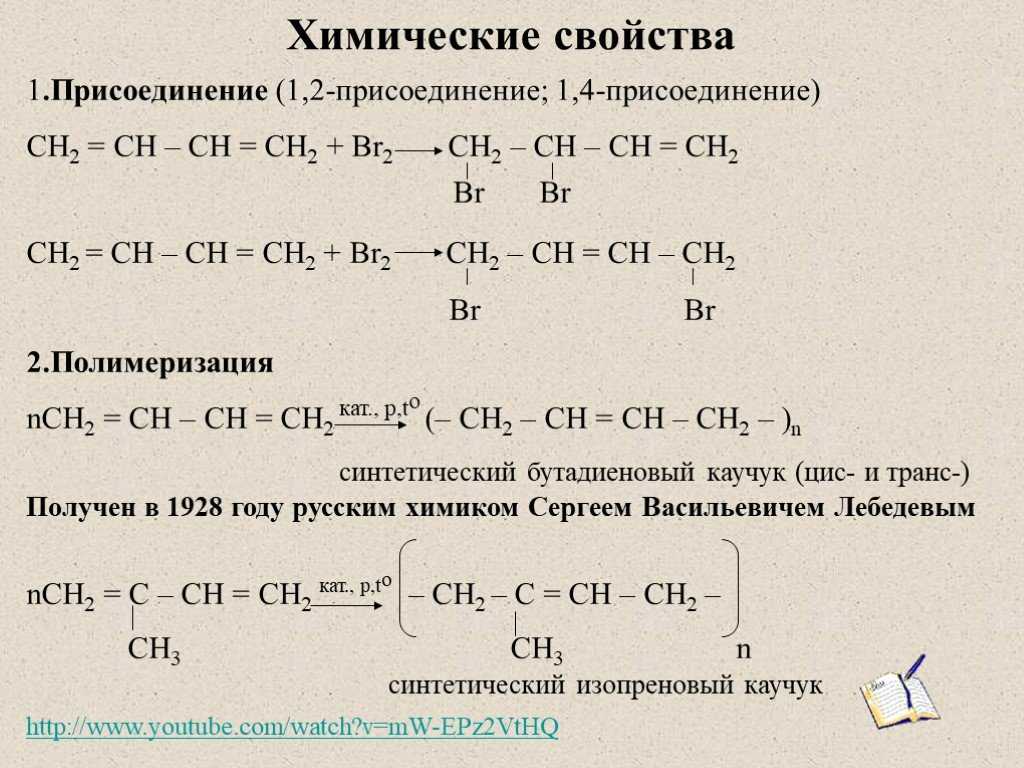

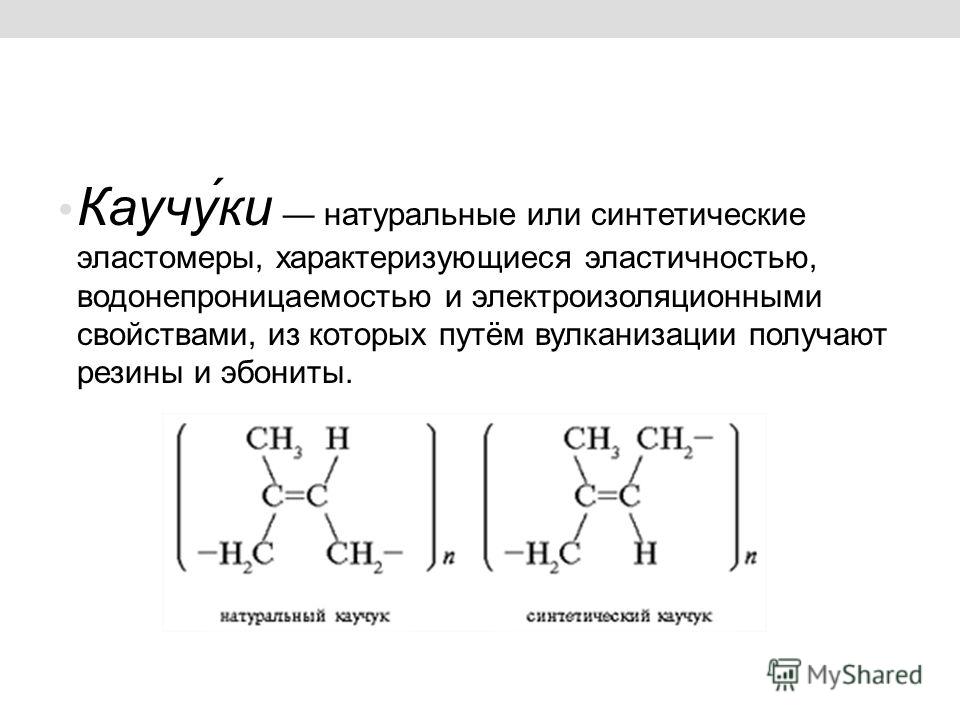

является примером полимера эластомерного типа, где полимер имеет способность возвращаться к своей первоначальной форме после растяжения или деформации. Каучуковый полимер сворачивается, когда находится в состоянии покоя. Эластичные свойства возникают из-за его способности растягивать цепи, но когда натяжение ослабевает, цепи возвращаются в исходное положение. Большинство молекул каучуковых полимеров содержат, по крайней мере, некоторые звенья, полученные из мономеров сопряженных диенов (см. Полимеризация сопряженных диенов). Такие сопряженные диеновые мономеры имеют конструктивную основу из по меньшей мере четырех атомов углерода с реакционноспособным ядром двойной-одинарной-двойной связи (C=C-C=C).

Натуральный каучук

Натуральный каучук представляет собой аддитивный полимер, получаемый в виде молочно-белой жидкости, известной как латекс, из тропического каучукового дерева. Натуральный каучук состоит из мономера изопрена (2-метил-1,3-бутадиена), который, как упоминалось выше, представляет собой сопряженный диеновый углеводород. В натуральном каучуке большинство двойных волокон, образованных в полимерной цепи, имеют Z-конфигурацию, в результате чего натуральный каучук обладает эластомерными свойствами.

В натуральном каучуке большинство двойных волокон, образованных в полимерной цепи, имеют Z-конфигурацию, в результате чего натуральный каучук обладает эластомерными свойствами.

Чарльз Гудиер случайно обнаружил, что при смешивании серы и каучука свойства каучука улучшаются, становясь более прочными, устойчивыми к теплу и холоду и повышающими свою эластичность. Позже этот процесс был назван вулканизацией в честь римского бога огня. Вулканизация заставляет более короткие цепи сшиваться через серу с более длинными цепями. Развитие вулканизированной резины для автомобильных шин очень помогло этой отрасли.

Синтетический каучук Важные сопряженные диены, используемые в синтетических каучуках, включают изопрен (2-метил-1,3-бутадиен), 1,3-бутадиен и хлоропрен (2-хлор-1,3-бутадиен). Полимеризованный 1,3-бутадиен чаще всего называют просто полибутадиеном. Полимеризованный хлоропрен был разработан компанией DuPont и получил торговое название 9.0024 Неопрен .

В ряде случаев мономеры, не являющиеся диенами, также используются для некоторых видов синтетического каучука, часто сополимеризованного с диенами. Некоторые из наиболее коммерчески важных аддитивных полимеров представляют собой сополимеры. Это полимеры, полученные путем полимеризации смеси двух или более мономеров. Примером может служить стирол-бутадиеновый каучук (SBR), который представляет собой сополимер 1,3-бутадиена и стирола, смешанный в соотношении 3:1 соответственно.

Резина SBR была разработана во время Второй мировой войны, когда были прекращены важные поставки натурального каучука. SBR более устойчив к истиранию и окислению, чем натуральный каучук, а также может быть вулканизирован. Более 40% производимого синтетического каучука составляет бутадиен-стирольный каучук, который используется в производстве шин. Крошечное количество используется для жевательной резинки в невулканизированной форме.

Нитрильный каучук сополимеризуется из бутадиена и акрилонитрила (H 2 C=CH-CN). Бутилкаучук сополимеризуется из изобутилена [который представляет собой метилпропен H 2 C=C(CH 3 ) 2 ] и небольшого процента изопрена. Силиконовый каучук и другие соединения, химически называемые полисилоксанами , не состоят из сопряженных диенов, а содержат повторяющиеся звенья, такие как -O-SiR 2 – где R представляет собой некоторую органическую радикальную группу, такую как метил. Отдельная страница посвящена силиконовым полимерам.

Бутилкаучук сополимеризуется из изобутилена [который представляет собой метилпропен H 2 C=C(CH 3 ) 2 ] и небольшого процента изопрена. Силиконовый каучук и другие соединения, химически называемые полисилоксанами , не состоят из сопряженных диенов, а содержат повторяющиеся звенья, такие как -O-SiR 2 – где R представляет собой некоторую органическую радикальную группу, такую как метил. Отдельная страница посвящена силиконовым полимерам.

Сопряженные диены (алкены с двумя двойными связями и одинарной связью между ними) могут полимеризоваться с образованием важных соединений, таких как каучук. Это происходит в различных формах как в природе, так и в лаборатории. Взаимодействия между двойными связями в нескольких цепях приводят к образованию поперечных связей, которые создают эластичность соединения.

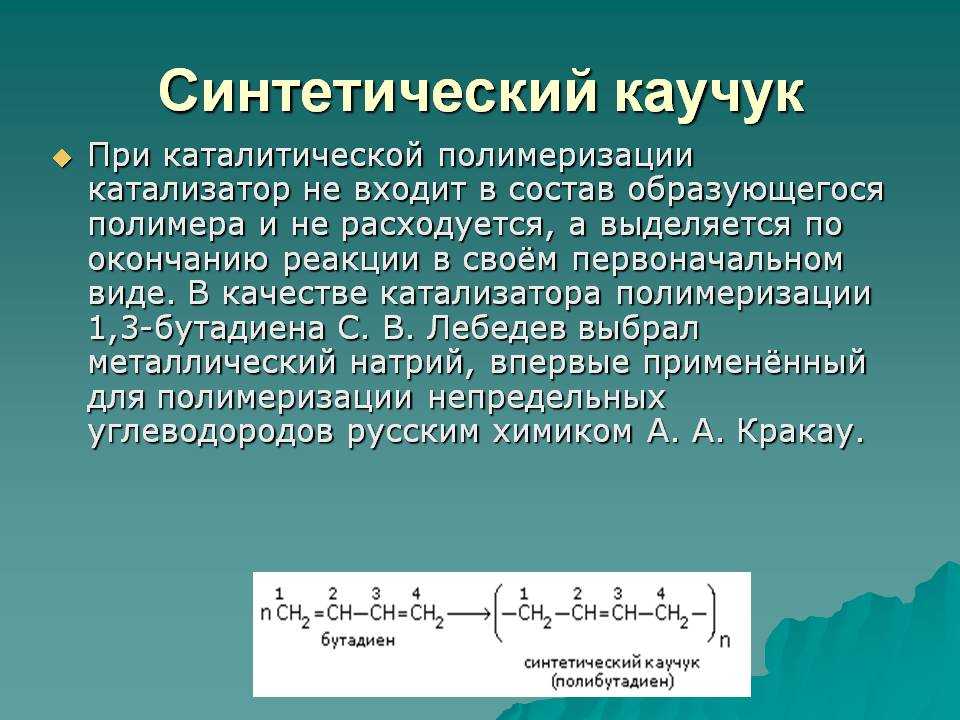

Полимеризация 1,3-бутадиена

Для синтеза резиновых смесей необходимо полимеризовать 1,3-бутадиен. Ниже приведена простая иллюстрация того, как это соединение формируется в цепочку. 1,4-полимеризация гораздо более полезна для реакций полимеризации.

Ниже приведена простая иллюстрация того, как это соединение формируется в цепочку. 1,4-полимеризация гораздо более полезна для реакций полимеризации.

Выше, зеленые структуры представляют основные звенья синтезированных полимеров, а красный цвет представляет связи между этими звеньями, которые образуют эти полимеры. Образуется ли продукт 1,3 или продукт 1,4, зависит от того, контролируется ли реакция термически или кинетически.

Синтетический каучук

Наиболее важным синтетическим каучуком является неопрен, который производится путем полимеризации 2-хлор-1,3-бутадиена.

На этой иллюстрации пунктирные линии представляют повторение одних и тех же основных звеньев, поэтому и продукты, и реагенты являются полимерами. Реакция протекает по механизму, аналогичному механизму Фриделя-Крафтса. Поперечная связь между атомом хлора одной цепи и двойной связью другой способствует общей эластичности неопрена. Эта поперечная связь возникает, когда цепи лежат рядом друг с другом под случайными углами, а притяжение между двойными связями предотвращает их скольжение вперед и назад.

Натуральный каучук

Синтез каучука в природе в чем-то подобен искусственному синтезу каучука, за исключением того, что он происходит внутри растения. Вместо 2-хлор-1,3-бутадиена, используемого при синтезе неопрена, натуральный каучук синтезируют из 2-метил-1,3-бутадиена. Как электрофил, растение синтезирует пирофосфат 3-метил-3-бутенилпирофосфат из фосфорной кислоты и 3-метил-3-бутен-1-ола. Затем этот пирофосфат катализирует реакцию, которая приводит к получению натурального каучука.

3-метил-3-бутенилпирофосфат (OPP) затем используется в полимеризации натурального каучука, поскольку он отрывает электроны от 2-метил-1,3-бутадиена (см. раздел вопросов по этому процессу).

Внешние ссылки

- “Dienes”, http://en.wikipedia.org/wiki/Diene

- “Rubber”, http://en.wikipedia.org/wiki/Rubber

- “Неопрен”, http:/ /en.wikipedia.org/wiki/Неопрен

Ссылки

- Фоллхардт, Питер и Нил Э. Шор. Органическая химия: структура и функции .

Нью-Йорк: WH Freeman & Company, 2007.

Нью-Йорк: WH Freeman & Company, 2007. - Буэр, Уолтер. Каучук: натуральный и синтетический . Morrow, 1964.

Задача

Изобразите механизм природного синтеза каучука из 3-метил-3-бутенилпирофосфата и 2-метил-1,3-бутадиена. Покажите движение электронов стрелками.

Ответить

Авторы

- Чарльз Офардт, почетный профессор, Колледж Элмхерст; Виртуальный учебник по химии

- Пользователь: Х. Падлекас

- Наверх

- Была ли эта статья полезной?

- Тип изделия

- Раздел или Страница

- Показать страницу TOC

- № на стр.

- Теги

натуральный и синтетический каучук – Студенты | Britannica Kids

Введение

Более 200 лет назад британский химик Джозеф Пристли получил интригующий надувной мяч от американского друга. Он был сделан из материала, которого он раньше не видел. Пристли заметил, что он может стирать следы от карандаша, и назвал материал резиной. Мало того, что это название прижилось, но с тех пор каучук стал настолько важным для современного общества, что трудно представить себе жизнь без него.

Гибкость, эластичность и долговечность натуральных и синтетических каучуков сделали их предпочтительными материалами для изделий, которые амортизируют удары, смягчают удары, гасят вибрации, передают мощность и выполняют многие другие функции. Шины, автомобильные компоненты, дирижабль Goodyear, электрическая изоляция, конвейерные ленты, театральные сиденья, строительные материалы, герметики, обувь, резиновые ленты, теннисные мячи, хирургические перчатки, искусственные сердца и облицовка холодильников — это лишь некоторые примеры огромного и растущего перечень изделий, полностью или частично изготовленных из каучука.

Все эластичные материалы состоят из миллионов длинных запутанных полимерных молекул. Полимеры представляют собой огромные цепные молекулы, состоящие из множества более мелких молекулярных звеньев. Натуральный каучук химически известен как полиизопрен. Он состоит из десятков тысяч связанных молекул изопрена, каждая из которых представляет собой простую комбинацию из 13 атомов углерода и водорода. Синтетические каучуки, или эластомеры, состоят из множества молекулярных связей, некоторые из которых включают атомы фтора, хлора, кремния, азота, кислорода и серы.

На молекулярном уровне каучук можно сравнить со спутанной массой приготовленных спагетти. Если полимерные нити где-либо в этой комковатой массе тянут, они имеют тенденцию выпрямляться или разматываться, а затем снова скручиваться, когда дергание прекращается. Именно это свойство делает резиновые ленты эластичными, а резиновые мячи упругими.

Натуральный каучук

Заводы по производству каучука.

Более 200 видов растений производят млечный вязкий сок, называемый латексом, который содержит натуральный каучук, но только два из этих видов стали коммерчески важными. 9Дерево 0024 Hevea brasiliensis обеспечивает более 99 процентов мировых запасов натурального каучука. Произрастающее в Бразилии дерево Hevea в настоящее время культивируется во многих тропических странах, в том числе в Малайзии, Индонезии, Таиланде, а также в некоторых частях Индии и Китая.

9Дерево 0024 Hevea brasiliensis обеспечивает более 99 процентов мировых запасов натурального каучука. Произрастающее в Бразилии дерево Hevea в настоящее время культивируется во многих тропических странах, в том числе в Малайзии, Индонезии, Таиланде, а также в некоторых частях Индии и Китая.

Другим крупным источником натурального каучука является куст гуаюлы в Мексике и на юго-западе США. Хотя в настоящее время на нее приходится лишь небольшая часть производства натурального каучука, в будущем гваюла может стать более широко культивируемой для производства каучука и других натуральных химикатов.

Сбор латекса.

Латекс деревьев Hevea течет в сосудах, находящихся в тонком слое, ближайшем к камбию, области ствола дерева, где происходит быстрое деление и рост клеток. Латексные сосуды закручиваются вверх по туловищу, образуя правозакрученную спираль.

Деревья гевеи созревают в возрасте от пяти до семи лет, после чего их можно использовать в течение 30 лет. Урожайность каучука колеблется в пределах тонны с акра на больших плантациях, но теоретически возможна в четыре раза больше. Деревья часто отдыхают какое-то время после сильного постукивания.

Урожайность каучука колеблется в пределах тонны с акра на больших плантациях, но теоретически возможна в четыре раза больше. Деревья часто отдыхают какое-то время после сильного постукивания.

Чтобы собрать латекс, рабочий срезает наклонную полосу коры на полпути вокруг дерева и примерно 1 / 3 дюйма (0,8 сантиметра) в глубину. Затем латекс вытекает из разорванных сосудов, стекает вниз по разрезу, пока не достигнет носика, и, наконец, падает в чашу для сбора, из которой позже будет слит латекс.

Нарезание резьбы повторяют через день, делая тонкую стружку непосредственно под предыдущим резом. Когда последний шрам, образовавшийся в результате надрезов, находится на высоте около 1 фута (0,3 метра) над землей, другая сторона дерева постукивается аналогичным образом, в то время как первая сторона обновляется.

Таппер сначала собирает срезанный комок, представляющий собой латекс, отфильтрованный из сосудов после предыдущего сбора и коагулированный в чашке, и кружево дерева, представляющее собой латекс, коагулированный по старому срезу. Далее метчик делает новый надрез. Латекс сначала течет быстро, затем снижается до постоянной скорости в течение нескольких часов, после чего снова замедляется. На следующий день поток почти прекратился, так как разорванные сосуды закупориваются коагулированным латексом.

Далее метчик делает новый надрез. Латекс сначала течет быстро, затем снижается до постоянной скорости в течение нескольких часов, после чего снова замедляется. На следующий день поток почти прекратился, так как разорванные сосуды закупориваются коагулированным латексом.

Чтобы предотвратить коагуляцию большей части жидкого латекса до того, как его можно будет удобно собрать и транспортировать, сборщик добавляет в чашу для сбора консервант, такой как аммиак или формальдегид. Латекс, нарезанный комок и кружево из дерева доставляются на фабрики для переработки либо в каучуковую массу, либо в конечную продукцию.

Производители каучука постоянно разрабатывают новые методы повышения урожайности деревьев и сокращения трудозатрат. Химические стимуляторы, например, могут повысить урожайность или сохранить ее на прежнем уровне при меньшем количестве всходов. Прокол – еще одна инновация, при которой кора быстро прокалывается острыми иглами, что позволяет одному и тому же рабочему обрезать больше деревьев за день.

Изготовление сырой резины из латекса.

Латекс, выходящий из дерева, представляет собой сложную жидкую смесь. Каучуковая составляющая составляет около 30-40% массы смеси. На заводе латекс просеивают для удаления крупных частиц и смешивают с водой для получения однородного продукта по мере его коагуляции.

Около 10 процентов латекса перерабатывается в концентрат путем удаления части воды. Это достигается либо вытягиванием воды из латекса под действием центробежной силы, либо путем испарения, либо с помощью метода, известного как расслоение.

В этом методе к латексу добавляется химическое вещество, которое заставляет частицы каучука набухать и подниматься на поверхность жидкости. Концентрат поставляется в жидком виде на фабрики, где он используется для покрытий, клеев, латексных нитей, основы ковров, пены и многих других применений.

Большая часть латекса, кускового резаного материала и кружева из дерева перерабатывается в сырой каучук, который отправляется на фабрики для дальнейшей переработки. Ребристые копченые листы, например, изготавливают, сначала разбавляя латекс и добавляя кислоту. Кислота заставляет частицы каучука собираться вместе над водянистой сывороткой, в которой они взвешены. Через несколько часов примерно 1 фунт (0,5 кг) мягкого желеобразного каучука коагулирует на каждые 3 фунта (1,4 кг) латекса.

Ребристые копченые листы, например, изготавливают, сначала разбавляя латекс и добавляя кислоту. Кислота заставляет частицы каучука собираться вместе над водянистой сывороткой, в которой они взвешены. Через несколько часов примерно 1 фунт (0,5 кг) мягкого желеобразного каучука коагулирует на каждые 3 фунта (1,4 кг) латекса.

Каучук выдерживается от одного до 18 часов, затем плиты прессуются в тонкие листы с помощью системы роликов, отжимающих лишнюю жидкость. Последний набор валиков оставляет на листах ребристый рисунок, который увеличивает площадь поверхности и ускоряет высыхание. Листы сушат в течение недели в коптильнях, а затем упаковывают в тюки и отправляют на заводы в виде сырого каучука.

Используя латекс с различной вязкостью и содержанием пигмента, а также изменяя условия отверждения и сушки, можно получить различные запасы. Наиболее распространены три из них: бледный креп, копченый лист и обезжиренная резина. Каждый из них подходит для конкретных конечных продуктов. Например, бледный креп отличается особой вязкостью и низким содержанием пигмента. Он широко используется в обувной промышленности для изготовления подошв для обуви.

Например, бледный креп отличается особой вязкостью и низким содержанием пигмента. Он широко используется в обувной промышленности для изготовления подошв для обуви.

Современный производственный процесс

Необработанный натуральный каучук мягкий, легко деформируется и липкий в тепле, но становится хрупким и жестким в холодном состоянии. В своем естественном или необработанном состоянии он уязвим для воздействия химических веществ, тепла и света и со временем разрушается. Смешивая необработанный натуральный или синтетический эластомер с другими ингредиентами, производители могут преодолеть ограничения материала.

Армирующие наполнители, такие как технический углерод, усиливают, окрашивают и расширяют исходный материал, а также снижают стоимость производства резиновых смесей. Карбонат кальция, глина и диоксид титана представляют собой нечерные наполнители, которые снижают стоимость и повышают твердость, но не влияют на прочность изделия.

Когда стоимость является основным фактором, а прочность не имеет решающего значения, производители могут использовать переработанную резину. Резиновые коврики, камеры и некоторые детали шин легковых и грузовых автомобилей частично изготовлены из переработанной резины.

Резиновые коврики, камеры и некоторые детали шин легковых и грузовых автомобилей частично изготовлены из переработанной резины.

Пластификаторы улучшают перемешивание резиновой смеси или помогают на более поздних этапах обработки. Другие ингредиенты придают резиновой смеси цвет, запах или абразивные частицы. Большинство современных резиновых изделий изготавливаются с использованием комбинации многих из этих ингредиентов.

Жевание.

При обработке натурального каучука сырье сначала подвергается физическому и химическому перемалыванию (измельчению), а затем смешивается с наполнителями и другими ингредиентами. Укорочение молекул полиизопрена делает каучук более мягким и податливым. Большинству синтетических каучуков этап жевания не требуется, поскольку они состоят из более коротких молекул. Однако смешивание и смешивание по-прежнему необходимы для объединения всех ингредиентов, используемых в резиновой смеси.

Чтобы начать процесс, кипы резины сначала можно разрезать на куски. Затем добавляют химические вещества, называемые пептизаторами, для смягчения каучука. Эта смесь помещается в машины, которые одновременно измельчают каучук и смешивают ингредиенты смеси. Этот шаг часто выполняется во внутреннем смесителе Banbury, который состоит из вращающихся ножей внутри закрытой бочки. Производители также иногда используют большие открытые мельницы, в которых резиновые смеси смешиваются и замешиваются между валками.

Затем добавляют химические вещества, называемые пептизаторами, для смягчения каучука. Эта смесь помещается в машины, которые одновременно измельчают каучук и смешивают ингредиенты смеси. Этот шаг часто выполняется во внутреннем смесителе Banbury, который состоит из вращающихся ножей внутри закрытой бочки. Производители также иногда используют большие открытые мельницы, в которых резиновые смеси смешиваются и замешиваются между валками.

Вулканизация.

В 1839 году торговец скобяными изделиями из Коннектикута Чарльз Гудиер открыл процесс, благодаря которому резина стала одним из самых полезных материалов современности. Он случайно уронил смесь каучука и серы в огонь. Когда он достал материал, он уже не был липким. На морозе не лопнуло. Если его растянуть, он вернет свою первоначальную форму. Вспоминая Вулкана, римского бога огня и ремесел, Гудиер придумал слово вулканизация для описания процесса нагревания резины в присутствии серы.

При вулканизации химические вещества, такие как сера, используются для создания сильных химических поперечных связей между переплетенными полимерами некоторых каучуков. Это химическое превращение приводит к более прочной и эластичной сетчатой структуре, чем у исходного материала. Каучук также становится нерастворимым.

Это химическое превращение приводит к более прочной и эластичной сетчатой структуре, чем у исходного материала. Каучук также становится нерастворимым.

Химические вещества, такие как анилин, которые увеличивают скорость вулканизации, называются ускорителями. Чтобы сделать эти химические вещества более эффективными, иногда добавляют активаторы-ускорители, такие как оксид цинка. Агенты, которые замедляют разложение каучуков, называются антистарителями или антидеградантами. Эти химические вещества блокируют участки вдоль молекул полимера, которые обычно подвергаются воздействию света, других химических веществ и тепла.

Вулканизация представляет собой необратимый процесс, во время которого полимерные молекулы каучука образуют поперечные связи. (По этой причине регенерированный каучук никогда не может быть полностью переработан в «первичный» каучук.) Хотя сера работает для вулканизации натурального каучука, ее нельзя использовать для вулканизации многих синтетических каучуков. Для этих целей химики разработали альтернативные вулканизующие агенты.

Для этих целей химики разработали альтернативные вулканизующие агенты.

Формовочная резина.

Готовой резиновой массе можно придать различные формы. Когда для таких изделий, как конвейерные ленты, необходимы большие тонкие листы резины, используется каландр. Эта машина похожа на мельницу, но имеет больше роликов. Зазор между роликами определяет толщину конечного листа. Благодаря включению в машину гравированных роликов можно производить листы с особым тиснением. Каландрирование также используется для пропитки тканей резиной в процессе, называемом трением.

Экструзия — еще один способ придания формы каучуку. Резиновая смесь продавливается через отверстие или матрицу определенной формы и выходит длинными тонкими полосами, похожими на сосиски. Эти полоски, имеющие форму матрицы, имеют множество применений, в том числе для покрытия кабелей, защиты от атмосферных воздействий и прокладок.

Некоторые формы изделий необычны или невозможны для получения путем каландрирования или экструзии; резина затем формуется с использованием форм. Это эффективный процесс, в котором нагревание и давление, необходимые для вулканизации, также могут служить для формования резиновой смеси в различных формах.

Это эффективный процесс, в котором нагревание и давление, необходимые для вулканизации, также могут служить для формования резиновой смеси в различных формах.

Тонкостенные изделия, такие как хирургические перчатки и воздушные шары, изготавливаются в процессе, называемом погружением. Стеклянные, фарфоровые или металлические формы многократно погружаются в растворы каучука, что позволяет последовательным слоям резины затвердевать на поверхности формы.

Поролон.

Резиновые массы с пенистой текстурой изготавливаются путем введения пузырьков в резиновую смесь перед вулканизацией. В процессе Talalay жидкая резиновая смесь смешивается с перекисью водорода, которая затем каталитически разлагается на воду и кислород. Газообразный кислород образует крошечные заполненные газом полости в жидкой резине, которая затем отверждается. В процессе Dunlop смешанный латекс механически взбивается в пену венчиками. Затем пене придают форму и отверждают.

Наиболее известное применение поролона — это производство товаров для дома, таких как губки, подушки и матрасы. Такие каучуки также хорошо подходят для изготовления упаковочных материалов, автомобильных и театральных сидений, а также набивки ковров или подстилающего покрытия на самом ковре. Латекс, используемый для изготовления этих продуктов, может представлять собой либо вулканизированную смесь натурального каучука, либо синтетическую самоотверждающуюся смесь.

Такие каучуки также хорошо подходят для изготовления упаковочных материалов, автомобильных и театральных сидений, а также набивки ковров или подстилающего покрытия на самом ковре. Латекс, используемый для изготовления этих продуктов, может представлять собой либо вулканизированную смесь натурального каучука, либо синтетическую самоотверждающуюся смесь.

Синтетический каучук

Хотя существует только один химический тип натурального каучука, существует множество различных химических типов синтетического каучука, каждый из которых имеет свои преимущества и недостатки. К числу наиболее широко используемых относятся бутадиен-стирольные каучуки, каучуки из этилена-пропилена, бутилкаучуки, акриловые эластомеры и силиконовые каучуки.

Основными материалами синтетического каучука являются мономеры, из которых состоят полимерные цепи. Выбирая, какие мономеры использовать, и химическую микроструктуру полученного полимера, исследователи создали множество синтетических каучуков.

Более половины производимого в мире синтетического каучука производится из мономеров стирола и бутадиена. Их много в нефти, что является одной из причин популярности стирол-бутадиенового каучука (SBR). Три четверти всего произведенного SBR идет на производство шин, основного резинового продукта в мире. Остальное идет на такие продукты, как обувь, губчатые и вспененные изделия, гидроизоляционные материалы и клеи.

SBR производится через ряд стадий обработки. Стирол, жидкость, и бутадиен, газ, хранящийся в жидкой форме под давлением, непрерывно закачиваются в реакторы и смешиваются с водой, мылом и катализаторами. В реакторах происходит полимеризация стирола и бутадиена в латекс. После стадии кратковременной остановки, во время которой реакция останавливается, непрореагировавшие бутадиен и стирол извлекаются и используются повторно. Затем очищенный латекс накапливается для смешивания, если это необходимо. Латекс коагулируют в частицы, называемые крошкой, просеивают, промывают и фильтруют. Крошку сушат в сушилке горячим воздухом. На заключительном этапе сухую резину взвешивают в тюки по 77 фунтов (35 кг) и упаковывают в полиэтиленовые мешки.

Крошку сушат в сушилке горячим воздухом. На заключительном этапе сухую резину взвешивают в тюки по 77 фунтов (35 кг) и упаковывают в полиэтиленовые мешки.

Этилен-пропиленовые каучуки, коммерчески представленные в США в 1962 г., возникли в результате новых исследований в области химии полимеров. Эти каучуки в настоящее время являются одними из самых быстрорастущих эластомеров. Они используются в резиновых мембранах для кровли, сельского хозяйства и водоснабжения. Модификации этих каучуков используются в шлангах радиаторов и обогревателей, компонентах тормозов, футеровке прудов и канав, сельскохозяйственных силосах, футеровке резервуаров, проволоке и кабелях, прокладках и шайбах кранов.

Бутилкаучуки были превращены в коммерческие продукты в 1940-х от Exxon Research and Engineering Company. Они используются в камерах и других продуктах, требующих хорошей защиты от газов. Термическая стабильность этих каучуков делает их пригодными для использования в шлангах автомобильных радиаторов. Их устойчивость к озону делает их подходящими для электроизоляции и устойчивости к атмосферным воздействиям. Их способность поглощать удары обеспечивает их широкое применение в бамперах автомобильной подвески. У этих каучуков есть и несколько недостатков: они несовместимы со многими натуральными и синтетическими каучуками, склонны поглощать посторонние вещества и загрязнения, теряют эластичность при низких температурах.

Их устойчивость к озону делает их подходящими для электроизоляции и устойчивости к атмосферным воздействиям. Их способность поглощать удары обеспечивает их широкое применение в бамперах автомобильной подвески. У этих каучуков есть и несколько недостатков: они несовместимы со многими натуральными и синтетическими каучуками, склонны поглощать посторонние вещества и загрязнения, теряют эластичность при низких температурах.

Акриловые эластомеры используются в таких областях, как чехлы свечей зажигания, оболочки проводов зажигания и шланги, где маслостойкость имеет решающее значение. Однако они не подходят для обычного использования в шинах, поскольку обладают низкой устойчивостью к истиранию при низких температурах.

Силиконовые каучуки исключительно хорошо работают в уплотнительных кольцах и уплотнениях. Этими каучуками изолированы многие типы проводов и кабелей, которые сгорают дотла, но при этом функционируют как изолятор. Их устойчивость к влаге делает их пригодными для наружного применения. Поскольку они не имеют запаха, вкуса и нетоксичны, они используются для изготовления противогазов, пищевых и медицинских трубок, а также некоторых хирургических имплантатов. Их использование ограничено высокой стоимостью производства этих каучуков.

Поскольку они не имеют запаха, вкуса и нетоксичны, они используются для изготовления противогазов, пищевых и медицинских трубок, а также некоторых хирургических имплантатов. Их использование ограничено высокой стоимостью производства этих каучуков.

История производства и использования каучука

Каучук пришел из Нового Света в Старый. Индейцы Центральной и Южной Америки знали о каучуке еще в 11 веке, но первые образцы каучука были отправлены обратно в Европу только после посещения Южной Америки французским ученым Шарлем де ла Кондамином (1736–1744 гг.). Свое нынешнее английское название каучуку дал британский химик Джозеф Пристли примерно в 1770 году. Первое современное применение этого вещества было обнаружено в 1818 году британским студентом-медиком по имени Джеймс Сайм. Он использовал его для водонепроницаемой ткани, чтобы сделать первые плащи, процесс, запатентованный в 1823 году Чарльзом Макинтошем. В середине 19В 19 веке Чарльз Гудиер открыл вулканизацию, а Томас Хэнкок ввел пережевывание.

К началу 1900-х годов различные страны искали пути улучшения резиновых смесей и разработки синтетических материалов. В 1910 году было обнаружено, что натрий катализирует полимеризацию. Когда немцы были отрезаны от поставок натурального каучука во время Первой мировой войны, они использовали это открытие для производства около 2500 тонн метилового каучука из диметилбутадиена.

Во время Второй мировой войны японцы получили контроль над основными источниками натурального каучука в Азии. В ответ промышленность синтетического каучука в Соединенных Штатах увеличила свое производство на поразительные 10 000 процентов с 8 130 метрических тонн в 1941 году до более чем 1 миллиона метрических тонн в 1944 году. После войны другие страны построили свои собственные заводы по производству синтетического каучука, чтобы не полагаться на них.

Исследователи в области производства синтетического каучука продолжают искать новые способы сделать определенные процессы более эффективными, менее затратными и менее загрязняющими окружающую среду. Они разрабатывают новые добавки, процессы, резиновые смеси и технологические применения. Например, за счет применения резиновой прокладки к железнодорожным колесам и гусеницам городские транспортные системы становятся тише и плавнее. Ударопрочные бамперы, амортизирующие элементы интерьера и ударопрочные топливные баки легковых и грузовых автомобилей помогают предотвратить смертельные случаи и травмы на дорогах. Резиновые прокладки в резервуарах и сточных канавах снижают загрязнение почвы и воды. Латекс даже используется для стабилизации пустынных почв, чтобы сделать их пригодными для использования в сельском хозяйстве.

Нью-Йорк: WH Freeman & Company, 2007.

Нью-Йорк: WH Freeman & Company, 2007.