Кислородно конвертерный способ производства стали: Конвертерный способ производства стали | Металлургический портал MetalSpace.ru

alexxlab | 01.07.2023 | 0 | Разное

Развитие кислородно-конвертерного производства стали — Черная и цветная металлургия на metallolome.ru

Развитие сталеплавильного производства в ближайшее время заключается в замене мартеновского способа получения стали более прогрессивными —кислородно-конвертерным и электросталеплавильным. Кислородно-конвертерному процессу присущи более высокая производительность, меньшие удельные капиталовложения и затраты по переделу, комплексная механизация производства.

Килородно-конвертерный процесс, благодаря высоким технико-экономическим показателям, занимает ведущее место в современном сталеплавильном производстве.

В настоящее время в кислородных конвертерах выплавляют больше 65% производимой в мире стали.

Конвертерный процесс возник в середине XIX века.

Поставленные XXVII съездом КПСС задачи по техническому перевооружению черной металлургии и повышению качества продукции будут решены, в частности, в результате дальнейшего расширения и совершения кислородно-конвертерного производства стали. Намечено существенное увеличение объема выплавки стали в кислородных конвертерах, строительство новых конвертерных цехов. Важной задачей является также внедрение прогрессивных вариантов технологии плавки и широкое использование в конвертерных цехах методов внепечной обработки, позволяющих значительно повысить качество металла и расширить сортамент выплавляемых в конвертерах сталей.

Намечено существенное увеличение объема выплавки стали в кислородных конвертерах, строительство новых конвертерных цехов. Важной задачей является также внедрение прогрессивных вариантов технологии плавки и широкое использование в конвертерных цехах методов внепечной обработки, позволяющих значительно повысить качество металла и расширить сортамент выплавляемых в конвертерах сталей.

Конвертерный (бессемеровский) процесс был первым в истории металлургии способом массового производства стали. Существовавшие в то время способы производства стали (пудлинговый и тигельный) не могли в достаточной мере удовлетворить потребности в металле, вызванные увеличением масштабов железнодорожного строительства, судостроения, машиностроения, развитием военной техники и т.п. Пудлинговая печь имела садку (вместимость) 250-500кг (редко до 1т) и позволяла получать до 15т стали за сутки в тестообразном (полутвердом) состоянии, тигельным процессом получали жидкую сталь в огнеупорных тиглях вместимостью до 35кг.

12 февраля 1856 г. Г. Бессемер подал заявку на получение патента. В заявке говорилось о том, что, если в достаточных количествах вводить в металл атмосферный воздух или кислород, он вызывает интенсивное горение между частицами жидкого металла и поддерживает температуру последнего или повышает ее до такой степени, что металл остается в жидком состоянии во время перехода его из состояния чугуна до состояния стали или ковкого железа без затраты горючего. К 1860 г. Бессемер закончил разработку конструкции агрегата, предназначеного для продувки чугуна, предложив вращающийся вокруг горизонтальной оси аппарат (названный им конвертером (converter, анг. – преобразователь)).

Сущность процесса, предложенного и разработанного в 1856-1860 гг Г. Бессемером, заключалась в том, что залитый в плавильный агрегат с кислой футеровкой (конвертер) чугун продували снизу воздухом. Кислород воздуха окислял примеси чугуна, в результате этого чугун превращался в сталь. Тепло, выделявшееся при реакциях окисления, обеспечивало нагрев стали до температуры ~ 16000С. В 1878г. С. Томасом был предложен способ изготовления основной (доломитовой) футеровки конвертеров. Так возник томасовский процесс переработки высокофосфорных (1,6-2,0% Р) чугунов в конвертерах с основной футеровкой.

В 1878г. С. Томасом был предложен способ изготовления основной (доломитовой) футеровки конвертеров. Так возник томасовский процесс переработки высокофосфорных (1,6-2,0% Р) чугунов в конвертерах с основной футеровкой.

Бессмеровский и томасовский процессы получили широкое распространение. Продолжительность бессемеровской плавки составляла 20-30 минут при вместимости конвертера до 35т, продолжительность томассовской плавки – 20-40 минут при вместимости конвертера ≤ 70т. Оба процесса имели значительный недостаток – выплавляемая сталь содержала большое количество (0,01-0,025%) азота. Это объяснялось тем, что азот воздушного дутья растворялся в металле. Для получения стали с более низким содержанием азота в 1950-1965 гг были разработаны и в ряде стран применялись разновидности этих процессов предусматривавшие продувку снизу воздухом обогащенным кислородом, парокислородной смесью и смесью кислорода с углекислым газом СО2.

Метод продувки жидкого чугуна кислородом сверху был впервые предложен и опробован в ССР в 1933 г. Инженером Н.И. Модговым. В дальнейшем в ССР и в ряде других стран проводили исследования по разработке технологии нового процесса. В СССР эксперименты в 1936г проводили в АН УССР; в 1939г. Юыли продолжены на заводе «Станкоконструкция» (г.Моска) и в 1942г. На Косогорском металлургическом заводе; в 1945 – 1953 гг – ЦНИИ ЧМ, на заводах «Динамо», Мытищенском машиностроительном, Енакиевском и Ново-Тульском металлургических.

Инженером Н.И. Модговым. В дальнейшем в ССР и в ряде других стран проводили исследования по разработке технологии нового процесса. В СССР эксперименты в 1936г проводили в АН УССР; в 1939г. Юыли продолжены на заводе «Станкоконструкция» (г.Моска) и в 1942г. На Косогорском металлургическом заводе; в 1945 – 1953 гг – ЦНИИ ЧМ, на заводах «Динамо», Мытищенском машиностроительном, Енакиевском и Ново-Тульском металлургических.

В 1954-1955 гг. на Ново-Тульском металлургическом заводе в 10-т конвертере проведена окончательная доработка технологии выплавки стали с продувкой кислородом сверху.

Первая в мире крупная установка с конвертером емкостью 15 тонн была пущена в 1949 году на металлургическом заводе в городе Линц (Австрия) . На ней были достигнуты весьма высокие технологические показатели, что и определило дальнейшую судьбу кислородно-конвертерного процесса. Первые в мире промышленные сталеплавильные цеха, оснащенные конвертерами с кислородным дутьем через погружаемую сверху фурму, были введены в эксплуатацию в 1952-1953 годах в австрийских городах Линц и Донавиц. Собственно успешное функционирование этих цехов и дало окончательное практическое подтверждение тому факту, что использование кислорода для переработки сталеплавильного процесса и исключает применение дорогостоящих энергоносителей для нагрева металла.

Собственно успешное функционирование этих цехов и дало окончательное практическое подтверждение тому факту, что использование кислорода для переработки сталеплавильного процесса и исключает применение дорогостоящих энергоносителей для нагрева металла.

В период 1955-1975 гг бессемеровский и томассовкий процессы и их разновидности были вытеснены разработанными к этому времени процессами с продувкой чистым кислородом сверху и через дно.

В СССР в 1956 году на верхнее кислородное дутье был переведен бессемеровский цех переоборудованных на 20-т конвертерах на Днепропетровском металлургическом заводе имени Петровского, а в 1957 – пущен в эксплуатацию кислородно-конвертерный цех с 35-т бессемеровскими конвертерами на меткомбинате «Криворожсталь» . В период 1963-1969 гг. были построены кислородно-конвертерные цеха с 100-130т конвертерами на Нижне-Тагильском комбинате (1963г.), на заводе им. Ильича (1964г.), Криворожском (1965г.), Новолипецком (1966г.), Челябинском (1969г.), Западно-Сибирском (1968г. ) и Енакиевском (1968г.) металлургических заводах.

) и Енакиевском (1968г.) металлургических заводах.

С 1970г. В ССР сооружают кислородно-конвертерные цеха с большегрузными конвертерами. В 1970г. Был построен цех с 250-т конвертерами на Карагандинском, в 1974 г. – с 300 – т конвертерами на Новолипецком, 1974 г. – с 300-т конвертерами на Западно-Сибирском металлургических комбинатах, в 1977г. – с 350-т конвертерами на металлургическом комбинате «Азовсталь», в 1980 г. – с 350-т конвертерами на Череповецком металлургическом заводе и в 1983 г. – с 250-т конвертерами на металлургическом комбинате им. Ф.Э. Дзержинского.

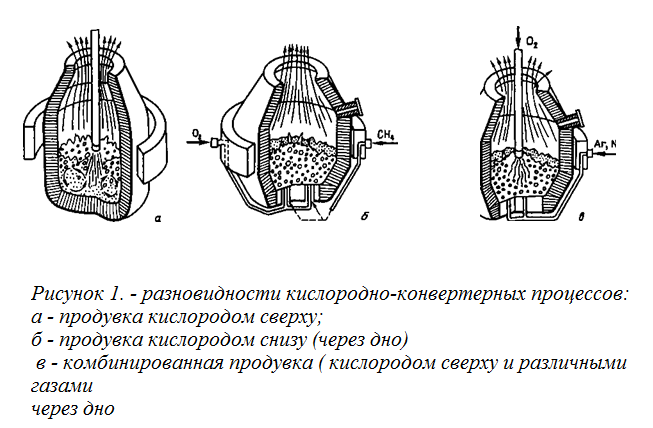

За время существования кислородно-конвертерного процесса было разработано значительное число его разновидностей. Начиная с 1958г., применяют разработанный металлургами Франции, Бельгии и Люксембурга процесс переработки фосфористых чугунов с вдуванием порошкообразной извести в струю кислорода (процесс ЛДЖ-АЦ или ОЛП). Непродолжительное время существовал разработанный в 1952 г. В ФРГ роторный процесс: плавка во вращающееся цилиндрической печи с вдуванием кислорода через две фурмы, одну из них погружали в металл, через вторую подавали кислород для дожигания оксида СО, выделяющегося из ванны. Опытная роторная печь эксплуатировалась на Нижне-Тагильском металлургическом комбинате. Около двух десятилетий в ряде стран применяли разработанный в 1954г. В Швеции процесс Калдо – плавку в наклоненном под углом 17-200 к горизонту вращающемся конвертере с подачей кислорода через фурму, расположенную над ванной под углом 18-260 к ее поверхности. Вследствие сложности эксплуатации оборудования и низкой стойкости футеровки конвертера и других показателей плавки процессы Калдо и роторный в настоящее время не используются.

Опытная роторная печь эксплуатировалась на Нижне-Тагильском металлургическом комбинате. Около двух десятилетий в ряде стран применяли разработанный в 1954г. В Швеции процесс Калдо – плавку в наклоненном под углом 17-200 к горизонту вращающемся конвертере с подачей кислорода через фурму, расположенную над ванной под углом 18-260 к ее поверхности. Вследствие сложности эксплуатации оборудования и низкой стойкости футеровки конвертера и других показателей плавки процессы Калдо и роторный в настоящее время не используются.

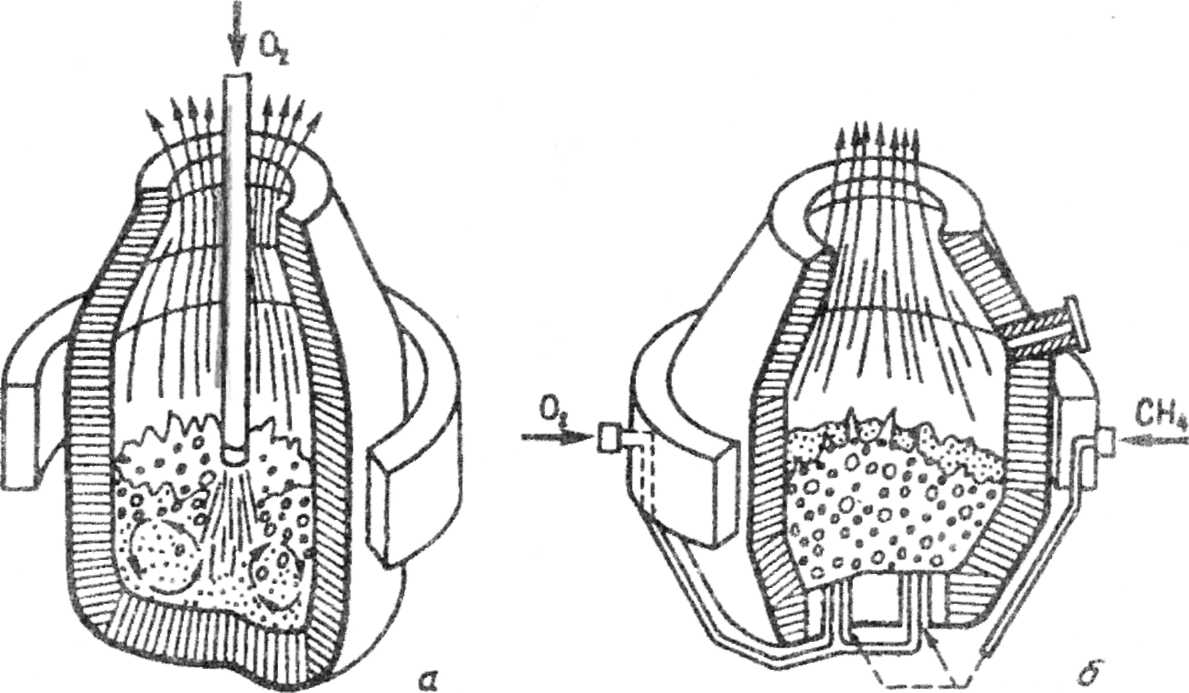

Длительное время в ССР и за рубежом вели разработку метода вдувания чистого кислорода через дно конвертера, что привело к созданию применяемого в настоящее время процесса с донной продувкой кислородом. В промышленном масштабе этот процесс был впервые осуществлен в ФРГ в 1967.

С 1975 – 1978 ГГ. широкое распространение получают процессы комбинированной продувки в кислородных конвертерах, то есть процессы, предусматривающие продувку кислородом через фурму сверху в сочетании с вдуванием через дно различными способами тех или иных газов (нейтральных, кислорода и др. ) Многочисленные разновидности этих процессов разработаны во многих странах Западной Европы, США, Японии и в СССР. Технология комбинированной продувки, позволяя сочетать преимущества способов продувки сверху и через дно, обеспечивает повышение многих показателей конвертерной плавки и поэтому получает все более широкое распространение.

) Многочисленные разновидности этих процессов разработаны во многих странах Западной Европы, США, Японии и в СССР. Технология комбинированной продувки, позволяя сочетать преимущества способов продувки сверху и через дно, обеспечивает повышение многих показателей конвертерной плавки и поэтому получает все более широкое распространение.

В настоящее время в мире эксплуатируется свыше 160 конвертерных цехов, располагающих приблизительно 660 крупными конвертерами (с учетом мелких агрегатов, работающих преимущественно в Китае, их количество достигает 740. (рисунок 1).

Рисунок 1 – Количество кислородных конвертеров в различных странахВ конвертерах выплавляют 65,4% от всего мирового объема стали (примерно 736 миллионов тонн в 2005 году), рисунок 2.

Рисунок 2 – Динамика производства конвертерной стали в мире

В мире 19 цехов имеют в своем составе мощнейшие конвертеры емкостью 290-300 и более тонн. Четыре из них находится в России (Череповецкий, Магнитогорский, Новолипецкий и Западно- Сибирский металлургические комбинаты), четыре — в Японии (“Kawasaki Steel” на заводе “Mizushima Works”; “Nippon Steel Corp” на предприятии “Yawata Works”; “Nippon Steel Corp” на “Kimitsu Works”; “NKK Corp” на “Keihin Works”), два – в Германии (“Thyssen Krupp Stahl” и “Stahlwerke Bremen”), по одному – в Украине (металлургический комбинат “Азовсталь”, в 2007 г. намечен пуск 300-тонного конвертера на Алчевском металлургическом комбинате), Казахстане (“Ispat Karmet”), США (“Weirton Steel Corp”), Южной Корее (“Pohang Iron & Steel Corp”), Польше (“Huta Katowice”), Великобритании (“Scunthorpe Works”), Франции (“Arcelor” на предприятии “Fos-sur-Mer”), Индии (Bokaro, “S.A.I.L.”) и Нидерландах (“Hoogovens Ijmuiden BV”). Как показывает практика, конвертерный цех в составе трех 370-400-тонных конвертеров может обеспечить годовой объем производства на уровне 10 миллионов тонн стали. Основными производителями стали в кислородных конвертерах являются Китай, Япония, США, Россия, Южная Корея, Бразилия, Индия, Украина.

намечен пуск 300-тонного конвертера на Алчевском металлургическом комбинате), Казахстане (“Ispat Karmet”), США (“Weirton Steel Corp”), Южной Корее (“Pohang Iron & Steel Corp”), Польше (“Huta Katowice”), Великобритании (“Scunthorpe Works”), Франции (“Arcelor” на предприятии “Fos-sur-Mer”), Индии (Bokaro, “S.A.I.L.”) и Нидерландах (“Hoogovens Ijmuiden BV”). Как показывает практика, конвертерный цех в составе трех 370-400-тонных конвертеров может обеспечить годовой объем производства на уровне 10 миллионов тонн стали. Основными производителями стали в кислородных конвертерах являются Китай, Япония, США, Россия, Южная Корея, Бразилия, Индия, Украина.

Для конвертерного способа производства характерна его высокая концентрация в небольшом количестве промышленно развитых стран. Пять ведущих производителей конвертерной стали обеспечивают более двух третей, а десять ведущих производителей — свыше четырех пятых ее мирового производства. При этом доля конвертерной стали в общем объеме производства в этих странах колеблется весьма существенно: от 45 % в США и 49,9 % в Украине до 87,1 % в Китае и 70-75 % в Бразилии, Южной Корее, Японии. В Австрии, Австралии, Бельгии, Люксембурге доля конвертерной стали составляет более 90 %.

При этом доля конвертерной стали в общем объеме производства в этих странах колеблется весьма существенно: от 45 % в США и 49,9 % в Украине до 87,1 % в Китае и 70-75 % в Бразилии, Южной Корее, Японии. В Австрии, Австралии, Бельгии, Люксембурге доля конвертерной стали составляет более 90 %.

Конвертерное производство России включает 8 конвертерных цехов с 22 кислородными конвертерами (9 – 300-375 тонн и 13 – 130-160 тонн общей мощности 350 млн. тонн).

На российских предприятиях в настоящее время (по данным за 2005г.) 59,3% всей выплавляемой стали производится конвертерным способом (ОАО “ММК”, ОАО “Северсталь”, ОАО “НЛМК”, ОАО “ЧМК”, ОАО “НТМК”, ОАО “ЗСМК”). Общий объем выплавки конвертерной стали на этих предприятиях в 2005 г. составил 39,3 млн. тонн. При этом за последние 10 лет выплавка кислородно-конвертерной стали увеличилась в 1,7 раза (рисунок 3).

Рисунок 3. – Динамика выплавки кислородно-конвертерной стали в России

Современные российские конвертерные цеха являются крупными сталеплавильными комплексами с конвертерами с комбинированной продувкой, оборудованные газоочистками с системой отвода газов без дожигания. В цехах имеются установки десульфурации чугуна и внепечной обработки стали, высокопроизводительные машины непрерывного литья заготовок, а также автоматические системы управления технологическими процессами.

В цехах имеются установки десульфурации чугуна и внепечной обработки стали, высокопроизводительные машины непрерывного литья заготовок, а также автоматические системы управления технологическими процессами.

Наблюдаемый в последнее десятилетие прирост производства конвертерной стали достигнут главным образом за счет Китая. Определенный прирост производства конвертерной стали в России и Украине может наблюдаться в случае реструктуризации цехов с мартеновскими печами (доля мартеновского производства в Украине составляет около 45%, в России – около 25% (рисунок 4).

Рисунок 4 – Изменение доли мартеновского производства стали с 1960 по 2005г

И все же в дальнейшем наиболее вероятен прирост производства конвертерной стали за счет Китая и Индии, где внутреннее потребление металлопродукции постоянно растет (в Китае доля внутреннего потребления стали составляет около 90%, в промышленно развитых странах объем внутреннего рынка потребления металлов достигает 80%, а в Украине не превышает 21%).

При этом следует отметить, что если в странах Евросоюза наблюдается тенденция к повышению эффективности функционирования всей технологической системы производства конвертерной стали в совокупности с расширением мероприятий по защите окружающей среды без существенного наращивания объемов производства, а в КНР в течение нескольких лет происходит скачкообразное наращивание производства конвертерной стали за счет введения в эксплуатацию новых цехов и заводов, базирующихся на последних достижениях европейских и японских технологов и машиностроителей.

В 2005 году в странах ЕС-25 выплавлено 114,2 миллионов тонн конвертерной стали, что составляет 61,0 % от всего сталеплавильного производства. В настоящее время в странах ЕС функционирует 91 конвертер, большинство из которых имеет массу плавки более 100 тонн (таблица 1).

Таблица 1. – Количество конвертеров в странах ЕС-25

При развитии конвертерного производства в ЕС предпочтение отдается технологическим решениям, направленным на уменьшение потерь энергии, железа, огнеупоров и других расходуемых материалов при снижении вредного влияния на окружающую среду. Не обходят вниманием и технологии эффективной переработки металлолома, утилизации технической воды, развитие транспортной системы. Важным направлением инновационного развития в металлургии ЕС является создание новых марок сталей, имеющих максимально высокие технологические и эксплуатационные свойства применительно к конкретным изделиям. Следует ожидать, что в ближайшее время будут интенсивно развиваться направления производства высокопрочных сталей, а также сталей высокой чистоты по вредным примесям.

Не обходят вниманием и технологии эффективной переработки металлолома, утилизации технической воды, развитие транспортной системы. Важным направлением инновационного развития в металлургии ЕС является создание новых марок сталей, имеющих максимально высокие технологические и эксплуатационные свойства применительно к конкретным изделиям. Следует ожидать, что в ближайшее время будут интенсивно развиваться направления производства высокопрочных сталей, а также сталей высокой чистоты по вредным примесям.

В 2005 году производство конвертерной стали в Китае превысило 300 миллионов тонн. Сегодня в стране выплавляется более 40 % всего мирового производства конвертерной стали. Характерной особенностью развития конвертерного производства в Китае является быстрое увеличение количества конвертеров при их сравнительно небольшой единичной емкости (таблица 2). Между тем в Китае в последние десятилетия построен ряд конвертерных цехов с агрегатами 200-300 тонн.

Таблица 2. – Количество конвертеров и средняя масса плавки в Китае

Основными тенденциями развития конвертерного производства в Китае являются повышение эффективности работы конвертеров за счет применения комбинированной продувки (реконструкция действующих конвертерных цехов), широкое внедрение автоматических систем контроля производства, снижение удельных расходов энергии, огнеупоров (за счет технологии набрызгивания шлака на стены конвертера), радикальное повышение чистоты стали, расширение объемов природоохранных мероприятий и рециклинга промышленных отходов.

На 01.01.2010г. производственные мощности металлургических предприятий объединения«Металлургпром» по выплавке стали составляют ~ 50 млн. т в год(без учета мощностей сталелитейных цехов предприятий).

В составе сталеплавильного производства имеем на балансе 21 кислородный конвертер с суммарной производственной мощностью 28,4 млн.т в год.

В 2004 г. соотношение между объемами производства конвертерной, мартеновской и электропечной сталью составляло, %: 51,3, 45,3 и3,4, то в 2009г. это соотношение составляет69,2, 26,3 и4,5 соответственно.

Объем стали, разливаемой на МНЛЗ от общего объема производимой стали за эти годы (2004-2009гг.) вырос с 24,2 до 48,4 %. Конечно, в улучшении этих показателей есть и доля влияния кризиса, так как это позитивное перераспределение в пользу уменьшения объёмов мартеновской стали и увеличение объёмов разливки на МНЛЗ зависит от уменьшения общих объемов производства стали. Но перспектива техпереоснащения сталеплавильного производства, которая реально реализуется сегодня на предприятиях, показывает, что начатый процесс улучшения структуры по видам стали и по объемам, разливаемым на МНЛЗ, – необратим.

Рисунок 5. – Производство стали по видам а) – 2009год б) 2008 год

В таблице 3 приведены данные о наличии плавильных агрегатов в сталеплавильном производстве (конвертерном), использовании производственных мощностей, наличии установок МНЛЗ, «печь-ковшей», вакууматоров и перспектив ввода новых агрегатов и т. д. Дальнейшие процессы техпереоснащения и модернизации сталеплавильного производства напрямую связаны с выходом отрасли, из кризиса.

д. Дальнейшие процессы техпереоснащения и модернизации сталеплавильного производства напрямую связаны с выходом отрасли, из кризиса.

Таблица 3. – Кислородные конвертеры на металлургических предприятиях объединения «Металлургпром» на01.01.2010 г.

Начиная с 2002г., освоение капитальных инвестиций на техпереоснащение на металлургических предприятиях, шло каждый год по нарастающей (рисунок 6).

Рисунок 6. Показатели освоения капитальных инвестиций, в т.ч. на охрану окружающей среды предприятий, входящих в объединение”МЕТАЛЛУРГПРОМ”

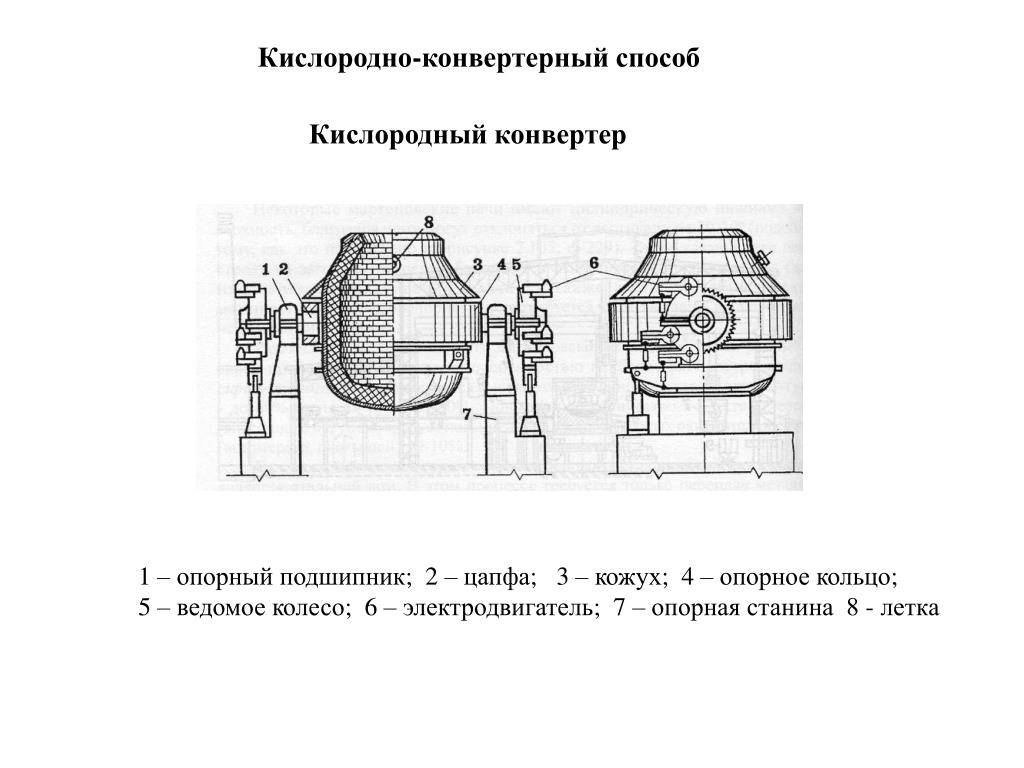

исходные материалы, технология, технико-экономические показатели. Схема кислородного конвертера.

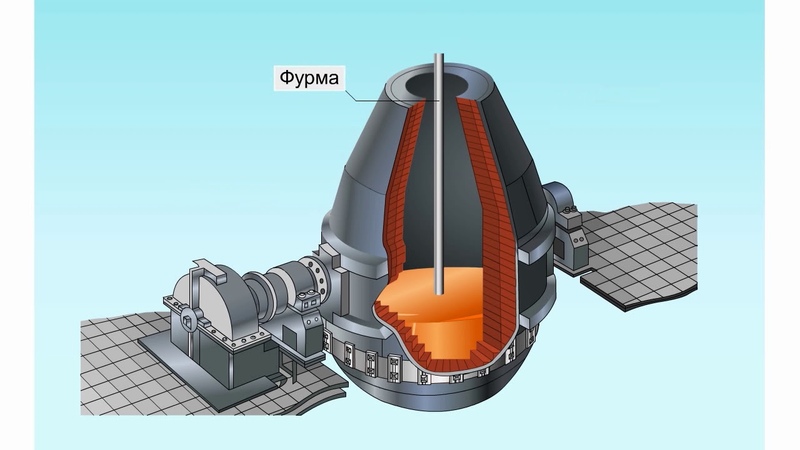

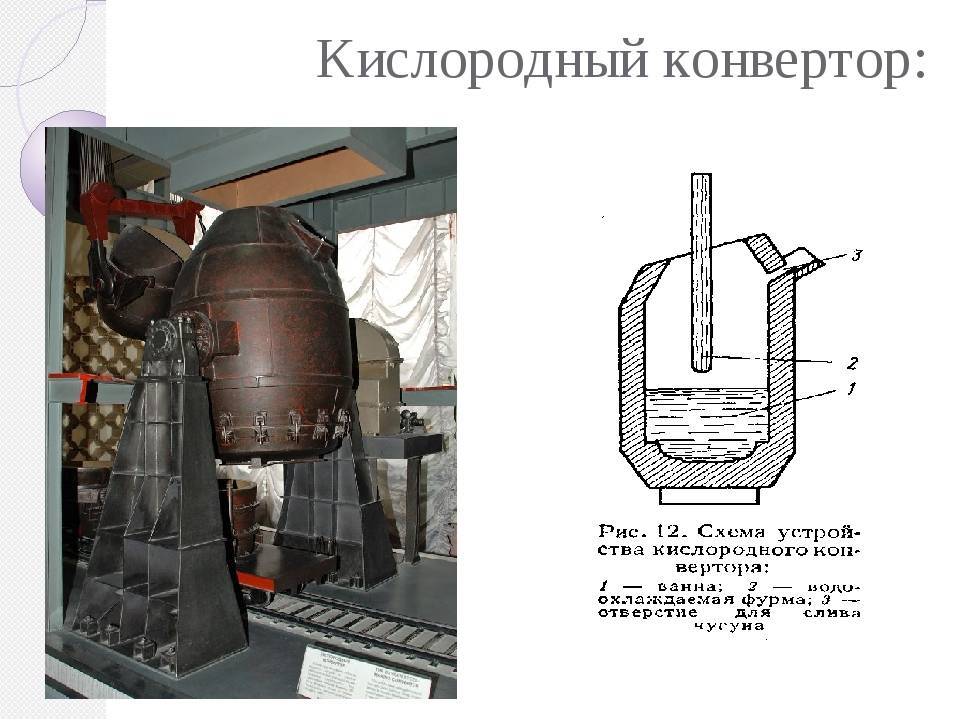

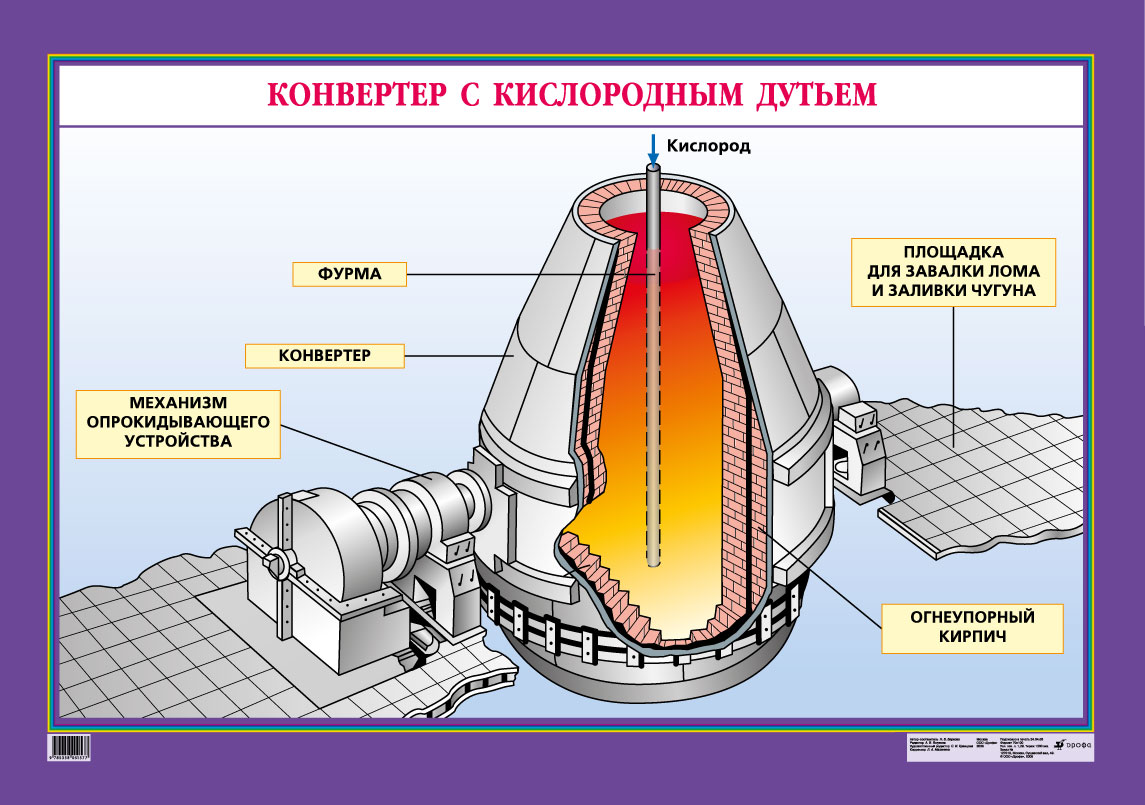

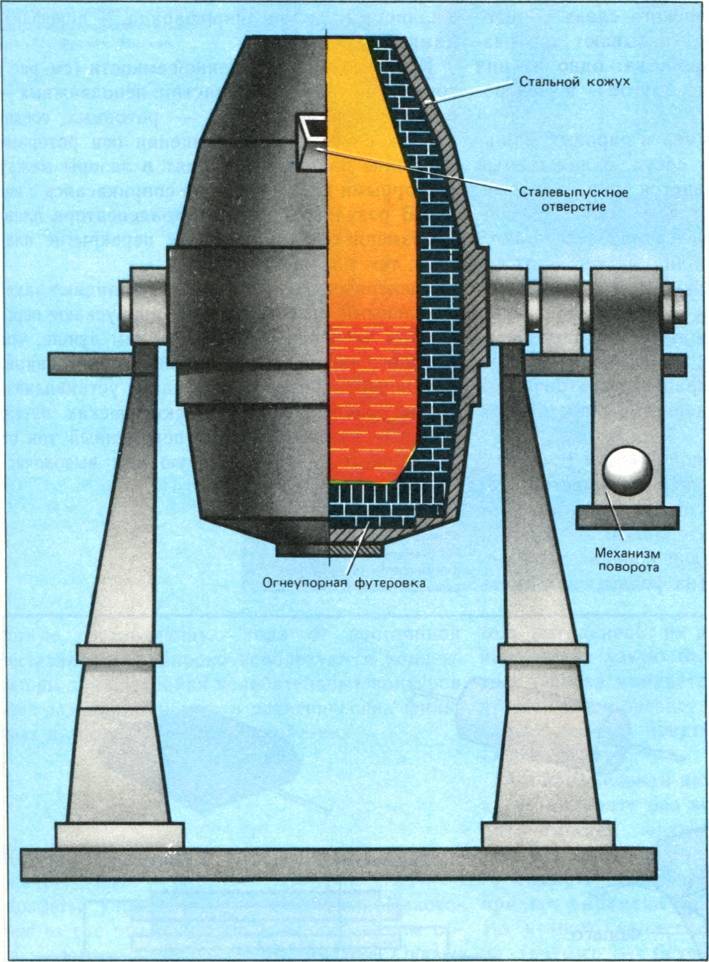

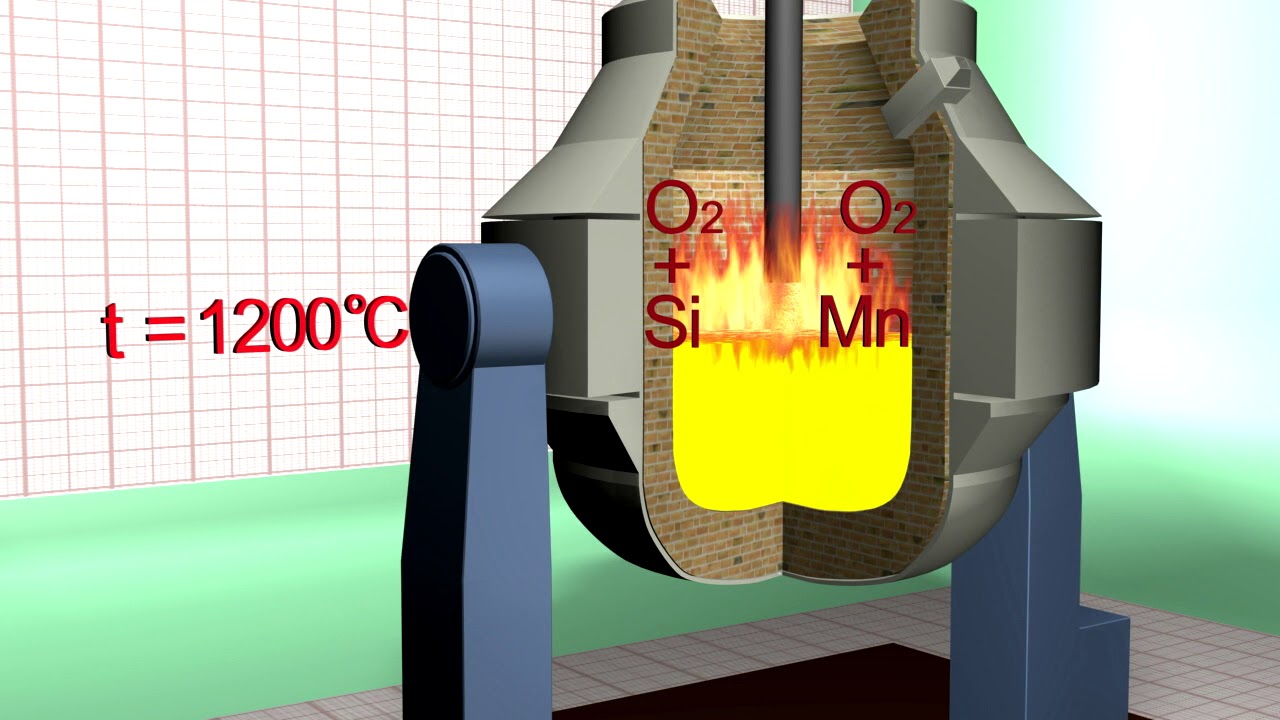

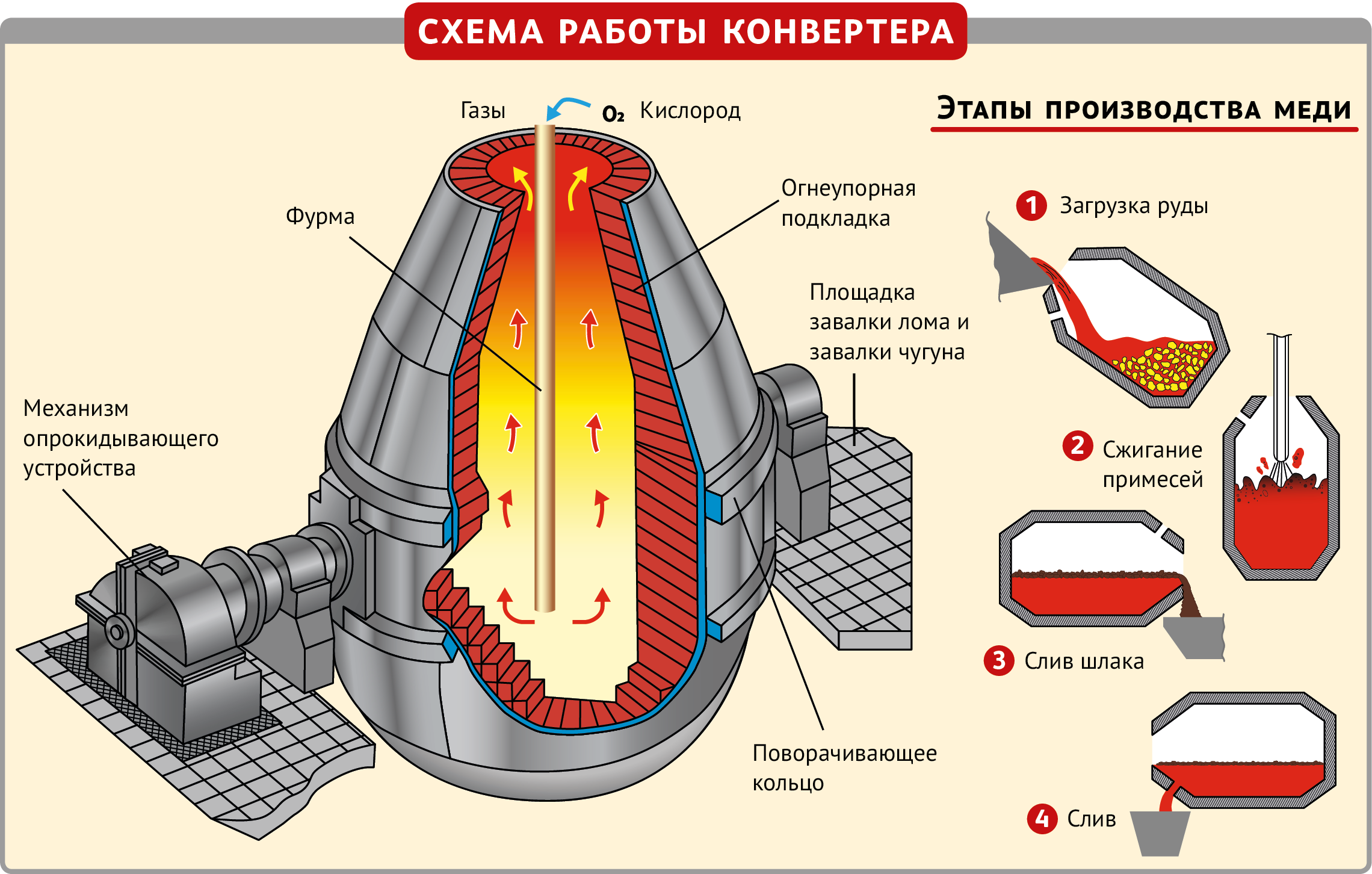

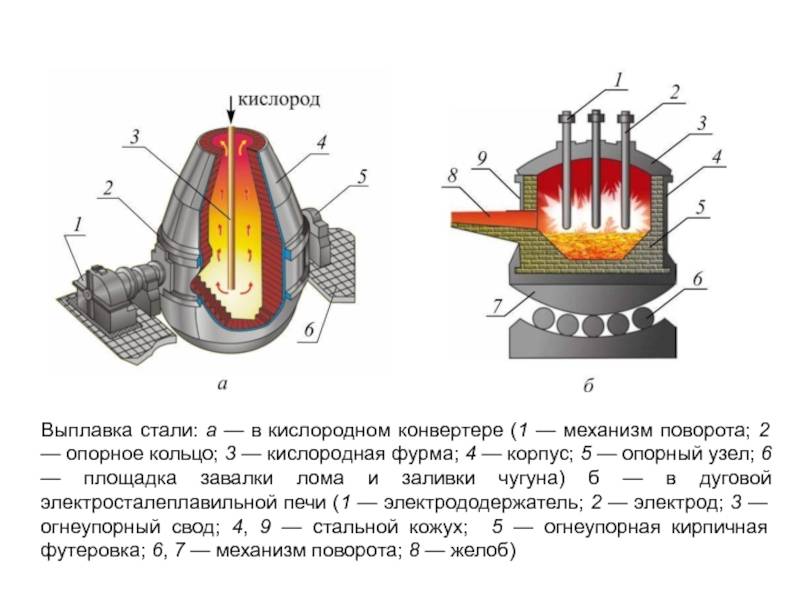

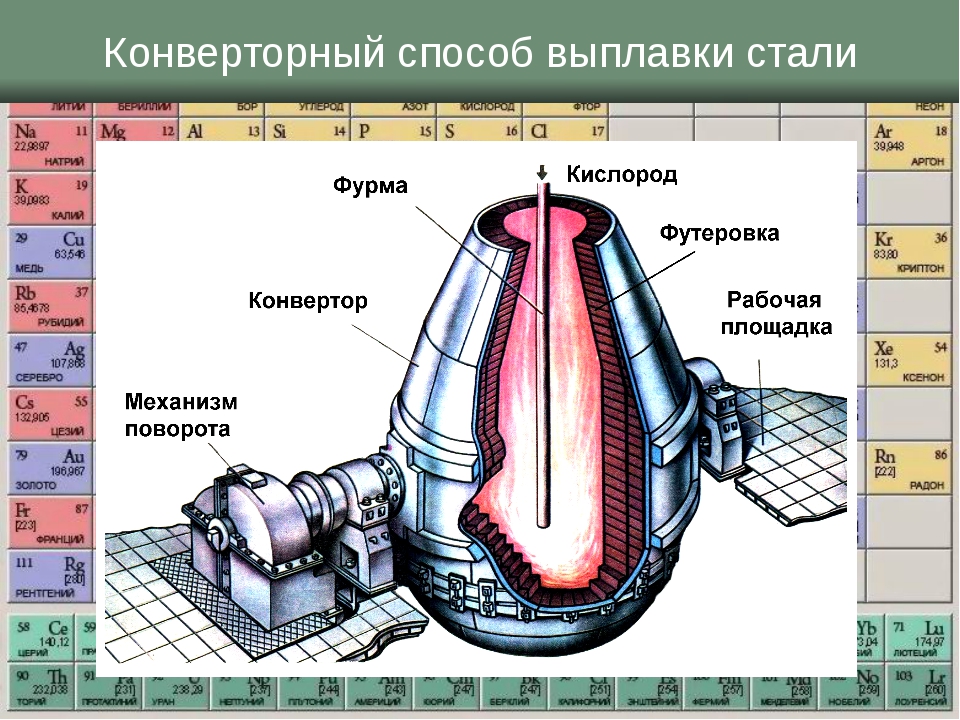

Кислородно-конвертерный процесс – это выплавка стали из жидкого чугуна в конвертере с основной футеровкой и продувкой кислородом через водоохлаждаемую фурму.

Кислородный

конвертер – это сосуд грушевидной формы

из стального листа, футерованный основным

кирпичом. Вместимость конвертера 130—350

т жидкого чугуна. В процессе работы

конвертер может поворачиваться на

цапфах вокруг горизонтальной оси на

360°С для завалки скрапа, заливки чугуна,

слива стали и шлака.

В процессе работы

конвертер может поворачиваться на

цапфах вокруг горизонтальной оси на

360°С для завалки скрапа, заливки чугуна,

слива стали и шлака.

Шихтовыми материалами кислородно-конвертерного процесса являются жидкий передельный чугун, стальной лом (не более 30 %), известь для наведения шлака, железная руда, а также боксит (А12О3), плавиковый шпат (CaF2), которые применяют для разжижения шлака.

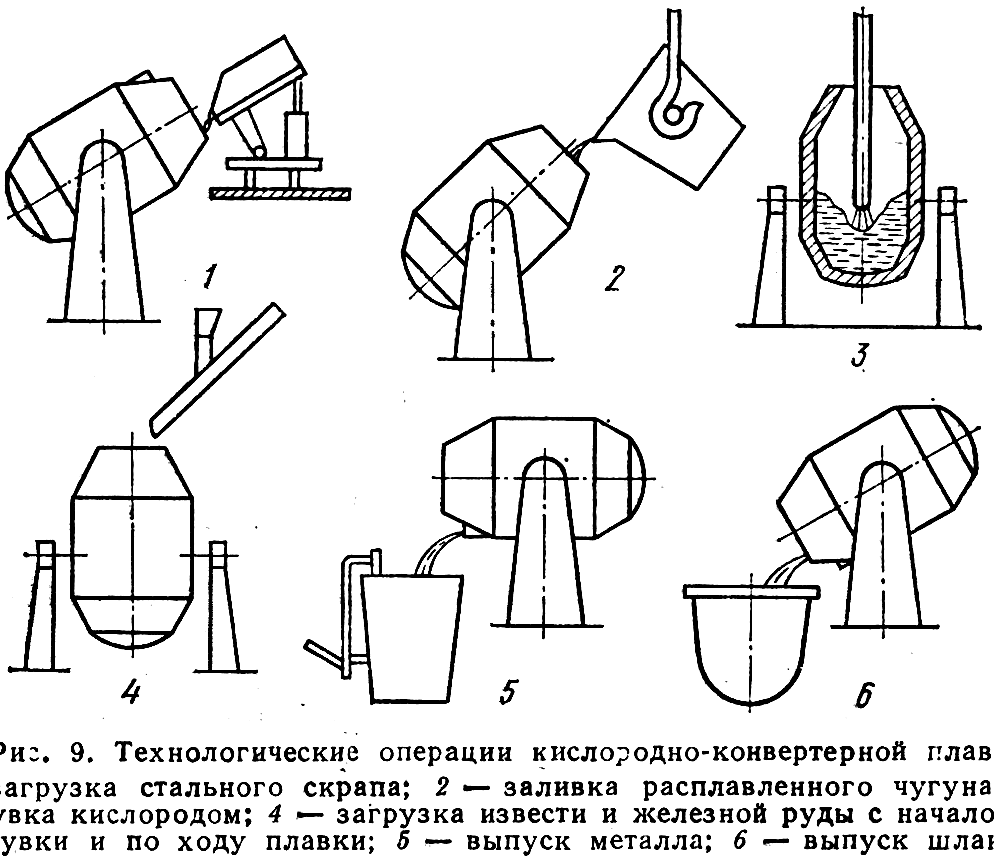

Технология

плавки. Перед плавкой конвертер наклоняют,

через горловину с помощью завалочных

машин загружают скрап, заливают чугун

при температуре 1250—1400°С. После этого

конвертер поворачивают в вертикальное

рабочее положение (рис. 2.4, в), внутрь его

вводят водоохлаждаемую фурму и через

нее подают кислород под давлением

0,9-1,4 МПа. Одновременно с началом продувки

в конвертер загружают известь, боксит,

железную руду. Струи кислорода проникают

в металл, вызывают его циркуляцию в

конвертере и перемешивание со шлаком.

Благодаря интенсивному окислению

примесей чугуна при взаимодействии с

кислородом в зоне под фурмой развивается

температура до 2400°С.

В зоне контакта кислородной струи с чугуном в первую очередь окисляется железо, так как его концентрация во много раз выше, чем примесей. Образующийся оксид железа растворяется в шлаке и металле, обогащая металл кислородом. Кислород, растворенный в металле, окисляет кремний, марганец, углерод в металле, и содержание их понижается. При этом происходит разогрев ванны металла теплотой, выделяющейся при окислении примесей, поддержание его в жидком состоянии.

В кислородном конвертере благодаря присутствию шлаков с большим содержанием СаО и FeO, перемешиванию металла и шлака создаются условия для удаления из металла фосфора по реакции в начале продувки ванны кислородом, когда ее температура еще невысока. В чугунax перерабатываемых в конвертерах, не должно быть более 0,15 % Р. При повышенном (до 0,3 %) содержании фосфора для его удаления необходимо сливать шлак и наводить новый, что снижает производительность конвертера.

Удаление

серы из металла в шлак протекает в

течение всей плавки по реакциям (7) и

(8). Однако высокое содержание в шлаке

FeO (до 7-20 %) затрудняет удаление серы из

металла. Поэтому для передела в сталь

в кислородных конвертерах применяют

чугун с содержанием до 0,07 % S.

Однако высокое содержание в шлаке

FeO (до 7-20 %) затрудняет удаление серы из

металла. Поэтому для передела в сталь

в кислородных конвертерах применяют

чугун с содержанием до 0,07 % S.

Подачу кислорода заканчивают, когда содержание углерода в металле соответствует заданному. После этого конвертер поворачивают и выпускают сталь в ковш (рис. 2.4, г).

При выпуске стали из конвертера ее раскисляют в ковше осаждающим методом ферромарганцем, ферросилицием и алюминием; затем из конвертера сливают шлак (рис. 2.4, д).

В кислородных конвертерах выплавляют конструкционные стали с различным содержанием углерода, кипящие и спокойные.

В

кислородных конвертерах трудно выплавлять

стали, содержащие легкоокисляющиеся

легирующие элементы, поэтому в них

выплавляют низколегированные (до 2-3 %

легирующих элементов) стали. Легирующие

элементы вводят в ковш, расплавив их в

электропечи, или твердые ферросплавы

вводят в ковш перед выпуском в пего

стали. Плавка в конвертерах вместимостью

130-300 т заканчивается через 25-50 мин. Кислородно-конвертерный процесс более

производительный, чем плавка стали в

мартеновских печах.

Кислородно-конвертерный процесс более

производительный, чем плавка стали в

мартеновских печах.

Базовый кислородный процесс (BOP) | Британика

основной кислородный процесс

См. все носители

- Связанные темы:

- система полного сгорания основная кислородная печь Процесс Линца-Донавитца система подавления сгорания продувка днища кислородом и известью

См. все связанные материалы →

кислородно-конвертерный процесс (BOP) , метод производства стали, при котором чистый кислород вдувается в ванну с расплавленным доменным чугуном и ломом. Кислород инициирует ряд интенсивно экзотермических (тепловыделенных) реакций, в том числе окисление таких примесей, как углерод, кремний, фосфор, марганец.

Преимущества использования чистого кислорода вместо воздуха при рафинировании чугуна в сталь были признаны еще в 1855 году Генри Бессемером, но этот процесс не мог быть реализован в коммерческих целях до 20-го века, когда появились большие тонны дешевого, стал доступен чистый кислород.

Типичная кислородная печь с верхним дутьем представляет собой вертикальный цилиндрический сосуд с закрытым дном и открытым верхним конусом, через который можно поднимать и опускать водоохлаждаемую кислородную фурму. Емкость облицована огнеупором, таким как магнезит, и установлена на цапфах, чтобы ее можно было наклонять для загрузки, а также для выпуска жидкой стали.

Другим, хотя и менее распространенным, кислородным сталелитейным производством является процесс с нижней продувкой, известный как Q-BOP (quick-quiet BOP) в Северной Америке и OBM (от немецкого  В этой системе кислород подается вместе с известью через сопла, или фурмы, расположенные в днище сосуда. Фурмы состоят из двух концентрических труб: через внутреннюю трубу вводятся кислород и известь, а через внешнее кольцевое пространство впрыскивается углеводород, например природный газ. Эндотермическое (теплопоглощающее) разложение углеводорода вблизи ванны расплава охлаждает фурмы и защищает соседний огнеупор. Еще один вариант, нашедший широкое применение в печах с верхним дутьем, — введение инертных газов в ванну расплава через проницаемые блоки в днище корпуса с целью интенсификации химических реакций.

В этой системе кислород подается вместе с известью через сопла, или фурмы, расположенные в днище сосуда. Фурмы состоят из двух концентрических труб: через внутреннюю трубу вводятся кислород и известь, а через внешнее кольцевое пространство впрыскивается углеводород, например природный газ. Эндотермическое (теплопоглощающее) разложение углеводорода вблизи ванны расплава охлаждает фурмы и защищает соседний огнеупор. Еще один вариант, нашедший широкое применение в печах с верхним дутьем, — введение инертных газов в ванну расплава через проницаемые блоки в днище корпуса с целью интенсификации химических реакций.

Сталь | Состав, свойства, типы, сорта и факты

производство

Посмотреть все СМИ

- Ключевые люди:

- Эндрю Карнеги Генри Бессемер Сэр Уильям Сименс Джон Огастес Роблинг Чарльз М. Шваб

- Похожие темы:

- Дамасская сталь углеродистая сталь литая сталь перлит стальная промышленность

См. все сопутствующие материалы →

все сопутствующие материалы →

сталь , сплав железа и углерода с содержанием углерода до 2 процентов (при более высоком содержании углерода материал определяется как чугун). На сегодняшний день это наиболее широко используемый материал для строительства инфраструктуры и промышленности в мире, он используется для изготовления всего, от швейных иголок до нефтяных танкеров. Кроме того, инструменты, необходимые для сборки и изготовления таких изделий, также изготавливаются из стали. Как показатель относительной важности этого материала, в 2013 году мировое производство необработанной стали составило около 1,6 миллиарда тонн, а производство следующего по важности технического металла, алюминия, составило около 47 миллионов тонн. (Для списка производства стали по странам,

Свойства стали

Основной металл: железо

Изучение производства и структурных форм железа от феррита и аустенита до легированной стали

Посмотреть все видео к этой статье Основным компонентом стали является железо, металл, который в его чистое состояние ненамного тверже меди. За исключением самых крайних случаев, железо в твердом состоянии, как и все другие металлы, поликристаллично, т. е. состоит из многих кристаллов, смыкающихся друг с другом на своих границах. Кристалл — это хорошо упорядоченное расположение атомов, которые лучше всего можно представить в виде сфер, соприкасающихся друг с другом. Они упорядочены в плоскостях, называемых решетками, которые особым образом проникают друг в друга. Для железа расположение решетки лучше всего представить единичным кубом с восемью атомами железа в углах. Важным для уникальности стали является аллотропность железа, то есть его существование в двух кристаллических формах. В объемно-центрированной кубической (ОЦК) конфигурации в центре каждого куба находится дополнительный атом железа.

Железо имеет аллотропию ОЦК ниже 912°C (1674°F) и от 1394°C (2541°F) до температуры плавления 1538°C (2800°F). Называемое ферритом, железо в его ОЦК-образовании также называется альфа-железом в диапазоне более низких температур и дельта-железом в зоне более высоких температур. Между 912° и 1394°С железо находится в ГЦК-порядке, который называется аустенитным или гамма-железом. Аллотропное поведение железа сохраняется, за немногими исключениями, в стали, даже когда сплав содержит значительное количество других элементов.

Существует также термин бета-железо, который относится не к механическим свойствам, а скорее к сильным магнитным характеристикам железа. Ниже 770 ° C (1420 ° F) железо является ферромагнитным; температуру, выше которой он теряет это свойство, часто называют точкой Кюри.

Ниже 770 ° C (1420 ° F) железо является ферромагнитным; температуру, выше которой он теряет это свойство, часто называют точкой Кюри.

Викторина «Британника»

Строительные блоки предметов повседневного обихода

В чистом виде железо мягкое и, как правило, не используется в качестве конструкционного материала; основной метод ее упрочнения и превращения в сталь – добавление небольшого количества углерода. В твердой стали углерод обычно встречается в двух формах. Либо он находится в твердом растворе в аустените и феррите, либо находится в виде карбида. Форма карбида может быть карбидом железа (Fe 3 C, известный как цементит), или это может быть карбид легирующего элемента, такого как титан. (С другой стороны, в сером чугуне углерод проявляется в виде чешуек или скоплений графита из-за присутствия кремния, подавляющего образование карбидов.)

Влияние углерода лучше всего иллюстрируется диаграммой равновесия железо-углерод. Линия A-B-C представляет точки ликвидуса (, т. е. температуры, при которых расплавленное железо начинает затвердевать), а линия H-J-E-C представляет точки солидуса (при которых затвердевание завершается). Линия A-B-C указывает на то, что температуры затвердевания снижаются по мере увеличения содержания углерода в расплаве железа. (Это объясняет, почему серый чугун, содержащий более 2 процентов углерода, обрабатывается при гораздо более низких температурах, чем сталь.) Расплавленная сталь, содержащая, например, 0,77 процента углерода (показана вертикальной пунктирной линией на рисунке), начинает затвердевает при температуре около 1475 ° C (2660 ° F) и полностью затвердевает при температуре около 1400 ° C (2550 ° F). С этой точки и ниже все кристаллы железа находятся в аустенитной — , т. е. ГЦК — компоновка и содержат весь углерод в твердом растворе. При дальнейшем охлаждении резкое изменение происходит примерно при 727 ° C (1341 ° F), когда кристаллы аустенита превращаются в тонкую пластинчатую структуру, состоящую из чередующихся пластинок феррита и карбида железа.

Линия A-B-C представляет точки ликвидуса (, т. е. температуры, при которых расплавленное железо начинает затвердевать), а линия H-J-E-C представляет точки солидуса (при которых затвердевание завершается). Линия A-B-C указывает на то, что температуры затвердевания снижаются по мере увеличения содержания углерода в расплаве железа. (Это объясняет, почему серый чугун, содержащий более 2 процентов углерода, обрабатывается при гораздо более низких температурах, чем сталь.) Расплавленная сталь, содержащая, например, 0,77 процента углерода (показана вертикальной пунктирной линией на рисунке), начинает затвердевает при температуре около 1475 ° C (2660 ° F) и полностью затвердевает при температуре около 1400 ° C (2550 ° F). С этой точки и ниже все кристаллы железа находятся в аустенитной — , т. е. ГЦК — компоновка и содержат весь углерод в твердом растворе. При дальнейшем охлаждении резкое изменение происходит примерно при 727 ° C (1341 ° F), когда кристаллы аустенита превращаются в тонкую пластинчатую структуру, состоящую из чередующихся пластинок феррита и карбида железа.