Кислородный конвертер: Кислородный конвертер: устройство, технология выплавки стали

alexxlab | 10.04.2023 | 0 | Разное

Кислородный конвертер: устройство, технология выплавки стали

Бессемеровский конвертер

Бессемеровский процесс (кислая футеровка конвертора) разработан англи-чанином Г. Бессемером в 1856-1869гг. и позволяет перерабатывать чугун с низ-ким содержанием фосфора и серы и достаточным количеством кремния. Плавка в бессемеровском конвертере проводится следующим образом. В конвертер заливают бессемеровский чугун (0,7-1,25%Si; <0,06%P; <0,06%S) при температуре 1250 – 1300 °C и продувают его воздухом. За время продувки окисляются углерод, кремний и марганец чугуна и из образующихся оксидов формируется кислый шлак. После того, как углерод окислился до заданного со-держания, продувку заканчивают. Металл сливают через горловину в ковш, одновременно раскисляя его. Поскольку шлак кислый при плавке не удаляются сера и фосфор.

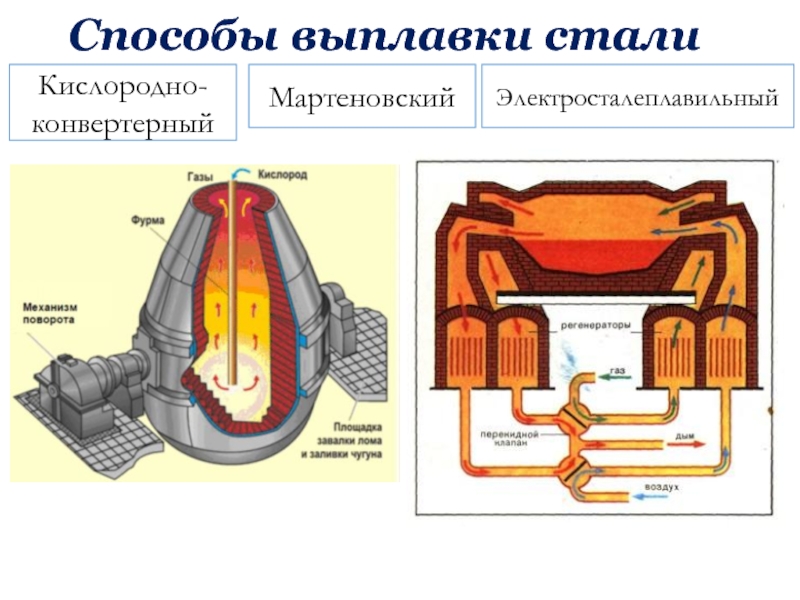

Процессы

Бессемеровский процесс

Первый массовый способ получения жидкой стали открыл английский изобретатель Генри Бессемер в 1856. Основной недостаток процесса — невысокое качество металла за счёт неудалённых при продувке вредных примесей (фосфора и серы). Для выплавки бессемеровских чугунов нужны очень чистые по содержанию серы и фосфора железные руды, природные запасы которых ограничены.

Основной недостаток процесса — невысокое качество металла за счёт неудалённых при продувке вредных примесей (фосфора и серы). Для выплавки бессемеровских чугунов нужны очень чистые по содержанию серы и фосфора железные руды, природные запасы которых ограничены.

Томасовский процесс

Англичанин Сидни Джилкрист Томас в 1878 вместо кислой динасовой футеровки бессемеровского конвертера применил основную футеровку, а для связывания фосфора предложил использовать известь. Томасовский процесс позволил перерабатывать высокофосфористые чугуны и получил распространение в странах, где железные руды большинства месторождений содержат много фосфора (Бельгия, Люксембург, др.). Однако и томасовская сталь была низкого качества. В 1864 французский металлург П. Мартен разработал процесс получения стали в мартеновской печи. В отличие от конвертерных способов получения стали, мартеновский процесс отличался малой требовательностью к химическому составу исходного материала, позволял переплавлять большое количество стального лома; качество мартеновской стали было выше конвертерной. Однако следует заметить, что время плавки в мартеновской печи гораздо больше, чем в конвертере. Вследствие этого мартеновский способ вытесняется окончательно конвертерным. Единственным достоинством стали выплавленной в мартеновской печи, по сравнению с конвертерной, остается её большой ассортимент, в то время как, для повышения количества марок стали конвертерной используют установку доводки стали. К середине XX века мартеновским способом изготовлялось около 80 % всей стали, производимой в мире.

Однако следует заметить, что время плавки в мартеновской печи гораздо больше, чем в конвертере. Вследствие этого мартеновский способ вытесняется окончательно конвертерным. Единственным достоинством стали выплавленной в мартеновской печи, по сравнению с конвертерной, остается её большой ассортимент, в то время как, для повышения количества марок стали конвертерной используют установку доводки стали. К середине XX века мартеновским способом изготовлялось около 80 % всей стали, производимой в мире.

Кислородно-конвертерный процесс

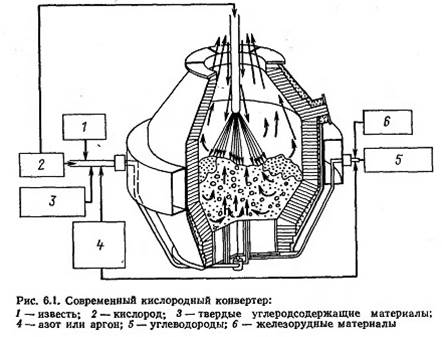

В 1936 советский инженер Н. И. Мозговой впервые использовал для продувки чугуна в конвертере кислород, что коренным образом изменило технологию конвертерного производства. Металл, получаемый кислородно-конвертерным процессом, по качеству стал равноценным мартеновской стали, себестоимость стали снизилась на 20—25 %, производительность увеличилась на 25—30 %.

На сегодняшний день существует три основных режима работы конвертера: с полным дожиганием окиси углерода, с частичным и без дожигания СО.

Существует много разновидностей кислородно-конвертерного процесса, предназначенного для производства стали требуемого качества из чугунов различных составов: низко- и высокофосфористых, кремнистых и низкокремнистых, марганцовистых и высокомарганцовистых и т. п. Наибольшее распространение получил кислородно-конвертерный способ с верхней продувкой чугуна технически чистым кислородом (чистотой не менее 99,5 %, остальные 0,5 % — азот, аргон, криптон).

Технологии выплавки

Традиционно выделяют два подхода к реализации кислородно-конвертерного плавления – бессемеровский и томасовский. Однако современные методики отличаются от них низким содержанием азота в печи, что повышает качество рабочего процесса. Выполняется технология по следующим этапам:

- Загрузка лома. Порядка 25-27 % от общей массы шихты загружается в наклоненный конвертер посредством совков.

- Заливка чугуна или стального сплава. Жидкий металл при температуре до 1450 °С ковшами заливается в наклоненный конвертер.

Операция продолжается не более 3 мин.

Операция продолжается не более 3 мин. - Продувка. В этой части технология выплавки стали в кислородных конвертерах допускает разные подходы в плане подачи газо-воздушной смеси. Поток может направляться сверху, снизу, донным и комбинированным способами в зависимости от типа конструкции оборудования.

- Получение проб. Выполняется замер температуры, удаляются ненужные примеси, ожидается анализ состава. Если его результаты соответствуют проектным требованиям, плавка выпускается, а если нет – вносятся корректировки.

Томасовский способ

Томасовский способ – продувка через жидкий металл воздуха, но футеровка основная и благодаря этому становится возможным удаление фосфора. Футеровка доломитовая (МgO, СаО). Применяется для переплавки в стали чугунов марок Т-1 и Т-2, содержащих повышенный % фосфора до 2,2% и серы.

В томасовском конвертере процессы окисления протекают в такой же последовательности, как и в бессемеровском, за исключением того, что в третьем периоде идет бурное окисление фосфора, за счет чего резко повышается температура стали и сталь становится более качественной и пластичной.

Для удаления Р и S в конвертер загружается 12-14% от веса заливаемого чугуна – известняк СаСО3:

– 2Р + 5FeO + 4СаО → Р2О5(СаО)4 + 5Fe

шлак

Р2О5(СаО)4 – очень прочное соединение и ценное удобрение для сельского хозяйства.

– FeS + СаО → СаS + FeО, где СаS – непрочное соединение, поэтому вводят Mn:

СаS + MnO → MnS + СаО, где MnS – не переходит в ванну, если остается, то это более тугоплавкое соединение нежели FeS + Fe (tплавл. ≈ 988°С).

В настоящее время томасовский способ в нашей стране почти не применяется, так как высокофосфористых и высокосернистых руд у нас мало.

Рассмотренные конвертерные способы выплавки стали имеют следующие преимущества:

- Высокая производительность (время плавки 20-30 мин.).

- Простота конструкций печей (конвертеров) и следовательно малые капитальные затраты.

- Малые эксплуатационные затраты.

- Не требуется при плавке специально вводить тепло, так как оно получается в конвертерах за счет реакций окисления примесей.

Недостатки:

- Значительный угар железа (до 13%).

- Невозможность переплавлять в больших количествах скрап (металлический лом).

- Более низкое качество стали (главный недостаток конвертирования) – например, за счет продувки воздухом в стали увеличивается содержание азота (до 0,025-0,048%), которое заметно снижает качество стали.

- Из-за непродолжительности процесса невозможно в конвертерах выплавлять стали сложного химического состава, а из-за невысоких температур (наибольшая tплавл. = 1600°С) невозможно добавлять тугоплавкие легирующие компоненты (W, Mo, Nb и т.д.).

Таким образом до настоящего времени конвертерное производство стали было ограничено из-за вышеизложенных недостатков. В конвертерах выплавлялись лишь простые углеродистые стали обыкновенного качества.

История создания конверторов. Бессемеровский и томасовский процессы производства стали

С развитием в XIX в. машиностроения, железнодорожного и водного транспорта возникла огромная потребность в качественной стали, которая не могла бы удовлетворена старыми способами ее производства. Новая эра в металлургии наступила после создания конверторных процессов — высокопроизводительных способов получения жидкой стали путем продувки чугуна окислительными газами. Первым из таких процессов был бессемеровский, названый по имени его изобретателя Генри Бессемера, который в 1856 г. запатентовал способ получения жидкой стали путем продувки чугуна снизу паром, сжатым воздухом или их смесями.

Новая эра в металлургии наступила после создания конверторных процессов — высокопроизводительных способов получения жидкой стали путем продувки чугуна окислительными газами. Первым из таких процессов был бессемеровский, названый по имени его изобретателя Генри Бессемера, который в 1856 г. запатентовал способ получения жидкой стали путем продувки чугуна снизу паром, сжатым воздухом или их смесями.

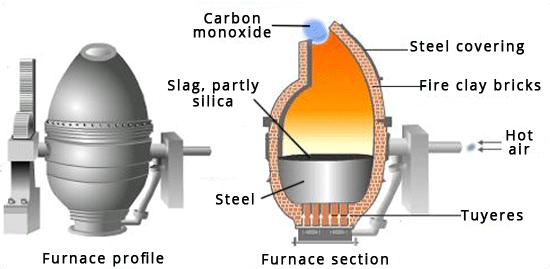

Сущность бессемеровского процесса заключается в получении жидкой стали путем продувки расплавленного чугуна воздухом через дно грушевидного сосуда, футерованного динасовым кирпичом. Такой сосуд был назван конвертором.

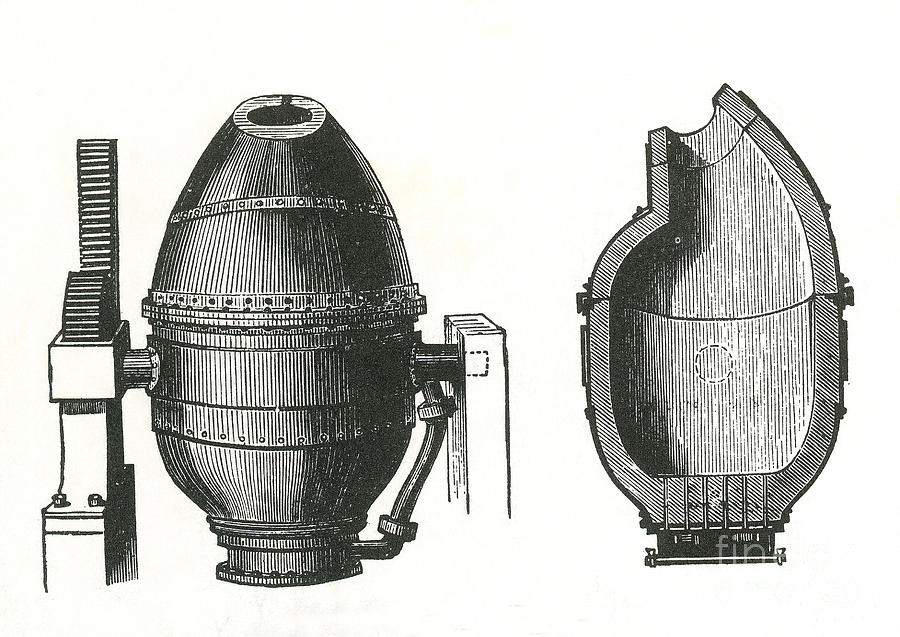

Устройство конвертора Г. Бессемера:

Конструкция конвертора, разработанная Г.Бессемером более 120 лет назад, оказалась настолько удачной и технологичной, что до настоящего времени не претерпела при донном дутье каких-либо изменений.

Конвертор состоит из корпуса 3(стальной кожух, футерованный динасовым кирпичом), днища 2 с воздушной коробкой 1. Корпус опирается на металлический пояс (опорное кольцо) 5 с двумя цапфами. Футерованное динасом днище имеет сопла для подачи воздуха из воздушной коробки. При вертикальном положении конвертора воздух через сопла поступает в слой чугуна. Избыточное давление сжатого воздуха, составляющее около 0,2 МПа, значительно больше давления столба жидкого металла, что предотвращает заливания им сопел. Корпус конвертора имеет в верхней части выгиб («спину»), что позволяет увеличить вместимость ванны, заливать в него чугун и пускать дутье при горизонтальном положении. Через верхнее отверстие 4, называемое горловиной, заливаю чугун (иногда загружают стальной лом или железную руду для охлаждения металла), выливают в конце плавки сталь и шлак, отводя при продувке конверторные газы.

Футерованное динасом днище имеет сопла для подачи воздуха из воздушной коробки. При вертикальном положении конвертора воздух через сопла поступает в слой чугуна. Избыточное давление сжатого воздуха, составляющее около 0,2 МПа, значительно больше давления столба жидкого металла, что предотвращает заливания им сопел. Корпус конвертора имеет в верхней части выгиб («спину»), что позволяет увеличить вместимость ванны, заливать в него чугун и пускать дутье при горизонтальном положении. Через верхнее отверстие 4, называемое горловиной, заливаю чугун (иногда загружают стальной лом или железную руду для охлаждения металла), выливают в конце плавки сталь и шлак, отводя при продувке конверторные газы.

Цапфы пояса опираются на подшипники, которые установлены на 2х колоннах, а последние на фундаментах. Одна из цапф имеет жестко посаженое зубчатое колесо, соединенное с механизмом поворота конвертора. Другая цапфа пустотелая. Она соединена с воздухопроводом скользящим уплотняющем сальником, обеспечивающем беспрепятственный поворт конвертора вокруг горизонтальной оси. Через отверстие в цапфе и патрубок воздух от возуходувки поступает в воздушную коробку. Такая схема обеспечивает непрерывную подачу воздуха через днище при любом положении конвертора и во время его поворота.

Через отверстие в цапфе и патрубок воздух от возуходувки поступает в воздушную коробку. Такая схема обеспечивает непрерывную подачу воздуха через днище при любом положении конвертора и во время его поворота.

Шихтовые материалы:

Исходным материалом, используемом при бессемеровском процессе, является чугун. Так как футеровка конвертора кислая, шлак получается тоже кислым, что обуславливает невозможность удаления фосфора и серы из металла в шлак. Поэтому содержание P и S в чугуне должно быть ограничено. К шихтовым материал относятся также охладители металла (стальной лом, железная руда и прокатная окалина), раскислители и легирующие ферросплавы. В стальном ломе должно быть минимум S и P, ржавчины, земли и цветных металлов.

В 1878 г. английский металлург С.Томас изготовил стойкую основную футеровку, заложив фундамент для реализации основного конверторного процесса.

В этом процессе сталь получают путем продувки жидкого фосфористого чугуна снизу воздухом в основном конверторе, футерованном смолодоломитовым кирпичом.

Устройство конвертора С.Томас:

В отличии от бессемеровских конверторов, в которых днища приставные, а отверстия сделаны в шамотовых фурмах, в томасовских конверторах доломитовые днища конические вставные, не имеют фурм, а сопла выполнены в самом их теле. Основная (доломитовая) футеровка стен и днища томасовского конвертора в 1,5-2 раза толще, чем бессемеровского, тк в первом случае образуется больше шлака, в результате чего футеровка изнашивается быстрее. Кроме того, разрушение кладки вызывается тем, что в начале томасовской плавки шлак содержит много двуокиси кремния, химически агрессивного по отношению к основной футеровке.

VI ОКРУЖАЮЩАЯ СРЕДА

Экологические проблемы в кислородно-конвертерных цехов включают:

- улавливание и удаление загрязняющих веществ и грязных первичных газов;

- вторичные выбросы, связанные с загрузкой печей;

- контроль выбросов от вспомогательных операций, таких как транспортировка расплавленного металла, сероочистка;

- переработку и удаление собранной пыли, оксидов или шламов;

- расположение шлаков.

В США большинство кислородно-конвертерных заводов оснащено газоочистительными системами с водяным охлаждением, вытяжкой для обслуживания основной системы. Около половины систем являются открытыми конструкциями сжигания, для полного сжигания углерода. Собранные газы охлаждают и очищают либо в мокрый скруббер, либо через сухой электростатический фильтр. Подавляющая часть систем сжигания газа США очищаются в мокрый скруббер перед расплавлением. В обоих случаях, очищенные газы должны соответствовать требованиям для АГЕНТСТВА по охране окружающей среды для твердых частиц.

Подавляющие системы сгорания обладают потенциалом для восстановления энергии, эта практика более распространенным в Европе и Японии. Тем не менее, в США, не делается никаких попыток очистки химических веществ или тепла находящихся в газе выделенном из конвертера, кроме пара. Пока это представляет собой потерю большого количества энергии (около 0,7 млн. БТЕ / т), окупаемость капитала необходимая для преобразования открытого горения, подавляющих систем сгорания, или для добавления необходимых средств сбора газа составляет более 10 лет. Кроме того, необходимость вывода из эксплуатации цехов, для внесения этих изменений не целесообразна. Созданию большинства конвертерных цехов в США, предшествовала дата энергетического кризиса 1970-х годов, но сегодня, энергия в США сравнительно дешевле, чем за границей.

Кроме того, необходимость вывода из эксплуатации цехов, для внесения этих изменений не целесообразна. Созданию большинства конвертерных цехов в США, предшествовала дата энергетического кризиса 1970-х годов, но сегодня, энергия в США сравнительно дешевле, чем за границей.

Вторичный выбросы связаны с загрузкой материалов и сливания стали из конвертера, во время кислородного дутья выбросы могут быть захвачены выхлопными системами, которые обслуживают местные вытяжки, или высокой навесной вытяжкой расположенной в цехе, или др. Обычно для сбора этих утечек используется коллектор или рукавный фильтр. Кроме того, вспомогательные операции, такие как, транспортировка расплава, сероочистка или операции в ковше, как правило в металлургии, обслуживаются локальными системами

Твердые частицы, захваченные в основу системы в виде густой грязи от мокрых скребков или сухой пыли от пылеуловителей, должны быть обработаны до утилизации. Осадок от мокрых скребков требует дополнительной сушки. В отличие от пыли ЭДП, пыль или кислородно-конвертерного шлам не является опасным отходом. Если содержание цинка является достаточно низким, то она может быть использована в доменной печи или кислородном конвертере, после брикетирования или гранулирования. Многочисленные процессы по переработке твердых частиц уже используются или находятся в стадии разработки.

Если содержание цинка является достаточно низким, то она может быть использована в доменной печи или кислородном конвертере, после брикетирования или гранулирования. Многочисленные процессы по переработке твердых частиц уже используются или находятся в стадии разработки.

Конвертерный шлак обычно содержит около 5% MnO и 1% P2O5 и часто может быть переработан для доменной печи. Так как известь в стальной шлак впитывает влагу и расширяется при выветривании, его использование в качестве материала ограничено, но другие коммерческие использования развиваются, чтобы минимизировать объемы утилизации.

История создания, становления и развития конвертерного производства стали

Стальной сосуд, изнутри футерованный огнеупорными материалами, формой своей напоминающий грушу, в 1856 году был назван конвертером (от англ. Converter – преобразователь). В этом сосуде, – конвертере, – согласно его изобретателю Генри Бессемеру, произойдет «преобразование» жидкого чугуна в сталь, если расплав продуть «паром или воздухом».

Потребовалось более 100 лет, чтобы это предложение приобрело те черты, которые сегодня, на стадии совершенных решений, определили производительность конвертера, качество выплавленной стали, безопасность эксплуатации агрегата, экологическую защиту окружающей среды. С тех пор на длинном пути его совершенствования отмечено много вех. Начнем с той, которая поставлена в Австрии.

В городах Линце и Доновице в 1952 и 1953 годах соответственно была проведена серия опытно-промышленных плавок стали с применением кислорода, который подавали в расплав через водоохлаждаемую фурму, установленную над ванной конвертера (продувка сверху). С тех пор этим способом выплавили более 15 млрд. т высококачественной конвертерной стали (процесс LD – от нем. Linz Dusenferfahren – фурменный процесс в Линце, или, что то же, ВОР – процесс от англ. Basic Oxygen Process – основной кислородный процесс).

Создание способа продувки ванны кислородом оказало революционное влияние на технологию производства стали. Началось почти спонтанное совершенствование выплавки стали в конвертере.

Началось почти спонтанное совершенствование выплавки стали в конвертере.

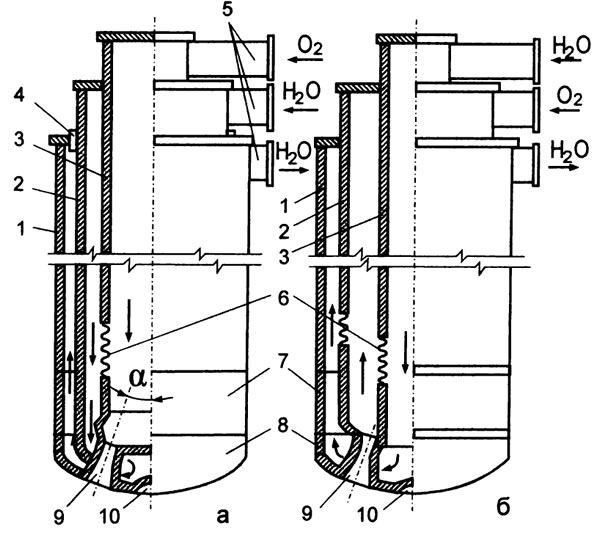

В 1967 году была поставлена следующая веха на пути совершенствования кислородно-конвертерного процесса: продувка расплава через подготовленное к тому днище конвертера струями кислорода, защищенного кольцевыми струями углеводородов (метан, пропан и др.). Вместе с кислородом в ванну вдували тонкоизмельченную известь. Этот процесс, ставший широко распространенным, получил название ОВМ (по первым буквам слов «Oxygen — Battom — Maxhütte» – кислород — днище — Максхютте).

Донная продувка конвертерной ванны была усовершенствована в 1971 году: молотую известь вводили в расплав кислородом в регулируемых количествах; для предупреждения затекания в донные фурмы расплава при остановке его продувки кислородом, её продолжали нейтральным газом.

Эта разновидность процесса донной продувки ванны конвертера получила название Q — ВОР, где индекс Q образован первой буквой трех английских слов — Quick, Quiet, Quality – быстрый, спокойный, качественный.

С развитием кислородно-конвертерного процесса на основе донной продувки ванны пришла идея совместить её с продувкой ванны верхней фурмой. Эта идея была реализована в 1977 году. Этот процесс был назван K — ОВМ (комбинированный процесс с верхней и нижней продувкой ванны кислородом). В том же году, в развитие автотермического процесса был разработан и внедрен в практику работы конвертерных цехов аллотермический процесс (т.е. процесс с вводом топлива в рабочее пространство конвертера). Процессы выплавки стали с нижней продувкой ванны конвертера кислородом и аллотермический процесс позволили увеличить почти вдвое долю скрапа в шихте, степень дожигания СО в СO2 с 8 — 12% до 15%; степень дожигания можно довести до 60%, если донную продувку вести кислородом, в верхнюю горячим – до 1200°С – воздухом (это одна из последних вех в развитии производства конвертерной стали).

Всё шире применяется продувка ванны снизу кислородом в защитной оболочке из нейтрального газа. В этом случае через донные фурмы подаётся до 20% кислорода (от общего объема, поданного на продувку ванны).

В том случае, когда через донные фурмы подают 25 — 30% общего расхода кислорода на продувку ванны, имеется возможность увеличить до 40% долю лома в шихте. При этом предусматривается ввод в конвертер топлива для предварительного подогрева лома или последующего сжигания в ходе продувки.

Применение комбинированной продувки жидкой стали кислородом обеспечивает высокую скорость её рафинирования без образования выбросов: за время интенсивного перемешивания системы металл — шлак быстро достигается практически полное состояние равновесия в реакциях рафинирования. В то же время предотвращается высокое содержание железа в шлаке и кислорода в жидком металле. Поэтому в конвертерах, на которых применена комбинированная продувка ванны, отмечены высокий выход качественной стали и низкий расход окислителей. Кроме того, возможность использовать кислород в качестве газа-носителя, – например – порошкообразной извести, – помогает раннему образованию высокоосновного шлака, который способствует десульфурации и дефосфорации. Комбинированная кислородная продувка ванны способствует эффективному подогреву лома до заливки в конвертер чугуна. Она способствует дожиганию газов в объеме конвертора, что позволяет увеличить расход лома до 500 кг на тонну стали. При этом применяют двухъярусные фурмы, с расстоянием между срезами сопел до 2 м. Схема соотношений трех способов продувки расплава в ванне кислородного конвертера представлена на рис. 1. Производство особо низкоуглеродистых тонких листов для автомобилестроения ведут преимущественно из стали, выплавленной в конвертере с комбинированной продувкой кислородом. В 2006 году автомобилестроение должно решить задачу уменьшения массы автомобиля. В соответствии с этим оно требует от металлургов сталь с временным сопротивлением более 350 МПа, а также с безупречной формуемостью. Марки автомобильной стали HSS, AHSS, DP, TRIP и др. войдут в сортамент кислородно — конвертерного цеха, станут в нем доминирующим. Необходимость повышения качества стали и освоения новых марок стали сохранится и впредь.

Комбинированная кислородная продувка ванны способствует эффективному подогреву лома до заливки в конвертер чугуна. Она способствует дожиганию газов в объеме конвертора, что позволяет увеличить расход лома до 500 кг на тонну стали. При этом применяют двухъярусные фурмы, с расстоянием между срезами сопел до 2 м. Схема соотношений трех способов продувки расплава в ванне кислородного конвертера представлена на рис. 1. Производство особо низкоуглеродистых тонких листов для автомобилестроения ведут преимущественно из стали, выплавленной в конвертере с комбинированной продувкой кислородом. В 2006 году автомобилестроение должно решить задачу уменьшения массы автомобиля. В соответствии с этим оно требует от металлургов сталь с временным сопротивлением более 350 МПа, а также с безупречной формуемостью. Марки автомобильной стали HSS, AHSS, DP, TRIP и др. войдут в сортамент кислородно — конвертерного цеха, станут в нем доминирующим. Необходимость повышения качества стали и освоения новых марок стали сохранится и впредь. Производство конвертерной стали достигло в 2005 году рекордной отметки – более 550 млн. т., что составило около 65% мирового производства стали.

Производство конвертерной стали достигло в 2005 году рекордной отметки – более 550 млн. т., что составило около 65% мирового производства стали.

Кислородный конвертер. Устройство кислородного конвертера. Конструкция и схема кислородного конвертера. Производство стали в кислородных конвертерах.

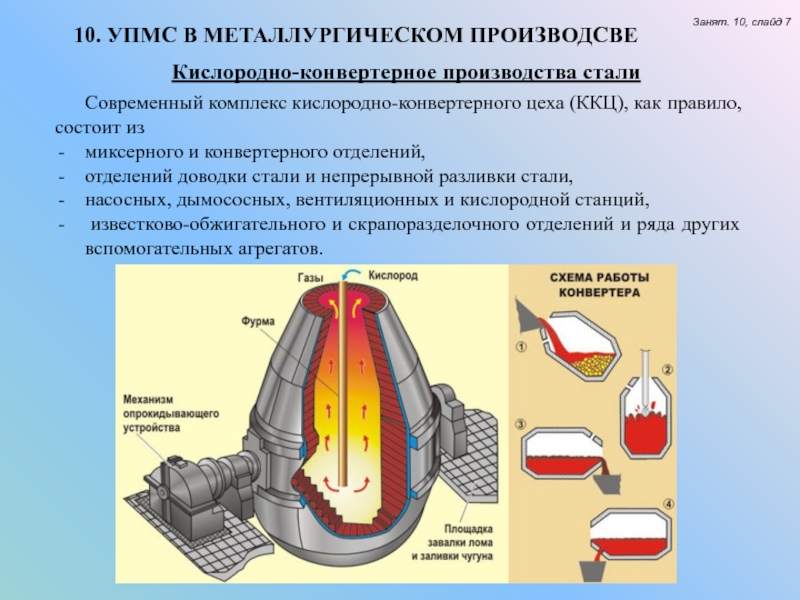

Кислородно-конвертерный процесс – выплавка стали из жидкого чугуна в конвертере с основной футеровкой и продувкой кислородом через водоохлаждаемую фурму.

Первые опыты в 1933-1934 – Мозговой. В промышленных масштабах – в 1952-1953 на заводах в Линце и Донавице (Австрия) – получил название ЛД-процесс. В настоящее время способ является основным в массовом производстве стали.

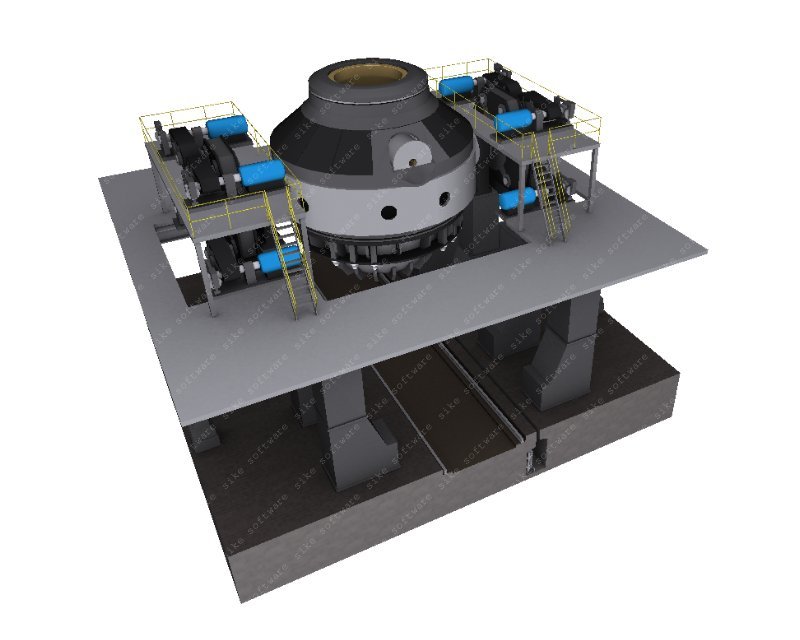

Кислородный конвертер – сосуд грушевидной формы из стального листа, футерованный основным кирпичом. Вместимость конвертера – 130…350 т жидкого чугуна. В процессе работы конвертер может поворачиваться на 360 0 для загрузки скрапа, заливки чугуна, слива стали и шлака.

Шихтовыми материалами кислородно-конвертерного процесса являются жидкий передельный чугун, стальной лом (не более 30%), известь для наведения шлака, железная руда, а также боксит Al2O3 и плавиковый шпат CaF2 для разжижения шлака.

Последовательность технологических операций при выплавке стали в кислородных конвертерах

После очередной плавки стали выпускное отверстие заделывают огнеупорной массой и осматривают футеровку, ремонтируют.

Перед плавкой конвертер наклоняют, с помощью завалочных машин загружают скрап (рисунок, позиция а), заливают чугун при температуре 1250…1400 0C (рисунок, позиция б). После этого конвертер поворачивают в рабочее положение (рисунок, позиция в), внутрь вводят охлаждаемую фурму и через нее подают кислород под давлением 0,9…1,4 МПа. Одновременно с началом продувки загружают известь, боксит, железную руду. Кислород проникает в металл, вызывает его циркуляцию в конвертере и перемешивание со шлаком. Под фурмой развивается температура 2400 0C. В зоне контакта кислородной струи с металлом окисляется железо. Оксид железа растворяется в шлаке и металле, обогащая металл кислородом. Растворенный кислород окисляет кремний, марганец, углерод в металле, и их содержание падает. Происходит разогрев металла теплотой, выделяющейся при окислении. Подачу кислорода заканчивают, когда содержание углерода в металле соответствует заданному. После этого конвертер поворачивают и выпускают сталь в ковш (рисунок, позиция г), где раскисляют осаждающим методом ферромарганцем, ферросилицием и алюминием, затем сливают шлак (рисунок, позиция д).

Одновременно с началом продувки загружают известь, боксит, железную руду. Кислород проникает в металл, вызывает его циркуляцию в конвертере и перемешивание со шлаком. Под фурмой развивается температура 2400 0C. В зоне контакта кислородной струи с металлом окисляется железо. Оксид железа растворяется в шлаке и металле, обогащая металл кислородом. Растворенный кислород окисляет кремний, марганец, углерод в металле, и их содержание падает. Происходит разогрев металла теплотой, выделяющейся при окислении. Подачу кислорода заканчивают, когда содержание углерода в металле соответствует заданному. После этого конвертер поворачивают и выпускают сталь в ковш (рисунок, позиция г), где раскисляют осаждающим методом ферромарганцем, ферросилицием и алюминием, затем сливают шлак (рисунок, позиция д).

Фосфор удаляется в начале продувки ванны кислородом, когда ее температура невысока (содержание фосфора в чугуне не должно превышать 0,15 %). При повышенном содержании фосфора для его удаления необходимо сливать шлак и наводить новый, что снижает производительность конвертера.

Сера удаляется в течение всей плавки (содержание серы в чугуне должно быть до 0,07 %).

В кислородных конвертерах выплавляют стали с различным содержанием углерода, кипящие и спокойные, а также низколегированные стали. Легирующие элементы в расплавленном виде вводят в ковш перед выпуском в него стали.

Плавка в конвертерах вместимостью 130…300 т заканчивается через 25…30 минут.

Путешествие с кислородом | Американская ассоциация легких

Это может потребовать больше планирования, но многие люди успешно путешествуют, используя кислородную терапию. Изучите некоторые ключевые моменты, которые следует учитывать, прежде чем отправиться в путешествие с кислородом.

- Баллон со сжатым кислородом представляет собой газообразный кислород, хранящийся в баллоне под давлением. Возможна перевозка небольших танков.

- Блок жидкого кислорода содержит газообразный кислород, охлажденный до очень низкой температуры. Большинство резервуаров поставляются с переносным устройством, которое можно переносить или тянуть на тележке.

- Портативный кислородный концентратор (ПКК) всасывает воздух вокруг вас, чтобы концентрировать кислород и дать вам больше его. Он использует электричество от батареи или подключив к розетке.

- Вы можете использовать переносной кислородный концентратор (POC), одобренный FAA. Некоторые авиакомпании предлагают кислород в полете за отдельную плату.

- В самолете нельзя использовать сжатый газ или жидкий кислород.

- При бронировании сообщите авиакомпании, что во время полета вы будете использовать кислород. Возможно, вам потребуется отправить документы от вашего врача или заполнить медицинскую форму авиакомпании.

- Принесите запасные батарейки POC и собственные носовые канюли.

- Если вы будете использовать кислородную систему авиакомпании, имейте в виду, что она есть только в самолете, а не во всем аэропорту.

- Организуйте запасы кислорода во время остановок и в пункте назначения.

- Позвоните в местное автобусное или железнодорожное отделение как минимум за три дня до отправления.

Скажите им, что вы путешествуете с кислородом. Спросите об их политике. Большинство автобусных или железнодорожных компаний разрешают перевозить на борту персональные кислородные устройства.

Скажите им, что вы путешествуете с кислородом. Спросите об их политике. Большинство автобусных или железнодорожных компаний разрешают перевозить на борту персональные кислородные устройства. - Провозите дополнительные кислородные баллоны в качестве багажа, если это разрешено.

- Носите с собой рецепт на кислород.

- Установите кислородный блок вертикально. Положите его на пол или на сиденье рядом с вами. Зафиксируйте устройство ремнем безопасности.

- Не курите и никому не позволяйте курить в машине.

- Держите окна открытыми хотя бы на щель, чтобы воздух мог циркулировать.

- Не оставляйте кислородные блоки в нагретой машине.

- При бронировании круиза сообщите круизной компании, что вы будете путешествовать с кислородом. Большинство круизных компаний требуют уведомления за четыре-шесть недель, чтобы путешествовать с кислородом.

- Попросите своего поставщика медицинских услуг передать круизной компании письмо,

включает в себя краткую историю болезни и ваш рецепт кислорода.

- Обратитесь к поставщику кислорода, чтобы перед отъездом на круизный лайнер были отправлены кислородные баллоны. Попросите поставщика сказать вам, сколько танков вам понадобится в портах захода. Поставщик может организовать их для вас.

- Поищите в Интернете специальные круизы для людей на кислороде.

- Пребывание в толпе может увеличить риск заболевания. Подумайте о том, чтобы носить маску, когда вы не используете кислород. Часто мойте руки. Не используйте дезинфицирующие средства для рук на спиртовой основе, потому что они легко воспламеняются.

- Если вы путешествуете за пределами страны, примите дополнительные меры предосторожности, чтобы понять правила авиакомпаний. Если вы используете POC, убедитесь, что у вас есть подходящий электрический адаптер, чтобы вы могли подключить его.

- Обратитесь к туристическому агенту, чтобы помочь спланировать любую поездку за границу.

- Если у вас проблемы с дыханием, вы бледны или синюшны или чувствуете боль в груди, немедленно обратитесь к врачу.

Многие люди с заболеваниями легких используют кислород. Есть несколько способов, которыми вы можете связаться с другими людьми и экспертами по заболеваниям легких, чтобы помочь вам начать работу с кислородом:

- Позвоните в нашу бесплатную справочную службу по лечению заболеваний легких по телефону 1-800-LUNGUSA (1-800-586-4872) или посетите Lung.org/helpline, чтобы поговорить с медицинским работником.

- Начните программу легочной реабилитации. Квалифицированные респираторные терапевты могут помочь ответить на ваши вопросы о кислороде и научить вас оставаться активными.

- Откройте для себя новые способы справиться с болезнью легких и получите поддержку от тех, кто разделяет ваши трудности:

- Клуб лучших дышащих. Личные или виртуальные встречи под руководством обученных фасилитаторов, которые предлагают образовательные и поддерживающие связи.

- Сеть Better Breathers. Общенациональная онлайн-программа поддержки пациентов, обеспечивающая прямой доступ к обучению, поддержке и связи с другими людьми, также живущими с хроническими заболеваниями легких.

- Общайтесь с другими пациентами, столкнувшимися с заболеванием легких, в одном из наших бесплатных онлайн-сообществ поддержки.

Предыдущий: Кислородная терапия: использование кислорода в домашних условиях

Далее: Поддержка кого-то на Oxygen

Последнее обновление страницы: 17 ноября 2022 г.Безопасное использование кислорода | Американская ассоциация легких

Кислород является безопасным и негорючим газом; однако он поддерживает горение. Материалы легче горят в среде, обогащенной кислородом. Также следуйте инструкциям вашей компании по снабжению кислородом относительно безопасного использования. Никогда не изменяйте скорость подачи кислорода по сравнению с тем, что прописал врач.

Правила безопасности при работе с кислородом

- Не курите и не позволяйте другим курить рядом с вами.

Разместите таблички «Не курить» и «Не использовать открытый огонь» внутри и снаружи вашего дома, чтобы напомнить людям о том, что нельзя курить.

Разместите таблички «Не курить» и «Не использовать открытый огонь» внутри и снаружи вашего дома, чтобы напомнить людям о том, что нельзя курить. - Держите источники тепла и пламени на расстоянии не менее пяти футов от места, где используется или хранится кислородный блок.

- Не используйте кислород при приготовлении пищи на газу.

- Не пользуйтесь никакими электрическими приборами, такими как фены, щипцы для завивки волос, электрогрелки и электрические бритвы, когда на вас кислород.

- Если вы используете кислород во время сна, рассмотрите возможность использования постельного белья из 100% хлопка, которое с меньшей вероятностью вызывает статическое электричество.

- Всегда имейте поблизости огнетушитель.

- Не используйте аэрозольные баллончики, такие как освежители воздуха или лак для волос, рядом с кислородным блоком. Аэрозоли очень легко воспламеняются.

- Избегайте легковоспламеняющихся кремов и лосьонов, таких как паровые протирки, вазелин или лосьон для рук на масляной основе.

Вместо этого используйте продукты на водной основе.

Вместо этого используйте продукты на водной основе. - Никогда не смазывайте кислородный блок и не используйте его жирными или жирными руками.

- Не используйте дезинфицирующие средства для рук на спиртовой основе, за исключением случаев, когда вы тщательно втираете их в кожу и даете рукам полностью высохнуть перед работой с кислородом. оборудование.

- Всегда держите кислородный блок в вертикальном положении, а не на боку.

- Не храните кислород в замкнутом пространстве, например в шкафу или багажнике.

- Будьте осторожны, чтобы не споткнуться о трубки. Никогда не разрезайте трубку и не используйте отрезок длиной более 50 футов.

- Никогда не используйте удлинитель для подключения концентратора или других устройств к той же розетке.

- Выключайте кислород, когда вы им не пользуетесь. Не кладите канюлю или маску на кровать или стул, если кислород включен.

- Держите кислородные концентраторы на расстоянии нескольких дюймов от стен или занавесок и никогда ничего не кладите на концентратор.

- Всегда имейте под рукой исправный огнетушитель и пожарную сигнализацию.

- Потеря доступа к кислороду может быть очень опасной, если вам постоянно нужен кислород. Убедитесь, что у вас есть резервное оборудование (обычно это большой кислородный баллон), и сообщите в свою энергетическую компанию, что у вас дома есть оборудование для жизнеобеспечения.

- Подумайте о покупке резервного генератора на случай отключения электроэнергии.

- Следите за датчиками вашего кислородного оборудования и дайте поставщику кислорода достаточно времени для доставки запасных частей.

Вы не одиноки.

Многие люди с заболеваниями легких используют кислород. Есть несколько способов, которыми вы можете связаться с другими людьми и экспертами по заболеваниям легких, чтобы помочь вам начать работу с кислородом:

- Позвоните в нашу бесплатную службу поддержки легких по телефону 1-800-LUNGUSA (1-800-586-4872) или посетите Lung.org. /helpline, чтобы поговорить с врачом.

Операция продолжается не более 3 мин.

Операция продолжается не более 3 мин.

Скажите им, что вы путешествуете с кислородом. Спросите об их политике. Большинство автобусных или железнодорожных компаний разрешают перевозить на борту персональные кислородные устройства.

Скажите им, что вы путешествуете с кислородом. Спросите об их политике. Большинство автобусных или железнодорожных компаний разрешают перевозить на борту персональные кислородные устройства.

Разместите таблички «Не курить» и «Не использовать открытый огонь» внутри и снаружи вашего дома, чтобы напомнить людям о том, что нельзя курить.

Разместите таблички «Не курить» и «Не использовать открытый огонь» внутри и снаружи вашего дома, чтобы напомнить людям о том, что нельзя курить. Вместо этого используйте продукты на водной основе.

Вместо этого используйте продукты на водной основе.