Класс чистоты обработки поверхности металла: Классы чистоты обработки металла – Особенности и виды

alexxlab | 24.08.2021 | 0 | Разное

Качество обработки поверхностей | МеханикИнфо

Качество сборки отдельных соединений изделия зависит не только от точности изготовления деталей, но и от качества поверхности деталей.

Все изготовляемые детали на своей поверхности имеют следы обработки режущего инструмента в виде «гребешков» — шероховатости. Шероховатости бывают по своей величине и характеру различны. В процессе эксплуатации детали машины, изготовленные с поверхностью, имеющей большую шероховатость, подвергаются большему износу, чем детали, имеющие ровную поверхность. Это объясняется тем, что площадь опоры шероховатой поверхности меньше, чем ровной, так как поверхности соприкасаются между собой только гребешками.

Из-за шероховатости зависит характер посадок. У шероховатой поверхности больший износ, чем у ровной при подвижных посадках, в следствии чего увеличивается посадочный зазор из-за быстрого стирания гребешков. Шероховатость также влияет на прочность соединяемых деталей  Гребешки при соединении двух деталей с шероховатой поверхностью неподвижной посадкой срезаются при посадке, и натяг уменьшается.

Гребешки при соединении двух деталей с шероховатой поверхностью неподвижной посадкой срезаются при посадке, и натяг уменьшается.

Из этого следует, что при различных видах неподвижных посадок чистота поверхности должна иметь шероховатость в определенных пределах. Поэтому для различных посадок поверхности обрабатываются различными способами, а именно, опиловкой, шабровкой, притиркой, доводкой.

ГОСТ качество поверхности.

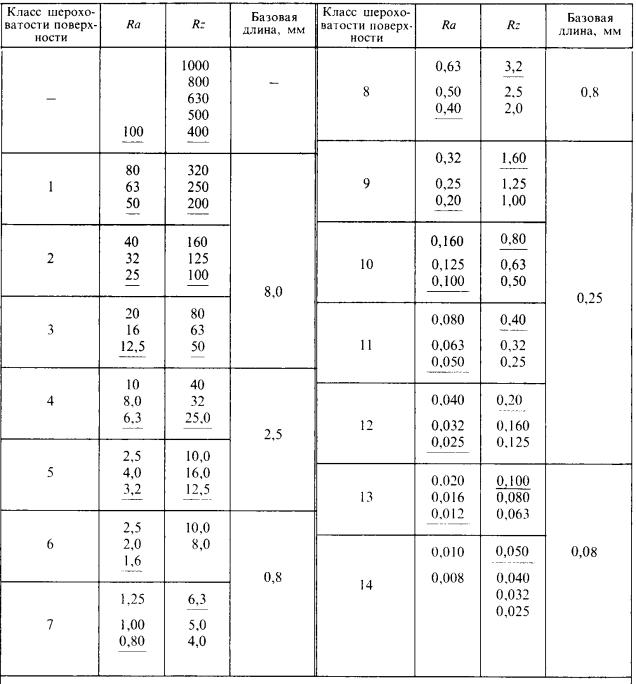

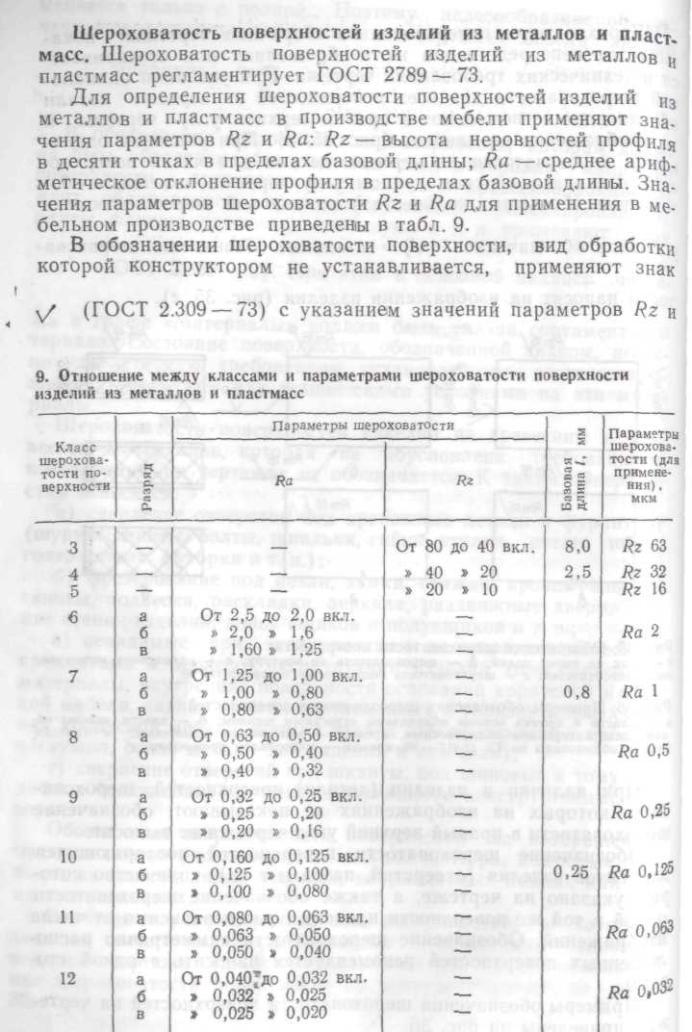

Степень чистоты зависит от величины гребешков, оставшихся от механической обработки, которая измеряется особым прибором, называемым профилографом. ГОСТ 2789 — 45 делит поверхности на разряды и классы в зависимости от средней высоты гребешков. Имеется четыре разряда чистоты поверхностей, которые в свою очередь разделяются на четырнадцать классов (см. табл. 1). Первые три разряда имеют по три класса — с 1 по 9-й, а четвертый — пять классов — с 10 по 14-й.

Классификация чистоты поверхности.

Таблица 1. Классификация чистоты поверхности.

| Обозначение класса | Средняя высота микронеровностей Нср в мк | Примерное назначение |

| Без знака ~ | Поверхности отливок поковок, штамповок, отрезки и пр. Черные, но ровные поверхности отливок, штамповок, проката, зачищенные поверхности отливок, поковок, отрезки и пр. | |

| ▽1 | св. 125 до 200 | Поверхности разъемов, отверстий из-под сверла фасок и пр. |

| ▽2 | св. 63 до 125 | Нерабочие поверхности детали |

| ▽3 | св. 40 до 63 | Нерабочие поверхности деталей. Посадочные нетрущиеся поверхности изделий поточностью не свыше 5 класса (А5, С5, Х5 |

| ▽▽4 | св. 20 до 40 | Точно прилегающие поверхности. Поверхности под шабровку. Отверстия из-под черновой развертки. По-, садочные нетрущиеся поверхности изделий точностью не свыше 3 класса (А3, Х3, А4, С4, Х4) Отверстия из-под черновой развертки. По-, садочные нетрущиеся поверхности изделий точностью не свыше 3 класса (А3, Х3, А4, С4, Х4) |

| ▽▽5 | св. 10 до 20 | Отверстия в неподвижных соединениях всех классов точности. Отверстия в нетрущихся соединениях 4 и 5 классов точности. Боковые поверхности зубьев зубчатых колес 3 и 4 классов точности |

| ▽▽6 | св. 3 до 10 | Отверстия в трущихся соединениях 2 и 3 класса точности. Валы в неподвижных соединениях всех классов точности. Поверхности валов в трущихся поверхностях 4 и 5 классов точности. Боковые поверхности зубьев зубчатых колес 2 класса точности |

| ▽▽▽7 | св. 3,2 до 6,3 | Поверхности валов в трущихся соединениях 2 и 3 классов точности. Поверхности валов под подшипники качения |

| ▽▽▽8 | св. 1,6 до 3,2 | То же для более ответственных поверхностей |

| ▽▽▽9 | св. 0,8 до 1,6 0,8 до 1,6 | Весьма ответственные и трущиеся поверхности валов либо других охватываемых деталей |

| ▽▽▽▽10 | св. 0,5 до 0,8 | Применяются только в случае особой необходимости |

| ▽▽▽▽11 | „ 0,25 „ 0,5 | |

| ▽▽▽▽12 | „ 0,12 „ 0,25 | |

| ▽▽▽▽13 | » 0,06 „ 0,12 | |

| ▽▽▽▽14 | до 0,06 |

Обозначение чистоты обработки поверхности.

На чертежах чистота обработки поверхности обозначается треугольниками: первый разряд — одним треугольником, второй — двумя треугольниками, третий — тремя треугольниками и четвертый — четырьмя треугольниками. Необработанная поверхность никакого знака не имеет, а зачищенная поверхность обозначается знаком ~.

Классы обозначаются проставлением арабской цифры около треугольников (например, ▽▽ 4). К первому разряду относятся грубо обрабатываемые поверхности, которые получаются путем обдирки. Ко второму разряду относятся получистые поверхности, полученные путем грубой обработки. К третьему разряду относятся чистые поверхности, гладкие, матовые, полученные в результате чистовой обработки металла — шлифованием, развертыванием и т. д. К качественному четвертому разряду относятся весьма чистые поверхности — зеркального блеска, которые получаются после отделочных операций — притирки, доводки и т. д.

К первому разряду относятся грубо обрабатываемые поверхности, которые получаются путем обдирки. Ко второму разряду относятся получистые поверхности, полученные путем грубой обработки. К третьему разряду относятся чистые поверхности, гладкие, матовые, полученные в результате чистовой обработки металла — шлифованием, развертыванием и т. д. К качественному четвертому разряду относятся весьма чистые поверхности — зеркального блеска, которые получаются после отделочных операций — притирки, доводки и т. д.

Для определения чистоты поверхности пользуются эталонами чистоты.

Классы чистоты поверхности — шероховатость

Вернуться к Литература

| Класс чистоты поверхности ГОСТ 2789-59 | Параметры шероховатости ГОСТ 2789-73 | Обозначение шероховатости по ГОСТ 2,309-73 с 01. 01.2005 г. 01.2005 г. | ||

| Ra, мкм | Rz, мкм | |||

| 1 | 2 | 3 | 4 | 5 |

| ᐁ1 | 80; 63; 50; 40 | 320; 250; 200; 160 | ||

| ᐁ2 | 40; 32; 25; 20 | 160; 125; 100; 80 | ||

| ᐁ3 | 20; 160; 12,5; 10 | 80; 63; 52; 40 | ||

| ᐁ4 | 10; 8,0; 6,3; 5,0 | 40; 32; 25; 20 | ||

| ᐁ5 | 5,0; 4,0; 3,2; 2,5 | 20; 16; 12,5; 10 | ||

| ᐁ6 | 2,5; 2,0; 1,6; 1,25 | 10; 8,0; 6,3 | ||

| ᐁ7 | 1,25; 1,0; 0,8; 0,63 | 6,3; 5,0; 4,0; 3,2 | ||

| ᐁ8 | 0,63; 0,5; 0,40; 0,32 | 3,2; 2,5; 2,0; 1,5 | ||

| ᐁ9 | 0,32; 0,25; 0,20; 0,16 | 1,6; 1,25; 1,0; 0,8 | ||

| ᐁ10 | 0,16; 0,125; 0,10; 0,8 | 0,8; 0,63; 0,5; 0,4 | ||

| ᐁ11 | 0,08; 0,063; 0,05; 0,04 | 0,4; 0,32; 0,25; 0,2 | ||

| ᐁ12 | 0,04; 0,032; 0,025; 0,02 | 0,2; 0,16; 0,125; 0,1 | ||

| ᐁ13 | 0,02; 0,016; 0,012; 0,01 | 0,1; 0,08; 0,063; 0,05 | ||

| ᐁ14 | 0,01; 0,008 | 0,05; 0,04; 0,032; 0,025 | ||

- В обозначении шероховатости поверхности пользоваться предпочтительными параметрами, выделенными в графе 4 и 5.

- В обозначении шероховатости поверхности, способ которой не устанавливается, применяют знак .

Например: ; . - В обозначении шероховатости поверхности, которая должна быть образована удалением слоя материала, применяют знак .

Например: ; . - В обозначении шероховатости поверхности, которая должна быть образована без удаления слоя металла применяют знак .

Например: ; .

Чистота поверхностей (по ГОСТ 2789-45)

КЛАССИФИКАЦИЯ И ОБОЗНАЧЕНИЯ

Любая машина или механизм состоит из целого ряда взаимно связанных деталей, из которых одни соединены неподвижно, другие катятся или скользят одна по другой. В зависимости от условий работы и характера соединений деталей те или иные поверхности их должны быть обработаны с различной степенью чистоты. При изготовлении деталей на их поверхности получаются следы от обработки режущим инструментом, которые являются следствием различных условий обработки. Следы от обработки создают на обрабатываемой поверхности различные по величине и форме поверхностные неровности.

Следы от обработки создают на обрабатываемой поверхности различные по величине и форме поверхностные неровности.

1. ГОСТ 2789-45 устанавливает классификацию и обозначения чистоты поверхностей в зависимости от среднего квадратичного отклонения Hск их неровностей.

П p и м e ч а н и я.

1. Среднеквадратичное отклонение неровностей поверхности есть корень квадратный из среднего квадрата расстояний точек профиля неровностей до его средней линии.

2. В случаях, когда необходимо измерение максимальной высоты неровностей (Hмакс), определение классов чистоты может быть произведено пут?м пересч?тов на Нск.

Средняя линия профиля неровностей делит профиль таким образом, что площади по обеим сторонам от этой линии до профиля равны между собой.

2. Чистота поверхностей классифицируется по группам, классам и разрядам, согласно шкалам таблиц настоящего стандарта.

3. Назначение чистоты поверхностей производится по шкале групп или классов чистоты. Шкала разрядов чистоты применяется при необходимости в особой дифференциации чистоты. В этом случае наркоматами устанавливаются соответствующие нормали.

П p и м e ч а н и я.

1. Поверхности ч?рные, но ровные, обозначаются знаком . . . .

2. Поверхности, обработанные со значе-

нием Нск больше 100 микронов, обозначаются

(если это необходимо) знаком . . . .

В табл. 24 приведены краткие сведения из области применения классов чистоты для деталей.

Классы чистоты обработки поверхностей – Энциклопедия по машиностроению XXL

Конструкция узла уплотнения поршня показана на рис. 216. Для низких давлений и высокого класса чистоты обработки поверхности (шлифовка) можно применять также кольца круглого сечения. Для более высоких давлений следует применять в узле уплотнения, помимо уплотняемых круглых колец, и упорные кольца, которые предотвратили бы выдавливание уплотнительных колец в зазор.

[c.391]

216. Для низких давлений и высокого класса чистоты обработки поверхности (шлифовка) можно применять также кольца круглого сечения. Для более высоких давлений следует применять в узле уплотнения, помимо уплотняемых круглых колец, и упорные кольца, которые предотвратили бы выдавливание уплотнительных колец в зазор.

[c.391]Классы чистоты обработки поверхностей 648 [c.678]

В учебном пособии приведены необходимые при проектировании деталей машин таблицы и стандарты на различные материалы и полуфабрикаты. Кроме того, в приложении даны краткие сведения о взаимозаменяемости в машиностроении, допусках и посадках, стандарты на классы чистоты обработки поверхностей. [c.10]

Затем образцы шлифуют до размеров, предусмотренных ГОСТом 9454—60 и ГОСТом 6996—54 (образец типа VI). Класс чистоты обработки поверхности должен соответствовать указанному на фиг. 128.

[c.208]

128.

[c.208]

Классы чистоты обработки поверхности. Классы точности [c.315]

Коэффициент сложности конструкции ксл определяют путем сравнения деталей, входящих в типовой представитель, с деталями приводимого изделия по точности и классу чистоты обработки поверхностей деталей и другим факторам, характеризующим трудоемкость обработки. Кроме того, коэффициент сложности конструкции учитывает число наименований деталей, входящих в сравниваемые объекты производства. [c.333]

В промышленности широко распространен гальванопластический метод получения деталей и узлов сложного профиля повышенной точности и высокого класса чистоты обработки поверхности. Этим методом возможно изготовлять детали с толщиной стенки от нескольких микрометров до десятков миллиметров. [c.113]

Назначать класс чистоты обработки поверхностей нужно с учетом их назначения (см. рис. 1.1). [c.12]

Ориентировочное сопоставление классов точности и классов чистоты обработки поверхности деталей при различной механической обработке сталей средней твердости

[c. 211]

211]

Распределение высоты неровностей по классам чистоты приведено в табл. 6, составленной согласно ГОСТ 2789—59. В этой таблице указаны наибольшие величины шероховатости по Нг и Яа. средние, экономически достижимые классы чистоты обработки поверхностей в зависимости от видов обработки представлены в табл. 7. [c.12]

Условные обозначения классов чистоты обработки поверхностей [c.68]

Несмотря на высокий класс чистоты обработки поверхности этих деталей, соблюдение установленной температуры и чистоты воздуха при сборке — все же не удавалось полностью предотвратить возникновение коррозии на этих деталях. [c.181]

Гидроабразивная обработка. В течение последних лет разработан и внедрен в промышленность новый эффективный процесс гидроабразивной обработки металлов. Данный процесс заключается в обработке поверхности изделий струей жидкости определенного давления, содержащей во взвешенном состоянии абразивный материал, которым могут служить наждачные порошки различной зернистости и другие порошковые-абразивные материалы. В соответствии с размерами зерен абразива получается различная чистота обработки поверхности изделий. Например, применяя в качестве абразива наждачную пыль,, удается получить 7—10-й класс чистоты обработки поверхности.

[c.31]

В соответствии с размерами зерен абразива получается различная чистота обработки поверхности изделий. Например, применяя в качестве абразива наждачную пыль,, удается получить 7—10-й класс чистоты обработки поверхности.

[c.31]

Высокий класс чистоты обработки поверхности цилиндрических отверстий с данной конструкцией протяжки обеспечивается наличием на них выглаживающих зубьев, которые располагаются на оправке после режущих зубьев на расстоянии, равном длине протягивания. Обычно берется 4—6 выглаживающих зубьев. [c.147]

Согласно данным табл. 131 для класса чистоты обработки поверхности V V 5, при радиусе закругления вершины резца в 1 мм и скорости резания 130 м мин величина подачи изменяется от 0,46 до 0,42 мм о6. [c.272]

Выражение для тепловой проводимости контакта при повторных приложениях нагруз ки для всех классов чистоты обработки поверхностей, а также при первоначальных нагружениях для поверхностей с чистотой обработки выше 11-го класса получим путем подстановки (3-9) и (3-236) в (1-1)

[c. 87]

87]

Повышение класса чистоты обработки поверхностей по существу ведет к вырождению зависимости Як=1 х). [c.128]

Приведенный в настоящей главе анализ структурных схем металлорежущих станков позволяет сделать следующие выводы. Кинематическая структура металлорежущих станков зависит от геометрической формы, размеров обрабатываемой поверхности и метода обработки. Чем меньше необходимое число исполнительных формообразующих движений, тем из меньшего количества кинематических цепей состоит кинематическая структура станка, тем более простыми могут быть кинематика и конструкция станка. Существенное значение имеют и другие факторы, например, точность и класс чистоты обработки поверхности, вопросы динамики резания, условия обслуживания станка и экономические факторы. [c.15]

Однако современная техника предъявляет все большие требования к точности и чистоте обработки деталей машин, механизмов и приборов. Удовлетворить эти требования могут лишь наиболее точные методы обработки, к которым относится обработка металлов резанием — точение, сверление, фрезерование, строгание, шлифование, доводка и пр. , обеспечивающая размерную точность деталей порядка сотых и даже тысячных долей миллиметра (а в некоторых случаях и микронную точность) и высокий класс чистоты обработки поверхностей.

[c.61]

, обеспечивающая размерную точность деталей порядка сотых и даже тысячных долей миллиметра (а в некоторых случаях и микронную точность) и высокий класс чистоты обработки поверхностей.

[c.61]

Модели плоскошлифовальных станков. Неизменный рост выпуска машин высокой точности и высокого класса чистоты обработки поверхностей привели к необходимости выпуска значительного количества различных моделей плоскошлифовальных станков. [c.226]

По шероховатости поверхности реза кислородная резка может обеспечить требования ГОСТ 2789—73 к 2—4 классу чистоты обработки поверхности. [c.197]

Зная hep, выбирают необходимый класс чистоты обработки поверхности цапфы и подшипника. При этом необходимо, чтобы Ях + Яа [c.152]

Болты по рис. 412 изготовляют но змальной точности (ГОСТ 7798—62) и повышенной точности (ГОСТ 7805—62), отличие состоит в классах чистоты обработки поверхностей. Такие же болты выпускают с шестигранными уменьшенными головка. ми (ГОСТ

[c.409]

ми (ГОСТ

[c.409]

Зиая h, выбирают необходимый класс чистоты обработки поверхности. [c.133]

Все большее распространение получают металлорежущие станки с числовым программным управлением для автоматизации мелкосерийного и опытного производства. Обладая производительностью станка-авюмата, с одной стороны, и легкостью переналадки универсального станка, с другой стороны, станки с ЧПУ незаменимы в условиях частой смены изделий. Применение металлорежущих станков с ЧПУ дает значительный экономический эффект, сокращает до 50% ручные, доводочные и разметочные работы, дает высокое качество изготавливаемых деталей (точность 3—4 классов), чистоту обработки поверхности 5—6 классов, идентичность размеров (в пределах 0,05—0,1 мм). [c.50]

МИНИН и шпинель (MgAl204). Заготовки образцов прессовались из порошков зернистостью 1—3 мк в специальных пресс-формах, по-зволяюш их получить торцы заданной формы. Спекание полученных заготовок производилось в вакууме при температуре 1900— 1950° С Образцы из керамик на основе окиси алюминия после обжига имели плотность 3,93—3,97 г см , из шпинели 3,2—3,3 г см . Доводка поверхностей трения и их совместная притирка производились с алмазными пастами. Класс чистоты обработки поверхностей составлял V10—VII. После притирки образцы тш ательно промывались и для удаления внедрившихся частиц алмаза прокаливались на воздухе при 1200 С.

[c.50]

Доводка поверхностей трения и их совместная притирка производились с алмазными пастами. Класс чистоты обработки поверхностей составлял V10—VII. После притирки образцы тш ательно промывались и для удаления внедрившихся частиц алмаза прокаливались на воздухе при 1200 С.

[c.50]

Отверстия для неподвижных соединений цилиндрические поверхности подвижных и неподвижных соединений, выполняемых по 3-му классу точности канавки под уплоч-нители и детали с фасонной расточкой цекованныс и зенкованные рабочие поверл-иости. а также рабочие поверхности зубьев и зубчатых колес и шлицы, выполняемые фрезерованием нарезанные прямоугольные и трапецеидальные резьбы. Класс чистота обработки поверхности метрических резьб в чертежах не указывается [c.190]

По формуле (V, 6) проведем оценку минимального и максимального значений приведенного радиуса кривизны. Минимальное значение приведенного радиуса кривизны получим из условий, что г,ф = Гаоп и а = 3 А. Максимальное значение приведенного радиуса кривизны будет иметь место вдоль основания выступа шероховатой поверхности при Гкр = Гпр. Расчетные значения минимальных и максимальных радиусов кривизны в зависимости от классов чистоты обработки поверхностей будут следующие 152]

[c.150]

Максимальное значение приведенного радиуса кривизны будет иметь место вдоль основания выступа шероховатой поверхности при Гкр = Гпр. Расчетные значения минимальных и максимальных радиусов кривизны в зависимости от классов чистоты обработки поверхностей будут следующие 152]

[c.150]

Универсальность элементов УСП состоит в том, что они имеют такую конструкцию и изготовляются таким методом, которые позволяют многократно использовать их в различных сочетаниях, для разных целей в конструкции приспособления. Например, плоский прихват, который в обычных специальных приспособлениях используется как прижимная планка для крепления обрабатываемого изделия, в системе УСП (УСП-400) в одном случае служит как прижим, в другом — как упор для установки обрабатываемой детали, в третьем — как планка, через которую проходит резьбовая шпилька УСП-410 или пазовый болт УСП-420 для поджима или крепления обрабатываемой детали. Прихваты УСП изготовляют из цементуемой стали 20, закаливают на твердость HiR 55—60, шлифуют и доводят до 3-го класса точности и 6-го класса чистоты обработки поверхностей. [c.81]

[c.81]

Работы Миллера включают постановку опытов на образцах из бронзы, дюраля, меди, стали 45, 1X13 в широком диапазоне классов чистоты обработки поверхностей (У2—У8) при усилиях сжатия до 4 900-10 н м . В зоне контакта использовались различные газовые среды воздух, углекислый газ, водород. Часть опытов проводилась в условиях глубокого вакуума. Для постановки опытов применялась обычная установка стержневого типа. Экспериментальные данные в основном подтверждают ранее выявленные положения по контактному теплообмену металлических поверхностей. [c.19]

Термическое сапротивленпе контакта уменьшается с повышением теплопроводности контактирующих металлов, увеличением усилия сжатия образцов и повышением класса чистоты обработки поверхностей. Подтверждается также значительное увеличение термического сопротивления контакта в среде глубокого вакуума. [c.19]

Изменение микрогеометрии контактируемых поверхностей может вызывать засасывание смазки, ее распыление и бо яее равномерное распределение по контактной поверхности. Р личные смазки эффективны только для определенного класса чистоты обработки поверхности инструмента (табл. 1). При режимах жидкостного трения, когда эффективность смазки обусловлена ее адгезионными и прочностными свойствами, ульт /азвуковые колебания могут повысить эффективность смазки благодаря снижению сопротивления сдвигу.

[c.112]

Р личные смазки эффективны только для определенного класса чистоты обработки поверхности инструмента (табл. 1). При режимах жидкостного трения, когда эффективность смазки обусловлена ее адгезионными и прочностными свойствами, ульт /азвуковые колебания могут повысить эффективность смазки благодаря снижению сопротивления сдвигу.

[c.112]

Поверхности Обработка механическая — Способы — Классы чистоты

Величины припусков на обработку и допуски на размеры заготовок зависят от ряда факторов, степень влияния которых различна. К числу основных факторов относятся следующие материал заготовки, конфигурация и размеры заготовки, вид заготовки и способ ее изготовления, требования в отношении механической обработки, технические условия в отношении качества и класса чистоты поверхности и точности размеров детали. [c.47]На прочность сцепления влияют способ механической обработки и шероховатость исходной поверхности.

Максимальная прочность сцепления для незакаленных сталей, чугунов и цветных металлов может быть достигнута при 7-м классе чистоты поверхности, полученной точением, а для закаленных сталей — при 8-м классе чистоты поверхности, полученной шлифованием.

[c.331]

Максимальная прочность сцепления для незакаленных сталей, чугунов и цветных металлов может быть достигнута при 7-м классе чистоты поверхности, полученной точением, а для закаленных сталей — при 8-м классе чистоты поверхности, полученной шлифованием.

[c.331]В табл. 18 приведены краткие сведения о шероховатости поверхностей деталей, которая достигается различными способами механической обработки, а в табл. 19 приведены сведения о применении классов чистоты для некоторых наиболее распространенных деталей машин. [c.65]

Выбор классов чистоты поверхности для участков вала под посадки 2 и 3-го классов точности по нормали станкостроения указаны в табл. 5, а в табл. 6 даны сведения о связи чистоты поверхности со способами механической обработки. [c.308]

Способ ротационной обработки впервые был применен в промышленном масштабе на Московском электромеханическом заводе имени Владимира Ильича при изготовлении статоров и роторов электрических машин. Производственники вскоре же убедились в необычайно высокой эффективности нового метода. Вот конкретные цифры производительность труда возросла в четыре раза чистота обработанной поверхности улучшилась в среднем на два класса улучшилось качество поверхностного слоя вследствие полной или частичной ликвидации отрицательных факторов механической обработки — ликвидированы мостики сварки, наволакивание алюминия из пазов на железо ротора, уменьшилась степень и глубина наклепа. В результате коэффициент полезного действия

[c.138]

Производственники вскоре же убедились в необычайно высокой эффективности нового метода. Вот конкретные цифры производительность труда возросла в четыре раза чистота обработанной поверхности улучшилась в среднем на два класса улучшилось качество поверхностного слоя вследствие полной или частичной ликвидации отрицательных факторов механической обработки — ликвидированы мостики сварки, наволакивание алюминия из пазов на железо ротора, уменьшилась степень и глубина наклепа. В результате коэффициент полезного действия

[c.138]

Основная обработка деталей этого класса происходит при вращении детали. В неподвижном положении детали обрабатывают обычно второстепенные поверхности (сверлят и протягивают отверстия, фрезеруют фасонные поверхности и др.). Все детали этого класса имеют одинаковую схему процесса механической обработки. Однако количество отделочных операций различных деталей и способы их выполнения значительно отличаются и зависят от требуемой точности и чистоты обрабатываемой поверхности, а также от вида заготовки детали. [c.216]

[c.216]

Обычно литьем под давлением изготовляются тонкостенные детали типа корпусов, коробок, крыльчаток, обработка которых очень сложна, а отливка их другим способом почти невозможна из-за высокой точности размеров, высокого класса чистоты поверхностей и тонкостенности детали типа крышек с большим количеством отверстий, выполняемых отливкой, что значительно снижает трудоемкость механической обработки пустотелые детали, при изготовлении которых из проката большое количество металла уходит в стружку. [c.398]

Чем чище требуется обработка, тем ниже должны быть гребешки. Высота гребешков и глубина впадин (микрогеометрия) колеблются в значительных пределах — от десятых долей миллиметра до сотых долей микрона. Высота и глубина микронеровностей зависит от способа обработки, степени вязкости металла обрабатываемой детали, конструкции режущего инструмента, режима механической обработки (скорости резания, подачи и др.

). При опиливании достигаются 1, 2 и 3-й классы чистоты поверхности (рис. 107, а), при сверлении — 4, 5 и 6-й (рис. 107,6), при шабрении — 7, 8 и 9-й (рис. 107, s), а при притирке—10, 11, 12, 13 и 14-й классы (рис. 107, г). При изготовлении деталей обработку ведут с соблюдением установленных для них классов чистоты.

[c.159]

). При опиливании достигаются 1, 2 и 3-й классы чистоты поверхности (рис. 107, а), при сверлении — 4, 5 и 6-й (рис. 107,6), при шабрении — 7, 8 и 9-й (рис. 107, s), а при притирке—10, 11, 12, 13 и 14-й классы (рис. 107, г). При изготовлении деталей обработку ведут с соблюдением установленных для них классов чистоты.

[c.159]Электролитическое полирование. Сущность этого способа заключается в анодной обработке поверхности металла в специальных электролитах. Поверхность металла сглаживается в результате растворения выступающих участков. Прн электролитическом полировании удаляются лишь мелкие шероховатости (второго порядка). Поэтому изделия после грубой обработки резцом или изделия, имеющие глубокие впадины на поверхности (шероховатости первого порядка), перед электрополированием должны предварительно подвергаться механической обработке и иметь поверхность, соответствующую 7—8-му классу чистоты обработки. [c.119]

Механическая отделочная обработка применяется в тех случаях когда необходимо повысить класс чистоты поверхности перед нанесением покрытия, удалить следы формообразующего инструмента в виде царапин, вмятин, заусениц или придать поверхности металла определенную фактуру. Кроме того, она используется как промежуточная и окончательная операция в процессе и после нанесения покрытий (особенно многослойных), если они должны обладать высокой степенью блеска. Несмотря на значительное усовершенствование способов механической подготовки, они все еще, особенно для деталей сложной конфигурации, являются весьма трудоемкими, нередко составляя главную статью расходов в производстве покрытий. В зависимости от природы конструкционного материала, назначения, размеров и формы деталей, наконец, от особенностей выбранного покрытия механическая подготовка осуществляется различными способами [143].

[c.84]

Кроме того, она используется как промежуточная и окончательная операция в процессе и после нанесения покрытий (особенно многослойных), если они должны обладать высокой степенью блеска. Несмотря на значительное усовершенствование способов механической подготовки, они все еще, особенно для деталей сложной конфигурации, являются весьма трудоемкими, нередко составляя главную статью расходов в производстве покрытий. В зависимости от природы конструкционного материала, назначения, размеров и формы деталей, наконец, от особенностей выбранного покрытия механическая подготовка осуществляется различными способами [143].

[c.84]

Припуски на механическую обработку назначают с целью достижения заданных чертежом конечного или промежуточного размера, обеспечения требуемых шероховатостей поверхности детали и чистоты поверхностного сюя металла отливки. Минимальные припуски определяют в зависимости от класса точности отливки, ее номинального и габаритного размеров, положения данной поверхности при заливке, способа литья и вида сплава. [c.129]

[c.129]

Этот способ механической обработки позволяет получать в сплошном металле глухие и сквозные цилиндрические отверстия с точностью 4—5-го классов и с чистотой поверхности 2—3-го классов. [c.42]

Развертывание — это способ чистовой механической обработки отверстий. Окончательное развертывание обеспечивает более правильную, чем зенкерование, геометрическую форму отверстия, точность обработки в пределах 2—3 -го классов и чистоту поверхности в пределах [c.59]

Точное литье по выплавляемым моделям позволяет получать сложные тонкостенные отливки 3—5-го класса точности, с чистотой поверхности 4— 5 уменьшается объем механической обработки до 80—90%, сокращается расход жидкого металла в 1,5—2 раза, удешевляется изготовление деталей в 2—3 раза по сравнению с обычными способами производства деталей из проката, поковок и т. п. Этим способом литья получают отливки из. любых сплавов, в том числе плохо поддающихся обработке резанием и давлением. [c.24]

[c.24]

Основное назначение обработки материалов резанием — получение деталей необходимых геометрических форм, размеров, класса точности и чистоты обработанных поверхностей, что достигается в результате удаления с заготовок слоя металла (припуска). Припуски с заготовок удаляют при помощи металлорежущих станков (механическая обработка) и ручным или механизированным способом (слесарные работы). Заготовки для изготовления деталей получают способами отливки, ковки, штамповки и из прокатанного сортового материала. [c.333]

Литье по выплавляемым моделям позволяет получить заготовки сложной формы, настолько близкой к готовой детали, что в отдельных случаях частично или полностью исключается механическая обработка. По выплавляемым моделям обычно изготовляют отливки небольшого веса (до 3 кг), хотя в отдельных случаях они могут выполняться и значительно большего веса.

Минимальная толщина стенок отливок из чугуна составляет 0,15 мм, а из алюминиевых сплавов — 0,8 мм. Можно отливать заготовки зубчатых колес с зубьями, шлицевые валики со шлицами и т. п. Для получения большей плотности металла в отливке применяют центробежный или центробежно-вакуумный способ заливки. Для увеличения производительности процесса литья целесообразно в одной форме отливать группу заготовок по выплавляемым моделям. При этом получаются отливки с точностью по 4—5-му классам и чистотой поверхности по 3—4-му классам.

[c.13]

Минимальная толщина стенок отливок из чугуна составляет 0,15 мм, а из алюминиевых сплавов — 0,8 мм. Можно отливать заготовки зубчатых колес с зубьями, шлицевые валики со шлицами и т. п. Для получения большей плотности металла в отливке применяют центробежный или центробежно-вакуумный способ заливки. Для увеличения производительности процесса литья целесообразно в одной форме отливать группу заготовок по выплавляемым моделям. При этом получаются отливки с точностью по 4—5-му классам и чистотой поверхности по 3—4-му классам.

[c.13]В настоящее время в (Советском Союзе обработке давлением подвергаются 90 о выплавляемой стали, 55″о цветных металлов и их сплавов, различные виды пластмасс и другие неметаллические материалы. Получают заготовки для дальнейшей механической обработки н готовые детали. Так, например детали, полученные листовой штамповкой, поступают непосредственно на сборку прокаткой получают готовые профили, листы, фольгу толщиной 2 -н 2,5 мк волочением изготавливают проволоку с диаметром в несколько микрон и т. д. Способом холодного выдавливания можно получить детали с высоким классом точности и с чистотой поверхности до 10-го класса и выше.

[c.201]

д. Способом холодного выдавливания можно получить детали с высоким классом точности и с чистотой поверхности до 10-го класса и выше.

[c.201]

Сущность тонкого точения заключается в срезании с поверхности заготовки тончайших стружек, что обеспечивает высокую точность (2а, 2 и 1 классы) и высокую чистоту поверхности (до V 11). Припуск под тонкое точение составляет 0,1—0,2 мм. Тонкое точение иногда называют алмазным, потому что наибольший эффект по производительности, стойкости инструмента и качеству обработки дают резцы, оснащенные кристаллами естественного алмаза (рис. 229, а). Для этой цели используют кристаллы массой до 0,6 карата (1 карат= 0,2 г), которые крепят в державке механическим способом (прижим планкой) (рис. 229, б) или впаивают в державку. Кристалл алмаза проходит ог- [c.163]

В тех случаях, когда требуется получить высокую чистоту поверхности (8-й класс и выше), обычно сочетают электроискровую обработку с механической доводкой. Необходимо отметить, что поверхности, обработанные электроискровым способом, даже при очень высокой степени чистоты имеют матовый вид.

[c.48]

Необходимо отметить, что поверхности, обработанные электроискровым способом, даже при очень высокой степени чистоты имеют матовый вид.

[c.48]

Для нужд газотурбостроения, когда детали работают при температурах выше 1 100° К, были поставлены опыты Л. 23—25] по определению термического сопротивления контакта стали с металлокерамическими сплавами в зависимости от нагрузки при различной чистоте обработки поверХ)Ностей (рис. 1-9). Примененные в опытах образцы из металлокерамики имели два вида контактных поверхностей. Контактные поверхности одной части образцов были обработаны анодно-механическим способом по 4—5-му классу чистоты, а контактные поверхности другой части образцов не лод-вергались специальиой обработке и имели 2-й класс чистоты. Сила сжатия изменялась в диапазоне (5-Т-392) 10 /л тепловые потоки достигали величины (25,6- -29,1) -10 при средней температуре [c.19]

Основные способы механической обработки и соответствующие им предельно достижимые классы чистоты и параметры шероховатости поверхности приведены в табл. 12. Данные этой таблицы являются укрупненными и позволяют судить о перечисленных способах обработки с точки зрения возможности технологического обеспечения заданного класса чистоты. Наивысший класс чистоты поверхности, относящийся к тому или иному способу обработки, может быть получен путем выполнения чисювой или отделочной операции при хорошем состоянии оборудования, инструмента, приспособления, при правильном назначении режимов резания и других параметров, связанных с выполнением операции

[c.127]

12. Данные этой таблицы являются укрупненными и позволяют судить о перечисленных способах обработки с точки зрения возможности технологического обеспечения заданного класса чистоты. Наивысший класс чистоты поверхности, относящийся к тому или иному способу обработки, может быть получен путем выполнения чисювой или отделочной операции при хорошем состоянии оборудования, инструмента, приспособления, при правильном назначении режимов резания и других параметров, связанных с выполнением операции

[c.127]

Абразивно-жидкостной обработкой или иначе жидкостным хонингованием называется полирование с помощью смеси жидкости и абразива, подаваемой на деталь из сопла со скоростью свыше 50 м сек. Применяется этот способ для получения чистоты поверхности 7—9-го классов в местах, труднодоступных для механической обработки, например, для отделки форм для литья под давлением, прессформ для пластмасс, профильных отверстий и т. д. [c.63]

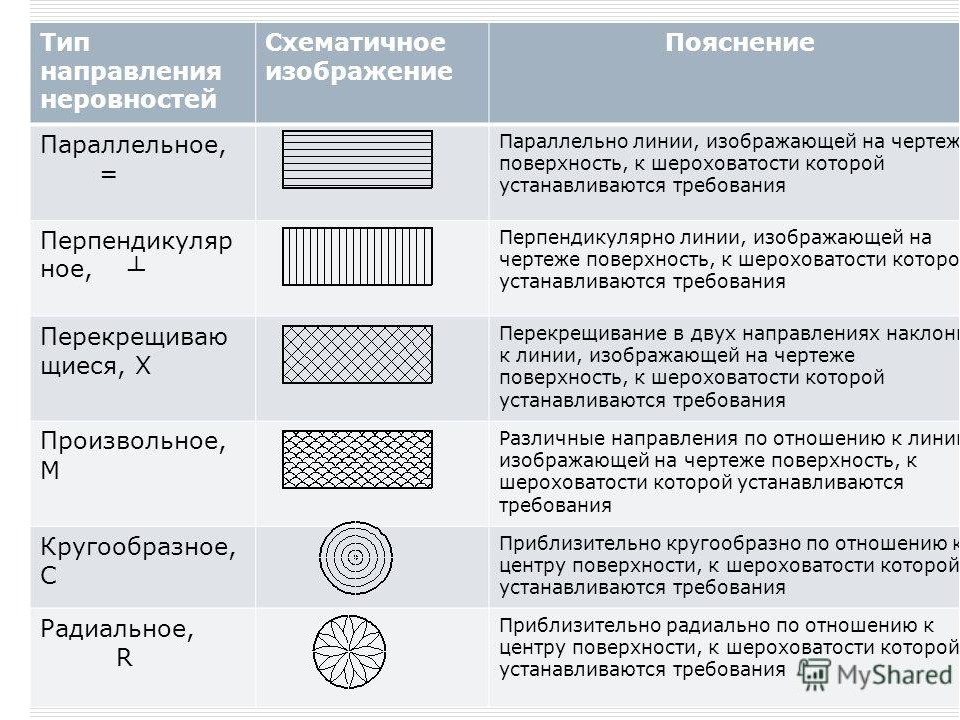

Для большинства видов механической обработки, например точения, поперечная шероховатость примерно в 2—3 раза больше продольной и оценку шероховатости в этом случае производят в поперечнбм направлении. Для многих видов чистовых способов обработки шероховатость как в продольном, так и в поперечном направлении может быть одинаковой. Например, при чистовом шлифовании продольная и поперечная шероховатости примерно равны. Измерение класса чистоты поверхности в таких случаях производят в двух направлениях, по наибольшему значению неровностей определяют класс чистоты поверхности.

[c.39]

Для многих видов чистовых способов обработки шероховатость как в продольном, так и в поперечном направлении может быть одинаковой. Например, при чистовом шлифовании продольная и поперечная шероховатости примерно равны. Измерение класса чистоты поверхности в таких случаях производят в двух направлениях, по наибольшему значению неровностей определяют класс чистоты поверхности.

[c.39]

Следует отметить противоречие между смыслом, заложенным в обозначениях чистоты, и смыслом, вкладываемым в обозначения при простановке на чертежах. По ГОСТу 2789—59 класс чистоты указывает лишь степень шероховатости поверхности, независимо от того, каким способом получена эта поверхность — механической обработкой или в результате заготовительных операций (штампование, литье и т. д.). Между тем, для производства необходимо определенное и не допускающее разнотолкований выделение поверхностей, подлежащих механической обработке. [c.390]

Основным способом механической обработки осталеиных цилиндров поверхностей является шлифование. Чтобы не допу- TPiTb снижения микротвердости поверхностного слоя и получить чистоту поверхности 7—8-го классов, рекомендуется при шлифовании электролитического железа с микротвердостью 500 ед, применять круги Э40СМ2К5. Глубина шлифования 0,06— 0,10 мм/дв. ход, окружная скорость круга 25—40 м/с. Смазочноохлаждающая жидкость должна подаваться в количестве не менее 10 л/мин и не должна вызывать коррозии покрытия.

[c.333]

Чтобы не допу- TPiTb снижения микротвердости поверхностного слоя и получить чистоту поверхности 7—8-го классов, рекомендуется при шлифовании электролитического железа с микротвердостью 500 ед, применять круги Э40СМ2К5. Глубина шлифования 0,06— 0,10 мм/дв. ход, окружная скорость круга 25—40 м/с. Смазочноохлаждающая жидкость должна подаваться в количестве не менее 10 л/мин и не должна вызывать коррозии покрытия.

[c.333]

На станках любой конструкции можно производить наружное обтачивание резцами в концевых оправках. Недостаток этого способа обточки состоит в том, что с ростом длины обтачивания увеличивается вылет резца или оправки и поэтому чистота поверхности получается неудовлетворитель юй. При таком способе обработки установка на глубину резания производится подкола-чиванием резца. Следовательно, обработка деталей с наружным диаметром 2 и 3 класса точности требует участия расточников высокой квалификации.

При данном способе обработки продольная подача может осуществляться столом, передней стойкой или выдвижным шпинделем. Если же станок имеет механическую продольную подачу стола или передней стойки, то следует пользоваться именно этими подачами, а не подачей ншинделя.

[c.196]

При данном способе обработки продольная подача может осуществляться столом, передней стойкой или выдвижным шпинделем. Если же станок имеет механическую продольную подачу стола или передней стойки, то следует пользоваться именно этими подачами, а не подачей ншинделя.

[c.196]Заготовками для волочения служит прокат в виде проволоки, прутков н труб, а такж е прессованные профили. Волочением изготовляют проволоку диаметром от 0,002 мм и более, калибруют трубы, прутки различных размеров при этом получают изделия высокого класса точности и с высокой чистотой поверхности. Чтобы уменьшить износ инструмента, предотвратить обрывы изделия и снизить усилие протягивания, заготовку перед волочением обрабатывают одним из термических способов, очищают от окалины и смазывают либо сухим мыльным порошком, либо минеральным маслом, либо покрывают тонким слоем меди. В процессе получения готового изделия может прменяться термическая обработка (отжиг) для восстановления пластических свойств металла. Готовый продукт также может проходить термообработку для приобретения необходимых механических свойств и структуры.

[c.371]

Готовый продукт также может проходить термообработку для приобретения необходимых механических свойств и структуры.

[c.371]

При современном состоянии технологии электрополирования этот процесс не может служить полной заменой механическому полированию, но во многих случаях либо заменяет его, либо сопутствует ему, существенно снижая трудоемкость полирования. Электрополирование, как способ чистовой обработки металлов, наиболее целесообразно применять для деталей и изделий, предварительная механическая обработка которых производилась по 8-му и 10-му классам в соответствии с ГОСТ 2789—51. В этом случае чистота обработки электрополированием может быть повышена на 2—3 класса. При более грубой обработке металла, в пределах 4 —7-го класса, электрополируемая поверхность приобретает блеск, чистота поверхности при этом повышается только на один класс. [c.38]

Шероховатость (чистота) поверхности – Разметка

Шероховатость (чистота) поверхности

Категория:

Разметка

Шероховатость (чистота) поверхности

Поверхности деталей после обработки получаются не гладкими, а состоящими из чередующихся впадин и выступов, т. е. с образованием определенной шероховатости (микрогеометрии).

е. с образованием определенной шероховатости (микрогеометрии).

Шероховатость поверхности оказывает влияние:

а) на величину силы трения, а следовательно, и на величину потери энергии при трении в машинах;

б) на сохранение характера посадок, необходимого для обеспечения требуемой прочности соединения в неподвижных посадках и расчетного зазора в посадках подвижных и других.

Очевидно, что обеспечение взаимозаменяемости деталей требует их идентичности не только в размерах и геометрической форме, но и в шероховатости поверхностей.

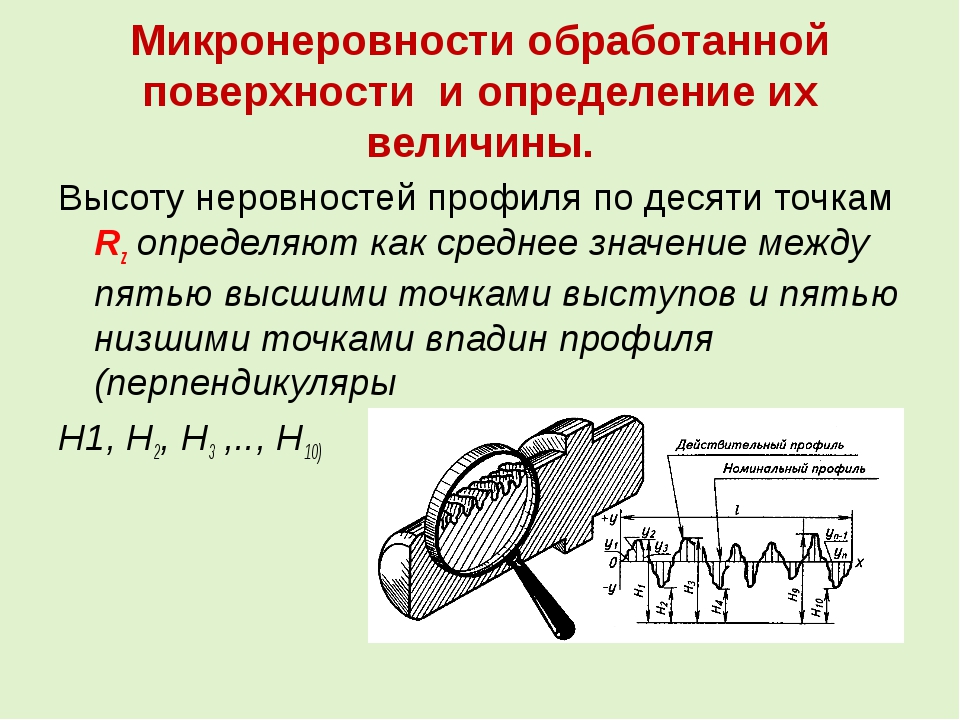

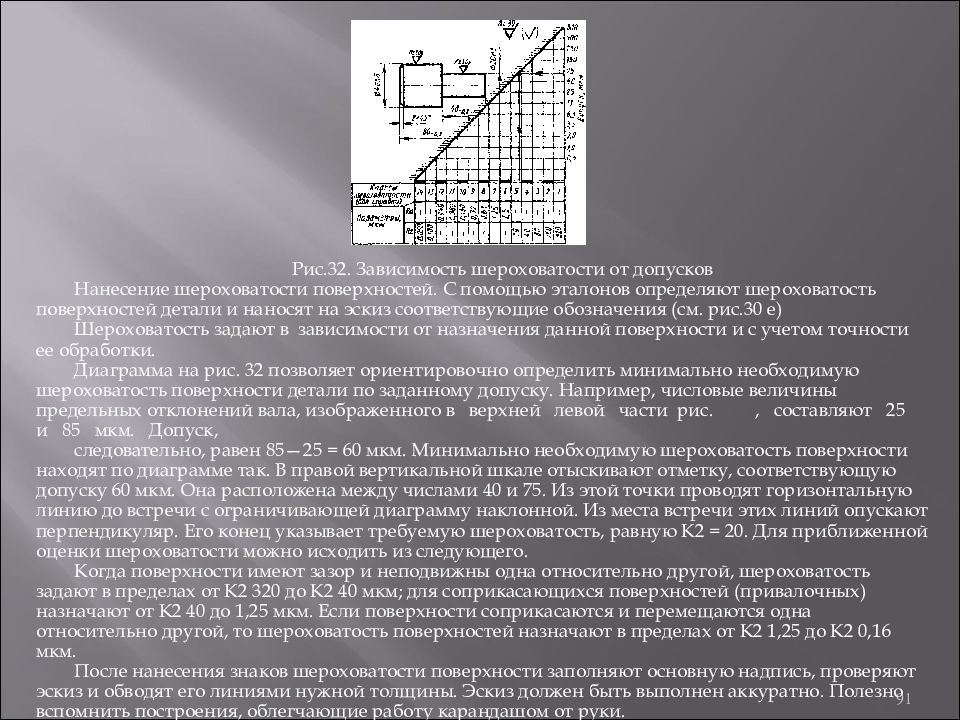

В СССР введена и в настоящее время действует стандартная оценка шероховатости поверхности (ГОСТ 2789-59). В основу оценки микрогеометрии ГОСТ 2789-59 включает две вполне определенные численные величины, поддающиеся измерению с помощью специальных приборов, а именно: среднее арифметическое отклонение профиля Ra — среднее значение расстояний (у1, у2 … уN) точек измеренного профиля до его средней линии (т), которая служит базой для определения числовых значений шероховатости (рис. 1), и высоту неровностей Rz — среднее расстояние между находящимися в пределах базовой длины I пятью высшими и пятью низшими точками впадин, измеренное от линии, параллельной средней линии (tn).

1), и высоту неровностей Rz — среднее расстояние между находящимися в пределах базовой длины I пятью высшими и пятью низшими точками впадин, измеренное от линии, параллельной средней линии (tn).

Рис. 1. Микропрофиль обработанной поверхности

Контроль шероховатости поверхности производится с помощью специальных приборов. В цеховых условиях пользуются также эталонами шероховатости поверхности, с помощью которых путем сравнения можно определить шероховатости обработанной поверхности с 1-го до 10-го класса.

Обозначение классов чистоты поверхностей на чертежах производится по ГОСТу 2309-68 ЕСКД; шероховатость поверхностей детали обозначается знаком V, рядом с которым указывается класс или класс и разряд чистоты поверхности по ГОСТу 2789-59. Например: V6; V7б. Для ограничения наибольшей и наименьшей величин шероховатости указывают наибольший и наименьший классы или разряды чистоты. Например: V9 … 10; V9б …9в.

Способы обработки поверхностей на чертеже не указывают, за исключением случаев, когда способ обработки является единственным, гарантирующим требуемую шероховатость, например: упол“ровать

Поверхности, не подвергающиеся дополнительной обработке (например, поверхности после прокатки, отливки, штамповки), обозначают знаком со.

Обозначение преобладающей (по количеству поверхностей) шероховатости наносят в правом верхнем углу чертежа. Знак V, взятый в скобки (V), означает, что все остальные поверхности детали, кроме обозначенных знаками шероховатости, имеют шероховатость, указанную перед скобкой, например: V 6 (V). Если шероховатость контурной поверхности должна быть одинаковой, то соответствующее обозначение наносят один раз с надписью «По контуру».

Реклама:

Читать далее:

Основные сведения о допусках и отклонениях

Статьи по теме:

Чистота обработки поверхности металла на токарных станках. Чистовое точение. Причины появления неровностей

Поверхность детали из древесины всегда имеет неровности различной формы и высоты, образующиеся в процессе обработки.

На полученной в результате обработки поверхности древесины различают следующие неровности различного происхождения (рис. 7): риски, неровности разрушения, неровности упругого восстановления по годовым слоям древесины, структурные неровности, ворсистость и мшистость.

Риски представляют собой следы, оставленные на обработанной поверхности рабочими органами режущих инструментов (зубьями пил, ножами фрез и пр.). Риски имеют форму гребешков и канавок (рис. 7,а), обусловленных геометрической формой зубьев пил, или периодически повторяющихся возвышений и впадин (рис. 7, б), являющихся следствием кинематического процесса резания при цилиндрическом фрезеровании (кинематическая волнистость).

Неровности разрушения (рис. 7, в) – это выколы и вырывы целых участков поверхности древесины и образовавшиеся в результате этого углубления с неровным дном. Выколы и вырывы всегда ориентированы вдоль волокон и сопутствуют сучкам, наклону волокон, свилеватости и завиткам.

Неровности упругого восстановления (рис. 7, г) образуются в результате неодинаковой величины упругого смятия режущим инструментом поверхностного слоя древесины на участках различной плотности и твердости. Различные по плотности и твердости годичные слои древесины восстанавливаются после прохода резца неодинаково, в результате чего поверхность обработки получается неровной.

Структурные неровности (рис. 7, д) представляют собой различные по форме, размерам и расположению впадины, полученные на поверхностях изделий, спрессованных из древесных частиц, и обусловленные способом изготовления этих изделий и расположением частиц.

Ворсистость – это присутствие на поверхности обработки часто расположенных не полностью отделенных волокон (ворсинок) древесины, мшистость – не полностью отделенных пучков волокон и мелких частиц древесины.

Шероховатость поверхности обработки характеризуется размерными показателями неровностей и наличием или отсутствием ворсистости или мшистости. Требования к шероховатости поверхности установлены (ГОСТ 7016-75) без учета неровностей, обусловленных анатомическим строением древесины (впадины, образованные полостями перерезанных сосудов), а также без учета случайных дефектов поверхности (скол, вырыв, выщербина).

Шероховатость поверхности определяется среднеарифметической величиной Rz max максимальных высот неровностей и рассчитывается по формуле: (2)

где H max 1 H max 2 ,. ., H max n – расстояния от вершины гребня до дна впадины; n – количество замеров (для изделий мебели устанавливается пять на деталях площадью до 0,5 м 2 и десять на деталях площадью более 0,5 м 2).

., H max n – расстояния от вершины гребня до дна впадины; n – количество замеров (для изделий мебели устанавливается пять на деталях площадью до 0,5 м 2 и десять на деталях площадью более 0,5 м 2).

В зависимости от числового значения Rz max установлены классы шероховатости:

Классы……..1-й 2-й 3-й 4-й 5-й 6-й 7-й 8-й 9-й 10-й 11-й 12-й Rz max , мкм не более…1600 1200 800 500 320 200 100 60 32 16 8 4

Значение Rz max характеризует только высоту неровностей и не отражает наличие или отсутствие ворсистости и мшистости на обработанной поверхности. Ворсистость и мшистость нормируются указанием на допустимость или недопустимость их на обработанных поверхностях. Ворсистость на поверхности древесины и древесных материалов не допускается, если параметр шероховатости Rz max: имеет значение менее 8 мкм. Мшистость на поверхности древесины и древесных материалов не допускается, если параметр шероховатости Rz max имеет значение менее 100 мкм. Наличие ворсистости и мшистости определяется визуально.

Для контроля шероховатости поверхности в лабораторных условиях применяют микроскопы МИС-11 и ТСП-4 и индикаторный глубиномер. Метод определения шероховатости поверхности устанавливает ГОСТ 15612-70.

В цеховых условиях для сравнительной визуальной оценки шероховатости поверхности пользуются специально изготовленными эталонами. Каждый эталон делают из той же породы древесины и обрабатывают тем же видом резания, что и контролируемые детали. Эталоны должны арестовываться заводской лабораторией и заменяться новыми при их старении.

Влияние различных факторов на шероховатость поверхности обработки . Высота и форма, а также характер расположения неровностей на поверхностях обработанных заготовок зависят от ряда причин: состояния станков и инструмента, остроты и геометрии резца, направления резания относительно направлений волокон древесины, угла установки резца, толщины стружки, скорости резания. Кроме того, шероховатость поверхности зависит от анатомического строения древесины.

На шероховатость поверхности оказывает влияние вибрация в системе станок – инструмент – деталь, возникающая из-за недостаточной жесткости станка. По мере износа станка и особенно вследствие неравномерности его износа вибрация возрастает, увеличивая размеры неровностей.

Влияние вибрации может быть частично снижено профилактическим ремонтом станка с целью увеличения его жесткости, если она ниже установленной нормы.

При строгании ручным инструментом может вибрировать нож рубанка, если он закреплен ненадежно. В этом случае нож будет оставлять неровности на поверхности обработки. Вибрацию ножа в рубанке устраняют ремонтом рубанка, а также надежным закреплением ножа.

Большое влияние на качество резания оказывает острота резца, т. е. его способность образовывать в древесине при резании новые поверхности с заданной шероховатостью.

Чем острее лезвие, тем выше качество резания, т. е. тем меньше шероховатость обрабатываемой поверхности.

Реальный резец не может быть абсолютно острым (рис. 8, а). При заточке резца по мере приближения абразива к лезвию кончик лезвия выкрашивается. Причем чем меньше угол заострения резца, тем на большей длине происходит выкрашивание. Выкрашивание лезвия уменьшают правкой режущих граней оселком. После правки лезвие имеет скругленную форму (рис. 8, б).

8, а). При заточке резца по мере приближения абразива к лезвию кончик лезвия выкрашивается. Причем чем меньше угол заострения резца, тем на большей длине происходит выкрашивание. Выкрашивание лезвия уменьшают правкой режущих граней оселком. После правки лезвие имеет скругленную форму (рис. 8, б).

Полученные при заточке лезвие и геометрическая форма резца в процессе работы изменяются. Происходит затупление резца (рис. 8, в), в результате чего уменьшается его режущая способность.

Различают две стадии затупления. Первая стадия – разрушение и закругление кончика лезвия, так как прочность резца в области, соприкасающейся с древесиной, небольшая.

Радиус закругления кончика лезвия в процессе работы резца возрастает. Причем у резцов с одним и тем же углом резания, но с разными углами заострения рβ за одно и то же время работы радиус затупления будет больше у резца с большим углом заострения (рис. 9).

Следующая стадия затупления – износ поверхностей резца в результате трения этих поверхностей о древесину. Изнашиваются больше всего передняя и задняя грани резца.

Изнашиваются больше всего передняя и задняя грани резца.

Режущую способность резцов увеличивают, используя для их изготовления высокопрочные и износостойкие материалы и выбирая оптимальные углы заострения.

Направление резания относительно направлений волокон древесины, угол установки резца и толщина стружки – взаимосвязанные факторы, определяющие качество поверхности обработки. При резании древесины вдоль волокон возможны два случая стружкообразования: с опережающей трещиной и без нее.

Опережающая трещина (рис. 10) образуется уже в начальный период работы резца. При внедрении резца в древесину после некоторого уплотнения стружки передней гранью резца начинается оттягивание стружки резцом от остальной массы древесины. Одновременно стружка изгибается. Когда связь между волокнами древесины достигнет предела прочности древесины на разрыв поперек волокон, начинается отслоение стружки и образование опережающей трещины. Длина опережающей трещины возрастает с увеличением толщины стружки.

Скорость распространения опережающей трещины всегда выше скорости резания. Поэтому после образования опережающей трещины режущая кромка не работает. В этот период поверхность резания образуется передней гранью резца путем отрыва стружки от обрабатываемой детали; режущая кромка только сглаживает образованную гранью поверхность. Поскольку стружка образуется отрывом, а не срезается непосредственно лезвием, качество поверхности обработки получается невысоким. Кроме того, при резании против волокон опережающая трещина, расположенная в плоскости волокон, может стать причиной вырыва волокон древесины, приводящего к браку.

Чтобы уменьшить вредное влияние опережающей трещины на качество поверхности обработки, необходимо создать подпор волокон древесины вблизи лезвия (рис. 11). В результате подпора волокон древесины стружка надламывается по мере продвижения резца. Надлом стружки происходит вблизи ребра подпорного элемента, поэтому чем меньше щель между ребром и лезвием резца, тем меньше граница развития опережающей трещины. Такой способ применяют, например, при строгании ручными рубанками.

Наиболее высокое качество поверхности обработки получается при тонкой стружке, когда длина элемента стружки l э мала. Чтобы получить стружку с небольшой длиной элемента, применяют ручные рубанки с двойным ножом, имеющие специальные стружколомы.

При резании древесины вдоль волокон без образования опережающей трещины качество поверхности обработки получается высоким, так как поверхность резания образуется режущей кромкой. Если режут по волокнам и параллельно им (угол встречи равен нулю), то при срезании тонкой стружки и малом угле резания опережающая трещина не появляется, так как резцу легче отогнуть стружку, чем разорвать древесину. В этом случае качество поверхности обработки повышается с уменьшением угла резания.

Однако обрабатываемые заготовки имеют неоднородное строение текстуры древесины, поэтому при больших значениях угла встречи, особенно на участках, имеющих пороки строения древесины, будут появляться вырывы волокон, приводящие к браку. Кроме того, уменьшение угла резания связано с уменьшением угла заточки, что снижает прочность резца.

Резание без образования опережающей трещины возможно также смещением слоев стружки относительно слоев древесины под поверхностью резания, т. е. при продольной усадке стружки.

Продольная усадка стружки возникает, когда передняя грань резца, двигая перед собой стружку, сжимает ее вдоль волокон и превращает в изолированный от обрабатываемой заготовки уплотненный слой. Режущая способность резца используется в полной мере, когда угол резания составляет 70°, а толщина стружки невелика. В этих условиях обеспечивается высокое качество поверхности резания при различных значениях угла встречи резца с волокнами. Резание с продольной усадкой стружки применяют, например, при строгании ручным рубанком-шлифтиком.

При резании древесины в торец качество поверхности обработки получается невысоким. Под поверхностью обработки волокна древесины изогнуты и растянуты, в направлении волокон образуются трещины (рис. 12). Качество обработки при прочих равных условиях выше, когда толщина стружки и угол резания малы.

При резании древесины поперек волокон по мере продвижения резца образуются стружка скалывания (рис. 13, а) или стружка отрыва (рис. 13, б) с короткой опережающей трещиной. Качество поверхности обработки при образовании стружки скалывания достаточно высокое. При стружке отрыва поверхность получается очень шероховатой, с образованием неровностей разрушения.

Качество обработки на больших скоростях резания всегда выше, чем обработка тем же видом резания, но с малыми скоростями. Поэтому для повышения класса шероховатости обрабатываемой поверхности следует повышать в пределах технической возможности станка скорость резания, что одновременно ведет к увеличению производительности станка.

Классы шероховатости поверхности при различных видах обработки и нормы шероховатости. При обработке древесины резанием на станках и ручным инструментом можно получить поверхности различных классов шероховатости в зависимости от режимов обработки, состояния инструмента и обрабатываемой древесины.

Классы шероховатости поверхности при различных видах обработки:

Продольное черновое пиление: на ленточнопильных станках……………………5-2 на круглопильных станках……………………..4-2 ручными пилами………………………………3-2 Продольное чистовое пиление: на круглопильных станках……………………..8-4 ручными пилами………………………………6-4 Поперечное черновое пиление: на круглопильных станках……………………..4-3 ручными пилами………………………………3-2 Поперечное чистовое пиление: на круглопильных станках……………………..7-4 ручными пилами………………………………5-3 Фрезерование черновое………………………..7-5 Фрезерование чистовое………………………..9-6 Сверление отверстий, долбление гнезд на станках…8-6 Сверление отверстий вручную…………………..7-5 Долбление гнезд вручную долотами………………4-2 Точение: черновое……………………………………7-4 чистовое……………………………………10-7 Строгание вручную шерхебелем………………….6-5 Строгание вручную рубанками, фуганком………….8-5 Циклевание ручными циклями: черновое……………………………………9-8 чистовое……………………………………11-10 Шлифование на станках: черновое……………………………………8-6 чистовое……………………………………10-9 Шлифование вручную…………………………..12-8

Приведенные классы шероховатости можно получить при средних режимах работы на станках, нормальном состоянии инструмента и древесины. Класс шероховатости при обработке шерхебелем приведен без учета волнистости, обусловленной формой ножа шерхебеля.

Требования к шероховатости поверхностей при изготовлении мебели диктуются назначением деталей, характером последующей обработки.

Шероховатость не отделываемых поверхностей мебели, видимых при эксплуатации и невидимых, но соприкасающихся с предметами в процессе эксплуатации, должна быть не ниже 8-го класса, остальных невидимых – не ниже 6-го.

Чтобы достичь заданной точности размеров детали и установить при контроле, действительно ли получен заданный размер, необходимо обеспечить при обработке надлежащий класс шероховатости поверхности.

Необходимая точность обработки, отвечающая требованиям заданного класса точности, достигается на различных станках разными способами.

Точность выполнения размеров определяется квалитетами (в системе ОСТ – классы точности). Квалитет (по стандартам СЭВ – Совет Экономической Взаимопомощи) показывает относительную точность изготовления детали.

В зависимости от величины допуска на размер установлено 19 квалитетов точности (IT01, IT0, IT1, IT2,…IT17; IT – Intеrnational Tolerance – международный допуск). IT8 – допуск системы по 8 квалитету ISO (ISO – международная организация по стандартизации).

Практикой определены взаимосвязи между видами обработки и шероховатостью поверхности. Так, например, установлено, что средняя высота неровностей не должна превышать 10-25% от допуска на обработку. Это позволило установить достижимую шероховатость поверхности для различных видов обработки, а с учётом затрат при любом другом способе обработки – и экономически достижимую шероховатость поверхности.

Различные методы обработки по-разному влияют на качество поверхности.

Таблица 1. Характеристики точности и качества, характерные для различных способов обработки резанием

| № п/п | Вид обработки | Точность размеров формы | Качество поверхности | |

| квалитет | степень точности | R а мкм | ||

| Доводка | 3-4 | 0,08-0,01 | ||

| Суперфиниширование | 3-4 | 0,16-0,01 | ||

| Хонингование | 3-4 | 0,63-0,01 | ||

| Полирование | Предшествующ. | Пр.обработка | 0,63-0,02 | |

| Тонкое точение – строгание – шлифование – фрезерование – растачивание | 5-6 | 5-6 6-7 3-4 6-7 5-6 | 1,25-0,32 6,3-1,2 0,63-0,16 1,6 1,25-0,32 | |

| Чистовое шлифование – фрезерование – точение -растачивание – строгание -развертывание – зенкерование | 5-6 6-7 5-6 5-7 6-7 | 6-7 8-9 8-9 6-7 9-10 | 1,25-0,63 6,3-3,2 10-1,25 5-2,5 6,3-3,2 1,25-0,32 6,3-3,2 | |

| Черновое точение – шлифование – растачивание – сверление – зенкерование – развертывание – фрезерование – строгание – долбление | 9-10 7-9 7-9 11-13 10-11 7-9 | 6-7 9-10 13-15 8-10 7-9 9-10 9-10 9-10 | 40-20 2,5-1,25 80-50 25-5 25-12,5 2,5-1,25 50-25 25-12,5 25-12,5 | |

| Сверление по кондуктору | 11-12 | 8-9 | 25-6,3 | |

| Координатное растачивание | 4-5 | 1,25-0,32 | ||

| Нарезание резьбы: метчиком (плашкой) резцом фрезой | 10-5 5-1,25 5-1,6 |

Для достижения заданного взаимного расположения поверхностей, формы и размеров деталей, их шероховатости и физико-механических свойств при производстве машиностроительной продукции применяют различные методы обработки: резание лезвийным и абразивным инструментами; поверхностное пластическое деформирование; электрофизические, электрохимические и другие методы. По мере приближения размера обрабатываемой поверхности к заданному размеру по чертежу обработка заготовки может быть нескольких видов: обдирочная, черновая, получистовая, чистовая, тонкая, отделочная.

Обдирочная обработка применяется для крупных поковок и отливок 16-18-го квалитетов точности. Она уменьшает погрешности формы и пространственных отклонений грубых заготовок, обеспечивая 15-16-й квалитеты точности, шероховатость поверхности Ra больше 100 мкм.

Черновая обработка выполняется в большом диапазоне точности (12-16-й квалитеты). Шероховатость поверхности Ra = 100-25 мкм.

Получистовая обработка применяется для заготовок, к точности которых предъявляются повышенные требования. Этот вид обработки обеспечивает 11-й, 12-й квалитеты точности. Шероховатость поверхности

Ra = 50,0-12,5 мкм.

Чистовая обработка применяется как окончательный вид обработки для тех заготовок, заданная точность которых укладывается в точность, достигаемую чистовой обработкой (8-11-й квалитеты). Шероховатость поверхности обеспечивается в пределах Ra = 12,5-2,5 мкм.

Тонкая обработка применяется для окончательного формирования поверхностей детали и при малых операционных припусках. Шероховатость поверхности находится в пределах значений Ra = 2,5-0,63 мкм.

Отделочная (финишная) обработка используется для получения требуемой шероховатости поверхности детали на точность обработки влияния почти не оказывает. Выполняется, как правило, в пределах допуска предшествующей обработки. Отделочная обработка обеспечивает получение шероховатости поверхности Ra = 0,63-0,16 мкм.

В современном машиностроении наиболее распространены обработка заготовок лезвийным и абразивным инструментами, которые формируют точность и качество поверхностей деталей. Лезвийным инструментом из сверхтвердых материалов можно обрабатывать заготовки с твердостью до 45 HRC, а абразивным инструментом целесообразно выполнять обработку металлов с более высокой твердостью.

Обработка лезвийным инструментом используется как процесс чистовой и тонкой обработки: тонкое точение, тонкое фрезерование, тонкое развертывание, протягивание, прошивание.

Сущность тонкого точения заключается в снятии стружки малого по толщине сечения при больших скоростях резания (100-1000 м/мин): для чугунных заготовок скорость резания составляет 100-150 м/мин; для стальных – 150-250 м/мин; для цветных сплавов – до 1000 м/мин. Подача устанавливается для предварительного хода – 0,15 мм/об, а для окончательного – 0,01 мм/об. Глубину резания принимают 0,2-0,3 и 0,05-0,01 мм соответственно.

Малые по толщине сечения стружки не вызывают больших усилий резания и значительных деформаций технологической системы СПИД, что обеспечивает 6-8-й квалитеты точности (при обработке цветных металлов и сплавов – 5-6-й квалитеты). Шероховатость поверхности у заготовок из черных металлов Ra = 2,50-0,63 мкм; цветных металлов – Ra = 0,32-0,16 мкм.

Тонкое точение применяется перед хонингованием, суперфинишированием, полированием и выполняется на высокооборотных станках (10-15 тыс. мин -1). Радиальное биение шпинделя не должно превышать 0,005 мм. Все вращающиеся детали должны быть точно отбалансированы.

Резцы оснащаются твердыми сплавами, алмазом, эльбором и другими режущими материалами с высокой износостойкостью. Тонкое обтачивание обеспечивает допуск размеров 5-80 мкм, овальность и конусообразность не более 3 мкм.

Тонкое фрезерование осуществляется преимущественно торцовыми фрезами при обработке плоских поверхностей. Фрезу устанавливают с уклоном 0,0001, чтобы исключить контакт с поверхностью зубьев, не участвующих в резании. При тонком фрезеровании снимается припуск 0,2-0,5 мм, а отклонение от плоскостности на 1 м длины составляет 0,02-0,04 мм. Шероховатость поверхности Ra= 2,5-0,63 мкм.

Тонкое развертывание обеспечивает высокую точность и малую шероховатость, однако не исправляет положения оси обрабатываемого отверстия, поскольку снимает равномерный припуск по всей поверхности. Тонкое развертывание обеспечивает точность, соответствующую 5-7-му квалитетам, Ra = 1,25-0,63 мкм, и чаще всего выполняется после сверления и зенкерования или чернового и чистового растачивания отверстий.

Протягивание применяется для обработки внутренних и наружных поверхностей. При чистовом протягивании цилиндрических отверстий обеспечивается точность 6-9-го квалитетов (шероховатость поверхности

Ra = 2,50-0,63 мкм), протягивание наружных поверхностей обеспечивает точность 11-го квалитета. Протягивание выполняется на горизонтальных и вертикальных станках, универсальных и специальных полуавтоматах и автоматах.

Прошивание осуществляется специальным инструментом (прошивкой), который проталкивают через обрабатываемое отверстие в заготовке с помощью пресса.

Тема 4. Качество поверхности деталей

Эксплуатационные свойства деталей машин, их долговечность в значительной степени зависят от состояния их поверхностей.

Качество поверхности детали определяется геометрическими характеристиками и физико-механическими свойствами поверхностного слоя.

Поверхность, ограничивающую деталь и отделяющую ее от окружающей среды, называют реальной поверхностью.

Номинальная поверхность – это идеальная поверхность, форма которой задана чертежом или другой технической документацией.

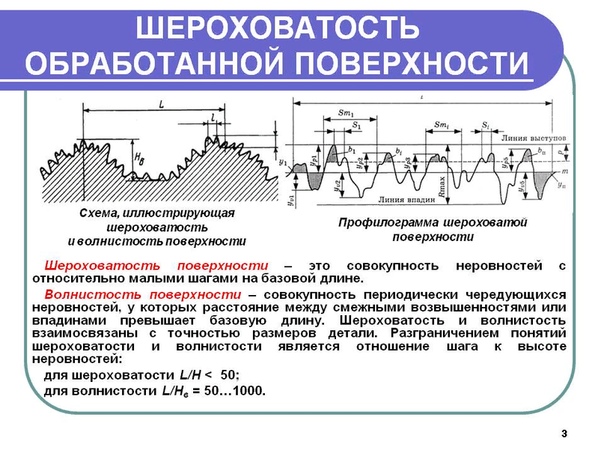

Геометрические характеристики качества обработанной поверхности определяются отклонениями реальной поверхности от номинальной, т.е. неровностями различной формы и высоты. Эти отклонения условно можно разделить на разновидности: отклонения от правильной геометрической формы; волнистость; шероховатость.

Критерием этого деления может служить отношение протяженности отклонения L к величине отклонения h (рис. 4.1).

Отклонение формы – геометрические отклонения, у которых отношение L/h более 1000.

Волнистость – совокупность периодически чередующихся возвышенностей и впадин с отношением L/h=50…1000.

Шероховатость – микроскопические отклонения с отношением L/h

При механической обработке качество поверхности оценивается преимущественно шероховатостью.

Шероховатостью поверхности называют совокупность микро неровностей поверхности с относительно малыми шагами, выделенную с помощью базовой длинны.

Термины и определения шероховатости поверхности установлены ГОСТом 25142-82.

Высота, форма, характер расположения и направление неровностей поверхности обрабатываемых заготовок зависят от следующих причин:

Режима обработки;

Условий охлаждения и смазывания обрабатываемого материала;

Геометрии и режущей способности режущего инструмента;

Типа и состояния оборудования и приспособлений и ряда других причин.

Шероховатость может быть:

Продольная образующая в параллельном направлении режущего инструмента;

Поперечная образующая в направлении перпендикулярном направлению движения режущего инструмента.

Параметры шероховатости

Шероховатость поверхности определяют по ее профилю, который образуется в сечении этой поверхности с плоскостью, перпендикулярной к нормальной поверхности. На рис.4.2. показаны основные параметры шероховатости поверхности.

Базовая линия или поверхность – это линия или поверхность заданной геометрической формы, проведенная относительно профиля поверхности и служащая для оценки геометрических параметров шероховатости поверхности.

Базовая длина l –длина базовой линии, используемая для определения параметров шероховатости поверхности. Значение базовых длин могут быть равны 0.01; 0.03; 0.08; 2.5; 8 и 25мм. Шероховатость поверхности определяется на длине L, которая может содержать одну или несколько базовых длин l.

Значение параметров шероховатости поверхности определяется от единой базы, за которую принята средняя линия.

Cредняя линия – m – базовая линия, проведенная так, что в пределах базовой длины среднеквадратичное отклонение профиля от этой линии минимально.

I–e отклонение выступа от средней линии.

I-е отклонение впадин от средней линии.

По ГОСТ 2789-82 установлено шесть параметров шероховатости поверхности:

1. – среднее арифметическое отклонение профиля в пределах базовой длины

или приближенно

где – базовая длина;

n – число измерений на базовой длине.

2. – высота поверхностей профиля по десяти точкам – сумма средних абсолютных значений пяти наибольших выступов и пяти наименьших впадин в пределах базовой длины.

где – высота i-ого наибольшего выступа;

Глубина i –ой наибольшей впадины.

3. – наибольшая высота неровностей профиля – это расстояние между линией выступов и линией впадин в пределах базовой длины.

4. – средний шаг неровностей профиля в пределах базовой длины

где n – число шагов неровностей по вершинам в пределах базовой длины;

Шаг неровностей i-го профиля, равный длине отрезка средней линии, ограничивающей неровность профиля.

5. – средний шаг местных выступов профиля в пределах базовой длины

где n – число шагов неровностей профиля по вершинам в пределах базовой длины;

Шаг неровностей профиля по вершинам, равный отрезку средней линии между проекциями двух наивысших точек соседних выступов профиля.

6. – относительная опорная длина профиля.

где – опорная длина профиля, равная сумме отрезков , отсекаемых на уровне ;

Длина опорной длины выступа на расстоянии Р от средней линии.

ГОСТом 2789-73 установлены 14 классов чистоты поверхности.

Максимальные значения шероховатости и на базовой длине l должны соответствовать данным табл.4.1.

Таблица 4.1

Таблица 4.2

| Качество обработки | R a , мкм | R z , мкм | шероховатости |

| черновая обработка | 12,5 | ||

| чистовая обработка | 6,3 3,2 1,6 0,8 0,4 | 12,5 6,3 1,6 | |

| доводочная обработка | 0,2 0,1 0,05 0,025 0,012 | 0,8 0,4 0,2 0,1 0,05 |

Классы точности с 6 по 14 дополнительно подразделяются еще на разряды (табл. 4.3).

Таблица 4.3

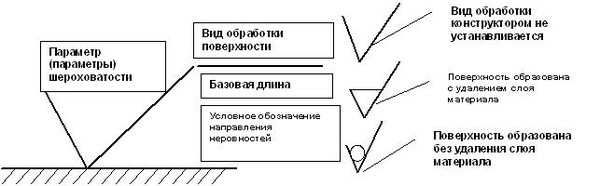

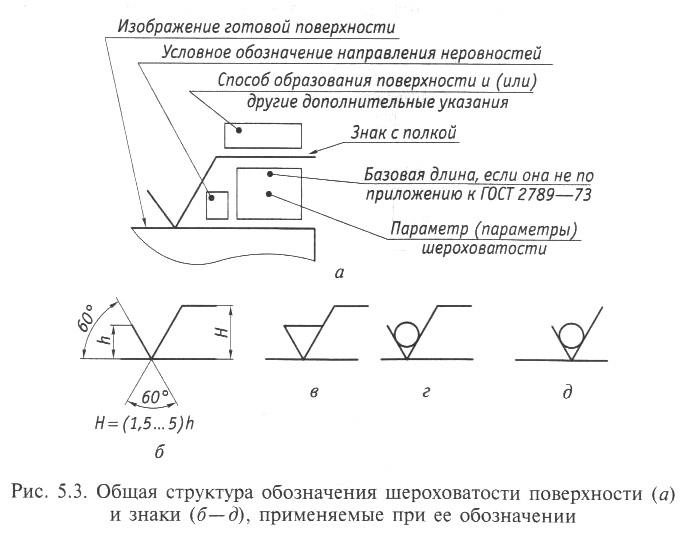

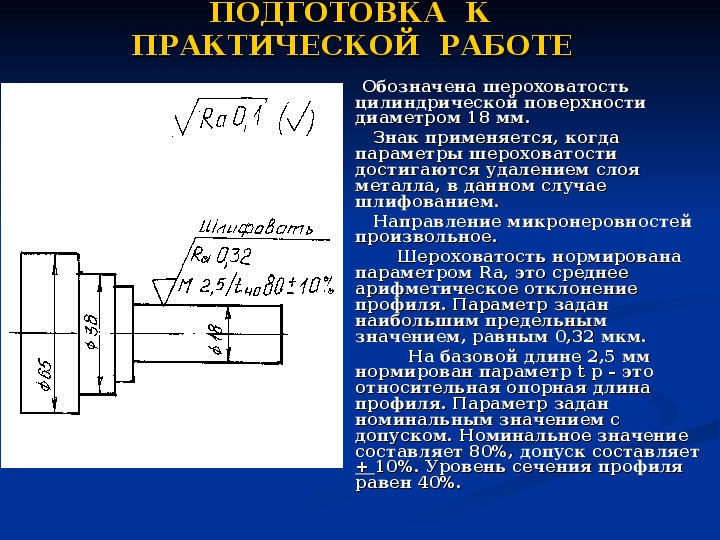

ГОСТ 2.309-73 устанавливает обозначение шероховатости и правила нанесения ее на чертежах:

Обозначение шероховатости поверхности, вид обработки которой конструктор не устанавливает.

Шероховатость поверхности, полученной с удалением слоя материала (точение, сверление, фрезерование, шлифование и т.д.).

Шероховатость поверхности, полученная без удаления слоя материала (литье, ковка, штамповка, волочение и др.).

Требования к шероховатости поверхности по одному или нескольким параметрам с указанием их численных значений или диапазона значений, указываются на значке шероховатости.

На рис.4.3 показано, какие параметры указываются на значке шероховатости.

Рис. 4.3.

Факторы, влияющие на шероховатость поверхности при обработке

Шероховатость поверхности в процессе обработки зависит от следующих факторов: метода обработки, режима обработки, геометрических параметров и качества режущей части инструмента, пластической и упругой деформации материала заготовки или детали, жесткости системы СПИД, смазочно-охлаждающей жидкости и т.д.

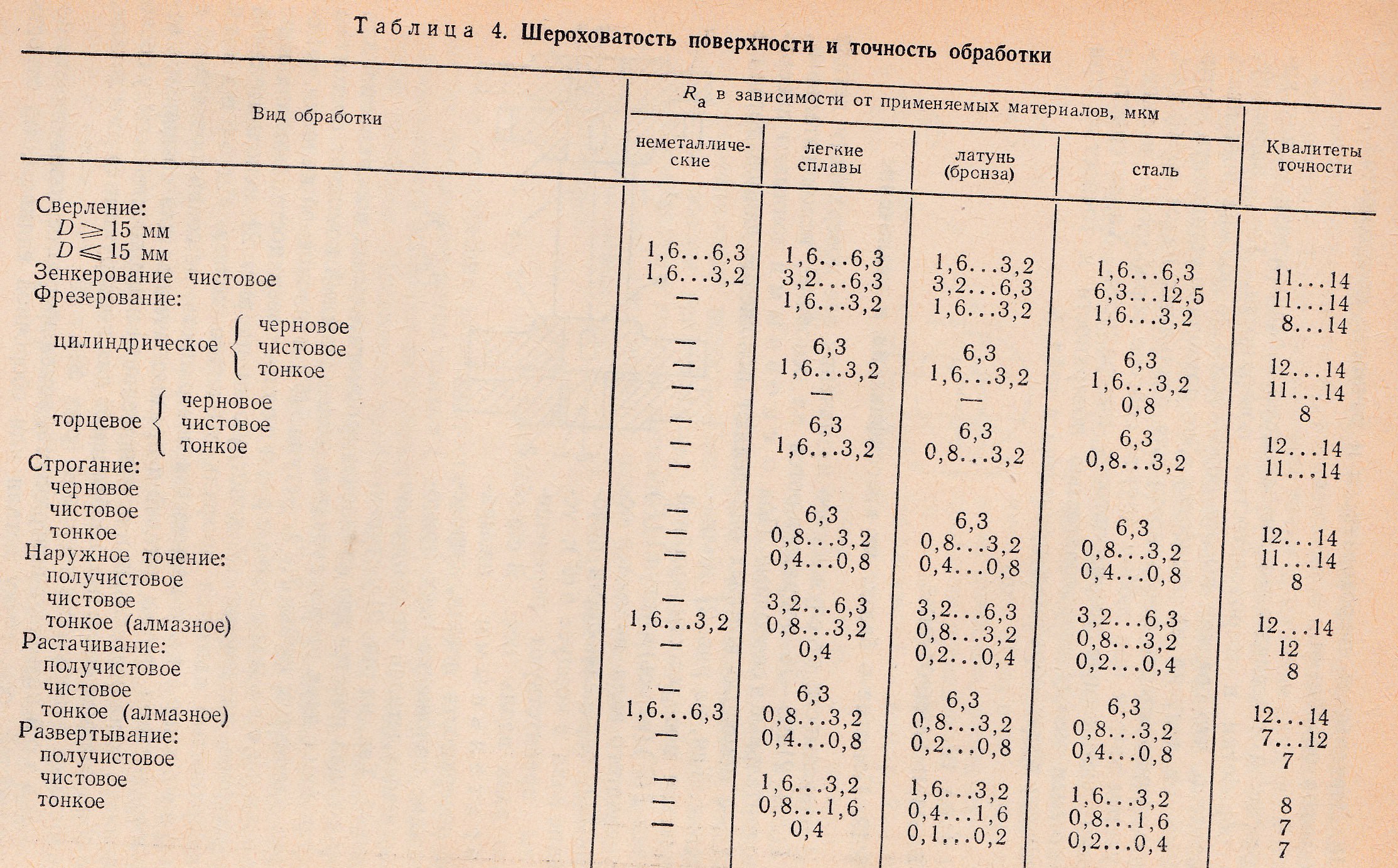

Каждый метод обработки позволяет получить поверхность детали с определенным диапазоном величины шероховатости (см. табл.4.4).

Так обдирочное точение – 1…4 класс чистоты; чистовое точение – 4…7 класс, тонкое точение – 7…9 класс.

Грубое шлифование – 6…7 класс, чистовое шлифование – 8…9 класс, тонкое шлифование – 9…11 класс и т.д. В зависимости от класса чистоты, указанной на чертеже для поверхности детали, конструктор и технолог выбирают соответствующий метод ее обработки.

Шероховатость обработанной поверхности – это, прежде всего след рабочего движения режущей кромки инструмента, контактируемой с обрабатываемой поверхностью. Высоту этой шероховатости можно определить расчетным путем, в зависимости от геометрических параметров режущей части инструмента и режима обработки.

Сильное влияние на искажение расчетной высоты неровностей поверхности оказывают пластическая деформация материала заготовки при обработке материалов, которые не дают наростов на режущем инструменте, влияние деформации на величину R z объясняется распространением волны деформации в сторону соседнего слоя, а при обработке

материалов, дающих нарост, добавляется еще действие вершины нароста, в результате чего на поверхности детали образуются зазоры.

Влияние упругих деформаций материала детали на R z является следствием наличия на лезвии любого режущего инструмента притупления, что вызывает упругие деформации материала около режущей кромки. Минуя ее, материал заготовки приподнимается и занимает прежнее положение.

Все неровности лезвия режущего инструмента копируются на обрабатываемой поверхности.

Из параметров режима обработки на величину шероховатости наибольшее влияние оказывает скорость резания и подача.

При обработке материалов, не образующих нарост, шероховатость поверхности практически не зависит от скорости резания, а при обработке материалов, образующих нарост, зависит. Так зависимость изменения Rz от скорости резания V p можно разбить на четыре зоны, показанных на рис.4.4.

Рис.4.4. Изменение шероховатости от скорости резания

Таблица 4.4

| Обрабатывамые поверхности | Методы обработки | Классы частоты | |||||||||||||||

| Наружные цилиндрические | Точение | Х | Х | Х | Х Х | Х | Х | Х Х | Х | Х | |||||||

| Шлифование | грубое чистовое тонкое | Х | Х | Х | Х Х | Х | Х | ||||||||||

| Притирка | средняя тонкая | Х | Х | Х | Х | Х | Х | ||||||||||

| Обкатывание роликом | Х | Х | Х | ||||||||||||||

| Суперфини ширование | чистовое тонкое | Х | Х | Х | Х | ||||||||||||

| Внутренние цилиндрические | Растачивание | обдирочное чистовое тонкое | Х | Х | Х | Х | Х | Х | Х | Х | Х | Х | |||||

| Сверление | Х | Х | Х | ||||||||||||||

| Зенкерование | черновое чистое | Х | Х | Х Х | Х | Х | |||||||||||

| Развертывание | чистое отделочное | Х | Х Х | Х | Х | ||||||||||||

| Протягивание | чистое отделочное | Х | Х | Х | Х | Х | |||||||||||

| Внутреннее Шлифование | чистое тонкое | Х | Х Х | Х | Х | ||||||||||||

| Калибровка шариком | Х | Х | Х | ||||||||||||||

| Притирка | средняя тонкая | Х | Х | Х | Х | Х | Х | ||||||||||

| Хонингование | предварител. окончательн. | Х | Х | Х Х | Х | ||||||||||||

| Плоские | Строгание | обдирочное чистое тонкое | Х | Х | Х Х | Х | Х | Х | Х Х | Х | Х | ||||||

| Цилиндрическое фрезерование | обдирочное чистовое | Х | Х | Х Х | Х Х | Х | |||||||||||

| Торцевое фрезерование | обдирочное чистовое | Х | Х | Х Х | Х Х | Х | |||||||||||

| Плоское шлифование | грубое чистовое тонкое | Х | Х | Х | Х Х | Х | |||||||||||

| Притирка | средняя тонкая | Х | Х | Х | Х | Х | Х | Х | |||||||||

Первая зона соответствует малым скоростям резания (до 1м/мин) и характеризуется тем, что нарост в ней отсутствует, и шероховатость не зависит от Vp

Вторая зона характеризуется увеличением нароста и при Vp = 25…30м/мин нарост наибольший, а поверхность имеет наибольшую шероховатость. С ростом Vp от 30 до 80 м/мин нарост постепенно уменьшается и шероховатость также уменьшается.

При Vp > 80 м/мин нарост вновь исчезает и шероховатость поверхности близка к расчетной.

С увеличением подачи шероховатость при любом способе обработки возрастает, поэтому для снижения значений показателей шероховатости необходимо максимально уменьшить подачу (шаг резания).

Глубина резания незначительно влияет на шероховатость поверхности, однако изменение глубины резания сказывается на упругой и пластической деформации заготовки и инструмента, что отражается на шероховатости поверхности.

Применение смазочно-охлаждающих жидкостей способствует уменьшению параметров шероховатости. При холодной штамповке пуансон и матрицу смазывают, а при обработке резанием применяют водоэмульсионное охлаждение.

Чистовое точение в условиях заводов тяжелого машиностроения часто выполняется теми же проходными и подрезными резцами, что и обдирка. Примерные подачи резца, в зависимости от требуемой шероховатости обрабатываемой поверхности, указаны в табл. 26.Таблица 26 Примерные подачи в зависимости от требуемой шероховатостиОднако при обработке больших поверхностей такой метод обработки часто не может обеспечить получение 6—7 классов чистоты и одновременно 2—3 классов точности. Дело в том, что под влиянием износа резца шероховатость и диаметр обрабатываемой детали увеличиваются и при длительной работе резца выходят за пределы допуска. Для замедления износа резца нужно уменьшить его путь по обрабатываемой поверхности, что возможно достигнуть только за счет увеличения подачи.Поэтому в подобных случаях часто оказывается выгодным работать широкими чистовыми резцами из быстрорежущей стали (фиг. 42,а, б). Они применяются для обработки шеек прокатных, шестеренных валов и т. п., и при этом достигается шероховатость v6—v7 классов чистоты. Режимы резания при работе этими резцами и возможный класс точности обработки указаны в табл. 27.Таблица 27 Режимы резания и точность обработки при работе широкими чистовыми резцами