Классификация способов сварки – 6.1. Классификация способов сварки

alexxlab | 22.12.2019 | 0 | Разное

6.1. Классификация способов сварки

Электрическую сварку плавлением в зависимости от характера источников нагрева и расплавления свариваемых кромок можно разделить на следующие основные виды сварки [13,14]:

1) электрическую дуговую, где источником тепла является электрическая дуга;

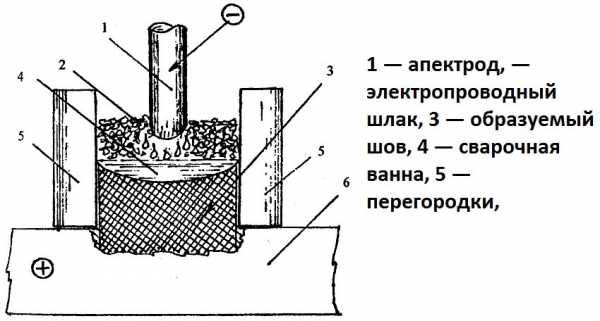

2) электрошлаковую, где основным источником теплоты является расплавленный шлак, через который протекает электрический ток;

3) электронно-лучевую, при которой нагрев и расплавление кромок соединяемых деталей производятся направленным потоком электронов, излучаемых раскаленным катодом;

4) лазерную, при которой нагрев и расплавление кромок соединяемых деталей происходят направленным сфокусированным мощным световым лучом микрочастиц – фотонов.

При электрической дуговой сварке основная часть теплоты, необходимой для нагрева и плавления металла, получается за счет дугового разряда, возникающего между свариваемым металлом и электродом. Под действием теплоты дуги кромки свариваемых деталей и торец плавящегося электрода расплавляются, образуя сварочную ванну, которая некоторое время находится в расплавленном состоянии. При затвердевании металла образуется сварное соединение. Энергия, необходимая для образования и поддержания дугового разряда, получается от источников питания дуги постоянного или переменного тока.

Классификация дуговой сварки производится в зависимости от степени механизации процесса сварки, рода тока и полярности, типа дуги, свойств электрода, вида защиты зоны сварки от атмосферного воздуха и др.

По степени механизации различают сварку ручную, полуавтоматическую, автоматическую. Отнесение процессов к тому или иному способу зависит от того, как выполняются зажигание и поддержание определенной длины дуги, манипуляция электродом для придания шву нужной формы, перемещение электрода по линии наложения шва и прекращение процесса сварки. При ручной сварке (рис. 36) указанные операции, необходимые для образования шва, выполняются рабочим-сварщиком вручную без применения механизмов.

Рис. 36. Ручная сварка покрытым электродом: 1 – основной металл; 2 – сварочная ванна; 3 – проплавленный металл; 4 – сварочная дуга; 5 – проплавленный металл; 6 – наплавленный металл; 7 – шлаковая корка; 8 – жидкий шлак; 9 – покрытие электрода; 10 – стержень электрода; 11 – электрододержатель; 12 – сварочная цепь; 13 – источник питания.

При полуавтоматической сварке плавящимся электродом механизируются операции по подаче электродной проволоки в сварочную зону, а остальные операции процесса сварки осуществляются сварщиком вручную. При автоматической сварке под флюсом механизируются операции по возбуждению дуги, поддержанию определенной длины дуги, перемещению дуги по линии наложения шва.

Автоматическая сварка плавящимся электродом ведется сварочной проволокой диаметром 1–6 мм; при этом режим сварки (ток, напряжение, скорость перемещения дуги и др.) более стабилен, что обеспечивает однородность качества шва по его длине, в то же время требуется большая точность в подготовке и сборке деталей под сварку.

По роду тока различают дуги, питаемые постоянным током прямой (минус на электроде) или обратной (плюс на электроде) полярности или переменным током. В зависимости от способов сварки применяют ту или иную полярность. Сварка под флюсом и в среде защитных газов обычно производится на обратной полярности.

По типу дуги различают дугу прямого действия (зависимую дугу) и дугу косвенного действия (независимую дугу). В первом случае дуга горит между электродом и основным металлом, который также является частью сварочной цепи, и для сварки используется теплота, выделяемая в столбе дуги и на электродах; во втором – дуга горит между двумя электродами. Основной металл не является частью сварочной цепи и расплавляется преимущественно за счет теплоотдачи от газов столба дуги.

В этом случае питание дуги осуществляется обычно переменным током, но она имеет незначительное применение из-за малого коэффициента полезного действия дуги (отношение полезно используемой тепловой мощности дуги к полной тепловой мощности).

По свойствам электрода различают способы сварки плавящимся электродом и неплавящимся (угольный, графитовый или вольфрамовый).

Сварка плавящимся электродом является самым распространенным способом сварки; при этом дуга горит между основным металлом и металлическим стержнем, подаваемым в зону сварки по мере плавления. Этот вид сварки можно производить одним или несколькими электродами. Если два электрода подсоединены к одному полюсу источника питания дуги, то такой метод называют двухэлектродной сваркой, а если больше – многоэлектродной сваркой пучком электродов.

Если каждый из электродов получает независимое питание – сварку называют двухдуговой (многодуговой сваркой). При дуговой сварке плавлением коэффициент полезного действия дуги достигает 0,7– 0,9.

По условиям наблюдения за процессом горения дуги различают открытую, закрытую и полуоткрытую дугу.

При открытой дуге визуальное наблюдение за процессом горения дуги производится через специальные защитные стекла — светофильтры. Открытая дуга применяется при многих способах сварки; при ручной сварке металлическим и угольным электродом и сварке в защитных газах.

Закрытая

дуга располагается полностью в расплавленном флюсе–шлаке, основном металле и под гранулированным флюсом, и она невидима.По роду защиты зоны сварки от окружающего воздуха различают следующие способы сварки: баз защиты (голым электродом, электродом со стабилизирующим покрытием), со шлаковой защитой (толстопокрытыми электродами, под флюсом), шлакогазовой (толстопокрытыми электродами), газовой защитой (в среде газов) с комбинированной защитой (газовая среда и покрытие или флюс).

Стабилизирующие покрытия представляют собой материалы, содержащие элементы, легко ионизирующие сварочную дугу. Наносятся они тонким слоем на стержни электродов (тонкопокрытые электроды), предназначенных для ручной дуговой сварки.

Защитные покрытия представляют собой механическую смесь различных материалов, предназначенных ограждать расплавленный металл от воздействия воздуха, стабилизировать горение дуги, легировать и рафинировать металл шва.

Наибольшее применение имеют средне- и толстопокрытые электроды, предназначенные для ручной дуговой сварки и наплавки и изготовляемые в специальных цехах или заводах.

Применяются также магнитные покрытия, которые наносятся на проволоку в процессе сварки за счет электромагнитных сил, возникающих между находящейся под током электродной проволокой и ферромагнитным порошком, находящимся в бункере, через который проходит электродная проволока при полуавтоматической или автоматической сварке.

studfiles.net

1.2 Классификация видов сварки.

По используемой энергии виды сварки можно разделить на следующие группы: механическая, химическая, электрическая, электромеханическая, химико-механическая.

Примерами применения механической энергии для сварки являются холодная сварка, сварка взрывом сварка трением.

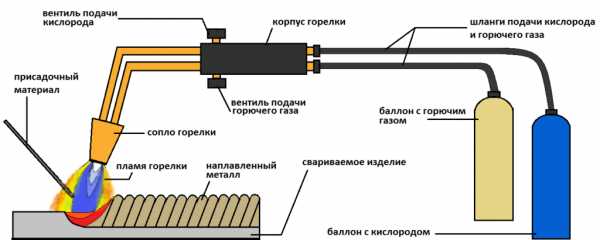

Виды сварки, использующие химическую энергию, характеризуются нагревом металла посредством превращения химической энергии в тепловую. Примером такого использования химической энергии является газовая сварка плавлением.

Электрические виды сварки основаны на превращении электрической энергии в тепловую. Это превращение осуществляется при использовании дуги, выделении тепла при протекании тока через шлаки, посредством превращения в тепло кинетической энергии пучка электронов, индуктированием тока различных частот.

Электромеханические виды сварки основаны на нагреве металла путем превращения электрической энергии в тепловую с последующим пластическим деформированием нагретого металла путем сдавливания.

По состоянию в сварочной зоне в момент сварки все ее виды разделяются на сварку давлением и сварку плавлением.

Сварка давлением обычно осуществляется при температурах ниже Тпл свариваемых металлов, и их сваривание происходит в твердом состоянии посредством приложения давления, достаточного для создания необходимой пластической деформации.

Сварка давлением имеет определенные преимущества перед сваркой плавлением: ниже температура нагрева, т.е. металл подвергается меньшему тепловому воздействию, которое может быть вредным для его свойств; более низкий нагрев позволяет затрачивать меньше энергии на сварочную операцию.

Однако некоторые факторы ограничивают широкое применение сварки давлением. К ним относятся необходимость применения больших сдавливающих сил и соответственно довольно сложных приспособлений для зажатия и сдавливания свариваемых деталей, а также необходимость обеспечения чистоты поверхностей в момент их сваривания.

Сварка плавлением осуществляется с местным расплавлением свариваемых частей. В сравнении со сваркой давлением она обладает рядом преимуществ, из которых основным является большая универсальность.

Для ее выполнения требуется только достаточно мощный источник тепла, обеспечивающий локальное (местное) расплавление; в случае подвижного источника тепла расплавление происходит от участка к участку. Таким образом, общее увеличение сечения свариваемых элементов не влечет за собой необходимости создания громоздких сварочных машин.

Если при сварке давлением в большинстве случаев для выполнения сварочных операций изделие должно подаваться к машине, то при сварке плавлением обычно источник тепла подается к изделию, что позволяет изготавливать весьма крупногабаритные сварные конструкции.

Однако расплавление металла при сварке плавлением неизбежно сопровождается усилением взаимодействия жидкого металла с окружающей средой, приводя к ряду реакций, характерных для металлургических процессов при производстве металлов. В ряде случаев эти реакции могут значительно ухудшить свойства закристаллизовавшегося при сварке металла. В целях регулирования металлургических процессов при сварке в желаемом направлении применяют флюсы, газовую защиту места сварки.

Основные виды сварки металлов при их классификации по технологическому признаку приведены в табл. 1.

Сварка металлов | |

Сварка плавлением | Сварка давлением |

Термитная сварка | Холодная сварка |

Газовая сварка | Ультразвуковая сварка |

Электрошлаковая сварка | Газопрессовая сварка |

Электроннолучевая сварка | Индукционная сварка Диффузионная |

Сварка взрывом | |

Электродуговая сварка

| Контактная сварка

|

studfiles.net

2 Классификация основных способов сварки

Огромное количество существующих способов сварки можно упрощенно классифицировать следующим образом:

СВАРКА

ПЛАВЛЕНИЕМ ДАВЛЕНИЕМ

Сварка плавлением

ЛАЗЕРНАЯ ЭЛУ ГАЗОВАЯ ЭЛЕКТРО- ИМПУЛЬСНО-

ШЛАКОВАЯ ДУГОВАЯ

ПЛАЗМЕННАЯ ЭЛЕКТРОДУГОВАЯ

ПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ НЕПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ

В ЗАЩИТНЫХ ГАЗАХ

РУЧНАЯ АВТОМАТИЧЕСКАЯ МЕХАНИЗИРОВАННАЯ

РУЧНАЯ МЕХАНИЗИРОВАННАЯ АВТОМАТИЧЕСКАЯ

ЭЛЕКТРОДОМ

.

ПОД ФЛЮСОМ ОТКРЫТОЙ В ЗАЩИТНЫХ ПОД ФЛЮСОМ В ЗАЩИТНЫХ

ДУГОЙ ГАЗАХ ГАЗАХ

ПЛАВЛЕННЫМ В АРГОНЕ, В АЗОТЕ В УГЛЕКИСЛОМ

ГЕЛИИИ ГАЗЕ

КЕРАМИЧЕСКИМ

ПОРОШКОВОЙ ГОЛОЙ ЛЕГИРОВАН- ПЛАВЛЕННЫМ

ПРОВОЛОКОЙ НОЙ ПРОВОЛОКОЙ

КЕРАМИЧЕСКИМ

В АРГОНЕ, В УГЛЕКИСЛОМ ГАЗЕ

ГЕЛИИ

СВАРКА ДАВЛЕНИЕМ

КОНТАКТНАЯ УЛЬТРАЗВУКОВАЯ ТРЕНИЕМ ХОЛОДНАЯ

ДИФФУЗИОННАЯ ВЗРЫВОМ

ТОЧЕЧНАЯ ШОВНАЯ СТЫКОВАЯ РЕЛЬЕФНАЯ КОНДЕНСАТОРНАЯ

ОДНОТОЧЕЧНАЯ МНОГОТОЧЕЧНАЯ ОПЛАВЛЕНИЕМ СОПРОТИВЛЕНИЕМ

Определение метода сварки по ГОСТ 2601-84.

Сварка – процесс получения неразъемных соединений посредством установления меж

межатомных связей между соединяемыми частями при их нагревании и (или) пластическом деформировании.

При сварке плавлением расплавленный вследствие местного нагрева металл обеспечивает соприкосновение и прилипание (адгезию) его молекул и поверхностных слоев твердого тела. При затвердевании расплавленного металла слабые адгезионные связи заменяются прочными химическими. Вводимая при сварке плавлением тепловая энергия должна обеспечивать расплавление основного металла и присадочного материала, оплавление стыков, нагрев кромок. При этом происходит усиленная диффузия компанентов в жидком и твердом состоянии и их взаимное растворение. Сварка плавлением происходит без приложения давления путем спонтанного слияния объемов жидкого металла и достаточно быстро. Быстрота процесса в случае сварки однородных металлов не опасна, зато при сварке разнородных металлов с ограниченной взаимной растворимостью и разными объемными расширениями бывает трудно и даже невозможно получить качественное, надежное соединение.

По виду электрода сварка плавлением делится на сварку плавящимся электродом, который в жидком виде заполняет разделку, и сварку неплавящимся электродом, где разделку заполняет жидкая присадка (проволока, вводимая в сварочную ванну и электрически не связанная с дугой). В соединениях без присадки сварной шов получается за счет расплавления кромок основного металла.

Международные термины для обозначения основных методов сварки: TIG – неплавящимся электродом в инертных газах, MIG – плавящимся электродом в инертных газах, MAG – плавящимся электродом в активных газах, ММА. – ручная дуговая сварка.

По степени механизации – сварка может быть ручной, механизированной (в некоторых учебниках – полуавтоматической), автоматической. При автоматической – электрод (проволока) автоматически подается в зону сварки, а сварочная головка автоматически перемещается вдоль разделки (или при сварке кольцевых швов изделие вращается на манипуляторе).

При механизированной – горелку с автоматически подаваемой проволокой сварщик перемещает вручную.

При ручной – перемещения и проволоки, и горелки (электрододержателя) – ручное.

По способу защиты сварочной ванны от окисления сварка бывает ручным покрытым электродом, в среде защитных газов (в углекислом или аргоне), под слоем флюса (керамическим или плавленым), открытой дугой (например, порошковой проволокой, где флюс помещается внутри трубочки из присадочного материала, или голой легированной проволокой, где кремний и марганец из сварочной проволоки раскисляют окисленную сварочную ванну). Следует особо выделить сварку в вакууме, где окисление практически отсутствует, например, электронно-лучевая сварка (ЭЛС), в процессе которой тепло, выделяющееся при соударении ускоренных электронов со свариваемым металлом, используется для получения сварного соединения.

По времени горения дуги бывает сварка непрерывной дугой и импульсная сварка.

Импульсная сварка отличается тем, что сварочный ток протекает кратковременными импульсами. При этом между вольфрамовым электродом и изделием постоянно горит маломощная «дежурная дуга», ток которой не превышает 10…20% от тока импульса, он поддерживает дуговой промежуток в ионизированном состоянии, облегчая зажигание дуги. Импульсная сварка, кроме экономии электроэнергии, дает меньшую зону термического влияния и, соответственно, меньшее коробление изделия, поэтому рекомендуется для сварки тонкостенных конструкций.

При сварке давлением (в твердом состоянии) сближение атомов и очистка (активация) поверхностей достигается в результате совместной упругопластической деформации соединяемых материалов в контакте, часто с дополнительным нагревом. При сварке давлением происходит два процесса: схватывание – объединение кристаллических решеток (бездиффузионный процесс) и спекание – диффузия поверхностных слоев соединяемых элементов, причем, схватывание – первичный процесс, а диффузия и рекристаллизация (если они вообще происходят), вторичные. Исключение составляет диффузионная сварка, основанная на процессе спекания.

Следует отметить, что сложившийся с годами термин «сварка давлением» не совсем точен, так как давление в этом процессе – не единственное внешнее воздействие. Однако он общеупотребителен. Давление необходимо всегда, когда при сварке отсутствует ванна расплавленного металла, и сближение атомов достигается вследствие упругопластической деформации, а после нее в некоторых видах сварки дается импульс тока.

Контактная сварка – вид сварки давлением, при котором сварное соединение происходит в контакте между двумя деталями с приложением давления. Сварка в отдельных точках внахлестку – точечная.

Если точки перекрывают друг друга, образуя, сплошной шов, – шовная сварка.

Сварка в местах предварительно выполненных выступах (рельефах) – рельефная.

Сварка встык по торцам 2-х деталей (чаще всего прутков) – стыковая.

Если точечная сварка происходит одновременно в нескольких точках – сварка называется многоточечной.

Процесс контактной стыковой сварки сопротивлением происходит без расплавления кромок: точно обработанные кромки свариваются в размягченном состоянии под действием усилия и сварочного тока. Этот способ не получил большого распространения. При сварке оплавлением создается ряд коротких замыканий для разогрева кромок, затем происходит оплавление, сжатие и осадка, расплавленный металл выдавливается вместе со шлаком, образуется прочное соединение.

Ультразвуковая сварка применяется для сварки тонколистовых вязких металлов. Под действием ультразвуковых колебаний в стыке деталей возникают силы трения, повышающие температуру. Механическое усилие, прилагаемое к деталям, увеличивает силы сцепления, образуя сварное соединение, прочность которого выше, чем при контактной сварке.

При сварке трением два стержня в стыке нагреваются до сварочных температур в результате трения (один стержень устанавливается неподвижно, второй – вращается с заданной скоростью). Способ достаточно простой и не требует много энергии.

Холодной сваркой свариваются высокопластичные металлы, часто разнородные, которые не свариваются другими методами (например, медь + алюминий). Происходит без нагрева деталей, только за счет совместной пластической деформации, создаваемой гидравлическими или механическими прессами.

Диффузионная сварка происходит в твердом состоянии благодаря диффузии материалов в течение определенного времени под давлением и воздействием теплоты. Свариваются материалы с сильно отличающимися температурами плавления (например, медь + ковар, алюминий + медь).

Сварка взрывом происходит в твердом состоянии, энергия для получения сблихения тел и сварки в данном случае выделяется в результате взрыва.

Конденсаторная сварка (сварка аккумулированной энергией) – процесс, при котором неразъемное соединение осуществляется под давлением за счет тепла от прохождения сварочного тока, возникающего от заранее накопленной энергии в конденсаторе.

studfiles.net

15. Классификация способов сварки.

Все виды сварки можно разделить на две основные группы: сварка плавлением и сварка давлением.

При сварке плавлением, кромки свариваемых деталей и присадочный материал расплавляются теплотой сварочной дуги или газовым пламенем, образуя сварочную ванну. При кристаллизации металла сварочной ванны рост кристаллов начинается с сплавленных кристаллов основного металла.

При сварке давлением совместная направленная пластическая деформация свариваемых металлов способствует соприкосновению и перемешиванию их атомов и образованию межатомной связи.

Классификация видов сварки металлов по физическим признакам. В зависимости от формы энергии, используемой для образования сварного соединения, различают три класса сварочных процессов: термический, термомеханический, механический.

Вид сварки – объединяет сварочные процессы по виду источника энергии непосредственно используемого для образования сварного соединения.

К термическому классу относятся виды сварки осуществляемые плавлением с использованием тепловой энергии, а именно: дуговая, электрошлаковая сварка, электронно-лучевая, плазменно-лучевая, тлеющим разрядом, световая, индукционная, газовая сварка, термитная сварка и литейная.

К термомеханическому классу относятся виды сварки, осуществляемые плавлением с использованием тепловой энергии и давления, а именно: контактная сварка, диффузионная, индукционно-прессовая, газопрессовая, дугово-прессовая, шлакопрессовая, термитно-прессовая, печная и др.

К механическому классу относятся виды сварки, осуществляемые с использованием механической энергии и давления, а именно холодная сварка, взрывом, ультразвуковая сварка, сварка трением и магнитоимпульсная.

Классификация видов сварки металлов по техническим признакам:

К техническим признакам относятся: способ защиты металла в зоне сварки, непрерывность процесса и степень механизации сварки.

По способу защиты металла различают сварку в воздухе, в вакууме, в защитных газах, под флюсом, в пене и с комбинированной защитой.

По непрерывности процесса: прерывистые и непрерывные.

По степени механизации: ручные, механизированные, автоматизированные и автоматические.

16. Строение сварного соединения.

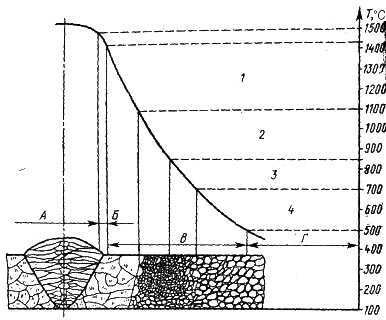

Соединение, выполняемое сваркой плавлением, состоит из четырех зон: наплавленного металла; сплавления; термического влияния; основного металла (см. рис. 1 “Схематически строение сварного соединения при дуговой сварке стали”).

Рис. 1. Схематически строение сварного соединения при дуговой сварке стали: А — зона наплавленного металла, Б — зона сплавления, В — зона термического влияния, Г — зона основного металла.

Зона наплавленного металла представляет собой перемешанный в жидком состоянии с основным металлом материал электрода или присадочной проволоки.

Зона сплавления — это слой основного металла толщиной 0,1…0,4 мм с частично оплавленными зернами. Перегрев металла в этой зоне приводит к образованию, игольчатой структуры, отличающейся хрупкостью и пониженной прочностью, и оказывает значительное влияние на свойства соединения в целом.

Зона термического влияния состоит из четырех участков (1…4), различающихся структурой. Участок перегрева 1 — область основного металла, нагретого до 1100…1450 °С и имеющего крупнозернистую структуру с площадью поверхности зерна, до 12 раз превышающую площадь исходных зерен. Перегрев снижает механические свойства металла, главным образом пластичность и вязкость. Разрушение сварного соединения обычно происходит по этому участку, ширина которого достигает 3…4 мм.

Участок нормализации 2 — область основного металла, нагретого до 900… 1100 °С. Благодаря мелкозернистой структуре механические свойства металла на этом участке выше по сравнению с основным металлом. Ширина участка составляет 1…4 мм.

Участок неполной перекристаллизации 3 — область основного металла, нагретого до 725…900 °С; состоит из мелких и крупных зерен. Неравномерное кристаллическое строение приводит к снижению механических свойств.

Участок рекристаллизации 4 — область основного металла, нагретого до 450…725 °С. При этих температурах происходит восстановление формы зерен, деформированных в результате предыдущего механического воздействия (при прокатке, штамповке и др.). Ширина зоны термического влияния зависит от удельной энергии ез, введенной в заготовку, и вида сварки (например, при ручной дуговой сварке качественными электродами она составляет 5…7 мм).

Зона основного металла условно начинается от границы с температурой 450 °С. Структура при температурах ниже 450 °С не отличается от структуры исходного металла, однако сталь, нагретая до температур 200…400 °С, обладает худшими механическими свойствами, что объясняется выпадением по границам зерен оксидов и нитридов, ослабляющим связь между зернами. Это явление, вызывающее понижение пластичности и ударной вязкости при одновременном повышении прочности металла, называется синеломкостью (характерны синие цвета побежалости).

Другие страницы по теме Строение сварного соединения :

studfiles.net

Виды и способы сварки: классификация технологий

Для получения соединений материалов неразъемного типа используется сварка. Она использует принцип расплавления граней свариваемых поверхностей путем теплового воздействия. Помимо металлических изделий, ее применяют и для прочих материалов, включая пластмассу. Сварное соединение получается при плавлении или же используя воздействие давлением. Сваривание выполняется множеством методов, однако наиболее массово используются лишь некоторые из них. Многочисленные виды сварки применяются в общепромышленном производстве, при ремонте металлоконструкций, в судостроении, самолетостроении, в самых различных областях народного хозяйства, космическом и военно-промышленном комплексе. Для ознакомления с различными видами сварных процессов посмотрите соответствующие представленные видео.

Физико-химические процессы, возникающие при сварке

При сварочной плавке металлических изделий в рабочей шовной зоне получается соединение, которое структурно отличается от обрабатываемого металла. Это происходит из-за весьма сложных химико-физических процессов.

При сварном воздействии по месту соединения проходит электроток, и кристаллическая структура материала начинает колебаться с выделением тепловой энергии. Выполняется переход электродного вещества и свариваемой массы из твердого типа в жидкий, перемешиваясь и кристаллизуясь. В процессе сваривания в кристаллической структуре шва, а также прилегающего участка возникают деформации, внутренние напряжения.

Процессы химического типа при различных способах сваривания изменяют характеристики материала, при которых возникают новые соединения с другими параметрами. К ним относятся химические реакции, появляющиеся в жидкой или газовой фазе, а также на их периферии. При этом образуются шлаки, окислы и прочие соединения, имеющие отличия от главного материала в химическом составе.

Плавка присадочного и свариваемого изделия выполняется с помощью направленной концентрированной энергии. Для этого применяется пламя газовой горелки, сварная дуга или же прочие способы воздействия. Сварочная ванна может создаваться дополнительным металлом, а также основным соединяемым материалом. В основном она образуется путем смешивания присадочного элемента с главным. При этом дополнительный материал подается в сварную область специальная проволока, электродом или же прочим способом. Сплавляясь и перемешиваясь, эти элементы создают общую сварочную ванночку, ограничивающуюся оплавленными границами.

Металлическая масса, расплавленная под воздействием направленной энергии, проходит стадию кристаллизации и получается прочный соединительный шов. Кристаллизация – это фаза затвердевания расплавленного материала. В процессе сваривания основной металл, а также электродный полностью перемешиваются под воздействием высокой температуры и образуют единую кристаллическую структуру при охлаждении. Это позволяет получить монолитность соединения с весьма высокой прочностью.

Классификация сварки металлов

Сваривание разнообразных изделий выполняется огромным числом методов. Их количество доходит до 200, что далеко не является пределом при постоянном развитии технологий. Виды сварки, классификация способов сварки весьма разнообразны. Их отличие заключается в физических, технологических, а также технических признаках. Классификация методов сваривания по физическим свойствам представлена тремя основными группами:

- термическая;

- механическая;

- термомеханическая.

При термическом методе обработки применяется тепловая энергия. К данной группе относится дуговая, газовая, лазерная и прочие сварки. Механические соединения используют соответствующий тип энергии. К наиболее применяемым относят сваривание трением, взрывом, холодную. Каждый из данных типов отличается по энергетическим затратам, используемому специальному оборудованию, экологичностью. Термомеханическая группа применяет как тепловую энергию, так и дополнительное воздействие давлением. К этому сварному виду относится кузнечное соединение, диффузионное, контактное.

Основные виды

Разнообразные виды сваривания металлических предметов состоят из порядка двадцати способов. Их объединяет единый физический процесс, заключающийся в нагреве и плавлении металла в соединяемой зоне. Ознакомиться с многочисленным сварочным оборудованием можно на соответствующих фото.

Электродуговая

При использовании данного вида воздействия сварочная дуга образуется под слоем флюса между электродным элементом и свариваемым материалом. Металлическая масса начинает плавиться от выделяемого тепла, переходит в жидкое состояние. Высокая температура образуется в сварной дуге на небольшом разрыве между электродным стержнем и обрабатываемым материалом. Температурное значение может достигать 6000 °С, чего вполне достаточно, чтобы плавить изделие в месте соединения.

По окончании остывания получается шов, практически не уступающий по прочности обрабатываемому материалу. К разновидности этого типа относится контактный способ, при котором сварку осуществляют методом создания прерывистого оплавления. Используемые электроды имеют специальную маркировку под каждый тип материала. К наиболее удобным аппаратам для этой технологии относятся инверторы. Особой разновидностью дуговой электросварки является плазменная. Способы сварки и виды сварных соединений при электродуговом методе можно посмотреть на видео.

Электрошлаковая

Этот вид процесса использует шлаковую ванночку, разогреваемую действием электротока, для создания области плавления. При этом происходит защита участка кристаллизации от водородного насыщения, а также окисления. Теплота для плавки образуется при прохождении сварного электротока через расплавленный шлак (флюс), имеющий хорошую электропроводность.

После погружения электрода в шлаковую ванну, электрическая дуга гаснет, а ток начинает идти по жидкой шлаковой массе. Соединение выполняется движением внизу вверх на вертикальных швах с небольшим зазором по кромкам деталей. Этот тип сваривания применяется для изделий с толщиной от 15 мм и до целых 600 мм. Помимо этого, данную технологию используют для получения отливок, а также переплавки стали из различных отходов.

Газопламенная

Главным тепловым источником при этом виде обработки служит пламя горелки. Для его образования используют газовую смесь с кислородом. К наиболее применяемым газам относится бутан, ацетилен, пропан, МАФ. Обрабатываемые поверхности плавятся одновременно с присадочным элементом. Мощность пламени регулируется оператором и зависит от количества кислорода в газовой смеси. Оно может иметь восстановительный характер, нейтральный или же окислительный.

Повышенная скорость сваривания, а также превосходное качество шовного соединения получается при использовании МАФ. Это название обозначает метил-ацетиленовую фракцию. Однако, она требует наличия специальной проволоки с большим количеством кремния и марганца, что значительно удорожает процесс. Виды сварки и их краткая характеристика при газопламенном методе показаны на соответствующем видео.

Плазменная

Энергия для этого типа обработки получается за счет ионизированного газа – плазмы. Это нестандартная форма выполнения сварочных работ. Плазменная технология использует особые аппараты – плазмотроны высокочастотного, а также дугового вида. Для металлических и стальных сплавов применяют агрегаты прямого действия, а полупроводники и диэлектрики свариваются приборами косвенного воздействия. В специальной камере плазмотронного агрегата рабочий газ разогревается особыми вихревыми токами, которые создаются высокочастотным индуктором. Отсутствие электродов предоставляет возможность использования факела плазмы высокой чистоты.

Электронно-лучевая

При электронно-лучевом сваривании тепло создается мощным потоком, который бывает электронным или фотонным. Он имеет энергию огромных значений. На высокой скорости частицы попадают на изделие и передают его атомам свою энергетическую мощь. При этом выполняется интенсивное нагревание стыка свариваемых элементов. Процедура выполняется в вакуумной области, что повышает качество сварного стыка. Электронный пучок можно сформировать до микроскопических размеров, доходящих до нескольких микрон. Выполнение сваривания микродеталей возможно с использованием исключительно данной технологии.

Лазерная

Процессы с применением лазерного оборудования отличаются легкостью управления, простотой осуществления, полным контролем над локализованной областью обработки, а также отсутствием механического воздействия. Маленький пучок лазера предоставляет возможность реализовать многие операции на деталях из легкодеформируемых материалов, а также вблизи элементов с высокой чувствительностью к тепловому воздействию. Соединение при этом методе получается путем местного расплавления участков изделий. К недостаткам данного процесса относится необходимость использования специальной системы управления и технологические особенности, что весьма снижает КПД, а также чистоту сваривания при обработке энергоемких изделий.

Автоматизация процесса

Некоторые разновидности работ, сварка которых выполняется в больших масштабах, требуют наличия автоматической установки. Она подает чистую электродную проволоку, а также флюс гранулированного вида на свариваемый участок. При этом осуществляется перемещение дуги по длине сварного стыка, в автоматическом режиме поддерживается стабильное дуговое горение. Сваривание под флюсом в автоматическом режиме используется для металлов ответственных узлов при толщине до 10 мм. Кроме того, автоматические устройства применяются на производстве при выпуске однотипных элементов крупными партиями.

Производительность данного процесса намного превышает использование ручного сваривания. Данная технология предоставляет возможность обрабатывать металлические предметы с размером стыка соединяемых элементов до 20 мм без предварительной разделки граней. При этом существует и недостаток, заключающийся в ограниченной маневренности агрегатов, при которой сварная обработка поверхностей производится в нижнем положении.

Использование полуавтоматов для сваривания под флюсом оптимально для изделий с небольшим радиусом закруглений, малой длиной стыков, а также для труднодоступных участков. При этом процессе устройство выполняет исключительно подачу электродной сварной проволоки в область работы. Перемещение дуги по соединительному шву производит сам сварщик, используя особый электрододержатель. Полуавтоматические аппараты применяются при мелкосерийном производстве и индивидуальном изготовлении деталей.

Требования к сварочным швам

Соединения материалов, которые получаются с использованием сваривания, обязаны обеспечить надежность, а также работоспособность конструкции. Прочность и выносливость не должны снизиться со временем и гарантировать безопасное применение деталей, конструкций. По этим причинам к качеству сварных стыков предъявляются требования, напрямую зависящие от предназначения деталей. Помимо общих положений, используются специальные стандарты, устанавливающие конкретные параметры сварочных стыков.

Повышенные требования предъявляются к швам, постоянно находящимся под воздействием больших напряжений на растяжение (балки, стены, фермы). Показатели среднего уровня относятся к стыковым соединениям, противостоящим сдвигам, растяжениям, а также угловым при сваривании основных конструкционных деталей. Невысокие требования возлагаются на швы углового и стыкового типа вспомогательных конструктивных элементов.

oxmetall.ru

Классификация способов сварки – Сварка металлов

Классификация способов сварки

Категория:

Сварка металлов

Классификация способов сварки

Способы сварки можно классифицировать, например, по виду энергии, используемой при сварке, степени механизации процесса сварки, виду свариваемого металла и т. п. Вполне совершенной системы классификации, охватывающей все способы сварки, не существует. Достаточно совершенную систему классификации можно создать, взяв за основу давление, производящее так называемую осадку при сварке. По этому признаку все существующие способы сварки можно разделить на две большие группы: 1) сварка давлением; 2) сварка без давления или сварка плавлением.

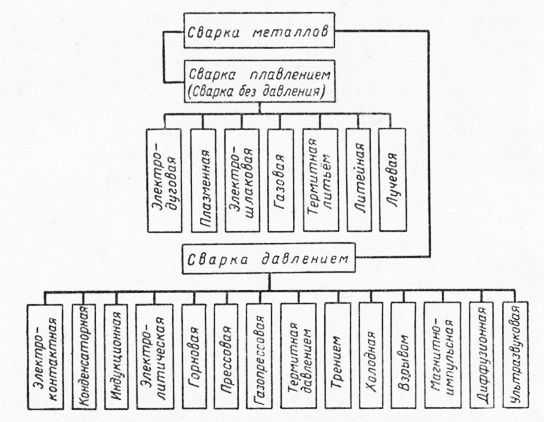

Рис. 1. Классификация способов сварки

Первая группа характеризуется применением давления для осадки металла, остальные признаки, в том числе состояние металла не принимаются во внимание.

Во второй группе самопроизвольное (спонтанное) объединение металла соединяемых частей в монолитное целое без приложения давления возможно лишь при жидком состоянии металла, т. е. металл в зоне сварки должен быть обязательно расплавлен.

Приложение давления хотя бы и при наличии расплавления в зоне сварки заставляет отнести способ к группе сварки давлением, как например, при электрической контактной сварке.

К сварке плавлением примыкает пайка, отличающаяся тем, что расплавляется лишь присадочный металл (припой), а основной свариваемый металл остается нерасплавленным, в то время как при сварке частично расплавляется и основной металл.

В предлагаемой классификации, показанной на рис. 1, каждый из методов сварки разделен на несколько способов. Простейшие виды сварки плавлением известны с глубокой древности, например литейная сварка. Современная схема сварки плавлением показана на рис. 2.

К соединяемым деталям в месте сварки подводят сварочное пламя; производят местное расплавление деталей до образования общей сварочной ванны жидкого металла. После удаления сварочного пламени металл ванны быстро охлаждается и затвердевает, в результате детали оказываются соединенными в одно целое. Перемещая пламя по линии сварки, можно получить сварной шов любой длины. Сварочное пламя должно иметь достаточную тепловую мощность и температуру; сварочную ванну нужно образовывать на сравнительно холодном металле: теплопроводность металлов высока и быстро образовать ванну может только очень горячее пламя. Опыт показывает, что для сварки стали толщиной несколько миллиметров температура сварочного пламени должна быть не ниже 2700— 3000 °С. Пламя с меньшей температурой или совсем не образует ванны или образует ее слишком медленно, что дает низкую производительность сварки и делает ее экономически невыгодной. Источники тепла, развивающие столь высокие температуры, появились относительно недавно.

Сварочное пламя расплавляет как металл, так и загрязнения на его поверхности, образующиеся шлаки всплывают на поверхность ванны. Горячее пламя сильно нагревает металл на поверхности значительно выше точки плавления; в результате меняется химический состав металла и его структура после затвердевания; изменяются и механические свойства. Затвердевший металл ванны, так называемый металл сварного шва обычно по своим свойствам отличается от основного металла, незатронутого сваркой. Сварка плавлением отличается значительной универсальностью; современными сварочными источниками нагрева легко могут быть расплавлены почти все металлы, возможно соединение разнородных металлов.

Характерный признак сварки плавлением; выполнение ее за один этап — нагрев сварочным пламенем, в отличие от сварки давлением, где необходимы нагрев и давление.

Автогенная сварка примерно эквивалентна понятию «газовая» или «газоплавильная сварка», отсюда постепенно развился своеобразный технический жаргон с безграмотными выражениями вроде «он варит автогеном», «автогенная резка», и т, п., засоряющими язык. Термин «автогенная сварка» не рекомендуется употреблять в технической литературе.

Рис. 2. Схема сварки плавлением

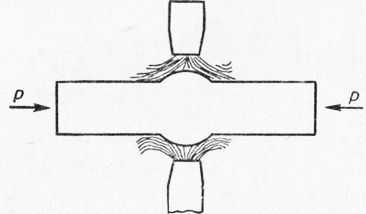

В процессе сварки давлением собранные детали сдавливают усилием Р (рис. 4). Операция сдавливания называется осадкой, а прилагаемое давление — осадочным давлением. Осадочное давление должно создавать значительную пластическую деформацию в зоне сварки с перемещением выдавливаемого металла вдоль поверхности раздела. Для облегчения осадки и снижения осадочного давления весьма часто применяется подогрев металла, преимущественно в зоне сварки. Подогрев может и отсутствовать, в некоторых случаях возможна сварка давлением холодного металла. Обычно подогрев ведется до температуры так называемого «сварочного жара», под которым подразумевается температура, благоприятная для сварки давлением; для углеродистой стали это 1100—1200 °С. Во всяком случае температура стали должна быть выше точки Ас3 превращения а — у, так как гране-центрированная решетка Y-железа — аустенита благоприятна для сварки давлением, а объемно-центрированная а-железа — феррита неблагоприятна.

При осадке выдавливаемый металл образует утолщение у сварного стыка, в которое уходит металл с поверхностей сварки со всеми загрязнениями, адсорбированными газами, на поверхность выходят свежие, так называемые ювенильные слои металла, которые участвуют в образовании сварного соединения. Нагрев в зоне сварки можно вести не только до сварочного жара, когда металл остается в твердом состоянии, но и до полного расплавления металла поверхностных слоев. При последующей осадке расплавленный металл в разных случаях может выдавливаться наружу или же оставаться в сварном соединении. Сварка давлением не требует особенно высоких температур нагрева и он может проводиться в обычных печах и горнах. При сварке давлением затруднительно удаление загрязнений с поверхности металла, поэтому здесь обычно повышены требования к очистке поверхности металла.

Сравнительно невысокий нагрев металла и затрудненный доступ воздуха в зону сварки позволяют сохранить почти неизменными химический состав и структуру, а следовательно, и механические свойства металла в сварном соединении.

При сварке давлением иногда возможно получить тождественность и металлографическую неотличимость зоны сварки с остальным металлом. Способы сварки давлением также достаточно универсальны, охватывают большинство технически важных металлов, возможно соединение разнородных металлов.

Рис. 3. Схема сварки давлением

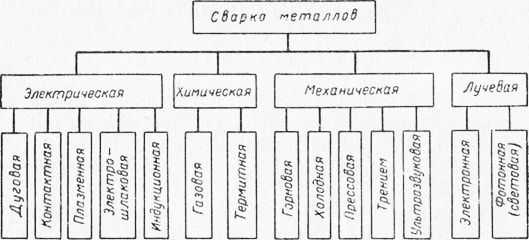

Достаточно интересна и в некоторых случаях удобна система классификации, основанная на виде энергии, преимущественно используемой при сварке.

По этому признаку все способы сварки можно разделить на четыре большие группы по преобладающему виду энергии:

1) электрические способы;

2) химические;

3) механические;

4) лучевые (радиационные).

По объему применений и промышленному значению первое место занимает электросварка, использующая электрическую энергию для нагрева металла. В химических способах для нагрева металла используется энергия экзотермических химических реакций, из них наибольшее значение имеют газовая сварка и термитная сварка. В механических способах преобладающее значение имеет механическая энергия; сюда относятся, например, такие способы сварки, как прессовая, кузнечная (горновая), холодная, сварка трением. Сварка лучевая или радиационная обеспечивает высокую чистоту и стерильность процесса, источник энергии может быть расположен весьма далеко от объекта сварки. К лучевым способам относятся такие способы сварки как электроннолучевая, фотонная (световая), гелиосварка (солнечная).

Рис. 4. Энергетическая классификация способов сварки

Для способов, в которых существенное значение имеют два вида энергии, можно образовать промежуточные группы, например электромеханическую для контактной сварки, электрохимическую для дуговой сварки в активном защитном газе, химико-механическую для газопрессовой сварки и т. д. Особого распространения подобная классификация не получила.

Реклама:

Читать далее:

Виды дуговой сварки

Статьи по теме:

pereosnastka.ru

15.Классификация способов сварки. Строение и структурно-фазовые превращения при сварке.

В зависимости от вида энергии активации и по состоянию металла в зоне соединения все способы сварки можно разделить на две группы: сварка давлением и сварка плавлением (рисунок ниже).

Классификация способов сварки по состоянию металла в зоне соединения

К сварке давлением относят способы, при которых применяют только механическую или тепловую и механическую энергию совместно. В последнем случае сварка может происходить с оплавлением металла или без его оплавления. К сварке давлением без нагрева относится холодная сварка, сварка взрывом, магнитно-импульсная сварка. Для этих способов характерно высокое давление на детали в зоне соединения, в несколько раз превышающее предел текучести и даже предел прочности свариваемого металла при комнатной температуре, что обеспечивает совместное пластическое реформирование соединяемых поверхностей. Сварка давлением с нагревом без оплавления происходит при высоких температурах, переводящих металл в пластическое состояние. Это снижает предел текучести металла и позволяет получить нужную для сварки деформацию при небольшом удельном осадочном давлении, в несколько раз меньшем предела текучести металла при комнатной температуре. Примерами способов сварки давлением с нагревом без оплавления могут служить кузнечная, диффузионная и ультразвуковая сварка, газопрессовая сварка, при которой нагрев производят пламенем от сжигания горючих газов в кислороде, сварка токами высокой частоты, нагревающими свариваемые кромки индуцируемыми в них вихревыми токами. Сварка давлением с нагревом и оплавлением характеризуется высокой температурой нагрева зоны соединения, превышающей температуру плавления свариваемого металла. На поверхности соединяемых деталей тонкий слой металла оплавляется. Под действием прилагаемого давления жидкий металл при некоторых способах сварки может выдавливаться из зоны соединения, например при сварке трением, контактной стыковой, сварке оплавлением. С жидким металлом выносятся за пределы зоны соединения загрязнения поверхности. Вокруг соединения образуется наплыв выдавленного металла – грат, который после сварки удаляется. Соединение образуется за счет деформации нагретых, но не расплавленных слоев металла, находившихся под оплавленным слоем. При контактной точечной и роликовой (шовной) сварке расплавленный металл остается в зоне соединения и после прекращения нагрева кристаллизуется между соединяемыми поверхностями под давлением, образуя сварное соединение. Сварка давлением незначительно изменяет химический состав, структуру и свойства металла. С ее помощью могут быть получены сварные соединения с такими же свойствами, как у основного металла без дополнительной обработки после сварки. Это одно из основных преимуществ сварки давлением перед сваркой плавлением. Но большинство способов сварки давлением (за исключением контактной сварки) требует создания особых условий (например, вакуума при диффузионной сварке, обеспечения безопасности работ при сварке взрывом), либо они применимы только для небольшой группы конструкций деталей. Поэтому сварка плавлением применяется чаще. При сварке плавлением в зону соединения вводится только тепловая энергия. Металл в зоне сварки нагревается выше температуры его плавления. Здесь могут быть два способа: с плавлением основного металла и без плавления основного металла. При нагреве может быть расплавлен только вспомогательный металл (припой) с температурой плавления ниже, чем у основного металла соединяемых деталей. Основной металл в этом случае не расплавляют. Жидкий припой растекается по поверхности соединения, смачивает ее и, кристаллизуясь при охлаждении, образует паяный шов. Этот процесс называют пайкой. В большинстве способов сварки плавлением с помощью различных источников тепла небольшой участок соединения деталей нагревают выше температуры плавления основного металла. Образуется ограниченный твердым металлом объем жидкого металла, который называют сварочной ванной. По мере перемещения источника тепла вдоль свариваемого стыка в головной части сварочной ванны основной металл расплавляется, а в хвостовой части ванны металл затвердевает, образуя сварной шов. Для усиления сварного шва в сварочную ванну может подаваться расплавляемый материал электрода или присадочный материал. Способы сварки плавлением отличаются друг от друга источниками тепла и защитой зоны сварки от окружающей атмосферы. При газопламенной (газовой) сварке источник тепла — это пламя от сжигания горючего газа или пара в кислороде. Шов защищают продукты сгорания этого газа. Наиболее распространена дуговая сварка, при которой нагрев производят электрической сварочной дугой. В зависимости от способа защиты металла в зоне нагрева различают несколько способов дуговой сварки. При дуговой сварке штучными электродами при плавлении обмазки образуется шлак, который покрывает металл шва. Зона сварки защищается при этом также парами металла и компонентов покрытия. Защиту осуществляют инертными (аргон, гелий) или активными (углекислый газ, водяной пар) газами или их смесями. Эти способы дуговой сварки называют сваркой в защитных газах, или газоэлектрической сваркой. Она может выполняться плавящимся или неплавящимся электродом. С помощью защитного газа можно сжать электрическую дугу в узком канале горелки так, что дуга станет высококонцентрированным источником тепла. В таком случае говорят о сварке сжатой дугой, или о плазменной сварке. Хорошее качество шва и высокую производительность обеспечивает дуговая сварка под флюсом. На стык деталей заранее или в процессе сварки насыпают слой порошка флюса толщиной больше длины дуги. Дуга расплавляет флюс и горит под пленкой жидкого шлака и слоем порошка флюса в атмосфере паров металла и компонентов флюса. Шлак надежно закрывает шов, образуя шлаковую корку. Для соединения деталей большой толщины применяют электрошлаковую сварку, при которой для расплавления основного и электродного металлов используют теплоту, выделяющуюся при прохождении электрического тока через жидкий шлак, защищающий сварочную ванну от воздуха. При сварке плавлением используют также высококонцентрированные источники тепла: электронный луч и световой луч, излучаемый оптическим квантовым генератором-лазером. Электронно-лучевая сварка основана на использовании теплоты, выделяющейся при торможении острофокусированного потока ускоренных электрическим полем электронов в результате их столкновений со свариваемой поверхностью. Сварку производят в вакууме, который защищает нагретую зону. Лазерная сварка происходит в результате передачи свариваемой поверхности энергии светового луча, сфокусированного на этой поверхности оптической системой. Защиту зоны сварки производят инертными либо активными газами. Выделение теплоты в результате химических реакций между окислом металла и другим металлом, более активным по отношению к кислороду, используют при термитной сварке. Термит — это смесь порошков окиси-закиси железа Fe3O4 и алюминия или магния. Если ее подогреть до температуры воспламенения (800 °С), произойдет реакция

ЗFе3O4 + 8Аl —> 4Аl2O3 + 9Fe + 850 ккал (3559 кДж) (на 1 кг смеси)

В результате реакции образуются железо и окись алюминия, которая всплывает на поверхность, образуя шлак. Продукты реакции нагреваются до температуры 3000 °С. Термитная сварка сможет осуществляться методом промежуточного литья, когда расплавом железа заливают стык стальных или чугунных деталей, заключенный в литейную форму. Это сварка плавлением. Но термитную сварку выполняют еще и впритык, когда жидким металлом и шлаком только нагревают торцы соединяемых деталей, а соединение получают, сдавливая разогретые торцы и деформируя их. Это сварка давлением с нагревом без оплавления. Термитная сварка применяется в основном для соединения рельсов. Она малопроизводительна, ее трудно автоматизировать. Поэтому ее применяют редко. Таким образом, при всех способах сварки под действием энергии активации металл в зоне соединения изменяется, происходит его деформация и (или) правление с последующим затвердеванием, металл может взаимодействовать с окружающей атмосферой, компонентами шлаков, происходит изменение его структуры. Поэтому сварные соединения, как правило, отличаются от основного металла структурой, химическим составом металла и механическими свойствами. Особенно велики эти отличия при сварке плавлением.

studfiles.net