Классификация сталей: Классификация сталей: по назначению, составу, применению

alexxlab | 17.03.2018 | 0 | Разное

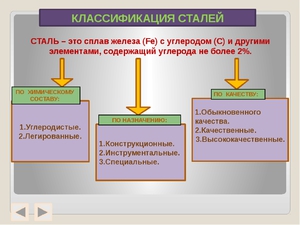

Сталь является металлом, широко используемым в машиностроении, самолетостроении, строительстве и других отраслях производства. Популярность материала обусловлена сочетанием его отличных технологических и физико-механических свойств. К сталям относят железоуглеродистые соединения, химический состав которых предполагает содержание углерода в количестве менее 2,14%, а помимо этого компонента присутствуют вредные и полезные примеси.

Сталь является металлом, широко используемым в машиностроении, самолетостроении, строительстве и других отраслях производства. Популярность материала обусловлена сочетанием его отличных технологических и физико-механических свойств. К сталям относят железоуглеродистые соединения, химический состав которых предполагает содержание углерода в количестве менее 2,14%, а помимо этого компонента присутствуют вредные и полезные примеси.

Сочетание характерной циклической прочности в статическом состоянии и жесткости достигается путем изменения содержания углерода и легирующих компонентов. Различные качества стали получаются в результате применения в производстве определенных химических и термических технологий.

Классификация углеродистых сталей

Углеродистые сплавы подразделяют по следующим характеристикам:

- количеству содержащегося углерода;

- назначению;

- структуре в состоянии равновесия;

- степени раскисления.

В зависимости от количества углерода материал делят на категории:

- высокоуглеродистые — больше 0,7%;

- среднеуглеродистые — 0,3−0,7%;

- низкоуглеродистые — до 0,3%.

В результате полученного качества стальные сплавы делят на:

- высококачественные;

- обыкновенные;

- качественные.

Из металла в жидком состоянии удаляют кислород для уменьшения хрупкости при горячем формировании, этот процесс называется раскислением. По характеру отвердевания и степени раскисления материал классифицируется как кипящий, полуспокойный и спокойный.

В зависимости от полученной структуры в равновесном состоянии материал делят на:

- эвтектоидные, характеризующиеся структурой из перлита;

- доэвтектоидные, содержащие перлит и феррит;

- заэвтектоидные — со вторичным цементитом и перлитом.

По назначению использования металл подразделяется на группы:

- конструкционные (улучшаемые, высокопрочные, цементируемые, рессорно-пружинные), применяемые в строительстве, приборостроении, машиностроении и самолетостроении;

- инструментальные для штампов горячей (200˚С) и холодной прессовки, измерительного и режущего инструмента).

Конструкционные металлы

Обыкновенные по качеству стали выпускаются в виде балок, прутков, листового материала, швеллеров, труб, уголка и другого проката и делятся на категории А, В, Б. В наименовании присутствуют буквы Ст и цифра, обозначающая номер марки, с увеличением значения числа увеличивается показатель содержания углерода. Для материалов категорий В и Б, но не А, перед Ст ставится искомая буква для указания принадлежности.

Обыкновенные по качеству стали выпускаются в виде балок, прутков, листового материала, швеллеров, труб, уголка и другого проката и делятся на категории А, В, Б. В наименовании присутствуют буквы Ст и цифра, обозначающая номер марки, с увеличением значения числа увеличивается показатель содержания углерода. Для материалов категорий В и Б, но не А, перед Ст ставится искомая буква для указания принадлежности.

Группа раскисления обозначается СП, ПС, КП — спокойные, полуспокойные и кипящие, соответственно. Категория, А используется для производства деталей, получаемых холодной обработкой, Категория Б применяется для элементов, изготавливаемых сваркой, ковкой, по методу термической обработки. Стали В по стоимости дороже предыдущих категорий, используются для производства ответственных конструкций и сварочных элементов.

Из всех трех категорий обыкновенных углеродистых сталей делают металлические конструкции и детали в приборостроении и машиностроении со слабой нагрузкой, в тех случаях, когда работоспособность обусловлена требуемой жесткостью. Металлы в виде арматуры вкладывают в железобетонные конструкции. Из категорий В и Б делают сварные фермы, рамы и металлические узлы, которые затем укрываются цементным раствором.

Среднеуглеродистые группы с большим запасом прочности используют для рельсов, колес железнодорожных вагонов, шкивов, валов и шестеренок механических приспособлений и машин. Некоторые материалы этой группы разрешаются к термической обработке.

Качественные стали углеродистой группы применяют в слабонагруженных деталях, они маркируются цифрами от 05 до 85, обозначающими процентную концентрацию углерода. К углеродистым материалам относятся стали с увеличенным содержанием марганца, которые отличаются повышенной прокаливаемостью. За счет изменения количества углерода, марганца и выбора соответствующего способа термической обработки получают различные технологические и механические качества.

Качественные стали углеродистой группы применяют в слабонагруженных деталях, они маркируются цифрами от 05 до 85, обозначающими процентную концентрацию углерода. К углеродистым материалам относятся стали с увеличенным содержанием марганца, которые отличаются повышенной прокаливаемостью. За счет изменения количества углерода, марганца и выбора соответствующего способа термической обработки получают различные технологические и механические качества.

Низкоуглеродистые сплавы отличаются хорошей пластичностью при холодной обработке, но имеют небольшой запас прочности. Их выпускают в виде листов, материал мягкий, легко штампуется, тянется, сюда относят жесть и металл для эмалированных предметов быта. При цементировании сталей в производстве увеличивается показатель поверхностной прочности, что дает возможность изготавливать малонагруженные колеса зубчатой передачи, кулачки и др.

Среднеуглеродистые металлы и аналогичные составы с увеличенным процентом марганца отличаются средними показателями прочности, но пластичность и вязкости при этом снижается. По условиям работы запчастей определяется метод усиления сталей в виде нормализации, низкоотпускной и ТВЧ закалки и др. Из них делают высокопрочную проволоку, рессоры, пружины и повышенными требованиями к износостойкости.

Автоматные виды

Содержание фосфора и серы снижает показатели качества, сера снижает антикоррозионные свойства, сульфидов ведут к нарушению однородности металла. Их этого класса сталей делают детали сложной формы и поверхности, крепежные элементы, рассчитанные на небольшую нагрузку.

Легированные типы

К ним относят металлы с содержанием легирующих добавок в количестве до 2,5%. Буквенные обозначения марки включают литеры, указывающие на определенные примеси, а цифра после них говорит о процентном содержании элемента. Если его содержание менее 1,5%, то в обозначении добавка не ставится.

Содержание углерода в этой группе сталей нормируется количеством 0,1−0,3%, к основным свойствам после термической, химической обработки и низкого отпуска после закалки относят:

- высокую твердость материала на поверхности;

- уменьшенную прочность средних слоев и повышенную вязкость.

Стали используют для производства деталей машин и приборов, предназначенных для работы с ударными и переменными нагрузками в условиях повышенной изнашиваемости.

Цементируемые материалы

Для повышения показателей твердости, выносливости при контакте, износостойкости, прокаливаемости используют хром, магний, никель, последний элемент повышает вязкость и снижает предел хладноломкости. Цементируемые составы делят на две группы:

- средней прочности с порогом текучести меньше 700 МПа;

- повышенной прочности с аналогичным показателем в пределах 700−1100 МПа.

По содержанию добавок различают виды:

хромистые составы и хромованадиевые, цементируемые на глубину менее 1,5 мм;

хромистые составы и хромованадиевые, цементируемые на глубину менее 1,5 мм;- хромомарганцевые составы включают титана 0,06%, марганца и хрома по 1%, имеют особенность внутренне окисляться при газовой цементации, что ведет к уменьшению прочностных характеристик;

- хромоникельмолибденовые сплавы являются представителями мартенситного класса и отличаются уменьшенным короблением, что обусловлено воздушной закалкой, легированием редкоземельными металлами, повышающими прокаливаемость, статическую прочность и сопротивление ударам.

Пружинно-рессорные сплавы

Детали работают в условиях упругой деформации и подергаются циклическим нагрузкам, поэтому от сталей требуются высокие показатели текучести, пластичности и сопротивления излому.

- марганец — менее 1,2%;

- кремний — менее 2,7%;

- ванадий — до 0,26%;

- хром — до 1,25%;

- никель — менее 1,75%;

- вольфрам — менее 1,2%.

В процессе обработки уменьшаются размеры зерен, увеличивается сопротивление металла. Для транспортного производства особо ценными являются кремнистые сплавы, если технология не позволяет им в производстве обезуглероживаться, то выносливость материала остается на уровне заданных параметров. Введение ванадия, хрома, ванадия, никеля помогает затормозить излишний рост зерен при нагревании и повысить прокаливаемость. Из высокоуглеродистых холоднотянутых проволок, аустенитных нержавеек и высокохромистых мартенситных сталей, также делают пружины и другие упругие элементы.

В процессе обработки уменьшаются размеры зерен, увеличивается сопротивление металла. Для транспортного производства особо ценными являются кремнистые сплавы, если технология не позволяет им в производстве обезуглероживаться, то выносливость материала остается на уровне заданных параметров. Введение ванадия, хрома, ванадия, никеля помогает затормозить излишний рост зерен при нагревании и повысить прокаливаемость. Из высокоуглеродистых холоднотянутых проволок, аустенитных нержавеек и высокохромистых мартенситных сталей, также делают пружины и другие упругие элементы.

Инструментальные стали

Для обеспечения надежной работы инструментов сталь должна обладать специальными свойствами, которые проявляются у каждой группы материалов по-разному в зависимости от производства и технологии введения добавок.

Шарикоподшипниковые формы

Сплавы при производстве очищаются от неметаллических примесей, использование технологии вакуумно-дугового или электрошокового переплава уменьшает пористость металла. При производстве подшипников и их узлов применяют хромистые шарикоподшипниковые стали с добавками хрома. Дополнительное легирование осуществляется марганцем и кремнием с целью увеличить показатель прокаливаемости. Чтобы детали можно было изготавливать методом холодной штамповки и резать применяется отжиг металла на твердость.

Сплавы при производстве очищаются от неметаллических примесей, использование технологии вакуумно-дугового или электрошокового переплава уменьшает пористость металла. При производстве подшипников и их узлов применяют хромистые шарикоподшипниковые стали с добавками хрома. Дополнительное легирование осуществляется марганцем и кремнием с целью увеличить показатель прокаливаемости. Чтобы детали можно было изготавливать методом холодной штамповки и резать применяется отжиг металла на твердость.

Закалка деталей (роликов, шарикоподшипников и колец) проводится в масляной ванне при температуре 850−870˚С, их охлаждают с целью обеспечения стабильности до 25˚С перед отпуском. Так как подшипниковые и подобные элементы при эксплуатации испытывают сильные динамические нагрузки, то их делают из металлов с дальнейшей термической обработкой и цементацией.

Износостойкие виды

Сопротивление износу повышается с увеличением показателя поверхностной твердости материала. Для долговременной эксплуатации важны такие качества сплава:

- сопротивление разрушению при абразивном трении;

- долговременная эксплуатация в условиях высокого давления и ударных нагрузок.

Износостойкие металлы применяют при изготовлении гусеничных траков, дробильных плит камнедробильного оборудования, раздавливающих щек. Работа в таких условиях эффективна благодаря свойству сталей набирать прочность и твердость в условиях пластической холодной деформации, достигающей 70%. Добавки фосфора больше 0,027% приводят к увеличению хладноломкости сырья.

Износостойкие металлы применяют при изготовлении гусеничных траков, дробильных плит камнедробильного оборудования, раздавливающих щек. Работа в таких условиях эффективна благодаря свойству сталей набирать прочность и твердость в условиях пластической холодной деформации, достигающей 70%. Добавки фосфора больше 0,027% приводят к увеличению хладноломкости сырья.

Литая сталь имеет структуру аустенита, у которого на границах зерен выделяется излишний марганца карбид, ведущий к уменьшению прочности и вязкости. Чтобы получить аустенитную однофазную структуру заготовки закаливают в водной среде при температуре около 1100˚С.

Сопротивляющиеся коррозии

Эти материалы используют для изготовления элементов приборов, работающих в условиях электрохимической коррозии, их называют нержавеющими. Стойкость к коррозии развивается после введения добавок, ведущих к образованию поверхностных пленок с хорошей адгезией к металлу. Эти слои уменьшают непосредственное взаимодействие сталей с внешними раздражающими факторами и повышают потенциал в электрохимической среде.

Эти материалы используют для изготовления элементов приборов, работающих в условиях электрохимической коррозии, их называют нержавеющими. Стойкость к коррозии развивается после введения добавок, ведущих к образованию поверхностных пленок с хорошей адгезией к металлу. Эти слои уменьшают непосредственное взаимодействие сталей с внешними раздражающими факторами и повышают потенциал в электрохимической среде.

Нержавеющие металлы делят на хромоникелевые и хромистые. Хромистые составы используют для пластичных деталей, которые изготавливают штамповкой и методом сварки. Этот вид подразделяют на ферритные, мартенситно-ферритные и мартенситные сплавы. Для повышения сопротивления ударам их закаливают в масле при температуре около 1000˚С в условиях высокого отпуска с показателями температуры в пределах 600−800˚С.

Жаропрочные сплавы

Применяют для изготовления элементов, работающих при температуре выше 500˚С, составы низколегированные, содержащие до 0,25% С и других легирующих добавок: хрома, вольфрама, никеля. Закалка и нормализация осуществляется в масле при температуре около 890−1050˚С. Из перлитных сталей делают детали, подвергающиеся в работе режиму ползучести при малых нагрузках, например, паронагревательные трубы, арматура котлов с паром, крепежные детали.

Лекция 25

34

Классификация сталей

Стали и чугуны являются сплавами на основе железа. Технически чистое железо содержит углерода не более 0,04 %. Углеродистые стали относятся к сплавам системы Fe–Fe3C. По составу стали располагаются на диаграмме до точки Е, с концентрацией 2,14 % С. Промышленные углеродистые стали относятся к многокомпонентным системам, т.к. кроме углерода они содержат примеси других элементов. Содержание отдельных примесей может быть соизмеримо с содержанием углерода, однако углерод оказывает основное влияние на формирование структуры и на свойства сталей, поэтому анализ структуры промышленных углеродистых сталей можно проводить по диаграмме состояния Fe–Fe3C.

Промышленные нелегированные чугуны (серые, высокопрочные, ковкие, с вермикулярным графитом) относятся к высокоуглеродистым сплавам на основе системы Fe–C–Si, в которых углерода содержится более 2,14 %.

Кристаллизация таких чугунов реализуется по стабильной Fe–C–Si или метастабильной Fe–Fe3C–Si диаграмме, в зависимости от состава и условий охлаждения. Белые чугуны кристаллизуются в условиях ускоренного охлаждения, для формирования их структуры можно использовать метастабильную диаграмму Fe–Fe3C, они являются исходным материалом для получения ковкого чугуна.

Стали относятся к сплавам на основе железа с углеродом (углеродистые стали). Стали, дополнительно содержащие хром, марганец, кремний, никель, молибден, и другие элементы, называют легированными сталями.

Стали являются основными и наиболее распространенными сплавами для изготовления деталей конструкций, инструмента и изделий специального назначения. Сплавы на основе железа имеют хорошее сочетание высокой прочности, твердости, пластичности, вязкости и технологичности.

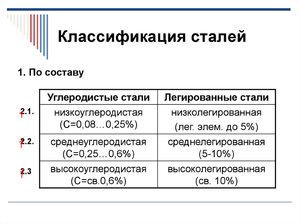

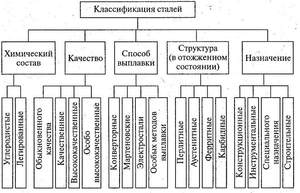

По химическому составу стали классифицируются на углеродистые и легированные.

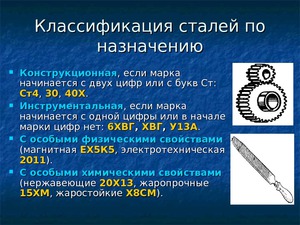

По назначению стали подразделяются на конструкционные, инструментальные и стали специального назначения.

По способу производства изделий стали классифицируются на деформируемые и литейные.

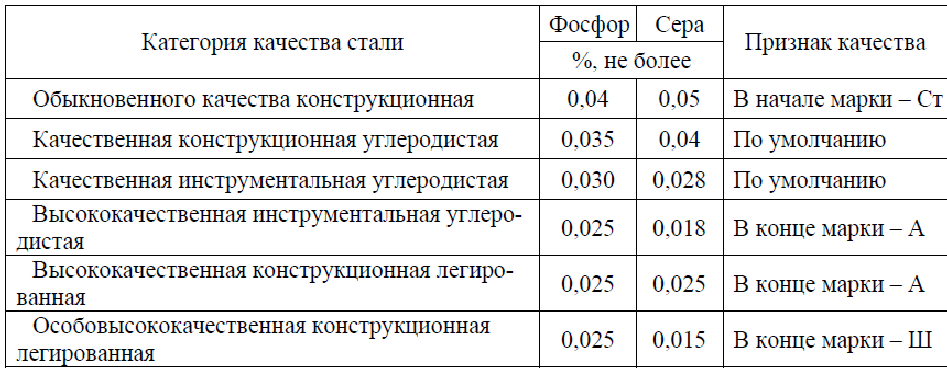

По металлургическому качеству в зависимости от содержания вредных примесей стали подразделяются на категории: стали обыкновенного качества, (ГОСТ 380-94), качественные (ГОСТ 1050-88 и др.), высококачественные, особо высококачественные.

К наиболее вредным примесям сталей (табл. 4.10) относятся сера и фосфор. Сера приводит к красноломкости стали, т.е. к хрупкости при горячей обработке давлением. Марганец, который вводят в сталь при раскислении, устраняет вредное влияние серы. Фосфор вызывает хладноломкость, т.е. охрупчивания при низких температурах.

По способу раскисления при выплавке стали классифицируются на кипящие, спокойные и полуспокойные.

Раскислением называется процесс восстановления железа из FeO, который протекает по следующим химическим реакциям:

FeO + Mn = Fe + MnO

2FeO + Si = 2Fe + SiO2

3FeO + 2Al = 3Fe + Al2O3

Кремний и марганец вводят в виде ферросплавов, алюминий – в чистом виде. Кипящие стали раскисляют только ферромарганцем. В таких сталях остается растворенный FeO, и при кристаллизации продолжается процесс кипения по реакции

FeO + C = Fe + CO

Газовые пузыри остаются в теле слитка и завариваются при последующей прокатке. Кипящая сталь дает наиболее высокий выход годного металла.

Таблица 4.10

Массовая доля серы и фосфора в углеродистых и легированных сталях

Спокойную сталь раскисляют марганцем, кремнием, алюминием; при этом в металле достаточно полно удаляется растворенный кислород. При кристаллизации процесс кипения прекращается, сталь успокаивается.

Углеродистые стали относятся к железоуглеродистым сплавам с содержанием углерода от 0,05 до 1,35 % С. Углеродистые конструкционные стали содержат до 0,65 % С, инструментальные – более 0,65 % С.

Кроме вышеуказанной классификации, углеродистые стали подразделяются по содержанию углерода, по структуре, по назначению.

По содержанию углерода углеродистые стали делятся на низкоуглеродистые до 0,25%С, среднеуглеродистые – 0,3–0,5%С, высокоуглеродистые – > 0,50 % С.

По структуре стали подразделяются на доэвтектоидные – до 0,8 % С, эвтектоидные – 0,8 % С, заэвтектоидные – более 0,8 % С.

Углеродистые стали, как наиболее дешевые, технологичные и имеющие достаточно высокий комплекс механических свойств, применяются для металлоконструкций общего назначения, используются в строительных конструкциях, для изготовления деталей в машиностроении и т.д.

Углеродистые стали по назначению подразделяются на стали общего и специального применения. К сталям специального назначения относятся автоматные, котельные, строительные, стали для глубокой вытяжки.

Влияние углерода, легирующих элементов, примесей на свойства сталей

Углерод является важнейшим элементом, определяющим структуру и свойства углеродистой стали. Даже при малом изменении содержания углерод оказывает заметное влияние на свойства стали. С увеличением содержания углерода в структуре стали увеличивается количество цементита. При содержании до 0,8 % С сталь состоит из феррита и перлита, при содержании более 0,8 % С в структуре стали кроме перлита появляется структурно свободный вторичный цементит. Феррит имеет низкую прочность, но сравнительно пластичен. Цементит характеризуется высокой твердостью, но хрупок. Поэтому с ростом содержания углерода увеличивается твердость и прочность, однако уменьшается вязкость и пластичность стали. Рост прочности происходит при содержании углерода в стали до 0,8–1,0 %. При увеличении содержании углерода в стали более 0,8 % уменьшается не только пластичность, но и прочность стали. Это связано с образованием сетки хрупкого цементита вокруг перлитных колоний, легко разрушающейся при нагружении. По этой причине заэвтектоидные стали подвергают специальному отжигу, в результате которого получают структуру зернистого перлита.

Углерод оказывает также существенное влияние на технологические свойства стали – свариваемость, обрабатываемость резанием и давлением.

Низкоуглеродистые стали хорошо свариваются и имеют высокую обрабатываемость давлением.

Постоянными примесями в углеродистых сталях являются марганец, кремний, сера, фосфор, а также скрытые примеси – газы: кислород, азот, водород. Примесями могут считаться и такие элементы, как медь, никель, хром (если они не предусматриваются марочным составом стали и их содержание ограничивается по верхнему пределу с указанием «не более»). К полезным примесям (технологическим добавкам) в углеродистых сталях относятся марганец, кремний, хром; их содержание обычно не превышает одного процента.

Марганец и кремний вводят в сталь при раскислении, они упрочняют железо. Марганец увеличивает прокаливаемость (возможную глубину закаленного слоя) сталей, а также уменьшает вредное влияние серы. Содержание вредных примесей – серы и фосфора регламентируется стандартами. Основным источником серы и фосфора в стали является исходное сырье – чугун. Сера снижает пластичность и вязкость стали, а также приводит к красноломкости стали при прокатке и ковке. Она образует с железом соединение FeS – сульфид железа. При нагреве стальных заготовок до температуры горячей деформации включения FeS вызывают в стали хрупкость, а в результате оплавления при деформации образуют надрывы и трещины. Фосфор, растворяясь в железе, уменьшает его пластичность. Кислород и азот мало растворимы в феррите. Они загрязняют сталь хрупкими неметаллическими включениями, снижают вязкость и пластичность стали. Повышенное содержание водорода охрупчивает сталь и приводит к образованию внутренних трещин – флокенов.

Углеродистые стали

Классификация углеродистых сталей. Углеродистыми сталями называют железоуглеродистые сплавы с содержанием углерода от 0,05 до 1,35 % углерода. Углеродистые стали подразделяются на конструкционные и инструментальные. Конструкционные стали содержат до 0,65%С, инструментальные – более 0,65 % С.

Кроме вышеуказанной классификации, углеродистые стали подразделяются по содержанию углерода, по структуре, по назначению, качеству, способу производства.

По содержанию углерода углеродистые стали делятся на низкоуглеродистые (до 0,25 % С), среднеуглеродистые (от 0,3 до 0,5 % С), высокоуглеродистые (более 0,50 % С).

По структуре стали подразделяются на доэвтектоидные при содержании углерода до 0,8 % С, эвтектоидные – 0,8 % С и заэвтектоидные – более 0,8 % С.

Углеродистые стали, как наиболее дешевые, технологичные и имеющие достаточно высокий комплекс механических свойств, применяются для металлоконструкций общего назначения, используются в строительных конструкциях, для изготовления деталей в машиностроении и т.д. Стали углеродистые поставляются по ГОСТ 380-94 (стали обыкновенного качества), ГОСТ 1050-88 (прокат из углеродистой качественной конструкционной стали).

По назначению стали подразделяются на стали общего и специального применения. К сталям специального назначения относятся автоматные, котельные, строительные, стали для глубокой вытяжки.

По качеству стали подразделяют на стали обыкновенного качества, качественные и высококачественные.

По способу производства стали подразделяют на деформируемые стали и на литейные.

Согласно диаграмме железо–углерод, к сталям относят сплавы железа с содержанием углерода, менее 2,14 % (все сплавы левее точки Е). Углерод является важнейшим элементом, определяющим структуру и свойства углеродистой стали. Даже при малом изменении содержания углерод оказывает заметное влияние на свойства стали. С ростом содержания углерода увеличивается твердость и прочность, однако уменьшается вязкость и пластичность стали.

Рост прочности происходит при содержании углерода в стали до 0,8 –1,0 %. При увеличении содержании углерода в стали более 0,8 % уменьшается не только пластичность, но и прочность стали. Это связано с образованием сетки хрупкого цементита вокруг перлитных колоний, легко разрушающейся при нагружении.

Углерод оказывает также существенное влияние на технологические свойства стали – свариваемость, обрабатываемость резанием и давлением.

Низкоуглеродистые стали хорошо свариваются и имеют высокую обрабатываемость давлением.

Кроме железа и углерода (основных компонентов), в сталях содержатся технологические добавки (марганец, кремний) и примеси, главными из которых, наиболее вредными, являются сера и фосфор.

Сера и фосфор – основные вредные примеси в сталях. Массовая доля серы в стали всех марок по ГОСТ 380-94, кроме Ст0, должна быть не более 0,050 %, фосфора – не более 0,040 %, в стали марки Ст0: серы – не более 0,060 %, фосфора – не более 0,070 %. Кроме того, вредными примесями в сталях являются кислород, водород и азот. Их присутствие вызывает понижение пластичности.

Кислород и азот мало растворимы в феррите. Они загрязняют сталь хрупкими неметаллическими включениями, снижают вязкость и пластичность стали. Повышенное содержание водорода охрупчивает сталь и приводит к образованию внутренних трещин – флокенов.

Деформируемые углеродистые стали. Деформируемые углеродистые стали поставляются металлургическими заводами в горячекатаном состоянии без дополнительной термической обработки, или после термического упрочнения. Из таких сталей производят листы, полосы, прутки, швеллерные и двутавровые прокатанные профили, то есть деформируемые полуфабрикаты.

Маркировка и технические условия деформируемых углеродистых конструкционных и инструментальных сталей обыкновенного качества, а также качественных и высококачественных определены, соответственно, в ГОСТ 380-94, ГОСТ 1050-88, ГОСТ 1435-90.

Углеродистые стали обыкновенного качества. Конструкционные стали обыкновенного качества, благодаря их технологическим свойствам, доступности и возможности получения необходимого комплекса свойств, используются при изготовлении металлоконструкций массового производства, а также слабонагруженных деталей машин и приборов.

Углеродистые стали по ГОСТ 380-94 применяют для изготовления проката горячекатаного: сортового, фасонного, толстолистового, тонколистового, широкополосного и холоднокатаного тонколистового, а также слитков, блюмсов, слябов, сутунки, заготовок катаной и непрерывнолитой, труб, поковок и штамповок, ленты, проволоки, метизов и др.

Углеродистые горячекатаные стали, обыкновенного качества по ГОСТ 380-94 «Сталь углеродистая обыкновенного качества» изготовляют следующих марок: Ст0, Ст1кп, Ст1пс, Ст2кп, Ст2пс, Ст3кп, Ст3пс, Ст3сп, Ст3Гпс, Ст3Гсп, Ст4кп, Ст4пс, Ст4сп, Ст5пс, Ст5сп, Ст5Гпс, Ст6пс, Ст6сп (табл. 4.14).

Таблица 4.14

Марки и химический состав сталей углеродистых обыкновенного качества по ГОСТ 380-94

Буквы Ст обозначают «Сталь», цифры – условный номер марки в зависимости от химического состав стали, буквы «кп» – кипящая, «пс» – полуспокойная, «сп» – спокойная – способ раскисления стали. Массовая доля вредных примесей в стали всех марок, кроме Ст0, должна быть не более 0,050 %, фосфора – не более 0,040 %, в стали марки Ст0 серы – не более 0,060 %, фосфора – не более 0,070 %. Массовая доля углерода в сталях колеблется от 0,06 до 0,49 %, массовая доля марганца – от 0,25 до 0,80 %. Полуспокойные и спокойные стали могут содержать повышенное количество марганца (до 1,20 %), тогда в обозначении марок добавляют букву «Г», например, Ст5Гпс. В кипящих сталях массовая доля кремния составляет не более 0,05 %, в полуспокойных – от 0,05 до 0,15 %, в спокойных – от 0,15 до 0,3 %.

В сталях допускается повышенное содержание вредных примесей, газонасыщенность и загрязненность неметаллическими включениями, поэтому они относятся к наиболее дешевым сталям.

Кипящие стали отличаются от спокойных и полуспокойных более низкой ударной вязкостью. Порог хладноломкости (температура перехода стали из вязкого состояния в хрупкое) у кипящей стали на 30–40 градусов выше, чем у спокойной. Для ответственных конструкций лучше всего использовать спокойные стали. Однако кипящие стали вследствие низкого содержания кремния имеют невысокий уровень предела текучести и упругости. Этим объясняется высокая способность кипящей стали к вытяжке при деформации.

Недостатком при использовании сталей обыкновенного качества является малая прочность и малая хладностойкость.

Стали обыкновенного качества Ст2пс, Ст2кп, Ст3кп применяются для неответственных, малонагруженных элементов сварных конструкций. Стали Ст4пс, Ст5сп используются для изготовления деталей клепаных конструкций, болтов, гаек, звездочек, рычагов и других изделий.

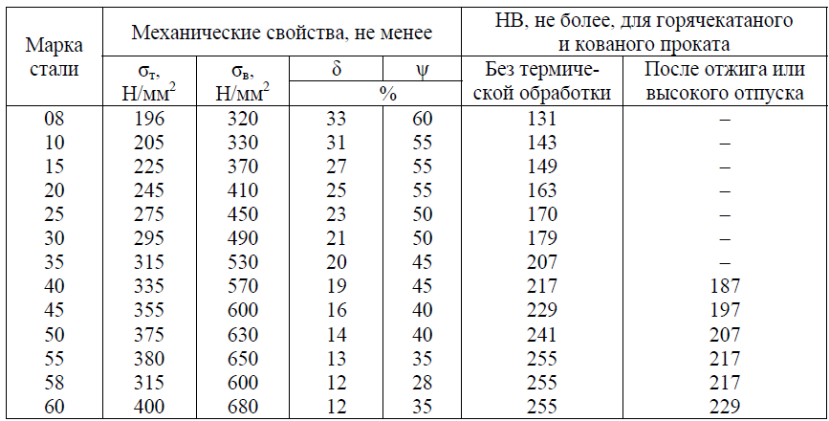

Углеродистые качественные конструкционные стали. Стандарт ГОСТ 1050-88 «Прокат сортовой, калиброванный, со специальной отделкой поверхности из углеродистой качественной конструкционной стали» устанавливает технические условия для горячекатаного и кованого сортового проката из сталей марок 05кп, 08кп, 08пс, 08, 10кп, 10пс, 10, 11кп, 15кп, 15пс, 15, 18кп, 20кп, 20пс, 20, 25, 30, 35, 40, 45, 50, 55, 58 (55пп), 60 диаметром или толщиной до 250 мм. Качественные углеродистые стали, по ГОСТ 1050-88 маркируются буквами и цифрами. Двузначные числа показывают содержание углерода в сотых долях процента. Последующее буквенное обозначение указывает на степень раскисления: с – спокойная сталь, пс – полуспокойная сталь, кп – кипящая сталь. При отсутствии буквенного обозначения сталь относят к спокойной стали. Содержание углерода в конструкционных углеродистых сталях составляет от 0,05 до 0,65 %, марганца – от 0,25 до 0,80 %, кремния – от 0,03 до 0,37 % в зависимости от степени раскисления и содержания углерода. По содержанию углерода стали 05кп, 08, 08кп, 10, 15, 20, 25 относятся к низкоуглеродистым сталям, 30, 35, 40, 45, 50 – к среднеуглеродистым, 55, 60 – к высокоуглеродистым.

Главное преимущество сталей качественных по ГОСТ 1050-88 – более низкое содержание серы (не более 0,035 %) и фосфора (не более 0,040 %).

Содержание примесей в этих сталях меньше, чем в сталях обыкновенного качества. Массовая доля серы в сталях должна быть не более 0,040 %, фосфора – не более 0,035 %, исключая марки 11кп и 18кп.

Механические свойства проката из углеродистой качественной конструкционной стали по ГОСТ 1050-88 приведены в табл. 4.15. В соответствии с маркой стали увеличение содержания углерода приводит к росту прочности (σв и σт) и уменьшению пластичности (δ и Ψ).

Таблица 4.15

Механические свойства проката из сталей по ГОСТ 1050-88

Кроме содержания углерода, на уровень механических свойств оказывает большое влияние термическая обработка. Прокат поставляется в отожженном, высокоотпущенном, нормализованном, улучшенном состояниях.

Низкоуглеродистые кипящие стали характеризуются низким пределом текучести, т.к. практически не содержат кремния. Низкоуглеродистые стали типа 05кп, 08, 08кп, 10кп, 10 используются без термической обработки, они хорошо штампуются в отожженном состоянии и применяются в автомобилестроении для изготовления изделий сложной формы: крылья, двери, капот, не несущих деталей кузова.

Стали качественные по ГОСТ 1050-88 предназначены для изготовления широкой номенклатуры изделий, полуфабрикатов, металлоконструкций в строительстве, машиностроении и других отраслях промышленности.

Стали 15, 20, 25 – цементуемые. Данные стали применяют для изделий, работающих в условиях повышенного износа и динамических нагрузок, но не испытывающих значительных напряжений. Из цементуемых сталей 15кп, 20, 25, 20кп изготавливают болты, винты, фланцы, рычаги, шпиндели, клапаны холодильных аппаратов, змеевики и другие детали, работающие при температурах от –40 до +125 °С.

Стали от 30 до 60 – улучшаемые. Детали из них подвергаются закалке с высоким отпуском, что обеспечивает им высокий комплекс механических свойств. Они не склонны к отпускной хрупкости, дешевы, однако обладают низкой прокаливаемостью. Критический диаметр, при котором обеспечивается сквозная прокаливаемость, не более 12 мм. Улучшаемые стали 30, 35, 40, 45 используются для изготовления деталей средних размеров несложной конфигурации, к которым предъявляются требования повышенной прочности: ролики, валики, втулки, коленчатые валы, звездочки, оси, шайбы, шатуны, зубчатые колеса, болты и др.

Стали с содержанием углерода более 0,6 % (60, 65, 70, 75, 80), а также стали такого же класса, но дополнительно содержащие повышенное количество кремния или марганца (65Г, 60С2, 70С3), применяются для изготовления рессор и пружин. При этом такие стали подвергаются термической обработке, заключающейся в закалке и среднетемпературном отпуске, после которой пружины и рессоры приобретают высокие упругие характеристики механических свойств и большой предел выносливости. Высокоуглеродистые стали применяют после нормализации, закалки, отпуска или поверхностного упрочнения. Они обладают высокой прочностью и износостойкостью, а также высоким пределом упругости.

Общая классификация сталей — Студопедия

Классификация сталей и сплавов производится по химическому составу, по качеству (по способу производства и содержанию вредных примесей), по степени раскисления и характеру затвердевания .металла в изложнице, а также по назначению.

По химическому составу углеродистые стали различают в зависимости от содержания углерода на следующие группы:

• малоуглеродистые – менее 0,3% С;

• среднеуглеродистые – 0,3…0,7% С;

• высокоуглеродистые – более 0,7 %С.

В легированных сталях их классификация по химическому составу определяется суммарным процентом содержания легирующих элементов:

• низколегированные – менее 2,5%;

• среднелегированные – 2,5… 10%;

• высоколегированные – более 10%.

Легированные стали и сплавы делятся также на классы по структурному составу:

в отожженном состоянии – доэвтектоидный, заэвтектоидный, ледвбуритный (карбидный), ферритный, аустенитный;

в нормализованном состоянии – перлитный, мартенситный и аустенитный. К перлитному классу относят углеродистые и легированные стали с низким содержанием легирующих элементов, к мартенситному – с более высоким и к аустенитному – с высоким содержанием легирующих элементов.

По качеству, то есть по условиям производства (способу производства и содержанию вредных примесей), стали и сплавы делятся на следующие группы:

сера,% фосфор,%

• обыкновенного качества (рядовые) менее 0,06 менее 0,07;

• качественные менее 0,04 менее 0,035;

• высококачественные менее 0,025 менее 0,025;

• особо высококачественные менее 0,015 менее 0,025.

Стали обыкновенного качества по химическому составу – углеродистые стали, содержащие до 0,6% С. Эти стали выплавляются в конвертерах с применением кислорода или в больших мартеновских печах.

Стали обыкновенного качества, являясь наиболее дешевыми, уступают по механическим свойствам сталям других классов, так как отличаются повышенными ликвацией (химической и структурной неоднородностью) и количеством неметаллических включений.

Стали качественные по химическому составу бывают углеродистые или легированные. Они также выплавляются в конвертерах или в основных мартеновских печах, но с соблюдением более строгих требований к составу шихты, процессам плавки и разливки.

Стали обыкновенного качества и качественные по степени раскисления и характеру затвердевания металла в изложнице делятся на спокойные (сп), полуспокойные (пс) и кипящие (кп). Каждый из этих сортов отличается содержанием кислорода, азота и водорода. Так в кипящих сталях содержится наибольшее количество этих элементов.

Стали высококачественные выплавляются преимущественно в электропечах, а особо высококачественные – в электропечах с электрошлаковым переплавом (ЭШП) или другими совершенными методами, что гарантирует повышенную чистоту по неметаллическим включениям и содержанию газов, а следовательно, улучшение механических свойств.

По назначению стали и сплавы классифицируются на конструкционные, инструментальные и стали с особыми физическими и химическими свойствами.

| Ферросплав Сталь конструкционная – все марки Сталь инструментальная – все марки Сталь для отливок – все марки Сталь, сплав жаропрочные – все марки Сталь, сплав коррозионно-стойкие – все марки Сталь специального назначения – все марки Сталь электротехническая – все марки Сплав прецизионный – все марки Чугун – все марки Порошковая металлургия Материалы для сварки и пайки | Алюминий, сплав алюминия – все марки Бронза – все марки Золото, сплав золота – все марки Латунь – все марки Магний, сплав магния – все марки Медь, сплав меди – все марки Никель, сплав никеля – все марки Олово, сплав олова – все марки Палладий, сплав палладия – все марки Платина, сплав платины – все марки Свинец, сплав свинца – все марки Серебро, сплав серебра – все марки Титан, сплав титана – все марки Цинк, сплав цинка – все марки Прочие металлы и сплавы |

Вы знаете классификацию материала ( быстрый просмотр ) : Ферросплав

Сталь конструкционная

Сталь инструментальная

Сталь для отливок

Сталь, сплав жаропрочные

Сталь, сплав коррозионно-стойкие

Сталь специального назначения

Сталь электротехническая

Сплав прецизионный

Чугун

Порошковая металлургия

Материалы для сварки и пайки Алюминий, сплав алюминия

Бронза

Золото, сплав золота

Латунь

Магний, сплав магния

Медь, сплав меди

Никель, сплав никеля

Олово, сплав олова

Палладий, сплав палладия

Платина, сплав платины

Свинец, сплав свинца

Серебро, сплав серебра

Титан, сплав титана

Цинк, сплав цинка

Прочие металлы и сплавыСталь конструкционная Сталь инструментальная Сталь для отливок Сталь, сплав жаропрочные Сталь, сплав коррозионно-стойкие Сталь специального назначения Сталь электротехническая Сплав прецизионный Порошковая металлургия Материалы для сварки и пайки Алюминий, сплав алюминия Золото, сплав золота Латунь (медно-цинковый сплав) Магний, сплав магния Медь, сплав меди Никель, сплав никеля Олово, сплав олова Палладий, сплав палладия Платина, сплав платины Свинец, сплав свинца Серебро, сплав серебра Титан, сплав титана Цинк, сплав цинка Прочие металлы и сплавы

Вверх

| Марочник стали и сплавов. К о н т а к т н а я и н ф о р м а ц и я © 2003 – 2020 Контент сайта защищен Авторским свидетельством № 7533 от 8.05.2003 г. При использовании информации сайта гиперссылка на “Марочник стали и сплавов ” (splav-kharkov.com) обязательна Администрация сайта не несет ответственность за достоверность данных Раньше данный сайт располагался по адресу: splav.kharkov.com |

По химическому составу углеродистые стали делят в зависимости от содержания углерода на следующие группы:

• малоуглеродистые – менее 0,3% С;

• среднеуглеродистые – 0,3.. .0,7% С;

• высокоуглеродистые – более 0,7 %С.

Для улучшения технологических свойств стали легируют. Легированной называется сталь, в которой, кроме обычных примесей, содержатся специально вводимые в определенных сочетаниях легирующие элементы (Сг, Ni, Mo, Wo, V, А1, В, Tl и др.), а также Мп и Si в количествах, превышающих их обычное содержание как технологических примесей (1% и выше). Как правило, лучшие свойства обеспечивает комплексное легирование.

В легированных сталях их классификация по химическому составу определяется суммарным процентом содержания легирующих элементов:

• низколегированные – менее 2,5%;

• среднелегированные – 2,5… 10%;

• высоколегированные – более 10%.

Классификация стали по назначению

По назначению стали и сплавы классифицируются на конструкционные,

инструментальные и стали с особыми физическими и химическими свойствами.

Конструкционные стали

Конструкционные стали принято делить на строительные, для холодной штамповки, цементируемые, улучшаемые, высокопрочные, рессорно-пружинные,

шарикоподшипниковые, автоматные, коррозионно-стойкие, жаростойкие, жаропрочные, износостойкие стали.

Степень раскисления.

Углеродистые стали обыкновенного качества и качественные по степени раскисления делятся на: спокойные, полуспокойные и кипящие. Каждый из этих сортов отличается содержанием кислорода, азота и водорода.

Так в кипящих сталях содержится наибольшее количество этих элементов.

Для того чтобы придать определенные свойства металлу(жаростойкость, пластичность и т.д.) в сталь внедряют химические компоненты. Для улучшение качества металла и уменьшения вредных примесей стали раскисляют марганцем и кремнием, процентный состав которых зависит от того, где применяется такая сталь. В металлах, который эксплуатируется в технологиях связанных с водой процентный состав раскислителей увеличивают. К таким сталям относятся: 20Г17, 10Г7БЮ, Т15К8.То-есть придавая химические свойства металлу в нем появляются способность сопротивляться окислению, появляется стойкость к коррозии. Металлы стойкие к окислению при сильном нагреве называются жаростойкие.

Нержавеющая сталь Классификация

Нержавеющая сталь в целом сгруппирована в

- мартенситная нержавеющая сталь

- ферритная нержавеющая сталь

- аустенитная нержавеющая сталь

- дуплексная (ферритно-аустенитная) нержавеющая сталь

нержавеющая сталь0 осаждение0-0 осаждение60006 осаждение0-0 осадка 9009Легирующие металлические элементы, добавляемые при изготовлении стали, повышают коррозионную стойкость, твердость или прочность.Металлы, наиболее часто используемые в качестве легирующих элементов в нержавеющей стали, включают хром, никель и молибден .

Нержавеющая сталь доступна в виде

- пластина

- лист

- полоса

- фольга

- пруток

- проволока

- трубы

- трубы

Нержавеющие стали, содержащие железо на основе железа от 10,5% до 30% Cr . Нержавеющая сталь достигает своих нержавеющих характеристик благодаря образованию невидимой и клейкой хромовой оксидной поверхностной пленки .

Другие легирующие элементы, добавленные для улучшения характеристик нержавеющей стали, включают никель, молибден, медь, титан, алюминий, кремний, ниобий, азот, серу и селен.

Углерод обычно содержится в количестве от 0,03% до более 1,0% в некоторых мартенситных сортах.

Выбор нержавеющих сталей в целом основан на

- коррозионная стойкость

- характеристики изготовления

- готовность

- механические свойства для определенных температурных диапазонов

- стоимость продукта

Поскольку нержавеющая сталь устойчива к коррозии, она сохраняет свою прочность при Высокие температуры, и его легко поддерживать, он широко используется в таких предметах, как автомобильные и пищевые продукты, а также медицинское и медицинское оборудование.Наиболее распространенные в США марки нержавеющей стали:

ТИП 304

Наиболее часто используемая аустенитная нержавеющая сталь (хромоникелевая нержавеющая сталь), на которую приходится более половины производимой в мире нержавеющей стали. Этот сорт выдерживает обычную коррозию в архитектуре, долговечен в типичных средах обработки пищевых продуктов и устойчив к большинству химических веществ. Тип 304 доступен практически во всех формах и отделках.

ТИП 316

Аустенитная (хромоникелевая нержавеющая сталь) сталь, содержащая 2% -3% молибдена (тогда как 304 не имеет ни одного).Включение молибдена дает 316 большую устойчивость к различным формам ухудшения.

ТИП 409

Ферритная нержавеющая сталь (обычная хромированная нержавеющая сталь), пригодная для высоких температур. Этот сорт имеет самое низкое содержание хрома среди всех нержавеющих сталей и поэтому является наименее дорогим.

ТИП 410

Наиболее широко используемая мартенситная нержавеющая сталь (простой хромовый сплав с исключительной прочностью), характеризующаяся высоким уровнем прочности, присущим мартенситам.Это недорогая, термообрабатываемая марка, подходящая для применения без сильной коррозии.

ТИП 430

Наиболее широко используемая ферритная нержавеющая сталь (обычная хромированная нержавеющая сталь), обладающая универсальной коррозионной стойкостью, часто в декоративных целях.

аустенитных нержавеющих сталей ТИП Эквивалентные UNS 201 S20100 202 S20200 205 S20500 301 S30100 302 S30200 302В S30215 303 S30300 303Se S30323 304 S30400 304L S30403 302HQ S30430 304N S30451 305 S30500 308 S30800 901 0901 901 3001 901 3001 901 3001 901 3001 901 901 3001 901 0901 901 0801 0901 901 0801 901 0800 901 0800 901 0800 Этот кто-нибудь? 07 309SS30908 310 S31000 310S S31008 314 S31400 316 S31600 316 S31603 316F S31620 316N S31651 317 S31700 901 901 901 317L S31703 УДи 9 сколь ли что? NO8330 347 S34700 348 S34800 384 S38400 .

9009 9999 9009 валентную UNS + 405 S40500 409 S40900 429 S42900 430 S43000 430F S43020 430FSe S43023 434 S43400 436 S43600 442 S44200 446 9009 9093 9009 9093 9294 (R) 909 9009 9009 9009 (ST) 9009 9009 9009 909 (ST) 9009 9009 9009 9009 (ST) 99507 9009 9009 9009 (ST) 9093 9095 9095 9291 (RU) 9093 9009 909 (ST) 9009 9009 909 (ST) 9009 92900 Эквивалент UNS 403 S40300 410 S41000 414 S41400 416 S07 Se S41623 420 S42000 420F S42020 422 S42200 431 S43100 440A S44002 440В S44003 440C S44004 Какие бывают марки стали,

- Металлопродукция

- A109 Холоднокатаная полосовая сталь

- Товаров на складе

- Физические и химические свойства

- отожженная пружинная сталь

- Товаров на складе

- Физические и химические свойства

- Бериллиевая Медь

- Товаров на складе

- Физические и химические свойства

- латунь

- Товаров на складе

- Физические и химические свойства

- холоднокатаная сталь 1008/1010

- Товаров на складе

- Физические и химические свойства

- Медь

- Товаров на складе

- Физические и химические свойства

- Фосфорная Бронза

- Товаров на складе

- Физические и химические свойства

- из нержавеющей стали

- 301 из нержавеющей стали 9009

- 302/304 Нержавеющая сталь на складе

- Физические и химические свойства

- Закаленная пружинная сталь

- Товаров на складе

- Физические и химические свойства

- Услуги и возможности

- Cut-To-Length

- Edge Conditioning

- Резка

- О нас

- Отрасли, которые мы обслуживаем

- Ресурсы

- Блог

классификаций нержавеющей стали

Классификации из нержавеющей сталиНержавеющая сталь обычно делится на пять групп, в зависимости от конкретного количества легирующих элементов, которые контролировать микроструктуру сплава.

Аустенитный

Аустенитные нержавеющие стали являются наиболее свариваемыми из пятен и может быть разделен довольно свободно на три группы: хром-никель обыкновенный (серия 300), марганец-хром-никель-азот (Серия 200) и специальные сплавы.Аустенитный является самым популярным нержавеющим стальная группа и используется для многочисленных промышленных и потребительских применений, например, на химических заводах, электростанциях, предприятиях пищевой и молочной промышленности. Аустенитные нержавеющие стали имеют гранецентрированную кубическую структуру. Хотя как правило, очень свариваемые, некоторые сорта могут быть склонны к сенсибилизации сварная зона термического влияния и горячее растрескивание металла.

Ferritic

Ферритная нержавеющая сталь состоит из железо-хрома сплавы с объемно-центрированными кубическими кристаллическими структурами.Они могут иметь хорошее пластичность и формуемость, но прочность при высоких температурах относительно плохой по сравнению с аустенитными марками. Некоторые ферритные пятна (такие как как типы 409 и 405) используются, например, в глушителях, выхлопных системах, кухонные прилавки и раковины стоят дешевле, чем другие нержавеющие стали. Другой более высоколегированные стали с низким содержанием C и N (такие как типы 444 и 261) дороже, но обладают высокой устойчивостью к хлоридам.

мартенситный

Мартенситные нержавеющие стали, такие как типы 403, 410, 410NiMo и 420, по составу аналогичны ферритовой группе, но содержат баланс C и Ni противCr и Мо; следовательно, аустенит на высоком температура превращается в мартенсит при низких температурах. Как феррит, они также имеют объемно-центрированную кубическую кристаллическую структуру в закаленной состояние. Содержание углерода в этих закаливаемых сталях влияет на формирование и сварка. Чтобы получить полезные свойства и предотвратить растрескивание, свариваемый Мартенситики обычно требуют предварительного нагрева и термической обработки после сварки.

Дуплекс

В основном используется на химических заводах и в трубопроводах Сегодня дуплексные нержавеющие стали быстро развиваются и имеют микроструктуру примерно равных количеств феррита и аустенит.Дуплексные нержавеющие стали обычно содержат примерно 22-25% хром и 5% никель с молибденом и азотом. Хотя дуплекс и некоторые аустениты имеют похожие легирующие элементы, дуплексы имеют более высокие предел текучести и коррозионное растрескивание при повышенном сопротивлении хлориду чем аустенитные нержавеющие стали.

Отверждение осадков

Нержавеющая сталь хромоникелевые пятна, которые содержат легирующие добавки, такие как алюминий, медь или титан, которые позволяют им затвердеть в результате раствора и старения термическая обработка.Они могут быть аустенитными или мартенситными в пожилом возрасте состояние. Осадочно-упрочняющие нержавеющие стали сгруппированы в три типы: мартенситный, полуавстенитный и аустенитный. Мартенситный (такой как тип 630) и полуаустенитный (например, тип 631) может обеспечить более высокую прочность чем аустенитный (такой как тип 660, также известный как A286).

Выбор нержавеющей стали

Выбор определенного типа нержавеющей сталь будет зависеть от того, какие требования предъявляет конкретное применение.Окружающая среда, ожидаемый срок службы и степень допустимой коррозии помогите определить какой тип нержавеющей использовать. В большинстве случаев основной фактором является коррозионная стойкость, а затем стойкость к тусклости и окислению. Другие факторы включают способность противостоять точечной коррозии, щелевой коррозии и межзерновой приступ. Аустенитная / нержавеющая сталь с высоким содержанием хрома, обычно требуется при очень высоких или очень низких температурах, как правило, более коррозионностойкий, чем нижний хром, ферритные или мартенситные пятна.

Считается, что большинство нержавеющих сталей хорошая свариваемость Важно удостовериться, что соединительные поверхности и любой наполнитель металл должен быть свободен от оксидов, органических веществ и других загрязнений.

Основная проблема при выборе сварочного наполнителя металлы для нержавеющей стали, чтобы соответствовать важным свойствам основной металл. Кроме того, для номинально аустенитной и дуплексной нержавеющей стали должны иметь некоторый контроль над содержанием феррита в металле сварного шва. Спецификация феррита в номинально аустенитной и дуплексной нержавеющей стали сварные швы основаны на ферритовых числах (FN), определенных в AWS A4.2M / A4.2: 1997 стандарт, Стандартные процедуры калибровки магнитных инструментов для Измерение содержания дельта-феррита аустенитного и дуплексного феррит-аустенитного Нержавеющая сталь Weld Metal . Рекомендовано Американским обществом Кодекс инженеров-механиков, магнитно-определяемый FN намного проще получить и является более воспроизводимым, чем металлографически определенный процент феррита.

При выборе нержавеющей стали, сварщик Также необходимо учитывать то, что называется «сенсибилизация».«Ферритный нержавеющий стали и некоторые аустенитные нержавеющие стали, которые содержат заметные свободный углерод (более 0,04% С) может стать чувствительным к межкристаллитному коррозия в зоне термического влияния (ЗТВ) сварного шва. Это сенсибилизация происходит, когда пиковая температура составляет около 900 до 1600F (От 482 до 871C) достигается в HAZ. Карбиды хрома осаждаются на границах зерен, а в В процессе этого хром как элемент сплава истощается в металле прилегающие к границам зерна.Затем в коррозийной службе этот Cr-обедненный металл подвергается избирательной атаке. Низкий подвод сварочного тепла может ограничивать, но не ограничивать устранить, сенсибилизация. Лучшие методы профилактики сенсибилизации выбор низкоуглеродистого основного металла (менее 0,03% С) или выбор сорта, стабилизированного титаном или ниобием (также известным как колумбий), такие как типы 321 или 347. Обратите также внимание, что сенсибилизация почти никогда проблема металла сварного шва – это в значительной степени проблема зоны термического влияния.Классификация углеродистых и низколегированных сталейАмериканский институт чугуна и стали (AISI) определяет углеродистую сталь следующим образом: Сталь считается углеродистой сталью, если минимальное содержание не указано или не требуется для хрома, кобальта, ниобия, ниобия, молибдена, никеля, титана, вольфрама, ванадия или цирконий или любой другой элемент, добавляемый для получения желаемого легирующего эффекта; когда указанный минимум для меди не превышает 0,40%; или когда максимальное содержание, указанное для любого из следующих элементов, не превышает отмеченные проценты: марганец 1.65, кремний 0,60, медь 0,60.

Сталиможно классифицировать по различным системам в зависимости от:

- Композиция, такая как углеродистая, низколегированная или нержавеющая сталь.

- Методы производства, такие как мартеновский, кислородный процесс или электропечь.

- Метод чистовой обработки, такой как горячая прокатка или холодная прокатка

- Форма продукта, такая как пруток, лист, полоса, труба или структурная форма

- Практика раскисления, такая как убитая, полуубийственная, колпачковая или окантованная сталь

- Микроструктура, такая как ферритная, перлитная и мартенситная

- Требуемый уровень прочности, как указано в стандартах ASTM

- Термическая обработка, такая как отжиг, закалка и отпуск, и термомеханическая обработка

- Дескрипторы качества, такие как качество ковки и коммерческое качество.

углеродистых сталей

Американский институт чугуна и стали (AISI) определяет углеродистую сталь следующим образом:

Сталь считается углеродистой сталью, когда минимальное содержание не указано или не требуется для хрома, кобальта, колумбия [ниобия], молибдена, никеля, титана, вольфрама, ванадия или циркония или любого другого элемента, добавляемого для получения желаемого легирующего эффекта ; когда указанный минимум для меди не превышает 0,40%; или когда максимальное содержание, указанное для любого из следующих элементов, не превышает отмеченные проценты: марганец 1.65, кремний 0,60, медь 0,60.

Углеродистая сталь может быть классифицирована, в соответствии с различными методами раскисления, как ободная, колпачковая, полуубитая или убитая. Практика раскисления и процесс производства стали будут влиять на свойства стали. Тем не менее, изменения в углероде оказывают наибольшее влияние на механические свойства, с увеличением содержания углерода, что приводит к увеличению твердости и прочности. Как таковые, углеродистые стали обычно классифицируют в соответствии с их содержанием углерода.Вообще говоря, углеродистые стали содержат до 2% легирующих элементов и могут быть подразделены на низкоуглеродистые, среднеуглеродистые, высокоуглеродистые и сверхвысокоуглеродистые стали; каждое из этих обозначений обсуждается ниже.

В целом, углеродистые стали являются наиболее часто используемыми. Более 85% стали, производимой и отгружаемой в США, составляет углеродистая сталь.

Низкоуглеродистые стали содержат до 0,30% C. Самая большая категория стали этого класса – это плоский прокат (лист или полоса), обычно в холоднокатаном и отожженном состоянии.Содержание углерода в этих сталях с высокой формуемостью очень низкое, менее 0,10% C, до 0,4% Mn. Типичные области применения – панели кузова автомобиля, жесть и изделия из проволоки.

Для прокатанных стальных конструкционных плит и профилей содержание углерода может быть увеличено примерно до 0,30%, а более высокое содержание марганца – до 1,5%. Эти материалы могут быть использованы для штамповки, поковок, бесшовных труб и котельной плиты.

Среднеуглеродистые стали аналогичны низкоуглеродистым сталям за исключением того, что углеродистый диапазон составляет от 0.От 30 до 0,60% и марганец от 0,60 до 1,65%. Увеличение содержания углерода примерно до 0,5% с сопутствующим увеличением содержания марганца позволяет использовать среднеуглеродистые стали в закаленном и отпущенном состоянии. Применение среднеуглеродистых сталей включает валы, оси, шестерни, коленчатые валы, муфты и поковки. Стали в диапазоне от 0,40 до 0,60% C также используются для рельсов, железнодорожных колес и рельсовых осей.

Высокоуглеродистые стали содержат от 0,60 до 1,00% С с содержанием марганца в диапазоне от 0.От 30 до 0,90%. Высокоуглеродистые стали используются для пружинных материалов и высокопрочных проволок.

Сверхуглеродистые стали – это экспериментальные сплавы, содержащие от 1,25 до 2,0% С. Эти стали подвергаются термомеханической обработке для получения микроструктур, которые состоят из ультратонких равноосных зерен сферических, прерывистых частиц проэвтектоидного карбида.

Высокопрочные низколегированные стали

Высокопрочные низколегированные (HSLA) или микролегированные стали предназначены для обеспечения лучших механических свойств и / или большей устойчивости к атмосферной коррозии, чем обычные углеродистые стали в обычном смысле, поскольку они предназначены для удовлетворения определенных механических свойств, а не химический состав.

Стали HSLA имеют низкое содержание углерода (0,05-0,25% C), чтобы обеспечить адекватную формуемость и свариваемость, и имеют содержание марганца до 2,0%. Небольшие количества хрома, никеля, молибдена, меди, азота, ванадия, ниобия, титана и циркония используются в различных сочетаниях.

HSLA Классификация:

- Выветривающие стали , предназначенные для обеспечения превосходной стойкости к атмосферной коррозии

- Прокат контрольной стали , горячекатаный в соответствии с заранее определенным графиком прокатки, предназначенный для разработки сильно деформированной аустенитной структуры, которая при охлаждении преобразуется в очень тонкую равноосную ферритовую структуру

- Стали с восстановленным перлитом , упрочненные очень мелкозернистым ферритом и отверждением при осаждении, но с низким содержанием углерода и, следовательно, небольшим количеством перлита или его отсутствием в микроструктуре

- Микролегированные стали с очень небольшими добавками таких элементов, как ниобий, ванадий и / или титан, для уточнения размера зерна и / или осаждения при затвердевании

- Игольчатая ферритовая сталь , очень низкоуглеродистые стали с достаточной прокаливаемостью при превращении при охлаждении в очень тонкую высокопрочную игольчатую ферритовую структуру, а не в обычную многоугольную ферритовую структуру

- Двухфазные стали , обработанные до микроструктуры феррита, содержащего небольшие равномерно распределенные области высокоуглеродистого мартенсита, в результате чего получается продукт с низким пределом текучести и высокой степенью упрочнения, что обеспечивает высокую прочность стали превосходной формуемости.

Различные типы HSLA-сталей также могут содержать небольшие добавки кальция, редкоземельных элементов или циркония для контроля формы включения сульфидов.

Низколегированная сталь

Низколегированные стали представляют собой категорию черных материалов, которые проявляют механические свойства, превосходящие обычные углеродистые стали, в результате добавления легирующих элементов, таких как никель, хром и молибден. Общее содержание сплава может варьироваться от 2,07% до уровня чуть ниже, чем у нержавеющих сталей, которые содержат минимум 10% Cr .

Для многих низколегированных сталей основная функция легирующих элементов заключается в повышении прокаливаемости, чтобы оптимизировать механические свойства и ударную вязкость после термической обработки. Однако в некоторых случаях добавки из сплава используются для уменьшения ухудшения состояния окружающей среды при определенных определенных условиях эксплуатации.

Как и в случае сталей в целом, низколегированные стали можно классифицировать в соответствии с:

- Химический состав , такой как никелевые стали, никель-хромовые стали, молибденовые стали, хромомолибденовые стали

- Термообработка , такая как закалка и отпуск, нормализация и отпуск, отжиг.

Из-за большого разнообразия возможных химических составов и того факта, что некоторые стали используются более чем в одной термически обработанной среде, существует некоторое перекрытие среди классификаций легированной стали. В этой статье рассматриваются четыре основные группы легированных сталей: (1) низкоуглеродистые закаленные и отпущенные (QT) стали, (2) среднеуглеродистые сверхвысокопрочные стали, (3) подшипниковые стали и (4) жаропрочные стойкие хромомолибденовые стали.

Низкоуглеродистые закаленные и отпущенные стали сочетают в себе высокий предел текучести (от 350 до 1035 МПа) и высокую прочность на разрыв с хорошей ударной вязкостью, пластичностью, коррозионной стойкостью или свариваемостью.Различные стали имеют различные комбинации этих характеристик в зависимости от их предполагаемого применения. Тем не менее, некоторые стали, такие как HY-80 и HY-100, охвачены военными спецификациями. Перечисленные стали используются в основном в качестве пластины. Некоторые из этих сталей, а также другие аналогичные стали производятся в виде поковок или отливок.

Среднеуглеродистые сверхвысокопрочные стали – конструкционные стали с пределом текучести, который может превышать 1380 МПа. Многие из этих сталей имеют обозначения SAE / AISI или являются запатентованными составами.Формы продукта включают заготовку, пруток, пруток, поковки, листы, трубы и сварочную проволоку

Подшипниковые стали , используемые для шариковых и роликовых подшипников, состоят из низкоуглеродистых (от 0,10 до 0,20% C ) закаленных сталей и высокоуглеродистых (-1,0% C) упрочненных сталей. Многие из этих сталей имеют обозначения SAE / AISI.

Хромомолибденовые жаропрочные стали содержат 0,5-9%, Cr и 0,5-1.0% Мо . Содержание углерода обычно ниже 0,2%. Хром обеспечивает улучшенную стойкость к окислению и коррозии, а молибден увеличивает прочность при повышенных температурах. Они обычно поставляются в нормированном и отпущенном, закаленном и отпущенном или отожженном состоянии. Хром-молибденовые стали широко используются в нефтяной и газовой промышленности, на ископаемом топливе и на атомных электростанциях.

,