Классификация дефектов сварных соединений: Классификация дефектов сварных швов и соединений

alexxlab | 28.01.1996 | 0 | Разное

Классификация дефектов сварных швов и соединений

- Сварочные напряжения и деформации

- Способы уменьшения и исправления внутренних напряжений и деформаций

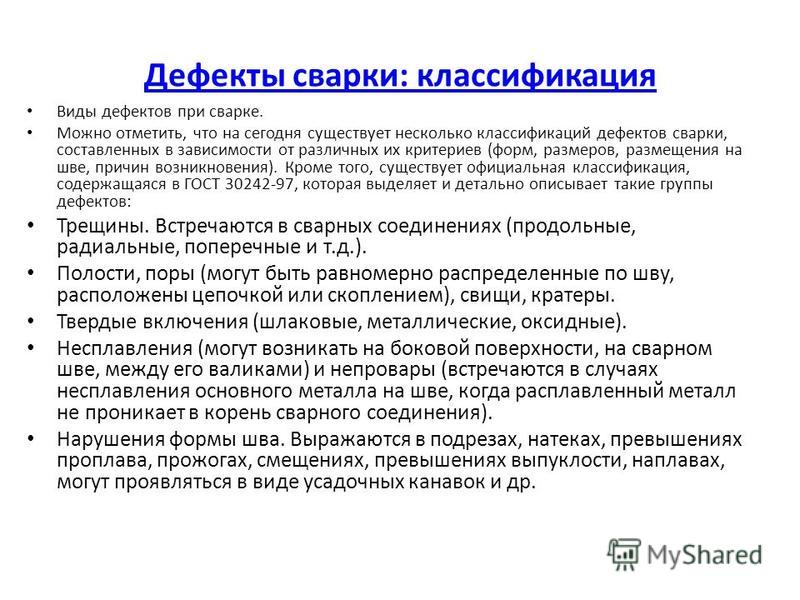

В процессе образования сварного соединения в металле шва и зоне термического влияния могут возникать дефекты, приводящие к снижению прочности, эксплуатационной надежности, точности, а также ухудшающие внешний вид изделия. Дефекты оказывают большое влияние на прочность сварных соединений и могут явиться причиной преждевременного разрушения сварных конструкций. Особенно опасны трещиноподобные дефекты (трещины, непровары), резко снижающие прочность, особенно при циклических нагрузках.

Дефекты сварных соединений по месту их расположения делятся на внутренние и наружные.

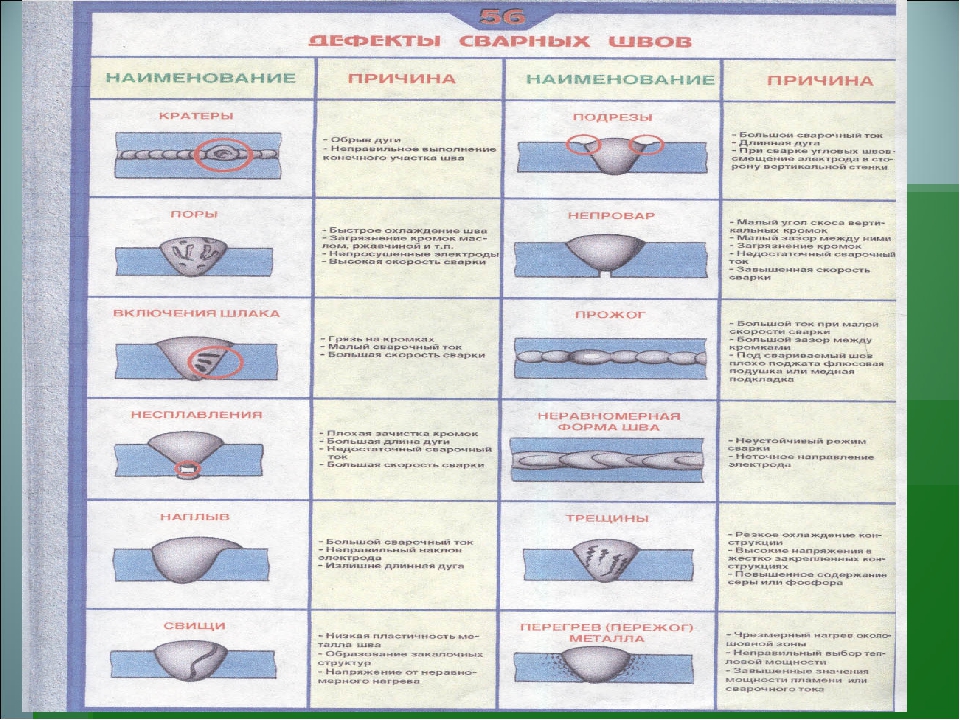

К дефектам, связанным с металлургическими и тепловыми явлениями, происходящими в процессе формирования и кристаллизации сварочной ванны и остывания металла, относятся: горячие и холодные трещины в металле шва и околошовной зоне, поры, шлаковые включения (рис.

Рис. 36. Дефекты сварных швов

а — связанные с металлургическими явлениями, 1 — трещины; 2 — шлаковые включения; 3 — поры и свищи; б — связанные с нарушением режима сварки; 1 — непровары; 2 — подрезы; 3 — наплава; 4 — прожоги; 5 — незаверенный кратер

К дефектам, связанным с нарушением режимов сварки, неправильной подготовкой и сборкой элементов конструкции под сварку, неисправностью оборудования, небрежностью и низкой квалификацией сварщика, относятся: несоответствие швов расчетным размерам, непровары, подрезы, прожоги, наплывы, незаваренные кратеры и др. (рис. 36, б).

Наружные дефекты могут быть выявлены внешним осмотром.

Для обнаружения внутренних дефектов требуются специальные методы неразрушающего контроля и контроля с разрушением всей или части сварной конструкции.

Непровар — это местное отсутствие сплавления между свариваемыми элементами, между металлом шва и основным металлом или между отдельными слоями шва при многослойной сварке.

Непровар в корне шва вызывается недостаточной силой тока или неоправданно высокой скоростью сварки на данном режиме. Непровар кромки вызывается смещением электрода с оси стыка, а также блужданием дуги. Непровар между слоями шва получается в результате плохой очистки предыдущих слоев или при натекании расплавленного металла под дугу.

Подрезом называется местное уменьшение толщины основного металла у границы шва. Он приводит к концентрации напряжений, если расположен перпендикулярно действующим рабочим нагрузкам. Глубина допустимых подрезов регламентируется СНиП III-18-75.

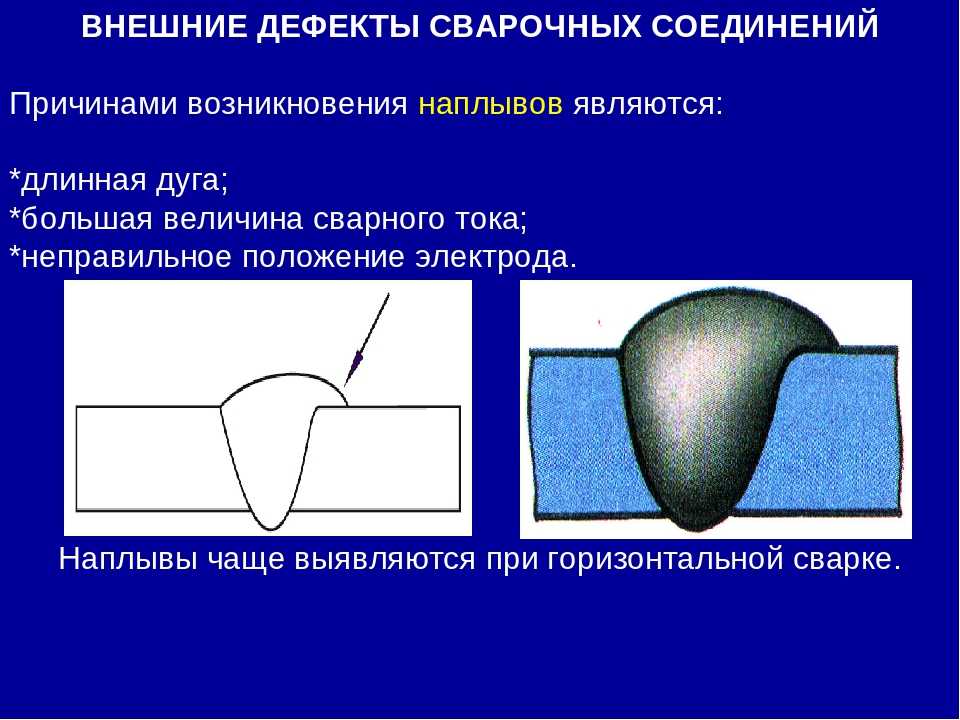

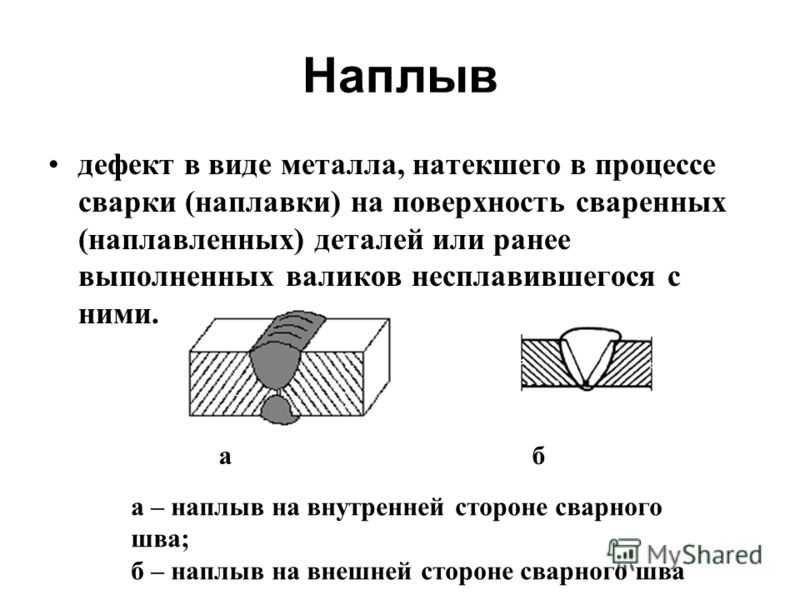

Наплывом называется натекание металла шва на поверхность основного металла без сплавления с ним.

Прожогом называется полость в шве, образовавшаяся в результате вытекания сварочной ванны. Прожог является недопустимым дефектом и подлежит обязательному исправлению.

Прожог является недопустимым дефектом и подлежит обязательному исправлению.

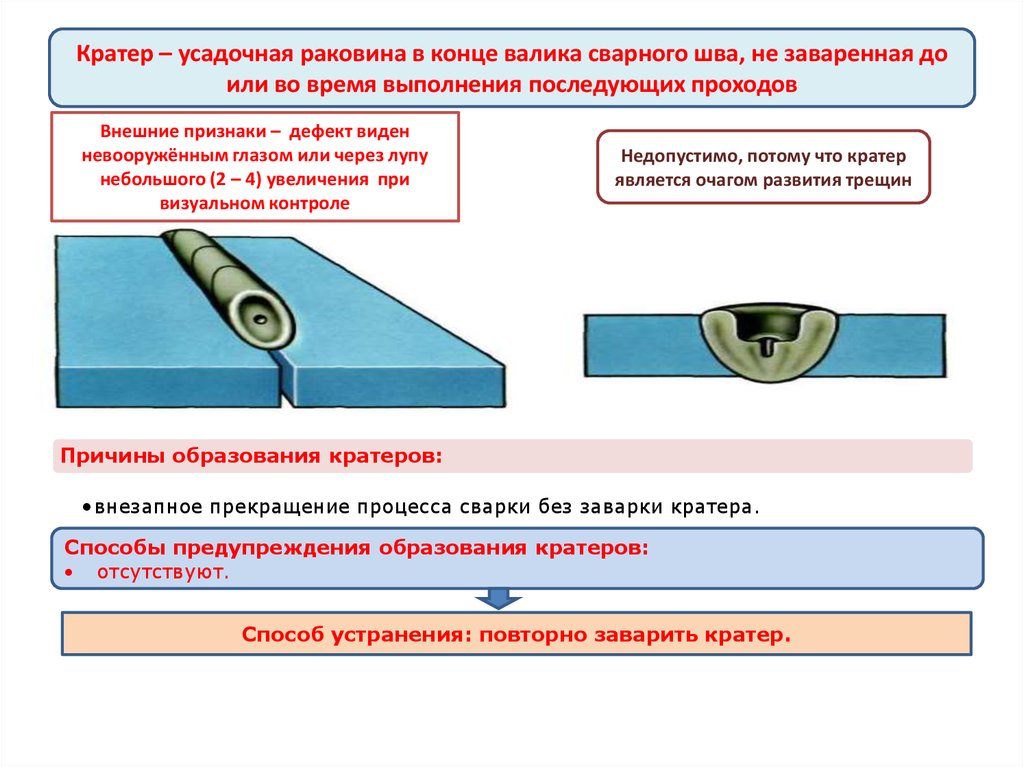

Кратером называется незаваренное углубление, образующееся после обрыва дуги в конце шва. В кратере, как правило, образуются усадочные рыхлости и трещины.

Подрезы, натеки, наплывы, прожоги, незаверенные кратеры, трудно удаляемый после сварки шлак и брызги вызываются преимущественно чрезмерной силой тока и напряжения на дуге, неоправданно большим диаметром электрода, неправильными манипуляциями концом электрода, некачественной сборкой под сварку.

Дефекты сварных соединений

К ним относятся:

- усадочные трещины,

- поры,

- инородные включения,

- непровар,

- вогнутость,

- подрез,

- превышение верхней выпуклости шва,

- смещение кромок шва,

- прожог,

- сварочные трещины в шве и в основном материале,

- слипание.

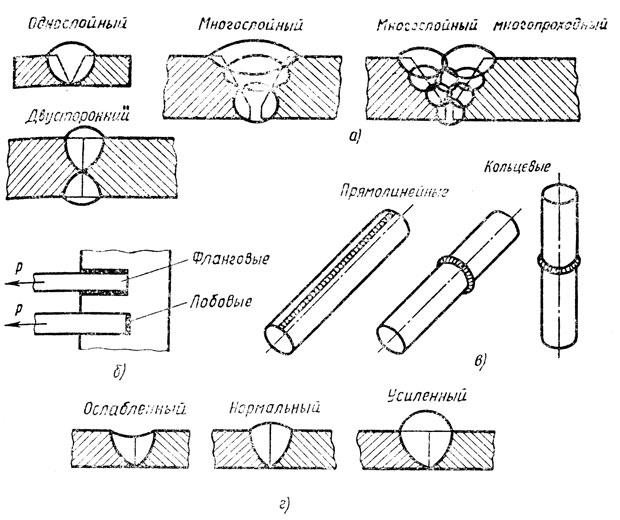

Неразъемные соединения материалов часто выполняют сваркой. Все способы сварки разделяют на две группы: сварку плавлением и давлением. В первом случае свариваемые заготовки располагают на некотором расстоянии друг от друга и осуществляют расплавление кромок заготовок, а затем – заполнение разделки присадочным или оплавленным основным металлом. Примерами этого типа сварки выступают такие способы сварки, как газовая, электродуговая, плазменная, лазерная, электродуговая под флюсом, аргонно-дуговая, электрошлаковая. При сварке давлением также возможно расплавление кромок, но сварку осуществляют при сдавливании свариваемых заготовок. Примерами этого типа сварки выступают такие способы сварки, как точечная, роликовая, сварка трением, диффузионная, индукционная, кузнечная, газопрессовая, ультразвуковая.

Все способы сварки разделяют на две группы: сварку плавлением и давлением. В первом случае свариваемые заготовки располагают на некотором расстоянии друг от друга и осуществляют расплавление кромок заготовок, а затем – заполнение разделки присадочным или оплавленным основным металлом. Примерами этого типа сварки выступают такие способы сварки, как газовая, электродуговая, плазменная, лазерная, электродуговая под флюсом, аргонно-дуговая, электрошлаковая. При сварке давлением также возможно расплавление кромок, но сварку осуществляют при сдавливании свариваемых заготовок. Примерами этого типа сварки выступают такие способы сварки, как точечная, роликовая, сварка трением, диффузионная, индукционная, кузнечная, газопрессовая, ультразвуковая.

Каждому виду сварки свойственны свои характерные дефекты. Для сварки плавлением свойственны некоторые дефекты, характерные для литого металла: усадочная раковина, поры (иногда поры располагаются цепочками, группами), включения (шлаковые, флюсовые, оксидные, сульфидные, металлические).

Специфическими дефектами сварки являются: непровар – местное несоединение вследствие неполного расплавления кромок основного металла или поверхности ранее выполненных валиков; вогнутость или превышение проплава корня сварного шва; подрез – углубление в основном металле вдоль линии сплавления; превышение валика усиления шва; смещение кромок сварного шва из-за некачественной сборки; прожог в виде сквозного отверстия, образовавшегося в результате вытекания сварочной ванны.

Особенно опасный дефект – сварочные трещины, возникающие обычно в процессе остывания сварного соединения. Они могут появиться не только в наплавленном металле, но также в основном металле и в зоне термического влияния. Различают трещины продольные и поперечные относительно оси шва, разветвленные (паукообразные), образующие сетку.

Причиной возникновения перечисленных дефектов сварки являются неправильный состав сварочных материалов (электродов, флюсов), неправильная подготовка к сварке (неверная форма разделки, неверно выбранное расстояние между свариваемыми заготовками), нарушение режима сварки или охлаждения свариваемого соединения.

Образование горячих трещин при сварке может быть обусловлено низкой деформационной способностью (пластичностью) и межкристаллитной прочностью металла шва или околошовной зоны при высоких температурах и возникновением растягивающих напряжений в сварном соединении в момент минимальной прочности и пластичности. Холодные трещины образуются при температуре ниже 200 °С, когда металл приобретает высокую прочность. Их появление связано с местным увеличением объема металла при образовании мартенсита и возникновением достаточно больших объемных сварочных напряжений. Образованию и развитию холодных трещин способствуют насыщение металла водородом или кремнием и отсутствие предварительного и сопутствующего подогрева свариваемых изделий и последующего медленного их охлаждения либо отпуска.

Трещины могут возникать также в результате неправильной конструкции сварного изделия, неправильного термического режима сварки, наличия включений, расслоений и других дефектов в основном металле.

В сварке давлением встречаются некоторые дефекты, характерные для сварки плавлением, например поры, шлаковые включения, смещение кромок и др. Специфическим дефектом сварки давлением является слипание. Это хрупкое и непрочное соединение свариваемых заготовок, окисленное в большей или меньшей степени. Оно возникает при недостаточно хорошей очистке свариваемых поверхностей, недостаточном расплавлении металла кромок.

Специфическим дефектом сварки давлением является слипание. Это хрупкое и непрочное соединение свариваемых заготовок, окисленное в большей или меньшей степени. Оно возникает при недостаточно хорошей очистке свариваемых поверхностей, недостаточном расплавлении металла кромок.

Наиболее распространенные дефекты сварки: причины и способы устранения

Дефект сварного шва — это любой признак сварного шва, который может поставить под угрозу качество сварного шва. Дефект сварки может быть принят или отклонен в зависимости от трех факторов: типа, размера и местоположения дефекта/несплошности. Все сварные швы содержат элементы или разрывы. Только когда разрыв превышает соответствующий стандарт приемки, он становится дефектом.

В Technoweld мы рекомендуем, чтобы для каждого сварочного проекта имелись руководства по спецификациям сварки, созданные под руководством опытных инспекторов по сварке для обеспечения оптимального качества и безопасности. Нажмите здесь для получения дополнительной информации о нашем широком спектре инспекционных услуг.

Неоднородность сварного шва (также известная как несовершенство сварного шва) представляет собой любое нарушение нормального течения конструкции в имеющейся сварке. Это может быть либо в металле сварного шва, либо в соседнем основном металле. Прерывание может быть обнаружено в физических, механических или металлургических характеристиках материала или сварного соединения.

Неровности могут быть определены как неровности, образовавшиеся в данном металле сварного шва из-за неправильных или неправильных схем сварки и т. д. Неоднородность может отличаться от желаемой формы, размера и предполагаемого качества сварного шва. Они могут возникать как снаружи, так и внутри металла сварного шва. Некоторые неоднородности могут не вызывать отбраковки, если они не выходят за допустимые пределы, указанные в применимых правилах или стандартах.

Как только несплошность или группа несплошностей превышают пределы, указанные в применимых правилах или стандартах, они становятся дефектом сварки. При обнаружении дефекта сварки должно быть произведено соответствующее его устранение.

При обнаружении дефекта сварки должно быть произведено соответствующее его устранение.

Категоризация несплошностей

Неоднородности можно разделить на внутренние и внешние в зависимости от их расположения на сварном шве. Кроме того, они могут быть классифицированы как объемные или плоские в зависимости от их размера, формы и ориентации.

Внутренние разрывы

Неоднородности, расположенные внутри сварного шва и не выходящие на поверхность сварного шва. Эти разрывы не могут быть обнаружены при визуальном осмотре и некоторых видах неразрушающего контроля, таких как цветная дефектоскопия. К этой категории относятся такие дефекты, как твердые включения, внутренние полости и несплавления. Эти неоднородности могут быть обнаружены только методами неразрушающего контроля, такими как радиографический контроль (РТ) и ультразвуковой контроль

Внешние несплошности

Как следует из названия, эти несплошности находятся на поверхности сварного соединения, которые могут быть обнаружены при визуальном осмотре и/или другими методами неразрушающего контроля, такими как жидкие пенетранты (DPI) и магнитопорошковая дефектоскопия (MPI).

Объемные несплошности

Трехмерные (имеют длину, ширину и толщину), такие как шлаковые включения и пористость.

Плоские разрывы

Это двумерные, то есть лежащие в одной плоскости, такие как несплавления и трещины.

Типы дефектов

Существует несколько типов дефектов сварки, которые могут подпадать под разные классификации в зависимости от их расположения, размера и формы в конкретном случае. Мы можем разделить дефекты сварки на следующие основные категории:

- Включения

- Отсутствие сплавления

- Пористость

- Подрез

- недолив

- Трещины

- Избыточное армирование и избыточное проникновение

- Перекатывание/перекрытие

- Механическое повреждение

Включения

Включение представляет собой твердое постороннее вещество, которое захватывается во время сварки. Это может быть металлическое включение, такое как вольфрам, медь или другой металл, или шлаковое включение, которое может быть линейным, изолированным или сгруппированным. Это также могут быть неметаллические включения, такие как сульфиды и оксиды, которые являются продуктом химических реакций, физических воздействий и загрязнений, происходящих во время сварки. Дефекты включения обычно носят внутренний и объемный характер. Чаще всего они вызваны неправильными параметрами сварки, неправильным обращением оператора с электродом, неправильной межпроходной очисткой или неправильным хранением расходных материалов.

Это также могут быть неметаллические включения, такие как сульфиды и оксиды, которые являются продуктом химических реакций, физических воздействий и загрязнений, происходящих во время сварки. Дефекты включения обычно носят внутренний и объемный характер. Чаще всего они вызваны неправильными параметрами сварки, неправильным обращением оператора с электродом, неправильной межпроходной очисткой или неправильным хранением расходных материалов.

Включение шлака

Внутреннее включение

Issoption of Fusion и incopet incopet incopet ratetration and incopet incopet incopet incopet ratetration

. что может произойти в результате;- Непровар между металлом шва и основным металлом в корне шва, когда требуется полное проплавление

- Отсутствие сплавления боковой стенки, которое происходит между металлом сварного шва и основным металлом в боковом сварном шве за пределами корня сварного шва

- Непровар между соседними слоями металла шва при многопроходных швах

Обычно они обнаруживаются в сварных швах, где используются неправильные параметры сварки и когда оператор сварки неправильно манипулирует электродом. Неправильный дизайн и подгонка сустава также могут привести к проблемам со сращением.

Неправильный дизайн и подгонка сустава также могут привести к проблемам со сращением.

Непровар корня двойной фаски

Непровар

Пористость

Пористость и другие полости, такие как червоточины и дыхала, вызваны захватом газов в сварном шве. Они классифицируются как внутренние и объемные дефекты.

Пористость может быть;

- Линейный – линия газовых пор, по существу параллельная оси сварного шва

- Локализованная — изолированная группа газовых пор

- Поверхностные поры – Газовые поры, которые разрушают поверхность сварного шва, равномерно распределенная пористость

- Ряд газовых пор, распределенных практически беспорядочно, но равномерно по всему металлу сварного шва или червоточине

- Удлиненная или трубчатая газовая полость в металле сварного шва

- Вызвано недостаточным или чрезмерным количеством защитного газа и загрязнением сварного шва маслами, красками и ржавчиной

Поры на поверхности

Пористость

Подрез

Подрез – это локальное уменьшение сечения основного металла вдоль наплавленного металла. Это происходит на кромке сварного шва или на поверхности сплавления многопроходных швов. Они являются внешними и могут быть непрерывными или прерывистыми. Как правило, вызвано слишком высоким сварочным током, слишком высокой скоростью перемещения или неправильной техникой оператора.

Это происходит на кромке сварного шва или на поверхности сплавления многопроходных швов. Они являются внешними и могут быть непрерывными или прерывистыми. Как правило, вызвано слишком высоким сварочным током, слишком высокой скоростью перемещения или неправильной техникой оператора.

Подрез

Подрез

Недостаточное заполнение

Недозаполнение представляет собой продольную непрерывную или прерывистую область на поверхности сварного шва, которая находится ниже прилегающей поверхности основного металла сварить металл. Это внешнее явление, которое легко обнаружить при визуальном осмотре. Высокие скорости сварки и высокие тепловложения могут привести к недоливу.

Недостаточное заполнение

Непрерывное недостаточное заполнение

Трещины

Это наиболее серьезные дефекты сварки, поскольку они могут легко привести к разрушению сварной конструкции. В зависимости от направления трещины в сварном шве ее можно классифицировать как продольную или поперечную. Продольный, когда направление параллельно сварному шву, и поперечный, когда направление проходит поперек сварного шва или под углом 90 градусов. Другой тип трещины — кратерная трещина, которая может иметь звездообразную форму. Обычно это происходит на конце сварного шва.

Продольный, когда направление параллельно сварному шву, и поперечный, когда направление проходит поперек сварного шва или под углом 90 градусов. Другой тип трещины — кратерная трещина, которая может иметь звездообразную форму. Обычно это происходит на конце сварного шва.

Трещины плоские и могут быть внутренними или внешними. Трещины могут иметь различные причины в зависимости от типа трещины. Кратерные трещины могут быть вызваны неправильным прекращением дуги и высокими сварочными токами, тогда как осевые трещины могут быть вызваны чрезмерным ограничением шва, соотношением глубины и ширины проходов или неправильным выбором расходных материалов.

Продольная трещина

Трещины

Избыточное армирование или проникновение

Для стыковых швов – превышение металла шва над высотой основного металла или излишки металла шва, выступающие через корневую сторону шва, выполненного с одной стороны соединения.

Для галтелей – превышение металла шва над указанным размером галтели, включая толщину шва.

Избыточное армирование/проникновение может быть вызвано чрезмерным током, слишком низкой скоростью перемещения и неправильной посадкой соединения.

Избыточное армирование

Избыточное армирование/проходка

Накат/нахлест

Это наплавленный металл на кромке сварного шва, который покрывает поверхность основного металла, но не сплавляется с ней. Как правило, вызвано низкой скоростью перемещения и неправильным углом наклона резака.

Накат на угловом шве

Накат на стыковом шве

Механические повреждения сварка, зачистка или обработка. Это может быть вызвано неправильным использованием шлифовальных машин, молотков, отбойных молотков и т. д.

Механическое повреждение – след шлифовальной машины

Механическое повреждение основного материала

Как проверить дефекты сварки

Самый простой способ визуально убедиться в том, что сварочный дефект соответствует допустимому стандарту . Если вы заметили какую-либо из проблем, описанных выше, вы можете предпринять шаги для их устранения или оценить, не повлияют ли они на качество вашей работы.

Если вы заметили какую-либо из проблем, описанных выше, вы можете предпринять шаги для их устранения или оценить, не повлияют ли они на качество вашей работы.

Сварщику важно обращать пристальное внимание на потенциальные дефекты сварного шва, чтобы не ставить под угрозу работу над более крупным проектом. Большинство дефектов сварки можно исправить при наличии соответствующих знаний, но первым шагом является выявление проблемы. Если вам нужна профессиональная инспекция сварки или другие инспекционные услуги, связанные со сваркой, в Южной Австралии и Новом Южном Уэльсе, свяжитесь с нами в Technoweld по телефону 1300 00 WELD или посетите нашу контактную страницу.

Что такое дефекты сварки – виды, причины и способы устранения?

Дефект сварки можно определить как любое отклонение размеров и формы данной металлоконструкции от технических и проектных требований. Отклонение может быть вызвано ограничением процесса с точки зрения неправильного процесса/техники сварки или определенным поведением человека.

Дефекты сварки могут возникать на любом этапе процесса сварки и затрагивать как внутреннюю, так и внешнюю часть металлической конструкции. Хотя создать бездефектный сварной шов практически невозможно, для вас важно уменьшить их возникновение, чтобы предотвратить потери материала и сохранить заданное качество.

Важно отметить, что некоторые дефекты допускаются, если они не нарушают установленные стандарты и качество, а некоторые, такие как трещины, не допускаются. Сказав это, это руководство поможет вам обнаружить эти распространенные дефекты сварки, их причины и способы устранения.

Типы дефектов сварки

Дефекты сварных соединений подразделяются на 2 широкие категории, т.е. те, которые происходят внутри и те, которые происходят снаружи.

- Внешние дефекты сварки — также известны как поверхностные визуальные дефекты, потому что они проявляются на самой поверхности. К ним относятся поверхностные трещины, нахлесты, подрезы, пористость и брызги.

Мы обсудим каждый из них в следующем разделе.

Мы обсудим каждый из них в следующем разделе. - Внутренние дефекты сварки — это дефекты, возникающие на некоторой глубине материала. Они визуально невидимы, так как не присутствуют на поверхности, но имеют такой же вес, как и внешние. К таким дефектам относятся непровар, шлаковые включения и непровар.

Объяснение внешних дефектов сварки

Трещины — Трещины являются наиболее распространенными дефектами и могут возникать в любом месте на поверхности свариваемого материала. Некоторые трещины могут также присутствовать внутри свариваемого материала, особенно в зонах, подверженных прямому нагреву (ЗТВ). Трещины бывают двух основных типов:

- Горячие трещины – Эти трещины возникают во время сварки или во время кристаллизации, когда температура может достигать 10000 градусов Цельсия.

- Холодные трещины – Холодные трещины возникают после завершения процесса сварки или в процессе затвердевания.

Обычно они видны через несколько часов или даже дней после сварки.

Обычно они видны через несколько часов или даже дней после сварки.

Причины трещин

- Неправильная конструкция соединения.

- Загрязнение основного металла в сочетании с плохой пластичностью.

- Использование газообразного водорода в качестве защитного газа при сварке черных металлов.

- Высокое содержание углерода и серы в основном металле.

- Высокий сварочный ток.

- Быстрое охлаждение сварного соединения.

- Недостаточный предварительный нагрев.

- Остаточное напряжение также может привести к трещинам.

Средства правовой защиты

- Избегайте быстрого охлаждения зоны сварки.

- Разогрейте металл до требуемого уровня.

- Рассмотрим электрод с низким содержанием водорода.

- Используйте правильную конструкцию соединения.

- Используйте правильные настройки силы тока.

Перехлест – Перехлест возникает, когда сварочная ванна переливается на поверхность металла шва. Расплавленный металл не сплавляется с основным металлом, что приводит к перекрытию, которое может образовывать угол, не превышающий 9°.0 градусов.

Расплавленный металл не сплавляется с основным металлом, что приводит к перекрытию, которое может образовывать угол, не превышающий 9°.0 градусов.

Причины перекрытий

- Большие отложения на ходу.

- Использование электрода под неправильным углом.

- Использование слишком большого тока.

- Более длинная дуга.

Средства правовой защиты

- Используйте правильную технику сварки, чтобы избежать неправильной длины дуги.

- Расположите электрод под соответствующим углом.

- Используйте правильное нанесение во время каждого цикла.

- Используйте низкий сварочный ток.

Поднутрения – Подрезы представляют собой узкие желоба на основном металле рядом с металлом сварного шва у кромки. Это происходит, когда основной металл плавится вдали от зоны сварки, уменьшая толщину основного металла, и в результате получается ослабленная заготовка. Эти подрезы проходят параллельно металлическому сварному шву.

Причины подрезов

- Слишком высокая скорость сварки.

- Высокое напряжение дуги.

- Слишком большой электрод.

- Использование неподходящего присадочного металла.

Средства правовой защиты

- Уменьшить скорость движения, но в то же время не слишком медленно.

- Используйте правильный размер электрода, и он должен располагаться под правильным углом; от 30 до 45 градусов

- Уменьшите длину дуги и понизьте напряжение.

- Используйте надлежащий ток и уделяйте особое внимание более тонким участкам и краям.

Пористость – Пористость – это состояние, которое проявляется в присутствии газов или пузырьков воздуха, попавших в металл сварного шва. В основном это происходит в результате загрязнения металла шва, который ослабевает и со временем может разрушиться.

Причины пористости

- Это может произойти из-за плохого покрытия электрода.

- Присутствие масла или ржавчины на поверхности сварного шва может вызвать пористость.

- Использование неправильного защитного газа или неправильной защиты.

- Слишком высокий расход газа.

- Наличие влаги в зоне сварки.

- Неправильная обработка поверхности.

Средства правовой защиты

- Очистите материалы и поверхность сварки перед началом сварки.

- Замедлите процесс сварки, чтобы газы вышли.

- Убедитесь, что на поверхности нет масла, ржавчины и любых других загрязнений.

- Убедитесь, что в расходомере газа установлены правильные параметры расхода.

Брызги – Брызги образуются, когда частицы металла из сварного шва прилипают к области, прилегающей к зоне сварки. Этот дефект распространен при дуговой сварке металлическим газом, и иногда очень трудно удалить частицы.

Причины разбрызгивания

- Работа с очень большой силой тока может вызвать разбрызгивание.

- Использование неправильной полярности.

- Неравномерная подача проволоки.

- Загрязнение поверхности сварного шва

- Этот дефект также может быть результатом неправильной газовой защиты.

- Расположение электрода под очень крутым углом.

Средства правовой защиты

- Устранение любых проблем с кормлением.

- Используйте правильную полярность в соответствии с требованиями сварки.

- Настройте параметры силы тока.

- Очистите поверхность перед сваркой.

- Используйте надлежащую газовую защиту.

- Увеличьте угол пластины в зависимости от состояния сварки.

Объяснение внутренних дефектов сварки

Неполное сплавление – Отсутствие сплавления или неполное сплавление происходит, когда металл сварного шва и основной металл не сварены точно из-за неправильного плавления, что приводит к незаполненному зазору. Неправильное сплавление также может происходить между слоями внутри самого сварного шва. Хотя это внутренняя проблема, она может проявляться и на внешней поверхности, если внешняя боковая стенка не сплавлена должным образом с основным металлом.

Причины неполного сплавления

- Неполное сплавление может быть вызвано низким подводом тепла.

- Использование неправильного диаметра электрода по сравнению с толщиной материала.

- Слишком высокая скорость перемещения может привести к неполной сварке.

- Иногда сварочная ванна может быть слишком большой и опережать дугу, что может привести к неполному сплавлению.

- Неправильное расположение буртика.

Средства правовой защиты

- Попробуйте увеличить скорость движения, чтобы свести к минимуму вероятность неполного слияния.

- Правильно расположите все бусины, чтобы острые края не соприкасались друг с другом.

- Попробуйте уменьшить скорость осаждения.

- Убедитесь, что расплавленный шов не заливает дугу.

Неполный провар – Неполный провар возникает, когда глубина сварного шва недостаточна. Таким образом, металлическая канавка не заполняется полностью, что означает, что сварной шов не проходит через весь стык.

Причины неполного проникновения

- Неправильное выравнивание стыка

- Слишком быстрое перемещение валика, что означает малое наплавление металла шва

- Слишком большое расстояние между свариваемым металлом может привести к неполному проплавлению.

- Использование слишком низкой силы тока, которой может быть недостаточно для полного расплавления металла.

Средства правовой защиты

- Обеспечьте достаточное наплавление металла шва.

- Используйте правильную геометрию соединения и обеспечивайте надлежащее выравнивание.

- Используйте соответствующую сварочную силу тока

- Уменьшить скорость движения.

Шлаковые включения – Шлаковые включения представляют собой соединения, такие как оксиды, которые в основном задерживаются в сварном шве или на поверхности зоны сварки. Эти соединения являются побочными продуктами сварочных процессов, таких как сварка электродом и электродуговая сварка. Кроме того, недостаточная очистка может оставить некоторое количество шлака, который снижает прочность сварного шва и может стать отправной точкой для серьезного растрескивания. Серьезное включение шлака может потребовать повторной сварки.

Кроме того, недостаточная очистка может оставить некоторое количество шлака, который снижает прочность сварного шва и может стать отправной точкой для серьезного растрескивания. Серьезное включение шлака может потребовать повторной сварки.

Причины включения шлака

- Слишком низкая плотность тока, которой может быть недостаточно для нагрева, достаточного для плавления металла сварного шва.

- Невыполнение надлежащей очистки, особенно после прохода сварки.

- Слишком быстрое охлаждение сварочной ванны может привести к образованию шлаковых включений.

- Сварка под неподходящим углом и неправильной скоростью перемещения.

Средства правовой защиты

- Увеличьте плотность тока до соответствующих уровней.

- Увеличьте скорость сварки, чтобы сварной шов и шлак не смешивались.

- Очистите все поверхности, включая все кромки и предыдущие сварные швы.

- Убедитесь, что сварочная ванна остывает умеренно, не слишком быстро, но и не слишком медленно.

Мы обсудим каждый из них в следующем разделе.

Мы обсудим каждый из них в следующем разделе. Обычно они видны через несколько часов или даже дней после сварки.

Обычно они видны через несколько часов или даже дней после сварки.