Классификация электродов типы и марки электродов: Классификация электродов по назначению

alexxlab | 04.03.1990 | 0 | Разное

Классификация электродов

Главная \ Номенклатура \ ЭЛЕКТРОДЫ \ Электроды сварочные Лосиноостровского Электродного Завода \ Классификация электродов

Классификация электродов

по химическому составу покрытия

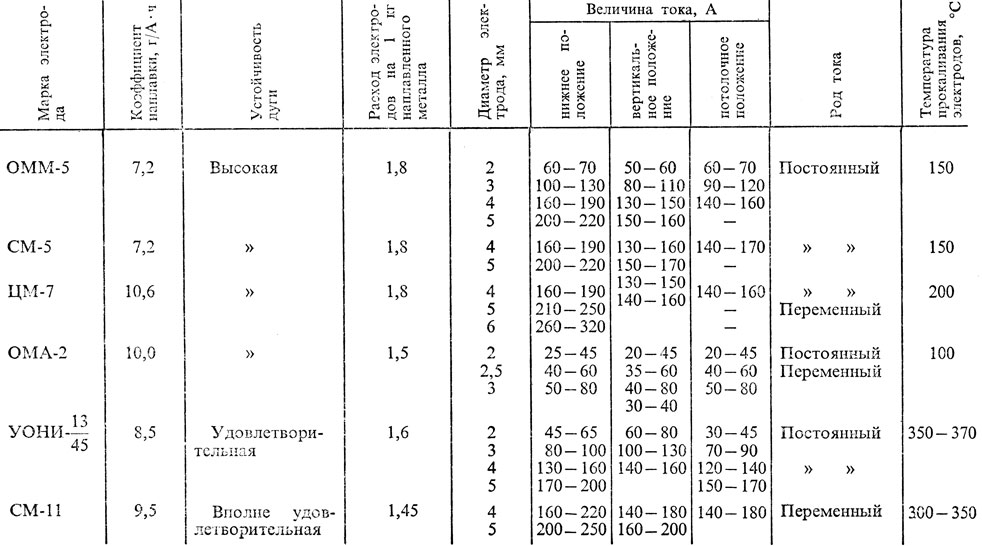

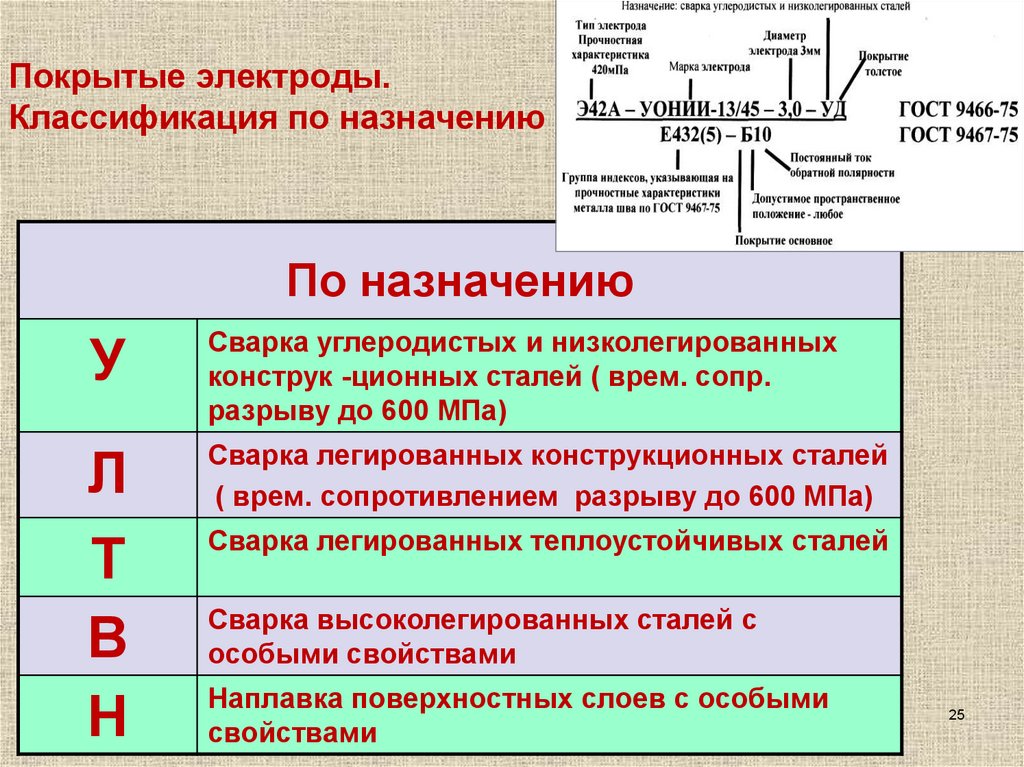

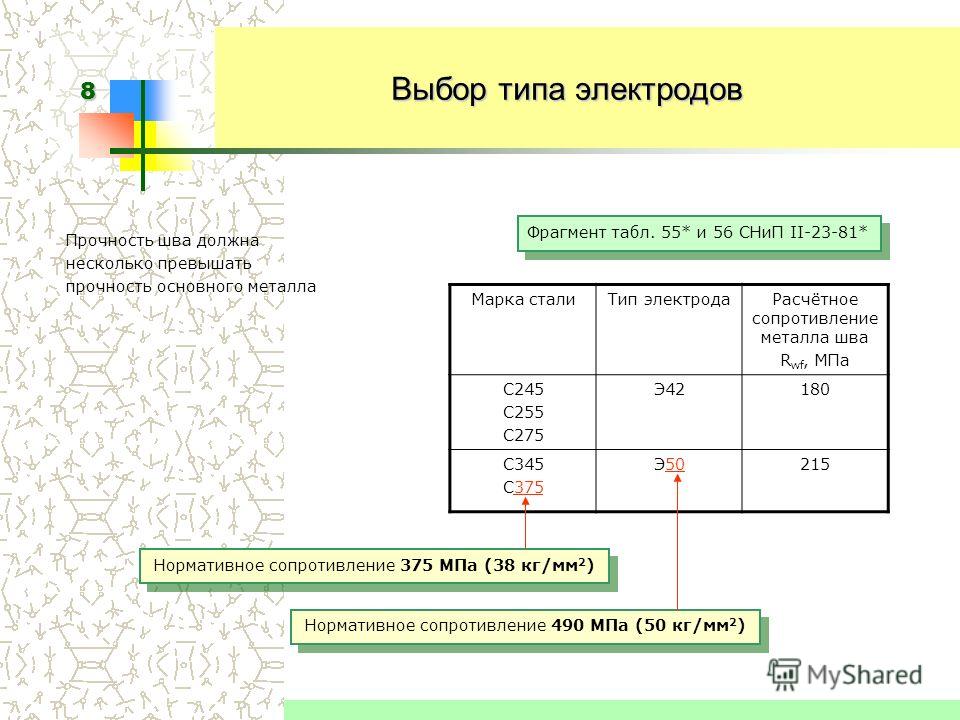

В настоящее время в нашей стране для сварки углеродистых и легированных конструкционных сталей применяют электроды по ГОСТу 9467-60, в основу которого положены механические свойства наплавленного металла или сварного соединения, выполняемых электродом. Кроме того, ограничивается содержание серы и фосфора в наплавленном металле.

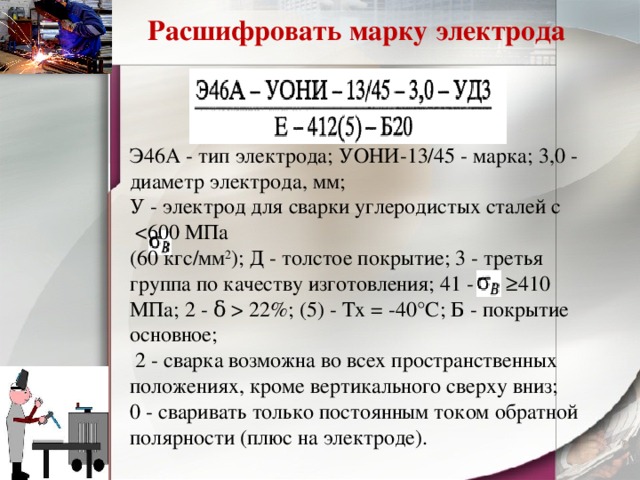

Тип электрода обозначается буквой Э; следующее за буквой число обозначает нижнее значение предела прочности. ГОСТ предусматривает типы электродов от Э34 до Э145; если после числа следует буква А, то это означает, что электрод обеспечивает повышенные значения пластических свойств наплавленного металла или сварного соединения.

Электрод типа Э34 дает наименьшую прочность и малую пластичность металла и относится к электродам с тонким стабилизирующим покрытием, допускается только в производстве менее ответственных сварных конструкций; Э42 и Э46 пригодны для ответственных конструкций из углеродистых сталей, Э50 и Э55 – для среднеуглеродистых и низколегированных сталей; Э60, Э70, Э85, Э100, Э125 и Э145 – для легированных сталей повышенной прочности, причем для типов Э85-Э145 сварное соединение после сварки проходит термическую обработку.

Но электрод одного и того же типа, например Э42, можно получить с различными покрытиями, придающими электроду существенные технологические особенности, не отмеченные в ГОСТе. Поэтому сохраняется еще марка электродов, устанавливаемая изготовителем электродов и вносимая в паспорт электрода. Обозначения марок совершенно произвольны, и марка может отличаться, например, лишь количеством наносимого покрытия при том же составе.

На основе химического состава покрытия проведена классификация качественных электродных покрытий:

1. Руднокислые покрытия содержат окислы железа и марганца (обычно в виде руд), кремнезем, большое количество ферромарганца; для создания газовой защиты зоны сварки в покрытие вводят органические вещества (целлюлозу, древесную муку, крахмал и пр.), которые при нагревании разлагаются и сгорают с образованием смеси защитных газов. Электроды имеют довольно большую скорость расплавления, коэффициент наплавки 8- 11 г/а-ч, пригодны для сварки во всех пространственных положениях на постоянном и переменном токе; наплавленный металл соответствует типу электродов Э42 и содержит менее 0.12С; менее 0,10 Si; 0,6-0,9 Мn;менее 0,05 Р и менее 0,05 S.

Электроды имеют довольно большую скорость расплавления, коэффициент наплавки 8- 11 г/а-ч, пригодны для сварки во всех пространственных положениях на постоянном и переменном токе; наплавленный металл соответствует типу электродов Э42 и содержит менее 0.12С; менее 0,10 Si; 0,6-0,9 Мn;менее 0,05 Р и менее 0,05 S.

При плавлении электрода идет интенсивная экзотермическая реакция марганца и углерода кислородом окислов, разогревающая сварочную ванну и обеспечивающая гладкую поверхность наплавленного металла с небольшой чешуйчатостью. При большом содержании марганцевой руды образующийся дым вреден для сварщика и при недостаточной вентиляции может постепенно отравлять его соединениями марганца. Электроды широко применяются в производстве всевозможных изделий из низкоуглеродистых и низколегированных сталей, но на ряде предприятий Советского Союза применение этих электродов ограничено или запрещено из-за их токсичности.

2. Рутиловые покрытия получают из минерала рутила, состоящего в основном из двуокиси титана TiO2. В покрытия, помимо рутила, введены кремнезем, ферромарганец, карбонаты кальция или магния. Покрытия по технологическим качествам близки к руднокислым, дают лучшее формирование, меньшее разбрызгивание и выделение газов, считаются менее вредными для сварщика. Наплавленный металл соответствует электродам типа Э42 и Э46; электроды могут применяться для более ответственных конструкций из низкоуглеродистых и низколегированных сталей.

В покрытия, помимо рутила, введены кремнезем, ферромарганец, карбонаты кальция или магния. Покрытия по технологическим качествам близки к руднокислым, дают лучшее формирование, меньшее разбрызгивание и выделение газов, считаются менее вредными для сварщика. Наплавленный металл соответствует электродам типа Э42 и Э46; электроды могут применяться для более ответственных конструкций из низкоуглеродистых и низколегированных сталей.

3. Фтористо-кальциевые покрытия состоят из карбонатов кальция и магния, плавикового шпата и ферросплавов. Покрытия называются также основными, так как дают короткие шлаки основного характера, а электроды с таким покрытием называются также низководородистыми, так как наплавленный металл содержит водорода меньше, чем при других покрытиях.

Газовая защита ванны обеспечивается двуокисью и окисью углерода, образующимися при разложении карбонатов под действием высокой температуры. Электроды чаще используются на постоянном токе обратной полярности (плюс на электроде).

Наплавленный металл по составу соответствует спокойной стали, отличается чистотой, малым содержанием кислорода, азота и водорода; понижено содержание серы и фосфора, повышено – марганца (0,5-1,5%) и кремния (0,3-0,6%). Металл устойчив против старения, имеет высокие показатели механических свойств, в том числе ударной вязкости, и нередко по механическим свойствам превосходит основной металл. Электроды с этим покрытием рекомендуются для наиболее ответственных конструкций из углеродистых и легированных сталей.

Электроды с фтористо-кальциевым покрытием на протяжении многих лет являются наилучшими по качеству наплавленного металла. Чувствительны к наличию окалины, ржавчины, масла на кромках основного металла и в этих случаях дают поры, как и при отсыревании электродов. Свойства наплавленного металла можно менять в широких пределах, меняя количество ферросплавов в покрытии. Широко известен электрод этого типа, маркируемый УОНИ-13; он имеет несколько разновидностей; УОНИ-13/45, УОНИ-13/55 и т.

4. Органические покрытия состоят из органических материалов, обычно из оксицеллюлозы, к которой добавлены шлакообразующие материалы, двуокись титана, силикаты и пр. и ферромарганец в качестве раскислителя и легирующей присадки. Электроды пригодны для сварки во всех пространственных положениях на постоянном и переменном токе; малочувствительны к качеству сборки и состоянию поверхности металла, особенно пригодны для работы в монтажных и полевых условиях. Дают удовлетворительный наплавленный металл, соответствующий электродам типов Э42-Э50. Широко применяются в США на монтажных работах.

Время последней модификации 1322135474

Типы и виды покрытия сварочных электродов

Виды покрытия электродов по ГОСТ 9466-75 подразделяются на кислые, целлюлозные, рутиловые и основные. Также существуют электроды с покрытием смешанного вида, например, рутилово-целлюлозные

А при наличии в составе покрытия железного порошка в количестве более 20% к обозначению вида покрытия электродов добавляют букву «Ж». По европейскому стандарту DIN EN 499 электроды также делятся на четыре вида: C – cellulose, A – acid, R – rutile, B – basic.

А при наличии в составе покрытия железного порошка в количестве более 20% к обозначению вида покрытия электродов добавляют букву «Ж». По европейскому стандарту DIN EN 499 электроды также делятся на четыре вида: C – cellulose, A – acid, R – rutile, B – basic.

В нашей статье мы рассмотрим электроды с покрытием четырех основных видов, особенности их применения, а также плюсы и минусы различных типов покрытия. А о том, как выбрать электроды для сварки читайте здесь.

Содержание

- Электроды с кислым покрытием (А)

- Плюсы электродов с кислым покрытием

- Минусы электродов с кислым покрытием

- Области применения

- Электроды с целлюлозным покрытием (Ц)

- Плюсы электродов с целлюлозным покрытием

- Минусы электродов с целлюлозным покрытием

- Области применения

- Электроды с рутиловым покрытием (Р)

- Плюсы электродов с рутиловым покрытием

- Минусы электродов с рутиловым покрытием

- Области применения

- Популярные марки электродов с рутиловым покрытием

- Электроды с основным покрытием (Б)

- Плюсы электродов с основным покрытием

- Минусы электродов с основным покрытием

- Области применения

- Популярные марки электродов с основным покрытием

Электроды с кислым покрытием (символ А)

В состав электродов с кислым покрытием входят: оксиды железа, марганца и кремния. Стоит отметить, что токсичные оксиды марганца могут нанести вред здоровью человека. Поэтому электроды с кислым покрытием теряют свою популярность и используются все реже. Вместо них применяются смешанные – рутилово-кислые.

Стоит отметить, что токсичные оксиды марганца могут нанести вред здоровью человека. Поэтому электроды с кислым покрытием теряют свою популярность и используются все реже. Вместо них применяются смешанные – рутилово-кислые.

По механическим свойствам металла шва электроды с покрытием этого вида относятся к типам Э38 и Э42 по ГОСТ 9467-75, обладая пределом прочности до 412 МПа. Они малочувствительны к окалине и ржавчине на свариваемом металле, а также допускают работу удлиненной дугой. Сварку ими можно выполнять на постоянном и переменном токе.

При работе электродами с таким типом покрытия за счет выделения большого количества кислорода во время сварки повышается температура дуги и снижается поверхностное натяжение расплавленного металла, что делает его очень текучим. Это позволяет повысить скорость сварки, но несет риски подрезов (один из дефектов сварного соединения). При этом металл шва имеет повышенную склонность к образованию горячих трещин.

Плюсы электродов с кислым покрытием

- Легкое зажигание и стабильное горение дуги

- Возможность проводить сварочные работы на постоянном и переменном токе

- При сварке ржавого или покрытого окалиной металла не образуют пор

- Устойчивость к влаге и механическим воздействиям

- Обеспечивает ровный сварной шов

- Хорошая отделяемость шлаковой корки

Минусы электродов с кислым покрытием

- Риск образования подрезов

- Выброс опасных токсинов

- Опасность образования горячих трещин при сварке

Области применения

Данный тип электродов используют для сварки некритичных низколегированных стальных конструкций в строительстве и машиностроении.

Электроды с целлюлозным покрытием (символ Ц)

До 50% состава электродов с целлюлозным видом покрытия занимают органические составляющие, как правило, целлюлоза.

Металл шва, полученный при использовании целлюлозных электродов по химическому составу соответствует полуспокойной или спокойной стали. При этом он содержит повышенное количество водорода. По механическим свойствам металла шва электроды с этим покрытием соответствуют типам Э42, Э46 и Э50 по ГОСТ 9467-75 и обладают пределом прочности до 412 МПа, 451 МПа и 490 МПа соответственно.

Их главной особенностью является возможность выполнения вертикальных швов на спуск (сверху вниз). Это достигается за счет образования малого количества шлака, который не стекает вниз, а также большого количества защитных газов. При односторонней сварке на весу для электродов с целлюлозным видом покрытия характерно образование равномерного обратного валика шва.

Следует отметить, что эти электроды обладают повышенным количеством брызг и пониженной пластичностью металла шва, обусловленной большим количеством водорода, образующегося при сгорании органических компонентов.

Плюсы электродов с целлюлозным покрытием

- Легкое зажигание и стабильное горение дуги

- Возможность выполнять сварочные работы как на постоянном, так и на переменном токе

- Легкое отделение шлака

- Возможность сварки во всех пространственных положениях

- Отличная защита сварочной ванны

- Отсутствие выброса опасных токсинов

- Чистый корневой шов

Минусы электродов с целлюлозным покрытием

- Сильные брызги металла

- Чешуйчатый поверхностный шов

- Высокое содержание водорода в защитном газе

- Склонность к небольшим подрезам по краям (трещинам)

- Необходимо прокалить электроды перед началом работы

Области применения

Электроды из целлюлозы применяют при сварке низколегированных сталей. Эффективны при сварке корневого шва магистральных трубопроводов.

Электроды с рутиловым покрытием (обозначение Р)

Рутиловый вид покрытия электродов состоит в основном из природного концентрата рутила (двуокиси титана TiO2), кремнезема (гранита, полевого шпата, слюды), карбонатов кальция и магния, ферромарганца.

Металл шва, выполненный электродами с рутиловым покрытием, соответствует спокойной или полуспокойной стали. Большинство марок электродов с рутиловым покрытием по механическим свойствам металла шва относится к типам Э42 и Э46 по ГОСТ 9467-75 и обладают пределом прочности до 412 МПа, 451 МПа соответственно. При этом у рутиловых электродов стойкость металла шва к образованию трещин выше чем у электродов с кислым покрытием.

Кроме чисто рутиловых покрытий, широко распространены смешанные: рутилово-целлюлозный (РЦ), рутилово-основной (РБ), кисло-рутиловый (АР) типы, которые также обладают хорошими технологическими свойствами.

Электроды с этим видом покрытия характеризуются спокойным расплавлением с малым количеством брызг, а также обеспечивают переход металла стержня в сварочную ванну малыми или средними каплями. Они обладают легким повторным поджигом дуги за счет наличия TiO2, зачастую без соприкосновения стержня электрода с основным металлом. За счет этой особенности достаточно удобно работать короткими швами, когда необходимо частое прерывание дуги. Шов при этом имеет тонкий рисунок, а шлак легко отделяется от металла шва. Еще одним преимуществом рутилового вида покрытия является низкая чувствительность при работе с влажным и ржавым металлом и по окисленной поверхности.

За счет этой особенности достаточно удобно работать короткими швами, когда необходимо частое прерывание дуги. Шов при этом имеет тонкий рисунок, а шлак легко отделяется от металла шва. Еще одним преимуществом рутилового вида покрытия является низкая чувствительность при работе с влажным и ржавым металлом и по окисленной поверхности.

Следует отметить, что рутиловые покрытия менее вредны для здоровья сварщика, чем остальные.

Плюсы электродов с рутиловым покрытием

- Легкое повторное зажигание

- Стабильное горение дуги

- Нет необходимости подготавливать поверхность к работе

- Высокая прочность шва. Не образует горячих и холодных трещин в металле

- Обеспечивает мелкочешуйчатый шов

- Легкое отделение шлака

- Можно использовать как с переменным, так и с постоянным током

Минусы электродов с рутиловым покрытием

- Необходимо прокалить электроды до начала работ

- Необходимо контролировать силу тока, потому что с ее увеличением характеристики электродов ухудшаются

Области применения

Рутиловые электроды – очень популярные, так как область их применения достаточно широка. Например, они используются при сварке низкоуглеродистых конструкций и изделий, сборке трубопроводных конструкций, а также сварке и ремонте изношенных деталей.

Например, они используются при сварке низкоуглеродистых конструкций и изделий, сборке трубопроводных конструкций, а также сварке и ремонте изношенных деталей.

Популярные марки электродов с рутиловым видом покрытия

- GOODEL-OK46 – рутилово-целлюлозное, тип Э46

- АНО-21 – рутилово-целлюлозное, тип Э46

- ОЗС-4 – рутиловое, тип Э46

- ОЗС-12 – рутиловое, тип Э46

- МР-3 – рутиловое или рутилово-целлюлозное, тип Э46

Электроды с основным покрытием (символ Б)

В состав электродов с основным видом покрытия входят карбонаты магния и кальция (доломит, мрамор, магнезит) и плавиковый шпат (CaF2). Последний снижает эффективность работы при использовании переменного тока, поэтому сварка такими электродами выполнятся только на постоянном токе. Смешанные типы, содержащие меньшее количество CaF2 допускают выполнение работ на переменном токе.

Металл, наплавленный электродами с основным покрытием, по химическому составу соответствует спокойной стали. По механическим свойствам металла шва электроды с основным покрытием относятся к типам Э42А, Э46А, Э50А, Э55 и Э60 по ГОСТ 9467-75. Наиболее распространенный и востребованный тип Э50А обладает временным сопротивлением разрыву до 490 МПа. Индекс «А» указывает на то, что наплавленный металл обладает повышенными пластическими свойствами.

По механическим свойствам металла шва электроды с основным покрытием относятся к типам Э42А, Э46А, Э50А, Э55 и Э60 по ГОСТ 9467-75. Наиболее распространенный и востребованный тип Э50А обладает временным сопротивлением разрыву до 490 МПа. Индекс «А» указывает на то, что наплавленный металл обладает повышенными пластическими свойствами.

Электроды с этим видом покрытия характеризуются высокими показателями пластичности и ударной вязкости при нормальных и низких температурах, а также обладает повышенной стойкостью против образования горячих трещин. Это достигается за счет низкого содержания газов, неметаллических включений и вредных примесей. Также газозащитная среда минерального происхождения, состоящая в основном из СО и СО2, лишена водорода, приводящего к образованию холодных трещин в наплавленном металле. Перенос металла в сварочную ванну происходит средними и крупными каплями, расплавленный металл получается вязкотекучим.

Вместе с тем по технологическим характеристикам электроды с основным покрытием имеют свои недостатки. Они достаточно чувствительны к образованию пор при наличии окалины, ржавчины и масла на кромках свариваемых деталей, а также при увлажнении покрытия и удлинении дуги. А также требуют соблюдения условий хранения (в сухом вентилируемом помещении) и обязательной прокалки при высоких температурах перед применением. Сварка, как правило, производится постоянным током обратной полярности.

Плюсы электродов с основным покрытием

- Шов обладает хорошей вязкостью и пластичностью

- Металл содержит небольшое количество газов и примесей

- Стык устойчив к горячему растрескиванию

- Возможность сварки во всех пространственных положениях

Минусы электродов с основным покрытием

- Чувствительны к влаге – электроды следует хранить в сухом месте

- При работе на переменном токе дуга может быть нестабильной

- Удлинение дуги приводит к появлению пор

- При работе на влажных поверхностях соединение может ухудшиться

- Перед работой электроды необходимо прокалить

- Перед сваркой необходимо подготовить поверхность

- Сложны для начинающих сварщиков

Области применения

Электроды с основным покрытием используются при сварке ответственных конструкций, когда к металлу шва предъявляются высокие требования. Широко используются для сварки нефтегазопроводов, мостов и других ответственных сооружений.

Широко используются для сварки нефтегазопроводов, мостов и других ответственных сооружений.

Популярные марки электродов с основным видом покрытия

- GOODEL-52U – основное, тип Э50А

- УОНИ-13/55 – основное, тип Э50А

- ЦУ-5 – основное, тип Э50А

- ТМУ-21У – основное, тип Э50А

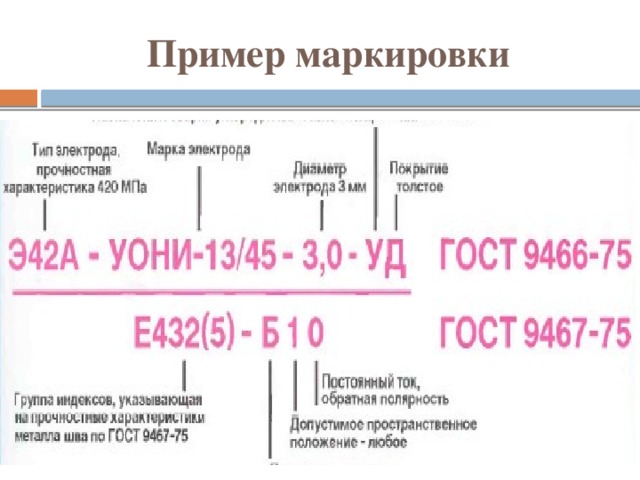

Маркировка сварочных электродов

КЛАССИФИКАЦИЯ ЭЛЕКТРОДОВ

МАРКИРОВКА СВАРОЧНЫХ ЭЛЕКТРОДОВ ПРИМЕРЫ МАРКИРОВКИ: ОБОЗНАЧЕНИЕ ПРОСТРАНСТВЕННЫХ ПОЛОЖЕНИЙ ДЛЯ РАЗЛИЧНЫХ ЭЛЕКТРОДОВ |

ПРИМЕРЫ МАРКИРОВКИ:

ОБОЗНАЧЕНИЕ ПРОСТРАНСТВЕННЫХ ПОЛОЖЕНИЙ ДЛЯ РАЗЛИЧНЫХ ЭЛЕКТРОДОВ

Тип электрода

Для сварки углеродистых и низколегированных сталей, а также легированных с повышенной и высокой прочностью, маркировка состоит из:

индекса Э – электрод для ручной дуговой сварки и наплавки;

цифр, следующих за индексом, обозначающих величину предела прочности при растяжении в кгс/мм2;

индекса А, указывающего, что металл шва имеет повышенные свойства по пластичности и ударной вязкости.

Для сварки теплоустойчивых, высоколегированных сталей и для наплавки, условное обозначение состоит из:

индекса Э – электрод для ручной дуговой сварки и наплавки;

дефиса;

цифры, следующей за индексом, указывающей среднее содержание углерода в сотых долях процента;

букв и цифр, определяющих содержание химических элементов в процентах. Порядок расположения буквенных обозначений химических элементов определяется уменьшением среднего содержания соответствующих элементов в наплавленном металле. При среднем содержании основного химического элемента менее 1,5 % число за буквенным обозначением химического элемента не указывается. При среднем содержании в наплавленном металле кремния до 0,8% и марганца до 1,0% буквы С и Г не проставляются.

Обозначение металлов

Для сварки углеродистых и низколегированных

сталей с пределом прочности при разрыве

до 490 МПа (50 кгс/мм2) применяют 7

типов электродов: Э38, Э42, Э46, Э50, Э42А,

Э46А, Э50А. Для сварки углеродистых и

низколегированных сталей с пределом

прочности при разрыве от 490 МПа (50 кгс/мм2)

до 588 МПа (60 кгс/мм2) применяют 2

типа электродов: Э55, Э60. Для сварки

легированных сталей повышенной и высокой

прочности с пределом прочности при

разрыве свыше 588 МПа (60 кгс/мм2)

применяют 5 типов электродов: Э70, Э85,

Э100, Э125, Э150.

Для сварки углеродистых и

низколегированных сталей с пределом

прочности при разрыве от 490 МПа (50 кгс/мм2)

до 588 МПа (60 кгс/мм2) применяют 2

типа электродов: Э55, Э60. Для сварки

легированных сталей повышенной и высокой

прочности с пределом прочности при

разрыве свыше 588 МПа (60 кгс/мм2)

применяют 5 типов электродов: Э70, Э85,

Э100, Э125, Э150.

Для сварки теплоустойчивых сталей – 9 типов: Э-09М, Э-09МХ, Э-09Х1М, Э-05Х2М, Э-09Х2М1, Э-09Х1МФ, Э-10Х1МНБФ, Э-10Х3М1БФ, Э10Х5МФ. Для сварки высоколегированных сталей с особыми свойствами – 49 типов: Э-12Х13, Э-06Х13Н, Э-10Х17Т, Э-12Х11НМФ, Э-12Х11НВМФ и др. Для наплавки поверхностных слоев с особыми свойствами – 44 типа: Э-10Г2, Э-10Г3, Э-12Г4, Э-15Г5, Э-16Г2ХМ, Э-30Г2ХМ и др.

Марка электрода

Каждому типу электрода может соответствовать одна или несколько марок.

Диаметр электрода

Диаметр электрода (мм) соответствует

диаметру металлического стержня.

Назначение электрода

Для сварки углеродистых и низколегированных сталей с пределом прочности при растяжении до 588 МПа (60 кгс/мм2) – маркируется буквой У;

Для сварки легированных конструкционных сталей с пределом прочности при растяжении свыше 588 МПа (60 кгс/мм2) – маркируется буквой Л;

Для сварки теплоустойчивых сталей – маркируется буквой Т;

Для сварки высоколегированных сталей с особыми свойствами – обозначается буквой В;

Для наплавки поверхностных слоев с особыми свойствами – маркируется буквой Н.

Коэффициент толщины покрытия

В зависимости от отношения диаметра покрытия электрода D к диаметру металлического стержня d, электроды подразделяются на следующие группы:

с тонким покрытием (D/d≤1,2) – маркируется буквой М;

со средним покрытием (1,2<D/d≤1,45) – С;

с толстым покрытием (1,45<D/d≤1,8) – Д;

с особо толстым покрытием (D/d>1,8) – Г.

Обозначение плавящегося покрытого электрода

Буква Е – международное обозначение плавящегося покрытого электрода.

Группа индексов, указывающих характеристики металла шва или наплавляемого металла

Для электродов, применяемых для сварки углеродистых и низколегированных сталей с пределом прочности при растяжении до 588 МПа (60 кгс/мм2).

http://elektrod-3g.ru

Впервые, сварочный электрод появился в 1902 году. С тех пор многое изменилось, появились новые виды и марки. Сварочный электрод является самым распространённым материалом. Каждая марка электрода обладает своими свойствами. Всегда нужно помнить, что для каждого вида материала, следует выбирать специальный электрод.

Самые популярные марки электродов,

предназначенные для углеродистой и

низколегированной стали: УОНИ-13/НЖ/12х13. Электроды этой марки предназначены для

сварки коррозионностойких сталей. Эта

модель создана по всем правилам ГОСТ

9466-75. Сварка с таким электродом

происходит на постоянном токе.

Электроды этой марки предназначены для

сварки коррозионностойких сталей. Эта

модель создана по всем правилам ГОСТ

9466-75. Сварка с таким электродом

происходит на постоянном токе.

УОНИ 13/55. Такой сварочный электрод используется для сварки как низколегированной, так и углеродистой стали. Соответствует ГОСТ 9466-75, ГОСТ 9467-75, ТУ 1272002010558589. Процесс сварки идет как при переменном, так и при постоянном токе обратной полярности.

МР-3С. Сварочной электрод этой марки предназначен для сварки изделий из углеродистой и низколегированной стали. Сварка осуществляется с помощью постоянного и переменного тока.

МР-3Т. Данный электрод предназначен для

сварки изделий из углеродистой,

низколегированной стали. Сварка может

осуществляться как с постоянным, так и

с переменным током. Полярность постоянного

тока – обратная. Но для таких электродов

есть один нюанс, содержание углерода

должно быть не меньше 0,25%, а временное

сопротивление разрыву не должно превышать

490Мпа. Такие электроды соответствуют

ГОСТ 9466-75,ГОСТ 9467-75.

Такие электроды соответствуют

ГОСТ 9466-75,ГОСТ 9467-75.

ОЗС-12. Такие электроды также предназначены для углеродистой и низколегированной стали. Временное сопротивление разрывы составляет 490Мпа. Угольные сварочные электроды: ВДК ВДП СК. Самые популярные марки вольфрамовых неплавящихся электродов, которые соответствуютГОСТ23949-80: ЭВЧ ЭВЛ ЭВИ-1 ЭВИ-2 ЭВТ-15 Существуют также специальные электроды для сварки меди, и сплавов из меди: ОЗБ-2М ОЗБ-3 АНЦ/ОЗМ2 Комсомолец 100 АНЦ/ОЗМ3 Для сварки такого материала, как никель и его сплавы, используют электроды: ОЗЛ-32, Б-56У. Если вы собираетесь работать с такими материалами, как алюминий, и его сплавы, то следует выбирать электроды: ОЗАНА-1,ОЗА-1,ОЗА-2, ОЗАНА-2.

Электроды оказывают большую роль сварочному процессу. Как правило, сварка, с использованием электродов будет надежнее, долговечнее, быстрее, экономичнее.

Ни для кого не секрет, что во время сварки

металла выполняется движение

электродов. Эти движения зачастую

называют колебательными. Существует

множество технологических подходов к

выполнению сварочных работ

металла. Электроду в

процессе сварки, независимо от применяемого

способа, сообщается движение в трёх

разных направлениях.

Эти движения зачастую

называют колебательными. Существует

множество технологических подходов к

выполнению сварочных работ

металла. Электроду в

процессе сварки, независимо от применяемого

способа, сообщается движение в трёх

разных направлениях.

Первое движение называют поступательным, при котором движение идёт по оси электрода. Зависимо от скорости плавления, поступательное движение поддерживает постоянную длину дуги, которая не должна выходить за пределы 0.5-1.2 диаметра электрода. Длина дуги зависит от марки электрода и условий сварки. Формирование шва ухудшается при уменьшении длины дуги, а также возникает вероятность короткого замыкания (сокращенно КЗ). Увеличение же дуги является причиной повышения разбрызгивания металла электрода и снижения качества сварного шва по форме и его свойствам (механическим).

Вторым движением является

смещение электрода вдоль оси с целью

образования шва. Диаметр электрода,

сила тока(постоянным или переменным)

и скорость плавления электрода определяют

скорость движения электрода. В случае

отсутствия поперечных смещений электрода,

шов получается узкий (ниточный), ширина

которого равна приблизительно 1.5 диаметра

применяемого электрода. Данный шов

используют при сварке тонких металлических

листов.

Диаметр электрода,

сила тока(постоянным или переменным)

и скорость плавления электрода определяют

скорость движения электрода. В случае

отсутствия поперечных смещений электрода,

шов получается узкий (ниточный), ширина

которого равна приблизительно 1.5 диаметра

применяемого электрода. Данный шов

используют при сварке тонких металлических

листов.

Последним движением является смещение электрода поперек для корректировки ширины шва и глубины плавления металла. Данные колебательные движения предполагают высокую квалификацию сварщика и его навыков, а также определяются характеристиками свариваемого материала, положением и размером шва. Ширина шва, при использовании поперечных колебательных движений варьируется в пределах 1.5-5 диаметра используемого электрода.

Грамотное и технически правильное

перемещение электрода – главная задача

и условие для получения качественного

шва при выполнении сварочных работ.

Важна определённая методика выполнения

колебательных движений электрода, а

также рациональность его перемещения. Для

выполнения качественного шва существует

несколько общих способов, применяемых

в любых ситуациях, с помощью которых

сварщик выполняет движения во время

сварки. Это движения «ёлочкой» (а),

углом (б), «движение по спирали» (в),

«движение полумесяцем» (г). Рис.1

Для

выполнения качественного шва существует

несколько общих способов, применяемых

в любых ситуациях, с помощью которых

сварщик выполняет движения во время

сварки. Это движения «ёлочкой» (а),

углом (б), «движение по спирали» (в),

«движение полумесяцем» (г). Рис.1

При сварке вертикального углового сварочного шва наиболее удобно показать все способы колебательных движений электрода, к тому же это очень часто применяемая операция в сварке изделий из проката. При этом мы опустим все вопросы, связанные с разделкой кромок и подготовкой поверхностей перед сваркой.

С применением колебательных движений

электрода полумесяцем или по спирали

, изначально наплавляют электродом

полочку на кромки, а после мелкими

порциями без пропусков и разрывов

наплавляют металл, рекомендуется

выполнять сварку непрерывно. Дальнейшая

сварка металла производится постепенно

со смещением электрода выше, за собой

оставляя, готовый сварочный шов. Другая

схема колебательного движения при

сварке – углом, предусматривает

колебательные движения электрода с

применением попеременного смещения

вверх-вниз, без разрывов наплавливают

на кромки металл с равномерным перемещением

электрода вверх.

Методика «ёлочкой» характеризуется движением электрода вверх, затем вправо, после этого по короткой траектории спускают вниз влево. Желательно чтобы капля металла застывала при каждом отдельном этапе сварки между кромками. После, ушедший электрод двигают вверх влево и опять спускают из точки подъёма, но теперь вниз вправо. Такими постепенными движениями с непрерывными отдельными порциями, и выполняется шов сварки.

Электроды для сварки углеродистых и

низколегированных сталей характеризуются

также уровнем сварочно-технологических

свойств, в т.ч. возможностью сварки во

всех пространственных положениях, родом

сварочного тока, производительностью

процесса, склонностью к образованию

пор, а в некоторых случаях – содержанием

водорода в наплавленном металле и

склонностью сварных соединений к

образованию трещин. Перечисленные

характеристики, которые необходимо

учитывать при выборе конкретной марки

электрода, в значительной степени

определяются видом покрытия.

Покрытие может быть:

– кислым,

– рутиловым,

– основным,

– целлюлозным,

– смешанным.

Типы сварочных электродов — номер сварочного электрода Значение и классификация

В сварке электродом существует несколько типов сварочных электродов для сварки различных материалов, различного назначения и характеристик сварочного электрода. Итак, каковы основные типы сварочных электродов?

Давайте узнаем больше в этом посте.

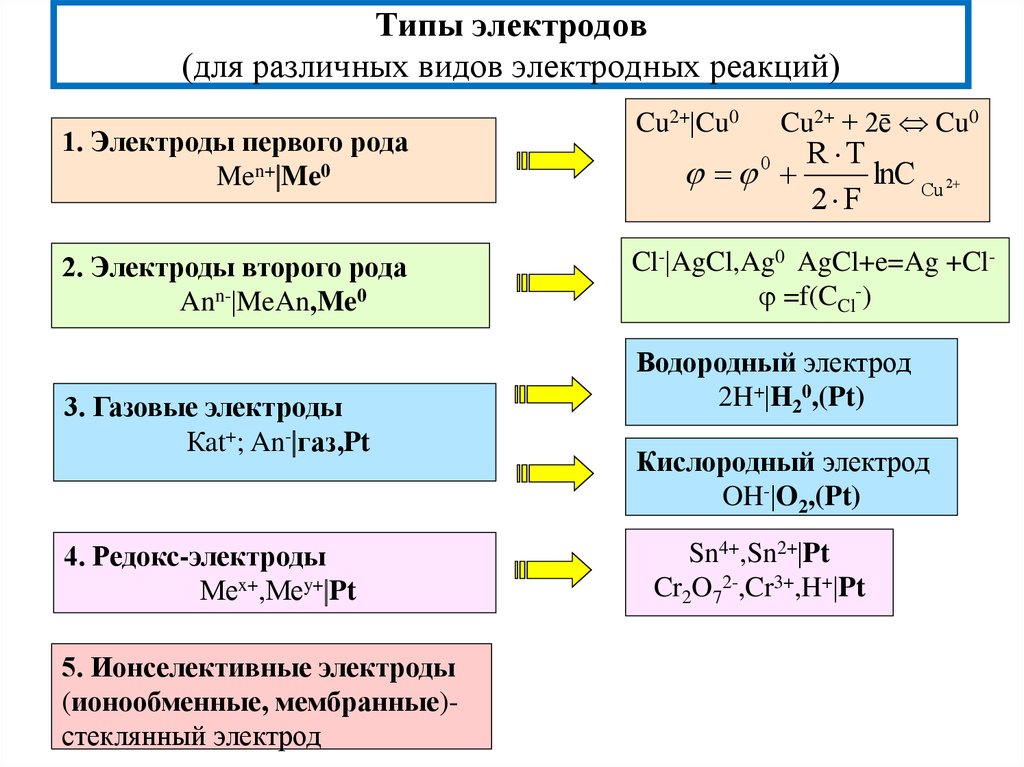

Типы электродов для сварки электродов: классификация и типы покрытия

Электроды для сварки электродов (SMAW) являются важной частью процесса сварки. Они бывают разной металлургии и размеров, и у каждого есть свое конкретное назначение.

Существует множество различных типов электродов для сварки, поэтому важно выбрать правильный для работы.

Некоторые распространенные типы сварочных электродов для электродуговой сварки (SMAW) включают:

- Электроды общего назначения (для низкоуглеродистой стали), такие как E6010, E6011 и E6013.

- Электроды с низким содержанием водорода (для сварки углеродистой и низколегированной стали), например, E7018, E8018 и E10018.

- Электрод из нержавеющей стали (для нержавеющей стали и других высококачественных металлов) Например, E308L, E309л.

- Сварка чугуна (для сварки чугуна и чугуна с углеродистой сталью) Например, ENiFe-CI, ENi.

- И многие другие типы.

При выборе сварочного электрода важно учитывать толщину и тип свариваемого металла, а также среду, в которой будет происходить сварка.

Сварка SMAW или Ручная сварка Типы электродов классифицируются на основе следующих факторов:

- Размер – Обычно доступны размеры 3/32, 1/8 (самый распространенный), 5/32 и 3/16, 7/32, ¼ и 5/16 дюйма (2,4, 2,5, 3,2, 4,0, 4,8, 5,0, 5,6 дюйма). , 6,0, 6,4 и 8,0 мм).

- Тип тока: AC, DC (DCEP/DCEN)

- Тип покрытия: Целлюлоза, рутил, кислота, щелочь, железный порошок и т.

д., как подробно описано в этой статье.

д., как подробно описано в этой статье. - Материал – Сварочные электроды изготавливаются из мягкой стали, не содержащей железа, высокоуглеродистой стали, чугуна, нержавеющей стали и специального сплава.

- Прочность — Прочность сварного шва на растяжение должна быть выше, чем у свариваемого металла. Материал электрода также должен быть прочнее, чтобы выдерживать разжижение сварного шва, происходящее из-за покрытия электрода/основного металла.

- Положение сварки – Различные электроды, используемые для каждого положения сварки: горизонтальное, плоское, вертикальное, потолочное, как показано на рис. 1 и т. д. Посмотрите это видео на YouTube, чтобы узнать о различных положениях сварки.

4 Types of Welding Electrodes

The mainly used 4 types of Welding Electrodes for Mild Steel & Carbon Steel Welding are:

- E6010

- E6013

- E7018 &

- E7024

Основными элементами в покрытии стержня для сварки электродами являются:

Элементы покрытия сварочного электрода и их назначение 1) Флюсы: Кремнезем, CaO (из известняка), плавиковый шпат.

2) Шлакообразователи: Рутил, титанат, титанат калия, ильменит, асбест, глинозем, кварцевая мука, железный порошок, плавиковый шпат, полевой шпат, диоксид маннана, волластонит.

3) Стабилизаторы дуги: Оксалат калия, силикат калия, карбонат циркония, калий, полевой шпат, карбонат лития, титан.

4) Газообразующие материалы: Целлюлоза, Известняк, Древесная мука.

5) Скользящие вещества (для облегчения экструзии): Глицерин, фарфоровая глина, каолиновая глина, тальк, бентонит, глина, слюда.

6) Связующие вещества: Силикат натрия, декстрин, силикат калия, камедь, сахар, асбест.

7) Раскислители и легирующие элементы: Ферротитан, Ферросилиций, Феррохром, Ферроколумбий, Ферромарганец, Электроникель, Электромарганец, Ферромолибден, Металлы в порошкообразном виде.

Сварка электродом (SMAW) Материал проволоки со стержнем

Предпочтение отдается полуспокойной или полностью спокойной стали, потому что ее производство дешевле, а также потому, что она придает электроду оптимальные рабочие характеристики.

Поскольку можно получить любой желаемый химический состав металла сварного шва из легированной стали путем включения подходящих легирующих элементов в флюсовое покрытие, современные производители электродов используют одну марку полуспокойной качественной стали для производства широкого спектра низкоуглеродистой стали, электроды из низколегированной стали и наплавки.

Спецификация Американского общества сварщиков для электродов для дуговой сварки с покрытием из углеродистой стали (AWS A5.1) гласит: «Основная проволока, используемая для сварочного электрода в этой спецификации, обычно представляет собой полуспокойную сталь или сталь с покрытием, содержащую обычно 0,10% углерода (C) , 0,45% Mn, 0,03% серы, 0,02% фосфора и 0,01% кремния».

Сердечникная проволока является важным компонентом ручного электрода, так как она существенно влияет на характеристики электрода и свойства металла сварного шва. полуспокойная качественная сталь используется для изготовления сердечника электродов из мягкой стали во всем мире.

Общий химический состав сварочной проволоки из углеродистой стали приведен ниже:

Углерод 0,10 макс. Покрытие также контролирует следующие характеристики дуги: E6010 представляет собой стержень для сварки электродом на основе целлюлозы, используемый для сварки корневого участка трубопровода. Нажмите здесь, чтобы узнать подробности о значении стержня E6010, спецификации, свойствах, полярности и сертификате испытаний. E6010 Спецификация электрода и ее значение E6011 или E4311 представляет собой сварочный пруток из углеродистой стали (мягкой стали) для дуговой сварки. Электроды E6011 [E4311 согласно CSA W48] предназначены для использования с полярностью переменного тока и копируют эксплуатационные характеристики стержня и механические характеристики типа стержня по классификации E6010 [E4310]. E6011 также можно использовать с обратной полярностью (DCEP). E6011 обеспечивает меньшее проникновение по сравнению со стержневым типом E6010 (E4310). E6011(E4311) Значение и технические характеристики сварочного электрода E6012 представляют собой покрытие с высоким содержанием диоксида титана/рутила, образующее толстый слой шлака и слабое проникновение при сварке. Они хорошо подходят для сварки листового металла. Стержни E6012 могут использоваться для сварки в положении сварки. Сварной шов E6012 менее пластичен по сравнению со стержнем типа E601. Связанные материалы: Сварочный электрод E6012: все, что вам нужно знать. Электроды SMAW/Stand E6013 в соответствии с AWS SFA 5.1 или E4313 в соответствии с SFA 5.1M или CSA W48 являются наиболее широко используемыми электродами для сварки листового металла, общего изготовления и сварки конструкций. Электроды E6013 (CSA E4313) очень похожи на электроды E6012 (CSA E4312), но E6013 имеют явные отличия в покрытии, образовании шлака и полярности сварки . Нажмите на ссылку ниже, чтобы узнать больше о сварочном электроде E6013. E6013 Спецификация электрода и ее значение, фактическое MTC E7018 представляет собой электрод для электродной сварки с низким содержанием водорода, используемый для сварки низкоуглеродистой и углеродистой стали. Нажмите на ссылку ниже, чтобы узнать больше о сварочном электроде E7018. E7018 Спецификация электрода и ее значение, E7018 MTC.pdf Стержни для стержневой сварки E7014 или E4914 имеют тип покрытия (рутиловая основа), как и сварочные стержни типа E6012 и E6013. Но E7024 добавляется с дополнительным железным порошком для повышения эффективности наплавки. E7024 имеет более тяжелое покрытие и добавлено дополнительное количество железного порошка по сравнению со сварочным электродом типа E7014. Однако этот стержень не может использоваться при сварке во всех положениях, как тип E7014. Нажмите на ссылку ниже, чтобы узнать больше о сварочном электроде E7024. E7024, E7024-1 Спецификация электрода и ее значение

Кремний 0,03 макс.

Марганец от 0,38 до 0,62

Сера 0,030 макс.

Фосфор 0,030 макс.

Медь 0,15 макс. Основные функции или цели перечислены ниже: атмосферу и обеспечить газовую защиту вокруг дуги для защиты капель расплава во время их прохождения через дугу, а также расплавленной сварочной ванны. Таким образом, механические свойства металла сварного шва также соответствующим образом изменяются.

Таким образом, механические свойства металла сварного шва также соответствующим образом изменяются. Форма чашки также делает возможной касательную или контактную сварку.

Форма чашки также делает возможной касательную или контактную сварку.

Наиболее распространенные типы и номера сварочных стержней SMAW E6010 Сварочный стержень для электродуговой сварки (SMAW)

Он также используется для сварки материала из углеродистой стали с низколегированной сталью и сваркой литой стали.

Он также используется для сварки материала из углеродистой стали с низколегированной сталью и сваркой литой стали.

Основными элементами покрытия сварочного электрода являются:

- Целлюлоза – Основной элемент целлюлозных электродов (E6010, E7010) горит и выделяет газы (в основном CO2) для защиты сварочной ванны от окисление шва.

- Карбонаты металлов – используются для придания основности сварочному шлаку и в основном используются в электродах с низким содержанием водорода, таких как тип E7018.

- Диоксид титана– Диоксид титана полезен для придания текучести сварному шву и быстрого застывания сварочного шлака. Это помогает в стабилизации дуги, придавая ионизацию сварочной дуге.

- Ферромарганец и ферросилиций– Ферросплавы добавляются в покрытие для обеспечения дополнительного кремния и марганца, которые могут быть потеряны из наплавленного металла из-за раскисления во время сварки. Они также помогают устранить неблагоприятное воздействие серы и фосфора.

- Связующие вещества – Связующие вещества помогают сохранить целостность покрытия на проволоке из мягкой стали, придавая прочность покрытию, а также обеспечивая хорошее смешивание других элементов, присутствующих в покрытии электрода.

- Минеральный силикат – Силикат различных минералов расплавляется во время сварки и образует сварочный шлак, который способствует медленному охлаждению сварного шва, а также защищает горячий металл шва от неблагоприятного воздействия окисления до тех пор, пока шов не остынет.

- Фторид кальция – Фторид кальция добавляется в основные и рутиловые электроды для обеспечения защитных газов, текучести сварного шва и основности шлака.

- Легирующие элементы, такие как Ni, Cr, Mo, Nb – Дополнительные легирующие элементы добавляются в металл сварного шва путем смешивания порошкового легирующего элемента с покрытием электрода. При плавлении сварочного электрода легирующие элементы плавятся и входят в состав затвердевшего металла шва.

- Марганец или окись железа – Эти элементы действуют как стабилизаторы дуги и улучшают шлакообразующие свойства.

- Железный порошок – железный порошок добавляется в покрытие для повышения эффективности осаждения электрода. Порошок железа добавляется в покрытие электрода, которое плавится во время сварки и становится частью сварного шва. В то же время, с тем же диаметром сердечника и эффективностью осаждения электрода с добавлением порошка железа выше по сравнению с электродом без добавления порошка железа.

Основные типы покрытия электродов для сварки электродом или SMAW:

1) Целлюлозный тип

2) Рутиловый тип

3) Кислотный тип

4) Кислотный рутиловый тип

5) Окислительный тип

6) Основной тип

7) Целлюлозный тип

Здесь представлены наиболее распространенные типы сварочных электродов и покрытия в Спецификации AWS объясняются сварочные стержни.

Целлюлозно-натриевое покрытие (стержни типа EXX10)

Основным компонентом этого покрытия является целлюлоза, обычно более 30% по весу. Другие органические материалы, такие как древесная мука, древесный уголь, хлопок, пряжа, бумажная обертка, крахмал и камедь, также использовались для частичной замены целлюлозы.

Другими обычно используемыми элементами являются диоксид титана (полученный из гранулированного минерального рутила), металлический раскислитель, т.е. ферромарганец, различные виды силикатов алюминия или магния и жидкий силикат натрия для связывания элементов покрытия.

Целлюлоза, представляющая собой органический материал, разлагается в дуге и образует объемную газовую защиту, защищающую дугу от атмосферного кислорода и азота.

Газообразная атмосфера, образующаяся на дуге, имеет приблизительно следующий состав:

1,0% CO 2 , 55% CO, 42% H 2 и 1,5% H 2 O.

Количество образующегося шлака относительно невелико. Таким образом, наплавленный шов покрывается тонким рыхлым шлаковым слоем, который легко отделяется.

Таким образом, наплавленный шов покрывается тонким рыхлым шлаковым слоем, который легко отделяется.

Этот тип покрытия не содержит достаточного количества ионизирующих соединений, поэтому электрод с таким покрытием работает только на постоянном токе.

Для использования на переменном токе (а также на постоянном токе) в покрытие добавляют небольшие количества соединений кальция и калия, а связующее вещество на основе силиката натрия заменяют силикат калия.

Особенностью этого типа является намеренное удержание от 4 до 6% влаги в покрытии, что положительно влияет на рабочие характеристики электрода.

Влага предотвращает преждевременное обугливание целлюлозы и приводит к глубоко проникающей, мощной дуге распылительного типа, которая успешно используется при так называемой сварке дымоходов магистральных трубопроводов.

Стержни с рутиловым покрытием (типы EXX13, EXX14)

Основным компонентом этого покрытия является рутил, обычно превышающий 50% по массе (без учета целлюлозного материала). Рутил — природный песок, содержащий около 95% диоксида титана.

Рутил — природный песок, содержащий около 95% диоксида титана.

Имеет естественный темно-черный блестящий вид, в отличие от чистого диоксида титана (называемого titania), который имеет снежно-белый цвет и поэтому также называется титановым белым. Иногда в покрытии используется рутил в мелкоизмельченном виде, который имеет грязно-коричневый цвет.

Покрытие также содержит шлакообразующие кремнистые материалы, такие как полевой шпат и каолин, а также соединения кальция и калия для обеспечения стабильности дуги при сварке на переменном токе. Также включены целлюлоза и ферромарганец в различных количествах. Связующим является силикат натрия или силикат калия.

За прошедшие годы появились две разные версии этого типа. Один из них содержит от 10 до 15% целлюлозы и наносится на электрод для получения коэффициента покрытия от 1,3 до 1,4.

Образующийся при сварке шлак является вязким и быстро застывающим, что делает электрод особенно пригодным для вертикальной сварки и потолочного положения. Электрод с таким покрытием является наиболее популярным типом в большинстве стран и описывается как конструкционный электрод общего назначения из мягкой стали.

Электрод с таким покрытием является наиболее популярным типом в большинстве стран и описывается как конструкционный электрод общего назначения из мягкой стали.

Другая версия содержит около 3% целлюлозы и наносится на электрод для обеспечения коэффициента покрытия от 1,5 до 1,7. Шлак, образующийся при сварке, тяжелый, плотный и обычно самоотделяющийся.

Кислотное покрытие стержней

Основным компонентом этого покрытия является оксид железа. Другими составляющими являются соединения марганца (иногда включая оксид марганца) и диоксид кремния, а также достаточное количество раскислителей.

Органические материалы отсутствуют. В качестве связующего используется силикат калия. При сварке это покрытие образует объемистый железо-марганцево-окисно-кремнеземистый жидкий шлак, металлургический характер которого кислый. Этот шлак затвердевает, образуя характерную сотовую структуру, и легко отделяется.

Стержни для покрытия базового типа (EXX18)

Это покрытие имеет высокое содержание карбоната кальция (в виде известняка, кальцита или мрамора) и фторида кальция (в виде плавикового шпата).

В результате получается химически основной шлак, который является довольно жидким. Затвердевший шлак, тяжелый и рыхлый, имеет цвет от коричневого до темно-коричневого и глянцевый.

Избегают использования органических материалов, таких как целлюлоза и минералы, с химически связанной водой, чтобы дуга не содержала водорода. Газовая атмосфера, создаваемая этими электродами в дуге, состоит из соединений CO, CO2 и F.

Чтение: Типы сварочных электродов/ Типы сварочных электродов/ Классификация электродов

Похожие сообщения Вылет для GMAW и TIG?

Классификация AWS

Система нумерации Американского общества сварщиков (AWS) может многое рассказать сварщику о конкретном штучном электроде, в том числе о том, в каких областях он лучше всего работает и как его следует использовать для достижения максимальной производительности. Имея это в виду, давайте посмотрим на систему и на то, как она работает.

Приставка «Е» обозначает электрод для дуговой сварки. Первые две цифры 4-значного числа и первые три цифры 5-значного числа указывают на минимальную прочность на растяжение. Например, E6010 — это электрод с пределом прочности на разрыв 60 000 фунтов на квадратный дюйм, а E10018 — электрод с пределом прочности на разрыв 100 000 фунтов на квадратный дюйм.

Е | 60 | 1 | 10 |

Электрод | Прочность на растяжение | Позиция | Тип покрытия и ток |

Предпоследняя цифра указывает положение. «1» обозначает электрод во всех положениях, «2» – только для плоского и горизонтального положения; в то время как «4» указывает на электрод, который можно использовать для плоского, горизонтального, вертикального вниз и над головой. Последние 2 цифры, вместе взятые, указывают на тип покрытия и правильную полярность или используемый ток. См. таблицу ниже:

«1» обозначает электрод во всех положениях, «2» – только для плоского и горизонтального положения; в то время как «4» указывает на электрод, который можно использовать для плоского, горизонтального, вертикального вниз и над головой. Последние 2 цифры, вместе взятые, указывают на тип покрытия и правильную полярность или используемый ток. См. таблицу ниже:

| Цифра | Тип покрытия | Сварочный ток |

| 0 | Натрий с высоким содержанием целлюлозы | DC+ |

| 1 | Калий с высоким содержанием целлюлозы | AC, DC+ или DC- |

| 2 | Высокое содержание титана натрия | AC, DC- |

| 3 | Высокое содержание титана калия | AC, DC+ |

| 4 | Железный порошок, диоксид титана | AC, DC+ или DC- |

| 5 | Натрий с низким содержанием водорода | DC+ |

| 6 | Калий с низким содержанием водорода | AC, DC+ |

| 7 | Высокое содержание оксида железа, железный порошок | AC, DC+ или DC- |

| 8 | Калий с низким содержанием водорода, железный порошок | AC, DC+ или DC- |

Как сварщик, вы, скорее всего, будете видеть и использовать определенные электроды снова и снова в своей повседневной работе. Машина постоянного тока производит более плавную дугу. Электроды с номиналом постоянного тока будут работать только на сварочном аппарате постоянного тока. Электроды, предназначенные для сварки переменным током, более щадящие, и их также можно использовать с машиной постоянного тока. Вот некоторые из наиболее распространенных электродов и то, как они обычно используются:

Машина постоянного тока производит более плавную дугу. Электроды с номиналом постоянного тока будут работать только на сварочном аппарате постоянного тока. Электроды, предназначенные для сварки переменным током, более щадящие, и их также можно использовать с машиной постоянного тока. Вот некоторые из наиболее распространенных электродов и то, как они обычно используются:

E6010

Только DC и предназначен для надевания корневого валика на внутреннюю часть трубы, это самая проникающая дуга из всех. Лучше всего копаться в ржавчине, масле, краске или грязи. Это всепозиционный электрод, который начинающим сварщикам обычно кажется чрезвычайно трудным, но его любят сварщики трубопроводов во всем мире. Lincoln Fleetweld® 5P+ устанавливает стандарт в этой категории.

E6011

Этот электрод используется для сварки переменным током во всех положениях или для сварки ржавого, грязного, далеко не нового металла. Он имеет глубокую проникающую дугу и часто является первым выбором для ремонта или технического обслуживания, когда постоянный ток недоступен. Наиболее распространенным продуктом Lincoln является Fleetweld® 180 для любителей и начинающих пользователей. Промышленные пользователи обычно предпочитают Fleetweld® 35.

Наиболее распространенным продуктом Lincoln является Fleetweld® 180 для любителей и начинающих пользователей. Промышленные пользователи обычно предпочитают Fleetweld® 35.

E6013

Этот всепозиционный электрод переменного тока используется для сварки чистого нового листового металла. Мягкая дуга имеет минимальное разбрызгивание, умеренное проникновение и легко очищаемый шлак. Lincoln Fleetweld® 37 является наиболее распространенным из этого типа.

E7018

Электрод с низким содержанием водорода, обычно постоянного тока, всепозиционный, используемый, когда качество является проблемой или для трудносвариваемых металлов. Он позволяет получать более однородный металл шва, обладающий лучшими ударными характеристиками при отрицательных температурах. Продукты Lincoln обычно представляют собой Jetweld® LH-78 или наш новый Excalibur® 7018.

E7024

Обычно используется для выполнения большого сварного шва вниз с AC в листе толщиной не менее ¼ дюйма, но чаще используется для листа толщиной ½ дюйма и выше. У Lincoln есть несколько электродов в этой категории, которые называются Jetweld® 1 или 2.

У Lincoln есть несколько электродов в этой категории, которые называются Jetweld® 1 или 2.

Другие электроды

Хотя это и не так распространено, электрод может иметь дополнительные номера после него, такие как E8018-B2h5R. В этом случае «B2» указывает на химический состав наплавленного металла. “h5” – это обозначение диффузионного водорода, которое указывает на максимальный уровень диффузионного водорода, полученный с продуктом. А «R» обозначает обозначение влагостойкости, указывающее на способность электрода соответствовать определенным предельным значениям низкого влагопоглощения при контролируемых испытаниях на увлажнение.

Найдите подходящие типы сварочных электродов для вашего проекта

Содержание

- 1 Какие бывают типы сварочных электродов?

- 2 Выбор электрода для стержневой сварки

- 3 Наиболее распространенные номера электродов для сварки SMAW

- 4 Какие номера напечатаны на электродах?

- 5 Руководство по наименованию сварочных электродов

- 6 Угольные электроды

- 7 Скорость наплавки

- 8 Классификация сварочных электродов

- 9 Покрытые сварочные электроды

- 10 Сварочные электроды Флюсовые покрытия

- 11 Хранение сварочных электродов

- 12 Основы

- Электроды Sick Welding обычно состоят из проволоки с сердечником, покрытой флюсом.

Расходный материал. Сварочные электроды

Расходный материал. Сварочные электроды - Mig представляют собой сплошную неизолированную проволоку, которая находится на катушке с проволокой. Сварочная проволока подается к сварному шву через систему привода катушки сварочного аппарата MIG. Расходный материал. Электроды для безгазовой подачи проволоки

- аналогичны сварочным аппаратам MIG, однако проволочный электрод содержит внутренний флюс внутри проволоки. Это исключает использование защитного газа. Расходный материал. Электроды

- Tig Welding изготовлены из высококачественной вольфрамовой стали и являются неплавящимися.

Сварочные электроды Stick – одноразовый плавящийся стержневой сварочный электрод, используемый для ручной дуговой сварки низкоуглеродистой стали, специальных сталей, нержавеющей стали и чугуна. Типичные типы стержневых электродов включают электроды с низким содержанием водорода и электроды из железного порошка.

Электроды Mig – Расходуемые электроды непрерывной подачи проволоки используются для сварки низкоуглеродистой, нержавеющей стали и алюминия. Сварочная проволока MIG доступна в катушках различных размеров, которые подходят для конкретных типов сварочных аппаратов MIG. Каждая катушка с проволокой соответствует типу выполняемой сварки. Для сварки низкоуглеродистой стали используется стальная проволока, для сварки нержавеющей стали используется проволока из нержавеющей стали, а для сварки алюминиевой проволоки используется та же алюминиевая проволока в качестве присадочного материала.

Сварочная проволока MIG доступна в катушках различных размеров, которые подходят для конкретных типов сварочных аппаратов MIG. Каждая катушка с проволокой соответствует типу выполняемой сварки. Для сварки низкоуглеродистой стали используется стальная проволока, для сварки нержавеющей стали используется проволока из нержавеющей стали, а для сварки алюминиевой проволоки используется та же алюминиевая проволока в качестве присадочного материала.

Электроды для сварки MIG основаны на системе подачи проволоки, содержащей проволоку с изготовленным сердечником. Сердечник проводит электрическую энергию через проволоку, чтобы расплавить основной металл, обеспечивая дополнительный слой заполнения. Типичные сердечники проволоки включают углеродистую сталь и нержавеющую сталь для низколегированных электродов, а также проволоку из нержавеющей стали 316L и 308L. Также существует несколько специальных вариантов проволоки, включая алюминиевую и предназначенную для наращивания и закалки.

Электроды для сварки TIG. – Сварка TIG аналогична газовой сварке, когда пользователь использует сварочный стержень с присадочной проволокой для подачи в зону сварки. Сварщики TIG используют твердый вольфрамовый электрод, который создает основную дугу и сварочную ванну, куда вводится присадочный стержень для завершения сварного шва.

– Сварка TIG аналогична газовой сварке, когда пользователь использует сварочный стержень с присадочной проволокой для подачи в зону сварки. Сварщики TIG используют твердый вольфрамовый электрод, который создает основную дугу и сварочную ванну, куда вводится присадочный стержень для завершения сварного шва.

Газовая сварка или кислородно-ацетиленовая сварка – Газовая сварка не использует сварочные электроды, но аналогична сварке TIG, однако, когда газовая сварочная горелка используется для нагрева и плавления основного металла, где также вводится присадочная проволока в качестве наполнителя. Оксиацетилен используется для сварки мягкой стали и железа. Похожим способом является пайка, при которой присадочный стержень изготавливается не из стали, а из бронзы. Пайка используется для сварки латуни и меди.

Выбор электродов для сварки электродами

Выбор электродов для сварки электродов зависит от типа основного металла, толщины металла, а также напряжения и силы тока используемого сварочного аппарата.

Распродажа

Forney 30301 E6013 Сварочный стержень, 3/32 дюйма, 1 фунт

- Продукт LB 3/32 6013 Сварной стержень

- Простой в использовании

- Сварка во всех положениях, стержень общего назначения для неглубокого проплавления или плохой посадки условия

- Отличное смачивающее действие, обеспечивающее гладкие и плоские валики с устойчивой дугой как на переменном, так и на постоянном токе

- Малое разбрызгивание и отличное удаление шлака, практически самоочистка в вертикальных галтелях вниз

Hobart 770479 7018 Стержень, 1/8-10 фунтов

- Электрод с низким содержанием водорода для использования во всех положениях на низко-, средне- и высокоуглеродистых сталях

- Предел прочности при растяжении 70 000 PSI

- Не рекомендуется для низковольтных сварочных аппаратов переменного тока

- Сделано в США

Электрод для кузнечной сварки США E6011 1/8 дюйма на 14 дюймов 10-фунтовая коробка # 51134

- Страна происхождения: Китай

- Длина упаковки: 16,5 дюйма

- Ширина упаковки: 9,5 дюйма

- Высота упаковки: 4,75 дюйма

Weldcote Nickel 99 Чугунный сварочный электрод Ремонт 1/8 дюйма 1 фунт

NBSP;

Основными типами электродов являются целлюлозно-рутиловые и основные низководородные. Они называются в соответствии с типом покрытия.

Они называются в соответствии с типом покрытия.

Электроды могут быть классифицированы как расходные материалы как несоответствие. Дуговая сварка или сварка стержнем (SMAW) использует расходуемые электрические электроды, в то время как сварка TIG использует неплавящиеся электроды. В отличие от неплавящихся электродов, плавящиеся электроды приплавляются к основному металлу и являются присадочным компонентом.

Наиболее распространенные номера стержней для сварки SMAW

Электрод E610– E610 характеризуется глубоким проникновением – мощным распылением. Фильтроподобные сварные швы обычно имеют довольно однородные поверхности сварки, которые имеют довольно грубую неравномерную рябь. Покрытие в основном состоит из целлюлозы со средней массой 30%. Другие материалы, обычно используемые для формирования покрытия, включают диоксид титана и раскислители металлов, включая ферромарганец. Благодаря составу покрытия этот электрод обычно относится к натриевому электроду с высоким содержанием целлюлозы.

Какие числа напечатаны на электродах?

Цифровая классификационная схема электродов на первый взгляд иногда может показаться запутанной, но если вы привыкнете к цифрам, это несложно. Система AWS показывает, достаточно ли прочна проволока, чтобы выдержать ее вес, что подходит для сварки, каков состав флюса и когда ток должен использовать стержень. Наиболее распространены проволоки для сварки 7018, 7314, 6013, 6011 и 7010. Прочность на растяжение стержня 7018 определяется двумя числами. Число А представляет вес в квадратных дюймах (PSI).

Руководство по наименованию сварочных электродов

Американское общество сварщиков (AWS) разработало числовой алфавит для обозначения сварочных электродов. Это основной метод идентификации сварочных прутков как здесь, так и за рубежом. Судя по названию, эта буквенно-цифровая техника включает в себя буквы и цифры и обычно выгравирована на каждом сварочном стержне. Есть такие интересные слова, как E6000 — E7018. Подскажите систему наименования: Основная буква «Э» в названии начинается с условного обозначения электрода. Следующие два числа указывают нашу минимальную прочность на растяжение, измеренную в фунтах на кв. дюйм.

Следующие два числа указывают нашу минимальную прочность на растяжение, измеренную в фунтах на кв. дюйм.

Углеродные электроды

Американское общество сварщиков не имеет спецификаций для углеродных сварочных электродов, но существуют военные стандарты, не так ли? MIL-E-17777C, озаглавленный: «Электрорезка и сварка углеродного графита без покрытия и медного покрытия». Эти спецификации имеют три системы классификации: обычная без покрытия, с покрытием и с медным покрытием. В книге приводятся размеры, длина и спецификации размеров, допусков, качества, отбора проб,

Скорость осаждения

Каждый тип электрода различается по скорости осаждения в зависимости от состава покрытия. Это железные электроды с порошковым покрытием с высокой скоростью наплавки. В Америке железо используется для покрытия от 10 до 50 %. Это можно определить по железному порошку и толщине покрытия по сравнению со стандартным весом покрытия. Этот процент соответствует спецификациям Американского общества сварщиков. Используя европейский метод определения энергии железа, вес наплавленного металла по отношению к весу сырья, используемого в производстве.

Используя европейский метод определения энергии железа, вес наплавленного металла по отношению к весу сырья, используемого в производстве.

Классификация сварочных электродов

Различные международные стандарты классифицируют типы сварочных электродов. Обычно для классификации электродов используются стандартные стандарты Европы и США. Классификация электродов основана на требованиях к испытаниям, указанным в стандарте на сварные наплавки, для определения качества или характеристик сварных швов. Производители электродов часто сертифицируют свое оборудование по международным стандартам для широкого спектра применений. Простейшая международная классификация сварочных электродов включает:

Покрытые сварочные электроды

Металлургический металл расплавлен и поглощает кислород и азот, что делает его хрупким. Необходимо укрывать расплавленные и затвердевшие сварочные материалы от воды. Обычно в основе таких покрытий лежит электропроводящий электрод. Это зависит от состава покрытия сварочных электродов и конфигурации электродов. Типичные покрытия на сварочных электродах могут быть разработаны с использованием установленных принципов металлургии.

Типичные покрытия на сварочных электродах могут быть разработаны с использованием установленных принципов металлургии.

Сварочные электроды Флюсовые покрытия

Флюсовое покрытие содержит металлические и неметаллические компоненты, добавленные для улучшения характеристик сварного соединения. Флюсовое покрытие играет важную роль в стабилизации дуги и создает защитный газ, защищающий сварочную дугу от загрязнения воздухом и образующий шлам для защиты металла сварного шва, контролирующий уровень водорода, очищающий металл сварного шва и многое другое.

Покрытие целлюлозных электродов содержит примерно 42% ацетата горючей целлюлозы.

Хранение сварочных электродов

Электрод должен высохнуть. Влага ухудшает желаемые свойства покрытия и может привести к чрезмерному разбрызгиванию, а также может вызвать пористость и трещины на свариваемых поверхностях. Электроды, находящиеся на влажном воздухе, следует просушить в теплой сухой печи (рис. 532) в течение 1-2 часов.

д., как подробно описано в этой статье.

д., как подробно описано в этой статье.

Расходный материал.

Расходный материал.