Классификация и маркировка углеродистых сталей: классификация по количеству углерода, качеству и назначению

alexxlab | 21.05.1989 | 0 | Разное

Стали. Классификация сталей – презентация онлайн

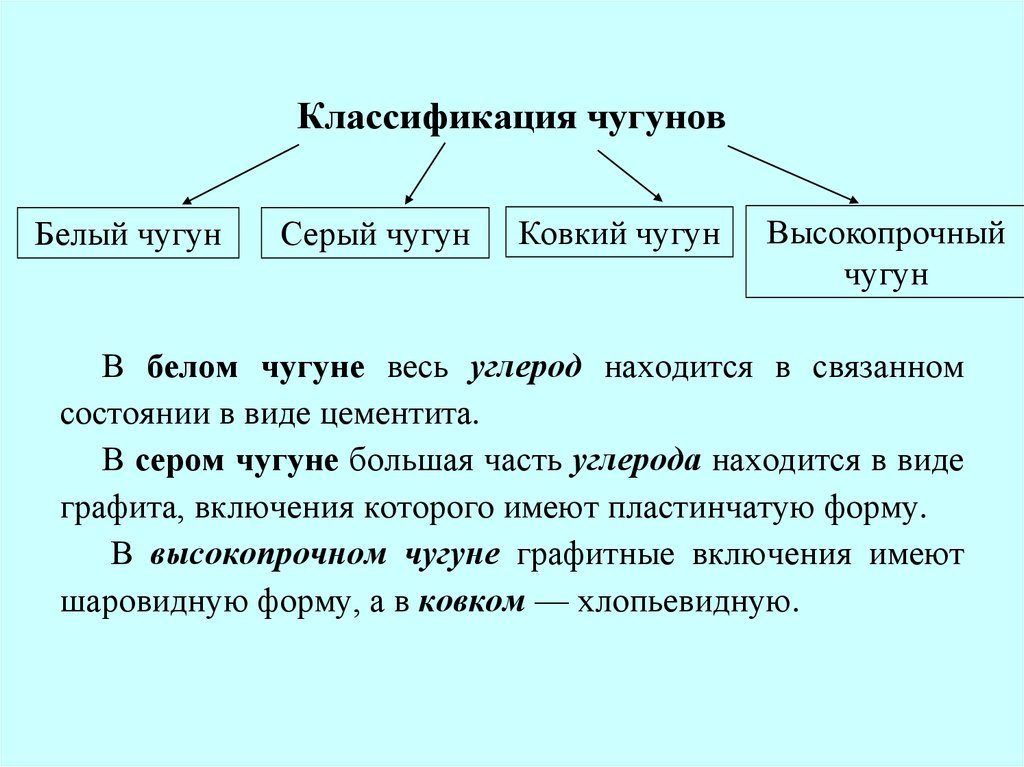

1. Стали

Сталь – это сплав железа суглеродом, в котором углерода

содержится не больше 2,14%.

В стали могут так же содержаться

примеси: марганец и кремний.

Вредные примеси: сера и

фосфор.

Сталь выплавляется из чугуна

(передельного – белого).

3. Способы выплавки стали:

Мартеновская печьКонвертер

Электропечь

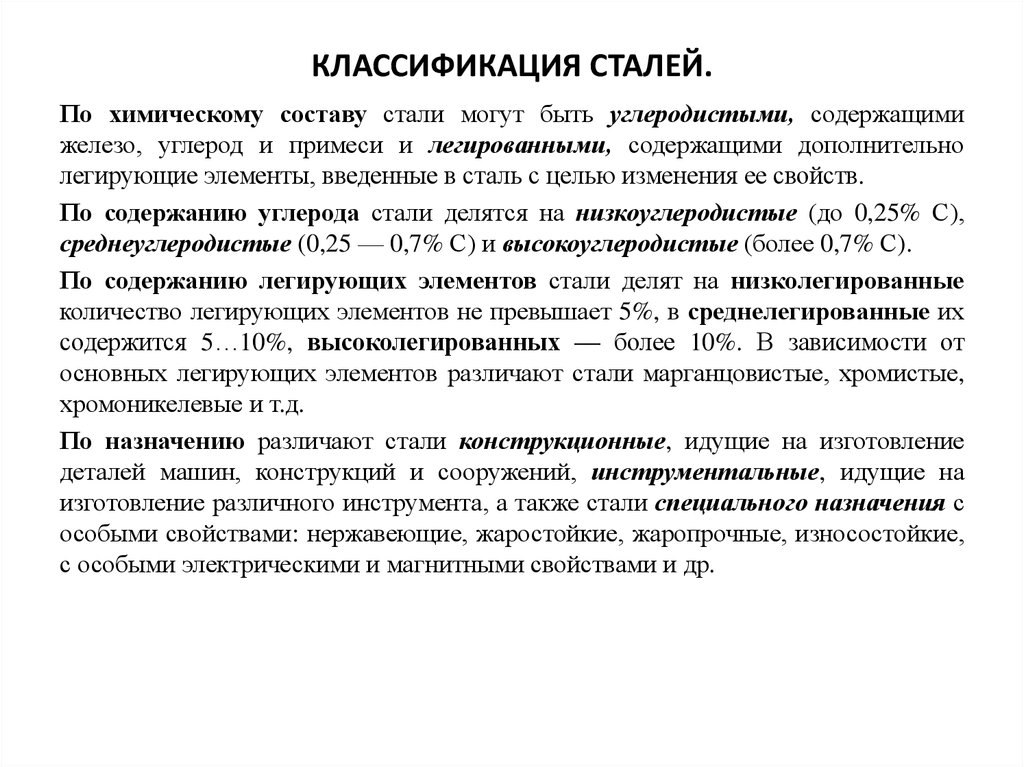

4. Углеродистые и легированные стали

Если сталь имеет в своем составе железо иуглерод и некоторое количество постоянных

примесей – марганец (до 0,7%), кремний (до

0,4%), серу (до 0,06%), фосфор (до 0,07%) и

газы, то такую сталь называют

углеродистой.

Если в процессе плавки углеродистой стали к

ней добавляют легирующие элементы (хром,

никель, ванадий и т. Д.), то такую сталь

называют легированной.

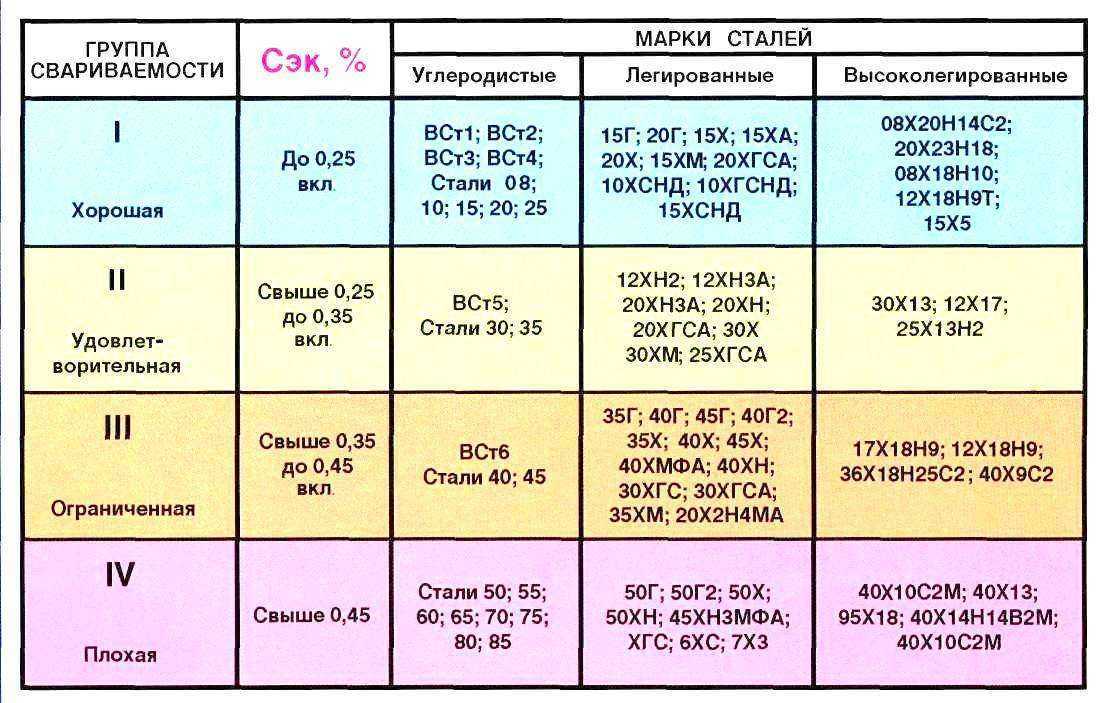

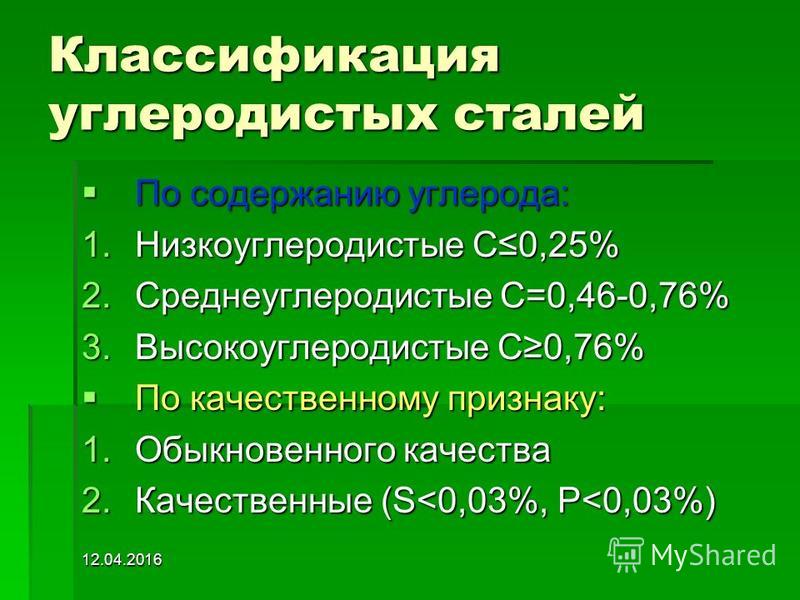

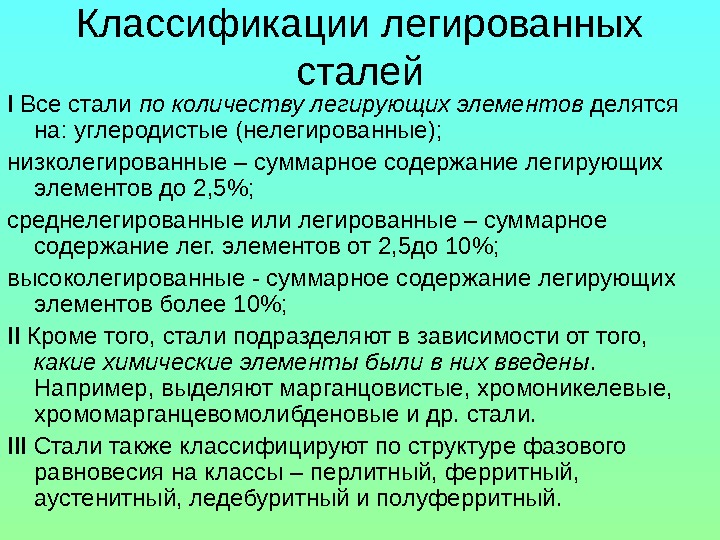

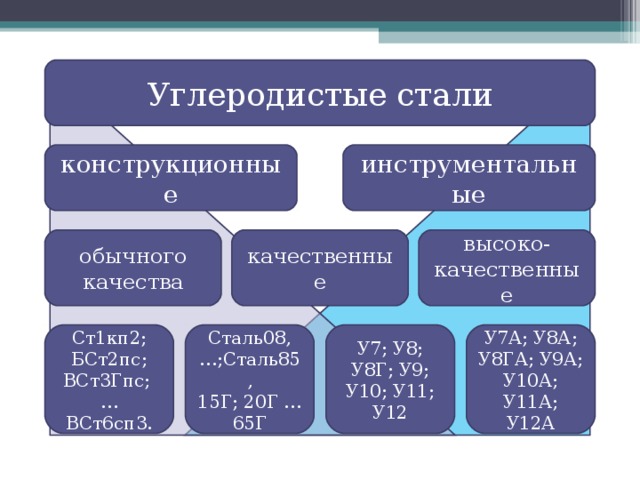

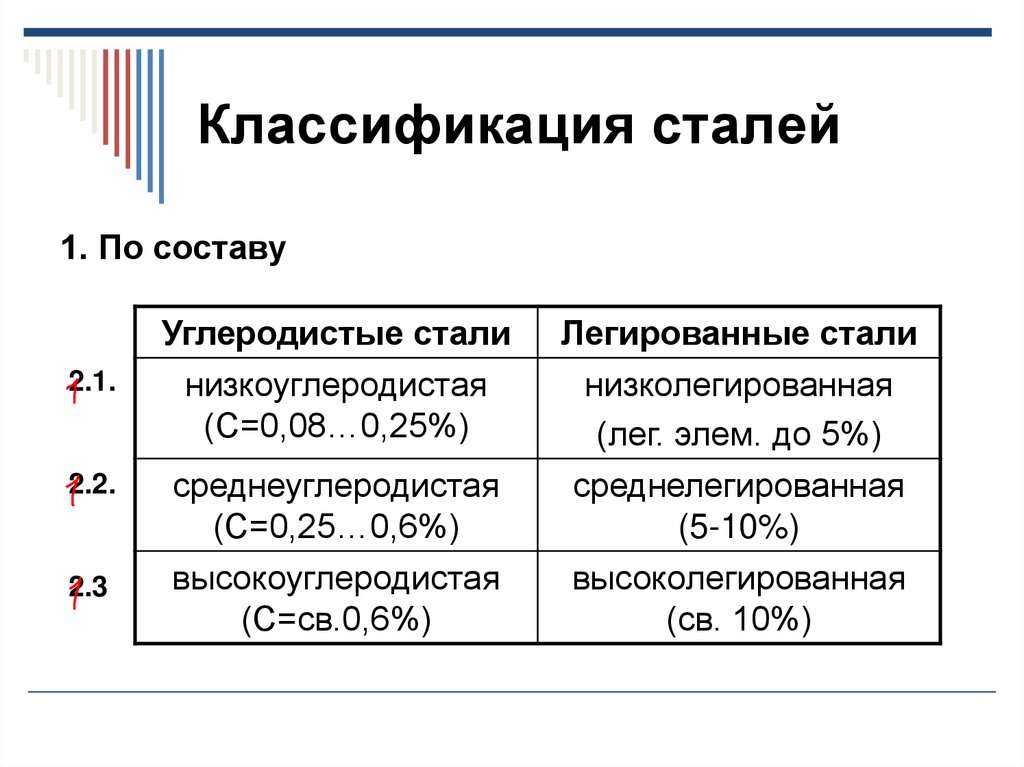

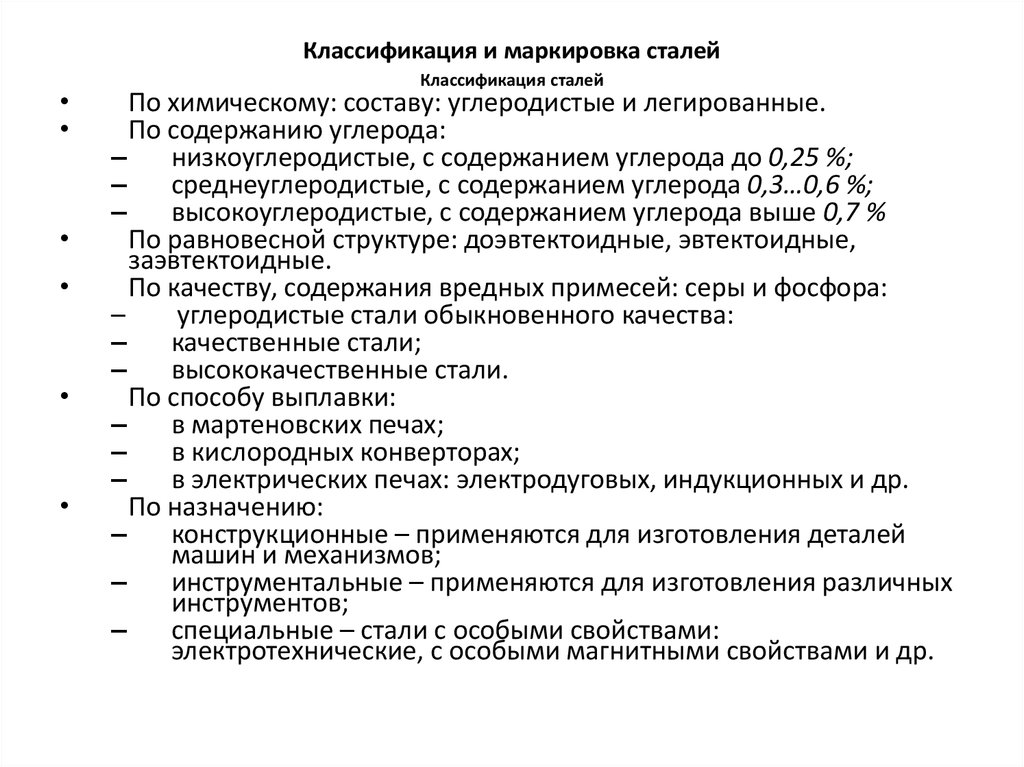

5. Классификация сталей

1. По составу2.1.

2.2.

2.3

Углеродистые стали

низкоуглеродистая

(С=0,08…0,25%)

среднеуглеродистая

(С=0,25…0,6%)

высокоуглеродистая

(С=св.

0,6%)

0,6%)Легированные стали

низколегированная

(лег. элем. до 5%)

среднелегированная

(5-10%)

высоколегированная

(св. 10%)

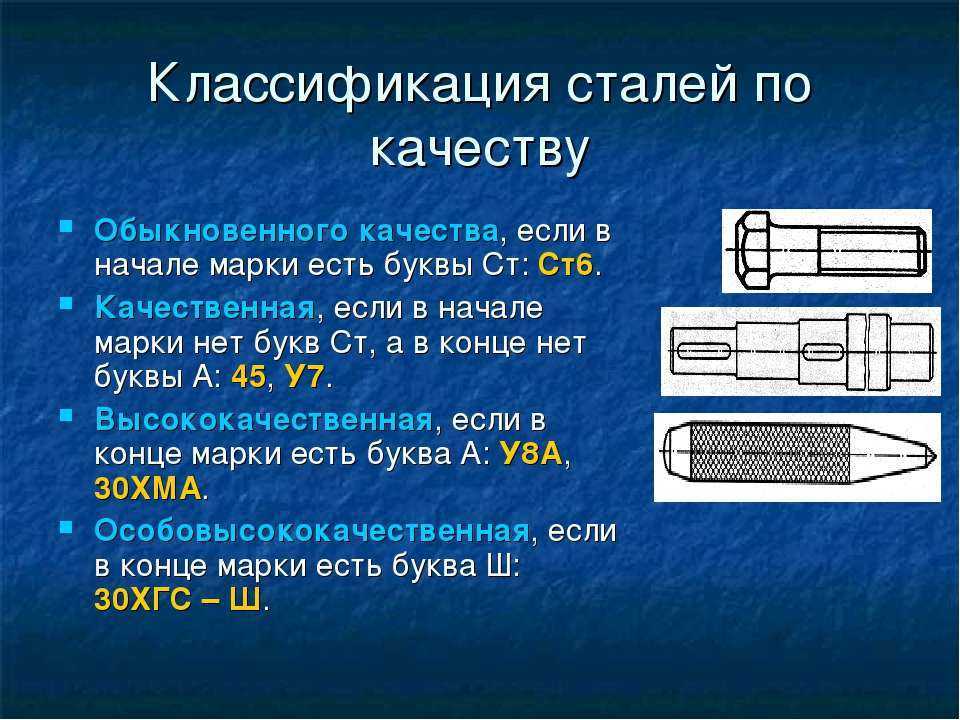

6. Классификация сталей

2. По качеству (в зависимости от содержания вредныхпримесей)

Углеродистые стали

2.1.

Легированные стали

Сталь обыкновенного

качества: S, P<=0,04%

Сталь качественная:

2.2. S, P<=0,035%

Сталь качественная:

S, P<=0,035%

Сталь высококачественная: Сталь высококачественная:

2.3. S, P<=0,025%

S, P<=0,025%

Сталь особо-высококачественная: S,P<=0,015%

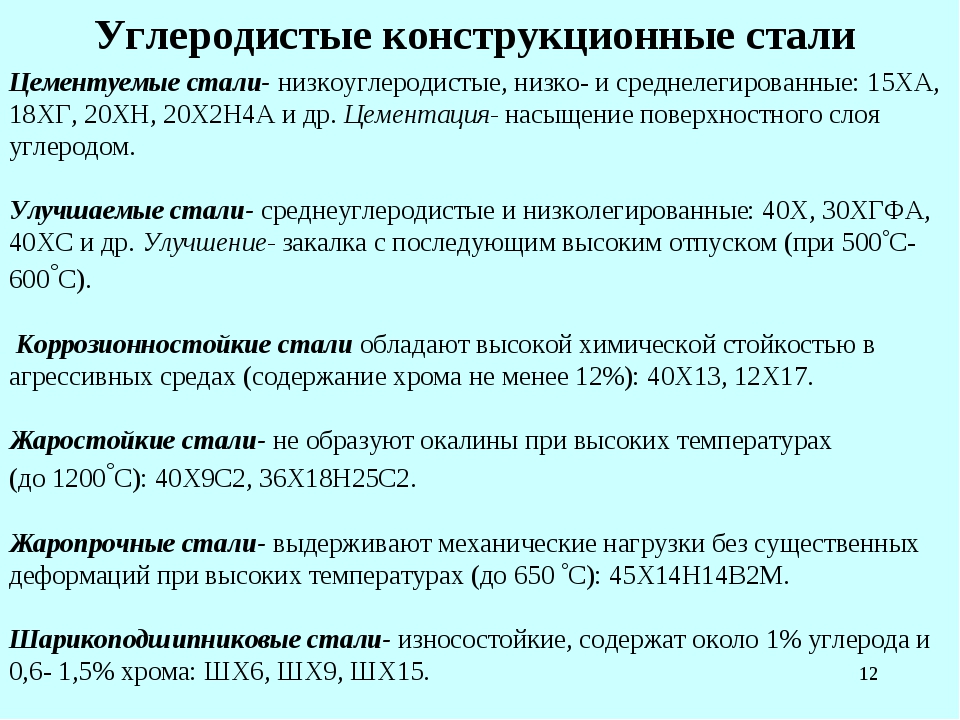

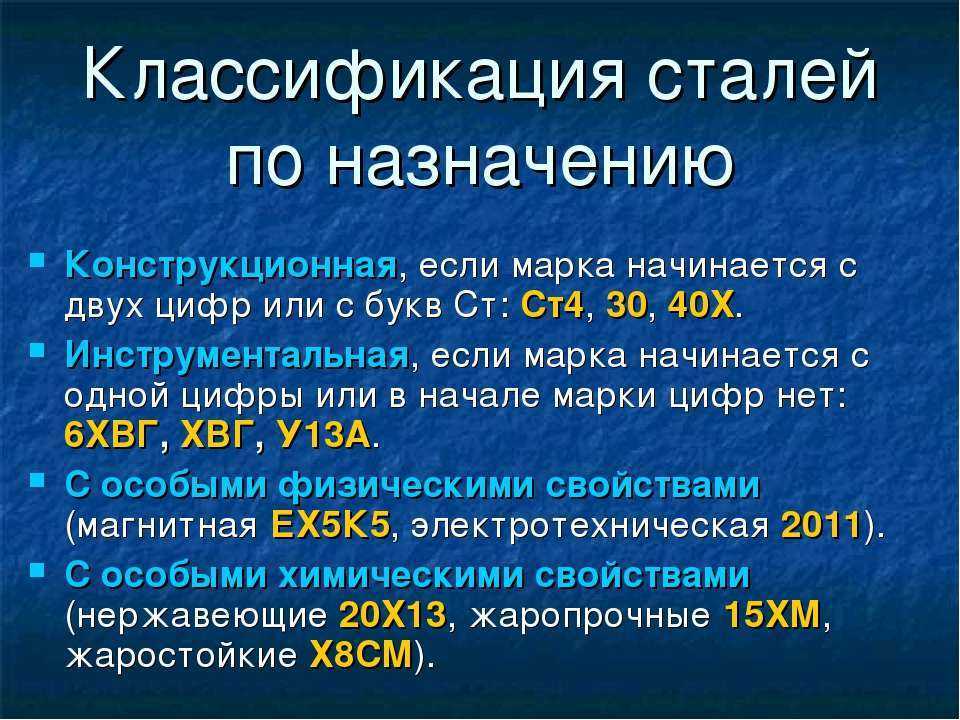

7. Классификация сталей

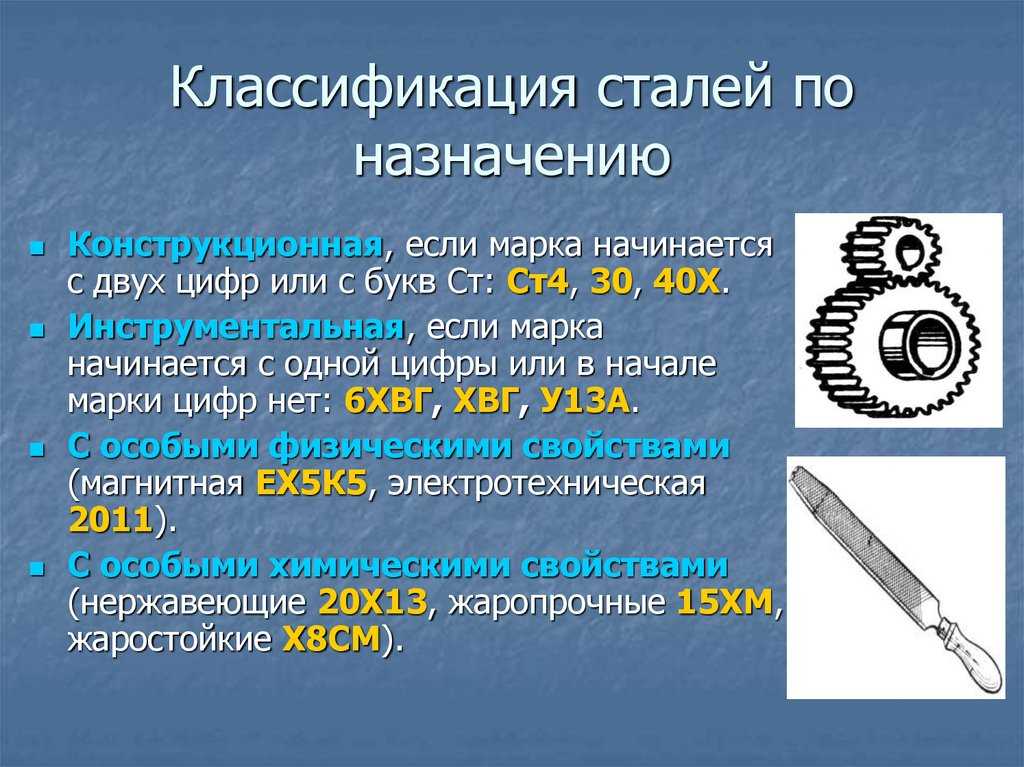

3. По назначениюУглеродистые стали

Легированные стали

Инструментальная (для реж инструмента,

3.1. инструмент для ОМД, для измерительного

инструмента)

2.2. Конструкционная (строительные опоры,

подшипники, пружины, корпуса)

3.3.

Стали с особыми

свойствами (коррозионностойкие, электротехнические, магнитные,

жаропрочные)

8.

Влияние основных химических элементов на свойства углеродистой сталиУглерод – увеличивает прочность и твердость стали, но

Влияние основных химических элементов на свойства углеродистой сталиУглерод – увеличивает прочность и твердость стали, носнижает пластичность и ударную вязкость

Марганец и кремний – являются сопутствующими

примесями, никакого влияния на свойства стали не

оказывают

Сера – увеличивает красноломкость стали (хрупкость при

повышенных температурах)

Фосфор – увеличивает хладноломкость (хрупкость при

комнатной и пониженной температурах)

9. Влияние основных химических элементов на свойства легированной стали

Марганец – увеличивает твердость, носпособствует росту зерна при нагреве

(марганцовистые стали могут работать только

при комнатной температуре)

Кремний – увеличивает упругость и

пластичность стали (является основным

легирующим элементом для пружиннорессорных сталей). Так же повышает

магнитную проницаемость (является основным

легирующим элементом для

электротехнических сталей)

10. Влияние основных химических элементов на свойства легированной стали

Хром – наиболее дешевый и распространенныйэлемент.

Улучшает все свойства стали. Он

Улучшает все свойства стали. Онповышает твердость и прочность,

незначительно уменьшая пластичность, и

обеспечивает устойчивость магнитных сил.

При содержании хрома более 12% сталь

покрывается оксидной пленкой Cr2O3, которая

защищает сталь от воздействия влаги – сталь

становится коррозионностойкая (нержавеющая

сталь).

Никель – улучшает все свойства стали, но

является дорогим и дефицитным хим

элементом. При содержании никеля более 10%

сталь становится жаростойкой и

жаропрочной. Сообщает стали коррозионную

стойкость, высокую прочность и пластичность,

увеличивает прокаливаемость, оказывает

влияние на изменение коэффициента

теплового расширения.

Жаростойкость – это

способность

материала работать

при высоких

температурах в

ненагруженном

состоянии

Жаропрочность – это

способность

материала работать

при высоких

температурах в

нагруженном

состоянии

13. Алюминий

хорошораскисляет

сталь, нейтрализует

вредное

влияние

фосфора, несколько

повышает ее ударную

вязкость

14.

Вольфрамобразует в стали очень твердые химические

Вольфрамобразует в стали очень твердые химическиесоединения – карбиды, резко увеличивающие

твердость и красностойкость. Вольфрам

препятствует росту зерен стали при нагреве,

способствует устранению хрупкости при

отпуске. Это дорогой и дефицитный металл.

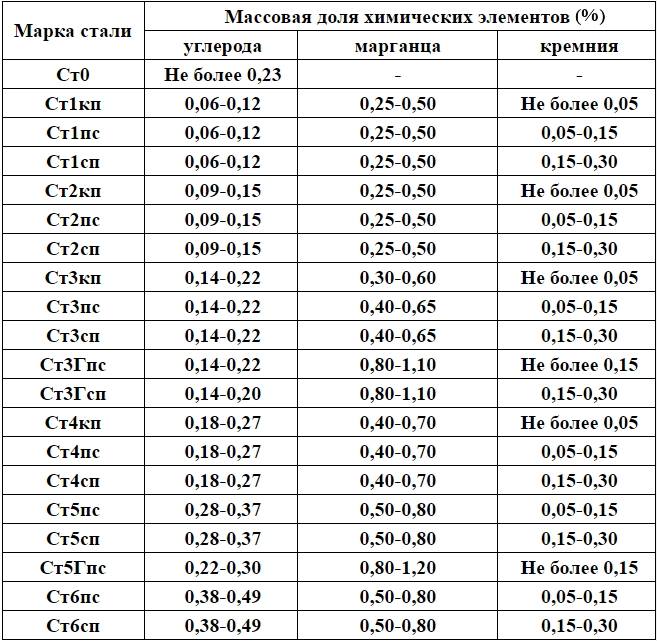

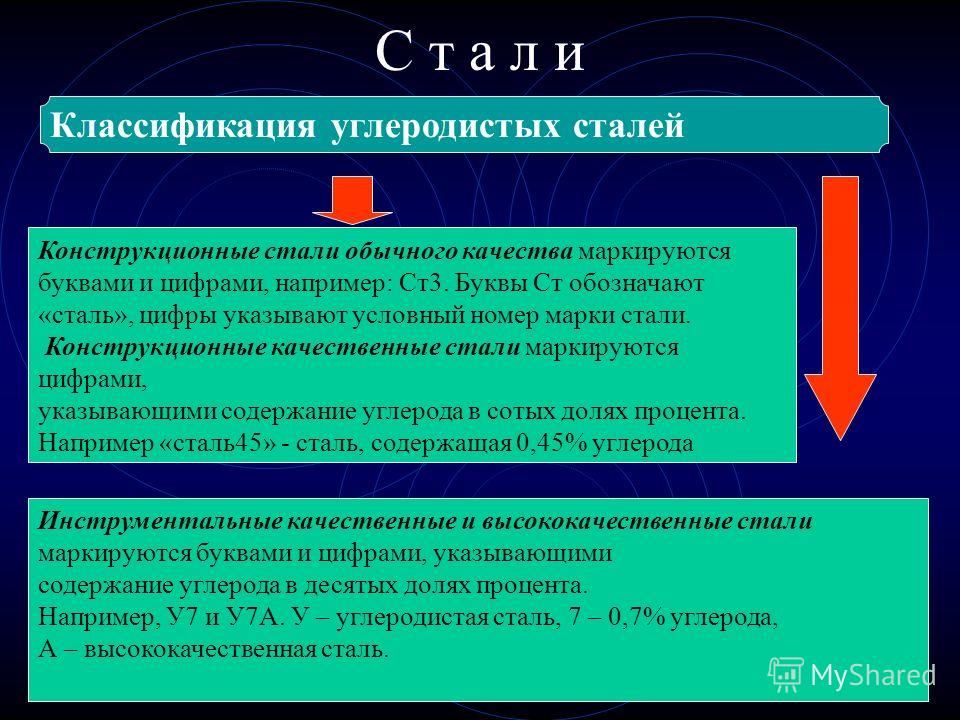

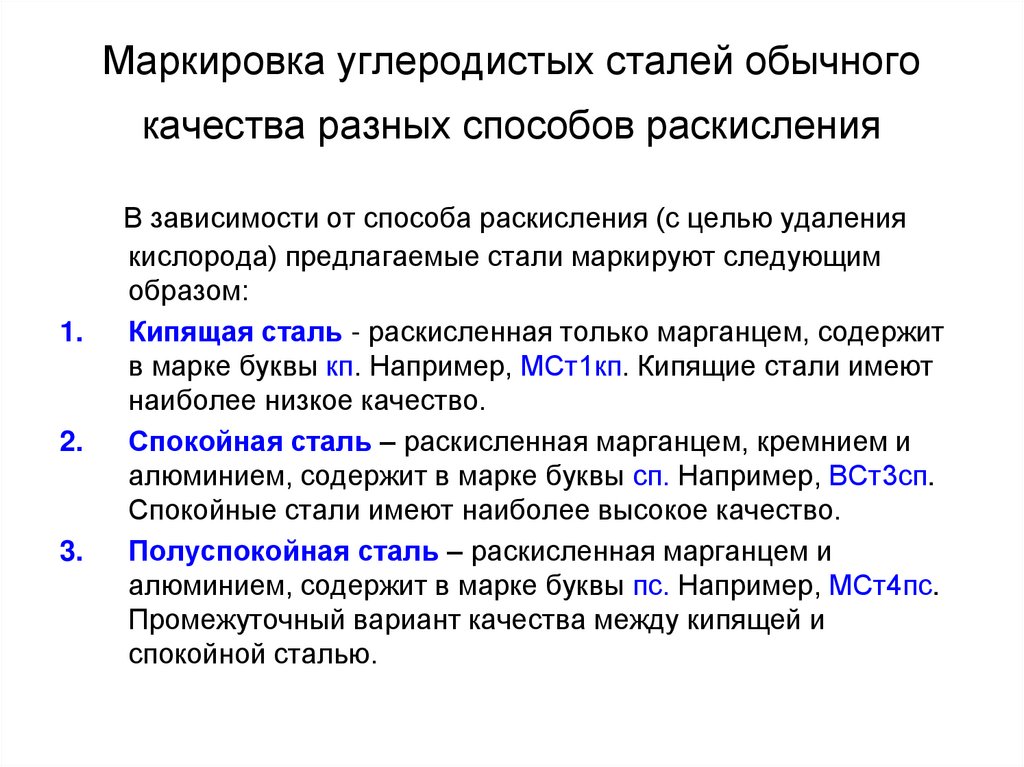

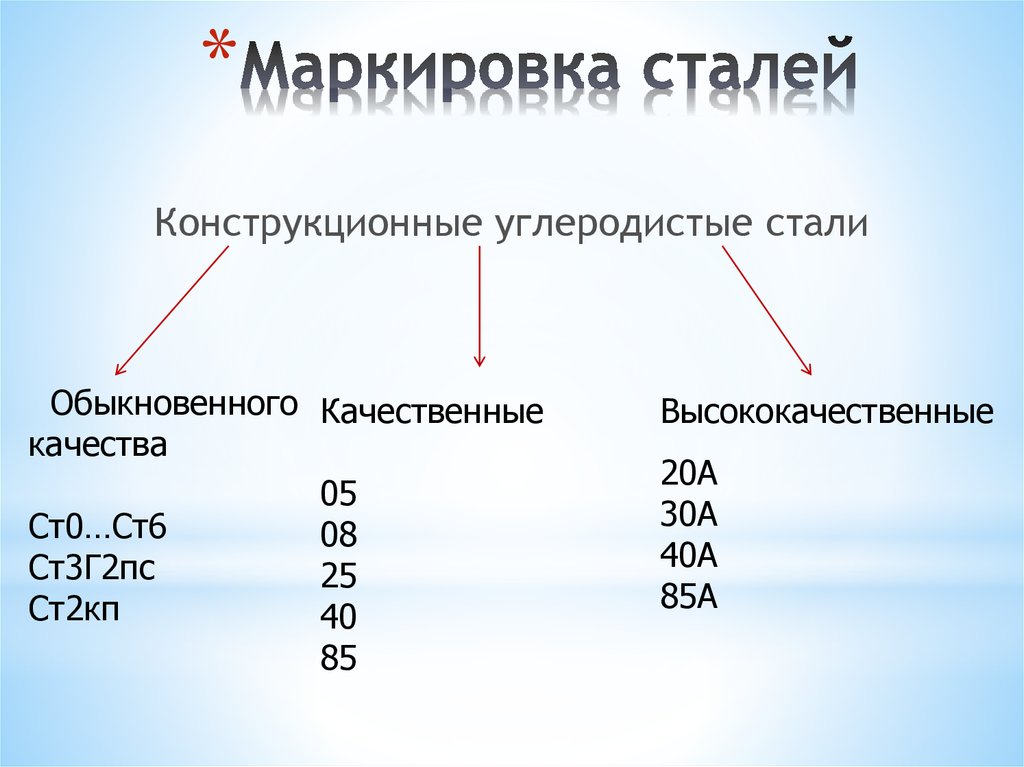

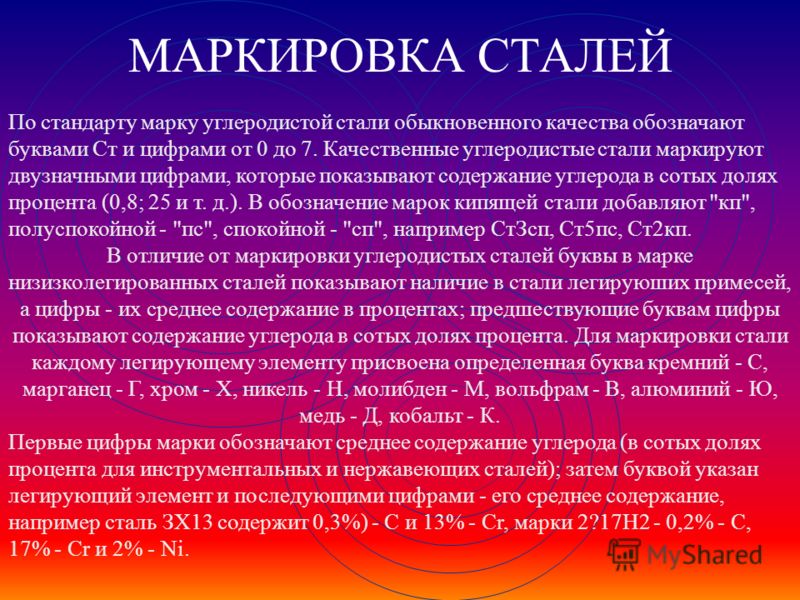

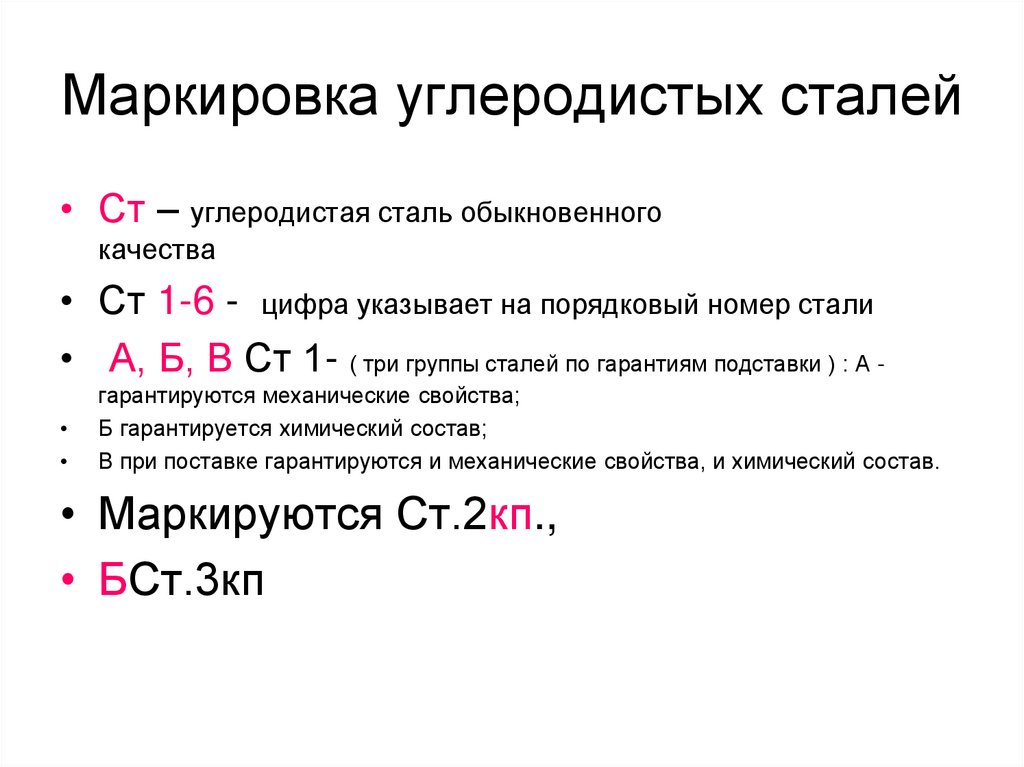

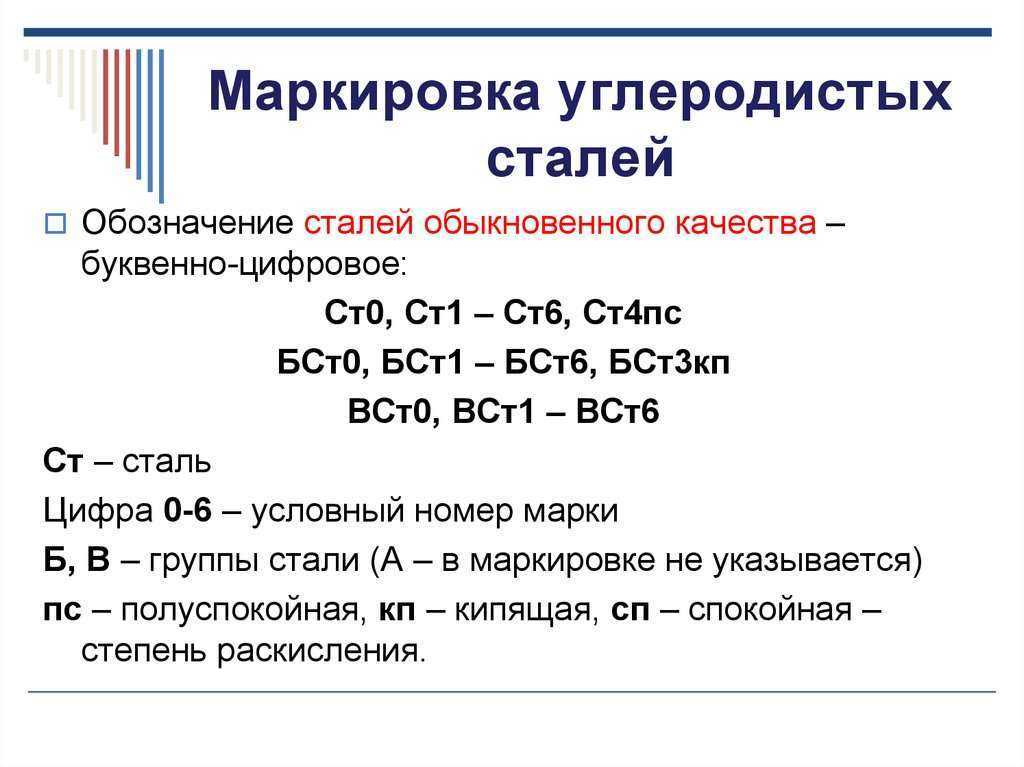

15. Маркировка углеродистых сталей

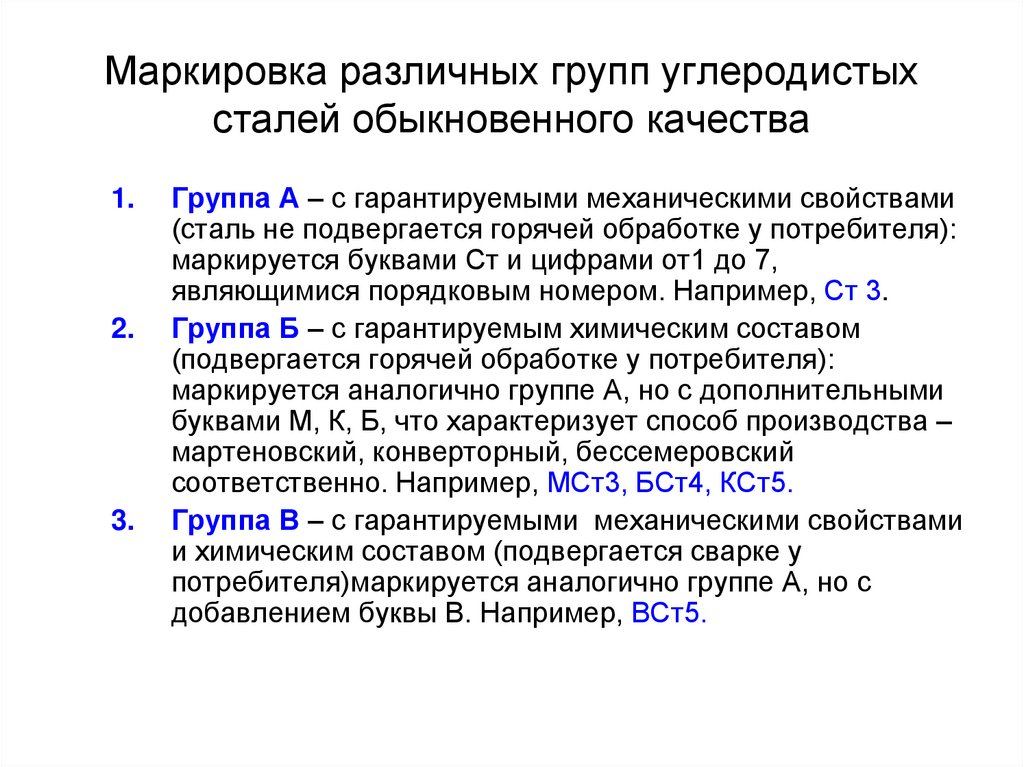

Обозначение сталей обыкновенного качества –буквенно-цифровое:

Ст0, Ст1 – Ст6, Ст4пс

БСт0, БСт1 – БСт6, БСт3кп

ВСт0, ВСт1 – ВСт6

Ст – сталь

Цифра 0-6 – условный номер марки

Б, В – группы стали (А – в маркировке не указывается)

пс – полуспокойная, кп – кипящая, сп – спокойная –

степень раскисления.

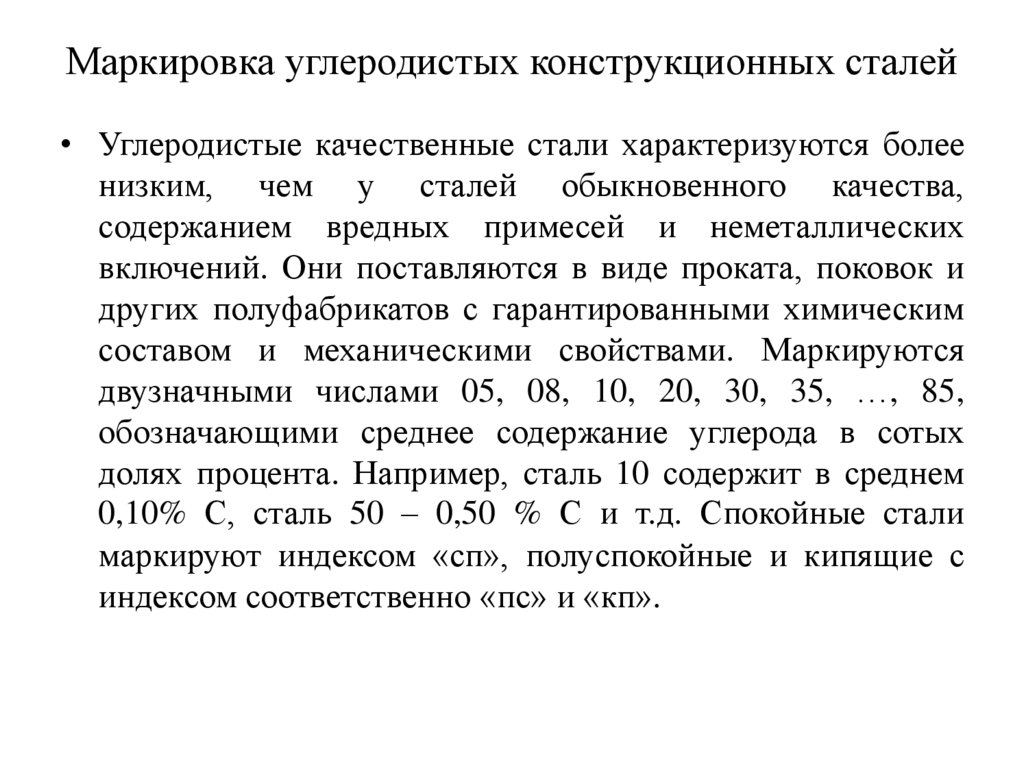

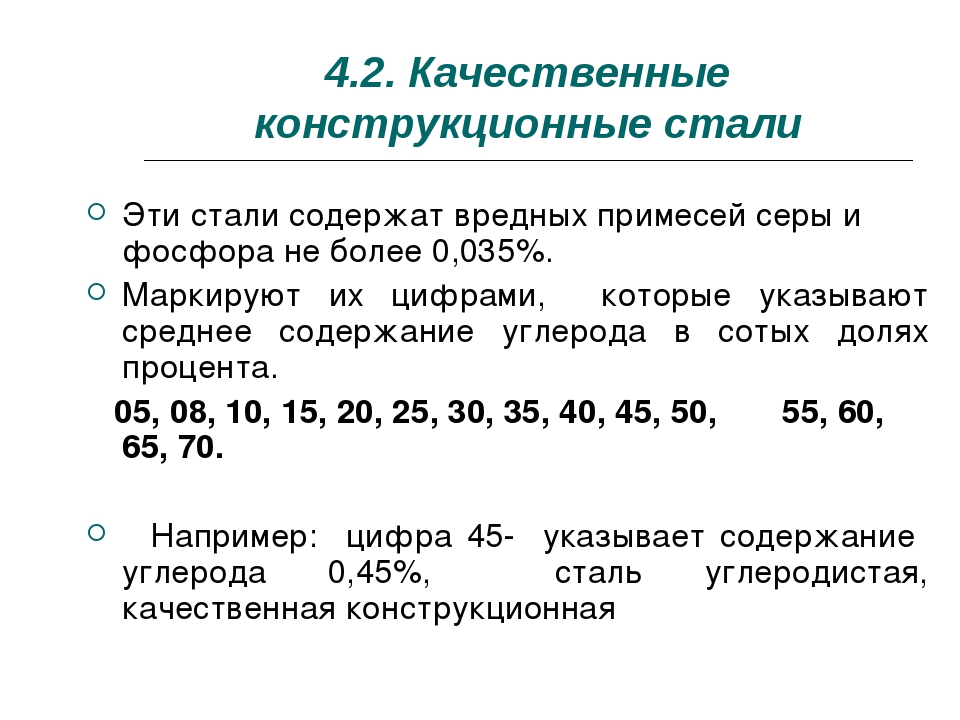

16. Маркировка углеродистых сталей

Углеродистые качественные конструкционныестали обозначают двухзначной цифрой,

указывающей содержание углерода в сотых

долях процента, например:

15

40

Содержание углерода 0,15% и 0,4%

соответственно.

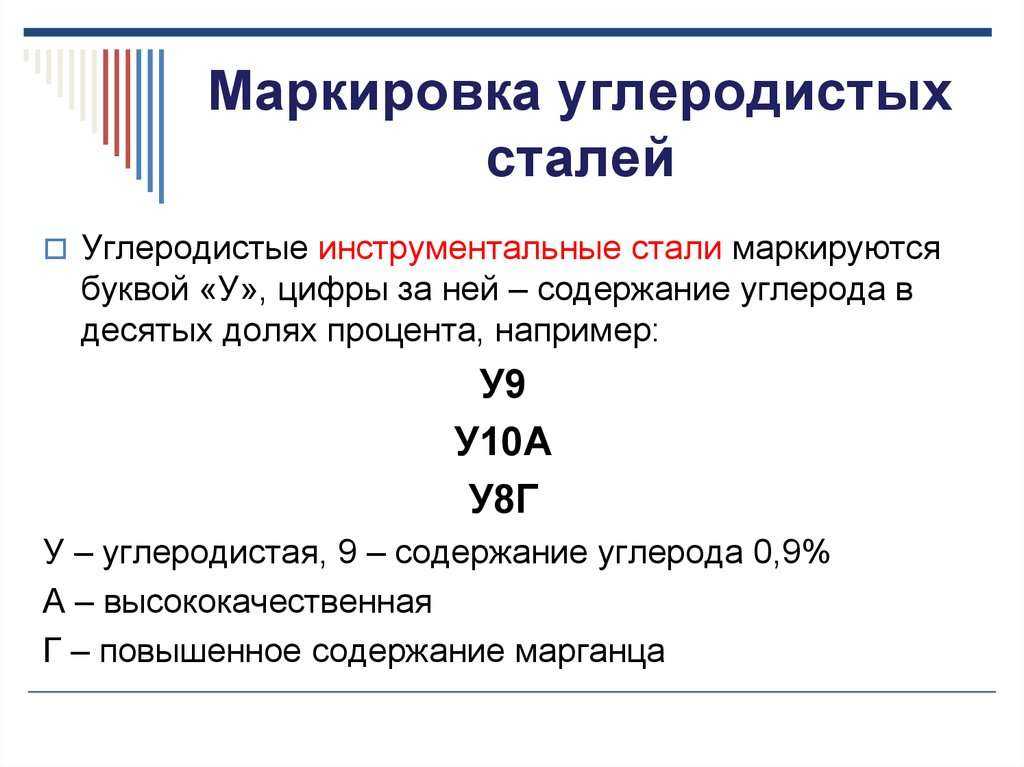

17. Маркировка углеродистых сталей

Углеродистые инструментальные стали маркируютсябуквой «У», цифры за ней – содержание углерода в

десятых долях процента, например:

У9

У10А

У8Г

У – углеродистая, 9 – содержание углерода 0,9%

А – высококачественная

Г – повышенное содержание марганца

18.

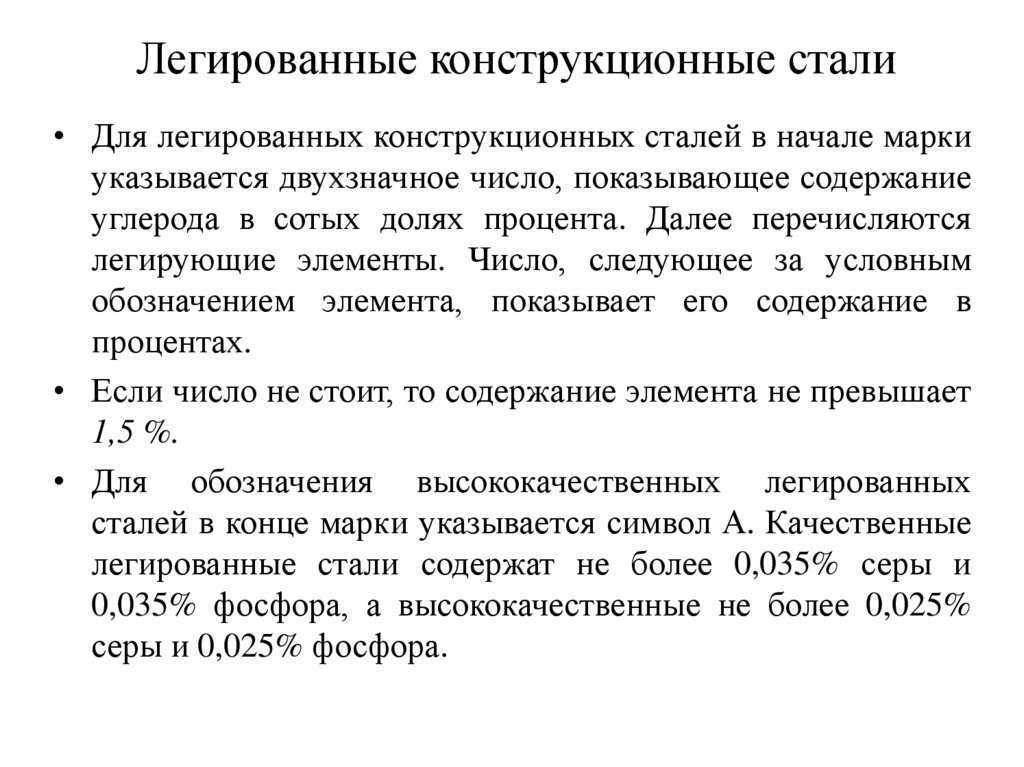

Маркировка легированных сталейЛегирующие элементы в маркировке указываются

Маркировка легированных сталейЛегирующие элементы в маркировке указываютсябуквами русского алфавита:

Азот N – А

Алюминий Al – Ю

Бор В – Р

Ванадий V – Ф

Вольфрам W – В

Кремний Si – С

Кобальт Со – К Магний Mg – Ш

Марганец Mn – Г

Медь Сu – Д

Молибден Мо – М

Никель Ni – Н

Ниобий Nb – Б

Титан Тi – Т

Хром Cr – Х

Цирконий Zr – Ц

Количество легирующего элемента в стали маркируется

цифрой после соответствующей буквы, если цифры

нет, то элемента 1%:

ХВ5 – хрома 1%, вольфрама 5%

19. Маркировка легированных сталей

Если в начале марки стоит двухзначноечисло, то эта сталь – конструкционная, а

число указывает содержание углерода в

сотых долях процента:

55С2 – конструкционная

55 – углерода 0,55%, С2 – кремния 2%

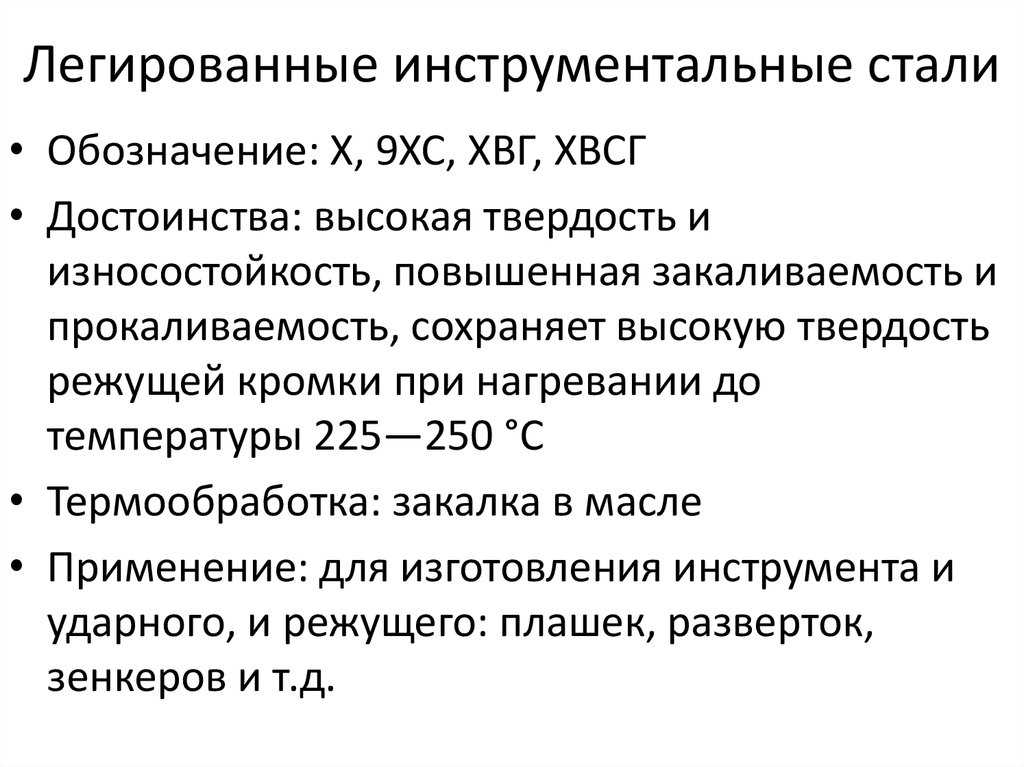

20. Маркировка легированных сталей

Если в начале марки стоит однозначное число,то эта сталь – инструментальная, а число

указывает содержание углерода в десятых

долях процента:

9ХС – инструментальная

9 – углерода 0,9%, Х – хрома 1%, С – кремния 1%

21.

Маркировка легированных сталейЕсли перед маркой легированной стали цифры

Маркировка легированных сталейЕсли перед маркой легированной стали цифрынет, то это инструментальная сталь с

содержанием углерода 1%:

Х4ВГ – инструментальная

углерода 1%, Х4 – хрома 4%, В – вольфрама 1%,

Г – марганца 1%

22. Маркировка легированных сталей

Если в конце марки легированной стали стоитбуква «А», то сталь высокого качества:

50С2Н2А – конструкционная

50 – углерода 0,5%, С2 – кремния 2%, Н2 –

никеля 2%, А – высокого качества.

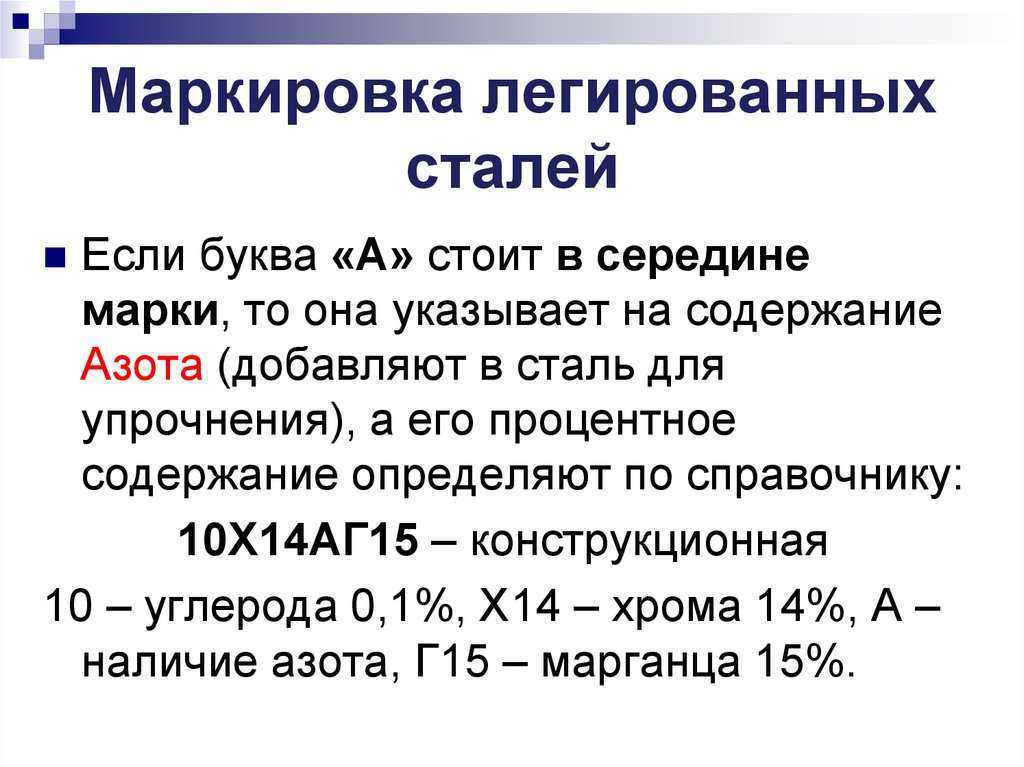

23. Маркировка легированных сталей

Если буква «А» стоит в середине марки, тоона указывает на содержание Азота

(добавляют в сталь для упрочнения), а его

процентное содержание определяют по

справочнику:

10Х14АГ15 – конструкционная

10 – углерода 0,1%, Х14 – хрома 14%, А –

наличие азота, Г15 – марганца 15%.

24. Маркировка легированных сталей

Если буква «А» стоит в начале марки, то этасталь – автоматная, то есть с повышенным

содержанием серы и фосфора до 0,08%

(облегчает обрабатываемость).

Применяется

Применяетсяна станках-автоматах. Может быть

углеродистой и легированной:

А14 – углеродистая А – автоматная, С=0,14%

АС20ХГНМ – легированная А – автоматная, С –

повышенное содержание свинца, 20 – углерода

0,2%, Х – хрома 1%, Г – марганца 1%, Н –

никеля 1%, М – молибдена 1%.

25. Маркировка легированных сталей

Если марка начинается с буквы «Е», то этасталь магнитная, то есть сталь с низкой

магнитной проницаемостью:

ЕХ3

Углерода 1%,

Е – магнитная сталь,

Х3 – хрома 3%

26. Маркировка легированных сталей

Если марка стали начинается с буквы «Р», тоэта сталь быстрорежущая, основным

элементом которой является вольфрам и его

содержание указывается в процентах после

буквы «Р»:

Р6М5

Р – быстрорежущая

6 – вольфрама 6%

М5 – молибдена 5%

27. Маркировка легированных сталей

Если марка легированной стали начинается сбуквы «Ш», то это шарикоподшипниковая

сталь, основным легирующим элементом

которой является хром, содержание хрома

указывается в десятых долях процента:

ШХ15

Ш – подшипниковая

Х15 – хрома 1,5%

28.

Маркировка легированных сталейЕсли марка стали начинается с буквы «Э», то

Маркировка легированных сталейЕсли марка стали начинается с буквы «Э», тоэто электротехническая сталь, то есть сталь с

высокой магнитной проницаемостью

(трансформаторная сталь), основной

легирующий элемент – кремний, его

содержание указывается после буквы «Э», а

остальной хим состав – по справочнику:

Э11 – Э41

Э – электротехническая сталь, 1-4 – кремния 14%, 1 – № группы (хим состав по справочнику)

29. Маркировка легированных сталей

Если в конце марки стоит буква «Л», то стальс улучшенными литейными свойствами:

30ХГНЛ

45Л

30. Маркировка легированных сталей

Все легированные инструментальные стали истали с особыми свойствами являются

сталями высокого качества, поэтому буква

«А» в конце марки не ставится:

Р12

9ХС

Э48

Е3Х18Н10

31. Маркировка легированных сталей

Если в конце марки легированной стали стоитбуква «Ш», то эта сталь особо

высококачественная, то есть с пониженным

содержанием серы и фосфора и очищенная

от всех металлических и неметаллических

включений:

30ХГСШ

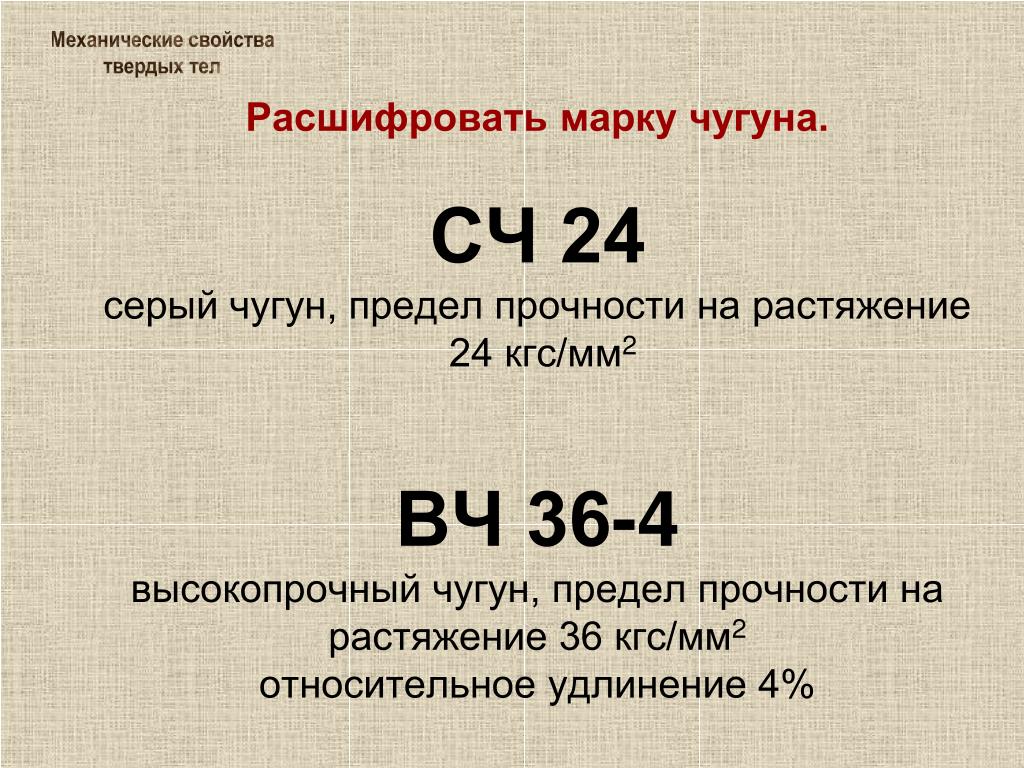

Углеродистая сталь, марки, маркировка, расшифровка

Разобраться в таком вопросе, как классификация углеродистых сталей, очень важно, так как это позволяет получить полное представление о характеристиках той или иной разновидности этого популярного материала. Маркировка таких сталей, как и любых других, не менее важна, и специалист должен уметь разбираться в ней, чтобы правильно выбрать сплав в соответствии с его свойствами и химическим составом.

Маркировка таких сталей, как и любых других, не менее важна, и специалист должен уметь разбираться в ней, чтобы правильно выбрать сплав в соответствии с его свойствами и химическим составом.

Из углеродистых сталей выпускается огромный ассортимент металлопроката

Что собой представляют углеродистые стали

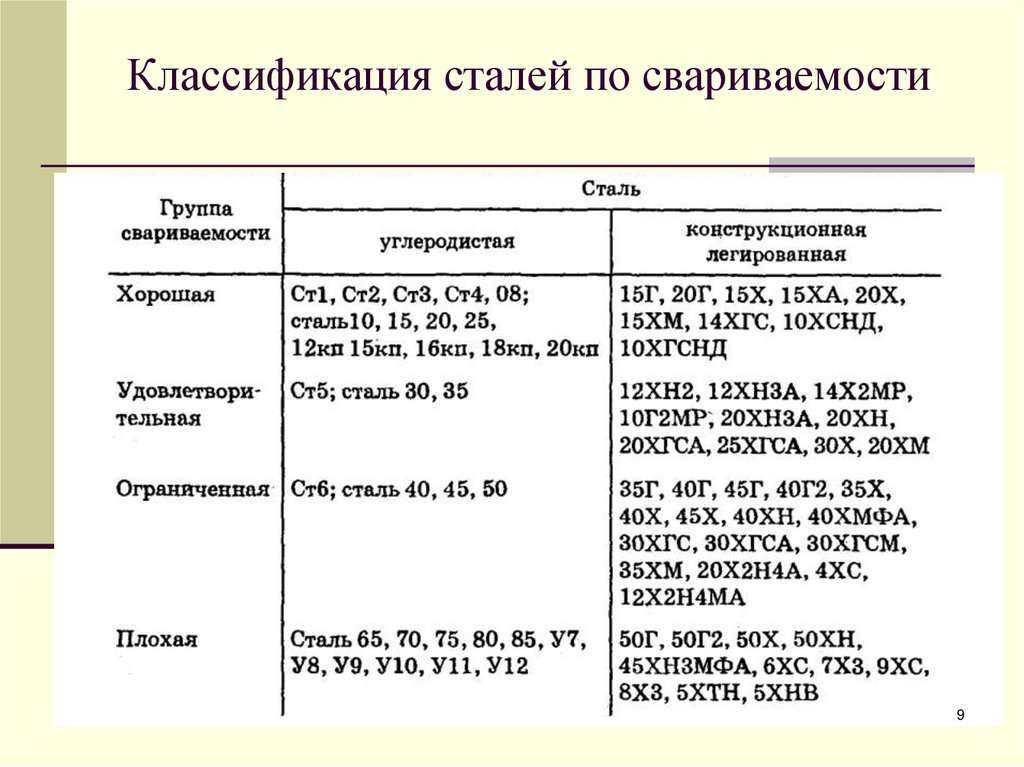

Углеродистые стали представляют собой сплав железа, в котором содержание углерода до 0,6%. Количество серы и фосфора зависит от качества металла. Легирующие элементы присутствуют в незначительном количестве. Качественные характеристики зависят от количества углерода, серы, фосфора, марганца и кремния.

- твердость;

- свариваемость;

- прочность;

- вязкость;

- упругость.

Чем больше углерода, тем выше твердость, хрупкость и хуже свариваемость.

Назначение

Конструкционные, предназначенные для изготовления строительных и машиностроительных изделий.

Инструментальные, из которых изготовляют режущий, мерительный, штамповый и прочие инструменты. Эти стали содержат более 0,65% углерода.

Эти стали содержат более 0,65% углерода.

С особыми физическими свойствами, например, с определенными магнитными характеристиками или малым коэффициентом линейного расширения: электротехническая сталь, суперинвар.

С особыми химическими свойствами, например, нержавеющие, жаростойкие или жаропрочные стали.

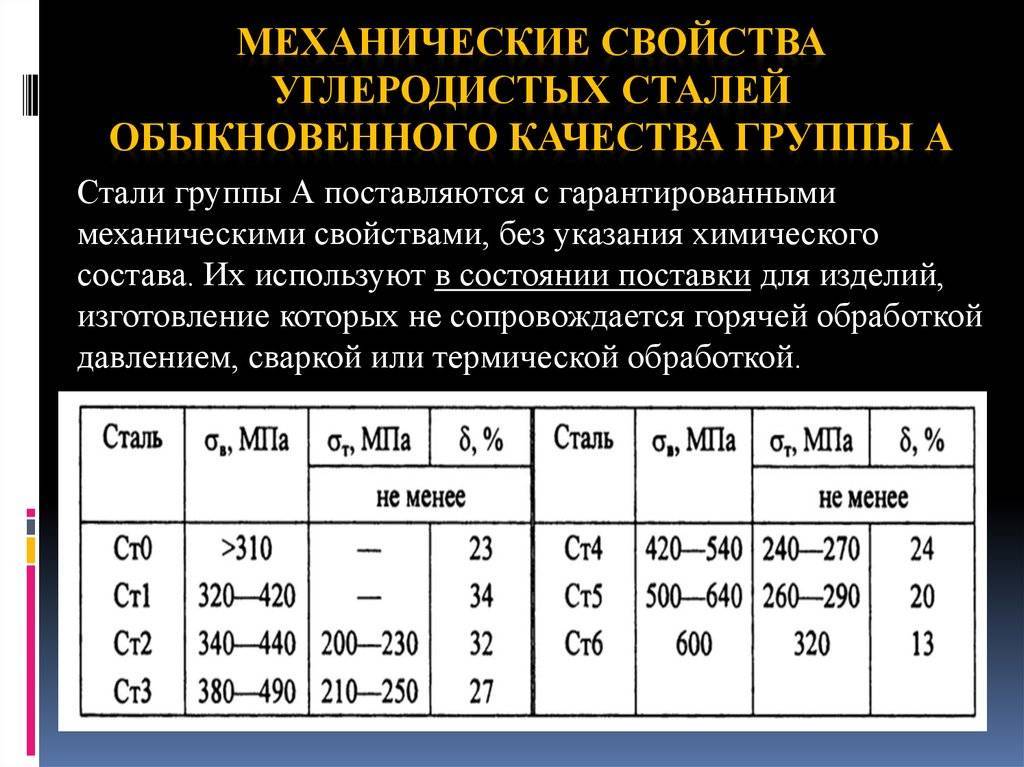

Общие характеристики

Углеродистая сталь делится на 3 группы по требованиям к химическому составу и механическим свойствам. Обозначение буквенное. Определяющим для группы является:

- А — механические свойства;

- Б — химический состав;

- В — строго выдерживается химсостав и основные механические свойства.

Сплавы группы В проверяются на химию, и во время разлива с ковша берется образец для проверки механических характеристик — предел прочности на растяжение и изгиб, ударная вязкость. Твердость регулируется термообработкой.

Использование стали

Углеродистая сталь различных марок используется для изготовления конструкций во многих отраслях.

В зависимости от области применения продукции, используются определенные марки.

Обычного качества

Количество посторонних примесей, находящихся в готовой продукции, регламентировано ГОСТ 380-2005. Углеродистая сталь обычного качества используется для производства:

- Ст0 – обшивки, арматуры и т. д.;

- Ст1 – швеллеров, тавровых и двутавровых балок. Отличается низкой твердостью, но хорошей вязкостью;

- Ст2 – частей неответственных конструкций. Является высокопластичным материалом;

- Ст3 – металлопроката, применяемого для возведения строительных конструкций, кузова, дисков автомобильной техники и т. п.;

- Ст5 – болтов, гаек, рычагов, пальцев, осей и т. д.;

- Ст6 – деталей повышенной прочности для деревообрабатывающих и металлообрабатывающих станков.

Качественная

Из марок качественной стали изготавливают:

- Трубы и детали, которые применимы в котлостроении.

- Изделия с высокой пластичностью – болты, гайки и др.

- Детали, предназначенные для создания свариваемых конструкций.

- Различного рода патрубки, пальцы, оси.

- Шестерни, муфты сцепления грузовых автомобилей, автобусов и другой техники.

- Пружинные шайбы, кольца.

Инструментальная

Углеродистые инструментальные стали разных марок имеют повышенную прочность, и большой показатель ударной вязкости. Они применяются для создания всевозможных инструментов и сменных элементов. При производстве изделия подвергаются многократному воздействию высокой температуры, что улучшает их физические свойства. Изделия устойчивы к быстрому изменению температуры, и имеют высокую устойчивость к коррозии.

Состав химических элементов

Основной элемент — железо. Отношение к группе определяется количеством углерода. Содержание неметаллических включений фосфора и серы ухудшает механические качества. Они способствуют красноломкости и хладоломкости, образованию трещин в горячем и холодном металле.

Коррозионная устойчивость обеспечивается низким содержанием углерода и добавлением хрома. Количество химических элементов в углеродистой стали марганца и кремния зависит от способа раскисления и класса качества. Марганец может присутствовать в пределах 1,2% в сплавах нормального качества, до 1,8% в высококачественных. Содержание кремния не превышает 0,3%.

Высококачественные стали группы В проверяют по свойствам и химическому составу. Допустимое количество неметаллических включений — 0,03–0,0018%.

От количества углерода зависит твердость стали, ее способность к закалке и свариванию.

Чем ниже показатель углерода, тем лучше варится металл. Ст 40Х требует подогрева перед сваркой, Ст 6 — нагрева до 700⁰ и послесварочного отпуска. Прокаливаемость наоборот. До Ст4 сплавы не калятся, не изменяют свою твердость. Сталь 40х может потрескаться при резком охлаждении в воде.

Нагрев стали

Принцип термической равнопрочности

Сравните: в отличие от хромированной жаростойкой стали с температурой окисления 750°C, температура начала окалинообразования у конструкционной и у большинства легированных сталей не превышает 400°C, что почти в 2 раза ниже температуры горения берёзовых поленьев.

Но так ли всё плохо с конструкционными сталями? Означает ли, что они в два раза быстрее прогорят, если температура окисления у них ниже стали Inox? Нет! Мы нашли решение!

При производстве печей ТMF используется принцип термической равнопрочности. Толщину деталей печки, подверженных наибольшей температурной и механической нагрузке, мы увеличили. У печей из хромированной стали Inox — всего в 1,5 раза до толщины 3мм. А у печей из конструкционной стали — в 2 раза, а особонагруженные – в 3 раза!!!

Например, дно каменки печи «Тунгуска 2011 Carbon» выполнено из стали толщиной 6 мм, а нижний сегмент закрытой каменки печи «Ангара 2012 Carbon», выполненный из стали толщиной 4 мм, дополнительно защищён накладкой толщиной 3 мм, что в совокупности даёт толщину 7 мм. Кроме того, подобным образом усилена нижняя часть топливников печей в области колосника. Защищены именно теплонагруженные места, что позволяет увеличить ресурс печи, практически не снижая её теплоэффективность. Благодаря этому печи TMF из конструкционной стали называют «умными печами».

Благодаря этому печи TMF из конструкционной стали называют «умными печами».

Классификация по степени раскисления

По степени раскисления углеродистые сплавы делятся на такие типы:

- кипящие;

- спокойные;

- полуспокойные.

Кипящие сплавы обыкновенного качества сразу после внесения раскислителя выпускаются из печи. В отдельных случаях раскисление производится в ковше. В результате в под коркой образуется много воздушных пузырьков.

У инструментальных сплавов реакция раскисления начинается до разлива и полностью заканчивается при заливке в ковш.

Кипящие стали используют для производства слитков, слябов и блюмсов — проката крупного сечения. В дальнейшем происходит переплавка их на высококачественный металл в электрических печах или переделка на прокат меньшего диаметра — круг, квадрат. Воздух в процессе переработки выходит, зерно вытягивается вдоль, увеличивая механические свойства стали. Полуспокойные стали отличаются повышенной ковкостью.

Область применения

Как уже говорилось выше, углеродистые стальные сплавы по основному назначению делят на две большие категории: инструментальные и конструкционные. Инструментальные стальные сплавы, содержащие 0,65–1,32% углерода, используются в полном соответствии со своим названием – для производства инструмента различного назначения. Для того чтобы улучшить механические свойства инструментов, обращаются к такой технологической операции, как закалка углеродистой стали, которая выполняется без особых сложностей.

Сферы применения углеродистых инструментальных сталей

Конструкционные стальные сплавы применяются в современной промышленности очень широко. Из них делают детали для оборудования различного назначения, элементы конструкций машиностроительного и строительного назначения, крепежные детали и многое другое. В частности, такое популярное изделие, как проволока углеродистая, производится именно из стали конструкционного типа.

Используется проволока углеродистая не только в бытовых целях, для производства крепежа и в строительной сфере, но и для изготовления таких ответственных деталей, как пружины. После выполнения цементации конструкционные углеродистые сплавы можно успешно использовать для производства деталей, которые в процессе эксплуатации подвергаются серьезному поверхностному износу и испытывают значительные динамические нагрузки.

После выполнения цементации конструкционные углеродистые сплавы можно успешно использовать для производства деталей, которые в процессе эксплуатации подвергаются серьезному поверхностному износу и испытывают значительные динамические нагрузки.

Конечно, углеродистые стальные сплавы не обладают многими свойствами легированных сталей (в частности, той же нержавейки), но их характеристик вполне хватает для того, чтобы обеспечить качество и надежность деталей и конструкций, которые из них изготавливаются.

Методы производства и различия по качеству

По методам производства сплавы делятся на три типа:

- мартеновские;

- конвекторные;

- в электропечах.

Способ производства и разделение по качеству указывается в сертификате на металл и может обозначаться буквенно в конце маркировки. Например, ВД — электродуговой переплав, Ш — шлаковый переплав.

Мартеновские с наиболее низким качеством идет на переделку и прокат группы А. В электропечах производится сплав высокого и очень высокого качества.

В электропечах производится сплав высокого и очень высокого качества.

Гарантия на печи из стали Inox и Carbon

TMF стал первым производителем печей в России, предоставившим гарантию на банные печи из жаростойкой стали Inox — 3 года. На печи из конструкционной стали Carbon действует стандартная гарантия — 1 год.

Гарантия распространяется не только на целостность металла, но и сварных швов топки, а ведь именно швы являются «больным местом» многих производителей. Естественно, гарантия действует при соблюдении правил эксплуатации, изложенных в инструкции к каждой банной и отопительной печи TMF.

Особенности маркировки

Маркировка углеродистых сталей имеет буквенно-цифровое значение и на торце проката обозначается определенным цветом. Ст в начале означает нормальное качество. Затем идет цифра, указывающая количество углерода и способ раскисления.

Для материала с повышенным качеством обозначение начинается со слова Сталь, затем углерод в сотых долях и буквенное обозначение легирующих элементов.

Высококачественные обозначаются в конце буквой А. Специальные, высокоуглеродистые, инструментальные — У, быстрорежущие — Р.

Маркированная углеродистая сталь

Как расшифровать маркировку сталей

Марку углеродистой стали и группу ее качества можно определить по типу маркировки. Каждая цифра и буква имеет свое значение и показывает требования к качеству, степень раскисления, наличие легирующих элементов.

Например, для сплава обычного качества:

- Ст 2 кп — нормального качества с содержанием углерода 0,09–0,15%, кипящая, марганца 0,25 — 0,50%, кремния менее 0,05%;

- Ст3Г пс — содержание углерода в пределах 0,14–0,22%, полуспокойная, марганца в пределах 0,80–1,1%, кремния не более 0,15%.

Углеродистые стали повышенного качества маркируются цифрами (содержание углерода в сотых долях) и буквами (легирующий элемент). Например:

- 45 — 0,45% углерод;

- 40ХН — углерода 0,4%, хрома и никеля менее 2%.

Расшифровка высокоуглеродистых марок имеет букву, указывающую тип материала, его применение и цифру — процент углерода в десятых долях. Инструментальные сплавы имеют обозначение У. Например:

Инструментальные сплавы имеют обозначение У. Например:

- У8 — инструментальная, 0,8% углерода;

- У12 — содержание углерода 1,2%.

Химический состав более точно можно определить по таблице в справочнике металлурга.

Прокат на торце маркируется цветной полосой:

- красный — Ст3;

- желтый — Ст2;

- зеленый — СТ5;

- синий — Ст6.

Для каждого типа стали имеется своя маркировка. Легированные могут содержать до 3 цветных полос.

Исключения в обозначениях

Качественные стали имеют некоторые исключения в обозначениях. К ним относятся:

- 15К, 20К, 22К – применяются в строении котлов;

- 20-ПВ – имеет в своем составе 0.2 процента углерода и медь с хромом. Из нее выполняются трубы для систем отопления;

- ОсВ – содержит добавки никеля, хрома и меди. Из нее изготавливают оси железнодорожных вагонов;

- А75, АСУ10Е, АУ10Е – применима для деталей в часовых механизмах.

Из вышеперечисленного следует, что перед использованием изделия из углеродистой стали необходимо обратить внимание на его маркировку. Так можно определить его физико-химические свойства и область предназначения. Зная значение маркировки металлической продукции, не возникнет трудностей при подборе конкретного вида для любых целей.

Видео по теме: Углеродистые и легированные стали

БЕСПЛАТНАЯ СПРАВОЧНАЯ СЛУЖБА

Информационного Бюро Торгового Дома Металлов готова ответить на Ваши вопросы

- Срок ответа на вопросы — не менее 24 часов.

- Вопросы особой сложности могут потребовать большего времени.

Справочная служба Dr. Gost не предоставляет информацию по:

- химическому составу, свойствам и характеристикам марок стали;

- сортаменту продукции заводов, фирм, организаций;

- контактным данным заводов, фирм, организаций;

- ценам на продукцию заводов, фирм, организаций;

- размерам продукции;

- информации, размешенной в наших изданиях.

Ответы публикуются ТОЛЬКО на странице сайта и НЕ ВЫСЫЛАЮТСЯ на электронную почту.

Справочная служба Dr. Gost:

- не отвечает на вопросы не содержащие имени или электронной почты задающего вопрос.

- не отвечает на вопросы по телефону.

- оставляет за собой право не давать ответы на размещенные вопросы без указания причин отказа.

- не занимается продажей стандартов и не высылает их.

- не высылает справочную литературу или выдержки из нее.

Надеемся что Dr. ГОСТ

окажется Вам полезен.

Вопрос: Доброго времени суток! Вопрос состоит в следующем, есть заказ на тавровые балки Т-образные! Eказаны следующие стандарты стали (могу ошибаться в терминологии) 09г2с и ASTM A36. Вопрос это две разные марки стали или это аналоги?

BAR T,STL,T50x50mm,5mm,5000/6000mm T-bars Mat CARBON STEEL Dimensions T 50 x 50 mm Thickness 5 mm Length 5000 / 6000 mm Description EQUAL ANGLE BAR / JOINT Standard GOST 09Г2С ASTM A36 Standards

DrGost: A 350 Gr. LF3 — точного аналога нет, ближайший: 12ХН3А. A 352 Gr. LC1 — аналога нет. A 182 Gr. F316 — 03Х17Н13М3, 10Х17Н13М2Т. A 320 Gr. L7M (она же A 194 Gr. 7M) — 38ХМ.

LF3 — точного аналога нет, ближайший: 12ХН3А. A 352 Gr. LC1 — аналога нет. A 182 Gr. F316 — 03Х17Н13М3, 10Х17Н13М2Т. A 320 Gr. L7M (она же A 194 Gr. 7M) — 38ХМ.

все остальное: LTCS — Low-temperature carbon steels — низкотемпературные углеродистые стали. ENP, STL, PTFE, PEEK — покрытия.

DrGost: AISI 304 (SS 304) — 08Х18Н10. 1 1/4Cr-1/2Mo — точного нет, ближайший 12ХМ. 2 1/4Cr-1Mo — 12Х8. LTCS — это аббревиатура «low temperature carbon steel» — низкотемпературная углеродистая сталь. AISI 304L — 03Х18Н11, 04Х18Н10. DUPLEX 2205 — 03Х22Н6М2, 08Х22Н6Т. по 14 BWG и 16 BWG: BWG — это аббревиатура «Birmingham Wire Gauge» — бирмингемский сортамент проволоки. Остальное — информации нет.

DrGost: Pipe LTCS A333 Gr.6: Pipe (англ.) — труба; LTCS — Low Temperature Carbon Steel (англ.) — низкотемпературная углеродистая сталь; A333 Gr.6 — номер стандарта ASTM и марка стали;

BBE SMLS ASME B36.10 Sch XS; 50mm: BBE — Beveled Both Ends (англ.) — со скосом кромки на обоих концах SMLS — сокращение от seamless (англ. ) — бесшовный; ASME B36.10 — стандарт ASME; Sch XS — размер трубы

) — бесшовный; ASME B36.10 — стандарт ASME; Sch XS — размер трубы

Какие фирмы занимаются производством углеродистой стали

Крупнейшим производителем углеродистой стали является металлургический комбинат полного цикла Мечел. Он объединяет несколько крупных заводов, начиная от производства кокса и заканчивая различным прокатом. Кроме этого прокат производят металлургические комбинаты:

- «Челябинский»;

- «Украинская кузница» — Челябинская область;

- «Ижсталь» — Удмуртия;

- Белорецкий меткомбинат — Башкортостан.

Металлургическая промышленность по производству черного металла располагается поближе к месторождениям железной руды и угля. Для заводов цветного литья важнее источники электроэнергии.

«Производство стали. Классификация и маркировка сталей»

Курсы для аттестации учителей от 600 ₽. Документы об окончании по почте БЕСПЛАТНО…

В данном тесте рассматривается понятие и виды сталей

Вопрос 1

Сталью называется сплав железа с углеродом, в котором углерода содержится

Варианты ответов

- от 2,14% до 6,67%.

- до 2,14%.

- свыше 2,14%.

- свыше 6,67%.

Вопрос 2

В каких печах сталь не производят?

Варианты ответов

- мартеновских.

- кислородных конверторах.

- доменных

Вопрос 3

Сталь, содержащая в своём составе углерод, марганец, кремний, серу и фосфор называется …

Варианты ответов

- легированной.

- углеродистой.

- специальной.

- с особыми свойствами.

Вопрос 4

У углеродистой конструкционной стали обыкновенного качества, поставляемой по химическому составу, впереди маркировки ставится буква …

Варианты ответов

- А

- Б

- В

- Буква не пишется

Вопрос 5

У углеродистой конструкционной стали обыкновенного качества, поставляемой по механическим свойствам, впереди маркировки ставится буква …

Варианты ответов

- А

- Б

- В

- Буква не пишется

Вопрос 6

Углеродистые стали, содержащие до 0,25% углерода называются …

Варианты ответов

- низкоуглеродистыми.

- среднеуглеродистыми.

- высокоуглеродистыми.

Вопрос 7

В углеродистых инструментальных сталях впереди маркировки ставится буква …

Варианты ответов

- И

- А

- У

- В

Вопрос 8

Сталь, в состав которой вводят специальные элементы для придания ей требуемых свойств, называется …

Варианты ответов

- легированной.

- углеродистой.

- кипящей.

- высокоуглеродистой.

Вопрос 9

Сталь, в которой легирующих элементов содержится свыше 10%, называется …

Варианты ответов

- среднелегированной.

- малолегированной.

- низколегированной.

- высоколегированной.

Вопрос 10

У быстрорежущих сталей впереди маркировки ставится буква …

Варианты ответов

- Б.

- А.

- В.

- Р.

Пройти тест

Сохранить у себя:

© 2021, Бестолков Денис Александрович 1488

признаки, классификация, обработка и область применения

Высокоуглеродистые стали марок 55, 60 отличаются повышенной прочностью и твердостью и предназначены для изготовления прокатных валов, стержней, канатов.

Стали высокоуглеродистые марок 55, 60, 65 и 70 отличаются высокой прочностью и твердостью и применяются для изготовления валков прокатных станов, прутков, для канатов.

Высокоуглеродистая сталь марок 50, 55 и 60 имеет низкую прокаливаемость.

Сталь высокоуглеродистая марок 55, 60, 65, 70 отличается повышенной прочностью и твердостью, ее применяют для изготовления валков прокатных станов, прутков, для проволочных тросов и т. д. при высоком содержании марганца характерны более высокие прокаливаемость, повышенная износостойкость. Его назначение примерно такое же, как у стали с нормальным содержанием марганца.

Стали высокоуглеродистые марок 55, 60, 65, 70 отличаются высокой прочностью и твердостью и применяются для изготовления валков прокатных станов, прутков, для канатов.

Стали высокоуглеродистые марок 55, 60, 65, 70, 75, 80, 85 отличаются повышенной прочностью и твердостью и предназначены для изготовления прокатных валов, стержней, канатов.

Стали высокоуглеродистые марок 55, 60 65 70 отличаются повышенной прочностью и твердостью и применяются для изготовления валков прокатных станов, прутков, для канатов.

Стали высокоуглеродистые марок 55, 60, 65, 70 отличаются высокой прочностью и твердостью и применяются для изготовления валков прокатных машин, прутков, для канатов.

Сварка высокоуглеродистых сталей марок ВСтб. 45, 50 и 60 и литье углеродистых сталей с содержанием углерода до 0,7 % еще сложнее. Эти стали в основном используются в литых деталях и при изготовлении инструментов. Их сварка возможна только при предварительном и сопутствующем нагреве до температуры 350 – 400 С и последующей термической обработке в нагревательных печах. При сварке необходимо соблюдать правила для среднеуглеродистой стали. Хорошие результаты достигаются при сварке узкими валиками и малыми участками с охлаждением каждого слоя. После завершения сварки требуется термическая обработка.

Матрицы должны быть изготовлены из инструментальной высокоуглеродистой стали марок У10А, У12А или инструментальной легированной. При этом износ матрицы незначителен, а долговечность ее высока. Дополнительное хромирование или борирование рабочей поверхности матрицы положительно сказывается на процессе штамповки.

Самой простой по составу и самой дешевой является высокоуглеродистая сталь марок У8 – У10, используемая для изготовления малогабаритных неответственных магнитов. Хромистые стали, содержащие от 15 до 32 % Cr, более качественные. Добавки кобальта значительно повышают магнитные свойства стали. При использовании этих сталей следует учитывать их высокую стоимость и по возможности заменять более дешевыми сталями.

Хромистые стали, содержащие от 15 до 32 % Cr, более качественные. Добавки кобальта значительно повышают магнитные свойства стали. При использовании этих сталей следует учитывать их высокую стоимость и по возможности заменять более дешевыми сталями.

Самой простой по составу и самой дешевой является высокоуглеродистая сталь марок У8 – У10, применяемая для изготовления малогабаритных неответственных магнитов. Хромистые стали, содержащие от 1,5 до 3,2% Ог, более качественные. Добавки кобальта значительно повышают магнитные свойства стали. При использовании этих сталей следует учитывать их высокую стоимость и по возможности заменять более дешевыми сталями.

Диски ведомые изготавливаются из листовой стали толщиной от 1 3 до 2 мм. Обычно применяют средне- и высокоуглеродистые стали марок 50, 65, 85, что позволяет придать диску необходимые пружинящие свойства.

Мягкие стали марок 08, 10, 15, 20, 25 применяются для малонагруженных деталей, изготовление которых связано со сваркой и штамповкой. Среднеуглеродистые стали марок 25, 30, 40, 45, 50 применяют для изготовления осей, валов, шестерен и других деталей. Высокоуглеродистые стали марок 55, 60 используются для изготовления винтовых пружин, тросов и других ответственных деталей.

Среднеуглеродистые стали марок 25, 30, 40, 45, 50 применяют для изготовления осей, валов, шестерен и других деталей. Высокоуглеродистые стали марок 55, 60 используются для изготовления винтовых пружин, тросов и других ответственных деталей.

Страницы: 9ensp;9ensp;1

Не содержит легирующих элементов, среди которых хром, ванадий и никель. Стоит отметить, что данная порода стали содержит углерода более 0,6%. Содержание углерод определяет свойства сталей. Так, с увеличением процентного содержания углерода в составе стали увеличивается ее предел прочности и твердость, но при этом снижаются ее пластические свойства.

Углеродистая сталь более устойчива к высоким температурам и сохраняет свои свойства при нагреве до 450 градусов Цельсия. Он прекрасно воспринимает динамические нагрузки разной степени тяжести и способен противостоять коррозии. При этом углеродистая сталь очень легкая и износостойкая. Примером углеродистой стали является чугун и изделия из него.

Углеродистые стали различных марок применяются для производства инструментов, деталей котлов, труб, турбин и других изделий, которые предназначены для работы при высоких нагрузках.

Средне- и высокоуглеродистые стали имеют характерную особенность – образуют упрочняющие структуры в сварном шве и околошовной зоне, что может создать опасность хрупкого разрушения. Для получения надежных сварных швов марку стали выбирают в соответствии с возможностью получения требуемых стабильных механических свойств сварных соединений.

Высокоуглеродистые стали склонны к охрупчиванию после воздействия термического цикла сварки и выражено значительно сильнее, чем у среднеуглеродистых сталей. Стали этого типа чувствительны к горячим и холодным трещинам. Из-за этого необходимо обязательно нагреть свариваемый металл до температуры 350 – 400 градусов Цельсия. После нагрева требуется отжиг и проводят его до тех пор, пока свариваемая заготовка не остынет до температуры 20 градусов Цельсия.

Изготовление надежных сварных соединений может быть затруднено из-за грозящей опасности холодного растрескивания и повышенной чувствительности сталей этого типа к концентраторам напряжений при статических и динамических нагрузках.

Сварные конструкции рассчитаны на наименьшую концентрацию напряжений. Радиусы перехода от одного сечения сварной детали к другому должны быть максимальными исходя из приемлемых конструктивных соображений.

Для повышения прочности сварных швов высокоуглеродистой стали необходимо создавать плавные переходы от одного металла шва к другому. Для стыкового шва стоит снять сварной шов усиления.

При этом особое внимание следует уделять проплавлению шва, имеющего более крутой переход от сварного шва к металлу изделия. Если обработка внутренних поверхностей деталей под зачистку и проплавление невозможна, то комбинированную сварку следует выполнять без оставшейся подложки.

При этом первый сварочный шов выполняется автоматической аргонодуговой сваркой неплавящимся электродом без добавки по всей длине сварочного шва, обеспечивающей 100% равномерное проплавление металла.

Назначение и производство

Их основное назначение – получение канатной проволоки. Используется в производстве , патентуя . быстро охлаждают до получения мелкозернистой структуры Ф+П (феррит+перлит) и сразу подвергают холодной деформации – рисунок . Сочетание ультрадисперсной структуры и наклепа позволяет получить механическое напряжение в проволоке σ B > = 3000 – 5000 МПа. Из-за низкой вязкости конструкционные детали из этой стали не делают из . Для изготовления подшипников применяют легированные хромом (от 0,35 до 1,70% (мас.) Cr) стали марок ШХ5, ШХ25, ШХ25СГ, ШХ30СГ, содержащие 0,95-1,05% (мас.) углерода (ГОСТ 801-78. Сталь подшипниковая . Характеристики). Из высокоуглеродистой стали изготавливают стальную дробь ДСЛ (литая), ДСК (колотая) и ДСР (колотая) для дробеструйной обработки поверхностей – абразивной очистки или упрочнения (ГОСТ 11964-81. Дробь из чугуна и технической стали. Основные Характеристики). Для изготовления пружин применяют проволоку из сталей КТ-2 (0,86-0,91% (мас. ) С) и 3К-7 (0,68-0,76% (мас.) С).

) С) и 3К-7 (0,68-0,76% (мас.) С).

Стали, содержащие более 0,6% углерода. свариваются намного хуже среднеуглеродистых, в которых углерода содержится от 0,25 до 0,6%. Высокоуглеродистые стали очень склонны к закалке и растрескиванию в переходной зоне и зоне термического влияния. Поэтому при их сварке применяют наконечник с меньшей тепловой мощностью, равной 75 л/ч на 1 мм толщины металла. Пламя должно быть редукционным или с небольшим избытком ацетилена. При окислительном пламени происходит повышенное выгорание углерода и шов пористый. Профилактика появления закаленных зон и трещин осуществляется предварительным и сопутствующим подогревом до 200-250°.

Присадочный материал – проволока Св-15 с содержанием углерода от 0,11 до 0,18%, или Св-15Г по ГОСТ 2246-54. Предпочтительна левосторонняя сварка. После сварки необходима нормализация.

Также возможно получение металла шва с высокими механическими свойствами при сварке этих сталей при использовании присадочной проволоки с нормальным содержанием углерода. но легированные хромом (0,5 – 1 %), никелем (2 – 4 %) и марганцем (0,5 – 0,8 %). При сварке металла толщиной менее 3 мм предварительный подогрев не производят.

но легированные хромом (0,5 – 1 %), никелем (2 – 4 %) и марганцем (0,5 – 0,8 %). При сварке металла толщиной менее 3 мм предварительный подогрев не производят.

15 сентября 2016 г.

Низкоуглеродистая сталь используется повсеместно. Его популярность основана на физических, химических свойствах и низкой стоимости. Этот сплав широко используется в промышленности и строительстве. Рассмотрим подробнее этот тип стали.

Сталь – это железо, обогащенное углеродом в процессе плавки. Углеродная выплавка характеризуется наличием углерода, определяющего основные свойства металла, и примесей: фосфора (до 0,07%), кремния (до 0,35%), серы (до 0,06%), марганца (до 0,06%). 0,8%). Так, в мягкой стали содержится не более 0,25% углерода. Что касается других добавок, то марганец и кремний служат для раскисления (удаления кислорода из жидкого металла, что снижает хрупкость при горячей деформации). Но повышенное процентное содержание серы может привести к растрескиванию сплава при термической обработке, фосфора – при холодной обработке.

Как получить

Производство низкоуглеродистого сплава можно разложить на несколько этапов: загрузка чугуна и лома (шихты) в печь, термическая обработка до состояния плавления, удаление примесей из массы. Далее может происходить разливка стали или дополнительная обработка: шлаком или вакуумом и инертными газами.

Для выполнения таких процессов используются три метода:

- Мартеновские печи. Самое обычное снаряжение. Процесс плавления происходит в течение нескольких часов, что позволяет лабораториям контролировать качество получаемого состава.

- Конвекторные печи. Производится путем продувки кислородом. Следует отметить, что полученные таким образом сплавы не отличаются высоким качеством, так как содержат большое количество примесей.

- Индукционные и электрические печи. Производственный процесс идет с использованием шлака. Таким образом получают качественные и специализированные сплавы.

Рассмотрим особенности классификации сплавов.

Низкоуглеродистая сталь может быть трех видов:

- Обычное качество. В таких сплавах содержание серы не превышает 0,06%, фосфора 0,07%.

- качество . В составе: серы до 0,04%, фосфора до 0,035%.

- Высокое качество. Содержание серы до 0,025%, содержание фосфора до 0,025%

- Особое качество. Низкое содержание примесей: серы до 0,015%, фосфора – до 0,025%.

Как было сказано ранее, чем меньше примесей, тем качественнее сплав.

Сталь низкоуглеродистая ГОСТ 380-94 обыкновенного качества подразделяется еще на три группы:

- А. определяется его механическими свойствами. Форма поставки потребителю чаще всего встречается в виде многосекционного и листового проката.

- Б. Основные показатели – химический состав и свойства. Оптимальны для механического воздействия давлением в условиях термического фактора (ковка, штамповка).

- АТ. Для этих видов сплавов важны следующие свойства: технические, технологические, физические, химические и, соответственно, состав.

По процессу раскисления сталь подразделяют на:

- Штиль. Процесс отверждения проходит гладко. При этом газы не выделяются. Усадка происходит в середине слитка.

- Полуспокойный. Промежуточный вид стали между спокойным и кипящим составами.

- Кипячение. Затвердевание происходит с выделением газа. Усадочная оболочка скрытого типа.

Основные свойства

Сталь низкоуглеродистая отличается высокой пластичностью, легко деформируется в холодном состоянии и в горячем состоянии. Отличительной чертой такого сплава является хорошая свариваемость. В зависимости от дополнительных элементов свойства стали могут меняться.

Чаще всего низкоуглеродистые сплавы используются в строительстве и промышленности. Это связано с низкой ценой и хорошими прочностными характеристиками. Такой сплав еще называют конструкционным. Свойства низкоуглеродистой стали зашифрованы в маркировке. Ниже мы рассмотрим его особенности.

Особенности маркировки

Обычная низкоуглеродистая сталь имеет буквенное обозначение CT и цифровое. Число нужно разделить на 100, тогда будет понятно процентное содержание углерода. Например, СТ15 (углерод 0,15%).

Рассмотрите маркировку и расшифруйте обозначения:

- Первые буквы или их отсутствие указывают на принадлежность к той или иной группе качества. Это может быть В или С. Если буквы нет, то сплав относится к категории А.

- St означает слово «сталь9».raquo;.

- Цифровое обозначение представляет собой зашифрованное процентное содержание углерода.

- кп, пс – обозначает кипящий или полуспокойный сплав. Отсутствие обозначения свидетельствует о том, что сталь спокойная (сп).

- Буквенное обозначение и число после него показывают, какие примеси входят в состав, и их процентное содержание. Например, Г – марганец, Ю – алюминий, Ф – ванадий.

Для качественных низкоуглеродистых сталей надпись «St9raquo;» не ставится в маркировке.

Также применяется обозначение цвета. Например, низкоуглеродистая сталь марки 10 имеет белый цвет. Стать специального назначения может обозначаться дополнительными буквами. Например, “К9рако” – используется в котельном строительстве; ОСВ – используется для изготовления осей вагонов и т. д.

Производимые изделия

Различают несколько групп металлопродукции:

- Сталь листовая. Подвид: толстолистовой (ГОСТ 19903-74), тонколистовой (ГОСТ 19904-74), широкополосный (ГОСТ 8200-70), полосовой (ГОСТ 103-76), гофрированный (ГОСТ 8568-78)

- Угловые профили. Равнополочные (ГОСТ 8509-93), неравнополочные (ГОСТ 8510-86).

- Швеллеры (ГОСТ 8240-93).

- Двутавровые балки. Двутавры рядовые (ГОСТ 8239-89), Двутавры широкополочные (ГОСТ 26020-83, СТО АЩМ 20-93).

- Трубы.

- Профнастил.

К этому списку добавляются вторичные профили, которые образуются за счет сварки и механической обработки.

Приложения

Область применения низкоуглеродистой стали достаточно широка и зависит от маркировки:

- Ст 0, 1, 3Гсп. Широкое применение в строительстве. Например, арматурная проволока из низкоуглеродистой стали,

- 05кп, 08, 08кп, 08г. Подходит для штамповки и холодного волочения (высокая пластичность). Применяется в автомобилестроении: кузовные детали, топливные баки, катушки, детали сварных конструкций.

- 10, 15. Применяются для деталей, не подвергающихся высоким нагрузкам. Котельные трубы, штамповки, муфты, болты, винты.

- 18кп. Типичное применение — конструкции, изготовленные методом сварки.

- 20, 25. Широко используется для производства крепежа. Муфты, толкатели клапанов, рамы и другие детали сельскохозяйственных машин.

- 30, 35. Легконагруженные оси, звездочки, шестерни и т. д.

- 40, 45, 50. Детали, испытывающие средние нагрузки.

Например, коленчатые валы, фрикционные диски.

Например, коленчатые валы, фрикционные диски. - 60-85. Детали, подвергающиеся высоким нагрузкам. Это могут быть рельсы для железной дороги, колеса для кранов, пружины, шайбы.

Как видите, ассортимент продукции обширен – это не только стальная низкоуглеродистая проволока. Это также детали сложных механизмов.

Низколегированная и низкоуглеродистая сталь: отличия

Для улучшения каких-либо характеристик сплава в него добавляют легирующие элементы.

Стали, содержащие малое количество углерода (до четверти процента) и легирующих добавок (суммарное содержание до 4 %), называются низколегированными. Такой прокат сохраняет высокую свариваемость, но при этом улучшаются различные свойства. Например, прочность, антикоррозийные характеристики и так далее. Как правило, оба типа используются в сварных конструкциях, которые должны выдерживать диапазон температур от минус 40 до плюс 450 градусов Цельсия.

Особенности сварки

Сварка низкоуглеродистых сталей отличается высокой производительностью. Вид сварки, электроды и их толщина выбираются исходя из следующих технических данных:

Вид сварки, электроды и их толщина выбираются исходя из следующих технических данных:

- Соединение должно быть прочно закреплено.

- Не должно быть дефектов шва.

- Химический состав шва должен выполняться в соответствии с нормами, указанными в ГОСТ.

- Сварные соединения должны соответствовать условиям эксплуатации (стойкость к вибрациям, механическим воздействиям, температурному режиму).

Могут применяться различные виды сварки от газа до сварки плавящимся электродом в углекислом газе. При выборе учитывают высокую легкоплавкость низкоуглеродистых и низколегированных сплавов.

Что касается конкретной области применения, то низкоуглеродистая сталь используется в строительстве и машиностроении.

Марка стали выбирается исходя из требуемых физико-химических свойств на выходе. Наличие легирующих элементов может улучшить одни свойства (стойкость к коррозии, перепадам температур), но и ухудшить другие. Еще одним преимуществом таких сплавов является хорошая свариваемость.

Итак, мы выяснили, что такое изделия из низкоуглеродистой и низколегированной стали.

Наши предки спали иначе, чем мы. Что мы делаем не так? В это сложно поверить, но ученые и многие историки склоняются к тому, что современный человек спит совсем иначе, чем его древние предки. Изначально.

Эти 10 мелочей, которые мужчина всегда замечает в женщине Как вы думаете, ваш мужчина ничего не смыслит в женской психологии? Это неправда. Ни одна мелочь не скроется от взгляда любящего вас партнера. И вот 10 вещей.

7 частей тела, к которым нельзя прикасаться Думайте о своем теле как о храме: вы можете им пользоваться, но есть некоторые священные места, к которым нельзя прикасаться. Покажите исследование.

Топ-10 разбитых звезд Оказывается, иногда даже самая громкая слава заканчивается провалом, как в случае с этими знаменитостями.

Каково быть девственницей в 30 лет? Что, интересно, женщины, не занимавшиеся сексом почти до среднего возраста.

Как выглядеть моложе: лучшие стрижки для 30, 40, 50, 60 Девушек в 20 лет не волнует форма и длина волос. Кажется, что молодежь создана для экспериментов над внешностью и смелых локонов. Однако уже

Высокоуглеродистая сталь нашла свое применение во многих областях, поскольку имеет ряд преимуществ. Однако его применение далеко не всегда целесообразно, поэтому очень важно знать свойства и особенности этого сплава. Именно о них пойдет речь ниже.

- Что такое высокоуглеродистые стали?

- Свойства и область применения высокоуглеродистой стали

- Маркировка для высокоуглеродистых сталей

1 Что такое высокоуглеродистые стали?

Первое, что нужно сделать, это понять, что такое сталь. Итак, это сплав углерода и железа, а также других легирующих элементов. При этом содержание первого колеблется от 0,02% до 2,14%, и в зависимости от его количества стали делят на низко-, средне- и высокоуглеродистые. Что касается последнего, то в данном случае, как уже становится понятно из названия, в сплаве наблюдается повышенное количество углерода, это более 0,6 %. Этот состав влияет на производительность.

Что касается последнего, то в данном случае, как уже становится понятно из названия, в сплаве наблюдается повышенное количество углерода, это более 0,6 %. Этот состав влияет на производительность.

Высокоуглеродистая сталь, механические свойства которой мы более подробно рассмотрим ниже, довольно проблематично сваривается, а все из-за склонности материала к таким дефектам, как зоны закалки и трещины в околошовной области. В связи с этим необходимо использовать наконечники с низкой тепловой мощностью. Что касается пламени, то оно должно быть восстановительным, так как окислительное приведет к чрезмерному выгоранию углерода, а это будет способствовать повышенной пористости шва.

Для предотвращения вышеописанных дефектов материал необходимо нагревать до температуры 200–250 °С.

2 Свойства и область применения высокоуглеродистой стали

Рассмотрим, как содержание углерода влияет на свойства сталей. Так, с увеличением этого элемента увеличивается доля цементита в структуре, а количество феррита, наоборот, уменьшается. В результате материал становится менее пластичным. Что же касается таких характеристик, как твердость и прочность, то такое изменение влияет на них в положительную сторону. Но и тут не все так просто, максимальные прочностные характеристики будут достигаться при содержании углерода 1%, но если его количество будет увеличиваться дальше, то в структуре появится сетка вторичного цементита, и прочность начнет снижаться .

В результате материал становится менее пластичным. Что же касается таких характеристик, как твердость и прочность, то такое изменение влияет на них в положительную сторону. Но и тут не все так просто, максимальные прочностные характеристики будут достигаться при содержании углерода 1%, но если его количество будет увеличиваться дальше, то в структуре появится сетка вторичного цементита, и прочность начнет снижаться .

Теперь остановимся на ударной вязкости таких сталей, она снижается, но электрическое сопротивление и температурный интервал перехода материала из вязкого разрушения в хрупкое становится выше. Кроме того, стоит отметить ухудшение литейных свойств, свариваемости, а такие операции, как резка и формовка материала, станут более проблематичными. В связи с этим данные марки стали не совсем подходят для сварки, хотя без этой операции не обойтись, особенно когда речь идет о ремонтных работах. Их гораздо чаще используют для штамповки деталей. Кроме того, широкое применение нашла и проволока из такого материала. Они также используются в литейной промышленности.

Они также используются в литейной промышленности.

3 Маркировка для высокоуглеродистых сталей

Конечно, знать, что влияние тех или иных химических элементов на свойства сплавов очень важно, но как определить их состав? Ведь именно он играет немалую роль и влияет на свойство, качество, а также предел прочности материала, и если его неправильно подобрать, то иногда последствия могут быть необратимыми. Так, например, при превышении предела прочности любого элемента конструкции он разрушается.

Именно для этого и существует маркировка, имеющая буквенные и цифровые обозначения и наносимая специальной несмываемой краской. Причем по этому коду можно не только прочитать количество легирующих элементов, но и узнать дополнительную дополнительную информацию, такую как качество металла, степень его раскисления и т.д. Об этом пойдет речь в данном пункте.

Итак, помимо углерода на свойства стали влияет и наличие марганца. Способствует прокаливаемости, улучшает прочностные характеристики материала и его износостойкость. . В связи с этим он присутствует практически в каждой марке стали, и если его содержание более 0,8%, то в маркировке такого материала сразу после цифрового обозначения, указывающего на количество углерода, будет стоять буква «Г». следить. Если речь идет об инструментальных сталях с содержанием углерода более 0,75 %, то их код начинается с прописной буквы «У», после чего следует процент С в десятых долях. Итак, U9 означает, что речь идет об углеродистой инструментальной стали. в котором около 0,9% углерода.

. В связи с этим он присутствует практически в каждой марке стали, и если его содержание более 0,8%, то в маркировке такого материала сразу после цифрового обозначения, указывающего на количество углерода, будет стоять буква «Г». следить. Если речь идет об инструментальных сталях с содержанием углерода более 0,75 %, то их код начинается с прописной буквы «У», после чего следует процент С в десятых долях. Итак, U9 означает, что речь идет об углеродистой инструментальной стали. в котором около 0,9% углерода.

Кроме того, высокоуглеродистые стали разных марок имеют и некоторые другие обозначения. Например, если сплав Высококачественный, то в конце шифра обязательно ставится буква «А», но особо качественные обозначаются как «Ш». По степени раскисления эти материалы делятся на кипящие, полуспокойные и спокойные, их обозначение в маркировке «кп», «пс» и «сп» соответственно.

Трубогиб ручной ТР и другие марки – рассматриваем виды данного приспособления

В этой статье мы рассмотрим различные механические трубогибы, которые можно использовать вручную, используя только мускулы.

Виды сварочных аппаратов – обзор популярных моделей

Статья расскажет, какое специальное оборудование имеет смысл приобрести, если вы планируете работать.

Низкоуглеродистая сталь — Углеродистая сталь с содержанием углерода до 0,25% (С). Низкоуглеродистые стали марок 20, ВМСтЗсп, С75, АПС 10М4, 18Х1ПМФ обладают хорошей стойкостью к статической водородной усталости.

Стали малоуглеродистые марок 08, 08кп, 08пс – это мягкие стали, чаще всего применяемые в отожженном состоянии для изготовления деталей методом холодной штамповки – глубокой вытяжки. Стали марок 10, 15, 20, 25 обычно применяют в качестве науглероживающих, а высокоуглеродистые стали 60, 65, 70, 75, 80 и 85 в основном применяют для изготовления пружин, рессор, высокопрочной проволоки и других изделий с высокая эластичность и износостойкость. Среднеуглеродистые стали 30 35 40 45 50 и аналогичные стали с высоким содержанием марганца ЗОГ, 40Г, 50Г применяются для изготовления самых разнообразных деталей машин.

Среднеуглеродистая сталь – углеродистая сталь с содержанием углерода 0,25…0,6 %. Среднеуглеродистые конструкционные стали марок 30 – 55 применяются после нормализации, улучшения, закалки с низким отпуском, поверхностной закалки для изготовления широкой номенклатуры деталей машиностроения. Углеродистая конструкционная сталь повышенной прочности, износостойкости, с высокими упругими свойствами марок 60, 60Г, 65, 65Г, 70, 70Г, 80 и 85 применяется после закалки и отпуска, нормализации и отпуска, поверхностной закалки для изготовления деталей, работающих в условиях трения при высоких статических и вибрационных нагрузках.

Сталь 40Г относится к группе среднеуглеродистых конструкционных сталей с высоким содержанием марганца и обладает повышенной прочностью. Наличие до 10 % Mn и до 0,37 % Si обеспечивает хорошее раскисление и плавность литья стали. Сталь приобретает высокие прочностные свойства после закалки и отпуска.

Сталь 50Г относится к группе среднеуглеродистых конструкционных сталей с высоким содержанием марганца, обладает высокими прочностными и высокими упругими свойствами. Применяется после термической обработки – закалки и отпуска, в некоторых случаях – после нормализации.

Применяется после термической обработки – закалки и отпуска, в некоторых случаях – после нормализации.

Сталь 40 Н относится к среднеуглеродистым конструкционным сталям высокой прочности и ударной вязкости. Наличие хрома и никеля придает стали высокие прочностные свойства, повышенную ударную вязкость и хорошие технологические свойства. Сталь имеет глубокую прокаливаемость.

Сталь высокоуглеродистая – сталь с содержанием углерода более 0,6% (до 2%). Основное их предназначение – получение канатной проволоки. При изготовлении используется патентирование, его быстро охлаждают до получения мелкозернистой структуры Ф+П (феррит+перлит) и сразу же подвергают холодной деформации – волочению. Сочетание ультрадисперсной структуры и наклепа позволяет получить механическое напряжение в проволоке = 3000 – 5000 МПа. Из-за низкой вязкости из этой стали не изготавливают конструкционные детали. Для изготовления подшипников из легированных хромом (от 0,35 до 1,70% (мас.) Cr) сталей марок ШХ5, ШХ25, ШХ25СГ, ШХ30СГ, содержащих 0,95-1,05% (мас. ) углерода (ГОСТ 801-78. Сталь подшипниковая. Технические условия). Из высокоуглеродистой стали изготавливают стальную дробь ДСЛ (литую), ДСК (колотую) и ДСР (колотую) для дробеструйной обработки поверхностей – абразивной очистки или закалки (ГОСТ 11964-81. Дробь чугунная и техническая стальная. Общие технические условия) . Для изготовления пружин применяют проволоку из сталей КТ-2 (0,86-0,91% (мас.) С) и 3К-7 (0,68-0,76% (мас.) С).

) углерода (ГОСТ 801-78. Сталь подшипниковая. Технические условия). Из высокоуглеродистой стали изготавливают стальную дробь ДСЛ (литую), ДСК (колотую) и ДСР (колотую) для дробеструйной обработки поверхностей – абразивной очистки или закалки (ГОСТ 11964-81. Дробь чугунная и техническая стальная. Общие технические условия) . Для изготовления пружин применяют проволоку из сталей КТ-2 (0,86-0,91% (мас.) С) и 3К-7 (0,68-0,76% (мас.) С).

Стали высокоуглеродистые марок 55, 60 отличаются повышенной прочностью и твердостью и предназначены для изготовления прокатных валов, стержней, канатов.

Стали высокоуглеродистые марок 55, 60, 65 и 70 отличаются высокой прочностью и твердостью и применяются для изготовления валков прокатных станов, прутков, для канатов.

Высокоуглеродистая сталь марок 50, 55 и 60 имеет низкую прокаливаемость.

Сталь высокоуглеродистая марок 55, 60, 65, 70 отличается высокой прочностью и твердостью, применяется для изготовления валков прокатных станов, прутков, для проволочных тросов и т. д. Сталь с повышенным содержанием марганца характеризуется повышенной прокаливаемостью, повышенной износостойкостью. Его назначение примерно такое же, как у стали с нормальным содержанием марганца.

д. Сталь с повышенным содержанием марганца характеризуется повышенной прокаливаемостью, повышенной износостойкостью. Его назначение примерно такое же, как у стали с нормальным содержанием марганца.

Стали высокоуглеродистые марок 55, 60, 65, 70 отличаются высокой прочностью и твердостью и применяются для изготовления валков прокатных станов, прутков, для канатов.

Стали высокоуглеродистые марок 55, 60, 65, 70, 75, 80, 85 отличаются повышенной прочностью и твердостью и предназначены для изготовления прокатных валов, стержней, канатов.

Стали высокоуглеродистые марок 55, 60 65 70 отличаются повышенной прочностью и твердостью и применяются для изготовления валков прокатных станов, прутков, для канатов.

Стали высокоуглеродистые марок 55, 60, 65, 70 отличаются высокой прочностью и твердостью и применяются для изготовления валков прокатных машин, прутков, для канатов. Еще труднее сварка высокоуглеродистых сталей марок ВСтб, 45, 50 и 60 и литых углеродистых сталей с содержанием углерода до 0-7%. Эти стали в основном используются в литых деталях и при изготовлении инструментов. Их сварка возможна только при предварительном и сопутствующем нагреве до температуры 350 – 400 С и последующей термической обработке в нагревательных печах. При сварке необходимо соблюдать правила для среднеуглеродистой стали. Хорошие результаты достигаются при сварке узкими валиками и малыми участками с охлаждением каждого слоя. После завершения сварки требуется термическая обработка.

Эти стали в основном используются в литых деталях и при изготовлении инструментов. Их сварка возможна только при предварительном и сопутствующем нагреве до температуры 350 – 400 С и последующей термической обработке в нагревательных печах. При сварке необходимо соблюдать правила для среднеуглеродистой стали. Хорошие результаты достигаются при сварке узкими валиками и малыми участками с охлаждением каждого слоя. После завершения сварки требуется термическая обработка.

Углеродистые стали. Классификация и маркировка углеродистых сталей. Инструментальные и конструкционные углеродистые стали

Высокоуглеродистая сталь нашла свое применение во многих областях, поскольку обладает рядом преимуществ. Однако его применение далеко не всегда целесообразно, поэтому очень важно знать свойства и особенности этого сплава. Именно о них пойдет речь ниже.

1

Первое, что нужно сделать, это понять, что такое сталь. Итак, это сплав углерода и железа, а также других легирующих элементов. При этом содержание первого колеблется от 0,02% до 2,14%, и в зависимости от его количества стали делят на низко-, средне- и высокоуглеродистые. Что касается последнего, то в данном случае, как уже становится понятно из названия, в сплаве наблюдается повышенное количество углерода, это более 0,6 %. Этот состав влияет на производительность.

При этом содержание первого колеблется от 0,02% до 2,14%, и в зависимости от его количества стали делят на низко-, средне- и высокоуглеродистые. Что касается последнего, то в данном случае, как уже становится понятно из названия, в сплаве наблюдается повышенное количество углерода, это более 0,6 %. Этот состав влияет на производительность.

Высокоуглеродистая сталь, механические свойства которой мы более подробно рассмотрим ниже, довольно проблематично сваривается, а все из-за склонности материала к таким дефектам, как зоны закалки и трещины в околошовной области. В связи с этим необходимо использовать наконечники с низкой тепловой мощностью. Что касается пламени, то оно должно быть восстановительным, так как окислительное приведет к чрезмерному выгоранию углерода, а это будет способствовать повышенной пористости шва.

2

Рассмотрим, как содержание углерода влияет на свойства сталей. Так, с увеличением этого элемента увеличивается доля цементита в структуре, а количество феррита, наоборот, уменьшается. В результате материал становится менее пластичным. Что же касается таких характеристик, как твердость и прочность, то такое изменение влияет на них в положительную сторону. Но и здесь не все так просто, максимальные прочностные характеристики будут достигаться при содержании углерода 1%, но если его количество еще увеличится, то в структуре появится сетка вторичного цементита, и прочность начнет снижаться. снижаться.

В результате материал становится менее пластичным. Что же касается таких характеристик, как твердость и прочность, то такое изменение влияет на них в положительную сторону. Но и здесь не все так просто, максимальные прочностные характеристики будут достигаться при содержании углерода 1%, но если его количество еще увеличится, то в структуре появится сетка вторичного цементита, и прочность начнет снижаться. снижаться.

Теперь остановимся на ударной вязкости таких сталей, она снижается, но электрическое сопротивление и температурный интервал перехода материала из вязкого разрушения в хрупкое становится выше. Кроме того, стоит отметить ухудшение литейных свойств, свариваемости, а такие операции, как резка и формовка материала, станут более проблематичными. В связи с этим данные марки стали не совсем подходят для сварки, хотя без этой операции не обойтись, особенно если речь идет о ремонтных работах. Они гораздо чаще используются для . Кроме того, широкое распространение получила и проволока из этого вида материала. Они также используются в литейной промышленности.

Они также используются в литейной промышленности.

3

Конечно, очень важно знать, какое влияние те или иные химические элементы оказывают на свойства сплавов, но как определить их состав? Ведь именно он играет немалую роль и влияет на свойство, качество, а также предел прочности материала, и если его неправильно подобрать, то иногда последствия могут быть необратимыми. Так, например, при превышении предела прочности любого элемента конструкции он разрушается.

Именно для этого и существует маркировка, имеющая буквенные и цифровые обозначения и наносимая специальной несмываемой краской. Причем по этому коду можно не только прочитать количество легирующих элементов, но и узнать еще дополнительную информацию, такую как качество металла, степень его раскисления и т.д. Об этом и пойдет речь в данном пункте.

Итак, помимо углерода на свойства стали влияет и наличие марганца. Способствует прокаливаемости, улучшает прочностные характеристики материала и его износостойкость. . В связи с этим он присутствует практически в каждой марке стали, и если его содержание более 0,8 %, то в маркировке такого материала сразу после цифрового обозначения, указывающего на количество углерода, будет стоять буква «Г». следить. Если речь идет о с содержанием углерода более 0,75%, то их код начинается с заглавной буквы «Y», после чего следует процент C в десятых долях. Итак, У9 означает, что речь идет об углеродистой инструментальной стали, в которой углерода около 0,9%.

. В связи с этим он присутствует практически в каждой марке стали, и если его содержание более 0,8 %, то в маркировке такого материала сразу после цифрового обозначения, указывающего на количество углерода, будет стоять буква «Г». следить. Если речь идет о с содержанием углерода более 0,75%, то их код начинается с заглавной буквы «Y», после чего следует процент C в десятых долях. Итак, У9 означает, что речь идет об углеродистой инструментальной стали, в которой углерода около 0,9%.

Кроме того, высокоуглеродистые стали разных марок имеют и некоторые другие обозначения. Например, если сплав качественный, то в конце шифра обязательно ставится буква «А», но особо качественные обозначаются как «Ш». По степени раскисления эти материалы делятся на кипящие, полуспокойные и спокойные, их обозначение в маркировке «кп», «пс» и «сп» соответственно.

Высокоуглеродистая сталь

Высокоуглеродистая сталь 9Сталь 0034 – с содержанием углерода более 0,6% (до 2%).

Назначение и производство

Им Основным назначением является получение канатной проволоки. При изготовлении используется патент , быстро охлаждается до получения мелкозернистой структуры F+P (феррит+перлит) и сразу подвергается холодной деформации – чертеж . Сочетание ультрадисперсной структуры и наклепа позволяет получить механическое напряжение в проволоке = 3000 – 5000 МПа. Из-за низкой вязкости конструкционные детали из этой стали не делать . Для изготовления подшипников применяют легированные хромом (от 0,35 до 1,70% (мас.) Cr) стали марок ШХ5, ШХ25, ШХ25СГ, ШХ30СГ, содержащие 0,95-1,05% (мас.) углерода (ГОСТ 801-78. Сталь подшипниковая . Характеристики). Из высокоуглеродистой стали изготавливают стальную дробь ДСЛ (литую), ДСК (колотую) и ДСР (колотую) для дробеструйной обработки поверхностей – абразивной очистки или закалки (ГОСТ 11964-81. Дробь чугунная и техническая стальная. Общие технические условия) . Для изготовления пружин проволока из сталей КТ-2 (0,86-0,91% (мас. ) С) и 3К-7 (0,68-0,76% (мас.) С).

) С) и 3К-7 (0,68-0,76% (мас.) С).

Сварка

Фонд Викимедиа. 2010 .

См. что такое “Высокоуглеродистая сталь” в других словарях:

ВЫСОКОУГЛЕРОДИСТАЯ СТАЛЬ – сталь нелегированная, содержащая более 0,6% С. см. Углеродистая сталь … Металлургический словарь

Сталь высокоуглеродистая – сталь нелегированная, содержащая более 0,6% С … Энциклопедический словарь по металлургии

Сталь – (Сталь) Определение стали, производство и обработка стали, свойства сталей Информация по определению стали, производство и обработка стали, классификация и свойства сталей Содержание Содержание Классификация Характеристика стали Разновидности… … Энциклопедия инвестора

У этого термина есть и другие значения, см. Сталь (значения). Сталь Фазы железоуглеродистых сплавов Феррит (твердый раствор внедренного С в α-железе с объемно-центрированной кубической решеткой) Аустенит (твердый раствор внедренного С в γ… … Википедия

У этого термина есть и другие значения, см. Дамаск (значения). Клинок (нож), имитация дамасской стали Дамаск (сталь дамасская) вид из стали с видимыми … Википедия

Дамаск (значения). Клинок (нож), имитация дамасской стали Дамаск (сталь дамасская) вид из стали с видимыми … Википедия

Это низколегированная, средне- или высокоуглеродистая сталь с очень высоким пределом текучести. Это позволяет изделиям из пружинной стали возвращать свою первоначальную форму, несмотря на значительные изгибы и скручивания. Большинство… … Википедия

В этой статье или разделе описывается ситуация в отношении только одного региона (СССР/Россия). Вы можете помочь Википедии, добавив информацию для других стран и регионов… Википедия

Фазы железоуглеродистых сплавов Феррит (твердый раствор внедренного С в α-железе с объемно-центрированной кубической решеткой) Аустенит (твердый раствор внедренного С в γ-железе с гранецентрированной кубической решеткой) Цементит (карбид железа; Fe3C. .. Википедия

Фазы железоуглеродистых сплавов Феррит (твердый раствор внедренного С в α-железе с объемно-центрированной кубической решеткой) Аустенит (твердый раствор внедренного С в γ-железе с гранецентрированной кубической решеткой) Цементит (карбид железа; Fe3C. .. Википедия

.. Википедия

Большинство производителей в той или иной степени используют мягкую сталь. Строительство, машиностроение, станкостроение — вот неполный перечень отраслей, где он активно используется.

Состав по ГОСТ

Сталь представляет собой сплав железа с углеродом, процентное содержание последнего не должно превышать 2,14%. Все, что выше этого значения, уже является чугуном. Низкоуглеродистая сталь характеризуется низким содержанием углерода, что накладывает отпечаток как на механические, так и на технологические свойства.

Существует несколько стандартов, регулирующих состав углеродных сплавов. Среди них наиболее востребованы ГОСТ 380-2005 и ГОСТ 1050-90. По ним можно назвать низкоуглеродистой сталь, в состав которой входят:

- Углерод (до 0,25%). Он позволяет термически упрочнить сталь, в результате чего твердость и предел прочности металла могут увеличиться в несколько раз.

- Кремний (до 0,35%) Улучшает механические свойства, особенно ударную вязкость и прочность.

Также увеличение содержания кремния в сплаве положительно сказывается на свариваемости.

Также увеличение содержания кремния в сплаве положительно сказывается на свариваемости. - Марганец (до 0,8%) относится к группе полезных примесей. По своей молекулярной структуре он подобен кислороду и активно входит с ним. химическая связь, препятствующая образованию оксида железа. Сталь, легированная марганцем, более однородна по составу, лучше справляется с динамическими нагрузками, становится более подверженной термическому упрочнению.

- Сера (до 0,06 %) — вредная примесь. Делает металл красноломким, затрудняет обработку давлением: ковку, прокатку и т. д. Уменьшает плотность сварного шва. Повышает отпускную хрупкость.

- Фосфор (до 0,08%) отвечает за появление хладноломкости. Искажает кристаллическую структуру стали. Снижает его ударную вязкость. Снижает прочность и выносливость металла. Но фосфор не всегда является вредной примесью. В некоторых случаях его добавление оправдано, т.к. повышает пластичность металла к резанию. Но все же его общее количество не должно превышать 0,1%.

- Кислород – самый нежелательный элемент в составе стали. Введение 0,001% кислорода позволяет снизить прочность металла на 50%. Мешает обработке сплава режущим инструментом.

- Азот. После попадания в металл образует нитриды железа — очень хрупкое соединение, снижающее как прочностные, так и технологические свойства сплава.

Особенности низкоуглеродистых сталей

Низкоуглеродистая сталь чрезвычайно пластична по сравнению с другими сталями. Их относительная удельная прочность на сжатие составляет 23-35% в зависимости от процентного содержания углерода в составе. Чем он больше, тем ниже пластичность.

Все марки малоуглеродистых сталей имеют первую категорию свариваемости.

Процесс сварки не требует сложных подготовительных операций: подогрев поверхности, обезжиривание и др. Шов плотный, при работе на сжатие прочность сравнима с твердым металлом. Уменьшенная углеродистая сталь поддается всем видам сварки: от обычной электродуговой до вакуумной в среде инертного газа.

Низкоуглеродистая сталь не обладает высокими прочностными характеристиками. Предел прочности при растяжении для него колеблется в пределах 320-450 МПа. То же самое можно сказать и о твердости. Без дополнительной закалки твердость стали составляет 22-23 единицы по шкале Роквелла.

Низкоуглеродистые марки нельзя упрочнять из-за низкого содержания углерода в составе. Среди немногочисленных вариантов улучшения сталей их механических свойств выпускная цементация. Это вид химико-термического упрочнения, при котором поверхность металла принудительно насыщается углеродом, что делает металл более твердым и износостойким. Кроме того, в качестве механического упрочнения они хорошо себя зарекомендовали различного рода клепки, прокатки роликов и так далее.

Классификация и марки

Существует несколько основных критериев, по которым классифицируются сорта углерода. Одним из важнейших среди них являются условия проведения раскисления. Различают следующие малоуглеродистые стали:

- Спокойная.

В его состав входит минимальное содержание оксида железа, что делает процесс плавки «спокойным» — без быстрого выделения углекислого газа из металлического зеркала. Это стало возможным благодаря введению раскислителей: алюминия, марганца и кремния. Все выходящие газы скапливаются в усадочной полости, которая впоследствии отсекается, в результате чего получается плотный и однородный металл.

В его состав входит минимальное содержание оксида железа, что делает процесс плавки «спокойным» — без быстрого выделения углекислого газа из металлического зеркала. Это стало возможным благодаря введению раскислителей: алюминия, марганца и кремния. Все выходящие газы скапливаются в усадочной полости, которая впоследствии отсекается, в результате чего получается плотный и однородный металл. - Кипячение. Раскислен одним марганцем. Они имеют повышенное количество оксида железа в составе. Процесс плавления сопровождается выделением углекислого газа, отчего создается впечатление, что металл кипит. Эти стали менее прочны и менее однородны по химическому составу, но они дешевы и имеют низкий процент отходов производства.

- Полуспокойный. Помимо марганца, для удаления кислорода дополнительно используется алюминий. По характеристикам эта углеродистая сталь находится где-то между кипящими и спокойными сплавами.

Помимо степени раскисления малоуглеродистые марки классифицируют также по наличию в их составе неметаллических включений. Исходя из этого, они различаются:

Исходя из этого, они различаются:

- Качество обыкновенное;

- Инжиниринг качества.

Рассмотрим каждый пункт подробнее.

Сталь стандартного качества . К ним не предъявляются жесткие требования как по выбору шихты, так и по плавке и заливке. Фосфора в них допускается не более 0,08%, а серы не более 0,06%. Такой сплав разливают в слитки больших размеров, поэтому для них характерно появление зональной ликвации.

Сталь обыкновенного качества применяется для производства различных видов горячекатаного металлопроката: сортового проката ГОСТ 4290-90, швеллера ГОСТ 8240-97, бруса ГОСТ 8239-95, уголков ГОСТ 8509-95 и других. Этот прокат служит материалом для производства различных видов болтовых, клепаных и сварных металлоконструкций. В станкостроении из нее изготавливают малоответственные детали, не требующие термической обработки: оси, ролики, прижимы и др.

По гарантии этих свойств сталь обыкновенного качества может быть:

- Группа «А».

Доставка осуществляется по механическим характеристикам, химический состав не нормируется. Обозначается «Ст» и числом от 0 до 6. (Ст.6, Ст.5 и т.д.). С увеличением числа увеличивается и прочность выбранного сплава.

Доставка осуществляется по механическим характеристикам, химический состав не нормируется. Обозначается «Ст» и числом от 0 до 6. (Ст.6, Ст.5 и т.д.). С увеличением числа увеличивается и прочность выбранного сплава. - Группа “Б”. Такие металлы имеют нормированный химический состав. Маркировка дополнительно прописывает способ получения сплава.

- Группа “Б”. При этом в сталях одновременно регламентируются прочностные характеристики и химический состав. В маркировке дополнительно указывается буква Б.