Классификация конструкционных сталей: Конструкционная сталь,её классификация и особые свойства

alexxlab | 30.03.2023 | 0 | Разное

Классификация конструкционных сталей

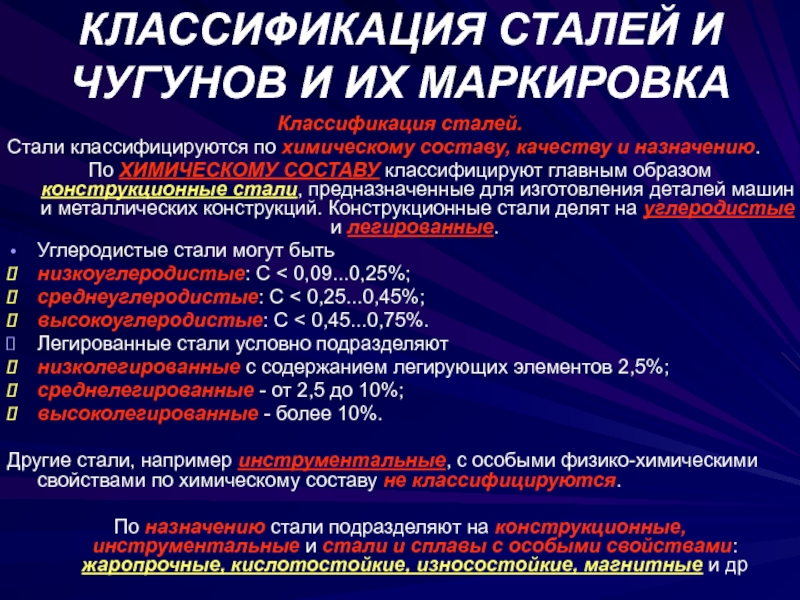

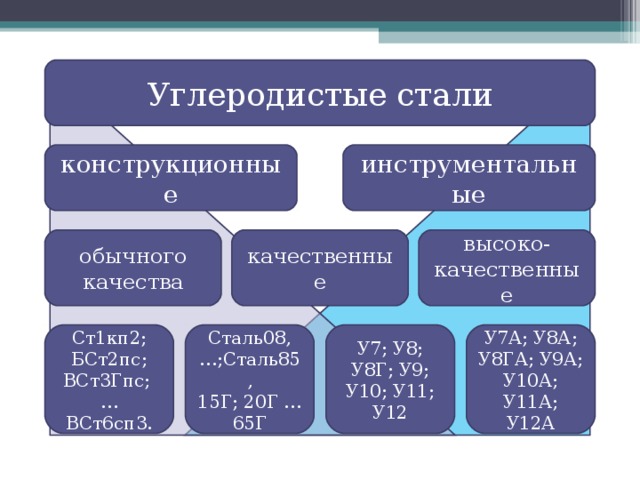

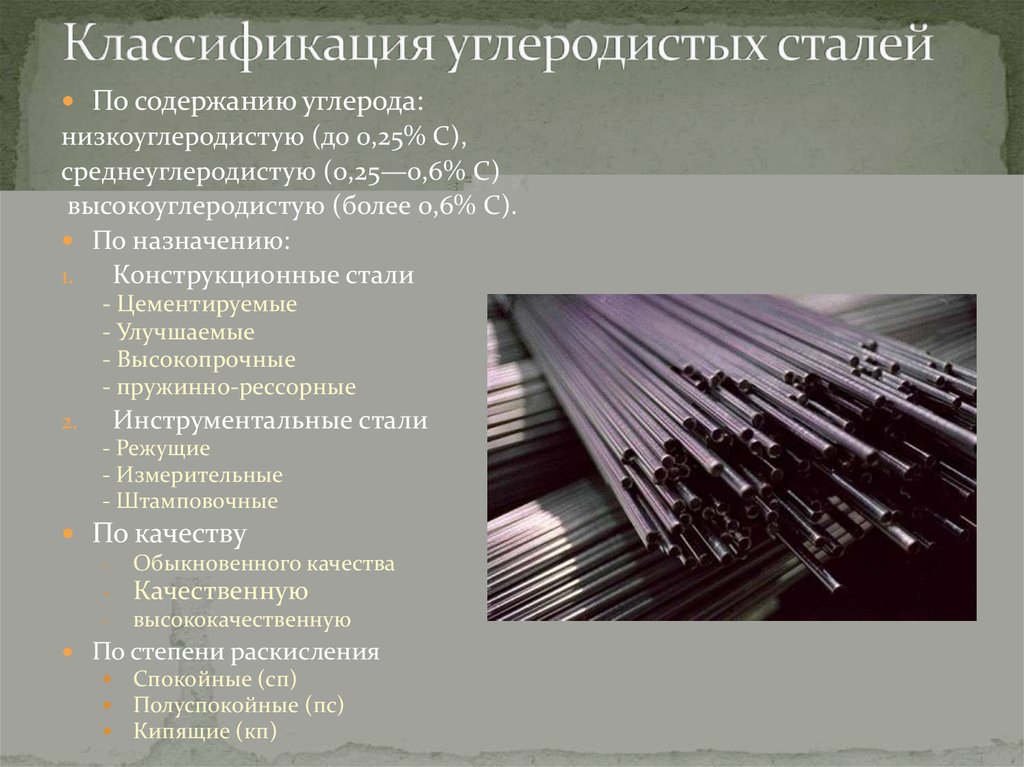

Стали классифицируют по химическому составу, качеству, степени раскисления, структуре и прочности.

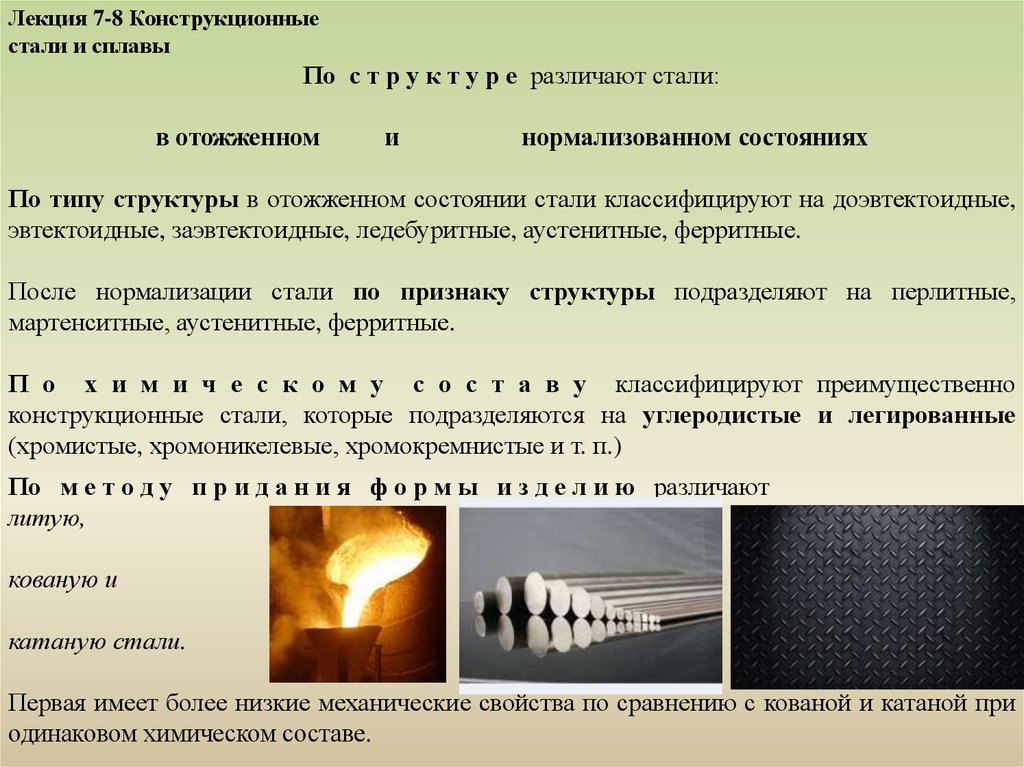

По химическому составу стали классифицируют на углеродистые и легированные. По концентрации углерода те и другие подразделяют на низкоуглеродистые (< 0,3 % С), среднеуглеродистые (0,3-0,7% С) и высокоуглеродистые (> 0,7% С). Легированные стали в зависимости от введенных элементов подразделяют на хромистые, марганцовистые, хромоникелевые, хромокремнемарганцевые и многие другие. По количеству введенных элементов их разделяют на низко-, средне- и высоколегированные. В низколегированных сталях количество легирующих элементов не превышает 5%, в среднелегированных содержится от 5 до 10%, в высоколегированных – более 10%.

По

качеству стали

классифицируют на стали обыкновенного

качества, качественные, высококачественные

и особовысококачественные.

Под качеством стали понимают совокупность свойств, определяемых металлургическим процессом ее производства. Однородность химического состава, строения и свойств стали, а также ее технологичность во многом зависят от содержания газов (кислорода, водорода, азота) и вредных примесей – серы и фосфора. Газы являются скрытыми, количественно трудно определяемыми примесями, поэтому нормы содержания вредных примесей служат основными показателями для разделения сталей по качеству. Стали обыкновенного качества содержат до 0,055% S и 0,045% Р, качественные – не более 0,04% S и 0,035% Р, высококачественные – не более 0,025% S и 0,025% Р, особовысококачественные – не более 0,015% S и 0,025% Р.

По

степени раскисления и

характеру затвердевания стали

классифицируют на спокойные, полуспокойные

и кипящие. Раскисление – процесс удаления

из жидкого металла кислорода, проводимый

для предотвращения хрупкого разрушения

стали при горячей деформации.

Спокойные стали раскисляют марганцем, кремнием и алюминием. Они содержат мало кислорода и затвердевают спокойно без газовыделения. Кипящие стали раскисляют только марганцем. Перед разливкой в них содержится повышенное количество кислорода, который при затвердевании, частично взаимодействуя с углеродом, удаляется в виде СО. Выделение пузырей СО создает впечатление кипения стали, с чем и связано ее название. Кипящие слали дешевы, их производят низкоуглеродистыми и практически без кремния (Si < 0,07%), но с повышенным количеством газообразных примесей.

Полуспокойные стали по степени раскисления занимают промежуточное положение между спокойными и кипящими.

При

классификации стали по

структуре учитывают особенности ее строения в

отожженном и нормализованном состояниях.

По структуре в отожженном (равновесном)

состоянии конструкционные стали

разделяют на четыре класса: 1) доэвтектоидные,

имеющие в структуре избыточный феррит;

2) эвтектоидные, структура которых

состоит из перлита; 3) аустенитные; 4)

ферритные.

Сталь — сложный по составу железоуглеродистый сплав. Кроме железа и углерода – основных компонентов, а также возможных легирующих элементов, сталь содержит некоторое количество постоянных и случайных примесей, влияющих на ее свойства.

Углерод, концентрация которого в конструкционных сталях достигает 0,8%, оказывает определяющее влияние на их свойства. Степень его влияния зависит от структурного состояния стали, ее термической обработки.

После отжига углеродистые конструкционные стали имеют ферритно-перлитную структуру, состоящую из двух фаз – феррита и цементита. Количество цементита, который отличается высокой твердостью и хрупкостью, увеличивается пропорционально концентрации углерода. В связи с этим, по мере повышения содержания углерода, увеличиваются прочность и твердость, но снижаются пластичность и вязкость стали.

Влияние углерода

еще более значительно при неравновесной

структуре стали. После закалки на

мартенсит временное сопротивление

легированных сталей интенсивно растет

по мере увеличения содержания углерода

и достигает максимума при 0,4%С. При

большей концентрации углерода становится

нестабильным из-за хрупкого разрушения

стали, о чем свидетельствуют низкие

значения ударной вязкости. При низком

отпуске механические свойства

полностью определяются концентрацией

углерода в твердом растворе.

После закалки на

мартенсит временное сопротивление

легированных сталей интенсивно растет

по мере увеличения содержания углерода

и достигает максимума при 0,4%С. При

большей концентрации углерода становится

нестабильным из-за хрупкого разрушения

стали, о чем свидетельствуют низкие

значения ударной вязкости. При низком

отпуске механические свойства

полностью определяются концентрацией

углерода в твердом растворе.

Углерод изменяет и технологические свойства стали. При увеличении его содержания снижается способность сталей деформироваться в горячем и особенно в холодном состояниях, затрудняется свариваемость.

Постоянные примеси в стали: марганец, кремний, сера, фосфор, а также газы: кислород, азот, водород.

Марганец – полезная примесь; вводится в сталь для раскисления и остается в ней в количестве 0,3-0,8%. Марганец уменьшает вредное влияние кислорода и серы.

Кремний – полезная примесь; вводится в сталь в

качестве активного раскислителя и

остается в ней в количестве до 0,4%,

оказывая упрочняющее действие.

Сера – вредная примесь, вызывающая красноломкость стали – хрупкость при горячей обработке давлением. В стали она находится в виде сульфидов. Красноломкость связана с наличием сульфидов, которые образуют с железом эвтектику, отличающуюся низкой температурой плавления (988 °С) и располагающуюся по границам зерен. При горячей деформации границы зерен оплавляются, и сталь хрупко разрушается. От красноломкости сталь предохраняет марганец, который связывает серу в сульфиды, исключающие образование легкоплавкой эвтектики. Устраняя красноломкость, сульфиды, так же как и другие неметаллические включения (оксиды, нитриды и т. п.), служат концентраторами напряжений, снижают пластичность и вязкость стали. Содержание серы в стали строго ограничивают. Положительное влияние серы проявляется лишь в улучшении обрабатываемости резанием.

Фосфор – вредная примесь. Он растворяется в

феррите, упрочняет его, но вызывает

хладноломкость – снижение вязкости по

мере понижения температуры.

Фосфор – крайне нежелательная примесь в конструкционных сталях. Однако современные методы выплавки и переплавки не обеспечивают его полного удаления. Основной путь его снижения – повышение качества шихты.

Кислород, азот и водород – вредные скрытые примеси. Их влияние наиболее сильно проявляется в снижении пластичности и повышении склонности стали к хрупкому разрушению. Кислород и азот растворяются в феррите в ничтожно малом количестве и загрязняют сталь неметаллическими включениями (оксидами, нитридами). Кислородные включения вызывают красно- и хладноломкость, снижают прочность. Повышенное содержание азота вызывает деформационное старение.

Водород находится

в твердом растворе или скапливается в

порах и на дислокациях.

Случайные примеси – элементы, попадающие в сталь из вторичного сырья или руд отдельных месторождений. Из скрапа в сталь попадает сурьма, олово и ряд других цветных металлов. Сталь, выплавленная из уральских руд, содержит медь, из керченских – мышьяк. Случайные примеси в большинстве случаев оказывают отрицательное влияние на вязкость и пластичность стали.

Конструкционная сталь: особенности, классификация, сферы применения

- Главная >

- Блог >

- Конструкционная сталь: особенности, классификация, сферы применения

18.09.2022

Свойства металлов

Время чтения: 8 минут

Редакция сайта VT-Metall

Сохранить статью:

Вопросы, рассмотренные в материале:

- Описание конструкционной стали

- Классификацию конструкционных сталей

- Сферы применения конструкционной стали

- Достоинства и недостатки конструкционных сталей

- Как выбрать конструкционную сталь по ее маркировке

Конструкционная сталь пользуется сегодня огромным спросом. Она незаменима при изготовлении промышленных механизмов и возведении строительных конструкций, так как обладает высокой прочностью, пластичностью и сопротивляемостью к разрушению.

Она незаменима при изготовлении промышленных механизмов и возведении строительных конструкций, так как обладает высокой прочностью, пластичностью и сопротивляемостью к разрушению.

Используется данный материал и в других сферах человеческой деятельности. К примеру, из него производят детали для разного рода станков, горячекатаный рядовой прокат, пружины, рессоры, мелкие крепежные элементы и много чего еще. Однако при выборе конструкционной стали следует иметь в виду, что она бывает разных видов, у каждого из которых свои физические и химические характеристики.

Описание конструкционной стали

Конструкции и механизмы, применяемые в промышленности или строительстве, должны отвечать повышенным требованиям прочности. Для их изготовления применяется материал, обладающий особыми технологическими качествами. Использование металла с нужными свойствами – основа безопасной эксплуатации всей конструкции в разнообразных условиях. В соответствии с химическими, физическими и механическими характеристиками таким материалом может быть конструкционная сталь.

Ключевой особенностью такого металла является способность выдерживать постоянные и переменные нагрузки. Нередко от него ожидается также износостойкость или антикоррозийные свойства. Иногда выдвигаемым требованиям соответствует обычная углеродистая конструкционная сталь. Но в некоторых случаях ее качества необходимо дополнять или усиливать за счет легирования особыми химическими элементами.

Рекомендуем статьи по металлообработке

- Марки сталей: классификация и расшифровка

- Марки алюминия и области их применения

- Дефекты металлический изделий: причины и методика поиска

В структуру сталей этого типа входят такие полезные добавки, как железо, кремний, медь, марганец и другие вещества, однако главную роль в них играет углерод. Именно он наделяет конструкционный металл ключевыми свойствами и определяет степень его прочности. От концентрации этого элемента зависит устойчивость объекта к хладноломкости, его способность выдерживать производственные нагрузки и переносить различные погодные условия.

Конструкционная сталь делится на несколько классов в зависимости от уровня содержания в них вредных примесей – серы и фосфора. Чем он выше, тем ниже порог хладноломкости и красноломкости материала.

Существует классификация, где за основу берется концентрация в сплавах S и P:

- менее 0,05 % – это конструкционные стали обыкновенного качества;

- менее 0,035 % – качественные конструкционные стали;

- менее 0,025 % – высококачественные стали;

- менее 0,015% – особо высококачественные стали.

Классификации конструкционных сталей

Есть и другие способы классификации сталей такого типа. Если брать за основу российские марки, то можно выделить:

- Нелегированные углеродистые стали, произведенные в соответствии с ГОСТом 1050.

- Низколегированные конструкционные стали с добавлением углерода, изготовленные согласно ГОСТу 5058 – такой вид материала пользуется спросом в строительстве.

- Среднелегированные стали, регламентируемые стандартом ГОСТа 4543.

- Качественные рессорно-пружинные стали, требования к которым отражены в ГОСТе 14959.

- Специальные конструкционные – к этой группе относятся высоколегированные стали с антикоррозийными свойствами и особыми характеристиками. Руководство по их производству, как правило, определяется ТУ фирм-изготовителей. Химический состав таких материалов нередко позволяет относить их, скорее, к сплавам на основе железа, нежели к сталям.

Ключевым признаком, позволяющим отнести сталь к типу конструкционной, является доля углерода в составе готового сплава. Но с ее определением не все так просто: если минимальный показатель концентрации данного вещества в изделии указан четко и составляет 0,05 %, то максимальный представляет собой «плавающую» величину и варьируется между 0,7 % и 0,85 %. Стоит отметить, что в отдельных случаях такая же доля углерода в металле свойственна и инструментальным сталям.

Примером тому может служить сталь марки 60С2. Разные инженеры-металловеды относят ее то к рессорно-пружинным, то к инструментальным материалам. Эта же двойственность характерна таким маркам, как У7А, ШХ9 или 75Г.

В связи с этим для того, чтобы более четко обозначить верхний предел концентрации углерода в конструкционной стали, важно также обратить внимание на следующие характеристики:

- Диапазон текучести – максимальный показатель деформации сжатия, при котором объект не разрушается. Если он увеличен, то такой материал можно классифицировать как конструкционный, если нет – как инструментальный.

- Диапазон концентрации некоторых примесей в стали, попадающих в нее в процессе выплавки.

Еще одна классификация видов конструкционной стали, применяемая на производстве, основана на различии сплавов по части химических, физических и механических свойств. В нее входят следующие группы:

- углеродистые;

- низколегированные;

- легированные;

- автоматные;

- подшипниковые;

- пружинные;

- теплоустойчивые.

Выделенные группы отличаются не только по указанным свойствам конструкционного материала, но и по областям его использования.

Сферы применения конструкционной стали

Конструкционные стали, обогащенные углеродом, по праву можно считать универсальным материалом – их сфера применения распространяется от производства строительных конструкций и механизмов до деталей оборудования и машин. Такая многофункциональность этого вида сплава обусловлена комплексом его качественных характеристик.

Применение легированных конструкционных сталей имеет большое значение в области машиностроения, строительства, а также в производственных работах. Дело в том, что они обладают уникальными химическими, физическими и механическими свойствами. Эти характеристики материала определяются содержанием в сплаве того или иного вещества.

Свойства конструкционной стали низкой степени легирования позволяют использовать материал для производства локомотивов и вагонов для железнодорожного транспорта, трамваев или метрополитена, изготовления полевой и сельскохозяйственной техники, строительства инженерных конструкций и сооружений – словом, в условиях повышенной нестабильности нагрузок и температур.

Теплоустойчивая сталь способна выдерживать до +6 000 °С. Поэтому из нее изготавливают элементы приборов, работающие в течение длительного времени, а также детали, подвергающиеся постоянным нагрузкам и высокому термическому воздействию.

Из подшипниковой конструкционной стали выполняют элементы, подверженные точечным переменным нагрузкам – это места, где в одноименных механизмах шарики, ролики и беговые дорожки колец вступают в контакт.

Пружинная или пружинно-рессорная сталь применяется для изготовления пружин, рессор, сильфонов и т. д.

Из автоматной стали производят крупные партии мелких деталей и крепежей при помощи автоматических станков.

Достоинства и недостатки конструкционных сталей

Преимущества конструкционной стали раскрываются только после термической обработки изделий из данного сплава, поэтому их в обязательном порядке подвергают температурному воздействию. Главные плюсы такой процедуры:

Главные плюсы такой процедуры:

- После закалки и отпуска детали из конструкционной стали ее способности к сопротивлению пластическим деформациям обостряются и даже превосходят в этом углеродистые сплавы (при одинаковой концентрации углерода).

- При одинаковых условиях конструкционный металл прокаливается сильнее, чем углеродистый. Поэтому внешние элементы большой толщины лучше выполнять именно из легированной конструкционной стали. Состав такого сплава должен позволять детали прокалиться насквозь.

- При термической обработке стали такого типа можно использовать «мягкие» охладители – масла. Эта технология значительно снижает риск появления трещин или коробления при закалке.

- После термообработки и процедуры легирования конструкционная сталь приобретает дополнительный запас вязкости, увеличивается порог ее хладноломкости. Так, оборудование с деталями из данного материала становится надежнее.

Недостатки конструкционной стали:

- Значительная часть изделий из этого материала подвержена обратимой отпускной хрупкости.

- После температурного воздействия конструкционный металл становится мягче, снижается его сопротивление усталости.

- В результате ковки и прокатки элементы из конструкционной стали приобретают строчечную структуру. Кроме того, в местах деформирования их свойства становятся неоднородными. Такой материал впоследствии с трудом поддается резке.

- В конструкционном материале, легированном никелем, могут образовываться флокены – светлые пятна в изломе. В поперечном разрезе они могут проявляться в виде трещинок разной направленности. Такое явление возникает за счет выхода водорода, растворенного в стали.

Выбор конструкционной стали по ее маркировке

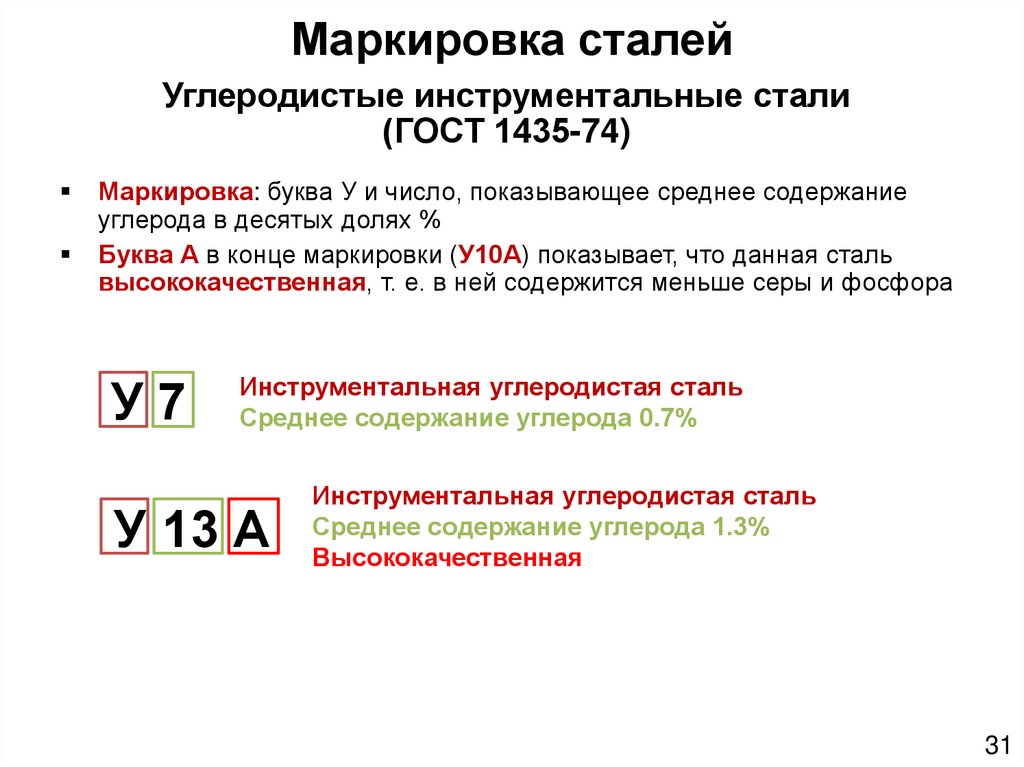

Конструкционные металлы маркируются по сложной системе, включающей в себя множество обозначений. Рассмотрим ее подробнее.

Углеродистая сталь обыкновенного качества стандартно обозначается сочетанием букв «Ст» и цифры от 0 до 6 – они отражают номер марки. Затем идет описание степени раскисления: в спокойных сталях – «сп», полуспокойных – «пс» и кипящих «кп».Причем в конструкционной стали марки 0 степень раскисления не указывается, зато отражается содержание в ней фосфора (не более 0,07 %), серы (не более 0,06 %) и углерода (не более 0,23 %). Марки от 1 до 6 могут быть полуспокойными, а от 1 до 4 –кипящими. Доля С, Мn, Si, S, P в них строго прописана.

Затем идет описание степени раскисления: в спокойных сталях – «сп», полуспокойных – «пс» и кипящих «кп».Причем в конструкционной стали марки 0 степень раскисления не указывается, зато отражается содержание в ней фосфора (не более 0,07 %), серы (не более 0,06 %) и углерода (не более 0,23 %). Марки от 1 до 6 могут быть полуспокойными, а от 1 до 4 –кипящими. Доля С, Мn, Si, S, P в них строго прописана.

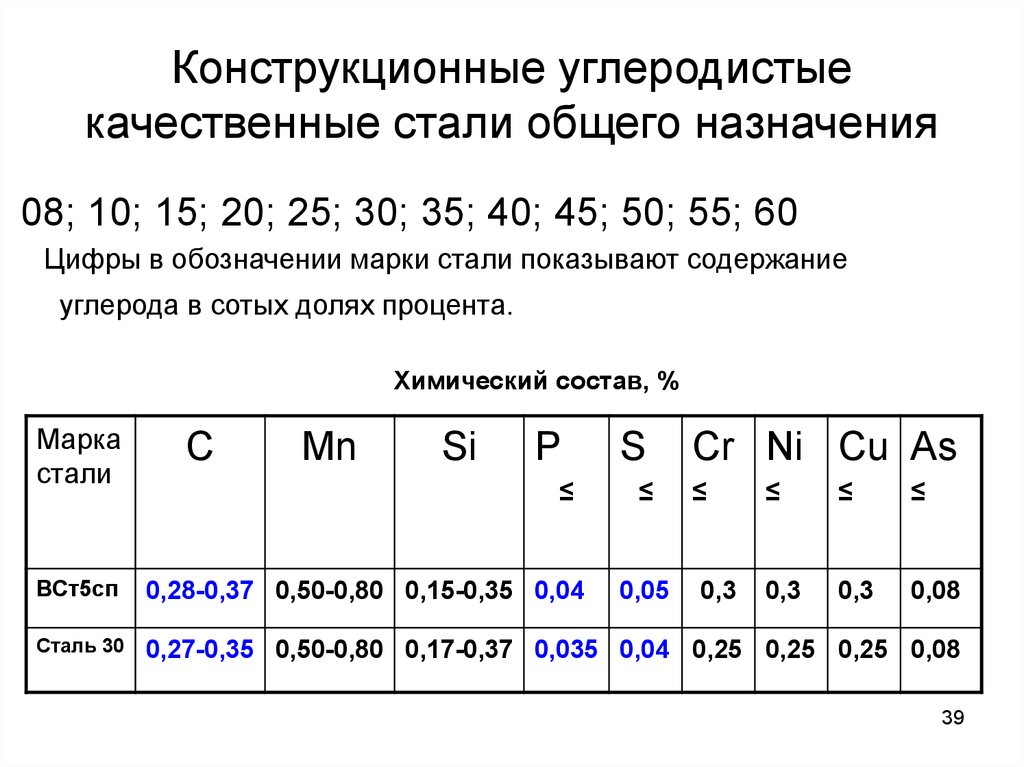

Согласно ГОСТу 1050–88 маркировка углеродистых качественных сталей включает двузначное число, говорящее о концентрации в нем углерода (в сотых долях процента): 0, 8, 10, 20, …60. Из такого обозначения очевидно, что, например, сталь 20 содержит 0,20 % углерода.

Углеродистые конструкционные стали тоже бывают спокойные, полуспокойные и кипящие, но перед первыми индекс не ставится. Так, можно встретить обозначения полуспокойных металлов: 08 пс, 10 пс, 20 пс, и кипящих: 08 кп, 10 кп, 20 кп.

Литая макроструктура углеродистых сталей обозначается заглавной буквой «Л» (сталь 60 Л).

Определяет маркировку легированных конструкционных сталей ГОСТ 4532–71. Так, она должна содержать буквенно-цифровое обозначение, отражающее химический состав материала:

- алюминий – Ю;

- бор – Р;

- ванадий – Ф;

- вольфрам – В;

- кобальт – К;

- кремний – С;

- марганец – Г;

- медь – Д;

- молибден – М;

- никель – Н;

- ниобий – Б;

- титан – Т;

- хром – Х.

Цифра, стоящая после буквы, обозначает приблизительную долю легирующих компонентов в сплаве. Если ее нет, значит, таких веществ в материале содержится не более 1 %.

Цифра, расположенная в самом начале маркировки, обозначает количество углерода в легированном материале (в сотых долях процента). Так, запись «30ХН3А» означает, что в данном сплаве содержится порядка 0,30 % С, около 1 % Сr и 3 % Ni. Заглавная «А» в конце записи отражает высокое качество стали. Особо высококачественные стали (которые получаются, например, путем электрошлакового переплава) маркируются буквой Ш – 30ХГС-Ш.

Заглавная «А» в конце записи отражает высокое качество стали. Особо высококачественные стали (которые получаются, например, путем электрошлакового переплава) маркируются буквой Ш – 30ХГС-Ш.

Некоторые группы конструкционных сталей содержат дополнительные обозначения в начале маркировки. Так, автоматные начинаются с буквы «А», строительные – с «С», подшипниковые – с «Ш» (ШХ15).

Автоматные стали характеризуются повышенной концентрацией кальция, селена, серы, теллура и фосфора. Согласно ГОСТу 1414–75 увеличенное содержание некоторых веществ должно обозначаться соответствующей буквой: кальций – «Ц», селен –«Е», сера – «А», свинец – «С». Двузначное число, стоящее перед буквами А, АС или АЦ говорит о концентрации углерода (в сотых долях процента). Например, автоматные стали с повышенным содержанием кальция – АЦ20, …, АЦ30ХН; селена – А35Е, А40ХЕ; серы – А11, А20,…, А40; свинца – АС14, АС40, …, АС45Г2.

Низколегированные конструкционные стали обозначают буквой «С» и числом, отражающим предел текучести (мегапаскаль), например, С235, С285,…, С590. В конце записи могут стоять заглавные «Д» – обозначающая усиление антикоррозийных свойств, «К» – отражающая специальный химический состав, или «Т» – говорящая об усилении прочности материала за счет термообработки.

В конце записи могут стоять заглавные «Д» – обозначающая усиление антикоррозийных свойств, «К» – отражающая специальный химический состав, или «Т» – говорящая об усилении прочности материала за счет термообработки.

Требования, которые выдвигает потребитель к свойствам конструкционной стали (химическим, физическим или механическим) выполняются за счет специфического состава сплава, подбора методик термического воздействия и способов упрочнения поверхности, а также качества металлургической обработки. Такой материал может быть представлен на рынке в формате проката, труб и пр.

Стоимость изделий из конструкционной стали в основном зависит от состава сплава и размеров детали.

Читайте также

27.12.2022

Газосварка: оборудование, технологии и правила

Подробнее

22.12.2022

Благородные металлы: от добычи до применения

Подробнее

18.12.2022

Нагартовка металла: о чем стоит знать

Подробнее

18. 12.2022

12.2022

Резьбовое отверстие: правила создания и необходимый инструмент

Подробнее

18.12.2022

Токарная обработка металла: задачи, оборудование, инструменты

Подробнее

18.12.2022

Прокаливаемость стали: технология испытаний

Подробнее

18.12.2022

Анодирование алюминия: технология, сферы применения

Подробнее

18.12.2022

Цвета побежалости: откуда появляются и о чем говорят

Подробнее

Объяснениемарок конструкционной стали | Intsel Steel/Bushwick Metals

Говоря о марках конструкционной стали, многие люди не понимают, какой из них использовать и почему это важно. Конструкционная сталь является отдельной категорией по трем важным причинам. Геометрия, состав металла и размер. Двутавровые балки — классический пример того, что люди ожидают, когда видят конструкционную сталь, но есть и много других форм.

Первый стандарт на конструкционную сталь восходит к формированию Американского общества испытаний материалов (ASTM) и первого стандарта на конструкционную сталь, используемую для зданий, A9стандарт. Этому стандарту более 100 лет, он опубликован в 1900 году.

Этому стандарту более 100 лет, он опубликован в 1900 году.

Марки конструкционной стали: зачем так много стандартов?

Вы можете задаться вопросом, почему существует так много марок конструкционной стали и зачем покупать сталь определенной марки, когда есть более доступная «равная марка».

Обычные марки конструкционной стали соответствуют ряду стандартов, регулирующих коррозию, рост плесени, огнестойкость, прочность, технологичность и другие характеристики. Сталь имеет фантастическое соотношение прочности и веса, но без стандартов вы никогда не узнаете, что получите.

Знаете, например, А572-50 — это высокопрочная низколегированная конструкция, изготовленная методом горячей прокатки. Также он может поддерживать минимальный предел текучести 50 тысяч фунтов на квадратный дюйм или 50 000 фунтов на квадратный дюйм, что является еще одним важным моментом. Вы знаете, что это железный или стальной сплав, просто взглянув на префикс номера и рейтинг — если вы можете правильно прочитать свои стандарты.

Знание того, что материал был изготовлен стандартным способом из стандартных ингредиентов, даст вам стандартный и надежный результат. Это была одна из самых больших проблем со сталью, железом и другими материалами в конце 1800-х и начале 19 века.00с. Это побудило многие организации сформировать контроль над стандартами производства и материалов. Существуют и другие международные стандарты, которые вы также можете использовать для стали, такие как ANSI и SAE.

В разных отраслях часто применяются разные стандарты. Для конструкционных строительных материалов вы увидите два основных стандарта — номера ASTM и EN. Два из этих стандартов мы рассмотрим сейчас.

Стандарты ASTM

ASTM означает Американское общество испытаний и материалов. Это ведущая организация по стандартизации в мире. Членство является добровольным и открытым для всех заинтересованных сторон. Менее 50% комитета, устанавливающего стандарт, могут быть производителями материалов для решения антимонопольных проблем.

Основанная в 1898 году, ASTM предшествует ассоциациям и организациям IEC, DIN, ANSI, ISO и AFNOR. Группа инженеров и ученых основала ASTM International для решения материальных проблем для расширяющейся новой железнодорожной отрасли.

Существует пять типов международных стандартов ASTM. Он включает:

- A: железо и сталь

- B: Цветные металлы

- C: Керамика, кирпичная кладка и бетон

- D: Разные материалы

- Э: Разное. Субъекты

- F: Материалы для особых применений

- G: износ, коррозия или деградация

Различные правительства активно ссылаются на стандарты ASTM для обеспечения высокого качества продукции, безопасности, доступа к рынку и охраны здоровья. Хотя ASTM не обеспечивает активного соблюдения своих стандартов, многие организации требуют соблюдения стандартов при использовании определенных материалов. Это также может стать обязательным, если это указано во внешнем контракте правительства, корпорации или заинтересованного лица. Правительство США имеет несколько правил, требующих неукоснительного соблюдения стандартов ASTM.

Правительство США имеет несколько правил, требующих неукоснительного соблюдения стандартов ASTM.

- A36: Охватывает низкоуглеродистые варианты стали. Сталь A36 содержит 98% железа, 1,03% марганца и другие второстепенные соединения. Сталь можно закаливать различными способами, в зависимости от того, в какой отрасли она используется. Этот стандарт чаще всего применяется к конструкционной стали, когда она используется для больших конструкций. Помимо строительной отрасли, его также используют в аэрокосмической, автомобильной, нефтяной и газовой промышленности.

- A500B: Для холоднодеформированных сварных и бесшовных конструкционных труб из углеродистой стали квадратной, круглой и прямоугольной формы. В США он в основном используется для полых профилей. Уровень B для A500 должен иметь минимальный выход 290 МПа.

- A572-50: Этот стандарт используется только для стали HSLA (высокопрочной низколегированной). Считается рабочей лошадкой из стали. Требуется меньше материала, если сравнивать его с другими марками стали с точки зрения прочности.

Он обычно применяется в строительстве и конструкционных приложениях.

Он обычно применяется в строительстве и конструкционных приложениях. - A588: также используется для стали HSLA. Он в первую очередь применим в таких конструкциях, как мосты и здания. Однако он отличается от стандарта A572-50, поскольку сталь также требует устойчивости к атмосферной коррозии.

- A992: Стандарт, используемый для сплава конструкционной стали. Он применим для широкополочных и двутавровых балок. Наиболее часто используется в строительной сфере.

- A6-19: Это стандартная спецификация для катаных плит из конструкционной стали, стержней, шпунтовых свай и профилей.

- A131-19: Спецификация на плиты из конструкционной стали, обычно используемые в судостроительной промышленности. Они должны иметь минимальный предел текучести 34 KSI; однако это зависит от класса.

- A143: Стандарт защиты от охрупчивания изделий из горячеоцинкованной конструкционной стали. В нем также описаны процессы, которые необходимо использовать для обнаружения охрупчивания.

Хотя охрупчивание не является обычным явлением, этот стандарт необходимо применять, чтобы гарантировать, что сталь не упадет при воздействии суровых условий.

Хотя охрупчивание не является обычным явлением, этот стандарт необходимо применять, чтобы гарантировать, что сталь не упадет при воздействии суровых условий. - A148-20e1: Стандартная спецификация для стальных отливок охватывает углеродистую, легированную и нержавеющую сталь. Все отливки должны пройти термическую обработку с помощью специальных методов.

- A242-13: охватывает стальные листы, профили и стержни HSLA, специально предназначенные для сварных, болтовых и клепаных конструкций, которые используются для строительства, где требуется снижение веса и повышенная долговечность.

Стандарты компании Bushwick

Общие стандарты двутавровых балок, применяемые Bushwick Metals:

- А36

- А500Б

- А572-50

- А588

- A992

Доступны и другие стандарты. Существуют стандарты ASTM для углеродистой стали, высокопрочных низколегированных сталей (HSLA), коррозионностойких HSLA, закаленных и отпущенных легированных сталей и кованых сталей. Все другие стандарты, которые включают применение конструкционной стали от A0 до A500:

Все другие стандарты, которые включают применение конструкционной стали от A0 до A500:

- A6-19

- А131-19

- А143

- А148-20е1

- A242-13

Но есть еще десятки, включая стандарты HSS (полые конструкционные секции) в стандартах A1000. Международные стандарты ASTM, обозначенные буквой «A», соответствуют материалам из железа и стали, а также почти всем стандартам конструкционной стали. A36, вероятно, является одним из наиболее распространенных стандартов, требуемых при использовании конструкционной стали. Независимо от ваших потребностей в стандартах и размерах конструкционной стали, доступность предоставляется по запросу.

CEN и европейские стандарты

В Европейском экономическом пространстве вы также найдете другие стандарты, которым должны соответствовать стали. Поскольку у нас глобализированная экономика, стали могут соответствовать более чем одному стандарту одновременно для определенных регионов.

Глядя на разные товары, вы, возможно, задавались вопросом, почему на них есть штамп «CE», как и на некоторых электронных устройствах. Знак CE означает Conformité Européenne. Французский язык является официальным языком Брюсселя, где находится глава ЕС, так что это французский язык для «европейского соответствия».

Знак CE означает Conformité Européenne. Французский язык является официальным языком Брюсселя, где находится глава ЕС, так что это французский язык для «европейского соответствия».

Хотя это не является стандартом само по себе, маркировка CE применяется к стандартам, которые соответствуют стандартам экономической зоны ЕС. Это не стандарты США, но, учитывая международный характер поставок строительных материалов, вы можете столкнуться с планами, содержащими два разных стандарта, которые можно использовать.

Европейский комитет по стандартизации имеет ряд стандартов «EN» или Euronorm для двутавровых балок:

- EN 10024

- ЕН 10034

- ЕН 10162

Основными стандартами, которые охватывают ряд других стальных изделий, труб, сборной стали и стальных профилей или листов, являются:

- EN 1090

- ЕН 10025

- ЕН 10210

- ЕН 10219

- ЕН 14399

- EN 15048

Однако это ни в коем случае не исчерпывающий список стандартов на железо и сталь. Поскольку существует так много стандартов, которые кажутся одинаковыми, можно ли смешивать ваши стандарты?

Поскольку существует так много стандартов, которые кажутся одинаковыми, можно ли смешивать ваши стандарты?

Смешивать стандарты — плохая идея

Часто возникает путаница при рассмотрении стандартов для стали, таких как A36 (в котором не указывается оборудование), и стандартов для типа A325 (специально для оборудования).

Возможно, вы подумали что-то вроде «сталь похожа по характеристикам, она должна работать нормально!» Это правда, что химически они почти идентичны, как и физические свойства, такие как прочность на разрыв. Форма является самым большим отличием, а также целью. Если вы обнаружите, что делаете это, подумайте еще раз!

Например, стандарт для болтов класса 5 SAE имеет другую конфигурацию шестигранной головки — готовый шестигранник. A325 имеет тяжелую шестигранную головку, поэтому, хотя вы, вероятно, можете найти тяжелый шестигранник 5-го класса, вы думаете, что можете быть в безопасности. Опять неправильно. Структура резьбы предназначена для структурной целостности здания, когда речь идет о конструкционной стали. Кроме того, они предназначены для тяжелых шестигранных гаек, причем как класс 5, так и A325 соответствуют разным стандартам размера резьбы.

Кроме того, они предназначены для тяжелых шестигранных гаек, причем как класс 5, так и A325 соответствуют разным стандартам размера резьбы.

Конструкционные болты по ASTM также имеют особые требования. В частности, форма болтов A307A и A307B соответствует их назначению. A307A и A307B имеют одинаковую минимальную прочность на растяжение 60 тысяч фунтов на квадратный дюйм. Болты A307B имеют максимальную прочность на растяжение 100 тысяч фунтов на квадратный дюйм и предназначены для разрыва под головкой, если она достигает этого уровня натяжения. Болты A307B используются во фланцах трубопроводной арматуры и предназначены для разрыва перед фланцем.

Болты класса 5 могут разрушить гораздо более дорогой фланец и даже могут привести к взрыву трубы при слишком высоком давлении, что может привести к риску для жизни. Если у вас есть конкретное конструктивное назначение и спецификация, такие как A36, лучше всего использовать спецификации, которым он должен соответствовать, например A307 или A325.

Объяснение: Марки конструкционной стали

Марки конструкционной стали могут быть сложными (и дорогими) для понимания. Мы надеемся, что это объяснение распространенных марок конструкционной стали поможет вам лучше понять это. Правда в том, что без инженерного руководства и опыта сложно понять, что вам нужно, даже если вы понимаете, как работают стандарты. Оставьте инженерную работу инженерам, а работу по снабжению – нам.

Bushwick Metals уже более 100 лет обслуживает потребности клиентов из США в конструкционной и декоративной стали. У нас есть глобальная сеть поставщиков, чтобы доставить любые спецификации металла, которые вам нужны, к вашему порогу, часто всего за один рабочий день. Свяжитесь с Bushwick Metals сегодня, чтобы получить необходимые советы и материалы!

Классификация конструкционной стали

Конструкционная сталь является одним из наиболее адаптируемых и гибких конструкционных материалов на земле. Специалисты использовали конструкционную сталь для достижения неразрешимых конструкций массивных высотных зданий и далеко идущих пролетов, которые оставались в течение многих раз. Чтобы получить ручку на максимальную вместимость конструкционная сталь , необходимо понимать ее различные формы, размеры и неявное использование.

Чтобы получить ручку на максимальную вместимость конструкционная сталь , необходимо понимать ее различные формы, размеры и неявное использование.

- Натяжные элементы

- Компрессионные элементы

- Ферменные системы и каркасные системы

- Возводимые элементы и конструкции

- Оболочечные конструкции

- Подвесные конструкции

НАТЯЖНЫЕ ЭЛЕМЕНТЫ

Определение их поперечного сечения является одним из наименее сложных и наиболее прямых вопросов, возникающих при проектировании металлоконструкций. Поскольку надежность имеет второстепенное значение в зависимости от индивидуальной деформации, отпадает эффект выбора элемента с приемлемой площадью для передачи нагрузки конструкции без превышения допустимого растягивающего напряжения, контролируемого фактором безопасности. Конструктивный элемент рассматривается как часть, находящаяся под давлением, на которую действует сжимающая нагрузка либо отдельно, либо вместе с другими нагрузками. Для этой классификации можно было бы запомнить части рам, колонн, балок-колонн, пластин и усадочные полки валов или пластинчатых ригелей. Примерами натяжных элементов являются опорные конструкции и надстройки, элементы на сваях и линии в подвесных кровельных тканях.

Для этой классификации можно было бы запомнить части рам, колонн, балок-колонн, пластин и усадочные полки валов или пластинчатых ригелей. Примерами натяжных элементов являются опорные конструкции и надстройки, элементы на сваях и линии в подвесных кровельных тканях.

ЭЛЕМЕНТЫ СЖАТИЯ

Элементы сжатия являются необходимыми факторами, которые сжимаются или несут нагрузку, более технически они подчиняются только силам осевого сжатия. То есть стопы прикладывают к продольной оси через центр тяжести поперечного сегмента детали, а нагрузка на площадь поперечного сечения дает нагрузку на сжатый элемент. В конструкциях, стойках и секциях относительно часто встречаются нажимные элементы, аналогичные верхней гармонии ферм. Для сжимающего элемента, например, элемента, максимальное давление неестественно возникает от осевых усилий, которые приходятся на одну линию, как правило, осевую. Предел насыпи короткого элемента определяется пределом прочности материала. Его уровень неэластичности ограничивает качество порции переходного размера. Гибкий предел требует расширенной части.

Гибкий предел требует расширенной части.

ФЕРМЕННЫЕ СИСТЕМЫ И КАРКАСНЫЕ СИСТЕМЫ

Ферменные системы и каркасные системы образуют конструкционную ферму. Каждый член имеет четырехгранную структуру сжимающих индивидуальностей с двумя наклонными линиями растяжения. При соединении звенья ослабевают, превращаясь в значимый грузоподъемный элемент.

СБОРНЫЕ ЭЛЕМЕНТЫ И КОНСТРУКЦИИ

Сборные элементы используются в различных конструкциях, например, в качестве усадочных элементов ферм или опорных секций. Они формируются из двух сдвинутых U-сегментов или четырех нарастающих фронтов. Разделение между ними фиксируется обвязкой или закреплением. Возбужденные члены рассматриваются с фискальной точки зрения, так как связь между страстями может быть допущена с факторами меньшего объема, чем с терпеливыми пластинами.

ОБОЛОЧНЫЕ КОНСТРУКЦИИ

Оболочечная конструкция в строительстве, легкая мошенническая пластинчатая конструкция, формованная для передачи применимых сил сжатия, растяжения и сдвига, фокусируется на этой демонстрации в плоскости фасада.