Классификация металлорежущих станков: Классификация металлорежущих станков.

alexxlab | 08.07.2023 | 0 | Разное

Классификация металлорежущих станков | All Ready

Металлорежущим станком называется механизм по обработке заготовок, посредством снятия стружки режущим инструментом. Существуют следующие режущие инструменты: резец, сверло, фреза, протяжка, долбяк. Металлорежущие станки по характерным признакам образуют группы:

- токарные;

- строгальные;

- долбежные;

- сверлильные;

- расточные;

- фрезерные;

- протяжные;

- зуборезные;

- шлифовальные;

- специальные.

В соответствии с выполняемым рабочим ходом, оборудование подразделяется на следующие категории:

- Станки, имеющие основное вращательное движение (шлифовальные,

сверлильные, фрезерные, токарные). - Станки, у которых основное поступательное движением (протяжные,

долбежные, строгальные).

Параметры для классификации металлорежущих станков:

- по чистоте и точности резания;

- по уровню автоматики;

- по технологическим преимуществам станка;

- по используемым инструментам;

- по главному принципу резания.

Данная классификация металлорежущих станков позволяет разделить оборудование на: шлифовальные, протяжные, зуборезные, фрезерные, сверлильные, строгальные и токарные станки.

Классификация станков по конструктивному размещению шпинделя:

- вертикально-сверлильные;

- вертикально-фрезерные;

- горизонтально-сверлильные;

- горизонтально-фрезерные.

Токарные станки

Группа токарных станков – это лидер среди оборудования металлообработки.

Они выполняют следующие операции:

- расточка фасонины, цилиндров, конусов;

- обрезание боковых стенок;

- расточка отверстий в конусах, цилиндрах;

- нарезка резьбы снаружи и внутри;

- развертка, сверловка, зенкеровка.

По уровню автоматики металлорежущие станки изготавливаются:

- автоматические;

- полуавтоматические;

- с ЧПУ;

- автоматические станочные линии.

По степени точности металлорежущие станки разделяются:

- с обычной точностью;

- прецизионные.

В зависимости от степени чистоты резания они могут быть обдирочные и чистовые.

Классификация станков по их универсальным признакам:

- Специализированные станки, которые обрабатывают только одну конкретную деталь либо несколько заготовок, с похожей конфигурацией, нос разными размерами. Пример: станки, обрабатывающие шейки коленчатых валов и ступенчатые валики.

- Универсальные станки с расширенными технологическими возможностями. Они выполняют множество разных технологических операций с широким разнообразием заготовок.

Виды производства

Выбирая металлорежущее оборудование на крупных промышленных предприятиях для оснащения цехов и мастерских, всегда учитывается производственная программа. В зависимости от нее, различается три типа производства:

- Единичное.

- Серийное.

- Массовое.

При единичном производстве машины, либо детали выпускаются в единичных экземплярах. За станками постоянно не закреплены отдельные операции или изготовление определенных деталей. Станки выполняют каждый раз новую работу. Здесь используется универсальное оборудование.

Станки выполняют каждый раз новую работу. Здесь используется универсальное оборудование.

Признаком серийного производства является выпуск однородной продукции повторяющимися партиями. Число изделий в партии характеризует крупно-серийность, либо мелко-серийность производства. Для него используется и универсальное, и специальное оборудование. С целью облегчения обработки на станки устанавливают специальные приспособления.

Выпуск однородной продукции, в значительных количествах показывает, что данное производство – массовое. За каждым станком четко закрепляются операции металлообработки, используются специализированные станки.

Классификация, группы, типы и виды металлорежущих станков

Классификация, группы, типы и виды металлорежущих станков.

Поделиться в:

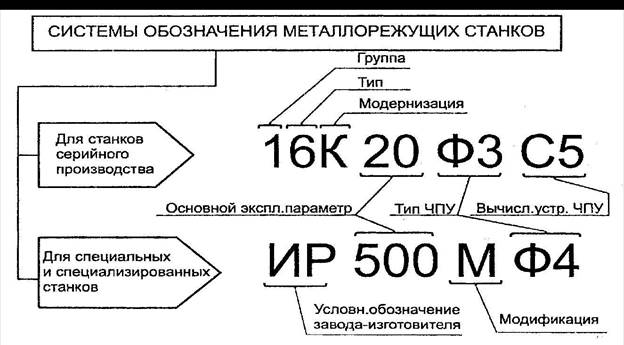

Классификация металлорежущих станков по группам, подгруппам и типам, по классу точности, по степени автоматизации и специализации и массе.

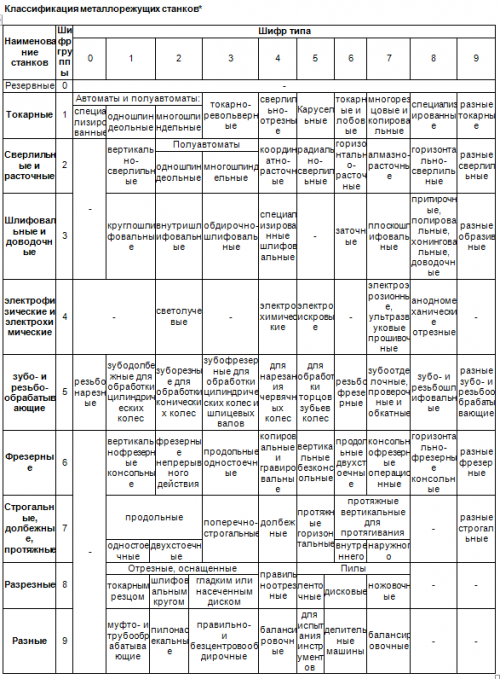

Классификация металлорежущих станков по виду обработки, принятая ЭНИМС

Таблица групп и типов металлорежущих станков

Классификация металлорежущих станков по классу точности

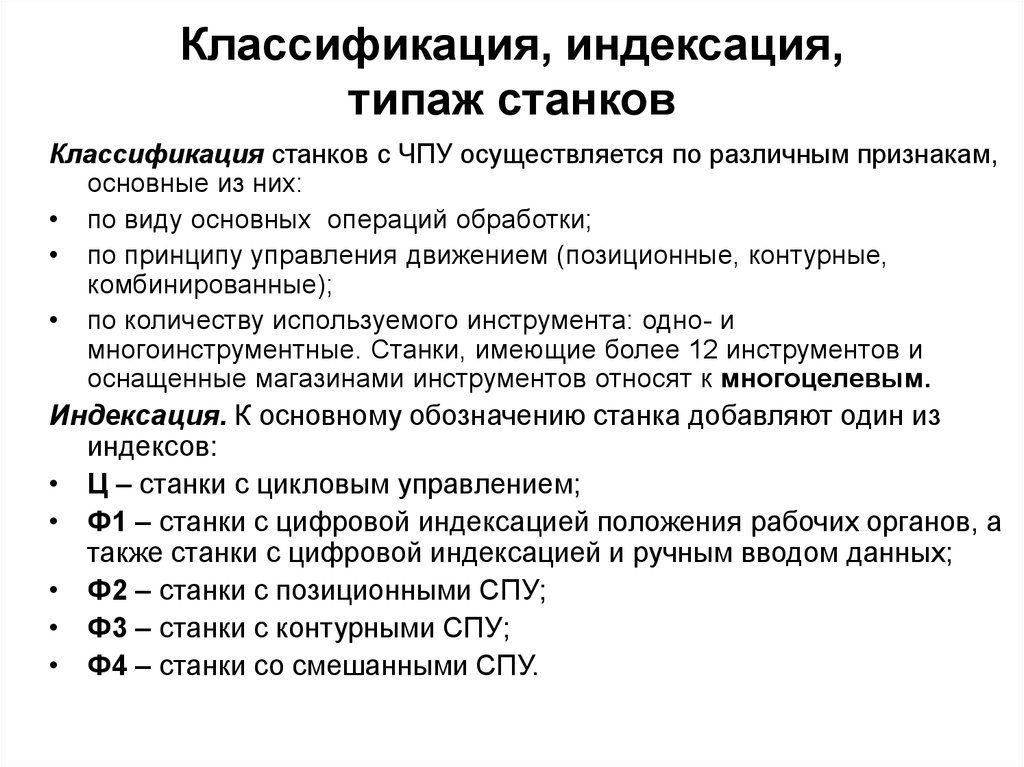

Классификация металлорежущих станков по степени автоматизации

Классификация металлорежущих станков по степени специализации

Классификация металлорежущих станков по массе

Классификация металлорежущих станков по виду обработки, принятая Экспериментальным НИИ металлорежущих станков (ЭНИМС):

Металлорежущие станки в зависимости от вида обработки делят на девять групп, а каждую группу – на десять типов (подгрупп), характеризующих назначение станков, их компоновку, степень автоматизации или вид применяемого инструмента.

По виду обработки металлорежущие станки делятся на следующие типы и группы:

- 1.

Токарные станки

Токарные станки- 1 и 2. Автоматы и полуавтоматы

- 1. Одношпиндельные

- 2. Многошпиндельные

- 3. Револьверные

- 4. Сверлильно-отрезные

- 5. Карусельные

- 6. Винторезные

- 7. Многорезцовые

- 8. Специализированные для фасонных изделий

- 9. Разные токарные

- 1 и 2. Автоматы и полуавтоматы

- 2. Сверлильные и расточные станки

- 1. Вертикально-сверлильные

- 2. Одношпиндельные полуавтоматы

- 3. Многошпиндельные полуавтоматы

- 4. Координатно-расточные одностоечные

- 5. Радиально-сверлильные

- 6. Горизонтально-расточные

- 7. Алмазно-расточные

- 8. Горизонтально-сверлильные

- 9. Разные сверлильные

- 3. Шлифовальные, полировальные, доводочные станки

- 1. Круглошлифовальные

- 2. Внутришлифовальные

- 3. Обдирочношлифовальные

- 4. Специализированные шлифовальные

- 5. —

- 6.

Заточные

Заточные - 7. Плоскошлифовальные с прямоугольным или плоским столом

- 8. Притирочные и полировальные

- 9. Разные станки, работающие абразивным инструментом

- 4. Комбинированные станки

- 1. Универсальные

- 2. Полуавтоматы

- 3. Автоматы

- 4. Электрохимические

- 5. Электроискровые

- 6. —

- 7. Электроэрозионные, ультразвуковые

- 8. Анодно-механические

- 9. —

- 5. Зубо- и резьбообрабатывающие станки

- 1. Зубострогальные для цилиндрических колёс

- 2. Зуборезные для конических колёс

- 3. Зубофрезерные для цилиндрических колёс и шлицевых валиков

- 4. Зубофрезерные для червячных колёс

- 5. Для обработки торцов зубьев колёс

- 6. Резьбофрезерные

- 7. Зубоотделочные

- 8. Зубо- и резбошлифовальные

- 9. Разные зубо- и резьбообрабатывающие

- 6. Фрезерные станки

- 1.

Вертикально-фрезерные

Вертикально-фрезерные - 2. Фрезерные непрерывного действия

- 3. —

- 4. Копировальные и гравировальные

- 5. Вертикальные бесконсольные

- 6. Продольные

- 7. Широкоуниверсальные

- 8. Горизонтальные консольные

- 9. Разные фрезерные

- 1.

- 7. Строгальные, долбежные и протяжные станки

- 1 и 2. Продольные

- 1. одностоечные

- 2. двухстоечные

- 3. Поперечно-строгальные

- 4. Долбёжные

- 5. Протяжные горизонтальные

- 6. —

- 7. Протяжные вертикальные

- 8. —

- 9. Разные строгальные

- 1 и 2. Продольные

- 8. Разрезные станки

- 1. Отрезные, работающие токарным резцом

- 2. Отрезные, работающие абразивным кругом

- 3. Отрезные, работающие фрикционным блоком

- 4. Правильно-отрезные

- 5. Пилы ленточные

- 6. Пилы дисковые

- 7. Пилы ножовочные

- 8. —

- 9. —

- 9.

Разные

Разные- 1. Муфто- и трубообрабатывающие

- 2. Пилонасекательные

- 3. Правильно- и бесцентровообдирочные

- 4. —

- 5. Для испытания инструмента

- 6. Делительные машины

- 7. Балансировочные

- 8. —

- 9. —

Таблица групп и типов металлорежущих станков:

Для удобства данную классификацию можно представить в виде таблицы:

| Группа | Типы станков | |||

| 1 | 2 | 3 | 4 | |

| 1 | Автоматы и полуавтоматы | Револьверные | Сверлильно-отрезные | |

| Одношпиндельные | Многошпиндельные | |||

| 2 | Вертикально-сверлильные | Одношпиндельные полуавтоматы | Многошпиндельные полуавтоматы | Координатно-расточные одностоечные |

| 3 | Круглошлифовальные | Внутришлифовальные | Обдирочношлифовальные | Специализированные шлифовальные |

| 4 | Универсальные | Полуавтоматы | Автоматы | Электрохимические |

| 5 | Зубострогальные для цилиндрических колес | Зуборезные для конических колес | Зубофрезерные для для цилиндрических колес и шлицевых валов | Зубофрезерные для червячных колес |

| 6 | Вертикально-фрезерные | Фрезерные непрерывного действия | — | Копировальные и гравировальные |

| 7 | Продольные | Поперечно-строгальные | Долбежные | |

| Одностоечные | Двухстоечные | |||

| 8 | Отрезные, работающие | Правильно-отрезные | ||

| Токарным резцом | Абразивным кругом | Фрикционным блоком | ||

| 9 | Муфто- и трубообрабатывающие | Пилонасекательные | Правильно- и бесцентровообдирочные | — |

| Группа | Типы станков | ||||

| 5 | 6 | 7 | 8 | 9 | |

| 1 | Карусельные | Винторезные | Многорезцовые | Специализированные для фасонных изделий | Разные токарные |

| 2 | Радиально-сверлильные | Горизонтально-расточные | Алмазно-расточные | Горизонтально-сверлильные | Разные сверлильные |

| 3 | — | Заточные | Плоскошлифовальные с прямоугольным или круглым столом | Притирочные или полировальные | Разные станки с абразивным инструментом |

| 4 | Электроискровые | — | Электроэрозионные, ультразвуковые | Анодно-механические | — |

| 5 | Для обработки торцов зубьев | Резьбофрезерные | Зубоотделочные | Зубо- и резьбошлифовальные | Разные зубо- и резьбобрабатывающие |

| 6 | Вертикальные консольные | Продольные | Широкоуниверсальные | Горизонтальные консольные | Разные фрезерные |

| 7 | Протяжные горизонтальные | — | Протяжные вертикальные | — | Разные строгальные |

| 8 | Пилы | ||||

| ленточные | Дисковые | Ножовочные | — | — | |

| 9 | Для испытательного инструмента | Делительные машины | Балансировочные | — | — |

Классификация металлорежущих станков по классу точности:

По классу точности металлорежущие станки классифицируются на:

– Н – нормальной точности,

– П – повышенной точности, точность 0,6 отклонений от Н,

– В – высокой точности, точность 0,4 отклонений от Н,

– А – особо высокой точности, точность 0,25 отклонений от Н,

– С – особо точные станки (мастер-станки), точность 0,16 отклонений от Н.

Классификация металлорежущих станков по степени автоматизации:

По степени автоматизации металлорежущие станки классифицируются на:

– ручные,

– полуавтоматы,

– автоматы,

– станки с ЧПУ,

– гибкие производственные системы.

Классификация металлорежущих станков по степени специализации:

По степени специализации металлорежущие станки классифицируются на:

– универсальные. Применяются для изготовления широкой номенклатуры деталей малыми партиями. Используются в единичном и серийном производстве, а также при ремонтных работах;

– специализированные. Применяются для изготовления больших партий деталей одного типа. Используются в среднем и крупносерийном производстве;

– специальные. Применяются для изготовления одной детали или детали одного типоразмера. Используются в крупносерийном и массовом производстве.

Классификация металлорежущих станков по массе:

В зависимости от массы металлорежущие станки делятся на следующие категории:

– лёгкие (< 1 тонны),

– средние (1-10 тонн),

– крупные (10-30 тонн),

– тяжёлые (30-100 тонн),

– сверхтяжелые (>100 тонн).

Примечание: © Фото https://www.pexels.com, https://pixabay.com

Коэффициент востребованности 3 396

Каковы общие типы и классификации станков?

Станок является незаменимым инструментом для производства промышленных деталей. Долгое время механическая обработка выполнялась вручную поэтапно. С развитием компьютерных технологий и технологий обработки операционные технологии были интегрированы в обрабатывающие инструменты для производства станков с ЧПУ. Обрабатывающие станки с ЧПУ значительно повышают эффективность производства, освобождая персонал для выполнения других обязанностей. Многие производители используют станки с ЧПУ для производства высокоточных изделий и деталей, которые невозможно изготовить на традиционных станках. Это один из предпочтительных элементов оборудования, используемого во многих производственных отраслях.

Многие производители используют станки с ЧПУ для производства высокоточных изделий и деталей, которые невозможно изготовить на традиционных станках. Это один из предпочтительных элементов оборудования, используемого во многих производственных отраслях.

Классификация станков

Станки обычно относятся к машинам, которые производят другие машины, и подразделяются на металлорежущие станки, кузнечные станки и деревообрабатывающие станки.

По способу обработки или назначению их можно разделить на токарные, фрезерные, строгальные, шлифовальные, сверлильные, расточные, протяжные, зубообрабатывающие и т. д.

По размеру и качеству обрабатываемой детали производимых, их можно разделить на инструментальные станки, средние и малые станки, большие станки (10–30 т), тяжелые станки (30–100 т) и сверхтяжелые станки (более 100 т).

По точности обработки их можно разделить на относительную точность и абсолютную точность.

В соответствии с различными методами управления станки можно разделить на традиционные станки и станки с ЧПУ. Традиционный станок — это станок, которым управляет человек, а станок с ЧПУ — это автоматический станок, оснащенный системой программного управления. По сравнению с традиционными станками станки с ЧПУ значительно повысили эффективность и точность обработки и стали основным направлением в современной станкостроительной промышленности.

Традиционный станок — это станок, которым управляет человек, а станок с ЧПУ — это автоматический станок, оснащенный системой программного управления. По сравнению с традиционными станками станки с ЧПУ значительно повысили эффективность и точность обработки и стали основным направлением в современной станкостроительной промышленности.

В зависимости от области применения станков их можно разделить на три типа: станки общего назначения, специализированные станки и станки специального назначения.

В соответствии со структурой и расположением станков их можно разделить на вертикальные, горизонтальные, портальные и т. д.

Применение станков с ЧПУ

Функциональные компоненты станков с ЧПУ в основном включают систему ЧПУ , шпиндель, двигатель, привод, ходовой винт, направляющая, инструментальный магазин, поворотная головка и поворотный стол и т. д. Эти компоненты станка с ЧПУ определяют уровень производительности станка с ЧПУ. Давайте посмотрим, в каких областях можно использовать станки с ЧПУ:

Авиационная промышленность: для таких деталей, как крылья самолетов, фюзеляж, хвост, детали двигателя и т. д., необходимые станки включают высокоскоростные пятиосевые обрабатывающие центры, портальные мобильные высокоскоростные обрабатывающие центры, прецизионные токарные станки с ЧПУ, прецизионные горизонтальные обрабатывающие центры, многокоординатные напильниковые фрезерные центры, прецизионные станки для управления зубчатыми колесами и резьбой и т. д.

д., необходимые станки включают высокоскоростные пятиосевые обрабатывающие центры, портальные мобильные высокоскоростные обрабатывающие центры, прецизионные токарные станки с ЧПУ, прецизионные горизонтальные обрабатывающие центры, многокоординатные напильниковые фрезерные центры, прецизионные станки для управления зубчатыми колесами и резьбой и т. д.

Производство железнодорожных локомотивов: Для корпусов, осей, колес и других деталей высокоскоростных железнодорожных локомотивов, больших и средних станков с ЧПУ необходимы. Сюда входят токарные станки с ЧПУ, вертикальные и горизонтальные обрабатывающие центры, пятиосевые обрабатывающие центры и портальные фрезерные станки.

Оружейная промышленность: Для танков, бронемашин, пуль, орудий, сердечников и других изделий механическая обработка производится на токарных станках с ЧПУ, вертикальных и горизонтальных обрабатывающих центрах, пятикоординатных обрабатывающих центрах, портальных опиловочных и фрезерных станках, опиловочных и фрезерные обрабатывающие центры, инструменты для обработки зубчатых колес и т. д.

д.

Производство пресс-форм: пресс-формы для автомобильных панелей, пресс-формы для литья под давлением, формовочные экструзионные формы и т. д., требующие высокоскоростных фрезерных станков с ЧПУ, прецизионных электрических обрабатывающих инструментов, высокоточной обработки. центры и прецизионные шлифовальные станки.

Производство электронного информационного оборудования: Для корпусов высококачественных электронных продуктов, статоров роторов двигателей, крышек корпусов двигателей и т. д. необходимы небольшие прецизионные станки с ЧПУ. К ним относятся: высокоскоростные фрезерные центры, высокоскоростные обрабатывающие центры, малые прецизионные токарные станки, малые прецизионные пуансоны, прецизионные и сверхвысокоточные станки с ЧПУ для прецизионной обработки и прецизионные электрообрабатывающие инструменты.

Производство энергетического оборудования: портальные опиловочные и фрезерные станки с ЧПУ для тяжелых условий эксплуатации, крупногабаритные напольные опиловочно-фрезерные станки, крупногабаритные токарные станки с ЧПУ, специальные фрезерные станки для обработки корневых канавок лопаток и обрабатывающие станки с ЧПУ для лопаток необходимы для обработка энергетического оборудования

Производство металлургического оборудования: Для непрерывной разливки и прокатки требуются большие портальные фрезерные станки и большие токарные станки с ЧПУ.

Производство строительной техники: Для коробок передач, экскаваторов, кузовов автомобилей, двигателей и других компонентов необходимы малые и средние станки с ЧПУ. К ним относятся: токарные станки с ЧПУ, обрабатывающие центры среднего размера, фрезерные станки с ЧПУ и зубообрабатывающие станки.

Судостроительная промышленность: Обработка корпусов дизельных двигателей требует использования тяжелых и сверхтяжелых портальных фрезерных и опиловочных станков, сверхмощных напольных фрезерных и опиловочных станков с ЧПУ, крупногабаритных токарных станков с ЧПУ и токарно-фрезерных центров, крупногабаритных Зубошлифовальные станки с ЧПУ, фрезерные станки с коленчатым валом и крупногабаритные токарно-фрезерные центры с коленчатым валом.

Автомобильная промышленность: Для автомобильных компонентов и двигателей требуются высокоэффективные, высокопроизводительные, специальные станки с ЧПУ и гибкие производственные линии. Обработка запчастей требует использования токарных станков с ЧПУ, вертикальных и горизонтальных обрабатывающих центров, высокопроизводительных шлифовальных станков с ЧПУ.

Преимущества и недостатки станков с ЧПУ

Преимущества:

- Высокая точность обработки

- Стабильное качество обработки Многократное повторение операций гарантирует, что партии продуктов обрабатываются в одних и тех же условиях обработки, в результате чего получаются детали с очень стабильным качеством.

- Высокая эффективность производства

- Эффективная модернизация управления производством

Точность обработки станков с ЧПУ выше, чем у обычных станков, и достигается допуск от 0,05 до 0,1 мм. Поскольку станок с ЧПУ использует цифровые сигналы для управления работой, точность позиционирования высока. Устройство числового программного управления может выдавать выходные импульсные сигналы, которые перемещают части машины с шагом 0,001 мм.

Появление станков с ЧПУ значительно повысило эффективность производства. Высокоскоростное производство эффективно сокращает время настройки и обработки. Инструкции можно хранить в компьютере с ЧПУ, что избавляет от необходимости вносить коррективы при настройке, что значительно сокращает трудозатраты и время.

Станки с ЧПУ в высшей степени стандартизированы, что облегчает управление процессами их обработки.

Недостатки:

Несмотря на высокую эффективность станков с ЧПУ, они требуют более высоких технических навыков для операторов и обслуживающего персонала. Если машина повреждена, потребуется квалифицированный персонал для обслуживания, которое может быть относительно дорогим.

Станок | Определение , Типы , Классификация станков

Содержание

Типы станков Определение станка

Станок – это непереносное устройство с механическим приводом и разумно оцененное устройство или система устройств, в которых энергия расходуется для выполнения работ. желаемого размера, формы и чистоты поверхности путем удаления лишнего материала с предварительно отформованных заготовок в виде стружки с помощью режущих инструментов, перемещаемых мимо рабочей поверхности (поверхностей).

Подробнее : Станки , Механические проекты, связанные с производством

Основные функции станков

Станки в основном производят геометрические поверхности, такие как плоские, цилиндрические или любые контуры, на предварительно отформованных заготовках путем механической обработки с помощью режущих инструментов.

Физические функции станка при обработке:

- Прочное удержание заготовки и инструмента.

- Передача движений на инструмент и заготовку.

- Подайте питание на пару инструмент-заготовка для обработки.

- Управление параметрами обработки, т. е. скоростью, подачей и глубиной резания.

Классификация станков

Количество типов станков постепенно увеличивалось до середины 20 века, а затем начало уменьшаться на основе групповой технологии.

Однако станки широко классифицируются следующим образом:

В соответствии с направлением большой оси:

- Горизонтальный – центральный токарный станок, горизонтально-расточный станок и т. д.

- Вертикальный – вертикальный токарный станок, вертикально-фрезерный станок и т. д.

- Наклонный – специальный (например, для трансферных станков).

По назначению:

- Общего назначения – напр. центральные токарные станки, фрезерные станки, сверлильные станки и т. д.

- токарно-карусельный станок, токарно-карусельный станок и т.п.

- Специальное назначение – для серийного производства.

В зависимости от степени автоматизации:

- Неавтоматический – напр. центральные токарные станки, сверлильные станки и т. д.

- Полуавтоматические – токарные станки, револьверные станки, зубофрезерные станки и т.

д.

д. - Автоматические – например, токарные автоматы с одним шпинделем, токарные автоматы швейцарского типа, фрезерные станки с ЧПУ и т. д. В зависимости от размера:

- Сверхмощные – например, токарные станки для тяжелых условий эксплуатации (например, ≥ 55 кВт), расточные станки, строгальные станки, горизонтально-расточные станки и т. д.

- Средние нагрузки — например, токарные станки — 3,7 ~ 11 кВт, колонные сверлильные станки, фрезерные станки и т. д.

- Малые нагрузки — например, настольные токарные станки, сверлильные станки, фрезерные станки.

- Микрообработка – например, микросверлильный станок и т. д.

В зависимости от типа заготовки:

- Пруткового типа (токарные станки).

- Тип патрона (токарные станки).

- Тип корпуса.

По точности:

- Обычные – например, токарные автоматы.

- Высокая точность – например, автоматические токарные станки швейцарского типа.

По количеству шпинделей:

- Одношпиндельные – токарные центры, токарные станки, фрезерные станки и т.д.

В зависимости от типа автоматизации:

- Стационарная автоматизация – например, одношпиндельные и многошпиндельные токарные станки.

- Гибкая автоматизация – например, фрезерный станок с ЧПУ.

В зависимости от конфигурации:

- Автономный тип – большинство обычных станков.

- Система обработки (более универсальная) – например, передаточный станок, обрабатывающий центр, FMS и т. д.

Эл. , Диаграмма

Сосуды под давлением – детали, конструкция, применение, типы, материал, схема

Введение в сосуды под давлением Сосуды, резервуары и трубопроводы, которые транспортируют, хранят или получают жидкости, называются сосудами под давлением. Сосуд под давлением определяется как сосуд с давлением.