Классификация методов измерения твердости: МЕТОДЫ ИЗМЕРЕНИЯ ТВЕРДОСТИ МАТЕРИАЛОВ (обзор)

alexxlab | 31.05.2023 | 0 | Разное

17. Методы и средства измерения твердости

Приборы для измерения твердости металлов.

Твердость – сопротивление материала внедрению в его поверхность стандартного наконечника, который представляет собой твердое малодеформирующееся тело (алмаз, твердый сплав, закаленная сталь) определенной формы (шар, конус, пирамида, игла) и размеров

Микротвердость – твердость отдельных зерен, физических и структурных составляющих материала.

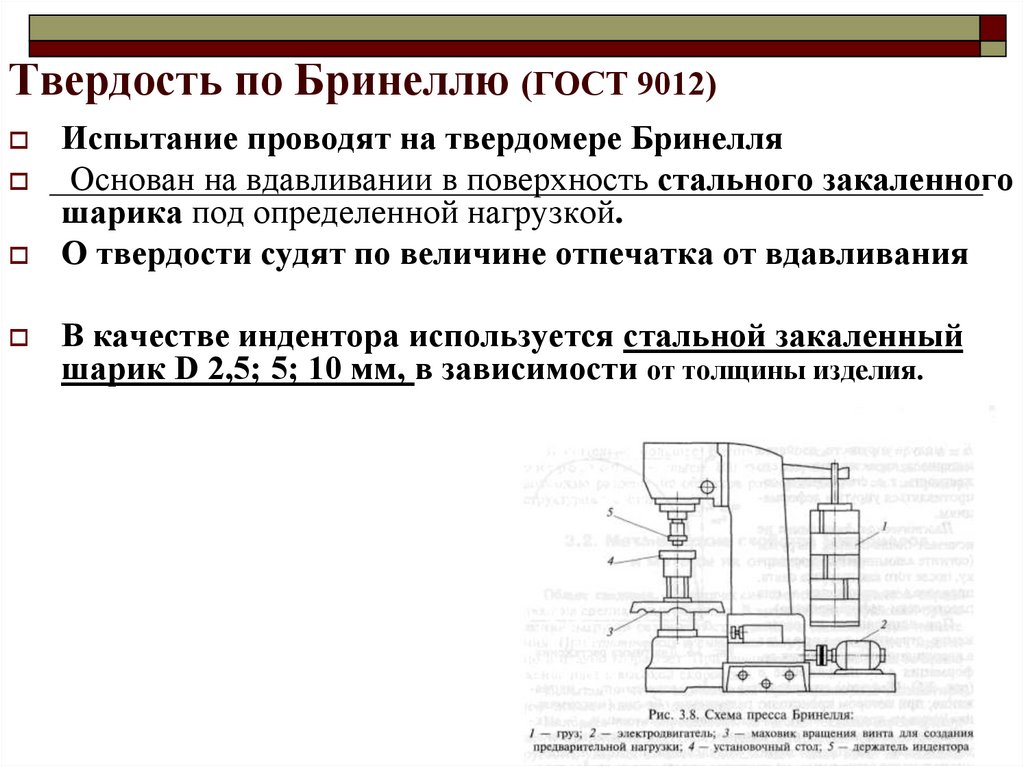

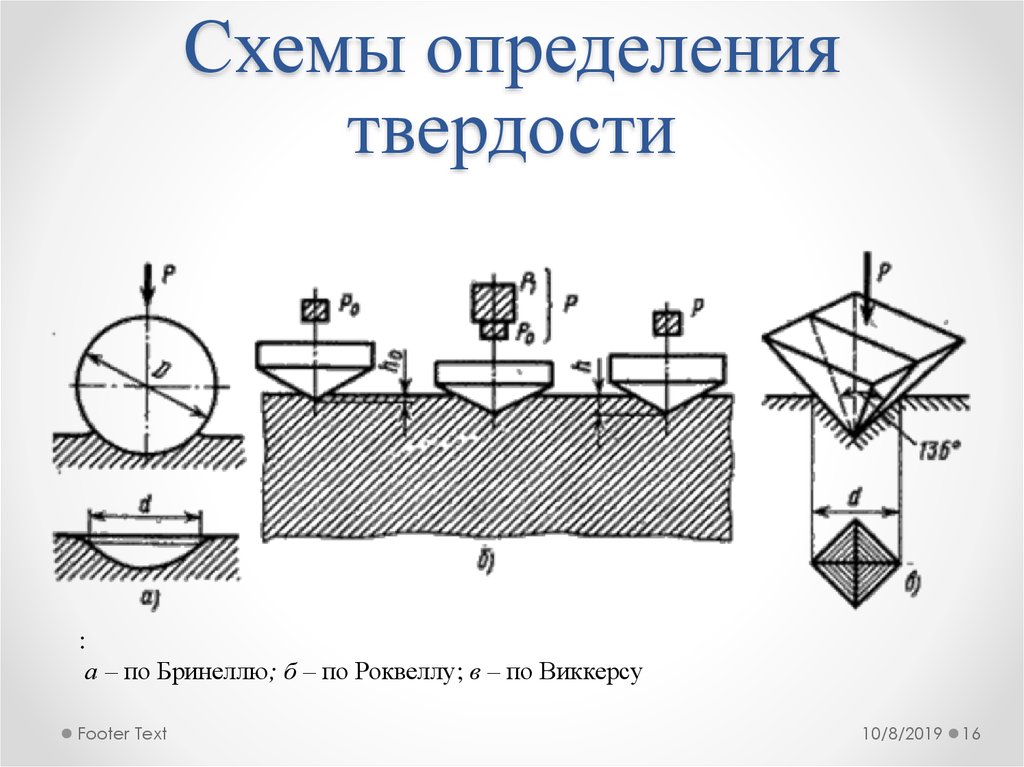

Метод определения твердостистальным шариком (по Бринелю).

Заключается во вдавливании на глубину t стального закаленного шарика определенного диаметра в испытуемый образец под действием заданной нагрузки в течении определенного времени (ГОСТ 9012-59).

Число твердости HB определяется как среднее давление, выраженное в кгс на 1 мм2 сферической поверхности отпечатка шарика (рис.1), и вычисляется по формуле:

(17.

где P – сила вдавливания в кгс, нормальная к поверхности AB и установленная в соответствии со стандартом.

F – площадь шаровой поверхности ab отпечатка шарика в мм2.

Рис. 17.1. Метод определения

твердостистальным шариком (по Бринелю)

Окончательно:

(17.2)

где D – диаметр шарика в мм.

P – нагрузка на шарик в кгс.

d – диаметр отпечатка в мм.

Испытания металлов твердостью выше HB 450 этим методом не производится, т.к. результаты испытания сильно искажаются.

На практике используются специальные таблицы, приложенные к ГОСТ 9012-59.

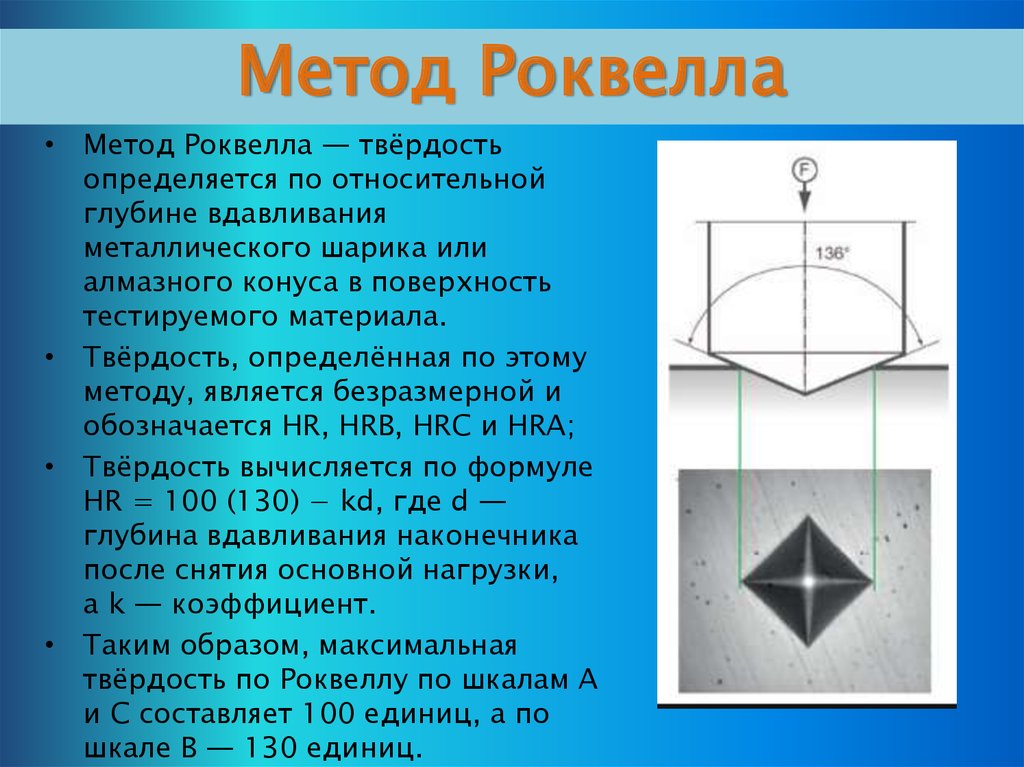

Метод определения твердости алмазным конусом (по Роквеллу).

Для определения

твердости изделий из низкоотпущенной

закаленной стали или твердых сплавов

применяются конусные наконечники из

алмаза (ГОСТ 9013-59).

Определение твердости производится вдавливанием в испытуемый образец алмазного конуса под действием двух последовательно прилагаемых нагрузок – предварительной в 10 кгс и общей в 60 и 150 кгс.

Число твердости обозначается через HR с добавлением соответственно искомых A, B, C по которой производится испытание. Пределы измерения твердости устанавливаются в таблице.

Метод определения твердости алмазной пирамидой (по Викнерсу).

В испытуемый образец вдавливается правильная четырехгранная пирамида стандартного размера, имеющая квадратное основание и угол 136о ±30’ у вершины. Вдавливание производится под действием стандартной нагрузки 5, 10, 20, 30, 50 и 100 кгс.

Число твердости определяют:

(17.3)

Этот метод применяется для испытания твердых металлов толщиной до десятых долей миллиметра.

Определения

микротвердости.

Микротвердость определяется для мягких деталей, тонких металлических лент, проволоки и т.п.

В испытуемый образец, установленный под микроскопом, вдавливается алмазная пирамида с квадратным основанием. Число твердости определяется по той же формуле, что и при испытании по Виккерсу.

Числа твердости, полученные при испытании с определенной нагрузкой, сопровождаются символом Н с указанием в индексе величины нагрузки в граммах – силах.

Например: Н50 = 220 кгс/мм2.

РАЗЛИЧНЫЕ ШКАЛЫ ПОКАЗАТЕЛЕЙ ТВЕРДОСТИ

Для изготовления качественных помольных шаров, компания Энергостил использует круглую заготовку, которая изготавливается из легированных марок стали согласно разработанным нами техническим условиям. Существует довольно большое количество различных механических характеристик металла, которые учитываются при производстве мелющих шаров. Большинство из них зависят от химического состава материала. Немаловажны и параметры технологического процесса термообработки металла. Измерение твердости металла готовой продукции (стальных помольных шаров) проводится чаще других испытаний, так как этот показатель является одним из основных параметров понимания термина “качество” мелющих тел. Рассмотрим особенности определения твердости подробнее.

Немаловажны и параметры технологического процесса термообработки металла. Измерение твердости металла готовой продукции (стальных помольных шаров) проводится чаще других испытаний, так как этот показатель является одним из основных параметров понимания термина “качество” мелющих тел. Рассмотрим особенности определения твердости подробнее.Твердость – это устойчивость к пластической деформации или разрушению поверхностных слоев при оказании сильного давления.

Все методы определения твердости материалов (помольных шаров) можно разделить на несколько основных групп:

Статические. Подобные методы характеризуются тем, что нагрузка постепенно возрастает. Время выдержки может быть разным — все зависит от особенностей применяемого метода.

Динамические характеризуются тем, что нагрузка на образец подается с определенной кинетической энергией. При этом показатель твердости является менее точным, так как при динамической нагрузке возникает определенная отдача из-за упругости материала. Результаты подобных испытаний зачастую называют твердостью материалов при ударе.

Результаты подобных испытаний зачастую называют твердостью материалов при ударе.

Кинетические основаны на непрерывной регистрации показателей во время проведения испытаний, что позволяет получить не только конечный, но и промежуточный результат. Для этого применяется специальное оборудование.

Кроме этого, классификация методов определения твердости проводится по принципу приложенной нагрузки. Выделяют следующие способы испытания образца:

Вдавливание является на сегодняшний день наиболее распространенным способом определения рассматриваемого показателя.

При отскоке проводится замер того, как высоко боек отлетит от поверхности испытуемого образца. В данном случае просчет твердости проводится по показателю сопротивления упругой деформации. Методы подобного типа довольно часто применяются для контроля качества прокатных валиков и изделий с большими размерами.

Методы, основанные на царапании и резании

Наиболее популярные из применяемых на сегодняшний день методов измерения твердости шаров рассмотрим подробнее.

Измерение твердости по Роквеллу.

Для его проведения используется специальный прибор для измерения твердости, который позволяет создать две последовательные нагрузки, прилагаемые к поверхности образца. К особенностям проведения подобного теста можно отнести:

Сначала оказывается предварительная нагрузка, после чего добавляется вторая.

После выдержки под общей нагрузкой в течении 3-5 секунд вторая снимается, проводится замер глубины отпечатка, затем снимается предварительная нагрузка.

Измерение полученных данных проводится в условных единицах, которые равны осевому смещению индикатора на 0,002.

Определяется число твердости по Роквеллу по специальной шкале прибора.

Форма применяемого индикатора может существенно отличаться. Именно поэтому было введено несколько типов измерительных шкал, которые соответствуют определенной форме индикатора.

Для обозначения полученной величины применяется символ HRC (Hardness Rockwell). Именно методом Роквелла компания Энергостил проводит замеры показателей твердости произведенных мелющих шаров. Более детально об этом Вы можете посмотреть здесь (ссылка на статью как замерять твердость).

Измерение твердости по Бринеллю.

Чаще всего проводится измерение твердости по Бринеллю. Этот метод регламентирован ГОСТ 9012. К особенностям испытания металлов и сплавов подобным методом можно отнести следующие моменты:

В качестве тела, которое будет оказывать воздействие на испытуемый образец, используется стальной шарик.

Стоит учитывать, что по Бринеллю не рекомендуется тестировать стали и сплавы, твердость которых превышает значение 450HB.

Измерение твердости по Виккерсу.

Также выделяют метод измерения твердости по Виккерсу. Получил он распространение при определении твердости деталей и заготовок, которые имеют небольшую толщину. Кроме этого, он может применяться для измерения твердости деталей, имеющих поверхностный твердый слой. К особенностям этого способа тестирования образца можно отнести нижеприведенные моменты:

К особенностям этого способа тестирования образца можно отнести нижеприведенные моменты:

Применяется так называемый алмазный наконечник, который имеет форму пирамиды с четырьмя гранями и равными сторонами.

Выбирается определенное время выдержки.

После того, как снимается нагрузка, проводится измерение размеров диагоналей получившегося отпечатка и вычисляется среднее арифметическое значение.

Величина прилагаемой нагрузки регламентирована, может выбираться в зависимости от типа тестируемого материала.

Полученные результаты в ходе проведения исследований выражаются в единицах HV (Hardness Vickers).

В некоторых случаях после полученного значения указывается время выдержки и величина прилагаемой нагрузки, что позволяет с большей точностью определить значение твердости.

При выборе метода измерения твердости поверхности следует учитывать, что между полученными данными нет никакой связи. Другими словами, выполнить точный перевод одной единицы измерения в другую нельзя. Применяемые таблицы зависимости не имеют физического смысла, так как они эмпирические. Отсутствие зависимости также можно связать с тем, что при тестировании применяется разная нагрузка, различные формы наконечников.

Другими словами, выполнить точный перевод одной единицы измерения в другую нельзя. Применяемые таблицы зависимости не имеют физического смысла, так как они эмпирические. Отсутствие зависимости также можно связать с тем, что при тестировании применяется разная нагрузка, различные формы наконечников.

Для быстрого и приблизительного перевода различных величин показателя твердости существуют специальные таблицы. Однако, обращаем Ваше внимание, что существующие таблицы следует применять с большой осторожностью, так как они дают только приблизительные результаты. В некоторых случаях рассматриваемый перевод может оказаться весьма точным, что связано с близкими физико-механическими свойствами испытуемых металлов.

Ниже приведем таблицу перевода различных величин твердости. Это как минимум поможет нашему читателю провести первичное сравнение необходимых показателей мелющих шаров, твердость которых была измерена разными методами:

| Твердость по шкале Роквелла, HRC | Твердость по шкале Бринелля, HВ | Твердость по шкале Виккерса, HV |

| 72,00 | 782,00 | 1 220,00 |

| 70,00 | 1 076,00 | |

| 69,00 | 744,00 | 1 004,00 |

| 68,00 | 942,00 | |

| 67,00 | 713,00 | 894,00 |

| 66,00 | 854,00 | |

| 65,00 | 683,00 | 820,00 |

| 64,00 | 789,00 | |

| 63,00 | 652,00 | 763,00 |

| 62,00 | 739,00 | |

| 61,00 | 627,00 | 715,00 |

| 60,00 | 695,00 | |

| 59,00 | 600,00 | 675,00 |

| 58,00 | 655,00 | |

| 57,00 | 578,00 | 636,00 |

| 56,00 | 617,00 | |

| 55,00 | 555,00 | 598,00 |

| 54,00 | 580,00 | |

| 54,00 | 532,00 | 562,00 |

| 52,00 | 512,00 | 545,00 |

| 51,00 | 495,00 | 528,00 |

| 50,00 | 513,00 | |

| 49,00 | 477,00 | 498,00 |

| 48,00 | 460,00 | 485,00 |

| 47,00 | 448,00 | 471,00 |

| 46,00 | 437,00 | 458,00 |

| 45,00 | 426,00 | 446,00 |

| 44,00 | 415,00 | 435,00 |

| 42,00 | 393,00 | 413,00 |

| 40,00 | 372,00 | 393,00 |

| 38,00 | 352,00 | 373,00 |

| 36,00 | 332,00 | 353,00 |

| 34,00 | 313,00 | 334,00 |

| 32,00 | 297,00 | 317,00 |

| 30,00 | 283,00 | 301,00 |

| 28,00 | 270,00 | 285,00 |

| 26,00 | 260,00 | 271,00 |

| 24,00 | 250,00 | 257,00 |

| 22,00 | 240,00 | 246,00 |

| 20,00 | 230,00 | 236,00 |

Также, обращаем Ваше внимание, что независимо каким методом производится замер твердости помольных шаров, очень важно правильно подготовить поверхность (площадку) для замера. Более детально об этом Вы можете ознакомиться здесь.

Более детально об этом Вы можете ознакомиться здесь.

Надеемся, данная информация будет полезна для наших читателей. Раскрывая планы на недалекое будущее, хотим сказать, что мы планируем разместить на нашем сайте онлайн-калькулятор пересчета различных единиц твердости мелющих шаров. Об этом Вы будете проинформированы дополнительно.

Понимание различных типов испытаний на твердость

Способность материала противостоять постоянным вмятинам известна как твердость. Это эмпирический тест, а не материальная собственность. Чтобы определить разные значения твердости для одного и того же куска материала, существует несколько типов испытаний на твердость. Результат каждого теста должен иметь метку, идентифицирующую используемый метод, поскольку он зависит от него. Значение или число твердости не имеет внутреннего значения, поэтому его нельзя использовать напрямую, как значение испытания на растяжение. Это значение полезно только для сравнения различных обработок или материалов.

Это значение полезно только для сравнения различных обработок или материалов.

Испытания широко используются для контроля и проверки процессов, а их результаты используются для оценки механических свойств, таких как предел прочности при растяжении. Обычно это делается с использованием испытательных машин, оснащенных индентором, который вводится в испытуемый материал в течение определенного периода времени. Форма индентора зависит от типа теста на твердость и включает пирамидальную, шаровидную и конусообразную формы. Каждая машина также использует различную систему приложения нагрузки или усилия, при этом регистрируя значение твердости в кг-силе в соответствии с отдельными весами.

Испытание на твердость по Бринеллю Во время этого испытания поддерживается точно контролируемое усилие, когда индентор, обычно карбидный шарик, вдавливается в испытательную модель в течение определенного периода времени. При удалении остается углубление по окружности, измерение которого используется для расчета твердости материала по формуле.

Наряду с испытанием на твердость по Роквеллу существует также поверхностное испытание по Роквеллу. Для каждого отдельного испытания к индентору со стальным шариком или алмазным конусом, расположенному на поверхности испытуемого материала, прикладывается небольшая нагрузка, чтобы установить нулевую контрольную точку. Затем следует приложение основной нагрузки в течение определенного периода времени, а второстепенная нагрузка применяется при освобождении. Число твердости представляет собой изменение глубины между смещением из-за большой нагрузки и нулевым исходным положением.

Выбор индентора зависит от характеристик исследуемого материала. По сравнению с поверхностным тестом Роквелла, в тесте Роквелла применяются более высокие значения нагрузки, хотя оба они предлагают три основных варианта нагрузки. Между поверхностным испытанием по Роквеллу и испытанием по Роквеллу используется более 30 различных шкал из-за различных комбинаций и вариантов основных нагрузок, инденторов и испытаний.

Этот тест на микротвердость применяется к миниатюрным элементам материала, которые нельзя проверить другими методами. Он использует испытательную нагрузку 1 кг или меньше. Как и тест на твердость по Бринеллю, метод Кнупа проводится путем приложения силы к индентору в форме ромба в течение определенного периода времени. Выполняется тщательное измерение слепка, которое используется вместе с тестовой нагрузкой для расчета значения на шкале.

Испытание на твердость по Виккерсу При максимальной испытательной нагрузке 50 кг испытание на твердость по Виккерсу можно проводить как по макро-, так и по микрошкалам твердости. Этот тип теста проводится путем приложения контролируемой силы к индентору в течение определенного периода времени, который представляет собой алмазную пирамиду квадратной формы. Испытательная нагрузка и измерение оттиска используются с необходимой формулой для расчета значения твердости по Виккерсу. Подобно Кнупу и Бринеллю, этот тест имеет шкалу, учитывающую весь диапазон.

Подобно Кнупу и Бринеллю, этот тест имеет шкалу, учитывающую весь диапазон.

ЗАПОЛНИТЕ НИЖЕ ФОРМУ, ЧТОБЫ ПОЛУЧИТЬ БЕСПЛАТНУЮ ТАБЛИЦУ СИМВОЛОВ И ОПРЕДЕЛЕНИЙ ТВЕРДОМЕРА

Символы Mitutoyo_Hardness_Tester

Измерение твердости металлических материалов по Роквеллу

Примечание: для этого контента требуется JavaScript.

Типы испытаний

Компания Newage Testing Instruments является экспертом в области определения твердости и предлагает приборы для измерения твердости по шкалам Роквелла, Бринелля, Виккерса, Кнупа и определения глубины по Кейсу.

Ниже вы найдете информацию о различных типах испытаний и методах определения твердости. Для получения дополнительной информации мы рекомендуем вам посетить наш LearningZone, где вы найдете руководства, статьи, диаграммы преобразования, рекомендации по выбору правильного твердомера и многое другое.

Основы определения твердости

Здесь вы найдете информацию об основах определения твердости, таких как рекомендации по определению твердости, размеры образцов, цилиндрические образцы, толщина образца, шкалы и датчик R&R.

Продолжайте читать

Испытание на твердость по Роквеллу

Узнайте о методе определения твердости по Роквеллу и шкалах Роквелла здесь.

Продолжайте читать

Определение твердости по Бринеллю

Узнайте о методе измерения твердости по Бринеллю и шкалах Бринелля здесь.

Продолжайте читать

Определение твердости по Виккерсу

Метод определения твердости по Виккерсу также называют методом определения микротвердости.