Классификация подшипник: Классификация подшипников

alexxlab | 23.07.1984 | 0 | Разное

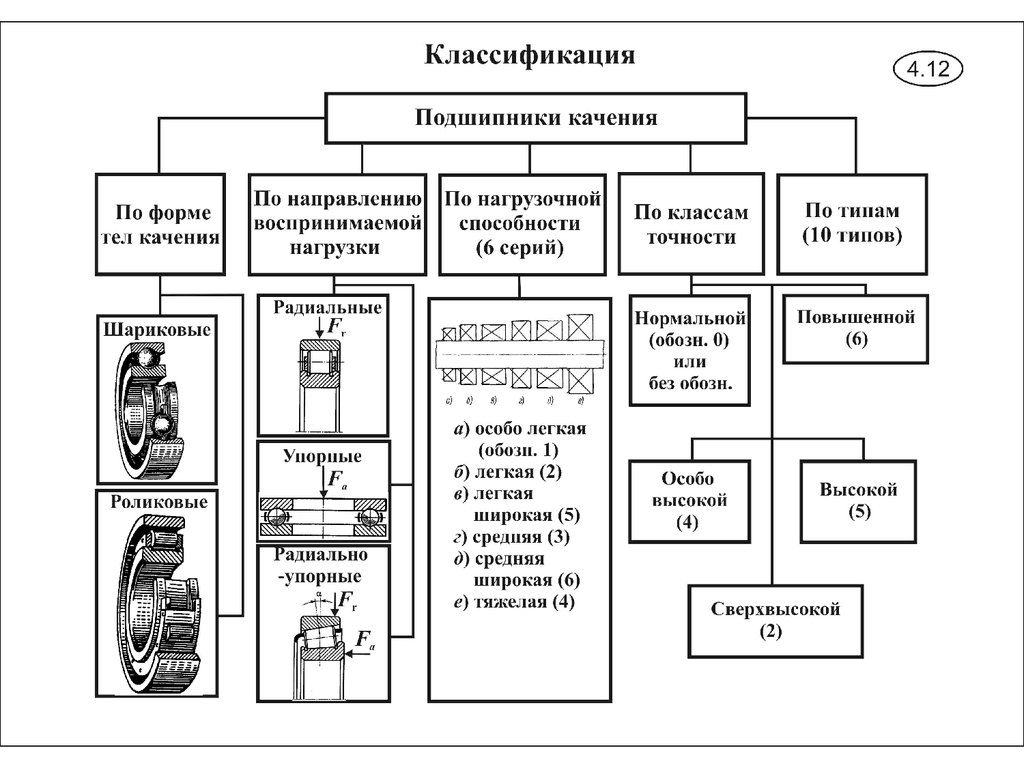

Классификация подшипников качения

Классификация подшипников качения

| |||||||||||||||||||||||||||||||||||||||||||||||||||||

Типы подшипников и их технические характеристики.Часть 1.

Классификация подшипников качения.

Рис 2.1

Инженеры-конструкторы могут выбрать наиболее подходящий подшипник для своих целей, исходя из большого количества различных типов и конструкций подшипников. При чем, для того чтобы сделать выбор, необходимо иметь некоторые знания о различных типах подшипников и их специфических характеристиках.

Выбор подшипников качения может быть сделан на основании следующих общих критериев:

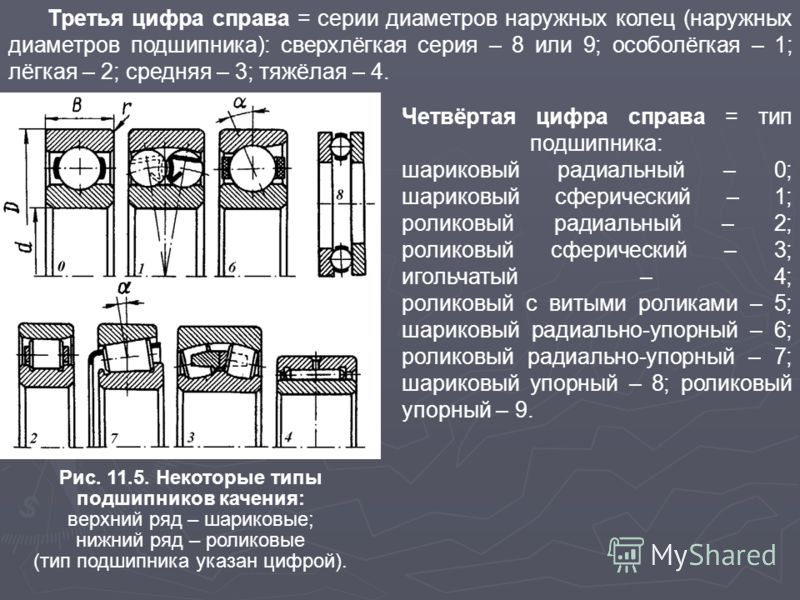

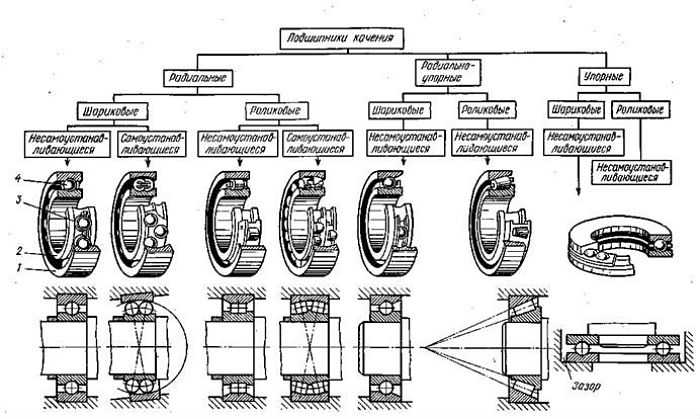

А) По прокатной форме подшипников:Радиальные шарикоподшипники; радиально-упорные шарикоподшипники; цилиндрические роликоподшипники; конические роликовые подшипники; сферические роликовые подшипники; игольчатые роликовые подшипники.

Б) По направлению воспринимаемой нагрузки (т.е. радиальные, радиально-упорный, осевые и осевые силы.):радиальные шарикоподшипники; радиально-упорные шарикоподшипники; цилиндрические роликовые упорные; радиальные подшипники конические роликовые; сферические роликовые упорные.

Рис 2.1.1

В) В зависимости от использования стандартных подшипников или подшипников со специальными требованиями:

- выжимной подшипник

- подшипники тягового электродвигателя для железнодорожного транспорта

- подшипники скольжения и опорные ролики

Рис 2.1.2

- подшипники из нержавеющей стали

- шариковые и роликовые подшипники для применения при высоких температурах

- высокоточные подшипники для шпинделей станков

- подшипники шейки прокатного валка для стальных прокатных станов

- направляющие ролики

- подшипники вибрационного сита

- электрически изолированные подшипники

Рис 2.2

Г) На основании применения и сборки:

- Разъемные подшипники

(один или более компонентов подшипника могут быть установлены или демонтированы при сборке, например, конические роликовые, цилиндрические роликоподшипники, игольчатые подшипники, упорные шариковые и роликовые подшипники).

- Неразъемные подшипники

(подшипник монтируется и демонтируется как единое целое, например, радиальные шарикоподшипники, радиально-упорные шарикоподшипники и сферические роликовые подшипники).

Основные типы подшипников и их технические характеристики

Радиальный шариковый подшипник с глубокими дорожками качения

Рис 2.3

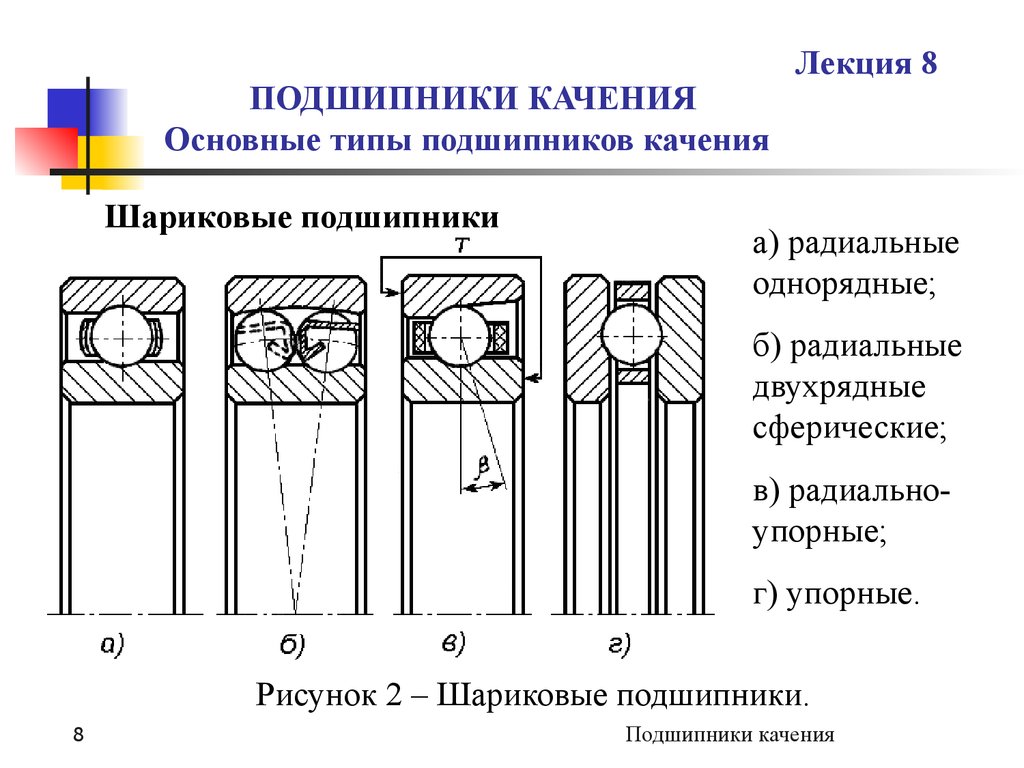

Однорядные радиальные шарикоподшипники (рис 2.1) являются на сегодняшний день наиболее часто используемыми подшипниками качения.

Шарики находятся в глубоких дорожках наружных и внутренних колец.

Это позволяет подшипникам распределить радиальные нагрузки, а также некоторые осевые нагрузки в обоих направлениях.

Радиальные шарикоподшипники особенно подходят для высокоскоростных применений из-за их низкого трения.

Из всех типов подшипников качения именно они достигают самых высоких скоростей.

Радиальные шарикоподшипники доступны в самых разнообразных конструкциях с различными встроенными уплотнениями или защитными шайбами.

Это позволяет смазанным подшипникам быть обслуживаемыми и более эффективными.

Другой вид шариковых подшипников с глубокой дорожкой качения – это миниатюрные подшипники, где внутренний диаметр отверстия мал, вплоть до 3.175 мм.

Рис 2.4а

Двухрядные шариковые подшипники (рис. 2.2) имеют более высокую радиальную нагрузку, чем одиночные подшипники рядка и очень жесткую конструкцию.

Они оснащены стальными штампованными сепараторами и практически не подходят для осевых нагрузок.

Новые конструкции, как правило, снабжены полиамидными сепараторами и с ними не возникает таких проблем. Поэтому некоторые осевые нагрузки возможны в обоих направлениях.

Двухрядные радиальные шарикоподшипники очень чувствительны к несоосности.

Радиально-упорные шарикоподшипники

Однорядные радиально-упорные шарикоподшипники (рис 2.3) поддерживают осевые нагрузки, приложенные под определенным углом контакта их оси, только в одном направлении.

Рис 2.4б

Наиболее распространенный угол контакта 40 градусов. Эти подшипники неразъемные и установлены в подшипниковых парах или комбинациях комплектов подшипников. Этот подшипник подходит для высоких и очень высоких скоростей. Однорядные радиально-упорные шарикоподшипники универсального использования специально изготавливаются для применения, где два или более отдельных подшипника устанавливаются бок о бок в случайном порядке.

Кольца подвергаются механической обработке, чтобы гарантировать, что определенные зазоры или значения предварительного натяжения находятся в пределах установленных допусков.Подшипники могут быть расположены либо спина к спине (рис. 2.4 б),либо лицом к лицу (рис. 2.4 в) или в Тандем схеме (рис. 2.4 а) и демонстрируют превосходную способность воспринимать радиальные и осевые нагрузки.

Двухрядные радиально-упорные шарикоподшипники

Рис 2.4в

Двухрядные радиально-упорные шарикоподшипники (рис. 2.5) похожи по своей внутренней конструкции на два однорядных радиально-упорных подшипника, установленных в спина к спине. Двухрядные радиально-упорные шарикоподшипники имеют меньшую общую ширину, чем два отдельных однорядных радиально-упорных подшипника. Они могут приспособиться к тяжелым радиальным нагрузкам и осевым нагрузкам в обоих направлениях, дополнительно обеспечивая очень жесткую конструкцию подшипника.

Двухрядные радиально-упорные шарикоподшипники имеют меньшую общую ширину, чем два отдельных однорядных радиально-упорных подшипника. Они могут приспособиться к тяжелым радиальным нагрузкам и осевым нагрузкам в обоих направлениях, дополнительно обеспечивая очень жесткую конструкцию подшипника.

Рис 2.5

Подшипники, снабженные штампованными стальными или латунными сепараторами имеют шаровые заполнения на одной боковой поверхности и менее подходят для размещения осевых нагрузок в обоих направлениях.Двухрядные радиально-упорные шарикоподшипники чувствительны к несоосности.

Радиально-упорные шарикоподшипники (с четырех точечным контактом)

Четырех точечные упорные шарикоподшипники (рис 2.6)- это, в основном, однорядные радиально-упорные шарикоподшипники с разъемным внутренним кольцом. Данный шарикоподшипник имеет возможность поддержки равных осевых нагрузок в обоих направлениях. С определенного места наружного диаметра и далее имеются пазы для размещения в наружных кольцах, чтобы предотвратить нежелательное вращение.

Рис 2.6

Самоустанавливающиеся шарикоподшипники.

Само устанавливающиеся шарикоподшипники – двойные двухрядные радиально-упорные шарикоподшипники. Каждый набор шаров вращается в пределах одного наружного кольца со сферической внутренней поверхностью. Это дает подшипникам возможность преодолеть перекосы, прогибы валов.Данные подшипники неразъемные. Они подходят для средних радиальных нагрузок и низких осевых.Инженеры должны знать и учитывать в своих разработках, что некоторые самоустанавливающиеся подшипники имеют шарики, которые выступают за пределы несущих поверхностей.Самоустанавливающиеся шарикоподшипники часто используются с коническим отверстием 1:12 для крепления с помощью втулок. Эта функция дает возможность прямого монтажа на валы для механизмов, где высокая точность не нужна.

Рис 2.7а

Другие варианты конструкции предусматривают использование выдвинутыми внутренними кольцами, эти кольца имеют пазы на одной стороне, где расположены штифты. Некоторые самоустанавливающиеся шариковые подшипники поставляются с резиновыми уплотнителями, установленных с обеих сторон.

Некоторые самоустанавливающиеся шариковые подшипники поставляются с резиновыми уплотнителями, установленных с обеих сторон.

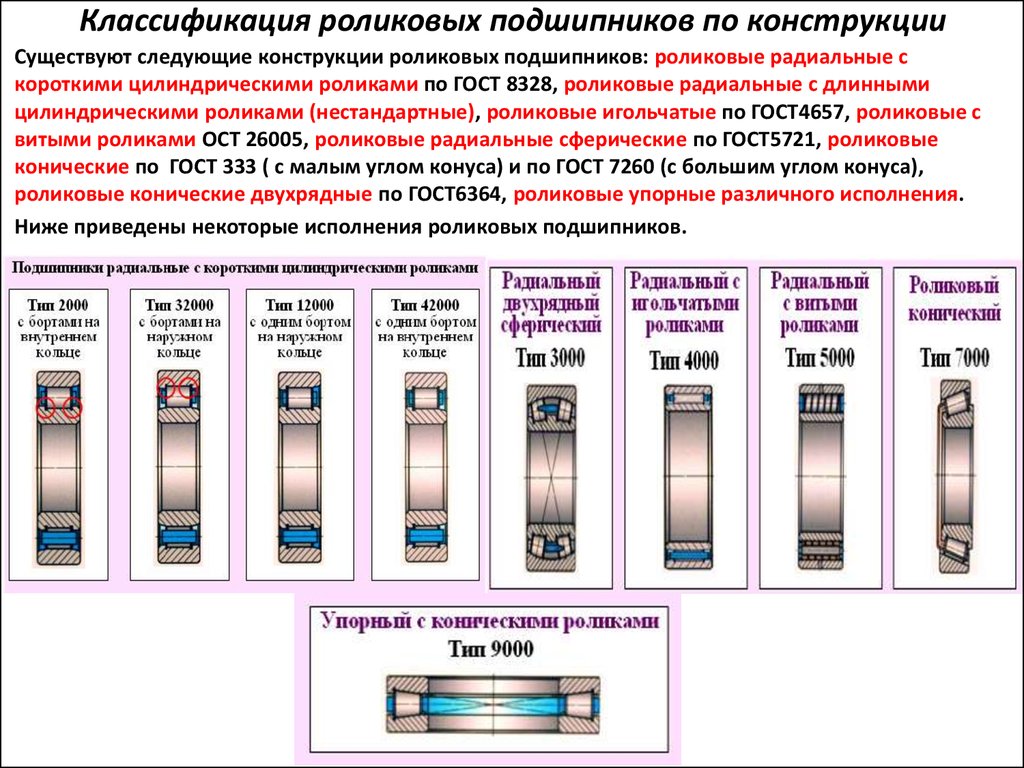

Цилиндрические роликоподшипники

Однорядные цилиндрические роликовые подшипники используются для передачи больших радиальных сил. В зависимости от конструкции однорядных цилиндрических роликовых также предлагаются различные конструкции.

Рис 2.7б

NJ & NF типы также поддерживают осевые нагрузки только в одном направлении.NH (т.е. NJ + HJ) и NUP поддерживают осевые нагрузки в любом направлении.Большинство цилиндрических роликовых подшипников разъемные, тем самым обеспечивая их простой монтаж и демонтаж. Эти типы подходят для высокоскоростных применений.

Рис 2.8

Двухрядные цилиндрические роликоподшипники типа NN30 .. (рис 2.9) предназначены для использования в системах станков в качестве шпиндельных подшипников. Эти подшипники обычно производятся с коническими внутренними отверстиями кольца и высокой точности классов допуска. Они подходят для высокоскоростных применений.

Они подходят для высокоскоростных применений.

Рис 2.9

Полный комплект цилиндрических роликовых подшипников (рис 2.10) разработан для обеспечения максимальной радиальной грузоподъемности. В условиях эксплуатации элементы качения контактируют друг с другом, что приводит к значительно более высокому трению по сравнению с сепараторными типами подшипников. Это дополнительное трение приводит к снижению скорости.Стандартные цилиндрические роликовые подшипники изготавливаются в однорядной или в двурядной конструкциях.Тип подшипника NNF 50 .. .2LS.V имеют установленные уплотнения.

Радиальные игольчатые роликовые подшипники

Радиальные игольчатые подшипники очень похожи по конструкции на цилиндрические роликовые. Прокатные элементы, называемые игольчатые ролики, тонкие и длинные по отношению к их диаметру. (Т.е. отношение длины к диаметру, как правило, от 3,5 до 1,0).

Рис 2.10

Игольчатые ролики имеют плоские или форменные концы. Радиальные игольчатые подшипники имеют очень компактную конструкцию с высокими радиальными нагрузками, хотя эти типы подшипников обычно не допускают каких-либо перекосов.

Радиальные игольчатые подшипники имеют очень компактную конструкцию с высокими радиальными нагрузками, хотя эти типы подшипников обычно не допускают каких-либо перекосов.

Самая простая форма игольчатых роликовых подшипников с сепаратором представлена на рисунке 2.11. Он состоит из несущих игл, находящихся в сепараторе. Эти подшипники предназначены для работы непосредственно на валах или в корпусах. Поэтому в соответствующих местах соприкосновения валов или корпусов должны быть спроектированы дорожки с закаленными шлифованными контактными поверхностями. Игольчатые роликовые и подшипники с сепаратором выпускаются в однорядной и двурядной конструкциях. Специальные конструкции разработаны для применения их в коленчатом вале. Игольчатые роликоподшипники имеют тонкие глубоко нарисованные внешние кольца, изготовленные из закаленной листовой стали. Очень тонкостенные наружные кольца генерируют их рабочую форму через натяжение их на корпус.

Рис 2.11

Это дает поддержку подшипника, тем самым обеспечивая максимальное использование несущей способности. Обычно дополнительное осевое крепление не требуется. Внешнее кольцо игольчатых роликоподшипников имеет более четкие очертания игольчатого валика, который позволяет более вытерпеть высокую скорость.

Обычно дополнительное осевое крепление не требуется. Внешнее кольцо игольчатых роликоподшипников имеет более четкие очертания игольчатого валика, который позволяет более вытерпеть высокую скорость.

Игольчатые роликоподшипники доступны либо в виде открытого конца (рис 2.12) либо с одним закрытым концом конструкции (рис 2.13). Конструкция открытых концов обеспечивает плавающий подшипник, способный нести радиальные нагрузки, в то время как один конец закрытой конструкция будет поддерживать небольшие осевые нагрузки и обеспечивают оптимальное проектное решение для закрытия подшипникового узла.

Рис 2.12

Игольчатые роликоподшипники обычно работают непосредственно на валу. В случае, если вал не подходит в качестве затвердевшей дорожки эти типы подшипников могут быть объединены с разъемными внутренними кольцами.

Игольчатые роликоподшипники доступны со встроенными уплотнениями в наружном кольце для защиты от загрязнения окружающей среды и утечки. Радиальные игольчатые роликоподшипники с механически обработанными кольцами (рис 2,14) имеют высокую несущую способность. Эти подшипники имеют очень низкое поперечное сечение, которое позволяет компактно расположить конструкцию. Монтаж подшипника обычно достигается с натягом.

Эти подшипники имеют очень низкое поперечное сечение, которое позволяет компактно расположить конструкцию. Монтаж подшипника обычно достигается с натягом.

Рис 2.13

Есть серии, доступные с фиксированными ребрами и без них на внешних кольцах. Игольчатые роликовые подшипники с механически обработанными кольцами имеют однорядную конструкцию, хотя для подшипников серии NA69 и RNA69 (т.е. вал или внутренний диаметр дорожки выше 35 мм) производятся в двурядных конструкциях. Радиальные игольчатые подшипники доступны конструкцией в одно или два уплотнения.Радиальные игольчатые роликоподшипники с механически обработанными кольцами часто используют без внутреннего кольца, которое позволяет компактно расположить конструкцию подшипника и для поддержки очень высоких радиальных сил. В таких конструкциях дорожки находятся на валу и должны быть закалены и отшлифованы, чтобы увеличить точность вращения. Типичные области применения этих подшипников – коробка передач автомобилей.

Рис 2.14

Отделимые внутренние кольца игольчатых роликовых подшипников часто используются в качестве контактной поверхности для радиальных масляных уплотнений. Это значительно улучшат эффективность и срок службы сальников без воздействия на поверхность вала.В случае машинного или капитального ремонта использование отдельных внутренних колец обычно допускает замену пораженных частей подшипников. Вал не требует никакого обслуживания.Типичный случай, когда требуется отдельное внутреннее кольцо, это когда осевое перемещение вала больше, чем нормальное. В таких случаях внутреннее кольцо будет иметь большую общую ширину, чем стандартная.

Это значительно улучшат эффективность и срок службы сальников без воздействия на поверхность вала.В случае машинного или капитального ремонта использование отдельных внутренних колец обычно допускает замену пораженных частей подшипников. Вал не требует никакого обслуживания.Типичный случай, когда требуется отдельное внутреннее кольцо, это когда осевое перемещение вала больше, чем нормальное. В таких случаях внутреннее кольцо будет иметь большую общую ширину, чем стандартная.

Роликовые подшипники: виды, классификация | TECHNIX (Техникс)

Роликовые подшипники – опорные узлы, применяемые там, где нет возможности использовать шариковые изделия из-за высоких динамических или статических нагрузок. Такие элементы предназначены для надежного удерживания в проектном положении оси механизма или вала, на которые воздействует нагрузка, и в то же время с наименьшим сопротивлением обеспечивать их вращение.

Виды роликовых подшипников

Конструкция таких изделий определяется главным параметром – направлением сил, нагружающих узел. Есть изделия, которые способны работать с нагрузкой в одном направлении, так и устройства, предназначенные для функционирования с разными нагрузками, включая расположенные под углом и векторные.

Есть изделия, которые способны работать с нагрузкой в одном направлении, так и устройства, предназначенные для функционирования с разными нагрузками, включая расположенные под углом и векторные.

Существует несколько видов роликовых подшипников, классифицируемых по различным критериям. Так, по способности воспринимать рабочие нагрузки выделяют:

• Радиальные – для работы с силами, направленными перпендикулярно к оси.

• Упорные – применяемые для функционирования в условиях нагрузок, действующих вдоль оси вала.

• Радиально-упорные, упорно-радиальные – используются для комбинированных нагрузок.

По устройству опорные детали также имеют различия. Зачастую их конструкция состоит из внутреннего и наружного кольца, самих роликов и сепаратора, который удерживает их. Тела качения, располагаемые в один или несколько рядов, способны иметь различную форму – коническую, бочкообразную или цилиндрическую. Двухрядные радиальные подшипники обладают более высокой грузоподъемностью.

Классифицируют роликовые подшипники и по форме тел качения. Выделяют:

• цилиндрические – применяются с радиальными силами;

• сферические – оснащены наружным кольцом, имеющим поверхность качения в виде сферы;

• конические – ролики имеют вид усеченного конуса, предназначаемые для взаимодействия с радиально-упорными нагрузками.

К отдельной группе стоит отнести игольчатые подшипники. Они имеют удлиненные ролики с соотношением диаметра к длине 1:4 и выше. Обладают наиболее компактными размерами, но при этом являются самыми грузоподъемными. Есть модификации без колец, которые могут состоять исключительно из сепаратора-обоймы. При этом в каждой ячейке находится ролик-игла.

Чем отличается роликовый подшипник от шарикового

В случае с малыми диаметрами вала и при небольших нагрузках применяются зачастую шариковые подшипники. В то же время роликовые узлы используются при больших нагрузках, так как они характеризуются повышенной жесткостью.

Применение роликовых подшипников

Роликовые подшипники являются широко востребованными благодаря своей способности выдерживать серьезные нагрузки и относительно простому обслуживанию. Каждый вид узлов имеет свою область применения:

• сферические – большие промышленные вентиляторы, ролики печатных станков, рулонные установки;

• однорядные конические – грузовые автомобили, редукторы;

• двухрядные конические – автомобили, высокоскоростные буксы;

• цилиндрические – буксы, пресс-цилиндры, сверхмощные электродвигатели;

• сферические упорные – турбогенераторы, шнеки экструдера, подъемные краны.

Наибольшее распространение такие виды подшипников получили в транспортной сфере и тяжелом машиностроении. Например, буксы вагонов и железнодорожных локомотивов оснащают именно такими узлами, так как к комплектующим предъявляются высокие требования. Используются подобные детали также во вращающихся частях металлургического оборудования и горнодобывающего, в мощных насосах и современных автомобилях.

Как подобрать роликовый подшипник

Выбирая роликовые подшипники, в первую очередь следует учесть их разновидность, способность функционировать при условии конкретных нагрузок (это отображается в названии изделий). Это крайне важно, так как, к примеру, упорные подшипники роликового типа не в состоянии нормально работать с комбинированными или радиальными нагрузками и быстро выйдут из строя. Также при подборе учитывают необходимый размер детали.

Производитель роликовых подшипников компания Техникс предлагает купить сферические роликовые подшипники по низким ценам. В каталоге интернет-магазина TECHNIX представлена продукция любых размеров.

Заказать роликовый подшипник просто: добавьте в корзину выбранный товар и заполните форму онлайн-заказа вашей покупки. Доставка продукции — Санкт-Петербург, Москва и Московская область, все регионы России. Есть вопросы — отправьте сообщение или закажите обратный звонок. Специалист компании перезвонит, проконсультирует, поможет подобрать продукцию с необходимыми параметрами по выгодной цене.

За подробной информацией, техническими характеристиками и условиями поставки обращайтесь к нашим специалистам

8 (812) 490-76-68

[email protected]

Типы подшипников качения|Podsnab – склад подшипников

Главное назначение подшипников качения – работать в процессе трения качения. Конструкция состоит из нескольких колец, тел качения, сепараторов задача которых – отделить тела качения друг от друга (они позволяют их удерживать на определенном расстоянии с учетом направляющего движения).

В зависимости от определенной модели производитель использует разные тела:

• подшипниковый узел с шариковыми изделиями;

• с укороченными цилиндрическими роликами;

• с удлиненными цилиндрическими или игольчатыми роликами;

• с роликами конического типа;

• с бочкообразными видами.

Чтобы заметно уменьшить габариты, а также увеличить показатели жесткости и точности, инженеры используют совмещенные опоры. Под этим термином принято рассматривать дорожки качения, которые выполнены на валу или же находятся на верхней части корпусной детали.

Под этим термином принято рассматривать дорожки качения, которые выполнены на валу или же находятся на верхней части корпусной детали.

В продаже можно встретить различные серии узлов, в конструкции которых не предусмотрен сепаратор. Основная отличительная особенность данной детали заключается в наличии огромного количества тел качения и увеличенных показателей грузоподъемности. Однако стоит отметить, что максимальные частоты вращения этих моделей в два раза ниже по сравнению с другими моделями. Это объясняется повышенными моментами при сопротивлении вращения.

Разновидности моделей

В зависимости от определенной сферы эксплуатации различают разные типы подшипников качения, которые отличаются конструктивно и функционально. В ассортименте каждого производителя найдется несколько распространенных разновидностей, благодаря чему покупатель подберет необходимую модель для работы конкретного оборудования.

Рассматривают следующие виды подшипников качения:

• Радиальные модели могут быть одно- или двухрядными – в зависимости от количества рядов. Они функционируют с незначительными потерями на трение и могут эксплуатироваться с достаточно высокой частотой вращения. Это модели с неразборным типом конструкции.

Они функционируют с незначительными потерями на трение и могут эксплуатироваться с достаточно высокой частотой вращения. Это модели с неразборным типом конструкции.

• Радиально-упорные шарикоподшипники имеют соответствующую маркировку и дорожки качения, расположенные на двух кольцах – наружном и внутреннем. При этом они отличаются главным признаком – наличие смещенных вдоль оси дорожек. Таким образом, представленная деталь отлично справляется с комбинированными усилиями. Классифицировать подшипники также принято и по количеству тел – одно- и двухрядные.

• Цилиндрические роликовые модели отличаются разъемной конструкцией. В результате кольцо с бортами и вместе с сепаратором, набором роликов – может монтироваться отдельно от второго кольца. Это позволяет заметно упростить процесс выполнения монтажных и демонтажных работ.

• Сферические роликоподшипники самоустанавливающегося типа также имеют несколько рядов. Двухрядные устройства способны эксплуатироваться в условиях тяжелых радиальных усилий, а также при огромных осевых нагрузках, что действует в обе стороны.

• Конические устройства отличаются разборной конструкцией. Внутренняя часть подразумевает наличие внутреннего кольца, дополненного набором роликов и сепаратором. Таким образом, монтаж этого блока может осуществляться отдельно, независимо от наружного кольца.

• Упорный шарикоподшипник – самый популярный подшипник качения, купить который можно по выгодным ценам. Они часто эксплуатируются в узлах, что отличаются минимальной частотой вращения.

Классифицировать подшипниковые узлы можно по разным критериям. Однако основная классификация подшипников заключается в особенностях их конструкции: определенный набор компонентов, их расположение, материалы, из которых они изготовлены.

Преимущества и недостатки

Если сравнить подшипники качения с устройствами скольжения, можно отметить несколько отличительных особенностей. Это заключается не только в конструктивных характеристиках, но и также в некоторых эксплуатационных моментах.

Основные достоинства подшипников качения:

• Минимальная потеря в процессе трения, что приводит к повышенному КПД – порядка 0,995. Кроме того, отмечают незначительный нагрев в процессе работы.

Кроме того, отмечают незначительный нагрев в процессе работы.

• Во время пуска момент трения уменьшается в 10, а в некоторых случаях и в 20 раз.

• Учитывая взаимозаменяемость деталей, ремонт оборудования осуществляется достаточно быстро и не представляет особой сложности.

• Подшипниковые узлы скольжения принято изготавливать из различных цветных материалов, что являются дефицитным товаром. Таким образом, удается экономить данные металлы при массовом производстве моделей качения.

• Демократичная стоимость за счет больших объемов поставки стандартных устройств.

• Уменьшенные габариты в осевом направлении.

• Минимальный расход смазочных материалов.

• Простая процедура замены и регулярного технического обслуживания.

Учитывая основные достоинства, отмечают также и некоторые незначительные минусы. Среди таких недостатков следует отметить ограниченное использование в условиях высоких нагрузок и повышенной рабочей скорости. Такие конструкции не рассчитаны для эксплуатации в подобных сложных условиях, что может повлиять на их срок службы. Кроме того, их не принято использовать в результате сильных ударных усилий или вибраций. Однако они нашли свое применение в промышленных сферах, где оборудование работает в несложных эксплуатационных условиях.

Кроме того, их не принято использовать в результате сильных ударных усилий или вибраций. Однако они нашли свое применение в промышленных сферах, где оборудование работает в несложных эксплуатационных условиях.

Поделитесь в соц. сетях

Подшипники качения и их смазка

+7 499 394 47 95

+7 985 443 89 43

Search for+7 499 394 47 95

+7 985 443 89 43

Главная » Блог » Подшипники качения: виды, конструкция и смазка

Подшипники качения бывают шариковыми и роликовыми. Самыми распространёнными являются шариковые подшипники. Они широко распространены в электродвигателях, машиностроении и бытовой технике. Здесь телами качения являются шарики, которые могут вращаться в любом направлении.

Площадь контакта зависит от размера шариков. Но все равно использовать шариковые подшипники в местах, характеризующихся повышенными нагрузками, нельзя, так как от ударов они просто рассыпаются. Поэтому в особо нагруженных участках часто используют роликовые подшипники.

Поэтому в особо нагруженных участках часто используют роликовые подшипники.

Но, несмотря на большую нагрузочную способность, роликовые подшипники все же используются реже, так как обладают не такой высокой быстроходностью, как шариковые.

И те и другие подшипники нуждаются в качественной смазке. Закажите смазку Дивинол для подшипников качения из нашего каталога.

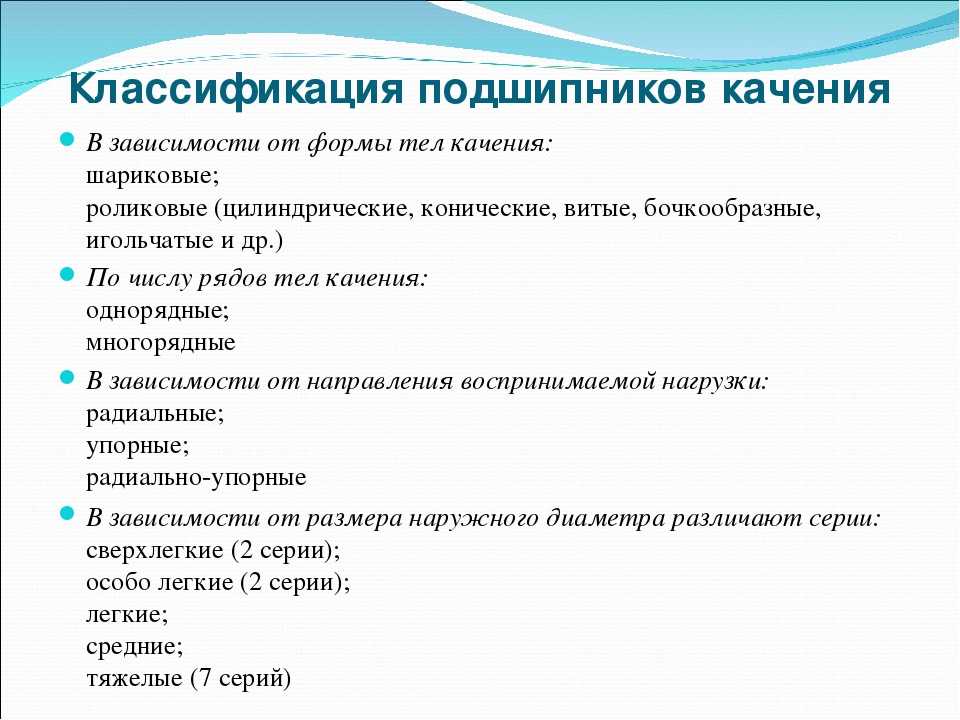

Классификация подшипников качения

Как было сказано выше, они бывают шариковыми и роликовыми, но на этом их подразделение не заканчивается. В зависимости от количества рядом тел качения подшипники бывают одно, двух и многорядными.

Также классифицируются они, исходя из типа воспринимаемой нагрузки. Подшипники бывают:

- радиальными;

- радиально-упорными;

- упорно-радиальными;

- упорными;

- линейными.

Радиальные подшипники не выдерживают нагрузку вдоль оси вала, но зато они хорошо справляются с радиальными нагрузками. В свою очередь комбинированные подшипники могут выдерживать все нагрузки.

При использовании упорных подшипников не допускается воздействие сильных нагрузок перпендикулярно валу. Что касается линейных подшипников, то они бывают телескопические, рельсовые и вальные.

Исходя из чувствительности к перекосам, подшипники качения бывают самоустанавливающиеся и без такой функции. В зависимости от материала, из которого изготавливаются тела качения, подшипники бывают полностью из стали или комбинированного типа (например, кольца стальные, а сами тела качения изготовлены из неметаллического материала).

Роликовые подшипники

Они бывают цилиндрическими и коническими. Цилиндрические подшипники хорошо воспринимают радиальные нагрузки, так как они распределяются равномерно по всей площади контакта. Исходя из этого, эксплуатировать такой вид подшипников можно даже в тяжёлых условиях. Но при этом устойчивость к нагрузкам осевого типа у данных подшипников меньше.

Поэтому рекомендуется использовать роликовые цилиндрические подшипники на валах, характеризующихся небольшим диаметром. Также их часто используют в труднодоступных местах, например, в коробках передач.

Также их часто используют в труднодоступных местах, например, в коробках передач.

Роликовые конические подшипники отличаются от цилиндрических тем, что их тела качения имеют форму конусов. Такая конструкция позволяет эксплуатировать изделия при высоких радиальных и осевых нагрузках, а также в условиях ударных воздействий. Чаще всего встретить такие подшипники можно в ступицах колес.

Конструктивные особенности подшипников качения

Помимо тел качения в конструкцию подшипников скольжения входит обойма, сепаратор и сальник. Все внутренние элементы подшипника находятся в обойме, которая и обеспечивает вращение. В качестве наружной обоймы может выступать ступица колеса или корпус. Есть подшипники, имеющие в своей конструкции также и внутреннюю обойму. Поэтому менять его при необходимости можно без наружной обоймы, которая запрессована в ступицу.

Главным элементом подшипника качения является сепаратор. Это обойма, характеризующаяся перфорацией в зависимости от типа тел качения (шариков или роликов). Сальник в подшипнике используется для защиты его внутренних элементов от влаги и пыли. Также он герметично закрывает конструкцию подшипника, чтобы из него не вытекала смазка.

Сальник в подшипнике используется для защиты его внутренних элементов от влаги и пыли. Также он герметично закрывает конструкцию подшипника, чтобы из него не вытекала смазка.

Смазка в подшипниках используется для уменьшения трения, а значит и степени износа трущихся элементов. Используемая в подшипниках смазка является стойкой к высоким температурам, и даже при перегреве подшипника будет характеризоваться высокой кинематической вязкостью.

Вас заинтересуют

Ваш вопрос успешно отправлен. Спасибо!

Подшипники качения бывают шариковыми и роликовыми. Самыми распространёнными являются шариковые подшипники. Они широко распространены в электродвигателях, машиностроении и бытовой технике. Здесь телами качения являются шарики, которые могут вращаться в любом направлении.

Площадь контакта зависит от размера шариков. Но все равно использовать шариковые подшипники в местах, характеризующихся повышенными нагрузками, нельзя, так как от ударов они просто рассыпаются. Поэтому в особо нагруженных участках часто используют роликовые подшипники.

Поэтому в особо нагруженных участках часто используют роликовые подшипники.

Но, несмотря на большую нагрузочную способность, роликовые подшипники все же используются реже, так как обладают не такой высокой быстроходностью, как шариковые.

И те и другие подшипники нуждаются в качественной смазке. Закажите смазку Дивинол для подшипников качения из нашего каталога.

Классификация подшипников качения

Как было сказано выше, они бывают шариковыми и роликовыми, но на этом их подразделение не заканчивается. В зависимости от количества рядом тел качения подшипники бывают одно, двух и многорядными.

Также классифицируются они, исходя из типа воспринимаемой нагрузки. Подшипники бывают:

- радиальными;

- радиально-упорными;

- упорно-радиальными;

- упорными;

- линейными.

Радиальные подшипники не выдерживают нагрузку вдоль оси вала, но зато они хорошо справляются с радиальными нагрузками. В свою очередь комбинированные подшипники могут выдерживать все нагрузки.

При использовании упорных подшипников не допускается воздействие сильных нагрузок перпендикулярно валу. Что касается линейных подшипников, то они бывают телескопические, рельсовые и вальные.

Исходя из чувствительности к перекосам, подшипники качения бывают самоустанавливающиеся и без такой функции. В зависимости от материала, из которого изготавливаются тела качения, подшипники бывают полностью из стали или комбинированного типа (например, кольца стальные, а сами тела качения изготовлены из неметаллического материала).

Роликовые подшипники

Они бывают цилиндрическими и коническими. Цилиндрические подшипники хорошо воспринимают радиальные нагрузки, так как они распределяются равномерно по всей площади контакта. Исходя из этого, эксплуатировать такой вид подшипников можно даже в тяжёлых условиях. Но при этом устойчивость к нагрузкам осевого типа у данных подшипников меньше.

Поэтому рекомендуется использовать роликовые цилиндрические подшипники на валах, характеризующихся небольшим диаметром. Также их часто используют в труднодоступных местах, например, в коробках передач.

Также их часто используют в труднодоступных местах, например, в коробках передач.

Роликовые конические подшипники отличаются от цилиндрических тем, что их тела качения имеют форму конусов. Такая конструкция позволяет эксплуатировать изделия при высоких радиальных и осевых нагрузках, а также в условиях ударных воздействий. Чаще всего встретить такие подшипники можно в ступицах колес.

Конструктивные особенности подшипников качения

Помимо тел качения в конструкцию подшипников скольжения входит обойма, сепаратор и сальник. Все внутренние элементы подшипника находятся в обойме, которая и обеспечивает вращение. В качестве наружной обоймы может выступать ступица колеса или корпус. Есть подшипники, имеющие в своей конструкции также и внутреннюю обойму. Поэтому менять его при необходимости можно без наружной обоймы, которая запрессована в ступицу.

Главным элементом подшипника качения является сепаратор. Это обойма, характеризующаяся перфорацией в зависимости от типа тел качения (шариков или роликов). Сальник в подшипнике используется для защиты его внутренних элементов от влаги и пыли. Также он герметично закрывает конструкцию подшипника, чтобы из него не вытекала смазка.

Сальник в подшипнике используется для защиты его внутренних элементов от влаги и пыли. Также он герметично закрывает конструкцию подшипника, чтобы из него не вытекала смазка.

Смазка в подшипниках используется для уменьшения трения, а значит и степени износа трущихся элементов. Используемая в подшипниках смазка является стойкой к высоким температурам, и даже при перегреве подшипника будет характеризоваться высокой кинематической вязкостью.

ГОСТ ИСО 4378-1-2001 «Подшипники скольжения. Термины, определения и классификация. Часть 1. Конструкция, подшипниковые материалы и их свойства»

ГОСТ ИСО 4378-1-2001

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

ПОДШИПНИКИ СКОЛЬЖЕНИЯ

ТЕРМИНЫ, ОПРЕДЕЛЕНИЯ

И КЛАССИФИКАЦИЯ

ЧАСТЬ 1

КОНСТРУКЦИЯ, ПОДШИПНИКОВЫЕ МАТЕРИАЛЫ

И ИХ СВОЙСТВА

МЕЖГОСУДАРСТВЕННЫЙ

СОВЕТ

ПО СТАНДАРТИЗАЦИИ, МЕТРОЛОГИИ И СЕРТИФИКАЦИИ

Минск

Предисловие

1. РАЗРАБОТАН Межгосударственным техническим комитетом по

стандартизации МТК 344 «Подшипники скольжения», Всероссийским

научно-исследовательским институтом стандартизации и сертификации в

машиностроении (ВНИИНМАШ) Госстандарта России

РАЗРАБОТАН Межгосударственным техническим комитетом по

стандартизации МТК 344 «Подшипники скольжения», Всероссийским

научно-исследовательским институтом стандартизации и сертификации в

машиностроении (ВНИИНМАШ) Госстандарта России

ВНЕСЕН Госстандартом России

2. ПРИНЯТ Межгосударственным Советом по стандартизации, метрологии и сертификации (протокол № 19 от 24 мая 2001 г.)

За принятие проголосовали:

|

Наименование государства |

Наименование национального органа по стандартизации |

|

Азербайджанская Республика |

Азгосстандарт |

|

Республика Армения |

Армгосстандарт |

|

Республика Беларусь |

Госстандарт Республики Беларусь |

|

Республика Казахстан |

Госстандарт Республики Казахстан |

|

Кыргызская Республика |

Кыргызстандарт |

|

Республика Молдова |

Молдовастандарт |

|

Российская Федерация |

Госстандарт России |

|

Республика Таджикистан |

Таджикстандарт |

|

Туркменистан |

Главгосслужба «Туркменстандартлары» |

|

Республика Узбекистан |

Узгосстандарт |

|

Украина |

Госстандарт Украины |

Настоящий стандарт представляет собой

аутентичный текст международного стандарта ИСО 4378-1-97 «Подшипники

скольжения. Термины, определения и классификация. Часть 1. Конструкция,

подшипниковые материалы и их свойства»

Термины, определения и классификация. Часть 1. Конструкция,

подшипниковые материалы и их свойства»

3. Постановлением Государственного комитета Российской Федерации по стандартизации и метрологии от 5 марта 2002 г. № 85-ст межгосударственный стандарт ГОСТ ИСО 4378-1-2001 введен в действие непосредственно в качестве государственного стандарта Российской Федерации с 1 июля 2002 г.

4. ВЗАМЕН ГОСТ 18282-88

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

|

Подшипники скольжения ТЕРМИНЫ, ОПРЕДЕЛЕНИЯ И КЛАССИФИКАЦИЯ Часть 1 Конструкция, подшипниковые материалы и их свойства Plain bearings. Terms, definitions and classification. Part 1. Design, bearing materials and their properties |

Дата введения 2002-07-01

Настоящий стандарт устанавливает термины и определения, применяемые для

подшипников скольжения, а также их классификацию.

Термины, установленные настоящим стандартом, обязательны для применения во всех видах документации и литературы по подшипникам скольжения, входящих в сферу работ по стандартизации и/или использующих результаты этих работ.

В стандарте приведены иноязычные эквиваленты стандартизованных терминов на английском (en) и французском (fr) языках.

Стандартизованные термины набраны полужирным шрифтом, их краткие формы, представленные аббревиатурой, – светлым.

|

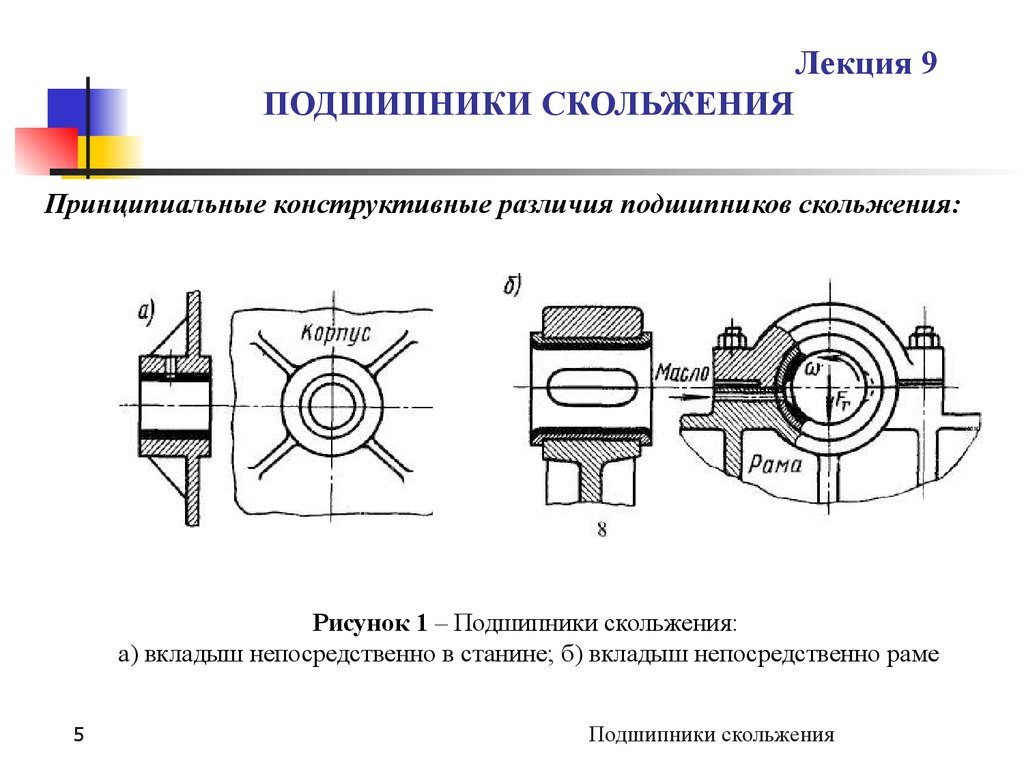

2.1. подшипник: Опора или направляющая, которая определяет положение движущейся части относительно других частей механизма |

en bearing fr palier |

|

2.2. подшипник скольжения: Подшипник, в котором видом относительного движения является скольжение |

en plain bearing fr palier lisse |

|

2. |

en plain bearing unit fr ensemble avec palier lisse |

|

3.1. По виду нагрузки |

|

|

3.1.1. статически нагруженный подшипник скольжения: Подшипник скольжения, подвергающийся воздействию постоянной по модулю и направлению нагрузки |

en statically loaded plain bearing fr palier lisse a charge statique |

|

3.1.2. динамически нагруженный подшипник скольжения: Подшипник скольжения, подвергающийся воздействию нагрузки, изменяющейся по модулю и/или направлению |

en dynamically loaded plain bearing fr palier lisse a charge dynamique |

|

3. |

|

|

3.2.1. радиальный подшипник скольжения, радиальный подшипник: Подшипник скольжения, воспринимающий нагрузку, направленную перпендикулярно к оси вращения вала |

en plain journal bearing journal bearing fr palier lisse radial |

|

3.2.2. упорный подшипник скольжения, упорный подшипник: Подшипник скольжения, воспринимающий нагрузку, направленную вдоль оси вращения вала (рисунок 1) |

en plain thrust bearing thrust bearing fr palier lisse de butee butee (lisse) |

|

3. |

en journal thrust bearing flanged bearing fr palier radial de butee palier a collerette |

|

3.3. По виду смазки |

|

|

3.3.1. аэростатический подшипник: Подшипник скольжения, предназначенный для работы в режиме аэростатической смазки |

en aerostatic bearing fr palier aerostatique |

|

3.3.2. аэродинамический подшипник: Подшипник скольжения, предназначенный для работы в режиме аэродинамической смазки |

en aerodynamic bearing fr palier aerodynamique |

|

3. |

en hydrostatic bearing fr palier hydrostatique |

|

3.3.4. гидродинамический подшипник: Подшипник скольжения, предназначенный для работы в режиме гидродинамической смазки |

en hydrodynamic bearing fr palier hydrodynamique |

|

3.3.5. вибродемпферный подшипник: Подшипник скольжения, в котором полное разделение поверхностей достигается за счет давления, возникающего в смазочном материале в результате их взаимного перемещения вдоль нормали к поверхности |

en squeeze oil film bearing fr palier a effet amortisseur |

|

3. |

en hybrid bearing fr palier hybride |

|

3.3.7. подшипник скольжения с твердым смазочным материалом: Подшипник скольжения, работающий с твердым смазочным материалом |

en solid-film lubricated bearing fr palier a lubrifiant solide |

|

3.3.8. подшипник, работающий без смазки: Подшипник скольжения, предназначенный для работы без смазочного материала |

en unlubricated bearing fr palier sans lubrifiant |

|

3. |

en self-lubricating bearing fr palier autolubrifiant |

|

3.3.10. самосмазывающийся пористый подшипник, спеченный подшипник: Пористый подшипник скольжения, сообщающиеся поры которого заполнены смазочным материалом |

en porous self-lubricating bearing sintered bearing fr palier autolubrifiant en materiau poreux palier fritte |

|

3.3.11. подшипниковый узел с системой смазки: Подшипниковый узел, содержащий резервуар со смазочным материалом, и средства его подачи к поверхностям трения См. |

en self-contained plain bearing assembly fr palier lisse autonome |

|

3.4. По конструкции |

|

|

3.4.1. подшипник круглоцилиндрический: Подшипник скольжения, все поперечные сечения рабочей поверхности которого имеют форму окружности одного и того же диаметра (рисунок 2) |

en circular cylindrical bearing fr palier cylindrique circulate |

|

3.4.2. подшипник некруглоцилиндрический: Подшипник скольжения, поперечные сечения внутренней поверхности которого отличаются по форме от окружности (рисунки 3, 4) |

en profile bore bearing fr palier a alesage profile palier cylindrique non circulaire |

|

3. |

en lobed bearing fr palier a lobes |

|

3.4.4. сегментный упорный подшипник: Упорный подшипник скольжения, несущая поверхность которого состоит из неподвижных сегментов (рисунок 5) |

en pad thrust bearing taper land bearing fr butee a segments (patins) butee a segments inclines butee a segments inclines puis paralleles |

|

3.4.5. самоустанавливающийся сегментный радиальный подшипник: Самоустанавливающийся радиальный подшипник скольжения, несущая поверхность которого состоит из сегментов, свободно устанавливающихся относительно вала под действием давления в смазочном слое (рисунок 6) |

en tilting pad journal bearing fr palier a patins oscfflants |

|

3. |

en tilting pad thrust bearing fr butee a patins oscillants |

|

3.4.7. подшипник с плавающей втулкой: Подшипник скольжения с втулкой, имеющей возможность скользить относительно вала и внутренней поверхности корпуса подшипника (рисунок 8) |

en floating bush bearing fr palier a bague flottante |

|

3.4.8. узел подшипника скольжения в сборе:

Подшипниковый узел, состоящий из подшипника скольжения (радиального и/или

упорного), помещенного в корпус на лапах или с фланцем. См. также «подшипниковый узел с системой смазки» (3.3.11) |

en plain bearing assembly fr ensemble avec palier lisse |

|

3.4.8.1. корпусной подшипник на лапах: Узел подшипника скольжения, крепление корпуса которого осуществляется крепежными элементами в направлении, перпендикулярном к оси вала |

en pedestal plain bearing assembly fr palier lisse a chaise sur le sol |

|

3.4.8.2. корпусной подшипник с фланцем: Узел подшипника скольжения, крепление корпуса которого осуществляется крепежными элементами в направлении, параллельном оси вала |

en flanged plain bearing assembly fr palier lisse a collerette |

|

3. |

en self-aligning bearing fr palier auto-alignant |

|

4.1. вкладыш подшипника: Деталь радиального подшипника скольжения, поверхность скольжения которой составляет 180° окружности опоры (рисунки 9, 10) |

en half-bearing fr demi-coussinet |

|

4.1.1. тонкостенный вкладыш подшипника: Вкладыш подшипника скольжения, толщина стенки которого так мала, что отклонения от правильной геометрической формы посадочной поверхности влияют на форму рабочей поверхности подшипника скольжения (рисунок 11) |

en thin wall half-bearing fr demi-coussinet mince |

|

4. |

en thick wall half-bearing fr demi-coussinet epais |

|

4.1.3. посадочная (задняя) поверхность подшипника скольжения: Цилиндрическая наружная поверхность вкладыша подшипника скольжения или втулки |

en bearing back fr surface d’engagement du palier |

|

4.2. втулка подшипника скольжения, втулка подшипника, втулка: Сменный трубчатый элемент подшипника скольжения, внутренняя и/или наружная поверхность которого является рабочей поверхностью подшипника скольжения (рисунок 12) |

en plain bearing bush bearing bush bush fr bague |

|

4. |

en plain bearing wrapped bush bearing wrapped bush wrapped bush fr bague roulee |

|

4.3. буртовый вкладыш (втулка) подшипника, буртовый вкладыш (втулка): Вкладыш (втулка) подшипника скольжения, снабженный (ая) буртом с одной или двух сторон (рисунок 14) |

en flanged half-bearing (flanged-bush) fr demi-coussinet (bague) a collerette |

|

4.4. однослойный вкладыш (втулка): Вкладыш (втулка) подшипника скольжения, выполненный (ая) из одного материала |

en solid half-bearing (solid-bush) fr demi-coussinet massif (bague massive) |

|

4. |

en multilayer half-bearing (multilayer bush) fr demi-coussinet (bague) multicouche |

|

4.5.1. основа вкладыша подшипника, основа вкладыша: Часть многослойного вкладыша подшипника, на которую наносится подшипниковый материал и которая обеспечивает ему требуемую прочность и/или жесткость (рисунок 15) |

en half-bearing backing backing fr support support de demi-coussinet |

|

4.5.2. слой подшипникового материала, подшипниковый слой: Толстый слой подшипникового материала, являющийся частью многослойного вкладыша (рисунок 15) Примечание – Толщина слоя обычно более 0,2 мм |

en bearing material layer bearing layer lining fr couche de material antifriction couche antifriction revetement |

|

4. Примечание – Толщина слоя обычно от 0,01 до 0,05 мм |

en plain bearing running-in layer running-in layer overlay fr couche de rodage |

|

4.5.4. промежуточный слой, сцепляющий слой: Очень тонкий слой между приработочным слоем и слоем подшипникового материала для упрочнения сцепления и уменьшения диффузии Примечание – Толщина слоя обычно от 0,001 до 0,002 мм |

en interlayer bonding layer nickel dam fr couche intermediaire couche d’adherence couche de nickel |

|

4. Примечание – Толщина слоя обычно от 0,0005 до 0,0010 мм |

en protective layer flash fr couche de protection voile |

|

4.6. упорное кольцо: Плоское кольцо, устанавливаемое с радиальным подшипником скольжения для восприятия осевых усилий (рисунок 16) |

en thrust washer fr rondelle ou flasque de butee |

|

4.6.1. упорное полукольцо: Часть кольца, которая при сочетании с другой такой же частью образует упорное кольцо (рисунок 17) |

en thrust half-washer fr demi-flasque de butee |

|

4. |

en pad fr segment ou patin |

|

4.7.1. радиальный сегмент: Сегмент, представляющий собой составную часть радиального сегментного подшипника скольжения (рисунок 6) |

en journal pad fr segment radial ou partie du coussinet |

|

4.7.2. упорный сегмент: Сегмент, представляющий собой составную часть сегментного упорного подшипника скольжения (рисунки 1, 5) |

en thrust pad fr segment axial |

|

4.8. шейка вала: Участок вала или оси, опирающийся на радиальный подшипник скольжения (рисунки 2, 3, 18) |

en journal fr tourillon |

|

4. |

en thrust collar fr collet de butee |

|

4.10. смазочное кольцо (свободно висящее), смазочный диск (неподвижно закрепленный): Кольцеобразная деталь, неподвижно соединенная или свободно висящая на валу, предназначенная для подачи смазочного материала к подшипнику |

en oil ring (loose) oil disc (secured) fr bague de lubrification (libre) disque de lubrification (fixe) |

|

4.11. корпус подшипника скольжения: Корпус, в котором устанавливается подшипник скольжения (рисунок 10) |

en plain bearing housing fr logement ou support de palier lisse |

|

4. |

en plain bearing housing block bearing block fr bloc du logement de palier lisse corps de palier |

|

4.13. крышка корпуса подшипника: Часть корпуса, удерживающая подшипник в блоке (рисунок 19) |

en plain bearing housing cap bearing cap fr partie superieure du logement de palier lisse |

|

4.14. запорная крышка подшипника скольжения, запорная крышка: Крышка, закрывающая подшипник с торца в осевом направлении (рисунок 19) |

en plain bearing housing cover plate cover plate fr flasque de fermeture du logement de palier lisse |

|

4. |

en plain bearing assembly gasket bearing gasket fr joint de palier lisse |

|

4.16. фланец корпусного подшипника: Часть корпусного фланцевого подшипника для крепления в направлении оси |

en bearing housing flange fr collerette de logement de palier |

|

4.17. установочная плоскость корпусного подшипника скольжения, установочная плоскость: Часть корпусного подшипника скольжения на лапах, предназначенная для крепления в направлении, перпендикулярном к оси вала |

en bearing housing base fr base du logement du palier |

|

4. |

en bearing insulation fr insolation du palier |

|

4.19. паз смазочного кольца: Выточка во вкладыше подшипника скольжения для установки смазочного кольца |

en oil ring slot fr encoche de la bague de lubrification |

|

4.20. заливное отверстие: Запираемое отверстие для заливки смазочного материала в корпус подшипника скольжения |

en oil filler hole fr trou de remplissage d’huile |

|

4. |

en oil drain hole fr trou de vidange d’huile |

|

4.22. посадочное отверстие корпуса подшипника скольжения: Сферическое или цилиндрическое отверстие в корпусе подшипника скольжения для установки втулки или вкладышей |

en plain bearing housing bore fr alesage du logement de palier lisse |

|

5.1. смазочное отверстие: Отверстие, идущее к рабочей поверхности подшипника скольжения, служащее для подведения и распределения смазочного материала (рисунки 20, 21) |

en oil hole fr trou de lubrification |

|

5. |

en oil outer groove fr canal de lubrification ou rainure externe |

|

5.3. смазочная канавка: Канавка, выполненная на рабочей поверхности подшипника скольжения для подачи смазочного материала и его распределения по поверхности трения (рисунки 16, 17, 22) |

en oil groove fr rainure de lubrification |

|

5.3.1. продольная смазочная канавка: Смазочная канавка, выполненная в направлении, параллельном оси подшипника скольжения (рисунок 22) |

en longitudinal (axial) groove fr rainure longitudinale (axiale) |

|

5. |

en circumferential groove fr rainure circulaire |

|

5.3.3. винтовая смазочная канавка: Смазочная канавка, выполненная в форме винтовой линии (рисунок 24) |

en helical groove fr rainure helicoidale |

|

5.3.4. открытая смазочная канавка: Осевая смазочная канавка, выполненная на полную ширину подшипника (рисунок 25) |

en open groove fr rainure ouverte |

|

5.3.5. закрытая смазочная канавка: Смазочная канавка, не достигающая торцевой (ых) поверхности (ей) подшипника (рисунок 22) |

en stopped-off groove fr rainure fermee |

|

5. |

en gutterway fr bassin relais |

|

5.4. смазочный карман: Углубление на поверхности подшипника скольжения, служащее для накопления смазочного материала и его распределения (рисунок 26) |

en oil pocket fr alveole |

|

5.5. фиксатор: Выступ, паз или отверстие, служащие для предотвращения смещения подшипника в корпусе (рисунок 27) |

en locating element fr element de positionnement |

|

6. |

en journal bearing bore diameter (radius) bore ID fr Diametre (rayon) d’alesage d’un palier lisse radial alesage D |

|

6.2. наружный диаметр радиального подшипника скольжения: Диаметр наружной поверхности подшипника, находящегося в корпусе (рисунок 28) |

en plain journal bearing outside diameter bearing outside diameter OD fr diametre exterieur d’un palier lisse radial diametre exterieur d’un palier DE |

|

6. |

en bearing width fr largeur d’un palier |

|

6.3.1. рабочая ширина вкладыша подшипника: Ширина вкладыша (втулки), за исключением ширины центральной канавки и фасок |

en bearing effective width fr largeur utile d’un palier |

|

6.3.2. половина рабочей ширины подшипника: Размер радиального подшипника с кольцевой канавкой от края канавки до края подшипника в осевом направлении, за исключением фасок (рисунок 23) |

en bearing land width fr largeur de la face d’appui du palier |

|

6. |

en diametral clearance of a plain journal bearing journal bearing clearance bearing clearance fr jeu diametral d’un palier lisse radial jeu d’un palier radial jeu |

|

6.5. радиальный зазор круглоцилиндрического подшипника скольжения: Разность между внутренним радиусом радиального подшипника и радиусом шейки вала (рисунок 2) |

en radial clearance of a circular cylindrical bearing fr jeu radial d’un palier cylindrique circulaire |

|

6. |

en minimum bearing radial clearance of a non-circular cylindrical bearing fr jeu radial minimal d’un palier cylindricue non circulaire |

|

6.7. относительный зазор подшипника: Отношение радиального зазора к внутреннему радиусу или диаметрального зазора к внутреннему диаметру круглоцилиндрического подшипника |

en relative clearance of a bearing fr jeu relatif d’un palier |

|

6.8. толщина стенки вкладыша (втулки): Расстояние между наружной и внутренней поверхностями вкладыша (втулки) в данном радиальном направлении (рисунок 30) |

en half-bearing (bush) wall thickness fr epaisseur de paroi de demi-coussinet (bague) |

|

6. |

en bearing material layer thickness lining thickness fr epaisseur de la couche de materiau antifriction epaisseur du revetement |

|

6.10. тангенциальный размер сегмента: Линейный размер сегмента в направлении скольжения по дуге среднего диаметра (рисунок 5) |

en pad length fr longueur d’un segment |

|

6.11. ширина сегмента: Линейный размер сегмента в радиальном направлении (упорный сегмент – рисунок 5) или в осевом направлении (радиальный сегмент) |

en pad width fr largeur d’un segment |

|

6. |

en pad thickness fr epaisseur d’un segment |

|

6.13. скос вкладыша: Плавное уменьшение толщины вкладыша у плоскости разъема (рисунок 31) |

en bore relief fr depincage de l’alesage |

|

6.14. величина выступания: Размер, на который длина вкладыша подшипника скольжения при измерении в специальном приспособлении под нагрузкой превышает длину полуокружности измерительного приспособления (рисунок 11) |

en nip crush fr depassement |

|

6. |

en inclination fr non-parallelisme des plans de joint |

|

6.16. распрямление вкладыша подшипника скольжения: Разность между наружным диаметром вкладыша, измеренным в свободном состоянии, и диаметром посадочного места корпуса подшипника скольжения (рисунок 32) |

en free spread fr ouverture a l’etat libre |

|

6.17. длина корпуса: Максимальный размер корпуса подшипника скольжения в направлении оси вала |

en housing length fr largeur du logement |

|

6. |

en housing width fr longueur du logement |

|

6.19. высота корпуса: Максимальная высота корпуса подшипника скольжения в направлении, перпендикулярном к оси вала |

en housing height fr hauteur du logement |

|

6.20. торцевая поверхность корпуса: Наружная поверхность корпуса, перпендикулярная к осевому направлению |

en housing face fr face du logement |

|

6.21. ребра охлаждения: Выступы на наружной поверхности корпуса, необходимые для улучшения теплоотвода |

en cooling fins fr ailettes de refroidissement |

|

6. |

en joint face fr plan de joint |

|

6.23. разъем: Плоскость разъема двух противолежащих концов свертной втулки (рисунок 13) |

en joint split fr joint |

|

6.24. высота оси корпусного подшипника на лапах: Расстояние от установочной плоскости до оси вала в корпусном подшипнике скольжения на лапах |

en centre height of a pedestal plain bearing fr hauteur de l’axe d’un palier lisse a chaise sur le sol |

|

6. |

en journal diameter fr diametre du tourillon |

|

6.26. диаметр вала: Рисунки 18 и 33 |

en shaft diameter fr diametre de l’arbre |

|

6.27. диаметр пяты, диаметр упорной пяты: Рисунок 1 |

en collar diameter thrust collar diameter fr diametre du collet de butee |

|

7.1. подшипниковый материал, антифрикционный материал: Подшипниковый материал, обладающий комплексом специальных свойств, обеспечивающих возможность его применения для подшипников скольжения |

en bearing material antifriction material lining fr materiau antifriction revetement |

|

7. |

en multilayer material fr materiau multicouche |

|

7.3. материал основы подшипника скольжения: Материал, из которого изготовлена основа вкладыша подшипника скольжения |

en backing material fr materiau support |

|

7.4. композиционный подшипниковый материал: Подшипниковый материал, содержащий металлы, полимеры, твердые смазочные материалы или волокна |

en composite material fr materiau composite |

|

7. |

en sintered bearing material sintered material fr materiau fritte antifriction |

|

7.6. трибологическая совместимость: Свойство подшипникового материала обеспечивать оптимальные трибологические характеристики в данной трибологической системе |

en tribological compatibility fr compatibilite tribologique |

|

7.7. прилегаемость при трении, прилегаемость: Свойство подшипникового материала обеспечивать приемлемые условия прилегания к сопряженной поверхности в результате упругого и пластического деформирования |

en conformability fr conformabilite |

|

7. |

en running-in ability fr aptitude au radage |

|

7.9. способность к поглощению: Свойство подшипникового материала к поглощению твердых частиц |

en embeddability fr pouvoir d’inclusion |

|

7.10. сцепляемость: Свойство антифрикционного подшипникового материала образовывать приемлемо прочные соединения с заданным материалом основы подшипников скольжения |

en bonding fr pouvoir d’adherence |

|

7. |

en seizure resistance fr resistance au grippage |

|

7.12. износостойкость: Свойство антифрикционного подшипникового материала в трибологической системе оказывать сопротивление изнашиванию, оцениваемое показателем износостойкости – величиной, обратной скорости изнашивания или интенсивности изнашивания |

en wear resistance fr resistance a l’usure |

|

7.13. относительная износостойкость: Отношение показателей износостойкости двух различных антифрикционных подшипниковых материалов при изнашивании в одинаковых условиях |

en relative wear resistance fr resistance relative a l’usure |

|

7. |

en temperature stability fr stabilite en temperature |

|

7.15. сопротивление усталости: Свойство подшипникового материала в трибологической системе оказывать сопротивление усталости |

en fatigue resistance fr resistance a la fatigue |

|

Рисунок 1 |

Рисунок 2 |

Рисунок 3 |

||||||||||

|

Рисунок 4 |

Рисунок 5 |

Рисунок 6 |

||||||||||

|

Рисунок 7 |

Рисунок 8 |

|||||||||||

|

Рисунок 9 |

Рисунок 10 |

Рисунок 11 |

||||||||||

|

Рисунок 12 |

Рисунок 13 |

Рисунок 14 |

||||||||||

|

Рисунок 15 |

Рисунок 16 |

|||||||||||

|

Рисунок 17 |

Рисунок 18 |

|||||||||||

|

Рисунок 19 |

Рисунок 20 |

Рисунок 21 |

||||||||||

|

Рисунок 22 |

Рисунок 23 |

Рисунок 24 |

Рисунок 25 |

|||||||||

|

Рисунок 26 |

Рисунок 27 |

Рисунок 28 |

||||||||||

|

Рисунок 29 |

Рисунок 30 |

Рисунок 31 |

||||||||||

|

Рисунок 32 |

Рисунок 33 |

|||||||||||

блок корпуса 4. 12

12

блок корпуса подшипника скольжения 4.12

величина выступания 6.14

вкладыш буртовый 4.3

вкладыш многослойный 4.5

вкладыш однослойный 4.4

вкладыш подшипника 4.1

вкладыш подшипника буртовый 4.3

вкладыш

подшипника толстостенный 4. 1.2

1.2

вкладыш подшипника тонкостенный 4.1.1

втулка 4.2

втулка буртовая 4.3

втулка многослойная 4.5

втулка однослойная 4.4

втулка подшипника 4.2

втулка

подшипника буртовая 4. 3

3

втулка подшипника скольжения 4.2

втулка подшипника скольжения свертная 4.2.1

втулка свертная 4.2.1

высота корпуса 6.19

высота оси корпусного подшипника на лапах 6.24

диаметр вала 6.26

диаметр пяты 6.27

диаметр

радиального подшипника скольжения внутренний 6. 1

1

диаметр радиального подшипника скольжения наружный 6.2

диаметр упорной пяты 6.27

диаметр шейки 6.25

диск смазочный (неподвижно закрепленный) 4.10

длина корпуса 6.17

зазор 6.4

зазор круглоцилиндрического подшипника скольжения радиальный 6.5

зазор некруглоцилиндрического подшипника скольжения

минимальный

радиальный 6. 6

6

зазор подшипника относительный 6.7

зазор радиального подшипника 6.4

зазор радиального подшипника скольжения диаметральный 6.4

износостойкость 7.12

износостойкость относительная 7.13

канавка смазочная 5.3

канавка смазочная винтовая 5.3.3

канавка

смазочная закрытая 5. 3.5

3.5

канавка смазочная кольцевая 5.3.2

канавка смазочная наружная 5.2

канавка смазочная отводная 5.3.6

канавка смазочная открытая 5.3.4

канавка смазочная продольная 5.3.1

карман смазочный 5.4

кольцо смазочное (свободно висящее) 4.10

кольцо

упорное 4. 6

6

корпус подшипника скольжения 4.11

крышка запорная 4.14

крышка корпуса подшипника 4.13

крышка подшипника скольжения запорная 4.14

материал антифрикционный 7.1

материал основы подшипника скольжения 7.3

материал подшипниковый 7.1

материал

подшипниковый композиционный 7. 4

4

материал подшипниковый многослойный 7.2

материал спеченный 7.5

материал спеченный подшипниковый 7.5

непараллельность плоскостей разъема вкладыша 6.15

основа вкладыша 4.5.1

основа вкладыша подшипника 4.5.1

отверстие заливное 4.20

отверстие

корпуса подшипника скольжения посадочное 4. 22

22

отверстие сливное 4.21

отверстие смазочное 5.1

паз смазочного кольца 4.19

плоскость корпусного подшипника скольжения установочная 4.17

плоскость разъема 6.22

плоскость установочная 4.17

поверхность корпуса торцевая 6.20

поверхность

подшипника скольжения посадочная (задняя) 4. 1.3

1.3

подшипник 2.1

подшипник аэродинамический 3.3.2

подшипник аэростатический 3.3.1

подшипник буртовый 3.2.3

подшипник вибродемпферный 3.3.5

подшипник гидродинамический 3.3.4

подшипник гидростатический 3.3.3

подшипник

гидростатодинамический 3. 3.6

3.6

подшипник круглоцилиндрический 3.4.1

подшипник многоклиновый 3.4.3

подшипник на лапах корпусной 3.4.8.1

подшипник некруглоцилиндрический 3.4.2

подшипник работающий без смазки 3.3.8

подшипник радиальный 3.2.1

подшипник самосмазывающийся 3.3.9

подшипник

самосмазывающийся пористый 3. 3.10

3.10

подшипник самоустанавливающийся 3.4.9

подшипник самоустанавливающийся сегментный радиальный 3.4.5

подшипник самоустанавливающийся сегментный упорный 3.4.6

подшипник сегментный упорный 3.4.4

подшипник скольжения 2.2

подшипник скольжения динамически нагруженный 3.1.2

подшипник скольжения радиально-упорный 3.2.3

подшипник скольжения радиальный 3.2.1

подшипник

скольжения с твердым смазочным материалом 3. 3.7

3.7

подшипник скольжения статически нагруженный 3.1.1

подшипник скольжения упорный 3.2.2

подшипник спеченный 3.3.10

подшипник с плавающей втулкой 3.4.7

подшипник с фланцем корпусной 3.4.8.2

подшипник упорный 3.2.2

половина рабочей ширины подшипника 6.3.2

полукольцо упорное 4. 6.1

6.1

прилегаемость 7.7

прилегаемость при трении 7.7

прирабатываемость 7.8

пята 4.9

радиус радиального подшипника скольжения внутренний 6.1

размер сегмента тангенциальный 6.10

разъем 6.23

распрямление вкладыша подшипника скольжения 6. 16

16

ребра охлаждения 6.21

сегмент 4.7

сегмент радиальный 4.7.1

сегмент упорный 4.7.2

скос вкладыша 6.13

слой защитный 4.5.5

слой подшипника скольжения приработочный 4.5. 3

3

слой подшипникового материала 4.5.2

слой подшипниковый 4.5.2

слой приработочный 4.5.3

слой промежуточный 4.5.4

слой сцепляющий 4.5.4

совместимость трибологическая 7.6

сопротивление усталости 7.15

способность к поглощению 7. 9

9

стойкость к заеданию 7.11

сцепляемость 7.10

температуростойкость 7.14

толщина сегмента 6.12

толщина слоя подшипникового материала 6.9

толщина стенки вкладыша 6.8

толщина стенки втулки 6.8

узел подшипника скольжения 2. 3

3

узел подшипника скольжения в сборе 3.4.8

узел с системой смазки подшипниковый 3.3.11

уплотнение узла подшипника скольжения 4.15

фиксатор 5.5

фланец корпусного подшипника 4.16

шейка вала 4.8

ширина вкладыша подшипника 6.3

ширина вкладыша подшипника рабочая 6. 3.1

3.1

ширина втулки подшипника 6.3

ширина корпуса 6.18

ширина сегмента 6.11

элемент изоляционный 4.18

aerodynamic bearing 3.3.2

aerostatic bearing 3.3.1

antifriction

material 7. 1

1

axial groove 5.3.1

backing 4.5.1

backing material 7.3

bearing 2.1

bearing back 4.1.3

bearing block 4.12

bearing

bush 4. 2

2

bearing cap 4.13

bearing clearance 6.4

bearing effective width 6.3.1

bearing gasket 4.15

bearing housing base 4.17

bearing housing flange 4.16

bearing

insulation 4. 18

18

bearing land width 6.3.2

bearing layer 4.5.2

bearing material 7.1

bearing material layer 4.5.2

bearing material layer thickness 6.9

bearing outside diameter 6.2

bearing

width 6. 3

3

bearing wrapped bush 4.2.1

bonding 7.10

bonding layer 4.5.4

bore 6.1

bore relief 6.13

bush 4.2

bush

wall thickness 6. 8

8

centre height of a pedestal plain bearing 6.24

circular cylindrical bearing 3.4.1

circumferential groove 5.3.2

collar diameter 6.27

composite material 7.4

conformability 7.7

cooling

fins 6. 21

21

cover plate 4.14

crush 6.14

diametral clearance of a plain journal bearing 6.4

dynamically loaded plain bearing 3.1.2

embeddability 7.9

fatigue resistance 7.15

flanged

bearing 3. 2.3

2.3

flanged bush 4.3

flanged half- bearing 4.3

flanged plain bearing assembly 3.4.8.2

flash 4.5.5

floating bush bearing 3.4.7

free spread 6.16

gutterway 5. 3.6

3.6

half-bearing 4.1

half-bearing backing 4.5.1

half-bearing wall thickness 6.8

helical groove 5.3.3

housing face 6.20

housing height 6.19

housing

length 6. 17

17

housing width 6.18

hybrid bearing 3.3.6

hydrodynamic bearing 3.3.4

hydrostatic bearing 3.3.3

ID 6.1

inclination 6.15

interlayer 4. 5.4

5.4

joint 6.23

joint face 6.22

journal 4.8

journal bearing 3.2.1

journal bearing bore diameter 6.1

journal bearing bore radius 6.1

journal

bearing clearance 6. 4

4

journal diameter 6.25

journal pad 4.7.1

journal thrust bearing 3.2.3

lining 4.5.2, 7.1

lining thickness 6.9

lobed bearing 3.4.3

locating

element 5. 5

5

longitudinal groove 5.3.1

minimum bearing radial clearance of a non-circular cylindrical bearing 6.6

multilayer bush 4.5

multilayer half- bearing 4.5

multilayer material 7.2

nickel dam 4.5.4

nip 6. 14

14

OD 6.2

oil disc (secured) 4.10

oil drain hole 4.21

oil filler hole 4.20

oil groove 5.3

oil hole 5.1

oil

outer groove 5. 2

2

oil pocket 5.4

oil ring (loose) 4.10

oil ring slot 4.19

open groove 5.3.4

overlay 4.5.3

pad 4.7

pad

length 6. 10

10

pad thickness 6.12

pad thrust bearing 3.4.4

pad width 6.11

pedestal plain bearing assembly 3.4.8.1

plain bearing 2.2

plain bearing assembly 3.4.8

plain

bearing assembly gasket 4. 15

15

plain bearing bush 4.2

plain bearing housing 4.11

plain bearing housing block 4.12

plain bearing housing bore 4.22

plain bearing housing cap 4.13

plain bearing housing cover plate 4.14

plain

bearing running-in layer 4. 5.3

5.3

plain bearing unit 2.3

plain bearing wrapped bush 4.2.1

plain journal bearing 3.2.1

plain journal bearing outside diameter 6.2

plain thrust bearing 3.2.2

porous self-lubricating bearing 3.3.10

profile

bore bearing 3. 4.2

4.2

protective layer 4.5.5

radial clearance of a circular cylindrical bearing 6.5

relative clearance of a bearing 6.7

relative wear resistance 7.13

running-in ability 7.8

running-in layer 4.5.3

seizure

resistance 7. 11

11

self-aligning bearing 3.4.9

self-contained plain bearing assembly 3.3.11

self-lubricating bearing 3.3.9

shaft diameter 6.26

sintered bearing 3.3.10

sintered bearing material 7.5

sintered

material 7. 5

5

solid bush 4.4

solid-film lubricated bearing 3.3.7

solid half-bearing 4.4

split 6.23

squeeze oil film bearing 3.3.5

statically loaded plain bearing 2.1.1

stopped-off

groove 5. 3.5

3.5

taper land bearing 3.4.4

temperature stability 7.14

tilting pad journal bearing 3.4.5

tilting pad thrust bearing 3.4.6

thick wall half-bearing 4.1.2

thin wall half-bearing 4.1.1

thrust

bearing 3. 2.2

2.2

thrust collar 4.9

thrust collar diameter 6.27

thrust half-washer 4.6.1

thrust pad 4.7.2

thrust washer 4.6

tribological compatibility 7.6

unlubricated

bearing 3. 3.8

3.8

wear resistance 7.12

wrapped bush 4.2.1

ailettes de refroidissement 6.21

alesage 6.1

alesage du logement de palier lisse 4.22

alveole 5.4

aptitude au

rodage 7. 8

8

bague 4.2

bague a collerette 4.3

bague de lubrication (libre) 4.10

bague massive 4.4

bague multicouche 4.5

bague roulee 4.2.1

base du

logement du palier 4. 17

17

bassin relais 5.3.6

bloc du logement de palier lisse 4.12

butee (lisse) 3.2.2

butee a patins 3.4.4

butee a patins oscillants 3.4.6

butee a segments 3.4.4

butee a

segments inclines 3. 4.4

4.4

butee a segments inclines puis paralleles 3.4.4

canal de lubrication ou rainure externe 5.2

collerette de logement de palier 4.16

collet de butee 4.9

compatibilite tribologique 7.6

conformabilite 7.7

corps de

palier 4. 12

12

couche antifriction 4.5.2

couche dadherence 4.5.4

couche de materiau antifriction 4.5.2

couche de nickel 4.5.4

couche de protection 4.5.5

couche de rodage 4.5.3

couche

intermediaire 4. 5.4

5.4

D 6.1

DE 6.2

demi-coussinet 4.1

demi-coussinet a collerette 4.3

demi-coussinet multicouche 4.5

demi-coussinet epais 4.1.2

demi-coussinet

massif 4. 4

4

demi-coussinet mince 4.1.1

demi-flasque de butee 4.6.1

depassement 6.14

depincage de l’alesage 6.13

diametre d’alesage d’un palier lisse radial 6.1

diametre de l’arbre 6.26

diametre du

collet de butee 6. 27

27

diametre du tourillon 6.25

diametre exterieur d’un palier 6.2

diametre exterieur d’un palier lisse radial 6.2

disque de lubrication (fixe) 4.10

element de positionnement 5.5

encoche de la bague de lubrification 4.19

ensemble

avec palier lisse 2.3, 3.4. 8

8

epaisseur d’un segment 6.12

epaisseur de la couche de materiau antifriction 6.9

epaisseur de paroi de bague 6.8

epaisseur de paroi de demi-coussinet 6.8

epaisseur du revetement 6.9

face du logement 6.20

flasque de fermeture du logement de palier lisse 4.14

hauteur de

l’ахе d’un palier lisse

a chaise sur le sol 6. 24

24

hauteur du logement 6.19

isolation du palier 4.18

jeu 6.4

jeu d’un palier radial 6.4

jeu diametral d’un palier lisse radial 6.4

jeu radial d’un palier cylindrique circulaire 6.5

jeu radial

minimal d’un palier cylindrique non circulaire 6. 6

6

jeu relatif d’un palier 6.7

joint 6.23

joint de palier lisse 4.15

largeur d’un palier 6.3

largeur d’un segment 6.11

largeur de la face d’appui du palier 6.3.2

largeur du

logement 6. 17

17

largeur utile d’un palier 6.3.1

logement ou support de palier lisse 4.11

longueur d’un segment 6.10

longueur du logement 6.18

materiau antifriction 7.1

materiau composite 7.4

materiau

fritte antifriction 7. 5

5

materiau multicouche 7.2

materiau support 7.3

non-parallelisme des plans de joint 6.15

ouverture a l’etat libre 6.16

palier 2.1

palier a alesage profile 3.4.2

palier a

bague flottante 3. 4.7

4.7

palier a collerette 3.2.3

palier a effet amortisseur 3.3.5

palier a lobes 3.4.3

palier a lubrifiant solide 3.3.7

palier a patins oscillants 3.4.5

palier aerodynamique 3.3.2

palier

aerostatique 3. 3.1

3.1

palier auto-alignant 3.4.9

palier autolubrifiant 3.3.9

palier autolubrifiant en materiau poreux 3.3.10

palier cylindrique circulaire 3.4.1

palier cylindrique non circulaire 3.4.2

palier de butee 3.2.2

palier

fritte 3. 3.10

3.10

palier hybride 3.3.6

palier hydrodynamique 3.3.4

palier hydrostatique 3.3.3

palier lisse 2.2

palier lisse a chaise sur le sol 3.4.8.1

palier lisse a charge dynamique 3.1.2

palier

lisse a charge statique 3. 1.1

1.1

palier lisse a collerette 3.4.8.2

palier lisse autonome 3.3.11

palier lisse de butee 3.2.2

palier lisse radial 3.2.1

palier radial 3.2.1

palier radial de butee 3.2.3

palier sans

lubrifiant 3. 3.8

3.8

partie superieure du logement de palier lisse 4.1.3

plan de joint 6.22

pouvoir d’adherence 7.10

pouvoir d’inclusion 7.9

rainure axiale 5.3.1

rainure circulaire 5.3.2

rainure de

lubrication 5. 3

3

rainure fermee 5.3.5

rainure helicoidale 5.3.3

rainure longitudinale 5.3.1

rainure ouverte 5.3.4

rayon d’alesage d’un palier lisse radial 6.1

resistance a l’usure 7.12

resistance

a la fatigue 7. 15

15

resistance au grippage 7.11

resistance relative a l’usure 7.13

revetement 4.5.2, 7.1

rondelle ou flasque de butee 4.6

segment axial 4.7.2

segment ou patin 4.7

segment

radial ou partie du coussinet 4. 7.1

7.1

stabilite en temperature 7.14

support 4.5.1

support de demi-coussinet 4.5.1

surface d’engagement du palier 4.1.3

tourillon 4.8

trou de lubrification 5.1

trou de

remplissage d’huile 4. 20

20

trou de vidange d’huile 4.21

voile 4.5.5

СОДЕРЖАНИЕ

|

1. Область применения. 2 2. Основные термины.. 2 3. Виды подшипников скольжения, классификация. 2 4. Элементы конструкции узлов подшипников скольжения. 4 5. Конструктивные элементы подшипников скольжения. 6 6. Размерные характеристики подшипников скольжения. 7 7. Материалы и их свойства. 9 Алфавитный указатель терминов на

русском языке. Алфавитный указатель терминов на английском языке. 15 Алфавитный указатель терминов на французском языке. 17 |

Ключевые слова: подшипники, подшипники скольжения, термины, определения, конструкция, материалы, свойств

Что такое подшипник? Классификация подшипников и смазка подшипников OilVs Grease

по Airandhydraulic – 0

Подшипник – важнейший элемент оборудования промышленных машин и автомобили. Подшипники уменьшают трение между двумя вращающимися и линейными оборудование и повысить скорость и эффективность. Подшипники классифицируются в зависимости от применения, эксплуатации, направления нагрузки на оборудование и движения. Поговорим о классификации подшипников.

Классификация подшипников

Существует две основные категории подшипника

- Подшипник тяги

- Радиальный подшипник

Классификация подшипников - 5555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555н.

- Линейный подшипник

- Шариковый подшипник (однорядный и двухрядный)

- Шариковый упорный подшипник

- Упорный подшипник

- Роликовый упорный подшипник