Классификация сплавов и сталей: Классификация сталей, сплавов, Ферросплавов и чугунов. Марочник сталей и сплавов

alexxlab | 18.08.1985 | 0 | Разное

Классификация сталей, сплавов, Ферросплавов и чугунов. Марочник сталей и сплавов

НОВОЕ! Теперь можно сравнивать материалы прямо здесь:| Ферросплав Сталь конструкционная – все марки Сталь инструментальная – все марки Сталь для отливок – все марки Сталь, сплав жаропрочные – все марки Сталь, сплав коррозионно-стойкие – все марки Сталь специального назначения – все марки Сталь электротехническая – все марки Сплав прецизионный – все марки Чугун – все марки Порошковая металлургия Материалы для сварки и пайки | Алюминий, сплав алюминия – все марки Бронза – все марки Золото, сплав золота – все марки Латунь – все марки Магний, сплав магния – все марки Медь, сплав меди – все марки Никель, сплав никеля – все марки Олово, сплав олова – все марки Палладий, сплав палладия – все марки Свинец, сплав свинца – все марки Серебро, сплав серебра – все марки Титан, сплав титана – все марки Цинк, сплав цинка – все марки Прочие металлы и сплавы |

Вы знаете классификацию материала ( быстрый просмотр ) : Ферросплав

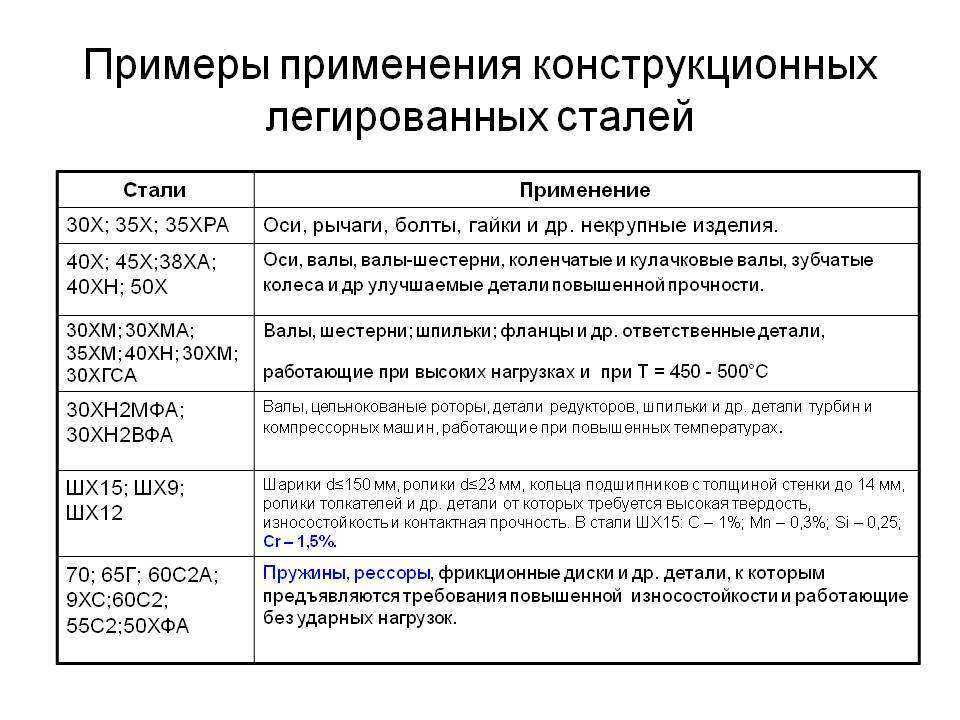

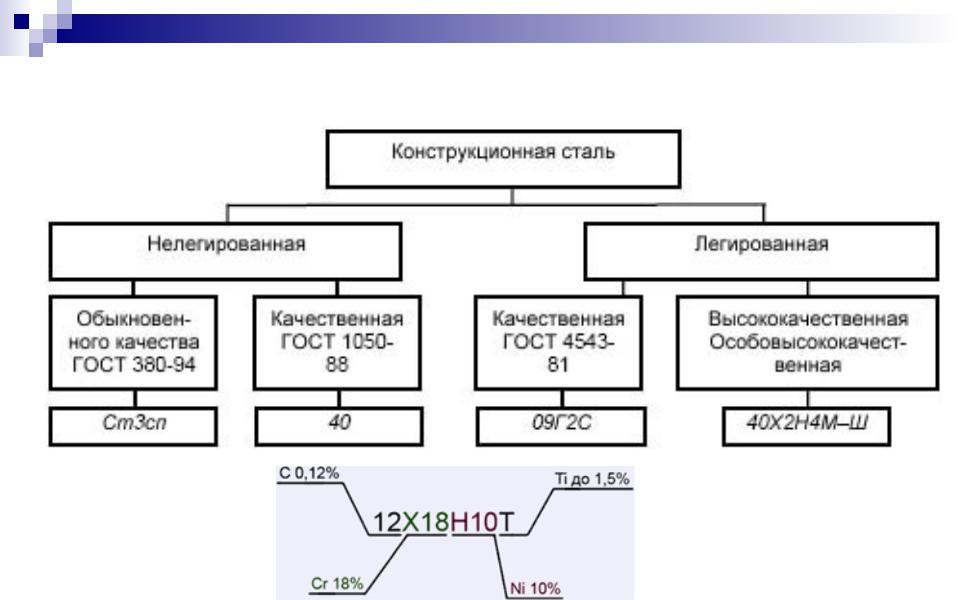

Сталь конструкционная

Сталь инструментальная

Сталь для отливок

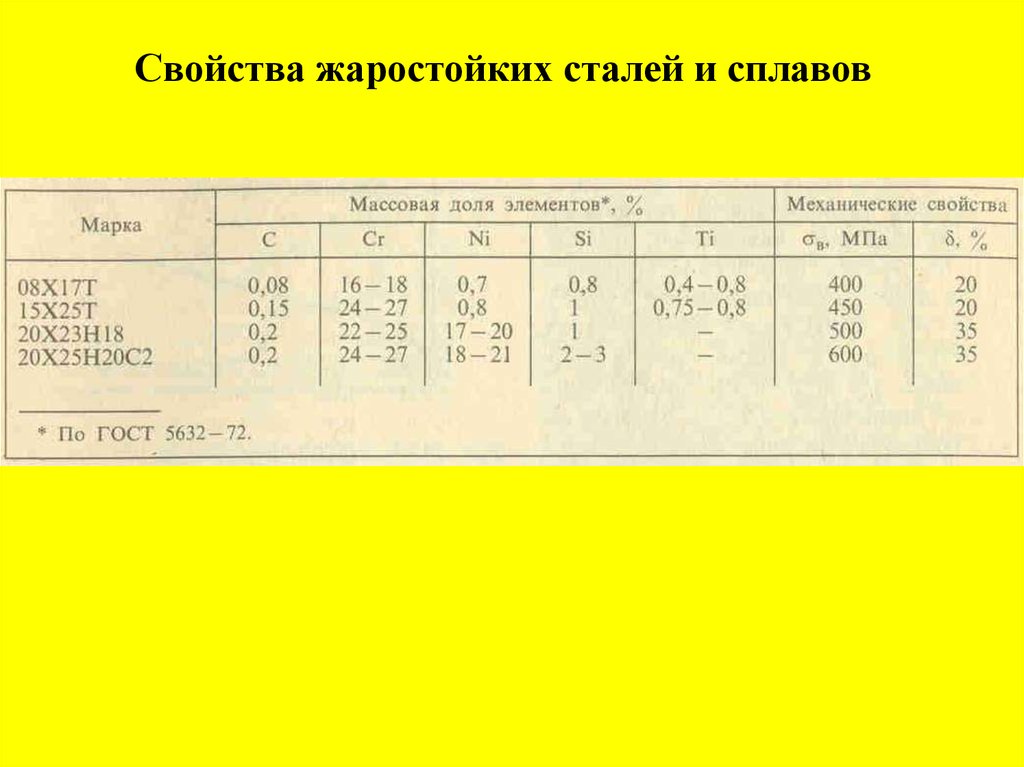

Сталь, сплав жаропрочные

Сталь, сплав коррозионно-стойкие

Сталь специального назначения

Сталь электротехническая

Сплав прецизионный

Чугун

Порошковая металлургия

Материалы для сварки и пайки Алюминий, сплав алюминия

Бронза

Золото, сплав золота

Латунь

Магний, сплав магния

Медь, сплав меди

Никель, сплав никеля

Олово, сплав олова

Палладий, сплав палладия

Платина, сплав платины

Свинец, сплав свинца

Серебро, сплав серебра

Титан, сплав титана

Цинк, сплав цинка

Прочие металлы и сплавыФерросплав Сталь конструкционная Сталь инструментальная Сталь для отливок

Сталь, сплав жаропрочные Сталь, сплав коррозионно-стойкие Сталь специального назначения Сталь электротехническая

Сплав прецизионный Порошковая металлургия Материалы для сварки и пайки Алюминий, сплав алюминия Бронза Золото, сплав золота Латунь (медно-цинковый сплав) Магний, сплав магния Медь, сплав меди Никель, сплав никеля Олово, сплав олова Палладий, сплав палладия Платина, сплав платины Свинец, сплав свинца Серебро, сплав серебра Титан, сплав титана Цинк, сплав цинка Прочие металлы и сплавы

Вверх

© 2003 – 2022 Контент сайта защищен Авторским свидетельством № 7533 от 8.05.2003 г.

При использовании информации сайта гиперссылка на “Марочник стали и сплавов ” (splav-kharkov.com) обязательна

Администрация сайта не несет ответственность за достоверность данных

Классификация железоуглеродистых сплавов

Все железоуглеродистые сплавы, в соответствии с диаграммой железо-углерод, подразделяются на техническое железо (содержание углерода в сплаве менее 0,02%), стали (содержание углерода в сплаве от 0,02% до 2,14%) и чугуны (содержание углерода более 2,14%)

Характеристика сталей

Стали — сплавы железа (Fe) с углеродом (С), с содержанием последнего не более 2,14%. Стали характеризуются достаточно высокой плотностью (7,7 – 7,9 г/см3) и другими физическими величинами:*

- Удельная теплоёмкость при 20°C: 462 Дж/(кг·°C)

- Температура плавления: 1450—1520°C

- Удельная теплота плавления: 84 кДж/кг (20 ккал/кг, 23 Вт·ч/кг)

- Коэффициент линейного теплового расширения при температуре около 20°C: 11,5·10-6 1/°С

- Коэффициент теплопроводности при температуре 100°С: 30 Вт/(м·К)

*Данные характеристики представляют среднее значение. Фактическая величина свойств зависит от содержания углерода и легирующих элементов в стали. Для ее точного определения стоит пользоваться марочниками сталей и сплавов.

Фактическая величина свойств зависит от содержания углерода и легирующих элементов в стали. Для ее точного определения стоит пользоваться марочниками сталей и сплавов.

На практике используются стали с содержанием углерода не более 1,3%, т.к. при его более высоком содержании увеличивается хрупкость.

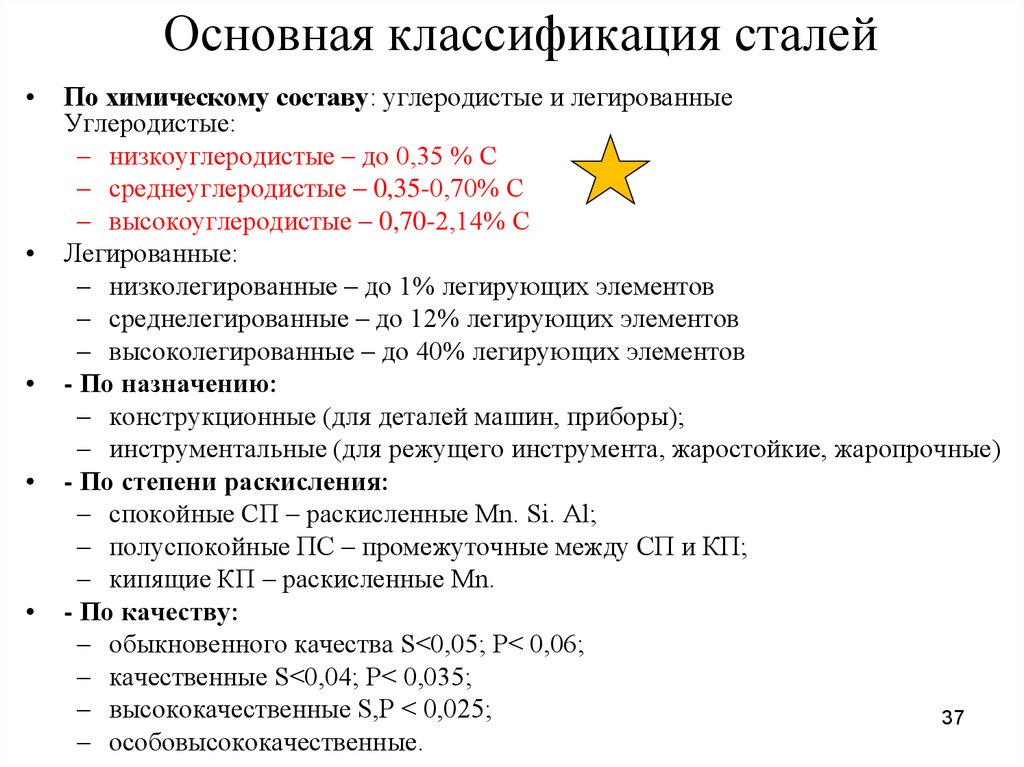

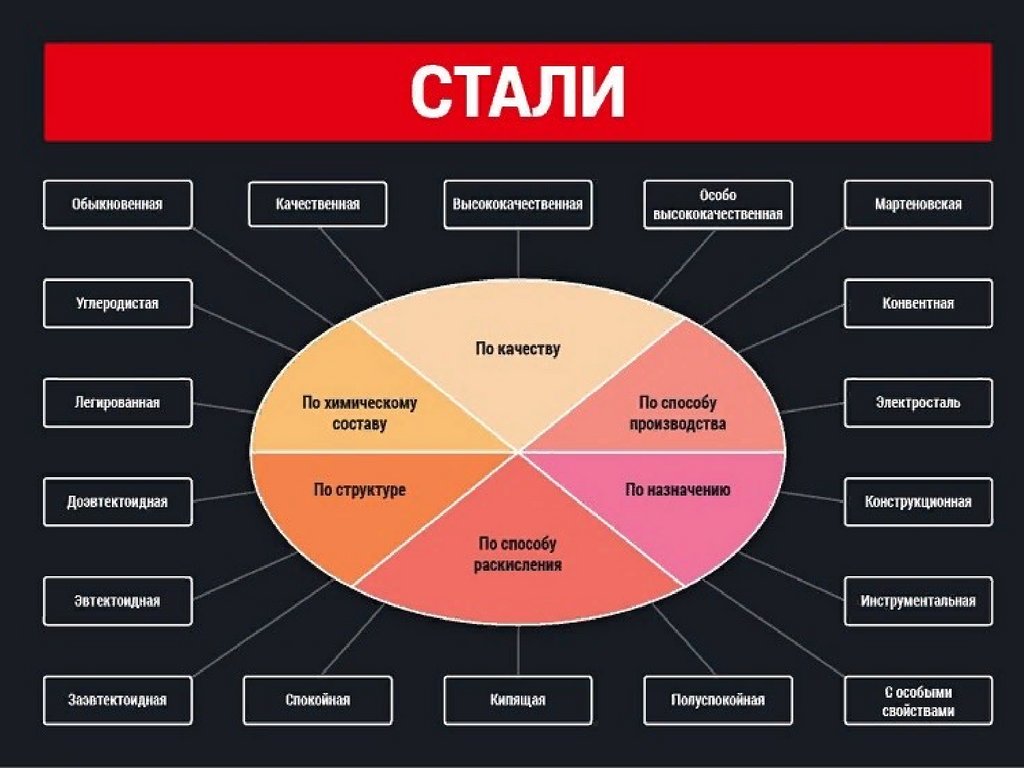

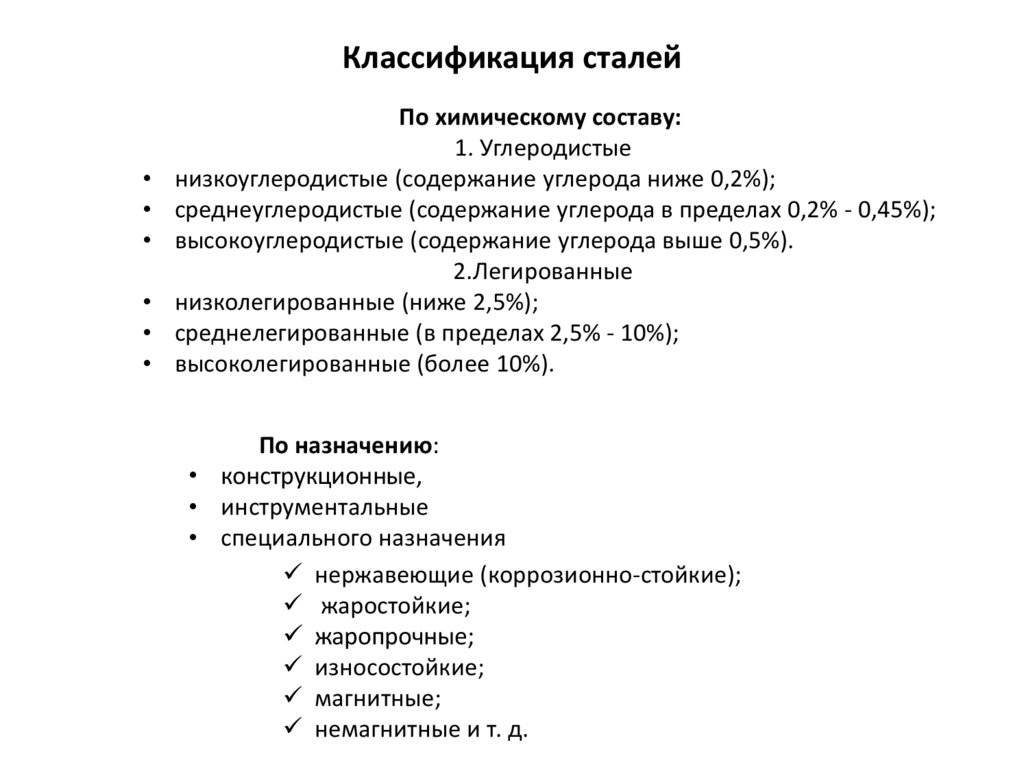

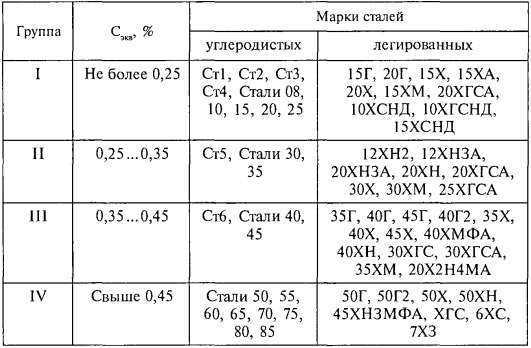

Классификация сталей

Стали характеризуются или классифицируются по множеству признаков:

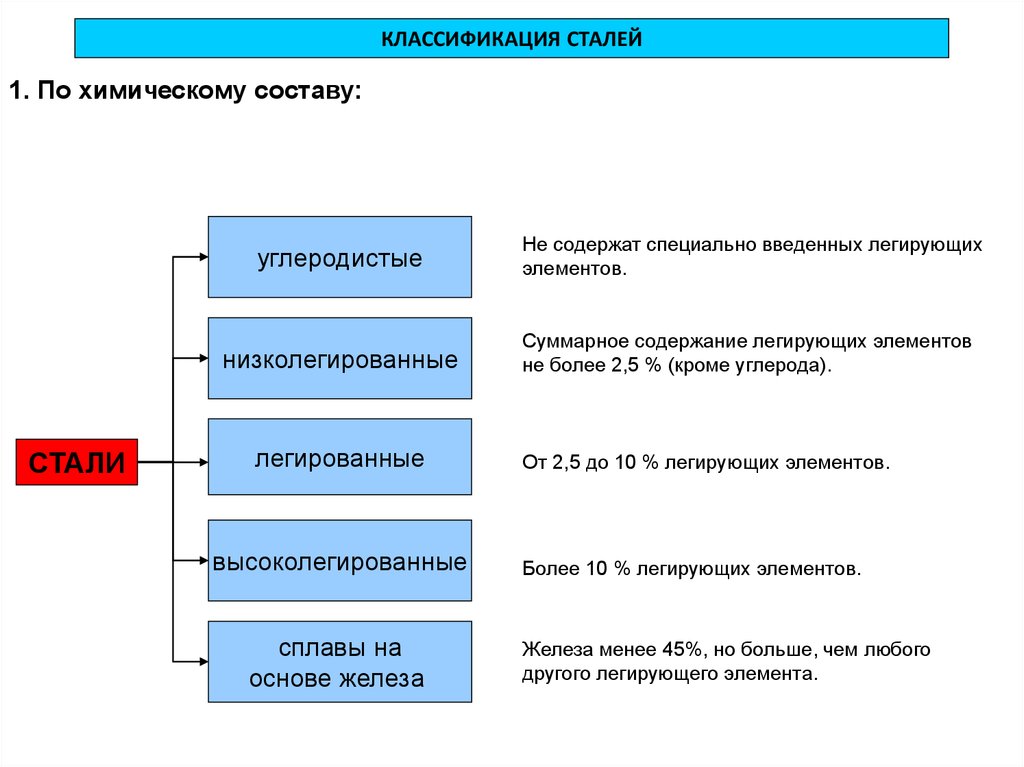

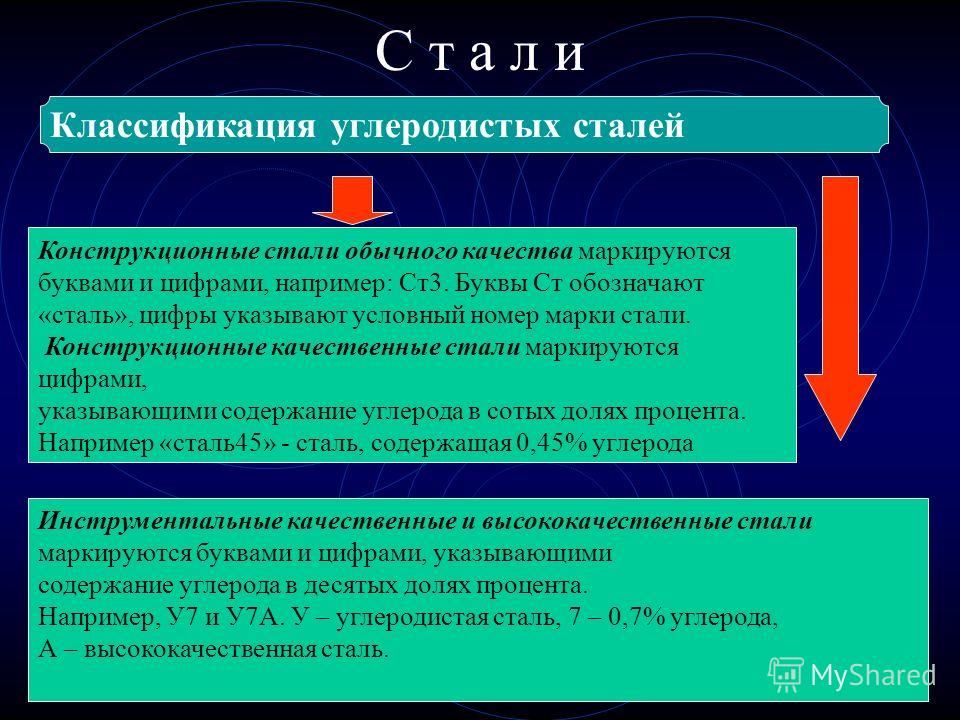

Классификация по химическому составу

- углеродистые стали – классифицируются в зависимости от содержания углерода в %:

- низкоуглеродистые (< 0,25 %C)

- среднеуглеродистые (0,25-0,65 %C)

- высокоуглеродистые (> 0,65 %C)

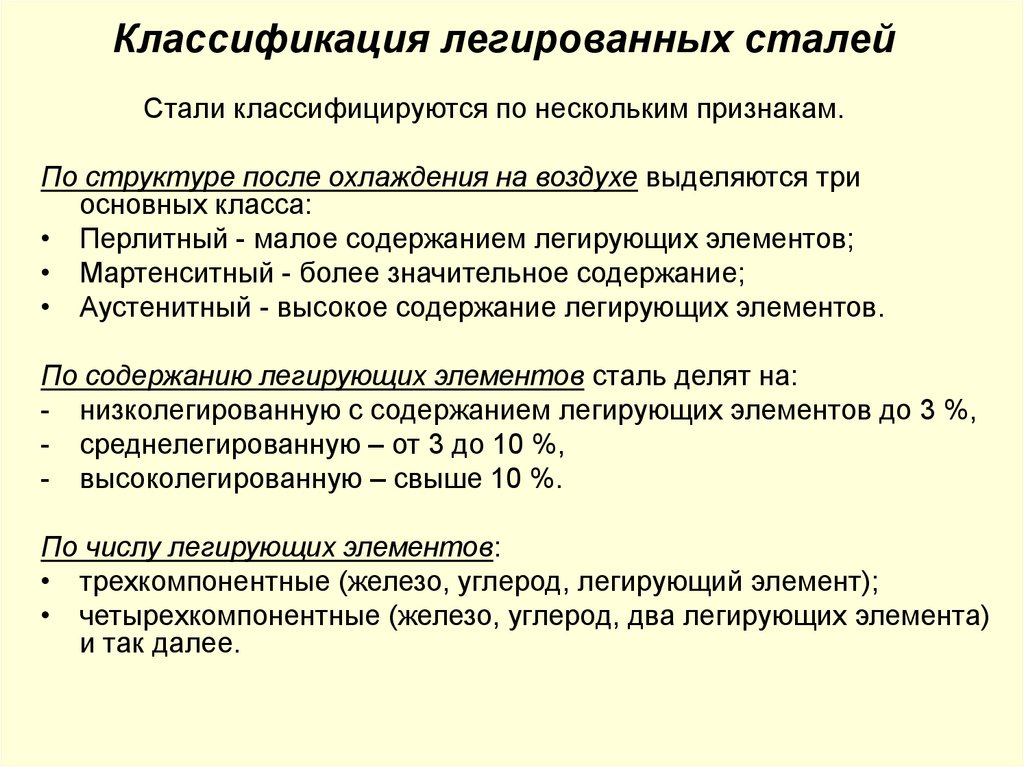

- легированные стали – классифицируются в зависимости от суммарного содержания легирующих элементов в %:

- низколегированные (< 2,5%)

- среднелегированные (2,5-10 %)

- высоколегированные (> 10 %)

Если содержание Fe меньше 45 %, то это сплав, на основе элемента самого высокого содержания. Если содержание Fe больше 45 %, то это сталь.

Если содержание Fe больше 45 %, то это сталь.

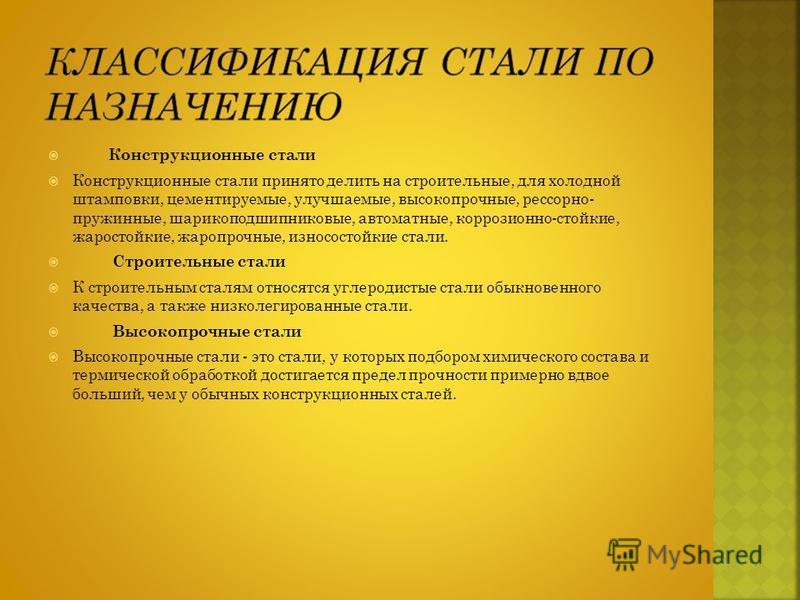

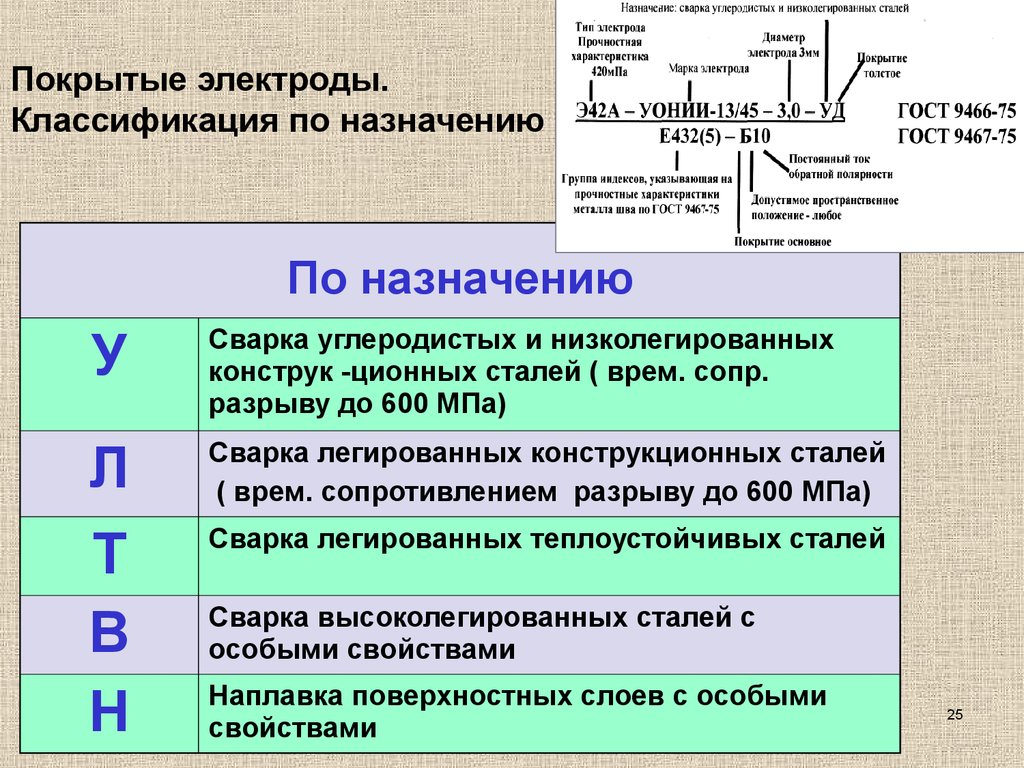

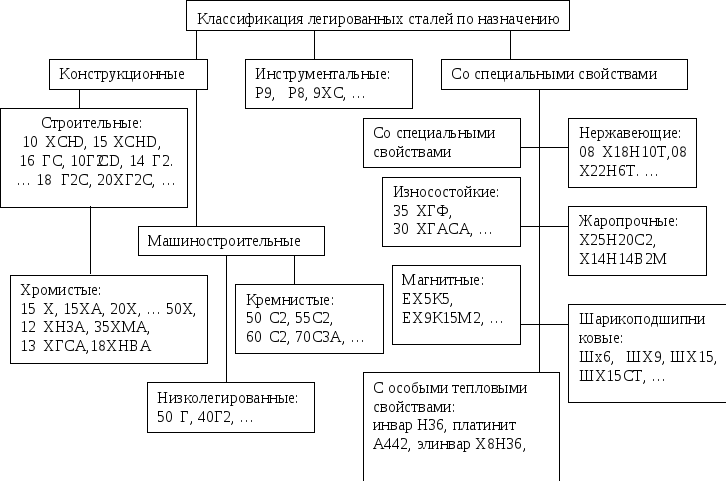

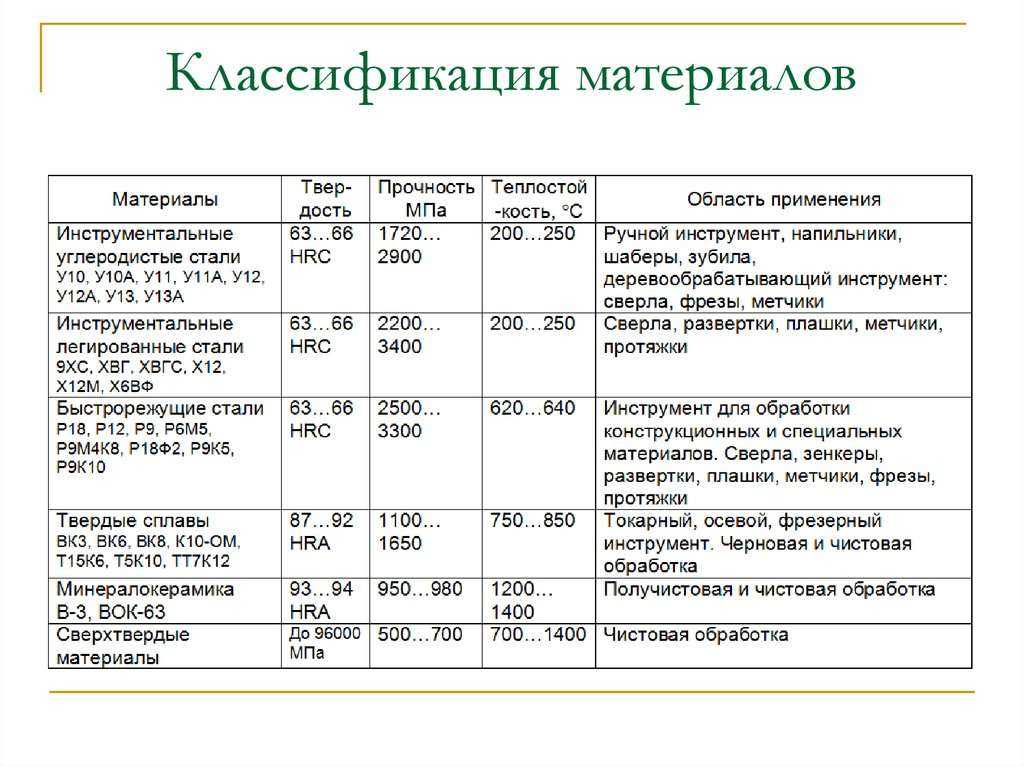

Классификация по назначению

- конструкционные – применяются для изготовления деталей машин и механизмов, содержание углерода <0,8%. Конструкционные подразделяются на цементуемые, с содержанием углерода <0,3% и улучшаемые, с содержанием углерода >0,3%. Основную классификацию и группы конструкционных сталей можно посмотреть здесь

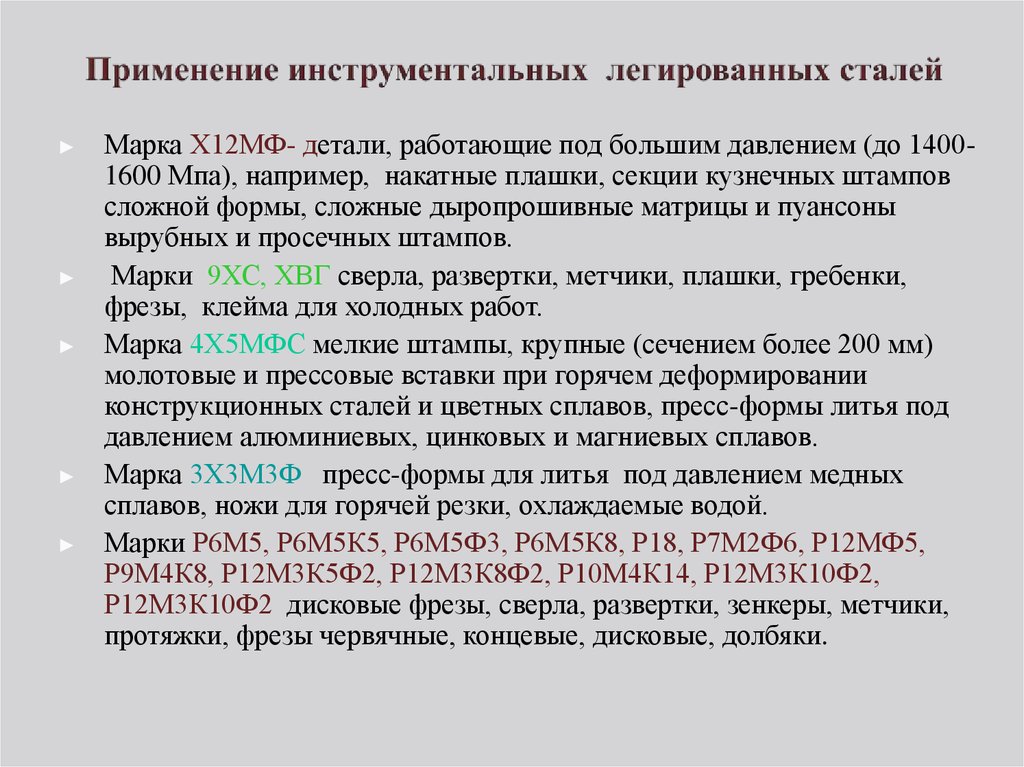

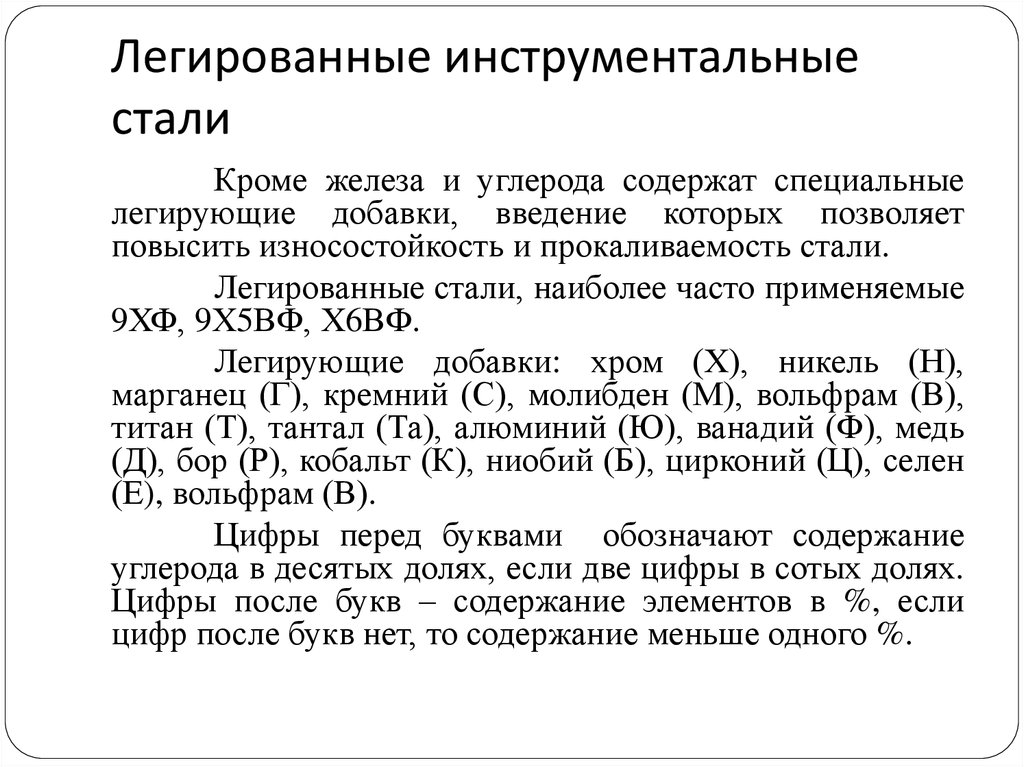

- инструментальные – применяются для изготовления мерительного, режущего инструмента, штампов горячего и холодного деформирования. Содержание углерода >0,8%;

- с особыми свойствами: электротехнические, с особыми магнитными свойствами, жаропрочные, износостойкие и др.

Классификация по структуре

Классификация по Обергофферу – по структуре в равновесном состоянииИзначально эта классификация содержала только 4 типа сталей:

- доэвтектоидные

- эвтектоидные

- заэвтектоидные

- ледебуритные (имеющие в литом состоянии эвтектику)

Позже были внесены дополнения:

- ферритные

- аустенитные

Равновесное состояние – состояние сплава или стали после медленного охлаждения, чаще всего после отжига

Классификация по Гийе – по структуре после нормализации (нагрева и охлаждения на воздухе)- перлитные

- мартенситные

- ферритные

- аустенитные

- карбидные

Также могут быть смешанные классы: феррито-перлитный, аустенитно-ферритный и т. д.

д.

Классификация сталей по качеству

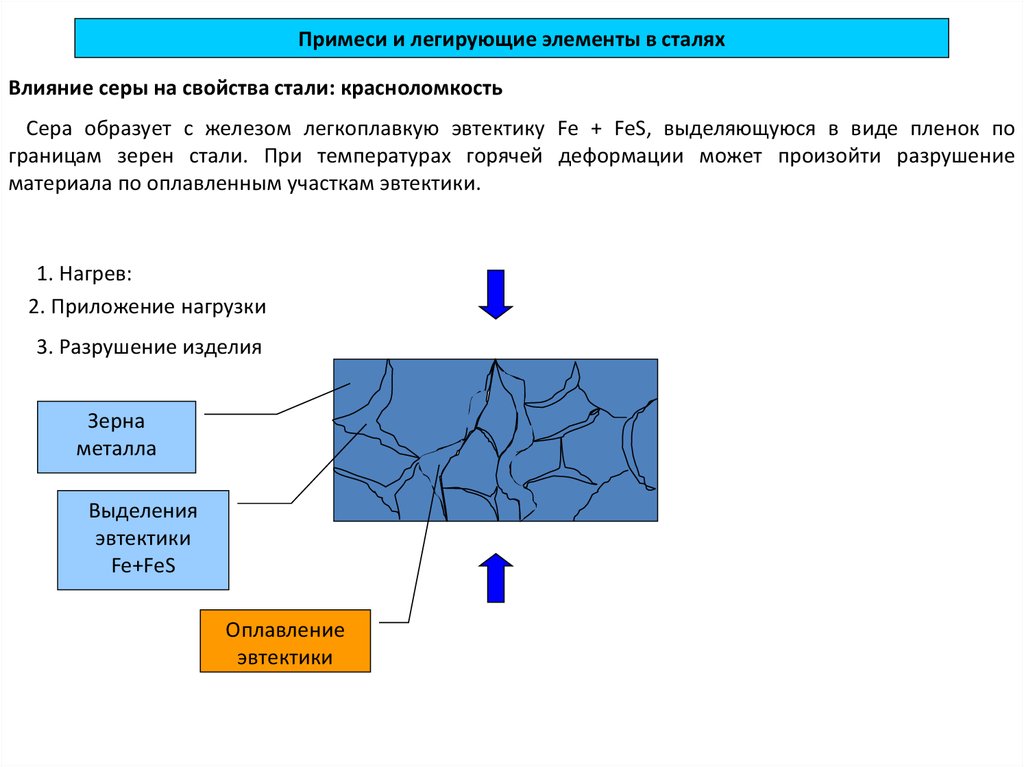

Количественным показателем качества является содержания вредных примесей- серы и фосфора:

- обыкновенного качества (S≤0,05, P≤0,04)

- качественные стали (S, P ≤0,035)

- высококачественные (S, P ≤0,025)

- особовысококачественные (S≤0,015, P≤0,025)

Классификация по способу выплавки

- в мартеновских печах

- в кислородных конверторах

- в электрических печах: электродуговых, индукционных и др.

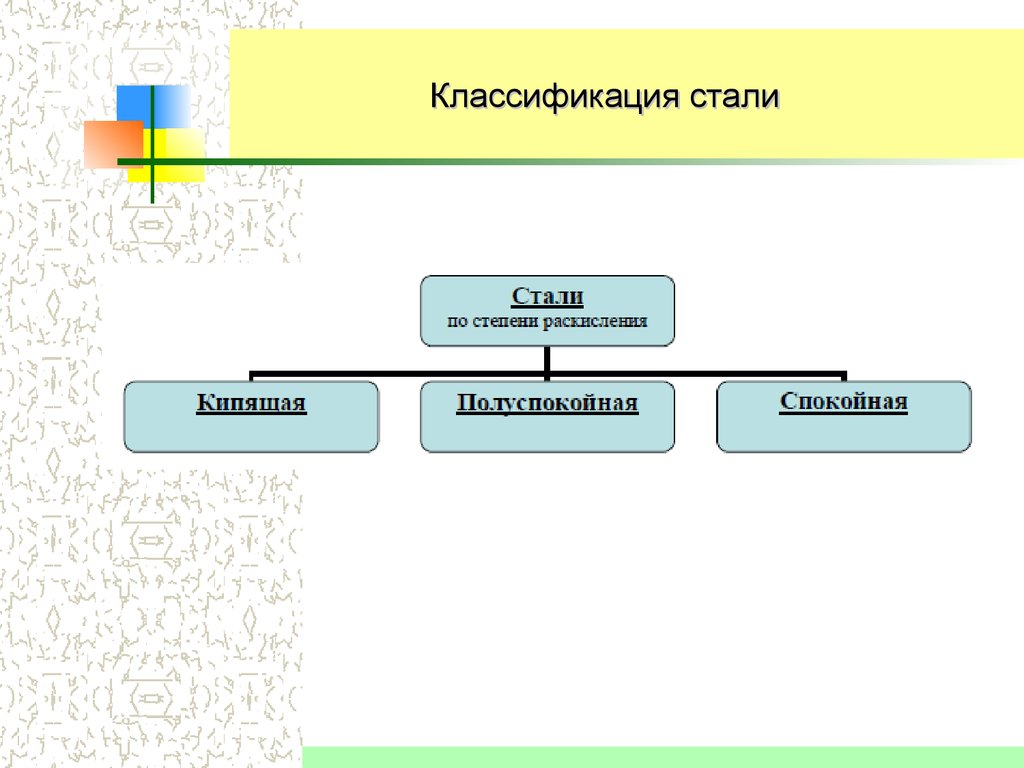

Классификация по степени раскисления

- кипящие (кп)

- полуспокойные (пс)

- спокойные (сп)

Расширенные характеристики и свойства (технологические, физические… химический состав) некоторых марок сталей смотрите здесь.

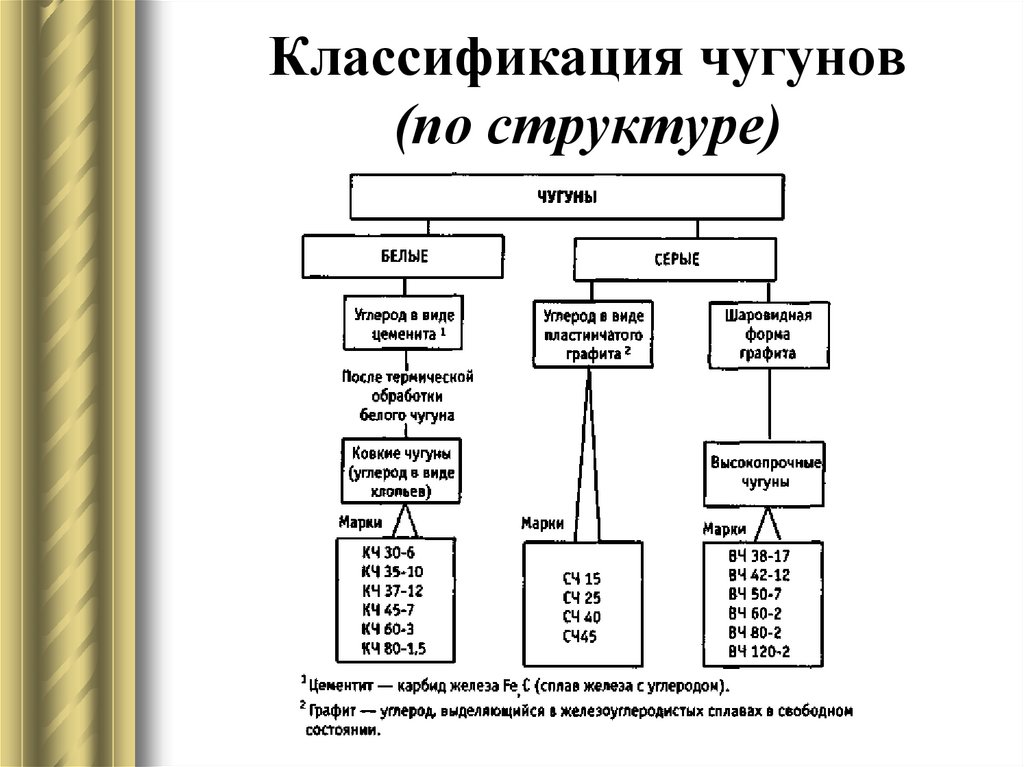

Классификация и маркировка чугунов

Чугунами называют сплавы железа с углеродом, содержащие более 2,14% углерода. Они содержат те же примеси, что и сталь, но в большем количестве.

Классификация чугуновВ зависимости от состояния углерода в чугуне, его подразделяют на следующие виды:

- белый чугун, в котором весь углерод находится в связанном состоянии в виде карбида

Такой чугун может быть доэвтектическими и заэвтектическими, а разделяет их эвтектический чугун (4,31% С). Структура доэвтектического чугуна – перлит, вторичный цементит и ледебурит, заэвтектического – первичный цементит с ледебуритом.

Структура доэвтектического чугуна – перлит, вторичный цементит и ледебурит, заэвтектического – первичный цементит с ледебуритом.

- графитизированный чугун, в котором углерод в значительной степени или полностью находится в свободном состоянии в виде графита, что определяет прочностные свойства сплава. Такие чугуны подразделяют на:

- серые – пластинчатая или червеобразная форма графита (ЧПГ)

- высокопрочные – с шаровидным графитом (ЧШГ)

- ковкие – хлопьевидный графит (ЧХГ)

- чугун с вермикулярным графитом (ЧВГ) — имеет промежуточные свойства между СЧ и ВЧ. По форме графита напоминает СЧ, но имеет более толстые и более короткие пластины с округленными концами

Еще чугуны классифицируются по основе, в которой расположен графит. Основа может быть перлитной, ферритной, феррито-перлитной.

Маркировка чугунов

Чугуны маркируют двумя буквами и двумя цифрами, соответствующими минимальному значению временного сопротивления δв при растяжении в МПа-10. Серый чугун обозначают буквами “СЧ” (ГОСТ 1412-85), высокопрочный – “ВЧ” (ГОСТ 7293-85), ковкий – “КЧ” (ГОСТ 1215-85).

Серый чугун обозначают буквами “СЧ” (ГОСТ 1412-85), высокопрочный – “ВЧ” (ГОСТ 7293-85), ковкий – “КЧ” (ГОСТ 1215-85).

СЧ10 – серый чугун с пределом прочности при растяжении 100 МПа;

ВЧ70 – высокопрочный чугун с сигма временным при растяжении 700 МПа;

КЧ35 – ковкий чугун с δв растяжением примерно 350 МПа.

Для работы в узлах трения со смазкой применяют отливки из антифрикционного чугуна АЧС-1, АЧС-6, АЧВ-2, АЧК-2 и др., что расшифровывается следующим образом: АЧ – антифрикционный чугун: С – серый, В – высокопрочный, К – ковкий. А цифры обозначают порядковый номер сплава согласно ГОСТу 1585-79.

Чугуны специального назначенияК этой группе чугунов относятся жаростойкие (ГОСТ 7769—82), жаропрочные и коррозионностойкие (ГОСТ 11849—76) чугуны. Сюда же можно отнести немагнитные, износостойкие и антифрикционные чугуны.

Жаростойкими являются серые и высокопрочные чугуны, легированные кремнием (ЧС5) и хромом (4Х28, 4Х32). Высокой термо- и жаростойкостью обладают аустенитные чугуны: высоколегированный никелевый серый ЧН15Д7 и с шаровидным графитом ЧН15ДЗШ.

Высокой термо- и жаростойкостью обладают аустенитные чугуны: высоколегированный никелевый серый ЧН15Д7 и с шаровидным графитом ЧН15ДЗШ.

К жаропрочным относятся аустенитные чугуны с шаровидным графитом ЧН19ХЗШ и ЧН11Г7Ш.

В качестве коррозионностойких применяют чугуны, легированные кремнием (ферросилиды) — ЧС13, ЧС15, ЧС17 и хромом — 4Х22, 4Х28, 4Х32. Для повышения коррозионной стойкости кремнистых чугунов их легируют молибденом (4С15М4, 4С17МЗ — антихлоры). Высокой коррозионной стойкостью в щелочах обладают никелевые чугуны, например аустенитный чугун 4Н15Д7.

В качестве немагнитных чугунов также применяются аустенитные чугуны.

К износостойким чугунам относятся половинчатые и отбеленные чугуны. К износостойким половинчатым чугунам относится, например, серый чугун марки И4НХ2, легированный никелем и хромом, а также чугуны И4ХНТ, И4Н1МШ (с шаровидным графитом).

4. Классификация сплавов. Железо и его сплавы.

Материаловедение: конспект лекций [litres] 4. Классификация сплавов. Железо и его сплавы. Материаловедение: конспект лекций [litres]

Материаловедение: конспект лекций [litres] 4. Классификация сплавов. Железо и его сплавы. Материаловедение: конспект лекций [litres]ВикиЧтение

Материаловедение: конспект лекций [litres]

Алексеев Виктор Сергеевич

Содержание

4. Классификация сплавов. Железо и его сплавы

Сталь и чугун – основные материалы в машиностроении. Они составляют 95 % всех используемых в технике сплавов.

Сталь – это сплав железа с углеродом и другими элементами, содержащий до 2,14 % углерода. Углерод – важнейшая примесь стали. От его содержания зависят прочность, твердость и пластичность стали. Кроме железа и углерода, в состав стали входят кремний, марганец, сера и фосфор. Эти примеси попадают в сталь в процессе выплавки и являются ее неизбежными спутниками.

Чугун – сплав на железной основе. Отличие чугуна от стали заключается в более высоком содержании в нем углерода – более 2,14 %. Наибольшее распространение получили чугуны, содержащие 3–3,5 % углерода. В состав чугунов входят те же примеси, что и в стали, т. е. кремний, марганец, сера и фосфор. Чугуны, у которых весь углерод находится в химическом соединении с железом, называют белыми (по виду излома), а чугуны, весь углерод которых или большая его часть представляет графит, получили название серых. В белых чугунах всегда имеется еще одна структурная составляющая – ледебурит. Это эвтектика, т. е. равномерная механическая смесь зерен аустенита и цементита, получающаяся в процессе кристаллизации, в ней 4,3 % углерода. Ледебурит образуется при температуре +1147 °C.

Отличие чугуна от стали заключается в более высоком содержании в нем углерода – более 2,14 %. Наибольшее распространение получили чугуны, содержащие 3–3,5 % углерода. В состав чугунов входят те же примеси, что и в стали, т. е. кремний, марганец, сера и фосфор. Чугуны, у которых весь углерод находится в химическом соединении с железом, называют белыми (по виду излома), а чугуны, весь углерод которых или большая его часть представляет графит, получили название серых. В белых чугунах всегда имеется еще одна структурная составляющая – ледебурит. Это эвтектика, т. е. равномерная механическая смесь зерен аустенита и цементита, получающаяся в процессе кристаллизации, в ней 4,3 % углерода. Ледебурит образуется при температуре +1147 °C.

Феррит – твердый раствор небольшого количества углерода (до 0,04 %) и других примесей в? – железе. Практически это чистое железо. Цементит – химическое соединение железа с углеродом – карбид железа.

Перлит – равномерная механическая смесь в сплаве феррита и цементита. Такое название эта смесь получила потому, что шлиф при ее травлении имеет перламутровый оттенок. Так как перлит образуется в результате процессов вторичной кристаллизации, его называют эвтектоидом. Он образуется при температуре +727 °C. В нем содержится 0,8 % углерода.

Такое название эта смесь получила потому, что шлиф при ее травлении имеет перламутровый оттенок. Так как перлит образуется в результате процессов вторичной кристаллизации, его называют эвтектоидом. Он образуется при температуре +727 °C. В нем содержится 0,8 % углерода.

Перлит имеет две разновидности. Если цементит в нем расположен в виде пластинок, его называют пластинчатым, если же цементит расположен в виде зерен, перлит называют зернистым. Под микроскопом пластинки цементита кажутся блестящими, потому что обладают большой твердостью, хорошо полируются и при травлении кислотами разъедаются меньше, чем пластинки мягкого феррита.

Если железоуглеродистые сплавы нагреть до определенных температур, произойдет аллотропическое превращение ? —железа в ? —железо и образуется структурная составляющая, которая называется аустенитом.

Аустенит представляет собой твердый раствор углерода (до 2,14 %) и других примесей в ? —железе. Способность углерода

растворяться в железе неодинакова при различных температурах. При температуре +727 °C ? —железо может растворять не более 0,8 % углерода. При этой же температуре происходит распад аустенита с образованием перлита. Аустенит – мягкая структурная составляющая. Он отличается большой пластичностью, не обладает магнитными свойствами.

При температуре +727 °C ? —железо может растворять не более 0,8 % углерода. При этой же температуре происходит распад аустенита с образованием перлита. Аустенит – мягкая структурная составляющая. Он отличается большой пластичностью, не обладает магнитными свойствами.

При изучении структурных составляющих железоуглеродистых сплавов установлено, что они при комнатной температуре всегда состоят из двух структурных элементов: мягкого пластичного феррита и твердого цементита, упрочняющего сплав.

Данный текст является ознакомительным фрагментом.

«Белое железо» индийского царя Пора

«Белое железо» индийского царя Пора

Во второй половине I тысячелетия до нашей эры железо знали уже многие страны и народы. Из него изготовляли плуг и топор, кинжал и меч. Оружейники старались сделать кинжалы, мечи прочными и упругими, твердыми и острыми. В древности это

Оружейники старались сделать кинжалы, мечи прочными и упругими, твердыми и острыми. В древности это

Железо

Железо Оно было известно уже в древности. А в Средневековье различали не только сталь, железо и чугун, но и различные их марки. Например, клинки оружия могли изготавливаться из обычной стали или из дамасской – знаменитого булата. Кузнецы того времени, конечно же, не знали,

Медь и сплавы

Медь и сплавы Довольно часто домашние слесари отдают предпочтение меди (удельный вес 9,0 г/см2), поскольку ее мягкость и пластичность позволяют добиваться точности и высокого качества при изготовлении всевозможных деталей и изделий.Чистая (красная) медь – прекрасный

Пар и железо

Пар и железо

В последние десятилетия XVIII века на заводах и фабриках Европы произошли большие изменения. Были изобретены паровая и другие машины для металлургических, машиностроительных и текстильных заводов и фабрик. Машинное производство вытесняло ручной труд. На

Были изобретены паровая и другие машины для металлургических, машиностроительных и текстильных заводов и фабрик. Машинное производство вытесняло ручной труд. На

ЛЕКЦИЯ № 5. Сплавы

ЛЕКЦИЯ № 5. Сплавы 1. Строение металлов Металлы и их сплавы – основной материал в машиностроении. Они обладают многими ценными свойствами, обусловленными в основном их внутренним строением. Мягкий и пластичный металл или сплав можно сделать твердым, хрупким, и наоборот.

1. Диаграмма железо—цементит

1. Диаграмма железо—цементит Диаграмма железо—цементит охватывает состояние железоуглеродистых сплавов, которые содержат до 6,67 % углерода. Рис. 7. Диаграмма состояния железоуглеродистых сплавов (сплошные линии – система Fe—Fe 3 C; штриховые – система Fe—C)Углеродистые

2.

Медные сплавы

Медные сплавы2. Медные сплавы Медь относится к числу металлов, известных с глубокой древности. Раннему знакомству человека с медью способствовало то, что она встречается в природе в свободном состоянии в виде самородков, которые иногда достигают значительных размеров. В настоящее

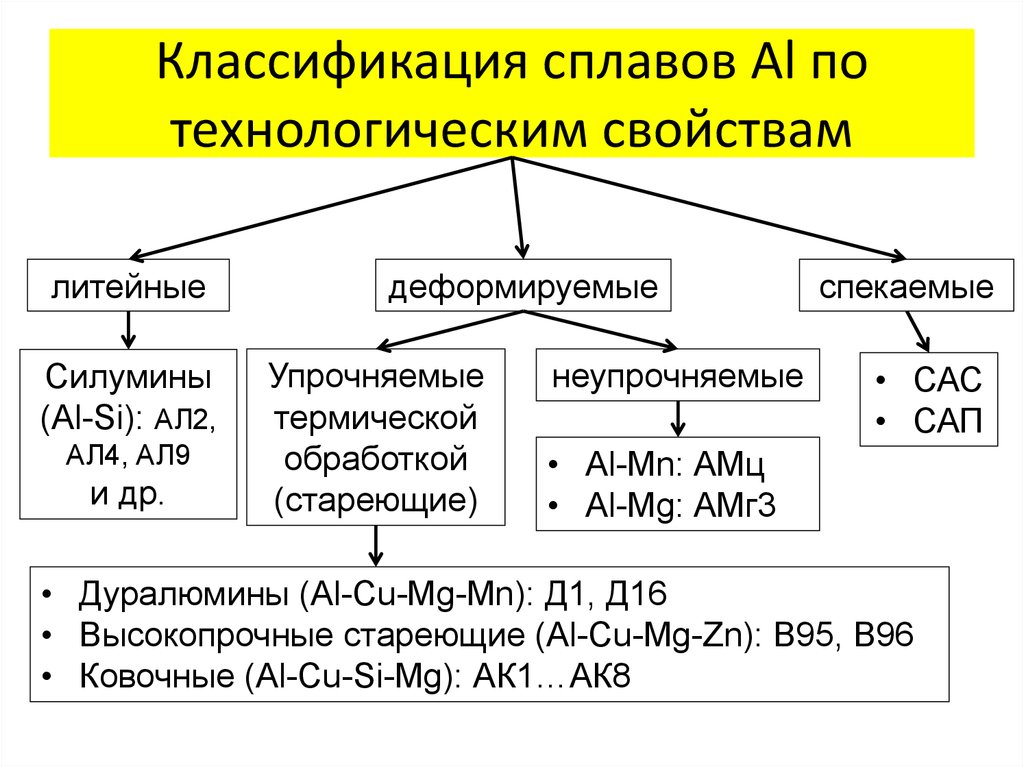

3. Алюминиевые сплавы

3. Алюминиевые сплавы Название «алюминий» происходит от латинского слова alumen – так за 500 лет до н. э. называли алюминиевые квасцы, которые использовались для протравливания при крашении тканей и дубления кож.По распространенности в природе алюминий занимает третье

4. Титановые сплавы

4. Титановые сплавы

Титан – металл серебристо—белого цвета. Это один из наиболее распространенных в природе элементов. Среди других элементов по распространенности в земной коре (0,61 %) он занимает десятое место. Титан легок (плотность его 4,5 г/см 3), тугоплавок

Титан легок (плотность его 4,5 г/см 3), тугоплавок

5. Цинковые сплавы

5. Цинковые сплавы Сплав цинка с медью – латунь – был известен еще древним грекам и египтянам. Но выплавка цинка в промышленных масштабах началась лишь в XVII в.Цинк – металл светло—серо—голубоватого цвета, хрупкий при комнатной температуре и при 200 °C, при нагревании до

Железо общее

Железо общее Железо – один из самых распространенных элементов в природе. Его содержание в земной коре составляет около 4,7 % по массе, поэтому железо, с точки зрения его распространенности в природе, принято называть макроэлементом.В природной воде железо содержится в

7.4. Сплавы меди, имитирующие золотые и серебряные сплавы

7.4. Сплавы меди, имитирующие золотые и серебряные сплавы

С целью удешевления художественных изделий при производстве недорогих украшений широко используются томпак, латунь, мельхиор, нейзильбер; при изготовлении художественных изделий – бронзы. Сплавы меди с цинком,

Сплавы меди с цинком,

10. Серебро и его сплавы

10. Серебро и его сплавы Серебро – химический элемент, металл. Атомный номер 47, атомный вес 107,8. Плотность 10,5 г/см3. Кристаллическая решетка – гранецентрированная кубическая (ГЦК). Температура плавления 963 °C, кипения 2865 °C. Твердость по Бринеллю 16,7.Серебро – металл белого

11. Золото и его сплавы

11. Золото и его сплавы Золото – химический элемент, металл. Атомный номер 79, атомный вес 196,97, плотность 19,32 г/см3. Кристаллическая решетка – кубическая гранецентрировапная (ГЦК). Температура плавления 1063 °C, кипения 2970 °C. Твердость по Бринеллю – 18,5.Золото – металл желтого

27. Строение и свойства железа; метастабильная и стабильная фазовые диаграммы железо-углерод. Формирование структуры углеродистых сталей.

Определение содержания углерода в стали по структуре

Определение содержания углерода в стали по структуре27. Строение и свойства железа; метастабильная и стабильная фазовые диаграммы железо-углерод. Формирование структуры углеродистых сталей. Определение содержания углерода в стали по структуре Сплавы железа с углеродом являются самыми распространенными металлическими

47. Титан и его сплавы

47. Титан и его сплавы Титан и сплавы на его основе обладают высокой коррозионной стойкостью и удельной прочностью. Недостатки титана: его активное взаимодействие с атмосферными газами, склонность к водородной хрупкости.Азот, углерод, кислород и водород, упрочняя титан,

Классификация сталей и сплавов – презентация онлайн

Похожие презентации:

Технология перевозочного процесса

Организация работы и расчет техникоэкономических показателей участка механической обработки детали

Грузоподъемные машины. (Лекция 4.1.2)

(Лекция 4.1.2)

Безопасное проведение работ на высоте

Геофизические исследования скважин

Система охлаждения ДВС

Эксплуатация нефтяных и газовых скважин. Курс лекций в слайдах

Требования безопасности при выполнении работ на высоте

Проект по технологии «Скалка» (6 класс)

Конструкции распределительных устройств. (Лекция 15)

Государственное бюджетное профессиональное

образовательное учреждение

“Сормовский механический техникум

имени Героя Советского Союза П.А. Семенова”

Классификация сталей и сплавов

Выполнил:

Чернов Даниил 17 СП

Проверил:

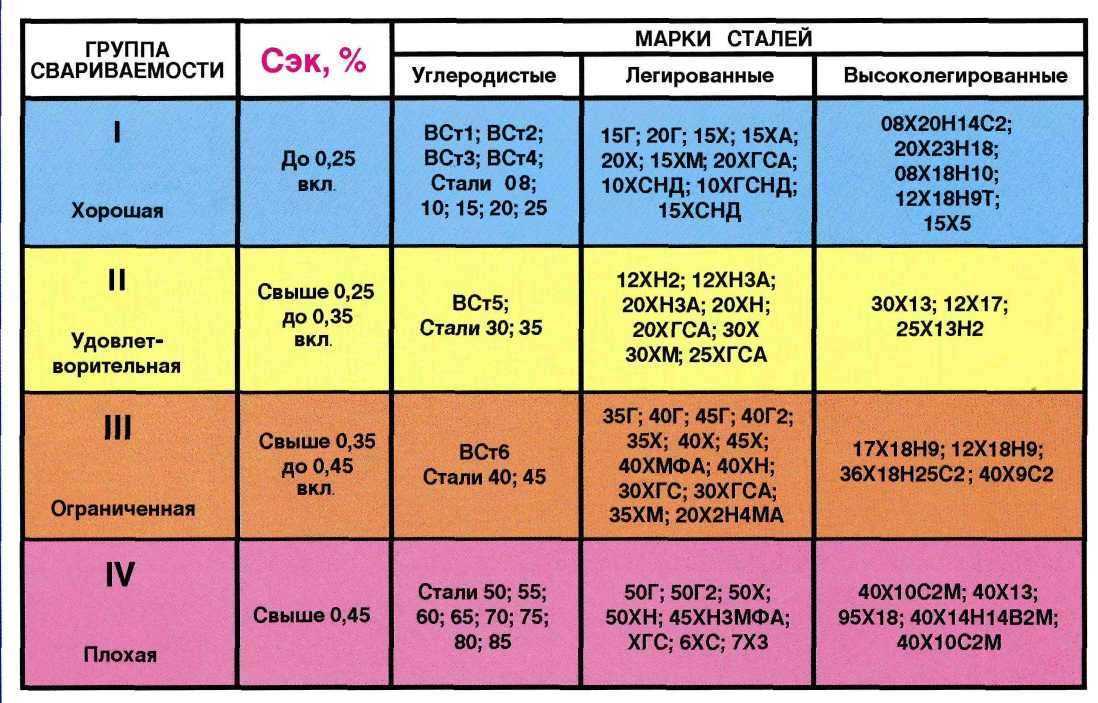

Классификация сталей и сплавов производится по химическому составу, по

качеству (по способу производства и содержанию вредных

примесей), по степени раскисления и характеру затвердевания .металла в

изложнице, а также по назначению.

По химическому составу углеродистые стали различают в зависимости от

содержания углерода на следующие группы:

• малоуглеродистые – менее 0,3% С;

• среднеуглеродистые – 0,3. ..0,7% С;

..0,7% С;

• высокоуглеродистые – более 0,7 %С.

В легированных сталях их классификация по химическому составу определяется

суммарным процентом содержания легирующих элементов:

• низколегированные – менее 2,5%;

• среднелегированные – 2,5… 10%;

• высоколегированные – более 10%.

Легированные стали и сплавы делятся также на классы по структурному составу:

в отожженном состоянии – доэвтектоидный, заэвтектоидный, ледвбуритный

(карбидный), ферритный, аустенитный;

в нормализованном состояния – перлитный, мартенситный и аустенитный. К

перлитному классу относят углеродистые и легированные стали с низким содержанием

легирующих элементов, к мартенситному – с более высоким и к аустенитному – с

высоким содержанием легирующих элементов.

По качеству, то есть по условиям производства (способу производства и содержанию

вредных примесей), стали и сплавы делятся на следующие группы:

• Стали обыкновенного качества по

химическому составу – углеродистые стали,

содержащие до 0,6% С.

Эти стали выплавляются в конвертерах с

применением кислорода или в больших

мартеновских печах.

• Стали обыкновенного качества, являясь

наиболее дешевыми, уступают по

механическим свойствам сталям других

классов, так как отличаются

повышенными ликвацией (химической

и структурной неоднородностью) и

количеством неметаллических включений.

обыкновенного

качества (рядовые)

менее 0,06

менее 0,07;

• качественные

менее 0,04

менее 0,035;

• высококачественные менее 0,025

менее 0,025;

• особо

высококачественные

менее 0,025.

менее 0,015

• Стали качественные по химическому составу бывают углеродистые или легированные. Они также выплавляются

в конвертерах или в основных мартеновских печах, но с соблюдением более строгих требований

к составу шихты, процессам плавки и разливки.

• Стали обыкновенного качества и качественные по степени раскисления и характеру затвердевания металла в изложнице делятся

на спокойные (сп), полуспокойные (пс) и кипящие (кп). Каждый из этих сортов отличается содержанием кислорода, азота и

Каждый из этих сортов отличается содержанием кислорода, азота и

водорода. Так в кипящих сталях содержится наибольшее количество этих элементов.

• Стали высококачественные выплавляются преимущественно в электропечах, а особо высококачественные – в электропечах с

электрошлаковым переплавом (ЭШП) или другими совершенными методами, что гарантирует повышенную чистоту по

неметаллическим включениям и содержанию газов, а следовательно, улучшение механических свойств.

Легированная сталь – это сталь, которая

содержит кроме углерода и обычных примесей,

другие элементы, улучшающие ее свойства. Для

легирования стали применяют хром, никель,

марганец, кремний, вольфрам, молибден,

ванадий, кобальт, титан, алюминий, медь и

другие элементы.

Сталью называется сплав железа с

углеродом, содержащий углерода до

2,1% … Как и чугун, сталь имеет

примеси кремния, марганца, серы и

фосфора. Основное отличие стали от

чугуна — это то, что сталь содержит

меньшее количество углерода и

примесей.

Классификация сталей Стали

классифицируют по химическому составу,

качеству, степени раскисления, структуре и

прочности. По химическому составу —

углеродистые и легированные. … По степени

раскисления и характеру затвердевания —

стали спокойные, полуспокойные и кипящие.

Сплав — смесь двух

или большего числа

химических элементов

с преобладанием

металлических

компонентов.

Ниже перечисляются наиболее важные

сплавы промышленного значения и

указываются основные области их

применения:

•Сталь. Также по теме: …

•Чугун. Чугуном называется сплав железа с

2–4% углерода. …

•Сплавы на основе меди. …

•Свинцовые сплавы. …

•Легкие сплавы. …

•Алюминиевые сплавы. …

•Магниевые сплавы. …

•Титановые сплавы.

В строительстве и в машиностроении

наиболее широко используются

сплавы железа и алюминия.

Такие сплавы железа, как стали,

отличаются высокой прочностью и

твёрдостью. … В ракетостроении

… В ракетостроении

применяют лёгкие и

термостойкие сплавы на основе

титана.

• Сплавами называют системы из нескольких металлов или

неметаллов, обладающие характерными свойствами металлов.

• Сплавы классифицируют:

• 1) По числу компонентов – на двойные, тройные и т.д.

• 2) По структуре – на однофазные (гомогенные) и многофазные

(гетерогенные).

• 3) На черные (основной компонент – железо) и цветные

(основной компонент – какой либо другой металл).

• 4) По свойствам – на тугоплавкие, легкоплавкие,

высокопрочные, жаропрочные, твердые, мягкие, коррозионноустойчивые и т.д.

• 5) По возможности обработки – на литейные (обработка только

литьем) и деформируемые (обработка штамповкой, ковкой,

прокатыванием, волочением).

В строительстве и в машиностроении наиболее широко используются

сплавы железа и алюминия. Такие сплавы железа, как стали,

отличаются высокой прочностью и твёрдостью. … В ракетостроении

применяют лёгкие и термостойкие сплавы на основе титана.

• https://www.youtube.com/watch?v=UpPhVZjkcw

English Русский Правила

Сплавы. Классификация сплавов – презентация онлайн

1. Сплавы

Презентацию подготовилСнытко Павел

41 группа

2. Содержание

• Классификация сплавов• Свойства сплавов

• Основные виды сплавов

3. Классификация сплавов

• по способу изготовления(литые и порошковые)• по способу получения изделия(литейные, деформируемые и

порошковые сплавы)

• по составу (гомогенные и гетерогенные сплавы)

• по характеру металла – основы (черные –основа Fe, цветные – основа

цветные металлы и сплавы редких металлов – основа радиоактивные

элементы)

• по числу компонентов (двойные, тройные и т.д.)

• по характерным свойствам (тугоплавкие, легкоплавкие,

высокопрочные, жаропрочные, твердые, антифрикционные,

коррозионностойкие и др.)

• по назначению (конструкционные, инструментальные и специальные)

4. Свойства сплавов

• Свойства сплавов зависят от их структуры. Для сплавов

Для сплавовхарактерны структурно-нечувствительные (определяются

природой и концентрацией элементов, составляющих сплавы) и

структурно-чувствительные свойства (зависят от характеристик

основы). К структурно-нечувствительным свойствам сплавов

относятся плотность, температура плавления, теплоту испарения.

тепловые и упругие свойства, коэффициент термического

расширения.

• Все сплавы проявляют свойства, характерные для металлов:

металлический блеск, электро- и теплопроводность ,

пластичность и др.

• Также все свойства, характерные для сплавов можно разделить

на химические (отношение сплавов к воздействию активных сред

– вода, воздух, кислоты и т.д.) и механические (отношение

сплавов к воздействию внешних сил). Если химические свойства

сплавов определяют путем помещения сплава в агрессивную

среду, то для определения механических свойств применяют

специальные испытания. Так, чтобы определить прочность,

твердость, упругость, пластичность и другие механические

свойства проводят испытания на растяжение, ползучесть,

ударную вязкость и др.

6. Основные виды сплавов

• Широкое применение среди всевозможных сплавов нашлиразличные стали, чугун, сплавы на основе меди, свинца,

алюминия, магния, а также легкие сплавы.

• Стали и чугуны – сплавы железа с углеродом, причем содержание

углерода в стали до 2%, а в чугуне 2-4%. Стали и чугуны содержат

легирующие добавки: стали– Cr, V, Ni, а чугун – Si.

• Выделяют различные типы сталей, так, по назначению выделяют

конструкционные, нержавеющие, инструментальные,

жаропрочные и криогенные стали. По химическому составу

выделяют углеродистые (низко-, средне- и высокоуглеродистые)

и легированные (низко-, средне- и высоколегированные). В

зависимости от структуры выделяют аустенитные, ферритные,

мартенситные, перлитные и бейнитные стали.

• Стали нашли применение во многих отраслях народного

хозяйства, таких как строительная, химическая, нефтехимическая,

охрана окружающей среды, транспортная энергетическая и

другие отрасли промышленности.

• В зависимости от формы содержания углерода в чугуне —

цементит или графит, а также их количества различают несколько

типов чугуна: белый (светлый цвет излома из-за присутствия

углерода в форме цементита), серый (серый цвет излома из-за

присутствия углерода в форме графита), ковкий и жаропрочный.

Чугуны очень хрупкие сплавы.

• Области применения чугунов обширны – из чугуна изготавливают

художественные украшения (ограды, ворота), корпусные детали,

сантехническое оборудование, предметы быта (сковороды), его

используют в автомобильной промышленности.

• Сплавы на основе меди называют латунями, в качестве добавок

они содержат от 5 до 45% цинка. Латунь с содержанием от 5 до

20% цинка называется красной, а с содержанием 20–36% Zn –

желтой (альфа-латунью).

• Среди сплавов на основе свинца выделяют двухкомпонентные

(сплавы свинца с оловом или сурьмой) и четырехкомпонентные

сплавы (сплавы свинца с кадмием, оловом и висмутом, сплавы

свинца с оловом, сурьмой и мышьяком), причем (характерно для

двухкомпонентных сплавов) при различном содержании

одинаковых компонентов получают разные сплавы.

Так, сплав,

Так, сплав,содержащий 1/3 свинца и 2/3 олова — третник (обычный припой)

используется для пайки трубо- и электропроводов, а сплав,

содержащий 10-15% свинца и 85-90% олова – пьютер, ранее

применялся для отливки столовых приборов.

• Сплавы на основе алюминия двухкомпонентные – Al-Si, Al-Mg, AlCu. Эти сплавы легко получать и обрабатывать. Они обладают

электро- и теплопроводностью, немагнитны, безвредны в

контакте с пищевыми, взрывобезопасны. Сплавы на основе

алюминия нашли применение для изготовления легких поршней,

применяются в вагоно-, автомобиле- и самолетостроении,

пищевой промышленности, в качестве архитектурно-отделочных

материалов, в производстве технологических и бытовых

кабелепроводов, при прокладке высоковольтных линий

электропередачи.

|

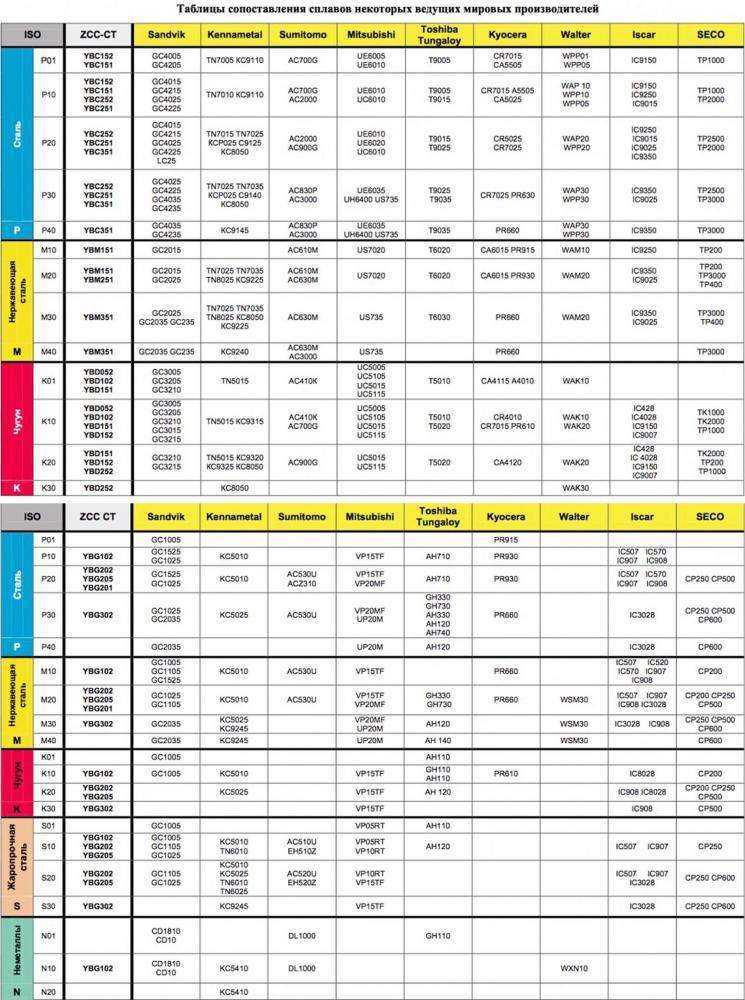

Группа по ISO |

ХАРАКТЕРИСТИКИ МАТЕРИАЛА |

МАРКИ СТАЛЕЙ И СПЛАВОВ ПО ГОСТ |

|

Р |

Углеродистые стали |

|

|

С= 0,10 — 0,25 % |

СтО, Ст1, Ст2, СтЗ, 05кп, 08кп, 08пс, 08, Юпс, 10,15кп, 15пс, 15,20кп, 20пс, 20, 25, 15Г, 20Г, 25Г, 10Г2,09Г2,09Г2С, All, А12, А20, АС14,14Г2АФ, 18Г2АФ, 10ХСНД, 15ХСНД, электротехнические: Э12, Э10, Э8 |

|

|

С= 0,25 — 0,55 % |

Ст4, Ст5, Ст6, 30,35, ЗОГ, 40,45,40Г, 45Г, 47ГТ, 50, АЗО, А35, А40, А40Г, А35Е, А45ЕЛС40, АС35Г2,АС40Г2 |

|

|

С= 0,55 — 0,80 % |

55, 60,65,70,75,80,85,60Г, 65Г, 70Г, У7А, У8А, У9А, У10А, У11А, У12А, У13А, 80С |

|

|

Легированные стали |

||

|

|

15Х, 20Х, 18ХГ, 15ХФ, 20ХФ, 12ГН2МФАЮ, 20ХН, 12ХН2,12ХНЗА, 20ХНЗА, 12Х2Н4А, 20Х2Н4А, 14Х2НЗМА, 18Х2Н4МА, 20ХН2М, 15Н2М, 20Н2М15ХМ, 20ХМ, 18ХГТ, 25ХГТ, 25ХГМ, ЗОХГТ, 20ХГР, 27ХГР, 20ХНР, 20ХГНР, 15ХГН2ТА, 20ХГНТР, 15Х2ГН2ТА, 30Г2, 35Г2,40Г2,45Г2,50Г2, ЗОХ, 35Х, 38ХА, 40Х, 45Х, 50Х, ЗОХРА, ЗЗХС, 38ХС, 40ХС, 20ХГСА, 25ХГСА, ЗОХГСА, 35ХГСА, ЗОХМА, 35ХМ, 38ХМ, 40ХФА, 40ХГТР, 40ХН, 45ХН, 50ХН, ЗОХНЗА, 38ХГН, 30ХГСН2А, 30ХН2МА, 38Х2Н2МА,40ХН2МА, 40Х2Н2МА, 25Х2Н4МА, 20ХН4ФА, 45ХН2МФА, 20ХЗВМФ, ЗОХЗМФ, 38ХНЗМФА, 36Х2Н2МФА, 34ХН1МА, АС12ХН, АС12ХН, АС14ХГН, АС19ХГН, АС20ХГНМ,АС30ХМ, АС38ХГМ, АС40ХГНМ, 55С2А, 60С2А, 70СЗА, 50ХГА, 55ХГР, 50ХФА, 50ХГФА,60С2ХА, 70С2ХА, 60С2ХФА, 65С2ВА, 60С2Н2А |

|

|

Шарикоподшипниковые стали |

||

|

|

ШХ4, ШХ15, ШХ15ГС, ШХ4РП |

|

|

Электротехнические стали |

||

|

|

Э310-Э360(3411-3425), 2011-2412 |

|

|

Высоколегированные и инструментальные стали |

||

|

После отжига |

Х12М, Х6ВФ, 7ХГ2ВМ, 6Х6ВЗМФС, 5ХНМ, 5ХНВ, 4ХЗВМФ, 4Х5В2ФС, ЗХ2В8Ф, 11ХФ,13Х,ХВГ |

|

|

С повышенной твёрдостью |

ХСВГ, 9ХС, X, В2Ф, Р18, Р9, Р6М5, Р18К5Ф2, Р9К5, Р6М5К5, Р2АМ9К5, 11РЗАМЗФ2, Р12ФЗ |

|

|

Стальное литьё |

||

|

Не легированное |

15Л, 20Л, 25Л, ЗОЛ, 35Л, 40Л, 45Л, 50Л, 55Л, У8Л |

|

|

Низколегированное, до 5% |

20ГЛ, 35ГЛ, ЗОГСЛ, 20ГФЛ, ЗОХГСФЛ, 45ФЛ, ЗОХНМЛ, 23ХГС2МФЛ, 20Х5МЛ |

|

|

Высоколегированное, свыше 5% |

10Х13Л, 15Х13Л, 20Х13Л, 5Х14НДЛ, 10Х14НДЛ, 20Х8ВЛ |

|

|

Марганцовистая и броневая сталь |

||

|

|

Г12,10Г2А, 12Г2А, 110Г13Л |

|

|

М |

Нержавеющие стали |

|

|

Ферритная/Мартенситная |

08X13,12X13,20X13, 30X13,40X13,14X17Н2,12X17,15Х25Т, 40Х9С2Л, 95X18 |

|

|

Теплостойкие и мартенситно стареющие |

11Х11Н2В2МФ, X5h22K3M7T, h28K9M5T, Н12К8М4Г2, Н10Х11М2Т, Н9Х12Д2ТБ, 30Х9Н8М4Г2С2, 25h35M4ri(TRIP или ПНП), 04Х11Н9М2Д2ТЮ (ЭП832], 03Н17К10В10МТ-ВД (ЭП836-ВД), 03Н18К9М5Т-ВД (ЭП637-ВД), ЧС4-ВИ, ЧС5-ВИ |

|

|

Аустенитная |

12X18h20T, 17Х18Н9,06Х18Н11,10Х14АГ15,10Х14Г14Н4Т (ЭИ711), 12Х17Г9АН4, (ЭИ878), 20Х13Н4Г9 (ЭИ100), 08Х10Н20Т2,09Х16Н4Б (ЭП56) |

|

|

Аустенитная, литьевая |

30Х24Н12СЛ, 40Х24Н12СЛ, 35Х23Н7СЛ, 12Х18Н9ТЛ, 10Х18Н11БЛ, 12Х18Н12МЗТЛ, 55Х18Г14С2ТЛ, 45Г13НЗЮЛ, 15Х18Н22В6М2Л, 20Х21Н46В8Л, 31Х19Н9МВБТЛ, 10Х17Н10Г4МБЛ, 08Х17Н34В5ТЗЮ2Л |

|

|

К |

Чугуны |

|

|

Серый ферритного класса |

СЧ10, СЧ15,СЧ18,АЧС-3 |

|

|

Серый перлитного класса |

СЧ21, СЧ24, СЧ25, СЧЗО, СЧ35, АЧС-1, ЧАС-2 |

|

|

Высокопрочный ферритного класса |

ВЧ35, ВЧ40, ВЧ45 |

|

|

Высокопрочный перлитного класса |

ВЧ50, ВЧ60 ВЧ70, ВЧ80, ВЧ100 |

|

|

Ковкий чугун |

Ферритный: КЧ37-12, КЧ35-10, КЧЗО-6, КЧЗЗ-8, АЧК-1 Перлитный: КЧ50-5, КЧ55-4 |

|

|

N |

Алюминиевые сплавы |

|

|

Алюминий чистый |

А999-А95, А85, А7-А0, АД1, АДО |

|

|

Деформируемые |

АмцАмг2, АмгЗ, Амг5, Амгб, АД31, Д1, Д16, АК4, АК6, АК8, В95 |

|

|

Литейные |

АЛЗ, АЛ 5, АЛ32, АК52М, АЛ8, АЛ23, АЛ23-1, АЛ27, АЛ27-1, АЛ28, АЛ 7, АЛ19, АЛЗЗ, ВАЛЮ, АЛ1, АЛ21, АЛ24 |

|

|

Силумины Si более 8% |

АЛ2, АЛ4,АЛ9,АЛ34 |

|

|

Медь и сплавы на её основе |

||

|

Латунь |

ЛС59-1,ЛС60-1, ЛС64-2, ЛС74-3, ЛС63-3, ЛЖС58-1-1 [>1% РЬ] Л96, Л90, Л85, Л70, Л68, Л63,Л60 { |

|

|

Бронза |

БрОЦС4-4-4, БрОбЦбСЗ (>1% РЬ), БрОФб, БрАЖН10-4-4 (<1% РЬ) |

|

|

S |

Титановые сплавы |

|

|

Технически чистый титан |

ВТ1-00, ВТ1-0, ВТ1Л |

|

|

альфа сплавы |

ВТЗ-1, ВТЗ-1Л, ВТ4, ВТ5, ВТ5-1, 0Т4 |

|

|

Сплавы альфа+бетта |

ВТ6, ВТС6, ВТ6Л, ВТ9Л, ВТ14, ВТ14Л, ВТ20, ВТ21Л |

|

|

Жаропрочные сплавы |

||

|

На основе Fe |

ХН38ВТ (ЭИ703), ХН28МАБ (ЭП126), 36ХНТЮ (ЭИ702), ХН35ВТЮ (ЭИ787), ХН32Т, ЭП99 |

|

|

На основе Ni |

ХН60В [ВЖ98,ЭИ868), ХН77ТЮ (ЭИ437), ХН72МВКЮ (ЭИ867), ХН60МВТЮ (ЭП487), ХН82ТЮМВ (ЭП460), ВЖ36-Л2, АНВ-300, ЖСбК, ЖСЗДК |

|

|

На основе Со |

Сплавы зарубежного производства:1псопе1600, 601,604,625 |

|

|

Н |

Твёрдые материалы |

|

|

Закалённая сталь |

Термообработанные стали |

|

|

Отбелённый чугун |

ЧХ16, ЧХ28, ЧХ32, ЧН15Д7, ЧН15ДЗШ, ЧН19ХЗШ, ЧН11Г7Ш, ЧС13, ЧС15, ЧС17 |

|

Типы, классификации и системы нумерации

В этом блоге мы подробно рассмотрим некоторые из наиболее распространенных категорий стали, чем они отличаются, и что следует учитывать при выборе типа стали. правильно для вас.

правильно для вас.

Четыре типа стали

По данным Американского института чугуна и стали (AISI), сталь можно разделить на четыре основные группы в зависимости от химического состава:

1. Углеродистая сталь

2. Легированная сталь

3. Нержавеющая сталь

4. Инструментальная сталь

Вся сталь состоит из железа и углерода. Именно количество углерода и дополнительные сплавы определяют свойства каждого сорта. Существует множество различных марок стали, обладающих различными свойствами. Эти свойства могут быть физическими, химическими и экологическими. Давайте посмотрим поближе!

Углеродистые стали содержат следовые количества легирующих элементов и составляют 90% от общего объема производства стали. Углеродистые стали можно разделить на три группы в зависимости от содержания в них углерода:

● Низкоуглеродистые стали/мягкие стали содержат до 0,3% углерода

● Среднеуглеродистые стали содержат 0,3-0,6% углерода

● Высокоуглеродистые стали содержат более 0,6% углерода

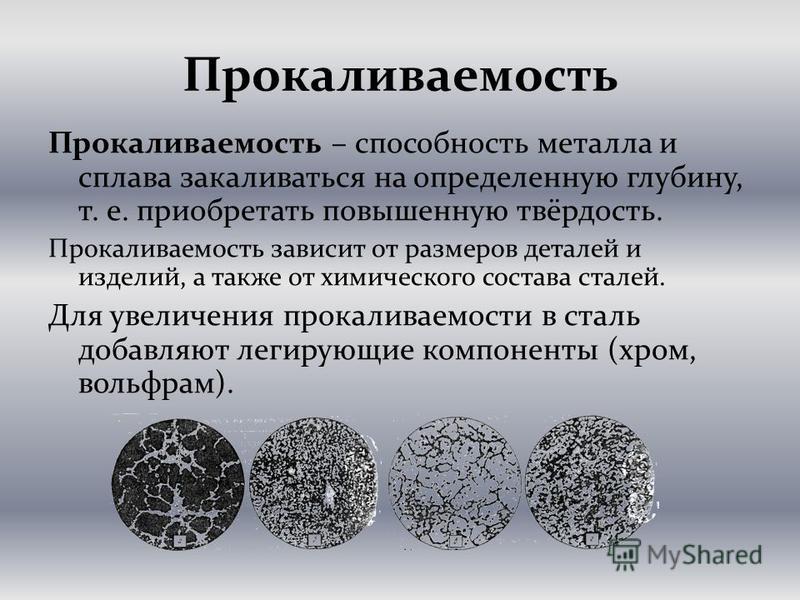

Легированные стали содержат легирующие элементы (например, марганец, кремний, никель, титан, медь, хром и алюминий) в различных пропорциях для управления свойствами стали, такими как ее прокаливаемость, коррозионная стойкость, прочность, формуемость, свариваемость или пластичность. Применение легированных сталей включает трубопроводы, автозапчасти, трансформаторы, генераторы и электродвигатели.

Применение легированных сталей включает трубопроводы, автозапчасти, трансформаторы, генераторы и электродвигатели.

Нержавеющие стали обычно содержат от 10 до 20% хрома в качестве основного легирующего элемента и ценятся за высокую коррозионную стойкость. Нержавеющая сталь с содержанием хрома более 11% примерно в 200 раз более устойчива к коррозии, чем низкоуглеродистая сталь. Эти стали можно разделить на три группы в зависимости от их кристаллической структуры:

Аустенитные: аустенитные стали немагнитны и не подвергаются термообработке и обычно содержат 18% хрома, 8% никеля и менее 0,8% углерода. Аустенитные стали составляют большую часть мирового рынка нержавеющей стали и часто используются в оборудовании для пищевой промышленности, кухонной утвари и трубопроводах.

Ферритные: Ферритные стали содержат следовые количества никеля, 12-17% хрома, менее 0,1% углерода, наряду с другими легирующими элементами, такими как молибден, алюминий или титан. Эти магнитные стали нельзя упрочнить термической обработкой, но их можно упрочнить холодной обработкой.

Мартенситные: Мартенситные стали содержат 11-17% хрома, менее 0,4% никеля и до 1,2% углерода. Эти магнитные и термообрабатываемые стали используются в ножах и режущих инструментах, а также в стоматологическом и хирургическом оборудовании.

Инструментальные стали содержат вольфрам, молибден, кобальт и ванадий в различных количествах для повышения термостойкости и долговечности, что делает их идеальными для режущего и сверлильного оборудования.

Стальные изделия также можно разделить по их формам и связанным с ними применениям:

Длинномерные/трубчатые изделия: К ним относятся стержни и стержни, рельсы, проволока, уголки, трубы, а также фасонные изделия и профили. Эти продукты обычно используются в автомобильной и строительной отраслях.

Плоский прокат: К ним относятся пластины, листы, рулоны и полосы. Эти материалы в основном используются в автомобильных деталях, бытовой технике, упаковке, судостроении и строительстве.

Другие продукты включают клапаны, фитинги и фланцы и в основном используются в качестве материалов для трубопроводов.

Классификация

Типы стали также можно классифицировать по целому ряду различных факторов:

1. Состав: углеродистый диапазон, сплав, нержавеющая сталь

2. Способ производства: непрерывное литье, электропечь и т. д.

3 Используемый метод отделки: холоднокатаный, горячекатаный, холоднотянутый (холоднокатаный) и т. д.

4. Форма или форма: пруток, стержень, труба, труба, плита, лист, конструкционная и т. д.

5. Процесс раскисления (удаление кислорода из процесса производства стали): успокоенная и полуспокойная сталь и т. д.

6. Микроструктура: ферритная, перлитная, мартенситная и т. д.

7. Физическая прочность (по стандартам ASTM)

8. Термическая обработка: отжиг, закалка, отпуск и т.д.

9. Номенклатура качества: товарное качество, качество волочения, качество сосудов под давлением и т.д. используется в сталелитейной промышленности, первый разработан AISI, а второй – Обществом автомобильных инженеров (SAE). Обе эти системы основаны на четырехзначных кодовых номерах при идентификации базовых углеродистых и легированных сталей. Вместо этого есть выбор сплавов с пятизначным кодом.

Вместо этого есть выбор сплавов с пятизначным кодом.

Если первая цифра в этом обозначении равна единице (1), это указывает на углеродистую сталь. Все углеродистые стали входят в эту группу (1xxx) как по системе SAE, так и по системе AISI. Они также подразделяются на четыре категории из-за определенных основных свойств среди них. Вот эти свойства:

● Обычная углеродистая сталь относится к серии 10xx (содержание Mn не более 1,00 %).

● Ресульфированная углеродистая сталь относится к серии 11xx.

● Ресульфурированная и рефосфорированная углеродистая сталь относится к серии 12xx.

● Нересульфурированная высокомарганцевая (до 1,65%) углеродистая сталь относится к серии 15xx.

Первая цифра всех других легированных сталей (по системе SAE-AISI) классифицируется следующим образом: Хромистые стали

6 = Хромованадиевые стали

7 = Вольфрамо-хромовые стали

8 = Никель-хромомолибденовые стали

9 = Кремний-марганцевые стали и различные другие марки SAE

Вторая цифра ряда (иногда, но не всегда) указывает концентрацию основного элемента в процентилях (1 = 1%). Последние две цифры ряда указывают концентрацию углерода до 0,01%. Например: SAE 5130 представляет собой легированную хромом сталь, содержащую около 1 % хрома и приблизительно 0,30 % углерода.

Последние две цифры ряда указывают концентрацию углерода до 0,01%. Например: SAE 5130 представляет собой легированную хромом сталь, содержащую около 1 % хрома и приблизительно 0,30 % углерода.

National Material Company: лидер в сталелитейной промышленности

Компания National Material Company (NMC), лидер в области обработки стали, управления цепочками поставок и контроля запасов, является идеальным выбором для любого клиента. в поисках наилучшего опыта. Специализированная рабочая сила, современные продольно-резательные станки, линии поперечной резки и возможности складского хранения делают NMC ведущей компанией по производству стали в Северной Америке. Расположение в Соединенных Штатах и Мексике предлагает логистическое преимущество, которое приводит к более эффективному обслуживанию для сохранения самого ценного ресурса наших клиентов: затрат.

Наши услуги по обработке стали включают:

● Цинкование и оцинковку

● Улучшенная высокопрочная сталь

● Резка стали

● Заготовка

● Травление

● Обработка поперечного сечения

Компания National Material Company предлагает нашим клиентам «легкость ведение бизнеса» не имеет себе равных среди наших конкурентов. Наши активы уже на месте, полностью функциональны и растут. Люди, которые руководят нашими операциями и стратегиями логистики, являются одними из самых опытных деловых людей в мире, которые принесут вам свой профессиональный опыт. NMC продолжает эффективно и последовательно поставлять качественный продукт, придерживаясь самых высоких стандартов.

Наши активы уже на месте, полностью функциональны и растут. Люди, которые руководят нашими операциями и стратегиями логистики, являются одними из самых опытных деловых людей в мире, которые принесут вам свой профессиональный опыт. NMC продолжает эффективно и последовательно поставлять качественный продукт, придерживаясь самых высоких стандартов.

Преимущества сотрудничества с NMC:

● Наш опыт запуска новых платформ с OEM-производителями и штамповщиками

● У нас есть проверенный опыт работы с OEM-производителями и заводами

● Крупнейший дистрибьютор электротехнической стали

● Ведущий дистрибьютор нержавеющей стали в мире

● Крупнейший дистрибьютор предварительной окраски в Северной Америке

● Управление станом из нержавеющей стали, способным производить самую тонкую и широкую прецизионную полосу из нержавеющей стали в мире

● Всеобъемлющая собственная независимая лаборатория для поддержки полного химического и физического анализа материала

● Сертификат ISO-9002

О компании National Material Company

NMC является многопрофильным оператором услуг, связанных с обработкой металла, и одним из крупнейших независимых операторов центров обслуживания металлоконструкций в США. Мы производим и обрабатываем наши металлы на месте, работая напрямую с вами, чтобы удовлетворить ваши конкретные потребности, добиваясь экономии времени и средств. NMC специализируется на поставках, обслуживании и обработке стали с непревзойденной эффективностью благодаря обширному перечню наших возможностей, включая продольную резку, резку по размеру, травление, предварительную окраску и цинкование. Наши специалисты по операциям и стратегии логистики являются одними из самых опытных деловых людей в мире. Мы предлагаем инновационные услуги VA/VE, такие как экспертная металлургия, испытания и анализ.

Мы производим и обрабатываем наши металлы на месте, работая напрямую с вами, чтобы удовлетворить ваши конкретные потребности, добиваясь экономии времени и средств. NMC специализируется на поставках, обслуживании и обработке стали с непревзойденной эффективностью благодаря обширному перечню наших возможностей, включая продольную резку, резку по размеру, травление, предварительную окраску и цинкование. Наши специалисты по операциям и стратегии логистики являются одними из самых опытных деловых людей в мире. Мы предлагаем инновационные услуги VA/VE, такие как экспертная металлургия, испытания и анализ.

Станьте клиентом сегодня! Посетите NMC по адресу https://www.nationalmaterial.com/. Или вы можете связаться с отделом продаж через наш веб-сайт или позвонить нам по телефону 847-806-7200.

Классификация и использование стали

Сталь представляет собой сплав, содержащий до 2% углерода, наиболее важный коммерческий компонент стали. Существует много типов и классификаций стали — некоторые смотрят на ее химический состав, стали сгруппированы по наиболее часто используемым типам стали — обычная углеродистая сталь, низколегированная сталь и высоколегированная сталь. Этот блог направлен на объяснение и разбивку различий и общего использования каждой стали.

Этот блог направлен на объяснение и разбивку различий и общего использования каждой стали.

Обычная углеродистая сталь

Обычная углеродистая сталь является наиболее используемой и производимой сталью в мире. Это железо, состоящее из углерода менее чем на один процент с небольшим количеством марганца и кремния в результате процесса раскисления, проводимого в ковше. Обычная углеродистая сталь подразделяется на низкоуглеродистую сталь с содержанием углерода менее 0,30 %, среднеуглеродистую сталь с содержанием углерода от 0,30 до 0,45 %, высокоуглеродистую сталь с содержанием углерода от 0,45 до 0,75 % и сверхвысокоуглеродистую сталь с содержанием углерода до 1,50 %. % углерода.

Низкоуглеродистая сталь

Низкоуглеродистая сталь имеет низкую прочность на растяжение, но обладает высокой ковкостью и пластичностью. Он широко используется в производстве металлических листов, труб, цепей, коробок, проволоки, корпусов, заклепок, рам транспортных средств и многого другого.

Среднеуглеродистая сталь

Повышенное содержание углерода указывает на большее сопротивление и прочность на растяжение, пониженную пластичность и меньшую пластичность. Благодаря своей долговечности этот класс в основном используется для шестерен, осей, коленчатых валов, муфт, поковок, деталей машин, железных дорог и конструкционной стали.

Высокоуглеродистая сталь

Высокоуглеродистая сталь классифицируется как прочная, хрупкая и твердая сталь. Он используется для высокопрочной проволоки и пружин, а также является практичным материалом для производства амортизирующего оборудования

.

Сверхвысокоуглеродистая сталь

Известно, что сверхвысокоуглеродистая сталь обладает высокой прочностью и хорошей пластичностью при растяжении. Он используется в производстве непромышленного оборудования, такого как ножи, оси или штампы.

Types | Carbon | Characteristics | Uses |

Low-Carbon | 0,30% | Низкая прочность на растяжение | |

Medium-Carbon | 0. | Greater | Gears, axles, |

Высокая | 0.45-0.75% | Strong, | High strength |

Ultra-High | 0,76-1,50% | Высокая прочность | Ножи, оси 1 |

Сталь низколегированная

Сталь низколегированная содержит до 8 % легирующих элементов, состоящих из углерода, марганца, кремния, алюминия, никеля, хрома, кобальта, молибдена, ванадия, вольфрама, титана, ниобия, цирконий, азот, сера, медь, бор, свинец, теллур и селен. Сплав был изготовлен для повышения его прочности и ударной вязкости после термической обработки. Низколегированная сталь используется для производства труб, круглого проката, прямоугольного проката, плоского проката, квадратного проката, круглых труб, стальных листов, железных дорог и других конструкционных плит.

Сплав был изготовлен для повышения его прочности и ударной вязкости после термической обработки. Низколегированная сталь используется для производства труб, круглого проката, прямоугольного проката, плоского проката, квадратного проката, круглых труб, стальных листов, железных дорог и других конструкционных плит.

Высоколегированная сталь

Высоколегированная сталь содержит хром, что позволяет материалу проявлять устойчивость к коррозии благодаря образованию тонкого слоя оксида хрома на поверхности и высокому содержанию никеля. Нержавеющая сталь – это сталь с высоким содержанием хрома, которая содержит не менее 12 % хрома. Существует три основных типа нержавеющей стали: аустенитная, ферритная и мартенситная.

Аустенитная

Этот тип нержавеющей стали обеспечивает отличную свариваемость, но не стабилен при комнатной температуре, поэтому для стабилизации материала добавляют такие сплавы, как никель, марганец и углерод. Это обычно используется в химической и пищевой промышленности, а также в кухонном оборудовании, таком как посуда и столовые приборы.

Это обычно используется в химической и пищевой промышленности, а также в кухонном оборудовании, таком как посуда и столовые приборы.

Ферритная

Ферритная нержавеющая сталь имеет 12-17% содержания хрома, до 0,1% углерода и небольшие количества алюминия, молибдена и титана. Этот тип нержавеющей стали известен своими жесткими, прочными и магнитными характеристиками. Он используется в солнечных обогревателях, недорогой кухонной утвари и выхлопных системах автомобилей.

Мартенситная

Мартенситная сталь содержит от 11,5 до 18% хрома и 1,2% углерода. Этот тип стали не только поддается термообработке, но также обладает магнитными свойствами. Он используется в стоматологических и хирургических инструментах, ножах, лезвиях и других режущих инструментах.

Types | Chromium | Carbon | Uses |

Austenitic | 18% | 0,80% | Посуда и |

| Ferritic 80003 | 12-17% | 0. | Solar |

Martensitic | 11.5-18% | 1,20% | Режущие |

Другие виды излужной стали

Помимо стали с простым угрюмой, низкой стали, и высокой топливной стали. есть несколько других видов стальных сплавов, которые также широко используются на рынке: никель, марганец, молибден, вольфрам, кремний, ванадий и хром-ванадиевая сталь.

Никель Сталь

Этот тип стали, как правило, является наиболее используемым стальным сплавом в мире. Он содержит 3,5% никеля и 0,35% углерода. Никелевая сталь известна прочностью своей конструкционной стали, но не пластичностью. После добавления никеля повышается прочность материала, что помогает противостоять повреждениям, которые могут быть вызваны высокими ударными нагрузками и ударами. Помимо этого, еще одним преимуществом никеля является снижение критической температуры, что делает сталь адаптируемой к любому процессу термообработки.

Помимо этого, еще одним преимуществом никеля является снижение критической температуры, что делает сталь адаптируемой к любому процессу термообработки.

Марганцевая сталь

Марганцевая сталь содержит 11-14% марганца, который используется в производстве сложных железнодорожных путей благодаря своим превосходным характеристикам упрочнения и износостойкости. Другими применениями марганца являются ковши для лопат, дробеструйные шкафы, скребки, защита от бурения и многое другое.

Молибден Сталь

Молибден является важным легирующим агентом для стали, поскольку он улучшает прочность стали, свариваемость и коррозионную стойкость. Это делает его превосходным для использования в конструкционной стали, морской среде, нефте- и газопроводах и шарикоподшипниках.

Вольфрамовая сталь

Вольфрамовая сталь, также известная как вольфрам, в основном состоит из металлического серебра, имеющего самую высокую температуру плавления среди других типов металлов. Он может выдерживать высокие температуры, устойчив к коррозии и износу. Он используется для изготовления сопел ракетных двигателей, и если вольфрам сочетается с кобальтом, никелем и железом, из него можно производить лопатки турбин и другие инструменты, обладающие высокой термостойкостью.

Он может выдерживать высокие температуры, устойчив к коррозии и износу. Он используется для изготовления сопел ракетных двигателей, и если вольфрам сочетается с кобальтом, никелем и железом, из него можно производить лопатки турбин и другие инструменты, обладающие высокой термостойкостью.

Кремнистая сталь

Кремниевая сталь является наиболее важным материалом, используемым, когда речь идет о магнитной силе. Его заметными свойствами являются насыщение, восстановление, удельное сопротивление, магнитострикция и магнитокристаллическая анизотропия. С добавлением 1-2% кремния сталь в основном используется для изготовления постоянных магнитов.

Ванадиевая сталь

Этот тип стали известен своей устойчивостью к коррозии и способностью поглощать удары. Он используется для химических труб, трубок и в виде тонкого слоя для крепления титана к стали в аэрокосмической и автомобильной промышленности.

Хромованадиевая сталь

Хромованадиевая сталь сочетает в себе свойства хрома и ванадия, что придает ей чрезвычайно высокую прочность на растяжение, легко режется, но не является хрупкой. Он обычно используется в шестернях, осях, шатунах, автомобильных рамах и многом другом.

Он обычно используется в шестернях, осях, шатунах, автомобильных рамах и многом другом.

Типы легированной стали | Характеристики | 7 Применение и использование0008 | |||||

| Известно прочностью своей конструкционной стали без ее плоскости | Тяжелые прощания, турбиновые блэйдс, гайки | , тяжелые прощания, турбиновые блейды, гайки | . | | Известна своей выдающейся способностью к закалке и износостойкостью | Производство железнодорожных путей |

| Известно своей вязкостью, сваркой и коррозионной стойкостью | Масло и газовые трубки и бальные фигурки | Масло и газовые трубки и бальные фигурки | Масло и газовые трубки и бальные фиксации | . | Известен своей способностью выдерживать высокие температуры, | Сопла ракетных двигателей, лопатки турбин и многое другое |

| Known for its magnetic force | Magnets | |||||

| Known for its ability to absorb shock and corrosion resistance | Авиакосмическая и автомобильная промышленность | |||||

| Известна своей высокой прочностью на растяжение, но ее можно легко разрезать | Шестерни, оси, шатуны, автомобильные рамы и многое другое |

Вы ищете надежного поставщика стали, который предлагает стальную продукцию хорошего качества по конкурентоспособным ценам? Свяжитесь с TKL Steel Corporation, надежным поставщиком стали в отрасли с 35-летним опытом в оценке доверия наших клиентов и предоставлении стальной продукции хорошего качества по конкурентоспособным ценам. По всем вопросам вы можете связаться с нами по телефону 0917 569 2087, 0923 082 9160, (02) 8588 1155 до 99, напишите нам по адресу [email protected] или отправьте нам сообщение на нашей официальной странице Facebook www.facebook.com/tklsteelph, и наши дружелюбные продавцы свяжутся с вами. помочь вам с вашими требованиями к стали.

По всем вопросам вы можете связаться с нами по телефону 0917 569 2087, 0923 082 9160, (02) 8588 1155 до 99, напишите нам по адресу [email protected] или отправьте нам сообщение на нашей официальной странице Facebook www.facebook.com/tklsteelph, и наши дружелюбные продавцы свяжутся с вами. помочь вам с вашими требованиями к стали.

Источники:

Вопросы металлургии: содержание углерода, классификация сталей и легированные стали. (2003, 28 августа).

Получено 11 июля 2020 г. с https://www.thefabricator.com/thewelder/article/metalsmaterials/carbon-content-steelclassifications-and-alloy-steels 9.0011 Углеродистая сталь: свойства, производство, примеры и применение. (н.д.). Получено 13 июля 2020 г. с https://matmatch.com/learn/material/carbon-steel

26 различных типов стали. (2019, 28 августа). Получено 15 июля 2020 г. с сайта https://www.homestratosphere.com/types-of-steel/.

цветные металлы, причем черные металлы содержат железо. Железо – это

основание такой классификации из-за его распространенности; это очень дешево

металл, который легко очищать, но чрезвычайно универсален благодаря множеству

различные фазы и свойства, которые он может иметь сам по себе или в сочетании с

углерод или другие легирующие металлы. В этом документе рассматриваются в первую очередь

инженерный аспект металлургии.

В этом документе рассматриваются в первую очередь

инженерный аспект металлургии.

Черные сплавы

Металлы, содержащие железо в качестве основного компонента, можно разделить на два общие группы, включая стали и чугуны. Разумеется, эти подразделения могут быть далее разделены на множество классификаций. Из всех сталей наиболее первичная классификация:

- низкоуглеродистые стали , которые содержат менее 0,25 мас.% углерода (гипоэвтектоид)

- среднеуглеродистые стали , содержащие от 0,25% до 0,6% углерода (опять же доэвтектоидные)

- высокоуглеродистые стали , содержащие от 0,6% до 1,4% углерода (гипоэвтектоидные, эвтектоидные или заэвтектоидные)

Общество автомобильных инженеров имеет классификацию

эти классификации, определяющие систему нумерации для различных сталей

форма XXYY, где XX представляет легирующие металлы в стали, а YY

представляет собой сотые доли процента по массе углерода в сплаве. Например,

1025 стали бы

содержат 0,25% углерода и не содержат легирующих добавок

(обозначается цифрой 10). Общие металлы включены

в стали включает:

Например,

1025 стали бы

содержат 0,25% углерода и не содержат легирующих добавок

(обозначается цифрой 10). Общие металлы включены

в стали включает:

| Класс SAE | Содержимое |

|---|---|

| 10ГГ | обычная сталь с содержанием углерода 0,YY мас. % |

| 11ГГ | ресульфурированная сталь (для обрабатываемости) |

| 15ГГ | Марганец 10-20% |

| 40ГГ | Молибден 0,2-0,3% |

| 43YY | Никель (1,65-2%) + Хром (0,4-0,9%) + Молибден (0,2-0,3%) |

| 44ГГ | Молибден 0,5% |

Возвращаясь к классификации низко-, средне- и высокоуглеродистых сталей, здесь Вот несколько примеров применения и составов/сплавов этих сталей:

| Обычная сталь | Высокопрочный, низколегированный (HSLA) | Обычная сталь | Термообрабатываемый | Обычная сталь | Инструментальная сталь | Нержавеющая сталь |

|---|---|---|---|---|---|---|

| например, 1010 | например, 4310 | например, 1040 | например, 4340 | например, 1095 | например, 4190 | например, 304 |

| Без других легирующих металлов | Легированный хромом, ванадием, молибденом и/или никелем | Никаких других легирующих металлов | Легированный хромом, никелем и/или молибденом | Никаких других легирующих металлов | Легированный хромом, ванадием, молибденом и/или вольфрамом | Легированный хромом, никелем и/или молибденом |

| Используется в автомобильных рамах | Используется в элементах конструкции и двутавровых балках | Используется в коленчатых валах, болтах, молотках и лезвиях | Используется в поршнях, зубчатых передачах и устройствах с высоким износом | Используется в условиях повышенного износа | Используется в сверлах, пилах и штампах | Используется в высокотемпературных устройствах, например, в газотурбинных двигателях и печах |

Чем больше углерода добавляется в сталь, тем сплав входит в группу чугун режим,

где имеется от 3% до 4,5% углерода по массе. Эти чугуны

часто в сочетании с элементарным кремнием для разложения цементита (железо

карбид, Fe 3 C) фаза и, следовательно, перлитная фаза в железо и

графит. Преимущество этих чугунов в том, что они дешевы, тверды,

хрупкий и, как следует из названия, легко льется. Они находят свое применение в

применения, такие как чугунные блоки цилиндров и тому подобное, и могут быть разобраны

на несколько категорий:

Эти чугуны

часто в сочетании с элементарным кремнием для разложения цементита (железо

карбид, Fe 3 C) фаза и, следовательно, перлитная фаза в железо и

графит. Преимущество этих чугунов в том, что они дешевы, тверды,

хрупкий и, как следует из названия, легко льется. Они находят свое применение в

применения, такие как чугунные блоки цилиндров и тому подобное, и могут быть разобраны

на несколько категорий:

- Серый чугун образуется при медленном охлаждении чугуна с высоким содержанием кремния и характеризуется наличием чешуек графита в структуре которые добавляются как концентраторы напряжений. Они производят благоприятные вибрационные амортизация и износостойкость в ущерб прочности и пластичности; в то время как растягивающее напряжение слабое, серый чугун все еще обладает хорошей прочность на сжатие.

- Высокопрочный чугун производится при добавлении магния или церия в

сфероидит, продукт отжига перлитного железа.

Ковкий чугун, как его

имя подразумевает, мягкий и пластичный из-за этих дополнений.

Ковкий чугун, как его

имя подразумевает, мягкий и пластичный из-за этих дополнений. - Белый чугун содержит менее 1% кремния, что приводит к остаточный цементит (Fe 3 C), повышающий твердость за счет пластичность.

- Ковкий чугун – продукт отжига белого чугуна при между 800°C и 900°C и характеризуется графитовыми розетками внутри металла. Ковкий чугун более пластичен, чем белый.

Сплавы цветных металлов

Сплавы цветных металлов более широко различаются по своей основной металлической составляющей и поэтому обладают широким спектром свойств.

Медные сплавы

Металлы на основе меди представляют значительный инженерный интерес. Медь берет гранецентрированная кубическая структура в чистом состоянии и поэтому очень пластична. Медь является отличным тепловым и электрическим проводником и обладает умеренная устойчивость к коррозии.

Добавление цинка делает латунь еще более устойчивой к коррозии

и может принимать либо α-фазу (гранецентрированную кубическую и пластичную),

или β′-фаза (объемноцентрированная кубическая и более твердая). Добавление олова

из меди получается бронза, которая часто также содержит алюминий, никель, цинк,

и/или кремний, который прочнее чистой меди.

Добавление олова

из меди получается бронза, которая часто также содержит алюминий, никель, цинк,

и/или кремний, который прочнее чистой меди.

Алюминиевые сплавы

Алюминий также является основой для многих сплавов и имеет структуру FCC, в то время как чистый. Алюминиевые сплавы удивительно легкие из-за алюминия. плотность 2,7 г/куб.см (по сравнению с плотностью 7,9 г/куб.см стали или 4,0 г/куб.см. глинозема) и имеет очень хорошую стойкость к коррозии и окислению благодаря самопассивность. Алюминий часто упрочняют добавлением легирующих металлы.

Другие конструкционные сплавы

Некоторые менее распространенные сплавы включают сплавы на основе магния, который стал

популярен в качестве материала для велосипедных рам из-за чрезвычайно низкой плотности (1,7

г/куб.см) и жесткость благодаря гексагональной плотноупакованной структуре. Титан

сплавы более плотные, чем эти легкие сплавы (плотность титана

4,5 г/куб.см), но очень прочные и имеют замечательное соотношение прочности к весу.

Тугоплавкие сплавы

Многие металлы обладают сильной металлической связью и высокими модулями упругости, которые, наряду с их низким тепловым расширением, делают исключительными в высокотемпературных Приложения. Обычные тугоплавкие металлы включают

- Вольфрам (W) , который плавится при температуре около 3400°C

- Тантал (Ta) , плавящийся при температуре около 3000°C

- Молибден (Mo) , плавящийся при температуре около 2600 °C

- Ниобий (Nb) , плавится при температуре около 2400°C

Для сравнения: чистое железо плавится при температуре около 1500°C, а поверхность Солнца около 6000°C. Таким образом, эти тугоплавкие металлы имеют температуру плавления, превышающую температуру плавления сталей в два и более раза.

Суперсплавы

Суперсплавы – это сплавы на основе никеля, кобальта или железа, используемые в

средах, требующих чрезвычайно низкой ползучести и высокой стойкости к окислению при

температуры выше 1000°С. Например, почти все высококачественные газы

лопатки турбины (т.е. внутренности реактивных двигателей) монокристаллические

лезвия из суперсплава на основе никеля, покрытые термическим (плазменным) напылением циркония.

Они работают при чрезвычайно высоких температурах и подвержены чрезвычайно высоким

напряжения, поэтому требуется исключительное сопротивление ползучести, чтобы предотвратить

лезвия от деформации во время работы.

Например, почти все высококачественные газы

лопатки турбины (т.е. внутренности реактивных двигателей) монокристаллические

лезвия из суперсплава на основе никеля, покрытые термическим (плазменным) напылением циркония.

Они работают при чрезвычайно высоких температурах и подвержены чрезвычайно высоким

напряжения, поэтому требуется исключительное сопротивление ползучести, чтобы предотвратить

лезвия от деформации во время работы.

Благородные металлы

Благородные металлы также представляют интерес из-за их редкости в природе (что делает привлекательные для ювелиров) и инертность во многих химически активных среды (что делает их привлекательными для ученых-материаловедов). Эти металлы включают золото, серебро, платину, иридий, осмий, рений и палладий, и все они устойчивы к окислению.

Металлообработка

Преобразование металлической заготовки в полезную форму обычно осуществляется либо

процессы формования, литья или соединения, а также постформирования, такие как закалка, могут

требуется, чтобы полностью адаптировать свойства металла к конкретному применению. Вместо того, чтобы обсуждать каждый метод формирования металла, ниже приводится краткое объяснение.

различных терминов, распространенных в металлообработке.

Вместо того, чтобы обсуждать каждый метод формирования металла, ниже приводится краткое объяснение.

различных терминов, распространенных в металлообработке.

- Формование металла

- Горячая ковка включает штамповку куска горячего металла в штамп для придания ему формы. Холодная ковка аналогична, но без горячей части.

- Чертеж используется для изготовления труб и проводов и включает протягивание горячего металла через матрицу или отверстие.

- Экструзия аналогична волочению, за исключением того, что для продавливания металла через матрицу или отверстие используется давление.

- Прокатка — это когда металл (например, в виде слитка) продавливается через два ролика. Как и ковка, это может быть горячее или холодное.

- Литье металлов

- Литье в песчаные формы включает заливку жидкого металла в песчаную форму и последующее отделение песка после охлаждения; он используется при формовании блоков двигателей и крупных деталей из-за его относительно низкой стоимости.

- Литье по выплавляемым моделям — это литье жидкого металла в огнеупорные гипсовые формы, формируемые вокруг восковых моделей.

- Литье под давлением Модель использует огнеупорную форму, состоящую из двух частей, для массового производства изделий большого объема.

- Непрерывное литье используется для простых объектов, таких как слитки, и, как следует из названия, представляет собой непрерывный процесс.

- Литье в песчаные формы включает заливку жидкого металла в песчаную форму и последующее отделение песка после охлаждения; он используется при формовании блоков двигателей и крупных деталей из-за его относительно низкой стоимости.

- Соединение металлов

- Порошковая металлургия очень похожа на обработку керамического порошка, когда компактный металлический порошок спекается в плотное тело.

- Поковка порошка очень похожа на горячую ковку, за исключением того, что набор порошка штампуется при достаточном напряжении, чтобы вызвать сплавление частиц.

- Сварка используется для соединения больших кусков металла и часто вызывает локальные микроструктурные изменения из-за сильного нагрева, проводимого в области вокруг сварного шва

Другим важным понятием, которое следует учитывать, являются явления затвердевания, которые происходят

в сплавах, что лежит в основе того, почему легирование является таким полезным процессом. Поскольку металлы деформируются за счет движения дислокаций через их решетку,

торможение движения дислокаций упрочняет металлы и делает их менее пластичными.

Упрочнение твердого раствора происходит из-за того, что легированные атомы в первичном металле

кристаллическая структура вызывает напряжения в решетке; эти локализованные

зоны растяжения/сжатия создают области, в которых большие и малые атомы предпочитают

двигаться соответственно. Таким образом, при миграции дислокации через такую область

дислокация должна либо преодолеть эту естественную склонность атомов к

оставайтесь в этих предпочтительных местах или перетащите эти напряженные места вместе с ним.

Поскольку металлы деформируются за счет движения дислокаций через их решетку,

торможение движения дислокаций упрочняет металлы и делает их менее пластичными.

Упрочнение твердого раствора происходит из-за того, что легированные атомы в первичном металле

кристаллическая структура вызывает напряжения в решетке; эти локализованные

зоны растяжения/сжатия создают области, в которых большие и малые атомы предпочитают

двигаться соответственно. Таким образом, при миграции дислокации через такую область

дислокация должна либо преодолеть эту естественную склонность атомов к

оставайтесь в этих предпочтительных местах или перетащите эти напряженные места вместе с ним.

Родственное явление, называемое дисперсионным твердением, происходит, когда сплав

охлаждается ниже предела устойчивости твердого раствора, и начинается вторая фаза

выпадать в осадок. Контролируя, как долго металл удерживается в этом

двухфазной области, размер этих зародышей второй фазы можно контролировать,

тем самым позволяя относительно точно контролировать затвердевание сплава.

Полное руководство по углеродистой стали и стальным сплавам

Стальявляется наиболее часто используемым металлом в мире, который находит применение в компонентах, продуктах и конструкциях в самых разных отраслях промышленности. Эта популярность во многом связана с присущей материалу прочностью, твердостью и долговечностью. Однако при рассмотрении стали в качестве материала для производственного проекта важно отметить, что сталь — это не отдельный металл, а скорее общий термин для группы металлов, состоящей в основном из железа и углерода, а также часто в различных количествах других элементов. Он доступен в многочисленных вариациях, каждая из которых имеет немного отличающийся состав и несколько отличающийся набор характеристик, которые делают его пригодным для различных применений.

По некоторым данным, доступно более 3500 видов стали. Этот широкий выбор позволяет профессионалам отрасли найти сталь, которая точно соответствует их потребностям, но также усложняет выбор правильной стали. В следующем руководстве мы представляем обзор всего, что вам нужно знать об углеродистой стали и стальных сплавах. В нем обсуждается, что такое сталь, доступные типы и типичные области применения материала, чтобы помочь читателям лучше понять сталь и определить, какая из них подходит для проекта.

В следующем руководстве мы представляем обзор всего, что вам нужно знать об углеродистой стали и стальных сплавах. В нем обсуждается, что такое сталь, доступные типы и типичные области применения материала, чтобы помочь читателям лучше понять сталь и определить, какая из них подходит для проекта.

Сталь представляет собой сплав железа и углерода. Его первичный компонент — железо — в чистом виде очень слаб и мягок. Добавление углерода к элементу значительно увеличивает его прочность на растяжение, твердость и сопротивление износу и истиранию, но снижает его пластичность, обрабатываемость и ударную вязкость. Однако общее добавленное количество должно быть менее 2%, чтобы полученный металл можно было классифицировать как сталь. Металл с содержанием углерода более 2% классифицируется как чугун.

В дополнение к углероду в процессе производства стали могут быть введены другие элементы для дальнейшего улучшения характеристик стали. Если сталь содержит по весу один или несколько легирующих элементов в стандартном процентном соотношении, она классифицируется как легированная сталь. Точные свойства, проявляемые конкретной легированной сталью, зависят от включенных элементов и их пропорций. В целом легированные стали демонстрируют огромную прочность, твердость и универсальность. Кроме того, они легко перерабатываются, что позволяет профессионалам отрасли повторно использовать и перепрофилировать их снова и снова без потери прочности или качества материала.

Если сталь содержит по весу один или несколько легирующих элементов в стандартном процентном соотношении, она классифицируется как легированная сталь. Точные свойства, проявляемые конкретной легированной сталью, зависят от включенных элементов и их пропорций. В целом легированные стали демонстрируют огромную прочность, твердость и универсальность. Кроме того, они легко перерабатываются, что позволяет профессионалам отрасли повторно использовать и перепрофилировать их снова и снова без потери прочности или качества материала.

Углеродистая сталь состоит в основном из железа и углерода и основана на углероде как основном упрочняющем элементе. Обычно их делят на три подкатегории: низкоуглеродистая сталь (от 0,03% до 0,15% углерода), среднеуглеродистая сталь (от 0,25% до 0,50% углерода) и высокоуглеродистая сталь (от 0,55% до 1,10% углерода). Чем выше содержание углерода, тем тверже получаемый материал и, следовательно, труднее с ним работать. По этой причине в производственных операциях чаще используются низкоуглеродистые стали, чем высокоуглеродистые.

По этой причине в производственных операциях чаще используются низкоуглеродистые стали, чем высокоуглеродистые.

Сплавы стали сочетают углеродистую сталь с другими легирующими элементами для добавления или улучшения конкретных характеристик материала, таких как прочность, твердость или коррозионная стойкость. Их можно сгруппировать по сплаву или проценту сплава. Высоколегированные стали содержат более высокий процент легирующих элементов (более 8%, но обычно не менее 10%), в то время как низколегированные стали содержат низкий процент легирующих элементов (обычно от 1% до 5%, но могут иметь до 8%). Свойства стального сплава сильно зависят от добавленных легирующих элементов. Некоторые распространенные легирующие элементы перечислены ниже.

- Хром

- Кобальт

- Медь

- Марганец

- Молибден

- Никель

- Кремний

- Вольфрам