Классификация стали if: классификация, производство, применение, маркировка, цена

alexxlab | 09.04.2023 | 0 | Разное

3.2.4 Машиностроительные конструкционные стали Общие требования к машиностроительным сталям и их классификация

К машиностроительным сталям относят конструкционные стали, предназначенные для изготовления различных деталей машин, механизмов и отдельных видов изделий (шестерен, валов, осей, пружин, деталей подшипников и др.). Детали и изделия отличаются большим разнообразием, различием условий работы, поэтому к сталям для их изготовления предъявляются различные требования. Однако к машиностроительным сталям предъявляется и целый ряд общих требований, основными из которых являются: высокая конструктивная прочность, определяемая оптимальным сочетанием прочности, вязкости и пластичности; хорошие технологические свойства: хорошая обрабатываемость давлением, резанием и свариваемость, малая склонность к образованию трещин, короблению, обезуглероживанию при термической обработке и др.; экономичность легирования.

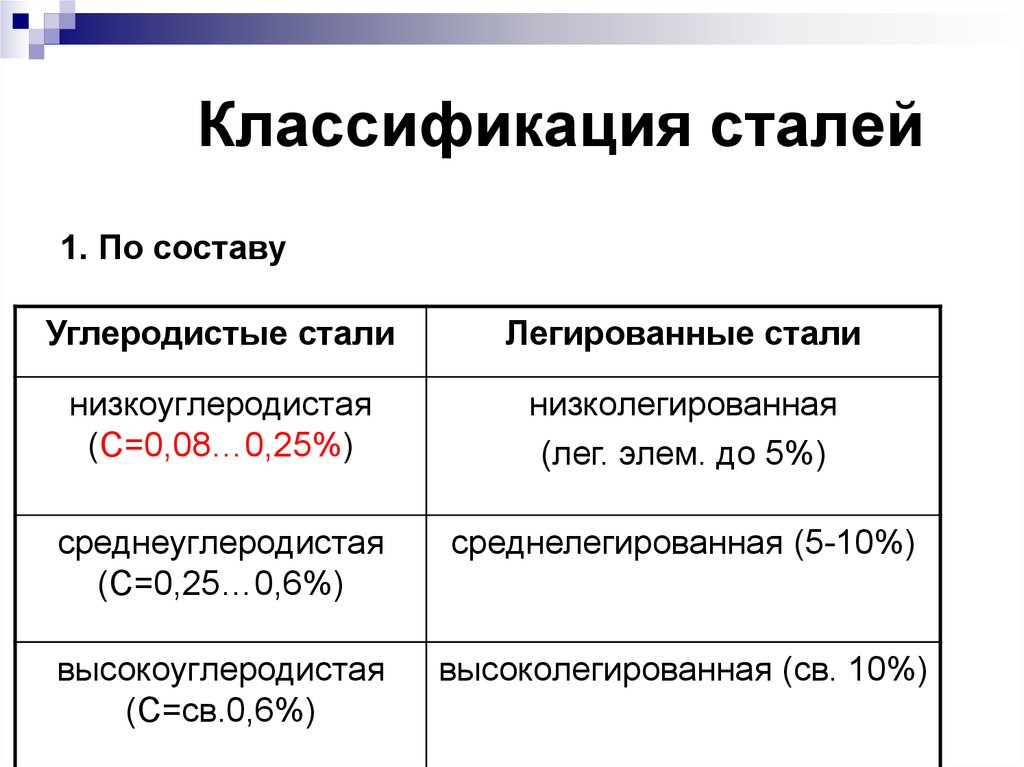

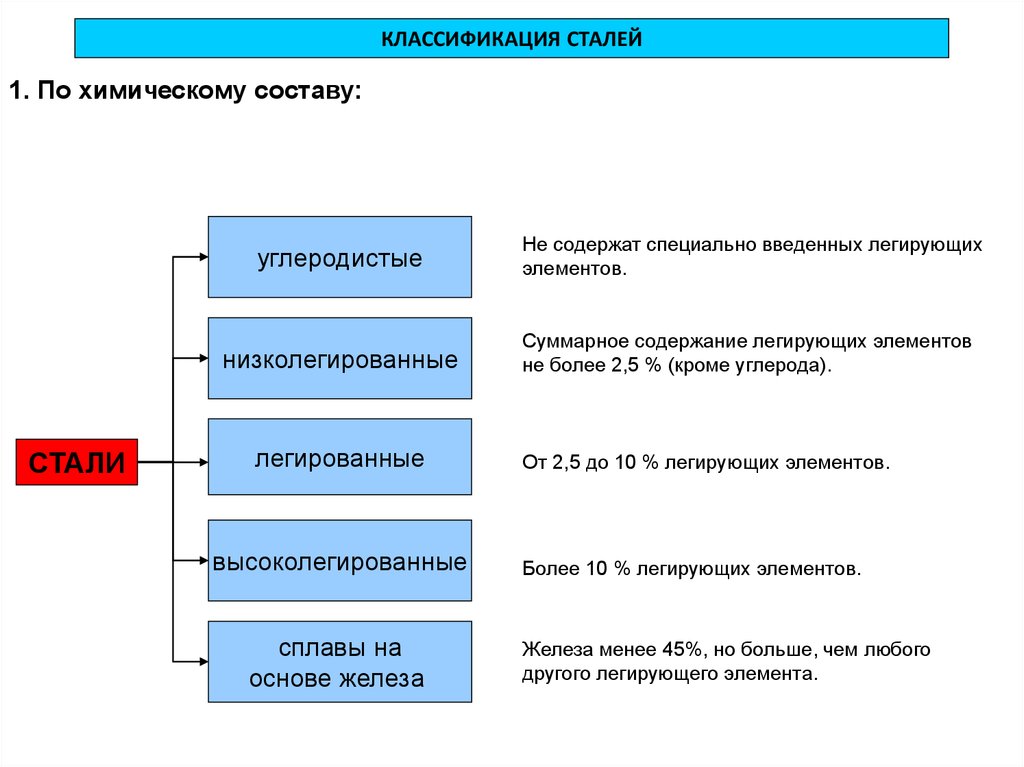

Существует несколько признаков классификации машиностроительных сталей:

1) по химическому составу: углеродистые, низколегированные, легированные, высоколегированные;

2) по упрочняющей обработке: улучшаемые,

нормализуемые, цементуемые, азотируемые,

мартенситностареющие и т. д.;

д.;

3) по назначению: шарикоподшипниковые, пружинные, криогенные, износостойкие и т.п.

В машиностроении большое число деталей и изделий изготавливают из листовой стали методом холодной штамповки, при этом происходит весьма сложная глубокая вытяжка. Наиболее широко такая штамповка применяется в автомобилестроении. В том случае, когда прочность готовых изделий не имеет существенного значения (например, крылья двери, капот и другие не несущие нагрузку детали кузова автомобиля), применяют мягкие низкоуглеродистые холоднокатаные стали. При необходимости обеспечить повышенную прочность изделий (например, лонжеронов, стоек корпуса, дисков колес и других несущих нагрузку частей автомобиля) перспективно применение двухфазных феррито-мартенситных сталей (ДФМС).

Стали для холодной штамповки должны

обеспечивать хорошую штампуемость и

высокое качество поверхности отштампованных

изделий для последующего покрытия.

Поэтому эти стали должны обладать

высокими значениями общего и равномерного

удлинения, низким пределом текучести,

иметь большую вытяжку (проба по Эриксену),

минимально возможное содержание примесей

(C,N,S,P,Mn,Niи др. ). Холоднокатаный лист из них не

должен быть склонным к деформационному

старению. Склонность к деформационному

старению является главным показателем

качества сталей для холодной штамповки,

так как при штамповке сложных изделий

с большой вытяжкой из холоднокатаных

листов, подверженных старению, на

поверхности образуются дефекты – линии

Чернова-Людерса (линии скольжения).

Деформационное старение протекает в

две стадии: первая – образование атмосфер

Коттрелла из примесных атомов углерода

и азота и закрепление ими дислокаций;

вторая стадия – образование карбидов

и нитридов. Судить о склонности к

деформационному старению можно по зубу

и площадке текучести на диаграмме

растяжения образцов из стали. Чем выше

зуб и длиннее площадка текучести, тем

больше склонность стали к деформационному

старению. Как известно, зуб и площадка

текучести на диаграмме растяжения

обусловлены закреплением дислокаций

атмосферами Коттрелла из атомов внедрения

(углерода и азота) и вырывом дислокаций

из закрепления при достижении предела

текучести.

). Холоднокатаный лист из них не

должен быть склонным к деформационному

старению. Склонность к деформационному

старению является главным показателем

качества сталей для холодной штамповки,

так как при штамповке сложных изделий

с большой вытяжкой из холоднокатаных

листов, подверженных старению, на

поверхности образуются дефекты – линии

Чернова-Людерса (линии скольжения).

Деформационное старение протекает в

две стадии: первая – образование атмосфер

Коттрелла из примесных атомов углерода

и азота и закрепление ими дислокаций;

вторая стадия – образование карбидов

и нитридов. Судить о склонности к

деформационному старению можно по зубу

и площадке текучести на диаграмме

растяжения образцов из стали. Чем выше

зуб и длиннее площадка текучести, тем

больше склонность стали к деформационному

старению. Как известно, зуб и площадка

текучести на диаграмме растяжения

обусловлены закреплением дислокаций

атмосферами Коттрелла из атомов внедрения

(углерода и азота) и вырывом дислокаций

из закрепления при достижении предела

текучести.

Тонколистовую сталь для холодной

штамповки изготовляют в соответствии

с ГОСТ 9045-93. Он подразделяет тонколистовой

холоднокатаный прокат на четыре категории

вытяжки: весьма глубокая вытяжка (ВГ),

сложная вытяжка (СВ), особо сложная

вытяжка (ОСВ), весьма особо сложная

вытяжка (ВОСВ).

Он подразделяет тонколистовой

холоднокатаный прокат на четыре категории

вытяжки: весьма глубокая вытяжка (ВГ),

сложная вытяжка (СВ), особо сложная

вытяжка (ОСВ), весьма особо сложная

вытяжка (ВОСВ).

Для изделий с относительно несложной вытяжкой (категория ВГ) применяется сталь 08кп, а изделия с категориями вытяжки СВ, ОСВ, ВОСВ изготавливают из нестареющих сталей 08Ю (0,02–0,05 % Al) и реже 08Фкп (0,02– –0,04 %V).

Для снятия наклепа после холодной прокатки и получения структуры, обеспечивающей хорошую штампуемость, перед холодной штамповкой проводят рекристаллизационный отжиг. Он проводится при температуре выше температуры рекристаллизации (680–720 ºС) в защитной атмосфере. При отжиге в металле должна полностью происходить рекристаллизация деформированного феррита, сфероидизация и коагуляция деформированного цементита и рост зерен феррита до оптимальной конечной величины (5–7 балл).

В стали, раскисленной алюминием, должны

быть созданы условия для роста

рекристаллизованнных зерен феррита

сплющенной, оладьеобразной формы, т.

После рекристаллизационного отжига перед штамповкой сталь имеет низкую прочность (σТ< 190–210 МПа; σв= 260 –360 МПа) и высокую пластичность (δ = 42–50 %), что обеспечивает хорошую штампуемость.

В качестве двухфазных сталей для холодной штамповки используют малоуглеродистые низколегированные стали с 0,05–0,14 % углерода; 1–2 % марганца; 0,5–1,5 % кремния; 0,02–0,04 % ванадия. Они могут также содержать небольшое количество хрома (0,5–1,0 %), молибдена (0,1–0,4 %), алюминия (0,04–0,08 %). Применяются следующие двухфазные стали: 12ХМ, 08Г2С, 06ХГМ, 06ХГСР, 08Г2СФ, 06ХГСЮ, 06Г2СЮ, 1ОГ2С и др.

Оптимальные свойства сталей, предназначенных

для холодной штамповки, достигаются

при содержании в структуре 15–30 %

мартенсита. При этом стали имеют наиболее

низкое отношение

,

низкий предел текучести, высокое

равномерное и общее удлинение (δр= 14–20 %; δ = 27–32 %), вытяжку по Эриксену

12–13 мм, высокий коэффициент деформационного

упрочнения; в сталях отсутствуют зуб и

площадка текучести без специальной

дрессировки, т. е. они не склонны к

деформационному старению. Все эти

свойства предопределяют хорошую

штампуемость и высокую прочность в

отштампованных изделиях. Высокий предел

текучести готовых деталей (≥ 550–

600

МПа) достигается вследствие деформационного

упрочнения при холодной штамповке и

дисперсионного упрочнения при

искусственном старении при 170–250 ºС

(температура сушки лакокрасочного

покрытия автомобиля).

е. они не склонны к

деформационному старению. Все эти

свойства предопределяют хорошую

штампуемость и высокую прочность в

отштампованных изделиях. Высокий предел

текучести готовых деталей (≥ 550–

600

МПа) достигается вследствие деформационного

упрочнения при холодной штамповке и

дисперсионного упрочнения при

искусственном старении при 170–250 ºС

(температура сушки лакокрасочного

покрытия автомобиля).

Интерес к созданию и внедрению ДФМС был обусловлен, прежде всего, стремлением к уменьшению массы автомобилей в результате применения материалов повышенной прочности при высокой их штампуемости, которая обычно ухудшается с повышением прочности стали. Преимуществом ДФМС является не столько высокая прочность или пластичность, сколько возможность получения наиболее высокого сочетания этих параметров по сравнению с другими вариантами технологии получения низколегированных сталей, что позволяет изготавливать из этих сталей деталей сложной формы.

Основным средством получения двухфазных

феррито-мартенситных сталей является

регламентированное охлаждение из (α+γ)

– области (из межкритического интервала

– МКИ). Обычно термическая обработка

таких холоднокатаных сталей осуществляется

на проходных агрегатах непрерывного

отжига (АНО). Для получения феррито-мартенситной

структуры с необходимым количеством и

желательной морфологией мартенсита,

определенным состоянием твердого

раствора – феррита и т.п., необходимо

знать характер влияния различных

параметров термической обработки, а

также исходной структуры на количество,

морфологию, взаимное расположение и

свойства отдельных фаз. Объемная доля

образующегося при охлаждении из

двухфазной области мартенсита определяется

количеством аустенита, образовавшегося

при конкретных условиях нагрева в

двухфазной области, а также полнотой

его превращения по бездиффузионному

механизму, т.е. устойчивостью γ–фазы

при охлаждении феррито-аустенитной

смеси. Влияние неполной аустенитизации

определяет, с одной стороны, обогащение

аустенита углеродом и соответствующее

повышение его устойчивости (затормаживание

перлитного превращения). С другой –

наличие развитой межфазной поверхности

облегчает выделение феррита при

охлаждении γ–фазы из двухфазной области,

т.

Обычно термическая обработка

таких холоднокатаных сталей осуществляется

на проходных агрегатах непрерывного

отжига (АНО). Для получения феррито-мартенситной

структуры с необходимым количеством и

желательной морфологией мартенсита,

определенным состоянием твердого

раствора – феррита и т.п., необходимо

знать характер влияния различных

параметров термической обработки, а

также исходной структуры на количество,

морфологию, взаимное расположение и

свойства отдельных фаз. Объемная доля

образующегося при охлаждении из

двухфазной области мартенсита определяется

количеством аустенита, образовавшегося

при конкретных условиях нагрева в

двухфазной области, а также полнотой

его превращения по бездиффузионному

механизму, т.е. устойчивостью γ–фазы

при охлаждении феррито-аустенитной

смеси. Влияние неполной аустенитизации

определяет, с одной стороны, обогащение

аустенита углеродом и соответствующее

повышение его устойчивости (затормаживание

перлитного превращения). С другой –

наличие развитой межфазной поверхности

облегчает выделение феррита при

охлаждении γ–фазы из двухфазной области,

т.

При повышении температуры нагрева в

двухфазной области увеличивается

количество аустенита и скорость его

образования, но одновременно уменьшается

концентрация углерода в аустените и,

следовательно, его устойчивость, что

оказывает весьма существенное влияние

на формирование структуры при последующем

охлаждении. Считают, что верхняя граница

нагрева в МКИ должна лимитироваться

пластичностью, которая снижается при

увеличении количества упрочняющей фазы

– мартенсита, в свою очередь зависящего

от количества аустенита, а также

опасностью чрезмерного понижения

устойчивости аустенита до уровня, при

котором наблюдается перлитное превращение.

Нижняя граница нагрева в МКИ определяется

необходимой прочностью и, кроме того,

концентрацией углерода в исходном

аустените, определяющей субструктуру

мартенсита. Для обеспечения требуемой

вязкости концентрация углерода в

мартенсите не должна превышать 0,35 %.

Для обеспечения требуемой

вязкости концентрация углерода в

мартенсите не должна превышать 0,35 %.

В процессе выдержки при конечной температуре нагрева происходит изотермическое образование аустенита, перераспределение примесей внедрения и легирующих элементов между аустенитом и ферритом и растворение карбидов в аустените. Рекристаллизация деформированного феррита завершается до образования заметного количества аустенита.

Скорость охлаждения из двухфазной

области определяет долю аустенита,

превратившегося по бездиффузионному

механизму в мартенсит, а также прочность

и пластичность феррита вследствие

изменения концентрации растворенных

в нем атомов внедрения и количество

остаточного аустенита. Преимуществом

использования малых скоростей охлаждения,

лимитируемых только опасностью перлитного

превращения, является меньшее пересыщение

феррита примесями внедрения вследствие

диффузии углерода из феррита. Последнее

уменьшает вероятность выделения в нем

дисперсных частиц, повышает его

пластичность и уменьшает склонность

ДФМС к старению. В процессе охлаждения

из переохлажденного аустенита выделяется

«новый» феррит, более чистый по примесям.

В результате выделения нового феррита

происходит измельчение островков

мартенсита, что повышает свойства стали.

Ускоренному выделению феррита при

охлаждении стали способствуют

ферритообразующие элементы – кремний,

хром, молибден, низкое содержание

углерода, наклеп аустенита и измельчение

его зерна. Выделение нового феррита

приводит к значительному обогащению

оставшегося аустенита углеродом. При

этом повышается его устойчивость по

перлитной и бейнитной ступени и

обеспечивается полное превращение

аустенита по мартенситной реакции.

Кроме того, обогащение последних порций

нераспавшегося аустенита углеродом

приводит к понижению точки МНи

получению остаточного аустенита.

Увеличение скорости охлаждения, особенно

вблизи точки МН, приводит к

увеличению остаточных напряжений,

сопутствующих локальному мартенситному

превращению, а также повышению плотности

незакрепленных дислокаций в участках

феррита, прилегающих к мартенситу,

вследствие объемного расширения в

результате γ→α мартенситного превращения.

В процессе охлаждения

из переохлажденного аустенита выделяется

«новый» феррит, более чистый по примесям.

В результате выделения нового феррита

происходит измельчение островков

мартенсита, что повышает свойства стали.

Ускоренному выделению феррита при

охлаждении стали способствуют

ферритообразующие элементы – кремний,

хром, молибден, низкое содержание

углерода, наклеп аустенита и измельчение

его зерна. Выделение нового феррита

приводит к значительному обогащению

оставшегося аустенита углеродом. При

этом повышается его устойчивость по

перлитной и бейнитной ступени и

обеспечивается полное превращение

аустенита по мартенситной реакции.

Кроме того, обогащение последних порций

нераспавшегося аустенита углеродом

приводит к понижению точки МНи

получению остаточного аустенита.

Увеличение скорости охлаждения, особенно

вблизи точки МН, приводит к

увеличению остаточных напряжений,

сопутствующих локальному мартенситному

превращению, а также повышению плотности

незакрепленных дислокаций в участках

феррита, прилегающих к мартенситу,

вследствие объемного расширения в

результате γ→α мартенситного превращения. Большое количество свободных дислокаций

в феррите обусловливает низкие значения

предела текучести и отсутствие площадки

текучести (склонности к деформационному

старению).

Большое количество свободных дислокаций

в феррите обусловливает низкие значения

предела текучести и отсутствие площадки

текучести (склонности к деформационному

старению).

Наиболее благоприятный вариант термической обработки для получения ДФМС с заданным соотношением фаз – регламентированное охлаждение от температуры нагрева в МКИ. В ряде работ указываются оптимальные условия обработки ДФМС, которые в опытном порядке следует уточнять для конкретных случаев.

1. Температура нагрева должна соответствовать Ас1+ (60–90) ºС, чтобы при данной продолжительности выдержки получить в структуре стали 50–60 % аустенита. Последующее охлаждение должно обеспечить получение 30–45 % нового феррита при измельчении островков мартенсита. В итоге структура стали должна состоять примерно из 20 % мартенсита и 80 % феррита.

2. Охлаждение от температур МКИ

предпочтительнее проводить с умеренными

скоростями (5–30 ºС) до 400–500 ºС, а затем

со скоростью более 100 град/с. На стадии

сравнительно медленного охлаждения

создаются условия для выделения нового

феррита и снижения примесей внедрения

в старом феррите, что обеспечивает

повышение пластичности стали и

способствует получению дисперсных

островков мартенсита в структуре. В

результате охлаждения в структуре

содержится 15–25 % мартенсита.

На стадии

сравнительно медленного охлаждения

создаются условия для выделения нового

феррита и снижения примесей внедрения

в старом феррите, что обеспечивает

повышение пластичности стали и

способствует получению дисперсных

островков мартенсита в структуре. В

результате охлаждения в структуре

содержится 15–25 % мартенсита.

Получаемая после термообработки

структура представляет собой мелкозернистую

ферритную матрицу с малыми островками

мартенсита в основном в стыках зерен.

Объемная доля мартенсита 15–25 %. Ферритная

матрица отличается высокой пластичностью,

что связано с чистотой феррита от

примесей внедрения вследствие их

диффузии в аустенит, а также с наличием

незаблокированных дислокаций, образованных

при температуре ниже МНпод

действием фазовых напряжений. Мартенсит

как упрочняющая фаза, помимо высокой

прочности, отличается повышенной

вязкостью, что достигается ограничением

концентрации углерода СМ≤ 0,35 %.

Такое строение ДФМС обеспечивает высокие

показатели технологической пластичности,

малое отношение,

высокое общее и равномерное удлинение,

значение вытяжки по Эриксену 12–13 мм,

высокий коэффициент деформационного

упрочнения, отсутствие площадки текучести

на диаграмме растяжения.

Высокий предел текучести готовых деталей (более 550–600 МПа) достигается вследствие деформационного упрочнения при штамповке и дисперсионного упрочнения при последующем старении при 170–250 ºС (температура сушки лакокрасочного покрытия).

Роль легирующих элементов в ДФМС заключается, прежде всего, в повышении устойчивости переохлажденного аустенита и получения в низкоуглеродистой стали мартенсита наряду с ферритом, а также в воздействии на термодинамическую активность углерода в аустените. Для повышения устойчивости γ–фазы при термической обработке из МКИ эффективны феррито-образующие элементы, ускоряющие выделение нового феррита (Cr,Si,Mo) и способствующие обогащению углеродом оставшегося аустенита. Легирование карбидообразующими элементами производится с целью измельчения исходной структуры.

В последнее время в зарубежной литературе

большое внимание уделяется использованию

в качестве основы для производства

холоднокатаных сталей с покрытиями IF– сталей (InterstitialFreeSteels). Это ультранизкоуглеродистые

стали с содержанием углерода и азота

менее 0,005 %, микролегированные титаном,

ниобием и некоторыми другими элементами

в количествах, превышающих стехиометрическое

отношение карбонитридообразующих

элементов к элементам внедрения. Это

стали, у которых нет атомов внедрения

в твердом растворе.IF–

стали являются наилучшей базой для

получения сталей с высокими штампуемостью,

прочностью и коррозионной стойкостью,

обеспечивающих снижение массы автомобиля

в сочетании с повышением безопасности.

Одним из перспективных материалов

являются стали с эффектом упрочнения

при сушке (BakeHardeningEffect– ВН–эффект),

позволяющих сочетать исходно низкий

предел текучести (что важно для

штампуемости) с существенным упрочнением

после штамповки и сушки лакокрасочного

покрытия при 150–200 ºС готового автомобиля.

Высокие прочностные характеристики

предотвращают появление вмятин на

внешних кузовных деталях, что способствует

все более широкому применению таких

сталей для дверных панелей, капота и

крыши, причем чаще всего в сочетании с

различными предварительно нанесенными

цинковыми покрытиями.

Это ультранизкоуглеродистые

стали с содержанием углерода и азота

менее 0,005 %, микролегированные титаном,

ниобием и некоторыми другими элементами

в количествах, превышающих стехиометрическое

отношение карбонитридообразующих

элементов к элементам внедрения. Это

стали, у которых нет атомов внедрения

в твердом растворе.IF–

стали являются наилучшей базой для

получения сталей с высокими штампуемостью,

прочностью и коррозионной стойкостью,

обеспечивающих снижение массы автомобиля

в сочетании с повышением безопасности.

Одним из перспективных материалов

являются стали с эффектом упрочнения

при сушке (BakeHardeningEffect– ВН–эффект),

позволяющих сочетать исходно низкий

предел текучести (что важно для

штампуемости) с существенным упрочнением

после штамповки и сушки лакокрасочного

покрытия при 150–200 ºС готового автомобиля.

Высокие прочностные характеристики

предотвращают появление вмятин на

внешних кузовных деталях, что способствует

все более широкому применению таких

сталей для дверных панелей, капота и

крыши, причем чаще всего в сочетании с

различными предварительно нанесенными

цинковыми покрытиями. ВН–эффект основан

на способности свободных атомов углерода

активно закреплять подвижные дислокации

в феррите при повышении температуры до

150–200 ºС. В отожженном состоянии сталь

содержит атомы углерода в феррите и

некоторое количество свободных

дислокаций, внесенных при дрессировке.

После холодной штамповки количество

дислокаций в феррите существенно

увеличивается, в результате чего предел

текучести растет. Дополнительное

повышение предела текучести достигается

при сушке покрытий за счет закрепления

свободных дислокаций атомами углерода

(ВН–эффект).

ВН–эффект основан

на способности свободных атомов углерода

активно закреплять подвижные дислокации

в феррите при повышении температуры до

150–200 ºС. В отожженном состоянии сталь

содержит атомы углерода в феррите и

некоторое количество свободных

дислокаций, внесенных при дрессировке.

После холодной штамповки количество

дислокаций в феррите существенно

увеличивается, в результате чего предел

текучести растет. Дополнительное

повышение предела текучести достигается

при сушке покрытий за счет закрепления

свободных дислокаций атомами углерода

(ВН–эффект).

OMOIKIRI Мойка Taki 44-U/IF-GM, вороненая сталь

Ваше имя

Телефон

— или —

Ваш e-mail:

Написать отзыв

47 488. 00 Р

00 Р

Цена в баллах: 47488 баллов

Бонусные баллы: 475 баллов

КОД: 4973521

Доступность: Срок поставки 5-15 дней

Кол-во:

+ −

- Технические характеристики

- Описание

- Отзывы

- Аксессуары

Бренд:

OMOIKIRI

Гарантия

Срок гарантии производителя

:

36 месяцев

Страна производства:

Япония

Цвет сантехники:

Вороненая сталь

Ширина

Размеры бытовой техники могут указываться ориентировочно согласно принятой производителями классификации. Например духовой шкаф в стандарте 60 см, на самом деле 59,5 см. Размер указывается с запасом для соблюдения технологических и установочных размеров. Для бытовой техники и иных товаров где не принята единая классификация может быть указан точный размер. Точные размеры указываются на схемах в карточке товара, в описании, в инструкциях. Если на сайте не представлена требуемая Вам информация Вы можете запросить уточненные данные у менеджеров.

Например духовой шкаф в стандарте 60 см, на самом деле 59,5 см. Размер указывается с запасом для соблюдения технологических и установочных размеров. Для бытовой техники и иных товаров где не принята единая классификация может быть указан точный размер. Точные размеры указываются на схемах в карточке товара, в описании, в инструкциях. Если на сайте не представлена требуемая Вам информация Вы можете запросить уточненные данные у менеджеров.

:

44 см

Высота

Размеры бытовой техники могут указываться ориентировочно согласно принятой производителями классификации. Например духовой шкаф в стандарте 60 см, на самом деле 59,5 см. Размер указывается с запасом для соблюдения технологических и установочных размеров. Для бытовой техники и иных товаров где не принята единая классификация может быть указан точный размер. Точные размеры указываются на схемах в карточке товара, в описании, в инструкциях. Если на сайте не представлена требуемая Вам информация Вы можете запросить уточненные данные у менеджеров.

Если на сайте не представлена требуемая Вам информация Вы можете запросить уточненные данные у менеджеров.

:

20 см

Глубина

Размеры бытовой техники могут указываться ориентировочно согласно принятой производителями классификации. Например духовой шкаф в стандарте 60 см, на самом деле 59,5 см. Размер указывается с запасом для соблюдения технологических и установочных размеров. Для бытовой техники и иных товаров где не принята единая классификация может быть указан точный размер. Точные размеры указываются на схемах в карточке товара, в описании, в инструкциях. Если на сайте не представлена требуемая Вам информация Вы можете запросить уточненные данные у менеджеров.

:

44 см

Вес нетто:

4. 7 кг

7 кг

Возможность монтажа в один уровень со столешницей

Некоторые приборы позволяют их установить в один уровень со столешницей. Для этого требуется как прибор который можно установить таким способом, так и специальная подготовка самой столешницы. Чаще всего приборы, которые можно устанавливать в один уровень со столешницей, могут быть установлены и стандартным способом. При установке соответствующего прибора в один уровень со столешницей вы получаете гладкий переход поверхности столешницы в края прибора.

Кухонная мойка установленная в один уровень со столешницей:

Газовая варочная панель установленная в один уровень со столешницей:

:

Покрытие от отпечатков пальцев:

Особенности модели:

Три варианта монтажа (врезного, подстольного и вровень со столешницей)

Материал

Кухонные мойки изготавливают из разных материалов. Наиболее популярны нержавеющая сталь, искусственный камень в разных вариантах, керамика.

Наиболее популярны нержавеющая сталь, искусственный камень в разных вариантах, керамика.

- Нержавеющая сталь традиционно применяется для производства кухонного оборудования так как обладает всеми свойствами для гигиеничного и долговечного использования. Нержавеющая сталь долговечна, стойка к загрязнителям, устойчива к большинству бытовых моющих средств, прочна, пластична, обладает высокой температурной стойкостью, может иметь различную отделку поверхности. Нержавеющая сталь может быть разных марок, наиболее сбалансированной для кухонной утвари считается AISI 304. Вопреки бытующему мнению, толщина стали примененной в мойке не оказывает колоссального воздействия на потребительские свойства мойки, ощутить разницу между мойками с толщиной стали 0,8 и 1,0 мм сможет разве что профессионал. Конечно, между мойками изготовленными из сталей 0,5мм и 1,2мм разница будет заметна, но мойки тоньше 0,7 мм наш магазин не продает так как мы считаем что это неприемлемое качество.

- Искусственный камень применяется в кухонных мойках достаточно давно и снискал определенную популярность среди покупателей. В основе материала лежит комбинация из связующих смол (у качественных моек это чаще всего акриловые или полиэфирные) и наполнителя. От качества и пропорций данных компонентов зависит качество и потребительские свойства конечного изделия. В качественных мойках чаще всего используется гранитный или кварцевый наполнитель разных фракций придающих материалу прочность, устойчивость к истиранию, звукопоглощающие свойства. В состав могут добавляться антибактериальные добавки. Разные производители используют разные технологии пигментации добиваясь уникальных эстетических свойств. К несомненным достоинствам моек из искусственного камня можно отнести разнообразие текстур и цветов. Так как рецепт смеси у каждого производителя уникален, то и названия у них разные, например компания FRANKE свой материал называет FRAGRANIT.

- Керамические мойки.

Керамика на протяжении тысячи лет используется в различных культурных областях, включая ремесла ручной работы. Керамическая матрица состоит из натуральных материалов: глина, каолин, кварц и полевой шпат. Они измельчаются, помещаются в форму, добавляется глазурь и обжигается в печи. Керамика получает свою стабильность и твердость в процессе обжига при температуре около 1200° С. Специальная керамическая масса в сочетании с глазурью имеет прочный блеск во всех соответствующих цветах и равномерную гладкую поверхность, которую легко чистить.

Керамика на протяжении тысячи лет используется в различных культурных областях, включая ремесла ручной работы. Керамическая матрица состоит из натуральных материалов: глина, каолин, кварц и полевой шпат. Они измельчаются, помещаются в форму, добавляется глазурь и обжигается в печи. Керамика получает свою стабильность и твердость в процессе обжига при температуре около 1200° С. Специальная керамическая масса в сочетании с глазурью имеет прочный блеск во всех соответствующих цветах и равномерную гладкую поверхность, которую легко чистить.

:

Нержавеющая сталь

Толщина материала мойки:

1.2

Тип встраивания

Кухонные мойки различаются по типу встраивания:

Врезная или на столешницу. Наиболее часто встречаемый метод монтажа. Мойка устанавливается в вырез в столешнице и притягивается крепежом. Таким же способом могут быть установлено большинство моей предназначенных для монтажа в один уровень со столешницей. Такой способ монтажа наиболее универсален и не требователен к материалу столешницы Мойка устанавливается в вырез в столешнице и притягивается крепежом. Таким же способом могут быть установлено большинство моей предназначенных для монтажа в один уровень со столешницей. Такой способ монтажа наиболее универсален и не требователен к материалу столешницы |

|

| В один уровень со столешницей. Мойка устанавливается в точный вырез со специальным пазом и идеально совпадает по уровню со столешницей. Помимо эстетического эффекта такая установка дает и некоторые практические преимущества. | |

Под столешницу. Мойка прикручивается и приклеивается снизу к вырезу в столешнице. Такая установка возможна под столешницы из цельных материалов (камня, полимера, дерева),но не под столешницы с полимерным покрытием. Мойка устанавливается заподлицо или выступает вперед,что позволяет устанавливать аксессуары. Такая установка подходит для столешниц из особенно ценных материалов и кухонь в элегантном стиле. |

:

- В один уровень со столешницей

- На столешницу (врезные)

- Под столешницу

Размер выреза в столешнице

Размер выреза в столешнице указывает на необходимые габариты отверстия в столешнице для установки кухонной мойки. В случае если вырез в столешнице необходимый для установки имеет отличную от прямоугольной форму указывается “фигурный по шаблону” и изготавливается по форме мойки или по прилагаемому в комплекте с мойкой шаблону.

:

42х42

Ширина модуля (шкафчика)

Ширина модуля, иначе говоря мебельного шкафчика, это величина которая описывает минимальную габаритную ширину секции кухни в которую будет установлена основная часть мойки а именно ее чаши или чаш. В данном размере уже учтены толщины стенок, место для самой чаши, сливной фурнитуры, крепежа, место для смесителя (если он устанавливается в заранее отведенное на мойке место). Важно не путать данную величину с размером мойки и с размером выреза в столешнице. Вырез в столешнице может быть над несколькими кухонными модулями.

В данном размере уже учтены толщины стенок, место для самой чаши, сливной фурнитуры, крепежа, место для смесителя (если он устанавливается в заранее отведенное на мойке место). Важно не путать данную величину с размером мойки и с размером выреза в столешнице. Вырез в столешнице может быть над несколькими кухонными модулями.

Пример мойки шириной 860мм устанавливаемой в модуль кухни 450мм:

:

от 450 мм

Количество чаш:

1

Глубина основной чаши:

20 см

Диаметр сливного отверстия

На кухонных мойках чаще всего встречаются сливные отверстия двух диаметров: 3,5 дюйма (3 1/2) и 1,5 дюйма (1 1/2). Мойки со сливным отверстием 3,5 дюйма комплектуются сливной фурнитурой включающей в себя клапан, позволяющий наполнить мойку водой, сеточкой (корзинкой) для задерживания крупных предметов, имеют возможность установки измельчителя пищевых отходов. Данная характеристика не относится к диаметру подключения сифона.

Данная характеристика не относится к диаметру подключения сифона.

:

3 1/2″ дюйма

Вентиль (клапан) автомат

Вентилем-автомат или клапаном-автомат производители называют запорное устройство в сливе из мойки с управлением вращением рукоятки или нажатием кнопки на поверхности мойки или на столешнице. Управление клапаном происходит в данном случае не в чаше, а на поверхности мойки, нет необходимости тянуться к дну чаши для того чтобы закрыть или открыть слив из мойки.

:

Опция, продается отдельно

Wi-Fi

Наличие в приборе Wi-Fi модуля для коммуникации со смартфоном, выхода в интернет или объединения приборов в сеть для согласованной работы.

:

OMOIKIRI Мойка Taki 44-U/IF-GM, вороненая сталь

МЕТОД ПРОИЗВОДСТВА: ручное

МАТЕРИАЛ: японская высококачественная нержавеющая сталь PVD-покрытием:

РАЗМЕР МОНТАЖНОЙ ТУМБЫ, см: 45

МАССА, кг: 4,7

ТОЛЩИНА МАТЕРИАЛА, мм: 1,2

РАДИУС УГЛА МОЙКИ, мм: 10

РАЗМЕР ВЫРЕЗА ПОД МОЙКУ, мм: 420×420, угловой радиус врезки: 10 мм

КОМПЛЕКТАЦИЯ:

Крепления для трех типов монтажа, донный клапан, сифон.

Шумоподавляющее покрытие состоит из двух компонентов: резиновой накладки на дне и специального противошумного состава.

Автоматический донный клапан приобретается отдельно

Ваше имя

Телефон

— или —

Ваш e-mail:

Ваше имя

Телефон

— или —

Ваш e-mail:

Ваше имя

Телефон

— или —

Ваш e-mail:

Ваше имя

Телефон

— или —

Ваш e-mail:

Классификация стали — Abrams Industries EU

Марки стали классифицируются по их техническим свойствам и/или по их предполагаемому использованию.

Сталь относится ко всем металлическим сплавам, основным компонентом которых является железо и в которых массовая доля углерода С составляет менее 2 %. Две основные группы сталей известны как углеродистая сталь и нержавеющая сталь. В зависимости от комбинации легирующих элементов характеристики данной стали могут быть самыми разными: например, очень мягкой и ковкой или, скорее, чрезвычайно твердой и хрупкой.

Две основные группы сталей известны как углеродистая сталь и нержавеющая сталь. В зависимости от комбинации легирующих элементов характеристики данной стали могут быть самыми разными: например, очень мягкой и ковкой или, скорее, чрезвычайно твердой и хрупкой.

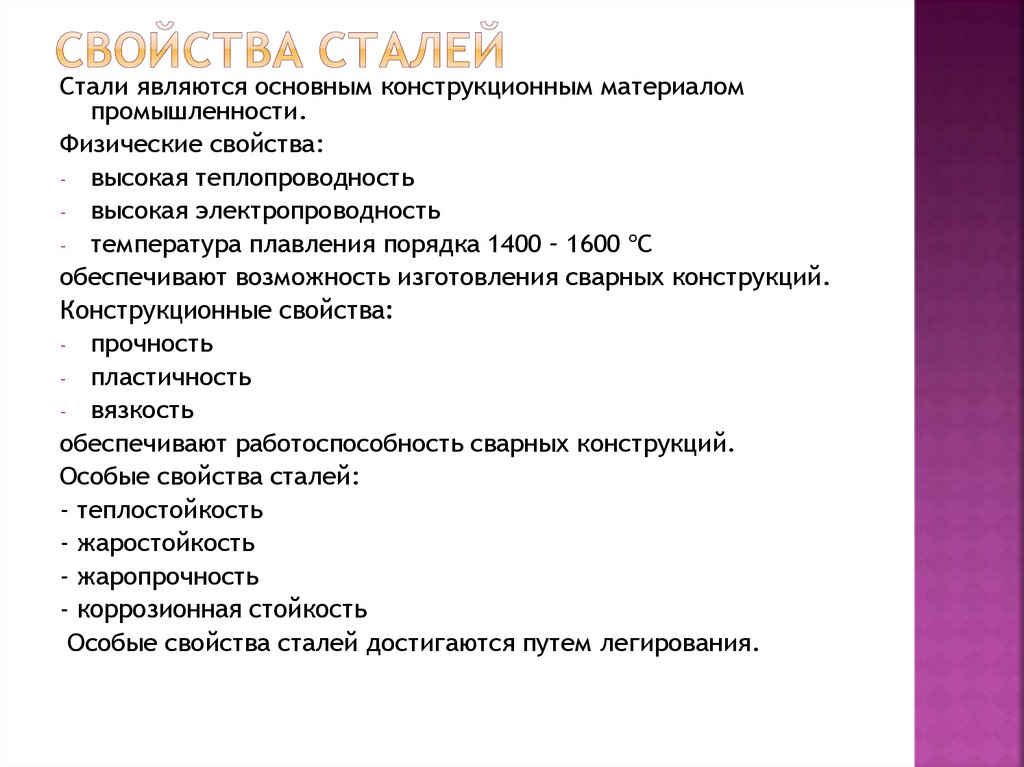

Рабочие свойства

Углерод является наиболее распространенным легирующим материалом для железа, но используются различные другие легирующие элементы, такие как марганец, хром, ванадий и вольфрам. Углерод и другие элементы действуют как упрочняющие агенты, препятствуя скольжению дислокаций в кристаллической решетке атомов железа относительно друг друга. Изменение количества легирующих элементов и формы их присутствия в стали (растворенные элементы, выделенная фаза) влияет на такие качества, как твердость, пластичность и предел прочности при растяжении получаемой стали. Сталь с повышенным содержанием углерода можно сделать тверже и прочнее железа, но такая сталь и менее пластична, чем железо.

Высококачественная сталь

Высококачественная сталь включает все углеродистые и легированные стали. Они обозначаются четырехзначным числом – от 1.00xx до 1.09xx. Как правило, они имеют только несколько определенных свойств, например. минимальный предел текучести нелегированной конструкционной стали: 1.0570 – AISI/SAE 1.0570 (St 52-3) имеет предел текучести не менее 355 МПа.

Они обозначаются четырехзначным числом – от 1.00xx до 1.09xx. Как правило, они имеют только несколько определенных свойств, например. минимальный предел текучести нелегированной конструкционной стали: 1.0570 – AISI/SAE 1.0570 (St 52-3) имеет предел текучести не менее 355 МПа.

Высококачественная сталь

К высококачественным сталям относятся все углеродистые и легированные стали. Они обозначаются четырехзначным числом – от 1.1xxx до 1.89.xx, как правило, с очень высокими и специфическими степенями чистоты и низким содержанием фосфора и серы. Таким образом, инструментальные стали, быстрорежущие стали и азотированные стали по определению являются высококачественными сталями.

Нелегированная инструментальная сталь

В соответствии с DIN 10 020 доля легирующих элементов должна быть ниже определенных пределов для нелегированных сталей. В первую очередь они определяются как имеющие содержание углерода в пределах 0,40 – 1,40 %. Термическая обработка нелегированной стали приводит к высокой поверхностной твердости, высокой износостойкости и хорошей режущей способности, характеризующейся прочным сердечником (чистая сталь с поверхностным упрочнением). Они хорошо подходят для простых в использовании инструментов, подверженных низким нагрузкам. Нелегированные инструментальные стали могут подвергаться воздействию рабочих температур до 200 градусов Цельсия. (например, ПРЕМИУМ 1.1730 – AISI/SAE 1045).

Они хорошо подходят для простых в использовании инструментов, подверженных низким нагрузкам. Нелегированные инструментальные стали могут подвергаться воздействию рабочих температур до 200 градусов Цельсия. (например, ПРЕМИУМ 1.1730 – AISI/SAE 1045).

Легированная инструментальная сталь

Легированные инструментальные стали названы так потому, что они содержат по крайней мере один легирующий элемент, доля которого находится в определенных пределах, установленных в соответствии с DIN 10 020. Таким образом, возможна очень высокая твердость (в зависимости от на сплаве, а также хорошую прокаливаемость по всему поперечному сечению детали), в дополнение к высокой износостойкости и/или высокой ударной вязкости, что делает их подходящими для обработки различных материалов, таких как листовой металл или пластик. Они делятся на категории в зависимости от рабочей температуры: холоднодеформируемая сталь (постоянная рабочая температура до 200 градусов Цельсия), горячедеформируемая сталь (постоянная рабочая температура > 200 градусов Цельсия) и быстрорежущая сталь (постоянная рабочая температура до 600 градусов Цельсия). ). Независимо от температуры часто проводится дополнительная классификация стали для пластиковых форм, ориентированная на применение, тогда как природа стали отвечает особым требованиям обработки пластмасс. Это в основном включает все обычные инструментальные стали и нержавеющие стали.

). Независимо от температуры часто проводится дополнительная классификация стали для пластиковых форм, ориентированная на применение, тогда как природа стали отвечает особым требованиям обработки пластмасс. Это в основном включает все обычные инструментальные стали и нержавеющие стали.

Сталь для холодной обработки

В категории легированных сталей могут быть изготовлены инструменты для холодной обработки, которые допускают либо механическую обработку (например, резку), либо необработку (например, штамповку) при температурах до 200 градусов Цельсия. Они должны быть достаточно прочными и устойчивыми к давлению, а также иметь высокую износостойкость. Свойства обусловлены определенными комбинациями легирующих элементов: например, более высокое содержание хрома приводит к образованию твердых карбидов, повышающих износостойкость. Добавление молибдена, ванадия и вольфрама может оптимизировать это свойство. Прежде всего, холоднодеформированные стали должны подходить для механической обработки и демонстрировать минимально возможное изменение размеров при последующей термообработке (например, PREMIUM 1. 2842 – AISI/SAE O 2).

2842 – AISI/SAE O 2).

Сталь для горячей обработки

Также в категории легированных сталей могут быть созданы инструменты для горячей обработки для процессов, которые при температуре менее 200 градусов Цельсия также могут выполняться с помощью инструментов для холодной обработки (например, зажимные инструменты, броня ). Однако их особые сплавы позволяют использовать их в течение длительного времени при температуре более 200 градусов Цельсия (например, ковка, горячая прокатка или горячая резка). Эти стали обладают жаропрочностью, ударной вязкостью, стойкостью к износу и термическому удару, а также высокой стойкостью к отпуску. Важными легирующими элементами, в дополнение к элементам стали для холодной обработки, являются никель, молибден и кобальт (например, PREMIUM 1.2343 – AISI/SAE H 11).

Быстрорежущая сталь

Быстрорежущая сталь используется в основном для инструментов, работающих на очень высоких скоростях резания (например, фрезерование). Они сильно легированы карбидообразующими элементами, такими как хром, молибден, вольфрам и ванадий, а также кобальтом для специальных термических нагрузок. По сравнению с низколегированными сталями быстрорежущие стали способны увеличить скорость резания до 10 раз, так как обладают очень высокой термостойкостью, износостойкостью, стойкостью к отпуску и термической твердостью (красная твердость). Их также называют быстрорежущими сталями (например, PREMIUM 1.3343 – AISI/SAE M 2).

Они сильно легированы карбидообразующими элементами, такими как хром, молибден, вольфрам и ванадий, а также кобальтом для специальных термических нагрузок. По сравнению с низколегированными сталями быстрорежущие стали способны увеличить скорость резания до 10 раз, так как обладают очень высокой термостойкостью, износостойкостью, стойкостью к отпуску и термической твердостью (красная твердость). Их также называют быстрорежущими сталями (например, PREMIUM 1.3343 – AISI/SAE M 2).

Сталь для пресс-форм для пластмасс

Сталь для форм для пластмасс — это общий термин для сталей, которые, в дополнение к другой холодной или горячей обработке, также могут использоваться при механической обработке и переработке пластмасс. Поскольку требования очень разнообразны, существует множество инструментальных и инженерных сталей, доступных для использования в производстве пластиковых деталей. Различают инструменты для литья под давлением (в этом случае пластмасса затвердевает в форме, например, во вкладышах формы) и инструменты для литья под давлением (здесь сталь контактирует только с жидким пластиком, например, экструзионные головки). Стали для форм для пластмасс, например, должны легко поддаваться полировке, в связи с высоким качеством поверхности конечных изделий (степень чистоты), должны быть термостойкими, а также устойчивыми к давлению и износу, а при обработке изделий из ПВХ, также устойчивы к ржавчине и кислотам (например, PREMIUM 1.2316 – AISI/SAE 1.2316).

Стали для форм для пластмасс, например, должны легко поддаваться полировке, в связи с высоким качеством поверхности конечных изделий (степень чистоты), должны быть термостойкими, а также устойчивыми к давлению и износу, а при обработке изделий из ПВХ, также устойчивы к ржавчине и кислотам (например, PREMIUM 1.2316 – AISI/SAE 1.2316).

Коррозионностойкая сталь

Коррозионностойкая сталь обычно имеет высокое содержание хрома (не менее 12 %), (например, PREMIUM 1.2083 – AISI/SAE 420). Они не обязательно гарантируют полную устойчивость к ржавчине, но предотвращают технически проблематичный случай ржавчины. Кислотостойкая сталь, например, еще более устойчива, так как содержит минимум 8 % никеля (например, PREMIUM 1.4301 – AISI/SAE 304). Коррозионно- и кислотостойкие стали в основном используются в пищевой и химической промышленности. В зависимости от состава сплава структура классифицируется как мартенситная (намагничиваемая, например, PREMIUM 1.2316 – AISI/SAE 1.2316) или аустенитная (ненамагничивающаяся, например, PREMIUM 1. 4301 – AISI/SAE 304).

4301 – AISI/SAE 304).

Цементируемая сталь

Закаливаемые стали варьируются от среднелегированных до нелегированных сталей, которые обычно содержат менее 0,25 % углерода. При температурах > 920 градусов Цельсия эти стали могут быть обогащены углеродом (науглероживание) (например, с использованием порошка/гранул, газовой или солевой ванны). Углерод диффундирует в поверхностную зону на глубину 1,5 – 2 мм. После науглероживания применяется комбинация различных процессов закалки, принимая во внимание необходимость различных температур отверждения, соответствующих разным концентрациям углерода на поверхности и в сердцевине. Стали с поверхностной закалкой имеют рабочую твердость до 62 HRC, тогда как твердость сердцевины определяется степенью легирования (например, PREMIUM 1.7131 – AISI/SAE 5115, PREMIUM 1.2162 – AISI/SAE 1.2162).

Термообрабатываемая сталь

Закаленные и отпущенные стали (закаленные и отпущенные = закаленные) могут быть как легированными, так и нелегированными, обычно имеют содержание углерода от 0,25 до 0,60 %, особенно подходят для отпуска, и обладают особыми механическими свойствами после отпуска (например, желаемой прочностью на растяжение и хорошей ударной вязкостью, которые в противном случае были бы недоступны в нормальных условиях). По запросу сталь может быть поставлена частично отожженной (например, PREMIUM 1.1730 – AISI/SAE 1045) или, скорее, сталь может быть поставлена в отпущенном состоянии, так называемом закаленном и отпущенном состоянии (QT), (например, PREMIUM 1.2312 – AISI/SAE П 20+С).

По запросу сталь может быть поставлена частично отожженной (например, PREMIUM 1.1730 – AISI/SAE 1045) или, скорее, сталь может быть поставлена в отпущенном состоянии, так называемом закаленном и отпущенном состоянии (QT), (например, PREMIUM 1.2312 – AISI/SAE П 20+С).

Что такое сталь? и Типы стали и Свойства и классификация

Содержание

Что такое сталь?Сталь представляет собой сплав железа и углерода с содержанием углерода до 1,5%. углерод распределяется по всему металлу в виде соединения с железом. Если содержание углерода поднимается выше 1,5%, наступает состояние, когда углерод больше не получается в связанном состоянии, и любой избыток должен присутствовать в виде свободного углерода.

Другие элементы, например кремний, сера, фосфор и марганец, также присутствуют в большем или меньшем количестве для придания определенных желаемых свойств.

- Согласно IS 7598-1974 Сталь классифицируется как –

- Нелегированная или нелегированная углеродистая сталь.

- Легированная сталь.

- Нелегированная или нелегированная углеродистая сталь.

- В зависимости от степени раскисления

- Спокойные стали.

- Полуспокойные стали или сбалансированные стали.

- Стали с окантовкой.

Нелегированная сталь с содержанием углерода от 0,05% до 1,5% углерода в зависимости от содержания углерода подразделяется на следующие виды –

- Низкоуглеродистая или мягкая сталь.

- Среднеуглеродистая сталь.

- Высокоуглеродистая сталь.

- Инструментальная сталь или высокоуглеродистая сталь.

Мягкая сталь содержит от 0,05 до 0,3% углерода. Его можно разделить на три типа

- Мертвая мягкая сталь.

- Мягкая сталь.

- Мягкая сталь.

- Легко забывается и сваривается.

- Постоянно намагничивается.

- Не подвержен воздействию жесткой воды.

- Ковкий и ковкий.

- Температура плавления 1390 градусов по Цельсию.

Среднеуглеродистая сталь содержит 0,35-0,45% углерода, имеет предел прочности при растяжении 750 Н/мм .

Сталь, содержащая от 0,60 до 1,5% углерода, известна как высокоуглеродистая сталь. Они износостойкие и имеют высокую твердость после термической обработки.

- Предел прочности при растяжении составляет от 80 до 110 кБ/см2.

- Прочность на сдвиг от 140 до 200 кН/см2

- Легко закаляется и закаляется.

- Легко намагничивается.

- Легко и быстро ржавеет.

- Имеет зернистую структуру.

- На него не действует соленая вода.

Легированная сталь может быть определена как сталь, в которую добавлены элементы, отличные от углерода, в количестве, достаточном для улучшения качества стали. Обычно используемые легирующие элементы никель, хром, марганец, кремний, фосфор, вольфрам, медь и т. д.

Нержавеющая сталь – Нержавеющая сталь – это сплав железа, обладающий высокой коррозионной стойкостью. Установлено, что при содержании хрома 11,5% и более на поверхности образуется тонкая пленка оксида хрома. Эта пленка замедляет окисление, ржавчину или коррозию. Эта сталь не может быть легко окрашена, поэтому ее называют нержавеющей сталью. Он идеально подходит для обработки и хранения жидкого гелия, водорода, азота и кислорода.

Хром является одним из наиболее часто используемых легирующих элементов, его можно использовать отдельно или в сочетании с другими элементами. Хром в стали существует в виде карбида.

Свойства хромистой стали- Обладает высокой твердостью, пределом упругости и пределом прочности при растяжении.

- Он также обладает хорошей пластичностью благодаря прочности, обеспечиваемой мелкозернистой структурой.

- Высокая прочность на сжатие.

- Улучшенные механические свойства стали.

Небольшое количество марганца используется почти во всех сталях для раскисления расплавленной стали во время производства. (Что такое сталь)

Свойства марганца e сталь- Противодействие действию серы.

- Износостойкость легко упрочняется

- Устойчивость к истиранию при ударах.

- Высокая прочность и ударная вязкость.

Это наиболее широко используемые легированные стали. Содержание никеля может варьироваться от 2,5 до 8,0%. (Что такое сталь)

Свойства никелевой стали- Обладает большей прочностью на растяжение.

- Никель повышает твердость, ударную вязкость и ударную вязкость при низких температурах.

- Улучшает реакцию на термообработку, особенно в большом сечении.

- Улучшает эластичность, устойчивость к усталости, коррозии.

Символ K означает спокойную сталь. Спокойная сталь сильно раскисляется и характеризуется высокой однородностью состава и свойств. Содержащие более 0,25% углерода погибают. Спокойные стали – это добротность.

Полуспокойная сталь – Эта сталь относится к промежуточной категории спокойной и окантованной стали и имеет переменную степень однородности.