Классификация углеродистых сталей: Классификация углеродистых сталей: маркировка, марки, применение

alexxlab | 17.12.1986 | 0 | Разное

Углеродистые стали: особенности, классификация, обработка

Главная » Сталь

Автор perminoviv На чтение 5 мин Просмотров 289 Опубликовано

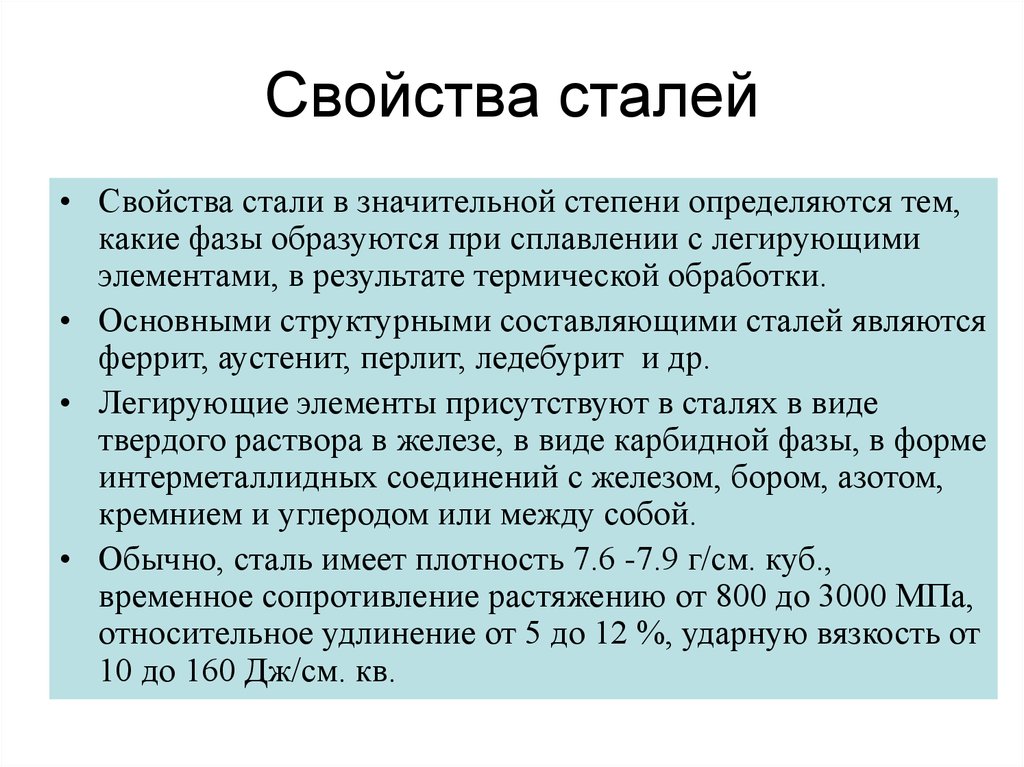

Углеродистая сталь – это металлургические композиции с низким содержанием добавок и высоким содержанием железа – до 99 ½ %. Этот материал высоко востребован в различных сферах промышленности, чем объясняется его высокая доля в производстве – до 80%. Сегодня разработано около 2 тысяч марок. Структура материала зависит от содержания в нем углерода. Изменяя процентное соотношение можно влиять на такие характеристики, как твердость, текучесть, пластичность и плотность. Критичным является показатель углерода в составе материала в 0,8%.

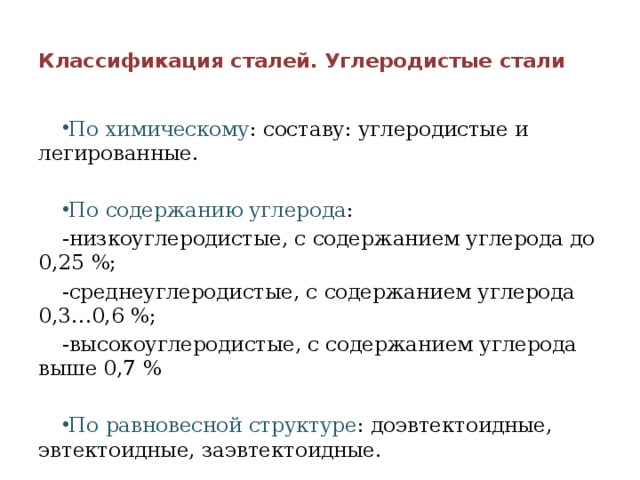

Относительно этого показателя УС различают:

- если С менее 0,8%, в структуре материала присутствует феррит и перлит;

- на уровне содержания С (углерода) в 0,8% для материала характерна перлитная структура;

- при содержании С более 0,8% в структуре появляется цементит.

Общая тенденция с повышением содержания С выражается в повышении прочности, ударной вязкости и порога хладноломкости, но пластичность проката снижается.

Содержание

- Классификация углеродистых сталей

- Отличие углеродистых сталей от легированных

- Область применения углеродистых сталей

- Обработка углеродистых сталей

Классификация углеродистых сталей

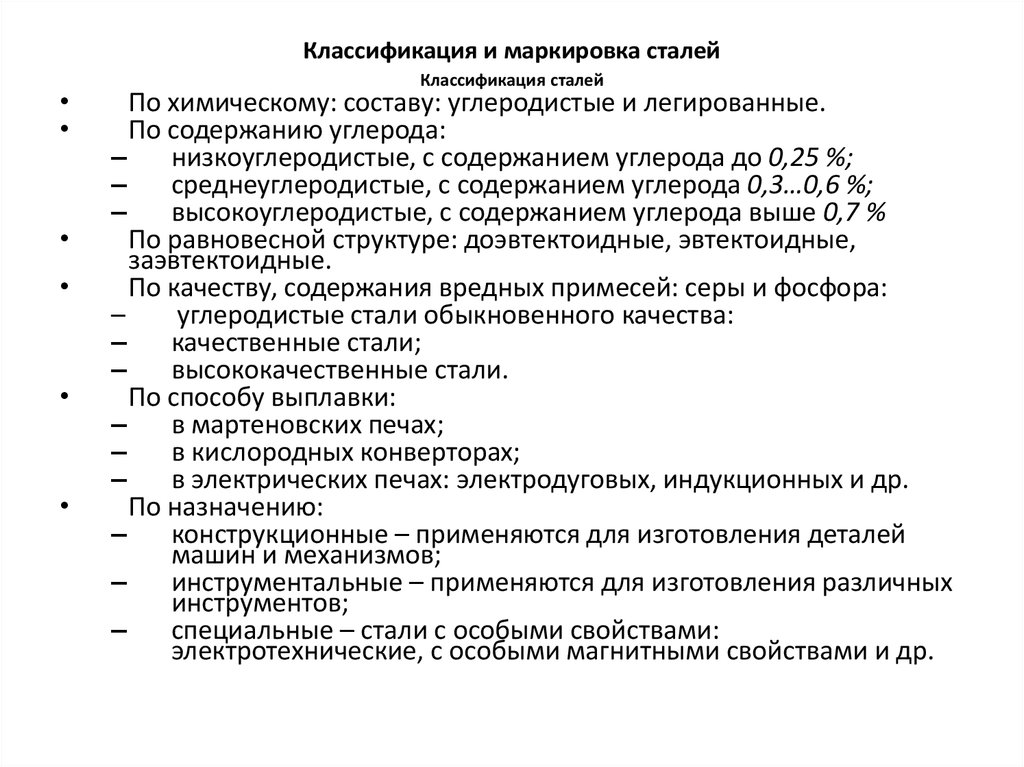

Кроме классификации по структурным параметрам,их принято различать по технологии получения:

- электрические УС;

- мартеновские;

- кислородно-конвертерные.

По уровню раскисления подразделяют материал:

- спокойный;

- кипящий;

- полуспокойный.

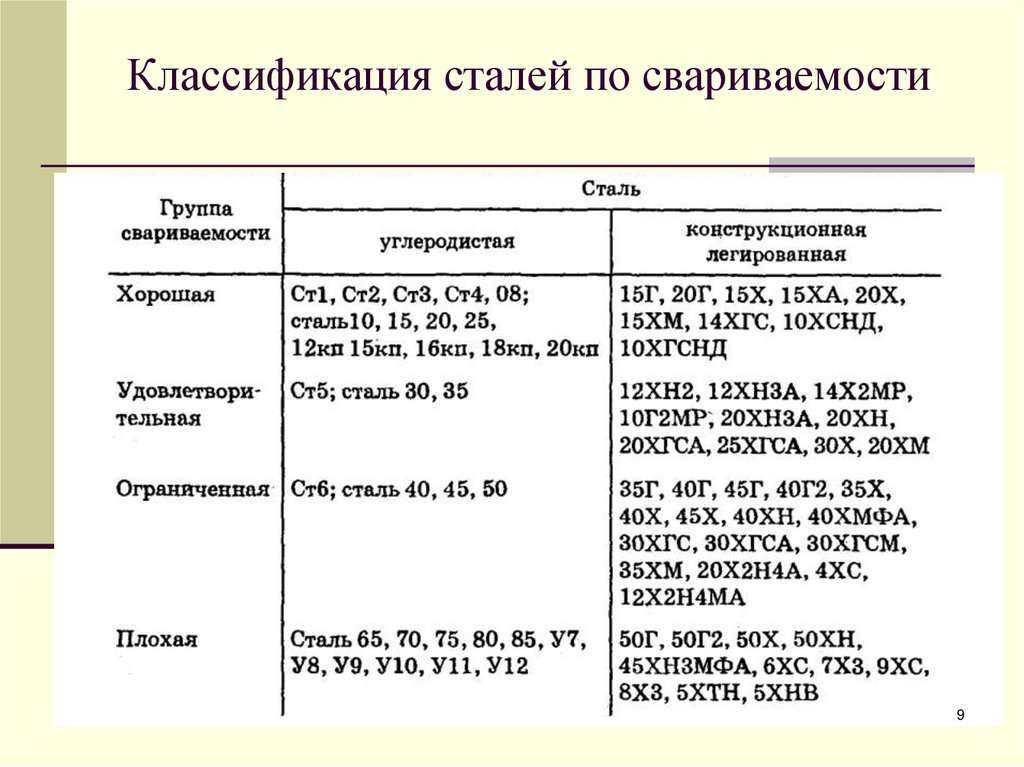

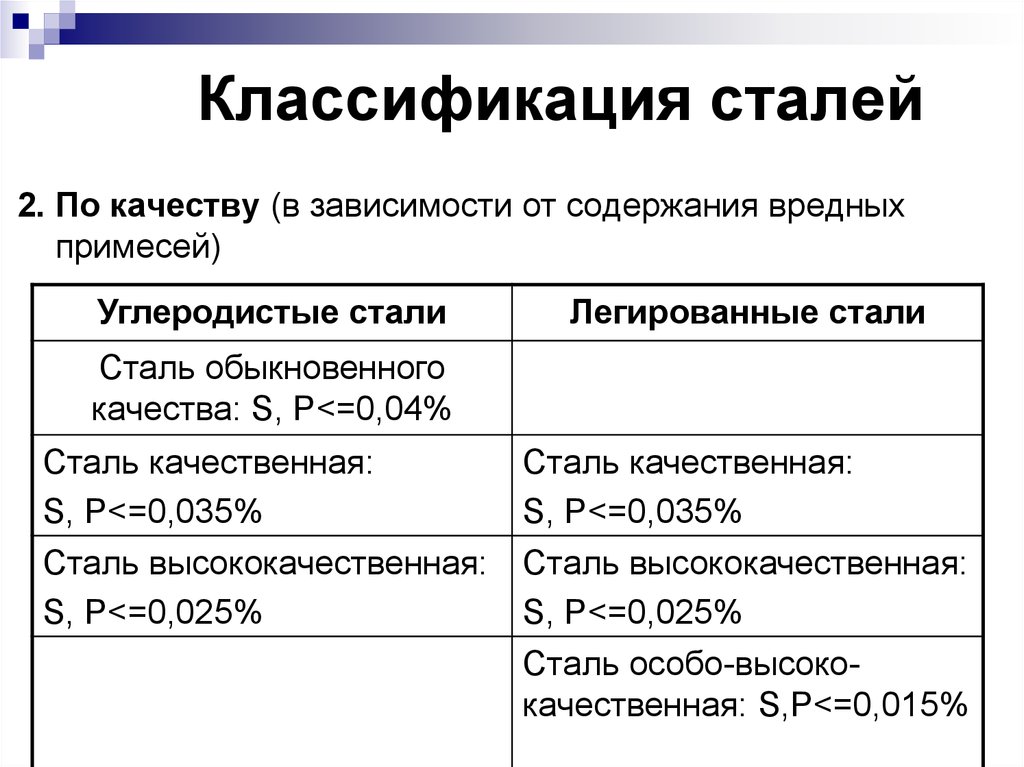

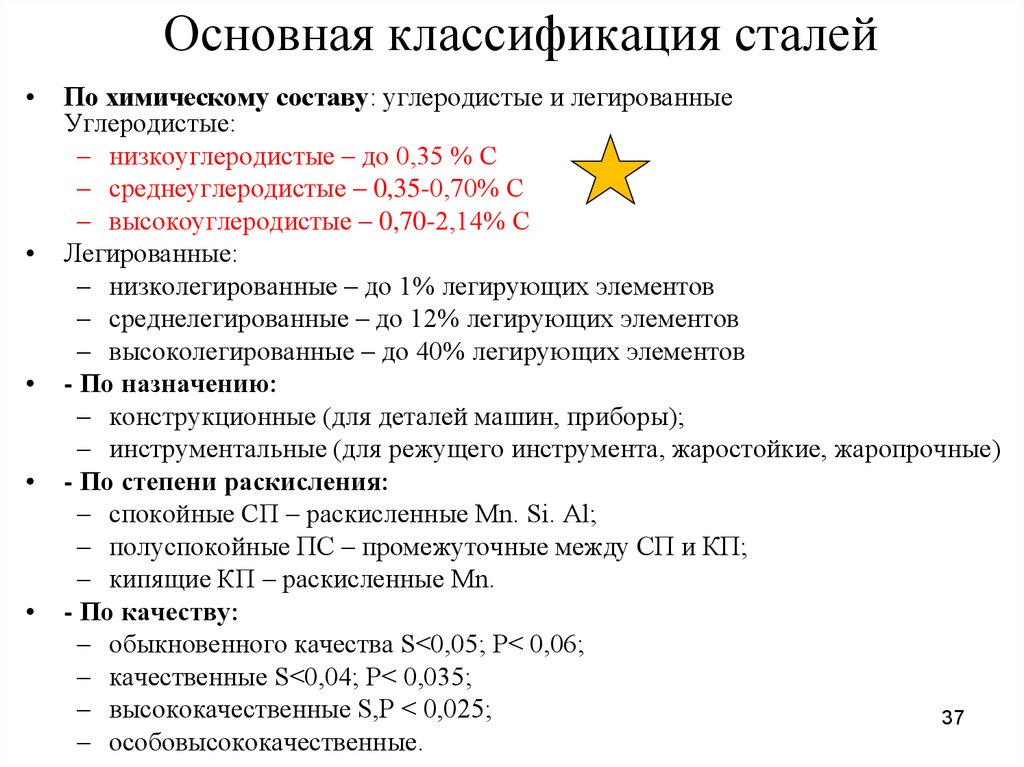

По качеству, в соответствии с наличием и объемам вредных примесей железный сплав бывает:

- обычного качества;

- качественные стали.

По сфере использования УС бывают:

- обычные;

- инструментальные;

- конструкционные.

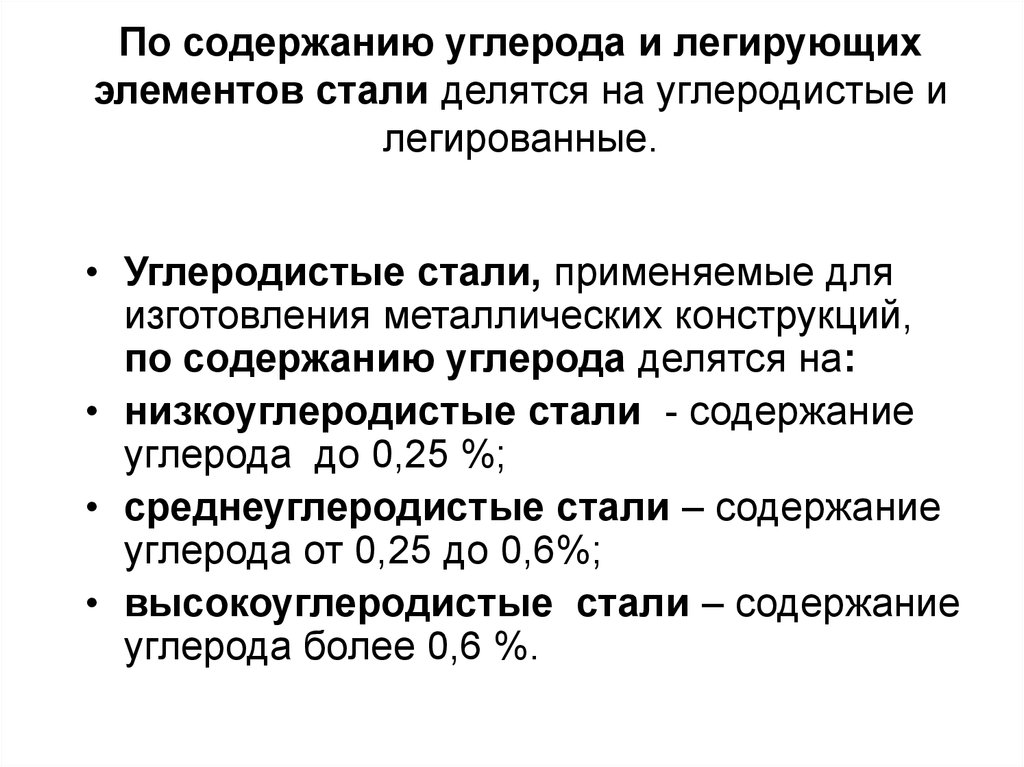

По наличию и объемам С в углеродистом железном сплаве материал классифицируют:

- высокоуглеродистые стали марки с содержанием С более 0,65%;

- среднеуглеродистые – от 0,25 до 0,6%;

- низкоуглеродистые стали марки с содержанием С до 0,25%.

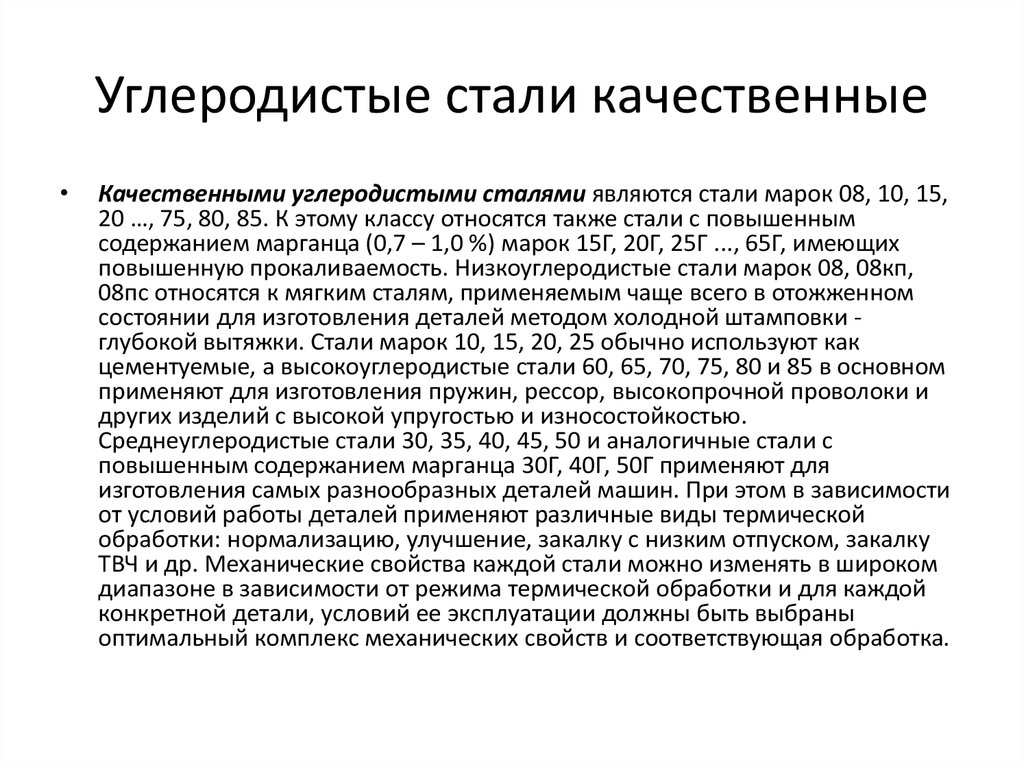

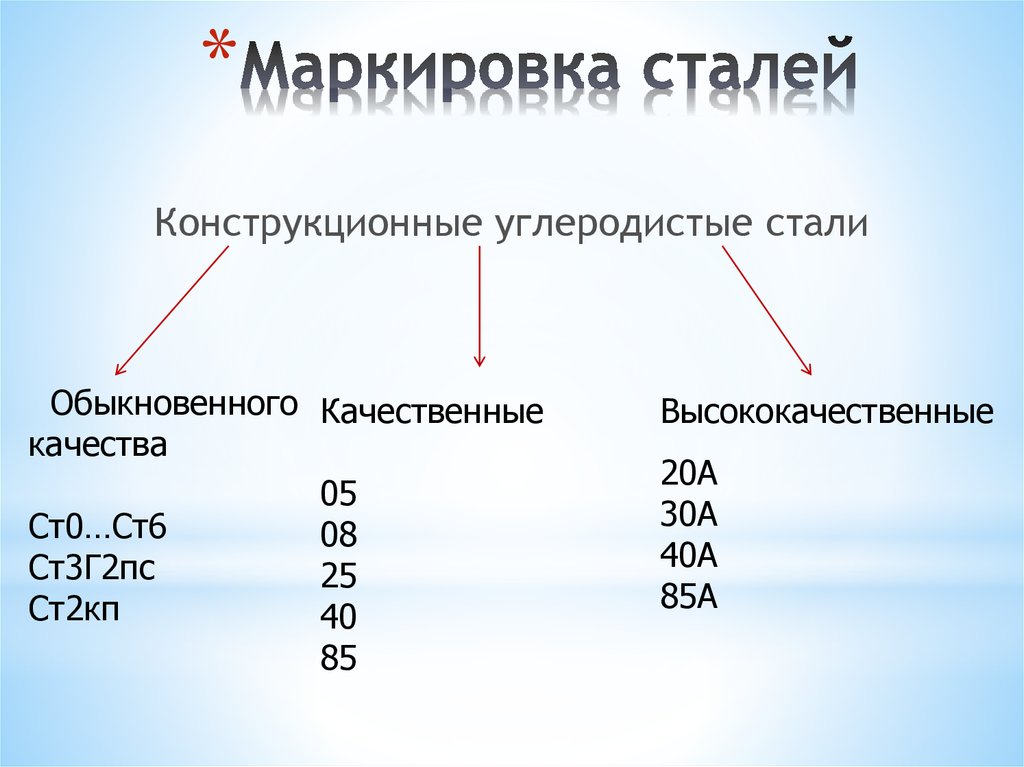

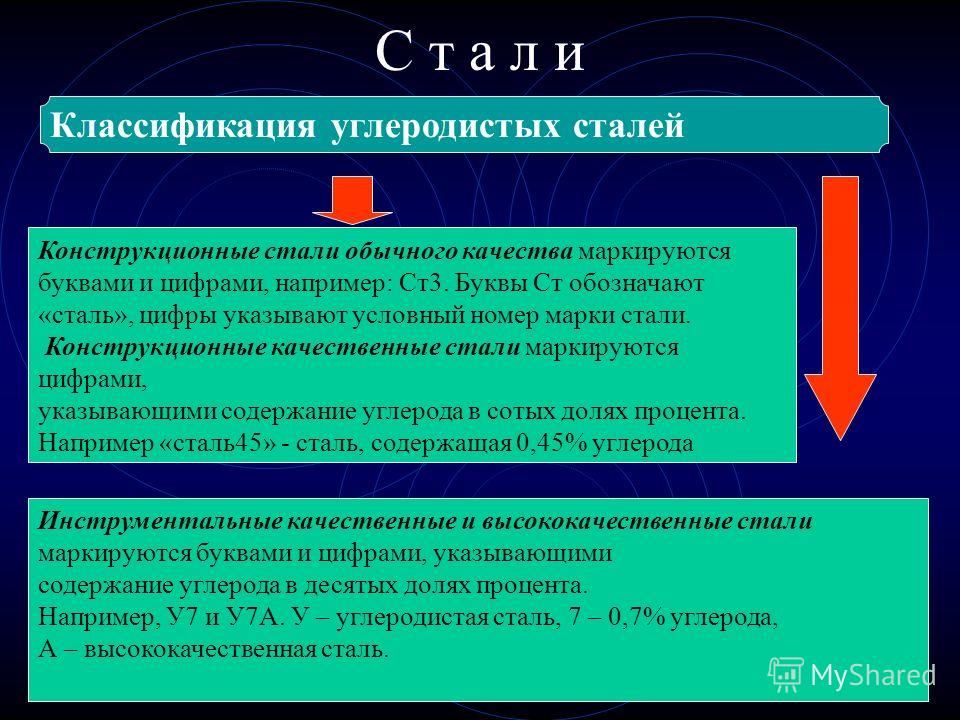

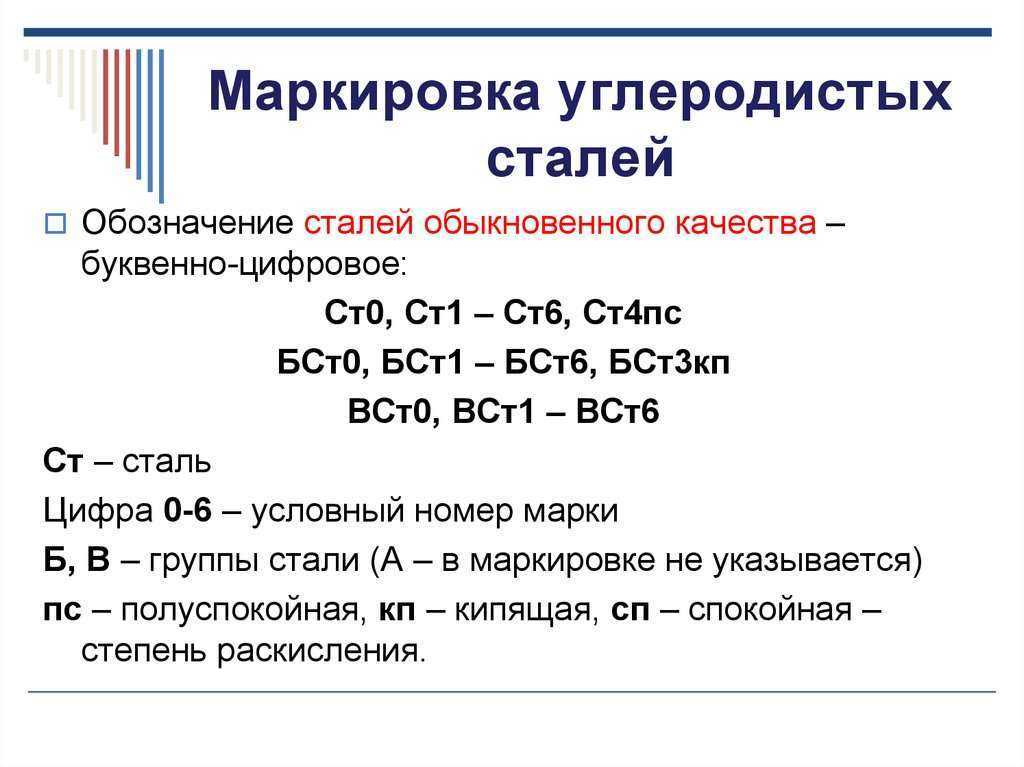

Чем выше показатели углерода, тем тверже и прочнее материал, но и выше его хрупкость. Маркировка материала напрямую связана с его назначением:

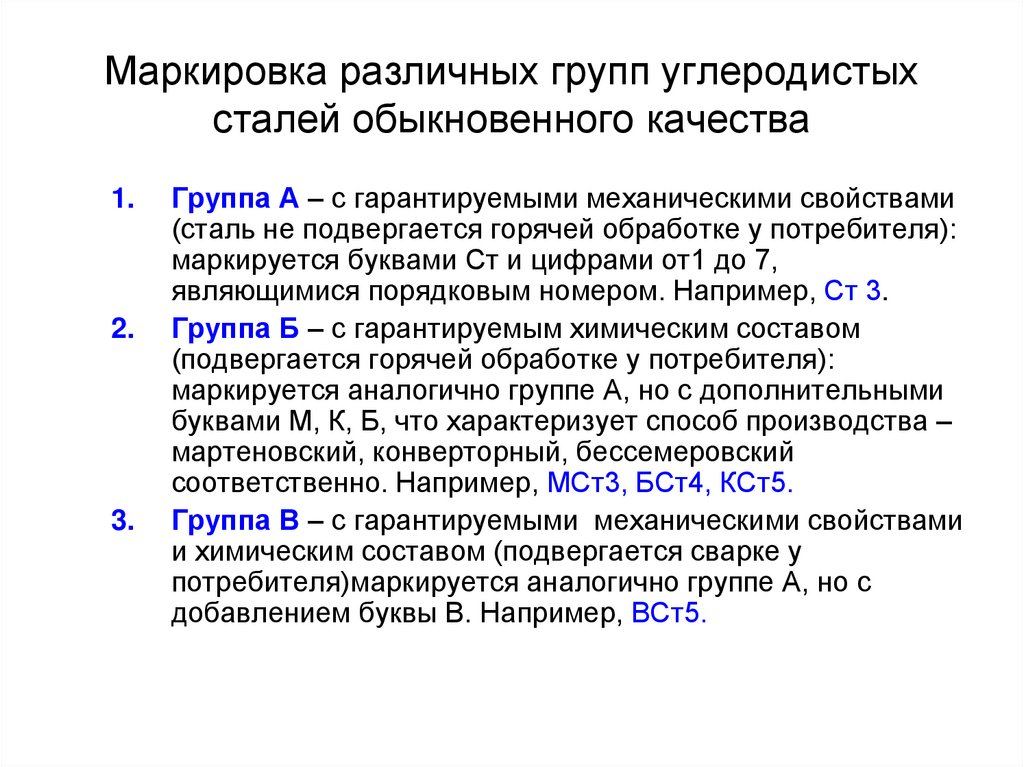

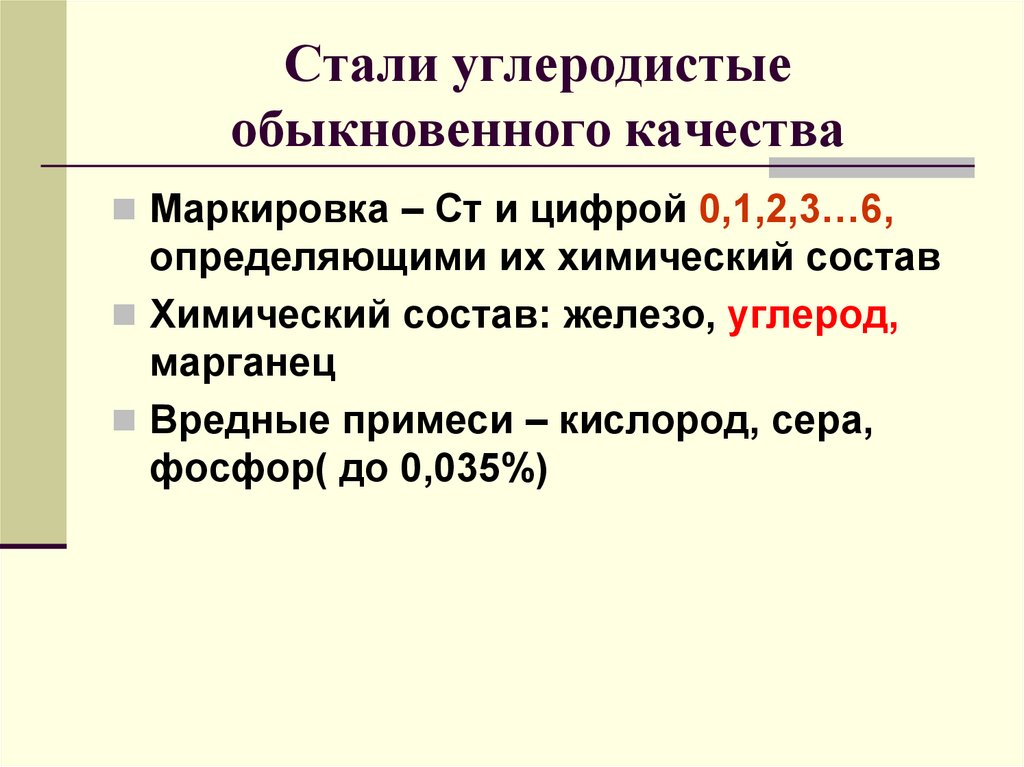

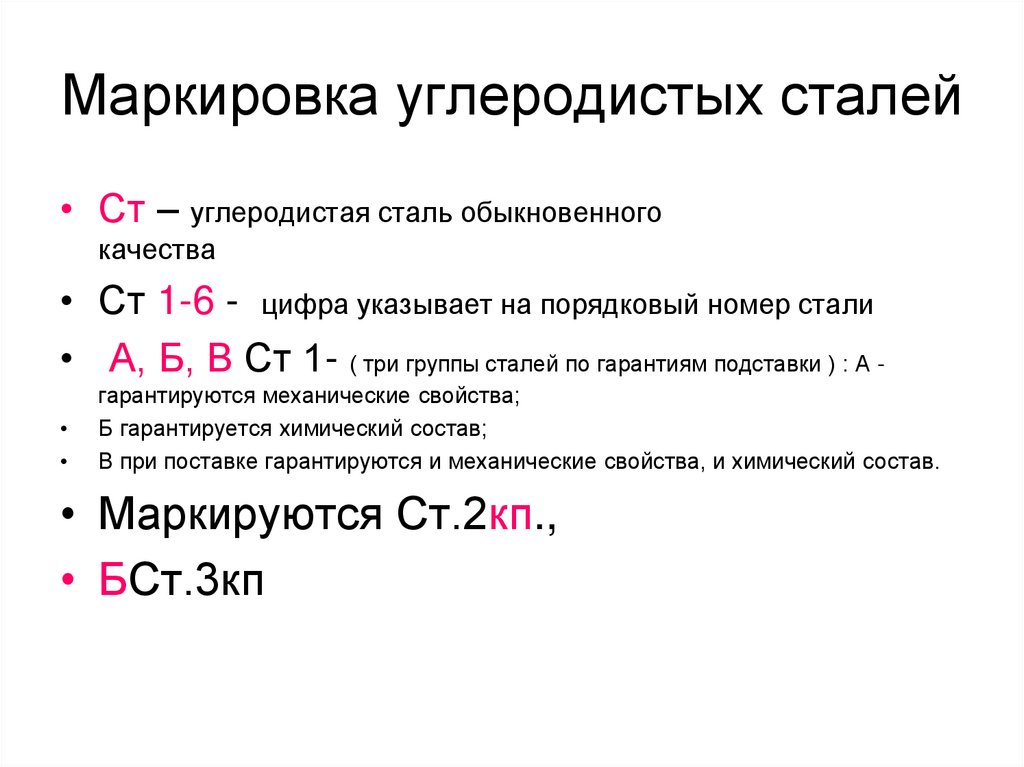

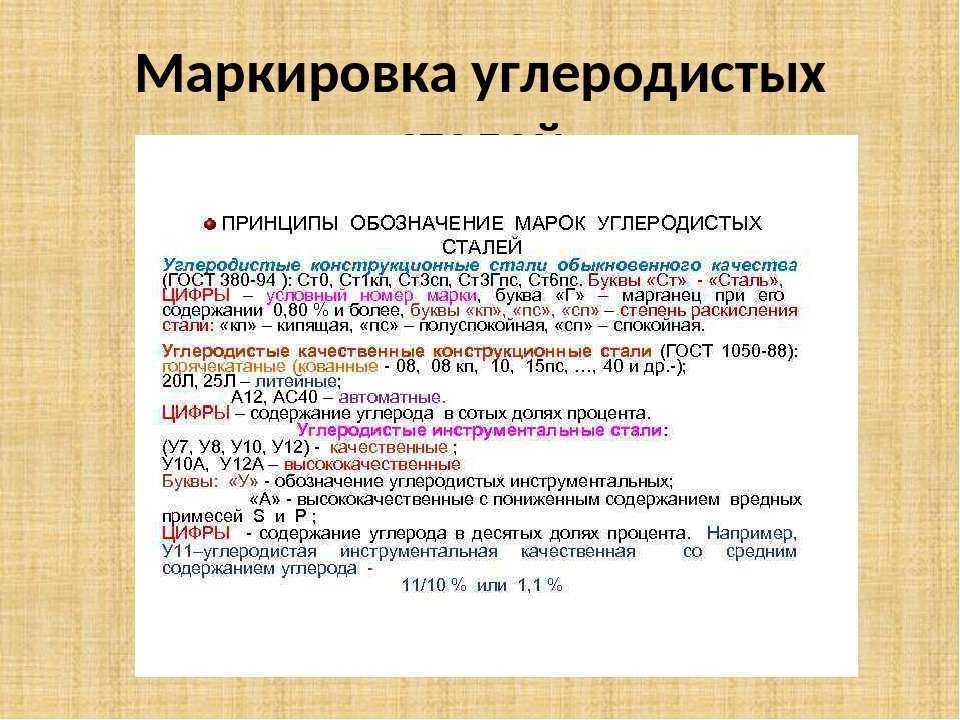

- Обычного качества обозначают условным буквенным обозначением Ст. Далее следуют цифры от 1 до 7, которые показывают содержание С (углерода), кратное 10. Производства железных сплавов этой группы регламентирует ГОСТ380-85. Дополнительно эти материалы принято различать по группе поставок: А, Б и В. Это обозначение указывается перед маркой (группа А не указывается). Для А – стабильны механические свойства, для Б стабильны механический состав, для В стабильны свойства и состав.

- Конструкционные УС регламентирует ГОСТ380-88, маркировка осуществляется цифрами: от 08 и до 85. Эти цифры информируют о содержании С (углерода) в материале в сотых долях %. Если железный сплав характеризуется увеличенным содержанием марганца, в конце маркировки указывается Г.

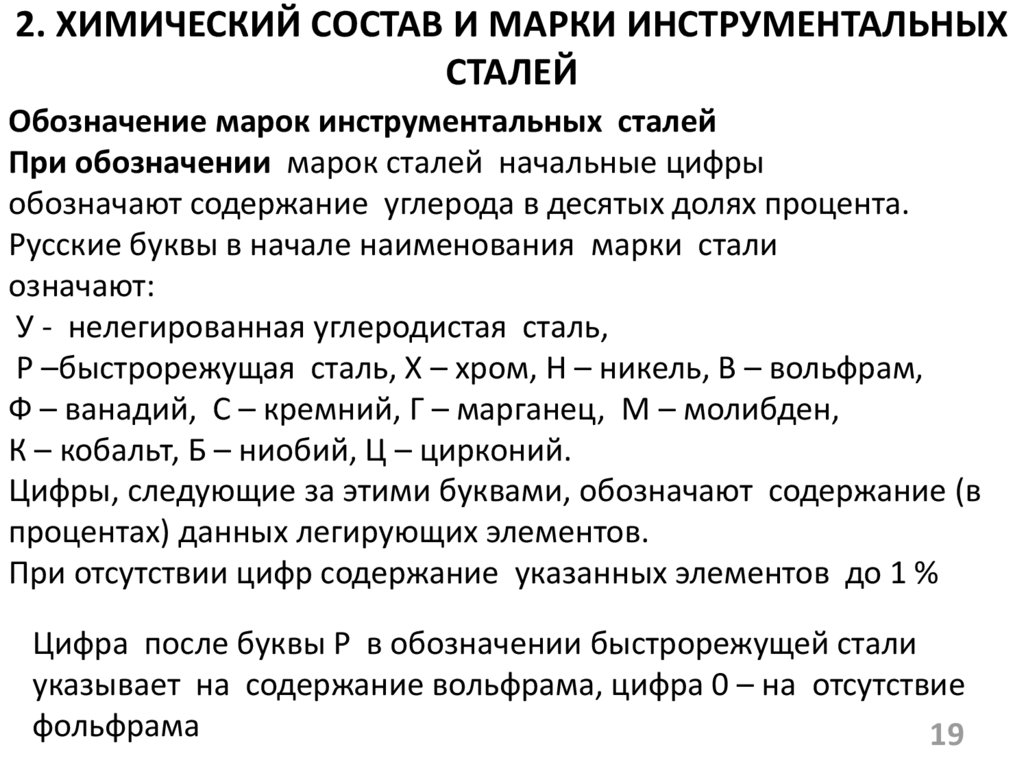

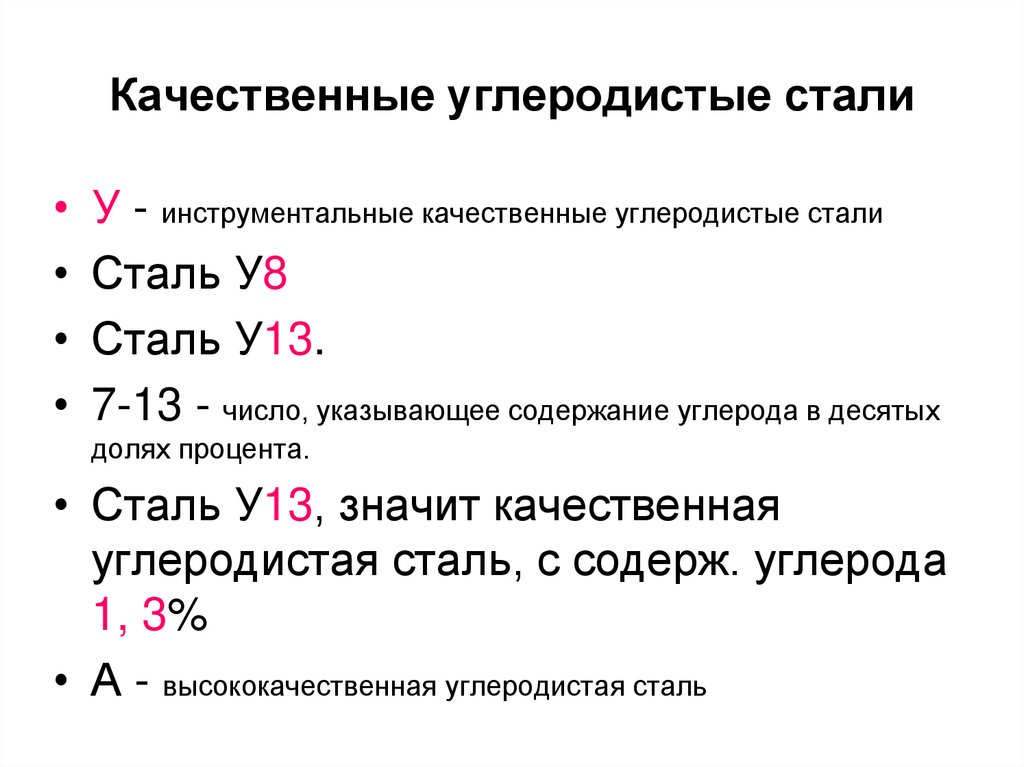

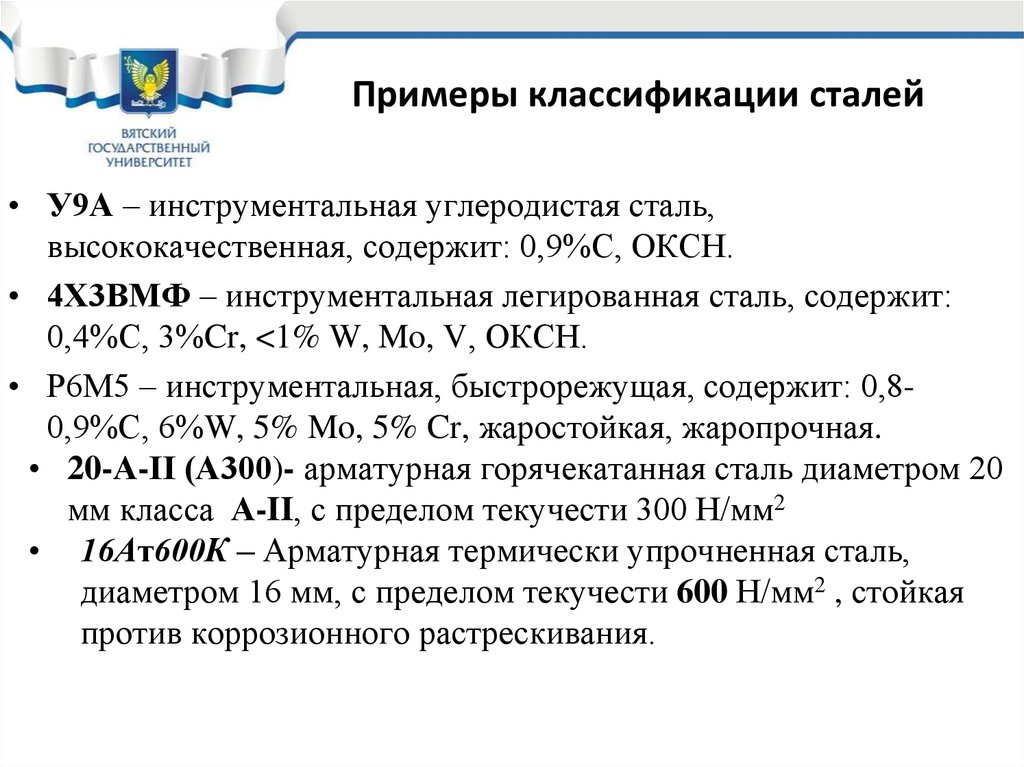

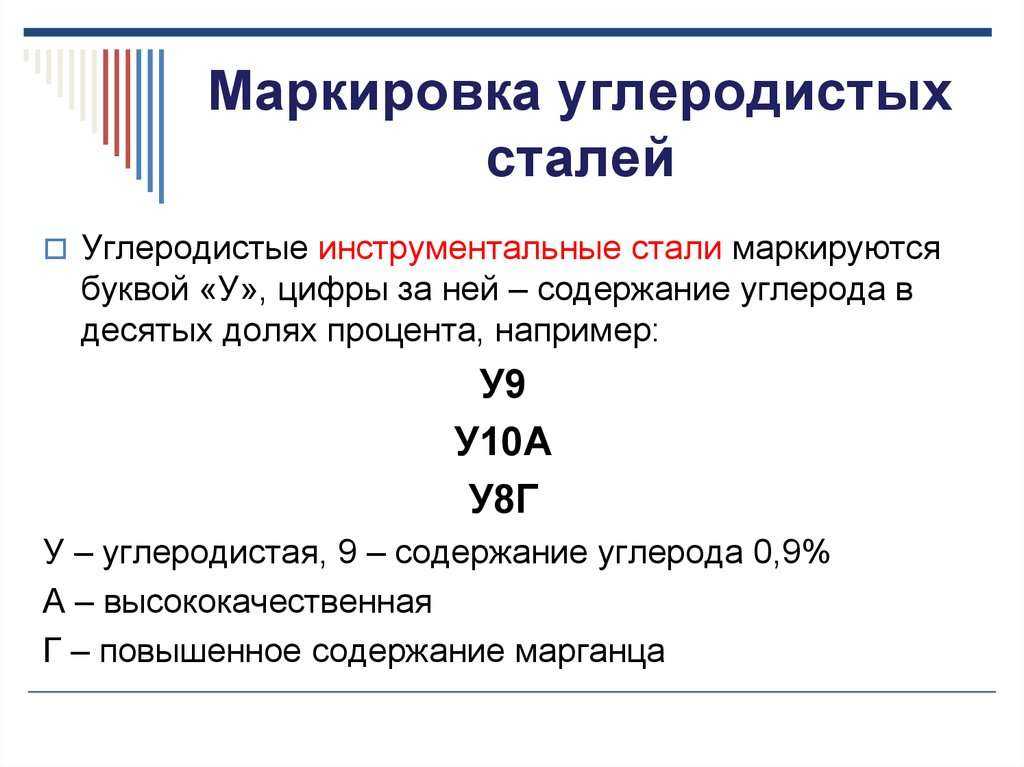

- Инструментальные УС регламентирует ГОСТ1435-54 и 5952-51. Этот железный сплав относится к качественным, и маркируется буквой У.

Далее следуют цифры, которые показывают объемы углерода в десятых долях %. Существует подгруппа высшего качества, в этом случае обозначение завершается буквой А. Им характерно повышенное содержание углерода.

Далее следуют цифры, которые показывают объемы углерода в десятых долях %. Существует подгруппа высшего качества, в этом случае обозначение завершается буквой А. Им характерно повышенное содержание углерода.

В обозначении марки принято указывать степень раскисления: пс или кс.

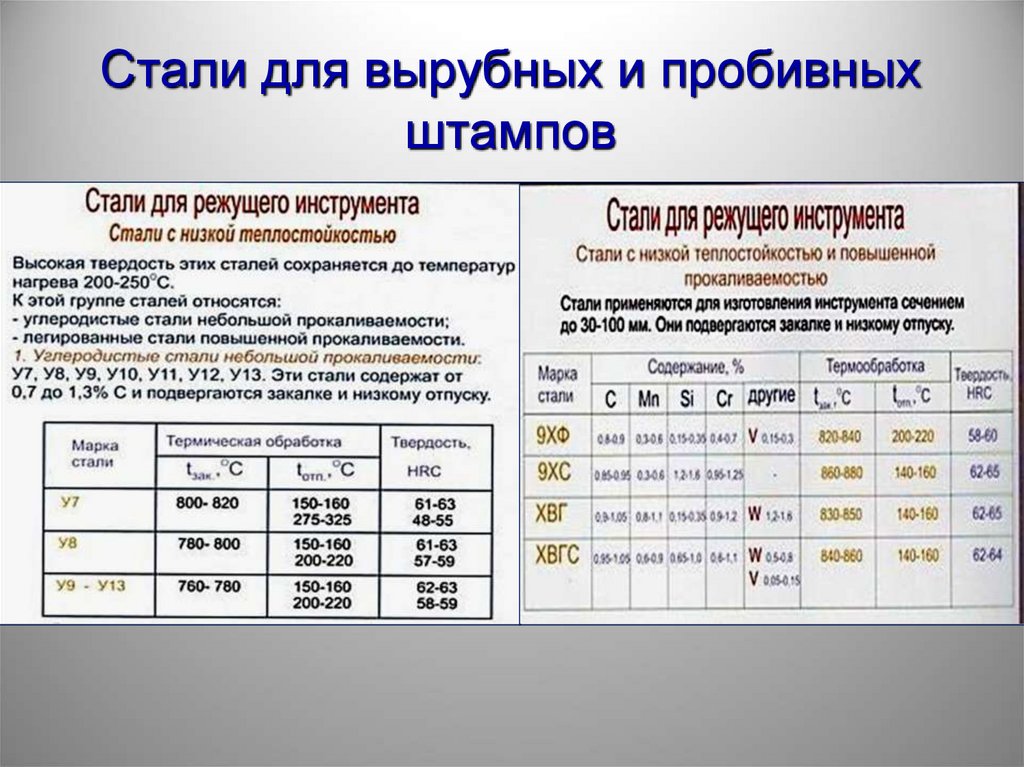

Процент С в составе инструментальной стали обуславливается ее применение. У7 — для изготовления кузнечных молотов, штампов и зубил, У8 идет на изготовления инструментария для работы с камнем и металлом, У9 – оптимален для производства штемпелей и кернеров. Последующие модификации используют для выпуска полотен ножовок, сверл, плашек, резцов.

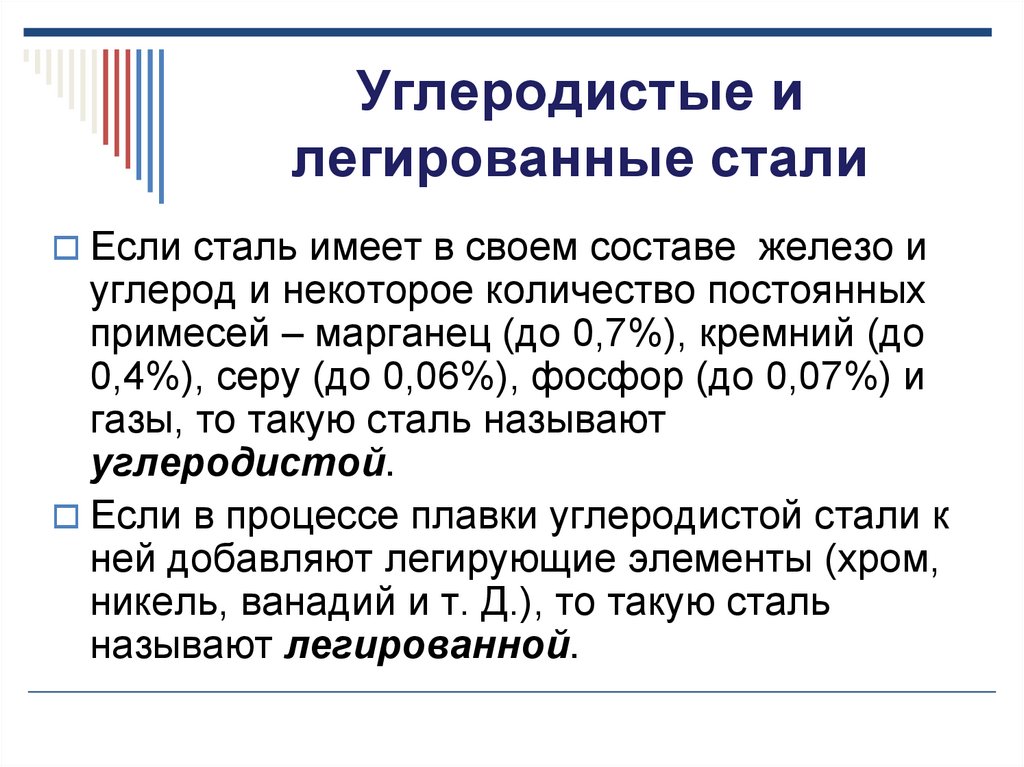

Отличие углеродистых сталей от легированных

Марки УС различают технологические процессы и использование различных добавок. Так чем отличаются углеродистые стали от легированных, если в эти железные сплавы также добавляются элементы, изменяющие механические, эксплуатационные и технологические параметры:

- В состав углеродистых железных сплавов входят железо, углерод и нормальные примеси, которые бывают полезными и вредными.

К первым относится марганец и кремний. Вредные примеси – это сера и фосфор.

К первым относится марганец и кремний. Вредные примеси – это сера и фосфор. - В состав материала не входят легирующие добавки, которые изменяют свойства, такие как: молибден, титан, вольфрам и другие.

- УС не предназначены для специального использования, это общепромышленный материал.

- В сравнении с легированными материалами, углеродистые сплавы имеют более низкие технологические и эксплуатационные параметры, в том числе твердость и теплостойкость.

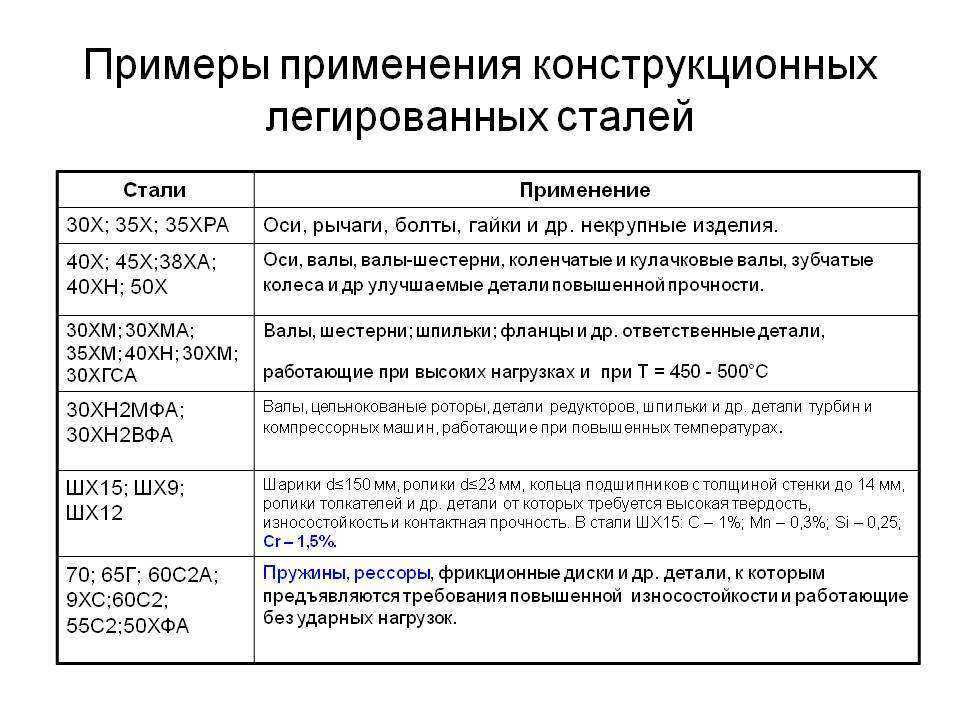

Область применения углеродистых сталей

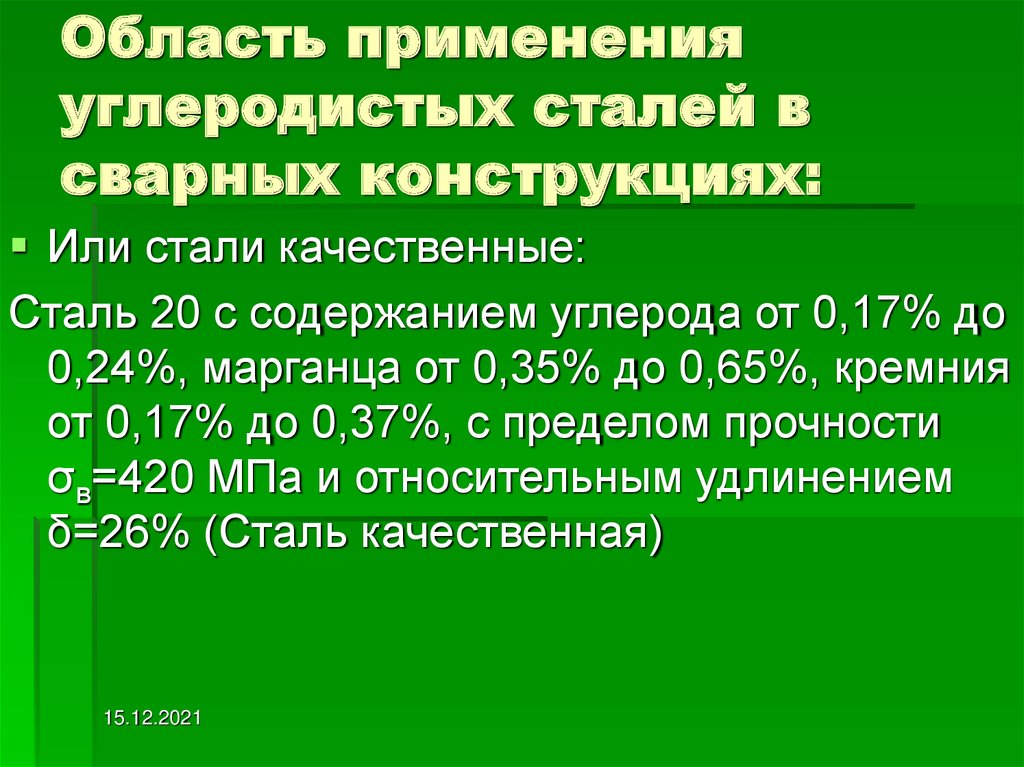

Сфера применения УС определяется видом. Так, для холодной деформации и горячей ковки используется малоуглеродистая сталь, марки ее отличаются высокой пластичностью. Железные сплавы со средним содержанием углерода немногим отличаются по показателям текучести и пластичности, но его прочность уже выше. Они актуальны для производства элементов конструкций и механизмов, которые будут эксплуатироваться в обычных условиях. УС с высоким содержанием углерода обладают высокой прочностью, из них изготавливают различный инструмент и измерительные приборы. УС обычного качества используется на производстве листового материала, швеллеров, прутьев, балок и других изделий. Из нее выполняют элементы машин и металлические конструкции.

УС обычного качества используется на производстве листового материала, швеллеров, прутьев, балок и других изделий. Из нее выполняют элементы машин и металлические конструкции.

Обработка углеродистых сталей

Основными видами обработки УС являются: отжиг, закалка, нормализация, старение и отпуск.

- Углеродистые стали обыкновенного качества. Сплав группы А поставляются для изделий, которые не подвергаются обработке. Группа Б – это материалы, которые предназначены для штамповки, ковке, а иногда и температурной обработке. Группа В – это сплавы, которые могут обрабатываться методом сварки.

- Сталь углеродистая качественная. Этот материал можно подвергать химикотермической обработке, нормализации, холодной механической обработке, высадке, штамповке и обработке давлением. Особенности технологического процесса зависят от конкретной марки.

Одним из главных преимуществ этого железного сплава является его невысокая стоимость. Именно этот фактор обуславливает широкую применяемость материала.

Углеродистая сталь — РИНКОМ

Углеродистая сталь — РИНКОМГлавная

Статьи

Углеродистая сталь Углеродистая сталь

26 февраля 2022

Гирин Кирилл

Углеродистые стали – это обширная категория сплавов. Их ключевое отличие – отсутствие легирующих элементов и повышенное содержание углерода. Материал востребован при изготовлении сортового проката и металлорежущего инструмента.

В материале:

- Химический состав

- Преимущества и недостатки

- Классификация углеродистых сталей

- Дополнительная классификация

- Расшифровка маркировки

- Пример расшифровки

- Изготавливаемая продукция

- Сверла из углеродистой стали

- Ручной инструмент

- Заточка инструмента из углеродистой стали

- Стандарты, регламентирующие качество проката из углеродистой стали

- Аналоги

- Термическая обработка углеродистых сталей

- Отжиг

- Нормализация

- Закалка

- Отпуск

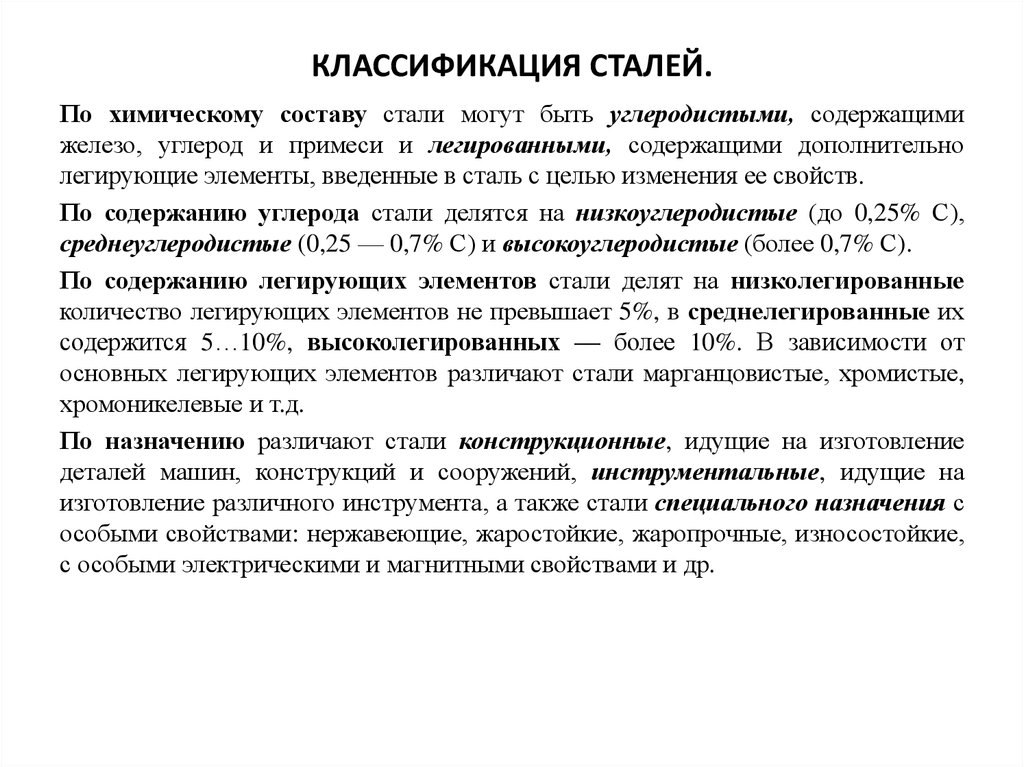

Химический состав

Химический состав зависит от марки углеродистой стали. При этом все сплавы данной группы содержат стандартное количество определенных элементов:

При этом все сплавы данной группы содержат стандартное количество определенных элементов:

- углерод – до 2,14%;

- кремний – до 1%;

- марганец – до 1%;

- сера – до 0,05%;

- фосфор – до 0,06%.

Показатели серы и фосфора превышают аналогичные параметры у легированных сталей. Это негативно сказывается на прочности продукции из углеродистых сплавов.

Рис. 1 Изменение структуры углеродистой стали с ростом процентного содержания углерода

Преимущества и недостатки

Углеродистые стали имеют немало преимуществ и недостатков. К преимуществам материалов относятся:

- высокие показатели ударной вязкости;

- длительное сохранение заточки;

- повышенные прочностные характеристики;

- приемлемая стоимость ввиду отсутствия легирующих элементов.

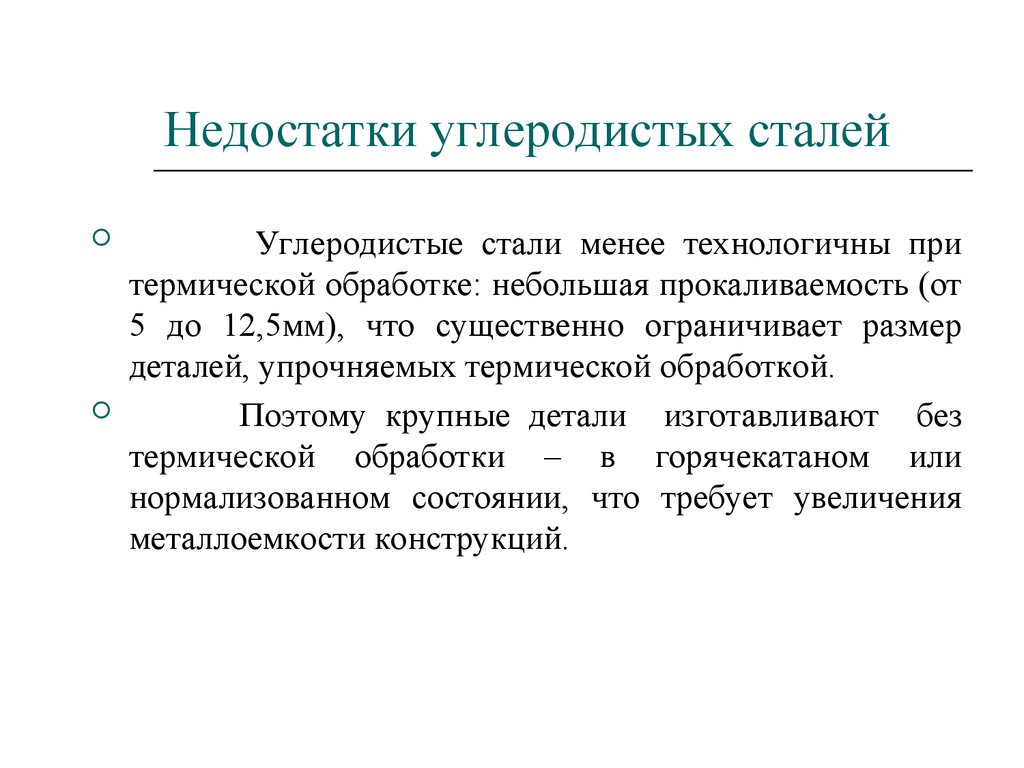

Недостатки углеродистых сплавов:

- уязвимость к коррозионному поражению;

- повышенное содержание вредных примесей в сравнении с легированными сталями;

- необходимость многоуровневой термической обработки для придания сплаву требуемых свойств.

Металлические конструкции из углеродистой стали подвергаются окрашиванию. Это исключает их окисление под действием внешних факторов.

Рис. 2 Коррозионное поражение необработанного участка опор из углеродистой стали

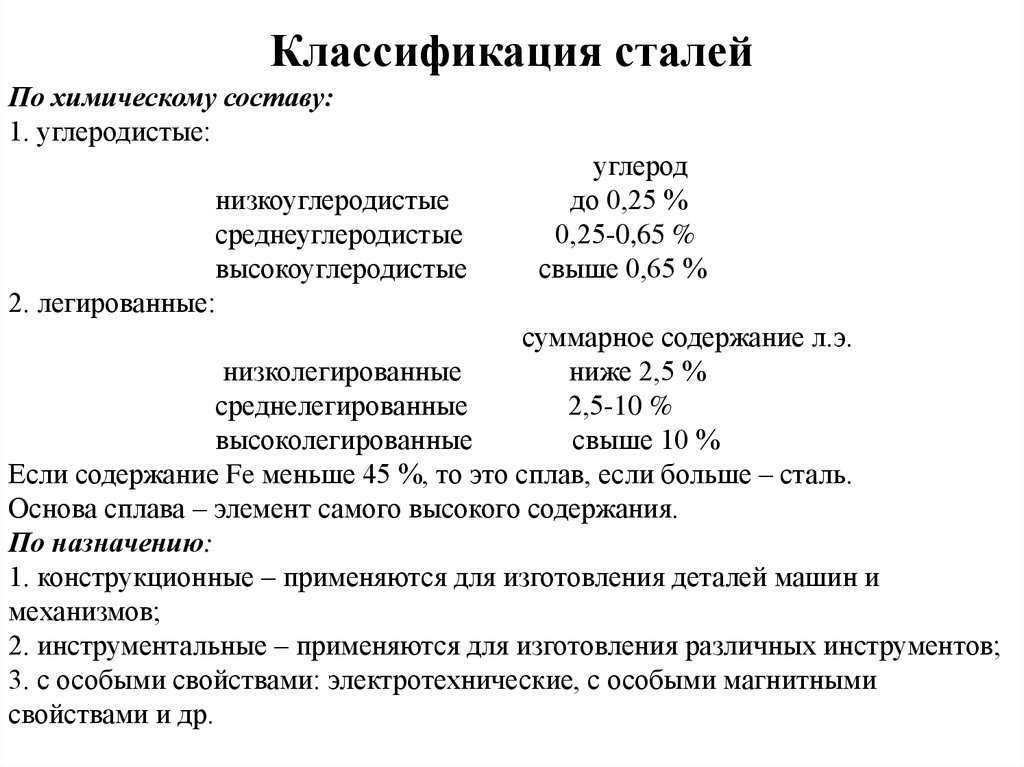

Классификация углеродистых сталей

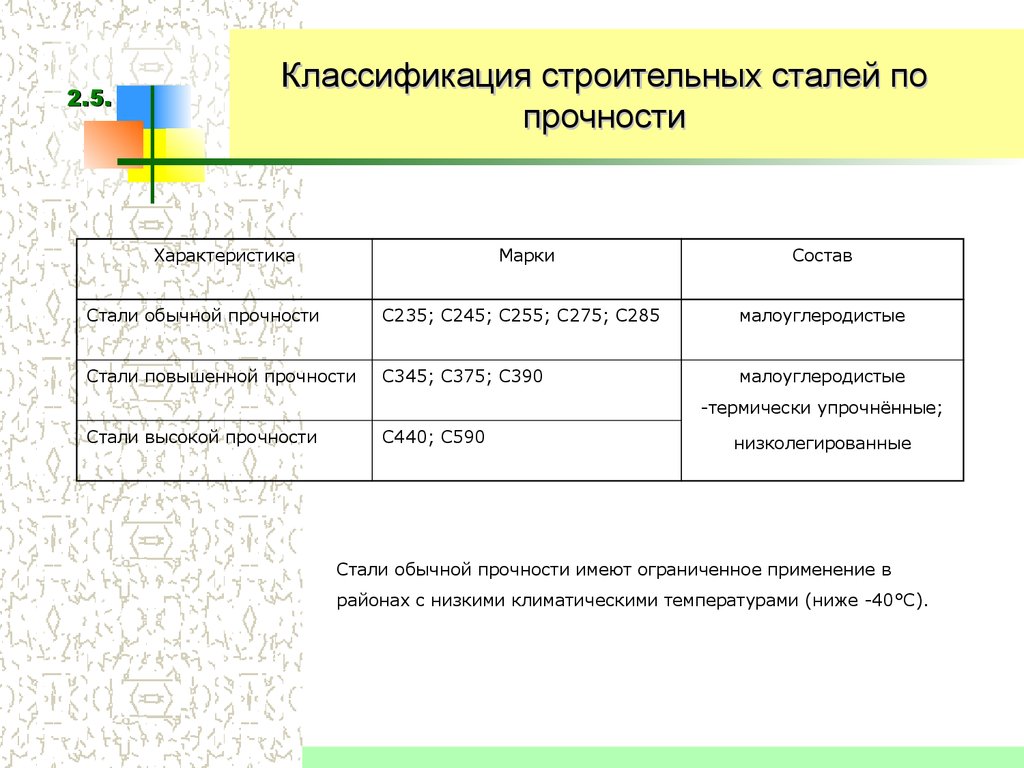

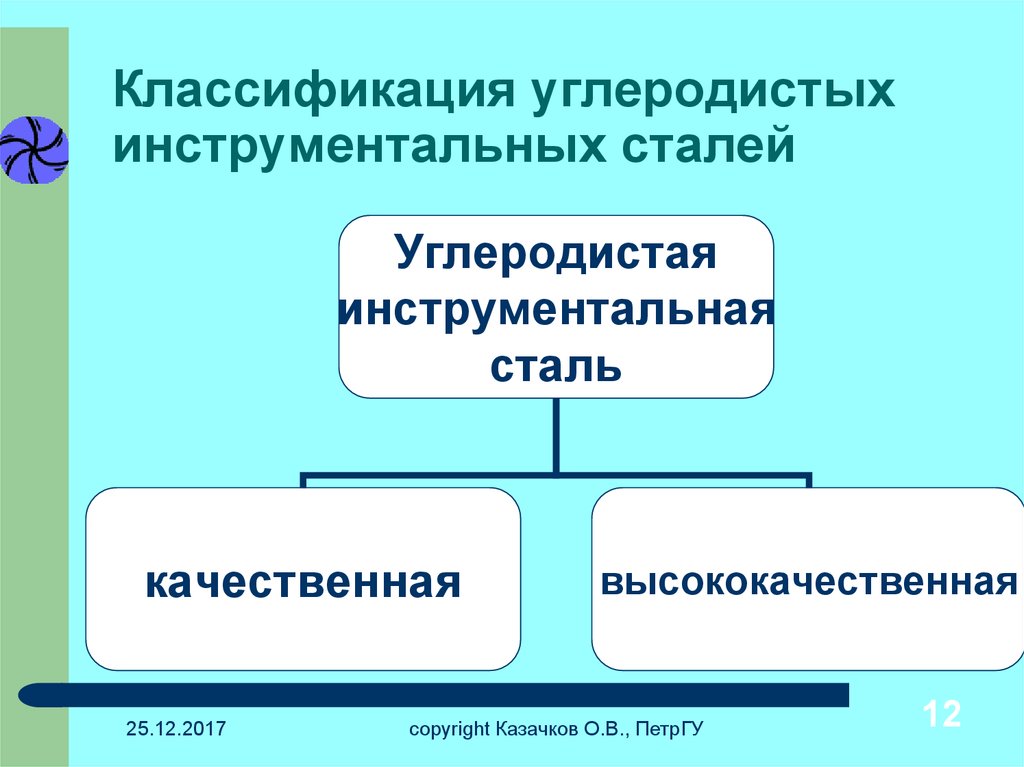

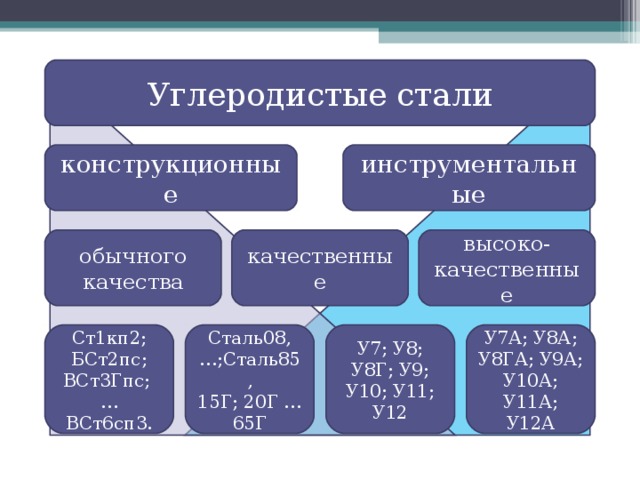

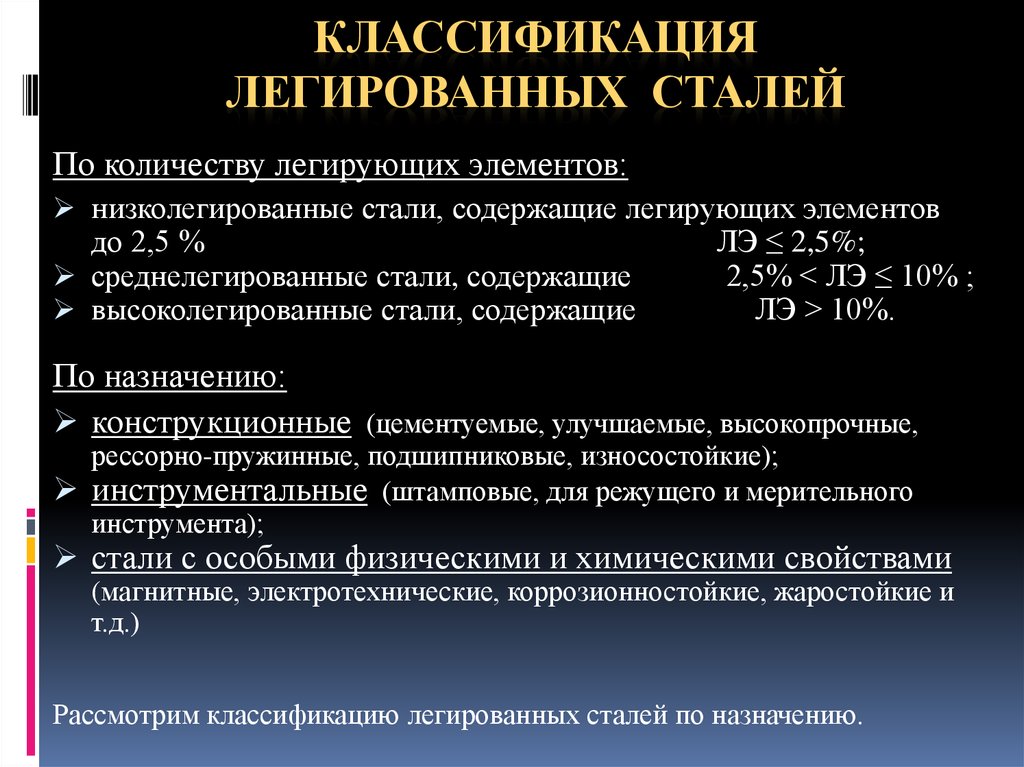

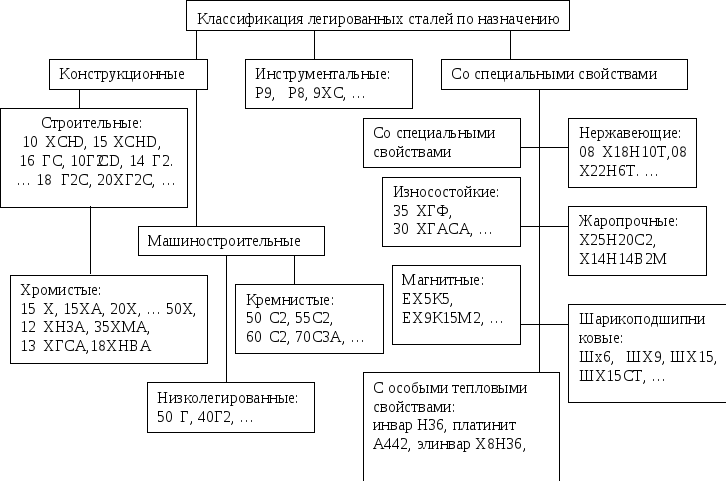

ГОСТ 308-2005 предусматривает изготовление двух типов сплавов: инструментальные углеродистые стали и конструкционные углеродистые стали. Первые используются при производстве металло- и деревообрабатывающего инструмента, вторые – сортового проката для металлоконструкций.

Конструкционные стали бывают качественными и обычными, инструментальные – качественными и высококачественными.

Конструкционные стали обычного качества делятся на три группы:

- А – материал, поставляемый по механическим свойствам;

- Б – материал, поставляемый по химсоставу;

- В – материал, поставляемый по химсоставу и механическим свойствам.

Качественные стали конструкционного типа также делятся на 3 группы:

- специальные;

- с содержанием марганца до 0,7%;

- с содержанием марганца свыше 0,7%.

Внутригруппового деления для инструментальных сплавов не предусмотрено.

Рис. 3 Классификация углеродистых сталей

Дополнительная классификация

Углеродистые сплавы могут различаться по ряду дополнительных параметров.

- По способу получения: выплавка в мартеновских печах, электропечах или кислородно-конвертерным способом.

- По взаимодействию с химически активными средами: спокойные, полуспокойные и кипящие.

- По содержанию углерода:

- низкоуглеродистые – до 0,29%;

- высокоуглеродистые – более 0,6%.

Сплавы, в которых содержание углерода превышает 2,4%, относятся к чугунам.

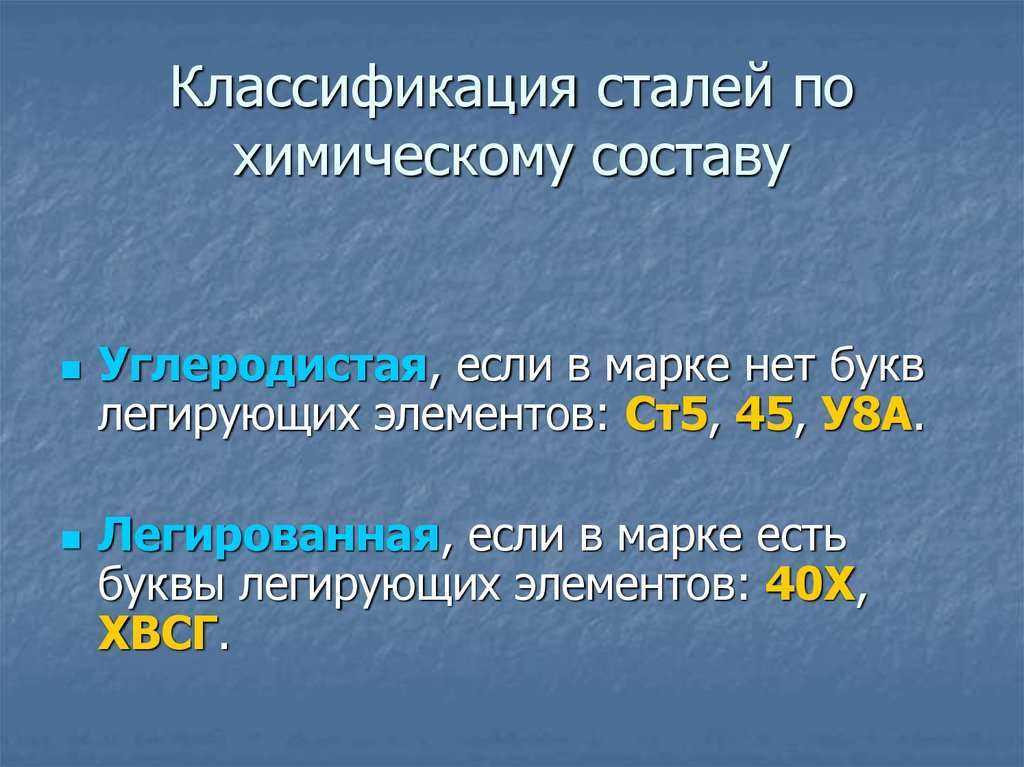

Расшифровка маркировки

Маркировка углеродистых сталей зависит от класса и состава, содержит следующие параметры.

- Ст – принадлежность сплава к сталям обычного качества.

- Цифры от 1 до 6 – условный номер, соответствующий содержанию углерода.

- Б – гарантия механического состава сплава.

- В – гарантия химического состава сплава.

- ПС или КП – степень взаимодействия стали с химически активными средами, ПС – полуспокойная, КП – кипящая.

- Г – повышенное содержание марганца.

- У – принадлежность сплава к качественным сталям.

Если в маркировке отсутствуют обозначения ПС или КП, то сталь относится к спокойным. Сплавы повышенного качества и инструментальные стали обозначаются буквой А.

Таблица №1 Химический состав сталей обычного качества в соответствии с условными номерами от 1 до 6

Пример расшифровки

Сталь БСт5пс имеет следующую расшифровку маркировки: углеродистый полуспокойный сплав обычного качества с гарантированным механическим составом и содержанием углерода 0,28-0,37% в соответствии с условным номером.

Также при обозначении стали могут использоваться особые цвета, информирующие о ее марке.

Таблица №2 Цвет обозначения стали в соответствии с маркой

Изготавливаемая продукция

Из углеродистой стали производятся сверла, коронки и прочий металлорежущий инструмент. Продукция широко используется на производстве и в быту.

Сверла из углеродистой стали

Выпуск сверл из углеродистой стали осуществляется по техническим условиям. Изделия отличаются доступной ценой, эффективно справляются с деревом, пластиком и металлом.

Рис. 4 Спиральные сверла из углеродистой стали

Сверла из углеродистой стали входят в состав многих наборов.

Рис. 5 Набор, включающий сверла из углеродистой стали

Ручной инструмент

Высокая твердость углеродистой стали делает ее отличной основой для ручного инструмента: топоры, стамески, зубила и т. д.

д.

Рис. 6 Стамеска из углеродистой стали

Заточка инструмента из углеродистой стали

Заточка режущего инструмента из углеродистой стали производится посредством абразивных кругов. Мастер постепенно снижает зернистость круга, что обеспечивает формирование качественной рабочей части.

Для обслуживания ручного инструмента (топоры, стамески) может использоваться универсальный круг или брусок. Главное – обеспечить равномерный контакт лезвия с абразивным материалом.

Рис. 7 Заточка стамески

Стандарты, регламентирующие качество проката из углеродистой стали

Прокат из углеродистой стали выпускается согласно следующим стандартам:

- ГОСТ 14637-89 – толстолистовой прокат;

- ГОСТ 16532-97 – тонколистовой прокат;

- ГОСТ 535-2005 – фасонный прокат;

- ГОСТ 2590-2006 – круг.

Из углеродистой стали также производятся швеллеры, уголки и балки. Для каждого типа изделий предусмотрен собственный стандарт. В отдельных случаях используются технические условия.

Рис. 8 Рифленый листовой прокат из углеродистой стали

Аналоги

Углеродистая сталь имеет множество аналогов в странах СНГ и дальнего зарубежья.

Таблица №3 Аналоги отечественных углеродистых сталей

Термическая обработка углеродистых сталей

Термическая обработка углеродистых сплавов осуществляется путем отжига, нормализации, закалки и отпуска.

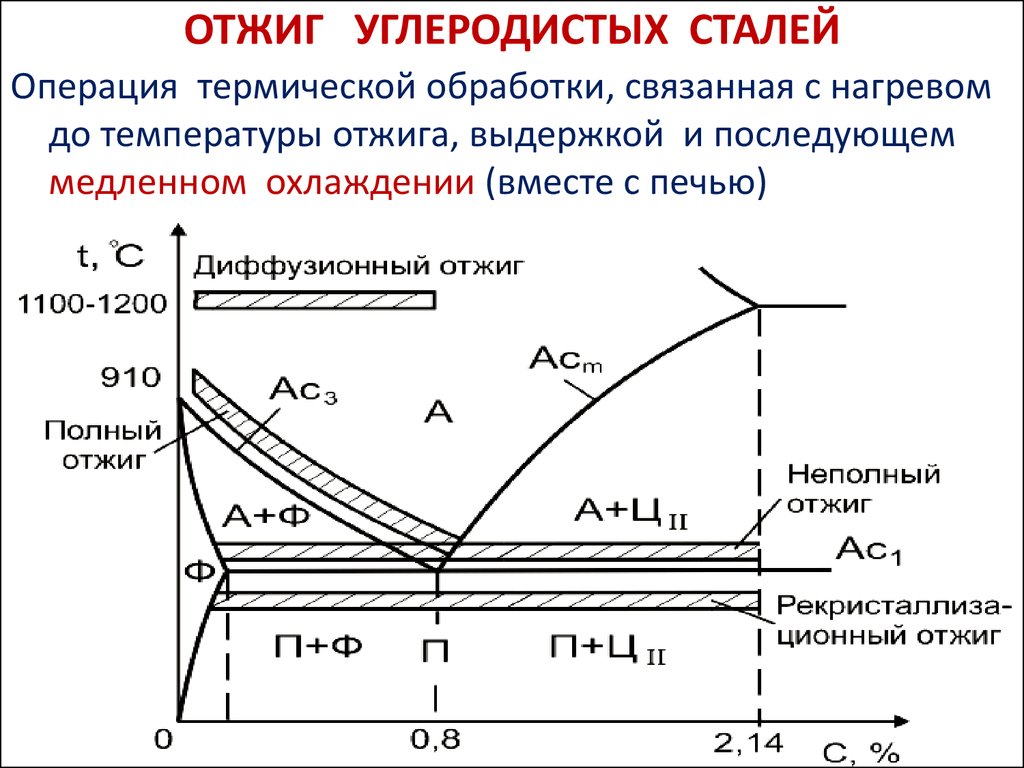

Отжиг

Отжиг углеродистой стали производится с целью снятия внутренних напряжений и выравнивания структуры. Нагрев происходит в электрических печах, его температура зависит от процентного содержания углерода. Материал охлаждается в воздушной среде.

Таблица №4 Температура отжига углеродистой стали

Нормализация

Нормализация предполагает температурную обработку с целью изменения размерности зерна.

Рис. 9 Общий график термической обработки

Закалка

Закалка углеродистой стали осуществляется путем нагрева и резкого охлаждения заготовок. По завершении операции материал увеличивает твердость, но снижает пластичность.

Рис. 10 Закалка металла в печи

Отпуск

Отпуск углеродистой стали производится с целью увеличения пластичности. Выделяют три типа процедур:

- низкий отпуск при температуре 150 – 260 градусов;

- умеренный отпуск при температуре 300 – 400 градусов;

- высокий отпуск при температуре 500 – 650 градусов.

Металл остывает в воде, масле или воздушной среде.

Часто задаваемые вопросы

Чем углеродистые стали отличаются от легированных?

Углеродистые сплавы не содержат легирующих присадок. Их основными компонентами являются железо и углерод. Легированные стали могут включать никель, хром и прочие элементы, повышающие их эксплуатационные свойства.

Их основными компонентами являются железо и углерод. Легированные стали могут включать никель, хром и прочие элементы, повышающие их эксплуатационные свойства.

Чем отличается качественная углеродистая сталь от стали обыкновенного качества?

Качественная углеродистая сталь содержит меньшее количество серы, фосфора и прочих вредных примесей. Она обладает более высокой пластичностью и ударной вязкостью.

Чем отличается низкоуглеродистая сталь от высокоуглеродистой?

Материалы различаются процентным содержанием углерода. В первом случае показатель составляет не более 0,29%, во втором – превышает 0,6%.

Больше полезной информации

Полезные обзоры и статьи

Все статьи

1 августа 2022

Инструментальная сталь

27 июня 2022

Легированные стали

22 июня 2022

Инструментальные стали

25 апреля 2022

Устройство токарного станка

Все статьи

Подписывайтесь на нас

Присылаем скидки на инструмент и только полезную информацию!

Не нашли нужной позиции в каталоге?

Мы готовы изготовить и поставить уникальные виды инструмента специально под ваш заказ!

Заказать

Мы используем файлы cookie. Они помогают улучшить ваше взаимодействие с сайтом.

Они помогают улучшить ваше взаимодействие с сайтом.

Принимаю

?>

Классификация углеродистых сталей: маркировка, марки, применение

Процесс получения углеродистой стали по данной технологии сопровождается активным окислением металла и его угаром, величина которого может доходить до 9% от общего объема сплава. К недостатку данного технологического процесса следует отнести и то, что он проходит с образованием значительного количества пыли, а это вызывает необходимость использования специальных пылеочистительных установок. Применение таких дополнительных устройств сказывается на себестоимости получаемой продукции. Однако все недостатки, которыми характеризуется этот технологический процесс, в полной мере компенсируются его высокой производительностью.

Выплавка в мартеновской печи – еще одна популярная технология, которую применяют для получения углеродистых сталей различных марок. В ту часть мартеновской печи, которая называется плавильной камерой, загружается все необходимое сырье (стальной лом, чугун и др.), которое подвергается нагреванию до температуры плавления. В камере происходят сложные физико-химические взаимодействия, в которых принимают участие расплавленные металл, шлак и газовая среда. В результате получается сплав с требуемыми характеристиками, который в жидком состоянии выводится через специальное отверстие в задней стенке печи.

В ту часть мартеновской печи, которая называется плавильной камерой, загружается все необходимое сырье (стальной лом, чугун и др.), которое подвергается нагреванию до температуры плавления. В камере происходят сложные физико-химические взаимодействия, в которых принимают участие расплавленные металл, шлак и газовая среда. В результате получается сплав с требуемыми характеристиками, который в жидком состоянии выводится через специальное отверстие в задней стенке печи.

Цех мартеновских печей

Сталь, получаемая при выплавке в электрических печах, за счет использования принципиально другого источника нагревания не подвергается воздействию окислительной среды, что позволяет сделать ее более чистой. В различных марках углеродистой стали, полученной при выплавке в электрических печах, присутствует меньшее количество водорода. Этот элемент является основной причиной появления в структуре сплавов флокенов, значительно ухудшающих их характеристики.

Каким бы способом ни выплавлялся углеродистый сплав и к какой бы категории в классификации он ни относился, основным сырьем для его производства являются чугун и металлический лом.

Углеродистая сталь

Под углеродистыми сталями понимают низколегированные сплавы на 99,5% состоящие из железа. Дополнительные добавки определяют физико-механические свойства сплава, поэтому их дозировка строго ограниченна и должна соответствовать нормативам. В настоящее время углеродистые стали составляют порядка 80% от всего выплавляемого объема стальных композиций.

Углеродистые стали насчитывают более 2 тысяч марок, которые представляют собой инструментальные, конструкционные или обычные стали. По качественным характеристикам различаются:

- обычная сталь холодного или горячего проката;

- конструкционная сталь высокого качества. Производится в виде заготовок, полученных методом горячего проката, кованных изделий, круглых прутков (серебрянки) и калиброванной стали.

Последняя применяется в разных сферах промышленности, для изготовления особо прочных деталей и механизмов. В числе основных достоинств углеродистой стали:

- хорошее соотношение цены и качества продукта;

- высокий показатель упругости.

Это позволяет применять ее при изготовлении конструкций, испытывающих повышенные нагрузки и требующих материалов особой жесткости;

Это позволяет применять ее при изготовлении конструкций, испытывающих повышенные нагрузки и требующих материалов особой жесткости; - закаливание стали, которое производится в температурных пределах от 200 до 6000 С в секунду повышает техническую прочность стали. При этом термическая обработки не влияет на упругость материала;

- хорошо поддается обработке резкой и давлением, показывает неплохие результаты при сваривании.

Все эти преимущества делают углеродистую сталь востребованной в современном производстве при изготовлении продукции массового потребления.

Маркировка углеродистых сталей

Классификацию сталей производят по нескольким показателям, среди которых:

- химический состав;

- структурный состав;

- качественные показатели;

- степень раскисления;

- область назначения.

Название и марка стали присваиваются сплаву в соответствие с его химическим составом. Но любая маркировка учитывает и другие показатели, приведенные выше. При этом марка стали несет в себе основную информацию, касаемо состава и свойств материала. Для маркировки углеродистых сталей используют две литеры и цифру. Число указывает на присутствие в составе углерода, а его значение выражается десятых долях процента.

При этом марка стали несет в себе основную информацию, касаемо состава и свойств материала. Для маркировки углеродистых сталей используют две литеры и цифру. Число указывает на присутствие в составе углерода, а его значение выражается десятых долях процента.

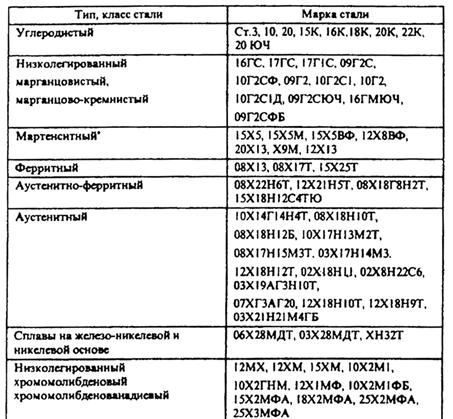

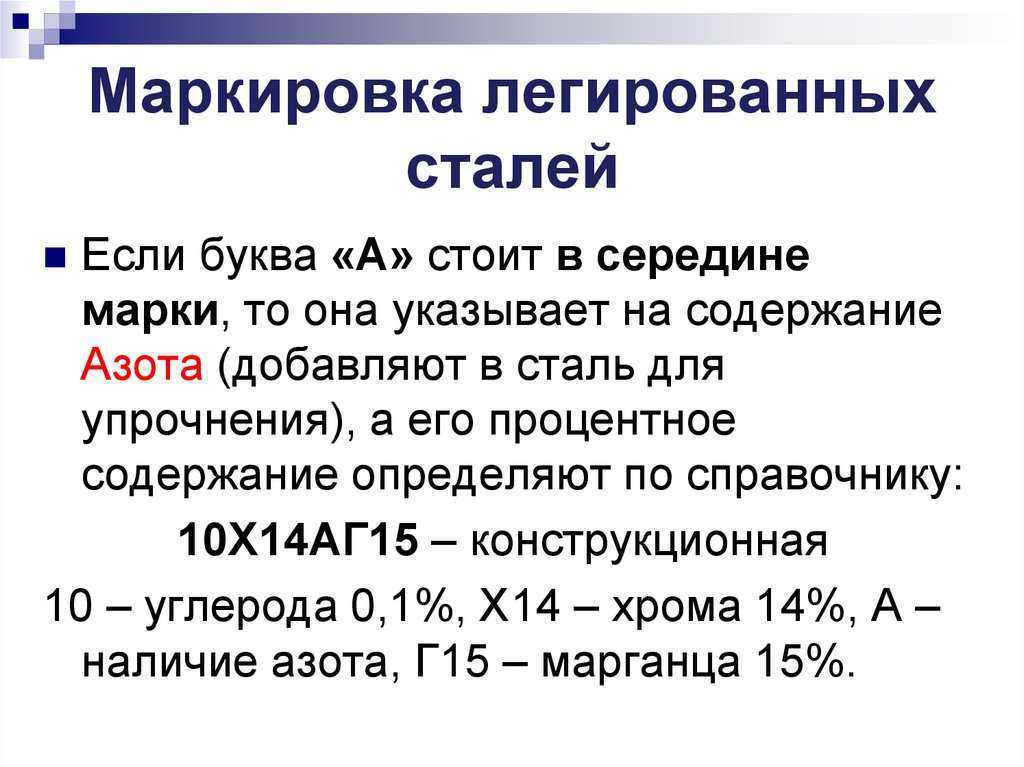

У легированных сталей в маркировке содержаться дополнительные буквы, которые обозначают использованные при производстве присадки, влияющие на степень раскисления. Чтобы лучше ориентироваться в маркировках, существуют специальные таблицы.

Химический состав стали

В зависимости от химического состава углеродистые стали могут быть:

- низкоуглеродистыми. Углерод в составе сплава составляет не более 0,25%. Такие сплавы хорошо деформируются как в холодном, так и в горячем виде;

- среднеуглеродистыми. Доля углерода составляет порядка 0,3-0,6%. Эти составы отличает повышенная прочность, при хорошей пластичности и текучести;

- высокоуглеродистыми. Количество углерода варьирует от 0,6 до 1,4 %. Благодаря структуре, отличается повышенной плотностью и уникальными свойствами.

На однородность, хрупкость, прочность и вязкость сплава в большой степени влияет наличие в составе элементов, имеющих неметаллическую природу. Чтобы сделать структуру стали более мелкозернистой и уменьшить количество неметаллических примесей производят раскисление стали.

Классификация по степени раскисления

Раскисление – это вывод из жидкой стали кислорода. По степени раскисления стальные сплавы могут быть:

- спокойными. Для их раскисения применяется марганец, кремний или алюминий. Затвердевают такие сплавы без газовыделения (спокойно) и образовывают усадочную раковину в верхней части;

- полуспокойными. Их раскисление происходит поэтапно, сначала в печи и ковше. Затем процесс продолжается в изложнице, чему способствует содержащийся в составе углерод. Ликвация в слитках стали этого типа приближается к ликвации спокойных сталей;

- кипящими. Необходимой степени раскисления добиваются только марганцем. В составе высоко содержания кислорода, который в процессе затвердевания реагирует с углеродом, образуя углекислый газ.

Пузыри газа выделяются с поверхности за счет чего создается ощущение кипения.

Пузыри газа выделяются с поверхности за счет чего создается ощущение кипения.

Кроме того, стали различаются:

- Качеством: обыкновенные, качественные, стали высокого качества, особовысококачественные.

- Способом производства: электросталь, мартеновская или конвертерная сталь.

Назначением: инструментальные, с особыми свойствами конструкционные.

Структурой. По структуре стали могут быть заэвтектоидными, доэвтектоидными или эвтектоидными.

Наглядно выразить состав углеродистой стали можно в следующей формуле:

УС = Fe + C + Si + Mn + S + Р

Железо (Fe) и углерод (С) здесь являются основными компонентами. При этом углерод оказывает непосредственное влияние на качественные характеритсики сплава. При увеличении содержания в сплаве этого элемента возрастает твердость и прочность в ущерб показателям пластичности и вязкости.

Кремний (Si), марганец (Mn), сера (S) и фосфор (P) относятся к постоянным примесям. При этом два последних компонента представляют собой вредные примеси и внедряются в состав в процессе плавки руды и топлива.

Попадая в расплав, сера не растворяется, а образует устойчивые соединения – сульфид железа, образующий, в свою очередь, эвтектику Fe — FeS. Это довольно вредное соединение, так как эвтектика имеет легкоплавкую структуру. Располагаясь вокруг зерен металла при ковке или горячем прокате она расплавляется, образуя пустоты, которые провидят к возникновению трещин – красноломкости. Исправить ситуацию можно введя в состав марганец.

При попадании в состав фосфора, образуются внутрикристаллические ликвации и снижается пластичность сплава. Под ликвацией понимается неоднородность химического состава сплава. Негативное влияние заключается в увеличении размера зерен, что приводит к повышению хрупкости металла, проявляющейся при обычных температурных условиях — хладноломкость.

Учитывая негативное влияние серы и фосфора на сплав, их присутствие в составе строго регламентировано и не должно превышать 0,05% от общей массы вещества. При этом для автоматных сталей с содержанием углерода не более 0,3% данные нормативы еще меньше: серы до 0,2%, фосфора не более 0,15%.

Из сталей такого типа изготавливают изделия, не подвергающиеся большим нагрузкам. В основном это крепежные элементы (болты, гайки, винты и др.), изготавливаемые в автоматическом режиме.

Содержание кремния и марганца также регулируется нормативами ГОСТа. Для марганца установлена норма 0,75%, для кремния — 0,35% от общей массы вещества. При таком количестве элементы не способны оказывать влияние на какие-либо характеристики сплава. Увеличение объема этих элементов приводит к изменениям в процессе обработки и эксплуатации. Поэтому стали с содержанием марганца и кремния свыше 1 %, причисляются к специальным.

Данные элементы вводят в состав для устранения закиси железа и повышения качества сплава. В профессиональной среде процесс называется раскислением стали. Удаление кислорода методом раскисления позволяет снизить хрупкость металла, проявляющуюся при обработке горчим методом.

Железо, используемое для производства стали бывает двух модификаций: α и γ. Вступая в химическую реакцию с углеродом, железо образует такие формы, как:

- цементит.

Массовая доля углерода составляет 6,67%;

Массовая доля углерода составляет 6,67%; - аустенит. Отличается КГЦ-решеткой. Получается при смешении углерода с γ –железом;

- феррит. Обладает КОЦ – решеткой. Изготавливается путем смешения углерода с α –железом.

Влияние углерода и легирующих элементов на свойства стали

Стали промышленного производства являются сложными по химическому составу сплавами железа и углерода. Кроме этих основных элементов, а также легирующих компонентов в легированных сталях, материал содержит постоянные и случайные примеси. От процентного содержания этих компонентов и зависят основные характеристики стали.

В нашем прайс-листе Вы можете ознакомиться с актуальной стоимостью арматуры в Санкт-Петербурге и Ленинградской области.

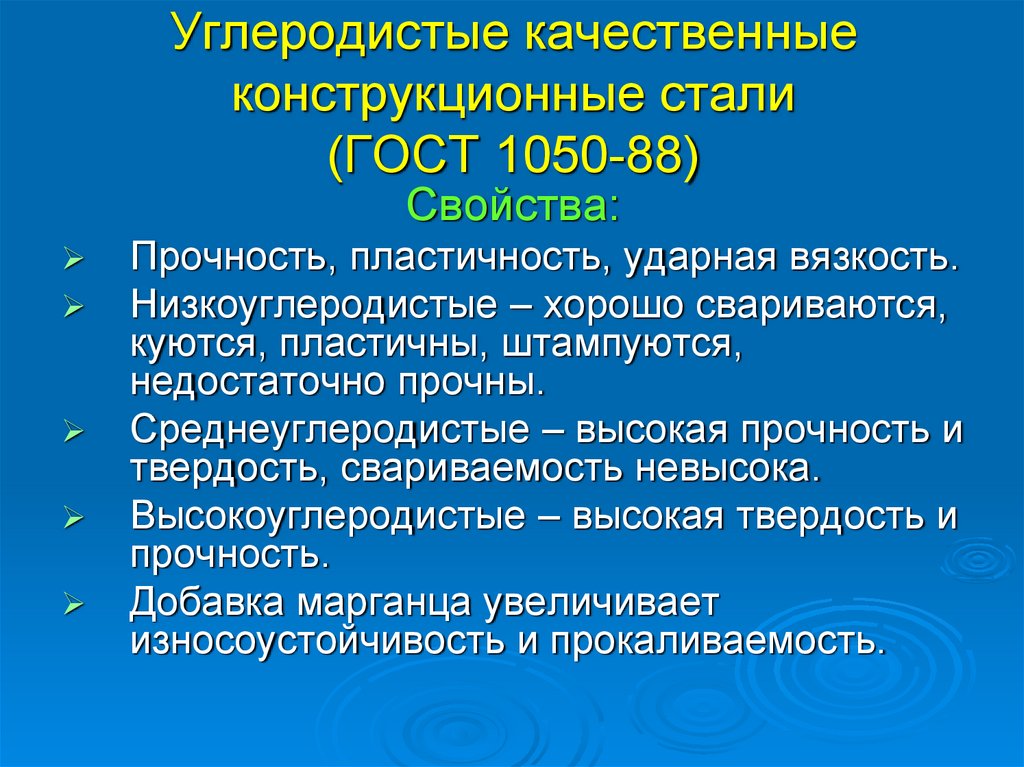

Определяющее влияние на свойства стали оказывает углерод. После отжига структура этого материала состоит из феррита и цементита, содержание которого увеличивается пропорционально росту концентрации углерода. Феррит является малопрочной и пластичной структурой, а цементит – твердой и хрупкой. Поэтому повышение содержания углерода приводит к увеличению твердости и прочности и снижению пластичности и вязкости. Углерод меняет технологические характеристики стали: обрабатываемость давлением и резанием, свариваемость. Увеличение концентрации углерода приводит к ухудшению обрабатываемости резанием из-за упрочнения и снижения теплопроводности. Отделение стружки от стали с высокой прочностью повышает количество выделяемой теплоты, что провоцирует уменьшение стойкости инструмента. Но низкоуглеродистые стали с малой вязкостью также обрабатываются плохо, так как образуется с трудом удаляемая стружка.

Поэтому повышение содержания углерода приводит к увеличению твердости и прочности и снижению пластичности и вязкости. Углерод меняет технологические характеристики стали: обрабатываемость давлением и резанием, свариваемость. Увеличение концентрации углерода приводит к ухудшению обрабатываемости резанием из-за упрочнения и снижения теплопроводности. Отделение стружки от стали с высокой прочностью повышает количество выделяемой теплоты, что провоцирует уменьшение стойкости инструмента. Но низкоуглеродистые стали с малой вязкостью также обрабатываются плохо, так как образуется с трудом удаляемая стружка.

Наилучшую обрабатываемость резанием имеют стали с содержанием углерода 0,3-0,4%.

Увеличение концентрации углерода приводит к снижению способности стали к деформации в горячем и холодном состояниях. Для стали, предназначенной для сложной холодной штамповки, количество углерода ограничено 0,1%.

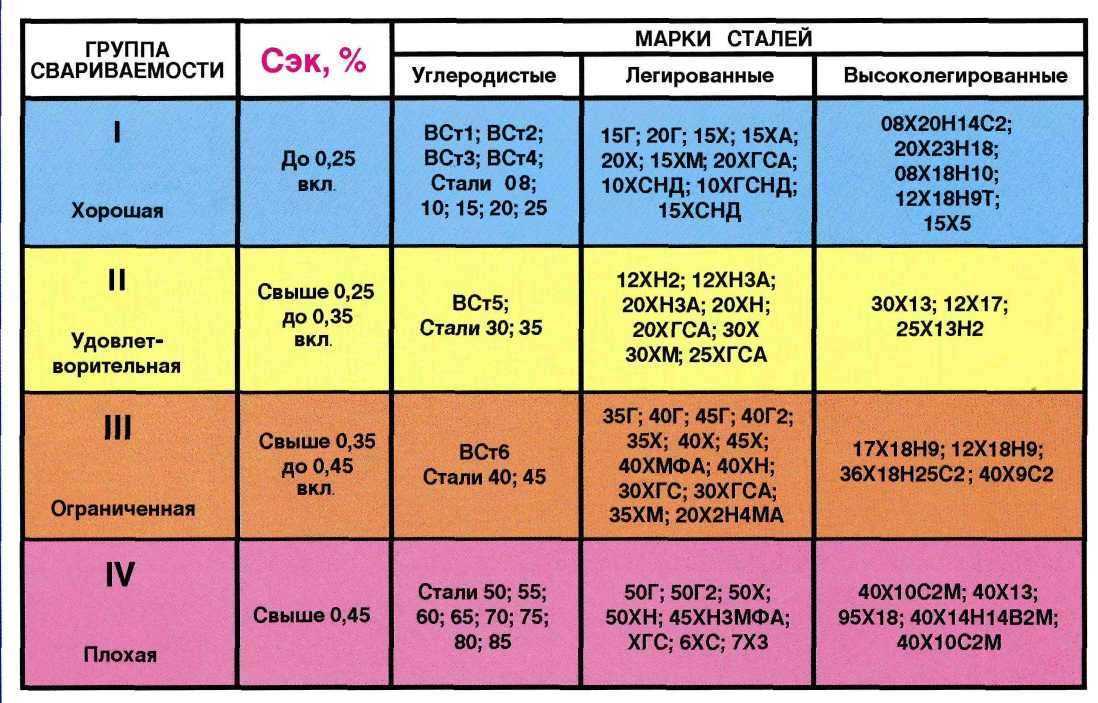

Хорошей свариваемостью обладают низкоуглеродистые стали. Для сварки средне- и высокоуглеродистых сталей используют подогрев, медленное охлаждение и прочие технологические операции, предотвращающие появление холодных и горячих трещин.

Для получения высоких прочностных свойств количество легирующих компонентов должно быть рациональным. Избыток легирования, исключая введение никеля, приводит к снижению запаса вязкости и провокации хрупкого разрушения.

- Хром – недефицитный легирующий компонент, оказывает позитивное воздействие на механические свойства стали при его содержании до 2%.

- Никель – наиболее ценная и дефицитная легирующая добавка, вводимая в концентрации 1-5%. Он наиболее эффективно снижает порог хладноломкости и способствует увеличению температурного запаса вязкости.

- Марганец, как более дешёвый компонент, часто используют в качестве заменителя никеля. Увеличивает предел текучести, но может сделать сталь чувствительной к перегреву.

- Молибден и вольфрам – дорогие и дефицитные элементы, применяемые для повышения теплостойкости быстрорежущих сталей.

Конструкционные и инструментальные стали

Конструкционная разновидность стали используется в промышленности для изготовления надежных элементов различных конструкций, механизмов и деталей. Могут быть представлены обычными и качественными сталями. Качественные показатели стального сплава зависят от количества и состава примесей, в частности от массовой доли фосфора и серы.

Могут быть представлены обычными и качественными сталями. Качественные показатели стального сплава зависят от количества и состава примесей, в частности от массовой доли фосфора и серы.

Для сталей обыкновенного качества характерно содержание серы менее 0,055%, фосфора не больше 0,07%. Для качественных сталей этот показатель составляет 0,04% для обоих элементов.

Обыкновенные стали подразделяются на группы А, Б и В:

Группа А. В нее входят сплавы с маркировкой Cт 0, Cт 1 … Cт 6. Из сплавов этой группы изготавливают различные конструкции, арматуру, крепеж, запчасти для автопрома, на которые в процессе эксплуатации не оказывается сильное механическое или химическое воздействие. Также они не предназначены для горячей обработки.

Группа Б. К ней относятся стали с маркировкой: БСт 0, БСт 1… БСт б. Эти сплавы хорошо переносят горячую обработку, используются для создания кованых изделий или при штамповке. Чтобы верно рассчитать температурный режим обработки, необходимо знать химический состав сплава. Механические свойства этих сталей регламентации не подлежат, так как в процессе обработки остаются неизменными.

Механические свойства этих сталей регламентации не подлежат, так как в процессе обработки остаются неизменными.

Группа В. Сварные стали, свойства которых зависят от химического состава сплава. К данной группе относятся с тали с маркировкой: ВСт 2 … ВСт 5.

Инструментальная служит для производства инструментов: режущих, измерительных, штамповых и т.п.

Качественные стали также могут иметь различные физико-химические характеристики, в зависимости от процентного соотношения марганца, входящего в состав сплава. Выделяют:

- нормальное содержание марганца в стальном сплаве до 0,8 %. Сталь 45;

- повышенное содержание марганца в стальном сплаве 0,8% — 1,2%. Сталь 15Г. Литера «Г» в маркировке указывает на повышенный процент марганца.

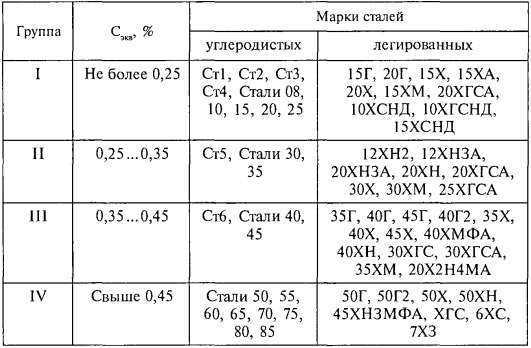

В зависимости от количества углерода в составе качественных конструкционных углеродистых сталей выделяют:

Низкоуглеродистые. Содержание С до 0,25%. К данному типу сталей относятся стали 05, 08,10, 15, 20,25.

Среднеуглеродистые. Процентное содержание С в общем сплаве составляет порядка 0,25% — 0.6%. Такими показателями обладают стали 30, 35, 40, 45, 50, 58, 60.

Процентное содержание С в общем сплаве составляет порядка 0,25% — 0.6%. Такими показателями обладают стали 30, 35, 40, 45, 50, 58, 60.

Высокоуглеродистые. Максимальное содержание С в составе сплава – более 0,6%. К высокоуглеродистым относятся стали 65, 70, 75, 80, 85.

Числовое значение в маркировке указывает на сотые доли углерода, входящего в состав сплава.

Расшифровка марок сталей обыкновенного качества

В маркировке группы А Cт – означает сталь, а числовое обозначение – номер марки. С возрастанием номера повышается и прочностный предел на растяжение:

Cт 1. Углеродистая сталь, конструкционного типа. Имеет обыкновенное качество и гарантированные механические свойства. Относится к группе А. Цифровое обозначение, в данном случае – 1, означает номер марки;

БСт 2 кп. Углеродистая сталь группы Б. Относится к конструкционному типу и имеет гарантированный химический состав и обыкновенное качество. Числовое обозначение (2) – является условным номером марки. Маркировка после номера обозначает степень раскисления. В данном случае «кп» – кипящая.

Маркировка после номера обозначает степень раскисления. В данном случае «кп» – кипящая.

ВСт 4 пс. Углеродистая сталь конструкционного типа. Сплав обыкновенного качества, относится к группе Б, имеет гарантированные механические свойства и химический состав. Номер марки – 4. По степени раскисления «пс» относится к полуспокойным сталям.

Стали группы А всегда маркируются буквами Ст и не содержат литеры А. Числовой номер марки варьирует от 0 до 6.

Расшифровка марок качественных и конструкционных сталей

Читать маркировку на стальных заготовках и изделиях следует таким образом:

сталь 45. Углеродистая сталь с неграмотным содержанием марганца. Качественная, конструкционная. Содержание углерода в составе сплава составляет 0,45%;

сталь 65Г. Высокоуглеродистая сталь с содержанием С 0,65%. Литера Г говорит о повышенном содержании марганца – более 1%. Сталь углеродистая, конструкционная, качественная.

По качественным характеристикам такие стали подразделяют на качественные (марки У7… У13) и высококачественные (марки У1А … У13А). В последних максимально допустимое значение содержания серы и фосфора 0,03%. Числа в маркировке данных сталей определяют процент содержания углерода в десятых долях. Например, У8 – качественная инструментальная сталь с содержанием углерода 0,8%. Литера У – читается, как углеродистая, инструментальная. Литера А указывает на высококачественную сталь.

В последних максимально допустимое значение содержания серы и фосфора 0,03%. Числа в маркировке данных сталей определяют процент содержания углерода в десятых долях. Например, У8 – качественная инструментальная сталь с содержанием углерода 0,8%. Литера У – читается, как углеродистая, инструментальная. Литера А указывает на высококачественную сталь.

Микроструктура

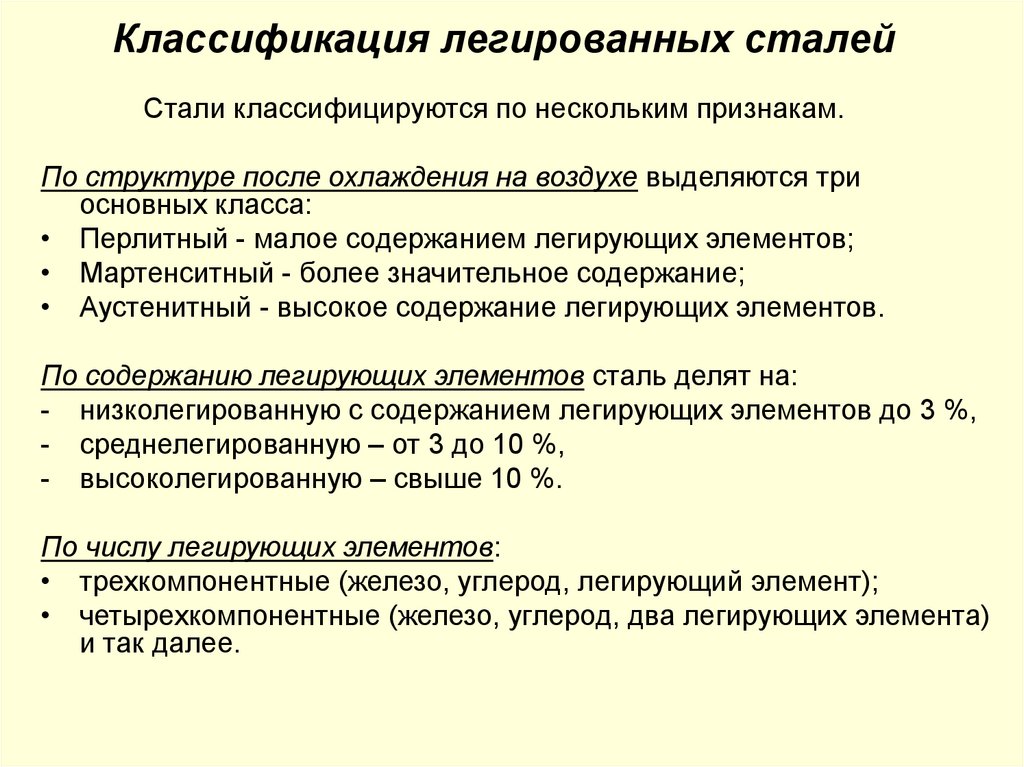

В нормализованном состоянии стали бывают:

- перлитные — характеризуются низким содержанием элементов легирования и имеют после нормализации структуру: перлит, перлит + феррит, перлит + заэвтектоидный карбид;

- мартенситные — имеют пониженную критическую скорость закалки и достаточно высокое содержание легирующих элементов;

- аустенитные — повышенное содержание легирующих элементов, под влиянием которых достигается структура: аустенит, аустенит + карбид.

Кипящая сталь

Благодаря особой технологии изготовления, производство кипящих сталей позволяет получить годный металл с минимальным количеством отхода. Отсутствие в составе сплава Si (который необходим для получения сталей с высокой степенью раскисления), делает его пластичным. Поэтому, работая с данным типом стали применяют метод глубокой вытяжки. Кипящие стали доводят до степени раскисления, при которой доля кислорода в сплаве составляет 0,02-0,04%, а затем выливают слитки. Себестоимость кипящей стали (кп) ниже, чем у спокойной и полуспокойной. Снижение затрат достигается за счет минимального количества, вводимого в сплав раскислителя, а также благодаря сохранности верхней части слитка, которая не отправляется в лом. Кипящую сталь используют при изготовлении труб, листов, сортового проката, плит и проволоки и т.п.

Отсутствие в составе сплава Si (который необходим для получения сталей с высокой степенью раскисления), делает его пластичным. Поэтому, работая с данным типом стали применяют метод глубокой вытяжки. Кипящие стали доводят до степени раскисления, при которой доля кислорода в сплаве составляет 0,02-0,04%, а затем выливают слитки. Себестоимость кипящей стали (кп) ниже, чем у спокойной и полуспокойной. Снижение затрат достигается за счет минимального количества, вводимого в сплав раскислителя, а также благодаря сохранности верхней части слитка, которая не отправляется в лом. Кипящую сталь используют при изготовлении труб, листов, сортового проката, плит и проволоки и т.п.

Раскисление стали [ править | править код ]

Сталь обычно раскисляют алюминием, который образует весьма прочный окисел Al2O3, выделяющийся в жидком металле в виде отдельной твёрдой фазы. Также используют углерод, ферросилиций, ферромарганец, силикокальций [1] и силикомарганец [1] .

Способы раскисления стали [ править | править код ]

Распространены следующие способы раскисления стали [2] :

- Осаждающее раскисление

- Диффузионное раскисление

- Обработка синтетическими шлаками

- Электрошлаковый переплав

- Вакуумное раскисление

Осаждающее раскисление

— раскисление, при котором используются элементы, обладающие большим сродством к кислороду, чем железо. Наиболее часто в роли раскислителей при осаждающем раскислении выступают кремний, алюминий, марганец. Также применяются комплексные раскислители.

Наиболее часто в роли раскислителей при осаждающем раскислении выступают кремний, алюминий, марганец. Также применяются комплексные раскислители.

Диффузионное раскисление

(

экстракционное раскисление

) — процесс, при котором снижение содержания кислорода в стали происходит за счёт раскисления шлака. В качестве раскислителей при данном способе раскисления обычно используются алюминий, углерод, кремний.

Обработка синтетическими шлаками

— раскисление стали в дуговой печи путём её обработки шлаком, состоящим из CaO и Al2O3. Данный способ раскисления применяют для снижения содержания серы и кислорода в стали.

Электрошлаковый переплав

(

ЭШП

) — способ раскисления стали, при котором сплав подвергается расплавлению в шлаковой ванне. Этот способ позволяет очистить сталь от неметаллических включений, например, серы.

Вакуумно-углеродное раскисление

— процесс очищения стали от кислорода в вакууме, так как при данных условиях раскислительные свойства углерода выражены гораздо ярче.

Спокойная сталь

Это тип углеродистой, конструкционной стали с высокой степенью раскисления, которую получают вводя в состав алюминий, кремний и марганец. Уровень кислорода в ней максимально снижен, поэтому в ходе обработки не образовывается углекислого газа. Благодаря высокой степени раскисления сталь выделяется более плотной структурой, не дает отрицательных реакций при сваривании, устойчива к старению. В первую очередь степень раскисления влияет на однородность состава, а это в свою очередь, повышает пластичность материала и устойчивость к коррозийным процессам.

Однако, чтобы добиться высокой степени раскисления в состав сплава вводится больше элементов, что удорожает процесс производства и себестоимость продукции в целом. Сталь с высокой степенью раскисления относится к самым дорогим и используется для:

- изготовления заготовок деталей трубопровода;

- детали для железнодорожного полотна;

- листовой прокат;

- фасонный прокат и др.

Стали с особенными химическими и физическими свойствами

Кроме всех вышеперечисленных, существуют также марки сталей с особыми свойствами:

- электротехническая сталь — сплав железа и кремния, иногда легированный алюминием; применяется при производстве магнитопроводов разнообразного электротехнического оборудования;

- суперинвар — сплав железа, никеля и кобальта, применяемый при изготовлении высокоточного оборудования;

- жаростойкая — обладает повышенной стойкостью против разрушения при температурах от 900 °C, легируется алюминием, кремнием, никелем;

- жаропрочная — применяется для изготовления деталей газотурбинных установок, такие стали призваны работать в нагруженном состоянии при высокой температуре в течение некоторого времени.

Полуспокойная сталь

По степени раскисления полустойкие стали занимают промежуточное звено между кипящими и спокойными стальными сплавами. В их составе достаточно кислорода для образования и выделения углекислого газа. Однако свойства пластичности твердости при такой степени раскисления стали выражены недостаточно ярко. Затвердевание происходит без кипения, но структура сплава и химический состав неоднородны.

Полустойкую сталь получают методом переплавки (как и кипящую сталь с низкой степенью раскисления), а затем продолжают раскиление в ковше. Чтобы добиться необходимой степени раскисления в состав сплава вводят Si и Al. Из данного вида стали изготавливают: трубный прокат, круги, уголки, листовой прокат, шестигранники, закладные детали и т.д.

Сталь является самым важным металлическим материалом, широко применяемом в промышленности и быту. Стальные элементы, отличающиеся высокой прочность используют при изготовлении и сборке автомобилей, инструментов, приборов различного назначения.

Востребованность стали объясняется также приемлемой стоимостью и возможностью производства крупными партиями. При этом постоянно совершенствуется технология изготовления сплавов, становящихся еще более надежными и способными выдерживать большие нагрузки.

Способы улучшения прочностных характеристик

Если свойства марок легированных сталей улучшают посредством ввода в их состав специальных добавок, то решение такой задачи по отношению к углеродистым сплавам осуществляется за счет выполнения термообработки. Одним из передовых методов последней является поверхностная плазменная закалка. В результате использования этой технологии в поверхностном слое металла формируется структура, состоящая из мартенсита, твердость которого составляет 9,5 ГПа (на некоторых участках она доходит до 11,5 ГПа).

Само оборудование для плазменной закалки малогабаритно, мобильно и просто в эксплуатации

Поверхностная плазменная закалка также приводит к тому, что в структуре металла формируется метастабильный остаточный аустенит, количество которого возрастает, если в составе стали увеличивается процентное содержание углерода. Данное структурное образование, которое может преобразоваться в мартенсит при выполнении обкатки изделия из углеродистой стали, значительно улучшает такую характеристику металла, как износостойкость.

Данное структурное образование, которое может преобразоваться в мартенсит при выполнении обкатки изделия из углеродистой стали, значительно улучшает такую характеристику металла, как износостойкость.

Одним из эффективных способов, позволяющих значительно улучшить характеристики углеродистой стали, является химико-термическая обработка. Суть данной технологии заключается в том, что стальной сплав, нагретый до определенной температуры, подвергают химическому воздействию, что и позволяет значительно улучшить его характеристики. После такой обработки, которой могут быть подвергнуты углеродистые стали различных марок, повышаются твердость и износостойкость металла, а также улучшается его коррозионная устойчивость по отношению к влажным и кислым средам.

Обработка деталей химико-термическим способом в вакуумной печи значительно увеличивает поверхностную прочность

Углеродистая сталь: классификация, марки, применение

Опубликовано 2021-05-18

- Химический состав

- Классификация по качеству и способу производства

- Классификация по уровню раскисления и количеству углерода

- Маркировка углеродистых сталей

При выплавке железной руды сначала получают чугун, в химическом составе которого не менее 2,14% углерода. Процедура науглероживания превращает сырье в сталь. Металл становится пластичнее, но обладает меньшей твердостью. Так как углеродная массовая доля по-прежнему считается высокой, такие сплавы называют углеродистыми. В зависимости от этого показателя, определяют три группы:

Процедура науглероживания превращает сырье в сталь. Металл становится пластичнее, но обладает меньшей твердостью. Так как углеродная массовая доля по-прежнему считается высокой, такие сплавы называют углеродистыми. В зависимости от этого показателя, определяют три группы:

- Высокоуглеродистые (0,6-1,4%) — особо твердые сплавы. Из них изготавливают канатную проволоку, дробь для дробеструйной обработки, штампы для деформации металлов. В группу входят некоторые пружинные марки.

- Среднеуглеродистые (0,3-0,6%) — наряду с прочностью повышается пластичность, что крайне важно для технологической обработки. Область применения: конструкции, работающие в нормальных условиях.

- Низкоуглеродистые (до 0,25%) — мягкие сплавы с хорошей формообразующей способностью. Детали обычно подвергают отжигу для увеличения прочности.

Углерод образует карбидные соединения, находящиеся в состоянии цементита и обуславливает следующие свойства углеродистых сталей:

- Прочность;

- Упругость;

- Износостойкость.

Наряду с этим цементит неустойчив к изменениям внешних условий, подвержен распаду с образованием свободного графита, хрупок. Причиной может быть избыточная кинетическая энергия, увеличение нагрузок. В ходе разрушения кристаллической решетки образуются графитные хлопья и вкрапления, вследствие чего изделие утрачивает первоначальные свойства.

Характеристики углеродистых сталей объясняются прежде всего сложным молекулярным строением. Ячейка структуры цементита приобретает форму октаэдра.

В результате сплавам присущи следующие технико-экономические показатели:

- Высокая прочность и несущая способность;

- Из-за плохой прокаливаемости формируется твердый поверхностный слой и мягкая сердцевина, это свойство компенсирует хрупкость;

- Долговечность, в нормальных условиях или с использованием способов защиты от коррозии срок службы достигает 50 лет;

- Низкая цена. Технологический процесс выплавки доступен с момента появления мартеновских печей в конце XIX века.

Углеродистая сталь — незаменимый конструкционный материал, а невысокая стоимость позволяет использовать ее в строительстве масштабных сооружений: трубопроводов, зданий, мостов.

Выдающиеся механические параметры применяют при изготовлении инструментов и крепежей, деталей, испытывающих повышенные нагрузки.

Химический состав

Классификация по качеству и способу производства

В рудах содержится большое количество неметаллических включений, минералов и газов, влияющих на физико-химические свойства. К полезным относятся кремний и магний, к вредным, фосфор и серу. Выплавка производится в следующей последовательности:

- Плавление: осуществляется при максимальной температуре с активным окислением железа, марганца, кремния, фосфора и других элементов.

- Окисление: при распаде карбидов образуется углекислый газ, в состоянии кипения массовая доля углерода уменьшается до 2%.

- Раскисление: оксиды восстанавливают до железа ферромарганцем, ферросилицием и другими реагентами.

При плохой раскисленности материал склонен к трещинообразованию.

При плохой раскисленности материал склонен к трещинообразованию.

Температура доменных печей не позволяла выплавлять стали. Сегодня произвести эти операции можно несколькими способами:

- Мартеновские печи. Пьер Мартен дополнил кузнечные печи регенератором, который не позволял рассеиваться тепловой энергии продуктов горения, таким образом удалось получить достаточную температуру. Снижение углеродной составляющей достигалось в основном выгоранием карбидов. Последняя печь в России работала до 2018 года на Выксунском заводе.

- Конвертеры. Расплавленную массу продувают кислородом снизу и сверху. В ходе химической реакции окисления выделяется дополнительная энергия. Контакт воздушного потока с расплавом увеличивают перемешиванием.

- Электроплавка. Электрометаллургия позволяет заменить реагенты электролизом, в частности на этапе восстановления из окиси не требуется уголь, что снижает количество примесей и вредные выбросы в атмосферу. Кроме этого предусмотрены возможности получения температур до 20 тыс С⁰ с помощью эффекта электротермии и вакуумная плавка.

В результате проведенной работы получают углеродистые стали разного качества. Этот параметр указывают в технической документации, так как от маркировки зависит область применения.

- Обыкновенные — самый распространенный материал для производства металлопроката, конструкций, термоупрочняемых деталей: валов, осей, втулок. Вредные примеси: до 0,05%.

- Качественные — характеристики указывают в отраслевых стандартах. Общее содержание примесей: до 0,035%.

- Высококачественные — загрязненность до 0,025%. В основном применяются для изготовления инструментов.

- Особо высококачественные — концентрации серы и фосфора ниже 0,015%. В обозначении употребляют букву «Ш».

Получение сталей с малым содержанием примесей возможно только методом электроплавки. Они используются для производства некоторых механизмов и деталей оборудования специального назначения, например в атомной энергетике.

Классификация по уровню раскисления и количеству углерода

На этапе окисления расплав насыщается водородом, азотом, углекислотой, а железо превращается в окись. Восстановление металла осуществляется до нужных параметров, так как дополнительная очистка приводит к удорожанию. В связи с этим действует следующая классификация:

Восстановление металла осуществляется до нужных параметров, так как дополнительная очистка приводит к удорожанию. В связи с этим действует следующая классификация:

- Кипящие (кп) — раскисление осуществляют марганцем, структура неоднородная и насыщенная пузырьками воздуха, характеристики отличаются от слитка к слитку. КП ценят за низкую стоимость и пластичность, их используют для производства плит, подставок, неответственных элементов, работающих при температуре не ниже -20 С⁰.

- Полуспокойные (пс) — окись восстанавливают марганцем и алюминием, если процедура проведена правильно, то газы концентрируются в верхней части слитка. При обработке прокаткой дефекты устраняются.

- Спокойные (сп) — газы удалены практически полностью, структура однородная и плотная. Применяются для изготовления сортового и фасонного проката.

Индекс раскисления указывают только для обыкновенных и частично для качественных сталей, в других маркировках он не используется, так как требования к химическому составу устраняют эту необходимость.

Чем больше углерода, тем выше прочность, но из-за снижения пластичности и ударной вязкости материал становится хрупким. При превышении установленных нагрузок вместо пластической деформации образуются трещины и сколы.

По его массовой доле углерода определяют назначение:

- Обыкновенные (от 0,06 до 0,49%) — в зависимости от группы поставки механические свойства или состав могут быть стабильны.

- Конструкционные — понятие включает в себя сплавы разного качества со средним содержанием (0,25-0,6%), применяется в машиностроении и строительстве.

- Инструментальные — марки с самой высокой твердостью (от 0,7), из них изготовляют ударные инструменты, группа включает в себя только качественные и высококачественные стали У7,У8 — У11А, У12а.

Характеристики и структуру металла изменяют термообработкой. Таким образом достигается баланс прочности и пластичности стальных изделий, повышается коррозионная стойкость. В ряде случаев закаливанию подвергаются лишь поверхностные слои, а сердцевина остается пластичной.

В ряде случаев закаливанию подвергаются лишь поверхностные слои, а сердцевина остается пластичной.

Маркировка углеродистых сталей

Обозначение указывает на класс, чистоту и назначение. В России и СНГ приняты регламенты ГОСТ и ОСТ, устанавливающие нормы химического состава, механических свойств и методов испытаний. В каждой стране разработана своя система: DIN(Германия), EN (Евросоюз), JIS (Япония). Свои нормативы действуют даже в небольших государствах, таких как Чехия, Югославия, Бельгия, в США работает сразу несколько организаций стандартизации, которые создали 8 спецификаций.

Марка стали | Цвет маркировки |

Ст 0 | Красный и зеленый |

Ст 1 | Желтый и черный |

Ст 2 | Желтый |

Ст 3 | Красный |

Ст 3Г пс | Красный и коричневый |

Ст 3Г сп | Синий и коричневый |

Ст 4 | Черный |

Ст 5 | Зеленый |

Ст 5Г пс | Зеленый и коричневый |

Ст 6 | Синий |

Для упрощения согласования поставок и работы по международным контрактам создан интернациональный стандарт ISO, представляющий собой адаптированную систему DIN, разработанную немецким институтом стандартизации в 1951 году. В связи с этим, в ГОСТ отмечают соответствие номеру регламента ИСО, в Европе встречаются обозначения DIN ISO и EN ISO.

В связи с этим, в ГОСТ отмечают соответствие номеру регламента ИСО, в Европе встречаются обозначения DIN ISO и EN ISO.

- Марки обыкновенного качества отмечают сокращением Ст и цифрами от 1 до 6, в конце пишут степень раскисления: Ст3кп, Ст5пс. ГОСТ 380-2005 соответствует нескольким стандартам ISO в области химического состава. Обозначения E355 (Fe510) или Fe590 указывают на категории очистки, нормированное содержание углерода и основных примесей.

- Качественные маркируют цифрами от 8 до 85, они показывают на углеродную долю в процентах, умноженных на 100. Используют индексы кп и пс, очистку до спокойного состояния (сп) никак не обозначают. Ранее действовал нормативный документ ГОСТ 1050-88, сейчас он заменен рядом отраслевых нормативов ОСТ. Для конструкционных сталей предусмотрен ряд норм ИСО.

- Инструментальные стали обозначают цифрой от 7 до 13 (% углеродной составляющей*10) и буквами У и А. Пример: У8 — качественная, У8А — высококачественная. Сплавы специального назначения, максимально очищенные от фосфора и серы, маркируют буквой Ш в конце.

База стандартизации постоянно обновляется. Для упрощения решения задач разрабатывают таблицы соответствия. Например сплав 20 соответствует Ck22 (1.1151) по системе DIN и 2C22 в спецификации EN.

Оцените нашу статью

[Всего голосов: 2 Рейтинг статьи: 5]