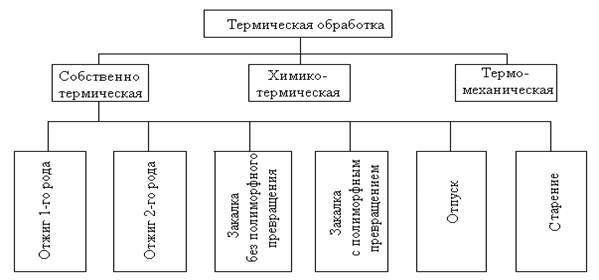

Классификация видов термической обработки: Классификация видов термической обработки стали

alexxlab | 27.02.2023 | 0 | Разное

Металловедение (Гуляев А. П.)

Металловедение (Гуляев А. П.)

ОглавлениеПРЕДИСЛОВИЕ ТЕОРИЯ СПЛАВОВ ТЕОРИЯ СПЛАВОВГлава I. КРИСТАЛЛИЧЕСКОЕ СТРОЕНИЕ МЕТАЛЛОВ 2. Классификация металлов 3. Кристаллическое строение металлов 4. Кристаллические решетки металлов 5. Реальное строение металлических кристаллов 6. Анизотропия свойств кристаллов 7. Методы изучения строения металлов Глава II. КРИСТАЛЛИЗАЦИЯ 1. Три состояния вещества 2. Энергетические условия процесса кристаллизации 3. Механизм процесса кристаллизации 4. Форма кристаллических образований 5. Строение слитка 6. Превращения в твердом состояние. Полиморфизм 7. Магнитные превращения 8. Закалка из жидкого состояния. Аморфное состояние Глава III. МЕХАНИЧЕСКИЕ СВОЙСТВА. НАКЛЕП И РЕКРИСТАЛЛИЗАЦИЯ 2. Упругая и пластическая деформация. Несовершенства решетки и прочность металлов 3. Сверхпластичность 4. Разрушение 5. Методы определения механических свойств 6. Наклеп 7. Влияние нагрева на строение и свойства деформированного металла (рекристаллизационные процессы) Глава IV.  СТРОЕНИЕ СПЛАВОВ СТРОЕНИЕ СПЛАВОВ2. Химическое соединение 3. Твердый раствор на основе одного из компонентов сплава 4. Твердый раствор на основе химического соединения 5. Упорядоченные твердые растворы 6. Электронные соединения (фазы Юм-Розери) 7. Фазы Лавеса 8. Фазы внедрения Глава V. ДИАГРАММА СОСТОЯНИЯ 2. Общие замечания о построении диаграмм состояния 3. Экспериментальное построение диаграмм 4. Диаграмма состояния для сплавов, образующих механические смеси из чистых компонентов (I рода) 5. Правило отрезков 6. Диаграмма состояния для сплавов с неограниченной растворимостью в твердом состоянии (II рода) 7. Диаграмма состояния для сплавов с ограниченной растворимостью в твердом состоянии (III рода) 8. Диаграмма состояния для сплавов, образующих химические соединения (IV рода) 10. Кристаллизация сплавов в неравновесных условиях 11. Системы с тремя компонентами 12.  Упрощенные методы изучения многокомпонентных систем Упрощенные методы изучения многокомпонентных систем13. Связь между свойствами сплавов и типом диаграммы состояния Часть вторая. ЖЕЛЕЗОУГЛЕРОДИСТЫЕ СПЛАВЫ Глава VI. ДИАГРАММА ЖЕЛЕЗО—УГЛЕРОД 2. Железо 3. Цементит 4. Диаграмма состояния Глава VII. УГЛЕРОДИСТЫЕ СТАЛИ 1. Влияние углерода на свойства стали 2. Влияние постоянных примесей на свойства стали 3. Сталь различных способов производства. Чистая сталь 4. Углеродистая сталь общего назначения 5. Нагартованная сталь 6. Листовая сталь для холодной штамповки 7. Обрабатываемость резанием. Автоматные стали Глава VIII. ЧУГУН 2. Структура чугуна. Формы графита 3. Структура и свойства чугуна 4. Примеси в чугуне 5. Марки серых и высокопрочных чугунов 6. Ковкий чугун Часть третья. ТЕРМИЧЕСКАЯ ОБРАБОТКА Глава IX. ОБЩИЕ ПОЛОЖЕНИЯ ТЕРМИЧЕСКОЙ ОБРАБОТКИ 2. Классификация видов термической обработки 3. Термическая обработка и диаграмма состояния 4 Основные виды термической обработки стали 5.  Четыре основных превращения в стали Четыре основных превращения в сталиГлава X. ТЕОРИЯ ТЕРМИЧЕСКОЙ ОБРАБОТКИ СТАЛИ 2. Рост аустенитного зерна 3. Распад аустенита 4. Мартенситное превращение 5. Бейнитное превращение 6. Превращения при отпуске 7. Влияние термической обработки на свойства стали 8. Термомеханическая обработка Глава XI. ПРАКТИКА ТЕРМИЧЕСКОЙ ОБРАБОТКИ СТАЛИ 2. Время нагрева 3. Химическое воздействие нагревающей среды 4. Закалочные среды 5. Прокаливаемость 6. Внутренние напряжения 7. Способы закалки 8. Обработка стали холодом 10. Отжиг и нормализация Глава XII. ПОВЕРХНОСТНАЯ ЗАКАЛКА СТАЛИ 2. Высокочастотная закалка Глава XIII. ХИМИКО-ТЕРМИЧЕСКАЯ ОБРАБОТКА СТАЛИ 2. Цементация стали 3. Азотирование стали 4. Цианирование стали 5. Диффузионная металлизация Часть четвертая. ЛЕГИРОВАННЫЕ СТАЛИ И СПЛАВЫ Глава XIV. ВЛИЯНИЕ ЛЕГИРУЮЩИХ ЭЛЕМЕНТОВ 2. Влияние элементов на полиморфизм железа 3.  Распределение легирующих элементов в стали Распределение легирующих элементов в стали4. Влияние легирующих элементов на феррит 5. Карбидная фаза в легированных сталях 6. Влияние легирующих элементов на превращения в стали Глава XV. КЛАССИФИКАЦИЯ И МАРКИРОВКА ЛЕГИРОВАННЫХ СТАЛЕЙ 2. Маркировка легированных сталей Глава XVI. КОНСТРУКЦИОННЫЕ СТАЛИ 1. Механические свойства стали, влияние структуры и легирующих элементов 2. Термическая обработка конструкционных сталей 3. Цементуемые (низкоуглеродистые) стали 4. Улучшаемые (среднеуглеродистые) стали 5. Высокопрочные стали 6. Свариваемость стали 7. Строительная сталь 8. Арматурная сталь 9. Пружинная сталь 10. Шарикоподшипниковая сталь 11. Дефекты легированных сталей Глава XVII. ИНСТРУМЕНТАЛЬНЫЕ СТАЛИ 2. Инструментальные стали пониженной прокаливаемости 3. Инструментальные стали повышенной прокаливаемости (легированные инструментальные стали) 4. Быстрорежущие стали 5. Штамповые стали 6. Твердые сплавы Глава XVIII.  ЖАРОСТОЙКИЕ И ЖАРОПРОЧНЫЕ СТАЛИ И СПЛАВЫ ЖАРОСТОЙКИЕ И ЖАРОПРОЧНЫЕ СТАЛИ И СПЛАВЫ2. Жаропрочность 3. Оценка жаропрочных свойств 4. Влияние структуры и состава на жаропрочность 5. Классификация жаропрочных материалов 6. Перлитные и мартенситные жаропрочные стали 7. Аустенитные жаропрочные стали Глава XIX. КОРРОЗИОННОСТОЙКИЕ (НЕРЖАВЕЮЩИЕ) СТАЛИ И СПЛАВЫ 2. Хромоникелевые нержавеющие стали 3. Кислотостойкие стали и сплавы 4. Криогенные стали и сплавы Глава XX. ИЗНОСОСТОЙКИЕ СТАЛИ И СПЛАВЫ 2. Графитизированная сталь 3. Высокомарганцовистая сталь 4. Наплавочные материалы Глава XXI. ТИТАН И ЕГО СПЛАВЫ 2. Легирование титана 3. Фазовые превращения в титановых сплавах 5. Термическая обработка титановых сплавов 6. Примеси в титановых сплавах 7. Коррозионная стойкость титана Глава XXII. ТУГОПЛАВКИЕ МЕТАЛЛЫ 2. Взаимодействие тугоплавких металлов с другими элементами и между собой 3. Механические свойства и жаропрочность 4.  Хладноломкость тугоплавких металлов Хладноломкость тугоплавких металлов5. Сопротивление окислению и защита от окисления 6. Коррозионная стойкость Глава XXIII. СПЛАВЫ С ОСОБЫМИ ТЕПЛОВЫМИ И УПРУГИМИ СВОЙСТВАМИ 2. Сплавы с постоянным модулем упругости Глава XXIV. МАГНИТНЫЕ СТАЛИ И СПЛАВЫ 2. Стали и сплавы для постоянных магнитов (магнитнотвердые сплавы) 3. Магнитномягкие сплавы 4. Немагнитные стали 5. Электротехнические сплавы Глава XXV. СПЛАВЫ АТОМНОЙ ЭНЕРГЕТИКИ 2. Конструкционные материалы. Теплоносители 3. Ядерное горючее (уран, плутоний, торий) Часть пятая. Цветные металлы и сплавы Глава XXVI. ЛЕГКИЕ МЕТАЛЛЫ И ИХ СПЛАВЫ 1. Свойства алюминия 2. Постоянные примеси алюминия (железо и кремний) 3. Термическая обработка сплавов Al-Cu 4. Влияние состава алюминиевых сплавов на процессы, происходящие при термической обработке 5. Классификация алюминиевых сплавов 6. Деформируемые сплавы, не упрочняемые термической обработкой 7. Дюралюминий и другие деформируемые сплавы, упрочняемые термической обработкой 8.  9. Силумины и другие алюминиевые сплавы для фасонного литья 10. Жаропрочные алюминиевые сплавы 11. Магний 12. Сплавы магния 13. Бериллий 14. Сплавы бериллия Глава XXVII. МЕДЬ И ЕЕ СПЛАВЫ 2. Сплавы меди с цинком (латуни) 3. Сплавы меди с оловом (оловянистые бронзы) 4. Сплавы меди с алюминием, кремнием, бериллием и другими элементами ГЛАВА XXVIII. ПОДШИПНИКОВЫЕ СПЛАВЫ И ПРИПОИ 2. Легкоплавкие подшипниковые сплавы (баббиты) 3. Припои 4. Легкоплавкие сплавы Глава XXIX. НЕКОТОРЫЕ СПЛАВЫ ЦВЕТНЫХ МЕТАЛЛОВ 2. Типографские сплавы 3. Благородные металлы |

Основные виды термической обработки

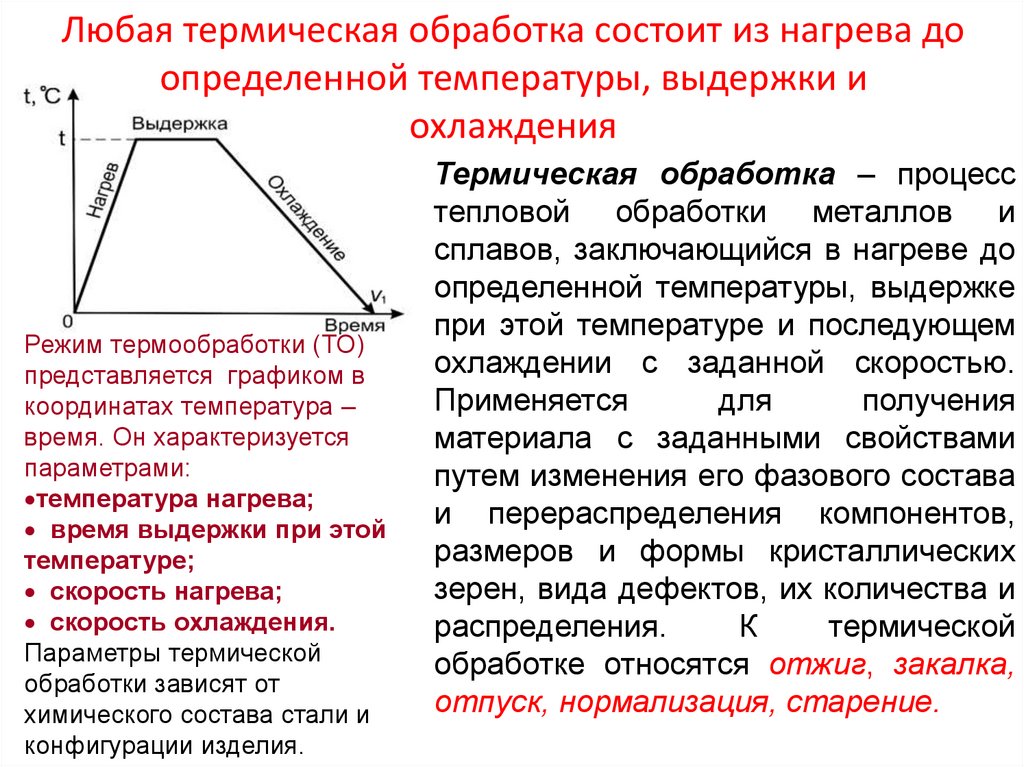

Термическая обработка металлов и сплавов – это технологический способ воздействия на структурное и фазовое состояние материала с помощью различных режимов нагрева и охлаждения. Понятие режимов нагрева и охлаждения включает скорость этих процессов, температуру, среду, продолжительность изотермических выдержек.

Термическая обработка может быть предварительной или окончательной. Предварительную термообработку применяют для подготовки структуры и свойств материала к последующим технологическим операциям (для обработки давлением, улучшения обрабатываемости резанием). При окончательной термообработке формируются свойства готового изделия.

Термическую обработку применяют на стадии производства различных материалов и изделий, а также для снятия напряжения в них. Основные виды термообработки: закалка объемная или поверхностная, отжиг (1-го и 2-го рода) и отпуск.

Главным отличием закалки от других операций термической обработки является высокая скорость охлаждения, достигаемая применением специальных закалочных сред.

Главным отличием закалки от других операций термической обработки является высокая скорость охлаждения, достигаемая применением специальных закалочных сред.

Выбор закалочной среды – один из главных факторов правильной закалки. Он осложняется тем, что для получения идеальной кривой охлаждения, которая имеет участки различной крутизны, закалочная среда должна обеспечивать неодинаковые скорости охлаждения при различных температурах. Наиболее высокая скорость

охлаждения должна быть в интервале температур 650…400 °С. В интервале температур мартенситного превращения скорость охлаждения должна быть невысокой, что предотвращает возникновение термических напряжений, способствующих образованию трещин, и в то же время не слишком низкой, чтобы не произошли отпуск мартенсита и стабилизация остаточного аустенита.

В качестве закалочных сред обычно используют кипящие жидкости, но для некоторых легированных сталей достаточная скорость охлаждения обеспечивается применением спокойного или сжатого воздуха. В связи с особенностями теплообмена при контакте нагретого металла с жидкостью интенсивность теплоотвода, а значит, и скорость охлаждения зависят от температуры металла. Это связано с тем, что при очень высоких температурах на поверхности образуется сплошная паровая рубашка, которая препятствует отводу тепла. По мере снижения температуры эта рубашка прорывается, и теплоотвод идёт очень интенсивно (стадия пузырькового кипения). Ниже температуры кипения теплота отводится за счёт конвекции жидкости, и интенсивность этого процесса снова резко снижается. Интервалы наиболее интенсивного теплоотвода различных жидкостей различны, поэтому выбор конкретной закалочной среды определяется видом изделия. В частности, воду с температурой 18…25 °С используют в основном при закалке деталей простой формы и небольших размеров, выполненных из углеродистой стали. Детали наиболее сложной формы из углеродистых и легированных сталей закаляют в маслах. Для закалки легированных сталей наряду с маслами часто используют водные растворы NaCl и NaOH c наиболее высокой охлаждающей способностью.

В связи с особенностями теплообмена при контакте нагретого металла с жидкостью интенсивность теплоотвода, а значит, и скорость охлаждения зависят от температуры металла. Это связано с тем, что при очень высоких температурах на поверхности образуется сплошная паровая рубашка, которая препятствует отводу тепла. По мере снижения температуры эта рубашка прорывается, и теплоотвод идёт очень интенсивно (стадия пузырькового кипения). Ниже температуры кипения теплота отводится за счёт конвекции жидкости, и интенсивность этого процесса снова резко снижается. Интервалы наиболее интенсивного теплоотвода различных жидкостей различны, поэтому выбор конкретной закалочной среды определяется видом изделия. В частности, воду с температурой 18…25 °С используют в основном при закалке деталей простой формы и небольших размеров, выполненных из углеродистой стали. Детали наиболее сложной формы из углеродистых и легированных сталей закаляют в маслах. Для закалки легированных сталей наряду с маслами часто используют водные растворы NaCl и NaOH c наиболее высокой охлаждающей способностью. Кроме того, для этих целей все более широко применяют водные растворы поверхностно-активных веществ и синтетических полимеров. Объёмная закалка повышает прочность сталей: углеродистых – в 1,5…2 раза, легированных – в 2…3 раза, повышает твёрдость до 40…55 HRC. Её используют для упрочнения отливок, поковок, штамповок, проката, сварных элементов.

Кроме того, для этих целей все более широко применяют водные растворы поверхностно-активных веществ и синтетических полимеров. Объёмная закалка повышает прочность сталей: углеродистых – в 1,5…2 раза, легированных – в 2…3 раза, повышает твёрдость до 40…55 HRC. Её используют для упрочнения отливок, поковок, штамповок, проката, сварных элементов.

Поверхностная закалка. Её особенность состоит в том, что упрочняется только неглубокий (толщиной от 0,2 до 15 мм) поверхностный слой материала деталей, а сердцевина остаётся вязкой и пластичной. Такое сочетание обеспечивает повышение износостойкости (в 2 раза) и стойкость к динамическим нагрузкам. Если детали испытывают усталостное изнашивание, ограничиваются толщиной закаленного слоя до 3 мм, при высоких контактных нагрузках – до 10…15 мм.

Поверхностную закалку с индукционным нагревом (нагревом ТВЧ) используют при массовой обработке стальных изделий. Она основана на выделении теплоты при прохождении переменного тока высокой частоты в поверхностном слое металлического изделия. Этот ток индуцируется окружающим изделие контуром, создающим переменное электромагнитное поле. Поверхностный нагрев при индукционном нагреве обеспечивается действием скин-эффекта.

Этот ток индуцируется окружающим изделие контуром, создающим переменное электромагнитное поле. Поверхностный нагрев при индукционном нагреве обеспечивается действием скин-эффекта.

Глубина закалки обычно определяется условиями работы детали и составляет от 1,5 до 15 мм. Источником ТВЧ служат специальные генераторы различной мощности. Поскольку закалка с индукционным нагревом экономически эффективна только при обработке больших партий изделий, обычно эту операцию выполняют на автоматизированных установках. В зависимости от размеров изделий применяют режимы обработки, основанные на различных сочетаниях нагрева и охлаждения. Закалку с индукционным нагревом используют в основном для сталей, содержащих 0,4…0,5 % углерода (Ст40, Ст45, Ст40Х, Ст45Х, Ст40ХН). Закалка с индукционным нагревом позволяет получить мелкозернистую структуру стали с твёрдостью на 3…5 HRC выше, чем при обычной закалке. Возникающие в поверхностном слое остаточные напряжения сжатия резко повышают сопротивление усталостному разрушению, которое обычно инициируется образованием поверхностных трещин под действием растягивающих напряжений. При закалке с индукционным нагревом отсутствуют окисление и обезуглероживание поверхности стальных деталей (по сравнению с печной термической обработкой), снижаются термические деформации, что позволяет упрочнять ряд деталей без последующей шлифовки.

При закалке с индукционным нагревом отсутствуют окисление и обезуглероживание поверхности стальных деталей (по сравнению с печной термической обработкой), снижаются термические деформации, что позволяет упрочнять ряд деталей без последующей шлифовки.

Газопламенную поверхностную закалку применяют для крупных единичных изделий или их малых партий (коленчатые валы особо мощных двигателей, прокатные валки и т. д.). Её осуществляют при нагреве поверхностного слоя пламенем сгорающего газа, имеющим температуру 2400…3000 °С. При этом виде закалки в крупном изделии создаются меньшие напряжения, чем при обычной объёмной закалке.

Закалка в электролите основана на том, что при пропускании тока через электролит (5…10 %-ный раствор кальцинированной соды) на катоде (деталь) образуется газовая рубашка водорода. Ток при этом сильно возрастает, и деталь нагревается, после чего, отключив ток, можно сразу закалить её в том же электролите. Способ применяется для закалки небольших деталей массового производства.

При лазерной закалке осуществляется высокоскоростной разогрев поверхностного слоя металла под действием лазерного луча. Этот новый вид поверхностного упрочнения имеет ряд достоинств по сравнению с традиционными методами, особенно в случаях, когда нужно повысить износостойкость поверхностного слоя изделия. Лазерной закалкой можно упрочнять в различных режимах и тонкие (до 0,2 мм), и сравнительно толстые (до 3 мм) слои как на небольших участках изделий, так и на поверхностях большой площади. При этом наряду с упрочнением можно изменять шероховатость изделий, обрабатывать лучом лазера труднодоступные полости, режущие кромки инструмента и т. д.

В процессе лазерной обработки не требуется применение закалочных сред, поскольку их роль выполняет сам металл, отводя тепло, что обеспечивает высокую скорость охлаждения (до 106…108 °С/с) после кратковременного нагрева. Длительность нагрева у различных лазеров не превышает 10–9…10–6 с, что позволяет широко варьировать глубину прогрева и степень фазовых превращений в стали. В ряде случаев при лазерной обработке добиваются полного проплавления поверхностного слоя, а скоростная кристаллизация и фазовые превращения приводят к образованию мелкозернистой мартенситной структуры с микротвёрдостью, значительно превышающей достигаемую другими методами поверхностной закалки.

В ряде случаев при лазерной обработке добиваются полного проплавления поверхностного слоя, а скоростная кристаллизация и фазовые превращения приводят к образованию мелкозернистой мартенситной структуры с микротвёрдостью, значительно превышающей достигаемую другими методами поверхностной закалки.

Отжиг – это нагрев стали до температуры, определяемой целью отжига, выдержка при этой температуре и последующее медленное охлаждение. Цель отжига – устранение химической неоднородности сталей, понижение твердости для облегчения механической обработки и др.

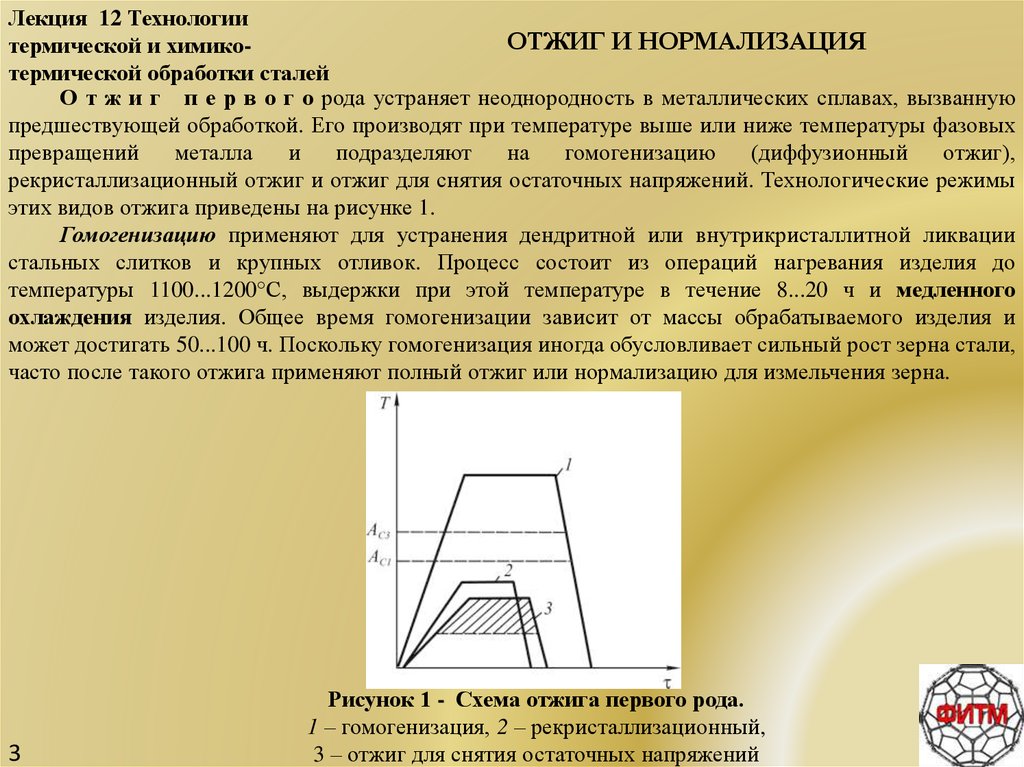

Отжиг первого рода

- Возврат (отдых) стали – нагрев до 200…400°, применяется для уменьшения или снятия наклепа. По результатам отжига наблюдается уменьшение искажений кристаллических решеток у кристаллитов и частичное восстановление физико-химических свойств стали.

- Рекристаллизационный отжиг стали (рекристаллизация) агрев до температур 500…550 °С. Отжиг для снятия внутренних напряжений – нагрев до температур 600…700 °С.

Эти виды отжига снимают внутренние напряжения металла отливок от неравномерного охлаждения их частей, также в заготовках, обработанных давлением (прокаткой, волочением, штамповкой) с использованием температур ниже критических. Вследствие рекристаллизационного отжига из деформированных зерен вырастают новые кристаллы, ближе к равновесным, поэтому твердость стали снижается, а пластичность, ударная вязкость увеличиваются. Чтобы полностью снять внутренние напряжения стали, нужна температура не менее 600 °С. Охлаждение после выдержки при заданной температуре должно быть достаточно медленным.

Эти виды отжига снимают внутренние напряжения металла отливок от неравномерного охлаждения их частей, также в заготовках, обработанных давлением (прокаткой, волочением, штамповкой) с использованием температур ниже критических. Вследствие рекристаллизационного отжига из деформированных зерен вырастают новые кристаллы, ближе к равновесным, поэтому твердость стали снижается, а пластичность, ударная вязкость увеличиваются. Чтобы полностью снять внутренние напряжения стали, нужна температура не менее 600 °С. Охлаждение после выдержки при заданной температуре должно быть достаточно медленным.

Отжиг второго рода

- Полный отжиг заключается в нагреве стали на 30…50 °C выше верхней критической точки для полного превращения структуры стали в аустенит и последующем медленном охлаждении до 500…600 °C для образования феррита и перлита. Скорость охлаждения для углеродистых сталей около 50…100 °C/ч.

- Неполный отжиг заключается в нагреве до температур между нижней и верхней критическими точками (в интервале температур Ac1 Ас3 по диаграмме состояния «железо – углерод») и последующем медленном охлаждении.

Отпуск закаленных углеродистых сталей

Отпуском называют термическую операцию, заключающуюся в нагреве закалённой стали до температур, не превышающих точку Аc1 (т. е. не выше линии PSK диаграммы состояния) [26], выдержке и последующем охлаждении чаще всего на воздухе (рис. 5.1). Отпуск является окончательной операцией термической обработки, в результате которой сталь получает требуемые механические свойства. Кроме того, отпуск частично или полностью устраняет внутренние напряжения, возникшие при закалке.

Рис. 5.1. Температура точек линии PSK на диаграмме «железо – цементит»

Образующийся при закалке стали мартенсит представляет собой неустойчивую структуру, характеризующуюся высокой твердостью, хрупкостью и высоким уровнем внутренних напряжений. По этой причине закалённую сталь следует обязательно подвергать отпуску. Окончательные свойства стали в большей степени зависят от температуры отпуска. Различают три вида отпуска стали в зависимости от температуры нагрева.

1. Низкий (низкотемпературный отпуск) проводят при температурах не выше 250…300 °С. При таких температурах происходит частичное обезуглероживание мартенсита и выделение из него некоторого количества избыточного углерода в виде частиц карбида железа. Образующаяся структура, состоящая из частичного обезуглероженного мартенсита и карбидов, называется отпущенным мартенситом. Выход некоторого количества углерода из решетки мартенсита способствует уменьшению ее искажения и снижению внутренних напряжений. При таком отпуске несколько повышается прочность и вязкость без заметного снижения твердости. В целом изменение свойств при низком отпуске незначительно. Так, закаленная сталь с содержанием углерода 0,5…1,3 % после низкого отпуска сохраняет твердость в пределах 58…63 HRC, следовательно, обладает высокой износостойкостью. Однако такая сталь не выдерживает значительных динамических нагрузок. Низкому отпуску подвергают режущий и мерительный инструмент из углеродистых и низколегированных сталей, работающий без значительного разогрева рабочей части, а также детали, прошедшие поверхностную закалку или цементацию. Цель такого отпуска некоторое снижение внутренних напряжений.

Цель такого отпуска некоторое снижение внутренних напряжений.

2. Средний (среднетемпературный) отпуск (рис. 1) выполняют при температурах 350…500 °С и применяют преимущественно для рессор, пружин, некоторых видов штампов. При таких температурах происходит дальнейшее обезуглероживание мартенсита, приводящее к его превращению в обычный -раствор, т. е. в феррит. В результате образуется феррито-цементитная смесь, называемая троститом отпуска. Наблюдается снижение твердости до величины 40…50 HRC, а также снижение внутренних напряжений. Такой отпуск обеспечивает высокий предел упругости и предел выносливости, что позволяет применять его для различных упругих элементов.

Рис. 1. Температура нагрева стали при различных видах термообработки

3. Высокий (высокотемпературный) отпуск проводят при 500… 600 °С. Структурные изменения при таких температурах заключаются в укрупнении (коагуляции) частиц цементита. В результате этого образуется феррито-цементитная смесь, называемая сорбитом отпуска. Так же, как и тростит отпуска, эта структура характеризуется зернистым строением в отличие от пластинчатых структур тростита и сорбита закалки. Твердость стали после высокого отпуска снижается до 25…35 HRC, однако уровень прочности при этом еще достаточно высок. В то же время обеспечивается повышенная пластичность и особенно ударная вязкость, практически полностью снимаются внутренние напряжения, возникшие при закалке. Таким образом, высокий отпуск на сорбит обеспечивает наилучший комплекс механических свойств, позволяющий применять его для деталей, работающих в условиях динамических нагрузок. Такой же отпуск рекомендуется для деталей машин из легированных сталей, работающих при повышенных температурах.

В результате этого образуется феррито-цементитная смесь, называемая сорбитом отпуска. Так же, как и тростит отпуска, эта структура характеризуется зернистым строением в отличие от пластинчатых структур тростита и сорбита закалки. Твердость стали после высокого отпуска снижается до 25…35 HRC, однако уровень прочности при этом еще достаточно высок. В то же время обеспечивается повышенная пластичность и особенно ударная вязкость, практически полностью снимаются внутренние напряжения, возникшие при закалке. Таким образом, высокий отпуск на сорбит обеспечивает наилучший комплекс механических свойств, позволяющий применять его для деталей, работающих в условиях динамических нагрузок. Такой же отпуск рекомендуется для деталей машин из легированных сталей, работающих при повышенных температурах.

Термическую обработку, состоящую из закалки на мартенсит и последующего высокого отпуска на сорбит, называют термическим улучшением. Вообще термическому улучшению подвергают детали из среднеуглеродистых (0,3…0,5 % углерода) конструкционных сталей, к которым предъявляют высокие требования по пределу текучести, пределу выносливости и ударной вязкости. Однако износостойкость улучшенной стали вследствие ее пониженной твердости невысока. Скорость охлаждения после отпуска оказывает большое влияние на величину остаточных напряжений. Чем медленнее охлаждение, тем меньше остаточные напряжения. Так, охлаждение на воздухе дает напряжения в 7 раз меньше, а охлаждение в масле в 2,5 раза меньше по сравнению с охлаждением в воде. По этой причине изделия сложной формы во избежание их деформации после отпуска следует охлаждать медленно (на воздухе), а детали из некоторых легированных сталей, склонных к отпускной хрупкости, рекомендуется охлаждать в масле. Легирующие элементы, входящие в состав легированных сталей, особенно такие как Мо, W, Cr, Ti, V, сильно тормозят диффузионные процессы, происходящие при отпуске закаленной стали. Поэтому после отпуска при одинаковой температуре легированная сталь сохраняет более высокую твердость и прочность. Это делает легированные стали более теплостойкими, способными работать при повышенных температурах.

Однако износостойкость улучшенной стали вследствие ее пониженной твердости невысока. Скорость охлаждения после отпуска оказывает большое влияние на величину остаточных напряжений. Чем медленнее охлаждение, тем меньше остаточные напряжения. Так, охлаждение на воздухе дает напряжения в 7 раз меньше, а охлаждение в масле в 2,5 раза меньше по сравнению с охлаждением в воде. По этой причине изделия сложной формы во избежание их деформации после отпуска следует охлаждать медленно (на воздухе), а детали из некоторых легированных сталей, склонных к отпускной хрупкости, рекомендуется охлаждать в масле. Легирующие элементы, входящие в состав легированных сталей, особенно такие как Мо, W, Cr, Ti, V, сильно тормозят диффузионные процессы, происходящие при отпуске закаленной стали. Поэтому после отпуска при одинаковой температуре легированная сталь сохраняет более высокую твердость и прочность. Это делает легированные стали более теплостойкими, способными работать при повышенных температурах.

Просмотров: 1 209

Что такое термическая обработка | Классификация | Процесс

Что такое термическая обработка?

Термическая обработка металлов является важным процессом в машиностроении. Это относится к термической обработке металла для получения желаемой структуры и свойств путем нагрева, нагревания, охлаждения. Это неотъемлемая часть производственного процесса.

Это относится к термической обработке металла для получения желаемой структуры и свойств путем нагрева, нагревания, охлаждения. Это неотъемлемая часть производственного процесса.

По сравнению с другими технологиями производства термообработка обычно не изменяет форму заготовки и общий химический состав. Вместо этого он улучшает характеристики заготовки за счет изменения микроструктуры внутри заготовки. Или изменение химического состава поверхности заготовки. Характеризуется улучшенным внутренним качеством заготовки. Это не видно невооруженным глазом. Суть термической обработки заключается в физическом изменении объекта. Это процесс, который улучшает его эксплуатационные характеристики и срок службы за счет строгого контроля процесса нагрева и охлаждения металлического материала.

Какова цель термической обработки?

Цель термообработки: изменение внутренней структуры формы материала и улучшение его эксплуатационных характеристик. Включая производительность процесса, механические свойства или комбинацию механических свойств. Чтобы использовать потенциал материала можно полностью использовать для улучшения внутреннего качества детали.

Чтобы использовать потенциал материала можно полностью использовать для улучшения внутреннего качества детали.

Какие продукты или материалы нуждаются в термической обработке?

Материалы: Более 80% термообработанных металлов представляют собой различные марки стали. Металлы, которые можно подвергать термической обработке, включая чугун, нержавеющую сталь и различные марки инструментальной стали.

10#, 20#, 20G, 20ANTI-HCI, 16Mn, 16MnR, 09MnNiD, 15CrMo, 15CrMoG.

Продукция: Ножи, пресс-формы, подшипники качения, изнашиваемые детали, пружины, часовые механизмы, шатуны, коленчатые валы, шестерни, важные винты, стальные пластины, трубы, блоки цилиндров, поршни, крепежные детали.

Процесс термообработки

Процесс термообработки обычно включает три процесса: нагревание, вымачивание и охлаждение . Иногда есть только два процесса нагрева и охлаждения. Эти процессы связаны друг с другом и не могут быть прерваны.

1. Процесс нагрева

Когда металл нагревается, заготовка подвергается воздействию воздуха, окислению и обезуглероживанию. То есть часто происходит содержание углерода на поверхности стальной детали. Это отрицательно сказывается на поверхностных свойствах деталей после термической обработки. Таким образом, металл обычно следует нагревать в контролируемой или защитной атмосфере, в расплавленной соли и в вакууме. Защитный нагрев также может осуществляться методом покрытия или упаковки.

Равномерный нагрев достигается за счет медленного нагрева. Если вы нагреваете металл неравномерно, один участок может расширяться быстрее, чем другой, что приводит к деформации или растрескиванию участка металла.

Вы выбираете скорость нагрева в соответствии со следующими факторами:

- Теплопроводность металла. Металлы с высокой теплопроводностью нагреваются быстрее, чем металлы с низкой теплопроводностью.

- Состояние металла. Закаленные или нагруженные инструменты и детали следует нагревать медленнее, чем инструменты и детали, которые не нагревались.

- Размер и сечение металла. Скорость нагрева больших деталей ниже, чем у мелких. Чтобы температура внутри была близка к температуре поверхности. В противном случае есть риск растрескивания или чрезмерного коробления.

Процесс замачивания

На этапе замачивания цель состоит в том, чтобы поддерживать металл при соответствующей температуре до тех пор, пока не примет желаемую внутреннюю структуру. Период выдержки – это время, в течение которого металл выдерживается при соответствующей температуре. Продолжительность определяется химическим анализом и массой металла. Для неровных поперечных сечений вы можете использовать самое большое сечение для расчета времени замачивания.

Как правило, температура металла не может быть напрямую изменена с комнатной до температуры выдержки. Скорее, нагрев металла происходит медленно до температуры чуть ниже температуры, при которой структура изменится. Затем держите его до тех пор, пока температура не станет одинаковой по всему металлу.

После предварительного нагрева температура нагрева может быть быстро достигнута до необходимой конечной температуры.

Процесс охлаждения

Охлаждение также является обязательным этапом процесса термообработки. Метод охлаждения варьируется от процесса к процессу, в основном для контроля скорости охлаждения. Скорость охлаждения зависит от самого металла и среды для охлаждения. Для процесса охлаждения существуют разные способы сделать это в зависимости от типа металла. Может потребоваться охлаждающая среда, газ, жидкость, твердое вещество или их комбинация.

Например, закалка может быстро охладить металл в воздухе, масле, воде, рассоле или другой среде.

Но закалка связана с закалкой. Большинство закаленных металлов быстро охлаждаются при закалке. но закалка не всегда верна для закалки. Например, закалка в воде используется для отжига меди. Но другие металлы закаляются при медленном охлаждении.

Таким образом, выбранная скорость и среда охлаждения должны соответствовать металлу.

Основные методы термической обработки

Процессы термической обработки металлов можно условно разделить на три категории: интегральная термическая обработка, поверхностная термическая обработка и химическая термическая обработка. В зависимости от теплоносителя, температуры нагрева и способа охлаждения. Каждая категория может быть разделена на несколько различных процессов термообработки. Один и тот же металл использует разные процессы термообработки для получения разных микроструктур и, следовательно, разных свойств. Сталь является наиболее широко используемым металлом в промышленности. Его микроструктура также является наиболее сложной. Таким образом, существует множество видов процессов термообработки стали.

К наиболее распространенным методам термической обработки относятся:

- отжиг

- нормализация

- закалка

- отпуск

отжиг

Отжиг включает нагрев стали до подходящей температуры. Подержать некоторое время при этой температуре. Затем медленно охлаждайте. Существуют разные способы охлаждения.

Затем медленно охлаждайте. Существуют разные способы охлаждения.

Основной целью отжига является снижение твердости материала.

Кроме того, он также используется –

– Для снятия внутренних напряжений материала

– Для восстановления пластичности для проведения дальнейшей обработки материала

– Для придания мягкости

Нормализация

Нагрев стали от 30℃ до 50℃ выше ее верхней критической температуры. Подержите около пятнадцати минут, а затем дайте остыть в неподвижном воздухе.

Однородная структура обеспечивает более высокий предел текучести, предел прочности при растяжении и ударную вязкость при более низкой пластичности по сравнению со сталью.

Основная цель

– Улучшить зернистость, улучшить обрабатываемость, прочность на растяжение и структуру сварного шва.

– Снять стресс от холода.

– Устранение дислокаций из-за горячей обработки.

Закалка

Закалка в основном включает быстрое охлаждение металла для приведения его механических свойств в исходное состояние. Он нагревает сталь на 30 – 50° выше критического диапазона. Затем сталь быстро охлаждают через охлаждающую среду. Прохлада от процесса закалки распределяется по всей толщине материала.

Он нагревает сталь на 30 – 50° выше критического диапазона. Затем сталь быстро охлаждают через охлаждающую среду. Прохлада от процесса закалки распределяется по всей толщине материала.

Закалка повышает хрупкость металла.

Отпуск

Отпуск — это процесс термической обработки, состоящий из повторного нагрева закаленной стали до температуры ниже 400 ℃ и последующего охлаждения.

Закалка может снизить твердость закаленного сплава.

JC Casting — литейный завод по выплавляемым моделям в Китае. Мы можем отлить большинство материалов из железа, стали, сплавов для идеального литья. На нашем заводе. Мы можем предложить различные методы термической обработки вашей продукции. Если у вас есть отливки, которые нуждаются в термической обработке. Позвоните нам сегодня!

Имя

Электронная почта*

Сообщение*

Виды и классификация термической обработки

01 Общая термическая обработка| имя | Основные применяемые марки стали | Основная цель обработки | |

| отжиг | идеальный отжиг | Сталь для машиностроения в целом | Кондиционирование и смягчение тканей |

| сфероидизационный отжиг | Сталь для машиностроения в целом | Улучшение пластической формуемости, придание ударной вязкости | |

| Углеродистая инструментальная сталь, низколегированная инструментальная сталь, подшипниковая сталь | Обеспечивает прочность, улучшает обрабатываемость | ||

| низкотемпературный отжиг | Стальные материалы в целом | Снятие напряжения (механическая обработка, сварка, литье), размягчение | |

| приучение к определенному вкусу | Сталь для машиностроения в целом | Очищение тканей, гомогенизация тканей, отверждение | |

| закалка | Сталь для машиностроения, пружинная сталь, подшипниковая сталь | Упрочнение, повышенная механическая прочность | |

| Инструментальные стали в целом, мартенситные нержавеющие стали | Упрочнение, повышенная износостойкость | ||

| отжиг | 100~200°C | Углеродистая инструментальная сталь, низколегированная инструментальная сталь, штамповая сталь | Добавление прочности |

| 400~450°C | Пружинные канаты, инструментальная углеродистая сталь | Назначение характеристик пружины | |

| 450~650°C | Все стали для машиностроения, мартенситные нержавеющие стали | Регулировка механических свойств | |

| 500~600°C | Быстрорежущая инструментальная сталь, штамповая сталь | Повышение стойкости к истиранию, придание ударной вязкости | |

| обработка ниже нуля | Инструментальная сталь для холодной штамповки, мартенситная нержавеющая сталь | Повышенная стойкость к истиранию, предотвращение старения | |

| Обработка раствором | Аустенитная нержавеющая сталь | Предотвращение межкристаллитной коррозии, размягчение | |

| Нержавеющая сталь дисперсионного твердения, мартенситностареющая сталь | Твердый раствор компонентов сплава | ||

| Дисперсионное твердение | Нержавеющая сталь дисперсионного твердения, мартенситностареющая сталь | Улучшенная механическая прочность, придающая пружинящие свойства | |

| изотермическая обработка | Autempa | Легированная сталь для машиностроения, пружинная сталь | Обеспечение прочности и упругости |

| Мальтемпа | Легированная инструментальная сталь, Легированная сталь для машиностроения | Закалка с уменьшенной деформацией при закалке | |

Существуют различные виды термической обработки стальных материалов с различными применяемыми марками и целями обработки. Например, в случае машинной конструкционной стали и инструментальной стали отжиг используется для смягчения, закалка для упрочнения и отпуск для придания вязкости. Однако, даже если операции нагрева и охлаждения абсолютно одинаковы, названия термообработок меняются, когда целевая марка стали отличается или цель обработки отличается. Например, закалка и обработка на твердый раствор — это операции, которые включают быстрое охлаждение от высокой температуры, но закалка предназначена для упрочнения, а обработка на твердый раствор — для размягчения, как в случае с аустенитной нержавеющей сталью.

Например, в случае машинной конструкционной стали и инструментальной стали отжиг используется для смягчения, закалка для упрочнения и отпуск для придания вязкости. Однако, даже если операции нагрева и охлаждения абсолютно одинаковы, названия термообработок меняются, когда целевая марка стали отличается или цель обработки отличается. Например, закалка и обработка на твердый раствор — это операции, которые включают быстрое охлаждение от высокой температуры, но закалка предназначена для упрочнения, а обработка на твердый раствор — для размягчения, как в случае с аустенитной нержавеющей сталью.

Отжиг и закалка относятся к обычной термической обработке , тогда как аустенитный отпуск и отпуск на мартенсит, которые включают специальные операции охлаждения, часто классифицируются как специальная термическая обработка . Austempering — это процесс получения бейнитной структуры путем быстрого охлаждения в ванне с контролируемой температурой около 400°C и выдержки при этой температуре в течение определенного времени, который часто используется в качестве метода термообработки пружин. Он также используется в качестве метода термообработки пружин. Martempering используется в качестве метода закалки для минимизации деформации.

Он также используется в качестве метода термообработки пружин. Martempering используется в качестве метода закалки для минимизации деформации.

На примере машинной конструкционной стали, основы термической обработки, показана взаимосвязь операций нагрева и охлаждения, микроструктурные изменения и название термической обработки. Обратите внимание, что температура нагрева выше A3 преобразование точки для достижения полной аустенитной структуры, и описаны последующие операции охлаждения или нагревания и повреждения. Например, для S45C или SCM440 стандартная температура аустенизации для их закалки составляет 820~870℃.

Из этого рисунка видно, что хотя температура нагрева одинакова, металлургическая структура и название термообработки меняются только при изменении операции охлаждения. Операция медленного охлаждения называется полным отжигом, а операция воздушного охлаждения называется отжигом, оба из которых имеют смешанную структуру феррита и перлита.

Эти виды отжига снимают внутренние напряжения металла отливок от неравномерного охлаждения их частей, также в заготовках, обработанных давлением (прокаткой, волочением, штамповкой) с использованием температур ниже критических. Вследствие рекристаллизационного отжига из деформированных зерен вырастают новые кристаллы, ближе к равновесным, поэтому твердость стали снижается, а пластичность, ударная вязкость увеличиваются. Чтобы полностью снять внутренние напряжения стали, нужна температура не менее 600 °С. Охлаждение после выдержки при заданной температуре должно быть достаточно медленным.

Эти виды отжига снимают внутренние напряжения металла отливок от неравномерного охлаждения их частей, также в заготовках, обработанных давлением (прокаткой, волочением, штамповкой) с использованием температур ниже критических. Вследствие рекристаллизационного отжига из деформированных зерен вырастают новые кристаллы, ближе к равновесным, поэтому твердость стали снижается, а пластичность, ударная вязкость увеличиваются. Чтобы полностью снять внутренние напряжения стали, нужна температура не менее 600 °С. Охлаждение после выдержки при заданной температуре должно быть достаточно медленным.