Классификация виды сварки: Классификация сварки | Сварка металлов

alexxlab | 25.03.2023 | 0 | Разное

Сварка плавлением: технология, способы, виды, оборудование

За счет простоты выполнения и надежности наибольшее распространение сварка плавлением получила в строительстве для монтажа металлоконструкций. В промышленности этим способом соединяют детали производимой продукции ― от бытовых приборов до космической техники. В домашних условиях сварку используют для ремонта и сборки несложных металлических конструкций.

Сварка плавлением

Процесс сварки – это метод соединения двух и более металлических деталей путём термического плавления кромок соединяемых заготовок. Будучи в расплавленном состоянии, металл, из которого состоят заготовки, смешивается и на этом месте образуется прочное неразъемное соединение. После остывания, на месте расплавленного металла образуется так называемый сварочный шов. Этот процесс чем-то сходный с литьём, но в ограниченных размерах. Нынче сварка нашла широкое применение для соединения двух и более заготовок как в промышленных масштабах, так и при кустарном производстве металлических изделий. Также её используют в процессе ремонта разнообразных узлов, так как она позволяет провести наплавление металла там, где он сточился.

Также её используют в процессе ремонта разнообразных узлов, так как она позволяет провести наплавление металла там, где он сточился.

Сварочный шов

В зависимости от того, какой способ нагрева материала заготовки до точки плавления выбран, разделяют несколько видов сварки, о которых поговорим ниже.

Плюсы и минусы метода

Плюсами этого способа сваривания всегда считались:

- простота эксплуатации и низкая цена оборудования для сварного процесса;

- возможность сваривания большого количества разновидностей металлов при широком спектре выбора электродного материала;

- возможность выполнять сварные работы в труднодоступных местах;

- уместно сваривание в любых пространственных положениях.

Из недостатков стоит выделить:

- в процессе выделяется большое количество веществ, вредных как для самого сварщика, так и для окружающих;

- качество сварного шва во многом зависит от опыта и квалификации сварщика;

- скорость выполнения работ зачастую ниже, чем при иных методах;

- при выполнении сварки на постоянном токе магнитные поля сильно влияют на отклонение дуги, что затрудняет процесс.

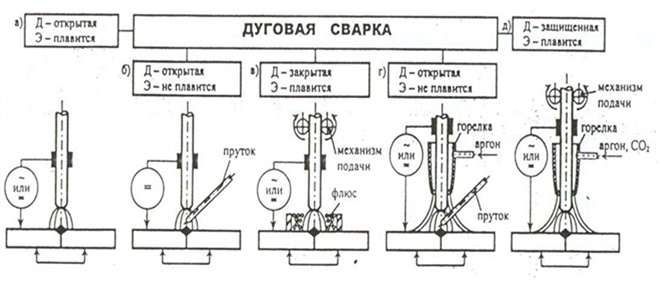

Классификация видов сварки плавлением

В зависимости от источника термической энергии, который способен нагреть кромки деталей до температуры плавления, сварка плавлением делится на электрическую, газовую и другие виды сварки. Электрическую опять же можно разделить на электродуговую и индукционную. Рассмотрим наиболее применяемые как в быту, так и промышленности виды. Наибольшее применение получила электродуговая и газовая виды сварок. В случае электродуговой, плавление металла происходит за счёт высокой температуры электрической дуги (около 5000 градусов), которая возникает между заготовкой и электродом. При использовании газовой сварки, источником тепла, способным довести сталь до точки плавления, является горящий газ или смесь газов (например, пропан и кислород с температурой горения до 2050 градусов). Присадочным материалом для шва в таком виде сваривания чаще всего применяется либо отдельная специальная присадка, либо его роль играет металл из тела заготовки.

И также, в зависимости от типа применяемого электрода, можно выделить следующие виды сварки:

- С применением плавящегося электрода.

Шов образуется в процессе плавления электрода, покрытого специальной обмазкой. Его подбирают индивидуально, в зависимости от видов соединяемых сталей. Не применяется при соединении тонких листовых металлов из-за чрезмерного их перегрева, частых прожогов.

Шов образуется в процессе плавления электрода, покрытого специальной обмазкой. Его подбирают индивидуально, в зависимости от видов соединяемых сталей. Не применяется при соединении тонких листовых металлов из-за чрезмерного их перегрева, частых прожогов. - С применением неплавящегося электрода. Он изготовлен из тугоплавкого металла, чаще всего вольфрамовый сплав и предназначен только для розжига и поддержания дуги. Сварку зачастую производят в среде защитного инертного газа, который изолирует шов от содержащегося в окружающем воздухе азота. Наиболее часто применим в случае листовых изделий.

Газовая сварка

Другие виды сварки стали плавлением, такие как индукционная, лазерная, плазменная и др., пока ещё не нашли широкого применения ввиду дороговизны оборудования, поэтому рассматриваться не будут.

svarnoy.info

Ручная дуговая сварка штучным электродом. Теплота, необходимая для расплавления основного металла и электродного стержня, образуется в результате горения электрической (сварочной) дуги, обладающей высокой температурой (до 4000—6000°С). Расплавленные основной и электродный металлы перемешиваются в сварочной ванне и по мере продвижения дуги быстро затвердевают, образуя сварной шов. Электродное покрытие, нанесенное на металлический стержень электрода, состоит из различных компонентов, которые при расплавлении создают, шлаковую и газовую защиту сварочной ванны от вредного влияния кислорода и азота воздуха.

Расплавленные основной и электродный металлы перемешиваются в сварочной ванне и по мере продвижения дуги быстро затвердевают, образуя сварной шов. Электродное покрытие, нанесенное на металлический стержень электрода, состоит из различных компонентов, которые при расплавлении создают, шлаковую и газовую защиту сварочной ванны от вредного влияния кислорода и азота воздуха.

Ручная дуговая сварка штучным электродом

1 — основной металл, 2 — сварочная ванна. 3 — электрическая дуга, 4 — проплавленный металл. 5 — наплавленный металл, 6 — шлаковая корка, 7 — жидкий шлак, 8 — электродное покрытие, 9 — металлический стержень электрода, 10 — электрододержатель.

Автоматическая дуговая сварка под флюсом. Электрическая дуга горит под слоем зернистого флюса, который предохраняет расплавленный металл от воздуха и при необходимости легирует его. Электродная проволока подается в дугу автоматически с помощью сварочной головки, снабженной электродвигателем. Флюс ссыпается в зону сварки под действием собственного веса. Одновременно с этим вся установка передвигается вдоль свариваемого шва. При этом виде сварки обеспечиваются высокая производительность и хорошее качество шва.

Одновременно с этим вся установка передвигается вдоль свариваемого шва. При этом виде сварки обеспечиваются высокая производительность и хорошее качество шва.

Автоматическая дуговая сварка под флюсом

1 — бункер с флюсом, 2 — электродная проволока. 3 — сварочная головка. 4 — основной металл. 5 — сварной шов. 6 — шлаковая корка. 7 — не расплавленный флюс. 8 — ограничители флюса. 9 — медная пластина-подкладка

Дуговая сварка в защитном газе неплавяшимся электродом. Электрическая дуга горит между вольфрамовым электродом и основным металлом. Сварочная ванна защищается от окисления инертным защитным газом (аргоном, гелием), который оттесняет воздух от места сварки. Для заполнения шва в сварочную ванну вводится присадочный материал. Сварка может производиться ручным, механизированным и автоматическим способами. Этот метод широко применяют при сварке высоколегированных сталей, цветных металлов и их сплавов, а также активных и редких металлов.

Дуговая сварка в защитном газе неплавяшимся электродом

1 — электрическая дуга, 2 — газовое сопло, 3 — вольфрамовый электрод, 4 — присадочная проволока.

Дуговая сварка в защитном газе плавящимся электродом. Электродная проволока с помощью подающих роликов непрерывно подается в зону сварки со скоростью ее плавления. Сварочную ванну от воздуха защищают как инертным, так и активным газом (например, углекислым). Углекислый газ применяют при сварке углеродистых и легированных сталей, инертные газы — при сварке высоколегированных сталей и цветных металлов. Сварку можно выполнять механизированным и автоматическим способами.

Дуговая сварка в защитном газе плавящимся электродом

1 — электрическая дуга, 2 — газовое сопло, 3 — подающие ролики, 4 — электродная проволока, 5 — токоподводяший мундштук, 6 — защитный газ.

Сварка трехфазной дугой. К двум электродам и изделию подводят переменный ток от трехфазного сварочного трансформатора. При этом возникают три дуги, горящие в одном сварочном фокусе: по одной между каждым электродом и изделием и одна между самими электродами. При горении дуг выделяется большое количество теплоты, что увеличивает производительность процесса сварки. Сварку можно выполнять как ручным, так и автоматическим способом.

Сварку можно выполнять как ручным, так и автоматическим способом.

Сварка трехфазной дугой

1, 2 — плавящиеся электроды, 3, 5, 6 — сварочные дуги, 4 — основной металл.

Электрошлаковая сварка отличие от дуговой сварки для плавления основного и электродного металлов используется теплота, выделяющаяся при прохождении сварочного тока через расплавленный электропроводный шлак (флюс). После затвердевания основного и электродного металлов образуется сварной шов. Сварку выполняют при вертикальном расположении свариваемых деталей с большим зазором между ‘ними. Для формирования шва по обе стороны зазора устанавливают медные ползуны, охлаждаемые водой. Для свободного перемещения ползунов вверх сборка под сварку производится с помощью специальных (сборочных) скоб. Электрошлаковую сварку применяют при соединении деталей большой толщины (от 30 до 1000 мм и более).

Электрошлаковая сварка

1 — начальная скоба для возбуждения процесса сварки, 2 — металлическая (сварочная) ванна, 3 — токоподводящий мундштук, 4 — подающие ролики, 5 — электродная проволока, 6 — шлаковая ванна, 7 — медные формующие ползуны, 3 — сварной шов, 9 — сборочная скоба, 10 — свариваемые детали.

Принцип сваривания

Как говорилось выше, принцип сваривания плавлением основан на процессе смешивания расплавленного металла в зоне сваривания, с образованием прочного, неразборного соединения. Источник тепловой энергии, имеющий довольно большую мощность, концентрирует тепловую энергию на малой площади сварочной ванны. Именно в этой ванне и находится доведённый до точки плавления сплав, который туда подаётся либо с использованием электрода, либо со специальной проволокой (в случае сваривания несгораемым электродом). Перемещая источник тепловой энергии вдоль кромки соединяемых деталей, перемещают и сварочную ванну, постепенно добавляя в неё присадочный материал. После остывания, материал ванны кристаллизуется, что приводит к образованию прочного сварного шва.

Процесс розжига высокотемпературной дуги состоит из трёх последовательных действий. Сначала электродом касаются заготовки, в результате чего получается короткое замыкание, вызывающее нагрев его кончика. Далее, кончик отводят на небольшое расстояние от детали, это расстояние подбирается опытным путём. Оно должно быть таким, при котором дуга наиболее устойчива. Разогрев электрода необходим для устойчивой экзоэмиссии электронов, которая также гарантирует устойчивую электрическую дугу.

Оно должно быть таким, при котором дуга наиболее устойчива. Разогрев электрода необходим для устойчивой экзоэмиссии электронов, которая также гарантирует устойчивую электрическую дугу.

Принцип сварки плавлением

При плавлении электрода происходит перенос присадочного материала в сварную ванну, и детали соединяются. На некоторых сварочных аппаратах, предназначенных для сварки несгораемым электродом, поджиг дуги является бесконтактным. Он выполняется специальным устройством, называемым осциллятором.

Разновидности применяемых электродов

Качественный шов можно получить только при правильном подборе присадочного материала, поэтому на их разновидностях стоит заострить внимание. Сварочный электрод представляет собой стальной пруток, покрытый специальной обмазкой, которая плавится в процессе сварки и защищает шов от воздействия азота из воздуха. В случае сварки несгораемым электродом или газовой, обмазка не требуется, шов защищает инертный газ или пламя из горелки. Поэтому, в принципе, электрод, проволока и другой присадочный материал практически одно и то же.

Поэтому, в принципе, электрод, проволока и другой присадочный материал практически одно и то же.

Присадочный материал, из которого полностью состоит проволока, играет первостепенную роль в прочности шва. В процессе нагрева и плавления из сплавов выгорают легирующие элементы, ухудшая при этом качество соединения. Для того чтобы этого избежать, выбираются прутки из стали, которые по степени легирования равны соединяемым маркам или даже выше их. В случае если марки сплавов разные, степень легирования оценивается по максимально легированному сплаву. Избыток легирующих элементов компенсирует их выгорание.

Если марки сталей неизвестны, а также отсутствует возможность их определить, то используется специальный переходной (его ещё называют буферным) электрод или специальная присадочная проволока. Он позволяет сварить даже разнородные стали, например, такие, как нержавейка и простая чёрная низколегированная сталь, играя роль переходного материала.

Электродуговая сварка металла

Электродуговая сварка металла представляет собой один из способов сваривания металлов, суть которого заключается в нагреве и расплавлении металла электрической дугой. Это один из самых распространенных методов сварки. Впервые этот способ был открыт ученым Славяновым Н.Г. в 1888 году. Для этого он использовал металлический плавящийся электрод. Сварка происходила под слоем флюса. Электродуговая сварка металла осуществляется постоянным током. При этом плюс находится на свариваемой детали, а минус на электроде. Процесс электросварки выполняется как плавящимся электродом, так и неплавящимся. Такой способ сварки широко применяется в ремонтных работах, монтажных, машиностроении, в строительстве и др. областях.

Это один из самых распространенных методов сварки. Впервые этот способ был открыт ученым Славяновым Н.Г. в 1888 году. Для этого он использовал металлический плавящийся электрод. Сварка происходила под слоем флюса. Электродуговая сварка металла осуществляется постоянным током. При этом плюс находится на свариваемой детали, а минус на электроде. Процесс электросварки выполняется как плавящимся электродом, так и неплавящимся. Такой способ сварки широко применяется в ремонтных работах, монтажных, машиностроении, в строительстве и др. областях.

Требования к сварочным швам

Требования, которые могут предъявляться к сварочным швам, по большей мере зависят от конечного назначения готовой конструкции. Тем не менее можно выделить несколько общих требований, которым должны удовлетворять соединения такого типа. Твёрдость и предел прочности сварного соединения должны иметь такие же показатели (или близкие), как и показатели основного металла. Испытания проводят на специальном оборудовании с образцом готового изделия.

Визуально контроль качества шва проверяют следующим образом. После завершения сварочных работ, производится очистка швов от шлака и окислов, также убираются все вспомогательные приспособления. Шов должен быть однородным, мелкочешуйчатым и иметь равномерную ширину. Наплывы, прожоги, сужения или перерывы должны отсутствовать. Металл, который наплавлен должен быть однородным, не иметь пор или поверхностных трещин.

Физическая сущность и классификация видов сварки

Сварка – технологический процесс получения неразъёмных соединений посредством установления межатомных связей между соединяемыми деталями любой конструкции при внесении энергии извне в форме теплоты или работы механического сжатия.

Сварное соединение — это часть конструкции в месте, где выполнена сварка деталей.

Сварной шов – часть сварочного соединения, где достигнуто взаимодействие межатомных сил сцепления в результате кристаллизации расплавленного металла, пластического деформирования при сжатии деталей, или сочетания кристаллиза¬ции и деформирования. По сравнению с соединениями, полученными другими способами, сварные соединения обладают монолитностью, непроницаемостью, герметичностью, меньшей массой, более рациональным использованием материалов, меньшими затратами труда, возможностью механизации и автоматизации процесса их получения.

По сравнению с соединениями, полученными другими способами, сварные соединения обладают монолитностью, непроницаемостью, герметичностью, меньшей массой, более рациональным использованием материалов, меньшими затратами труда, возможностью механизации и автоматизации процесса их получения.

При образовании сварных швов происходит сближение атомов кристаллических решёток двух (или более) твёрдых тел до расстояния, соизмеримого с атомным радиусом r

Установление межатомных связей на границах раздела соединяемых деталей может быть достигнуто различными технологическими приёмами, определяющими все существующие виды и разновидности сварки. Эти приёмы отличаются формой вносимой извне энергии, способами и средствами защиты сварочной ванны и металла шва, уровнем механизации и другими признаками. Полученная в результате сварки система в термодинамическом смысле представляет собой устойчивую систему, в которой в процессе сварки произошло уменьшение энергии. Однако самопроизвольный процесс образования сварного соединения невозможен, так как реальные свариваемые детали не имеют идеально чистых и гладких поверхностей.

Полученная в результате сварки система в термодинамическом смысле представляет собой устойчивую систему, в которой в процессе сварки произошло уменьшение энергии. Однако самопроизвольный процесс образования сварного соединения невозможен, так как реальные свариваемые детали не имеют идеально чистых и гладких поверхностей.

Поэтому в случае сближения атомов до расстояния, соизмеримого с параметром кристаллической решётки, за счёт сжатия (рис. 1.3, а) (сварка давлением – механический класс сварки) необходимо обязательно взаимно деформировать поверхности соединяемых деталей для смятия неровностей и обеспечения надёжного физического контакта, а также активизировать их, сообщив поверхностным атомам некоторую энергию активации.

При этом внешние орбиты атомов должны перекрыть друг друга таким образом, чтобы электроны могли свободно перемещаться с одной орбиты на другую. Это является условием образования в соединении сквозной металлической связи. Усилия сжатия можно уменьшить, если одновременно нагревать свариваемые поверхности (термомеханический класс сварки).

Усилия сжатия можно уменьшить, если одновременно нагревать свариваемые поверхности (термомеханический класс сварки).

Образование соединений металлических деталей возможно и без применения усилий сжатия (автогенно) за счёт временного местного расплавления кромок для образования общей сварочной ванны (сварка плавлением термический класс сварки). В жидком металле и на образовавшихся межфазовых границах (рис. 1.3, 6) связи между атомами сохраняются. Сквозная межатомная связь в соединении образуется в результате кристаллизации жидкой сварочной ванны, а также развития диффузионных процессов с массопереносом через границу шва.

Таким образом, основной процесс сварки (образование сварного шва) включает установление физического контакта между поверхностями деталей или через жидкий металл сварочной ванны, образования прочных межатомных связей и развития диффузии.

Качество сварных соединений, характеризуемое прочностью, коррозионной стойкостью, отсутствием внутренних дефектов, зависит не только от основного, но и от сопутствующих процессов. Так как при сварке плавлением в сварном соединении появляется зона термического влияния (ЗТВ), то сопутствующими процессами здесь являются:

Так как при сварке плавлением в сварном соединении появляется зона термического влияния (ЗТВ), то сопутствующими процессами здесь являются:

- изменение структуры и свойств металла в ЗТВ;

- металлургические процессы в сварочной ванне;

- процессы кристаллизации сварного шва;

- возникновение сварочных напряжений и деформаций.

Влияние основных и сопутствующих процессов на качество сварных соединений зависит от состава и свойств свариваемых и присадочных металлов, а также от технологических факторов: режима сварки, средств защиты сварочной ванны и др.

В процессе сварки технологическими факторами можно активно управлять. Состав и свойства свариваемого металла остаются неизменными. Для оценки степени влияния состава и свойств свариваемого металла на протекание основного и сопутствующего процессов введено понятие о свариваемости металлов как способности образовывать неразъёмное соединение с заданными свойствами в условиях принятого технологического процесса.

В соответствии с действующими стандартами сварку классифицируют по трём признакам: физическим, техническим и технологическим (рис. 1.4).

По физическим признакам, в зависимости от формы энергии, используемой для образования сварного соединения, различают три класса сварки: термический, термомеханический и механический. В зависимости от источников энергии, используемых для образования сварного соединения, по каждому классу выделено несколько видов сварки.

По техническим признакам сварку классифицируют в зависимости от способа защиты расплавленного металла от воздуха, типа защитною газа и степени механизации.

По технологическим признакам сварку классифицируют по виду электрода, по роду тока, по виду и характеру дуги, по воздействию на жидкий металл.

Литература

Основы сварки и газотермических процессов в судостроении и судоремонте – Бурмистров Е. Г. [2017]

Г. [2017]

типов сварочного процесса со схемой и диаграммой

Что такое сварка?

Сварку можно определить как процесс соединения двух или более материалов вместе путем их сплавления с использованием тепла.

Когда две соединяемые детали сплавляются вместе, применяется тепло или давление, или и то, и другое с добавлением металла или без него для образования металлической связи.

Существует множество методов сварки, используемых для соединения металлов. Сварочные процессы различаются по способу сочетания и достижения температуры и давления.

Что нужно для сварки?

Сварка является жизненно важным процессом в производстве. Практически все конструкционные материалы требовали соединения при производстве деталей машин или оснастки.

Множество типов сварочных процессов используются для соединения различных металлургических типов с использованием различных сварочных процессов.

Сварные соединения обеспечивают надежность и целостность компонентов с равной или большей прочностью материала. Это помогает производить компоненты по экономичной цене.

Это помогает производить компоненты по экономичной цене.

Какие существуют 5 типов сварки?

Существуют различные виды сварки, каждый из которых имеет свои преимущества и недостатки. Пять основных типов сварки:

- Дуговая сварка в среде защитного металла (SMAW) или сварка электродом,

- Сварка GMAW-MIG и MAG,

- Дуговая сварка вольфрамовым электродом в среде защитного газа (TIG),

Дуговая сварка порошковой проволокой (FCAW) и

- Дуговая сварка под флюсом (SAW).

1. SMAW, или дуговая сварка в среде защитного металла, использует электрод с флюсовым покрытием для создания сварного шва.

Этот тип сварки часто используется для тяжелых условий эксплуатации. Дуговая сварка металлическим электродом в среде защитного газа является самым старым типом сварки и до сих пор используется во многих областях.

2. GMAW, или дуговая сварка металлическим газом , использует проволочный электрод, который подается через пистолет.

Этот тип сварки часто используется на заводах, поскольку он эффективен и обеспечивает высокое качество сварных швов. Сварка MIG & MAG — это тип процесса GMAW.

3. TIG, или сварка вольфрамовым электродом в среде инертного газа (GTAW) , использует неплавящийся вольфрамовый электрод для создания сварного шва. Сварка TIG часто используется для небольших проектов, поскольку она обеспечивает чистые и точные сварные швы.

4. Дуговая сварка порошковой проволокой (FCAW) — это процесс дуговой сварки, в котором используется трубчатая проволока, заполненная флюсом. Проволока с флюсовым сердечником защищает сварной шов от загрязнения и помогает получить качественный сварной шов.

5. Дуговая сварка под флюсом (SAW) — это процесс, при котором металлы соединяются друг с другом с помощью электрической дуги, которая погружается под поверхность сварочной ванны.

SAW — очень универсальный процесс сварки, который может использоваться для сварки различных металлов. Этот процесс часто используется в тяжелых условиях, где требуется высокая прочность и ударная вязкость.

Этот процесс часто используется в тяжелых условиях, где требуется высокая прочность и ударная вязкость.

Типы различных сварочных процессов

Сварка – это процесс соединения двух металлических деталей путем расплавления основного металла и добавления присадочного металла.

Присадочный металл распределяется по сварному шву и при охлаждении образует соединение, соединяющее две детали вместе. Существует множество различных сварочных процессов, каждый из которых имеет свои преимущества и недостатки.

Существует множество методов сварки, используемых для соединения металлов. Сварочные процессы различаются тем, как комбинируются и достигаются температура и давление, и на основе этих типов сварки классифицируются.

Процесс сварки делится на две основные категории:

- Сварка плавлением (общая классификация показана на рис. 1) и

- Сварка давлением (классификация показана на рис. 2).

2. Классификация сварки давлением

2. Классификация сварки давлениемНа рис. 3 показана классификация различных сварочных процессов, определенная Американским обществом сварщиков (AWS).

Наиболее распространенным процессом является дуговая сварка защищенным металлом (SMAW), также называемая дуговой сваркой.

В этом процессе между электродом и заготовкой создается электрическая дуга, расплавляющая металлы и соединяющая их вместе.

Сварка стержнем — это процесс, при котором для создания сварного шва используется сварочный стержень. Сварочный стержень покрыт флюсом, который помогает защитить сварной шов от коррозии, а также способствует прилипанию сварного шва к металлу.

Флюс также помогает создать хороший сварной шов, вплавляясь в металл и создавая прочную связь.

Сварка ВИГ представляет собой процесс сварки, в котором для получения сварного шва используется неплавящийся вольфрамовый электрод. Зона сварки защищена от атмосферных загрязнений инертным защитным газом, обычно аргоном.

Сварка ВИГ имеет много преимуществ по сравнению с другими способами сварки, такими как сварка МИГ и дуговая сварка.

Сварка ВИГ дает очень чистые сварные швы с небольшим количеством шлака или без него, и сварные швы очень прочные. Сварка TIG также является очень универсальным процессом и может использоваться для сварки практически любого типа металла.

Однако сварка TIG также дороже и требует большего мастерства, чем другие сварочные процессы.

MIG-MAG (дуговая сварка металлическим газом) — это процесс сварки, в котором для создания сварного шва используется электродная проволока с катушки с проволокой.

Электродная проволока подается через пистолет, и сварщик использует пистолет для направления сварного шва. Сварка MIG используется как для стали, так и для алюминия.

Сварка MIG-MAG — один из самых популярных сварочных процессов. Его легко освоить и использовать, и он обеспечивает высокое качество сварных швов. Сварку MIG-MAG можно использовать как для легких, так и для тяжелых металлов.

Одним из недостатков сварки MIG-MAG является ее дороговизна. Другим недостатком является то, что он может выделять вредные пары, если он не выполняется в хорошо проветриваемом помещении.

FCAW означает дуговую сварку порошковой проволокой. FCAW — это тип дуговой сварки металлическим газом (GMAW), в котором используется порошковая проволока вместо сплошной проволоки, которую мы видим в процессе сварки MIG-MAG.

Определение FCAW можно дать как «вариант дуговой сварки металлическим электродом в среде защитного газа, при котором присадочная проволока является порошковой (полая проволока, заполненная флюсом), как показано на рисунке ниже. Проволока FCAW заполнена изнутри флюсом, в то время как проволока MIG/MAG (GMAW) является сплошной.

Процесс дуговой сварки под флюсом, также известный как сварка под флюсом, представляет собой автоматический и высокопроизводительный процесс сварки плавлением.

По сравнению со сваркой стержнем или процессом SMAW, гранулированный флюс в этом процессе наносится на несваренную область шва.

Во время сварки проволока непрерывно подается с катушки с проволокой, и дуга горит под флюсом, как показано на рисунке выше.

Таким образом, сварка не видна глазами, поэтому при сварке под флюсом не требуется сварочная маска. В процессе дуговой сварки под флюсом не требуется подача внешнего защитного газа.

Похожие сообщения:

- Обратная строжка при сварке

- Что такое технология Scratch-Start, Lift arc и HF Ignition при сварке TIG?

- Что такое Synergic MIG Welder или сварочный аппарат?

- разница между сваркой, пайкой и пайкой

Сертификация сварки Классификация | Work

By Lindsey Thompson

Ряд профессиональных ассоциаций и компаний, занимающихся сваркой, предлагают сертификаты для сварщиков. Сварочные сертификаты обеспечивают сварщикам легитимность в этой области, дополнительные знания через сертификационные курсы и возможность доказать свои навыки сварки потенциальным работодателям. Поскольку сварщики используют разные типы сварных швов и сварочные процессы, поставщики сертификации классифицируют сертификаты сварки по разным категориям.

Поскольку сварщики используют разные типы сварных швов и сварочные процессы, поставщики сертификации классифицируют сертификаты сварки по разным категориям.

Сварочные процессы

Сварщики могут получить сертификаты по наиболее распространенным типам сварочных процессов — дуговой сварке в среде защитного газа, дуговой сварке вольфрамовым электродом и дуговой сварке в среде защитного газа. Основной поставщик сертификатов сварки, Американское общество сварщиков, AWS, использует дополнительные классификации для других сварочных процессов, таких как дуговая сварка металлическим электродом с коротким замыканием, дуга с флюсовой сердцевиной, дуга под флюсом и пайка. AWS дает каждому типу сертификации процесса сварки аббревиатуру. Например, AWS классифицирует дуговую сварку защитным металлом как SMAW.

Положение и тип

Положение и тип сварного шва — еще одна основная классификация, которую используют сварщики при получении сертификата. Позиция описывает размещение металлической пластины или трубы, на которой работает сварщик, и включает плоскую, горизонтальную, вертикальную и потолочную сварку пластин. Для труб положения включают вертикальное положение, вертикальное положение под углом 45 градусов и ограниченное положение. Сварной шов с разделкой кромок и угловой шов описывают два наиболее часто используемых типа сварных швов. Сварщики используют цифры для описания положения и буквы для описания типа сварного шва для сертификации. Например, сварной шов с плоской канавкой на металлической пластине классифицируется как 1G.

Для труб положения включают вертикальное положение, вертикальное положение под углом 45 градусов и ограниченное положение. Сварной шов с разделкой кромок и угловой шов описывают два наиболее часто используемых типа сварных швов. Сварщики используют цифры для описания положения и буквы для описания типа сварного шва для сертификации. Например, сварной шов с плоской канавкой на металлической пластине классифицируется как 1G.

Газы, присадочный металл и основной металл

Сварщики используют несколько различных типов газов и проходят сертификацию по каждому из них, включая аргон, гелий, аргон/двуокись углерода и двуокись углерода. Поставщики сертификации используют обозначение каждого газа в периодической таблице для классификации этого газа. AWS также предлагает сертификационные классификации для сварщиков присадочных и основных металлов. Присадочные металлы получают классификационный номер AWS, и AWS использует классификацию Американского общества испытаний и материалов для классификации основных металлов. Классификация основных металлов описывает типы свариваемых металлов, а также предел прочности на растяжение и предел текучести этого металла.

Классификация основных металлов описывает типы свариваемых металлов, а также предел прочности на растяжение и предел текучести этого металла.

Типы сертификатов

Каждый поставщик сертификатов имеет множество типов сертификатов. Наряду с общими званиями сертифицированного сварщика AWS также предлагает звания «Сертифицированный роботизированной дуговой сварки», «Сертифицированный инженер по сварке», «Сертифицированный инспектор по сварке», «Сертифицированный инструктор по сварке», «Сертифицированный супервайзер по сварке», «Сертифицированный торговый представитель по сварке» и «Сертифицированный производитель сварки». Сертификационные классификации для сварки также представлены в виде кодов, включая Кодекс структурной сварки для стали, Кодекс структурной сварки для алюминия, трубчатых конструкций, тонколистовой стали, арматурной стали, сварки листового металла, сварки химических заводов и нефтяных труб и сварки железных дорог. Американское общество инженеров-механиков предлагает коды для сварки котлов и сосудов под давлением, а Американский институт нефти имеет свои собственные коды для сварки газо- и нефтепроводов.

Шов образуется в процессе плавления электрода, покрытого специальной обмазкой. Его подбирают индивидуально, в зависимости от видов соединяемых сталей. Не применяется при соединении тонких листовых металлов из-за чрезмерного их перегрева, частых прожогов.

Шов образуется в процессе плавления электрода, покрытого специальной обмазкой. Его подбирают индивидуально, в зависимости от видов соединяемых сталей. Не применяется при соединении тонких листовых металлов из-за чрезмерного их перегрева, частых прожогов.