Классификация сталей по структуре: Классификацию сталей по структурному составу. Статья

alexxlab | 09.07.2023 | 0 | Разное

Классификация сталей – ООО МДС Профиль

Сталь — основной металлический материал, широко применяемый в строительстве, а также для изготовления приборов, машин, оборудования и инструментов. Её широкое использование обусловлено сочетанием обширного комплекса механических, физческих, химических и технологических свойств. Кроме того, сталь весьма недорога и ее можно легко производить в большом объёме.

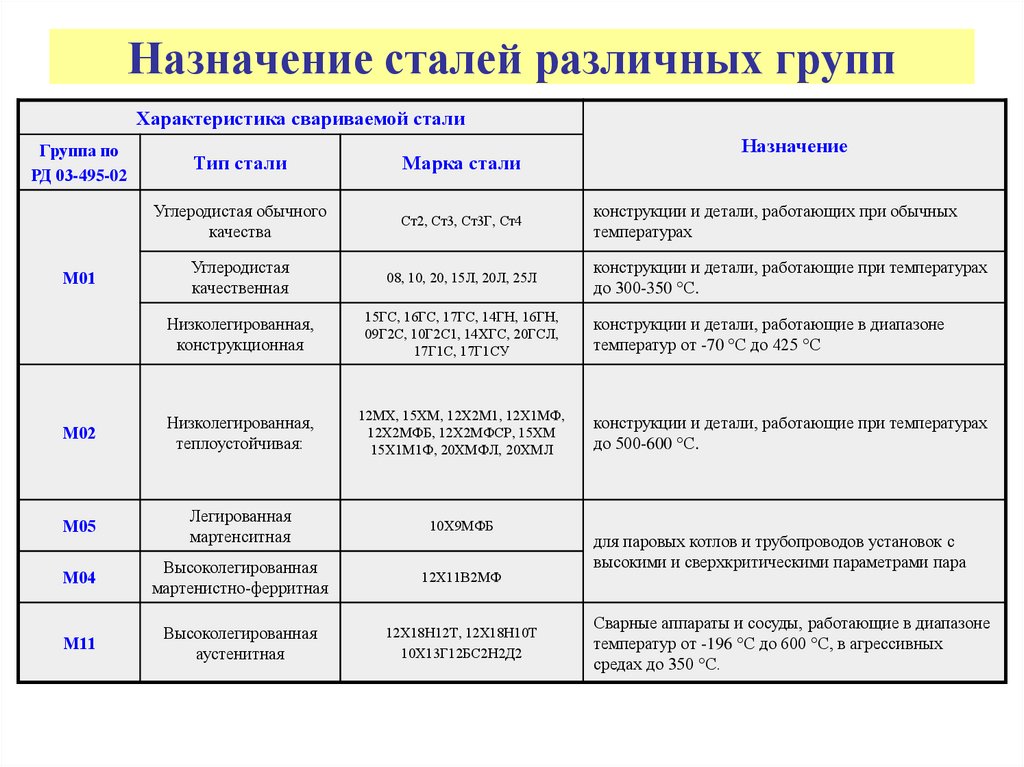

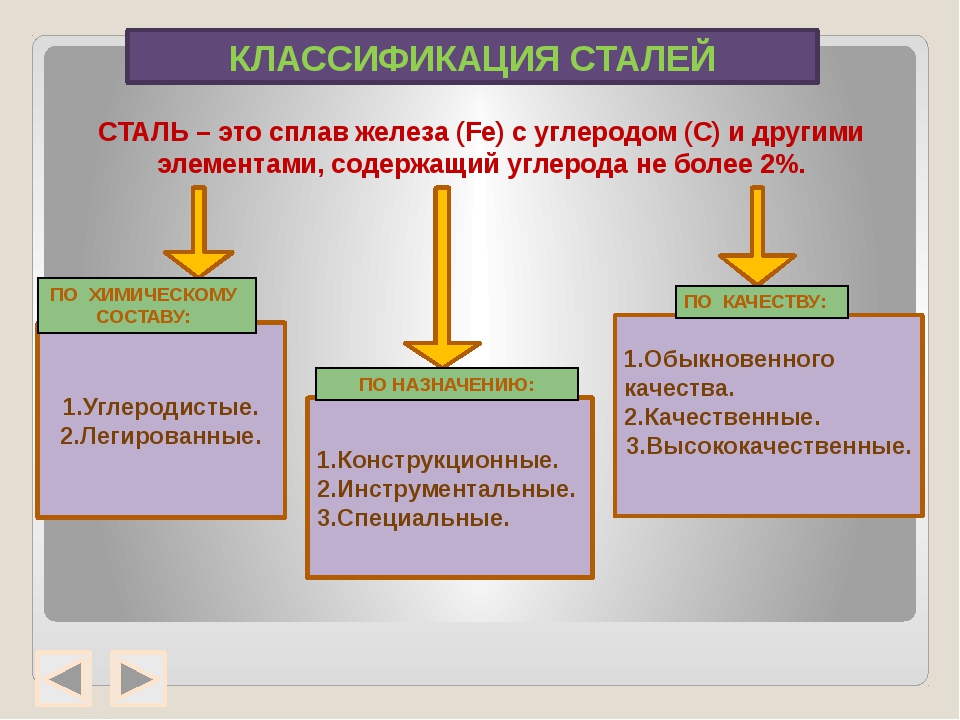

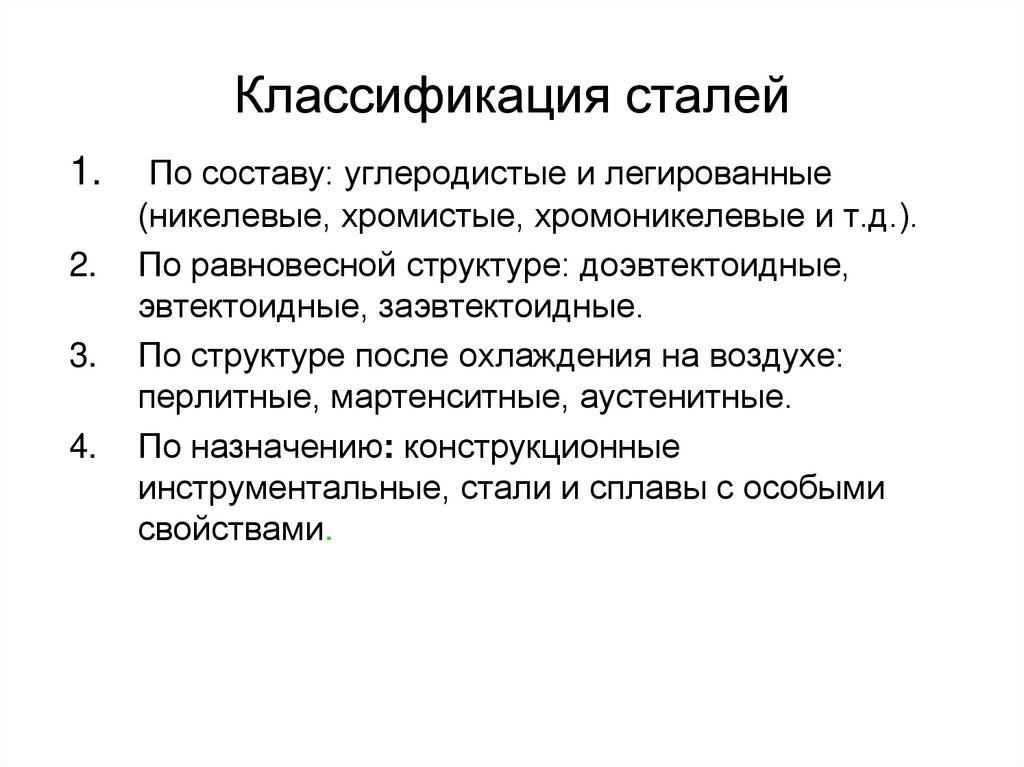

Развитие технологий ведет к повышению рабочих параметров машин и приборов, предъявляет все большие требования к качеству и свойствам стали. В связи с этим разрабатываются новые марки стали, а также совершенствуются процессы ее получения. Стали классифицируют по химическому составу, назначению, качеству, степени раскисления и структуре.

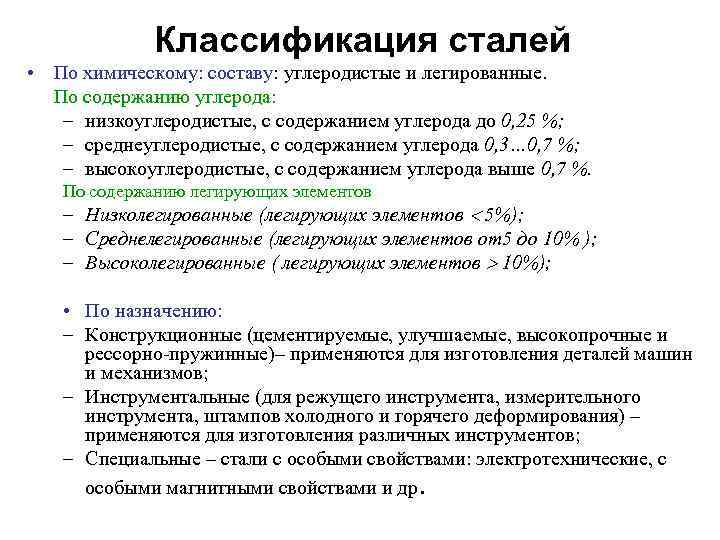

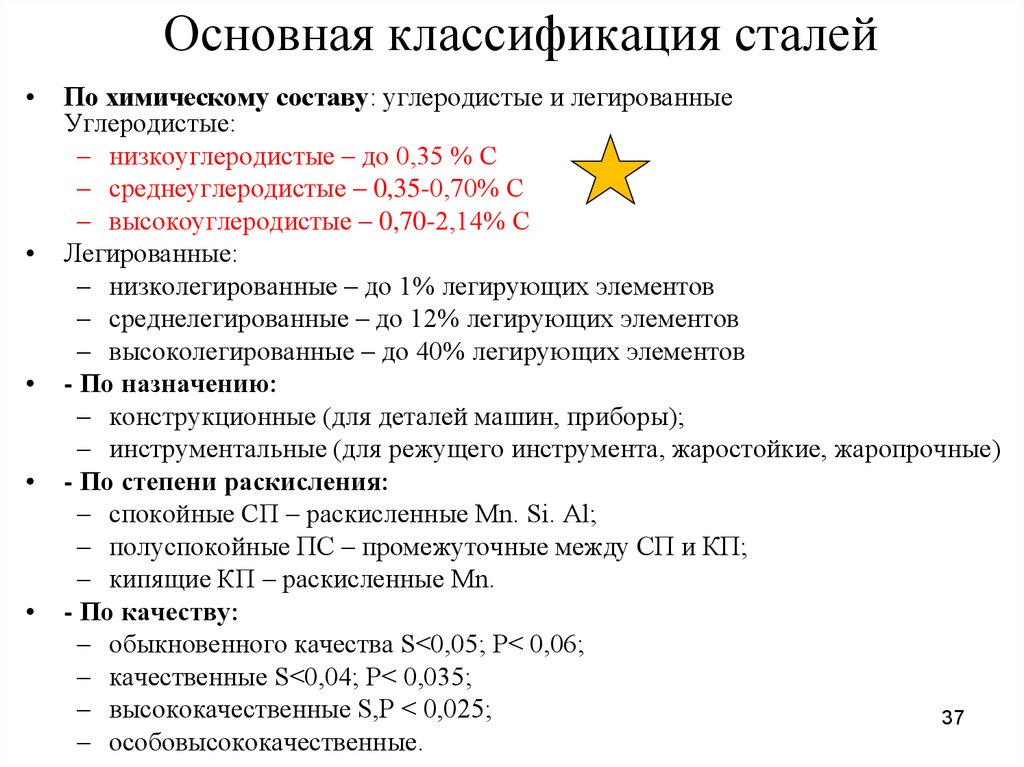

1. По химическому составу стали классифицируют на углеродистые и легированные.

По содержанию углерода стали разделяют:

- низкоуглеродистые (0,3% С)

- среднеуглеродистые (0,3—0,7% С)

- высокоуглеродистые (выше 0,7% С)

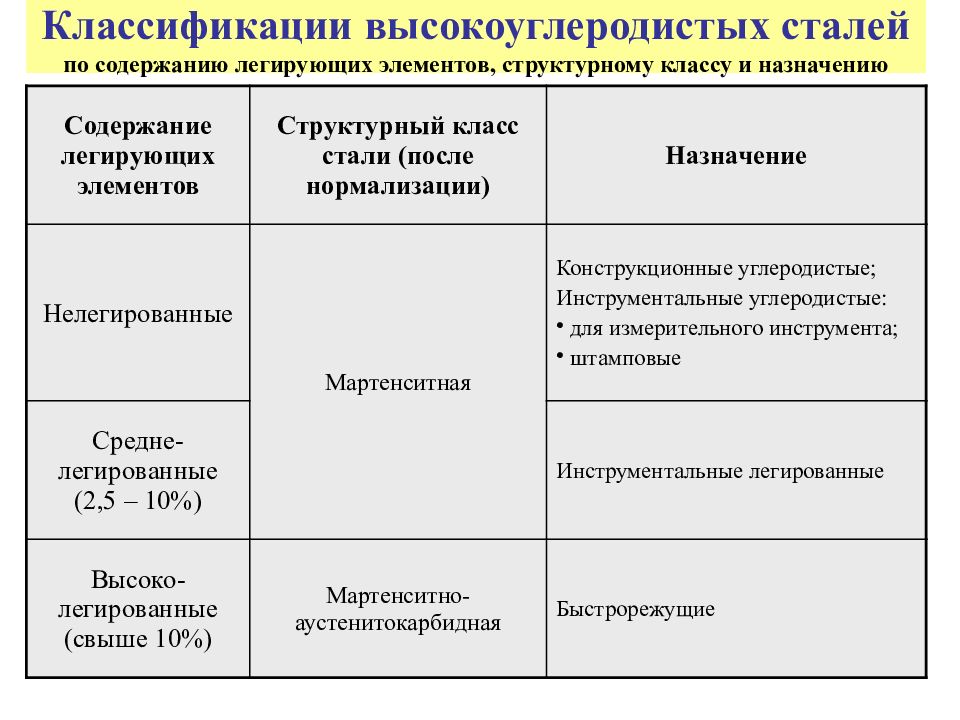

Легированные стали в зависимости от количества введенных элементов подразделяют:

- низколегированные (5%)

- среднелегированные (5-10%)

- высоколегированные (более 10%)

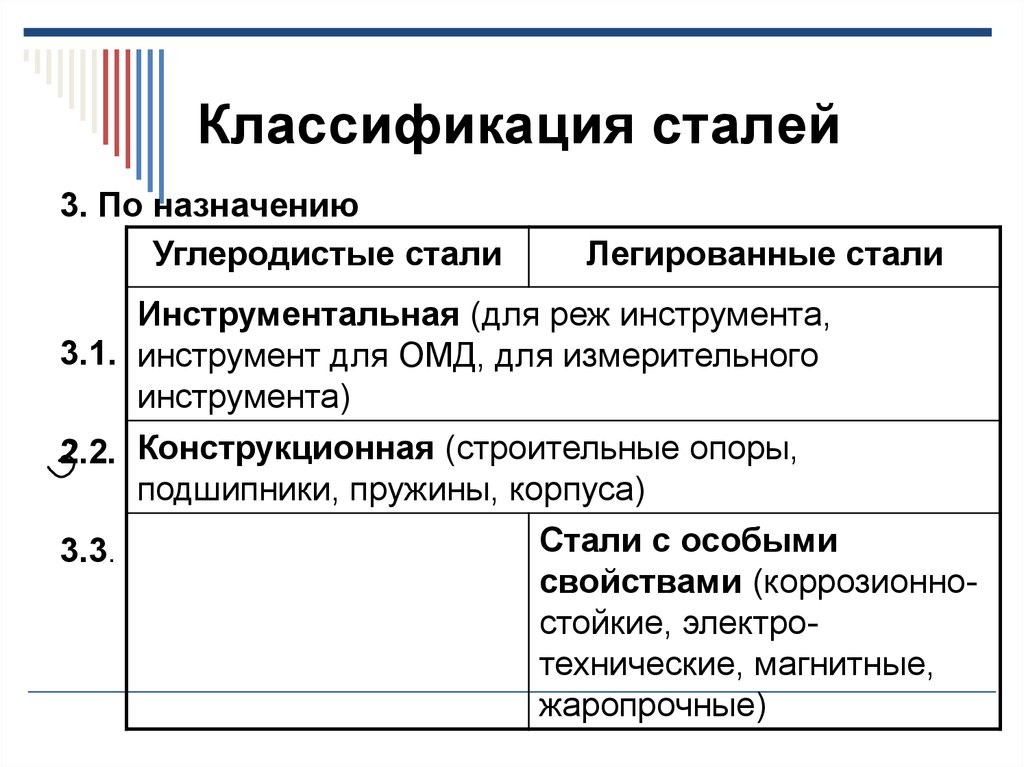

2. По назначению стали подразделяют на:

По назначению стали подразделяют на:

- конструкционные (стали: 20, 35, 45, 20Х, 40Х, 18ХГТ, 30ХГСА, 65Г и др.)

- инструментальные (У8А, У10А, 5ХНМ, 9ХС, 4Х5МФС)

- стали спецназначения с особыми свойствами

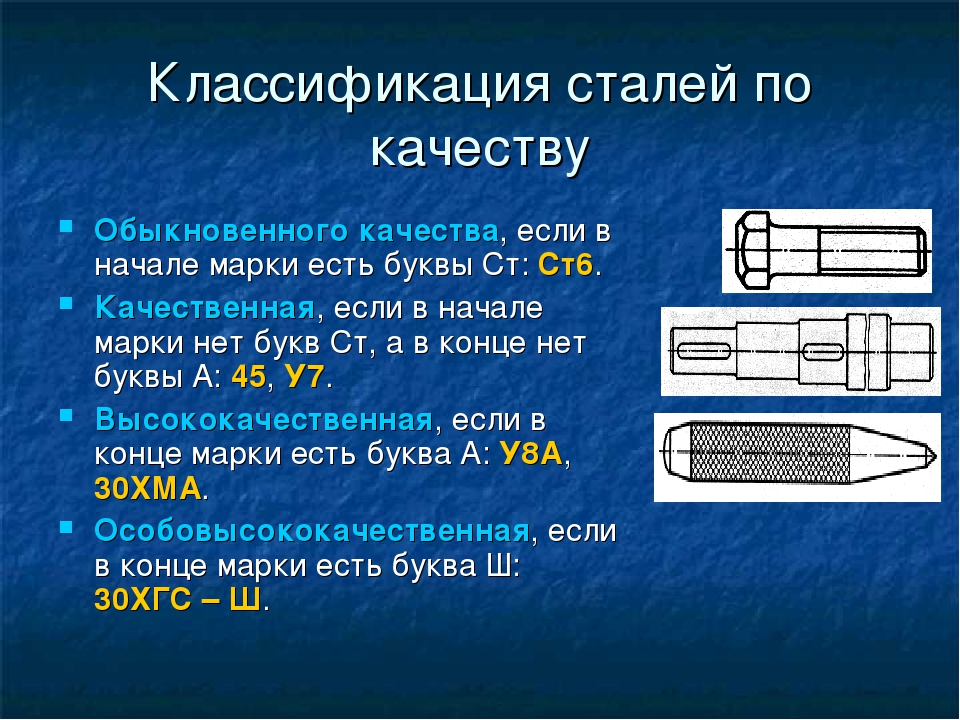

3. По качеству стали классифицируют на:

- стали обыкновенного качества (только углеродистые до 0,5 % С)

- качественные стали (углеродистые и легированные)

- высококачественные стали (углеродистые и легированные)

- особо высококачественные стали (легированные)

Под качеством стали нужно понимать совокупность свойств, определяемых техническим процессом ее производства. Однородность химического состава, строения и свойств стали в основном зависят от вредных примесей фосфора и серы, а также содержания газов (02, N, Н). Газы трудно определить количественно, потому что они являются скрытыми примесями. Именно поэтому нормы содержания вредных примесей служат основным показателем для разделения сталей по качеству.

4. По способу раскисления и характеру затвердевания сталь классифицируют:

- спокойную (сп)

- полуспокойную (пс)

- кипящую (кп)

Раскисление, это процесс удаления кислорода из жидкого металла. Легированные стали производят спокойными (сп), тогда как углеродистые производят спокойными (сп), полуспокойными (пс) и кипящими (кп).

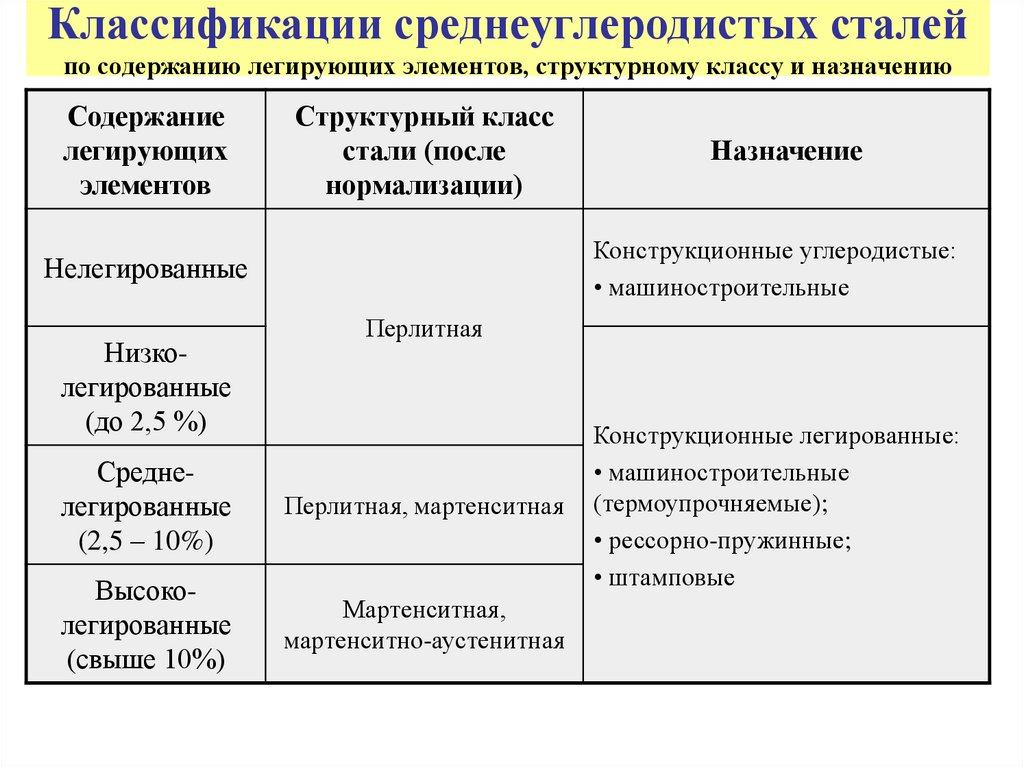

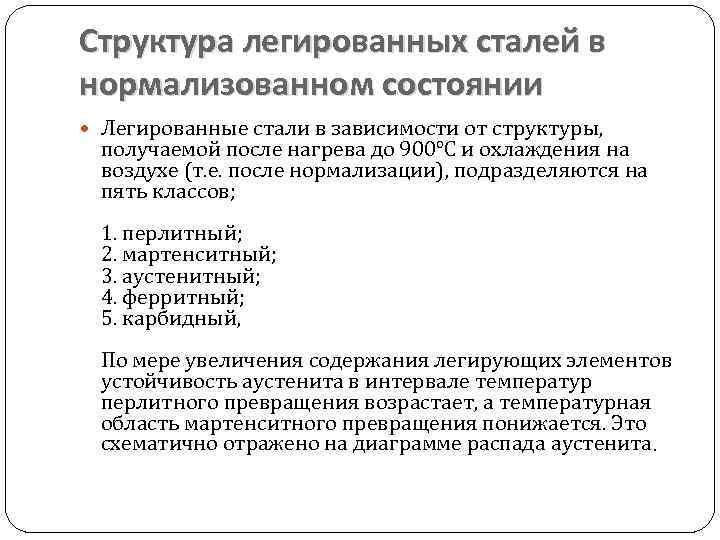

5. По структуре стали классифицируются:

(в нормализованном и отожженном состояниях)

В зависимости от структуры в отожженном (равновесном) состоянии стали разделяют на шесть классов:

- доэвтектоидные, имеющие в структуре избыточный феррит

- эвтектоидные, структура которых состоит из перлита

- заэвтектоидные, имеющие в структуре вторичные, выделяющиеся из аустенита, карбиды

- ледебуритные, содержащие в структуре первичные (эвтектические) карбиды

- аустенитные

- ферритные

По структуре после нормализации, стали подразделяют на следующие классы:

- перлитный

- мартенситный

- аустенитный

- ферритный

Сталь перлитного класса имеет невысокую устойчивость переохлажденного аустенита. При охлаждении на воздухе они приобретают структуру перлита, сорбита или троостита, в которой могут присутствовать также избыточные феррит или карбиды. К сталям перлитного класса относят углеродистые и низколегированные стали. Это большая группа основных недорогих, широко используемых сталей.

При охлаждении на воздухе они приобретают структуру перлита, сорбита или троостита, в которой могут присутствовать также избыточные феррит или карбиды. К сталям перлитного класса относят углеродистые и низколегированные стали. Это большая группа основных недорогих, широко используемых сталей.

Стали мартенситного класса отличаются высокой устойчивостью переохлажденного аустенита. Для таких сталей скорость охлаждения на воздухе оказывается больше критической скорости закалки; при охлаждении на воздухе они закаливаются на мартенсит. К этому классу относят среднелегированные и высоколегированные стали.

Стали аустенитного класса из-за повышенного количества никеля или марганца (обычно в сочетании с хромом) имеют интервал мартенситного превращения ниже О°С и сохраняют аустенит при комнатной температуре. Распад аустенита в перлитной и промежуточной области отсутствует.

Ферритные стали имеют высокое содержание элементов, сужающих Y-область, при определенной их концентрации исчезает у-превращение.

Рассмотренная классификация относится только к нормализованным сталям. Если изменить условия охлаждения, то структура стали тоже может измениться. Если сталь перлитного класса охладить с большей скоростью, то можно получить мартенсит. При охлаждении стали мартенситного класса с меньшей скоростью можно получить перлит, после обработки стали аустенитного класса холодом — мартенсит. Легированные стали доэвтектоидного, заэвтектоидного и перлитного классов в основном применяют для изготовления инструмента и деталей машин. Стали мартенситного класса применяют редко. Стали аустенитного в ферритного классов имеют особые физические и химические свойства (коррозиестойкие, жаропрочные). Стали ледебуритного класса применяют как инструментальные стали (быстрорежующих сталей в часности).

Классификация сталей по степени раскисления

Главная / Статьи / Классификация сталей по степени раскисления

Что такое сталь?

В производственных целях используют стальные заготовки, полученные методом холодного или горячего проката. Сталь ценится за высокую прочность и пластичность. Также стальной прокат отличается хорошей вязкостью, упругостью, твердостью и жаропрочностью. Единственным недостатком стали является низкая сопротивляемость коррозийным процессам, что объясняется ее составом.

Сталь ценится за высокую прочность и пластичность. Также стальной прокат отличается хорошей вязкостью, упругостью, твердостью и жаропрочностью. Единственным недостатком стали является низкая сопротивляемость коррозийным процессам, что объясняется ее составом.

Сталь – это продукт черной металлургии, получаемый путем добавления к железу углерода. При этом для придания материалу каких-либо отличительных черт, к нему добавляют другие элементы или меняют соотношение пропорций. Например, чтобы повысить прочностные характеристики, в состав стали вводят больше углерода. Но если его количество превышает 2,14%, вместо стали получается чугун. По химическому составу различают:

- углеродистую сталь;

- легированную сталь. Для получения дополнительных характеристик стальной сплав легируют кремнием, ванадием, хромом, молибденом, марганцем, никелем и др.

Благодаря исследованиям ученых, кроме указанных выше, изготавливают нержавеющую и оцинкованную стали.

Углеродистая сталь

Под углеродистыми сталями понимают низколегированные сплавы на 99,5% состоящие из железа. Дополнительные добавки определяют физико-механические свойства сплава, поэтому их дозировка строго ограниченна и должна соответствовать нормативам. В настоящее время углеродистые стали составляют порядка 80% от всего выплавляемого объема стальных композиций.

Дополнительные добавки определяют физико-механические свойства сплава, поэтому их дозировка строго ограниченна и должна соответствовать нормативам. В настоящее время углеродистые стали составляют порядка 80% от всего выплавляемого объема стальных композиций.

Углеродистые стали насчитывают более 2 тысяч марок, которые представляют собой инструментальные, конструкционные или обычные стали. По качественным характеристикам различаются:

- обычная сталь холодного или горячего проката;

- конструкционная сталь высокого качества. Производится в виде заготовок, полученных методом горячего проката, кованных изделий, круглых прутков (серебрянки) и калиброванной стали.

Последняя применяется в разных сферах промышленности, для изготовления особо прочных деталей и механизмов. В числе основных достоинств углеродистой стали:

- хорошее соотношение цены и качества продукта;

- высокий показатель упругости. Это позволяет применять ее при изготовлении конструкций, испытывающих повышенные нагрузки и требующих материалов особой жесткости;

- закаливание стали, которое производится в температурных пределах от 200 до 6000 С в секунду повышает техническую прочность стали.

При этом термическая обработки не влияет на упругость материала;

При этом термическая обработки не влияет на упругость материала; - хорошо поддается обработке резкой и давлением, показывает неплохие результаты при сваривании.

Все эти преимущества делают углеродистую сталь востребованной в современном производстве при изготовлении продукции массового потребления.

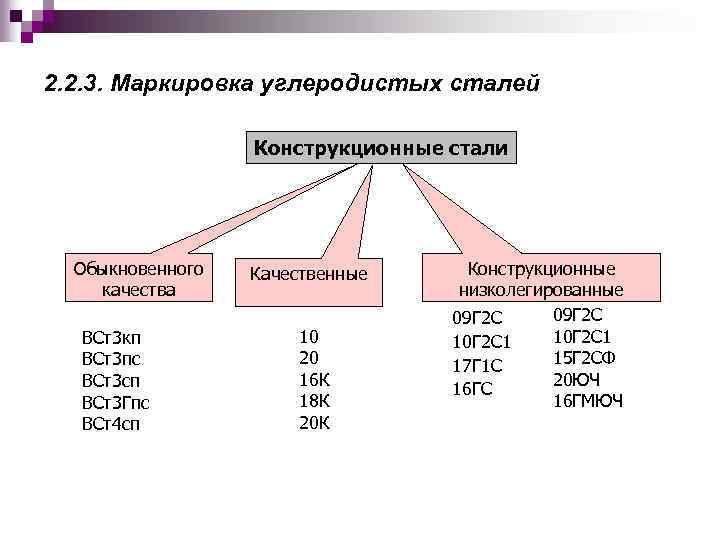

Маркировка углеродистых сталей

Классификацию сталей производят по нескольким показателям, среди которых:

- химический состав;

- структурный состав;

- качественные показатели;

- степень раскисления;

- область назначения.

Название и марка стали присваиваются сплаву в соответствие с его химическим составом. Но любая маркировка учитывает и другие показатели, приведенные выше. При этом марка стали несет в себе основную информацию, касаемо состава и свойств материала. Для маркировки углеродистых сталей используют две литеры и цифру. Число указывает на присутствие в составе углерода, а его значение выражается десятых долях процента.

Химический состав стали

В зависимости от химического состава углеродистые стали могут быть:

- низкоуглеродистыми. Углерод в составе сплава составляет не более 0,25%. Такие сплавы хорошо деформируются как в холодном, так и в горячем виде;

- среднеуглеродистыми. Доля углерода составляет порядка 0,3-0,6%. Эти составы отличает повышенная прочность, при хорошей пластичности и текучести;

- высокоуглеродистыми. Количество углерода варьирует от 0,6 до 1,4 %. Благодаря структуре, отличается повышенной плотностью и уникальными свойствами.

На однородность, хрупкость, прочность и вязкость сплава в большой степени влияет наличие в составе элементов, имеющих неметаллическую природу. Чтобы сделать структуру стали более мелкозернистой и уменьшить количество неметаллических примесей производят раскисление стали.

Классификация по степени раскисления

Раскисление – это вывод из жидкой стали кислорода. По степени раскисления стальные сплавы могут быть:

- спокойными. Для их раскисения применяется марганец, кремний или алюминий. Затвердевают такие сплавы без газовыделения (спокойно) и образовывают усадочную раковину в верхней части;

- полуспокойными. Их раскисление происходит поэтапно, сначала в печи и ковше. Затем процесс продолжается в изложнице, чему способствует содержащийся в составе углерод. Ликвация в слитках стали этого типа приближается к ликвации спокойных сталей;

- кипящими. Необходимой степени раскисления добиваются только марганцем. В составе высоко содержания кислорода, который в процессе затвердевания реагирует с углеродом, образуя углекислый газ. Пузыри газа выделяются с поверхности за счет чего создается ощущение кипения.

Кроме того, стали различаются:

- Качеством: обыкновенные, качественные, стали высокого качества, особовысококачественные.

- Способом производства: электросталь, мартеновская или конвертерная сталь.

Назначением: инструментальные, с особыми свойствами конструкционные.

Структурой. По структуре стали могут быть заэвтектоидными, доэвтектоидными или эвтектоидными.

Наглядно выразить состав углеродистой стали можно в следующей формуле:

УС = Fe + C + Si + Mn + S + Р

Железо (Fe) и углерод (С) здесь являются основными компонентами. При этом углерод оказывает непосредственное влияние на качественные характеритсики сплава. При увеличении содержания в сплаве этого элемента возрастает твердость и прочность в ущерб показателям пластичности и вязкости.

Кремний (Si), марганец (Mn), сера (S) и фосфор (P) относятся к постоянным примесям. При этом два последних компонента представляют собой вредные примеси и внедряются в состав в процессе плавки руды и топлива.

Попадая в расплав, сера не растворяется, а образует устойчивые соединения – сульфид железа, образующий, в свою очередь, эвтектику Fe – FeS. Это довольно вредное соединение, так как эвтектика имеет легкоплавкую структуру. Располагаясь вокруг зерен металла при ковке или горячем прокате она расплавляется, образуя пустоты, которые провидят к возникновению трещин – красноломкости. Исправить ситуацию можно введя в состав марганец.

Это довольно вредное соединение, так как эвтектика имеет легкоплавкую структуру. Располагаясь вокруг зерен металла при ковке или горячем прокате она расплавляется, образуя пустоты, которые провидят к возникновению трещин – красноломкости. Исправить ситуацию можно введя в состав марганец.

При попадании в состав фосфора, образуются внутрикристаллические ликвации и снижается пластичность сплава. Под ликвацией понимается неоднородность химического состава сплава. Негативное влияние заключается в увеличении размера зерен, что приводит к повышению хрупкости металла, проявляющейся при обычных температурных условиях – хладноломкость.

Учитывая негативное влияние серы и фосфора на сплав, их присутствие в составе строго регламентировано и не должно превышать 0,05% от общей массы вещества. При этом для автоматных сталей с содержанием углерода не более 0,3% данные нормативы еще меньше: серы до 0,2%, фосфора не более 0,15%.

Из сталей такого типа изготавливают изделия, не подвергающиеся большим нагрузкам. В основном это крепежные элементы (болты, гайки, винты и др.), изготавливаемые в автоматическом режиме.

В основном это крепежные элементы (болты, гайки, винты и др.), изготавливаемые в автоматическом режиме.

Содержание кремния и марганца также регулируется нормативами ГОСТа. Для марганца установлена норма 0,75%, для кремния – 0,35% от общей массы вещества. При таком количестве элементы не способны оказывать влияние на какие-либо характеристики сплава. Увеличение объема этих элементов приводит к изменениям в процессе обработки и эксплуатации. Поэтому стали с содержанием марганца и кремния свыше 1 %, причисляются к специальным.

Данные элементы вводят в состав для устранения закиси железа и повышения качества сплава. В профессиональной среде процесс называется раскислением стали. Удаление кислорода методом раскисления позволяет снизить хрупкость металла, проявляющуюся при обработке горчим методом.

Железо, используемое для производства стали бывает двух модификаций: α и γ. Вступая в химическую реакцию с углеродом, железо образует такие формы, как:

- цементит. Массовая доля углерода составляет 6,67%;

- аустенит.

Отличается КГЦ-решеткой. Получается при смешении углерода с γ –железом;

Отличается КГЦ-решеткой. Получается при смешении углерода с γ –железом; - феррит. Обладает КОЦ – решеткой. Изготавливается путем смешения углерода с α –железом.

Конструкционные и инструментальные стали

Конструкционная разновидность стали используется в промышленности для изготовления надежных элементов различных конструкций, механизмов и деталей. Могут быть представлены обычными и качественными сталями. Качественные показатели стального сплава зависят от количества и состава примесей, в частности от массовой доли фосфора и серы.

Для сталей обыкновенного качества характерно содержание серы менее 0,055%, фосфора не больше 0,07%. Для качественных сталей этот показатель составляет 0,04% для обоих элементов.

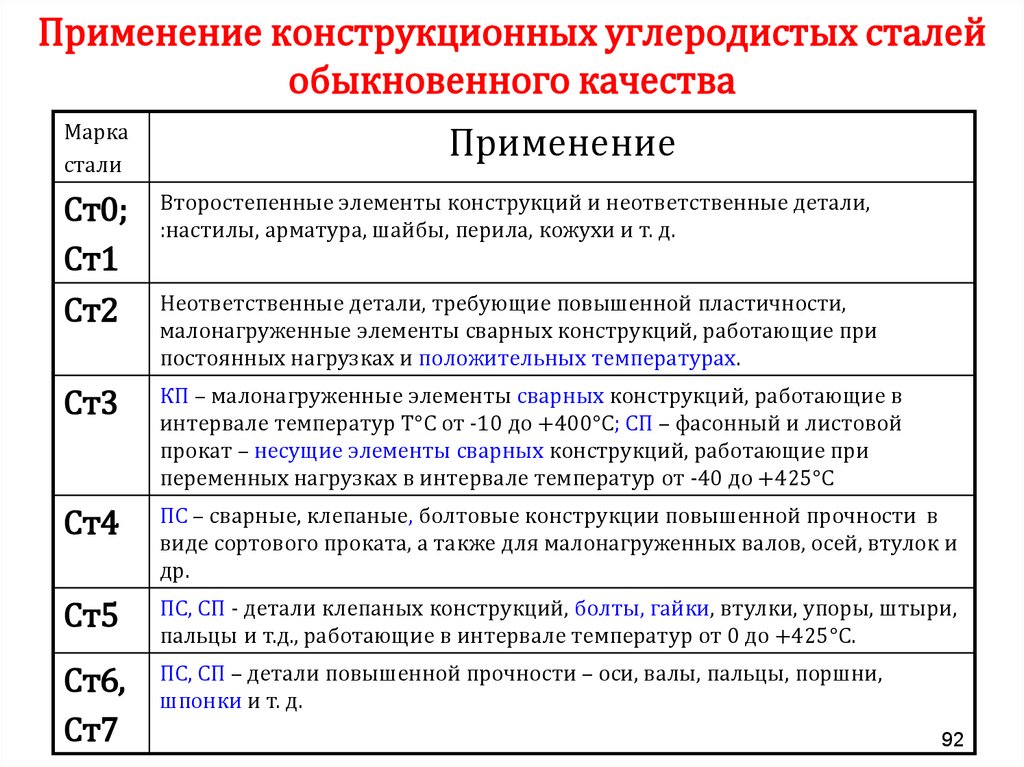

Обыкновенные стали подразделяются на группы А, Б и В:

Группа А. В нее входят сплавы с маркировкой Cт 0, Cт 1 … Cт 6. Из сплавов этой группы изготавливают различные конструкции, арматуру, крепеж, запчасти для автопрома, на которые в процессе эксплуатации не оказывается сильное механическое или химическое воздействие. Также они не предназначены для горячей обработки.

Также они не предназначены для горячей обработки.

Группа Б. К ней относятся стали с маркировкой: БСт 0, БСт 1… БСт б. Эти сплавы хорошо переносят горячую обработку, используются для создания кованых изделий или при штамповке. Чтобы верно рассчитать температурный режим обработки, необходимо знать химический состав сплава. Механические свойства этих сталей регламентации не подлежат, так как в процессе обработки остаются неизменными.

Группа В. Сварные стали, свойства которых зависят от химического состава сплава. К данной группе относятся с тали с маркировкой: ВСт 2 … ВСт 5.

Инструментальная служит для производства инструментов: режущих, измерительных, штамповых и т.п.

Качественные стали также могут иметь различные физико-химические характеристики, в зависимости от процентного соотношения марганца, входящего в состав сплава. Выделяют:

- нормальное содержание марганца в стальном сплаве до 0,8 %. Сталь 45;

- повышенное содержание марганца в стальном сплаве 0,8% – 1,2%.

Сталь 15Г. Литера «Г» в маркировке указывает на повышенный процент марганца.

Сталь 15Г. Литера «Г» в маркировке указывает на повышенный процент марганца.

В зависимости от количества углерода в составе качественных конструкционных углеродистых сталей выделяют:

Низкоуглеродистые. Содержание С до 0,25%. К данному типу сталей относятся стали 05, 08,10, 15, 20,25.

Среднеуглеродистые. Процентное содержание С в общем сплаве составляет порядка 0,25% – 0.6%. Такими показателями обладают стали 30, 35, 40, 45, 50, 58, 60.

Высокоуглеродистые. Максимальное содержание С в составе сплава – более 0,6%. К высокоуглеродистым относятся стали 65, 70, 75, 80, 85.

Числовое значение в маркировке указывает на сотые доли углерода, входящего в состав сплава.

Расшифровка марок сталей обыкновенного качества

В маркировке группы А Cт – означает сталь, а числовое обозначение – номер марки. С возрастанием номера повышается и прочностный предел на растяжение:

Cт 1. Углеродистая сталь, конструкционного типа. Имеет обыкновенное качество и гарантированные механические свойства. Относится к группе А. Цифровое обозначение, в данном случае – 1, означает номер марки;

Относится к группе А. Цифровое обозначение, в данном случае – 1, означает номер марки;

БСт 2 кп. Углеродистая сталь группы Б. Относится к конструкционному типу и имеет гарантированный химический состав и обыкновенное качество. Числовое обозначение (2) – является условным номером марки. Маркировка после номера обозначает степень раскисления. В данном случае «кп» – кипящая.

ВСт 4 пс. Углеродистая сталь конструкционного типа. Сплав обыкновенного качества, относится к группе Б, имеет гарантированные механические свойства и химический состав. Номер марки – 4. По степени раскисления «пс» относится к полуспокойным сталям.

Стали группы А всегда маркируются буквами Ст и не содержат литеры А. Числовой номер марки варьирует от 0 до 6.

Расшифровка марок качественных и конструкционных сталей

Читать маркировку на стальных заготовках и изделиях следует таким образом:

сталь 45. Углеродистая сталь с неграмотным содержанием марганца. Качественная, конструкционная. Содержание углерода в составе сплава составляет 0,45%;

сталь 65Г. Высокоуглеродистая сталь с содержанием С 0,65%. Литера Г говорит о повышенном содержании марганца – более 1%. Сталь углеродистая, конструкционная, качественная.

Высокоуглеродистая сталь с содержанием С 0,65%. Литера Г говорит о повышенном содержании марганца – более 1%. Сталь углеродистая, конструкционная, качественная.

По качественным характеристикам такие стали подразделяют на качественные (марки У7… У13) и высококачественные (марки У1А … У13А). В последних максимально допустимое значение содержания серы и фосфора 0,03%. Числа в маркировке данных сталей определяют процент содержания углерода в десятых долях. Например, У8 – качественная инструментальная сталь с содержанием углерода 0,8%. Литера У – читается, как углеродистая, инструментальная. Литера А указывает на высококачественную сталь.

Применение инструментальных углеродистых сталей

Чем выше процент углерода в стальном сплаве, тем больше значение твердости и, вместе с тем хрупкости металла. Стальные сплавы с низким содержанием С хорошо подходят для создания инструментов, в работе которых превалируют ударные технологии (пригодны для изготовления матриц, кувалд, слесарных молотков, пуансонов, клейм и др.

Стальные сплавы с высоким процентом С в составе используются для изготовления резцов, метчиков, фрез, напильников, разверток и т.д.

Кипящая сталь

Благодаря особой технологии изготовления, производство кипящих сталей позволяет получить годный металл с минимальным количеством отхода. Отсутствие в составе сплава Si (который необходим для получения сталей с высокой степенью раскисления), делает его пластичным. Поэтому, работая с данным типом стали применяют метод глубокой вытяжки. Кипящие стали доводят до степени раскисления, при которой доля кислорода в сплаве составляет 0,02-0,04%, а затем выливают слитки. Себестоимость кипящей стали (кп) ниже, чем у спокойной и полуспокойной. Снижение затрат достигается за счет минимального количества, вводимого в сплав раскислителя, а также благодаря сохранности верхней части слитка, которая не отправляется в лом. Кипящую сталь используют при изготовлении труб, листов, сортового проката, плит и проволоки и т.п.

Спокойная сталь

Это тип углеродистой, конструкционной стали с высокой степенью раскисления, которую получают вводя в состав алюминий, кремний и марганец. Уровень кислорода в ней максимально снижен, поэтому в ходе обработки не образовывается углекислого газа. Благодаря высокой степени раскисления сталь выделяется более плотной структурой, не дает отрицательных реакций при сваривании, устойчива к старению. В первую очередь степень раскисления влияет на однородность состава, а это в свою очередь, повышает пластичность материала и устойчивость к коррозийным процессам.

Уровень кислорода в ней максимально снижен, поэтому в ходе обработки не образовывается углекислого газа. Благодаря высокой степени раскисления сталь выделяется более плотной структурой, не дает отрицательных реакций при сваривании, устойчива к старению. В первую очередь степень раскисления влияет на однородность состава, а это в свою очередь, повышает пластичность материала и устойчивость к коррозийным процессам.

Однако, чтобы добиться высокой степени раскисления в состав сплава вводится больше элементов, что удорожает процесс производства и себестоимость продукции в целом. Сталь с высокой степенью раскисления относится к самым дорогим и используется для:

- изготовления заготовок деталей трубопровода;

- детали для железнодорожного полотна;

- листовой прокат;

- фасонный прокат и др.

Полуспокойная сталь

По степени раскисления полустойкие стали занимают промежуточное звено между кипящими и спокойными стальными сплавами. В их составе достаточно кислорода для образования и выделения углекислого газа. Однако свойства пластичности твердости при такой степени раскисления стали выражены недостаточно ярко. Затвердевание происходит без кипения, но структура сплава и химический состав неоднородны.

Однако свойства пластичности твердости при такой степени раскисления стали выражены недостаточно ярко. Затвердевание происходит без кипения, но структура сплава и химический состав неоднородны.

Полустойкую сталь получают методом переплавки (как и кипящую сталь с низкой степенью раскисления), а затем продолжают раскиление в ковше. Чтобы добиться необходимой степени раскисления в состав сплава вводят Si и Al. Из данного вида стали изготавливают: трубный прокат, круги, уголки, листовой прокат, шестигранники, закладные детали и т.д.

Сталь является самым важным металлическим материалом, широко применяемом в промышленности и быту. Стальные элементы, отличающиеся высокой прочность используют при изготовлении и сборке автомобилей, инструментов, приборов различного назначения.

Востребованность стали объясняется также приемлемой стоимостью и возможностью производства крупными партиями. При этом постоянно совершенствуется технология изготовления сплавов, становящихся еще более надежными и способными выдерживать большие нагрузки.

Типы, классификации и системы нумерации

В этом блоге мы подробно рассмотрим некоторые из наиболее распространенных категорий стали, чем они отличаются, и что следует учитывать при выборе типа стали. правильно для вас.

Четыре типа стали

По данным Американского института чугуна и стали (AISI), сталь можно разделить на четыре основные группы в зависимости от химического состава:

1. Углеродистая сталь

2. Легированная сталь

3. Нержавеющая сталь

4. Инструментальная сталь

Вся сталь состоит из железа и углерода. Именно количество углерода и дополнительные сплавы определяют свойства каждого сорта. Существует множество различных марок стали, обладающих различными свойствами. Эти свойства могут быть физическими, химическими и экологическими. Давайте посмотрим поближе!

Углеродистые стали содержат следовые количества легирующих элементов и составляют 90% от общего объема производства стали. Углеродистые стали можно разделить на три группы в зависимости от содержания в них углерода:

Углеродистые стали можно разделить на три группы в зависимости от содержания в них углерода:

● Низкоуглеродистые стали/мягкие стали содержат до 0,3% углерода

● Среднеуглеродистые стали содержат 0,3-0,6% углерода

● Высокоуглеродистые стали содержат более 0,6% углерода

Легированные стали содержат легирующие элементы (например, марганец, кремний, никель, титан, медь, хром и алюминий) в различных пропорциях для управления свойствами стали, такими как ее прокаливаемость, коррозионная стойкость, прочность, формуемость, свариваемость или пластичность. Применение легированных сталей включает трубопроводы, автозапчасти, трансформаторы, генераторы и электродвигатели.

Нержавеющие стали обычно содержат от 10 до 20% хрома в качестве основного легирующего элемента и ценятся за высокую коррозионную стойкость. Нержавеющая сталь с содержанием хрома более 11% примерно в 200 раз более устойчива к коррозии, чем низкоуглеродистая сталь. Эти стали можно разделить на три группы в зависимости от их кристаллической структуры:

Аустенитные: аустенитные стали немагнитны и не подвергаются термообработке и обычно содержат 18% хрома, 8% никеля и менее 0,8% углерода. Аустенитные стали составляют большую часть мирового рынка нержавеющей стали и часто используются в оборудовании для пищевой промышленности, кухонной утвари и трубопроводах.

Аустенитные стали составляют большую часть мирового рынка нержавеющей стали и часто используются в оборудовании для пищевой промышленности, кухонной утвари и трубопроводах.

Ферритные: Ферритные стали содержат следовые количества никеля, 12-17% хрома, менее 0,1% углерода, наряду с другими легирующими элементами, такими как молибден, алюминий или титан. Эти магнитные стали нельзя упрочнить термической обработкой, но их можно упрочнить холодной обработкой.

Мартенситные: Мартенситные стали содержат 11-17% хрома, менее 0,4% никеля и до 1,2% углерода. Эти магнитные и термообрабатываемые стали используются в ножах и режущих инструментах, а также в стоматологическом и хирургическом оборудовании.

Инструментальные стали содержат вольфрам, молибден, кобальт и ванадий в различных количествах для повышения термостойкости и долговечности, что делает их идеальными для режущего и сверлильного оборудования.

Стальные изделия также можно разделить по их формам и связанным с ними применениям:

Длинномерные/трубчатые изделия: К ним относятся стержни и стержни, рельсы, проволока, уголки, трубы, а также фасонные изделия и профили. Эти продукты обычно используются в автомобильной и строительной отраслях.

Эти продукты обычно используются в автомобильной и строительной отраслях.

Плоский прокат: К ним относятся пластины, листы, рулоны и полосы. Эти материалы в основном используются в автомобильных деталях, бытовой технике, упаковке, судостроении и строительстве.

Другие продукты включают клапаны, фитинги и фланцы и в основном используются в качестве материалов для трубопроводов.

Классификация

Типы стали также можно классифицировать по целому ряду различных факторов:

1. Состав: углеродистый диапазон, сплав, нержавеющая сталь

2. Способ производства: непрерывное литье, электропечь и т. д.

3 Используемый метод отделки: холоднокатаный, горячекатаный, холоднотянутый (холоднокатаный) и т. д.

4. Форма или форма: пруток, стержень, труба, труба, плита, лист, конструкционная и т. д.

5. Процесс раскисления (удаление кислорода из процесса производства стали): успокоенная и полуспокойная сталь и т. д.

6. Микроструктура: ферритная, перлитная, мартенситная и т. д.

д.

7. Физическая прочность (по стандартам ASTM)

8. Термическая обработка: отжиг, закалка, отпуск и т. д.

9. Номенклатура качества: товарное качество, качество волочения, качество сосудов под давлением и т. д. 002 Существуют две основные системы нумерации. используется в сталелитейной промышленности, первый разработан AISI, а второй – Обществом автомобильных инженеров (SAE). Обе эти системы основаны на четырехзначных кодовых номерах при идентификации базовых углеродистых и легированных сталей. Вместо этого есть выбор сплавов с пятизначным кодом.

Если первая цифра в этом обозначении равна единице (1), это указывает на углеродистую сталь. Все углеродистые стали входят в эту группу (1xxx) как по системе SAE, так и по системе AISI. Они также подразделяются на четыре категории из-за определенных основных свойств среди них. Вот эти свойства:

● Обычная углеродистая сталь относится к серии 10xx (содержание Mn не более 1,00 %).

● Ресульфированная углеродистая сталь относится к серии 11xx.

● Ресульфурированная и рефосфорированная углеродистая сталь относится к серии 12xx.

● Нересульфурированная высокомарганцевая (до 1,65%) углеродистая сталь относится к серии 15xx.

Первая цифра всех других легированных сталей (по системе SAE-AISI) классифицируется следующим образом:

2 = никелевые стали

3 = хромоникелевые стали

4 = молибденовые стали

5 = Хромистые стали

6 = Хромованадиевые стали

7 = Вольфрамо-хромовые стали

8 = Никель-хромомолибденовые стали

9 = Кремний-марганцевые стали и различные другие марки SAE

Вторая цифра ряда (иногда, но не всегда) указывает концентрацию основного элемента в процентилях (1 = 1%). Последние две цифры ряда указывают концентрацию углерода до 0,01%. Например: SAE 5130 представляет собой легированную хромом сталь, содержащую около 1 % хрома и приблизительно 0,30 % углерода.

National Material Company: лидер в сталелитейной промышленности

Компания National Material Company (NMC), лидер в области обработки стали, управления цепочками поставок и контроля запасов, является идеальным выбором для любого клиента. в поисках наилучшего опыта. Специализированная рабочая сила, современные продольно-резательные станки, линии поперечной резки и возможности складского хранения делают NMC ведущей компанией по производству стали в Северной Америке. Расположение в Соединенных Штатах и Мексике предлагает логистическое преимущество, которое приводит к более эффективному обслуживанию для сохранения самого ценного ресурса наших клиентов: стоимости.

в поисках наилучшего опыта. Специализированная рабочая сила, современные продольно-резательные станки, линии поперечной резки и возможности складского хранения делают NMC ведущей компанией по производству стали в Северной Америке. Расположение в Соединенных Штатах и Мексике предлагает логистическое преимущество, которое приводит к более эффективному обслуживанию для сохранения самого ценного ресурса наших клиентов: стоимости.

Наши услуги по обработке стали включают:

● Цинкование и оцинковку

● Улучшенная высокопрочная сталь

● Резка стали

● Заготовка

● Травление

● Обработка сортового проката

Компания National Material Company предоставляет нашим клиентам «легкость из ведение бизнеса» не имеет себе равных среди наших конкурентов. Наши активы уже на месте, полностью функциональны и растут. Люди, которые руководят нашими операциями и стратегиями логистики, являются одними из самых опытных деловых людей в мире, которые принесут вам свой профессиональный опыт. NMC продолжает эффективно и последовательно поставлять качественный продукт, придерживаясь самых высоких стандартов.

NMC продолжает эффективно и последовательно поставлять качественный продукт, придерживаясь самых высоких стандартов.

Преимущества сотрудничества с NMC:

● Наш опыт запуска новых платформ с OEM-производителями и штамповщиками

● У нас есть проверенный опыт работы с OEM-производителями и заводами

● Крупнейший дистрибьютор электротехнической стали

● Ведущий дистрибьютор нержавеющей стали в мире

● Крупнейший дистрибьютор предварительной окраски в Северной Америке

● Управление станом из нержавеющей стали, способным производить самую тонкую и широкую прецизионную полосу из нержавеющей стали в мире

● Всеобъемлющая собственная независимая лаборатория для поддержки полного химического и физического анализа материала

● Сертификат ISO-9002

О компании National Material Company

NMC является многопрофильным оператором услуг, связанных с обработкой металла, и одним из крупнейших независимых операторов центров обслуживания металлоконструкций в США. Мы производим и обрабатываем наши металлы на месте, работая напрямую с вами, чтобы удовлетворить ваши конкретные потребности, добиваясь экономии времени и средств. NMC специализируется на поставках, обслуживании и обработке стали с непревзойденной эффективностью благодаря обширному перечню наших возможностей, включая продольную резку, резку по размеру, травление, предварительную окраску и цинкование. Наши специалисты по операциям и стратегии логистики являются одними из самых опытных деловых людей в мире. Мы предлагаем инновационные услуги VA/VE, такие как экспертная металлургия, испытания и анализ.

Мы производим и обрабатываем наши металлы на месте, работая напрямую с вами, чтобы удовлетворить ваши конкретные потребности, добиваясь экономии времени и средств. NMC специализируется на поставках, обслуживании и обработке стали с непревзойденной эффективностью благодаря обширному перечню наших возможностей, включая продольную резку, резку по размеру, травление, предварительную окраску и цинкование. Наши специалисты по операциям и стратегии логистики являются одними из самых опытных деловых людей в мире. Мы предлагаем инновационные услуги VA/VE, такие как экспертная металлургия, испытания и анализ.

Станьте клиентом сегодня! Посетите NMC по адресу https://www.nationalmaterial.com/. Или вы можете связаться с отделом продаж через наш веб-сайт или позвонить нам по телефону 847-806-7200.

Классификация сталей для конструкций

JavaScript отключен!

Посмотреть все сайты

Формат: PDF

Участник

БЕСПЛАТНОНе член

$10. 00

00

Исследовательский совет колонки (Целевая группа 5) (1971). «Классификация сталей для конструкций», Engineering Journal , Американский институт стальных конструкций, Vol. 8, стр. 99-109.

В ТЕЧЕНИЕ ПОСЛЕДНИХ двух десятилетий сталелитейная промышленность уделяла особое внимание разработке и применению сталей повышенной прочности для конструкций. По мере разработки новых металлических сплавов Исследовательский совет по колоннам интересовался влиянием свойств этих сплавов на устойчивость элементов, работающих на сжатие. Поскольку Совет не мог рассмотреть множество внедряемых сталей повышенной прочности, была сформирована Целевая группа 5, чтобы предложить классификацию сталей для конструкций, которая позволила бы определить основные типы стали и проанализировать тенденции будущего развития.