Классы точности метрической резьбы: 2.Степени точности, классы точности, длины свинчивания резьб. Приведенный средний диаметр резьбы.

alexxlab | 18.02.2023 | 0 | Разное

номинальный размер, предельные размеры, предельные отклонения, допуск, посадка, зазор, натяг

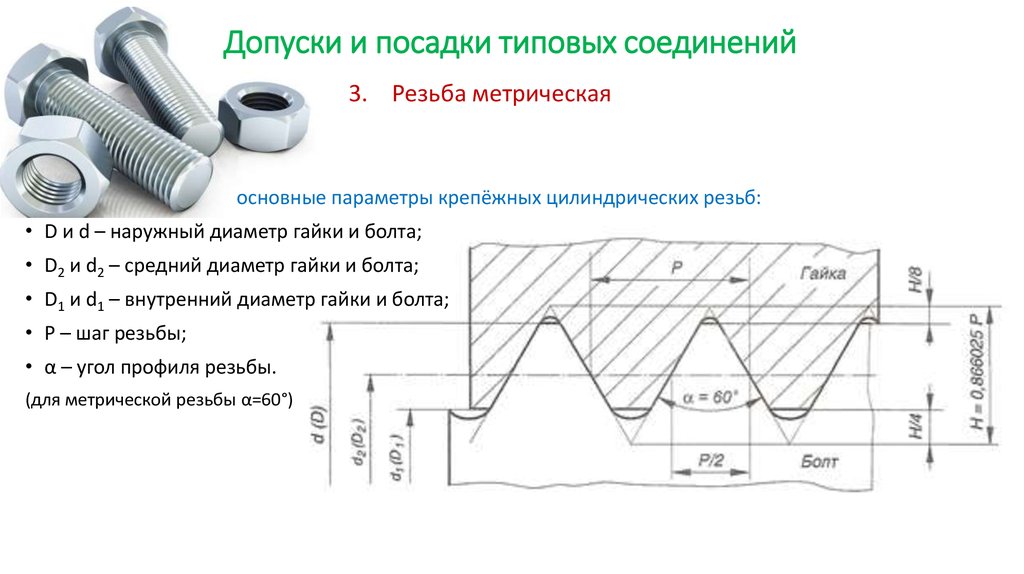

35) Нормирование точности метрической резьбы. Примеры обозначения на чертежах посадок резьбовых соединений с зазором.

Система допусков и посадов метрических резьб

Внутренние и наружные резьбы соединяются по боковым сторонам профиля. Возможность контакта по вершинам и впадинам резьбы исключается соответствующим расположением полей допусков по и . В зависимости от характера сопряжения по боковым сторонам профиля (т.е. по среднему диаметру) различают резьбы со скользящей посадкой, с зазором, натягом и с переходными посадками.

Система допусков и посадок метрической резьбы регламентирована СТТ СЭВ 640-77, предусматривающим допуски посадок скольжения и с зазором.

1. Степени точности резьбы. Допуски диаметров резьбы устанавливаются степенями точности, обозначенные цифрами: с 3 по 9

| Степени точности |

Диаметры наружной резьбы Наружный d Средний d2 |

4; 6; 8 3; 4; 5; 6; 7; 8; 9 |

Диаметры внутренней резьбы Внутренний D1 Средний D2 |

4; 5; 6; 7; 8 4; 5; 6; 7; 8 |

Допуск внутреннего диаметра d1 наружной резьбы и наружного диаметра D внутренней резьбы не

устанавливаются.

Допуски среднего диаметра являются суммарными.

2. Допуски резьбы. Основным рядом допусков для всех диаметров, в соответствии с рекомендацией JSO, принят ряд по 6-1 степени точности. Допуски диаметров резьбы для 6-ой степени точности при нормальной длине свинчивания определяются формулам.

Например, для d2

Для D2

где Р – в мм, D – среднее геометрическое крайних значений интервалов номинальных диаметров; Т – в мкм.

Допуски остальных степеней точности определяются умножением допуска 6-1 степени точности, найденного по соответствующим формулам, на коэффициенты. Например

Степень точности | 3 | 4 | 5 | 7 | 8 | 9 |

Коэффициент | 0,5 | 0,8 | 1,25 | 1,6 | 2 |

Из формулы (1) следует, что допуск на 1/3 больше допуска при одной и той же степени точности.

3. Поле допусков резьбы. Положение поля допуска диаметра резьбы определяется основным отклонением (верхним es для наружной резьбы и нижним EJ для внутренней). Для получения посадок резьбовых деталей с зазором предусмотрено 5 основных отклонений для наружной и 4 для внутренней резьбы. Эти отклонения одинаковы для d; d2 и D1; D2. Выбранная величина основного отклонения соблюдается единой по всему периметру профиля, т.е. распространяется и на ненормируемые d1 и D.

Большие отклонения d, e, f, E, F, G преимущественно назначают для резьб с защитными покрытиями.

Отклонения отсчитываются от номинального профиля резьбы в направлении, перпендикулярном оси резьбы.

Поле допуска диаметра резьбы образуется сочетанием допуска и основного отклонения.

Поле допуска резьбы образуется сочетанием поля

допуска среднего диаметра с полем допуска диаметра выступов (наружного диаметра для наружной резьбы и внутреннего

диаметра D1 для внутренней резьбы).

Поля допусков резьбы устанавливаются в классах точности – точный, средний и грубый – в зависимости от длины свинчивания.

Длина свинчивания. Для выбора степени точности в зависимости от длины свинчивания установлены три группы свинчивания:

К нормальной (N) длине свинчивания относятся длины свыше 2,24Pd0,2 до 6,7Pd0,2. Длины свинчивания меньше нормальной, относятся к группе S, а больше – к группе L.

Классы точности резьбы. В соответствии со сложившейся во многих странах практикой поля допусков сгруппированы в 3 классах точности: точном, среднем и грубом.

Понятие о классах точности условное (на чертежах указывают не классы, а поля допусков), оно используется для сравнительной оценки точности резьбы.

Точный класс – для ответственных статически нагруженных резьбовых соединений.

Средний класс – для резьб общего применения.

Грубый класс – при нарезании резьбы в длинных глубоких отверстиях.

36) Основные отклонения диаметров резьбы для посадок с зазором и схемы их расположения. Примеры обозначения посадок метрической резьбы на чертежах.

Поле допусков резьбы. Положение поля допуска диаметра резьбы определяется основным отклонением (верхним es для наружной резьбы и нижним EJ для внутренней). Для получения посадок резьбовых деталей с зазором предусмотрено 5 основных отклонений для наружной и 4 для внутренней резьбы. Эти отклонения одинаковы для d; d2 и D1; D2. Выбранная величина основного отклонения соблюдается единой по всему периметру профиля, т.е. распространяется и на ненормируемые d1 и D.

Большие отклонения d, e,

Отклонения отсчитываются от номинального профиля резьбы в направлении, перпендикулярном оси резьбы.

Поле допуска диаметра резьбы образуется сочетанием допуска и основного отклонения.

Поле допуска резьбы образуется сочетанием поля допуска среднего диаметра с полем допуска диаметра выступов (наружного диаметра для наружной резьбы и внутреннего диаметра D1 для внутренней резьбы).

Поля допусков резьбы устанавливаются в классах точности – точный, средний и грубый – в зависимости от длины свинчивания.

Длина свинчивания. Для выбора степени точности в зависимости от длины свинчивания установлены три группы свинчивания: S – короткие, N – нормальные и L – длинные.

К нормальной (N) длине свинчивания относятся длины свыше 2,24Pd0,2 до 6,7Pd0,2.

Длины свинчивания меньше нормальной,

относятся к группе S, а больше – к группе L.

Классы точности резьбы. В соответствии со сложившейся во многих странах практикой поля допусков сгруппированы в 3 классах точности: точном, среднем и грубом.

Понятие о классах точности условное (на чертежах указывают не классы, а поля допусков), оно используется для сравнительной оценки точности резьбы.

Точный класс – для ответственных статически нагруженных резьбовых соединений.

Средний класс – для резьб общего применения.

Грубый класс – при нарезании резьбы в длинных глубоких отверстиях.

Метрология и стандартизация

Поможем написать любую работу на аналогичную тему

Реферат

Метрология и стандартизация

От 250 руб

Контрольная работа

Метрология и стандартизация

От 250 руб

Курсовая работа

Метрология и стандартизация

От 700 руб

Получить выполненную работу или консультацию специалиста по вашему учебному проекту

Узнать стоимость

Метроло́гия — наука об измерениях, методах и средствах обеспечения их единства и способах достижения требуемой точности.

Метрология состоит из трёх основных разделов:

- Теоретическая или фундаментальная — рассматривает общие теоретические проблемы (разработка теории и проблем измерений физических величин, их единиц, методов измерений).

- Прикладная — изучает вопросы практического применения разработок теоретической метрологии. В её ведении находятся все вопросы метрологического обеспечения.

- Законодательная — устанавливает обязательные технические и юридические требования по применению единиц физической величины, методов и средств измерений.

Стандартиза́ция — деятельность по разработке, опубликованию и применению стандартов, по установлению норм, правил и характеристик в целях обеспечения безопасности продукции, работ и услуг для окружающей среды, жизни, здоровья и имущества, технической и информационной совместимости, взаимозаменяемости и качества продукции, работ и услуг в соответствии с уровнем развития науки, техники и технологии, единства измерений, экономии всех видов ресурсов, безопасности хозяйственных объектов с учётом риска возникновения природных и техногенных катастроф и других чрезвычайных ситуаций, обороноспособности и мобилизационной готовности страны.

Стандартизация направлена на достижение оптимальной степени упорядочения в определенной области посредством установления положений для всеобщего и многократного применения в отношении реально существующих или потенциальных задач.

За реализацию норм стандартизации отвечают органы стандартизации, наделенные законным правом руководить разработкой и утверждать нормативные документы и другие правила, придавая им статус стандартов.

В области промышленности стандартизация ведет к снижению себестоимости продукции, поскольку:

- позволяет экономить время и средства за счет применения уже разработанных типовых ситуаций и объектов;

- повышает надежность изделия или результатов расчетов, поскольку применяемые технические решения уже неоднократно проверены на практике;

- упрощает ремонт и обслуживание изделий, так как стандартные узлы и детали — взаимозаменяемые (при условии, что сборка осуществлялась без пригоночных операций).

На нашем сайте предоставлены учебные материалы для студентов, по метрологии и стандартизации. Суммарно около

Внимание!

Если вам нужна помощь в написании работы, то рекомендуем обратиться к профессионалам. Более 70 000 авторов готовы помочь вам прямо сейчас. Бесплатные корректировки и доработки. Узнайте стоимость своей работы.

Расчет стоимостиГарантииОтзывы

Таблица допусков для метчиков Метрические единицы Курс и точность

17.11.2010

4 комментария

Базовый профиль всех метрических резьб ISO

Метрическая резьба ISO является наиболее часто используемым типом резьбы общего назначения в мире. Они были одним из первых международных стандартов, согласованных при создании Международной организации по стандартизации в 1947 году. номинальный наружный диаметр 12 миллиметров.

Утвержденной системой допуска метчика для метрической резьбы ISO является международный стандарт ISO 2857. · Метчик 4H соответствует ISO 1 |

Ответвители 4H и 6G могут поставляться по запросу. Ответвители 6G имеют увеличенный размер. Пожалуйста, обратитесь к таблице значений Au “G” ниже.

Для специального допуска “7G”, припуск ок. Учтено 2 x Au “G”.

Таблица допусков — метрическая грубая/мелкая

| метрическая грубая Резьба | Шаг | Допуск на отвод | Метрическая тонкая Резьба (на выбор) | Допуск на отвод | ||

|---|---|---|---|---|---|---|

| Метчик 4H | Метчик 6H | Метчик 4H | Метчик 6H | |||

| М 1,6 | 0,35 | Д2 | Д2/Д3 | M 3 x 0,35 | Д2 | Д3 |

| М 1,8 | 0,35 | Д2 | Д2/Д3 | M 4 x 0,50 | Д2 | Д3 |

| М 2,0 | 0,40 | Д2 | Д3 | M 6 x 0,50 | Д2/Д3 | D3 / D4 |

| М 2,2 | 0,45 | Д2 | Д3 | M 6 x 0,75 | Д2/Д3 | Д4 |

| М 2,5 | 0,45 | Д2 | Д3 | M 8 x 0,75 | Д2/Д3 | Д4 |

| М 3,0 | 0,50 | Д2 | Д3 | M 8 x 1,00 | Д3 | Д4/Д5 |

| М 3,5 | 0,60 | Д2 | D3 / D4 | M 12 x 1,00 | Д3 | Д4/Д5 |

| М 4,0 | 0,70 | Д2/Д3 | Д3/Д4 | М 10 х 1,25 | Д3 | Д4/Д5 |

| М 4,5 | 0,75 | Д2/Д3 | D3 / D4 | М 14 х 1,25 | Д3 | Д4/Д5 |

| М 5,0 | 0,80 | Д2/Д3 | D3 / D4 | M 12 x 1,50 | D3 / D4 | D5 / D6 |

| М 6,0 | 1,00 | Д2/Д3 | Д4/Д5 | М 20 х 1,50 | D3 / D4 | D5 / D6 |

| М 7,0 | 1,00 | Д2/Д3 | Д4/Д5 | M 24 x 1,50 | D3 / D4 | D5 / D6 |

| М 8,0 | 1,25 | Д3 | Д4/Д5 | M 42 x 1,50 | D3 / D4 | D5 / D6 |

| М 10,0 | 1,50 | Д3 | Д4/Д5 | М 18 х 2,00 | Д3/Д4 | D6 / D7 |

| М 12,0 | 1,75 | D3 / D4 | D5 / D6 | M 24 x 2,00 | Д4 | D6 / D7 |

| М 14,0 | 2,00 | D3 / D4 | D5 / D6 | M 42 x 2,00 | Д4 | D6 / D7 |

| М 16,0 | 2,00 | D3 / D4 | D5 / D6 | M 36 x 3,00 | Д4/Д5 | Д7 / Д8 |

| М 18,0 | 2,50 | Д4 | D6 / D7 | M 42 x 3,00 | Д4/Д5 | D7 / D8 |

| М 20,0 | 2,50 | Д4 | D6 / D7 | М 52 х 3,00 | Д4/Д5 | D7 / D8 |

| М 22,0 | 2,50 | Д4 | D6 / D7 | |||

| М 24,0 | 3,00 | Д4/Д5 | D7 / D8 | |||

| М 27,0 | 3,00 | Д4/Д5 | D7 / D8 | |||

| М 30,0 | 3,50 | Д4/Д5 | D7 / D8 | |||

| М 33,0 | 3,50 | Д4/Д5 | D8 / D9 | |||

| М 36,0 | 4,00 | Д5 | D8 / D9 | |||

| М 39,0 | 4,00 | Д5 | D8 / D9 | |||

| М 42,0 | 4,50 | Д5 | D8 / D9 | |||

| М 45,0 | 4,50 | Д5 | D8 / D9 | |||

| М 48,0 | 5,00 | D5 / D6 | D9 / D10 | |||

| М 52,0 | 5,00 | D5 / D6 | D9 / D10 | |||

Таблица допусков — метчики увеличенного размера 6G

Значения Au «G» для метчиков увеличенного размера «6G»

| Шаг | Допуск на отвод | |

|---|---|---|

| мм | дюймов | |

| 0,35 – 0,40 | 0,019 | . 00075 00075 |

| 0,45 – 0,50 | 0,020 | .00079 |

| 0,60 | 0,021 | .00083 |

| 0,70 – 0,75 | 0,022 | .00087 |

| 0,80 | 0,024 | .00094 |

| 1,00 | 0,026 | .0010 |

| 1,25 | 0,028 | .0011 |

| 1,50 | 0,032 | .0013 |

| 1,75 | 0,034 | .0013 |

| 2,00 | 0,038 | .0015 |

| 2,50 | 0,042 | . 0017 0017 |

| 3,00 | 0,048 | .0019 |

| 3,50 | 0,053 | .0021 |

| 4,00 | 0,060 | .0024 |

| 4,50 | 0,063 | .0025 |

| 5,00 | 0,071 | .0028 |

4 комментария

Машиностроение. Каковы продольные допуски резьбы на метрических гайках и болтах?

$\begingroup$

Это не совсем моя область знаний, и я потратил пару часов на изучение норм, и я не совсем уверен, что то, что я нашел, верно (цифра, которую я нашел, была порядка 1$\mu$ м).

При использовании стандартного (серийного, неспециализированного) шпильки/болта с резьбой и подходящей гайки для ходового винта какой степени неточности (свободного продольного перемещения привода без поворота вала) можно ожидать от допустимых технических допусков резьбы? Другими словами, какой зазор я могу ожидать между резьбовым болтом и гайкой?

Чтобы быть более конкретным, я понимаю, что будет движение из-за поперечной и продольной гибкости вала; от его опорных подшипников; от его осевого закручивания против привода; и, вероятно, довольно много других источников, но я хотел бы знать этот конкретный фактор – сколько «податливости» или люфта может быть в резьбе, позволяющей гайке двигаться вдоль болта без поворота ни одного из них.

Я подозреваю, что это зависит от диаметра вала, поэтому для ответа предпочтительнее использовать таблицу или метод расчета величины зазора для наиболее распространенных метрических резьб. Если это слишком сложно или не существует, меня больше всего интересует значение для резьбы M10.

- машиностроение

- допуск

$\endgroup$

9

$\begingroup$

Стандартная резьба классифицируется по точности по классу допуска (Вы можете немного узнать о классах посадки метрической резьбы на http://www.amesweb.info/Screws/IsoMetricScrewThread.aspx.) Винты, которые вы найдете в местный хозяйственный магазин, вероятно, будет иметь относительно грубый класс допуска, а это означает, что резьба спроектирована так, чтобы иметь некоторый зазор между ними, а также что будут большие различия в размерах каждого отдельного болта или гайки.

К сожалению, к вашему вопросу, требования классов точности касаются диаметра гребней и впадин (и, следовательно, усечения) каждой резьбы, а не точности шага (сколько витков в любой заданной единице длины. )

Таким образом, не существует хорошего теоретического способа предсказать люфт для резьбы, которая на самом деле не предназначена для использования в качестве ходового винта. Я думаю, что ваша оценка в 1 мкм довольно оптимистична. Для справки, хорошо обслуживаемый ручной фрезерный станок может иметь всего 0,001 дюйма (~ 25 мкм), и в этом случае используется специально разработанный ходовой винт с конструкцией с малым люфтом. Менее первозданный станок может легко иметь до 0,010 дюйма. (~.25 мм) люфта. Если в вашей конструкции используется ходовой винт меньшего диаметра, будет некоторое улучшение, но допуски, предусмотренные для стандартных форм резьбы, сделают его хуже. Таким образом, ваш люфт, вероятно, будет порядка 0,1–1 мм для обычных размеров ходового винта (при этом 10 мм находятся в нижней части этого диапазона). 0003

0003

Существуют стратегии борьбы с люфтом, в том числе «разрезная гайка», когда две отдельные гайки соединяются вместе и либо с натяжением пружины, либо с точной регулировкой принудительно контактируют с противоположными краями резьбы болта. Другая стратегия заключается в том, чтобы всегда подходить к цели с одной и той же стороны. Если это вариант для вас, это самый простой способ решить проблему люфта без каких-либо затрат на материалы.

$\endgroup$

0

$\begingroup$

Ссылка, предоставленная Ethan48, добавила много информации.

Классы точности:

Примечание: * 6 г обычно выбирается для коммерческой внешней (болтовой) резьбы.

Примечание: ** 6H обычно выбирается для коммерческой внутренней резьбы (гайки).

Допустимое перемещение для наружной резьбы будет определяться осевым аналогом (радиальному) $T_{d2}/2 + es/2$. При угле резьбы 60 градусов это будет 3/4 значения, а при движении в любом направлении значение должно быть удвоено, поэтому часть обратной косой черты от внешней резьбы будет ${3 \over 4} (T_{d2} + эс)$. Деталь для внутренней резьбы будет аналогичной, ${3 \over 4} (T_{D2} + EI)$.

При угле резьбы 60 градусов это будет 3/4 значения, а при движении в любом направлении значение должно быть удвоено, поэтому часть обратной косой черты от внешней резьбы будет ${3 \over 4} (T_{d2} + эс)$. Деталь для внутренней резьбы будет аналогичной, ${3 \over 4} (T_{D2} + EI)$.

В результате обратная косая черта = ${3 \over 4} (T_{d2} + T_{D2} + es + EI)$

Возьмем обычный коммерческий болт M10x1 с допуском 6g и соответствующий 6H орех. Это шаг 1 мм.

Согласно ISO 965-1:

es = 26 $\mu м$

EI = 0

$T_{D2}$ = 150 $\mu м$

$T_{d2}$ = 112 $\mu m$

${3 \over 4} \cdot (150+112+26+0) = 216 мкм m$

Таким образом, для типичных коммерческих винтов M10x1 наиболее пессимистичный обратный слеш составляет 0,216 мм. В реальности она должна быть значительно ниже, так как детали всегда изготавливаются с некоторым запасом прочности от нормативных пределов (производители стремятся к половине допустимого диапазона), и даже небольшое несоответствие (неточность) шага резьбы между резьбой и болтом еще больше снижает обратная косая черта.