Коэффициент жесткости в чем измеряется: Жесткость пружины, теория и онлайн калькуляторы

alexxlab | 08.04.1986 | 0 | Разное

области применения, формула расчета и единицы измерения

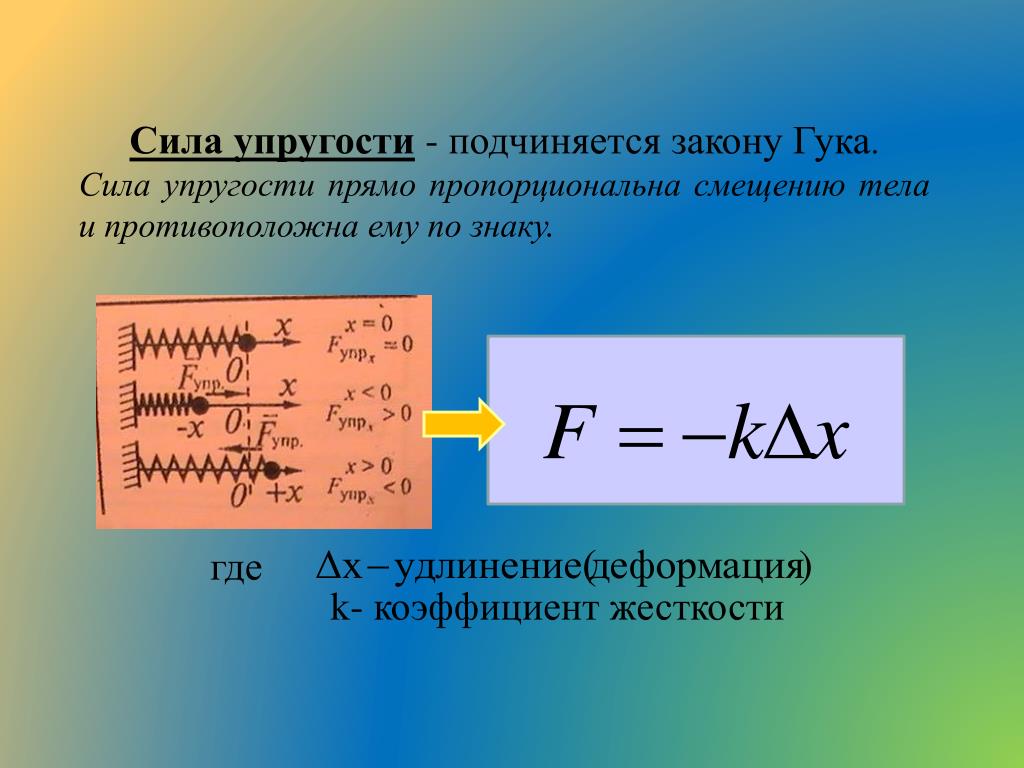

Самым важным показателем, определяющим упругость металлических изделий, предназначенных для различного пользования, считается коэффициент пружинной жесткости. Он определяет устойчивость пружинного механизма к различным трансформациям и воздействиям с другими элементами. Также важно сопротивление пружины при ее взаимодействии с различными телами. Как правило, коэффициент жесткости равняется силе сопротивления.

Содержание:

- Применение и разновидности пружин

- Единицы измерения коэффициента

- Определение жесткости пружины

- Видео

Применение и разновидности пружин

Пружина является упругим изделием, что обеспечивает трансформацию нарастающих двигательных импульсов к приборным и механизменным составляющим собственного звена. Встречается устройство во многих изделиях как в бытовых приборах, так и в производственных элементах. А степень надежности работы механизмов на производстве зависит от коэффициента пружинной жесткости. Эту величину следует соизмерять с усилием, приложенным к пружине, что определяет ее сжатие или растяжение. Пружинное вытяжение зависит от свойств металла, который ее составляет, а не от коэффициента упругости.

Эту величину следует соизмерять с усилием, приложенным к пружине, что определяет ее сжатие или растяжение. Пружинное вытяжение зависит от свойств металла, который ее составляет, а не от коэффициента упругости.

Пружинный элемент имеет разнообразные структуры. Все зависит от того, для чего он предназначен. По деформационным особенностям и структурным характеристикам пружина бывает:

- спиральной;

- канонической;

- цилиндрической.

Коэффициентный показатель жесткости определенного элемента зависит от способа деформационной передачи. Параметры деформации подразделяют все механизмы на такие:

- ввинчивающиеся;

- крутящиеся;

- изогнутые;

- растягивающиеся.

При одновременном применении нескольких пружинных механизмов в одном изделии жесткостный показатель будет обусловлен крепежным элементом. Если все соединено параллельным креплением, то показатель будет расти, а последовательное крепление предусматривает уменьшение.

Единицы измерения коэффициента

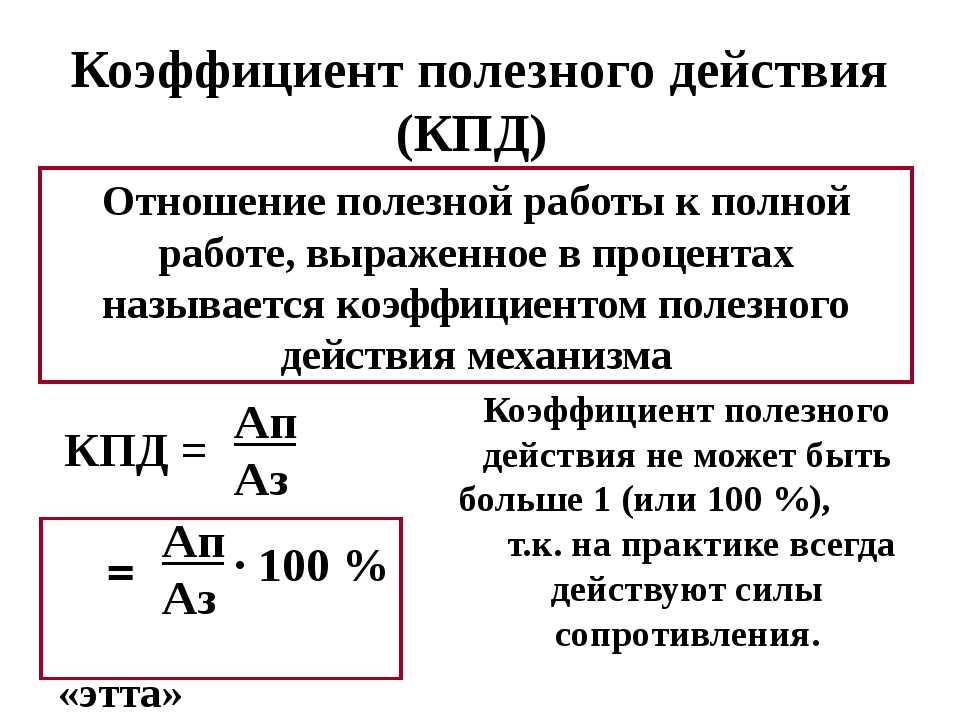

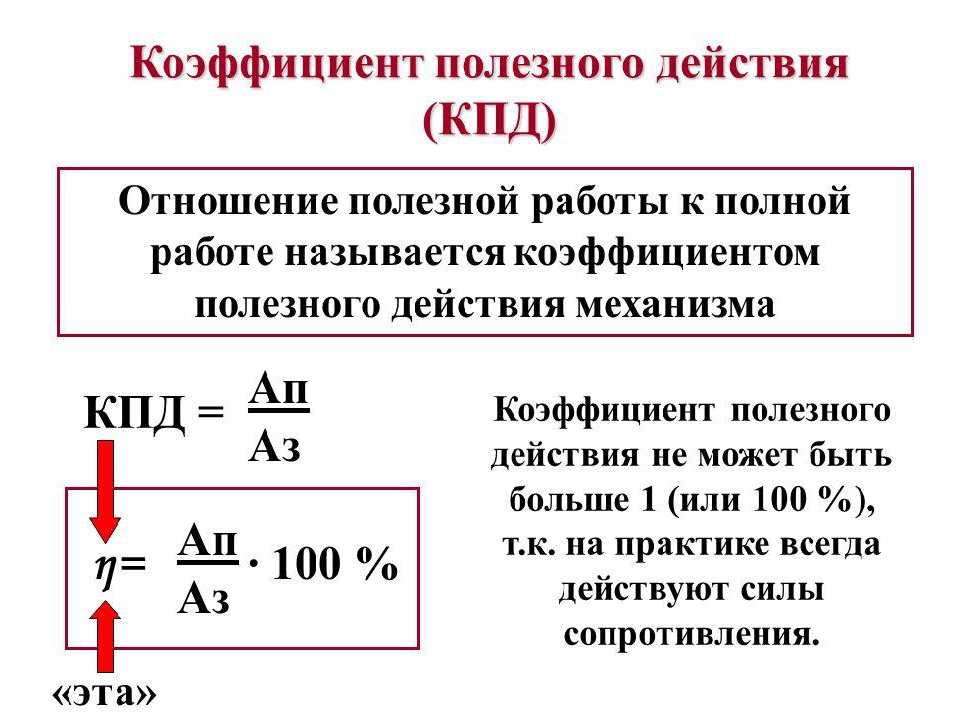

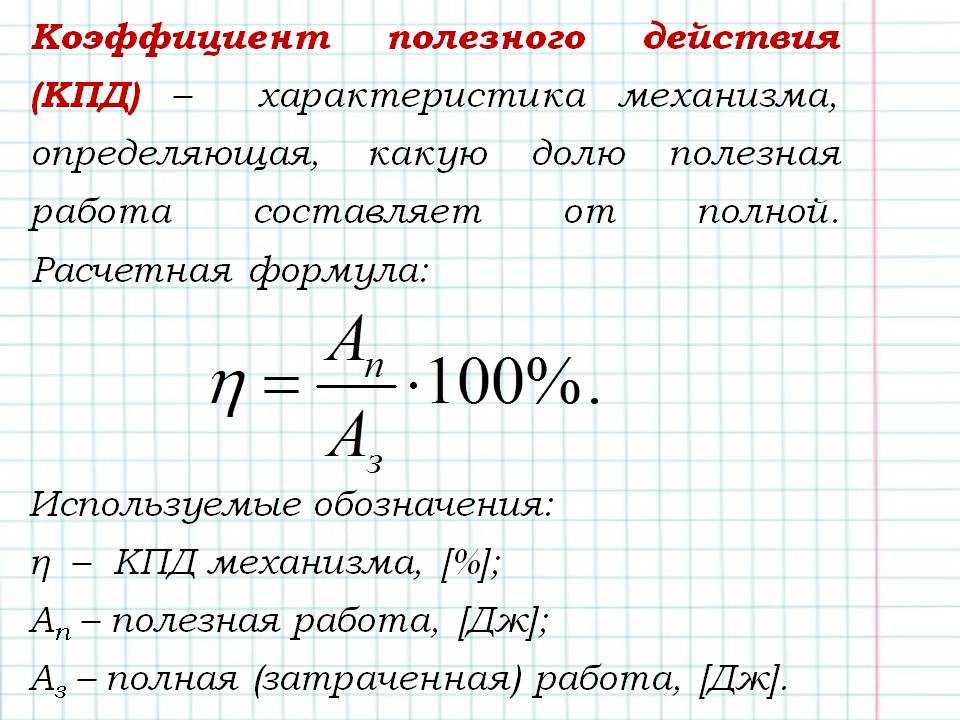

Показатель жесткости изделия является важной величиной, который имеет свойства определять срок изнашиваемости механизма. Рассчитать требуемый коэффициент можно по такой формуле:

С = (d * G) : ( n * 8 * D³ ср ), где:

- С — коэффициент жесткости;

- d — пружинный диаметр;

- G — модуль сдвига пружины;

- n — количество витков;

- D ср — сила упругости.

Расчет коэффициентного показателя может быть произведен и в электронном вычислении. Для этого применяется калькулятор пружинных расчетов. При этом стоит учитывать, что эксплуатационные характеристики пружинного механизма будут зависеть от качества сборки изделия и от материала, который использовался в производстве прибора.

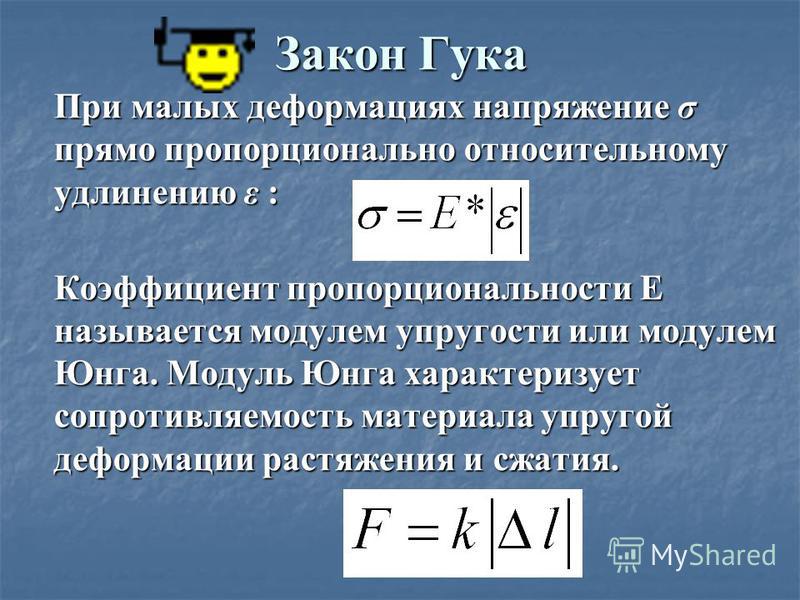

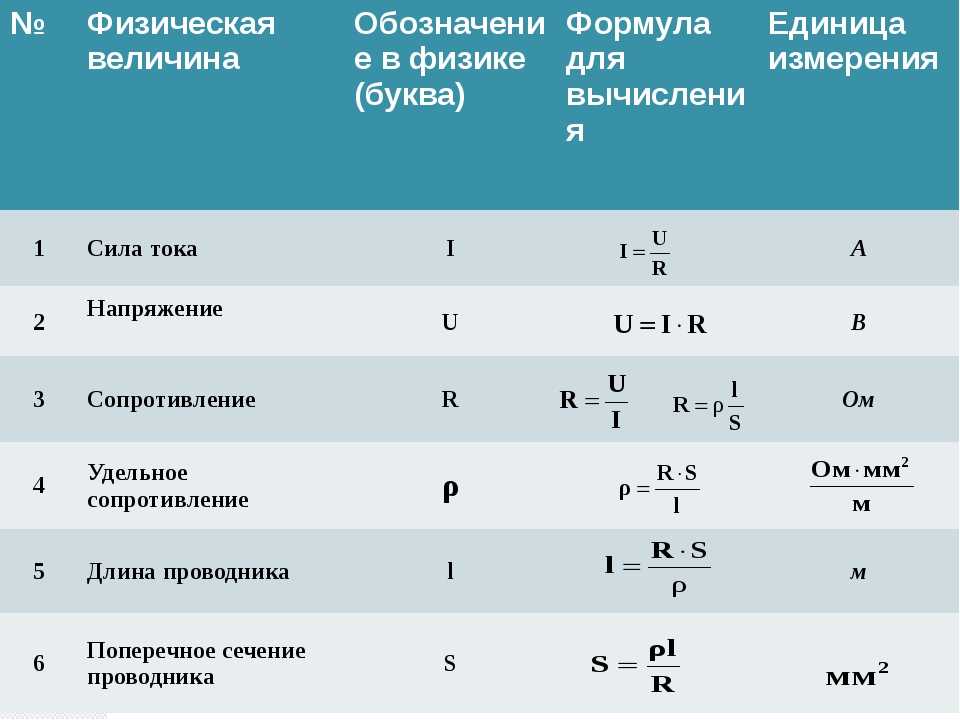

Коэффициент жесткости в физике зачастую именуют коэффициентом упругости или Гука. Все эти величины отвечают за жесткость пружины. Это механический показатель, применяемый для определения твердых величин. Коэффициент упругости равняется силовому полю, приложенному к пружинному механизму для изменения длины на определенном расстоянии.

Все эти величины отвечают за жесткость пружины. Это механический показатель, применяемый для определения твердых величин. Коэффициент упругости равняется силовому полю, приложенному к пружинному механизму для изменения длины на определенном расстоянии.

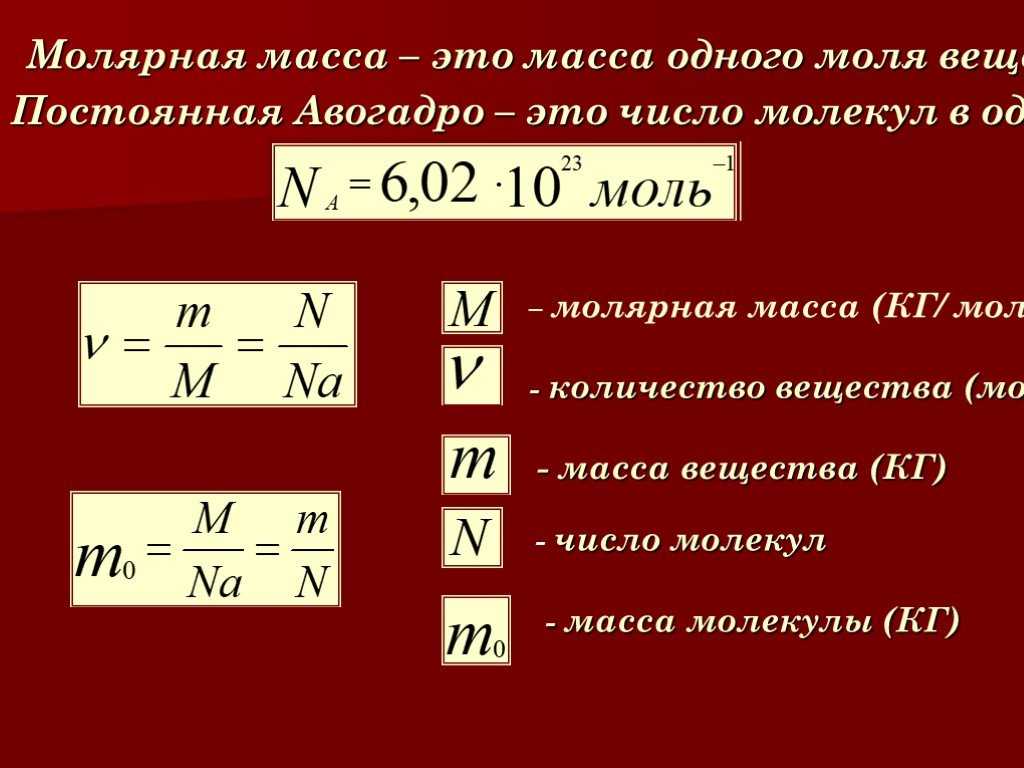

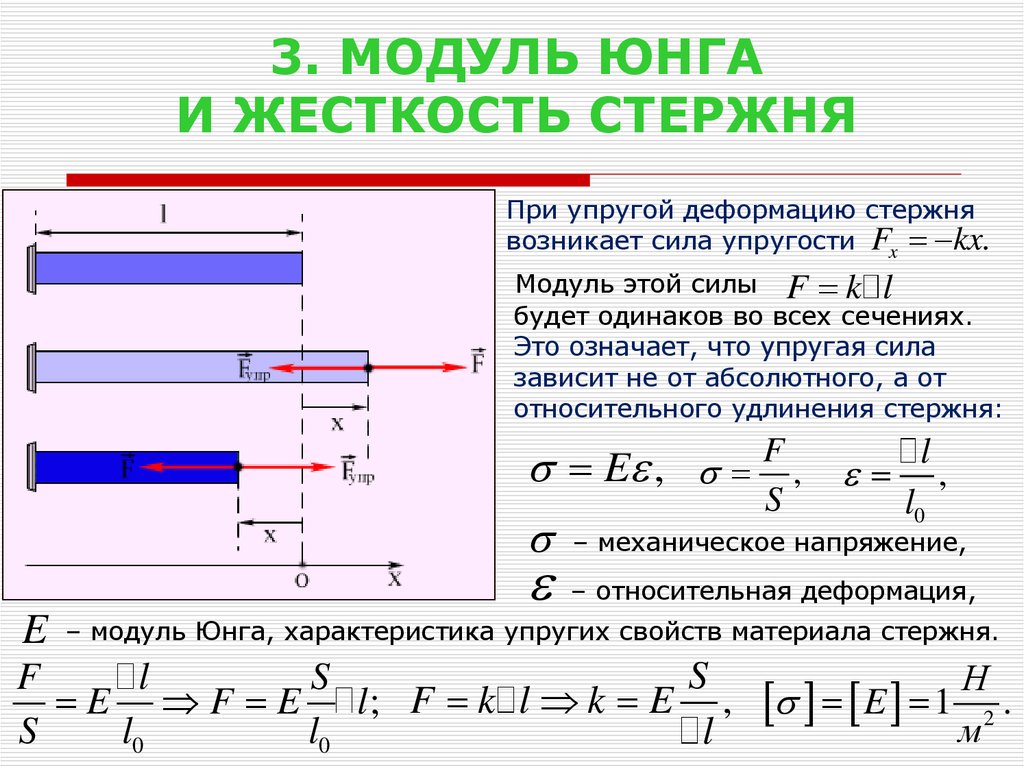

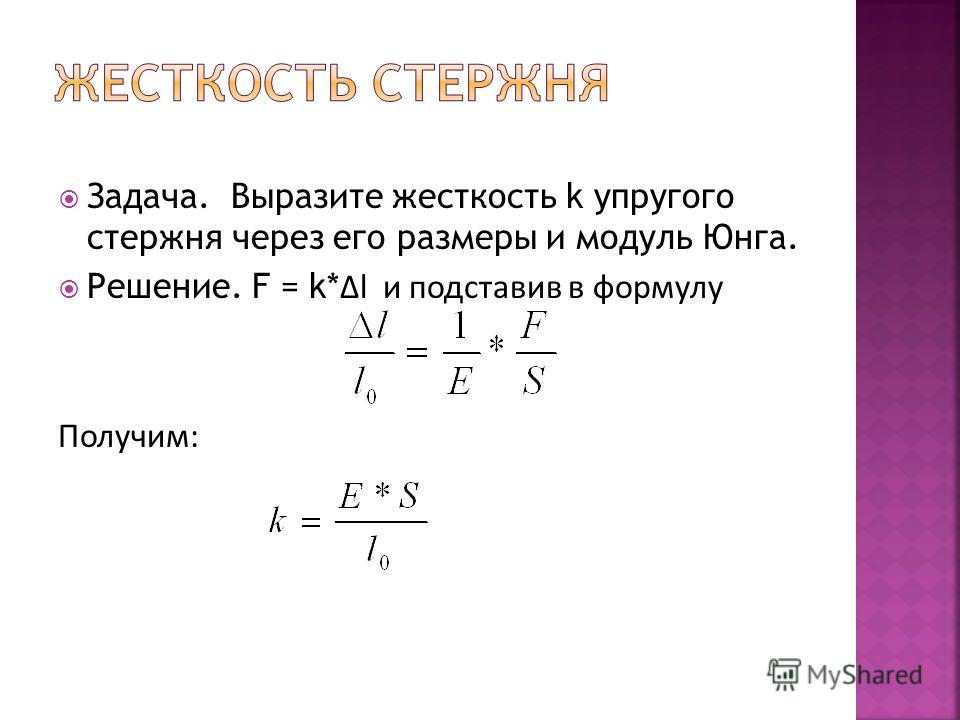

Коэффициент Гука рассчитывается путем соотношения силы упругости к длине пружинящего механизма. Эта величина будет зависеть от качества материалов и от размерных составляющих твердого тела. Упругость пружины будет зависеть от ее длины и площади. Эти величины определяются как Модуль Юнги и зависят от составляющих и свойственных параметров материала, из которых изготовлена пружина.

Основные теории упругости – в этом видео.

Определение жесткости пружины

Как и любой другой механизм, пружина может соединяться:

- параллельным соединением;

- последовательным соединением.

Соединяясь в одно целое, несколько механизмов при деформации меняют свою жесткость. Параллельное соединение предусматривает увеличение упругости, а последовательное — уменьшение.

Параллельное соединение предусматривает увеличение упругости, а последовательное — уменьшение.

Параллельное соединение вычисляется такой формулой:

k = k 1 + k 2 + k 3 + …+ k n, где:

- k — показатель жесткости системы;

- n — соединение пружинных механизмов.

Последовательное соединение пружин рассчитывается по такой формуле:

1: k = (1: k 1 + 1: k 2 + 1: k 3 + … + 1: k n).

Кроме этого, существует множество расчетов показателей упругости при деформации, но на каждый из них приходится соответствующая формула. Все расчеты ведутся обычно в определенных программных комплексах на предприятиях, изготавливающих механизмы из пружин. Так что формулы уже запрограммированы, а для расчета вводятся только известные данные.

Итак, коэффициент жесткости пружины является постоянной величиной, которая рассчитывается для определения срока эксплуатации прибора на практике. Кроме того, определяются свойства пружинного механизма и его работы в целом, что помогает улучшить качество изготавливаемого изделия.

Видео

Из этого видео вы узнаете, как определить жесткость пружины.

формула, как найти, коэффициент, обозначение

Содержание:

-

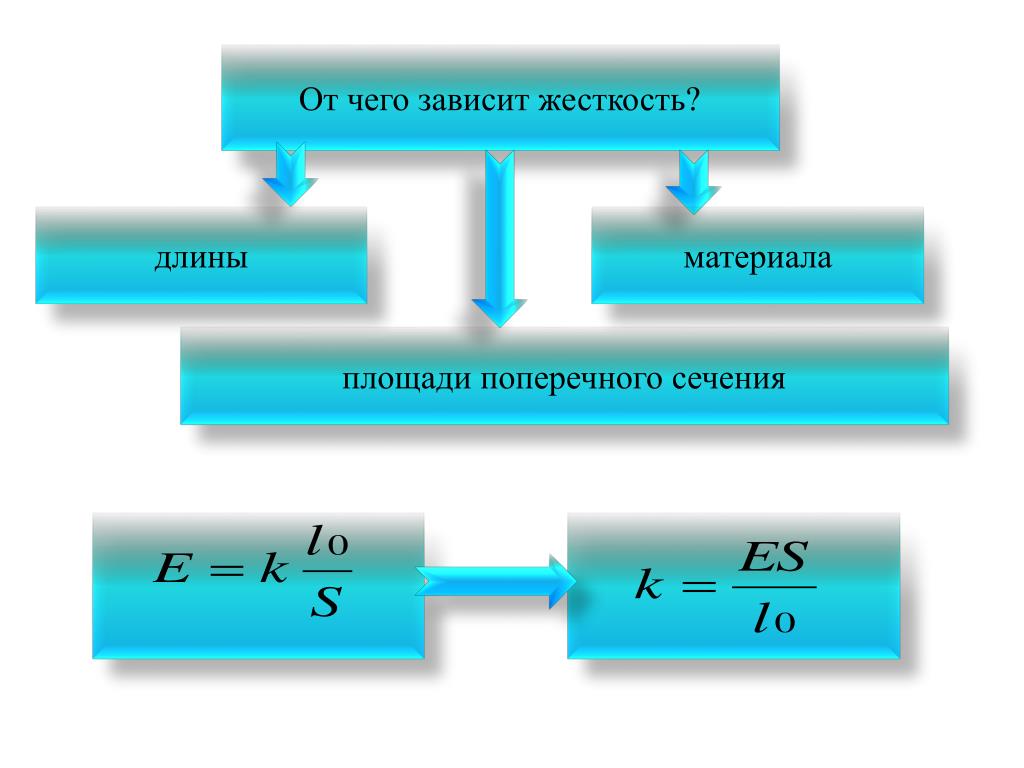

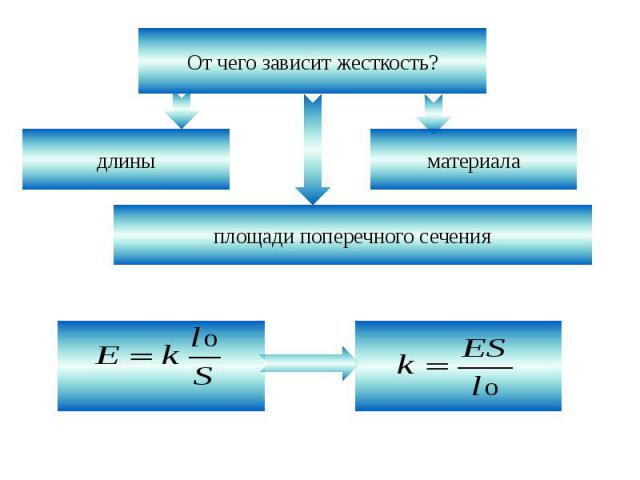

От чего зависит жесткость

- Геометрия пружины

- Тип материала

- Коэффициент

- Срок эксплуатации

-

В чем измеряется жесткость

- Как обозначается

-

Коэффициент жесткости пружины

- Формула расчета через массу и длину

-

Как можно измерить жесткость

- Измерительные приборы

- Практическая задача

- Альтернативные способы определения жесткости

Содержание

-

От чего зависит жесткость

- Геометрия пружины

- Тип материала

- Коэффициент

- Срок эксплуатации

-

В чем измеряется жесткость

- Как обозначается

-

Коэффициент жесткости пружины

- Формула расчета через массу и длину

-

Как можно измерить жесткость

- Измерительные приборы

- Практическая задача

- Альтернативные способы определения жесткости

Определение

Жесткость — способность твёрдого тела, конструкции или её элементов сопротивляться деформации от приложенного усилия вдоль выбранного направления в заданной системе координат.

Сила жесткости — сила, возникающая в теле в результате его деформации и стремящаяся вернуть его в исходное состояние.

Осторожно! Если преподаватель обнаружит плагиат в работе, не избежать крупных проблем (вплоть до отчисления). Если нет возможности написать самому, закажите тут.

От чего зависит жесткость

Жесткость пружины зависит от нескольких параметров:

- геометрии пружины;

- типа материала;

- коэффициента;

- срока эксплуатации.

Геометрия пружины

На жесткость витой пружины влияет:

- количество витков;

- их диаметр;

- диаметр проволоки.

Диаметр намотки измеряется от оси пружины. Так как длина проволоки в пружине значительно больше длины упругого стержня, сопротивляемость внешней деформации многократно возрастает.

Волновые пружины состоят из металлических лент, навитых ребром по окружности заданного диаметра.

Их основные геометрические параметры:

- количество витков;

- количество волн на виток;

- сечение ленты.

Тип материала

У каждого материала есть условный предел упругости, характеризующий его способность восстанавливаться после деформации. Если этот предел превышается, в структуре материала возникают необратимые изменения.

Определение

Предел упругости — механическая характеристика материала, показывающая максимальное напряжение, при котором имеют место только упругие, обратимые деформации.

Предел упругости измеряют в паскалях и определяют по формуле:

\(\sigma_{у\;}=\;\frac FS\)

где F — действие внешней силы на исследуемый образец, приводящее к повреждениям, а S — его площадь.

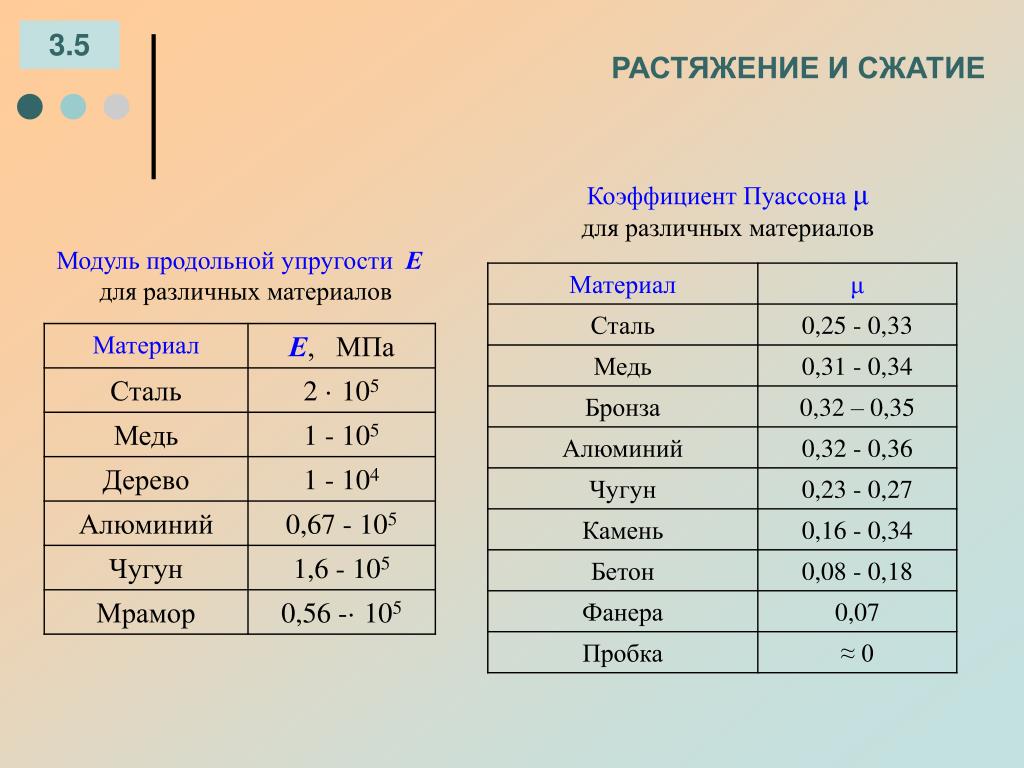

Кроме предела упругости, существуют такие характеристики упругости материалов, как модули упругости (модуль Юнга) и сдвига, коэффициент жесткости и другие.

Коэффициент

Определение

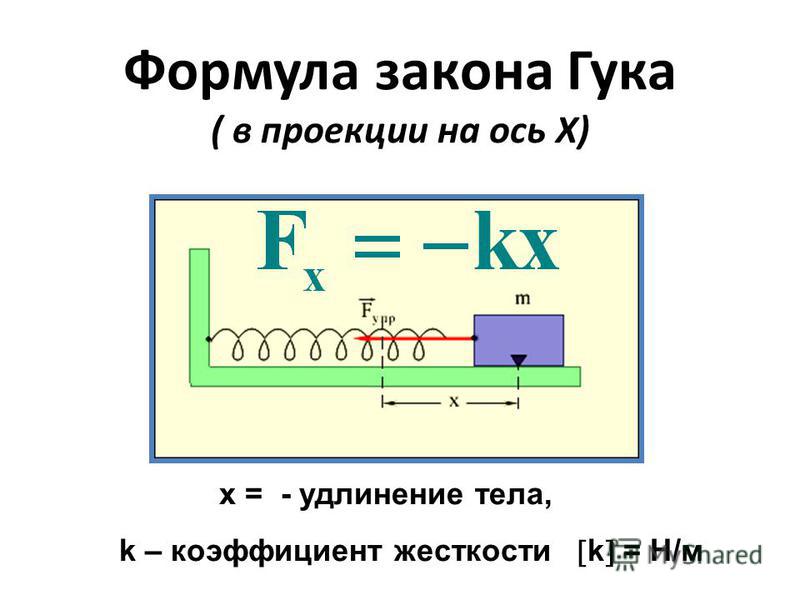

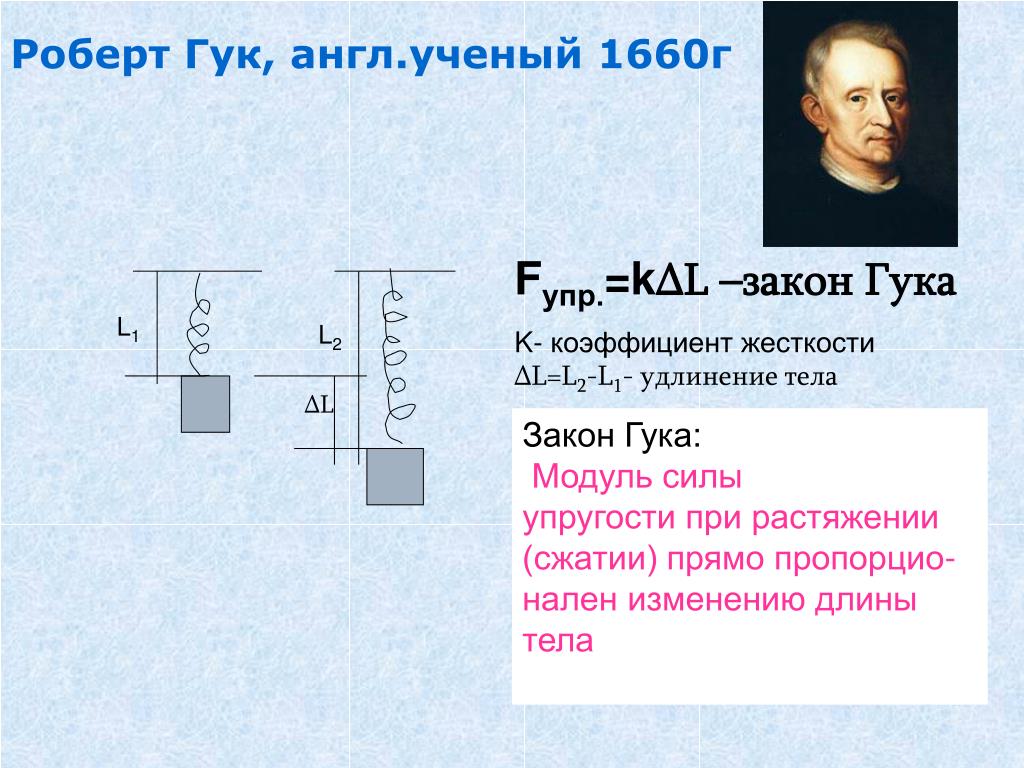

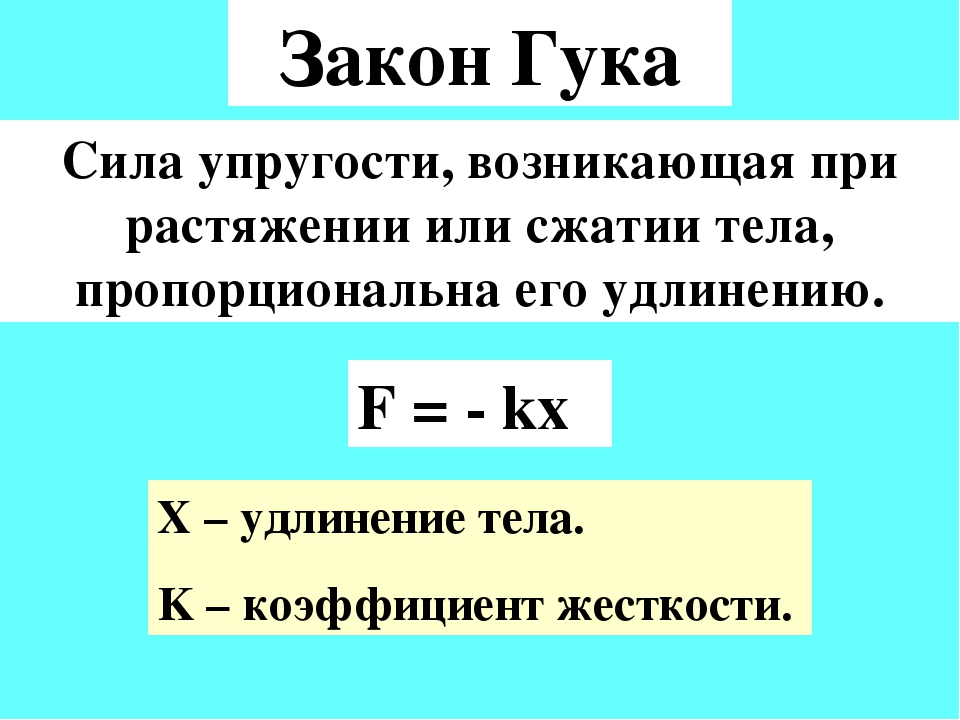

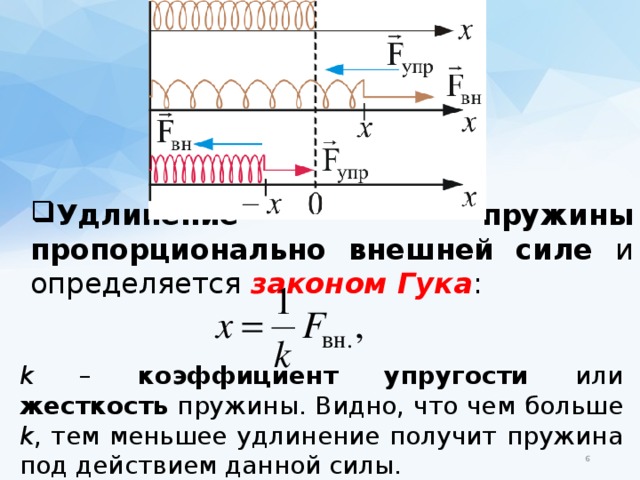

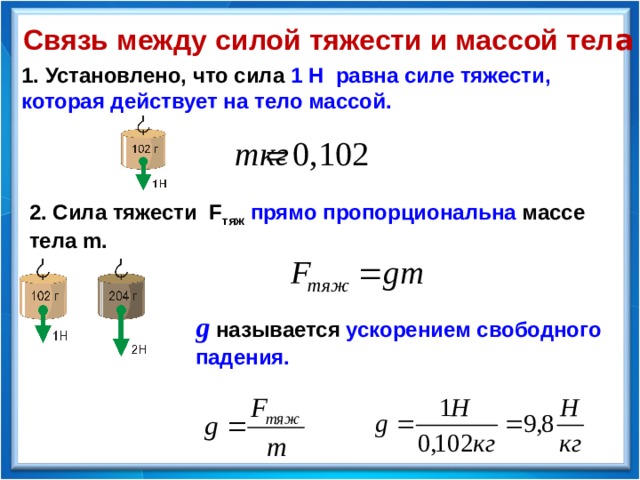

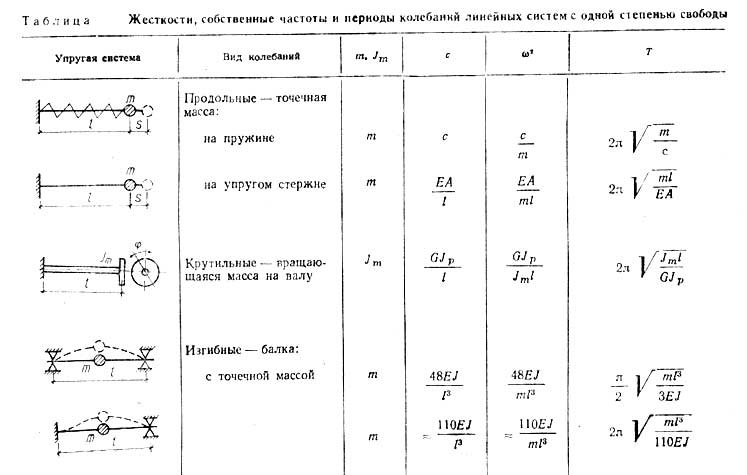

Согласно закону Гука, при малой деформации абсолютная величина силы упругости прямо пропорциональна величине деформации.

Эта линейная зависимость описывается формулой:

\(F=\;k\;\times\;x\)

где k — коэффициент жесткости, а х — величина, на которую сжалась или растянулась пружина.

Примечание

Деформация считается малой в том случае, когда изменение размеров тела значительно меньше его первоначальных размеров.

Срок эксплуатации

Нахождение под напряжением приводит к постепенной необратимой деформации, называемой ослаблением пружины.

Жесткость пружины влияет на срок ее эксплуатации, как и сила воздействия. Конструкторы пружин, предварительно рассчитав эти параметры, проводят тесты на прототипах, прежде чем начать массовое производство. В специальных установках для испытания на усталость материала их сжимают и отпускают определенное количество циклов, отдельно проверяя поведение пружин при максимальной и минимальной нагрузке.

В специальных установках для испытания на усталость материала их сжимают и отпускают определенное количество циклов, отдельно проверяя поведение пружин при максимальной и минимальной нагрузке.

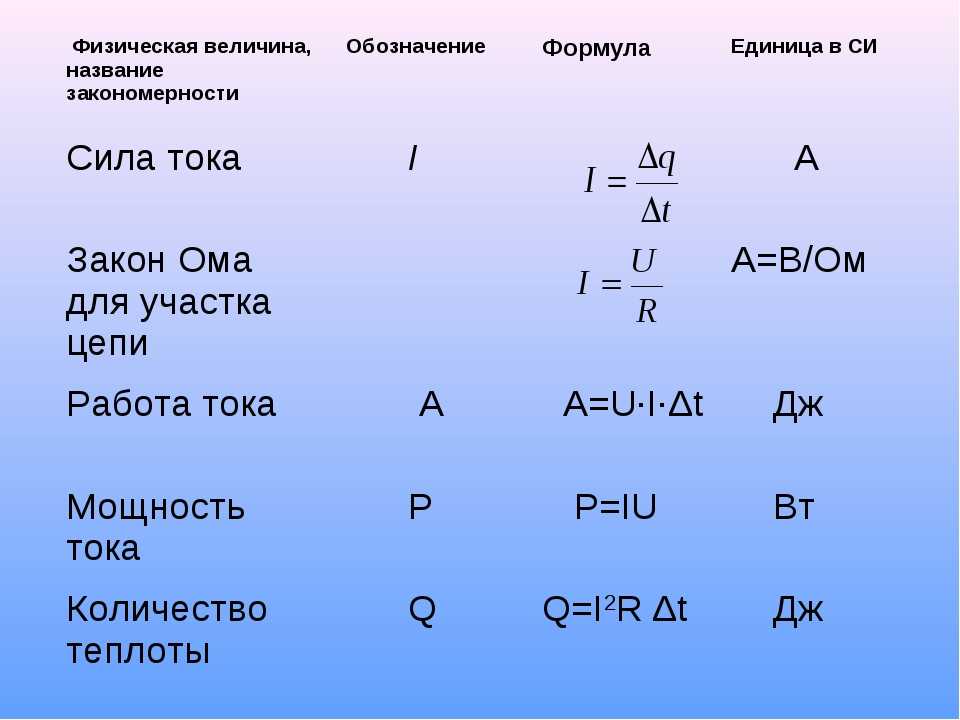

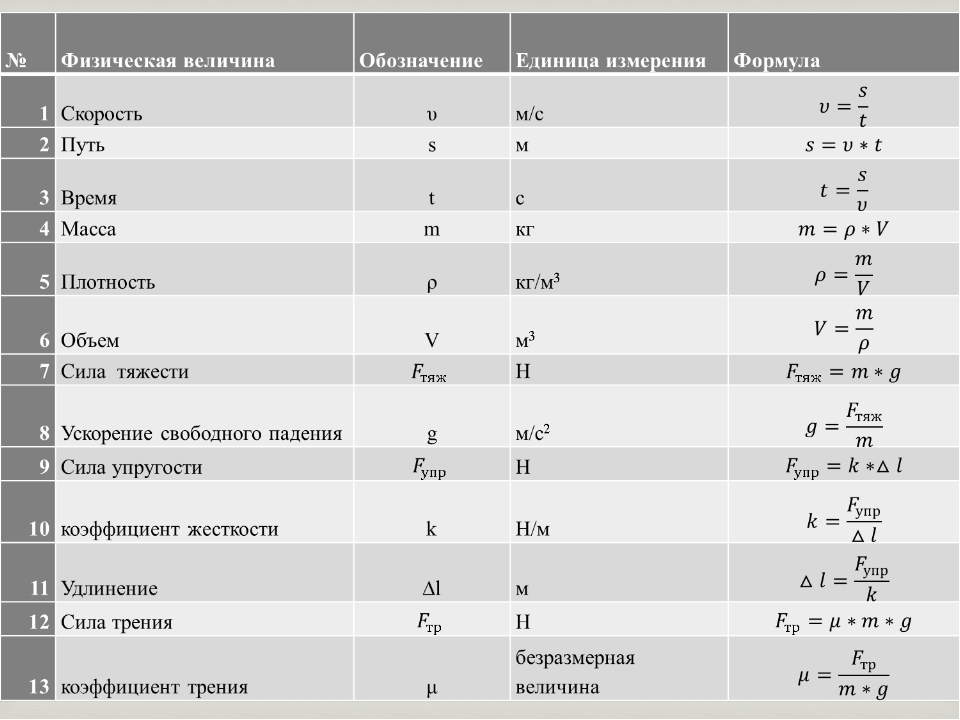

В чем измеряется жесткость

Жесткость пружины в системе СИ измеряется в ньютонах на метр, Н/м. Также встречается единица измерения ньютон на миллиметр, Н/мм. Численно жесткость равна величине силы, изменяющей размер пружины на метр длины.

Как обозначается

Коэффициент жесткости пружины обозначают буквой k.

Коэффициент жесткости пружины

Определение

Коэффициент жесткости — коэффициент, связывающий в законе Гука удлинение упругого тела и возникающую вследствие этого удлинения силу жесткости.

Применяется в механике твердого тела в разделе упругости.

Формула расчета через массу и длину

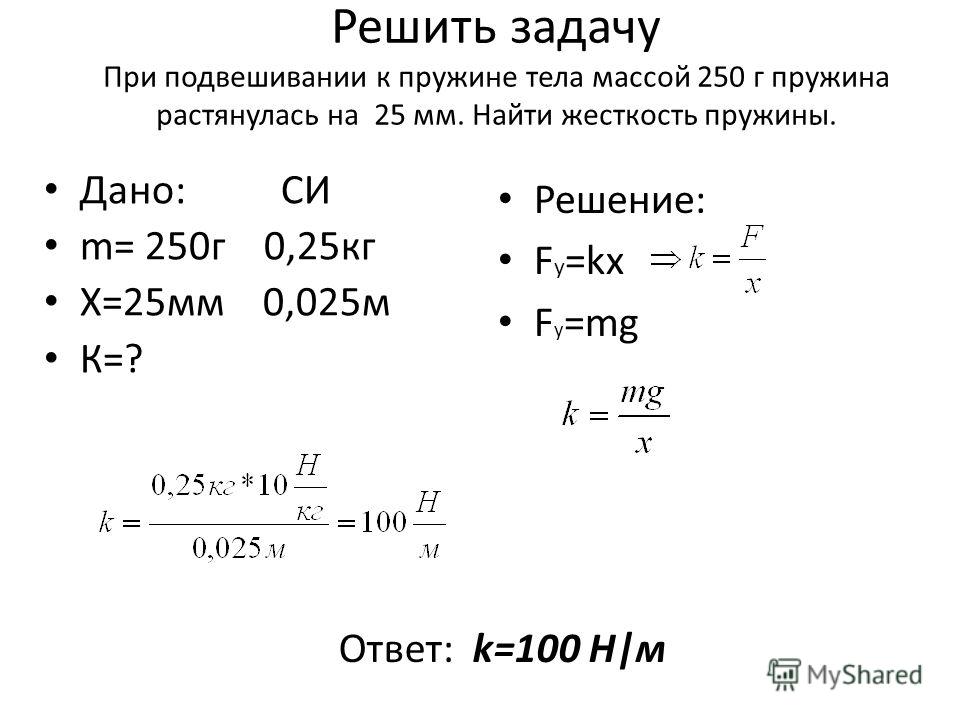

Используя закон Гука, коэффициент жесткости можно вычислить по формуле:

\(k\;=\;\frac Fx\)

Чтобы выяснить силу тяжести, воздействующую на пружину, нужно воспользоваться формулой:

\(F\;=\;m\;\times\;g\)

где m — масса подвешенного на пружине тела, а g — величина свободного ускорения, равная 9,8.

Чтобы найти х, нужно дважды измерить длину пружины и вычислить разницу между этими двумя значениями.

При соединении нескольких пружин общая жесткость системы меняется. Коэффициенты каждой из пружин суммируются при параллельном соединении. При последовательном соединении общая жесткость вычисляется по формуле:

\(\frac1k\;=\;(\frac1{k_1}\;+\;\frac1{k_2}\;+\;…\;+\;\frac1{k_n})\)

Как можно измерить жесткость

Измерительные приборы

Приборы для испытания пружин на сжатие-растяжение контролируют приложенное усилие с помощью тензометрического датчика, а также изменение их длины, выводя показатели на дисплей. Без специального прибора измерить осевую жесткость можно, используя динамометр и линейку.

Существуют приборы и для измерения поперечной жесткости пружин. Для этого нужно измерить смещение нескольких точек пружины, определив расстояние и угол между ними.

Практическая задача

Самый простой способ измерить жесткость пружины — провести стандартный школьный опыт со штативом и подвешенными на пружине грузиками.

Для измерения осевой жесткости спиральной пружины используют:

- штатив, на котором закрепляют пружину;

- крючок, который крепят на свободный ее конец;

- грузики с известной массой, которые подвешивают на свободный конец пружины;

- линейку, чтобы измерить длину пружины с грузом и без груза.

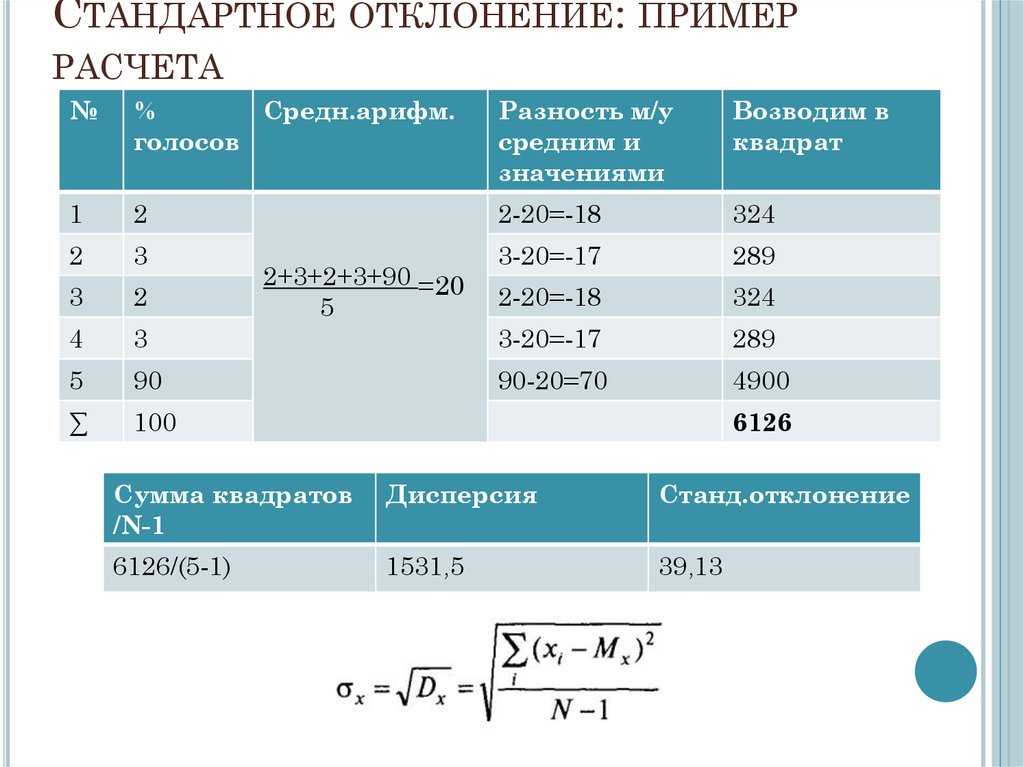

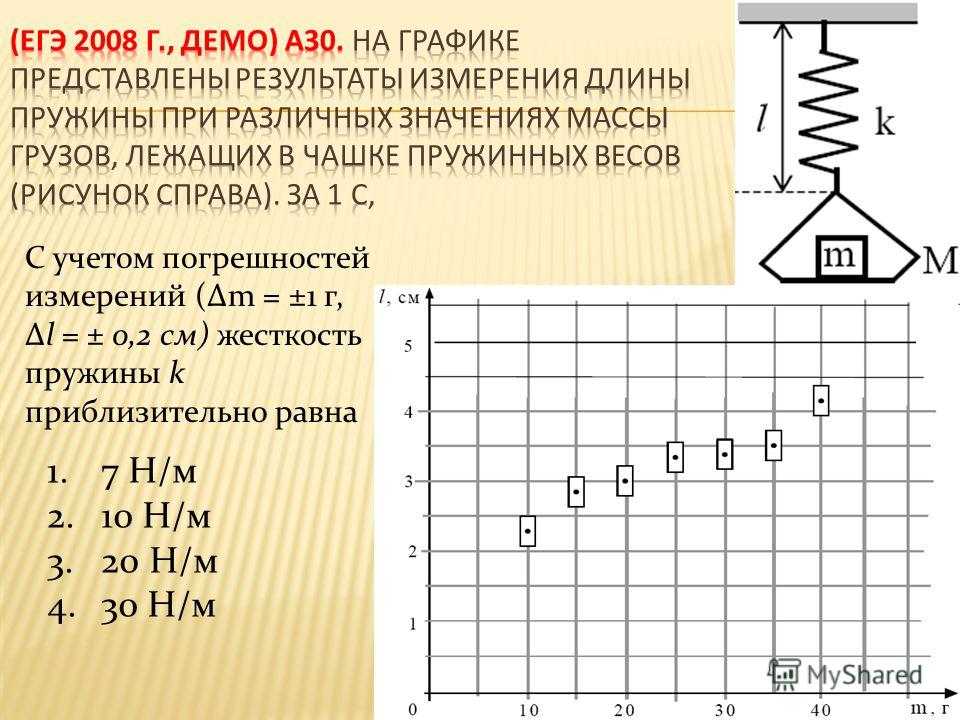

Проведя несколько измерений с грузиками разной массы и вычислив силу тяжести, воздействовавшую на пружину в каждом из них, можно построить график зависимости длины пружины от приложенного усилия и узнать среднее значение коэффициента жесткости.

Альтернативные способы определения жесткости

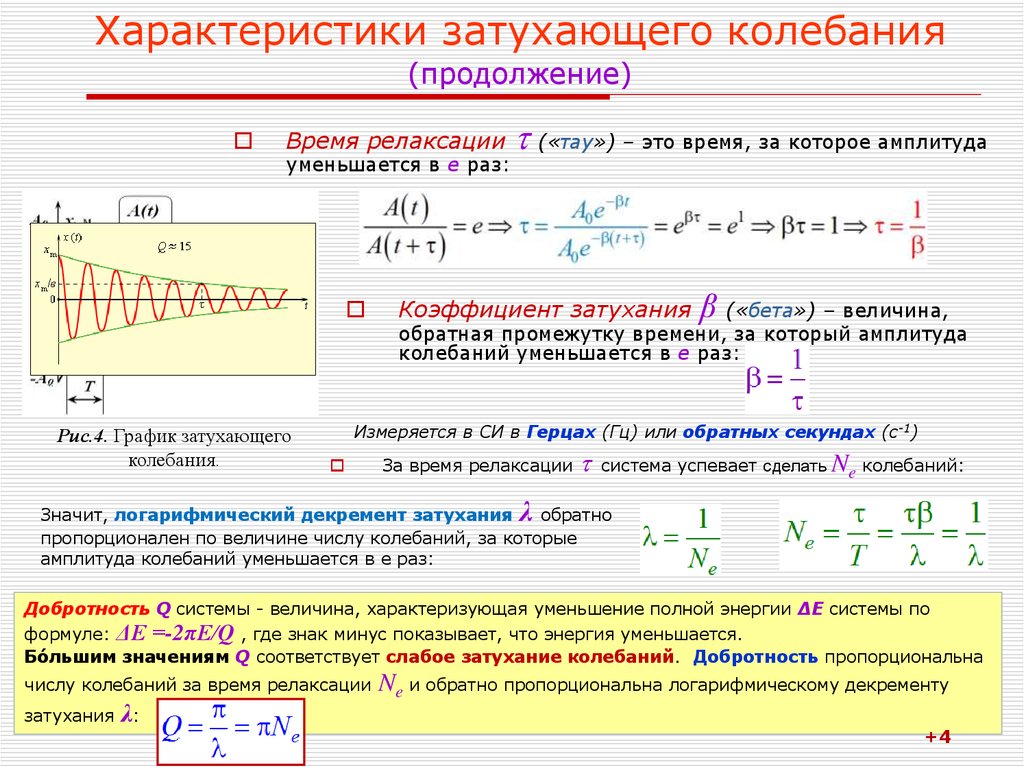

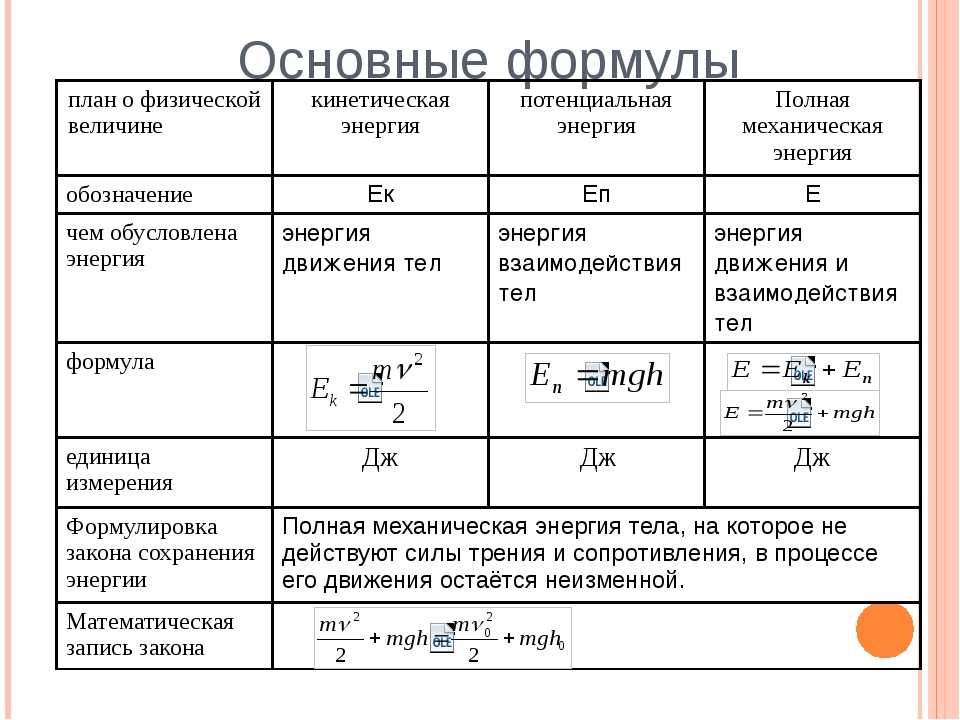

Жесткость пружины можно определить и через период ее колебания, воспользовавшись формулой:

\(Т\;=\;2\mathrm\pi\sqrt{\frac{\mathrm m}{\mathrm k}}\)

Или через частоту колебаний по формуле:

\(\omega=\;\sqrt{\frac{\mathrm k}{\mathrm m}}\)

Проводя опыт с пружиной, закрепленной на штативе, и грузиками с известной массой, можно не измерять длину пружины, а привести ее в колебательное движение и сосчитать количество колебаний в период времени. 3\;\times\;25}\)

3\;\times\;25}\)

\(k = 100 \frac Нм\)

Жесткость при деформации кручения существенно отличается от жесткости сжатия-растяжения. Предел прочности при кручении у любого материала будет меньше, чем предел прочности при сжатии-растяжении или изгибе. Торсионная жесткость, также называемая крутильной, в системе СИ измеряется в ньютон-метрах на радиан, сокращенно Н-м/рад. Ее можно определить по формуле:

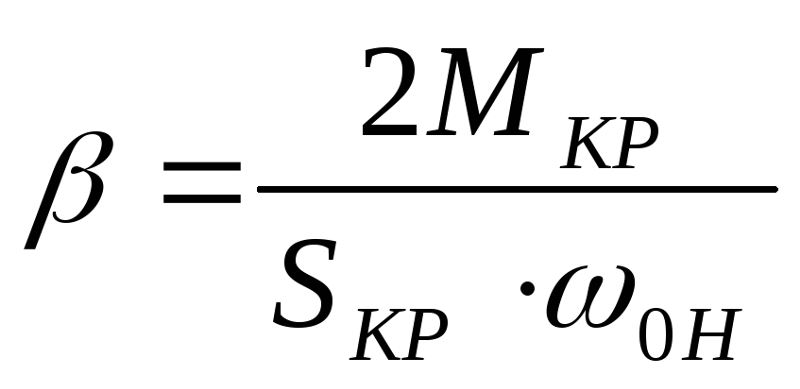

\(k\;=\;\frac M\alpha\)

где \(М\) — крутящий момент, приложенный к телу, а \(\alpha\) — угол закручивания тела по оси приложения крутящего момента.

Насколько полезной была для вас статья?

Рейтинг: 3.50 (Голосов: 4)

Выделите текст и нажмите одновременно клавиши «Ctrl» и «Enter»

Поиск по содержимому

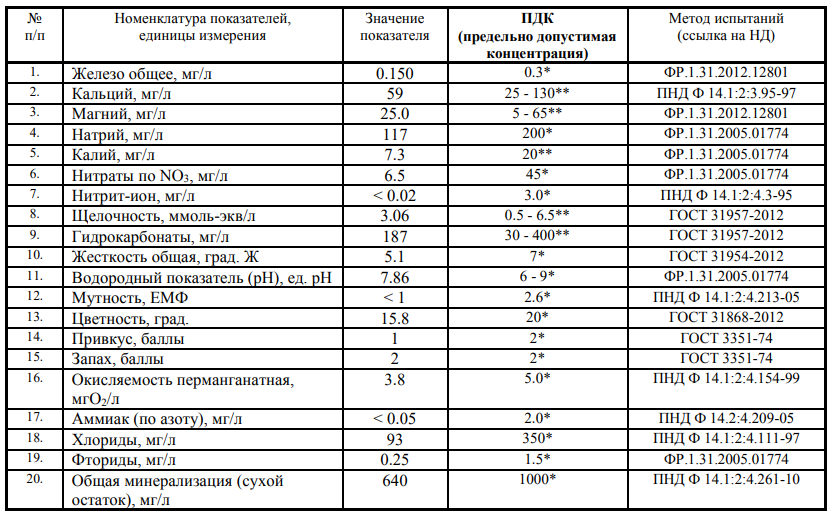

Калькулятор жесткости воды – Мосводоканал

Одним из наиболее часто задаваемых вопросов жителями города Москвы является вопрос о величине жесткости питьевой воды. Это обусловлено широким распространением в быту посудомоечных и стиральных машин, для которых расчет загрузки моющих средств осуществляется исходя из фактического значения жесткости используемой воды.

Это обусловлено широким распространением в быту посудомоечных и стиральных машин, для которых расчет загрузки моющих средств осуществляется исходя из фактического значения жесткости используемой воды.

Узнать значение жесткости воды по своему адресу вы можете с помощью нашего электронного сервиса “Качество воды в районах Москвы”.

В России жесткость измеряют в “градусах жесткости”, а мировые производители используют принятые в своих странах единицы измерения. Поэтому для удобства жителей создан “Калькулятор жесткости”, с помощью которого можно перевести значения жесткости из одной системы измерения в другую, чтобы правильно настроить свою бытовую технику.

°Ж °DH °Clark °F Ppm | = | °Ж °DH °Clark °F Ppm |

Все, что вы хотели знать про жесткость московской воды

Жесткостью называют совокупность свойств воды, связанных с содержанием в ней растворённых солей, главным образом, кальция и магния, так называемых “солей жесткости”. Общая жесткость складывается из временной и постоянной. Временную жесткость можно устранить кипячением воды, что обусловлено свойством некоторых солей выпадать в осадок, образуя так называемую накипь на бытовых кухонных приборах.

Общая жесткость складывается из временной и постоянной. Временную жесткость можно устранить кипячением воды, что обусловлено свойством некоторых солей выпадать в осадок, образуя так называемую накипь на бытовых кухонных приборах.

Жесткость воды является характеристикой конкретного источника водоснабжения и не изменяется в процессе подготовки питьевой воды.

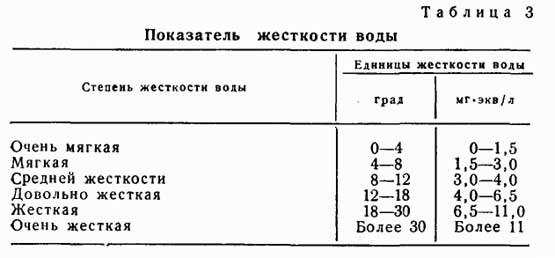

Согласно ГОСТ 31865-2012 «Вода. Единицы жесткости», единица измерения жесткости – градус жесткости (оЖ), величина которого соответствует 1 мг-экв./л. По рекомендации Всемирной организации здравоохранения человек получает магний и кальций в достаточном количестве при условии потребления воды жесткостью примерно 5ºЖ.

Московская водопроводная вода не нуждается в дополнительном умягчении, поскольку ее жесткость находится именно в этих пределах. Не стоит забывать, что магний и кальций – два необходимых элемента, поступающих в организм человека из воды.

Нормативные требования и рекомендации

Рекомендации всемирной организации здравоохранения (ВОЗ) для питьевой воды: кальций – 20-80 мг/л; магний – 10-30 мг/л. Для жесткости какой-либо рекомендуемой величины не предлагается. Московская питьевая вода по данным показателям соответствует рекомендациям ВОЗ.

Для жесткости какой-либо рекомендуемой величины не предлагается. Московская питьевая вода по данным показателям соответствует рекомендациям ВОЗ.

Российские нормативные документы (СанПиН 1.2.3685-21, СанПиН 2.1.3684-21) для питьевой воды регламентируют: кальций – норматив не установлен; магний – не более 50 мг/л; жесткость – не более 7°Ж.

Норматив физиологической полноценности бутилированной воды (СанПиН 2.1.4.1116-02): кальций – 25-130 мг/л; магний – 5-65 мг/л; жесткость – 1,5-7°Ж.

По содержанию кальция и магния бутилированная вода высшей категории ничем не лучше воды из-под крана!

В целом московская вода централизованной системы питьевого водоснабжения относится к водам средней жесткости и по фактическим значениям соответствует показателю физиологической полноценности, установленного для бутилированных вод высшей категории качества. Вода не содержит вредных для здоровья человека соединений и безопасна для потребления.

Изменяется ли жесткость воды в течение года?

Основной фактор, влияющий на величину жесткости – растворение горных пород, содержащих кальций и магний (известняки, доломиты), при прохождении через них природной воды.

Основой водоснабжения Москвы являются в поверхностные воды – водные ресурсы рек и водохранилищ. Поверхностные воды, в целом, более мягкие, чем подземные, в частности из артезианских источников.

Жесткость поверхностных вод подвержена заметным сезонным колебаниям, достигая максимума в зимний период. Во всех районах города Москвы ее минимальные и максимальные значения колеблются от 1,9 до 5-5,7 градусов жесткости в зависимости от времени года. Минимальные величины жесткости типичны для периодов половодья или паводка, когда происходит интенсивное поступление в источники водоснабжения мягких талых или дождевых вод.

Можно ли пить жесткую воду?

Не стоит забывать, что магний и кальций – два необходимых элемента для организма человека. А питьевая вода является одним из ценных источников, поскольку обусловливающие жесткость воды соли кальция и магния в значительной мере поступают в наш организм вместе с водой.

А питьевая вода является одним из ценных источников, поскольку обусловливающие жесткость воды соли кальция и магния в значительной мере поступают в наш организм вместе с водой.

Так, с питьем в организм поступает до 10-15% суточной нормы кальция – он, как известно, залог крепких костей и зубов. А магний – ключевой участник более чем 250 химических реакций в теле человека; он входит в состав всех тканей и клеток. При этом организм не может самостоятельно вырабатывать магний – для этого нужна магниесодержащая вода и пища.

Соответственно, вода не может быть абсолютно мягкой, в ней обязательно должны присутствовать соли магния и кальция. Если постоянно пить чересчур мягкую воду, организму очень скоро может потребоваться фармацевтическая поддержка – витамины, препараты.

Дополнительное умягчение московской воды не требуется для питья и приготовления еды!

Нам с Вами, как жителям средней полосы России, природа подарила оптимальный состав солей жесткости воды, которые нужны для нормальной работы нашего организма, в том числе сердечно-сосудистой системы. Этот состав природной воды из рек и водохранилищ – источников водоснабжения Москвы – сохраняется в процессе подготовки питьевой воды на станциях водоподготовки. Бесконтрольное же умягчение такой воды на бытовой установке доочистки может привести к снижению величины жесткости до слишком маленьких величин, что будет медленно, но неуклонно негативно отражаться на здоровье, и в перспективе потребует приема фармацевтических препаратов, содержащих кальций и магний.

Этот состав природной воды из рек и водохранилищ – источников водоснабжения Москвы – сохраняется в процессе подготовки питьевой воды на станциях водоподготовки. Бесконтрольное же умягчение такой воды на бытовой установке доочистки может привести к снижению величины жесткости до слишком маленьких величин, что будет медленно, но неуклонно негативно отражаться на здоровье, и в перспективе потребует приема фармацевтических препаратов, содержащих кальций и магний.

Как настроить работу бытовой техники под жесткость воды?

Это тоже один из популярных вопросов жителей города, вызванный широким распространением в быту посудомоечных и стиральных машин, для которых расчет загрузки моющих средств осуществляется исходя из фактического значения жесткости используемой воды.

В России жесткость измеряют в “градусах жесткости”, а мировые производители используют принятые в своих странах единицы измерения.

Поэтому для удобства жителей на сайте Мосводоканала и создан “Калькулятор жесткости”, с помощью которого можно перевести значения жесткости из одной системы измерения в другую, чтобы правильно настроить свою бытовую технику.

Узнав на сайте Мосводоканала жесткость воды в своем доме с помощью сервиса «Качество воды в районах Москвы», вы вводите этот показатель в «Калькулятор жесткости». Выбрав требуемую единицу измерения, которая указана в инструкции для вашей техники, вы получите в результате расчета калькулятора значение, которое необходимо выставить на шкале бытового прибора для оптимального режима работы той же посудомоечной машины.

Коэффициент жесткости пружины: определение, формулы, измерение

Пружины можно назвать одной из наиболее распространенных деталей, которые являются частью простых и сложных механизмов. При ее изготовлении применяется специальная проволока, накручиваемая по определенной траектории. Выделяют довольно большое количество различных параметров, характеризующих это изделие. Наиболее важным можно назвать коэффициент жесткости. Он определяет основные свойства детали, может рассчитываться и применяться в других расчетах. Рассмотрим особенности подобного параметра подробнее.

Содержание

Определение и формула жесткости пружины

При рассмотрении того, что такое коэффициент жесткости пружины следует уделить внимание понятию упругости. Для ее обозначения применяется символ F. При этом сила упругости пружины характеризуется следующими особенностями:

- Проявляется исключительно при деформации тела и исчезает в случае, если деформация пропадает.

- При рассмотрении, что такое жесткость пружины следует учитывать, после снятия внешней нагрузки тело может восстанавливать свои размеры и форму, частично или полностью. В подобном случае деформация считается упругой.

Не стоит забывать о том, что жесткость – характеристика, свойственная упругим телам, способным деформироваться. Довольно распространенным вопросом можно назвать то, как обозначается жесткость пружины на чертежах или в технической документации. Чаще всего для этого применяется буква k.

Слишком сильная деформация тела становится причиной появления различных дефектов. Ключевыми особенностями можно назвать следующее:

Ключевыми особенностями можно назвать следующее:

- Деталь может сохранять свои геометрические параметры при длительной эксплуатации.

- При увеличении показателя существенно снижается сжатие пружины под воздействие одинаковой силы.

- Наиболее важным параметром можно назвать коэффициент жесткости. Он зависит от геометрических показателей изделия, типа применяемого материала при изготовлении.

Довольно большое распространение получили красные пружины и другого типа. Цветовое обозначение применяется в случае производства автомобильных изделий. Для расчета применяется следующая формула: k=Gd4/8D3n. В этой формуле указываются нижеприведенные обозначения:

- G – применяется для определения модуля сдвига. Стоит учитывать, что это свойство во многом зависит от применяемого материала при изготовлении витков.

- d – диаметральный показатель проволоки. Она производится путем проката. Этот параметр указывается также в технической документации.

- D – диаметр создаваемых витков при накручивании проволоки вокруг оси. Он подбирается в зависимости от поставленных задач. Во многом диаметр определяет то, какая нагрузка оказывается для сжатия устройства.

- n – число витков. Этот показатель может варьировать в достаточно большом диапазоне, также влияет на основные эксплуатационные характеристики изделия.

Рассматриваемая формула применяется в случае расчета коэффициента жесткости для цилиндрических пружин, которые устанавливаются в самых различных механизмах. Подобная единица измеряется в Ньютонах. Коэффициент жесткости для стандартизированных изделий можно встретить в технической литературе.

Формула жесткости соединений пружин

Не стоит забывать о том, что в некоторых случаях проводится соединение тела нескольким пружинами. Подобные системы получили весьма широкое распространение. Определить жесткость в этом случае намного сложнее. Среди особенностей соединения можно отметить нижеприведенные моменты:

- Параллельное соединение характеризуется тем, что детали размещаются последовательно.

Подобный метод позволяет существенно повысить упругость создаваемой системы.

Подобный метод позволяет существенно повысить упругость создаваемой системы. - Последовательный метод характеризуется тем, что деталь подключаются друг к другу. Подобный способ подсоединения существенно снижает степень упругости, однако позволяет существенно увеличить максимальное удлинение. В некоторых случаях требуется именно максимальное удлинение.

В обеих случаях применяется определенная формула, которая определяет особенности подключения. Модуль силы упругости может существенно отличаться в зависимости от особенностей конкретного изделия.

При последовательном соединении изделий показатель рассчитывается следующим образом: 1/k=1/k1+1/k2+…+1/kn. Рассматриваемый показатель считается довольно важным свойством, в данном случае он снижается. Параллельный метод подключения рассчитывается следующим образом: k=k1+k2+…kn.

Подобные формулы могут использоваться при самых различных расчетах, чаще всего на момент решения математических задач.

Коэффициент жесткости соединений пружин

Приведенный выше показатель коэффициента жесткости детали при параллельном или последовательном соединении определяет многие характеристики соединения. Довольно часто проводится определение тому, чему равно удлинение пружины. Среди особенностей параллельного или последовательного соединения можно отметить нижеприведенные моменты:

- При параллельном подключении удлинение обоих изделий будет равным. Не стоит забывать о том, что оба варианта должны характеризоваться одинаковой длиной в свободном положении. При последовательном показатель увеличивается в два раза.

- Свободное положение – ситуация, в которой деталь находится без прикладывания нагрузки. Именно оно в большинстве случаев учитывается при проведении расчетов.

- Коэффициент жесткости изменяется в зависимости от применяемого способа подсоединения. В случае параллельного соединения показатель увеличивается в два раза, при последовательном уменьшается.

Для проведения расчетов нужно построить схему подключения всех элементов. Основание представлено линией со штриховкой, изделие обозначается схематически, а тело в упрощенном виде. Кроме этого, от упругой деформации во многом зависит кинетическая и другая энергия.

Основание представлено линией со штриховкой, изделие обозначается схематически, а тело в упрощенном виде. Кроме этого, от упругой деформации во многом зависит кинетическая и другая энергия.

Коэффициент жесткости цилиндрической пружины

На практике и в физике довольно большое распространение получили именно цилиндрические пружины. Их ключевыми особенностями можно назвать следующие моменты:

- При создании указывается центральная ось, вдоль которой и действует большинство различных сил.

- При производстве рассматриваемого изделия применяется проволока определенного диаметра. Она изготавливается из специального сплава или обычных металлов. Не стоит забывать о том, что материал должен обладать повышенной упругостью.

- Проволока накручивается витками вдоль оси. При этом стоит учитывать, что они могут быть одного или разного диаметра. Довольно большое распространение получил вариант исполнения цилиндрического типа, но большей устойчивостью характеризуется цилиндрический вариант исполнения, в сжатом состоянии деталь обладает небольшой толщиной.

- Основными параметрами можно назвать больший, средний и малый диаметр витков, диаметр проволоки, шаг расположения отдельных колец.

Не стоит забывать о том, что выделяют два типа деталей: сжатия и растяжения. Их коэффициент жесткости определяется по одной и той же формуле. Разница заключается в следующем:

- Вариант исполнения, рассчитанный на сжатие, характеризуется дальним расположением витков. За счет расстояние между ними есть возможность сжатия.

- Модель, рассчитанная на растяжение, имеет кольца, расположенные практически вплотную. Подобная форма определяет то, что при максимальная сила упругости достигается при минимальном растяжении.

- Также есть вариант исполнения, который рассчитан на кручение и изгиб. Подобная деталь рассчитывается по определенным формулам.

Расчет коэффициента цилиндрической пружины может проводится при использовании ранее указанной формулы. Она определяет то, что показатель зависит от следующих параметров:

- Наружного радиуса колец. Как ранее было отмечено, при изготовлении детали применяется ось, вокруг которой проводится накручивание колец. При этом не стоит забывать о том, что выделяют также средний и внутренний диаметр. Подобный показатель указывается в технической документации и на чертежах.

- Количества создаваемых витков. Этот параметр во многом определяет длину изделия в свободном состоянии. Кроме этого, количество колец определяет коэффициент жесткость и многие другие параметры.

- Радиуса применяемой проволоки. В качестве исходного материала применяется именно проволока, которая изготавливается из различных сплавов. Во многом ее свойства оказывают влияние на качества рассматриваемого изделия.

- Модуля сдвига, который зависит от типа применяемого материала.

Коэффициент жесткости считается одним из наиболее важных параметров, который учитывается при проведении самых различных расчетов.

Единицы измерения

При проводимых расчетах также должно учитываться то, в каких единицах измерениях проводятся вычисления. При рассмотрении того, чему равно удлинение пружины уделяется внимание единице измерения в Ньютонах.

Для того чтобы упростить выбор детали многие производители указывают его цветовым обозначением.

Разделение пружины по цветам проводится в сфере автомобилестроения.

Среди особенностей подобной маркировки отметим следующее:

- Класс А обозначается белым, желтым, оранжевым и коричневым оттенками.

- Класса В представлен синим, голубым, черным и желтым цветом.

Как правило, подобное свойство отмечается на внешней стороне витка. Производители наносят небольшую полоску, которая и существенно упрощает процесс выбора.

Особенности расчета жесткости соединений пружин

Приведенная выше информация указывает на то, что коэффициент жесткости является довольно важным параметром, который должен рассчитываться при выборе наиболее подходящего изделия и во многих других случаях. Именно поэтому довольно распространенным вопросом можно назвать то, как найти жесткость пружины. Среди особенностей соединения отметим следующее:

Именно поэтому довольно распространенным вопросом можно назвать то, как найти жесткость пружины. Среди особенностей соединения отметим следующее:

- Провести определение растяжения пружины можно при вычислении, а также на момент теста. Этот показатель может зависеть в зависимости от проволоки и других параметров.

- Для расчетов могут применяться самые различные формулы, при этом получаемый результат будет практически без погрешностей.

- Есть возможность провести тесты, в ходе которых и выявляются основные параметры. Определить это можно исключительно при применении специального оборудования.

Как ранее было отмечено, выделяют последовательный и параллельный метод соединения. Оба характеризуются своими определенными особенностями, которые должны учитываться.

В заключение отметим, что рассматриваемая деталь является важной частью конструкции различных механизмов. Неправильный вариант исполнения не сможет прослужить в течение длительного периода. При этом не стоит забывать о том, что слишком сильная деформация становится причиной ухудшения эксплуатационных характеристик.

Лабораторная работа № 2 «Измерение жесткости пружины»

Цель работы: найти жесткость пружины из измерений удлинения пружины при различных значениях силы тяжести

уравновешивающей силу упругости на основе закона Гука:

В каждом из опытов жесткость определяется при разных значениях силы упругости и удлинения, т. е. условия опыта меняются. Поэтому для нахождения среднего значения жесткости нельзя вычислить среднее арифметическое результатов измерений. Воспользуемся графическим способом нахождения среднего значения, который может быть применен в таких случаях. По результатам нескольких опытов построим график зависимости модуля силы упругости Fупр от модуля удлинения |x|. При построении графика по результатам опыта экспериментальные точки могут не оказаться на прямой, которая соответствует формуле

При построении графика по результатам опыта экспериментальные точки могут не оказаться на прямой, которая соответствует формуле

Это связано с погрешностями измерения. В этом случае график надо проводить так, чтобы примерно одинаковое число точек оказалось по разные стороны от прямой. После построения графика возьмите точку на прямой (в средней части графика), определите по нему соответствующие этой точке значения силы упругости и удлинения и вычислите жесткость k. Она и будет искомым средним значением жесткости пружины kср.

Результат измерения обычно записывается в виде выражения k = = kcp±Δk, где Δk — наибольшая абсолютная погрешность измерения. Из курса алгебры (VII класс) известно, что относительная погрешность (εk) равна отношению абсолютной погрешности Δk к значению величины k:

откуда Δk — εkk. Существует правило для расчета относительной погрешности: если определяемая в опыте величина находится в результате умножения и деления приближенных величин, входящих в расчетную формулу, то относительные погрешности складываются. В данной работе

В данной работе

Поэтому

Средства измерения: 1) набор грузов, масса каждого равна m0 = 0,100 кг, а погрешность Δm0 = 0,002 кг; 2) линейка с миллиметровыми делениями.

Материалы: 1) штатив с муфтами и лапкой; 2) спиральная пружина.

Порядок выполнения работы

1. Закрепите на штативе конец спиральной пружины (другой конец пружины снабжен стрелкой-указате-лем и крючком — рис. 176).

2. Рядом с пружиной или за ней установите и закрепите линейку с миллиметровыми делениями.

3. Отметьте и запишите то деление линейки, против которого приходится стрелка-указатель пружины.

4. Подвесьте к пружине груз известной массы и измерьте вызванное им удлинение пружины.

5. К первому грузу добавьте второй, третий и т. д. грузы, записывая каждый раз удлинение |х| пружины. По результатам измерений заполните таблицу:

|

Номер опыта |

m, кг |

mg1, Н |

|х|, м |

6. По результатам измерений постройте график зависимости силы упругости от удлинения и, пользуясь им, определите среднее значение жесткости пружины kcp.

По результатам измерений постройте график зависимости силы упругости от удлинения и, пользуясь им, определите среднее значение жесткости пружины kcp.

7. Рассчитайте наибольшую относительную погрешность, с которой найдено значение kср (из опыта с одним грузом). В формуле (1)

так как погрешность при измерении удлинения Δx=1 мм, то

8. Найдите

и запишите ответ в виде:

1 Принять g≈10 м/с2.

Закон Гука: «Сила упругости, возникающая при деформации тела, пропорциональна его удлинению и направлена противоположно направлению перемещения частиц тела при деформации».

Закон Гука

Жесткостью называют коэффициент пропорциональности между силой упругости и изменением длины пружины под действием приложенной к ней силы. Согласно третьему закону Ньютона, приложенная к пружине сила по модулю равна возникшей в ней силе упругости. Таким образом жесткость пружины можно выразить как:

где F – приложенная к пружине сила, а х – изменение длины пружины под ее действием. Средства измерения: набор грузов, масса каждого равна m0 = (0,1±0,002) кг.

Средства измерения: набор грузов, масса каждого равна m0 = (0,1±0,002) кг.

Линейка с миллиметровыми делениями (Δх = ±0,5 мм). Порядок выполнения работы описан в учебнике и комментариев не требует.

|

№ опыта |

масса, кг |

удлинение |х|, |

К, Н/м | |

|

м | ||||

|

1 |

0,1 |

1 |

0,036 |

27,78 |

|

2 |

0,2 |

2 |

0,074 |

27,03 |

|

3 |

0,3 |

3 |

0,112 |

26,79 |

|

4 |

0,4 |

4 |

0,155 |

25,81 |

* Ускорение свободного падения примем равным 10 м/с2.

Вычисления:

Вычисление погрешности измерения:

εх максимально когда х – наименьшее, т.е., в нашем случае, для опыта с одним грузом

Можно записать результат измерений как:

или округляя:

т.к. в нашем случае отклонения вычисленных R1; R2; R3; R4 от Rср велики из-за разности условий опытов принимаем

Источник:

Решебник

по

физике

за 9 класс (И.К.Кикоин, А.К.Кикоин, 1999 год),

задача №2

к главе «ЛАБОРАТОРНЫЕ РАБОТЫ».

Все задачи

← Лабораторная работа № 1 «Измерение ускорения тела при равноускоренном движении»

Лабораторная работа № 3 «Измерение коэффициента трения скольжения» →

14. Измерение жесткости пружины

Оборудование: штатив с лапкой и муфтой набор грузов динамометр

направляющая прибора для изучения

прямолинейного движения.

Цель работы состоит в том, чтобы определить коэффициент жесткости пружины динамометра.

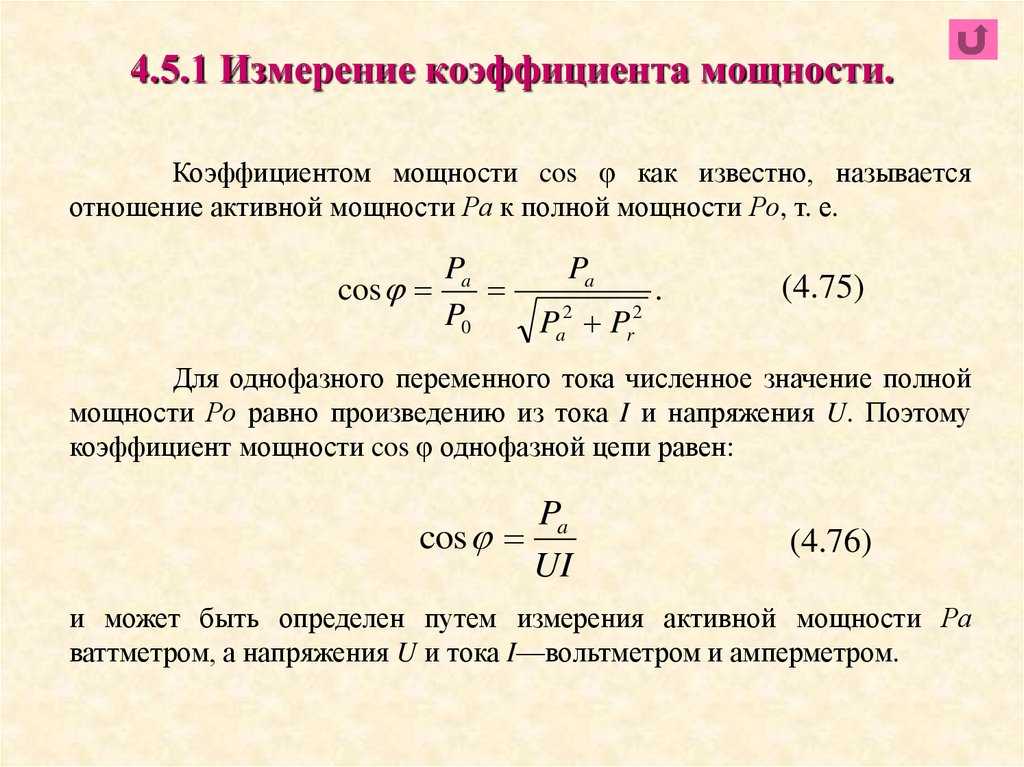

Способ измерения жесткости пружины, которым пользуются в работе, основан на использовании графика зависимости силы упругости, возникающей в пружине при ее растяжении от величины удлинения.

Удлиняться пружина динамометра будет под действием веса подвешенных к нему грузов. Удлинение происходит до тех пор, пока вес груза не уравновесится силой упругости пружины.

Удлинение пружины измеряется непосредственно по шкале направляющей.

Величину силы упругости определяют по показаниям динамометра.

1. Подготовьте таблицу для записи результатов измерений:

№ опыта | Модуль силы упругости, Н | Модуль удлинения, *10-3м |

2. Закрепите муфту

с лапкой на стержне штатива на высоте

около 30 см от поверхности стола. В лапке

зажмите динамометр, как показано на

рисунке. Направляющую рейку установите

вертикально. Ее шкала должна располагаться

вблизи указателя динамометра.

Закрепите муфту

с лапкой на стержне штатива на высоте

около 30 см от поверхности стола. В лапке

зажмите динамометр, как показано на

рисунке. Направляющую рейку установите

вертикально. Ее шкала должна располагаться

вблизи указателя динамометра.

3. Заметьте положение стрелки динамометра относительно шкалы.

4. Подвесьте к динамометру один груз и по шкале с миллиметровыми делениями определите удлинение его пружины в миллиметрах. Удлинение находят как разницу двух положений указателя динамометра на шкале при нагруженном и ненагруженном динамометре.

5. По шкале динамометра измерьте величину силы упругости.

6. Результаты измерений занесите в таблицу.

7.Подвесьте к динамометру два груза и вновь определите удлинение пружины и величину силы упругости.

8. Повторите опыт с тремя и четырьмя грузами.

9. Начертите

координатные оси для построения графика

зависимости силы упругости от величины

удлинения.

10. нанесите на координатной плоскости соответствующие результатам каждого опыта точки.

11. Постройте график зависимости силы упругости от величины удлинения пружины. Если точки не ложатся на одну прямую, то провести линию графика надо так, чтобы половина точек расположилась по одну сторону от нее, а другая половина – по другую.

12. По графику определите коэффициент жесткости пружины. Для этого в средней части графика возьмите произвольную точку, опустите от нее перпендикуляры на координатные оси и определите соответствующие этой точке величины удлинения и силы упругости. По полученным значениям этих величин на основании закона Гука вычислите коэффициент жесткости (или, короче, жесткость) пружины: k = .

Оборудование: прибор для изучения прямолинейного движения динамометр набор грузов.

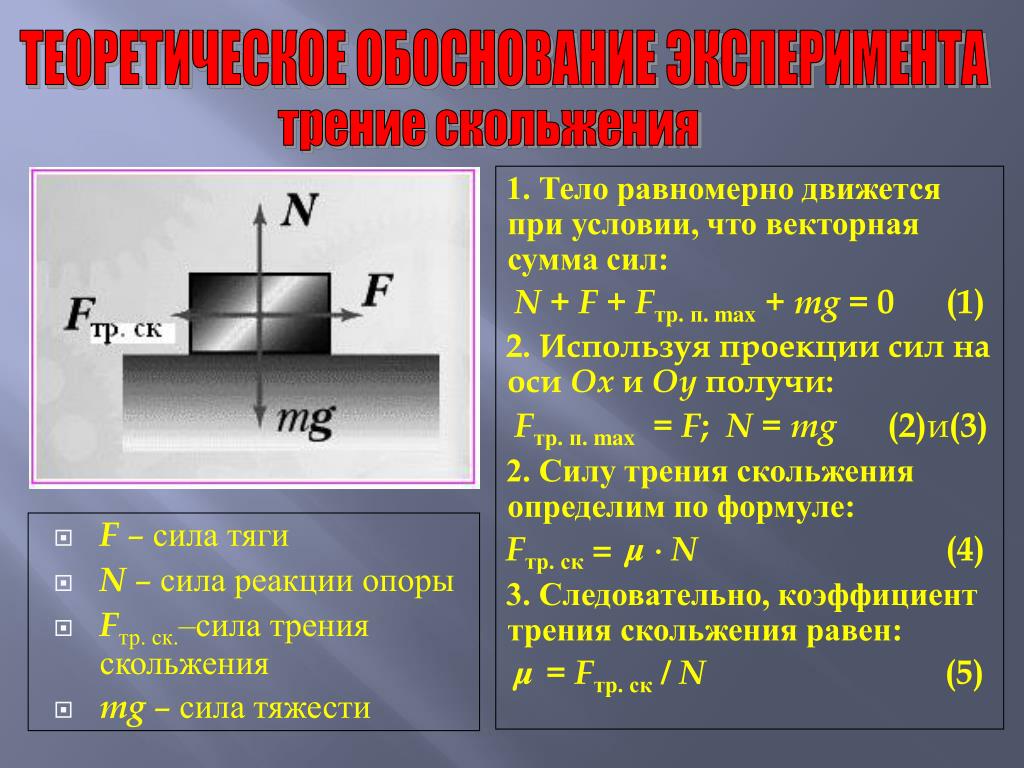

Цель работы состоит

в определении коэффициента трения между

пластиковыми

поверхностями направляющей

рейки и каретки.

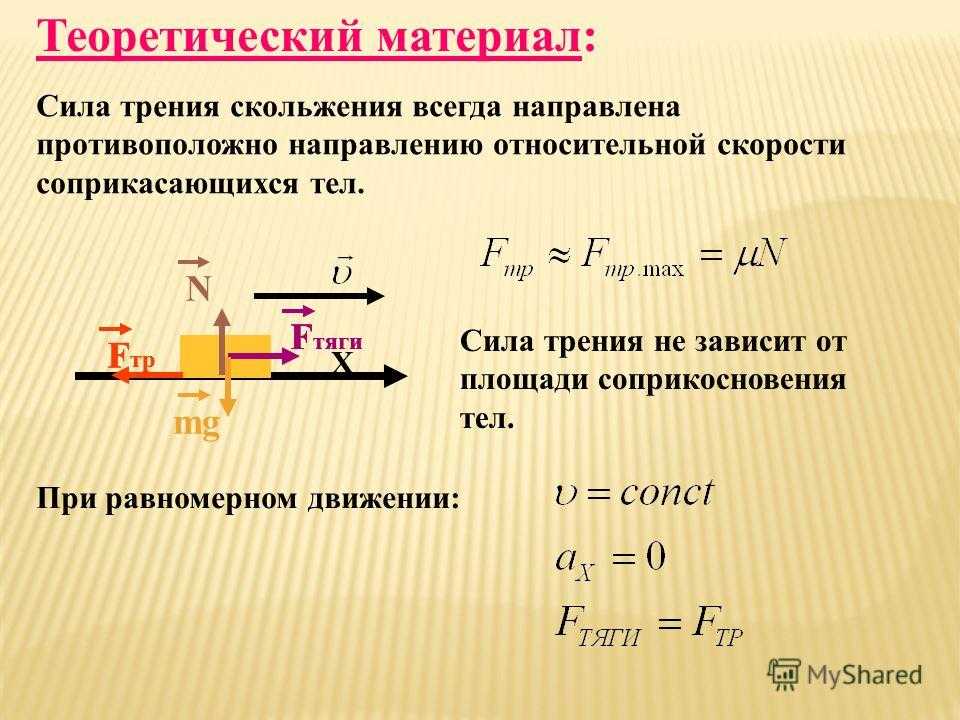

Измеряют эту величину по графику зависимости силы трения от силы нормального давления.

Силу трения можно определить, если к каретке, лежащей на горизонтальной поверхности, присоединить динамометр и потянуть за него вдоль поверхности так, чтобы каретка стала бы двигаться равномерно. При равномерном скольжении сила трения, действующая на каретку, будет равна силе упругости растянутой пружины динамометра. Следовательно, динамометр будет при этом показывать величину силы трения.

Сила нормального давления тела на горизонтальную поверхность, на которой тело покоится или движется, равна весу этого тела. Таким образом эту силу можно измерить, определив с помощью того же динамометра вес каретки.

Порядок выполнения работы:

1. Подготовьте таблицу для записи результатов измерений.

№ опыта | Вес каретки Рк, Н | Вес грузов Рг, Н | Вес каретки с грузами Р=Рк+Рг , Н | Сила трения Fтр, Н |

2. Направляющую рейки

прибора для изучения прямолинейного

движения положите на стол горизонтально

(см. рисунок в эксперименте 2 “Измерение

силы трения скольжения

и сравнение

ее с весом тела”)

Направляющую рейки

прибора для изучения прямолинейного

движения положите на стол горизонтально

(см. рисунок в эксперименте 2 “Измерение

силы трения скольжения

и сравнение

ее с весом тела”)

3. Подвесьте каретку к динамометру и определите ее вес.

4. Разместите каретку на одном из концов направляющей рейки крючком по ходу движения. К крючку прицепите динамометр. Плавно потяните за динамометр вдоль направляющей рейки так, чтобы каретка стала перемещаться с постоянной скоростью.

5. По показанию динамометра при равномерном движении каретки определите действующую на нее силу трения.

6. Данные измерений первого опыта занесите в первую строчку таблицы. Вес груза в этом опыте был равен нулю (Рг = 0).

7. Отсоедините динамометр от каретки, подвесьте к нему один груз и определите его вес.

8.

Укрепите груз на каретке, подцепите к

ней динамометр и повторите опыт для

измерения силы трения, действующую на

каретку нагруженную одним грузом. Данные

всех измерений этого опыта занесите во

вторую строчку таблицы.

Данные

всех измерений этого опыта занесите во

вторую строчку таблицы.

9. Проведите третий, а затем и четвертый опыт, нагружая каретку соответственно двумя и тремя грузами.

10. По данным таблицы постройте график зависимости силы трения от веса каретки. При проведении линии графика следует стремиться к тому, чтобы она прошла симметрично относительно точек, нанесенных на координатную плоскость. (Точки поровну должны распределиться по обе стороны линии.)

11.Возьмите произвольную точку А на линии графика, опустите из нее перпендикуляры на оси координат и определите значение силы трения FтрА при данном весе каретки РА.

12. Вычислите по этим данным коэффициент трения = .

Как рассчитывается коэффициент жесткости?

Коэффициент жесткости k можно рассчитать, используя соотношения k = сила/перемещение . .

.

Просмотр полный ответ на encyclopedia2.thefreedictionary.com

Что такое коэффициент жесткости?

[′stif·nəs ‚kō·i‚fish·ənt] (механика) Отношение силы, действующей на линейную механическую систему, такую как пружина, к ее смещению от равновесия.

Просмотр полный ответ на encyclopedia2.thefreedictionary.com

Что такое жесткость и ее формула?

Жесткость — это сопротивление упругого тела прогибу или деформации под действием приложенной силы — и может быть выражена как. k = F/δ (1) где. k = жесткость (Н/м, фунт/дюйм)

Просмотр полный ответ на сайте engineeringtoolbox.com

Какова единица измерения коэффициента жесткости?

Что такое единица жесткости в СИ? Пояснение: Жесткость – это сопротивление прогибу. Это отношение силы (единица Н) к удлинению (м). Следовательно, его единицей является Н/м.

Просмотр

полный ответ

на sanfoundry. com

com

Как измерить жесткость материала?

Он рассчитывается путем деления продольного напряжения на деформацию и определяется путем определения наклона упругого участка кривой напряжения-деформации для данного материала. Модуль упругости является основным свойством, которое классифицирует жесткость материала.

Просмотр полный ответ on fictiv.com

Динамика конструкций, Урок 1d: Основы, коэффициенты жесткости элементов каркаса

Равна ли жесткость модулю Юнга?

Жесткость – это сопротивление упругой деформации. Модуль Юнга Y=напряжение/деформация. так, для данного напряжения, если модуль Юнга высок, то упругая деформация мала. Итак, жесткость и модуль Юнга пропорциональны друг другу.

Итак, жесткость и модуль Юнга пропорциональны друг другу.

Просмотр полный ответ на researchgate.net

Является ли жесткость такой же, как модуль Юнга?

Модуль Юнга (или модуль упругости) — это, по сути, жесткость материала. Другими словами, насколько легко он сгибается или растягивается.

Просмотр полный ответ на depts.washington.edu

Является ли жесткость такой же, как постоянная пружины?

Постоянная пружины, k, является мерой жесткости пружины. Для разных пружин и материалов она разная. Чем больше жесткость пружины, тем жестче пружина и тем труднее ее растянуть.

Просмотр полный ответ на bbc.co.uk

Как рассчитать вращательную жесткость?

Как рассчитать вращательную жесткость? Чтобы рассчитать вращательную жесткость: Разделите приложенный момент на угол поворота.

Просмотр полный ответ на omnicalculator.com

Что такое вращательная жесткость?

Определение вращательной жесткости (которая является вращательным аналогом жесткости пружины при вертикальной нагрузке) представляет собой отношение приложенного момента к угловому повороту. Для жесткого круглого основания, покоящегося на упругом полупространстве и подвергающегося качательному движению, Richart et al. (

Для жесткого круглого основания, покоящегося на упругом полупространстве и подвергающегося качательному движению, Richart et al. (

Просмотр полный ответ на sciencedirect.com

Почему жесткость является константой?

Любой из коэффициентов соотношения в обобщенном законе Гука используется для выражения компонентов напряжений как линейных функций компонентов деформации. Также известна как константа упругости.

Просмотр полный ответ на encyclopedia2.thefreedictionary.com

Каково значение K пружины?

Буква k представляет собой «постоянную пружины», число, которое, по сути, говорит нам, насколько «жесткой» является пружина. Если у вас большое значение k, это означает, что для растяжения пружины на определенную длину требуется больше усилий, чем для растяжения менее жесткой пружины на ту же длину.

Просмотр полный ответ на austincc.edu

Какая связь между жесткостью и эластичностью?

Жесткость (F=Kx) — это степень, в которой объект сопротивляется деформации в ответ на приложенную силу. Модуль упругости (E=напряжение/деформация) — это величина, которая измеряет сопротивление объекта или вещества упругой деформации при воздействии на него напряжения. В механике твердого тела мы можем связать эти K = AE / L.

Модуль упругости (E=напряжение/деформация) — это величина, которая измеряет сопротивление объекта или вещества упругой деформации при воздействии на него напряжения. В механике твердого тела мы можем связать эти K = AE / L.

Просмотр полный ответ на engineering.stackexchange.com

Связана ли жесткость с эластичностью?

Жесткость компонента зависит как от материала, так и от геометрии. Со стороны материала жесткость зависит от модуля упругости, также известного как модуль Юнга и сокращенно E. Модуль Юнга представляет собой отношение напряжения к деформации при очень малых деформациях.

Просмотр полный ответ на thefabricator.com

Как рассчитать жесткость пружины?

F = -кх. Пропорциональная константа k называется жесткостью пружины. Это показатель жесткости пружины. Когда пружину растягивают или сжимают так, что ее длина изменяется на величину х по сравнению с ее равновесной длиной, тогда она оказывает силу F = -kx в направлении своего положения равновесия.

Просмотр полный ответ на labman.phys.utk.edu

Как рассчитать пружину k?

Ответ: Когда пружина растягивается, прилагаемая сила пропорциональна увеличению длины по сравнению с равновесной длиной в соответствии с законом Гука. Жесткость пружины можно рассчитать по следующей формуле: k = -F/x, где k — жесткость пружины.

Просмотр полный ответ на geeksforgeeks.org

Почему K отрицательно в законе Гука?

Хотя мы явно не установили здесь направление силы, обычно добавляется знак минус. Это означает, что восстанавливающая сила пружины направлена в противоположную сторону по отношению к силе, вызвавшей смещение.

Просмотр полный ответ на khanacademy.org

Что вы подразумеваете под жесткостью 1?

Жесткость определяется как сопротивление силе, вызывающей изгиб элемента. Жесткость очень важна для конечного использования многих видов бумаги.

Просмотр полный ответ на sciencedirect.com

Что такое жесткость и ее единицы?

В Международной системе единиц жесткость обычно измеряется в ньютонах на метр ( ). В имперских единицах жесткость обычно измеряется в фунтах на дюйм.

Просмотр полный ответ на en.wikipedia.org

Что является примером жесткости?

Жесткость – это жесткость любого объекта или материала. Объекты с высокой жесткостью будут сопротивляться изменению формы при воздействии на них физической силы. Например, рыхлая, влажная глина имеет низкую жесткость и меняет форму всего за несколько фунтов давления. Жесткость алюминия значительно выше, чем у влажной глины.

Просмотр полный ответ на marlinwire.com

В чем разница между жесткостью и прочностью?

Жесткость — это показатель тенденции элемента возвращаться в свою первоначальную форму после воздействия силы. Прочность измеряет, какое напряжение может быть приложено к элементу, прежде чем он необратимо деформируется или сломается.

Прочность измеряет, какое напряжение может быть приложено к элементу, прежде чем он необратимо деформируется или сломается.

Просмотр полный ответ на fictiv.com

Является ли жесткость такой же, как прочность на растяжение?

Прочность измеряет напряжение или силу, приложенную к материалу до того, как он сломается (предел прочности) или необратимо деформируется (предел текучести). Однако жесткость материала определяет, как материал изгибается, чтобы противостоять приложенной силе, возвращаясь к своей первоначальной форме после снятия силы.

Просмотр полный ответ на rapiddirect.com

Влияет ли толщина на жесткость?

Жесткость увеличивается с увеличением толщины панели, а жесткость удваивается при увеличении толщины на 0,1 мм. Влияние толщины на жесткость намного больше, чем влияние удерживающей силы бланка. Чем больше высота дуги пуансона, тем больше жесткость.

Просмотр

полный ответ на matec-conferences. org

org

Как повысить жесткость?

- Центральное ядро. Жесткость зданий может быть существенно увеличена за счет строительства центрального ядра. …

- Стены сдвига. Стена сдвига – это элемент конструкции, используемый для сопротивления боковым силам. …

- Раскосная рама. …

- Трубная система. …

- Двухтрубная система.

Посмотреть полный ответ на theconstructor.org

Какое другое слово для жесткости?

На этой странице вы можете найти 32 синонима, антонима, идиоматического выражения и родственных слов жесткости, таких как: жесткость, негибкость, формальность, скромность, ограничение, твердость, точность, строгость, кривизна, строгость и строгость.

Просмотр полный ответ на thesaurus.yourdictionary.com

← Предыдущий вопрос

Можно ли убрать тазобедренные суставы?

Следующий вопрос →

Что вызывает белую мокроту?

Стандартный метод испытаний для измерения динамической жесткости (DS) и цилиндрического коэффициента восстановления (CCOR) бейсбольных и софтбольных мячей

Лицензионное соглашение ASTM

ВАЖНО – ВНИМАТЕЛЬНО ПРОЧИТАЙТЕ ЭТИ УСЛОВИЯ ПЕРЕД ВХОДОМ В ЭТОТ ПРОДУКТ ASTM.

Приобретая подписку и нажимая на это соглашение, вы вступаете в

контракт, и подтверждаете, что прочитали настоящее Лицензионное соглашение, что вы понимаете

его и соглашаетесь соблюдать его условия. Если вы не согласны с условиями настоящего Лицензионного соглашения,

немедленно покиньте эту страницу, не входя в продукт ASTM.

1. Право собственности:

Этот продукт защищен авторским правом как

компиляции и в виде отдельных стандартов, статей и/или документов («Документы») ASTM

(«ASTM»), 100 Barr Harbour Drive, West Conshohocken, PA 19.428-2959 США, если не указано иное

прямо указано в тексте отдельных документов. Все права защищены. Ты

(Лицензиат) не имеет прав собственности или иных прав на Продукт ASTM или Документы.

Это не продажа; все права, право собственности и интерес к продукту или документам ASTM

(как в электронном, так и в печатном виде) принадлежат ASTM. Вы не можете удалять или скрывать

уведомление об авторских правах или другое уведомление, содержащееся в Продукте или Документах ASTM.

Вы не можете удалять или скрывать

уведомление об авторских правах или другое уведомление, содержащееся в Продукте или Документах ASTM.

2. Определения.

A. Типы лицензиатов:

(i) Индивидуальный пользователь:

один уникальный компьютер с индивидуальным IP-адресом;

(ii) Одноместный:

одно географическое местоположение или несколько

объекты в пределах одного города, входящие в состав единой организационной единицы, управляемой централизованно;

например, разные кампусы одного и того же университета в одном городе управляются централизованно.

(iii) Multi-Site:

организация или компания с

независимое управление несколькими точками в одном городе; или организация или

компания, расположенная более чем в одном городе, штате или стране, с центральным управлением для всех местоположений.

B. Авторизованные пользователи:

любое лицо, подписавшееся

к этому Продукту; если Site License также включает зарегистрированных студентов, преподавателей или сотрудников,

или сотрудник Лицензиата на Одном или Множественном Сайте.

3. Ограниченная лицензия.

ASTM предоставляет Лицензиату ограниченное,

отзывная, неисключительная, непередаваемая лицензия на доступ посредством одного или нескольких

авторизованные IP-адреса и в соответствии с условиями настоящего Соглашения использовать

разрешенных и описанных ниже, каждого Продукта ASTM, на который Лицензиат подписался.

A. Конкретные лицензии:

(i) Индивидуальный пользователь:

(a) право просматривать, искать, извлекать, отображать и просматривать Продукт;

(b) право скачивать, хранить или распечатывать отдельные копии

отдельных Документов или частей таких Документов исключительно для собственного использования Лицензиатом. То есть Лицензиат может получить доступ к электронному файлу Документа (или его части) и загрузить его.

Документа) для временного хранения на одном компьютере в целях просмотра и/или

печать одной копии документа для личного пользования. Ни электронный файл, ни

единственный печатный отпечаток может быть воспроизведен в любом случае. Кроме того, электронный

файл не может распространяться где-либо еще по компьютерным сетям или иным образом. Это

электронный файл нельзя отправить по электронной почте, загрузить на диск, скопировать на другой жесткий диск или

в противном случае разделены. Одна печатная копия может быть распространена среди других только для их

внутреннее использование в вашей организации; его нельзя копировать. Индивидуальный загруженный документ

иным образом не может быть продана или перепродана, сдана в аренду, сдана в аренду, одолжена или сублицензирована.

То есть Лицензиат может получить доступ к электронному файлу Документа (или его части) и загрузить его.

Документа) для временного хранения на одном компьютере в целях просмотра и/или

печать одной копии документа для личного пользования. Ни электронный файл, ни

единственный печатный отпечаток может быть воспроизведен в любом случае. Кроме того, электронный

файл не может распространяться где-либо еще по компьютерным сетям или иным образом. Это

электронный файл нельзя отправить по электронной почте, загрузить на диск, скопировать на другой жесткий диск или

в противном случае разделены. Одна печатная копия может быть распространена среди других только для их

внутреннее использование в вашей организации; его нельзя копировать. Индивидуальный загруженный документ

иным образом не может быть продана или перепродана, сдана в аренду, сдана в аренду, одолжена или сублицензирована.

(ii) Односайтовые и многосайтовые лицензии:

(a) право просматривать, искать, извлекать, отображать и просматривать Продукт;

(b) право скачивать, хранить или распечатывать отдельные копии отдельных Документов или частей таких Документов для личных целей Авторизованного пользователя. использовать и передавать такие копии другим Авторизованным пользователям Лицензиата в компьютерной сети Лицензиата;

(c) если образовательное учреждение, Лицензиату разрешается предоставлять печатная копия отдельных Документов отдельным учащимся (Авторизованные пользователи) в классе по месту нахождения Лицензиата;

(d) право на отображение, загрузку и распространение печатных копий

Документов для обучения Авторизованных пользователей или групп Авторизованных пользователей.

(e) Лицензиат проведет всю необходимую аутентификацию и процессы проверки, чтобы гарантировать, что только авторизованные пользователи могут получить доступ к продукту ASTM.

(f) Лицензиат предоставит ASTM список авторизованных IP-адреса (числовые IP-адреса домена) и, если многосайтовый, список авторизованных сайтов.

B. Запрещенное использование.

(i) Настоящая Лицензия описывает все разрешенные виды использования. Любой другой использование запрещено, является нарушением настоящего Соглашения и может привести к немедленному прекращению действия настоящей Лицензии.

(ii) Авторизованный пользователь не может производить этот Продукт, или

Документы, доступные любому, кроме другого Авторизованного Пользователя, будь то по интернет-ссылке,

или разрешив доступ через его или ее терминал или компьютер; или другими подобными или отличными средствами или договоренностями.

(iii) В частности, никто не имеет права передавать, копировать,

или распространять любой Документ любым способом и с любой целью, за исключением случаев, описанных в Разделе

3 настоящей Лицензии без предварительного письменного разрешения ASTM. Особенно,

за исключением случаев, описанных в Разделе 3, никто не может без предварительного письменного разрешения

ASTM: (a) распространять или пересылать копию (электронную или иную) любой статьи, файла,

или материал, полученный из любого продукта или документа ASTM; (b) воспроизводить или фотокопировать любые

стандарт, статья, файл или материал из любого продукта ASTM; в) изменять, видоизменять, приспосабливать,

или переводить любой стандарт, статью, файл или материал, полученный из любого продукта ASTM;

(d) включать любой стандарт, статью, файл или материал, полученный из любого продукта ASTM или

Документировать в других произведениях или иным образом создавать любые производные работы на основе любых материалов. получено из любого продукта или документа ASTM; (e) взимать плату за копию (электронную или

иным образом) любого стандарта, статьи, файла или материала, полученного из любого продукта ASTM или

Документ, за исключением обычных расходов на печать/копирование, если такое воспроизведение разрешено

по разделу 3; или (f) систематически загружать, архивировать или централизованно хранить существенные

части стандартов, статей, файлов или материалов, полученных из любого продукта ASTM или

Документ. Включение печатных или электронных копий в пакеты курсов или электронные резервы,

или для использования в дистанционном обучении, не разрешено настоящей Лицензией и запрещено без

Предварительное письменное разрешение ASTM.

получено из любого продукта или документа ASTM; (e) взимать плату за копию (электронную или

иным образом) любого стандарта, статьи, файла или материала, полученного из любого продукта ASTM или

Документ, за исключением обычных расходов на печать/копирование, если такое воспроизведение разрешено

по разделу 3; или (f) систематически загружать, архивировать или централизованно хранить существенные

части стандартов, статей, файлов или материалов, полученных из любого продукта ASTM или

Документ. Включение печатных или электронных копий в пакеты курсов или электронные резервы,

или для использования в дистанционном обучении, не разрешено настоящей Лицензией и запрещено без

Предварительное письменное разрешение ASTM.

(iv) Лицензиат не может использовать Продукт или доступ к

Продукт в коммерческих целях, включая, помимо прочего, продажу Документов,

материалы, платное использование Продукта или массовое воспроизведение или распространение Документов

в любой форме; а также Лицензиат не может взимать с Авторизованных пользователей специальные сборы за использование

Продукт сверх разумных расходов на печать или административные расходы.

C. Уведомление об авторских правах . Все копии материала из ASTM Продукт должен иметь надлежащее уведомление об авторских правах от имени ASTM, как показано на начальной странице. каждого стандарта, статьи, файла или материала. Сокрытие, удаление или изменение уведомление об авторских правах не допускается.

4. Обнаружение запрещенного использования.

A. Лицензиат несет ответственность за принятие разумных мер

для предотвращения запрещенного использования и незамедлительного уведомления ASTM о любых нарушениях авторских прав или

запрещенное использование, о котором Лицензиату стало известно. Лицензиат будет сотрудничать с ASTM

при расследовании любого такого запрещенного использования и предпримет разумные шаги для обеспечения

прекращение такой деятельности и предотвращение ее повторения.

B. Лицензиат должен прилагать все разумные усилия для защиты Продукт от любого использования, не разрешенного настоящим Соглашением, и уведомляет ASTM о любом использовании, о котором стало известно или о котором было сообщено.

5. Постоянный доступ к продукту.

ASTM резервирует

право прекратить действие настоящей Лицензии после письменного уведомления, если Лицензиат существенно нарушит

условия настоящего Соглашения. Если Лицензиат не оплачивает ASTM какую-либо лицензию или

абонентской платы в установленный срок, ASTM предоставит Лицензиату 30-дневный период в течение

что бы вылечить такое нарушение. Для существенных нарушений период устранения не предоставляется

связанные с нарушениями Раздела 3 или любыми другими нарушениями, которые могут привести к непоправимым последствиям ASTM. вред. Если подписка Лицензиата на Продукт ASTM прекращается, дальнейший доступ к

онлайн-база данных будет отклонена. Если Лицензиат или Авторизованные пользователи существенно нарушают

настоящую Лицензию или запрещать использование материалов в любом продукте ASTM, ASTM оставляет за собой право

право отказать Лицензиату в любом доступе к Продукту ASTM по собственному усмотрению ASTM.

вред. Если подписка Лицензиата на Продукт ASTM прекращается, дальнейший доступ к

онлайн-база данных будет отклонена. Если Лицензиат или Авторизованные пользователи существенно нарушают

настоящую Лицензию или запрещать использование материалов в любом продукте ASTM, ASTM оставляет за собой право

право отказать Лицензиату в любом доступе к Продукту ASTM по собственному усмотрению ASTM.

6. Форматы доставки и услуги.

A. Некоторые продукты ASTM используют стандартный интернет-формат HTML.

ASTM оставляет за собой право изменить такой формат с уведомлением Лицензиата за три [3] месяца,

хотя ASTM приложит разумные усилия для использования общедоступных форматов.

Лицензиат и Авторизованные пользователи несут ответственность за получение за свой счет

подходящие подключения к Интернету, веб-браузеры и лицензии на любое необходимое программное обеспечение

для просмотра продуктов ASTM.

B. Продукты ASTM также доступны в Adobe Acrobat (PDF) Лицензиату и его Авторизованным пользователям, которые несут единоличную ответственность за установку и настройка соответствующего программного обеспечения Adobe Acrobat Reader.

C. ASTM приложит разумные усилия для предоставления онлайн-доступа

доступны на постоянной основе. Доступность будет зависеть от периодического

перерывы и простои для обслуживания сервера, установки или тестирования программного обеспечения,

загрузка новых файлов и причины, не зависящие от ASTM. ASTM не гарантирует доступ,

и не несет ответственности за ущерб или возврат средств, если Продукт временно недоступен,

или если доступ становится медленным или неполным из-за процедур резервного копирования системы,

объем трафика, апгрейды, перегрузка запросов к серверам, общие сбои сети

или задержки, или любая другая причина, которая может время от времени делать продукт недоступным

для Лицензиата или Авторизованных пользователей Лицензиата.

7. Условия и стоимость.

A. Срок действия настоящего Соглашения _____________ (“Период подписки”). Доступ к Продукту предоставляется только на Период Подписки. Настоящее Соглашение останется в силе после этого для последовательных Периодов подписки при условии, что ежегодная абонентская плата, как таковая, может меняются время от времени, оплачиваются. Лицензиат и/или ASTM имеют право расторгнуть настоящее Соглашение. в конце Периода подписки путем письменного уведомления, направленного не менее чем за 30 дней.

B. Сборы:

8. Проверка.

ASTM имеет право проверять соответствие

с настоящим Соглашением, за свой счет и в любое время в ходе обычной деятельности

часы. Для этого ASTM привлечет независимого консультанта при соблюдении конфиденциальности. соглашение, для проверки использования Лицензиатом Продукта и/или Документов ASTM. Лицензиат соглашается

разрешить доступ к своей информации и компьютерным системам для этой цели. Проверка

состоится после уведомления не менее чем за 15 дней, в обычные рабочие часы и в

таким образом, чтобы не создавать необоснованного вмешательства в деятельность Лицензиата. Если

проверка выявляет нелицензионное или запрещенное использование продуктов или документов ASTM,

Лицензиат соглашается возместить ASTM расходы, понесенные при проверке и возмещении

ASTM для любого нелицензированного/запрещенного использования. Применяя эту процедуру, ASTM не отказывается от

любое из своих прав на обеспечение соблюдения настоящего Соглашения или на защиту своей интеллектуальной собственности путем

любым другим способом, разрешенным законом.

соглашение, для проверки использования Лицензиатом Продукта и/или Документов ASTM. Лицензиат соглашается

разрешить доступ к своей информации и компьютерным системам для этой цели. Проверка

состоится после уведомления не менее чем за 15 дней, в обычные рабочие часы и в

таким образом, чтобы не создавать необоснованного вмешательства в деятельность Лицензиата. Если

проверка выявляет нелицензионное или запрещенное использование продуктов или документов ASTM,

Лицензиат соглашается возместить ASTM расходы, понесенные при проверке и возмещении

ASTM для любого нелицензированного/запрещенного использования. Применяя эту процедуру, ASTM не отказывается от

любое из своих прав на обеспечение соблюдения настоящего Соглашения или на защиту своей интеллектуальной собственности путем

любым другим способом, разрешенным законом. Лицензиат признает и соглашается с тем, что ASTM может внедрять

определенная идентифицирующая или отслеживающая информация в продуктах ASTM, доступных на Портале.

Лицензиат признает и соглашается с тем, что ASTM может внедрять

определенная идентифицирующая или отслеживающая информация в продуктах ASTM, доступных на Портале.

9. Пароли:

Лицензиат должен немедленно уведомить ASTM

о любом известном или предполагаемом несанкционированном использовании(ях) своего пароля(ей) или о любом известном или предполагаемом

нарушение безопасности, включая утерю, кражу, несанкционированное раскрытие такого пароля

или любой несанкционированный доступ или использование Продукта ASTM. Лицензиат несет исключительную ответственность

для сохранения конфиденциальности своего пароля (паролей) и для обеспечения авторизованного

доступ и использование Продукта ASTM. Личные учетные записи/пароли не могут быть переданы.

10. Отказ от гарантии:

Если не указано иное в настоящем Соглашении,

все явные или подразумеваемые условия, заверения и гарантии, включая любые подразумеваемые

гарантия товарного состояния, пригодности для определенной цели или ненарушения прав

отказываются от ответственности, за исключением случаев, когда такие отказы признаются юридически недействительными.

11. Ограничение ответственности:

В случаях, не запрещенных законом,

ни при каких обстоятельствах ASTM не несет ответственности за любые потери, повреждения, потерю данных или за особые, косвенные,

косвенные или штрафные убытки, независимо от теории ответственности,

возникающие в результате или в связи с использованием продукта ASTM или загрузкой документов ASTM.

Ни при каких обстоятельствах ответственность ASTM не будет превышать сумму, уплаченную Лицензиатом по настоящему Лицензионному соглашению.

12. Общие.

A. Прекращение действия:

Настоящее Соглашение действует до

прекращено. Лицензиат может расторгнуть настоящее Соглашение в любое время, уничтожив все копии

(на бумажном, цифровом или любом носителе) Документов ASTM и прекращении любого доступа к Продукту ASTM.

B. Применимое право, место проведения и юрисдикция:

Это

Соглашение должно толковаться и толковаться в соответствии с законодательством

Содружество Пенсильвании. Лицензиат соглашается подчиняться юрисдикции и месту проведения

в суды штата и федеральные суды Пенсильвании по любому спору, который может возникнуть в соответствии с настоящим

Соглашение. Лицензиат также соглашается отказаться от любых претензий на неприкосновенность, которыми он может обладать.

C. Интеграция:

Настоящее Соглашение представляет собой полное соглашение

между Лицензиатом и ASTM в отношении его предмета. Он заменяет все предыдущие или

одновременные устные или письменные сообщения, предложения, заверения и гарантии

и имеет преимущественную силу над любыми противоречащими или дополнительными условиями любой цитаты, заказа, подтверждения,

или другое сообщение между сторонами, относящееся к его предмету в течение срока действия

настоящего Соглашения. Никакие изменения настоящего Соглашения не будут иметь обязательной силы, если они не будут в письменной форме

и подписан уполномоченным представителем каждой стороны.

Никакие изменения настоящего Соглашения не будут иметь обязательной силы, если они не будут в письменной форме

и подписан уполномоченным представителем каждой стороны.

D. Назначение:

Лицензиат не может назначать или передавать

свои права по настоящему Соглашению без предварительного письменного разрешения ASTM.

E. Налоги.

Лицензиат должен платить все применимые налоги,

за исключением налогов на чистый доход ASTM, возникающий в результате использования Лицензиатом Продукта ASTM.

и/или права, предоставленные по настоящему Соглашению.

Измерение структурной жесткости и коэффициентов демпфирования в металлическом сетчатом фольгированном подшипнике | Дж. Инж. Газовые турбины Power

Пропустить пункт назначения навигации

Научно-исследовательские работы

Луис Сан Андрес,

Томас Абрахам Чиратадам,

Тэ-Хо Ким

Информация об авторе и статье

Дж. Инж. Газовые турбины Power . март 2010 г., 132(3): 032503 (7 страниц)

Инж. Газовые турбины Power . март 2010 г., 132(3): 032503 (7 страниц)

https://doi.org/10.1115/1.3159379

Опубликовано в Интернете: 3 декабря 2009 г.

История статьи

Получен:

23 марта 2009 г.

Пересмотренный Просмотры

- Содержание артикула

- Рисунки и таблицы

- Видео

- Аудио

- Дополнительные данные

- Экспертная оценка

- MailTo

- Твиттер

Иконка Цитировать Цитировать

Разрешения

Citation

Сан-Андрес, Л. , Чиратхадам, Т.А., и Ким, Т. (3 декабря 2009 г.). «Измерение структурной жесткости и коэффициентов демпфирования в подшипнике с металлической сеткой». КАК Я. Дж. Инж. Газовые турбины Power . март 2010 г.; 132(3): 032503. https://doi.org/10.1115/1.3159379

, Чиратхадам, Т.А., и Ким, Т. (3 декабря 2009 г.). «Измерение структурной жесткости и коэффициентов демпфирования в подшипнике с металлической сеткой». КАК Я. Дж. Инж. Газовые турбины Power . март 2010 г.; 132(3): 032503. https://doi.org/10.1115/1.3159379

Скачать файл цитаты:

- Рис (Зотеро)

- Менеджер ссылок

- EasyBib

- Подставки для книг

- Менделей

- Бумаги

- Конечная примечание

- РефВоркс

- Бибтекс

- Процит

- Медларс

Расширенный поиск

Фольгированные подшипники с металлической сеткой (MMFB) представляют собой многообещающую недорогую технологию подшипников для безмасляных микротурбомашин. В MMFB металлическая сетка в форме кольца обеспечивает мягкую эластичную опору для гладкой изогнутой фольги, обернутой вокруг вращающегося вала. В этом документе подробно описывается конструкция MMFB, а также испытания подшипника на статическую и динамическую нагрузку для оценки его структурной жесткости и эквивалентного вязкостного демпфирования. Подшипник диаметром 28,00 мм и длиной 28,05 мм с металлическим сетчатым кольцом из медной проволоки диаметром 0,3 мм и компактностью 20 % устанавливают на испытательный вал с небольшим предварительным натягом. Измерения статической нагрузки в зависимости от прогиба подшипника показывают кубическую нелинейность с большим гистерезисом. Прогиб подшипника изменяется линейно при нагрузке и нелинейно при разгрузке. Электромагнитный вибратор прикладывает к испытательному подшипнику нагрузки контролируемой амплитуды в диапазоне частот. В частотной области отношение приложенной силы к прогибу подшипника дает механический импеданс подшипника, чья действительная и мнимая части дают жесткость конструкции и коэффициенты демпфирования соответственно. Как и в случае известного уровня техники, опубликованного в литературе, жесткость подшипника значительно уменьшается с увеличением амплитуды движения и имеет тенденцию к постепенному увеличению с увеличением частоты.

В этом документе подробно описывается конструкция MMFB, а также испытания подшипника на статическую и динамическую нагрузку для оценки его структурной жесткости и эквивалентного вязкостного демпфирования. Подшипник диаметром 28,00 мм и длиной 28,05 мм с металлическим сетчатым кольцом из медной проволоки диаметром 0,3 мм и компактностью 20 % устанавливают на испытательный вал с небольшим предварительным натягом. Измерения статической нагрузки в зависимости от прогиба подшипника показывают кубическую нелинейность с большим гистерезисом. Прогиб подшипника изменяется линейно при нагрузке и нелинейно при разгрузке. Электромагнитный вибратор прикладывает к испытательному подшипнику нагрузки контролируемой амплитуды в диапазоне частот. В частотной области отношение приложенной силы к прогибу подшипника дает механический импеданс подшипника, чья действительная и мнимая части дают жесткость конструкции и коэффициенты демпфирования соответственно. Как и в случае известного уровня техники, опубликованного в литературе, жесткость подшипника значительно уменьшается с увеличением амплитуды движения и имеет тенденцию к постепенному увеличению с увеличением частоты. Эквивалентное вязкое демпфирование подшипника обратно пропорционально частоте возбуждения и амплитуде движения. Следовательно, лучше всего описывать характеристики рассеивания механической энергии MMFB с помощью коэффициента структурных потерь (материального демпфирования). Экспериментальные результаты показывают, что коэффициент потерь достигает 0,7, хотя и зависит от амплитуды движения. Эмпирически обоснованные формулы, первоначально разработанные для металлических сетчатых колец, позволяют прогнозировать жесткость несущей конструкции и коэффициенты демпфирования, которые хорошо согласуются с экспериментально оцененными параметрами. Обратите внимание, однако, что металлическое сетчатое кольцо после продолжительной эксплуатации и различных процессов демонтажа и повторной сборки показало значительную ползучесть или провисание, что привело к постепенному снижению его коэффициентов структурной силы.