Кокиль это что: Что такое Кокиль: виды, описание

alexxlab | 21.01.1994 | 0 | Разное

Кокиль – что это такое?

Кокиль – это многоразовая форма для заливки металла. Она может быть как разъемной (состоять из двух частей), так и нет (вытряхной кокиль). Кокильное литье имеет ряд преимуществ перед оболочковым, однако есть и некоторые недостатки, к примеру, при литье чугуна отливки требуют дополнительной термической обработки.

Преимущества

Во время формирования отливки происходит интенсивная передача тепла из расплавленного металла в кокиль. Это в итоге дает более высокую плотность, лучшие механические свойства металла, высокую точность, лучшую структуру и меньшую шероховатость по сравнению с отливками из песчаных форм.

Процесс литья в кокиль отличается еще и тем, что металлическую форму (кокиль) можно использовать многократно. Она делается из материала высокой прочности, за счет чего рабочая поверхность формы выполняется более точно. Это повышает качество поверхности отливок, а за счет высокой теплопроводности кокиля отливки быстро застывают.

Еще одно преимущество кокильного литья перед использованием песчаных форм – это меньшая степень дальнейшей механической обработки получаемых отливок, а это сокращает расход материалов на формовку.

Здоровье и экология

Литье в кокиль в 2-3 раза повышает производительность труда, ведь из процесса исключаются такие трудоемкие операции, как подготовка смеси, очистка и формовка изделий. Так как производственные площади тоже снижаются, затраты на ремонт и строительство новых цехов становятся существенно меньше.

Из процесса устраняются многие вредные для здоровья рабочих операции, такие как выбивка форм, очистка отливок и их обрубка. Это способствует не только улучшению условий на производстве, но и уменьшению загрязнения окружающей среды.

Недостатки

Изготовление кокиля обходится достаточно дорого ввиду трудоемкости самого процесса. При наличии в отливках поднутрений стоимость кокиля увеличивается из-за необходимости усложнения конструкции: используются вставки, одноразовые песчаные и разъемные металлические стержни.

Срок работы кокиля определяется количеством отливок хорошего качества, которые в нем можно получить. Стойкость формы определяет экономическую целесообразность процесса, особенно в процессе литья стали и чугуна. Повышение срока эксплуатации кокилей является одной из главных технологических задач в этой сфере производства.

Из-за быстрого остывания и загустения расплава осложняется получение длинных тонкостенных изделий при литье в кокиль. Это приводит также к тому, что чугунные отливки приобретают твердый, отбеленный слой. Форма податлива, это может привести к образованию напряжений и трещин в отливках. При использовании одноразовых песчаных стержней снижается точность отливок, повышается шероховатость поверхности в месте контакта со стержнем.

Качество отливок

Отливка и форма взаимодействуют с высокой эффективностью. Отливка затвердевает и остывает в песчаной форме гораздо дольше, чем в кокиле, однако заполняемость у песчаной формы обычно лучше, что делает более трудоемким процесс производства путем кокильного литья отливок из нетекучих сплавов, а также вносит ограничения в такой параметр, как размер отливки и минимальная толщина стенки. Литье алюминия в кокиль (а также меди и других цветных металлов) является самым востребованным в России.

Литье алюминия в кокиль (а также меди и других цветных металлов) является самым востребованным в России.

Однако в результате быстрого охлаждения можно получать непористую, мелкозернистую структуру, что увеличивает не только прочность, но и пластичность полученной отливки. При изготовлении изделий из чугуна путем кокильного литья возникает ряд проблем: из-за своеобразной кристаллизации в отливках возможно образование карбидов, феррито-графитной эвтектики. Это снижает ударную вязкость и износостойкость чугуна. Отбеленный поверхностный слой в таких отливках очень тверд, вследствие чего изделия пригодны для обработки резанием только после термической обработки (отжига), которая устраняет отбел.

Строение формы

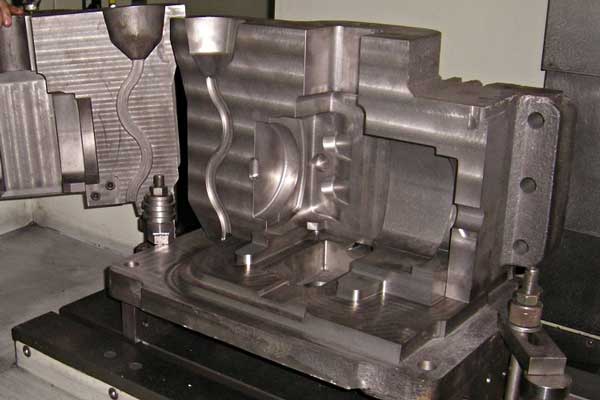

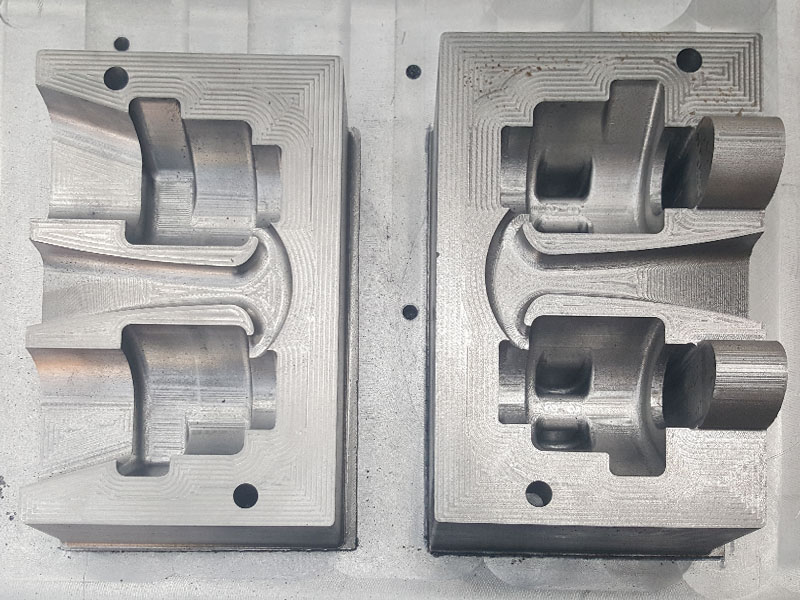

Кокиль – это, как правило, две полуформы, которые крепятся фиксаторами (штырями), а непосредственно перед началом заливки расплавленного металла полуформы закрепляются замками. Прибыли осуществляют питание отливки через так называемые выпоры и вентиляционные пробки. Металлические формы без функции разъема называются вытряхными кокилями.

Металлические формы без функции разъема называются вытряхными кокилями.

Перед тем как осуществлять заливку, рабочую поверхность формы обрабатывают слоем вещества, предохраняющего кокиль от теплового удара от резкого повышения температуры. Такая мера также предохраняет от схватывания отливки с формой.

Сталь и чугун

Отливка в кокиль стали и чугуна происходит с использованием пылевидного кварца, графита, жидкого стекла и огнеупорной глины в качестве огнеупорного покрытия. Перед заливкой кокиль должен быть нагрет до определенной температуры, которая зависит от толщины стенок отливки и используемого сплава.

Главное требование, которому должен отвечать материал кокиля, – это устойчивость к теплоударам, неизбежным при заливке расплавленного металла. Для изготовления форм используют серый чугун, высокопрочный чугун, конструкционную, углеродистую и легированную сталь, а также сплавы меди и алюминия.

Облицованный кокиль

Это разновидность технологии, в которой совмещают свои достоинства оболочковое и кокильное литье, а недостатки обоих способов сглаживаются. Эта технология характеризуется не только трещиностойкостью, но и податливостью, что позволяет изготавливать отливки высокой точности, а если сравнивать с оболочковым литьем, дорогостоящий формовочный материал расходуется минимально.

Эта технология характеризуется не только трещиностойкостью, но и податливостью, что позволяет изготавливать отливки высокой точности, а если сравнивать с оболочковым литьем, дорогостоящий формовочный материал расходуется минимально.

Облицованная металлическая форма изготавливается путем заполнения пространства между металлической моделью отливки и внутренней поверхности кокиля. Чаще всего используются пескодувный и заливной способы. Для заполнения берут песчано-смоляную смесь, в которой связующим элементом является фенолформальдегидная смола (2-2.6%) и уротропин (примерно 10% от массы), а также самозатвердевающие (связующий компонент – жидкое стекло) и керамические составы (связующий – этилсиликат). Кокиль и модель отливки, имеющие температуру от 200 градусов, передают тепло смеси, которая затвердевает и образует слой облицовки толщиной 3-5 мм. Обычные или оболочковые стержни служат для выполнения полостей в отливках.

Процесс литья

Кокиль, покрытый слоем огнеупорного материала, нагревается. Рабочая температура должна быть не менее двухсот градусов, но зависит не только от используемого для заливки сплава, но и от размеров отливки, толщины ее стенок и от свойств, которые от нее требуются. После нагревания в кокиль можно установить стержни, керамические или песчаные, если это, конечно, требуется по плану отливки, а затем полуформы соединяются и крепко запираются специальными зажимами. Если получение отливки происходит в кокильной машине, то используется ее собственный механизм запирания формы. После этих подготовительных мероприятий в кокиль можно заливать расплавленный металл.

Рабочая температура должна быть не менее двухсот градусов, но зависит не только от используемого для заливки сплава, но и от размеров отливки, толщины ее стенок и от свойств, которые от нее требуются. После нагревания в кокиль можно установить стержни, керамические или песчаные, если это, конечно, требуется по плану отливки, а затем полуформы соединяются и крепко запираются специальными зажимами. Если получение отливки происходит в кокильной машине, то используется ее собственный механизм запирания формы. После этих подготовительных мероприятий в кокиль можно заливать расплавленный металл.

Когда отливка уже приобрела некоторую прочность, из нее можно частично извлечь металлические стержни. Это впоследствии облегчает окончательное извлечение стержней из отливок ввиду уменьшения давления на них со стороны застывающего металла.

После того как отливка охладилась до нужной температуры, кокиль можно раскрыть. На этом этапе извлекаются металлические стержни, и отливки вынимаются из формы. Песчаные стержни выбиваются, прибыли, выпоры и литники обрезаются, а также производится контроль качества изделия, после чего весь процесс можно повторить.

Песчаные стержни выбиваются, прибыли, выпоры и литники обрезаются, а также производится контроль качества изделия, после чего весь процесс можно повторить.

Перед изготовлением новой отливки тщательно осматриваются плоскость разъема и поверхность кокиля. Огнеупорный состав наносится один-два раза за смену, однако в случае отслоения ее от рабочей поверхности необходимо восстановить слой.

Кокиль необходимо снова довести до рабочей температуры, так как он сильно охлаждается за время, пока извлекается отливка. Если изделие тонкостенное, форма сильно охлаждается; если же изготавливаемая отливка была достаточно массивной, то кокиль мог нагреться выше рабочей температуры, и тогда используются специально предусмотренные системы охлаждения, так что перед следующей заливкой форма будет в любом случае охлажденной.

Кокильное литье не предполагает никаких сложных и продолжительных по времени действий, исключая процесс остывания отливки до нужной температуры. Большинство операций могут выполняться машинами в автоматическом порядке, что является одним из немаловажных преимуществом способа, но главное – то, что кокиль не одноразовая форма.

» КОКИЛЬНОЕ ЛИТЬЁ

Литье в металлические формы (кокильное литье) тоже очень древнее. Художественное литье применялось в древней Руси. Литье в кокиль осуществлялось с применением медных (латунных) форм.

Изредка в железных, которые изготовлялись либо литьем с последующей чеканкой, либо гравировкой. Для декорирования домашней утвари , а также внутреннего оформления храмов (киоты, иконостасы и т. п.) применялись оловянные художественные отливки с толщиной стенки от двух до 5 миллиметров. Более широкого развития литье в постоянные металлические формы в то время не только не получило, но к началу девятнадцатого века оказалось забытым.

Литье в металлические формы (литье в кокиль), то есть в стальные или чугунные формы, очень широко применяется в технике и проникает в область художественной обработки в настоящее время.

Кокиль — металлическая форма, которая заполняется расплавом под действием гравитационных сил. В отличие от разовой песчаной формы кокиль может быть использован многократно. Таким образом, сущность литья в кокиле состоит в применении металлических материалов для изготовления многократно используемых литейных форм, металлические части которых составляют их основу и формируют конфигурацию и свойства отливки. Литье в кокиль относится к прогрессивным способам литья.

Таким образом, сущность литья в кокиле состоит в применении металлических материалов для изготовления многократно используемых литейных форм, металлические части которых составляют их основу и формируют конфигурацию и свойства отливки. Литье в кокиль относится к прогрессивным способам литья.

Стойкость кокиля при легкоплавких отливках из алюминиевых, магниевых и цинковых сплавов достигает одного миллиона заливок. При отливке стальных и чугунных деталей число их значительно меньше. Структура отливок получается мелкозернистой, обусловливающей лучшие механические свойства. Точность литья в кокиль очень велика.

При массовом или крупносерийном производстве изделий литье в в постоянные металлические формы экономически целесообразно. Так как стоимость производства кокилей очень высока. Металлические формы изготовляются из чугуна или стали с особо тщательной подгонкой и обработкой. Она обычно требует больших затрат ручного высококвалифицированного труда (лекальщиков, граверов и т. п.).

п.).

Кокиль для простых отливок состоит из двух полуформ. Полуформы взаимно центрируются штырями , и перед заливкой их соединяют замками. Для сложных изделий форма соответственно усложняется и может состоять из многих частей. Когда и форма, и стержни изготовлены из металла — это кокильное литье. Полукокильное- когда стержень изготовлен из песчаных смесей, как при земляном литье, его чаще применяют для отливок из тугоплавких металлов — чугуна, бронзы.

Практически все операции могут быть выполнены механизмами машины или автоматической установки, что является существенным преимуществом способа. Все основные процессы поддаются механизации при литье в кокиль, применяются механизмы, производящие разъем и соединение кокилей, а также заливку их металлом.

Карусельные автоматы, которые непрерывно выполняют полный цикл работы, начиная от обработки полости кокиля коптящим пламенем ацетиленовой горелки. Установки стержня, закрывания кокиля и заливки его металлом, кончая его автоматическим раскрыванием и удалением из его полости готовой отливки. Самое главное преимущество — исключается трудоемкий и материалоемкий процесс изготовления формы: кокиль используется многократно.

Самое главное преимущество — исключается трудоемкий и материалоемкий процесс изготовления формы: кокиль используется многократно.

Изготовление отливок в постоянных металлических формах, так называемых кокилях, относится к специальным способам литья.

При кокильном литье большое значение придается стойкости металлических форм и стоимости их изготовления, чем определяется рентабельность и возможность применения данного вида литья. На стоимость кокилей оказывает влияние их конструкция, способ изготовления и стойкость .

Конструкция кокиля должна обеспечивать получение здоровой отливки требуемой точности при высокой стойкости формы и минимальной ее стоимости. В соответствии с конфигурацией отливки кокили могут быть разъёмными и неразъёмными (вытряхными).

При кокильном литье, для предохранения внутренней поверхности формы от непосредственного воздействия металла и увеличения срока службы кокиля, а также для замедления охлаждения наружных зон отливки внутреннюю поверхность кокиля покрывают изолирующими материалами в виде паст и красок.

Для кокильного литья применяют станки:

— ручные,

— пневматические,

— карусельные машины.

Постоянное литье в кокиль по сравнению с. Литье в песчаные формы – что лучше?

Принятие решения о процессе литья металла может быть сложным и зависит от ряда факторов, таких как бюджет, объем и тип отливаемого объекта.

Двумя распространенными методами литья являются литье в песчаные формы и постоянное литье или литье в кокиль. Оба этих метода работают, заливая расплавленный металл в трехмерную форму. Однако природа плесени очень различна.

Что такое литье в песчаные формы?

Литье в песчаные формы характеризуется использованием песка в качестве материала формы. Используется шаблон, вокруг которого утрамбовывается песок. При этом образуется полость в форме отливаемого компонента. Используемый песок представляет собой смесь зерен кремнезема с содержанием глины или бентонита от 5 до 20% и водой от 2 до 8%. Песок можно формовать вручную или на машине.

Литье в песчаные формы можно использовать для чугуна, медного сплава, алюминиевого сплава и стали. Он обычно используется для некоторых автомобильных деталей.

Преимущества литья в песчаные формы

Основным преимуществом литья в песчаные формы являются более низкие производственные затраты. Среди других преимуществ:

- Возможность изготовления очень крупных компонентов.

- Работает как с черными, так и с цветными металлами.

- Низкая стоимость оснастки для постлитья.

Недостатки литья в песчаные формы

Однако литье в песчаные формы также имеет некоторые недостатки:

- Оно дает более низкую степень точности и, таким образом, не подходит для прецизионных деталей заданного размера и веса.

- Он несет дополнительный обрабатываемый материал и, как следствие, весит больше. И то, и другое увеличивает затраты на запчасти.

- Изделия обычно имеют шероховатую поверхность.

- Скорость охлаждения низкая, что приводит к более рыхлой границе зерен из-за того, что масса песка должна охлаждаться.

- Песчаная форма вскрывается после отливки, а это означает, что вам нужно делать новую форму для каждой отливки объекта.

Что такое постоянное литье в форму?

С другой стороны, при литье в постоянную форму используется многоразовая форма, изготовленная из стали или медного сплава. Затем форму покрывают графитовой смесью, чтобы отлитый металл не прилипал к форме.

Преимущества литья в постоянные формы

Основным преимуществом литья в постоянные формы является гораздо большая точность отливки. Среди других преимуществ:

- Более экологичный. Сама форма не производит отходов, и формы, как правило, могут быть повторно использованы или переработаны после завершения цикла.

- Отливка застывает очень быстро, деталь часто готова за считанные секунды. Что делает границу зерна более плотной. На самом деле, мы можем гарантировать минимальный уровень проводимости 98% IACS, и гипсовые повязки обычно превышают этот показатель.

- Деталь становится более однородной, устраняются горячие точки или плохие соединения.

- Деталь имеет более высокую прочность.

Недостатки литья в постоянные формы

- Литье в постоянные формы имеет один специфический недостаток, а именно высокую стоимость формы. Это делает его неэффективным для небольших производственных циклов, и его часто используют только тогда, когда важна точность.

Вывод: постоянная форма лучше

Если вы производите детали, которые должны быть изготовлены с высокой степенью точности и в жестких допусках, литье в кокильные формы с постоянными формами станет вашим другом. Несмотря на первоначальную стоимость, литье в постоянные формы может обеспечить детали с высокой прочностью, превосходным качеством поверхности и лучшими размерными допусками.

Хотя постоянное литье в формы не подходит для изготовления прототипов или небольших партий из-за стоимости форм, затраты того стоят, если смотреть на более крупные партии. Благодаря высокому уровню проводимости и отсутствию плохих соединений, отлитые в неразъемные формы детали могут выдержать все, что вы захотите им бросить.

Burnstein Von Seelen осуществляет высококачественное литье в постоянные формы с использованием первичных металлов, чтобы обеспечить вас лучшими деталями для применений, требующих прочности, проводимости и точности.

Практическое руководство по размещению кокилей в больших формах

Q: Мы отливаем стальные детали и используем от 100 до 150 кг «кокилей», чтобы управлять процессом затвердевания. Не могли бы вы помочь мне лучше понять принципы размещения отливок в больших формах?

A: Важность кокилей в производстве литья хорошо документирована и обоснована. Тем не менее трудности с усовершенствованием этих приложений остаются источником беспокойства. Для тех, кто не в курсе, озноб — это просто кусок металла. Его название происходит от его цели: способствовать затвердеванию заранее определенных областей внутри формы посредством теплопередачи. С помощью холода литейщик контролирует процесс затвердевания.

Это критически важно при устранении дефектов «усадки». Опять же, производительность озноба не является проблемой; скорее, обеспечение надлежащего применения является наиболее важным. Небольшие холода особенно удобны, потому что с ними очень легко обращаться. Это, естественно, уменьшает повреждение формы и толчки от холода (т. Е. Движение внутри формы). Однако отбел весом более 100 кг создает более серьезные проблемы. Здесь следует реализовать точный процесс, чтобы обеспечить последовательный успех.

Опять же, производительность озноба не является проблемой; скорее, обеспечение надлежащего применения является наиболее важным. Небольшие холода особенно удобны, потому что с ними очень легко обращаться. Это, естественно, уменьшает повреждение формы и толчки от холода (т. Е. Движение внутри формы). Однако отбел весом более 100 кг создает более серьезные проблемы. Здесь следует реализовать точный процесс, чтобы обеспечить последовательный успех.

Во-первых, любой хороший процесс должен учитывать основы. При использовании ознобов следует придерживаться нескольких правил. Держите их сухими и при комнатной температуре. Это может показаться интуитивным, но несоблюдение этой простой практики может разрушить многие в остальном идеальные отливки. Проблема здесь заключается в непреднамеренном попадании влаги в процесс литья. В частности, в такой среде, несомненно, будет образовываться конденсат, что часто приводит к возникновению дефектов.

Кроме того, низкие температуры препятствуют процессу отверждения.

Ржавчина — еще один фактор, который следует учитывать и избегать. Как известно, в ржавчине скапливается влага. Популярным решением для контроля влажности является нанесение огнеупорного покрытия. Доступны и рекомендуются безводные сорта – хромитовые и на спиртовой основе. Тем не менее, перед размещением охладитель следует подвергнуть дробеструйной очистке, чтобы устранить любые загрязнения.

Затем убедитесь, что охлаждающая жидкость предназначена для конкретной формы/отливки. Если это не так, холод не останется на месте, когда литейная форма или стержень будут удалены. Поэтому убедитесь, что ваш холод правильно уплотнен. Для более крупных отливок подумайте о том, чтобы вставить кокиль в кокиль. Холодный принт похож на основной принт, который добавляется к рисунку. После того, как выкройка снята с формы, в отпечатки вставляются отливы с помощью подъемного крана.

Кроме того, во время формовки в песок можно погрузить большие отливки. Они могут быть помещены непосредственно на шаблон или, в качестве альтернативы, слой песка может быть утрамбован между шаблоном и кокилем (т. е. глухой кокиль). Такое размещение во время трамбовки формы полезно при размещении кокилей на гранях, которые не являются горизонтальными. Доступны несколько дополнительных ресурсов, которые предоставляют дополнительную информацию по этой теме. Для получения более подробной информации обратитесь к представителю ASK Chemicals.

Две основные проблемы связаны с применением больших замораживаний: поднятие и размещение. Для начала рассмотрим некоторые способы подъема. При перемещении больших кокилей попробуйте приварить точки крюков (например, большие стальные шайбы) двух- или трехходовыми цепями с подъемными крюками. Воспользуйтесь подъемным краном и аккуратно поместите холодок в узор. Магниты также могут быть полезны в этом вопросе.

Охладитель должен оставаться стабильным.