Кокиль литье: Литье в кокиль. Технология литья в кокиль.

alexxlab | 27.06.1987 | 0 | Разное

Алюминиевое литье в кокиль под заказ — литейный завод «РОСАЛ»

Технологический процесс

Кокиль представляет собой форму многоразового использования (до 10 000 заливок) и идеально подходит для организации серийного и крупносерийного производства. Основные операции и процессы: очистка кокиля от старой облицовки, прогрев его до 200—300°С, покрытие рабочей полости новым слоем облицовки, установка стержней, закрывание частей кокиля, заливка металла, охлаждение и удаление готовой отливки.

Общие требования к отливкам, получаемых в кокилях, — это обтекаемая конфигурация без острых углов, резких переходов от одной поверхности к другой, без высоких ребер и выступов, глубоких отверстий и карманов. Наши конструктора помогут Вам разработать технологичную отливку, правильно выбрать толщину и уклоны ее стенок, чтобы обеспечить заливку, усадку и легкую разборку формы.

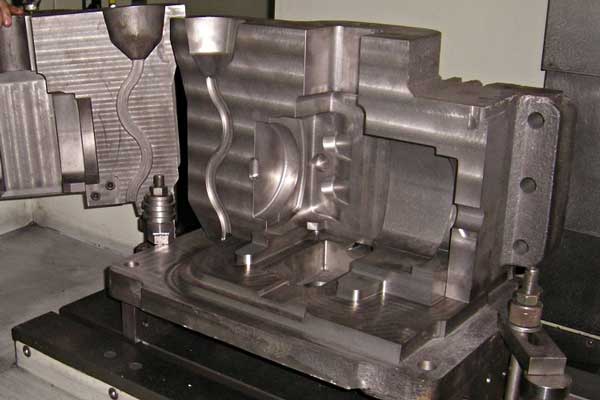

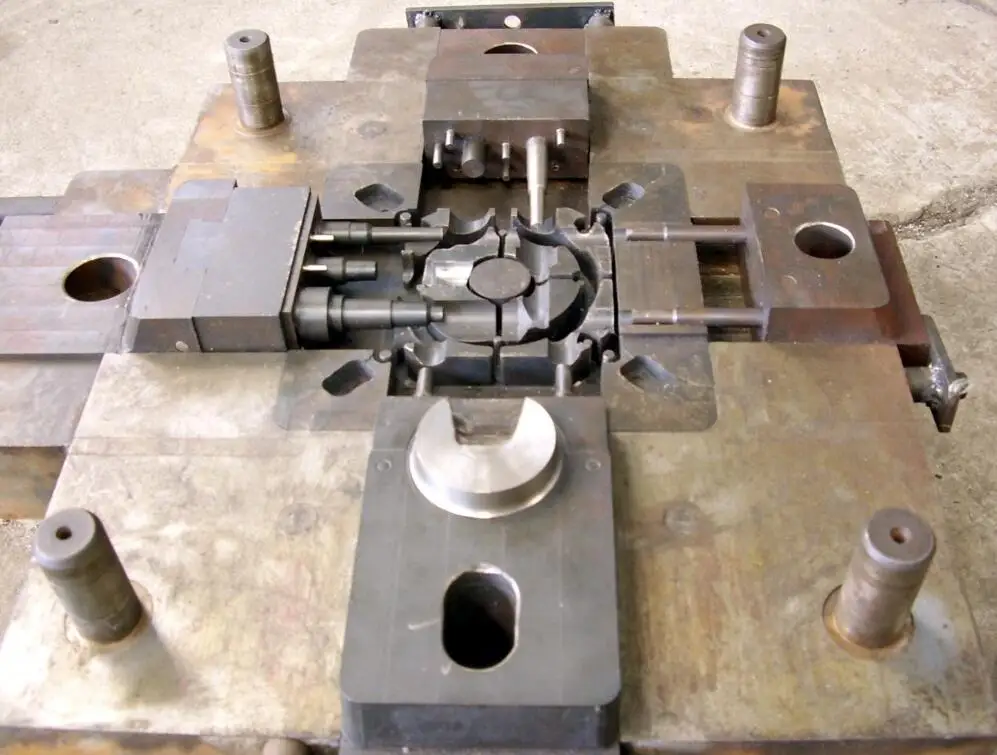

Наше производство оснащено стационарными кокильными машинами с горизонтальными и вертикальными плоскостями разъема. Все машины имеют гидравлический привод, обеспечивающий автоматизацию и значительное усилие при запирании и открытии кокиля, извлечении стержней и выталкивании отливок.

Все машины имеют гидравлический привод, обеспечивающий автоматизацию и значительное усилие при запирании и открытии кокиля, извлечении стержней и выталкивании отливок.

Качество

Литье в кокиль позволяет получать прочные и износостойкие отливки с гладкой поверхностью при уменьшении припусков и сокращении потерь от брака. Благодаря ускоренной кристаллизации алюминия в кокиле, изделия получаются плотные и обладают хорошими показателями герметичности.

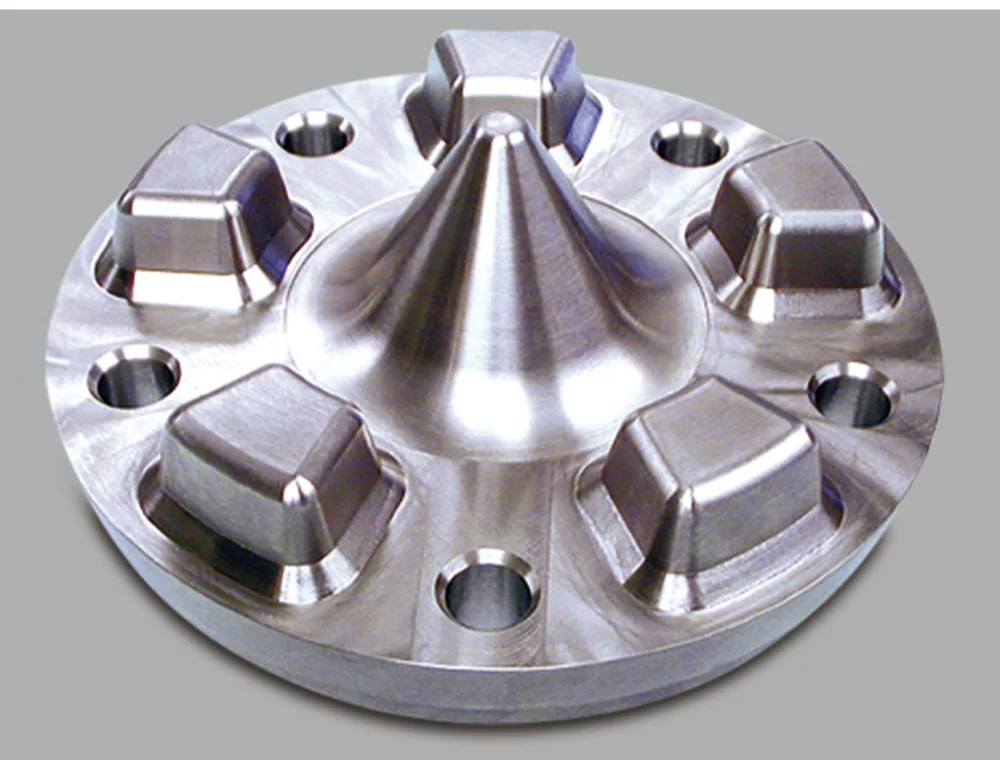

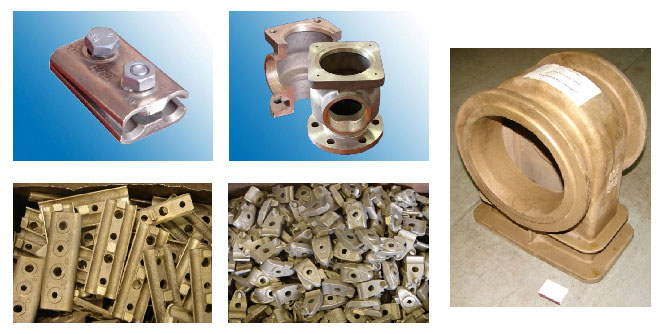

В кокиле создаются особые условия формирования отливок различных конструкций. Это могут быть как простые по форме отливки типа болванки, колосники, втулки, так и сложные — картеры, головки блока цилиндров, ребристые корпуса электродвигателей и стоек плугов.

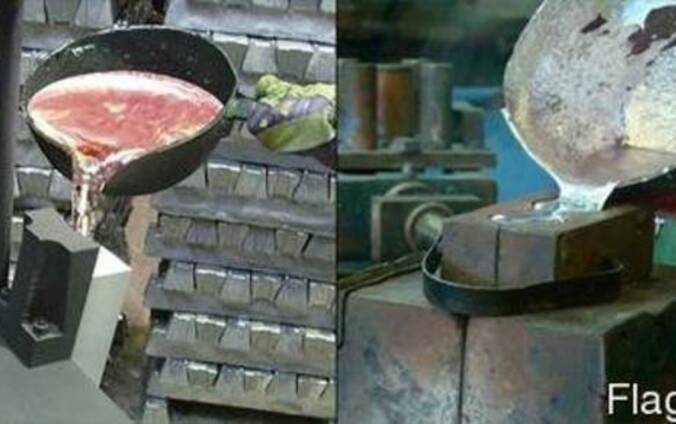

Литье алюминиевой посуды

Литье алюминия в кокиль позволяет нам изготавливать основу для качественной алюминиевой посуды (сковородок, жаровен, казанов, кастрюль) на которые в последующем наносится высокопрочное покрытие. Мы создаем литой толстостенный алюминиевый корпус, где толщина дна составляет от 6 мм, а стенок от 3.8 мм. На такой посуде исключена деформация в процессе эксплуатации, а толстое дно обеспечивает равномерное распределение нагрева по всей поверхности. Узнать больше можно на сайте литой алюминиевой посуды: www.hot-kitchen.ru

Мы создаем литой толстостенный алюминиевый корпус, где толщина дна составляет от 6 мм, а стенок от 3.8 мм. На такой посуде исключена деформация в процессе эксплуатации, а толстое дно обеспечивает равномерное распределение нагрева по всей поверхности. Узнать больше можно на сайте литой алюминиевой посуды: www.hot-kitchen.ru

Литье запасных частей

Сегодня большую часть алюминиевого литья мы изготавливаем для отечественного машиностроения. В нашем арсенале более 300 наименований отливок из алюминия развесом от 0,1 до 40 кг., среди них корпуса и крышки ТНВД, головки блока цилиндров, корпуса масляных и водяных насосов, ТННД, гидромуфты и другие комплектующие и запчасти.

Литье деталей из алюминия

Наша компания занимается производством алюминиевого литья деталей для различных сфер применения. Литье деталей из алюминия может быть произведено по Вашему заказу, как с термической обработкой, так и без нее.

Возможности

Мы соблюдаем все необходимые для кокильного производства условия, такие как режим плавки, температуру заливаемого металла, график заливки, начальную температуру кокиля, состав и толщину его теплозащитного покрытия и д.р. — все это позволяет нам получать отливки с заданной структурой отвечающей целям и задачам наших клиентов.

Удобство работы с нами — это широкие возможности по организации производства изделий из алюминия. Мы работаем по Вашим чертежам, эскизам или предоставленному образцу. Сами выполняем проектирование и создание оснастки для кокильного литья.

Согласно ГОСТ

Алюминиевое литьё изготавливается из любых марок и сплавов алюминия согласно ГОСТ 1583-93, однако основными марками используемого алюминия являются сплавы АК7 и АК12. Плавка чушкового алюминия, производится в газовых тигельных печах.

Наименьшие толщины стенок отливок, включая припуск на механическую обработку в зависимости от протяженности стенки отливки, составляют от 3 до 25 мм. Минимальный диаметр литых отверстий составляет 15 мм., а максимальное отношение глубины отверстия к диаметру составляет 2/3.

Полный цикл

Мы представляем собой производство полного цикла: от проектирования и создания кокильной оснастки до серийного изготовления детали.

Высокое качество

Мы обеспечиваем высокое качество литья, соответствующее требованиям ГОСТ. Наши отливки обладают высокими физико-механическими характеристиками.

Производительность

Нас отличает высокая автоматизация процесса и производительность в условиях крупносерийного и массового производства.

Сервис

Мы являемся сервисной компанией. Для наших клиентов мы готовы обеспечить упаковку, доставку отливок. В отдельных случаях предоставить отсрочку платежа.

выгодные цены

Схема сотрудничества

1

Звоните нам

2

Получаете коммерческое предложение

3

Заключаем договор

4

Изготавливаем оснастку

5

Запускаем производство

Контакты

Ярославль, ул.

Полушкина роща 16

Полушкина роща 16+7 (4852) 59-97-37

+7 (4852) 59-97-39

[email protected]

По будням с 09:00 до 17:00

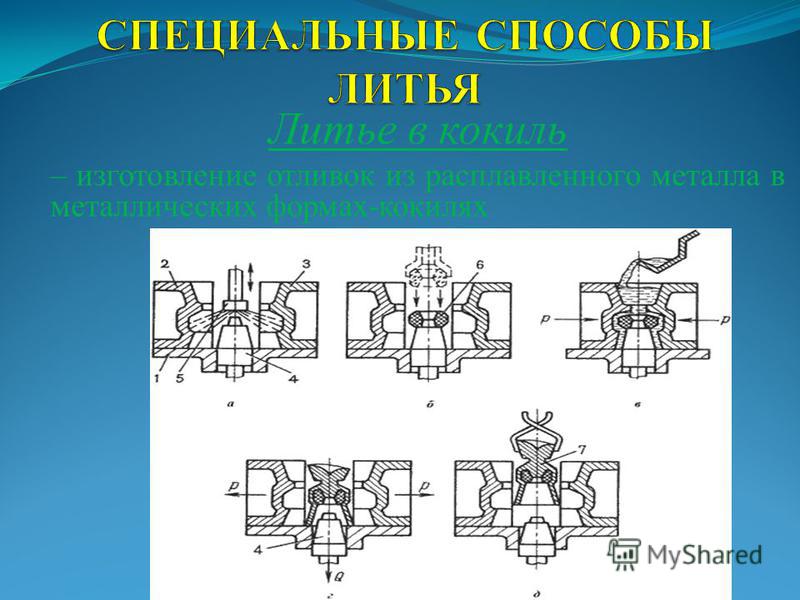

Литье в кокиль: технология, преимущества, недостатки, изготовление

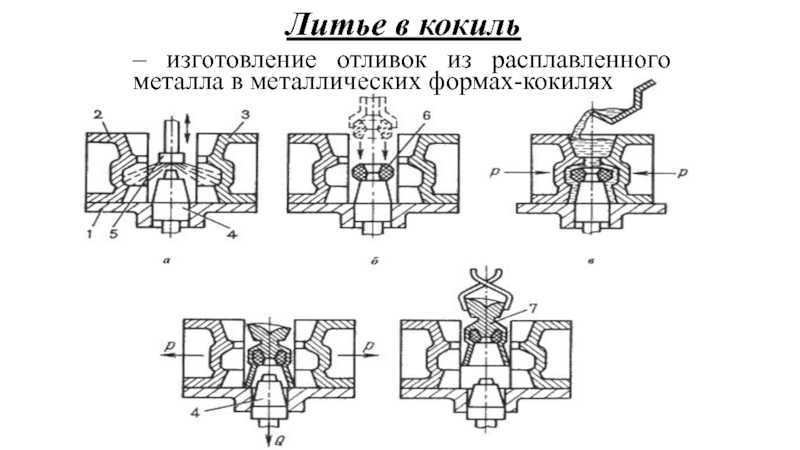

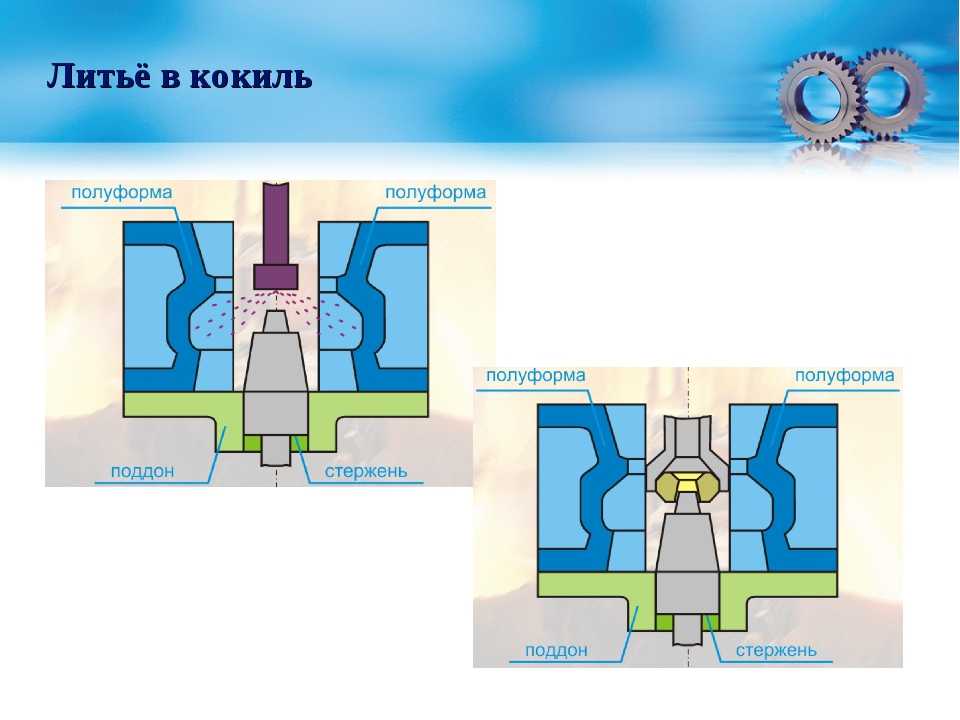

Литье в кокиль – это технологический процесс изготовления отливок путем заливания металлического расплава в многооборотные формы, выполненные из металла (сталь, чугун и пр.). Эту форму называют кокиль.

Грибовидный кокиль

Содержание

Процесс литья в кокиль

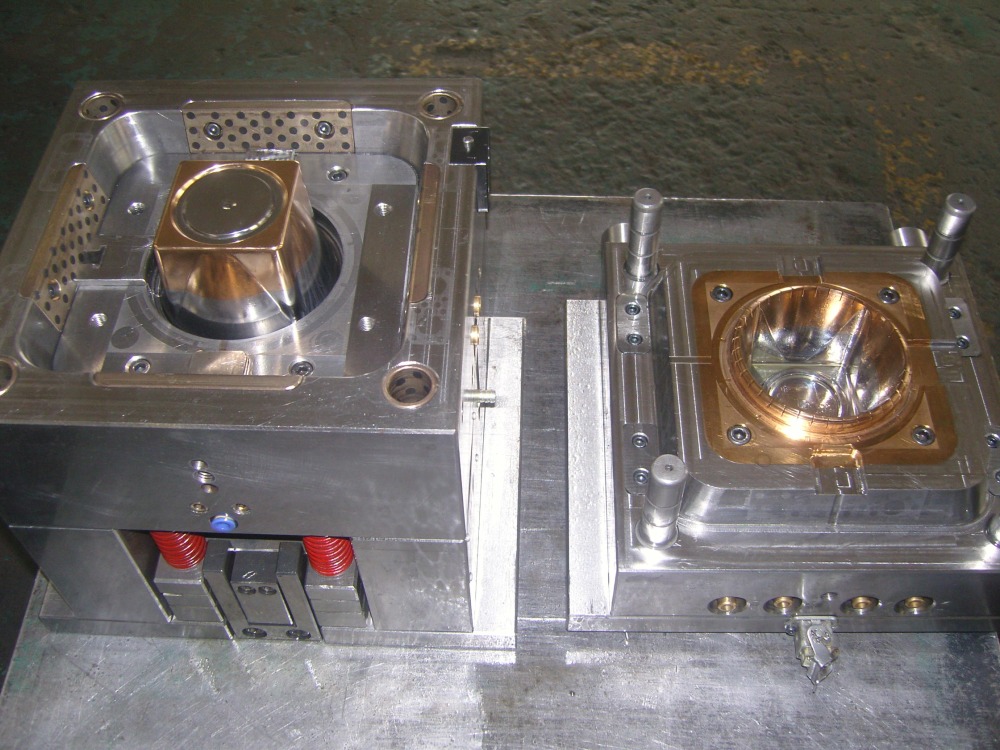

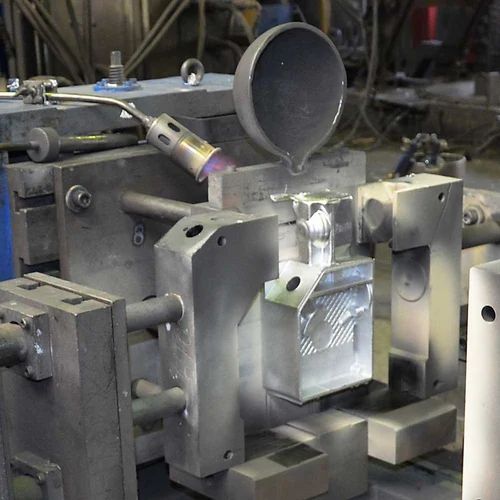

Перед началом литья в кокиль металлического расплава необходимо выполнить операции технологического процесса по подготовке его к работе. Эта работа выполняется в несколько этапов.

- Поверхности кокиля и место стыков полуформ необходимо очистить от загрязнений, коррозии, масел.

- Выполняют проверку подвижности перемещающихся деталей, точность их установки и надежность крепления на местах для этого предназначенных.

- На этом этапе поверхности формы смазывают огнестойкими материалами.

В этом качестве применяют специальные краски и смазки.

В этом качестве применяют специальные краски и смазки.

Технологический процесс литья в кокиль

Веществ, которые применяют при облицовке кокиля, зависят от марки заливаемого состава. Толщина покрытия зависит от необходимой скорости охлаждения отлитой заготовки. То есть, чем больше слой наносимой облицовки, тем заготовка будет медленнее охлаждаться. Огнестойкий слой призван решить еще одну задачу в процессе этого литья – обеспечить сохранность формы от скачка температуры во время заливки металла, а также оплавления ее частей и их схватывания с расплавом. В состав огнеупорной облицовки могут входить следующие материалы – кварц, глина, жидкое стекло, графит.

Процесс отлива в кокиль

Перед началом заливки металла форму прогревают до температуры порядка 200 градусов. Эта температура определяется маркой заливаемого металла и габаритов отливки.

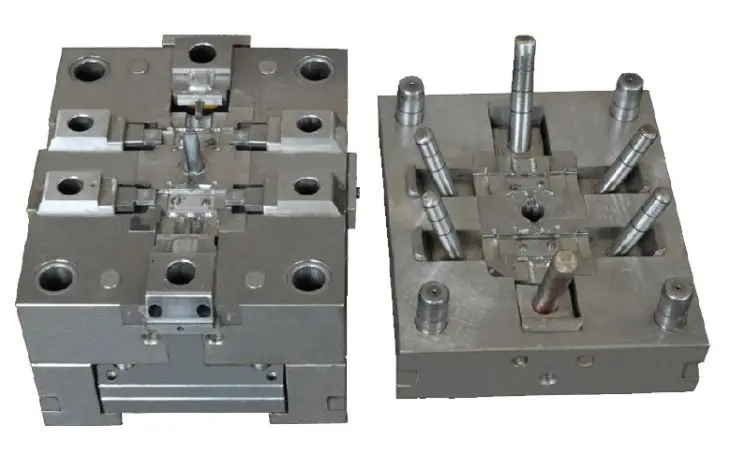

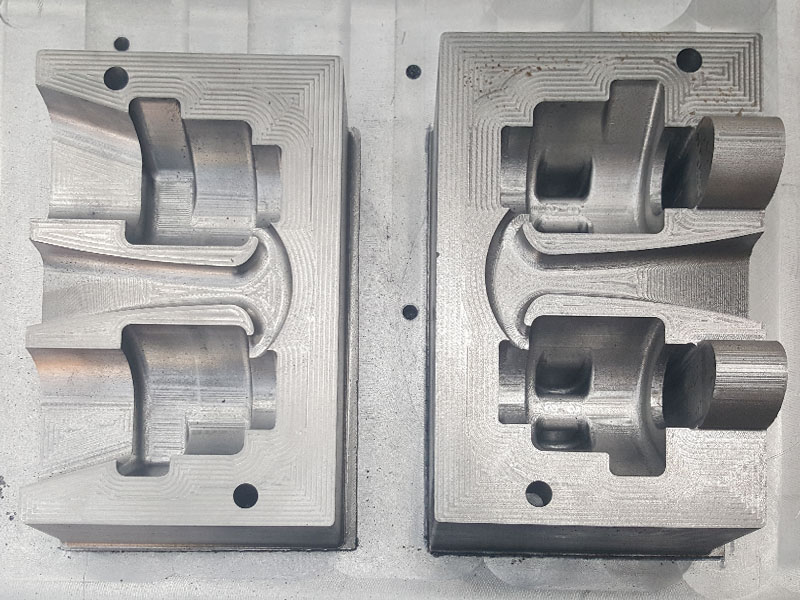

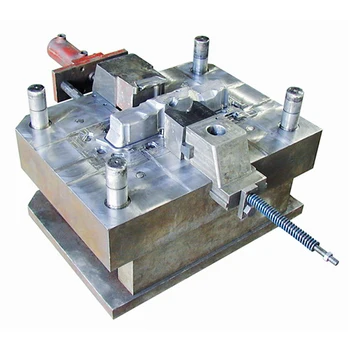

Конструктивные особенности кокиля

Кокиль для литья – это многооборотная форма, изготавливаемая из металла. Несмотря на то что в такие формы могут использовать для получения отливок разных форм, их принципиальная конструкция одинакова. В состав кокиля для литья входят полуформы, плита, различные вставки и литейные стержни. С помощью последних, происходит формирование отливки. Для его центрирования и соединения применяют штыри. Непосредственно перед началом заливки полуформы фиксируют с помощью специальных замков. Металлический расплав подают в форму через систему литников.

В состав кокиля для литья входят полуформы, плита, различные вставки и литейные стержни. С помощью последних, происходит формирование отливки. Для его центрирования и соединения применяют штыри. Непосредственно перед началом заливки полуформы фиксируют с помощью специальных замков. Металлический расплав подают в форму через систему литников.

Литье в металлические формы (кокиль)

По мере заполнения кокиля излишки воздуха выводятся через воздуховодные каналы.

В литейном производстве применяют и другой вид форм – их называют вытряхными. Эти формы отличаются тем, что они неразъемные и применяются для отливок простой формы.

Процесс изготовление кокиля и используемые материалы

При изготовлении кокилей проектировщик должен руководствоваться марками сплава, которые будут заливаться в изготавливаемую форму. Разумеется, он должен учитывать и размер деталей, получаемых в результате литья в эту оснастку.

Так, при изготовлении деталей с небольшими габаритами из цветных металлов, чугуна и некоторых других материалов рекомендуется использовать для производства литейных форм серые чугуны 20 или 25. Для производства кокилей применяют и другие виды материалов. Надо отметить, что чем прочнее материал, например, сталь 15Л, тем выше стойкость формы. Для определенных марок металла формы производят из алюминия, но перед эксплуатацией этих кокилей рабочие поверхности анодируют.

Для производства кокилей применяют и другие виды материалов. Надо отметить, что чем прочнее материал, например, сталь 15Л, тем выше стойкость формы. Для определенных марок металла формы производят из алюминия, но перед эксплуатацией этих кокилей рабочие поверхности анодируют.

Производство кокилей выполняют на оборудовании объемной штамповки. Но современное оборудование, работающее под управлением компьютера, например, токарно-фрезерный центр позволяет производить особо точные формы.

Преимущества и недостатки литья в кокиль

Литье этого типа, как и многие технологические процессы, обладают и преимуществами, и недостатками. Можно сравнить литье в кокильную оснастку с литьем в песчаные формы.

К основным преимуществам можно отнести то, что литье в металлические формы отличается от всех остальных качеством получаемых деталей, в частности, точностью. Применение песочных стержней позволяет выполнять отливки сложной формы.

Применение песочных стержней позволяет выполнять отливки сложной формы.

Использование металлических кокилей позволяет повысить производительность труда на литейном производстве. Это обусловлено тем, что из производства исключены такие операции, как приготовление литьевой смеси, и чистки отливок.

Использование такого типа литья позволяет уменьшить припуски на дальнейшую механическую обработку. Такой подход позволяет снизить себестоимость готового изделия.

Такое свойство кокилей, как оборачиваемость позволяет механизировать процессы литья и последующей обработки отливок. Например, операция сборки этой оснастки может быть легко автоматизирована. Кроме того из процессов исключены факторы, которые могут отрицательно сказаться на качестве отливок, например, газопроницаемость смеси. Автоматизация литейных процессов регулировать технологические режимы литейных процессов, что приводит к изменению характера труда оператора литейного комплекса и повышению его безопасности.

Между тем при множестве достоинств литье этого класса имеет и ряд недостатков.

Кокиль обладает высокой стоимостью, это является следствием его конструктивной сложности и и высокой трудоемкости производства. Особенно это относится к оснастке, в которые отливают детали сложной геометрической конфигурации.

Литейная оснастка такого типа имеет ограниченную стойкость. Стойкость оснастки определяется количеством качественных отливок. При снижении качества, его просто направляют в утилизацию. Стойкость – это ключевой экономический показатель литья. Над повышением стойкости форм этого класса работают производители и проектировщики оборудования для литья в формы этого типа по всему миру.

Литье сплава в кокиль

Интенсивность охлаждения отливок в кокиле существенно выше, чем в песчаных или земляных оснастках. Это приводит к тому, что ограничена возможность изготовления отливок с тонкими стенками.

Поскольку эти оснастки не обладает достаточной податливостью – это может привести к появлению в отлитых деталях внутренних напряжений. Которые потом устраняют с помощью термообработки.

Которые потом устраняют с помощью термообработки.

Область применения

Кокильное литье широко используют для производства отливок из черных и цветных металлов. На автоматизированном оборудовании, предназначенном для этой обработки металлов допустимо литье алюминия в кокиль, но при этом вес отливки не должен превышать 30 кг.

На неавтоматизированном оборудовании допустимо литье чугуна в кокиль, при этом масса отливки не должна превышать 12 тонн.

Этапы литья в кокиль

Сложно найти промышленную отрасль, в которой не применяют литье в кокиль. Эта технология позволяет изготавливать широкий круг деталей из различных металлов. Например, на электротехнических заводах их применяют для отливки деталей электрических машин, на предприятиях, которые выпускают силовые установки для автомобилей, эту технологию применяют для производства головок блока цилиндров или картеров защиты.

Кокильная литейная машина

Практика показывает, что чаще всего литье этого типа применяют в отношении алюминия и его сплавов. На втором месте стоит чугун и на третьем сталь.

На втором месте стоит чугун и на третьем сталь.

Литье в кокиль. Технология, преимущества, недостатки литья в кокиль

- льтье

- жидкая штамповка

- литье под давлением

Кокиль для литья представляет собой разборную форму, которая используется для изготовления различных отливок из расплавленного металла.

Кокильное литье – один из способов литья, представляющий собой процесс заливки в формы расплавленного металла и получение в результате готовой отливки. Формы для изготовления отливки в кокиле предназначены для многократного использования, что очень удобно и часто используется в литейном производстве для выпуска серийных отливок.

Кокиль для литья состоит из полуформы, платформа, стержни, закрепляющие замки и фиксаторы.

Кокили могут содержать один, несколько или ни одного разъёма.

Давайте более детально рассмотрим виды кокиля:

- неразъемные (вытряхной кокиль) которые используются для отливки простых форм и конфигураций

- кокиль с вертикальным разъемом, используемый для получения форм с выступами на наружной поверхности

- кокиль с комбинированным разъемом, используемый для изготовления сложных отливок.

Процесс отливки в кокиль происходит в несколько этапов.

Первое что нужно сделать это подготовить кокиль к заливке металла, для этого его тщательно очищают от следов ржавчины, масла и прочих загрязнений. После чего наносится слой кокильной краски и огнеупорного покрытия на рабочую поверхность и металлические стержни. Этот процесс необходим для контроля резкого повышения температуры на рабочей поверхности и регулировки скорости охлаждения отливки. Состав краски и покрытия зависит от того какой сплав металла будет использоваться, а толщина слоя напрямую зависит от того как быстро необходимо охладить деталь. Чем толще нанесен слой огнеупорного покрытия, тем медленнее происходит процесс охлаждения отливки. Кокиль нагревают до температуры 250-300 °С.

Состав краски и покрытия зависит от того какой сплав металла будет использоваться, а толщина слоя напрямую зависит от того как быстро необходимо охладить деталь. Чем толще нанесен слой огнеупорного покрытия, тем медленнее происходит процесс охлаждения отливки. Кокиль нагревают до температуры 250-300 °С.

Далее устанавливаются стержни (песчаные или керамические), если таковые необходимы для получения необходимой отливки, соединяются полуформы и сжимаются специальными замками, после чего приступают к процессу заливки расплавленного метала в форму. Последним этапом идет извлечение отливки из кокиля, для этого охлаждают деталь до необходимой температуры, открывают кокиль, извлекают металлический стержень. Если для отливки необходимо было использование песчаного стержня, его выбивают из формы и проводят контроль качества полученной отливки.

К основным особенностям литья в кокиль относятся:

- возможность многократно использовать металлическую форму кокиля

- снижение себестоимости готового изделия, за счет уменьшения трудовых ресурсов на изготовление смеси и дальнейшую механическую обработку

- автоматизация процессов литья

- высокая теплопроводность, теплоемкость и прочность формы, что способствует быстрому затвердеванию изделий

- газонепроницаемость и минимальная газотворность кокиля

- минимальные погрешности размеров отливок

- получение мелкозернистой структуры деталей за счет ускоренной кристаллизации, герметичности отливок и высоким физико-механическим свойствам

К преимуществам также можно отнести факт того что литье в кокиль относится к малооперационному процессу. Практически все этапы проводятся автоматически. Данная технология позволяет изготовить разнообразный ассортимент деталей и удобна в применении серийного производства изделий из различных видов металла (стали, чугуна, сплавов из алюминия и магния) масса которых может достигать несколько сотен килограммов.

Практически все этапы проводятся автоматически. Данная технология позволяет изготовить разнообразный ассортимент деталей и удобна в применении серийного производства изделий из различных видов металла (стали, чугуна, сплавов из алюминия и магния) масса которых может достигать несколько сотен килограммов.

Помимо множества достоинств в данном способе литья выделяют следующие недостатки:

- дороговизна кокиля и сложность в изготовлении различных геометрических конфигураций (наличие дополнительных разъемов, вставок, стержней)

- ограниченная стойкость кокиля. Этот показатель показывает, какое количество годных отливок можно получить. Процесс литья в кокиль с точки зрения экономической эффективности напрямую зависит от стойкости кокиля.

- опасность образования трещин на отливках из-за неподатливости кокиля.

На сегодняшний день можно смело сказать, что одним из наиболее распространённых видов литья является литье в кокиль, так как оно уменьшает вредное воздействие на окружающую среду, а также относится к малооперационному, малоотходному и материалосберегающему процессу, улучшающему условия труда в цехах, за счет автоматизации процесса литья.

Кокильное литьё на заказ, доставка по РФ, низкие цены АО ОЗЦЛ

Email-адрес

Сообщение (не менее 20 символов)

При необходимости прикрепите к сообщению изображения (максимум 5):

Выберите файл…

Обновить

Код, показанный на изображении

Нажимая кнопку, я принимаю условия Пользовательского соглашения и даю своё согласие на обработку моих персональных данных, в соответствии с Федеральным законом от 27.07.2006 года №152-ФЗ «О персональных данных».

Исправьте данные и отправьте форму ещё раз.

Форма успешно отправлена. Нажмите на

ссылку, чтобы отправить ещё одно сообщение.

Нажмите на

ссылку, чтобы отправить ещё одно сообщение.

+7(383)353-02-82, +7(383)361-19-47

Наши преимущества

Низкие цены за высокое качество

Наше предприятие является ведущим в Сибири производителем продукции методом центробежного литья

Подробнее

Контроль качества

Продукция в соответствии с ГОСТам

Продукция нашего завода соответствует высочайшим стандартам качества предъявляемых к изделиям из металла

Подробнее

Наши награды

Участник и победитель выставок

Новосибирский завод опытного литья неоднократно удостаивался самых высоких наград

Подробнее

Главная » Литьё » Кокильное литьё

Поскольку центробежным литьем достигается самое лучшее качество отливки, на производстве АО ОЗЦЛ делается упор именно на этот метод. Но существуют виды продукции, которые имеют форму, отличную от пустотелых цилиндрических отливок. Это квадраты, пластины, цилиндры и круги без внутреннего отверстия и др.

Кокильное литье – литье металла, осуществляемое свободной заливкой кокилей.

Литье в кокили – один из древнейших способов литья. Кокилем является металлическая форма с естественным или принудительным охлаждением, заполняемая расплавленным металлом под действием гравитационных сил.

Металлическая форма обладает по сравнению с песчаной значительно большей теплопроводностью, теплоемкостью, прочностью, практически нулевыми газопроницаемостью и газотворностью. Эти свойства материала кокиля обусловливают рассмотренные ниже преимущества по сравнению с песчаной формой:

- возможность многократного использования форм;

- возможность автоматизации труда;

- хорошие механические свойства отливок, обусловленные их мелкозернистой структурой;

- снижение припусков на механическую обработку;

- снижение расходов на возврат литья за счет уменьшение количества металла на литниковую систему или ее отсутствие.

- Сегментов направляющих буровых установок

- Сегментов прокатных станов

- Сегментов шпонок

- Сегментов клиньев

- Сегментов ползунов

- Контактных пластин и т.д.

Высокая скорость охлаждения и затвердевания при литье в кокиль благоприятно влияет на качество отливок: повышаются их механические свойства, герметичность, плотность, улучшается структура. Повышение скорости охлаждения способствует приближению характера затвердевания широкоинтервальных сплавов к последовательному. Поэтому, например, отливки из оловянных бронз в кокиль имеют большую плотность, чем при литье в песчаные формы. Отливки из кремнистых латуней и бронз меньше поражены газовой пористостью, так как высокая скорость охлаждения расплава препятствует выделению газов из раствора. Повышенная скорость затвердевания отливок из свинцовых бронз уменьшает ликвацию, способствует измельчению включений свинца, что повышает антифрикционные свойства отливок.

Наша продукция

ДЕТАЛИ ВРАЩЕНИЯ – БРОНЗОВЫЕ, ЛАТУННЫЕ, МЕДНО-НИКЕЛЕВЫЕ, ЦИНКОВЫЕ

Бронзовые втулки, венцы, вкладыши, гайки, шайбы, кольца, цилиндры изготавливаются методом центробежного литья. Применяются во всех отраслях промышленности и в строительстве.

Необходимость использования бронзовых втулок в работе оборудования обусловлена природой силы трения, которая оказывает негативное воздействие на целостность механизмов.

Применяются во всех отраслях промышленности и в строительстве.

Необходимость использования бронзовых втулок в работе оборудования обусловлена природой силы трения, которая оказывает негативное воздействие на целостность механизмов.

БРОНЗОВЫЕ КОЛЬЦА

Производим детали механизмов вращения по технологии центробежного литья с последующей механической обработкой. Нашими заказчиками являются тракторные, судоремонтные, машиностроительные, агрегатные, вагоноремонтные, авиационные, металлургические и другие заводы.

БРОНЗОВЫЕ ПЛАСТИНЫ, КРУГИ

Преимущества заказа пластин из бронзы у нас высокое качество; недорогая цена; минимальные сроки выполнения заказа. Планки (пластины) из бронзы и латуни производятся методом литья в кокиль и применяются для изготовления: сегментов направляющих буровых установок направляющих для прокатных станов шпонок, клиньев, ползунов

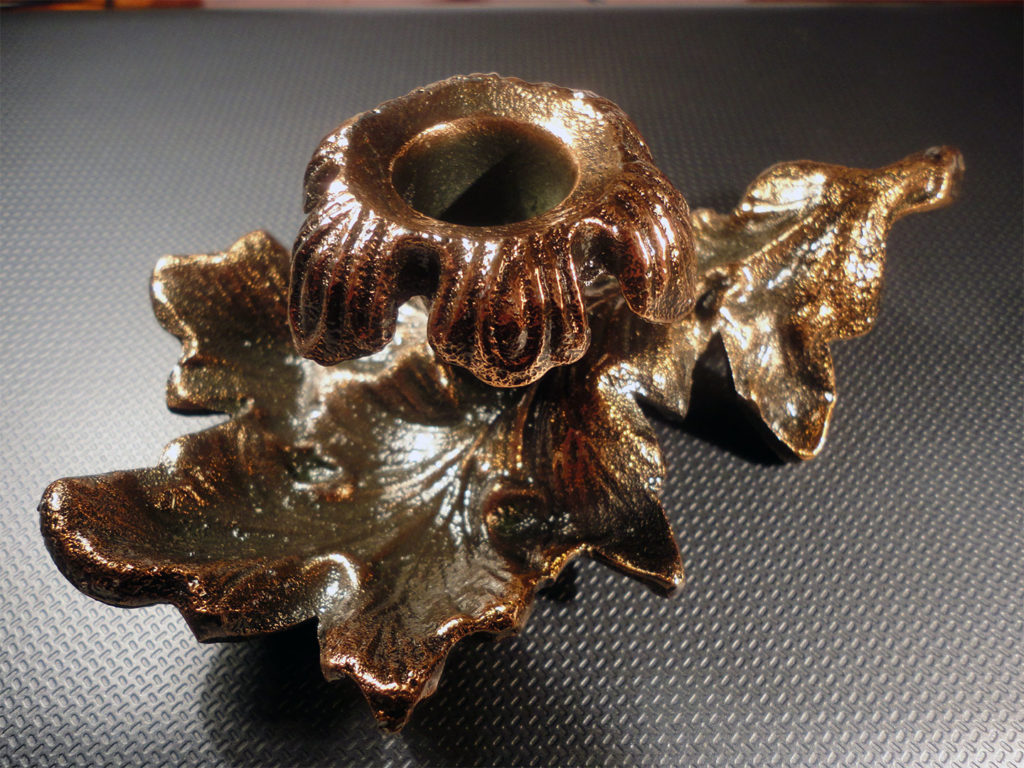

ЛИТЬЁ КОЛОКОЛОВ

Литье колоколов – на основе традиций старинных российских мастеров, с учетом церковных канонов. Колокола производятся индивидуально, с рельефным изображением икон, орнаментов и молитвенных надписей с благословения РПЦ. Колокола, вышедшие из рук наших мастеров, звонят на многих церквях и приходах Новосибирской, Томской, Кемеровской областей, Алтайского и Красноярского края, в Казахстане и Воронеже.

Колокола производятся индивидуально, с рельефным изображением икон, орнаментов и молитвенных надписей с благословения РПЦ. Колокола, вышедшие из рук наших мастеров, звонят на многих церквях и приходах Новосибирской, Томской, Кемеровской областей, Алтайского и Красноярского края, в Казахстане и Воронеже.

Previous Next

МЫ на карте

Основные виды литья для изготовления отливок armtorg.ru

Основные виды литья для изготовления отливок

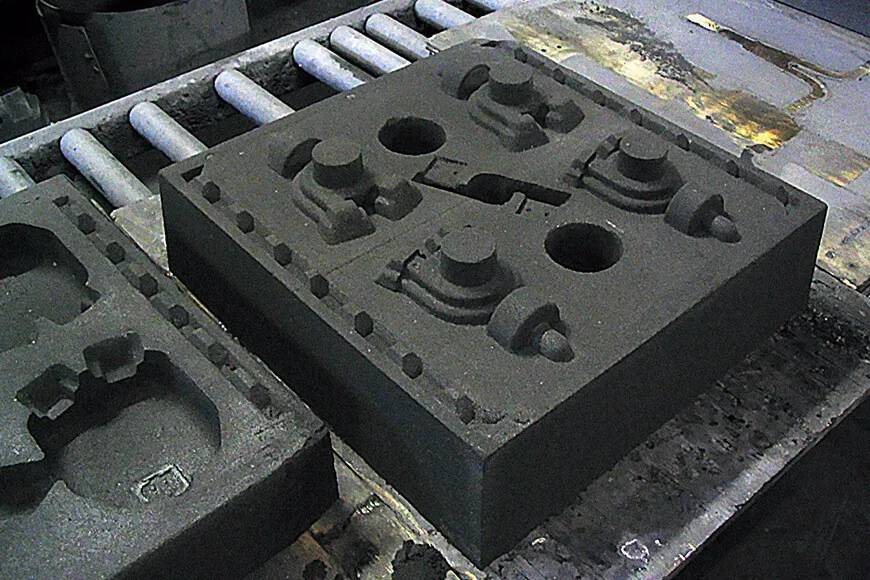

Литьё в песчаные формы

Литьё в песчаные формы — дешёвый, самый грубый, но самый массовый (до 75-80 % по массе получаемых в мире отливок) вид литья. Вначале изготовляется литейная модель (ранее — деревянная, в настоящее время часто используются пластиковые модели, полученные методами быстрого прототипирования), копирующая будущую деталь. Модель засыпается песком или формовочной смесью (обычно песок и связующее), заполняющей пространство между ею и двумя открытыми ящиками (опоками). Отверстия в детали образуются с помощью размещённых в форме литейных песчаных стержней, копирующих форму будущего отверстия. Насыпанная в опоки смесь уплотняется встряхиванием, прессованием или же затвердевает в термическом шкафу (сушильной печи). Образовавшиеся полости заливаются расплавом металла через специальные отверстия — литники. После остывания форму разбивают и извлекают отливку. После чего отделяют литниковую систему (обычно это обрубка), удаляют облой и проводят термообработку.

Отверстия в детали образуются с помощью размещённых в форме литейных песчаных стержней, копирующих форму будущего отверстия. Насыпанная в опоки смесь уплотняется встряхиванием, прессованием или же затвердевает в термическом шкафу (сушильной печи). Образовавшиеся полости заливаются расплавом металла через специальные отверстия — литники. После остывания форму разбивают и извлекают отливку. После чего отделяют литниковую систему (обычно это обрубка), удаляют облой и проводят термообработку.

Новым направлением технологии литья в песчаные формы является применение вакуумируемых форм из сухого песка без связующего. Для получения отливки данным методом могут применяться различные формовочные материалы, например песчано-глинистая смесь или песок в смеси со смолой и т.д. Для формирования формы используют опоку (металлический короб без дна и крышки). Опока имеет две полуформы, то есть состоит из двух коробов. Плоскость соприкосновения двух полуформ — поверхность разъёма. В полуформу засыпают формовочную смесь и утрамбовывают её. На поверхности разъёма делают отпечаток промодели (промодель соответствует форме отливки). Также выполняют вторую полуформу. Соединяют две полуформы по поверхности разъёма и производят заливку металла.

На поверхности разъёма делают отпечаток промодели (промодель соответствует форме отливки). Также выполняют вторую полуформу. Соединяют две полуформы по поверхности разъёма и производят заливку металла.

Литьё в кокиль

Литьё металлов в кокиль — более качественный способ. Изготавливается кокиль — разборная форма (чаще всего металлическая), в которую производится литьё. После застывания и охлаждения, кокиль раскрывается и из него извлекается изделие. Затем кокиль можно повторно использовать для отливки такой же детали.

Литьё в кокиль, кокильное литьё, способ получения фасонных отливок в металлических формах — кокилях. В отличие от других способов литья в металлические формы (литьё под давлением, центробежное литьё и др.), при литьё в кокиль заполнение формы жидким сплавом и его затвердевание происходят без какого-либо внешнего воздействия на жидкий металл, а лишь под действием силы тяжести. Основные операции и процессы: очистка кокиля от старой облицовки, прогрев его до 200—300°С, покрытие рабочей полости новым слоем облицовки, простановка стержней, закрывание частей кокиля, заливка металла, охлаждение и удаление полученной отливки. Процесс кристаллизации сплава при литье в кокиль ускоряется, что способствует получению отливок с плотным и мелкозернистым строением, а следовательно, с хорошей герметичностью и высокими физико-механическими свойствами. Однако отливки из чугуна из-за образующихся на поверхности карбидов требуют последующего отжига. При многократном использовании кокиль коробится и размеры отливок в направлениях, перпендикулярных плоскости разъёма, увеличиваются.

Процесс кристаллизации сплава при литье в кокиль ускоряется, что способствует получению отливок с плотным и мелкозернистым строением, а следовательно, с хорошей герметичностью и высокими физико-механическими свойствами. Однако отливки из чугуна из-за образующихся на поверхности карбидов требуют последующего отжига. При многократном использовании кокиль коробится и размеры отливок в направлениях, перпендикулярных плоскости разъёма, увеличиваются.

В кокилях получают отливки из чугуна, стали, алюминиевых, магниевых и др. сплавов. Особенно эффективно применение кокильного литья при изготовлении отливок из алюминиевых и магниевых сплавов. Эти сплавы имеют относительно невысокую температуру плавления, поэтому один кокиль можно использовать до 10000 раз (с простановкой металлических стержней). До 45 % всех отливок из этих сплавов получают в кокилях. При литье в кокиль расширяется диапазон скоростей охлаждения сплавов и образования различных структур. Сталь имеет относительно высокую температуру плавления, стойкость кокилей при получении стальных отливок резко снижается, большинство поверхностей образуют стержни, поэтому метод кокильного литья для стали находит меньшее применение, чем для цветных сплавов. Данный метод широко применяется при серийном и крупносерийном производстве.

Данный метод широко применяется при серийном и крупносерийном производстве.

Литьё под давлением

ЛПД занимает одно из ведущих мест в литейном производстве. Производство отливок из алюминиевых сплавов в различных странах составляет 30—50 % общего выпуска (по массе) продукции ЛПД. Следующую по количеству и разнообразию номенклатуры группу отливок представляют отливки из цинковых сплавов. Магниевые сплавы для литья под давлением применяют реже, что объясняется их склонностью к образованию горячих трещин и более сложными технологическими условиями изготовления отливок. Получение отливок из медных сплавов ограничено низкой стойкостью пресс-форм.

Номенклатура выпускаемых отечественной промышленностью отливок очень разнообразна. Этим способом изготовляют литые заготовки самой различной конфигурации массой от нескольких граммов до нескольких десятков килограммов. Выделяются следующие положительные стороны процесса ЛПД:

- Высокая производительность и автоматизация производства, наряду с низкой трудоёмкостью на изготовление одной отливки, делает процесс ЛПД наиболее оптимальным в условия массового и крупносерийного производств.

- Минимальные припуски на мехобработку или не требующие оной, минимальная шероховатость необрабатываемых поверхностей и точность размеров, позволяющая добиваться допусков до ±0,075 мм на сторону.

- Чёткость получаемого рельефа, позволяющая получать отливки с минимальной толщиной стенки до 0,6 мм, а также литые резьбовые профили.

- Чистота поверхности на необрабатываемых поверхностях, позволяет придать отливке товарный эстетический вид.

Также выделяют следующие негативное влияние особенностей ЛПД, приводящие к потере герметичности отливок и невозможности их дальнейшей термообработки:

- Воздушная пористость, причиной образования которой являются воздух и газы от выгорающей смазки, захваченные потоком металла при заполнении формы. Что вызвано неоптимальными режимами заполнения, а также низкой газопроницаемостью формы.

- Усадочные пороки, проявляющиеся из-за высокой теплопроводности форм наряду с затрудненными условиями питания в процессе затвердевания.

- Неметаллические и газовые включения, появляющиеся из-за нетщательной очистки сплава в раздаточной печи, а также выделяющиеся из твёрдого раствора.

Задавшись целью получения отливки заданной конфигурации, необходимо чётко определить её назначение: будут ли к ней предъявляться высокие требования по прочности, герметичности или же её использование ограничится декоративной областью. От правильного сочетания технологических режимов ЛПД, зависит качество изделий, а также затраты на их производство. Соблюдение условий технологичности литых деталей, подразумевает такое их конструктивное оформление, которое, не снижая основных требований к конструкции, способствует получению заданных физико-механических свойств, размерной точности и шероховатости поверхности при минимальной трудоёмкости изготовления и ограниченном использовании дефицитных материалов. Всегда необходимо учитывать, что качество отливок, получаемых ЛПД, зависит от большого числа переменных технологических факторов, связь между которыми установить чрезвычайно сложно из-за быстроты заполнения формы.

Основные параметры, влияющие на процесс заполнения и формирования отливки, следующие:

- давление на металл во время заполнения и подпрессовки;

- скорость прессования;

- конструкция литниково-вентиляционной системы;

- температура заливаемого сплава и формы;

- режимы смазки и вакуумирования.

Сочетанием и варьированием этих основных параметров, добиваются снижения негативных влияний особенностей процесса ЛПД. Исторически выделяются следующие традиционные конструкторско-технологические решения по снижению брака:

- регулирование температуры заливаемого сплава и формы;

- повышение давление на металл во время заполнения и подпрессовки;

- рафинирование и очистка сплава;

- вакуумирование;

- конструирование литниково-вентиляционной системы;

Также, существует ряд нетрадиционных решений, направленных на устранение негативного влияние особенностей ЛПД:

- заполнение формы и камеры активными газами;

- использование двойного хода запирающего механизма;

- использование двойного поршня особой конструкции;

- установка заменяемой диафрагмы;

- проточка для отвода воздуха в камере прессования;

Литьё по выплавляемой модели

Ещё один способ литья металлов — по выплавляемой модели — применяется в случаях изготовления деталей высокой точности (например лопатки турбин и т. п.) Из легкоплавкого материала: парафин, стеарин и др., (в простейшем случае — из воска) изготавливается точная модель изделия и литниковая система. Наиболее широкое применение нашёл модельный состав П50С50 состоящий из 50 % стеарина и 50 % парафина, для крупногобаритных изделий применяются солевые составы менее склонные к короблению. Затем модель окунается в жидкую суспензию на основе связующего и огнеупорного наполнителя. В качестве связующего применяют гидролизованный этилсиликат марок ЭТС 32 и ЭТС 40, гидролиз ведут в растворе кислоты, воды и растворителя (спирт, ацетон). В настоящее время в ЛВМ нашли применения кремнезоли не нуждающиеся в гидролизе в цеховых условиях и являющиеся экологически безопасными. В качестве огнеупорного наполнителя применяют: электрокорунд, дистенсилиманит, кварц и т. д. На модельный блок (модель и ЛПС) наносят суспензию и производят обсыпку, так наносят от 6 до 10 слоёв. С каждым последующим слоем фракция зерна обсыпки меняются для формирования плотной поверхности оболочковой формы.

п.) Из легкоплавкого материала: парафин, стеарин и др., (в простейшем случае — из воска) изготавливается точная модель изделия и литниковая система. Наиболее широкое применение нашёл модельный состав П50С50 состоящий из 50 % стеарина и 50 % парафина, для крупногобаритных изделий применяются солевые составы менее склонные к короблению. Затем модель окунается в жидкую суспензию на основе связующего и огнеупорного наполнителя. В качестве связующего применяют гидролизованный этилсиликат марок ЭТС 32 и ЭТС 40, гидролиз ведут в растворе кислоты, воды и растворителя (спирт, ацетон). В настоящее время в ЛВМ нашли применения кремнезоли не нуждающиеся в гидролизе в цеховых условиях и являющиеся экологически безопасными. В качестве огнеупорного наполнителя применяют: электрокорунд, дистенсилиманит, кварц и т. д. На модельный блок (модель и ЛПС) наносят суспензию и производят обсыпку, так наносят от 6 до 10 слоёв. С каждым последующим слоем фракция зерна обсыпки меняются для формирования плотной поверхности оболочковой формы. Сушка каждого слоя занимает не менее получаса, для ускорения процесса используют специальные сушильные шкафы, в которые закачивается аммиачный газ. Из сформировавшейся оболочки выплавляют модельный состав: в воде, в модельном составе, выжиганием, паром высокого давления. После сушки и вытопки блок прокаливают при температуре примерно 1000 для удаления из оболочковой формы веществ способных к газообразованию. После чего оболочки поступают на заливку. Перед заливкой блоки нагревают в печах до 1000. Нагретый блок устанавливают в печь и разогретый металл заливают в оболочку. Залитый блок охлаждают в термостате или на воздухе. Когда блок полностью охладится его отправляют на выбивку. Ударами молота по литниковой чаше производится отбивка керамики, далее отрезка ЛПС.Таким образом получаем отливку.

Сушка каждого слоя занимает не менее получаса, для ускорения процесса используют специальные сушильные шкафы, в которые закачивается аммиачный газ. Из сформировавшейся оболочки выплавляют модельный состав: в воде, в модельном составе, выжиганием, паром высокого давления. После сушки и вытопки блок прокаливают при температуре примерно 1000 для удаления из оболочковой формы веществ способных к газообразованию. После чего оболочки поступают на заливку. Перед заливкой блоки нагревают в печах до 1000. Нагретый блок устанавливают в печь и разогретый металл заливают в оболочку. Залитый блок охлаждают в термостате или на воздухе. Когда блок полностью охладится его отправляют на выбивку. Ударами молота по литниковой чаше производится отбивка керамики, далее отрезка ЛПС.Таким образом получаем отливку.

В силу большого расхода металла и дороговизны процесса ЛВМ применяют только для ответственных деталей.

Процесс литья по выплавляемым моделям базируется на следующем основном принципе:

• Копия или модель конечного изделия изготавливаются из легкоплавкого материала.

• Эта модель окружается керамической массой, которая затвердевает и образует форму.

• При последующем нагревании (прокалке) формы модель отливки расплавляется и удаляется.

• Затем в оставшуюся на месте удалённого воска полость заливается металл, который точно воспроизводит исходную модель отливки.

Литьё по газифицируемым (выжигаемым) моделям

Литьё по газифицируемым моделям (ЛГМ) из пенопласта по качеству фасонных отливок, экономичности, экологичности и высокой культуре производства наиболее выгодно. Мировая практика свидетельствует о постоянном росте производства отливок этим способом, которое в 2007 году превысило 1,5 млн т/год, особенно популярна она в США и Китае (в одной КНР работает более 1,5 тыс. таких участков), где всё больше льют отливок без ограничений по форме и размерам. В песчаной форме модель из пенопласта при заливке замещается расплавленным металлом, так получается высокоточная отливка. Чаще всего форма из сухого песка вакуумируется на уровне 50 кПа, но также применяют формовку в наливные и легкоуплотняемые песчаные смеси со связующим. Область применения ЛГМ — отливки массой 0,1—2000 кг и более, тенденция расширения применения в серийном и массовом производстве отливок с габаритными размерами 40—1000 мм, в частности, в двигателестроении для литья блоков и головок блоков цилиндров и др.

Область применения ЛГМ — отливки массой 0,1—2000 кг и более, тенденция расширения применения в серийном и массовом производстве отливок с габаритными размерами 40—1000 мм, в частности, в двигателестроении для литья блоков и головок блоков цилиндров и др.

На 1 тонну годного литья расходуется 4 вида модельно-формовочных (неметаллических) материалов:

- кварцевого песка — 50 кг,

- противопригарного покрытия — 25 кг,

- пенополистирола — 6 кг,

- плёнки полиэтиленовой — 10 кв.м.

Отсутствие традиционных форм и стержней исключает применение формовочных и стержневых смесей, формовка состоит из засыпки модели песком с повторным его использованием на 95-97 %.

Центробежное литье и центробежный метод литья

Центробежный метод литья (центробежное литьё) используется при получении отливок, имеющих форму тел вращения. Подобные отливки отливаются из чугуна, стали, бронзы и алюминия. При этом расплав заливают в металлическую форму, вращающуюся со скоростью 3000 об/мин.

Под действием центробежной силы расплав распределяется по внутренней поверхности формы и, кристаллизуясь, образует отливку. Центробежным способом можно получить двухслойные заготовки, что достигается поочерёдной заливкой в форму различных сплавов. Кристаллизация расплава в металлической форме под действием центробежной силы обеспечивает получение плотных отливок.

При этом, как правило, в отливках не бывает газовых раковин и шлаковых включений. Особыми преимуществами центробежного литья является получение внутренних полостей без применения стержней и большая экономия сплава в виду отсутствия литниковой системы. Выход годных отливок повышается до 95 %.

В нашем производстве используют машины с горизонтальными осями вращения. Широким спросом пользуются отливки втулок, гильз и других заготовок, имеющих форму тела вращения, произведенные с помощью метода центробежного литья. Что такое центробежное литьё?

Центробежное литье — это способ получения отливок в металлических формах. При центробежном литье расплавленный металл, подвергаясь действию центробежных сил, отбрасывается к стенкам формы и затвердевает. Таким образом получается отливка. Этот способ литья широко используется в промышленности, особенно для получения пустотелых отливок (со свободной поверхностью).

При центробежном литье расплавленный металл, подвергаясь действию центробежных сил, отбрасывается к стенкам формы и затвердевает. Таким образом получается отливка. Этот способ литья широко используется в промышленности, особенно для получения пустотелых отливок (со свободной поверхностью).

Технология центробежного литья обеспечивает целый ряд преимуществ, зачастую недостижимых при других способах, к примеру:

- Высокая износостойкость.

- Высокая плотность металла.

- Отсутствие раковин.

- В продукции центробежного литья отсутствуют неметаллические включения и шлак.

Центробежным литьём получают литые заготовки, имеющие форму тел вращения:

- втулки;

- венцы червячных колёс;

- барабаны для бумагоделательных машин;

- роторы электродвигателей.

Наибольшее применение центробежное литьё находит при изготовлении втулок из медных сплавов, преимущественно оловянных бронз.

По сравнению с литьём в неподвижные формы центробежное литьё имеет ряд преимуществ: повышаются заполняемость форм, плотность и механические свойства отливок, выход годного. Однако для его организации необходимо специальное оборудование; недостатки, присущие этому способу литья: неточность размеров свободных поверхностей отливок, повышенная склонность к ликвации компонентов сплава, повышенные требования к прочности литейных форм.

Однако для его организации необходимо специальное оборудование; недостатки, присущие этому способу литья: неточность размеров свободных поверхностей отливок, повышенная склонность к ликвации компонентов сплава, повышенные требования к прочности литейных форм.

Литьё в оболочковые формы

Литьё в оболочковые формы — способ получения фасонных отливок из металлических сплавов в формах, состоящих из смеси песчаных зёрен (обычно кварцевых) и синтетического порошка (обычно фенолоформальдегидной смолы и пульвер-бакелита). Предпочтительно применение плакированных песчаных зёрен (покрытых слоем синтетической смолы).

Оболочковую форму получают одним из двух методов. Смесь насыпают на металлическую модель, нагретую до 300°С, выдерживают в течение нескольких десятков секунд до образования тонкого упрочнённого слоя, избыток смеси удаляют. При использовании плакированной смеси её вдувают в зазор между нагретой моделью и наружной контурной плитой. В обоих случаях необходимо доупрочнение оболочки в печи (при температуре до 400°С) на модели. Полученные оболочковые полуформы скрепляют, и в них заливают жидкий сплав. Во избежание деформации форм под действием заливаемого сплава перед заливкой их помещают в металлический кожух, а пространство между его стенками и формой заполняют металлической дробью, наличие которой воздействует также на температурный режим охлаждающейся отливки.

Полученные оболочковые полуформы скрепляют, и в них заливают жидкий сплав. Во избежание деформации форм под действием заливаемого сплава перед заливкой их помещают в металлический кожух, а пространство между его стенками и формой заполняют металлической дробью, наличие которой воздействует также на температурный режим охлаждающейся отливки.

Этим способом изготавливают различные отливки массой до 25 кг. Преимуществами способа являются значительные повышение производительности по сравнению с изготовлением отливок литьём в песчаные формы, управление тепловым режимом охлаждения отливки и возможность механизировать процесс.

Поделиться

Опыт работы более 10 лет. Обучение. Проектирование цехов. Модернизация заводов

Широкий модельный ряд наклоняющихся литейных машин позволит выбрать оптимальное решение для получения высокоточных отливок из цветных сплавов. Контроль скорости заполнения вкупе с системой охлаждения кокиля позволяет получить контролируемую кристаллизацию отливки и добиться максимально качественного результата.

Для заказа оборудования направьте, пожалуйста, заявку.

Наши специалисты свяжутся с Вами в ближайшее время.

В наши цели входит не просто поставить Вам оборудование, но и подобрать наиболее подходящее для Вашего производства.

Оборудование для литейного и металлургического производства возможно приобрести в Лизинг.

Заказ на оборудование высылайте на почту [email protected].

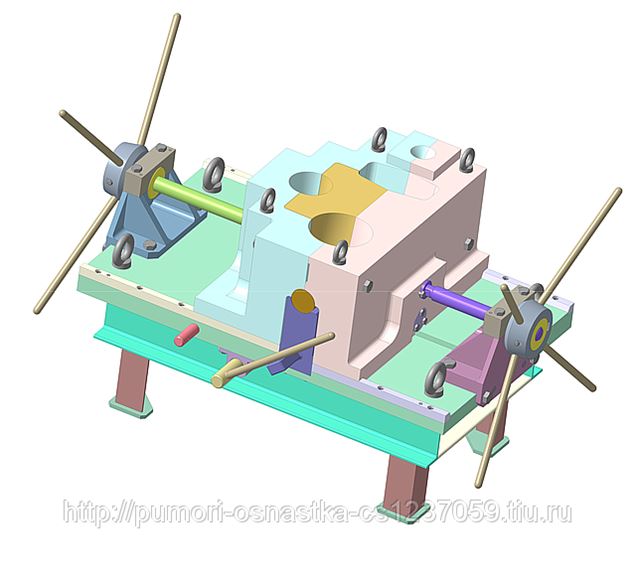

Наклоняемый автомат для литья в кокиль предназначен для приготовления отливок из черных и цветных сплавов.

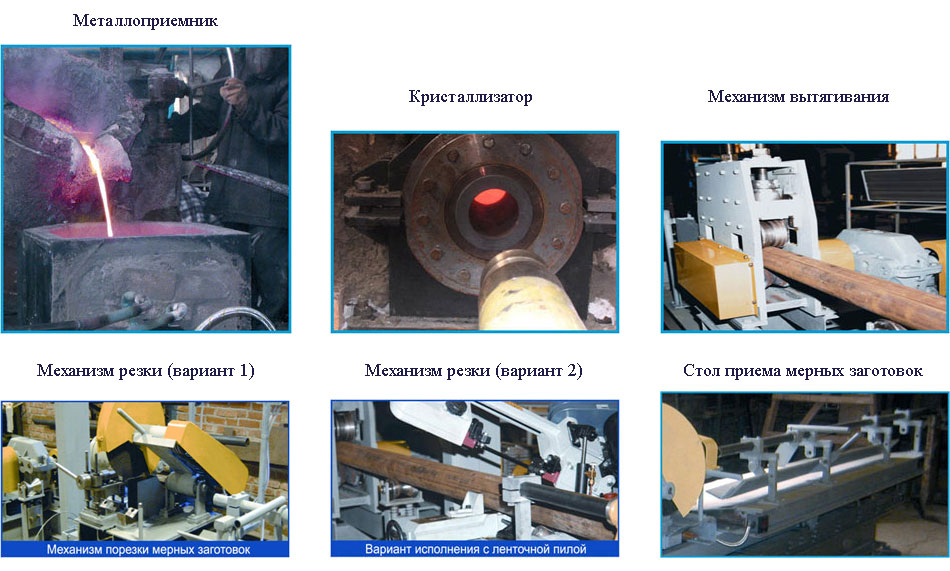

Оборудование для непрерывного литья в кокиль произведено из:

- стационарной и подвижной части,

- гидроцилиндров наклона,

- систем нагрева и охлаждения кокиля,

- системы управления на основе PLC(Omron).

На поворотной части машины поставлены стационарные и подвижные плиты для крепления кокиля. В зависимости от вида кокиля машины оснащаются боковыми, нижними или же верхними подвижными плитами для подрыва стержней. или же для трудного разъема установленного кокиля. Подвижные плиты имеют привод от гидроцилиндров. Для равномерности хода и точности сборки кокиля любая плита оснащается направляющими колоннами. Кроме того для подрыва отливки учтены гидравлические и стационарные выталкиватели. Цикл машины для литья в кокиль наступает с начального положения 90º, когда кокиль открыт. По команде контроллера запускается обогрев кокиля до поставленной температуры, на трудящиеся плоскости наносится противопригарное покрытие, которое мгновенно сохнет, впоследствии чего в кокиль проставляются песчаные стержни и кокиль запирается в поставленной очередности. Порция металла из раздаточной печи влечет за собой в приемный ковш машины, подвижная доля машины наклоняется на поставленный угол. Из приемного ковша начинается самозаполнение металлом рабочего размера кокиля. Впоследствии заливки вероятна подача охлаждающей воды в рубаху. Дальше автомат переходит в начальное состояние, кокиль ориентируется и отливка выталкивается.

или же для трудного разъема установленного кокиля. Подвижные плиты имеют привод от гидроцилиндров. Для равномерности хода и точности сборки кокиля любая плита оснащается направляющими колоннами. Кроме того для подрыва отливки учтены гидравлические и стационарные выталкиватели. Цикл машины для литья в кокиль наступает с начального положения 90º, когда кокиль открыт. По команде контроллера запускается обогрев кокиля до поставленной температуры, на трудящиеся плоскости наносится противопригарное покрытие, которое мгновенно сохнет, впоследствии чего в кокиль проставляются песчаные стержни и кокиль запирается в поставленной очередности. Порция металла из раздаточной печи влечет за собой в приемный ковш машины, подвижная доля машины наклоняется на поставленный угол. Из приемного ковша начинается самозаполнение металлом рабочего размера кокиля. Впоследствии заливки вероятна подача охлаждающей воды в рубаху. Дальше автомат переходит в начальное состояние, кокиль ориентируется и отливка выталкивается.

Опционально кокильная машина может быть оснащена манипулятором для окраски кокиля, а также манипулятором для извлечения готовой отливки.

| Параметры | J430 | J650 | J750 | J850 | J1060 | J1380 |

|---|---|---|---|---|---|---|

| Размеры основных плит машины, мм | 400х300 | 600х500 | 700х500 | 800х500 | 1000х600 | 1300х800 |

| Минимальное расстояние между плитами, мм | 300 | 300 | 495 | 495 | 500 | 600 |

| Максимальное расстояние между плитами, мм | 600 | 650 | 1000 | 1000 | 1000 | 1200 |

| Усилие закрытия кокиля, кН | 25 | 90 | 90 | 90 | 120 | 120 |

| Усилие открытия кокиля, кН | 20 | 65 | 65 | 65 | 100 | 100 |

| Усилие гидроцилиндра наклона, кН | 15 | 90 | 90 | 90 | 120 | 160 |

| Угол наклона машины при заполнении, º | 0~90 | 0~90 | 0~90 | 0~90 | 0~90 | 0~90 |

| Рабочее давление гидравлики, МПа | 5 | 12 | 12 | 12 | 12 | 12 |

| Мощность гидростанции, кВт | 3,75 | 7,5 | 7,5 | 11 | 15 | 22 |

| Мощность нагрева кокиля, кВт | 30 | 40 | 40 | 40 | 60 | 60 |

Машины для литья в кокиль

Преимущества непрерывного литья в кокильные формы

Литье металлов является важнейшим компонентом экономики Соединенных Штатов. Более 90% всех деталей, производимых в США, имеют одну или несколько деталей, изготовленных методом литья металла. Ожидается, что в 2019 году индустрия литья металлов принесет более 33,7 миллиардов долларов. В Соединенных Штатах так много операций по литью металлов, что большинство людей в настоящее время находятся в пределах 10 футов от продукта литья металла.

Более 90% всех деталей, производимых в США, имеют одну или несколько деталей, изготовленных методом литья металла. Ожидается, что в 2019 году индустрия литья металлов принесет более 33,7 миллиардов долларов. В Соединенных Штатах так много операций по литью металлов, что большинство людей в настоящее время находятся в пределах 10 футов от продукта литья металла.

Существует множество различных методов литья металлов, используемых для создания всех деталей, необходимых для снабжения глобальной цепочки поставок промышленного литья. Одним из таких методов является литье в кокильные формы с постоянными формами, которое позволяет производить высококачественную продукцию с низкими затратами в больших масштабах.

Что такое литье в кокильные формы? Литье в постоянные формы (часто называемое «литьем в кокиль») — это процесс металлообработки, в котором используются постоянные многоразовые формы для создания прочных деталей. Форма (или штамп) создается с использованием сверхпрочных материалов — инструментальной стали или экзотических медных сплавов. Эти материалы могут выдерживать множество термических циклов.

Эти материалы могут выдерживать множество термических циклов.

Затем расплавленные материалы заливаются в форму под действием силы тяжести, а не впрыском. Это делает постоянное литье в форму идеальным для проектов, требующих больших объемов или сверхвысокой долговечности. Литье в постоянные формы позволяет производить детали с более жесткими допусками и превосходной отделкой по сравнению с другими традиционными процессами литья , такими как литье в песчаные формы.

Как работает литье в кокильные формы?Процесс литья в кокиль с постоянной формой можно разделить на четыре основных компонента. Каждый из этих компонентов может отличаться в зависимости от бизнеса по литью металлов, с которым вы работаете. Некоторые литейщики используют новейшие технологии для достижения превосходных результатов, в то время как другие по-прежнему полагаются на традиционные методы из-за наличия оборудования или обучения.

Шаг 1. Создание формы Первым шагом является создание формы. Этот процесс требует тщательного внимания к деталям и невероятной изобретательности. В Burnstein Von Seelen мы гарантируем, что пресс-форма точно соответствует качеству и спецификациям каждого проекта.

Этот процесс требует тщательного внимания к деталям и невероятной изобретательности. В Burnstein Von Seelen мы гарантируем, что пресс-форма точно соответствует качеству и спецификациям каждого проекта.

Сама форма состоит из двух или более секций и стержней, которые вставляются для образования множества сложных деталей. Важно отметить, что во время этого процесса не используется песок и что вся форма представляет собой постоянную, твердую часть.

Поверхность формы покрыта термостойким материалом, что позволяет ей выдерживать циклы нагрева и охлаждения. Покрытие также влияет на теплопроводность и смазку матрицы, поэтому в зависимости от потребностей и сложности проекта можно использовать уникальное покрытие.

Этап 2. Заливка расплавленного металла После того, как форма собрана, высококачественный расплав металла аккуратно заливается в форму через ковш, расположенный в верхней части формы. Затем расплавленный металл стекает по желобу в форму для затвердевания.

Этот процесс прост. Металлу дают остыть внутри отливки в течение установленного периода времени. Это время зависит от используемого материала.

Это некоторые из наиболее распространенных материалов, используемых при литье в постоянные формы.

- Pure Mapper

- Алюминиевые сплавы

- магниевые сплавы

- Медные сплавы

- TIN -сплавы

- 9007 9000 9000 9000 9000 9000 9000 9000 9000 9000 9000 9000 9000 9000 9000 9000 9000 9000 9000 9000 9000 9000 9000 9000 9000 9000 9000 9000 9000 9000 9000 9000 9000 9000 9000 9000 9000 9000 9000 9000 9000 9000 9000 9000 9000 9000 9000 9000 9000 9000 9000 9000 9000 9000 9000 9000 9000 9000 9000 9000 9000 9000 9000 9000 9000 9000 9000 9000 9000 9000 9000 9000 9000 9000 9000 9000 9000 9000 9000 9000 9000 9000 9000 9000 9000 9000

20202020202 слепок открывается, и часть удаляется. На этом этапе, в зависимости от этапа цикла, форма будет снова установлена и использована на более поздних операциях.

Любой лишний материал, прикрепленный к детали, также обрезается и используется для повторного плавления.

Чтобы узнать больше о сложностях, связанных с литьем в постоянные формы, включая математические свойства, см. здесь.

Преимущества литья в кокильные формыКокильное литье в постоянные формы имеет множество преимуществ.

- Хорошо подходит для крупносерийного производства : Основные затраты, связанные с литьем в постоянные формы, составляют само литье. Применительно к высокопроизводительным циклам литье в кокиль обеспечивает лучшую себестоимость детали, чем другие методы литья. Экономия затрат на постоянное литье в формы является предметом исследований в течение многих лет. Кроме того, во множестве тематических исследований литье в постоянные формы оказалось наиболее рентабельным методом крупносерийного литья.

- Более плотная граница зерна : Компания Burnstein Von Seelen гарантирует проводимость на уровне 98 % по IACS.

- Однородные свойства : Однородные свойства кокильного литья в постоянные формы гарантируют, что все части невероятно однородны.

- Невероятная чистота поверхности : Литье в постоянные формы обеспечивает превосходную чистоту поверхности по сравнению с другими методами литья (например, литье в песчаные формы, формование в оболочку и т. д.)

- Меньшие литые отверстия чем другие методы, что помогает поддерживать жесткие допуски.

- Минимальная вариация деталей : Поскольку вы не создаете новые отливки для каждого цикла, отливки в постоянные формы предлагают вариации всего +/-0,010.

- Более тонкие стенки : Литье в кокильные формы с постоянными формами позволяет получить более тонкие стенки, чем другие методы литья.

- Превосходные механические свойства : Механические свойства (например, прочность, текучесть, пластичность и т. д.) выше при литье в постоянные формы из-за характера процесса.

- Защита окружающей среды : Литье в кокильные формы с постоянными формами потребляет гораздо меньше энергии и производит меньше отходов, чем другие методы литья, такие как литье в песчаные формы.

Несмотря на то, что литье в постоянные формы имеет много общего с литьем в песчаные формы и литьем по выплавляемым моделям, оно имеет несколько ключевых отличий. Во-первых, он не использует одноразовую форму. Как для литья в песчаные формы, так и для литья по выплавляемым моделям используются одноразовые формы, годные только для одного цикла. Постоянные пресс-формы сохраняют точность и долговечность в течение многих циклов , что делает их рентабельными для проектов с большим объемом и временем выполнения.

Другое ключевое отличие заключается в том, как обращаться с расплавленным металлом. Литье в постоянную форму использует гравитацию вместо впрыска, чтобы ввести расплавленные металлы в форму.

И эти различия гарантируют, что литье в постоянные формы обеспечивает превосходную чистоту поверхности и точность размеров по сравнению с литьем в песчаные формы.

И эти различия гарантируют, что литье в постоянные формы обеспечивает превосходную чистоту поверхности и точность размеров по сравнению с литьем в песчаные формы.Основными различиями между ними являются качество конечного продукта и цена за единицу.

Другим важным моментом является то, что литье в постоянные формы не выделяет столько отходов, сколько литье в песчаные формы , что создает чрезмерное количество побочного продукта в виде песка.

- Кокильное литье в постоянную форму лучше подходит для крупносерийного производства.

- Литье в песчаные формы дешевле при небольших партиях.

- Кокильное литье в постоянную форму позволяет получить деталь более высокого качества.

- При литье в песчаные формы используются одноразовые формы, что может увеличить количество отходов.

- Кокильное литье в постоянные формы требует более высоких первоначальных затрат на оснастку.

- Отливки в постоянные формы отливаются почти до чистой формы с минимальными припусками, необходимыми для механической обработки.

Как и при литье в песчаные формы, при литье по выплавляемым моделям для производственных циклов используются одноразовые формы. Однако для создания формы вместо песка используется воск, что приводит к несколько более высоким затратам на единицу продукции, чем литье в песчаные формы. Восковая форма обеспечивает хорошую точность размеров, но она намного дороже, чем литье в кокиль с постоянной формой.

Основными различиями между этими двумя процессами вне процесса литья в формы являются стоимость единицы продукции, качество и скорость доставки деталей. Литье по выплавляемым моделям часто имеет более высокие затраты, когда производство ограничивается небольшими и средними тиражами.

Благодаря этому литье в постоянные формы превосходно подходит для средних и больших производственных циклов.

- Кокильное литье в постоянную форму более рентабельно для крупносерийного производства.

- Литье по выплавляемым моделям часто обходится дороже, чем литье в постоянные формы.

- Кокильное литье в постоянную форму обеспечивает более конкурентоспособную цену, чем литье по выплавляемым моделям.

- Для литья по выплавляемым моделям используются одноразовые формы.

- Литье в кокильные формы с постоянными формами имеет более низкие производственные и трудовые затраты, но более высокие первоначальные затраты на оснастку, чем другие методы литья.

Burnstein Von Seelen — единственное предприятие в Северной Америке, сертифицированное по стандарту и имеющее сертификат ISO. Мы покупаем только самые качественные первичные металлы у надежных поставщиков. И запуском каждого из наших проектов занимаются менеджеры, сертифицированные в области контроля качества, которые используют новейшие технологии и графики, чтобы помочь сократить расходы и повысить производительность по каждому проекту, используя наше современное оборудование с ЧПУ.

В настоящее время мы сертифицированы по ISO 9001:2015 и военному стандарту 105 D. Мы также обеспечиваем точность размеров и целостность сплава, используя нашу ультрасовременную лабораторию контроля качества с передовыми технологиями тестирования и контроля. Мы не просто создаем невероятные детали, используя кокильное литье в постоянные формы; мы создаем счастливых клиентов.

Щелкните здесь, чтобы просмотреть некоторые из наших прошлых тематических исследований.

Вы ищете решение для литья в постоянные формы, которое снижает затраты, повышает производительность и базируется в США?

Свяжитесь с нами. Мы являемся универсальным магазином и предоставляем широкий спектр услуг по литью металлов, включая сплавы, оснастку, гальваническое покрытие и механическую обработку.

В чем разница между прямым охлаждением и непрерывным литьем алюминия?

Машины непрерывного литья заготовок являются одними из самых популярных машин на производственной линии, когда речь идет об алюминии.

Непрерывное литье позволяет растягивать, формовать и затвердевать такие металлы, как алюминий, без каких-либо пауз или перерывов. Преимущества очевидны: более высокая производительность и экономия средств. Для некоторых продуктов, таких как батареи, теперь это стандарт.

Непрерывное литье позволяет растягивать, формовать и затвердевать такие металлы, как алюминий, без каких-либо пауз или перерывов. Преимущества очевидны: более высокая производительность и экономия средств. Для некоторых продуктов, таких как батареи, теперь это стандарт.Но существует два основных типа методов непрерывного литья: прямое охлаждение и непрерывное охлаждение (иногда также называемое полунепрерывным). Оба метода используют один и тот же принцип затвердевания алюминиевого сплава в открытой форме в контролируемых условиях, но конечные результаты совершенно разные!

Загрузить нашу спецификацию на алюминий сейчас

Kloeckner Metals — поставщик полного ассортимента алюминия и сервисный центр. Загрузите нашу спецификацию алюминия и узнайте, что Kloeckner Metals регулярно поставляет на склад.

Спецификация алюминия

Читайте дальше, чтобы узнать, чем отличается прямое охлаждение от непрерывнолитого алюминия, и на что следует обратить внимание, прежде чем выбрать один из них по сравнению с другим.

Сколько существует видов алюминиевого литья?

Существует два основных типа алюминиевого литья — непрерывное литье (CC) и полунепрерывное литье (SCC). Эти термины относятся к тому, как быстро расплавленный алюминий затвердевает после того, как он покидает промежуточный ковш (резервуар в верхней части формы).

- Литье CC включает заливку жидкого металла в формы, содержащие воду или другую охлаждающую жидкость , так что, как только все части каждой полости будут заполнены, немедленно начнется затвердевание.

- Литье алюминия SCC включает заливку жидкости в формы без промежуточного охлаждения . При полном заполнении вливают дополнительное количество металла до тех пор, пока все пространство не будет занято металлом. После заполнения каждая последующая заливка способствует затвердеванию. Литье с прямым охлаждением является одним из старейших и наиболее распространенных подтипов литья SCC.

Обзор алюминиевого литья с прямым и непрерывным литьем

Хотя алюминиевое литье с прямым и непрерывным литьем является разновидностями алюминиевого литья, между ними есть некоторые различия.

Что такое прямое охлаждение?

Во-первых, давайте начнем с прямого охлаждения. Прямое литье в кокиль обычно описывает изготовление прямоугольных или цилиндрических слитков. Далее они обрабатываются прокаткой, ковкой или другими способами для создания листов, плит или других изделий.

В случае экструзионно-литого алюминия прямое охлаждение включает в себя нагнетание расплавленного металла через сопло для формирования длинных тонких трубок, которым можно придать форму листов или других изделий путем их прокатки или плющения. Полученный продукт известен как алюминий, отлитый из фольги, потому что он часто бывает настолько тонким, что по внешнему виду напоминает фольгу.

Если бы вы приложили к своей коже кусок алюминия, отлитого из фольги, это было бы похоже на шелковое нижнее белье — настолько оно легкое! И если вы согните или согнете его даже слегка (он не порвется), он почти сразу вернется на место, потому что его состав допускает гибкость.

Литье с прямым охлаждением – это процесс, который позволяет производителям отливать алюминий непосредственно из жидкого металла в форму .

Поскольку его не нужно формовать в прокатном стане, прямое охлаждение более рентабельно, чем традиционные методы, но все же дороже, чем непрерывное литье. Это также создает меньше затрат на энергию и выбрасывает меньше углекислого газа в атмосферу.

Поскольку его не нужно формовать в прокатном стане, прямое охлаждение более рентабельно, чем традиционные методы, но все же дороже, чем непрерывное литье. Это также создает меньше затрат на энергию и выбрасывает меньше углекислого газа в атмосферу.В качестве альтернативы алюминиевой заготовке прямое охлаждение часто используется для фитингов нефте- или газопроводов и декоративных элементов, таких как колеса для тракторов или вагонов. Однако его использование не ограничивается коммерческими приложениями. Прямое охлаждение также можно использовать для бытовых товаров, таких как садовые ножницы и шланги.

Что такое непрерывное литье?

Непрерывное литье алюминия — это производственный процесс, в результате которого получают алюминиевые слитки одинакового размера, формы и веса. Что еще более важно, он может производить сплавы в больших количествах, но предпочтительнее, когда качество не так важно, как характеристика конечного продукта. К сожалению, несмотря на то, что это более экономичный вариант из двух методов, он имеет более ограниченные возможности для конечного использования.

При непрерывной разливке расплавленный металл заливают в водоохлаждаемую форму, установленную под углом, чтобы сила тяжести вытягивала затвердевающий слиток . Затем его разрезают на стержни или экструдируют через головку, чтобы сформировать ленты. Этот тип литья использует только одну печь и производит сплав, который не требует дополнительной обработки для использования в повседневных продуктах, таких как автомобильные детали, бытовая техника или компоненты электроники.

Преимущества прямого охлаждения по сравнению с непрерывным литьем алюминия

Основным преимуществом прямого охлаждения является качество. Процесс прямого охлаждения позволяет лучше контролировать каждый этап производства, гарантируя, что полученная алюминиевая деталь будет иметь превосходное качество и внешний вид поверхности . Кроме того, если вы выберете компанию, имеющую сертификаты, такие как UL или ISO 9001, вы сможете рассчитывать на то, что они будут производить высококачественные детали каждый раз.

Основным преимуществом непрерывнолитого алюминия является экономия затрат.

Недостатки прямого охлаждения алюминия по сравнению с алюминием непрерывного литья

Одним из основных недостатков алюминия прямого охлаждения по сравнению с алюминием непрерывного литья является то, что, поскольку прямое охлаждение требует быстрой заморозки, более вероятно образование воздушных карманов или застойной воды. Это может привести к более слабым и менее прочным деталям.

Другим недостатком прямого литья в кокиль является то, что оно имеет меньшую производительность, чем непрерывное литье алюминия, и стоит больше, чем другие типы процессов литья. Кроме того, продукты могут иметь непостоянные допуски на размеры, поскольку при прямом охлаждении требуется меньше проверок качества, чем при непрерывном литье.

Основным недостатком непрерывнолитого алюминия является низкое качество и ограничения в области конечного применения. Если качество и внешний вид поверхности являются менее важными компонентами вашего проекта, может быть целесообразно рассмотреть возможность непрерывного литья для экономии средств, если он подходит для вашего конечного использования.

Как работает каждый процесс?

В методе литья с прямым охлаждением используются три основных элемента оборудования: ковш, печь и разливочная машина. Он отличается от непрерывного литья тем, что в нем используется заливка металла в охлажденные контейнеры для затвердевания, а не формование его как одной непрерывной детали.

Одной из проблем прямого кокильного литья является необходимость охлаждения каждой отдельной отливки, прежде чем ее можно будет извлечь из формы. Это приводит к более длительному времени оборота, чем при непрерывном литье, что позволяет отливать больше деталей одновременно, охлаждая их одновременно струями воды или масла.

Непрерывное литье работает аналогично тому, как изготавливаются литые алюминиевые изделия, такие как банки для напитков. Расплавленный алюминий непрерывно заливают во вращающуюся форму с открытым концом, в которую впрыскивается углекислый газ. Когда весь алюминий добавлен, вокруг его поверхности начинает образовываться жидкий шлак, а поверх него начинает образовываться корка (так называемая синяк).

Затем через ролики, прикрепленные к каждому концу конвейерной ленты, подается электрический ток, чтобы они могли прижиматься друг к другу и создавать достаточную силу для идеального затвердевания продукта!

Области применения для каждого типа алюминия

Существует много различий между алюминием прямого охлаждения и алюминием непрерывного литья в отношении применения. Наиболее заметное отличие заключается в прочности и функциональности . Детали из непрерывнолитого алюминия, как правило, гораздо более функциональны, чем их аналоги с прямым охлаждением, в основном потому, что они подвергаются термообработке после затвердевания. Хорошим примером применения непрерывного литья могут быть водосточные желоба, где цена имеет более высокий приоритет, чем качество или внешний вид поверхности. В целом, однако, конечное применение процесса непрерывной разливки более ограничено.

В зависимости от того, насколько плотно должна прилегать деталь, любой тип может быть подходящим для применения, но в зависимости от того, насколько сложной или сложной должна быть деталь с точки зрения функциональности или эстетики, алюминиевые детали непрерывного литья могут лучше подходить для ваших нужд.

Если деталь не требует большой прочности или какой-либо сложной геометрии или изготовления, то алюминий с прямым охлаждением, вероятно, подойдет вам.

Если деталь не требует большой прочности или какой-либо сложной геометрии или изготовления, то алюминий с прямым охлаждением, вероятно, подойдет вам.Свяжитесь с нашей квалифицированной командой сейчас

Kloeckner Metals — поставщик полного ассортимента алюминия и сервисный центр. Kloeckner Metals сочетает в себе национальное присутствие с новейшими технологиями производства и обработки и самыми инновационными решениями для обслуживания клиентов. Свяжитесь с нами в Kloeckner Metals, чтобы определить, какой алюминий подходит для вашего проекта.

Свяжитесь с нами сейчас

Особенности литья магниевых сплавов в кокиль

[1] С.Л. Бураков, А.И. Вейник, Н.П. Дубинин, Литье в кокиль, Машиностроение, Москва (1980).

[2] К.

Н. Гавариева, Л.А. Симонова, Д.Л. Панкратов, Р.В. Гавариев, Разработка экспертных систем моделирования технологического процесса литья под давлением на основе искусственного интеллекта, Конф. Серия: Материаловедение и инженерия. 240 (2017) 012019.

Н. Гавариева, Л.А. Симонова, Д.Л. Панкратов, Р.В. Гавариев, Разработка экспертных систем моделирования технологического процесса литья под давлением на основе искусственного интеллекта, Конф. Серия: Материаловедение и инженерия. 240 (2017) 012019.DOI: 10.1088/1757-899x/240/1/012019

[3] С. Хуан, Г. Фэн, Г. Сяобо, Ф. Хайцюань, Исследование взаимодействия твердого раствора и существующих форм легирующих элементов в сплаве Mg-Al-Zn-Gd, Journal of Alloys and Compounds. 854 (2021) 156209.

DOI: 10.1016/j.jallcom.2020.156209

[4] Л.

Д.К. Екатерина, Д.А. Хамид, Механические свойства и обрабатываемость магниевого сплава AZ31 и AZ91 – сравнительный обзор, IOP Conf. Серия: Материаловедение и инженерия. 1062 (2021) 012054.

Д.К. Екатерина, Д.А. Хамид, Механические свойства и обрабатываемость магниевого сплава AZ31 и AZ91 – сравнительный обзор, IOP Conf. Серия: Материаловедение и инженерия. 1062 (2021) 012054.DOI: 10.1088/1757-899x/1062/1/012054

[5] О. Трудоносын, П. Рандельжофер, К. Кёрнер, Термическая обработка литья под высоким давлением сплавов Al-Mg-Si-Mn-Zn, Journal of Alloys and Compounds. 872 (2021) 159692.

DOI: 10.1016/j.jallcom.2021.159692

[6] В.Н. Гилман, А.И. Фасхутдинов, И.П. Балабанов, Повышение эффективности бритья за счет использования износостойких покрытий и предварительного моделирования резки, Явления твердого тела.

299 (2020) 839-844.

299 (2020) 839-844.DOI: 10.4028/www.scientific.net/ssp.299.839

[7] К.Н. Гавариева, Л.А. Симонова, Д.Л. Панкратов, В.Г. Шибаков, Р.В. Гавариев, Применение многоагентной системы для управления параметрами процесса прецизионной штамповки конических зубчатых колес, Серия конференций ИОП: Материаловедение и инженерия. 412 (2018) 012020.

DOI: 10.1088/1757-899x/412/1/012020

[8] Р.В. Гаварьев, И.А. Савин, И.О. Леушин, К вопросу о литье сплавов цветных металлов в кокиль, Материаловедческий форум. 946 (2019) 631-635.

DOI: 10.

4028/www.scientific.net/msf.946.631

4028/www.scientific.net/msf.946.631[9] Д.Л. Панкратов, Р.В. Гавариев, Повышение качества отливок из сплавов цветных металлов при литье в металлические формы, Конф. Серия: Материаловедение и инженерия. 570 (2019) 012072.

DOI: 10.1088/1757-899x/570/1/012072

[10] Р.В. Гаварьев, И.А. Савин, Е.Н. Солдаткина, Выбор защитного покрытия металлических форм для литья цветных сплавов, Явления твердого тела. 299 (2020) 867-871.

[11] Н.

Н. Сафронов, Л.Б. Мингалеева, И.А. Савин А. В. Оптимизация состава шихты в процессе СШ с получением ферросилида из газообразных отходов металлургического производства // Черные металлы. 2 (2018) 53-59.

Н. Сафронов, Л.Б. Мингалеева, И.А. Савин А. В. Оптимизация состава шихты в процессе СШ с получением ферросилида из газообразных отходов металлургического производства // Черные металлы. 2 (2018) 53-59.[12] СРЕДНИЙ. Шапарев, И.А. Савин, Влияние состояния контактных поверхностей на формирование соединения стали и латуни при холодной наплавке, Явления твердого тела. 284 (2018) 319-325.

DOI: 10.4028/www.scientific.net/ssp.284.319

[13] Я. Савин, М. Ахмедеев, Соединение стальных труб, имеющих полимерное покрытие на внутренней и внешней поверхностях, Явления твердого тела.

299 (2020) 766-771.

299 (2020) 766-771.DOI: 10.4028/www.scientific.net/ssp.299.766

[14] И.П. Балабанов, В.Н. Гилман, Т.С. Тимофеева, А.И. Фасхутдинов, Моделирование влияния скругления режущей кромки на стойкость инструмента при обработке зубчатого колеса методом Power Skiving, International Journal of Engineering and Technology (ОАЭ). 7(4) (2018) 71-73.

DOI: 10.14419/ijet.v7i4.7.20386

[15] В.Н. Гилман, И.П. Балабанов, А.И. Фасхутдинов, Повышение эффективности бритья за счет использования износостойких покрытий, Серия конференций IOP: Материаловедение и инженерия.

570 (2019) 012024.

570 (2019) 012024.DOI: 10.1088/1757-899x/570/1/012024

[16] СРЕДНИЙ. Шапарев, И.А. Савин, Расчет пластической деформации соединения с образованием соединения металла в холодном состоянии, Явления твердого тела. 265 (2017) 313-318.

DOI: 10.4028/www.scientific.net/ssp.265.313

[17] И.Дж. Polmear, Магниевые сплавы и их применение, Материаловедение и технология (Великобритания). 10(1) (1994) 1-16.

[18] Х.

К. Ли, З.М. Чжан, Ю.Л. Чжао, Успехи исследований и перспективы деформированных магниевых сплавов, Технология термической обработки. 24 (2011) 54.

К. Ли, З.М. Чжан, Ю.Л. Чжао, Успехи исследований и перспективы деформированных магниевых сплавов, Технология термической обработки. 24 (2011) 54.[19] Р.В. Гавариев, К.Н. Гавариева, к вопросу о тепловом балансе пресс-форм для литья под давлением сплавов цветных металлов, Серия конференций ИОП: Материаловедение и инженерия. 969(1) (2020) 012069.

DOI: 10.1088/1757-899x/969/1/012069

[20] Р.В. Гавариев, К.Н. Гавариева, Е.Н. Солдаткина, Особенности конструкции кокилей для литья цветных металлов, Серия конференций ИОП: Материаловедение и инженерия.

969(1) (2020) 012068.

969(1) (2020) 012068.DOI: 10.1088/1757-899x/969/1/012068

[21] Д.Л. Панкратов, Р.В. Гавариев, К вопросу об автоматизации процесса литья под давлением, Серия конференций ИОП: Материаловедение и инженерия. 915(1) (2020) 012043.

DOI: 10.1088/1757-899x/915/1/012043

[22] СРЕДНИЙ. Шапарев, И.А. Савин, С.Н. Птичкин, Применение полимерного материала РИМАМИД для изготовления деталей машин, Конф. Серия: Материаловедение и инженерия. 969 (2020) 012021.

DOI: 10.

1088/1757-899x/969/1/012021

1088/1757-899x/969/1/012021[23] СРЕДНИЙ. Шапарев, И.А. Савин, Расчет величины обжатия, необходимого для образования составных слоев при холодной прокатке биметаллов, Материаловедческий форум. 870 (2016) 328-333.

DOI: 10.4028/www.scientific.net/msf.870.328

[24] СРЕДНИЙ. Шапарев, Исследование влияния содержания кислорода во вспомогательном технологическом газе на качество и скорость лазерной резки стальных листов, Явления твердого тела. 299 (2020) 457-461.

DOI: 10.4028/www.scientific.net/ssp.299.457

[25] Ю.

Влияние процесса кокильного литья на структуру и свойства алюминиевых сплавов с эвтектическими составляющими // Цветные металлы. 5 (2018) 77-81.

Влияние процесса кокильного литья на структуру и свойства алюминиевых сплавов с эвтектическими составляющими // Цветные металлы. 5 (2018) 77-81.DOI: 10.17580/tsm.2018.05.11

[26] И.П. Клейнбуг, Л.М. Железняк, С.И. Паршаков, Е.Н. Белоносова, Кокиль оригинальной конструкции для непрерывного литья сложнолегированных латуней и бронз, Металлург. 59 (2015) 431-434.

DOI: 10.1007/s11015-015-0122-5

Что такое литье в кокиль?

Вопрос задан: проф. Освальдо Линдгрен

Оценка: 4,9/5 (32 голоса)

Отбел — это предмет, используемый для ускорения затвердевания в определенной части металлической литейной формы.

Обычно металл в литейной форме охлаждается с определенной скоростью относительно толщины отливки.

Обычно металл в литейной форме охлаждается с определенной скоростью относительно толщины отливки.Что означает литье в кокиль?

Способ производства фасонных отливок в металлических постоянных (или кокилях) формах . Кокильное литье применяют для получения отливок из железа, стали, алюминия, магния и других сплавов. …

Какая польза от холода и венков при литье?

Охладители и прокладки используются для обеспечения однонаправленного затвердевания . Кокили представляют собой металлические предметы, которые помещают в форму для увеличения скорости охлаждения отливок.

Какие бывают 4 типа литья?

10 Различные типы литья

- (1)Литье в песчаные формы.

- (2) Литье по выплавляемым моделям.

- (3) Литье под давлением.

- (4) Литье под низким давлением.

- (5) Центробежное литье.

- (6) Гравитационное литье под давлением.

- (7)Вакуумное литье под давлением.