Колеса зубчатые основные параметры: 8.8. Основные параметры зубчатых колёс – скачать лекцию, скачать реферат

alexxlab | 28.04.1984 | 0 | Разное

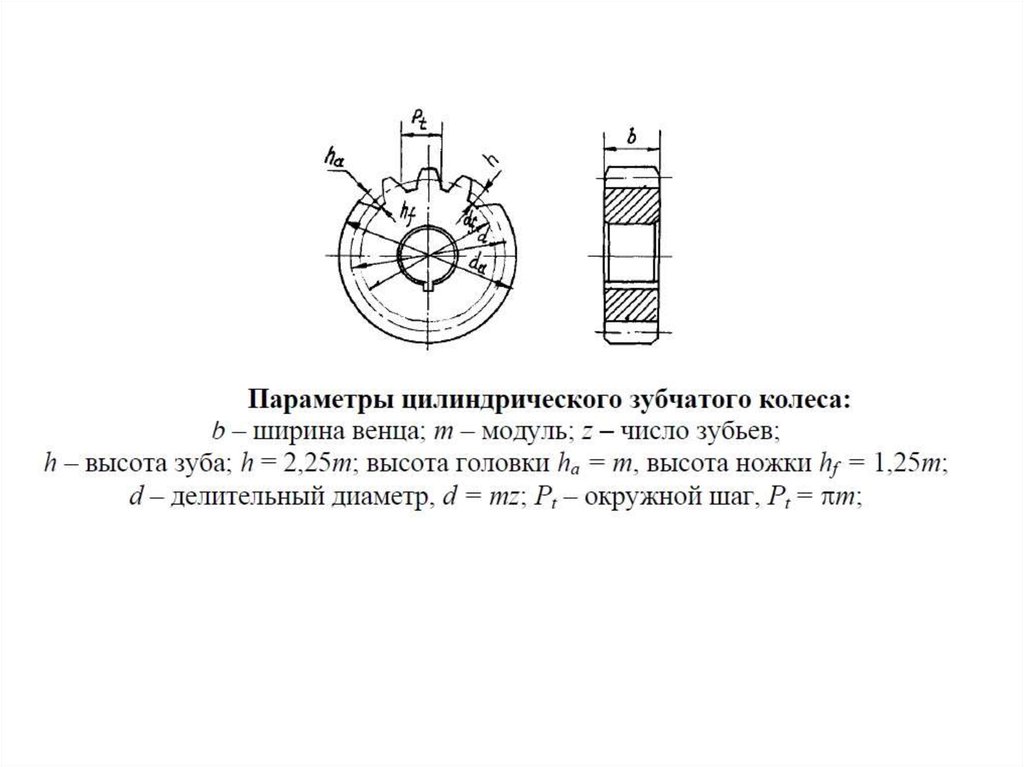

Основные параметры зубчатого цилиндрического колеса

Геометрические параметры | Обозначение | Расчетная формула |

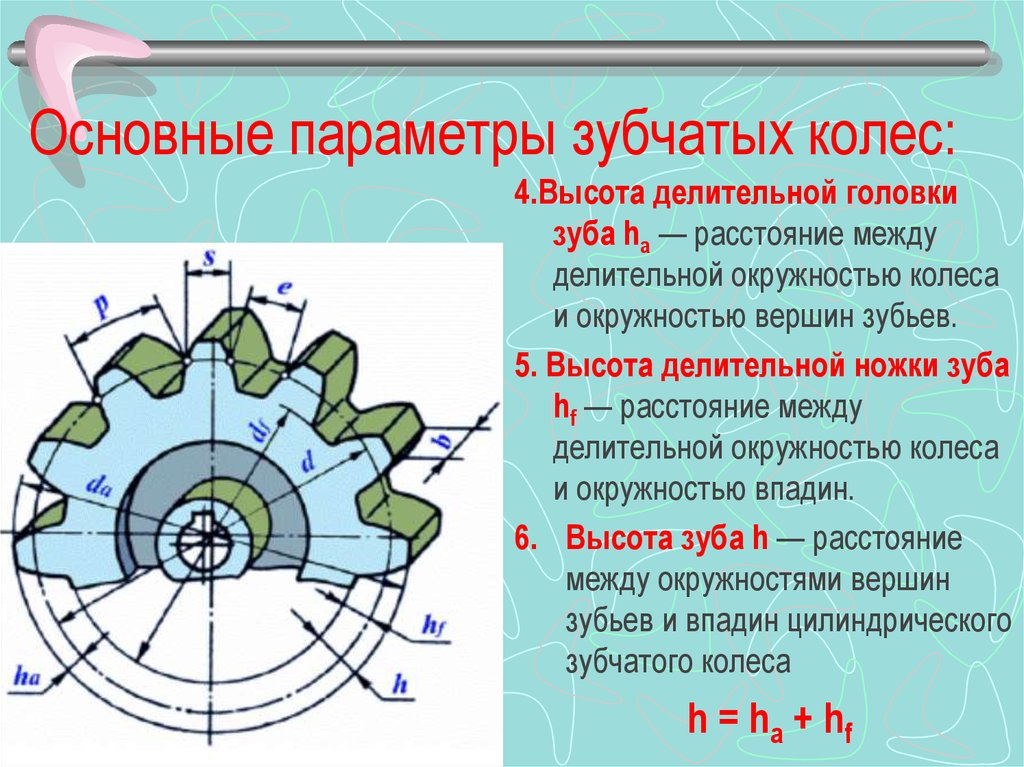

Высота головки | ha | ha = m |

Высота ножки | hr | hf=1.25m |

Высота зуба | h | h = h. + h= 2,25m |

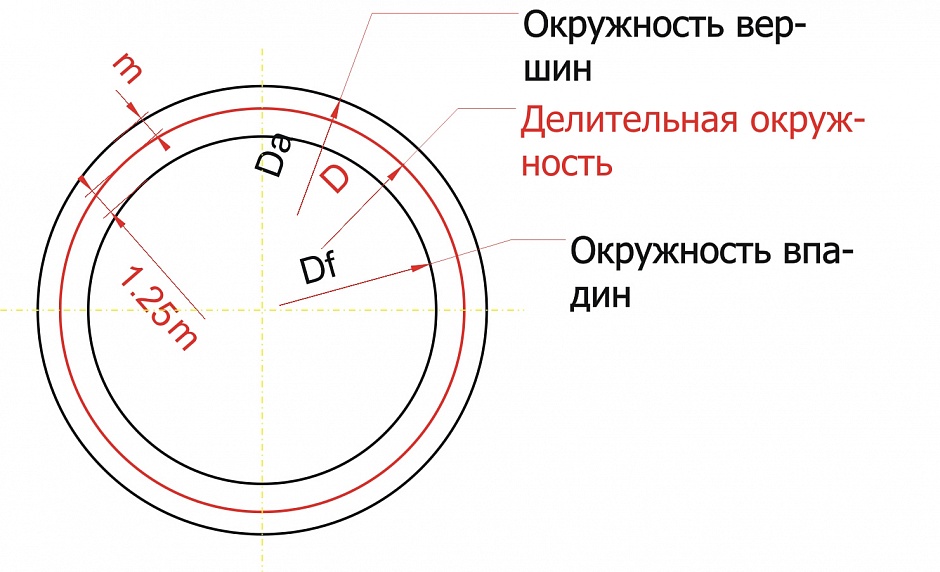

Делительный диаметр | d | d=mz |

Диаметр вершин зубьев | da=d+2ha=m(z+2) | |

Диаметр впадин зубьев | df | df=d-2hf=m(z-2,5) |

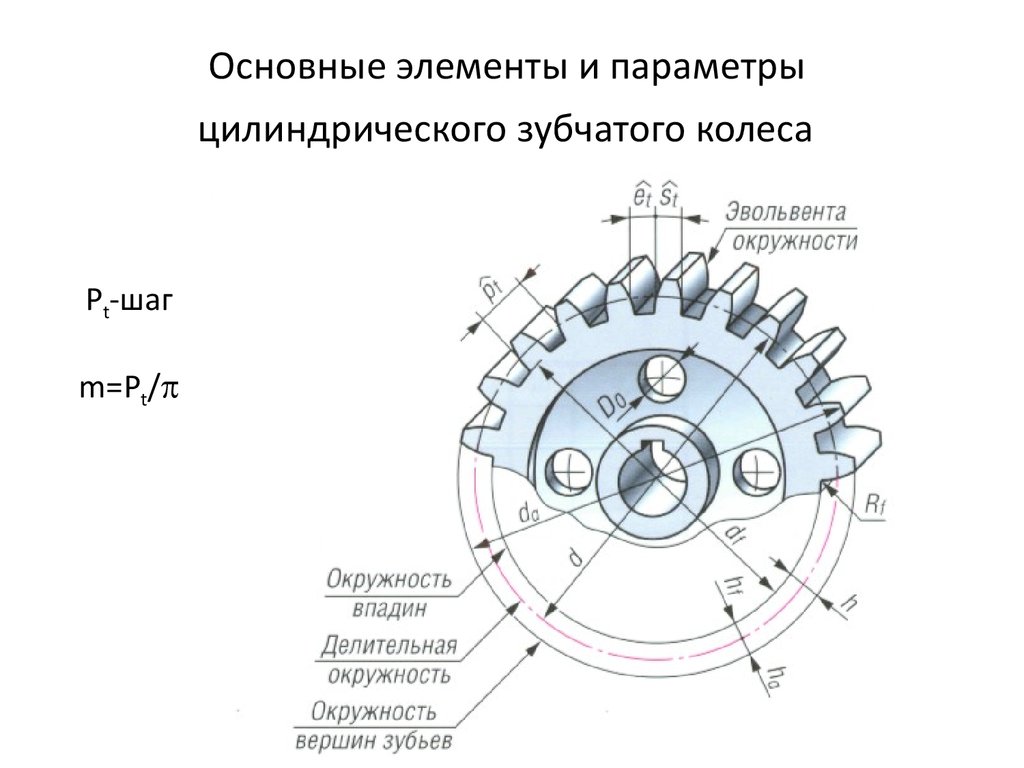

Окружной шаг | Pt | Pt= π m |

Окружная толщина зуба | St | St=0. |

Окружная ширина впадины | et | et=0.5Pt= 0.5π m |

Радиус кривизны переходной цилиндрической поверхности | Rf | Rf= 0,25m |

Табл.3

Конструктивные параметры | Расчетная формула |

Ширина зубчатого венца | b=(6/8)m |

Толщина обода зубчатого венца | δ1=(2,5/3)m |

Наружный диаметр ступицы | Dст=(1,6/1,8)DB |

Толщина диска | δ2=(3/3,6)m |

Диаметр, определяющий расположение отверстий в диске | D1=0,5(DK+Dст) |

Диаметр отверстий в диске | D0=(DK-Dст)/2,5/3 |

Длина ступицы | Lст=1,5DB |

Фаска | 0,5mX45o |

Размеры паза под шпонку | Выбираются по таблицам ГОСТ 23360-78 в зависимости от |

Примечание. | |

Если зубчатое колесо изготовлено так, что высота зуба h=2,25m, то колесо называется выполненным без смещения исходного контура (некоррегированное колесо). Если колесо изготовлено с высотой зуба h=2,25m, то колесо называется выполненным со смещением исходного контура (корригированное колесо).

Смещение исходного контура характеризуется коэффициентом смещения исходного контура, обозначаемым по ГОСТ 16531-70 буквой х. Для некоррегированного колеса коэффициент смещения исходного контура х=0.

В современном

машиностроении применяются зубчатые

колеса самых разнообразных конструкций,

отличающиеся друг от друга технологией

изготовления, материалом и конструктивными

особенностями.

Конструктивные форма и размеры зубчатого колеса зависят от нагрузок, действующих на его зубья, требований технологии их изготовления, удобства монтажа и эксплуатации, уменьшения массы (веса) зубчатых колес, бесшумности работы и др.

Наиболее часто встречающиеся формы цилиндрических зубчатых колес с прямыми зубьями представлены на рис. 1, д-ж.

Цилиндрическое зубчатое колесо малого диаметра (рис. 1, д-ж) обычно имеет форму сплошного цилиндра с отверстием для установки на вал.

При несколько большем диаметре колеса для облегчения его конструкции выполняются массивными только обод и ступица (втулка) с отверстием для вала. Остальная часть колеса представляет собой тонкий диск с отверстиями (или без отверстий). Диск может выполняться с ребрами жесткости.

Если диаметр колеса

достаточно велик, диск заменяется

несколькими спицами, соединяющими обод со ступицей.

Форма спиц может быть различной. Форма

поперечного сечения спиц тоже различна:

круглая, овальная, прямоугольная,

двутавровая, крестообразная и др.

Форма

поперечного сечения спиц тоже различна:

круглая, овальная, прямоугольная,

двутавровая, крестообразная и др.

Колеса большого диаметра для удобства монтажа’и упрощения технологии изготовления иногда выполняют разъемными из двух половин, скрепляемых болтами (рис. 5, а).

Рис.5

Зубья колес могут быть прямыми (рис. 5, а-в) косыми (рис. 5, г), шевронными и криволинейными (рис. 5, д). Термины, определения и обозначения элементов зубчатых передач установлены ГОСТ 16536-78 и ГОСТ 16561-76.

Рис. 5

ГОСТ, параметры, виды, типы, расчет

Основу конструкции любого механизма составляют элементы, призванные передать механическое усилие от двигателя на рабочий орган. В зависимости от принципа действия принято различать несколько видов таких передач: клиноременные, фрикционные или червячные. Но самое широкое распространение в технике получили зубчатые передачи.

Но самое широкое распространение в технике получили зубчатые передачи.

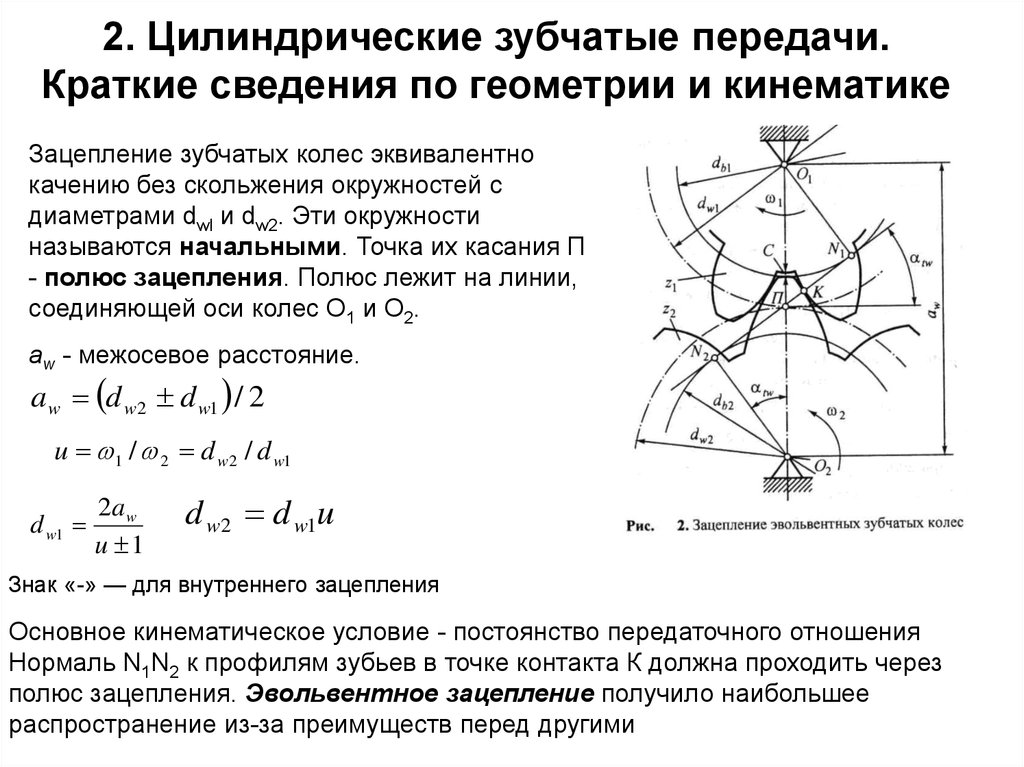

Такие механизмы в простейшем случае использующие сопрягаемую пару, включающую ведущую шестерню и колесо зубчатое. Благодаря зубчатой форме поверхности эти элементы входят в зацепление между собой и за счет этого передают вращение с одного вала на другой. Кроме возможности передать механическую мощность, такая передача способна обеспечить изменение скорости вращения выходного вала, относительно входного. Благодаря таким свойствам, практически в каждом промышленном механическом устройстве встречается редуктор, понижающий скорость вращения или мультипликатор, наоборот увеличивающий ее. В более сложных механизмах, так называемых коробках передач, группа зубчатых колес способна выполнить ступенчатое изменение скорости.

Широкое распространение зубчатые передачи получили благодаря высокой надежности и способности передавать момент в большом диапазоне нагрузок и скоростей вращения. При этом конструкция таких механизмов отличается относительной простотой и компактностью. Зубчатые передачи не предъявляют высоких требований к обслуживанию и характеризуются длительным сроком службы.

Зубчатые передачи не предъявляют высоких требований к обслуживанию и характеризуются длительным сроком службы.

Наряду с очевидными достоинствами, этим механизмам присущ и ряд недостатков. В отличие от других типов передач, они более сложны в изготовлении, требуют более высокой точности обработки и применения специализированного обрабатывающего оборудования. Выбор материалов для зубчатых колес должен обеспечить сопротивляемость значительным механическим усилиям. Высокая жесткость, реализуемая зубчатой передачей, способствует минимизации потерь при передаче механической энергии. КПД таких механизмов приближаются к абсолютным значениям. Но при этом конструкция не позволяет преодолевать большие значения динамической нагрузки, что часто приводит к разрушению механизма. Еще одним негативным явлением, возникающим в процессе работы зубчатой пары, становится шум. Его уровень напрямую связан частотой вращения механизма и зависит от качества изготовления колес.

Содержание

Виды зубчатых колес

Само название зубчатой передачи отражает ее конструкцию. В простейшем случае в состав такого механизма входят два вращающихся диска, на боковой поверхности, которых выполнены зубья. В процессе работы эти зубья зацепляются между собой. Колесо, связанное с источником вращающего момента, увлекает за собой второе. В итоге ведомый вал начинает вращаться.

В простейшем случае в состав такого механизма входят два вращающихся диска, на боковой поверхности, которых выполнены зубья. В процессе работы эти зубья зацепляются между собой. Колесо, связанное с источником вращающего момента, увлекает за собой второе. В итоге ведомый вал начинает вращаться.

В зависимости от направления передачи энергии используются разные обозначения зубчатых колес. Элемент, к которому присоединен вал двигателя, называется ведущим зубчатым колесом. В понижающих передачах оно характеризуется небольшим диаметром и малым числом зубьев. В технической литературе этот элемент часто называют шестерней. Сопрягаемое с ней колесо большого диаметра с большим числом зубьев называется ведомым. Вал этого колеса используется для передачи мощности на рабочий орган исполнительного механизма. Более сложные виды передач используют большее количество зубчатых колес. Например, такие устройства используются для реализации возможности отбора мощности от одного вала на несколько устройств или переключения скоростей вращения.

Высокие технические характеристики передачи и различные направления применения привели к созданию большого числа вариантов зубчатых колес. Наиболее простыми и распространенными из них являются цилиндрические прямозубые колеса. Зуб такой детали расположен на боковой поверхности колеса, параллельно оси. Второе колесо механической передачи имеет аналогичную геометрию. Оси обеих колес должны располагаться параллельно, на строго заданном расстоянии. Высокая технологичность изготовления этого типа деталей способствует массовому применению прямозубых передач в различных отраслях промышленности.

Из недостатков следует отметить только невысокий предельный момент. В сложных условиях работы используют другие виды зубчатых колес. Благодаря изменению геометрии зацепления, такие передачи обладают улучшенными свойствами. Например, для передач повышенной мощности проектируют косозубые колеса. В них ось зуба расположена под углом к оси вращения, за счет чего достигается большая зона контакта сопрягаемых деталей. В механизмах, характеризующихся сверхтяжелыми нагрузками, применяют шевронные модели. Зацепление в такой передаче выполняется на основе V-образных зубьев, чем обеспечивается оптимальное распределение нагрузки. Еще один вид зуба, называемый, круговым или криволинейным, выполняется в виде дуги. Он обеспечивает улучшенные механические характеристики, но достаточно трудоемок в изготовлении, поэтому большого распространения не получил.

В механизмах, характеризующихся сверхтяжелыми нагрузками, применяют шевронные модели. Зацепление в такой передаче выполняется на основе V-образных зубьев, чем обеспечивается оптимальное распределение нагрузки. Еще один вид зуба, называемый, круговым или криволинейным, выполняется в виде дуги. Он обеспечивает улучшенные механические характеристики, но достаточно трудоемок в изготовлении, поэтому большого распространения не получил.

Профиль или поперечное сечение зуба в механических передачах может быть практически любым. Встречаются варианты с треугольным, трапециевидным, прямоугольным или круглым профилем. Всем им, несмотря на простоту изготовления, свойственны недостатки, связанные с неравномерностью зацепления. Поэтому, в современных механических передачах, профиль чаще всего выполняется эвольвентным. Он представляет собой сложную кривую, обеспечивающую постоянное качество зацепления, вне зависимости от углового положения отдельных деталей и как следствие постоянство передаточного отношения. Такой профиль показывает оптимальные характеристики и относительно прост в изготовлении.

Такой профиль показывает оптимальные характеристики и относительно прост в изготовлении.

Кроме вида и профиля зуба, принято выделять и место его расположения. В зависимости от назначения, элементы зацепления могут быть расположены на внешней или внутренней части колеса. Также встречаются колеса с расположением зацепляющихся элементов со стороны торцевой части. Подобные шестерни называют корончатыми. Область их применения достаточно узка, поэтому встречаются они сравнительно редко. Гораздо более широкое применение получили передачи конического типа. Элементы зацепления в таких механизмах выполнены на поверхности усеченного конуса. Результирующее расположение конических шестерен подразумевает разное положение их осей в пространстве.

Еще один вид зубчатой передачи применяется в механизмах, преобразующих вращательное движение в возвратно-поступательное.

Общее название таких устройств — рейка-шестерня.

Ведущий элемент такой передачи выполнен в виде обычного зубчатого колеса. Ведомая деталь представляет собой рейку, с нанесенными на одной из граней, зубьями. Вращение шестерни приводит к продольному перемещению рейки. Подобные передачи широко распространены в станочном оборудовании.

С зубчатыми колесами часто сравнивают звездочки цепных передач. Схожая форма деталей приводит к путанице. На самом деле цепная передача имеет иной принцип действия, а конструкция звездочки рассчитывается по собственным формулам.

Редкие модели

В общем случае считается, что зубчатое колесо должно иметь цилиндрическую форму. Но встречаются модели и некруглого типа. Главной их особенностью является переменное передаточное отношение, зависящее от угла поворота детали. Сегодня разработаны модели треугольной и квадратной формы, а также эллиптические шестерни. При постоянном вращении ведущего вала эти модели обеспечивают неравномерную скорость выходного. Высокая сложность изготовления и ограниченная область применения не дали подобным конструкциям широкого распространения. Тем не менее, сегодня встречаются отдельные устройства, в составе которых можно встретить некруглые шестерни. Примером могут служить редукторы некоторых насосов или специфические измерительные приборы.

Высокая сложность изготовления и ограниченная область применения не дали подобным конструкциям широкого распространения. Тем не менее, сегодня встречаются отдельные устройства, в составе которых можно встретить некруглые шестерни. Примером могут служить редукторы некоторых насосов или специфические измерительные приборы.

Конструкция зубчатого колеса

Несмотря на кажущуюся простоту, в технике принято выделять несколько отдельных частей зубчатого колеса. Как и любое другое колесо, зубчатый вариант в своей основе имеет диск необходимого диаметра. Основной частью является обод, на боковой или торцевой поверхности которого выполнены зубья. Все вместе они образуют так называемый венец зубчатого колеса. Геометрия зубьев различна у разных типов зубчатой передачи. Сам зуб условно разбивается на несколько частей. Наружная часть называется вершиной. Прилегающие к ней боковые поверхности носят название головки зуба. Внутренняя часть именуется ножкой зуба. Две соседние ножки образуют впадину зубчатого колеса.

Для крепления на валу механизма в центре диска изготавливается ступица со сквозным отверстием. Форма отверстия зависит от геометрии сечения вала и может быть цилиндрической, квадратной или многоугольной. При использовании цилиндрических валов, в ступице обычно выполняют шпоночный паз.

С целью уменьшения веса толщина диска колеса выполняется обычно меньше, чем толщина ступицы или обода. Также для этого в теле диска могут присутствовать окна разнообразной формы.

Основные параметры

Для обеспечения подвижности и работоспособности, конструкция отдельных деталей механической передачи должна быть согласована по размерам и геометрии. Для этого при описании подобных устройств принято использовать систему специальных параметров. В их число входят геометрические, массогабаритные и прочностные величины, закрепленные стандартами. Применение стандартных параметров позволяет сравнительно просто производить расчет унифицированных зубчатых передач и обеспечивает гарантированное сопряжение всех изделий между собой. Естественно, что для разных видов, параметры будут несколько отличаться. Далее рассматриваются термины, связанные с конструкцией эвольвентного цилиндрического колеса. Эти параметры, в своем большинстве, описывают основные характеристики и других вариантов колес.

Естественно, что для разных видов, параметры будут несколько отличаться. Далее рассматриваются термины, связанные с конструкцией эвольвентного цилиндрического колеса. Эти параметры, в своем большинстве, описывают основные характеристики и других вариантов колес.

В основе сечения зуба большинства шестерен лежит эвольвентный профиль, который получается на основе одноименной кривой. Его применение легко стандартизируется, характеризуется высокой технологичностью изготовления и низкими требованиями к качеству сборки механизма. Основными параметры эвольвентного зубчатого колеса считаются модуль зацепления и количество зубьев зубчатого колеса. При одном и том же наружном диаметре деталей значения этих величин могут существенно отличаться в разных вариантах конструкции.

Число зубьев определяет коэффициент передачи и геометрические размеры зубьев. На ведущем колесе редуктора оно выполняется меньшим, чем на ведомом. В итоге один нормальный оборот ведущей шестерни приводит к повороту ведомого колеса только на определенный угол. Отношение числа зубьев двух колес дает значение передаточного коэффициента. Размеры зубьев определяются как отношение их количества к длине окружности колеса. С целью упрощения расчетов и гарантированного обеспечения зацепления между разными колесами, предусмотрен дополнительный параметр, называемый модулем зацепления. Любые шестерни с одинаковым модулем обеспечивают взаимодействие между собой и могут использоваться для построения механизмов, без дополнительной обработки.

Отношение числа зубьев двух колес дает значение передаточного коэффициента. Размеры зубьев определяются как отношение их количества к длине окружности колеса. С целью упрощения расчетов и гарантированного обеспечения зацепления между разными колесами, предусмотрен дополнительный параметр, называемый модулем зацепления. Любые шестерни с одинаковым модулем обеспечивают взаимодействие между собой и могут использоваться для построения механизмов, без дополнительной обработки.

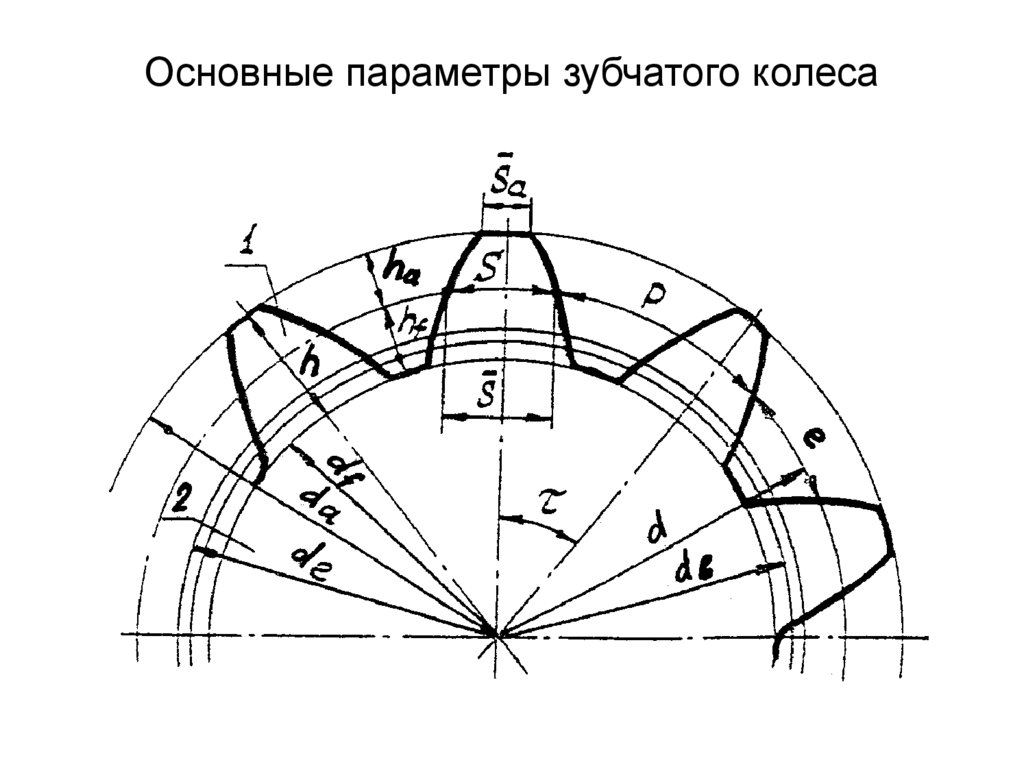

Сумма ширины зуба и впадины совместно дают шаг зубчатого колеса. Учитывая неравномерность профиля по радиусу и зависимость длины дуги от диаметра, в каждом колесе можно определить бесконечное число значений этого параметра. С целью стандартизации принято рассматривать шаг по делительной окружности, называемый так же окружным шагом. Отношение этого шага к числу пи дает модуль зацепления. В некоторых случаях для описания шестерен используют угловой шаг, измеряемый в градусах. Стандартами предусмотрены и несколько других угловых величин. Например, для упрощения настройки оборудования при изготовлении колес рассматривают угловую ширину зуба и угловую ширину впадины. Определяются они также на основе делительной окружности.

Например, для упрощения настройки оборудования при изготовлении колес рассматривают угловую ширину зуба и угловую ширину впадины. Определяются они также на основе делительной окружности.

Диаметры окружностей

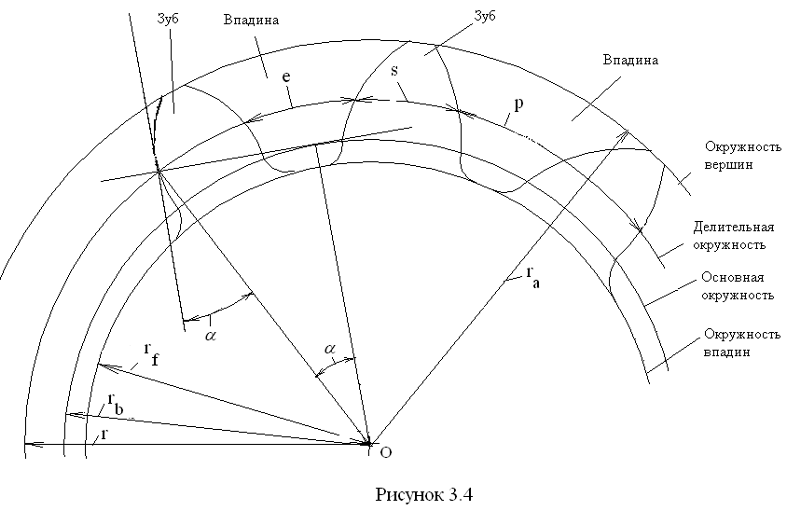

Рассмотрение геометрии зубчатых пар невозможно без определения диаметров. На каждой детали их выделяется несколько. Широкое распространение имеет диаметр окружности по выступам, иногда называемый диаметром вершин. Он определяет максимальные габариты диска колеса. Его противоположностью считается диаметр окружности впадин. Разность этих величин, поделенная пополам, дает полную длину зуба. Но этот параметр в чистом виде не используется. При расчетах принято выделять высоту головки и ножки зуба. Граница, отделяющая два этих понятия, называется делительной окружностью зубчатого колеса. Диаметр данной окружности выполняет функцию опорного параметра при выполнении расчетов геометрии, так как именно по ней определяется окружной шаг и модуль зацепления. Еще один диаметральный параметр, называемый основной окружностью, описывает теоретическую кривую, которая является базой при построении эвольвенты. Диаметр основной окружности используется для построения конкретного профиля зуба.

Диаметр основной окружности используется для построения конкретного профиля зуба.

Модуль зубчатого колеса

Универсальным понятием, позволяющим определить геометрические параметры деталей, выступает модуль зубчатой передачи. Его значение равно длине дуги в миллиметрах, приходящейся на один зуб колеса. Конкретное значение определяется по делительной окружности. Ее численно подбирают таким образом, что бы значение модуля совпадало с одним из общепринятых значений, найти которые можно в специальной литературе. В отечественной практике стандартные модули зубчатых колес нормированы в ГОСТ 9563-60. При проектировании шестерен обычно задаются значением этого параметра, а от него легко рассчитают все множество других. Исходными данными для определения требуемого модуля зубчатого колеса выступают расчеты прочности, призванные обеспечить требуемую мощность механической передачи.

Скачать ГОСТ 9563-60

Модуль зубчатого колеса связан с целым набором производных параметров. Используя несложные формулы расчета и значение необходимого числа зубьев, можно получить окружной шаг, диаметры верши и впадин, толщину зуба и ширину впадины по делительной окружности.

Используя несложные формулы расчета и значение необходимого числа зубьев, можно получить окружной шаг, диаметры верши и впадин, толщину зуба и ширину впадины по делительной окружности.

В зарубежной литературе аналогом отечественного модуля выступает питч. По своей сути это обратная к модулю зацепления величина, приведенная к дюймовой системе измерений. Аналогично для питчей разработаны специальные таблицы, содержащие нормированные значения параметра.

Расчет параметров

Расчет параметров зубчатых колес выполняют комплексно, для всей передачи. Необходимость расчета отдельного колеса возникает только в процессе ремонта оборудования с неизвестными данными. Расчет начинают с определения требуемого числа зубьев и модуля зацепления. Для того чтобы узнать значение модуля, предварительно проводят расчеты на прочность, исходя из срока службы и выбранного материала будущего механизма. Также на этом этапе рассчитывают межосевое расстояние между колесами. На основе полученных данных выносливости зубьев вычисляется минимально допустимая величина модуля зацепления. Конкретное его значение выбирается на основе таблиц, приведенных в справочной литературе. Далее, используя требуемое передаточное отношение, производится вычисление числа зубьев на сопрягаемых колесах.

Конкретное его значение выбирается на основе таблиц, приведенных в справочной литературе. Далее, используя требуемое передаточное отношение, производится вычисление числа зубьев на сопрягаемых колесах.

При известном модуле зацепления и количестве зубьев шестерни и колеса, доступно произвести вычисление геометрических размеров отдельных деталей. Основные диаметры и профиль зуба передачи рассчитываются с использованием несложных арифметических действий. Сложные операции потребуются только для ограниченного числа параметров. Для цилиндрического прямозубого колеса тригонометрические функции содержат только формулы расчета делительного диаметра. При проектировании других типов зубчатых колес, используют тот же математический аппарат, что и для прямозубых, но с добавлением расчетов, учитывающих иную геометрию деталей. Результаты расчетов используют для построения чертежей будущих шестерен, а также при вычислении параметров редукторов.

Заключительным этапом расчета зубчатой передачи становится окончательная проверка механизма на прочность. Если результаты этих вычислений укладываются в принятые нормативы, то полученные значения величин можно использовать для изготовления готового механизма. В противном случае может потребоваться выполнить новый расчет, изменив исходные данные, например, увеличить геометрические размеры, либо поменять тип зубчатой передачи или количество ступеней редуктора.

Если результаты этих вычислений укладываются в принятые нормативы, то полученные значения величин можно использовать для изготовления готового механизма. В противном случае может потребоваться выполнить новый расчет, изменив исходные данные, например, увеличить геометрические размеры, либо поменять тип зубчатой передачи или количество ступеней редуктора.

Применение

Высокие свойства зубчатых передач нашли отражение в широком спектре применений. Во многих промышленных механизмах используются редукторы, призванные понизить число оборотов вращения вала двигателя, для передачи на технологическое оборудование. Помимо изменения скорости, такое устройство также увеличивает механический момент. В итоге маломощный двигатель с большой скоростью вращения, способен приводить в движение медленный и тяжелый механизм.

С целью уменьшения габаритов редуктора его часто выполняют многоступенчатым. Большое количество зубчатых колес входят в последовательное зацепление между собой, обеспечивая высокое передаточное число. Классическим примером подобного устройства являются обычные механические часы. Благодаря множеству специально подобранных передач, скорости движения секундной, минутной и часовой стрелок отличаются друг от друга ровно в 60 раз.

Большое количество зубчатых колес входят в последовательное зацепление между собой, обеспечивая высокое передаточное число. Классическим примером подобного устройства являются обычные механические часы. Благодаря множеству специально подобранных передач, скорости движения секундной, минутной и часовой стрелок отличаются друг от друга ровно в 60 раз.

Зубчатые передачи позволяют реализовать и функцию регулирования скорости. Для этого применяются сменные комплекты колес, имеющих одинаковое межосевое расстояние и разное передаточное отношение.

Меняя один комплект на другой, можно получить разные скорости выходного вала. Этот принцип действия лег в основу коробок переключения передач, широко используемых в автомобилестроении, станкостроении и других отраслях.

Обычное зубчатое колесо допускает применение и для повышения скорости выходного вала относительно входного. В общем случае для этого достаточно развернуть редуктор или поменять местами точки подключения двигателя и конечного механизма. Называется подобное устройство мультипликатор. Из особенностей его применения необходимо учитывать запас по мощности двигателя, сопоставимый с передаточным числом механизма.

Называется подобное устройство мультипликатор. Из особенностей его применения необходимо учитывать запас по мощности двигателя, сопоставимый с передаточным числом механизма.

Зубчатые колеса используются также для изменения направления движения. Две цилиндрические шестерни с одинаковым числом зубьев реализуют функцию смены направления вращения вала. Передачи конической или корончатой конструкции используются в случае необходимости смены положения оси в пространстве. Ведущая и ведомая шестерни в таких механизмах развернуты друг относительно друга на какой-либо угол, значение которого может достигать 90 градусов. При этом передаточное отношение часто равно единице, что обеспечивает одинаковые скорости валов.

Наряду с простыми вариантами передач, содержащих зубчатые колеса, разработаны несколько специальных моделей. С целью снижения материалоемкости, в механизмах с ограниченным углом поворота, используют только часть зубчатого колеса. Такой сектор, обладая всеми основными свойствами зубчатого зацепления, отличается более низкой массой и стоимостью.

Еще один вариант, называемый планетарной передачей, также характеризуется малым весом и габаритами. При этом устройство обеспечивает высокое значение передаточного числа и пониженный уровень шума в процессе работы. Конструктивно такая передача состоит из нескольких шестерен, имеющих разную степень свободы. За счет этого механизм может не только передавать вращение, но и складывать или выделять угловые скорости разных валов, находящихся на одной оси. Сегодня разработано большое число вариантов планетарных передач, отличающихся типом и взаимным расположением зубчатых колес. Планетарные передачи широко применяются в автомобильной и авиационной технике, тяжелом металлорежущем оборудовании. Среди недостатков, сдерживающих распространение передач данного типа, следует отметить низкий КПД и высокие конструктивные требования к точности изготовления отдельных деталей.

Зубчатое колесо: виды, типы, классификация, области применения

- Что такое зубчатые колеса

- Виды зубчатых колес

- Конструкция зубчатого колеса

- Основные параметры

- Диаметры окружностей

- Модули зубчатых колес

- Расчет параметров

- Применение

- Зубчатое колесо и шестерня — отличия

- Особенности зубчатых колес и шестерней

Зубчатые передачи весьма широко и продуктивно применяются в конструкциях современных машин, механизмов и устройств. Транспортные средства, энергетические установки, грузоподъемные устройства, авиационные установки, сельскохозяйственные машины, точные приборы — во всех них найдутся те или иные варианты зубчатого колеса. В технике зубчатая передача используется с целью распространения вращательного движения между осями валов, которые могут быть расположены параллельно, скрещиваться или пересекаться. Также, при помощи подобной передачи легко преобразовать вращательное движение, например, в поступательное, или реализовать эффективное преобразование крутящего момента и оборотов валов. Благодаря последнему свойству их используют в редукторах или мультипликаторах различных типов, а также коробках передач.

Транспортные средства, энергетические установки, грузоподъемные устройства, авиационные установки, сельскохозяйственные машины, точные приборы — во всех них найдутся те или иные варианты зубчатого колеса. В технике зубчатая передача используется с целью распространения вращательного движения между осями валов, которые могут быть расположены параллельно, скрещиваться или пересекаться. Также, при помощи подобной передачи легко преобразовать вращательное движение, например, в поступательное, или реализовать эффективное преобразование крутящего момента и оборотов валов. Благодаря последнему свойству их используют в редукторах или мультипликаторах различных типов, а также коробках передач.

Основными преимуществами подобного способа передачи мощностей являются высокий КПД; компактный конструктив; плавная работа; точность; долговечность; надежность; возможность осуществления передачи силы с использованием любого угла, передаточного числа (до нескольких тысяч) и большого диапазона скоростей (до 150 м/с). Эти качества и обусловили распространение использования зубчатых передач в технике. К негативным моментам можно отнести технологическую сложность производства; требовательность к точности обработки, материалам и обрабатывающему оборудованию. Выбор материала для зубчатого колеса один из наиболее важных критериев надежности и долговечности в дальнейшей его работе. Жесткость конструкции, обеспечивающая передаче высокую эффективность, к сожалению, не позволяет ей держать высокие значения динамических нагрузок, часто являющихся причиной разрушения механизма. В дополнение, этим передачам характерна повышенная шумность, снижения которой можно достичь повышением качества и точности при производстве изделий.

Эти качества и обусловили распространение использования зубчатых передач в технике. К негативным моментам можно отнести технологическую сложность производства; требовательность к точности обработки, материалам и обрабатывающему оборудованию. Выбор материала для зубчатого колеса один из наиболее важных критериев надежности и долговечности в дальнейшей его работе. Жесткость конструкции, обеспечивающая передаче высокую эффективность, к сожалению, не позволяет ей держать высокие значения динамических нагрузок, часто являющихся причиной разрушения механизма. В дополнение, этим передачам характерна повышенная шумность, снижения которой можно достичь повышением качества и точности при производстве изделий.

Что такое зубчатые колеса

В общем случае, шестерня, или зубчатое колесо — главная деталь одноименной передачи, имеет вид диска с расположенными на цилиндрической или конической поверхности зубьями. При помощи этих зубьев в процессе вращения происходит зацепление колес между собой, что позволяет реализовать перенос вращательного момента от одного вала, на котором расположено колесо, к другому. Зуб зубчатого колеса при вращении толкает зуб другого, сопряженного с ним, колеса, которое вследствие этого тоже начинает совершать вращательное движение.

Зуб зубчатого колеса при вращении толкает зуб другого, сопряженного с ним, колеса, которое вследствие этого тоже начинает совершать вращательное движение.

Сопряженная зубчатая передача должна всегда состоять из двух типов элементов: ведущих и ведомых. При этом ведущим, по определению, называют колесо передающее (сообщающее) вращение, ведомым — то зубчатое колесо, которое имеет большой диаметр с большим количеством зубьев и приводит во вращение. В большинстве случаев используется пара зубчатых колес, одно из которых с большим числом зубьев, а другое с меньшим. Иногда элемент, несущий меньше зубьев, считается шестерней, тогда колесом считают тот, у которого зубьев больше.

Виды зубчатых колес

Все зубчатые колеса, виды которых также многочисленны, как и варианты их применения, делятся на основные типы по расположению осей валов и геометрии формы зубьев. Выделяют цилиндрические, конические, червячные, винтовые передачи. На практике, исходя из формы профиля зубьев, выделяют эвольвентные и круговые колеса, а по расположению — прямозубые и косозубые типы зубчатых колес.

Для параллельного случая расположения осей валов применяют цилиндрические передачи:

- прямозубые;

- с круговыми зубьями;

- шевронные;

- косозубые.

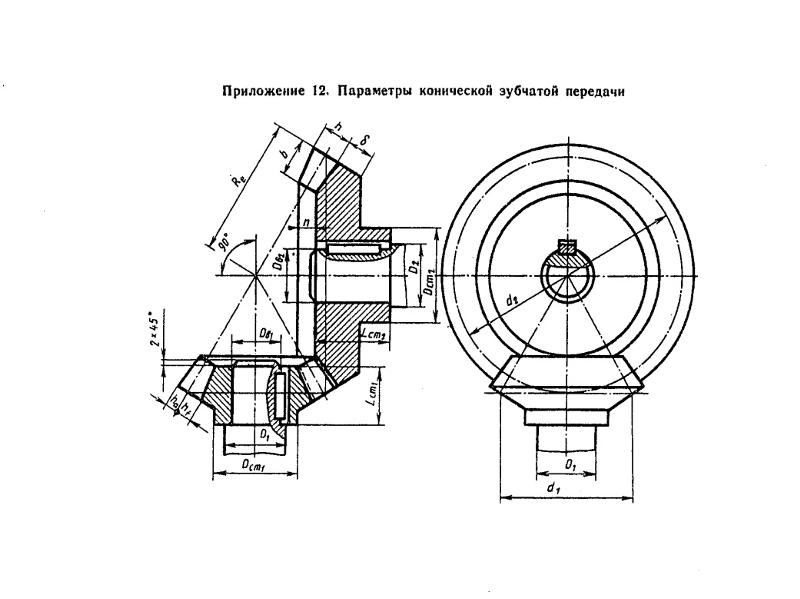

Конические передачи подходят для пересекающихся осей:

- с криволинейными зубьями;

- косозубые;

- с нулевым углом наклоном;

- прямозубые.

Когда оси перекрещиваются, тогда используют передачи:

- спироидные;

- гипоидные;

- винтовые;

- червячные.

Наибольшую распространенность среди машин и механизмов обрели цилиндрические зубчатые колеса. Им свойственна простота изготовления, надежность, малые габариты. Конические, червячные и винтовые виды зубчатых колес используют лишь тогда, когда компоновка машины предъявляет особые условия. Цилиндрические зубчатые передачи делятся на два существенных вида: внешнего и внутреннего зацепления. В первом варианте реализации колесо и шестерня, у которой внешнее зацепление, крутятся в направлениях, которые противоположны друг другу. Во втором — колесо внутреннего зацепления и шестерня внешнего зацепления совершают вращательное движение со направленно. Существует также реечная передача — в ней рейка с зубьями сопрягается с имеющей внешнее зацепление шестерней.

Во втором — колесо внутреннего зацепления и шестерня внешнего зацепления совершают вращательное движение со направленно. Существует также реечная передача — в ней рейка с зубьями сопрягается с имеющей внешнее зацепление шестерней.

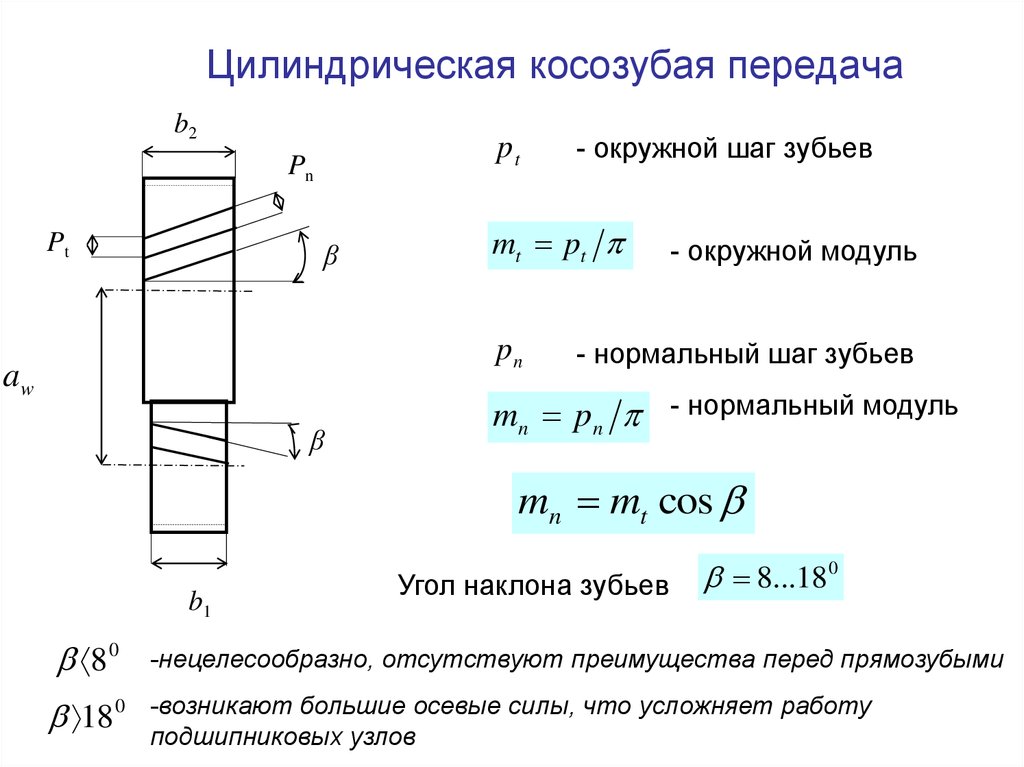

Косозубые цилиндрические колеса имеют расположенные под углом к оси зубья. Сопряженные колеса имеют одинаковый наклон зубьев, но различные его направления. У одного наклон будет правым, у другого же — левым. Наличие наклона дает возможность передавать большие, по сравнению с прямозубыми, нагрузки, способствует плавному зацеплению зубьев и снижению шума.

Шевронные колеса представляют собой пару соединенных колес с косыми зубьями, имеющими равный угол наклона, но расположенными противоположно: одно с правым, второе с левым наклоном. Это позволяет уравновесить осевые силы, тем самым снизив нагрузку на подшипник. Колеса могут иметь в середине канавку. Колеса без канавки более прочны, но сложны в изготовлении.

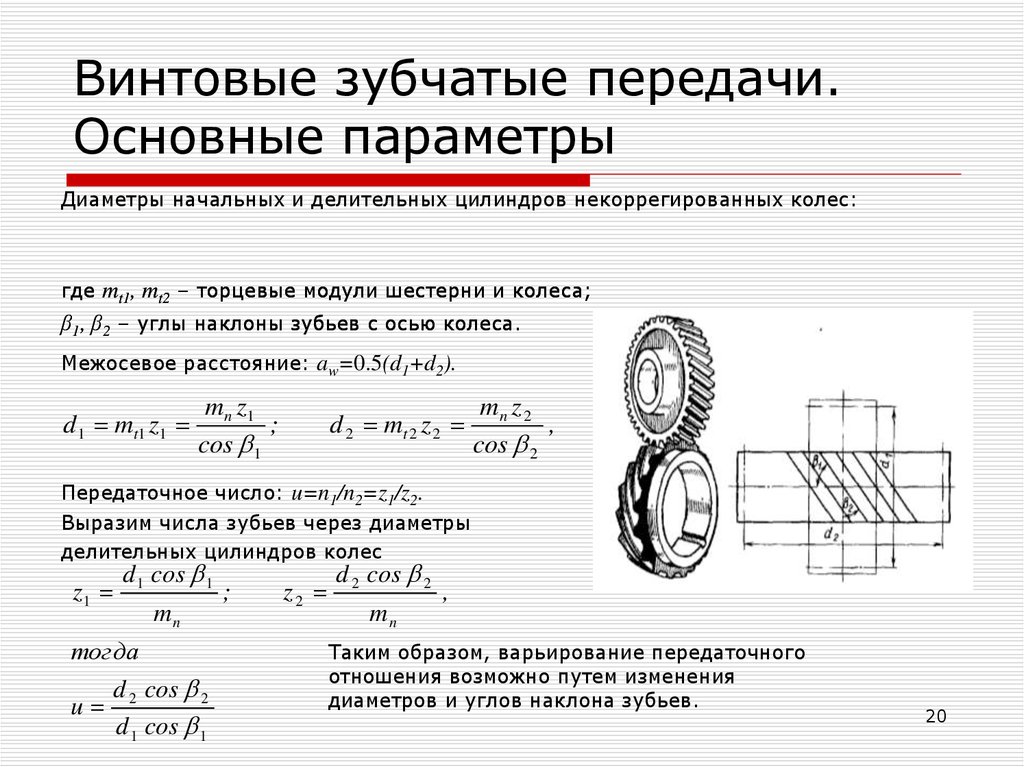

Винтовые цилиндрические передачи, в свою очередь, применяют для вращения валов, когда угол их перекрещивания лежит в пределах от 0 до 90 градусов. Они похожи на косозубые колеса, однако винтовая передача имеет контакт точечный, а не линейный, как косозубая. Направление наклона зубьев у всех таких сопряженных колес одинаковое. Точечный контакт зубов вызывает повышение их износа, как следствие их используют только на небольших нагрузках.

Они похожи на косозубые колеса, однако винтовая передача имеет контакт точечный, а не линейный, как косозубая. Направление наклона зубьев у всех таких сопряженных колес одинаковое. Точечный контакт зубов вызывает повышение их износа, как следствие их используют только на небольших нагрузках.

Реечные передачи составляются из зубчатых колес и реек, которые также имеют зубья. Вращаясь, цилиндрическое колесо, перемещает сопряженную рейку по перпендикулярной оси колеса прямой. Таким способом движение из вращательного превращается в поступательное. Подобная передача бывает как с косыми зубьями, так и с прямыми.

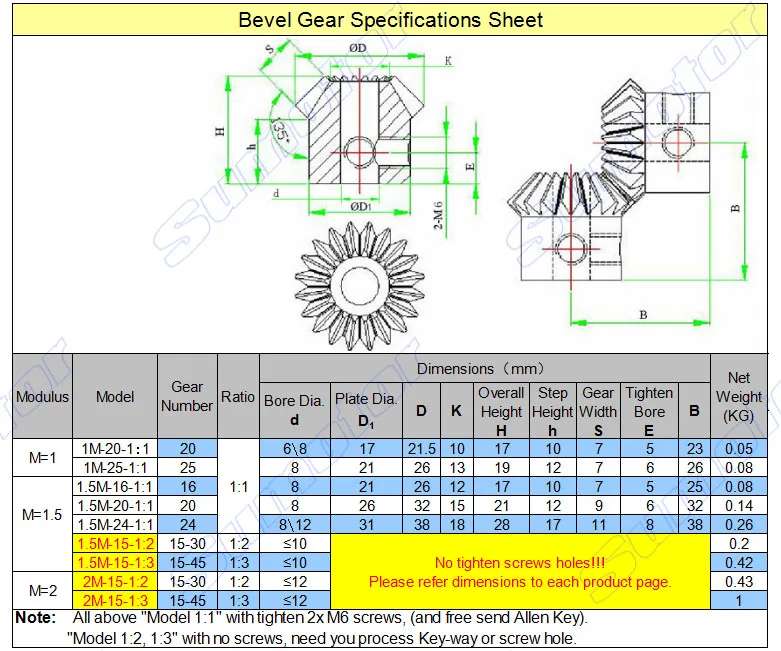

Прямозубые конические колеса обладают зубьями, пересекающими оси этих колес. Коническое расположение позволяет вращать пересекающиеся или скрещивающиеся оси. Зубья также могут быть косыми, т.е. касательными к окружности. Угол наклона зубьев у таких колес составляет не больше тридцати градусов. Снабжение конических колес зубьями с нулевым углом наклона обеспечивает первым невысокие осевые и радиальные нагрузки, дает возможность применения подшипников скольжения. Эти качества делают передачи с использованием таких колес компактными, а изготовление не затратным.

Эти качества делают передачи с использованием таких колес компактными, а изготовление не затратным.

Использование криволинейных зубьев для применения в конических зубчатых колесах резко снижает шумность передач и повышает прочность. Конические передачи подобного рода всегда имеют в зацеплении как минимум два зуба, что дает им возможность выдерживать нагрузку, которая выше на 30% относительно идентичных прямозубых и колес, имеющих нулевой наклон.

Гипоидные зубчатые колеса подобны коническим, но ось ведущей шестерни у них смещена выше или ниже относительно оси колеса, которое она ведет. У таких передач шестерни имеют наклон зубьев больший, чем у колес. Нормальный шаг при этом у шестерни и зубчатого колеса будет одинаковый, а торцовый — у шестерни больше. Гипоидной передаче не присуще чистое качение или скольжение, все ее точки подвержены скольжению. Это придает ей плавность и повышенную бесшумность. Кроме того, притирка происходит быстрее и качественней. Минус — присутствие скольжения вызывает повышенный износ поверхности зубов, что требует применения для таких передач специализированных масел.

Червячные передачи цилиндрические имеют червяк, имеющий геометрию цилиндра, на котором нарезаются витки, идущие вдоль направления винтовой линии. Червячное колесо должно иметь вогнутые зубья. Линейный контакт таких зубьев обеспечивает передачу больших нагрузок. Скольжение у червячных значительно выше, чем у прочих зубчатых передач. В глобоидной передаче червяк обладает вогнутой формой. Эта особенность позволяет участвовать в процессе зацепления большему числу зубьев, что повышает величину передаваемых такой передачей нагрузок.

Спироидные передачи занимают промежуточное место между червячными и гипоидными вариантами. В отличие от червячной, у гипоидной передачи червяк имеет форму конуса и зацепляется с колесом, на котором зубья располагаются на торцевой стороне.

Конструкция зубчатого колеса

Металлические зубчатые колеса, чертеж которых иногда довольно сложен, имеют разнообразные варианты конструкций, однако в них можно выделить три основных компоненты: венец с зубьями, ступицу и сам колесный диск. Венец зубчатого колеса является основным компонентом и на него приходится основная нагрузка. Зубья имеют различную геометрию. Наружная часть у зуба — это вершина, прилегающие к ней боковые части — головка зуба. Внутренняя часть зуба называется его ножкой. Пространство между двумя ближними ножками образует впадину колеса. Чтобы крепить шестерню или колесо на валу, в центре диска располагается ступица, имеющая сквозное отверстие, форма которого напрямую зависит от сечения вала: она может иметь форму цилиндра, квадрата или любого другого многоугольника. В случае цилиндрических валов, ступица часто имеет т.н. шпоночный паз. В целях экономии материалов и веса колеса, его диск имеет толщину, меньшую по сравнению с толщиной обода и ступицы. Часто в диске для этих целей еще выполняют различные отверстия.

Венец зубчатого колеса является основным компонентом и на него приходится основная нагрузка. Зубья имеют различную геометрию. Наружная часть у зуба — это вершина, прилегающие к ней боковые части — головка зуба. Внутренняя часть зуба называется его ножкой. Пространство между двумя ближними ножками образует впадину колеса. Чтобы крепить шестерню или колесо на валу, в центре диска располагается ступица, имеющая сквозное отверстие, форма которого напрямую зависит от сечения вала: она может иметь форму цилиндра, квадрата или любого другого многоугольника. В случае цилиндрических валов, ступица часто имеет т.н. шпоночный паз. В целях экономии материалов и веса колеса, его диск имеет толщину, меньшую по сравнению с толщиной обода и ступицы. Часто в диске для этих целей еще выполняют различные отверстия.

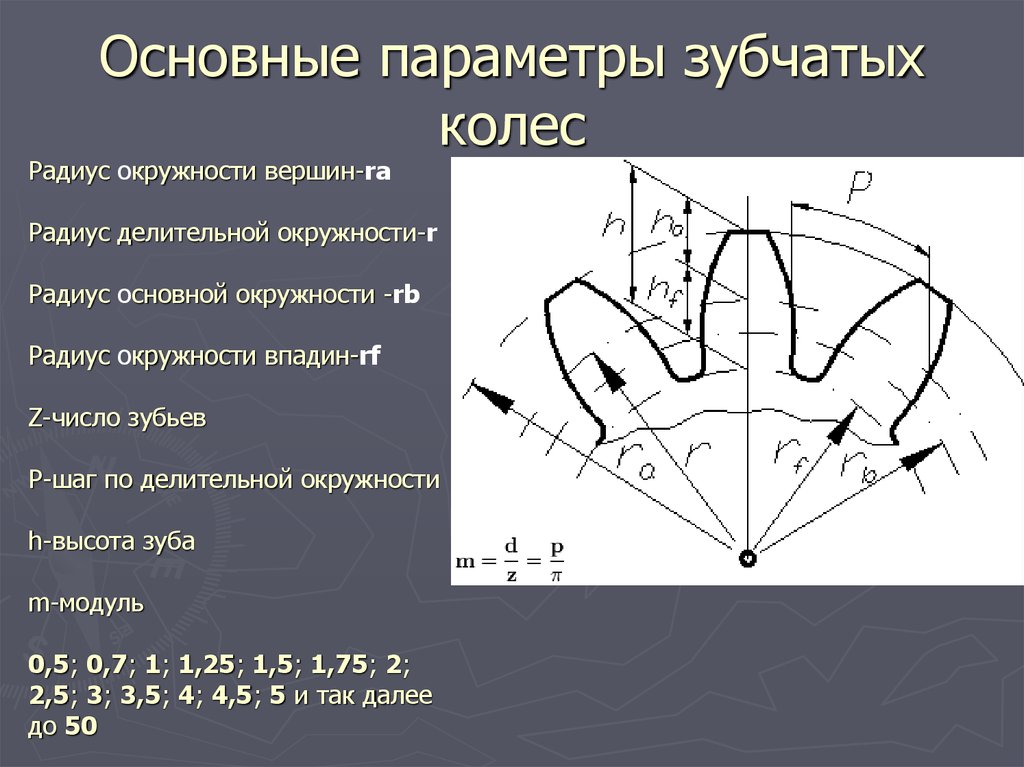

Основные параметры

Чтобы обеспечивать возможность конструирования работоспособных зубчатых передач, размеры колес и шестерен, а также их прочностные и массогабаритные характеристики описываются специальными параметрами, величины которых хорошо стандартизированы ГОСТ. Так, эвольвентный профиль, положенный в основу сечения зуба подавляющего большинства колес, характеризуется модулем зацепления и имеющимся количеством зубьев на колесе или шестерне. Довольно часто, эвольвентные зубчатые колеса, имея один и тот же диаметр, могут иметь существенно различающие значения данных величин. Окружной модуль, служащий основной характеристикой для зубьев, по стандарту может иметь значения в диапазоне от 0,05 до 100 мм. Главными параметрами геометрии у различных зубчатых колес являются следующие диаметры: начальный, основной и делительный. Шагом зубчатого колеса называется общее расстояние ширины зуба и впадины. Так же важным параметром является радиус колеса. Радиуса зубчатых колес делятся: радиус окружности вершин, радиус делительной окружности, радиус основной окружности, радиус окружности впадин.

Так, эвольвентный профиль, положенный в основу сечения зуба подавляющего большинства колес, характеризуется модулем зацепления и имеющимся количеством зубьев на колесе или шестерне. Довольно часто, эвольвентные зубчатые колеса, имея один и тот же диаметр, могут иметь существенно различающие значения данных величин. Окружной модуль, служащий основной характеристикой для зубьев, по стандарту может иметь значения в диапазоне от 0,05 до 100 мм. Главными параметрами геометрии у различных зубчатых колес являются следующие диаметры: начальный, основной и делительный. Шагом зубчатого колеса называется общее расстояние ширины зуба и впадины. Так же важным параметром является радиус колеса. Радиуса зубчатых колес делятся: радиус окружности вершин, радиус делительной окружности, радиус основной окружности, радиус окружности впадин.

Диаметры окружностей

Зубчатое колесо описывается несколькими окружностями, являющимися важными характеристиками их геометрии. Так, диаметр вершин дает максимальные размеры зубчатого колеса. Ему противоположен диаметр окружности впадин. Высчитав разность между этими двумя величинами и разделив ее пополам, получим полную длину зуба. Важным параметром считается диаметр делительной окружности, имеющий формулу d=pz/3,14, по нему можно определить окружной шаг p расположенных на колесе зубьев, иначе называемый шагом зацепления, имеющий геометрический смысл части длины этой окружности, приходящейся на каждый зуб. В общем случае, диаметр делительной окружности отделяет высоту головок и высоту ножек зуба. Он также задает кривую, являющуюся необходимой базой для построения самой эвольвенты, и используется для построения требуемого в конкретной задаче профиля зубьев колес и шестерен.

Ему противоположен диаметр окружности впадин. Высчитав разность между этими двумя величинами и разделив ее пополам, получим полную длину зуба. Важным параметром считается диаметр делительной окружности, имеющий формулу d=pz/3,14, по нему можно определить окружной шаг p расположенных на колесе зубьев, иначе называемый шагом зацепления, имеющий геометрический смысл части длины этой окружности, приходящейся на каждый зуб. В общем случае, диаметр делительной окружности отделяет высоту головок и высоту ножек зуба. Он также задает кривую, являющуюся необходимой базой для построения самой эвольвенты, и используется для построения требуемого в конкретной задаче профиля зубьев колес и шестерен.

Модули зубчатых колес

Чтобы упростить расчеты элементов, использующихся для зацепления, для зубчатых колес была введена стандартизованная ГОСТ величина, названная модулем. Модуль зубчатого колеса является частью от диаметра имеющейся делительной окружности зубчатого колеса, которая приходится на зуб: m=d/z. Таким образом, количество зубьев колеса, его собственный делительный диаметр и его модуль — во взаимовлиянии. Модуль можно расписать как отношение шага зацепления колеса и числа Пи: m=d/3,14. Когда передаваемая зубчатыми колесами нагрузка невелика, то лучше использовать малые модули. Малый модуль дает более длительный срок эксплуатации и упрощается обработка зубчатых колес. В данном случае на делительном диаметре разместится больше зубьев, а значит и зацепление будет происходить с большим их числом, что уменьшит нагрузку на отдельные зубья шестерен. У прямозубых цилиндрических колес бывает всего только один модуль, у косозубых — два: нормальный и окружной. В расчетах используют первый.

Таким образом, количество зубьев колеса, его собственный делительный диаметр и его модуль — во взаимовлиянии. Модуль можно расписать как отношение шага зацепления колеса и числа Пи: m=d/3,14. Когда передаваемая зубчатыми колесами нагрузка невелика, то лучше использовать малые модули. Малый модуль дает более длительный срок эксплуатации и упрощается обработка зубчатых колес. В данном случае на делительном диаметре разместится больше зубьев, а значит и зацепление будет происходить с большим их числом, что уменьшит нагрузку на отдельные зубья шестерен. У прямозубых цилиндрических колес бывает всего только один модуль, у косозубых — два: нормальный и окружной. В расчетах используют первый.

Расчет параметров

Для всех зубчатых колес инженерный расчет их параметров является задачей комплексной, в ходе решения которой принимается во внимание конструкция всей передачи. Вначале нужно определиться с числом зубьев и необходимым в задаче модулем зацепления. Для выбора последнего необходимы параметры прочности и предполагаемого срока службы колес; материала, из которого оно будет изготовлено. На основе этих данных рассчитывается минимально возможная в данной задаче величина модуля зацепления, которое затем приводится к стандартизованным значениям, находящимся из соответствующих таблиц. Передаточное отношение высчитывается с применением формулы u=z2z1, где z2 — это количество колесных зубьев, а z1 — количество зубьев, находящихся на шестерне. Оно позволяет понять, сколько всего нужно зубьев на колесах, подлежащих сопряжению. Зная модули и полученное число зубьев для всех колес и шестерней, можно произвести дальнейшие расчеты размеров требуемых деталей, используя стандартный метод для их расчетов.

На основе этих данных рассчитывается минимально возможная в данной задаче величина модуля зацепления, которое затем приводится к стандартизованным значениям, находящимся из соответствующих таблиц. Передаточное отношение высчитывается с применением формулы u=z2z1, где z2 — это количество колесных зубьев, а z1 — количество зубьев, находящихся на шестерне. Оно позволяет понять, сколько всего нужно зубьев на колесах, подлежащих сопряжению. Зная модули и полученное число зубьев для всех колес и шестерней, можно произвести дальнейшие расчеты размеров требуемых деталей, используя стандартный метод для их расчетов.

Применение

Каждый из видов передач имеет свои преимущества и отрицательные качества. Нарезание прямозубых колес — довольно простой технологический процесс, поэтому они широко применяются в промышленности. Косозубые, как и прямозубые цилиндрические колеса, используются в тракторах, станках, коробках передач автотранспорта. Цилиндрические колеса с использованием внутреннего зацепления, благодаря компактности и прочности, нашли себя в самолетах, трансмиссиях автомобилей, редукторах, в шлицевых соединениях и сложных планетарных передачах, которые славятся своим особенно малым весом и габаритными размерами. При этом они предоставляют высокие передаточные числа и значительно сниженные уровни шумов при своей работе. Шевронные колеса, будучи трудоемкими в производстве, используются в больших редукторах и их ремонте, где требуется плавная и бесшумная передача значительных нагрузок. Конические колеса с нулевым наклоном и их прямозубые аналоги, имея высокую компактность и невысокую себестоимость изготовления, эксплуатируются в дифференциалах автомашин и станков. Криволинейные зубья обеспечивают коническим колесам особую прочность и малошумность, поэтому их можно найти в ответственных и скоростных передачах. Их используют практически везде: от самолетов до тракторов. Гипоидные зубчатые пары можно делать с большим передаточными числами (до 100:1), они часто используются в металлорежущем оборудовании.

Цилиндрические колеса с использованием внутреннего зацепления, благодаря компактности и прочности, нашли себя в самолетах, трансмиссиях автомобилей, редукторах, в шлицевых соединениях и сложных планетарных передачах, которые славятся своим особенно малым весом и габаритными размерами. При этом они предоставляют высокие передаточные числа и значительно сниженные уровни шумов при своей работе. Шевронные колеса, будучи трудоемкими в производстве, используются в больших редукторах и их ремонте, где требуется плавная и бесшумная передача значительных нагрузок. Конические колеса с нулевым наклоном и их прямозубые аналоги, имея высокую компактность и невысокую себестоимость изготовления, эксплуатируются в дифференциалах автомашин и станков. Криволинейные зубья обеспечивают коническим колесам особую прочность и малошумность, поэтому их можно найти в ответственных и скоростных передачах. Их используют практически везде: от самолетов до тракторов. Гипоидные зубчатые пары можно делать с большим передаточными числами (до 100:1), они часто используются в металлорежущем оборудовании.

Зубчатое колесо и шестерня — отличия

Главными деталями в зубчатой передаче – зубчатое колесо и шестерня. Они применяются во многих промышленных узлах, машинах. Многие полагают, что зубчатое колесо и шестерня это одна и та же деталь и у них нет различий между собой. Специалисты, которые тесно связаны с промышленностью и машиностроением так не считают и уверяю, что это разные детали хоть и выполняют по сути одну и ту же функцию передачу вращательного движения. Давайте разберем основные моменты по данному вопросу.

Особенности зубчатых колес и шестерней

Внешне зубчатое колесо и шестерня имеют схожесть в виде диска с расположенными на нем зубцами. Их расположение может быть как на конической, так и цилиндрической поверхности. Основной задачей данных деталей является передача крутящего момента. Для того чтобы получить и передать крутящий момент, нужна ответная шестерня, то есть пара. Мы разобрали выше, что существует ведомая деталь и ведущая. С ведущей начинается движение и дальнейшая передача крутящего момента на ведомую деталь.

Отметим что при работе двух зубчатых колес, колесо, которое имеет большее количество зубьев, называют шестерней. В ГОСТ 16530-83 есть пояснение, что зубчатое колесо и шестерня являются словами синонимами, шестерня является главным и ведущим зубчатым колесом. Существуют специалисты работающие в определенных областях промышленности и машиностроения, которые четко разделяют разницу между зубчатым колесом и шестерней. Они убеждены, что изготовление зубчатых колес это одно, а производство шестерней это другое, так как между ними есть различия.

Наша компания работает на своих станочных мощностях, что позволяет выполнять работы не только быстрее посредников, но и с более выгодными условиями на изготовление червячных зубчатых колес.

Работаем с любыми видами стали:

- Черные виды сталей;

- Цветные стали;

- Нержавеющие стали;

- Чугун.

Мы оказываем полный спектр услуг по металлообработке на современном, точном оборудовании с помощью качественного режущего инструмента, что позволяет нашим специалистам получать максимальной точности детали с чертежом заказчика.

Наши специалисты отдела металлообработки готовы принять заказы, обсудить с заказчиком все нюансы и пожелания, рассчитать заявку по срокам и стоимости изготовления в течение одного рабочего дня. Механическую обработку металла можно заказать на сайте https://metall-servise.ru/

Отправляйте заявку для расчета

Введите ваше имя*

E-mail*

Телефон для связи*

Комментарий к заявке

Прикрепите чертеж, эскиз или фото детали*

– Я не робот

Другие статьи:

Запись опубликована в рубрике Детали из металла. Добавьте в закладки постоянную ссылку.

Тема 1.3. Коронное зубчатое колесо.

Механическое преимущество: крутящий момент против скорости вращения

Зубчатые передачи работают по принципу механического преимущества. Это значит, что с помощью использования шестерен различных диаметров вы можете изменять скорость вращения выходного вала и вращающий момент, развиваемый приводным двигателем.

Это значит, что с помощью использования шестерен различных диаметров вы можете изменять скорость вращения выходного вала и вращающий момент, развиваемый приводным двигателем.

Любой электродвигатель имеет определенную скорость вращения и соответствующий его мощности крутящий момент. Но, к сожалению, для многих механизмов предлагаемые на рынке и подходящие по стоимости асинхронные двигатели обычно не обладают желаемым соотношением между скоростью и моментом (исключением являются сервоприводы и мотор-редукторы с высоким моментом). Например, вы действительно хотите, чтобы колеса вашего робота-уборщика вращались со скоростью 3000 об/мин при низком крутящем моменте? Нет конечно, поэтому последний зачастую предпочтительнее скорости.

Уравнение зубчатой передачи

Она обменивает высокую входную скорость на больший выходной крутящий момент. Этот обмен происходит по очень простому уравнению, которое можно записать так:

Этот обмен происходит по очень простому уравнению, которое можно записать так:

Момент входной * Скорость входная = Момент выходной * Скорость выходная

Скорость входную можно найти, просто просматривая табличку приводного электродвигателя. Момент входной легко определить по этой скорости и механической мощности из той же таблички. Затем просто подставим выходную скорость или требуемый крутящий момент в правую часть уравнения.

Например, предположим, что ваш асинхронный двигатель при моменте на выходном валу 0,5 Н∙м имеет скорость 50 об/с, но вы хотите только 5 об/с. Тогда ваше уравнение будет выглядеть так:

0,5 Н∙м * 50 об/с = Момент выходной* 5 об/с.

Ваш выходной крутящий момент будет 5 Н∙м.

Теперь предположим, что с тем же мотором вам нужно 5 Н∙м, но при этом требуется минимальная скорость 10 об/с. Как бы узнать, способен ли на это ваш мотор вместе с зубчатой передачей (т. е., по сути, мотор-редуктор)? Обратимся снова к нашему уравнению

0,5 Н∙м * 50 об/с = 5 Н∙м * Скорость выходная,

Скорость выходная = 5 об/с.

Итак, вы определили, используя простое уравнение, что при показателе Момент выходной =5 Н∙м обеспечить скорость выходную в 10 об/с ваша зубчатая передача не способна. Вы только что сохранили себе кучу денег, так как не потратили их на механизм, который никогда не заработал бы.

Передаточное число зубчатой передачи

Мы записали уравнения, но как механически поменять местами крутящий момент и скорость? Для этого нужны две шестерни (иногда больше) различных диаметров, чтобы иметь конкретное передаточное число. В любой паре шестерен большее зубчатое колесо будет двигаться более медленно, чем меньшее, но оно будет передавать на выходной вал больший крутящий момент. Таким образом, чем больше величина разницы (или передаточное число) между двумя колесами, тем больше разница их скоростей и передаваемых крутящих моментов.

Передаточное число показывает, во сколько раз зубчатая передача изменяет скорость и вращающий момент. Для него, опять же, имеется очень простое уравнение.

Предположим, что передаточное число равно 3/1. Это будет означать, что вы увеличиваете ваш крутящий момент втрое, а скорость втрое снижаете.

Момент входной = 1,5 Н∙м, Скорость входная = 100 об/с,

Передаточное число = 2/3

Момент выходной = Момент входной * 2/3 = 1 Н∙м,

Скорость выходная = Скорость входная * 3/2 = 150 об/с.

Итак, на выходе передачи момент в полтора раза вырос, а скорость точно так же снизилась.

Применение

Высокие свойства зубчатых передач нашли отражение в широком спектре применений. Во многих промышленных механизмах используются редукторы, призванные понизить число оборотов вращения вала двигателя, для передачи на технологическое оборудование. Помимо изменения скорости, такое устройство также увеличивает механический момент. В итоге маломощный двигатель с большой скоростью вращения, способен приводить в движение медленный и тяжелый механизм.

С целью уменьшения габаритов редуктора его часто выполняют многоступенчатым. Большое количество зубчатых колес входят в последовательное зацепление между собой, обеспечивая высокое передаточное число. Классическим примером подобного устройства являются обычные механические часы. Благодаря множеству специально подобранных передач, скорости движения секундной, минутной и часовой стрелок отличаются друг от друга ровно в 60 раз.

Большое количество зубчатых колес входят в последовательное зацепление между собой, обеспечивая высокое передаточное число. Классическим примером подобного устройства являются обычные механические часы. Благодаря множеству специально подобранных передач, скорости движения секундной, минутной и часовой стрелок отличаются друг от друга ровно в 60 раз.

Меняя один комплект на другой, можно получить разные скорости выходного вала. Этот принцип действия лег в основу коробок переключения передач, широко используемых в автомобилестроении, станкостроении и других отраслях.

Обычное зубчатое колесо допускает применение и для повышения скорости выходного вала относительно входного. В общем случае для этого достаточно развернуть редуктор или поменять местами точки подключения двигателя и конечного механизма. Называется подобное устройство мультипликатор. Из особенностей его применения необходимо учитывать запас по мощности двигателя, сопоставимый с передаточным числом механизма.

Зубчатые колеса используются также для изменения направления движения. Две цилиндрические шестерни с одинаковым числом зубьев реализуют функцию смены направления вращения вала. Передачи конической или корончатой конструкции используются в случае необходимости смены положения оси в пространстве. Ведущая и ведомая шестерни в таких механизмах развернуты друг относительно друга на какой-либо угол, значение которого может достигать 90 градусов. При этом передаточное отношение часто равно единице, что обеспечивает одинаковые скорости валов.

Две цилиндрические шестерни с одинаковым числом зубьев реализуют функцию смены направления вращения вала. Передачи конической или корончатой конструкции используются в случае необходимости смены положения оси в пространстве. Ведущая и ведомая шестерни в таких механизмах развернуты друг относительно друга на какой-либо угол, значение которого может достигать 90 градусов. При этом передаточное отношение часто равно единице, что обеспечивает одинаковые скорости валов.

Наряду с простыми вариантами передач, содержащих зубчатые колеса, разработаны несколько специальных моделей. С целью снижения материалоемкости, в механизмах с ограниченным углом поворота, используют только часть зубчатого колеса. Такой сектор, обладая всеми основными свойствами зубчатого зацепления, отличается более низкой массой и стоимостью.

Еще один вариант, называемый планетарной передачей, также характеризуется малым весом и габаритами. При этом устройство обеспечивает высокое значение передаточного числа и пониженный уровень шума в процессе работы. Конструктивно такая передача состоит из нескольких шестерен, имеющих разную степень свободы. За счет этого механизм может не только передавать вращение, но и складывать или выделять угловые скорости разных валов, находящихся на одной оси. Сегодня разработано большое число вариантов планетарных передач, отличающихся типом и взаимным расположением зубчатых колес. Планетарные передачи широко применяются в автомобильной и авиационной технике, тяжелом металлорежущем оборудовании. Среди недостатков, сдерживающих распространение передач данного типа, следует отметить низкий КПД и высокие конструктивные требования к точности изготовления отдельных деталей.

Конструктивно такая передача состоит из нескольких шестерен, имеющих разную степень свободы. За счет этого механизм может не только передавать вращение, но и складывать или выделять угловые скорости разных валов, находящихся на одной оси. Сегодня разработано большое число вариантов планетарных передач, отличающихся типом и взаимным расположением зубчатых колес. Планетарные передачи широко применяются в автомобильной и авиационной технике, тяжелом металлорежущем оборудовании. Среди недостатков, сдерживающих распространение передач данного типа, следует отметить низкий КПД и высокие конструктивные требования к точности изготовления отдельных деталей.

Достижение определенного передаточного числа

Если вы хотите достичь простой его величины, скажем 2 к 1, вы должны использовать две шестерни, одна из которых вдвое больше другой. Это не что иное, как отношение их диаметров. Если диаметр зубчатого колеса в 3 раза больше, чем у сцепленного с ним другого, то вы получите передаточное число 3/1 (или 1/3).

Для гораздо более точного способа вычислить передаточное число подсчитайте отношение зубьев на шестернях. Если одна из них имеет 28 зубьев и другая – 13, вы получите передаточное число 28 / 13 = 2,15 или 13 / 28 = 0,46. Подсчет зубьев всегда будет давать вам наиболее точную величину.

Эффективность передач

К сожалению, в зубчатой передаче вы имеете определенные энергетические потери. Это обусловлено очевидными причинами, такими как трение, рассогласование углов давления, смазкой, зазорами (расстоянием между сцепленными зубьями двух шестерен), а также угловыми моментами и т. д. Различные типы передач, разные виды зубчатых колес, различные материалы и износ шестерен, – все это будет влиять на КПД передачи. Возможные их комбинации дадут слишком большой список, поэтому точную величину КПД передачи, которые вы используете, вы сможете найти в документации на нее.

Предположим, что вы используете два цилиндрических зубчатых колеса. Обычное КПД такой передачи примерно

90%. Умножьте это число на вашу скорость выходную и момент выходной, чтобы получить истинные выходные величины передачи.

Умножьте это число на вашу скорость выходную и момент выходной, чтобы получить истинные выходные величины передачи.

Если (из предыдущего примера):

Передаточное число = 2/3

Момент выходной = Момент входной * 2/3 = 1 Н∙м,

Скорость выходная = Скорость входная * 3/2 = 150 об/с,

Истинный Момент выходной = 1 Н∙м * 0,9= 0,9 Н∙м,

Истинная Скорость выходная = 150 об/с * 0,9 = 135 об/с.

Что представляет собой шестерня

Шестерня – это небольшое колесико с зубьями, которое крепится к специальной вращающейся оси. Поверхность у шестеренки в данном случае может быть как конической, так и цилиндрической.

Шестеренчатые передачи также имеют свою классификацию:

- Прямозубые. Наиболее распространенный вид шестеренок, у которых зубья зачастую располагаются в радиальных плоскостях.

- Скошенные. По-другому этот тип называется еще косозубым, а его использование в ходу у бензо- и электрических инструментов.

По отношению к вращающейся оси они находятся под определенным углом.

По отношению к вращающейся оси они находятся под определенным углом. - Червячные. Их еще называют спиральными шестернями, которые используются преимущественно для рулевого управления автомобилем.

- Винтовые. Они имеют зачастую форму цилиндра, а также расположены по всей линии винта. Располагаются такие шестеренки на валах, которые расположены перпендикулярно к вращающейся оси.

Направление вращения шестерен

Разрабатывая любую зубчатую передачу, нужно понимать, как она изменяет направление вращения выходного вала. Две сцепленные шестерни всегда будут вращаться в противоположных направлениях. Это означает, что если одна вращается по часовой стрелке, то другая всегда будет вращаться против нее. Это вполне очевидно. Но что делать, если у вас есть передача, скажем, из шести сцепленных шестерен? Правило здесь следующее: входной и выходной валы у передач с нечетным числом шестерен всегда вращаются в одном направлении, а при четном числе шестерен – в противоположном.

Конструкция и параметры зубчатого колеса

Оно содержит венец с зубьями, диск и ступицу. Имеется три наиболее важных его параметра: модуль, диаметр делительной окружности и количество зубьев. Какую же делительную окружность имеет зубчатое колесо? Чертеж цилиндрического колеса с типовыми эвольвентными зубьями показан ниже.

Читать также: Для чего нужны кусачки

Например, зубчатое колесо с 22 зубьями и диаметром 44 мм имеет модуль m = 2 мм. Сцепленные шестерни должны обе иметь один модуль. Значения их стандартизованы, и как раз на делительной окружности модуль данного колеса принимает свое стандартное значение.

Высота головки зуба одного колеса меньше высоты ножки зуба второго, зацепляющегося с ним, благодаря чему образуется радиальный зазор c.

Для обеспечения бокового зазора δ между двумя сцепленными зубьями сумма их толщин принимается меньше их окружного шага p. Радиальный и боковой зазоры предусматриваются для создания необходимых условий смазки, нормальной работы передачи при неизбежных неточностях изготовления и сборки, тепловом увеличении размеров передачи и т. п.

п.

Основные параметры

Для обеспечения подвижности и работоспособности, конструкция отдельных деталей механической передачи должна быть согласована по размерам и геометрии. Для этого при описании подобных устройств принято использовать систему специальных параметров. В их число входят геометрические, массогабаритные и прочностные величины, закрепленные стандартами. Применение стандартных параметров позволяет сравнительно просто производить расчет унифицированных зубчатых передач и обеспечивает гарантированное сопряжение всех изделий между собой. Естественно, что для разных видов, параметры будут несколько отличаться. Далее рассматриваются термины, связанные с конструкцией эвольвентного цилиндрического колеса. Эти параметры, в своем большинстве, описывают основные характеристики и других вариантов колес.

В основе сечения зуба большинства шестерен лежит эвольвентный профиль, который получается на основе одноименной кривой. Его применение легко стандартизируется, характеризуется высокой технологичностью изготовления и низкими требованиями к качеству сборки механизма. Основными параметры эвольвентного зубчатого колеса считаются модуль зацепления и количество зубьев зубчатого колеса. При одном и том же наружном диаметре деталей значения этих величин могут существенно отличаться в разных вариантах конструкции.

Основными параметры эвольвентного зубчатого колеса считаются модуль зацепления и количество зубьев зубчатого колеса. При одном и том же наружном диаметре деталей значения этих величин могут существенно отличаться в разных вариантах конструкции.

Число зубьев определяет коэффициент передачи и геометрические размеры зубьев. На ведущем колесе редуктора оно выполняется меньшим, чем на ведомом. В итоге один нормальный оборот ведущей шестерни приводит к повороту ведомого колеса только на определенный угол. Отношение числа зубьев двух колес дает значение передаточного коэффициента. Размеры зубьев определяются как отношение их количества к длине окружности колеса. С целью упрощения расчетов и гарантированного обеспечения зацепления между разными колесами, предусмотрен дополнительный параметр, называемый модулем зацепления. Любые шестерни с одинаковым модулем обеспечивают взаимодействие между собой и могут использоваться для построения механизмов, без дополнительной обработки.

Сумма ширины зуба и впадины совместно дают шаг зубчатого колеса. Учитывая неравномерность профиля по радиусу и зависимость длины дуги от диаметра, в каждом колесе можно определить бесконечное число значений этого параметра. С целью стандартизации принято рассматривать шаг по делительной окружности, называемый так же окружным шагом. Отношение этого шага к числу пи дает модуль зацепления. В некоторых случаях для описания шестерен используют угловой шаг, измеряемый в градусах. Стандартами предусмотрены и несколько других угловых величин. Например, для упрощения настройки оборудования при изготовлении колес рассматривают угловую ширину зуба и угловую ширину впадины. Определяются они также на основе делительной окружности.

Учитывая неравномерность профиля по радиусу и зависимость длины дуги от диаметра, в каждом колесе можно определить бесконечное число значений этого параметра. С целью стандартизации принято рассматривать шаг по делительной окружности, называемый так же окружным шагом. Отношение этого шага к числу пи дает модуль зацепления. В некоторых случаях для описания шестерен используют угловой шаг, измеряемый в градусах. Стандартами предусмотрены и несколько других угловых величин. Например, для упрощения настройки оборудования при изготовлении колес рассматривают угловую ширину зуба и угловую ширину впадины. Определяются они также на основе делительной окружности.

Расчет зубчатого колеса

Он всегда ведется в составе расчета конкретной зубчатой передачи. Исходными данными для него обычно являются мощность (или крутящий момент), угловые скорости (или скорость одного вала и передаточное число), условия работы (характер нагрузки) и срок службы передачи.

Дальнейший порядок относится к закрытой цилиндрической прямозубой передаче.

1. Определение передаточного числа u.

2. Выбор материалов колес в зависимости от условий работы, назначение термообработки и значения твердости рабочих поверхностей зубьев.

3. Расчет зубьев передачи на изгиб.

4. Расчет зубьев передачи на контактную прочность (прочности контактирующих поверхностей зубьев).

5. Определение межосевого расстояния aW из условия контактной прочности и округление его значения до стандартного.

6. Задание модуля из соотношения m = (0,01 – 0,02) х aW и округление его значения до ближайшего стандартного. При этом в силовых передачах желательно иметь m ≥1,5 – 2 мм.

7. Определение суммарного числа зубьев передачи, числа зубьев шестерни и колеса.

8. Выбор коэффициентов формы зубьев для шестерни и колеса.

9. Проверка прочности зубьев по напряжениям изгиба.

10. Проведение геометрического расчета передачи.

11. Определение окружной скорости колеса и назначение соответствующей точности зацепления.

Расчет зубчатого колеса в составе открытой зубчатой передачи несколько отличается от приведенного, но в основном последовательность его такая же.

Важные замечания.

Смещение исходного контура при нарезке зубьев применяют для восстановления изношенных поверхностей зубьев колеса, уменьшения глубины врезания на валах-шестернях, для увеличения нагрузочной способности зубчатой передачи, для выполнения передачи с заданным межосевым расстоянием не равным делительному расстоянию, для устранения подрезания ножек зубьев шестерни и головок зубьев колеса с внутренними зубьями.

Смещение производящего контура на практике применяют обычно при изготовлении прямозубых колес и очень редко косозубых.

Это обусловлено тем, что по изгибной прочности косой зуб прочнее прямого, а необходимое межосевое расстояние можно обеспечить соответствующим углом наклона зубьев. Если высотную коррекцию изредка применяют для косозубых передач, то угловую практически никогда.

Косозубая передача работает более плавно и бесшумно, чем прямозубая. Как уже было сказано, косые зубья имеют более высокую прочность на изгиб и заданное межосевое расстояние можно обеспечить углом наклона зубьев и не прибегать к смещению производящего контура. Однако в передачах с косыми зубьями появляются дополнительные осевые нагрузки на подшипники валов, а диаметры колес имеют больший размер, чем прямозубые при том же числе зубьев и модуле. Косозубые колеса менее технологичны в изготовлении, особенно колеса с внутренними зубьями.

Однако в передачах с косыми зубьями появляются дополнительные осевые нагрузки на подшипники валов, а диаметры колес имеют больший размер, чем прямозубые при том же числе зубьев и модуле. Косозубые колеса менее технологичны в изготовлении, особенно колеса с внутренними зубьями.

Подписывайтесь

на анонсы статей в окнах, расположенных в конце каждой статьи или вверху каждой страницы.

Ссылка на скачивание файла: modul-zubchatogo-kolesa (xls 41,0KB).

Как обозначается точность изготовления зубчатых колес

При изготовлении любые их виды имеют ряд погрешностей, среди которых выделяют четыре основные:

- кинематическую погрешность, связанную в основном с радиальным биением зубчатых венцов;

- погрешность плавности работы, вызываемую отклонениями шага и профиля зубьев;

- погрешность контакта зубьев в передаче, которая характеризует полноту прилегания их поверхностей в зацеплении;

- боковой зазор между неработающими поверхностями зубьев.

Для контроля первых трех погрешностей стандартами установлены специальные показатели – степени точности от 1 до 12, причем точность изготовления увеличивается с уменьшением показателя. Для контроля четвертой погрешности изготовления имеются два показателя:

- вид сопряжения зубчатых колес – обозначается литерами A, B, C, D, E, H;

- допуск на боковой зазор – обозначается литерами x, y, z, a, b, c, d, e, h.

Для обоих показателей бокового зазора обозначения даны в порядке убывания его величины и допуска на него.

Условно точность зубчатых колес обозначается двумя способами. Если степень точности по первым трем погрешностям одинакова, то ставится один общий для них численный показатель степени точности, за которыми стоят литеры обозначения вида сопряжения и допуска на боковой зазор. Например:

8-Ас ГОСТ 1643 – 81.

Если точности по первым трем погрешностям разные, то в обозначении ставятся три численных показателя последовательно. Например:

5-4-3-Са ГОСТ 1643 – 81.

Типы зубчатых передач

Любое зубчатое колесо, независимо от его типа, делается и работает по одним и тем же вышеприведенным принципам. Однако различные их типы позволяют выполнить разные задачи. Некоторые виды передач обладают или высоким КПД, или высоким передаточным отношением, или же работают с непараллельными осями вращения шестерен, к примеру. Ниже приведены основные общие типы. Это не полный список. Также возможно и сочетание нижеприведенных типов.

Примечание: Приведены только типичные КПД передач. Из-за многих других возможных факторов приводимые КПД должны использоваться только в качестве справочных величин. Часто производители приводят ожидаемые КПД в паспортах для своих передач. Помните, что износ и смазка будут также существенно влиять на эффективность передач.

Подготовка чертежей

Процесс изготовления начинается с непосредственной подготовки чертежа. В этом случае производство существенно упрощается, существенно повышается точность получаемого изделия. При разработке чертежа указывается следующая информация:

При разработке чертежа указывается следующая информация:

- Диаметр посадочного отверстия. Для шестерен изготавливаются соответствующие валы, которые имеют определенный посадочный диаметр. Этот показатель стандартизирован, выбирается в зависимости от размеров изделия и величины предаваемого усилия.

- Размеры шпонки. Шпоночное отверстие может быть самым различным, размеры выбираются в зависимости от того, какие будут оказываться нагрузки. Стоит учитывать тот момент, что размеры шпонок стандартизированы.

- Модуль. Этот параметр считается наиболее важным, так как ошибочный модуль может снизить эксплуатационные характеристики механизма.

- Наружный и внутренний диаметр, определяющие размер зуба. Стоит учитывать, что этот элемент изделия характеризуется достаточно большим количеством особенностей.

- Угол расположения зуба относительно оси вращения. Выделяют шестерни с прямым и косым расположением зуба.

Изготовление шестерен любых размеров возможно только при применении специальных станков, которые предназначены для решения поставленной задачи.

Технологические задачи при производстве рассматриваемого изделия могут существенно отличаться. Важными моментами можно назвать следующее:

- Точность размеров. Наиболее точными размерами обладает отверстие, которое выступает в качестве посадочного для вала. В большинстве случаев его изготавливают по 7-му квалитету в случае, если к изделию не предъявляются больше требования.

- Точность формы. В большинстве случаев при изготовлении шестерен особые требования к точности формы не предъявляются. Однако, посадочное отверстие должно быть расположено в центральной части изделия, так как даже несущественно смещение может привести к отсутствию возможности использования изделия.

- Точность взаимного расположения. Больше всего требований предъявляется к тому, каким образом зубья и другие конструктивные элементы расположены относительно друг друга. При нарушении геометрической формы есть вероятность появления эффекта биения и других проблем при эксплуатации изделия.

- Твердость рабочей поверхности.

Основные требования связаны с твердостью рабочей поверхности. Шестерни постоянно находятся в контакте, сила трения может стать причиной быстрого износа поверхности. Для получения требуемого показателя твердости проводится термическая обработка. Рекомендуемый показатель составляет HRC 45…60 при глубине цементации 1-2 мм. Как показывают проведенные исследования, твердость незакаленной поверхности составляет HB 180-270.

Основные требования связаны с твердостью рабочей поверхности. Шестерни постоянно находятся в контакте, сила трения может стать причиной быстрого износа поверхности. Для получения требуемого показателя твердости проводится термическая обработка. Рекомендуемый показатель составляет HRC 45…60 при глубине цементации 1-2 мм. Как показывают проведенные исследования, твердость незакаленной поверхности составляет HB 180-270. - Выбор подходящего материала также имеет значение. В зависимости от области применения изделия они могут изготавливаться из углеродистых, легированных сталей и пластмассы, в некоторых случаях чугуна. Легированные в сравнении с углеродистыми характеризуются большей прокаливаемостью, а также меньшей склонностью к деформации. Применяемые материал должен характеризоваться однородной структурой, за счет чего существенно повышается прочность после проведения термической обработки. При изготовлении высокоточных изделий проводится чередование механической и термической обработки.

Все основные параметры определяются на момент создания технологической карты. Самостоятельно создать карту достаточно сложно, так как для этого нужно обладать соответствующими навыками и знаниями.

Цилиндрические прямозубые колеса (КПД

Цилиндрическое зубчатое колесо имеет зубья, расположенные на цилиндрической поверхности. Передачи с ними являются наиболее часто используемыми типами благодаря своей простоте и максимальной эффективности среди всех других. Передаточное число для одной пары u ≤ 12,5. Не рекомендуется для очень высоких нагрузок, так как прямые зубья зубчатого колеса довольно легко ломаются.

Классификация

По направлению витка передачи в большинстве своем бывают правыми. Иногда встречается левое направление нити.

Червячные зацепления классифицируются по форме наружной поверхности червяка:

- цилиндрические;

- глобоидные.

Вогнутая поверхность ведущей детали увеличивает количество зубьев, находящихся одновременно в зацеплении. В результате возрастает КПД и мощность передачи. Недостаток глобоидных червяков в сложности изготовления. Витки должны быть одинаковой высоты при вогнутой наружной поверхности.