Компаунды заливочные: Заливочные компаунды для защиты электрокомпонентов

alexxlab | 28.05.1991 | 0 | Разное

Заливочные компаунды для защиты электрокомпонентов

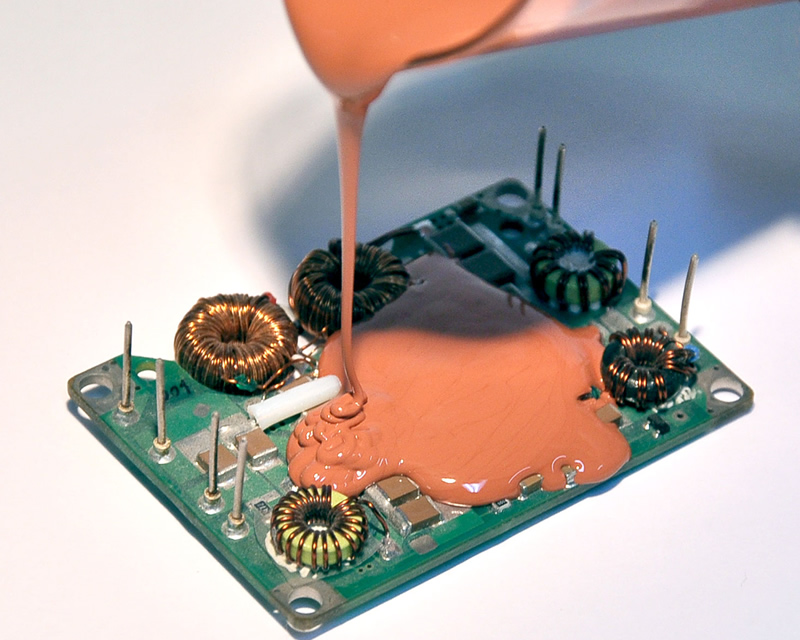

Заливочные компаунды – это материалы, применяемые для защиты и изоляции электронных компонентов, в том числе печатных плат, полостей кабельных муфт и др., от неблагоприятных воздействий окружающей среды, вибраций, механических повреждений и обычных загрязнений.

Такие компаунды герметизируют устройства целиком, полностью защищая их и обеспечивая превосходные характеристики даже в экстремальных рабочих средах.

Очевидные преимущества заливочных компаундов перед стандартными защитными покрытиями проявляются при погружении электронных устройств в агрессивные химические вещества.

Заливочные компаунды обычно представляют собой двухкомпонентные составы, которые при смешивании образуют цельный и полностью отвержденный материал без побочных продуктов.

Чтобы разобраться в особенностях этих материалов и их назначении, необходимо иметь представление о компаундах в целом.

Компаунды представляют собой термопластичные полимерные смолы с добавками или без, отверждаемые в естественных условиях. Такие материалы используется, как правило, для электроизоляции деталей (печатных плат, компонентов радиоаппаратуры, электротехникии и т.п.), их защиты от механических воздействий и агрессивных факторов окружающей среды.

В пищевой промышленности компаундами называют стабилизирующие системы (включающие эмульгаторы, загустители, стабилизаторы), применяемые для упрощения и удешевления производства некоторых продуктов.

В зависимости от назначения компаунды можно разделить на три основные группы:

- Пропиточные

- Заливочные (формовочные)

- Эпоксидные клеи

Пропиточные компаунды обладают малой начальной вязкостью, высокой проникающей и цементирующей способностью, стойкостью к нагреву. В условиях повышенной влажности и температуры такие составы демонстрируют удовлетворительные электрические свойства.

Требования к эпоксидным клеям ограничиваются высокой адгезией к тем или иным материалам, стойкостью клеевого шва в разных эксплуатационных условиях и скоростью отверждения.

Компаунды для заливки должны обладать соответствующей вязкостью, чтобы обеспечивать полное заполнение необходимых объемов. Чтобы такие материалы выдерживали возможные статические и динамические нагрузки, очень важна их механическая прочность в полимеризованном состоянии.

Качественные заливочные компаунды характеризуются малой водопоглащаемостью и влагопроницаемостью, термостойкостью, высокой электрической прочностью и стабильностью электрических характеристик в разных рабочих условиях.

Широкий ассортимент заливочных компаундов включает в себя эпоксидные, полиуретановые и силиконовые составы общего и специального назначения.

- Полиуретановые компаунды

Наиболее эластичные материалы с различной твердостью по Шору. Характеризуются хорошей покрывающей способностью, устойчивостью к высокому давлению, негорючестью. Однако из-за сравнительно небольшого срока службы они не слишком распространены.

- Эпоксидные компаунды

Намного более твердые материалы по сравнению с полиуретановыми. Обладают превосходной стойкостью к химическим веществам и механическим воздействиям, хорошей адгезией и малой усадкой.

Эпоксидные компаунды, в свою очередь, делятся на формовочные и вязко-текучие. Первые применяются для изготовления объемных изделий, вторые – для герметизации электронных и электротехнических деталей.

- Силиконовые компаунды

Обычно применяются в устройствах, подверженных воздействию высоких температур. Обеспечивают превосходную защиту электронных компонентов с крайне тяжелыми условиями эксплуатации.

Силиконовые компаунды легко наносятся, обеспечивают надежную диэлектрическую изоляцию, амортизируют механические напряжения и вибрации, служат барьером против загрязнений из окружающей среды. При заполнении полостей они предотвращают образование конденсата и влаги на их поверхностях.

Силиконовые заливочные компаунды отлично подходят для хрупких электронных компонентов. Для изделий со светодиодами выпускаются оптически прозрачные составы.

Силиконовые заливочные компаунды отличаются:

- Особой прочностью и эластичностью

- Отсутствием усадки при отверждении

- Широким диапазоном рабочих температур

- Превосходной водостойкостью

- Устойчивостью к агрессивным химическим веществам

- Низким коэффициентом теплового расширения

- Устойчивостью к ультрафиолету

- Негорючестью

- Экологичностью

- Большим сроком службы

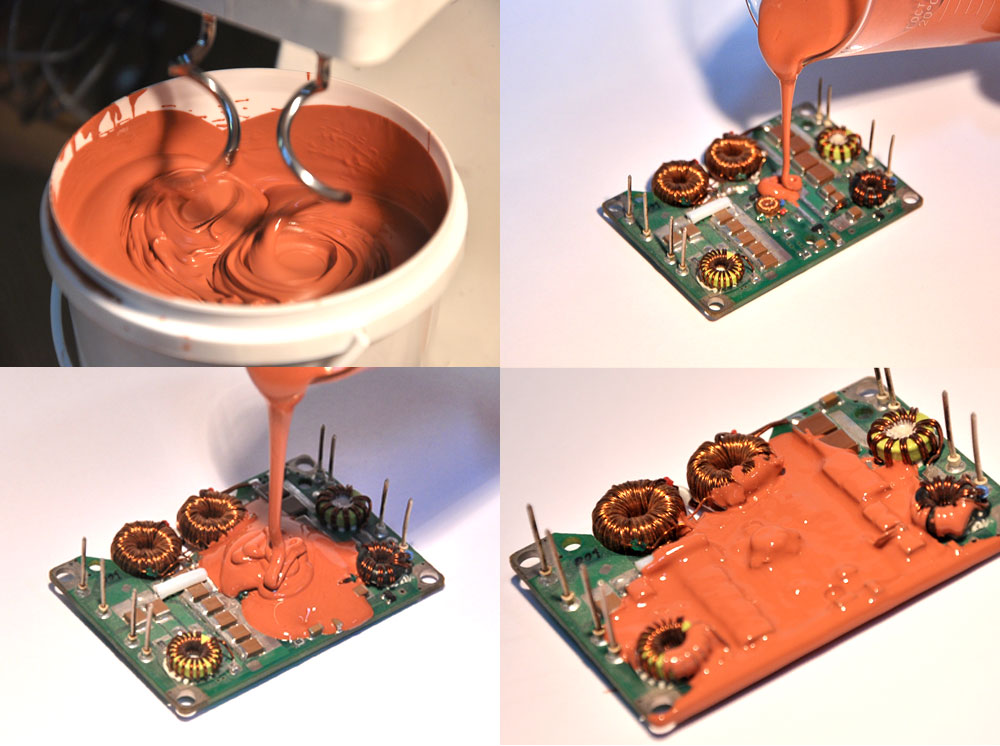

Большинство заливочных компаундов – это двухкомпонентные системы, состоящие из пасты и отвердителя, которые смешиваются в определенной пропорции после раздельного измерения объема двух компонентов.

Делается это чаще всего в неподвижном статическом миксере, представляющем собой трубку, внутри которой расположены встречно-направленные лопасти. Эти лопасти многократно разбивают и перемешивают оба компонента. Миксеры легко монтируются, просты в использовании и утилизации.

Полученная полужидкая смесь заливается внутрь детали (платы, корпуса, подложки и пр.) за один раз. Материал может также дозироваться в различные точки изделия или заливаться с определенными временными интервалами – для лучшего заполнения.

Для самых сложных электронных изделий необходимо использовать технологию вакуумной заливки.

В результате химической реакции компаунд полимеризуется и приобретает определенную степень твердости, различные электрические и тепловые характеристики, необходимые в том или ином случае.

Была ли полезна статья?

(1 оценка)

Заливочные компаунды: разновидности и описание

Заливочные компаунды – это электроизоляционные составы, которые заливают в полости кабельных муфт, а также используемые как герметизирующие материалы в электрических машинах и приборах. Материалы герметизирует корпус и места соединения, заполняют полости, защищая устройство от преждевременного износа, улучшая эксплуатационные характеристики даже в экстремальных условиях работы.

Материалы герметизирует корпус и места соединения, заполняют полости, защищая устройство от преждевременного износа, улучшая эксплуатационные характеристики даже в экстремальных условиях работы.

Особенность

В отличие от обычных смазочных составов, заливочные аналоги сохраняют защитные свойства, даже если полностью погрузить электроприборы в агрессивную среду.

Герметизирующие свойства у них улучшенные, что объясняется составом компаундов. Как правило, они двухкомпонентные – при смешивании компонентов получается цельный состав, который полностью отверждается при комнатной температуре и не образует побочных продуктов.

Классификация

Все компаунды, выпускаемые для промышленных нужд, делятся на три группы:

- Пропиточные – у них низкая начальная вязкость, хорошая проникающая способность, термостойкость. Составы нормально работают при повышенной влажности и чаще применяются в качестве пропитки для электрической обмотки двигателей.

- Эпоксидные – характеризуются высокими адгезивными свойствами, образуют стойкий клеевой шов, сохраняющий герметичность при разных нагрузках и эксплуатационных режимах.

- Заливочные (формовочные) – составы высокой вязкости, так как без этой характеристики невозможно качественное заполнение требуемых объемов. Они адаптированы к постоянным и меняющимся нагрузкам, обладают хорошей механической, электрической, термической прочностью. Практически не поглощают влагу.

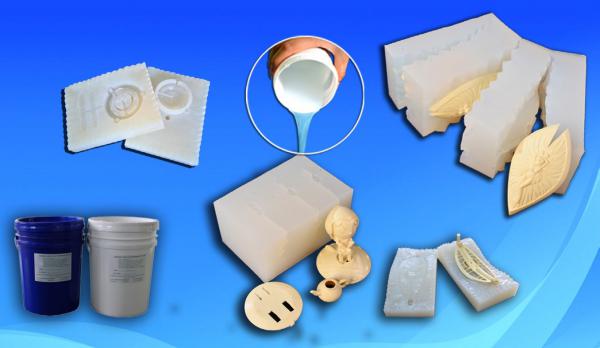

Виды заливочных компаундов

Заливочные компаунды в свою очередь делятся на несколько видов:

- полиуретановы;

- эпоксидные;

- силиконовые.

Полиуретановые

Составы, включенные в эту группу, имеют разные показатели твердости по Шору, но все они эластичные. Преимущество этой группы смазочных материалов – легкость распределения по поверхности и образование качественного защитного покрытия.

Смазки выдерживают высокое рабочее давление, не горючие. Однако у них непродолжительный срок службы, потому в промышленных нуждах полиуретановые компаунды используются нечасто.

Эпоксидные

Эта группа материалов значительно тверже полиуретановых аналогов, характеризуется высокой стойкостью к химическому и механическому воздействию, имеет хорошие адгезивные свойства, почти не усаживается.

Есть две подгруппы эпоксидных компаундов:

- Формовочные, используемые при изготовлении объемных деталей и элементов и заполняющие их.

- Герметизирующие, предназначенные для защиты деталей электронных и электротехнических устройств, оборудования.

Силиконовые

Силиконовые компаунды – идеальный вариант для использования в высокотемпературных средах и экстремальных эксплуатационных условиях. Они легко наносятся, равномерно распределяются по обрабатываемым поверхностям, образуя барьер между ними и внешней средой.

Силиконовые составы надежно изолируют, смягчают вибрации и напряжения, защищают от пыли и загрязнений. В случае заполнения полостей они предупреждают образование конденсата на поверхностях.

Силиконовые продукты характеризуются хорошей прочностью и эластичностью, подходят для хрупких деталей. Они не усаживаются в процессе отверждения, не боятся ультрафиолета. У силиконовых смазок продолжительный срок службы, широкий температурный диапазон.

ТОП-4 заливочных компаундов

Формовочные компаунды, отвечающие жестким критериям современной промышленности, широко представлены в линейках брендов Molykote, Dow Corning, у других производителей.

Dow Corning 4

Этот компаунд применяется как герметизирующая смазка и электрическая изоляция. В его основе – силиконовое масло. Состав включает кремнеземный наполнитель и специальные жидкости, придающие ему повышенную химическую стойкость.

У DC 4 есть пищевой допуск. Он также может использоваться в системах зажигания судов, самолетов, машин, клеммах батарей, переключателях. Совместим с резиной и пластиком, подходит для герметизации уплотнителей из этих материалов.

Компаунд обладает высокой диэлектрической прочностью, отталкивает воду, не имеет запаха. Густая консистенция и первоначальные свойства сохраняются при температурах от -55 до +200 градусов.

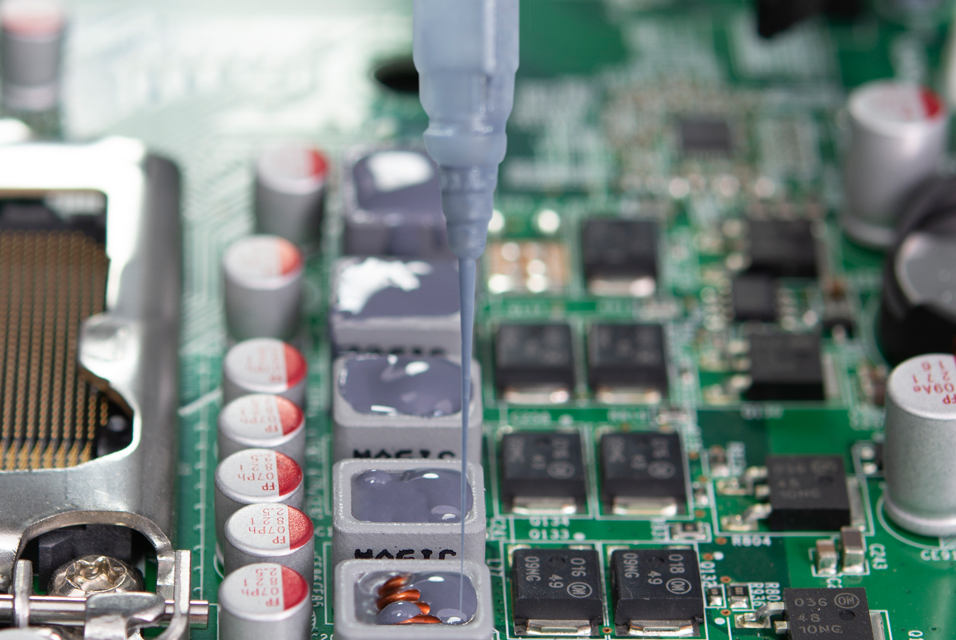

Dow Corning 340

Теплопроводящий материал на основе силикона и оксида цинка. Используется как высокоэффективная промежуточная среда для поверхностей из металла, керамики, пластика, которым необходима стабильная теплопередача.

При нанесении компаунд заполняет все микротрещины и углубления на обрабатываемых поверхностях, препятствуя образованию воздуха между двумя соединяемыми элементами.

Диэлектрическая паста характеризуется отличными адгезивными свойствами, механической стабильностью, низкой испаряемостью. Работает при температурах от -45 до +200 градусов.

Наносится на предварительно обезжиренные, очищенные, высушенные поверхности.

Molykote 111

Термо- и морозостойкий состав для смазывания, надежной герметизации, изоляции жарочных устройств, автономных духовых шкафов, газовых плит, котлов, запорной арматуры, электрических контактов, уплотнений, других комплектующих промышленного оборудования.

Обеспечивает защиту от влаги, коррозии, термического воздействия, не смывается водой. Совместим с большинством пластмасс и эластомеров.

В качестве загустителя используется метилсиликоновое масло. Вязкая консистенция сохраняется при -40 и +204 градусах.

Weicon Urethan

Состав подходит для ремонта элементов, поврежденных износу вследствие вибраций, динамических нагрузок.

Состав подходит для ремонта элементов, поврежденных износу вследствие вибраций, динамических нагрузок.Компаунд создает прочное защитное покрытие, быстро отверждается, имеет высокую прочность на разрыв. В основе состава – полиуретан. Время, необходимое до полного затвердевания – 48 часов. Температурный диапазон – от -60 до +90 градусов.

Тэги: КомпаундСостав

Продукция из статьи:

Dow corning

Компаунд Dow corning DC 4

Компаунд Dow corning DC 4

Molykote

Компаунд Molykote 111

Компаунд Molykote 111

Предыдущая статьяТефлоновые смазки Weicon Следующая статьяВакуумная жидкость

Синие смазки

2020-06-18 07:58:11

Пластичные смазки

2020-06-18 04:14:07

Смазка для тросов и цепей

2020-06-18 05:38:08

Смазки для насосного оборудования Molykote

2020-06-20 02:54:00

Очистители Taerosol

2020-07-24 12:40:11

Белые масла

2020-08-15 17:39:00

Минеральные смазки EFELE

2020-08-14 00:12:11

Пищевые смазки Molykote

2020-08-29 02:01:07

Заливочный компаунд с доставкой по России – MKO-Chemical

MKO-Chemical поставляет индивидуальные решения на основе полиуретанового компаунда, эпоксидного компаунда и силиконового компаунда для электрических и электронных компонентов в различных отраслях промышленности.

Выберите заливочный компаунд

Введите Ваше Имя

Введите Ваш Телефон

Основные свойства для выбора заливочного компаунда

Теплопроводность заливочного компаунда

Инкапсулирующие компаунды с высокой теплопроводностью могут надежно поглощать и рассеивать тепло, выделяемое, например, печатными платами, ИС и двигателями во время работы. Улучшенный контроль и уменьшение горячих точек продлевают срок службы компонентов и позволяют проектировать даже более компактные решения.

Заливочный компаунд с высокой теплопроводностью продлит срок службы компонентов

Скорость отверждения заливочного компаунда

Скорость отверждения компаунда относится к времени сшивания смолы и является показателем ее основной реакционной способности. Это время, в течение которого смесь отвердитель / смола определяет скорость реакции при смешивании, которая также влияет на время отверждения до полной полимеризации.

Скорость реакции сшивания определяет скорость отверждения смеси заливочного компаунда

Огнестойкость заливочного компаунда

Во многих случаях применение заливочного компаунда должно проявлять свойства самозатухания в случае пожара.![]() Поскольку противопожарная защита также должна учитывать условия монтажа, толщина слоя испытываемого материала играет важную роль. Другими словами, чем тоньше фактический слой в компоненте, тем выше требования к огнестойким свойствам компаунда для обеспечения соответствия классификации, такой как UL94 V-0.

Поскольку противопожарная защита также должна учитывать условия монтажа, толщина слоя испытываемого материала играет важную роль. Другими словами, чем тоньше фактический слой в компоненте, тем выше требования к огнестойким свойствам компаунда для обеспечения соответствия классификации, такой как UL94 V-0.

Чем тоньше слой заливочного компаунда, тем выше требуемая огнестойкость

Механические

свойства заливочного компаундаМеханические свойства компаунда обеспечивают наиболее важные критерии выбора для конкретного применения. Во многих случаях очень чувствительные компоненты заключены в капсулу, или относительно широкий температурный диапазон требует заливочного компаунда с оптимизированным поглощением напряжения.

Твердость по Шору – это самый простой способ описать механические характеристики герметика. Его всегда можно использовать в качестве исходного индикатора. В области горшков и адгезивов обычно есть три диапазона единиц Шора, все из которых безразмерны со шкалой от 0 до 100.

Температура стеклования является специфической характеристикой полимерных материалов. Он описывает температурный диапазон, в котором механическое поведение заливочного компаунда изменяется от упругого и подобного пластику до твердого и хрупкого, или наоборот. На температуру стеклования можно влиять только путем выбора структуры полимера в составе. Температура стеклования также служит индикатором характеристик компаунда после заливки.

Заливочные компаунды часто должны быть оптимизированы, чтобы компенсировать и поглощать механические нагрузки

Коэффициент теплового расширения (CTE) в ppm / K используется для описания характеристик расширения заливочного компаунда. Чем выше значение, тем более упругий материал в большинстве случаев. Во многих случаях считается, что только тепловое расширение является причиной разрушения компонента, но обычно оно вызывается комбинированными эффектами расширения и, в частности, напряжением в компоненте, возникающим в результате модуля упругости материала. Геометрические факторы также могут играть роль.

Геометрические факторы также могут играть роль.

Вязкость заливочного компаунда

Одним из основных параметров, относящихся к применению компаунда, являются ее характеристики текучести, которые необходимо отрегулировать как можно ближе к предполагаемому использованию и условиям заливки.

Оптимизированные характеристики потока особенно важны, например, для герметизации сложных геометрий, узких пространств и обмоток катушек, а также для снижения риска потенциальных проблем, таких как воздушные включения и пустоты. С другой стороны, может потребоваться высокая стойкая стабильность, например, при использовании в качестве тиксотропного шарика с низкой текучестью.

Оптимизированные свойства потока заливочного компаунда снижают риск, например, попадания воздуха и пустот

Электропроводность заливочного компаунда

Высокое электрическое сопротивление и диэлектрические свойства заливочных компаундов Wevo делают их чрезвычайно подходящими для использования не только в устройствах высокого, но и низкого и среднего напряжения (например, датчиков и антенн). Благодаря своим высоким изоляционным свойствам и низкому рассеиванию энергии во время работы, заливочные компаунды помогают повысить производительность и безопасность электрических компонентов.

Благодаря своим высоким изоляционным свойствам и низкому рассеиванию энергии во время работы, заливочные компаунды помогают повысить производительность и безопасность электрических компонентов.

Диэлектрическое поведение

заливочного компаунда зависит от температуры стеклованияДиапазон рабочих температур заливочного компаунда

Выбор заливочных или адгезивных компаундов для заливки часто определяется требуемым диапазоном рабочих температур, который определяет температурный диапазон, в котором определенные свойства (например, механические) не должны существенно изменяться. Изменения свойств являются обратимыми в определенных диапазонах в пределах рекомендованного диапазона рабочих температур.

Устойчивость к старению заливочных компаундов

Согласно определению DIN 50035, старение относится ко всем химическим и физическим процессам, которые со временем необратимо происходят с материалом. Полимерные материалы могут стареть по разным причинам, таким как тепло, ультрафиолетовое излучение и среды, а старение сильно зависит от условий эксплуатации и окружающей среды, например, от температуры эксплуатации.

Введите Ваше Имя

Введите Ваш Телефон

Отображение 1–8 из 1150

Исходная сортировкаПо популярностиСортировка от последнегоЦены: по возрастаниюЦены: по убываниюCиликоновый компаунд для матрицы

ПодробнееАдгезив полиуретановый двухкомпонентный

ПодробнееГерметизирующий компаунд смола для заливки в коробки

ПодробнееДвухкомпонентный жидкий силикон

ПодробнееДвухкомпонентный заливочный компаунд

ПодробнееДвухкомпонентный компаунд для заливки

ПодробнееДвухкомпонентный компаунд для заливки плат

ПодробнееДвухкомпонентный лак на полиуретановой основе

Подробнее

Заливочные компаунды – Henkel Adhesives

Заливочные компаунды находятся на переднем крае сборки электроники, обеспечивая эффективную защиту в сложных условиях окружающей среды, улучшая механическую прочность и обеспечивая высокую электрическую изоляцию. Используемые в различных отраслях, герметизирующие компаунды используются в широком спектре бытовой электроники, а также в автомобильной, аэрокосмической и других отраслях, где преобладают электронные сборки.

Используемые в различных отраслях, герметизирующие компаунды используются в широком спектре бытовой электроники, а также в автомобильной, аэрокосмической и других отраслях, где преобладают электронные сборки.

Герметизирующие материалы для электроники представляют собой постоянное защитное решение, которое останется неотъемлемой частью устройства для защиты электронного узла, обеспечивая при этом многочисленные преимущества:

- Электрическая изоляция

- Повышенная механическая прочность

- Тепловыделение

- Вибро-/ударопрочность

- Защита от коррозии

- Химическая защита

- Влияние окружающей среды

Заливочные компаунды помогают решить многочисленные проблемы при производстве и сборке электронных изделий. Основными причинами использования заливочных компаундов по сравнению с другими типами герметиков являются защита от влаги для предотвращения коротких замыканий, повышенная химическая защита в сложных сборках, обеспечение устойчивости к механическим ударам и вибрации в сложных условиях окружающей среды и, наконец, обеспечение маскировки интеллектуальная собственность, хранящаяся в высокоразвитых схемах.

Ассортимент герметиков Henkel достаточно обширен и универсален, чтобы решать все эти задачи, а также позволяет производителям разрабатывать новые продукты в соответствии со строгими спецификациями.

Чтобы узнать больше, прочитайте или свяжитесь с одним из наших консультантов.

Заливочные компаунды Типы продуктовВ зависимости от конкретного применения компания Henkel предлагает ряд герметизирующих материалов для электроники с различными характеристиками и свойствами. Каждый тип герметика предназначен для использования в самых разных областях, а различные герметизирующие материалы позволяют подобрать подходящий вариант для любых нужд.

Эпоксидные заливочные массы Эпоксидные заливочные массы предназначены для работы при температурах ниже 180 градусов и обеспечивают самую высокую механическую прочность в нашем ассортименте. Однако это означает, что они также имеют самый низкий уровень гибкости. Эпоксидные заливочные компаунды обычно используются в автомобильной и тяжелой технике, а также в электронике, подверженной суровым условиям окружающей среды.

Силиконовые герметики обеспечивают самый высокий уровень гибкости и самый низкий уровень механической прочности в нашем ассортименте. Тем не менее, они также являются наиболее термостойкими в этом диапазоне и обеспечивают рабочую температуру до 200°C градусов.

Уретановые герметикиУретановые и полиуретановые герметики для электроники уравновешивают механическую прочность и гибкость при рабочих температурах ниже 125°C градусов. Это означает, что они занимают промежуточное положение между силиконовыми и эпоксидными компаундами, предлагая экономичную альтернативу другим составам в условиях низких температур, где требуется гибкость.

Полиакрилатные герметики Идеально подходящие для использования в датчиках и соединениях, требующих высокой маслостойкости, полиакрилатные герметики обычно используются в автомобильной промышленности. В частности, рост электромобилей и систем ADAS привел к росту популярности этой конкретной формулы благодаря ее защитным и фиксирующим свойствам.

Электронные заливочные гели представляют собой инновационную формулу для областей применения, где обычные заливочные массы непригодны. Эта новая технология позволяет выполнять прозрачную заливку компонентов и сборок, отверждая их до мягкого и податливого покрытия с превосходной размерной стабильностью.

Сравнение жидких заливочных материалов

Сравнение характеристик силиконов, уретанов и эпоксидных смол по гибкости и механической прочности

Сравнение термостойкости силиконов, уретанов и эпоксидных смол

4 основных компонента герметика – заливка 1К и 2К

Однокомпонентный (1K) заливочный материал : Однокомпонентный заливочный компаунд представляет собой смесь четырех компонентов. Основные компоненты, смола и отвердитель, уже смешаны вместе и не требуют дополнительного смешивания. Таким образом, однокомпонентные герметики готовы к использованию.

Таким образом, однокомпонентные герметики готовы к использованию.

Четыре компонента и их функции:

- Смола – натуральный или синтетический состав, который затвердевает при обработке. Соединение классифицируется по-разному, в зависимости от его точного химического состава и потенциального использования.

- Hardener – Это вещество (или смесь) требуется для реакции полимеризации со смолой. Во время этой химической реакции отвердитель расходуется и полностью становится частью основной цепи полимера.

- Наполнитель — часто инертный, наполнитель добавляется в смесь смолы и отвердителя для получения желаемых свойств, таких как термостойкость, плотность КТР, диэлектрические свойства и т. д.

- Добавки — в зависимости от целей можно использовать несколько типов добавок с различными функциями. Добавкой может быть (реактивный) разбавитель, пеногаситель, усилитель адгезии, пигменты и т. д.

Двухкомпонентная (2К) заливка : Как и однокомпонентные материалы, двухкомпонентные заливочные массы также состоят из четырех компонентов, но отвердитель (или его смесь) физически отделен от смолы. Это разделение запрещает реакцию до смешивания. В случае продуктов 2K компоненты необходимо взвесить и смешать, и после смешивания начинается реакция полимеризации. Как и в однокомпонентных заливочных материалах, в состав двухкомпонентных заливочных материалов могут входить различные наполнители и добавки для достижения требуемых свойств и характеристик отвержденного материала.

Это разделение запрещает реакцию до смешивания. В случае продуктов 2K компоненты необходимо взвесить и смешать, и после смешивания начинается реакция полимеризации. Как и в однокомпонентных заливочных материалах, в состав двухкомпонентных заливочных материалов могут входить различные наполнители и добавки для достижения требуемых свойств и характеристик отвержденного материала.

Руководство по выбору герметиков

За несколько шагов определите герметики Henkel для электроники и других областей применения и получите доступ к дополнительным техническим сведениям и материалам для загрузки.

Учить больше

Ultimate Protection

Заливки для электронных блоков от Henkel обеспечивают высочайший уровень производительности даже в самых сложных условиях. Наши материалы идеально подходят для использования в герметизированных/герметизированных драйверах светодиодов и источниках питания, а также для широкого спектра других применений, где требуются надежные, прочные и гибкие герметизации. Наш ассортимент материалов подходит для любой отрасли или области применения.

Наш ассортимент материалов подходит для любой отрасли или области применения.

Системы герметизации и герметизации от Henkel обеспечивают превосходную защиту печатных плат и электрических устройств. Используемые сегодня в самых сложных условиях, таких как автомобилестроение и аэрокосмическая промышленность, где границы теплопроводности и рабочей температуры доведены до предела, герметизирующие материалы обеспечивают повышенную механическую прочность, обеспечивают электрическую изоляцию и повышают тепловую надежность.

Электронная сборкаЭлектрические герметики являются идеальным решением для электронной сборки, обеспечивая надежную, гибкую, механическую защиту хрупких компонентов и кабелей. Для герметизации электронных сборок требуются высококачественные материалы, способные выдерживать сложные условия. Это гарантирует, что электронные сборки могут использоваться в приложениях, где стандартная защита компонентов недостаточна.

Автомобильная электроника Электрические герметики обычно используются в автомобильной промышленности, а с появлением электромобилей они приобретают все большее значение как в обычной автомобильной электронике, так и в составе систем ADAS. В частности, полиакрилатные заливочные материалы для электроники обладают идеальным набором характеристик для использования в датчиках и других компонентах, регулярно подвергающихся воздействию масел и смазок. Кроме того, они обычно используются в системах преобразования энергии, обеспечивая гибкость и термостойкость в сложных условиях окружающей среды.

В частности, полиакрилатные заливочные материалы для электроники обладают идеальным набором характеристик для использования в датчиках и других компонентах, регулярно подвергающихся воздействию масел и смазок. Кроме того, они обычно используются в системах преобразования энергии, обеспечивая гибкость и термостойкость в сложных условиях окружающей среды.

Заливка электроники

Заливочные массы защищают чувствительные электрические и электронные части устройств от различных условий эксплуатации, таких как колебания температуры, сырость, вибрации и т. д. Для получения дополнительной информации о герметизации электроники Sonderhoff нажмите здесь.

Заливка вилок и кабелей

Даже мельчайшие зазоры в корпусах вилок, разъемах и блоках питания можно заполнить заливочной массой. Материалы для заливки вилок и кабелей гибкие, обладают высокой водостойкостью, механической стабильностью и прочностью на разрыв. Для получения дополнительной информации о заливке Sonderhoff нажмите здесь.

Для получения дополнительной информации о заливке Sonderhoff нажмите здесь.

Заливка для фотогальванических элементов

Заливка для фотогальванических элементов делает устройства чрезвычайно устойчивыми к атмосферным воздействиям, защищает электронику от атмосферных колебаний и проникновения влаги. Для получения дополнительной информации о заливке Sonderhoff нажмите здесь.

Герметизация светодиодов

Прозрачные или непрозрачные системы заливки защищают светодиоды от воды, пыли и других атмосферных воздействий, обеспечивая эффективную герметизацию, а также оптимальное рассеивание света для прожектора. Кроме того, система смешивания и дозирования Sonderhoff для заливки светодиодов позволяет избежать образования пузырьков воздуха и пятен, что делает возможной оптимальную защиту. Для получения дополнительной информации о заливке Sonderhoff нажмите здесь.

Заливка фильтров

Заливки используются для соединения торцевых крышек различных типов фильтров, а также для приклеивания и герметизации фильтров к раме фильтра. Это обеспечивает герметичную герметизацию рам и позволяет фильтровать чистый воздух. Вспененная заливка для приклеивания фильтрующего материала к корпусу фильтра позволяет снизить стоимость и вес, а также отвечает требованиям высокого качества. Благодаря вспененной ячеистой структуре количество клея на фильтр может быть уменьшено до 50 процентов. Меньшая плотность приводит к меньшему весу, что облегчает обращение с деталями. Для получения дополнительной информации о заливке Sonderhoff нажмите здесь.

Это обеспечивает герметичную герметизацию рам и позволяет фильтровать чистый воздух. Вспененная заливка для приклеивания фильтрующего материала к корпусу фильтра позволяет снизить стоимость и вес, а также отвечает требованиям высокого качества. Благодаря вспененной ячеистой структуре количество клея на фильтр может быть уменьшено до 50 процентов. Меньшая плотность приводит к меньшему весу, что облегчает обращение с деталями. Для получения дополнительной информации о заливке Sonderhoff нажмите здесь.

Для получения дополнительной информации о заливочных смесях Henkel загрузите ресурсы в формате PDF здесь. В качестве альтернативы, чтобы получить дополнительные листы TDS и SDS, свяжитесь с нами сегодня.

Защита печатной платы pdf ( 3,1 МБ )

Наверх

Как выбрать заливочный и герметизирующий материал

18 января 2021 г. Фото сделано The CHT Group Производителям электроники, которые производят светодиоды и другие компоненты, нужен способ защиты деталей . Но заливочный компаунд, который вы используете, оказывает значительное влияние на детали, которые вы изготавливаете. В этом посте мы разберем характеристики трех основных компаундов, чтобы облегчить вам выбор.

Но заливочный компаунд, который вы используете, оказывает значительное влияние на детали, которые вы изготавливаете. В этом посте мы разберем характеристики трех основных компаундов, чтобы облегчить вам выбор.

Заливочные материалы представляют собой жидкие смолы, которые текут по печатной плате для защиты электронных компонентов на плате. Некоторые устройства и компоненты герметизированы, чтобы защитить их от воды, тепла, вибрации, ударов и элементов.

Существует три распространенных типа заливочных материалов, каждый из которых имеет свои преимущества и недостатки.

Типы заливочных материаловЭпоксидная смола и уретан

Эпоксидная смола и уретан являются наиболее распространенными материалами, которые производители используют для заливки электроники. Они очень прочные и обеспечивают надежную защиту электроники, которую они покрывают. Уретаны имеют температурный допуск 180°F, в то время как эпоксидные смолы обычно выдерживают температуру до 250°F в зависимости от конкретного используемого продукта.

Эпоксидные смолы и уретаны также обеспечивают сильную адгезию к компонентам, что затрудняет их удаление. И поскольку их трудно удалить, они защищают вашу интеллектуальную собственность от конкурентов, пытающихся перепроектировать продукты, уже представленные на рынке.

Но в то время как прочность и адгезия этих материалов дают большие преимущества, они также приводят к особенностям, которые могут затруднить работу с ними.

Наиболее проблематичным является то, что вы не можете удалить заливку после ее нанесения. Это делает ремонт невозможным, а это означает, что вам придется выбрасывать деталь каждый раз, когда она нуждается в ремонте.

Еще одна серьезная проблема заключается в том, что эти материалы могут повредить чувствительные компоненты.

Эпоксидные смолы и уретаны также экзотермически выделяют тепло при отверждении. Это тепло может достигать 200-300°F, что может привести к повреждению светодиодов и других компонентов.

И если экстремальные температуры не вызывают проблем, твердые материалы могут повредить тонкие соединения проводов в процессе отверждения. Материал создает давление из-за различий в усадке и тепловом расширении, но слишком жесткий, чтобы снять напряжение.

Материал создает давление из-за различий в усадке и тепловом расширении, но слишком жесткий, чтобы снять напряжение.

Для инженеров и производителей, работающих с чувствительными компонентами, эти недостатки усложняют производственный процесс и повышают затраты. Вам нужен способ проведения ремонта и предотвращения повреждения компонентов при обеспечении достаточной защиты. Чтобы решить эту проблему, многие производители обращаются к силиконовым герметикам.

Силикон

Полимерные герметики на основе силикона обладают уникальным набором характеристик. Производители электроники все чаще обращаются к силикону из-за простоты и преимуществ, которые он предлагает по сравнению с эпоксидными смолами и уретанами, особенно в следующих ключевых областях.

Ремонтопригодность

Силикон легко удаляется с любой детали. Даже с самым твердым химическим составом. Это означает, что вы можете ремонтировать каждую деталь, проходящую через вашу мастерскую, без ущерба для структурной целостности.

Термостойкость

Современные компоненты, используемые в печатных платах, нагреваются все больше и часто создают температуры, превышающие термостойкость эпоксидной смолы и уретана. Силикон обеспечивает более широкий температурный диапазон, безопасно работая в условиях холода от -50°F до 400°F.

Стойкость к ультрафиолетовому излучению

В некоторых случаях электронные устройства и компоненты могут подвергаться воздействию прямых солнечных лучей. Силикон обладает устойчивостью к ультрафиолетовому излучению, предотвращая растрескивание или пожелтение, с которыми сталкиваются другие материалы в тех же условиях.

Цветовая температура

Цветовая температура является важной характеристикой светодиодных ламп. Но на цвет конечного продукта влияет материал, который вы используете для заливки оборудования. И многие герметики окрашивают или искажают этот цвет.

Силикон, напротив, не желтеет, а также доступен в оптически прозрачном химическом составе. Это поможет вам гарантировать, что цветовая температура освещения останется неизменной с течением времени.

Это поможет вам гарантировать, что цветовая температура освещения останется неизменной с течением времени.

Простота сборки

Силиконовая заливка перетекает в соединения с вязкостью, подобной жидкости. Это позволяет легко заливать компоненты, для доступа к которым из других материалов потребовались бы большие усилия.

Без усадки

Эпоксидные и уретановые смолы дают усадку при отверждении. Это требует от производителей переполнения заливки или проведения процесса дважды. Напротив, силикон практически не дает усадки при отверждении. Это экономит ваше время, исключая дополнительные этапы подготовки и нанесения.

Здоровье и безопасность

Герметичные материалы, которые вы используете в своих деталях, оказывают значительное влияние на здоровье и безопасность людей, которые их используют.

Уретановые продукты содержат вредные изоцианаты, которые, как известно, раздражают глаза и желудочно-кишечный тракт, вызывают приступы астмы и вызывают воспаление кожи.

И хотя эпоксидная смола обычно считается безопасной при транспортировке, она может вызвать раздражение кожи.

Силикон, напротив, намного безопаснее для конечных пользователей, что делает его полезным материалом для инженеров, которые хотят избежать проблем с соблюдением нормативных требований или трудовых отношений. В средах, где здоровье и безопасность являются серьезной проблемой, крайне важно иметь максимально удобный для работников продукт. Вот почему силикон так часто используется в медицинских устройствах.

Адгезия

Единственным недостатком работы с силиконом является то, что некоторые типы герметиков требуют грунтовки для адгезии, чего не требуется для эпоксидных и уретановых смол. Но помните, во многих случаях это также может быть преимуществом. Более легкая адгезия позволяет вам ремонтировать ваши детали так, как это запрещено другими составами.

Фото сделано The CHT Group Выбор герметика После того, как вы выбрали эпоксидный, уретановый или силиконовый герметик, вам необходимо выбрать конкретный продукт для детали, которую вы изготавливаете. Ниже приведены четыре важные характеристики, которые вы, возможно, захотите принять во внимание при выборе герметика для своего применения.

Ниже приведены четыре важные характеристики, которые вы, возможно, захотите принять во внимание при выборе герметика для своего применения.

Твердость

Твердость материала является важным фактором, который следует учитывать. И в зависимости от применения вам могут понадобиться разные уровни жесткости.

Более твердые продукты обеспечивают лучшую стойкость к истиранию, защиту IP и устойчивость к факторам окружающей среды. Напротив, продукты с более мягкой заливкой значительно облегчают ремонт деталей.

Твердость эпоксидных и уретановых смол может достигать 80 D. Силиконы могут быть мягкими до 10А и твердыми до 60А, и измеряются по другой шкале дюрометра.

Гелевые силиконы измеряются по-другому, оценивая проникновение, а не твердость.

Вязкость

Большинство герметиков имеют низкую вязкость, что делает их текучими и самовыравнивающимися. Тем не менее, могут быть ситуации, когда вам нужна более высокая вязкость, чтобы контролировать области распространения смолы.

Цвет

Как мы упоминали выше, цвет герметика является решающим фактором.

Если важны цвет и видимость компонента, вам понадобится продукт, позволяющий создать правильный конечный цвет. Но для защиты IP вам понадобится темный непрозрачный цвет.

В некоторых случаях, например, при герметизации светодиодов, вам понадобится компаунд, обеспечивающий достаточную прозрачность, или даже оптически прозрачный герметик.

Теплопроводность

Ключевой задачей при разработке электроники с более высокой плотностью мощности является управление теплом, выделяемым небольшими мощными устройствами. Выбор материала для заливки является важной частью решения этой проблемы.

Герметизация с высокой степенью теплопроводности позволяет рассеивать тепло от электроники, которая нагревается сильнее. Большинство силиконовых продуктов обеспечивают хорошую теплопроводность, но некоторые эпоксидные и уретановые составы также проводят тепло. Некоторые компаунды имеют специальные наполнители для улучшения или снижения теплопроводности для специальных применений.

Некоторые компаунды имеют специальные наполнители для улучшения или снижения теплопроводности для специальных применений.

Выбор герметика оказывает существенное влияние на производимые вами детали. Работа с правильным материалом для каждого применения может помочь производителям сэкономить время и сократить расходы, одновременно повышая качество своей продукции.

Вам нужна помощь в выборе подходящего герметика для вашего применения?

Проконсультируйтесь со специалистами компании Chemical Concepts!

Опубликовано в разделе Информация о автором Chemical Concepts.Герметики и герметики | Aptek Laboratories, Inc

APTEK 2100-A/B

Уретановый герметик и/или герметик

Герметик и герметик общего назначения. Исключительная гидролитическая стабильность. Отличная адгезия к компонентам/печатным платам. Низкий модуль, низкое напряжение. Проверено на практике для военных и космических применений.

Низкий модуль, низкое напряжение. Проверено на практике для военных и космических применений.

АПТЭК 2100-ПМФ

Уретановый герметик и/или заливочный компаунд

Предварительно смешанная и замороженная версия APTEK 2100-A/B. Эта форма упаковки удобна для конечного потребителя, когда продукт готов к употреблению после оттаивания. Однако требуется хранение при температуре -60°C или ниже.

APTEK 2118-A/B

Уретановый герметик и/или заливочный компаунд

Ненаполненный уретановый литейный/инструментальный полимер. Очень высокая прочность на истирание/разрыв. Способен к полному отверждению при комнатной температуре.

АПТЭК 2125-А/Б

Уретановый герметик и/или заливочный компаунд

Двухкомпонентная, легкая, электроизолирующая уретановая система, предназначенная для заливки и герметизации электронных компонентов, подложек и активных микросхем. Это 100% твердая система, не содержащая растворителей, которая не образует пустот во время отверждения или срока службы.

Это 100% твердая система, не содержащая растворителей, которая не образует пустот во время отверждения или срока службы.

APTEK 2217/0.005-PMF

Низкомодульный уретан, электропроводящий, антистатический, клей

Однокомпонентное, однокомпонентное, предварительно смешанное и замороженное, гибкое уретановое покрытие/адгезив, предназначенное для рассеивания электростатического заряда. Эта система обеспечивает сочетание высокой гибкости и хороших характеристик прочности на растяжение/удлинения. Содержит стеклянные прокладочные шарики толщиной 5 мил для достижения равномерной толщины линии склеивания.

DIS-A-PASTE 2716-A/B

Силиконовый герметик и/или герметик

Двухкомпонентный теплопроводный герметик с наполнителем. Он предназначен для заливки и герметизации электрических/электронных компонентов и подложек. Длительная жизнеспособность и низкая экзотерма.

APTEK 6100-1A/B

Эпоксидный герметик

Оптоэлектронный, водопрозрачный герметик для незаметных устройств с инфракрасным и видимым светодиодами. Доступны версии с более низкой Tg для устройств отображения.

Доступны версии с более низкой Tg для устройств отображения.

APTEK 6103-A/B

Эпоксидный герметик

Оптоэлектронный, красновато-черный герметик для скрытых ИК-светодиодов. Прозрачный для ИК-света, но блокирующий видимый свет.

APTEK 6108-PMF

Эпоксидное покрытие/герметик

Высокотемпературное жесткое электрическое/электронное покрытие или герметик. Обеспечивает превосходную защиту от окружающей среды при длительном воздействии температуры 220°C.

APTEK 6109-A/B

Эпоксидный герметик

Гибкий водопрозрачный герметик оптоэлектронного качества. Версия с более высокой вязкостью и более низкой Tg для прозрачной герметизации устройств с керамической подложкой.

APTEK 6110-A/B

Эпоксидный герметик и/или заливочный компаунд

Герметик/заливочный компаунд для оптоэлектроники – не разрушает и не затуманивает полисульфоновые оболочки. Более гибкая версия APTEK 6106-A/B, более поздняя Tg, для хорошей температурной циклической обработки в керамических устройствах.

Более гибкая версия APTEK 6106-A/B, более поздняя Tg, для хорошей температурной циклической обработки в керамических устройствах.

APTEK 6113-A/B

Электроизоляционный эпоксидный заливочный компаунд

Черная, жесткая, двухкомпонентная, наполненная минералами, электроизоляционная, малоусадочная эпоксидная система, специально разработанная для заливки больших электрические агрегаты, такие как статоры двигателей и трансформаторы.

APTEK 6114-2-PMF

Блокирующий ИК/видимый свет оптоэлектронный эпоксидный герметик

Однокомпонентная, ненаполненная, темно-коричневая, жесткая система, предназначенная для герметизации микросхем ИК-светодиодов в устройствах OPTO. Обеспечивает превосходную защиту от окружающей среды и при литье становится частью линзы устройства, предназначенной для того, чтобы быть прозрачным для ИК-излучения, блокируя видимый свет, и поэтому кажется черным при литье в массе.

APTEK 6115-PMF

Оптоэлектронный эпоксидный герметик, блокирующий ИК-излучение и видимый свет

Однокомпонентная, ненаполненная, темно-коричневая, жесткая система, предназначенная для герметизации микросхем ИК-светодиодов в устройствах OPTO. APTEK 6115-PMF обеспечивает превосходную защиту от окружающей среды и при литье становится частью линзы устройства, предназначенной для того, чтобы быть прозрачным для ИК-излучения, блокируя видимый свет, и поэтому выглядит черным при литье в массе.

APTEK 6519-A/B

Syntactic Foam Compound с низким КТР

Легкая, наполненная, темно-серая, двухкомпонентная, эпоксидная синтактическая пена, отверждаемая при комнатной температуре, разработанная в соответствии со спецификацией Hughes SCGMS 58001 Rev. .Л.

APTEK 6527-A/B

Syntactic Foam Compound с низким КТР

Легкая, наполненная, темно-серая, двухкомпонентная, отверждаемая при комнатной температуре, эпоксидная синтактическая пена, разработанная в соответствии со спецификацией Hughes SCGMS 58001 Rev.