Кондуктор для сварки металлоконструкций: кондуктор для сварки металлоконструкций под прямым и другим углом, характеристика и применение

alexxlab | 01.04.2023 | 0 | Разное

Что такое сварочный кондуктор и для чего он нужен?

Время чтения: 3 минуты

Сварка в условиях цеха разительно отличается от сварки в гараже. Если в случае с домашней сваркой вы просто включаете инвертор и варите штучными электродами, то на производстве применяются не только особые технологии, но и специальные приспособления. Они призваны упростить труд сварщика и ускорить работу. Поскольку зачастую именно от количества выпущенной продукции зависит прибыль предприятия.

Об одном из таких приспособлений мы и расскажем в этой небольшой статье. Речь пойдет про кондуктор для сварки, он не сборочный кондуктор или сварочный кондуктор. Вы узнаете, что собой представляет это приспособление, для чего оно необходимо и как его использовать.

Содержание

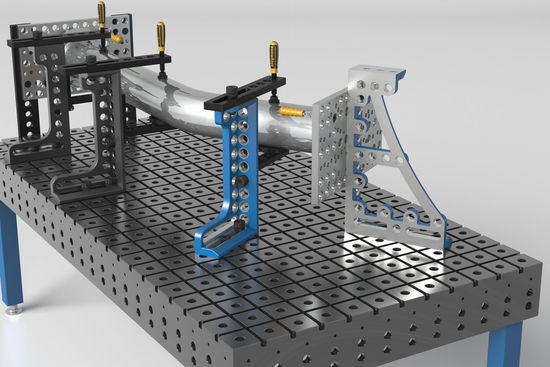

Кондуктор сварочный (сварочно-сборочный кондуктор, сборочный кондуктор, кондуктор для сборки, кондуктор для сварки и т.д.) — это специальное приспособление, предназначенное для фиксации и предварительной сборки металлоконструкций, с которыми вы будете работать. С помощью сборочного кондуктора детали надежно фиксируются на одном месте, их удобно сваривать и следить за ходом выполнения работ.

С помощью сборочного кондуктора детали надежно фиксируются на одном месте, их удобно сваривать и следить за ходом выполнения работ.

Читайте также: Какие бывают приспособления для сварки?

Зачем нужны кондукторы? Во-первых, они упрощают труд сварщика. Если он использует вращающий кондуктор для труб, то может вращать трубу в заданном направлении, не меняя при этом своего положения и выполняя сварку, по сути, стационарно. Во-вторых, такие приспособления не просто удобны, они также ускоряют сварочные работы, в перспективе увеличивая прибыль предприятия. И, в-третьих, порой без сборочного кондуктора просто не обойтись. Например, при роботизированной сварке.

Как использовать?

Использование кондуктора во многом зависит от модели самого приспособления. Но в большинстве случаев в этом нет ничего сложного, все интуитивно понятно. Если вы используете простейший стационарный стол-кондуктор с механическими зажимами, то расположите на нем деталь и зафиксируйте в нужном положении с помощью этих же зажимов, упоров или фиксаторов.

Если вы используете простейший стационарный стол-кондуктор с механическими зажимами, то расположите на нем деталь и зафиксируйте в нужном положении с помощью этих же зажимов, упоров или фиксаторов.

Если вы используете более технологичные кондукторы, то ознакомьтесь с инструкцией к данной модели. Поскольку у каждого приспособления могут быть свои нюансы использования.

Вне зависимости от типа кондуктора, вам, скорее всего, придется принимать непосредственное участие при фиксации деталей. Поскольку именно вы будете определять, в каком положении должна находиться эта самая деталь. Конечно, существуют и полностью автоматизированные производства, где работа человека сведена к минимуму. Но там используются не просто кондукторы, о которых мы рассказываем. Там используются высокотехнологичные агрегаты.

Чтобы мастеру не приходилось прикладывать много физических усилий при фиксации деталей, производители предусмотрели пневматические, гидравлические, вакуумные или электромагнитные зажимы. Достаточно приложить минимум усилий, чтобы они начали свое движение и зафиксировали деталь.

Достаточно приложить минимум усилий, чтобы они начали свое движение и зафиксировали деталь.

Вместо заключения

Конечно, сборочный кондуктор — это не то приспособление, которое вы будете держать у себя в гараже для сварки своими руками. Это приспособление более профессионального уровня, и это нужно понимать. Для домашней сварки воспользуйтесь штучными фиксаторами (например, струбцинами). Они будут эффективны в этих условиях.

А на производстве все же необходимы сварочные кондукторы. Они упрощают и ускоряют работу. А вы когда-нибудь использовали эти приспособления в своей практике? Поделитесь своим опытом в комментариях ниже. Желаем удачи в работе!

Как вам статья?

Сборка металлоконструкций в кондукторах » Строительно-информационный портал

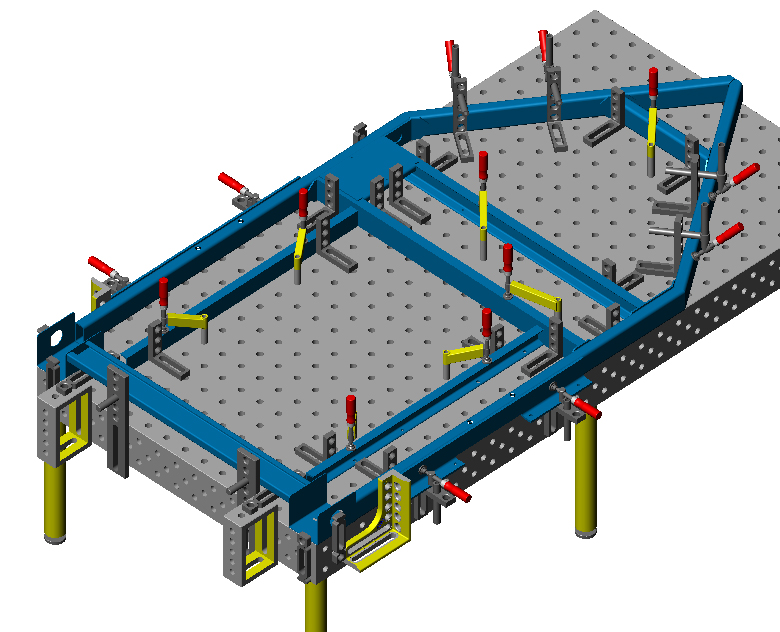

В настоящее время на заводах металлоконструкций применяют универсальные кондукторы, в которых имеются подвижные упоры и прижимы. Сам кондуктор представляет собой жесткую раму, на которой расположены фиксаторы и упоры. Один из упоров делается подвижным.

Один из упоров делается подвижным.

Сборка мостов наклонных галерей может проводиться как на заводе металлоконструкций, так и на месте монтажа, в зависимости от габаритов моста. Принципиально способы сборки на заводе и на монтажной площадке друг от друга не отличаются.

Пространственные решетчатые конструкции собирают в такой последовательности. Отдельные плоские фермы, собранные «по копиру» или в кондукторах отдельно, поступают к месту сборки моста сваренными. Фермы отдельными плоскими панелями устанавливают строго вертикально по размерам на определенном расстоянии и временно раскрепляют. К двум установленным фермам подводят нижние балки, которые сразу закрепляют на болтах или сваривают в зависимости от проектного решения. После закрепления основных нижних балок устанавливают связи по низу моста и закрепляют их.

В некоторых случаях по низу моста над нижними балками располагают продольные балки для крепления конвейеров. После установки и закрепления всех элементов по нижнему поясу переходят к сборке верхнего пояса моста. Такая последовательность обеспечивает свободный доступ крана к конструкциям нижнего пояса моста.

Такая последовательность обеспечивает свободный доступ крана к конструкциям нижнего пояса моста.

Собирают верхний пояс моста начиная с балок и кончая прогонами, если таковые имеются. После сборки конструкций по низу и верху моста проверяют его пространственную устойчивость. В некоторых случаях поперечные рамы моста относятся к опорам (входят в состав опорных рам). Они готовятся отдельно и жесткость собранного моста не обеспечивают. В таких случаях приходится ставить временные поперечные связи для придания мосту пространственной жесткости.

Описанная сборка очень проста. Ее выполняют, на монтажной площадке, когда с завода металлоконструкции поступают на монтаж «россыпью». Особое внимание при сборке обращают на правильность геометрических размеров, на размещение монтажных отверстий и других элементов, от которых зависит правильность сборки или монтажа.

При сборке ответственных конструкций, где необходима большая точность, сборочные отверстия при изготовлении деталей прокалывают или сверлят на меньший диаметр.

Во время общей сборки на заводе конструкцию собирают и выверяют на временных болтах. Затем рассверливают отверстия на проектный диаметр. После рассверловки конструкцию разбирают и отправляют на монтаж, предварительно маркируя отправочные элементы и узлы. На монтажной площадке собирают конструкцию и устанавливают постоянные болты.

Рассверливают отверстия передвижными радиальносверлильными станками или ручными пневматическими сверлильными машинами.

Для обеспечения точности сборки и сварки изготовляемых конструкций на заводах металлоконструкций и в мастерских монтажных управлений применяют различные манипуляторы, вращатели, кантователи и роликовые стенды.

Манипуляторы служат для вращения в любом направлении свариваемых изделий. Рабочая скорость вращения манипулятора равна скорости передвижения сварочного автомата для сварки в нижнем положении. Вращатели служат для вращения свариваемых деталей и изделий только вокруг одной оси. Кантователи предназначены для кантовки (поворота) изделий в удобное для сварки положение. Они бывают одностоечные, двухстоечные и кольцевые. Роликовые стенды служат для поворота изделий в удобное положение для сварки и сборки. По назначению они разделяются на стенды для сварки цилиндрических, конических и сферических поверхностей, а по конструкции — на приводные и не-привбдные.

Они бывают одностоечные, двухстоечные и кольцевые. Роликовые стенды служат для поворота изделий в удобное положение для сварки и сборки. По назначению они разделяются на стенды для сварки цилиндрических, конических и сферических поверхностей, а по конструкции — на приводные и не-привбдные.

При изготовлении конструкций из труб большое значение имеет точность выполнения отверстий во фланцах, так как при соединении отдельных элементов друг с другом отверстия должны совпадать.

Заготовку для фланца из листа изготовляют газовой резкой на газорезательном станке (автомате) СГУ-1-60 по металлическому шаблону. После резки детали фрезеруют по двум сторонам для выдерживания прямого угла. Фрезерованные стороны детали при сверлении отверстий по плоскостным кондукторам используют как базу, чтобы обеспечить образование отверстий с необходимой точностью.

Накладной кондуктор (рис. 51) состоит из непосредственно кондуктора и запрессованных в него втулок. При помощи болтов к накладному кондуктору крепится направляющая бобышка, которая фиксирует изготовляемый фланец по внутреннему диаметру. Фланец снизу устанавливается на. специальную подкладку и болтом крепится к станине токарного станка. Данный кондуктор позволяет сверлить отверстия во фланцах с необходимой точностью.

При помощи болтов к накладному кондуктору крепится направляющая бобышка, которая фиксирует изготовляемый фланец по внутреннему диаметру. Фланец снизу устанавливается на. специальную подкладку и болтом крепится к станине токарного станка. Данный кондуктор позволяет сверлить отверстия во фланцах с необходимой точностью.

После окончания прихватки собранный элемент вынимается из кондуктора.

Если из описанных элементов собирают пространственные конструкции, применяют специальный кондуктор (рис. 53). Принцип работы такого кондуктора мало чем отличается от ранее описанных. Упоры кондуктора, закрепляются в чугунных плитах с пазами, к которым с помощью болтов крепятся упоры.

Неопровержимые факты о соединении со сталью

Знаете ли вы особые требования к заземлению, связанные с соединением со сталью?

Когда вы думаете о заземлении, вы можете визуализировать заземляющие проводники, электроды, межсоединения — все это зарыто в землю. Но многие из токов, которые эти компоненты должны нести и рассеивать, входят в систему ниже уровня земли от элемента конструкции выше уровня земли. Соединение заземляющего провода с конструкцией здания редко получает надлежащее планирование или выполнение. А это снижает целостность заземления.

Соединение заземляющего провода с конструкцией здания редко получает надлежащее планирование или выполнение. А это снижает целостность заземления.

Соединение со сталью — один из самых прочных типов заземляющих соединений. Приклеивание к стали обычно требуется в двух случаях: (1) заземление внутренних и наружных конструкций, арматурные стержни (арматура) в бетонных конструкциях, заборах и столбах ворот, стальных ограждениях и т. д. (2) питание; сигнальные и силовые соединения на железнодорожных рельсах и соединения на подкрановых рельсах.

Вы можете выполнять соединения с помощью механических наконечников, обжимных или компрессионных наконечников или наконечников, сваренных экзотермическим способом. Для хорошего соединения следуйте этим правилам:

• Используйте наконечники с двумя отверстиями вместо наконечников с одним отверстием. В случае сотрясения наконечник с одним отверстием может перекрутиться и ослабить соединение со сталью.

• Всегда используйте луженый наконечник. Луженая медь уменьшает коррозионную ячейку между медным наконечником и сталью.

Луженая медь уменьшает коррозионную ячейку между медным наконечником и сталью.

• Используйте подходящее оборудование — не пытайтесь предугадать конструкцию разъема.

• Правильно затяните болты для достаточного зажима без деформации.

• Очистите и высушите поверхности (выступ и сталь). Коррозия увеличивает сопротивление.

• Периодически проверяйте все механические соединения в течение всего срока службы оборудования, системы или установки. Тестируйте и обслуживайте, чтобы обеспечить постоянную производительность.

Механические соединения. Механические наконечники имеют два биметаллических интерфейса. Один находится между проводником и наконечником: другой – между наконечником и стальной поверхностью.

Металлическая поверхность не может быть идеально гладкой. Когда две поверхности соприкасаются, они соприкасаются только вершинами пиков (неровностей). Таким образом, фактическая площадь контакта для протекания тока намного меньше кажущейся площади контакта. Это создает контактное сопротивление между сопрягаемыми поверхностями механических соединений.

Это создает контактное сопротивление между сопрягаемыми поверхностями механических соединений.

Поскольку заземляющие проводники обычно изготавливаются из меди, а заземляющие зажимы обычно изготавливаются из медного сплава или стали, при использовании зажима создается биметаллическая пара (медь и сталь). В присутствии влаги возникает коррозионная ячейка, в которой сталь подвергается коррозии, чтобы защитить медь. Независимо от того, насколько крепко вы закрутите соединение, биметаллический интерфейс все равно существует; так же как и коррозия, которая увеличивает сопротивление соединения.

Механические соединения бывают двух видов:

• Устройство захватывает проводник внутри соединителя и удерживает поверхность соединителя вплотную к конструкции.

• Устройство удерживает проводник на конструкции.

В этих стилях много форм. Зажимы к круглой поверхности, такой как столб забора, используют U-образный болт вокруг столба.

Экзотермически сварные соединения. Соединение с помощью экзотермической сварки исключает биметаллическую поверхность раздела проводник-сталь. Сварное соединение не имеет механического интерфейса на электрическом пути между двумя разнородными металлами. Следовательно, на пути тока не может возникнуть биметаллическая коррозия.

Соединение с помощью экзотермической сварки исключает биметаллическую поверхность раздела проводник-сталь. Сварное соединение не имеет механического интерфейса на электрическом пути между двумя разнородными металлами. Следовательно, на пути тока не может возникнуть биметаллическая коррозия.

Соединения с арматурой представляют собой особую ситуацию из-за деформации стержней. Если не стачивать деформации, механический соединитель будет касаться арматуры только в паре «высоких» точек. Это приводит к высокоомному соединению. Экзотермическое сварное соединение не требует стачивания деформаций.

Подготовка поверхности. Независимо от типа соединения необходимо удалить весь изоляционный материал (краску, жир и т. д.) со стали, а также всю ржавчину или прокатную окалину, чтобы обеспечить надежное соединение. Экзотермические сварные соединения требуют дополнительной очистки на оцинкованных поверхностях. Вы должны удалить все тяжелые слои цинкования. Электрогальванизированную поверхность нужно только очистить щеткой до блеска.

Собираем все вместе. Хотя ни экзотермическая сварка, ни болтовое соединение не превосходят друг друга во всех областях применения, у каждого из них есть свое место. Чтобы соединение работало правильно, у вас должны быть чистые провода, чистые разъемы и чистые поверхности при выполнении соединения. Тщательно спланируйте свои соединения и убедитесь, что вы прокладываете и поддерживаете проводку с наименьшим механическим напряжением.

Свитцер — старший штатный инженер компании ERICO, Inc., Солон, Огайо.

Боковая планка: болтовое или экзотермическое соединение

И болтовое, и экзотермическое соединение имеют свое место. Например, вам нужны болты, если вы хотите облегчить удаление или замену связки или стального элемента. Или, может быть, вы просто хотите заземлить стальную клетку для оборудования, чтобы она не накапливала заряд — сопротивление не критично. В других случаях вам понадобится экзотермическая сварка, потому что максимальная производительность системы заземления имеет решающее значение, например, для системы молниезащиты диспетчерской вышки или системы заземления подстанции.

Во многих случаях болтовые соединения работают нормально. Для других это не так. Большим преимуществом болтового соединения является низкая начальная стоимость. Является ли это низкой стоимостью срока службы по сравнению с экзотермической, зависит от таких факторов, как затраты на техническое обслуживание, количество соединений и то, какое сопротивление может выдержать ваша система в каждом соединении или соединениях в совокупности.

При использовании экзотермической формы вы покупаете пресс-форму, даже если делаете только одно соединение. Однако это многоразовая пресс-форма, и вы возмещаете часть фиксированной стоимости пресс-формы при каждом соединении. Таким образом, вы должны посмотреть на количество каждого типа постоянного подключения, которое вы устанавливаете, прежде чем вы сможете провести точное сравнение цен. В большинстве установок вы, вероятно, будете использовать некоторую комбинацию этих типов соединений — точно так же, как вы будете использовать в своей работе как отвертки, так и гаечные ключи.

Выберите форму для экзотермической сварки

У нас есть форма, которая подходит именно вам.

Выбор правильной формы, металла сварного шва и инструментов для вашего применения имеет решающее значение. Мы спроектировали более 45 000 подключений, и «специальные предложения» разрабатываются каждый день.

Каждый раз выбирайте правильную пресс-форму, используя наш онлайн-инструмент выбора пресс-формы.

Выберите тип формы ниже, чтобы выбрать правильную форму шаг за шагом.

Графитовые формы nVent ERICO Cadweld разработаны и спроектированы для тысяч типов соединений и комбинаций проводников. Найдите наши наиболее распространенные стили пресс-форм здесь.

ВЫБЕРИТЕ СТАНДАРТНУЮ ФОРМУ

nVent ERICO Cadweld использует интеллектуальную систему нумерации деталей, позволяющую сразу получить полную информацию о пресс-форме.

Наша интеллектуальная система нумерации деталей и общий селектор пресс-форм позволяют быстро и легко выбрать наилучшее соединение для вашего проекта.

У вас есть более специализированное приложение? Ознакомьтесь с дополнительными типами пресс-форм, которые предлагает nVent ERICO.

Вы выполняете подключение к существующей заземляющей сети, проводники которой могут подвергнуться коррозии?

Пресс-формы nVent ERICO для тяжелых условий эксплуатации

В соединениях для тяжелых условий эксплуатации используется соединительная полость большего размера в пресс-форме и более крупный сварочный материал, чем в эквивалентном стандартном соединении.

Выберите пресс-форму для тяжелых условий эксплуатации

Вы делаете всего несколько соединений и хотите использовать одноразовую пресс-форму?

nVent ERICO Cadweld One Shot

nVent ERICO Cadweld One Shot представляет собой удобный одноразовый комплект для соединения керамической формы и сварочного материала, предназначенный в первую очередь для соединения небольших проводников друг с другом или с заземляющим стержнем.

Выберите один раз Cadweld

Вы делаете пересадку на железной дороге?

nVent ERICO Cadweld for Rail

nVent ERICO предлагает пресс-формы, специально разработанные для использования на рельсах, а также наш сварочный материал F80, предназначенный для использования на рельсах.

Выберите CadwelD для рельсовой формы

Вы устанавливаете соединение в помещении, возможно, в центре обработки данных, где излучение не разрешено?

nVent ERICO Cadweld Exolon для снижения выбросов

Разработан и спроектирован таким образом, чтобы практически полностью исключить реакционный дым. Уникальная электронная система запуска делает его идеальным для чувствительных приложений.

Выберите модель cadweld exolon

Вы выполняете соединение анода катодной защиты с трубой?

Формы для катодной защиты nVent ERICO Cadweld

Соединения для катодной защиты nVent ERICO Cadweld разработаны и изготовлены для трубопроводов и металлических конструкций, требующих защиты от коррозии.