Конечный продукт металлургии: Ответы: Назовите конечный продукт металлургии…

alexxlab | 24.04.2023 | 0 | Разное

Чёрная металлургия. Область применения. (металлургия черных металлов)

- Главная /

- Статьи /

- Чёрная металлургия. Область применения

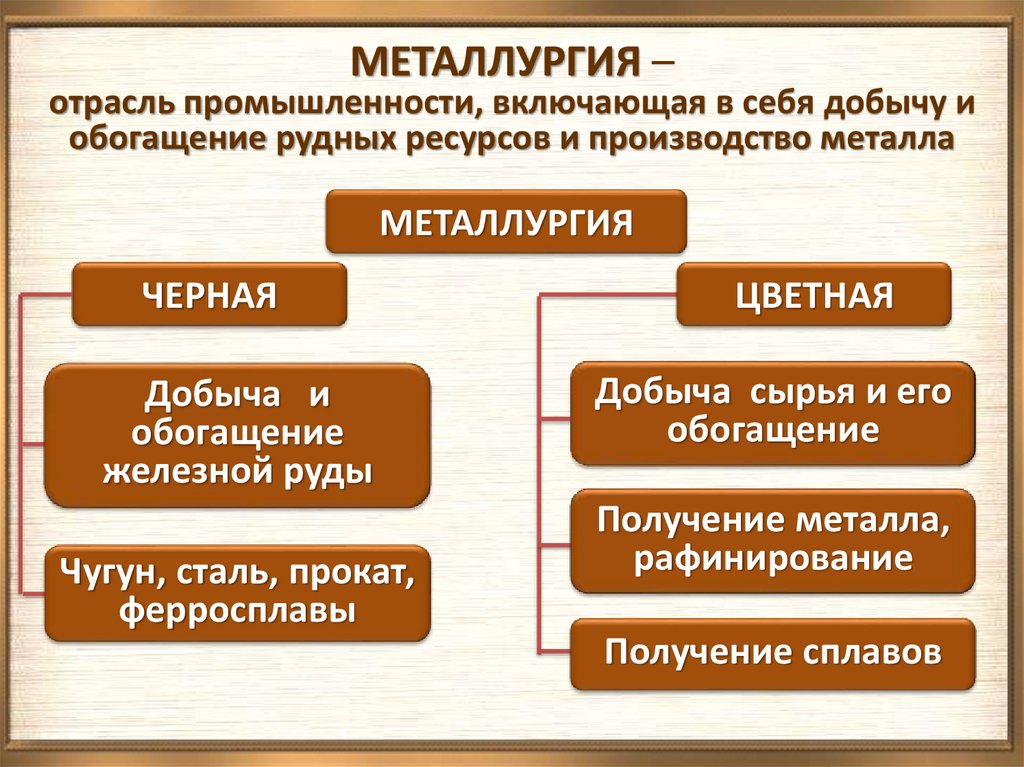

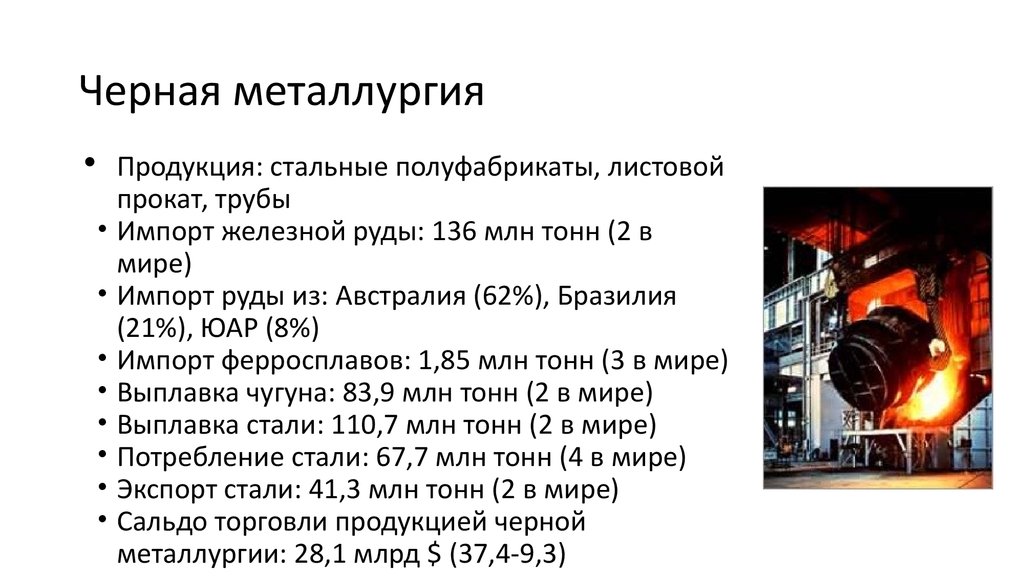

Чёрная металлургия является базой для развития всех отраслей машиностроения. На его нужды идёт до трети отлитого в доменных печах металла. В последнее время всё активнее продукция чёрной металлургии идёт на строительство (четверть металла).

Металлургический цикл

Чёрные металлы получают из железной руды, марганца, коксующихся углей, руды легирующих металлов.

Растёт доля лома чёрных металлов, как вида сырья. Сегодня из него получают 40 % стали. Отказ от больших объёмов железной руды, чугуна, кокса выгоден экономически. Наряду с этим, использование лома способствует улучшению экологической ситуации.

Наряду с этим, использование лома способствует улучшению экологической ситуации.

Для производства чёрных металлов из руды необходимо коксующееся топливо. Проблема добычи угля связана с большими объёмами его получения и ограниченностью ресурсов.

Самым материалоёмким процессом в чёрной металлургии является доменное производство чугуна – железоуглеродистого сплава. Из него получают половину всей стали.

В свою очередь, сталь используется для выработки проката. От её качества зависят все изделия отраслей машиностроения и строительства.

Конечный продукт всего цикла – прокат. Его стоимость превышает в 2 – 5 раз стоимость стали. Прокат идёт непосредственно потребителям всех отраслей.

Применение чёрных металлов

Серые чугуны имеют высокие литейные качества, хорошо поддаются обработке режущим инструментом, поэтому используются в производстве многих деталей механизмов и машин.

Белые чугуны плохо поддаются резке инструментом, поэтому используются в металлургическом цикле для получения стали.

Так называемые ковкие чугуну получают из белых путём их специального отжига. В результате существенно снижается хрупкость и твёрдость материала. Ковкий чугун применяется для отливки деталей машиностроительных отраслях промышленности.

Сталь имеет значительно более высокие физико-механические свойства, а именно: хорошо поддаётся резанию, ковке, прокату, закаливанию, при этом сохраняет высокую прочность. В расплавленном состоянии сталь жидкотекуча, что позволяет изготовлять различные отливки. Такие свойства материала обусловили его применение во многих областях промышленности, особенно в машиностроении.

В инструментальной высококачественной стали содержится меньше вредных примесей (фосфора, серы), что наделяет её особой прочностью. Она применяется в изготовлении режущих, ударных, измерительных и др. инструментов.

Наибольшим спросом пользуются следующие изделия металлопроката: балки, железнодорожные рельсы, профили, швеллеры, трубы, катанки, арматура. Прокат является неотъемлемой частью производства во многих отраслях промышленности. Прокатные металлические изделия стали одним из ключевых элементов в строительстве в связи с развитием каркасной технологии.

Прокатные металлические изделия стали одним из ключевых элементов в строительстве в связи с развитием каркасной технологии.

Вернуться к списку

Тест по географии Металлургия для 9 класса

09.09.2020 Главная › География › 9 класс

Тест по географии Металлургия для 9 класса с ответами. Тест включает 2 варианта. В каждом варианте 2 части. Часть А — 7 заданий, часть В — 1 задание.

1 вариант

Часть А

A1. Укажите форму организации производства, характерную для металлургии.

1) концентрация

2) специализация

3) кооперирование

4) монополизация

А2. Какое месторождение железной руды самое крупное в России?

1) Костомукша

2) Оленегорское

3) КМА

4) Качканар

А3. Единственный комбинат черной металлургии на Европейском Севере находится

1) в Мурманске

2) в Петрозаводске

3) в Череповце

4) в Вологде

А4. Как называется алюминиевая руда?

1) боксит

2) пирит

3) халькопирит

4) магнетит

A5.

1) прокатный цех — доменный — сталеплавильный

2) сталеплавильный цех — прокатный — доменный

3) доменный цех — прокатный — сталеплавильный

4) доменный цех — сталеплавильный — прокатный

А6. Какой фактор учитывается при размещении алюминиевых заводов?

1) сырьевой

2) энергетический

3) трудовой

4) водный

А7. Какой комбинат находится на территории Уральской базы?

1) Старооскольский

2) Нижнетагильский

3) Новокузнецкий

4) Липецкий

Часть В

В1. Какая металлургическая база дает 40% металла страны?

2 вариант

Часть А

A1. Укажите форму организации производства, характерную для металлургии.

1) комбинирование

2) специализация

3) конверсия

4) кооперирование

А2. Какое месторождение находится на территории КМА?

1) Ковдор

2) Качканар

3) Михайловское

4) Оленегорское

А3. Единственный в России электрометаллургический комбинат с внедоменной плавкой стали находится

Единственный в России электрометаллургический комбинат с внедоменной плавкой стали находится

1) в Липецке

2) в Нижнем Тагиле

3) в Старом Осколе

4) в Череповце

А4. Как называется железная руда?

1) магнетит

2) алунит

3) халькопирит

4) нефелин

А5. Укажите правильную последовательность производства меди.

1) добыча руды — плавка черновой меди — плавка рафинированной меди — ГОК

2) добыча руды — ГОК — плавка черновой меди — плавка рафинированной меди

3) плавка рафинированной меди — плавка черновой меди — ГОК — добыча руды

4) добыча руды — плавка рафинированной меди — ГОК — плавка черновой меди

А6. Какой фактор учитывается при размещения медно-никелевых комбинатов?

1) энергетический

2) потребительский

3) сырьевой

4) трудовой

А7. В каком из городов находится крупнейший алюминиевый завод?

1) Кыштым

2) Красноярск

3) Ревда

4) Липецк

Часть В

B1. Назовите конечный продукт металлургии.

Назовите конечный продукт металлургии.

Ответы на тест по географии Металлургия для 9 класса

1 вариант

А1-1

А2-3

А3-3

А4-1

А5-4

А6-2

А7-2

В1. Уральская

2 вариант

А1-1

А2-3

А3-3

А4-1

А5-2

А6-3

А7-2

В1. Прокат

PDF-версия

Тест Металлургия для 9 класса

(150 Кб)

Опубликовано: 09.09.2020 Обновлено: 09.09.2020

Процессы металлообработки для конечной продукции

Engr. Шейх ИмранМнения экспертов, Промышленные процессыБез комментариев

Металлургия – это создание металлических деталей, используемых в машиностроении или в продуктах конечного пользователя.

Может включать изготовление сплавов, формовку, термообработку и обработку поверхности изделия для потребления. Металлургия очень распространена в машиностроении. Задача металлурга номер один — добиться стабильности между такими свойствами материалов, как стоимость, прочность, вес, ударная вязкость, коррозионная стойкость, твердость, сопротивление усталости и работоспособность при сильном нагреве. Для достижения этой цели следует тщательно продумать рабочую среду. Черные металлы и 1 или 2 алюминиевых сплава быстро ржавеют в морской воде. Металлы, подвергающиеся воздействию криогенных или холодных условий, могут претерпевать пластический переход в хрупкое состояние, терять свою твердость и становиться еще более хрупкими и склонными к растрескиванию.

Для достижения этой цели следует тщательно продумать рабочую среду. Черные металлы и 1 или 2 алюминиевых сплава быстро ржавеют в морской воде. Металлы, подвергающиеся воздействию криогенных или холодных условий, могут претерпевать пластический переход в хрупкое состояние, терять свою твердость и становиться еще более хрупкими и склонными к растрескиванию.

Металлы, находящиеся под постоянным напряжением при повышенных температурах, могут ползти. Они также могут выдерживать усталость металла, если подвергаются повторяющимся циклическим нагрузкам.

Процессы металлообработки

Металлы получают посредством таких процессов, как литье, прокатка, продавливание, экструзия, литье, спекание, механическая обработка, изготовление и металлообработка. При литье расплавленный металл переносится в формованную форму. Ковка – это метод, при котором горячему слитку придают форму. При прокатке заготовка последовательно проходит через более узкие валки, образуя лист. При экструзии горячие и мягкие металлы формируются под напряжением до того, как они остынут. Спекание – это метод, при котором измельченный металл нагревается в среде, которая не окисляется после прессования в фильере. С механической обработкой, фрезерным станком, токарными станками и сверлами холодный металл вырезается в форму. Изготовление – это метод, при котором металлические детали режут газовыми резаками или гильотинами и придают им форму. Процесс холодной обработки, при котором форма изделия изменяется путем прокатки, изготовления или других процедур, пока изделие холодное, может улучшить прочность собранных изделий с помощью процесса, известного как закалка. Метод нагартовки создает в металле мельчайшие дефекты, которые препятствуют дальнейшему изменению формы.

При экструзии горячие и мягкие металлы формируются под напряжением до того, как они остынут. Спекание – это метод, при котором измельченный металл нагревается в среде, которая не окисляется после прессования в фильере. С механической обработкой, фрезерным станком, токарными станками и сверлами холодный металл вырезается в форму. Изготовление – это метод, при котором металлические детали режут газовыми резаками или гильотинами и придают им форму. Процесс холодной обработки, при котором форма изделия изменяется путем прокатки, изготовления или других процедур, пока изделие холодное, может улучшить прочность собранных изделий с помощью процесса, известного как закалка. Метод нагартовки создает в металле мельчайшие дефекты, которые препятствуют дальнейшему изменению формы.

Термическая обработка

Металлы можно подвергать тепловой обработке для изменения таких свойств, как потенциал, твердость, пластичность, жесткость или устойчивость к окислению. Регулярные процедуры термической обработки включают в себя растяжку, закалку, отпуск и гашение.

Гашение – это метод, используемый при упрочнении амальгамных сталей для улавливания сжиженных атомов растворенных веществ, находящихся в форме раствора.

Постоянно сочетаются термическая и механическая обработка, известная как термомеханическая обработка, предназначенная для получения превосходных активов и более квалифицированного распределения материалов. Эти методы обычно используются в высококачественных сталях с высоким содержанием амальгамы, фантастических сплавах, а также титановых сплавах.

Гальваническое покрытие

Гальваническое покрытие является обычной системой обработки поверхности. Это часто включает в себя приклеивание тонкого покрытия из другого металла, такого как серебро, золото, цинк или хром, к внешней стороне предмета.

Процесс порошковой металлургии: этапы, области применения и ограничения

Производство металлического порошка. Оказать давление. Нагрейте, чтобы закончить.

В разобранном виде порошковая металлургия кажется простым процессом, и когда она началась много лет назад древними египтянами, вероятно, так оно и было.

Однако, как один из старейших методов производства, процесс порошковой металлургии со временем разросся, усложняя каждый этап процесса. Этот метод получил широкое распространение во многих отраслях промышленности в качестве экономичное решение для массового производства мелких деталей .

4 этапа процесса порошковой металлургии

Процесс порошковой металлургии (ПМ) более сложен, чем 5000 лет назад. Тем не менее, его можно разбить на четыре этапа:

- Производство порошка

- Смешивание и смешивание

- Уплотнение

- Спекание

1.

Производство порошка

Производство порошкаМеталлический порошок является сырьем для процесса БДМ , получаемого путем измельчения, дробления, распыления или химических реакций. Выбранный вами метод производства зависит от количества, желаемых свойств и многих других факторов. В то время как распыление используется для массового производства, измельчение и дробление производят меньшие партии.

Перед началом производства необходимо выбрать тип металла. Обычно используемые металлы включают:

- Железо

- Сталь

- Медь

- Бронза

- Композиты из мягких металлов

2. Смешивание и смешивание

Смешивание – это смешивание металлических порошков с различным химическим составом. С другой стороны, смешивание

– это сочетание частиц одинакового химического состава и размера.

Смешивание и смешивание различаются по химическому составу частиц, но фактический процесс комбинирования одинаков. Металлический порошок соединяется со связующими или смазками до определяют характеристики и свойства конечной части , такие как уровень pH, вязкость и уровень фильтрации.

Металлический порошок соединяется со связующими или смазками до определяют характеристики и свойства конечной части , такие как уровень pH, вязкость и уровень фильтрации.

Без этого этапа объединения материалов для создания новых сплавов порошковая металлургия была бы ограничена производством одного материала за раз.

3. Прессование

После соединения материалы прессуются в формы или уплотняются. Мелкий порошок подвергается интенсивному давлению в форму, создавая желаемую деталь.

Уплотнение под давлением выполняется несколькими различными методами –

- Холодное прессование,

- Изостатическое прессование

- Горячее прессование

Каждый процесс уникален, но конечной целью является создание плотной детали, готовой к спеканию.

На данный момент деталь может выглядеть законченной, но это не так. Он не будет считаться законченным, пока не завершится спекание.

4. Спекание

Спекание – это термическая обработка, которая создает прочную связь между металлическими частицами. Температура всегда ниже точки плавления металла, но достаточно высока, чтобы свободные частицы могли соединиться и образовать прочные пригодные для использования детали.

От традиционной порошковой металлургии до других процессов, процесс спекания остается неизменным.

Применение порошковой металлургии

Порошковая металлургия — это рентабельный способ производства больших количеств сложных деталей и компонентов в различных отраслях промышленности.

В настоящее время автомобильная промышленность использует порошки железа и нержавеющей стали для производства деталей от подшипников до шестерен.

Как и в автомобилестроении, аэрокосмическая промышленность широко использует порошковую металлургию для создания высокоточных и экономичных деталей.

Поиск экологически чистых и недорогих альтернатив продолжается, PM остается проверенным, надежным и верным методом создания качественных готовых изделий. устраняя отходы с помощью технологии прессования, деталей создаются более эффективно с использованием 97% исходного материала для производства конечного компонента.

устраняя отходы с помощью технологии прессования, деталей создаются более эффективно с использованием 97% исходного материала для производства конечного компонента.

Процесс порошковой металлургии: не без ограничений

БДМ является экономичным и широко используемым , но имеет свои ограничения. Процесс порошковой металлургии не может производить детали весом более 2-20 кг из-за текучести металлического порошка.

Хотя размер детали ограничен, количество не ограничено. Массовое производство в БДМ рентабельно. Однако при производстве небольшими партиями это может быть очень затратно. Другие процессы, такие как аддитивное производство металлов, производят за счет быстрого прототипирования или массового производства, в то время как повышают рентабельность инвестиций .

Развитие процесса порошковой металлургии

Несмотря на передовые технологии производства, процесс порошковой металлургии занял свое место в производстве металлических деталей как один из старейших методов производства.