Консольно фрезерные станки: Консольно-фрезерные станки с ЧПУ

alexxlab | 11.05.2023 | 0 | Разное

Консольно-фрезерные станки с ЧПУ

Продолжаем публикацию материалов из Справочника фрезеровщика под редакцией В.Ф. Безъязычного. На этот раз разберем консольно-фрезерные станки.

Консольно-фрезерные станки наиболее распространены. Стол консольно- фрезерных станков с салазками расположен на консоли и перемещается в трех направлениях: продольном, поперечном и вертикальном.

Консольно-фрезерные станки делятся на горизонтально-фрезерные (с неповоротным столом), универсально-фрезерные (с поворотным столом), вертикально-фрезерные и широкоуниверсальные. На базе вертикально-фрезерных станков выпускают копировально-фрезерные станки, станки с программным управлением и др.

Консольно-фрезерные станки предназначены для выполнения различных фрезерных работ цилиндрическими, дисковыми, торцовыми, фасонными и другими фрезами в условиях единичного и серийного производства. На них можно фрезеровать разнообразные заготовки соответствующих размеров (в зависимости от размеров рабочей площади стола) из стали, чугуна, цветных металлов, пластмасс и других материалов.

На универсальных фрезерных станках, имеющих поворотный стол, с помощью делительной головки можно фрезеровать винтовые канавки на режущих инструментах (сверлах, развертках и др.) и других деталях, а также нарезать зубья прямозубых и косозубых цилиндрических зубчатых колес. Широкоуниверсальные станки предназначены для выполнения различных фрезерных, сверлильных и несложных расточных работ главным образом в условиях единичного производства (в экспериментальных, инструментальных, ремонтных цехах и др.).

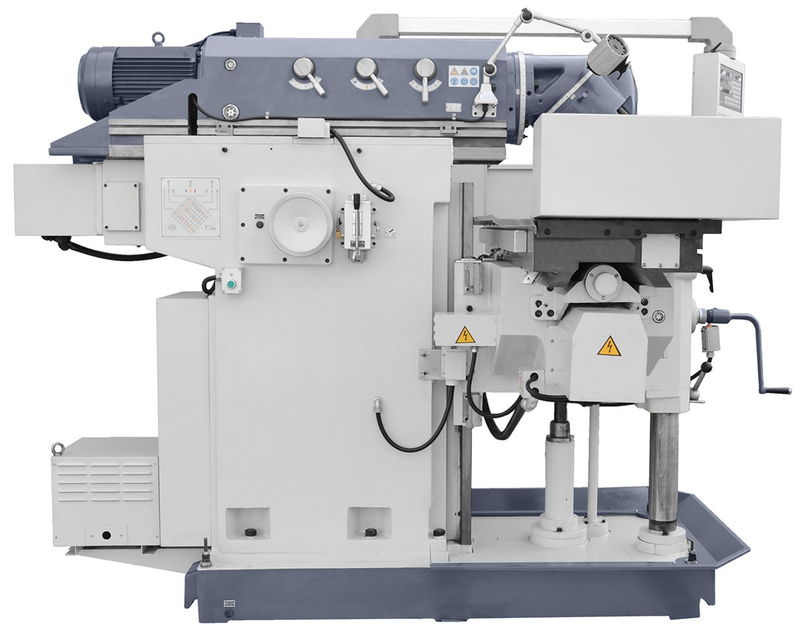

Консольный горизонтально-фрезерный станок показан на рис. 3.1. Основание станка А – чугунная отливка большой жесткости. В основании размещен резервуар для охлаждающей жидкости, а также установлен электродвигатель с насосом для подачи СОТС. Основание крепят к фундаменту специальными болтами либо устанавливают на виброгасящих опорах.

Рис. 3.1. Общий вид консольного горизонтально-фрезерного станка:

А – основание; Б – станина; В – хобот; Г – стол; Д – салазки; Е – консоль.

1 – механизм для изменения частоты вращения шпинделя; 2 – винт перемещения хобота;

3 – гайка крепления хобота; маховики для перемещения стола в продольном (4) и

в поперечном (5) направлении; 6 – рукоятка подъема консоли; 7 – лимб механизма переключения подач;

8, 9 – рукоятки зажима салазок; 10–12 – элементы включения освещения, подачи СОТС,

изменения направления вращения шпинделя; 13 – опоры; 14 – шпиндель

Внутри станины Б расположены следующие узлы: коробка скоростей, электродвигатель главного движения с ременной передачей, шпиндельный узел. На верхних горизонтальных направляющих станины размещен хобот В. В требуемом положении хобот крепится гайкой

На верхней части консоли Е расположены салазки Д, которые могут перемещаться в поперечном направлении. На салазках размещен стол Г, который имеет возможность перемещения в продольном направлении (продольная подача). Внутри консоли смонтирована коробка механизма подач и ускоренного перемещения с электродвигателем и механизмом управления. На передней части консоли и стола расположены органы управления станком.

Кинематическая схема приводов главного движения и подач консольного горизонтально-фрезерного станка показана на рис. 3.2. Привод главного движения обеспечивает вращение шпинделя с заданной частотой, а также передачу на шпиндель заданного крутящего момента от электродвигателя М1. Частоту вращения шпинделя изменяют посредством установки заданного сочетания зубчатых колес.

Рис 3.2. Кинематическая схема приводов главного движения

и подач консольного горизонтально-фрезерного станка

Кинематическая схема позволяет получить определенное количество частот вращения, которое может быть представлено структурной диаграммой (рис. 3.3).

3.3).

Рис. 3.3. Структурная диаграмма значений частот вращений шпинделя

Вращение от электродвигателя М1 к шпинделю станка передается по следующей цепи (рис. 3.2): электродвигатель М1 (частота вращения 1440 об/мин), муфта, пара зубчатых колес 26:54, вал II. Вращение с вала II на вал III

Валу III можно сообщить одну из трех частот вращения: 284, 365 и 462 об/мин (рис. 3.3). С вала III на вал IV вращение передается через пары зубчатых колес 28:37, 18:47 и 39:26. Такое сочетание колес обеспечивается смещением по валу IV тройного блока.

С вала IV на вал V (шпиндель) вращение может быть передано парой зубчатых колес 83:37 или 20:70. Передача обеспечивается при определенном положении за счет подвижных блоков (двух тройных и одного двойного), шпиндель станка может иметь 18 различных частот вращения в соответствии со структурной диаграммой (рис. 3.3).

Передача обеспечивается при определенном положении за счет подвижных блоков (двух тройных и одного двойного), шпиндель станка может иметь 18 различных частот вращения в соответствии со структурной диаграммой (рис. 3.3).

Передача вращения от электродвигателя к шпинделю может быть представлена в виде уравнения кинематической цепи:

Расчетная наименьшая частота вращения шпинделя (об/мин) будет соответствовать варианту, когда в зацеплении установлены передачи с наименьшими значениями передаточного отношения:

а наибольшая частота вращения будет обеспечена, если в зацеплении будут находиться передачи с максимальными передаточными отношениями.

Изменение направления вращения шпинделя обеспечивают реверсированием электродвигателя.

Привод подач станка позволяет от одного электродвигателя М2 обеспечить определенный диапазон продольных, поперечных и вертикальных подач соответственно столу, салазкам и консоли по структурной диаграмме, показанной на рис. 3.4.

3.4.

От электродвигателя М2 (см. рис. 3.2) на вал VIII вращение передается через пары колес 26:50, 26:57. С помощью тройного блока (27:36:18) вала VIII через промежуточный вал IХ на вал Х вращение передается с помощью тройного блока (37:40:34) вала Х. Эти два тройных блока обеспечивают девять различных частот вращения вала Х. Далее возможны два варианта передачи вращения с вала Х на последующие.

Вариант 1. При включении муфты МФ1 (см. рис. 3.2) вращение от вала Х на вал ХI будет передаваться через шестерни 40:40, затем через шестерни 28:35 на вал ХII и далее.

Вариант 2. При отключенной муфте МФ1 (см. рис. 3.2) вращение на вал ХI передается с вала Х через перебор 33:67, который работает как понижающая передача. Следовательно, валу ХI можно сообщить 18 различных частот вращения, и это число соответсвует количеству значений подач стола в продольном (через валы ХIV и ХV), поперечном (винт ХVII) и вертикальном направлениях. Перемещение стола в соответствующем направлении достигается включением той или иной муфты. Ускоренное перемещение стола в заданном направлений обеспечивают включением дисковой фрикционной муфты (на схеме не показано). При включении муфты происходит сцепление зубчатого колеса 50 вала VII с зубчатым колесом 67 вала Х. Используя уравнение кинематической цепи, можно определить величину ускоренного хода продольного движения стола, мм/мин:

Перемещение стола в соответствующем направлении достигается включением той или иной муфты. Ускоренное перемещение стола в заданном направлений обеспечивают включением дисковой фрикционной муфты (на схеме не показано). При включении муфты происходит сцепление зубчатого колеса 50 вала VII с зубчатым колесом 67 вала Х. Используя уравнение кинематической цепи, можно определить величину ускоренного хода продольного движения стола, мм/мин:

По уравнению кинематической цепи можно определить и значение минимальной рабочей подачи стола в продольном направлении, мм/мин:

Кинематическая цепь, при которой продольная подача наибольшая, будет следующей, мм/мин:

Переключение частот вращения шпинделя и установление требуемой подачи осуществляется на станке с помощью специальных механизмов, обеспечивающих перемещение соответствующих зубчатых блоков.

Для консольных вертикально-фрезерных станков характерно вертикальное положение шпинделя, размещаемого в шпиндельной головке В (рис 3. 5). В ряде конструкций станков шпинделю можно сообщить осевое смещение путем перемещения гильзы. При необходимости, например, фрезерования скосов и наклонных поверхностей шпиндельную головку станка можно развернуть на угол от вертикали в обе стороны до 40°.

5). В ряде конструкций станков шпинделю можно сообщить осевое смещение путем перемещения гильзы. При необходимости, например, фрезерования скосов и наклонных поверхностей шпиндельную головку станка можно развернуть на угол от вертикали в обе стороны до 40°.

Рис. 3.5. Общий вид консольного вертикально-фрезерного станка:

А – основание; Б – станина; В – шпиндельная головка; Г – стол; Д – салазки;

Е – консоль: 1 – пульт переключателей; 2 – маховичок переключения частот вращения шпинделя;

5 – рукоятка управления продольным перемещением стола;

6, 7 – маховички продольного перемещения стола; 8 – маховичок поперечного перемещения стола;

9 – рукоятка перемещения консоли; 10 – рукоятка управления механическим перемещением стола;

11 – лимб механизма переключения подач; 12 – рукоятка зажима стола

Кинематические цепи приводов главного движения и подач консольных вертикально-фрезерных станков и консольных горизонтально-фрезерных станков, как правило, существенно не отличаются.

Определенная особенность некоторых моделей консольных вертикально-фрезерных станков состоит в том, что эти станки могут быть настроены на работу по полуавтоматическому или автоматическому циклу при управлении продольными перемещениями стола. При этом характер циклов может быть различный. Настройку обычно производят при фрезеровании партии заготовок.

Настройка осуществляется установкой в боковой Т-образный продольный паз стола соответствующих кулачков (рис. 3.6). При полуавтоматическом цикле программируют команды: а) быстрый ход стола с заготовкой из исходной точки к режущему инструменту; б) рабочая подача, в процессе которой осуществляется фрезерование заготовки; в) реверс с быстрым возвратом стола (после окончания фрезерования) и остановкой его в исходной точке. Этот цикл управления выполняется путем воздействия кулачков на элементы рукоятки 6 управления продольным перемещением стола. Кулачки 1 и 3 обеспечивают остановку стола в крайних точках хода. В этих точках рукоятка должна занимать среднее положение, что и обеспечивается воздействием скоса кулачка 3 (или 1) на выступ 4 управляющего элемента рукоятки. Поэтому кулачок 3 останавливает движение стола в крайнем левом положении, а кулачок 1 – в крайнем правом.

В этих точках рукоятка должна занимать среднее положение, что и обеспечивается воздействием скоса кулачка 3 (или 1) на выступ 4 управляющего элемента рукоятки. Поэтому кулачок 3 останавливает движение стола в крайнем левом положении, а кулачок 1 – в крайнем правом.

Рис. 3.6. Схема установки кулачков для управления механизмом продольных подач стола

Изменение быстрого хода стола на рабочий (и наоборот) осуществляется кулачком 2, который при движении стола упором 7 воздействует на выступ звездочки 5 рукоятки управления подачей, поворачивая ее. При рассматриваемой схеме установки кулачков цикл движения стола обеспечивается движением его на быстром ходу, переключением на рабочую подачу и остановкой в конце хода.

Реверсирование движения стола с одновременным изменением скорости его движения осуществляется установкой в точке реверса двух кулачков рядом (кулачка, воздействующего на рукоятку, и кулачка, воздействующего на звездочку). Цикл движения стола с реверсом показан на рис. 3.7. Начало движению стола на быстром ходу в исходной точке задается поворотом рукоятки. Когда кулачок 2 повернет звездочку (при движении стола влево), произойдет переключение скорости стола с быстрого хода на рабочую подачу. В конце рабочего движения кулачки 3 и 4 при одновременном воздействии на рукоятку переключения подач и звездочку обеспечат столу реверс и включение быстрого хода. В исходной точке кулачок 1 остановит стол.

Цикл движения стола с реверсом показан на рис. 3.7. Начало движению стола на быстром ходу в исходной точке задается поворотом рукоятки. Когда кулачок 2 повернет звездочку (при движении стола влево), произойдет переключение скорости стола с быстрого хода на рабочую подачу. В конце рабочего движения кулачки 3 и 4 при одновременном воздействии на рукоятку переключения подач и звездочку обеспечат столу реверс и включение быстрого хода. В исходной точке кулачок 1 остановит стол.

Рис. 3.7. Схема установки кулачков и замкнутый цикл движения стола

При необходимости станок может быть настроен на автоматический маятниковый цикл движения стола, например, «быстро вправо–подача вправо– быстро влево–подача влево–быстро вправо» и т.д. При таком цикле фрезеровщик устанавливает заготовки в приспособлении попеременно то с правой, то с левой стороны стола.

Для работы по полуавтоматическому или автоматическому циклу требуется установка переключателя рода работ в положение «автоматическое управление».

Широкоуниверсальные консольно – фрезерные станки

Сортировать: По умолчаниюПо имени (A – Я)По имени (Я – A)По цене (возрастанию)По цене (убыванию)По модели (A – Я)По модели (Я – A)

Показывать: 15255075100

Показано с 1 по 10 из 10 (всего 1 страниц)

Широкоуниверсальные консольно-фрезерные станки

В первую очередь, фрезерные станки делятся по типоразмерам, согласно габаритам рабочей поверхности стола. Они бывают горизонтальными, вертикальными и универсальными. Существует ещё один вид фрезерного оборудования – широкоуниверсальные консольно-фрезерные станки. Они отличаются от универсального оборудования одной важной деталью.

Так, в отличие от универсалов, имеющих основной горизонтальный тип шпинделя, широкоуниверсальные станки имеют дополнительную приставную головку со шпинделем. При этом шпиндель способен поворачиваться как по горизонтальной, так и по вертикальной оси. Купить широкоуниверсальный консольно-фрезерный станок от производителя можно на сайте ДЗФС. Качество, проверенное десятилетиями, гарантировано.

Качество, проверенное десятилетиями, гарантировано.

Важно: Мы можем изготовить станки по индивидуальным чертежам с учетом всех пожеланий заказчика.

Область применения

Основная область применения консольно-фрезерных станков широкоуниверсального типа – обработка разных видов материалов. В их числе:

- Чугун;

- Сталь;

- Пластмассы;

- Цветные металлы.

Обработка производится путём применения специальных фрез. Это угловые, торцовые, цилиндрические и дисковые типы фрез.

ДЗФС предлагает купить широкоуниверсальные консольно-фрезерные станки по ценам производителя. Среди них следующие модели:

- 6ДМ82Ш

- 6ДМ83Ш

- 6К81Ш

- 6К82Ш

- 6Т82Ш

- 6Т83Ш

Важно: С конструктивными особенностями и полным описанием характеристик каждой конкретной модели фрезерных станков можно ознакомиться в нашем каталоге на официальном сайте завода.

Если у вас возникли сомнения или затруднения с выбором модели оборудования, то вы можете воспользоваться функцией сравнения на сайте ДЗФС, что в значительной степени упростит принятие окончательного решения.

Конструкция

Конструкция консольно-фрезерного широкоуниверсального станка подразумевает некоторые индивидуальные особенности. Стоит отметить поворотную головку с вертикальным шпинделем, смонтированную на хоботе-ползуне устройства. Процесс перемещения стола, а также повороты шпинделей осуществляются при помощи обособленных электрических двигателей.

Стол отличается механическим типом подачи. Это гарантирует быстрые перемещения в вертикальном, поперечном и горизонтальном направлениях. При этом механические и ручные типы перемещений заблокированы. Остановить стол можно как вручную, так и упорами.Основные преимущества

Среди преимуществ станка стоит выделить следующие параметры:

- Два обособленных шпинделя – горизонтальный и вертикальный.

Это позволяет расширить функционал устройства, в особенности, в мелкосерийном производстве.

Это позволяет расширить функционал устройства, в особенности, в мелкосерийном производстве. - Высокая мощность привода способна обеспечить возможность работы на высокоскоростных режимах фрезерования.

- Станки имеют несколько режимов скорости, что позволяет оптимально комфортно и быстро обрабатывать разнообразные изделия.

- Стол такого станка может быстро перемещаться сразу в трёх направлениях.

- Механический и ручной приводы сблокированы. Для торможения шпинделя может применяться электромагнитная муфта.

- Станок можно применять в самых разных режимах производства, как в серийном, так и в единичном.

- Простота управления.

- Эксплуатационная неприхотливость и простота.

- Жесткость элементов конструкции.

- Высокая износостойкость накладок направляющих.

Важно: Основа деятельности Завода Фрезерных Станков – производство широкого диапазона всевозможных моделей универсальных консольно-фрезерных станков. Размер рабочего стола может варьироваться от 250Х630 мм. до 400Х1600 мм. Помимо этого, завод производит разнообразную оснастку для фрезерных, токарных и сверлильных устройств.

Размер рабочего стола может варьироваться от 250Х630 мм. до 400Х1600 мм. Помимо этого, завод производит разнообразную оснастку для фрезерных, токарных и сверлильных устройств.

Индивидуальные заказы

Завод Фрезерных Станков производит оборудование с 1940 года и является, пожалуй, самым уважаемым предприятием подобного рода в стране. Производственные мощности и большой опыт работы позволяют выполнять и индивидуальные заказы клиентов. Купить широкоуниверсальные консольно-фрезерные станки, а также спецоснащение других типов можно на нашем сайте или связавшись с нами по телефону.

Вертикальный обрабатывающий центр с ЧПУ серии C

Серия C

Вертикальный обрабатывающий центр

- C-серия

- CM-серия

C-20-02 — это консольный обрабатывающий центр с уникальными функциями, предназначенными для повышения эффективности использования вашего станка с ЧПУ. Будь то единичное производство или крупносерийное массовое производство, гибкость серии C поможет повысить эффективность и снизить производственные затраты. Моноблочная сварная стальная рама и усовершенствованная система управления движением обеспечивают мощность и устойчивость для длительной работы.

Будь то единичное производство или крупносерийное массовое производство, гибкость серии C поможет повысить эффективность и снизить производственные затраты. Моноблочная сварная стальная рама и усовершенствованная система управления движением обеспечивают мощность и устойчивость для длительной работы.

Модель: C-20-02

XYZ: 240″/26″/22″

Шпиндель CT40

*Доступны дополнительные размеры и конфигурации*

Модель: C-10-02

90 002 XYZ: 120″/26″/22″Шпиндель CT40

*Доступны дополнительные размеры и конфигурации*

Технические характеристики

Ход по оси X: от 10 до 50 футов

Ход по оси Y: 26 дюймов

Ход по оси Z: 17 дюймов

Шпиндель к столу: 5–22 дюйма 90 005

Rapid X: макс. 1200 дюймов в минуту

Rapid Y: Макс. 1000 изобр./мин

Rapid Z: Макс. 300 изобр./мин. Скачать пример из практики

Точность воспроизводимости [дюймы]

X: +/- 0,0007

Y: +/- 0,0005

Z: +/- 0,0005

Стандартные функции / опции 9 0020

▸ Стандартные характеристики Спецификация

▸ Загрузить полную спецификацию с опциями

Точность положения [дюйм]

X: +/- 0,002

Y: +/- 0,001

Z: +/- 0,001

CM-20-02 — это вертикальный обрабатывающий центр с длинной станиной, обеспечивающий гибкость. Будь то единичное производство или крупносерийное массовое производство, универсальность серии C помогает повысить производительность и общую производительность. Моноблочная сварная стальная рама и усовершенствованная система управления движением обеспечивают мощность и жесткость для повышения производительности.

Будь то единичное производство или крупносерийное массовое производство, универсальность серии C помогает повысить производительность и общую производительность. Моноблочная сварная стальная рама и усовершенствованная система управления движением обеспечивают мощность и жесткость для повышения производительности.

Модель: CM-20-02

XYZ: 240″/26″/22″

Шпиндель CT40

Жесткое нарезание резьбы метчиком

*Доступны дополнительные размеры и конфигурации*

90 002Технические характеристики

X Ход: 10 футов до 50’

Y Ход: 26″

Z Ход: 17″

Шпиндель к столу: 5″ – 22″

Rapid X: Макс. 1200 IPM

Rapid Y: Макс. 100 0 ИПМ

Рапид Z: Макс. 300 изобр./мин

Повторяемость Точность [дюйм]

X: +/- 0,0007

Y: +/- 0,0005

Z: +/- 0,0005

Загрузки

▸ Брошюра

Скачать пример из практики

Точность позиционирования [дюймы]

X: +/- 0,002

Y: +/- 0,001

Z: +/- 0,001

Стандартные функции / опции

▸ Спецификация стандартных функций

▸ Загрузить полную спецификацию с опциями

Проверенная технология

От моноблочной сварной стальной рамы до прецизионных линейных направляющих — каждый станок FlexCNC создан специально для точного и эффективного перемещения. Стабильность и долговечность, на которые можно положиться.

Стабильность и долговечность, на которые можно положиться.

Гибкость обработки

Сочетая максимальные возможности обработки, широкий ход и большую открытую станину, FlexCNC обладает гибкостью для обработки крупных деталей, мелких деталей и всего, что между ними

Максимальная производительность

Повысьте свою производительность, используя возможности маятникового режима. Загружайте и выгружайте детали, не останавливая шпиндель. Устраните время простоя шпинделя, увеличьте производительность и снизьте себестоимость детали.

Система управления Omron FlexCNC + подвесной пульт управления

Система управления Omron FlexCNC разработана и разработана для программирования ISO G и M-кодов для динамической обработки и сравнима со стандартными имеющимися в продаже контроллерами, такими как Fanuc 31i. Он включает в себя возможность интеграции дополнительной 4-й оси. Неограниченная способность упреждающего чтения позволяет станку безупречно и плавно обрабатывать трехмерные траектории движения инструмента, гладкие спирали и траектории движения инструмента с уклоном.

Пульт дистанционного управления AMI5000 используется в качестве человеко-машинного интерфейса (ЧМИ). Он использует технологию связи EtherCAT для взаимодействия с программным обеспечением системы управления движением ANCA, обеспечивая быстрый и гибкий доступ для управления в режиме реального времени.

“Машина окупилась с первой же работы и положила нам в карман 30 000 долларов.”

– Прецизионный листовой металл SBS

Загрузить пример из практики клиента

Какие станки используются при обработке с ЧПУ

CNC-обработка — это использование станков с числовым программным управлением для изготовления деталей. На станке с ЧПУ можно обрабатывать различные материалы, включая металл, пластик, стекло, пенопласт, композиты и дерево. По сравнению с обработкой без программируемых функций ЧПУ, обработка с ЧПУ имеет много преимуществ, таких как сокращение времени обработки, гладкость обрабатываемой поверхности и многозадачность. Таким образом, детали для обработки с ЧПУ являются наиболее востребованными компонентами во многих отраслях, таких как медицина, аэрокосмическая, промышленная, нефтегазовая, гидравлическая, оружейная и другие промышленные применения.

Таким образом, детали для обработки с ЧПУ являются наиболее востребованными компонентами во многих отраслях, таких как медицина, аэрокосмическая, промышленная, нефтегазовая, гидравлическая, оружейная и другие промышленные применения.

И обработка с ЧПУ обычно выполняется на следующих типах станков с ЧПУ:

Токарный станок с ЧПУ

ЧПУ относится к использованию компьютерных вычислений и управлению работой машины посредством расчета программирования для определения направления и амплитуда станка, большая часть используемого языка программирования – это G-код, который может быстро и точно завершить процесс токарного станка.

Токарный станок представляет собой просто вращающуюся заготовку, а фрезу используют в качестве основного рабочего механизма. Формовочные детали в основном представляют собой круглые стержни или круглые трубы, расточки, шаблоны автомобильных винтов и зубья. Автомобильный стержень и труба с некоторыми патронами буровой штанги также могут выполнять некоторые простые работы по сверлению; готовые изделия в основном представляют собой винты, внутренние и внешние зубья, комплект валов или труб, кольца и другую круглую обработку. С традиционными токарными станками и высокоскоростными токарными станками или большими токарными станками с ЧПУ являются обычными инструментальными станками, а также с многоосевыми токарными станками, шестиугольными токарными станками и другими токарными станками специального назначения. Токарные станки с ЧПУ значительно повысили свою эффективность и точность по сравнению с традиционными токарными процессами.

С традиционными токарными станками и высокоскоростными токарными станками или большими токарными станками с ЧПУ являются обычными инструментальными станками, а также с многоосевыми токарными станками, шестиугольными токарными станками и другими токарными станками специального назначения. Токарные станки с ЧПУ значительно повысили свою эффективность и точность по сравнению с традиционными токарными процессами.

Фрезерный станок с ЧПУ

Традиционный фрезерный станок, шпиндель оснащен держателем инструмента, может заменять различные фрезерные инструменты, а неподвижная ось вращается. Скорость вращения можно регулировать, а заготовку можно перемещать вверх и вниз, чтобы зафиксировать основание станины. Кровать можно перемещать по трем осям, влево и вправо, вперед и назад, а также по самой кровати. Фрезерные, сверлильные и другие работы, консольно-фрезерные станки в основном небольшие, а большие – в основном портальные фрезерные станки.

Фрезерный станок с ЧПУ рассчитывает программирование с помощью G-кода только посредством расчета и может управлять работой фрезерного станка по трем осям XYZ. Фрезерные станки с ЧПУ также можно легко разделить на вертикально-фрезерные и горизонтально-фрезерные.

Фрезерные станки с ЧПУ также можно легко разделить на вертикально-фрезерные и горизонтально-фрезерные.

Станок плазменной резки с ЧПУ

ЧПУ использует керамические горелки для резки материалов и часто используется для резки стали и других металлов. В этом процессе газ (например, сжатый воздух) выбрасывается из сопла с высокой скоростью, и одновременно генерируется электрическая дуга от сопла к разрезаемой поверхности, а некоторые газы превращаются в плазму. Плазма достаточно горячая, чтобы расплавить разрезаемый материал, и движется достаточно быстро, чтобы выдуть расплавленный металл из щели.

Процесс плазменной резки включает в себя резку материала с помощью плазменного горения. Станок для лазерной резки направляет мощный лазер через оптику и фокусирует выходной луч для резки материала. Типичный коммерческий станок для лазерной резки будет работать через систему ЧПУ (числового программного управления). Обычно используются три основных типа станков для лазерной резки: газовые лазеры, твердотельные лазеры и плазменные резаки.

Электроразрядная машина с ЧПУ

Электроэрозионная обработка, или просто электроэрозионная обработка, включает использование электрического разряда или активацию для создания определенной формы в конкретном материале. Материал выгружается из конкретной заготовки путем повторения процесса электрического высвобождения между двумя анодами. Эти аноды изолированы диэлектрической жидкостью, на которую периодически подается напряжение.

Другими словами, электроэрозионная обработка представляет собой метод вырезания отверстий, карманов и других форм в закаленной стали и придания текстуры поверхности внутренней полости пресс-формы. Защитный электрод в ванне с электролитом испускает мощную искру для эрозии очень твердых материалов. Этот метод обычно используется для создания квадратных отверстий. На станке для электроэрозионной обработки проволока может непрерывно подаваться между двумя катушками. После зарядки он быстро и точно прорезает закаленную инструментальную сталь.