Конструкция резца токарного: Токарные резцы: виды, применение, заточка

alexxlab | 15.01.1991 | 0 | Разное

Резец для токарного станка по металлу, какие бывают: виды (типы), маркировка, обозначение

Мы проконсультируем вас по любым вопросам!Токарные резцы по металлу: конструктивные особенности и классификация

Токарный резец — это основной инструмент, который применяется для обработки заготовок на токарных станках. Именно он контактирует с деталью и придает ей необходимую форму. В этой статье мы максимально подробно расскажем о конструктивных особенностях и классификации резцов. Изучив информацию, вы сможете на практике без проблем подобрать инструмент для той или иной операции.

Начнем с конструктивных особенностей резцов.

Мы проконсультируем вас по любым вопросам!Есть вопрос?

Наши услуги

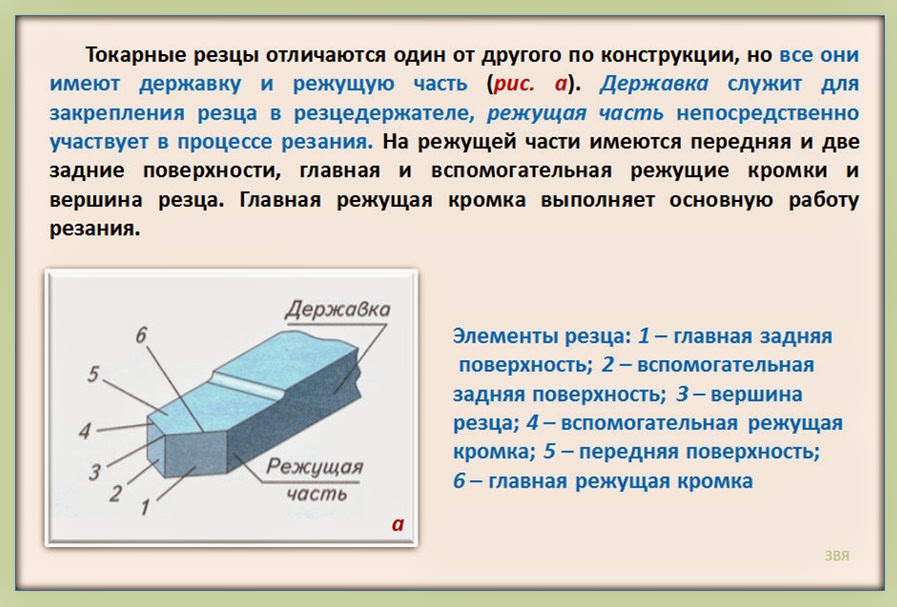

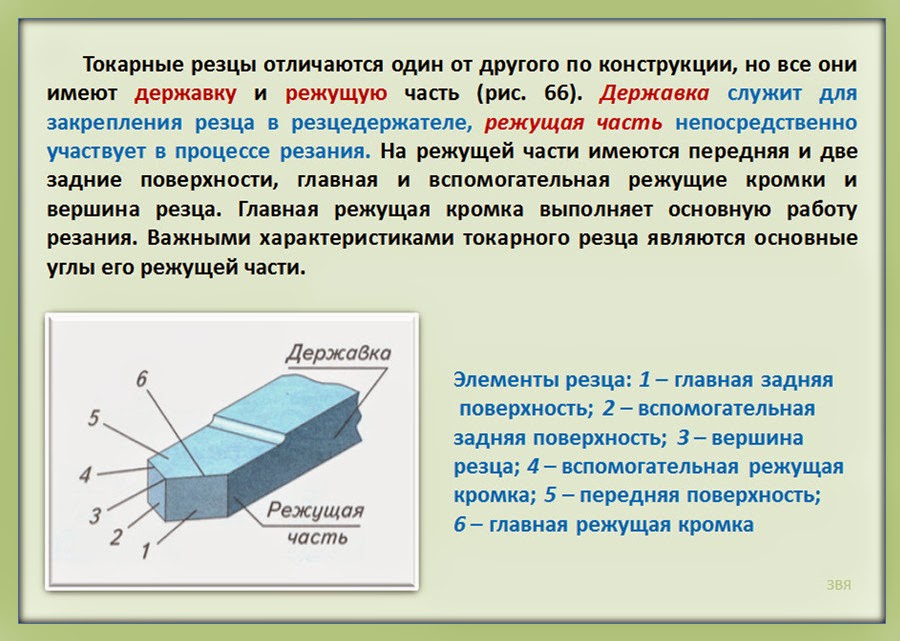

Конструктивные особенности токарных резцов

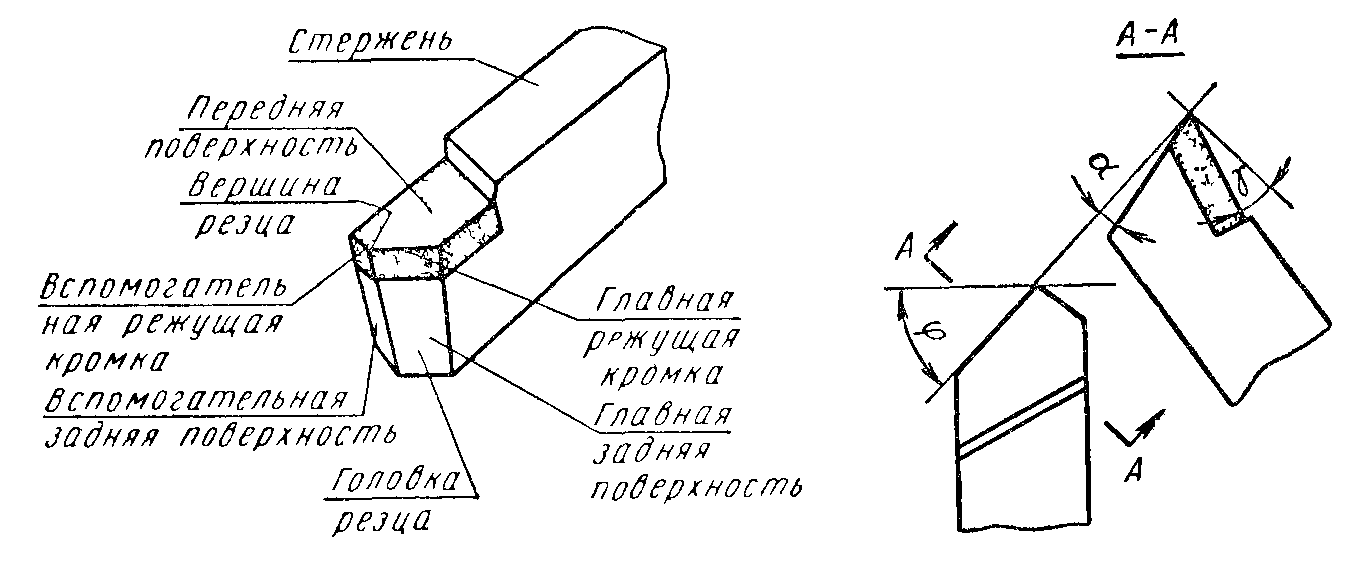

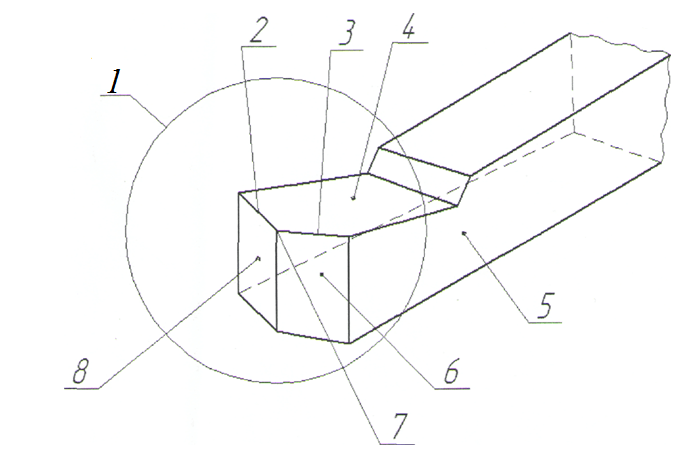

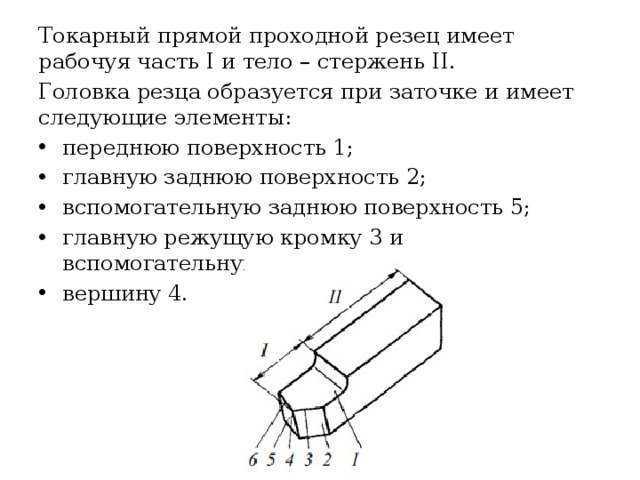

Каждый токарный резец состоит из двух частей.

- Державка. Может быть квадратной или прямоугольной. С ее помощью резец закрепляют в посадочных гнездах станков.

ГОСТом установлены следующие стандартные размеры державок.

ГОСТом установлены следующие стандартные размеры державок.- Квадратные — 4*4, 6*6, 8*8, 10*10, 12*12, 16*16, 20*20, 25*25, 32*32, 40*40 мм.

- Прямоугольные — 16*10, 20*12, 25*16, 25*20, 50*25, 40*32, 50*32, 50*40, 63*50 мм.

- Головка. Это рабочая часть резца, контактирующая с заготовкой в процесс ее обработки. Головка состоит из заточенных под определенными углами кромок.

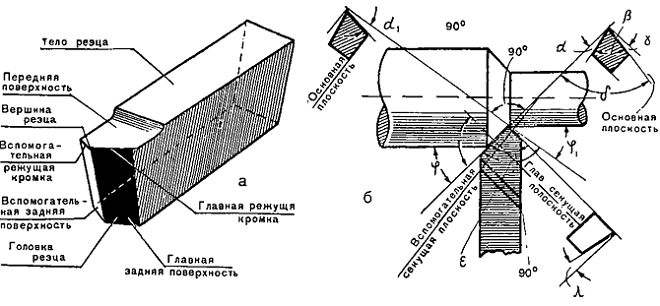

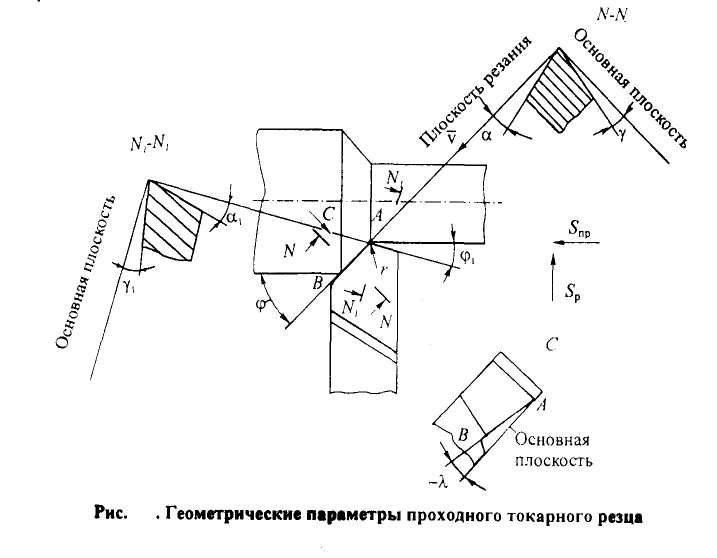

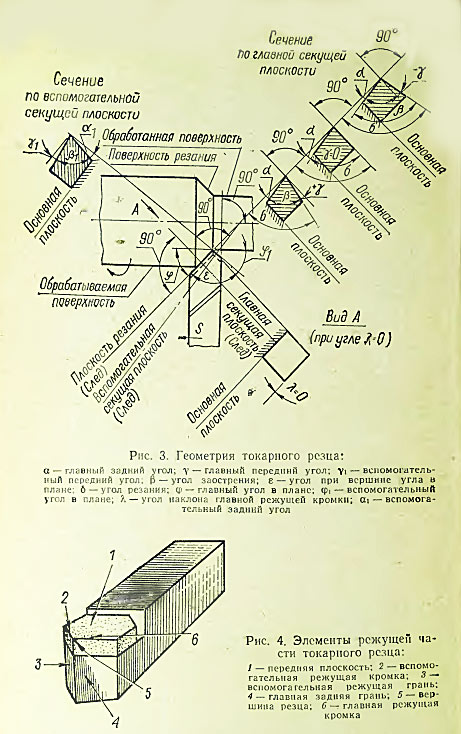

Изображение №1: конструкция токарного резца

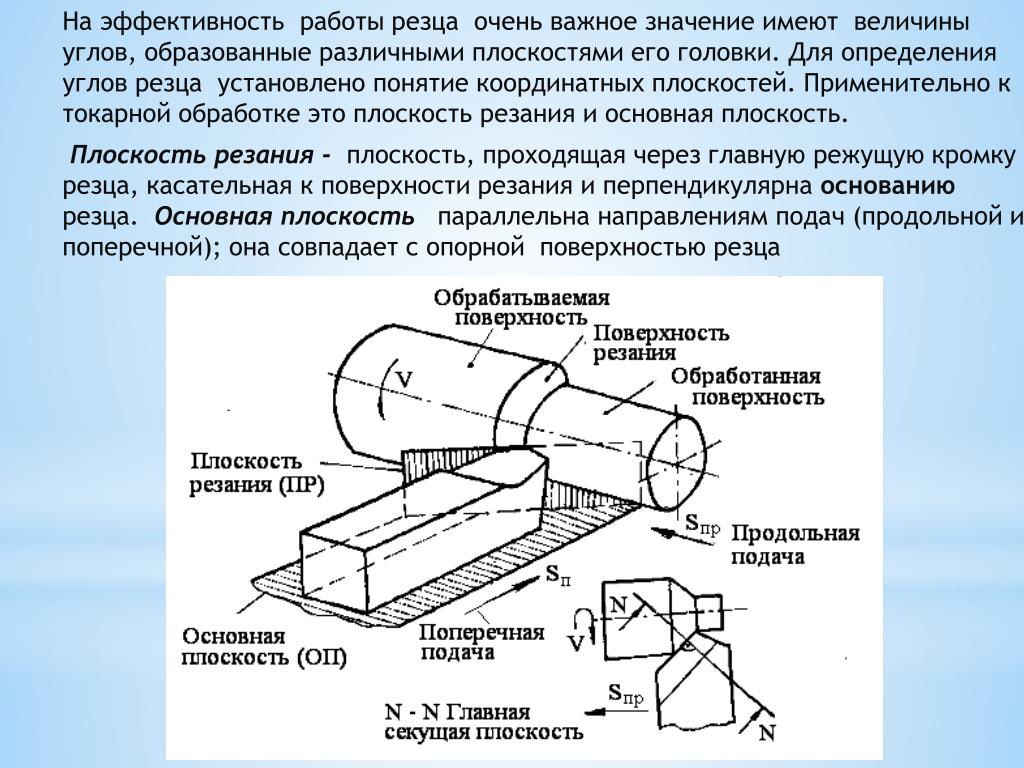

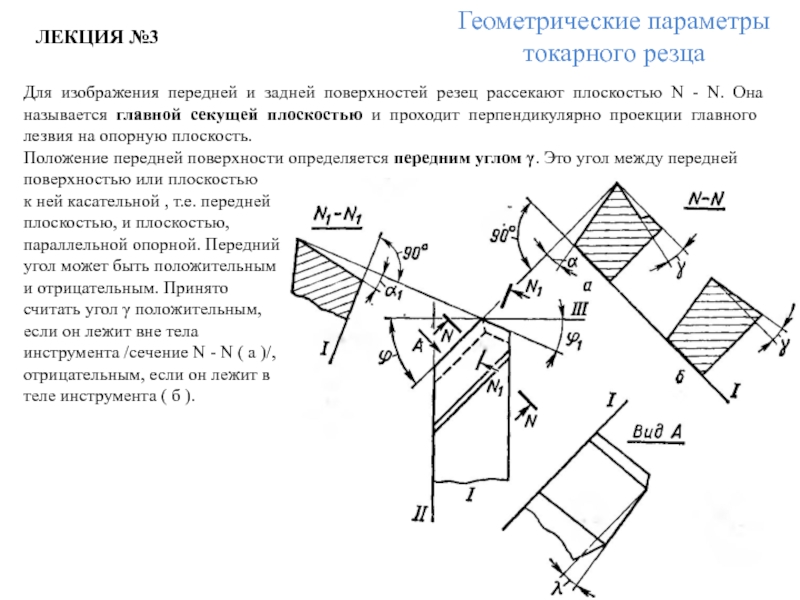

Плоскости резания

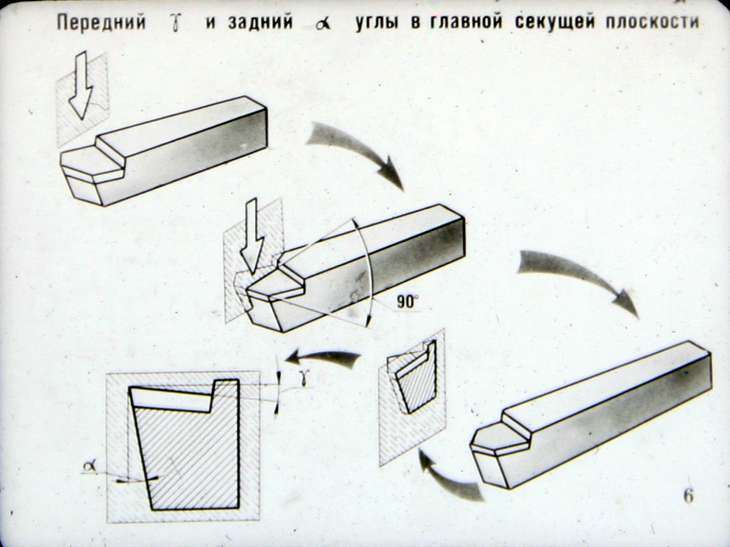

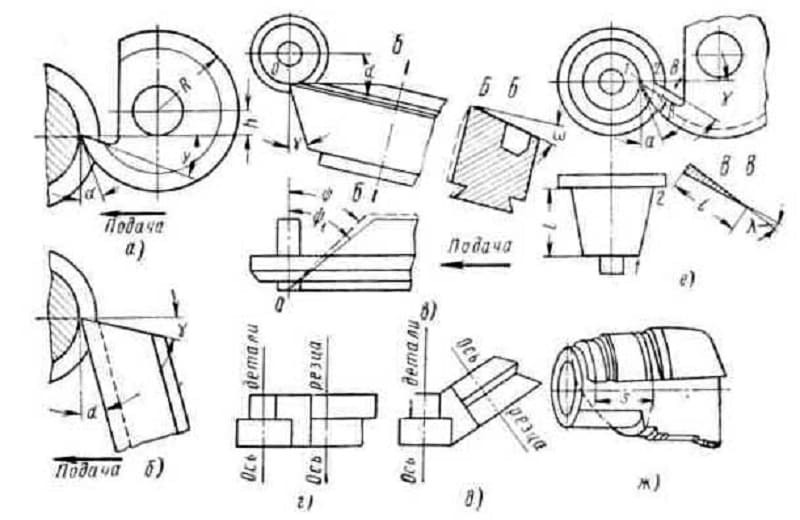

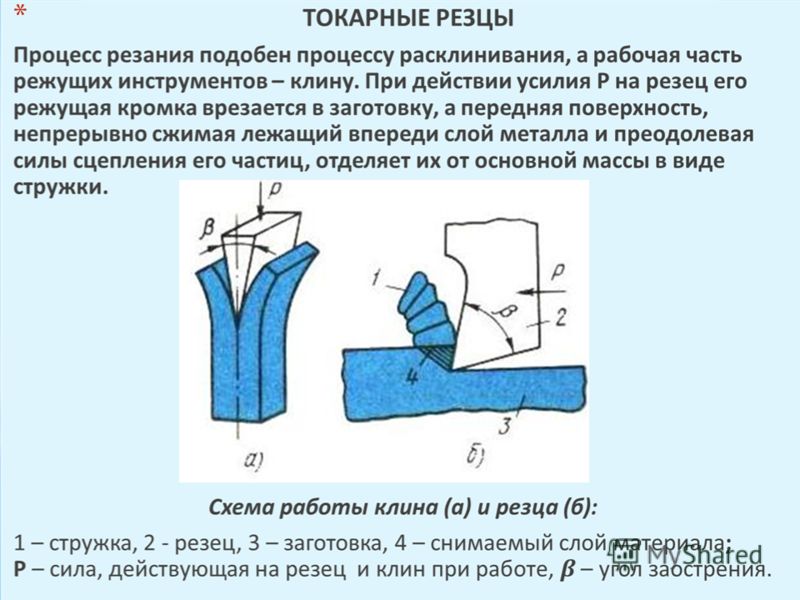

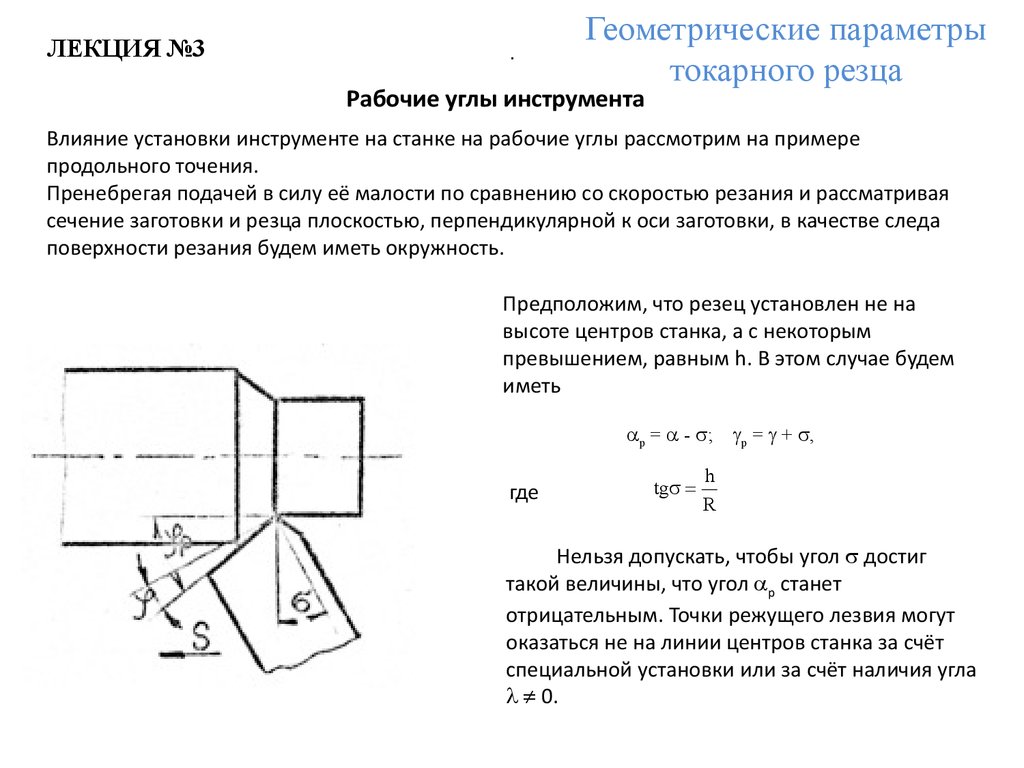

Угловые параметры резцового токарного инструмента рассчитываются с помощью системы координатных плоскостей, среди которых базовыми являются основная, резания и главная секущая. Их взаимный наклон формирует углы заточки режущей части, обеспечивающие токарную обработку на расчетных режимах. Таким образом определяются следующие углы: главный передний (γ), главный задний (α), угол заострения (β), а также ряд других углов.

Углы резца

Работа токарного инструмента в процессе резания определяется угловыми параметрами передней и задней поверхностей. Поэтому основные углы резца — это главный передний (γ) и главный задний (α). При увеличении первого снижаются затраты мощности на выполнение резания, улучшается стружкоотвод и снижается шероховатость. С другой стороны, при увеличении переднего угла снижается толщина лезвия, что приводит к ухудшению его прочностных характеристик, усилению выкрашивания и уменьшению скорости отвода тепла. Основное назначение заднего угла — это снижение трения между поверхностью резания и главной задней. Кроме главных по функциональности углов α и γ при расчете определяется еще несколько углов, чьи величины влияют на класс чистоты токарной обработки, процесс формирования стружки и другие технические характеристики.

Поэтому основные углы резца — это главный передний (γ) и главный задний (α). При увеличении первого снижаются затраты мощности на выполнение резания, улучшается стружкоотвод и снижается шероховатость. С другой стороны, при увеличении переднего угла снижается толщина лезвия, что приводит к ухудшению его прочностных характеристик, усилению выкрашивания и уменьшению скорости отвода тепла. Основное назначение заднего угла — это снижение трения между поверхностью резания и главной задней. Кроме главных по функциональности углов α и γ при расчете определяется еще несколько углов, чьи величины влияют на класс чистоты токарной обработки, процесс формирования стружки и другие технические характеристики.

В зависимости от предназначения

Здесь речь чаще всего об обрабатываемых материалах.

Для дерева

Инструменты, обрабатывающие дерево, реализуются магазинами в таких комплектах:

- Гребёнки.

- Кольца.

- Крючки.

- Косые резцы.

- Обрезные резцы.

- Стамески.

- Рейеры.

- Мейселя.

Резцы и вращательные механизмы крепят друг к другу. Следы заготовок определяются сразу по инструментам, их формам, прочности, остроте. Это облегчает и выбор форм заготовок в итоге. От

Выбирая конкретные углы по заострению, опираются на материалы заготовок.

Для работ с металлом

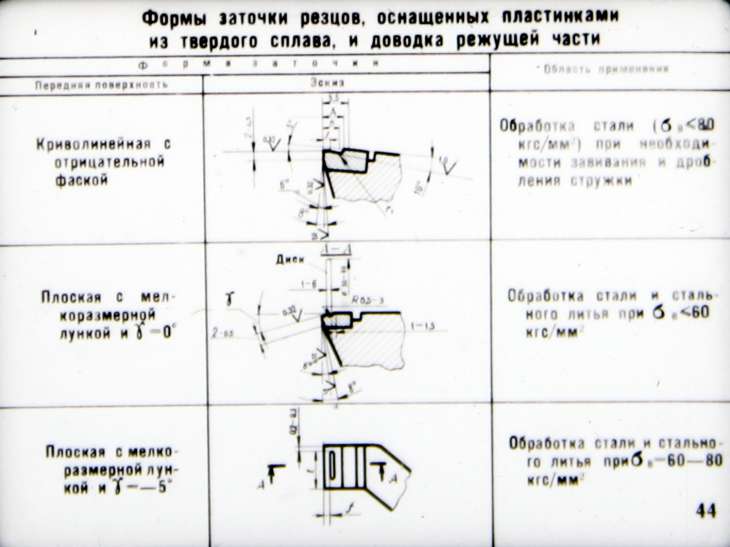

Приваривание и припайка пластин – оптимальный выбор для резцов, обрабатывающих металл. В производстве отдают предпочтение быстрорежущим, твёрдым сплавам. В составах обычно присутствуют тантал или вольфрам, титан. Высокая прочность, доступная цена стали главным преимуществом для инструментов.

Часто применяют разновидности, у которых пластины сменные. Тогда их крепят к головке, с помощью специальных винтов или прижимных элементов. Пластины из минералокерамики – самые удобные для дальнейшей эксплуатации. Но тогда резец будет дорогим.

Твёрдые сплавы применяют в случае с рабочими поверхностями инструмента:

- Вольфрамовые.

- Титановольфрамовые.

- Танталово-вольфрамо-титановые.

Допустимы варианты с быстрорежущей сталью, либо её углеродистой разновидностью.

Установка резцов допустима на станки нескольких видов:

- Специального назначения.

- Револьверно-автоматные.

- Долбёжные.

- Токарные.

- Строгальные.

По виду обработки

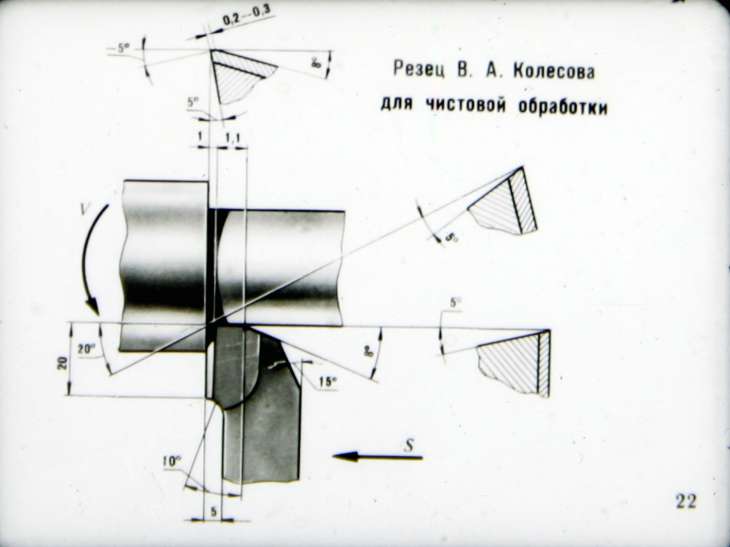

Чистовые

Подача с небольшой скоростью. С болванки снимается материал, для которого характерна небольшая толщина. Проходной резец – наиболее популярная разновидность такого инструмента.

Получистовые

Много сходств с предыдущей разновидностью. Только характеристики у них используются в два раза меньшие по сравнению с аналогом. Назначение, особенности работы остаются почти одинаковыми.

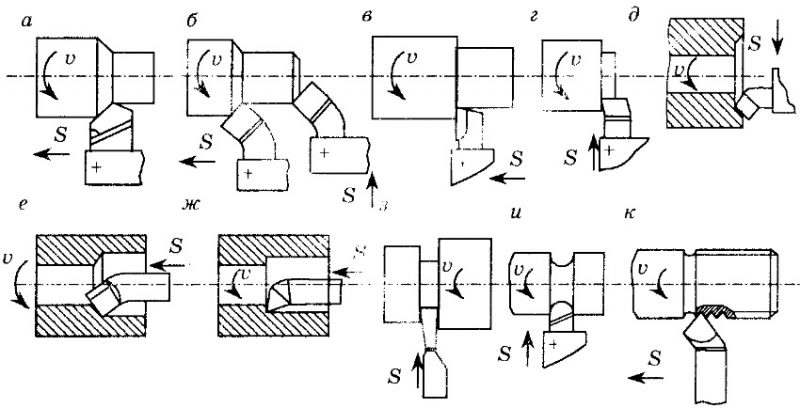

Виды резцов для токарного станка и их назначение

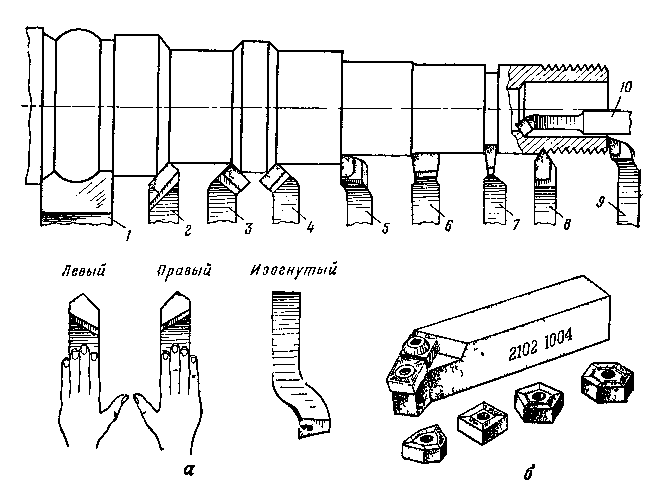

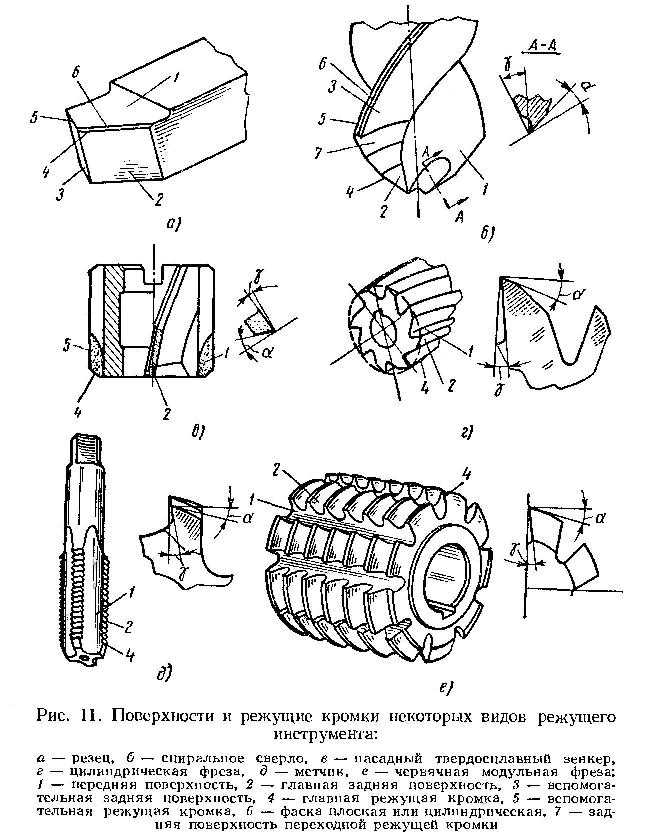

При описании видов токарного инструмента обычно применяют несколько классифицирующих признаков. По конструктивному исполнению он делится на две разновидности: цельный и сборный. В первом случае все изделие выполнено в виде монолитного бруска металла. А во втором в роли лезвия выступают съемные или паяные твердосплавные пластинки. По технологическому назначению токарные резцы делят на специальные, которые используют для обработки различных профилей и резьбонарезания, и изделия общего назначения, применяемые для наружного и внутреннего точения, отрезки и торцевой подрезки. Еще один различительный признак токарного инструмента — это конфигурация режущей части, которая зависит от его режимов эксплуатации и вида токарных работ. Для токарной обработки труднодоступных мест обычно используют изогнутый резец, имеющий несколько разновидностей, отличающихся длиной режущей части, формой изгиба, заточкой и назначением (петушковые, отогнутые, обратные резцы и прочие).

В первом случае все изделие выполнено в виде монолитного бруска металла. А во втором в роли лезвия выступают съемные или паяные твердосплавные пластинки. По технологическому назначению токарные резцы делят на специальные, которые используют для обработки различных профилей и резьбонарезания, и изделия общего назначения, применяемые для наружного и внутреннего точения, отрезки и торцевой подрезки. Еще один различительный признак токарного инструмента — это конфигурация режущей части, которая зависит от его режимов эксплуатации и вида токарных работ. Для токарной обработки труднодоступных мест обычно используют изогнутый резец, имеющий несколько разновидностей, отличающихся длиной режущей части, формой изгиба, заточкой и назначением (петушковые, отогнутые, обратные резцы и прочие).

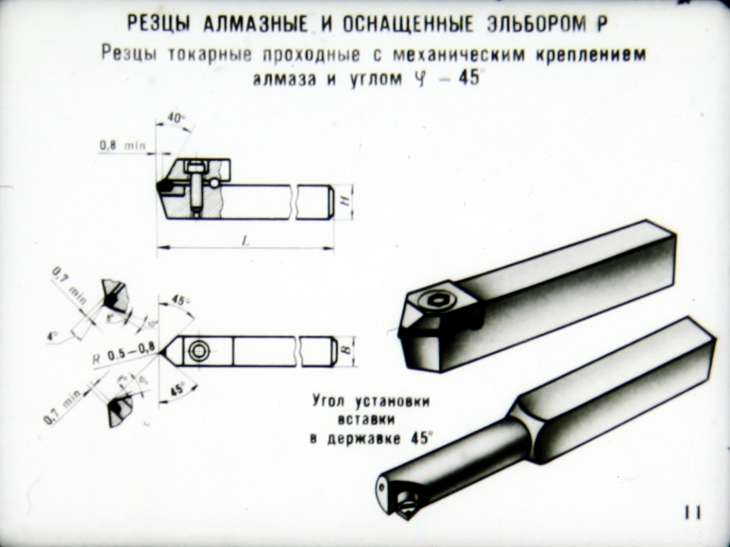

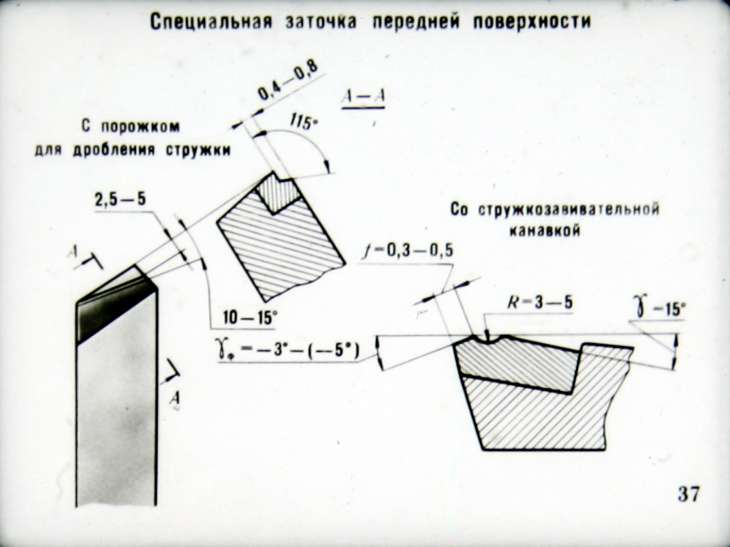

Еще один вариант классификации — это деление токарного инструмента по принципу чистоты обработки. Здесь обычно выделяют два класса: черновой и чистовой. Первый предназначен для обдирочных работ или предварительной токарной обработки, а второй — для финишных операций. Если черновой инструмент, за редким исключением, довольно однотипен, то среди чистового существует ряд разновидностей с собственными названиями. В качестве примера можно привести лопаточный и радиусный резцы с дугообразным лезвием, назначением которых является точное чистовое точение. Еще один отдельный вид — это алмазный резец, применяемый для токарных работ по сверхтвердым материалам. Ни на что не похожую конструкцию имеет чашечный токарный резец с круговой режущей поверхностью, который может работать долгое время без переточки.

Если черновой инструмент, за редким исключением, довольно однотипен, то среди чистового существует ряд разновидностей с собственными названиями. В качестве примера можно привести лопаточный и радиусный резцы с дугообразным лезвием, назначением которых является точное чистовое точение. Еще один отдельный вид — это алмазный резец, применяемый для токарных работ по сверхтвердым материалам. Ни на что не похожую конструкцию имеет чашечный токарный резец с круговой режущей поверхностью, который может работать долгое время без переточки.

Кроме стандартной классификации, существует множество названий специфического токарного инструмента, как правило, отражающего особенности его конструкции или технологии применения. К таким относится пружинный резец с изогнутой в виде волны резцовой частью, которая пружинит во время токарной обработки жестких и неровных материалов.

Отдельной категорией резцовых изделий для токарных станков являются строгальные резцы. При токарных операциях с их использованием подача осуществляется на неподвижную деталь. При этом припуск не срезается, как при вращении, а удаляется строганием. В такой конфигурации токарный станок выполняет ту же функцию, что строгальный или долбежный.

При этом припуск не срезается, как при вращении, а удаляется строганием. В такой конфигурации токарный станок выполняет ту же функцию, что строгальный или долбежный.

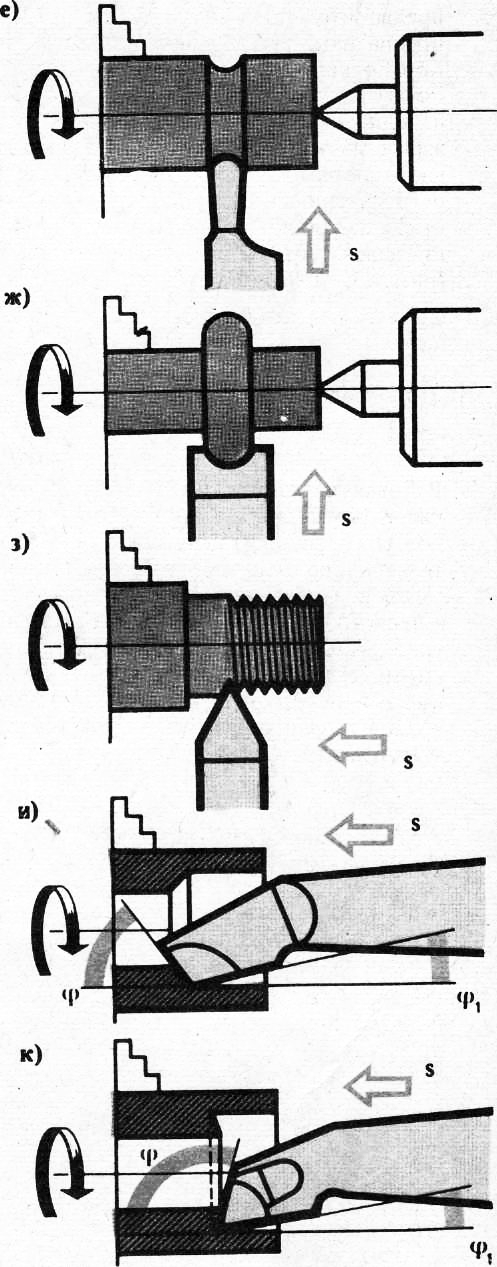

Прямые проходные

Используются для наружной обработки заготовок из стали.

Резец токарный проходной с частью, закрепляемой в суппорте квадратного сечения. Используется при проведении особых штучных операций.

Отогнутые проходные

Специальная оснастка, у которой рабочая часть согнута в левую или правую сторону. Применяются для торцевания деталей. С их помощью удобно снимать фаски.

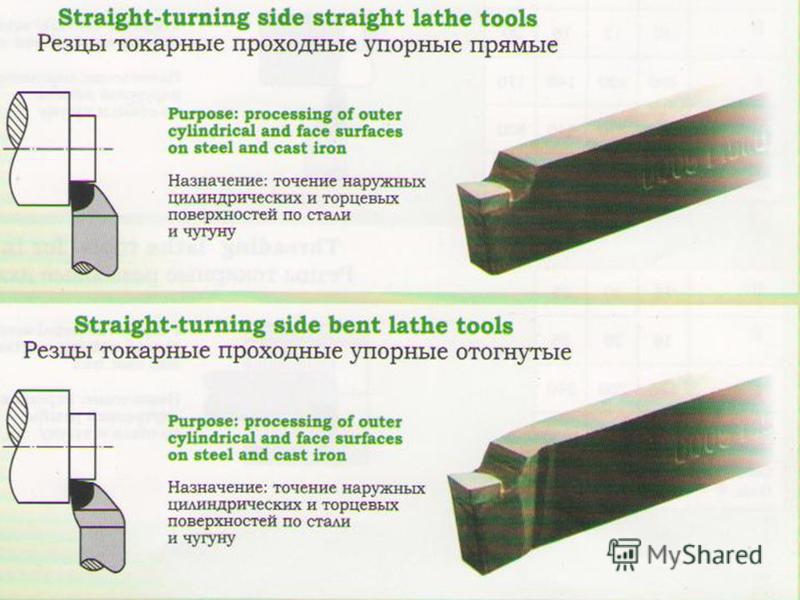

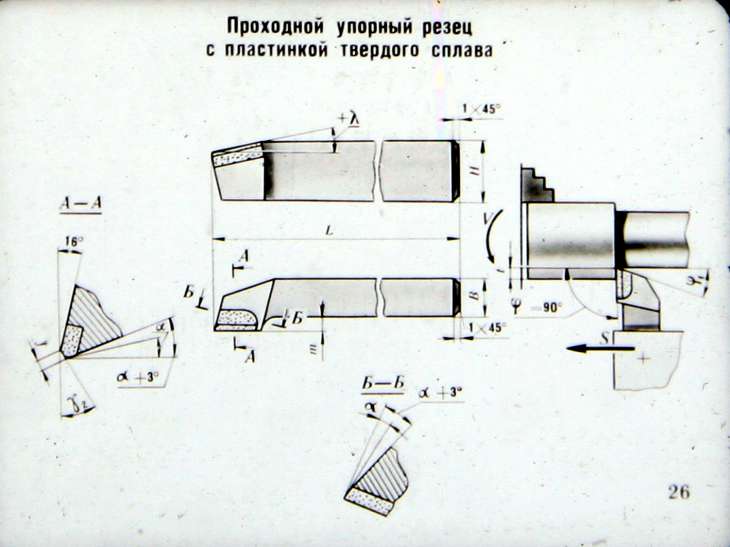

Упорные проходные

Приспособления бывают с прямым и отогнутым рабочим элементом. Предназначены для работы с деталями цилиндрической формы. Форма плюс правильная заточка позволяют быстро снимать большинство излишков с рабочей поверхности заготовки.

Отогнутые подрезные

Представляют собой оснастку похожую на проходную. Однако, есть различие по форме режущей кромки. Она треугольная, что позволяет делать более качественную обработку.

Расточные

Применяются для отверстий сквозной и глухой группы, выемок, углублений.

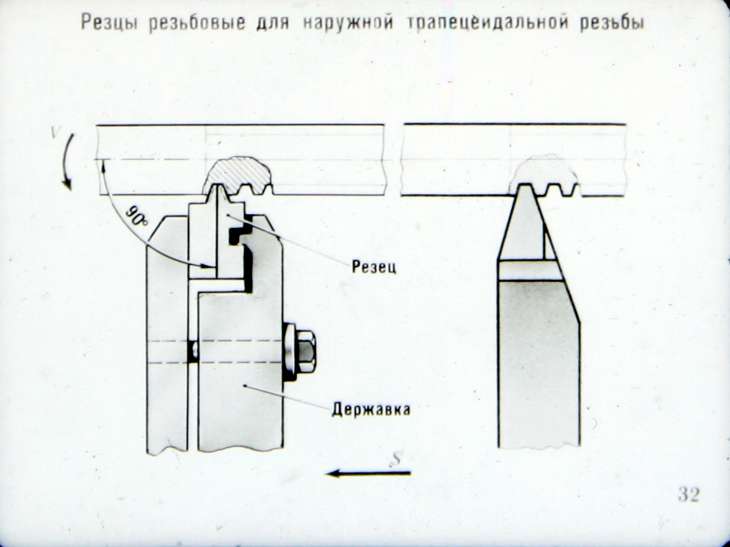

Резьбовые

Создают резьбу снаружи и внутри, с сечением в форме трапеции, прямоугольников и кругов. Изделия бывают ровными и выпуклыми, круглыми.

Для наружной резьбы

Выполняются из прочных сплавов (закаленная сталь, металлокерамика), копьевидной формы, позволяющей наносить метрические и другие винтовые спиральные линии нужной глубины. Выпускаются в трех наиболее распространенных размерах: 25 на 16, 16 на 10 и 32 на 20 мм (последние отличаются сравнительной редкостью использования).

Для внутренней резьбы

Актуальны только для тех деталей, у которых есть технологические отверстия большого сечения. Главная конструктивная особенность – наличие змеевидной головки. Державки могут похвастаться значительной длинной, необходимой для глубокого и осторожного проникновения инструмента внутрь зафиксированной заготовки в процессе выполнения операции. Подходят только для того оборудования, которое оснащено «гитарой». Их габариты, в миллиметрах:

Их габариты, в миллиметрах:

- 16 х 16 х 150;

- 20 х 20 х 200;

- 25 х 25 х 300.

Ровные

Отличаются от предыдущего варианта сохранением прямоугольных граней.

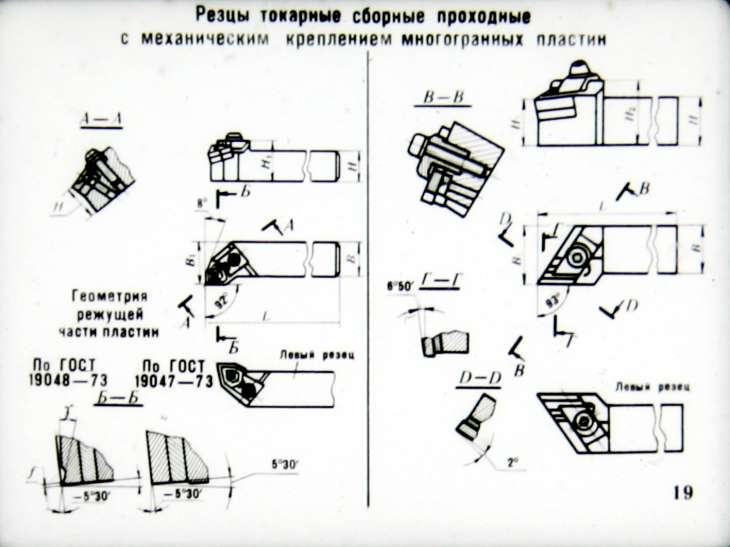

Сборные

Рабочая часть резца 1, в которую посажен штифт 3, на него надевают твердосплавную пластинку 2. Закрепляется клином 5 и винтом 4. Так она надёжно зажимается в корпусе резца.

Пластинки выпускают 3-х, 4-х, 5 и 6-гранные. Преимущества: сокращается время на обработку детали, хороший отвод стружки. Вместо заточки, делают поворот пластинки.

Пластинки дешевле целого резца. Можно ставить на одну державку по очереди пластины из разных сплавов. Оптимальны в чистовом точении.

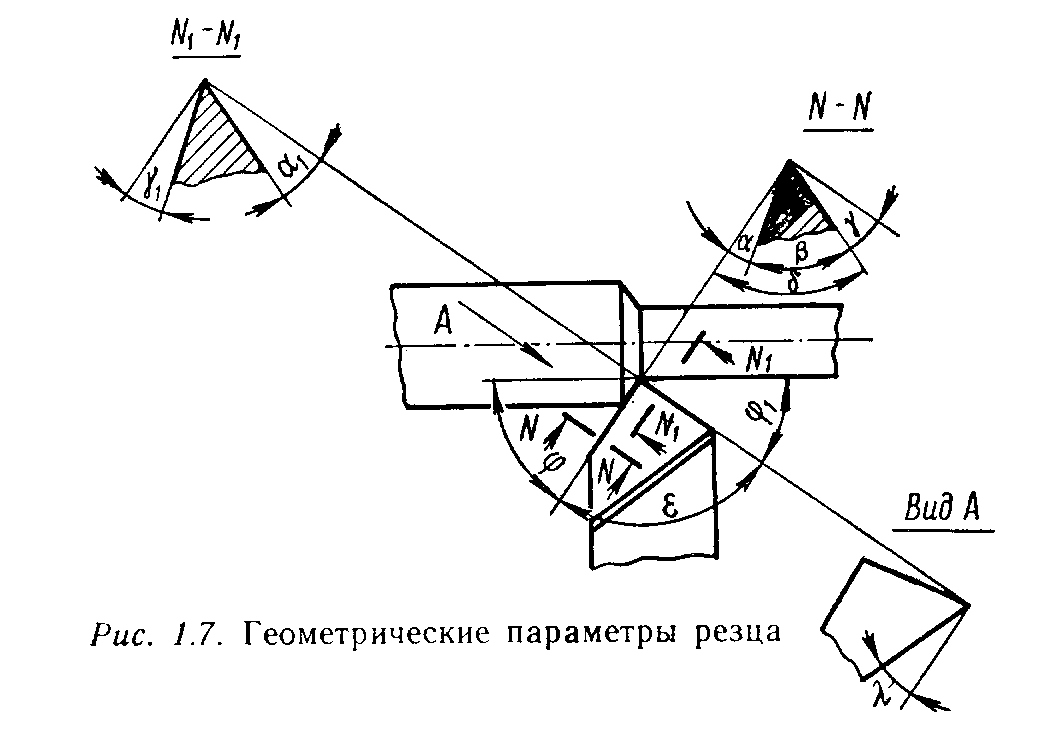

Геометрия токарных резцов

Изображение: геометрия токарного резца.

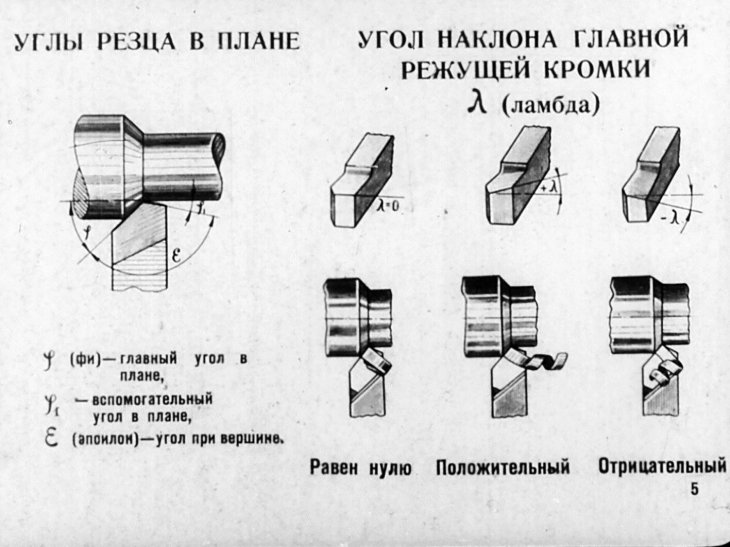

Расскажем об углах резцов и их назначениях.

- Задний вспомогательный угол (α1). При его уменьшении снижается сила трения между задней плоскостью инструмента и обрабатываемой заготовкой.

- Угол вершины (ε).

Формируется между режущей кромкой и задней вспомогательной плоскостью. Чем больше этот угол, тем лучше условия теплоотвода и выше прочность резца.

Формируется между режущей кромкой и задней вспомогательной плоскостью. Чем больше этот угол, тем лучше условия теплоотвода и выше прочность резца. - Вспомогательный угол в плане (ϕ1). Его размер варьируется в пределах от 10 до 30°. С уменьшением угла улучшается чистота обработки, но возрастает сила трения.

- Главный угол в плане (ϕ). Его размер варьируется в пределах от 20 до 90°. От размеров угла зависят длина и ширина среза. Чем меньше ϕ, тем ниже температура и сила резания. Чистота обработки также улучшается. Но с уменьшением угла возрастают вибрации и радиальная сила резания.

- Угол резания (δ). Формируется между передней поверхностью и плоскостью резания.

- Основной передний угол (γ). Его размер варьируется в пределах от -5 до +15°. При увеличении угла облегчается врезание инструмента в металл, улучшается отвод стружки, уменьшаются сила резания, деформация обрабатываемой поверхности и потребляемая мощность. Однако при этом ухудшаются теплоотвод и сокращается срок службы режущей кромки.

- Угол заострения (β). Формируется между передней и главной задней поверхностями. Оказывает влияние на остроту и прочность инструмента.

- Главный задний угол (α). Его размер варьируется в пределах от 6 до 12°. С уменьшением угла снижается сила трения между деталью и задней поверхностью резца. При этом улучшается теплоотвод и продлевается срок службы инструмента, но ухудшается чистота обрабатываемой поверхности.

- Угол наклона главной режущей кромки (λ). Влияет на направление отвода стружки. При положительных λ и λ = 0° стружка сходит к обрабатываемой поверхности. Резцы с положительными λ (12–15°) применяют при обработке заготовок из жаропрочных и закаленных сталей. У универсальных токарных резцов λ = 0°. Резцы с отрицательными λ применяют для чистовой обработки.

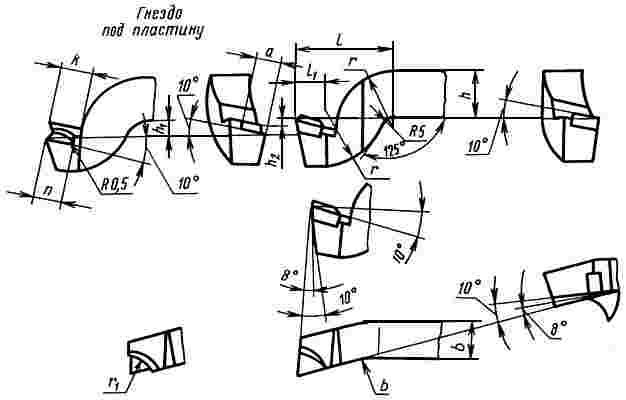

Резцы для токарных станков – на что обратить внимание

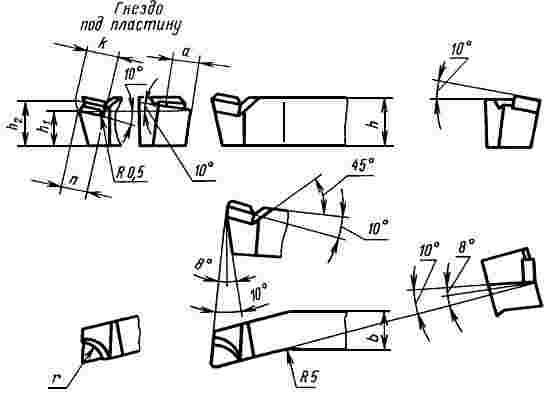

Выбирая данный металлорежущий инструмент необходимо обратить внимание на следующие основные параметры:

- материал и геометрия режущей части;

- способ стружколомания;

- прочность и устойчивость к вибрации режущих кромок и державки;

- форма и размеры съёмной или привариваемой пластинки;

- геометрия, конструкция и шероховатость гнезда для пластины;

- стойкость и размерная стойкость резца;

- углы резца;

- обеспечение заданной шероховатости обрабатываемой поверхности.

Маркировка по ГОСТ

Требования к производству станков для металлообработки, а также вспомогательного оборудования жестко регламентируются требованиями межгосударственных стандартов.

К стержням режущих приспособлений предъявляют гораздо меньше требований по сравнению с элементами контактной группы. Их изготавливают из стали марки 45 или 50.

Для каждого типа конструкции существует отдельный стандарт. Например, изготовление проходных резцов с верхним прихватом сменной пластины регулируется ГОСТ 26611-85.

При производстве пластин из быстрорежущей стали используют кобальтовые составы:

- Р9К5;

- Р9К10;

- Р18Ф2К5.

После проведения температурной обработки их твердость достигает 67 HRC.

К шероховатости поверхности приспособлений предъявляют особые требования. После проведения доводки передней и задней частей степень чистоты должна соответствовать 9 классу.

Условные обозначения в соответствии с требованиями межгосударственного стандарта наносят на боковую поверхность.

В качестве примера расшифруем маркировку Т15К6:

- «Т». Первая буква говорит о том, что в качестве материала изготовления использовался твердый состав титановой группы.

- «15». Цифра указывает на массовую долю карбида титана в продукте.

- «К». В состав продукта входит кобальт.

- «6». Массовая доля вышеуказанного химического элемента.

Классификация инструмента

Существует множество параметров классификации резцов в соответствии с действующими ГОСТ. Согласно конструктивным особенностям выделяют следующие типы токарных резцов:

- монолитные, в которых режущая головка и державка являются цельной конструкцией;

- сборные, в которых на головке выполнена напайка пластины из быстрорежущего сплава, обеспечивающая повышенную эффективность обработки — это один из наиболее распространенных разновидностей инструмента;

- сборные, с механически закрепленной пластиной — пластину на головке фиксирует болт, в такой конфигурации выполняются резцы с металлокерамическими пластинами;

- регулируемые.

Функциональность резцов

В зависимости от качества обработки токарные резцы делятся на черновые и чистовые. Геометрия чернового инструмента обеспечивает возможность снятия материала большой толщины и сохранение твердости при сильном нагреве, возникающем при высокой скорости обработки. Чистовые аналоги имеют другое назначение, они нужны для работы на низких оборотах для снятия небольшой толщины материала.

Также выполняется классификация инструмента по направлению подачи, согласно которой выделяют правые и левые резцы. Под направлением подачи подразумевается сторона, с которой находится основная режущая кромка инструмента в момент, когда его головка обращена к лицевой части обрабатываемой детали.

Разновидности резцов

Функциональное назначение — один основных параметров классификации данного инструмента. В соответствии с назначением токарные резцы делятся на:

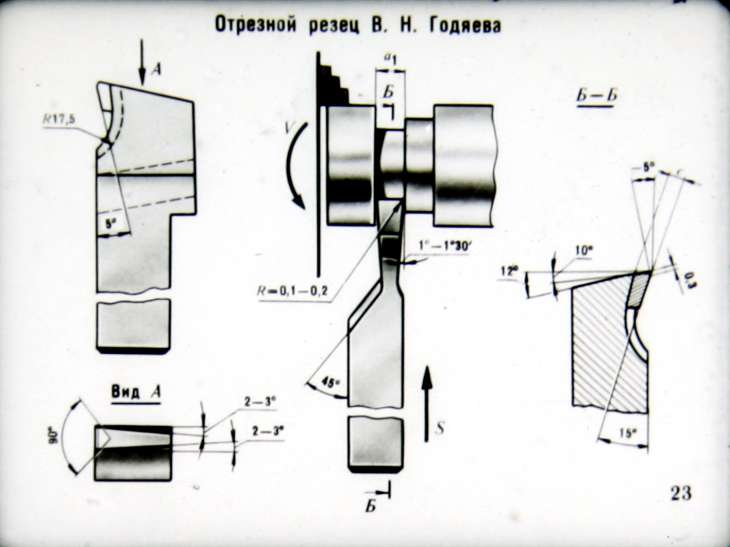

- Отрезные (ГОСТ №18874-73) — используются на станках с поперечной подачей рабочего инстурмента, предназначены для обочки и обработки торцевый частей заготовок.

- Проходные (ГОСТ №18871-73) — могут устанавливать на станка как с поперечной, так и с продольной подачой. Применяются для подрезки торцов, обточки, формирования деталей конической и цилиндрической формы.

- Отрезные, они же канавочные (ГОСТ №18874-73) — монтируются на станки с поперечной подачей. Используются для резки монолитных кусков металла и протачивания канавок кольцевой формы.

- Расточные (ГОСТ №18872-73) — предназначены для растачивания отверстий (сквозных и глухих), формирования углублений и выемок.

- Фасонные (ГОСТ 18875-73) — используются с целью снятия наружных и внутренних фасок.

- Резьбовые (ГОСТ №18885-73) — позволяют нарезать резьбу метрического, дюймового и трапецеидального сечения (как внутреннюю, так и наружную).

Также токарные резцы делятся прямые, отогнутые и оттянутые в зависимости от положения режущей кромки по отношению к державке. В отогнутых кромка выполнена в виде прямой линии, в отогнутых — изогнутую, в оттянутых — кромка уже, чем ширина стержня.

Какие резцы выбрать, где купить?

Чтобы определить, какие резцы нужны именно в вашем случае, необходимо определиться со следующими моментами:

- какой металл вы будете обрабатывать и какие операции будут выполняться;

- расставить приоритеты между качеством, эффективностью обработки и износоустойчивостью инструмента.

В целом, начинающему токарю необходимо иметь в распоряжении три вида резцов: проходные (маркировка SDACR) — для обработки торцов, наружные нейтрального типа (SDNCN) и расточные (SDQCR). Это базовый комплект, позволяющие выполнять большую часть технологических операций.

Если вы заинтересованы в покупке инструмента на долгосрочную эксплуатацию, имеет смысл взять набор токарных резцов со сменными пластинами. В последствии вы сможете менять расходники, а не покупать новые державки после износа режущей головки.

Пару слов о производителях. Среди компаний, реализующих действительно качественную продукцию, которую стоит купить, выделим фирмы Hoffman Garant (Германия) и Proma (Чехия). В сегменте отечественных производителей внимания заслуживают фирмы СиТО (Гомельский инструментальный завод) и Калибр. Заказать с доставкой резцы можно по указанным ссылкам.

В сегменте отечественных производителей внимания заслуживают фирмы СиТО (Гомельский инструментальный завод) и Калибр. Заказать с доставкой резцы можно по указанным ссылкам.

Также имеет смысл приобрести заточную машинку, которая позволит вам самостоятельно возвращать резцам работоспособность при износе, а не пользоваться услугами сторонних мастеров. Тут необходимо заточно-шлифовальный агрегат оснащенный системой постоянного охлаждения с двумя абразивными кругами — из карбида кремния (для резцов из быстрорежущих сплавов) и электрокорунда (для твердосплавного инструмента). При заточке первоначально необходимо обработать переднюю плоскость режущей головки, затем — дополнительную и заднюю, пока не сформируется ровная режущая кромка.

Изготовление резцов своими руками: пошаговое руководство

Главное – использовать только инструментальную сталь, обладающую достаточно высокими эксплуатационными характеристиками.

Специалисты рекомендуют остановиться на легированном, либо углеродистом быстрорежущим варианте.

Подбор необходимой конфигурации напильников или рашпилей

Выбор этих деталей будет проще, если владелец заранее знает точно, какие перед ним стоят задачи. После этого длину, форму и размер подобрать не составит труда. Здесь дают несколько советов.

- Если требуется опилить до 5-10 мм толщины – лучше останавливаться на номере насечки 0 или 1.

- Точность обработки должна находиться в пределах 0,01-0,02 мм.

- По длине выбирать приспособления гораздо проще.

Главный ориентир – габариты поверхности, которую требуется опилить. Чем этот параметр больше, тем крупнее должно быть и само приспособление.

Можно воспользоваться специфической формулой, чтобы расчёт был точнее. К длине поверхности изделия прибавляем 15 см. Получим значение, которое и будет длиной рабочей поверхности напильника, рашпиля. Главное – чтобы работая, инструмент проводили по всей заготовке.

Крепление режущих частей

Самодельные инструменты делают также, что и профессиональные. Оптимальное решение – саморезы и винты. Чем качественнее изделие – тем лучше.

Оптимальное решение – саморезы и винты. Чем качественнее изделие – тем лучше.

Как установить отрезной резец

Чтобы правильно выполнить отрезание без повышенного износа режущей пластины, а также обеспечить требуемое качество торца после отрезки, необходимо выставить резец строго перпендикулярно к детали. Кроме того, он должен быть установлен напротив оси вращения с отклонением по вертикали не более ± 0,1 мм. Размещение кромки лезвия даже на несколько десятых миллиметра выше может привести к поломке режущего лезвия, а при установке ниже уровня на заготовке может остаться непрорезанная ступенька. Отрезку необходимо производить максимально близко к кулачкам патрона, используя резец с минимальным вылетом.

Для облегчения обработки сложных материалов на настольных станках применяют пружинные и инвертированные резцы. Но, вероятно, народные умельцы для этих целей используют и другие конструкции, а также различные усовершенствования «штатных» резцов. Если вы что-нибудь знаете об этом, поделитесь, пожалуйста, информацией в комментариях к данной статье.

Правила эксплуатации

Токарные резцы способны долгое время выполнять основную функцию, пока не сточится рабочая поверхность. Но неправильное использование сокращает срок службы инструмента. Чтобы не допустить предварительного износа, нужно соблюдать простые правила эксплуатации:

- Устанавливать по центру.

- Чем больше габариты заготовки, тем крупнее должен быть резец.

- Включать охлаждение при работе на тяжелых режимах.

- Своевременно затачивать.

- Периодически проводить доводку рабочих поверхностей мелкозернистым камушком, не вынимая инструмент из резцедержателя.

- К заготовке подводить инструмент вручную, после касания включать автоматическую подачу.

- При остановке станка сначала вручную отвести инструмент, после выключить агрегат.

- Правильно подбирать режимы резания.

- Не хранить инструмент в куче — это приводит к сколам и трещинам на режущей кромке.

- При работе с отрезным резцом подводить его как можно ближе к патрону.

На токарном станке выполняется много видов работ. Для каждого процесса предусмотрен отдельный резец. Он подбирается исходя из обрабатываемого материала, режимов резания, параметров чистоты и шероховатости. Инструмент нужно своевременно его затачивать, соблюдать правила эксплуатации и хранения.

Мы проконсультируем вас по любым вопросам!Есть вопрос?

Наши услуги

Наборы резцов с другими параметрами

Резцы для токарного станка по металлу 8х8 мм чешской компании Proma представлены одиннадцатью инструментами. При помощи пайки они оснащаются твердосплавными пластинами. Размеры резцов в данном наборе составляют 80 мм и 125 мм.

Те, кому для работы необходим инструмент, сечение хвостовой части которого составляет 0,12 см, могут использовать резцы для токарного станка по металлу 12х12 мм. Выполнение широкого спектра работ возможно за счет следующих резцов:

- проходного отогнутого;

- упорного;

- резьбового;

- расточного;

- отрезного;

- прорезного и других типов резцов.

На современном рынке инструментов вниманию потребителя предоставлен широкий ассортимент различных изделий для металлообрабатывающего оборудования. Новичку, решившему приобрести набор резцов для токарного станка по металлу, специалисты рекомендуют детально ознакомиться с классификацией этих инструментов, внимательно изучить их конструктивные особенности и характеристики, чтобы в дальнейшем не пришлось сожалеть о сделанной покупке.

Мы проконсультируем вас по любым вопросам!Токарное дело

Обучение токарному делу – это раздел сайта, который содержит информацию не только для профессиональных токарей, но и для учеников токарному делу. Токарное дело является очень перспективным, так как настоящего токаря в наше время попробуй найди.

Профессия токаря высоко оплачиваемая, поэтому, если вы не лентяй, и хотите зарабатывать хорошие деньги за свой труд, начинайте изучать основы токарного дела на нашем сайте.

Токарный станок предназначен для обработки резанием тела вращением, в том числе вращающихся торцевых плоскостей и винтовых поверхностей. Кроме этого на токарных станках могут выполняться работы не связанные с обработкой резанием.

Перечень всех возможностей токарного станка

Уроки токарного дела:

Урок №1. Устройство токарного станка

Урок №2. Работа на токарном станке или управление токарным станком

Содержание:

1. Токарные резцы

Токарные резцы — это специальные режущие инструменты, которые используются для токарной обработки деталей.

Токарные резцы применяются, как основной инструмент для токарных, строгальных, и других работ на станках.

Для качественной и точной обработки детали и достижения требуемых форм и размеров изделия используют токарный резец, с помощью которого последовательно срезаются слои материала.

Впроцессе срезания слоя материала резец врезается в него, снимая с его поверхности стружку.

Острая кромка резца является его основным рабочим элементом.

Со временем работы резец подвергается износу, о чем говорит выкрашивание режущей части (кромки). Для использования токарного резца в дальнейшем требуется его переточка.

1.1 Устройство токарного резца

1.2 Подача токарного резца

1.3 Срез металла токарным резцом

1.4 Поверхность резания

1.5 Конструкция резца

1.6 Углы токарного резца

1.7 Износ и стойкость резца

1.8 Резцы для токарных станков

1.9 Материалы токарных резцов

1.

1.11 Изготовление твердосплавных резцов

1.12 Изготовление резцов с пластинками

1.13 Изготовление быстрорежущих и углеродистых резцов

2.Токарный станок

Токарный станок – это станок для обработки деталей способом резания и точения.

Основные работы, выполняемые на токарных станках: точение, расточка и обточка разных типов поверхностей, нарезка резьбы, обработка торцов детали, сверление, зенкерования и нарезание отверстий.

Заготовка устанавливается в центра, и вращается при помощи шпинделя, далее механизм подачи перемещает режущий инструмент резец вместе с суппортом ходового вала.

Для совершения дополнительных видов операций на станке, таких как шлифование, сверление, фрезерование отверстий на станки устанавливается дополнительное оборудование.

Токарно-винторезный станок предназначен для осуществления токарной работы с цветными и черными металлами.

Токарно-винторезный станок состоит из:

- Станина – основная часть станка, которая является остовом для монтирования всех механизмов станка.

- Передняя бабка – еще ее называют шпиндельной, из-за размещения в ней шпинделя, коробки скоростей и других элементов.

- Коробка подач обеспечивает движение от шпинделя к суппорту.

- Суппорт – предназначен для закрепления режущего инструмента и его подачи.

- Фартух – необходим для преобразования вращения валика в движение суппорта.

- Ц

2.1 Токарно-винторезный станок модели 1А62

2.2 Фрикционная муфта токарного станка модели IA62

2.3 Устройство задней бабки

2.4 Устройство токарно-винторезного станка

2. 5 Уход за токарным станком

5 Уход за токарным станком

2.6 Регулировка токарного станка

2.7 Безопасность работы на токарном станке

2.8 Приспособления для закрепления деталей, обрабатываемых в центрах

2.9 Точность токарного станка

Здесь вы узнаете как определить и настроить точность токарного станка, освоите понятия такие как жесткость при токарной обработке, обработка на оправках, работы с оправкой.

Правила работы с шпиндельными оправками. В разделе токарное дело рассмотрены токарно-винторезные станки, такие как токарно-винторезный станок 1А62. Более подробно рассказано о токарных резцах, их видах, материалы токарных резцов их конструкция. Износ и стойкость резца тоже оказывают не малое влияние на токарную обработку.

Как определить силу резания, глубину резания, подача, расчет скорости резания, скорость резания и что от нее зависит.

3. Основы токарного дела

3.1 Припуск на обработку деталей

3.2 Формула скорости резания

3.3 Расчет скорости резания

3.4 Формула глубины резания

3.5 Нарост и его влияние на процесс резания

3.6 Зависимость силы резания от условий работы резца

3.7 Определение силы резания

3.8 Влияние условий работы на скорость резания

3.9 Форма и размеры центровых отверстий

3.10 Необходимость правильного расположения центровых отверстий

3.11 Накернивание центровых отверстий

3.12 Центровочные инструменты

3.13 Обыкновенные центры

3.14 Устройство вращающегося центра

3.15 Токарные хомутики

3.16 Устройство поводкового патрона

3.17 Практика работы при закреплении детали в центрах

3.18 Детали, закрепляемые в центрах

3.19 Трехкулачковые самоцентрирующие патроны

3.20 Расширение пределов применения трех кулачкового патрона

3.21 Двухкулачковые самоцентрирующие патроны

3. 22 Четырехкулачковые патроны с независимым перемещением кулачков

22 Четырехкулачковые патроны с независимым перемещением кулачков

3.23 Проверка установки детали, обрабатываемой в четырех кулачковом патроне.

Заточка резца для токарного станка

Обработка металлических и деревянных заготовок на токарных станках осуществляется с помощью резцов.

Резец представляет собой рабочий инструмент станка выполняющий режущую функцию. Виды резцов определяются их назначением и обрабатываемому материалу, но в процессе работы абсолютно все виды резцов теряют свою остроту и их приходится затачивать. Резец перестает нормально выполнять свои функции, как только на поверхности при черновой обработке появляются блестящие кольца (на чугуне пятна). Этот признак потери остроты резца, когда он больше не режет, а полирует и мнет заготовку. В финишной доводке появление блестящих колец не допустимо. Затупленный резец снижает скорость обработки изделий и не позволяет сделать «чистовой» проход с первого раза.

Содержание

- 1 Конструкция резца

- 2 Алмазные абразивы для заточки

- 3 Наждачные круги

- 4 Доводка режущей кромки

- 5 Резцы для столярной мастерской

Конструкция резца

Конструктивно, токарный резец состоит из подающего стержня, который представляет собой стальной профиль прямоугольного сечения, закрепляемый в резцедержателе и рабочей головки- части которая участвует в процессе точения.

У рабочей головки резца две поверхности- передняя и задняя. Передняя поверхность служит для отвода стружки, задняя поверхность направлена к обрабатываемой детали и подразделяется на основную и вспомогательную. Режущая кромка образуется углом сопряжения двух этих задних поверхностей. Взаимодействие с заготовкой происходит в очень тонком слое металла и малейшие заусенцы или щербинки на резце приводят к образованию нежелательного рельефа, поэтому заточке инструмента следует уделять особое значение.

Заточка токарных резцов по металлу имеет свои особенности. Во-первых, при заточке следует учитывать назначение резца:

- Фасонный;

- Проходной;

- Резьбонарезной;

- Расточный;

- Подрезной.

Назначение токарного резца определяет его форму, углы заточки и используемое для заточки оборудование. Резцы бывают правого и левого направления, что зависит от того в какую сторону к (передней или задней бабке) перемещается резец в процессе работы.

Существуют цельные, сборные и сварные (впайные) резцы. Различие в способе крепления режущей головки к подающему стержню. Впайные резцы изготавливаются из более твердых сплавов чем несущий стержень, а сборные резцы позволяют производить замену режущей части. Заточка сборных резцов не производится, изношенная головка заменяется на новую.

Различие в способе крепления режущей головки к подающему стержню. Впайные резцы изготавливаются из более твердых сплавов чем несущий стержень, а сборные резцы позволяют производить замену режущей части. Заточка сборных резцов не производится, изношенная головка заменяется на новую.

Твердосплавные резцы из сплавов вольфрама и титана используются при работе с чугуном и цветными металлами, для их заточки нужен специальный абразив.

Алмазные абразивы для заточки

При заточке резцов с твердосплавной режущей кромкой должны использоваться алмазные круги для заточки резцов токарных. Твердосплавные коронки применяются в скоростных высокопроизводительных станках. Мелкая алмазная крошка из которой состоят круги для заточки резцов может обрабатывать такие твердые сплавы как победит и синтетические как эльбор, также резцы из обычной инструментальной стали можно обрабатывать на алмазных кругах. По форме обрабатывающего материала различают круги, диски и чашки.

Алмазная чашка используется для заточки, шлифовки и других видов обработки слесарного инструмента:

- Дисковых пил;

- Фрез;

- Резцов;

- Сверл.

Использование алмазных чашек позволяет сократить время технологической операции по сравнению с обработкой с использованием другого абразивного материала, например, корунда. Любая чашка имеет маркировку, соответствующую ее размерам, материалу абразива, твердости и рабочей скорости вращения. Например, чашка с обозначением 12A2-45 /150*20*3*32 может использоваться для заточки токарных резцов с твердосплавной режущей частью.

Алмазный диск в основном используется в углошлифовальных машинах для резки различных материалов: стекла, керамики, бетона, мрамора и др. Для затачивания токарных резцов он обычно не используется. В маркировке алмазного круга, чаши или диска присутствует литера «А», эльборовые круги обозначаются через литеру «Л».

Наждачные круги

Для обработки металлорежущих инструментов, в частности используют наждачный круг. Круги для заточки маркируются в соответствии с размером, материалом из которого они сделаны и частотой вращения на которую они рассчитаны.

Материалом круга могут быть синтетические сверхтвердые соединения бора и кремния, кварц и кремень. Фракции абразива делятся на микропорошки, шлифзерно и шлифпорошок. Твердость круга обусловлена связующим компонентом и его процентным содержанием в составе круга.

В зависимости от назначения резца, мастер выбирает необходимый угол и положение резца по отношению к плоскости заточного круга. Так как токарные резец имеет более одной плоскости нуждающейся в обработке, то заточка выполняется в несколько подходов. Начинается заточка с задней-основной поверхности, далее обрабатывается задняя-вспомогательная часть, передняя часть и завершается заточка обработкой вершины токарного резца для получения нужного ее закругления.

Во время обработки некоторых типов резцов, может потребоваться охлаждение резца, для этого воду или масло подают на границу контакта кромки резца и вращающегося круга. Разогретый резец при обработке без охлаждения нельзя принудительно охлаждать резко, погружая в воду, т.к. в структуре стали могут возникнуть микротрещины, что может привести к разрушению резца во время работы. Обязательно при заточке резца из сверхтвердого материала (карбонадо, гексагонит) использовать охлаждение.

Разогретый резец при обработке без охлаждения нельзя принудительно охлаждать резко, погружая в воду, т.к. в структуре стали могут возникнуть микротрещины, что может привести к разрушению резца во время работы. Обязательно при заточке резца из сверхтвердого материала (карбонадо, гексагонит) использовать охлаждение.

Для более точного исполнения углов резцов при используется шаблон для заточки. Он представляет собой металлическую пластину толщиной обычно 0,3-1 мм стороны которой имеют градуированные углубления, соответствующие различным углам, обычно от 40 до 80 градусов. Сверяясь с шаблоном, мастер контролирует угол заточки для получения желаемого результата.

Кругами для заточки резцов пользуются как в столярном, так и в металлообрабатывающем цехах. Существуют специализированные станки с парой закрепленных на валу электродвигателя точильных камней или одним камнем. Есть станки привод точила в которых осуществляется через ременную передачу на шкивах.

Доводка режущей кромки

Для станков высочайшего класса обработки с минимальными допусками требуется после заточки произвести доводку режущей поверхности. Это нужно для того чтобы выровнять режущую кромку, приведя ее к идеальной прямой. Визуально результат доводки на резце не будет заметен, но качество обработки изделия будет выше. Доводку производят с абразивными пастами на медных брусках или на специальных станках с чугунными притирающими дисками. Промышленностью выпускаются алмазные и эльборовые круги для доводки, их используют только при локальном охлаждении.

Это нужно для того чтобы выровнять режущую кромку, приведя ее к идеальной прямой. Визуально результат доводки на резце не будет заметен, но качество обработки изделия будет выше. Доводку производят с абразивными пастами на медных брусках или на специальных станках с чугунными притирающими дисками. Промышленностью выпускаются алмазные и эльборовые круги для доводки, их используют только при локальном охлаждении.

Резцы для столярной мастерской

Для заточки токарных резцов по дереву применяется аналогичный набор металлообрабатывающего оборудования и оснастки. Столярные резцы по своей конструкции отличаются от резцов по металлу. Это обусловлено конструкцией станка и спецификой обработки древесины. Токарный станок по дереву вместо суппорта с резцедержателем имеет подручник, на который и опирается резец. При обработке вращающейся деревянной заготовки резец как правило направляется и удерживается руками, для этого он снабжен рукояткой, в которую резец входит хвостовиком клиновидной формы. Точение деревянной заготовки происходит на меньших оборотах чем обработка металла, соответственно не возникает больших нагрузок на резце, и он может быть изготовлен из обычной инструментальной или углеродистой стали.

Точение деревянной заготовки происходит на меньших оборотах чем обработка металла, соответственно не возникает больших нагрузок на резце, и он может быть изготовлен из обычной инструментальной или углеродистой стали.

Виды резцов по дереву:

- Отрезной:

- Угловой;

- Фасонный;

- Полукруглый;

- Плоский косой.

Резцы по дереву никогда не включают в себя твердосплавных элементов поэтому шлифовальный круг для заточки не обязательно должен быть алмазным. Достаточно обычного корундового круга для обработки инструментальной стали. Во время заточки инструмента удобно использовать направляющую оправку. С ее помощью резец подводится к плоскости заточного круга под нужным углом, обеспечивая большую точность обработки.

Заточка токарных резцов по дереву должна учитывать особенности обработки древесины. Так, резец, именуемый токарями как «рейер», используется для первичной черновой обработки заготовки. Угол наклона режущей кромки «рейера» обычно равен 25-30 градусам. Заточка односторонняя. У резца, которым завершают обработку название «мейсель». У него скошенное под углом 75 градусов полотно резца двусторонней заточки. Кромки сводятся с двух сторон под углом 20-25 градусов по отношению к оси резца. Углы сведения и наклона режущего полотна у фасонного резца зависят от его назначения.

Заточка односторонняя. У резца, которым завершают обработку название «мейсель». У него скошенное под углом 75 градусов полотно резца двусторонней заточки. Кромки сводятся с двух сторон под углом 20-25 градусов по отношению к оси резца. Углы сведения и наклона режущего полотна у фасонного резца зависят от его назначения.

Заточка резцов для токарного станка по дереву не требует специального оборудования, но также рекомендуется оправки для точного позиционирования инструмента.

Существуют способы заточки, в которых резец подвергается электро-механическому воздействию. Электроабразивная заточка осуществляется на специальном оборудовании с использованием алмазных кругов с токопроводящим связующим. Металл резца помимо действия абразивных частиц испытывает воздействие электрического тока, при этом происходит анодное растворение и электрическая эрозия обрабатываемой поверхности. Этот способ позволяет получить поверхности с значительно меньшей шероховатостью по сравнению с другими способами обработки.

Электроконтактная заточка основывается на принципе локального нагрева кромки резца пропускаемым через него током. Токопроводящий диск снимает размягченный током металл с поверхности изделия, таким образом происходит заточка.

Turn with Right Tool

Новейшие на рынке отрезные и врезно-токарные инструменты позволяют станочникам выполнять несколько операций на токарном станке без ущерба для производительности инструмента и частой смены инструмента.

Столкнувшись с операциями по отрезке или обработке канавок и точению, оператор обычно не использует инструмент, специально предназначенный для этой работы. Чтобы отделить заготовку, заготовку или другую заготовку от исходной заготовки, слесарь, вероятно, выберет паяный инструмент или сменную пластину, не предназначенную для отрезания. Когда нарезание канавок и точение сочетаются, оператор может попытаться сделать и то, и другое с помощью сменной пластины, предназначенной только для точения или только для нарезания канавок.

Использование режущего инструмента для выполнения задачи, отличной от той, для которой он предназначен, может быть обычной практикой, позволяющей избежать смены инструмента между токарными операциями, но это снижает производительность инструмента. Инструментальщики разработали сменные пластины, специально предназначенные для отрезных и токарно-врезных пластин, способных как нарезать канавки, так и точить. Когда эти инструменты используются надлежащим образом, результаты превосходят все, что возможно с помощью подручных средств.

Инструменты для резки

Операции по резке на токарном станке не так просты, как может показаться. Они требуют узкоспециализированных, тщательно спроектированных инструментов. Сменные отрезные инструменты были разработаны для эффективного и точного отделения деталей от более крупных заготовок или для отделения идентичных деталей друг от друга. Эти инструменты можно использовать вместо отдельной операции распиловки или с загрузчиками.

Выбор инструмента правильной ширины является ключом к успешной операции резки. Чтобы обеспечить достаточную стабильность, большинство отрезных вставок имеют ширину не менее 0,062 дюйма. Более узкая вставка расходует меньше материала и может даже позволить производить несколько больше деталей на стержень. Однако, если ширина вставки уменьшена, ширина его опорное лезвие также должно быть уменьшено, потому что лезвие всегда должно быть уже, чем вставка для зазора.К сожалению, по мере того, как лезвие сужается, оно становится менее жестким.Поэтому важно выбрать вставку и держатель достаточно широкими, чтобы обеспечить достаточная жесткость, не обязательно самый узкий доступный инструмент.

Хотя конструкции державок для отрезных пластин варьируются от производителя к производителю, существуют два основных типа — цельный хвостовик и лезвие (рис. 1). Тип держателя с цельным хвостовиком представляет собой небольшую вариацию стандартного держателя. Он имеет стандартный хвостовик с гнездом для вставки на одном конце для удержания вставки. Держатель может иметь завинчивающийся верхний зажим или пружинное зажимное устройство. Стиль с цельным хвостовиком более жесткий, чем стиль с лезвием. Однако диаметр детали, которую можно отрезать с помощью цельного хвостовика, ограничен тем, какая часть ее головки была снята для зазора. Стиль лезвия – менее дорогой, более универсальный держатель. Обычно в нем используется зажим с усилием пружины, и он помещается в блок инструментов, который крепится к станку. Держатели лезвийного типа могут быть выполнены в виде инструментов с двумя концами, что вдвое увеличивает срок службы лезвия.

Держатель может иметь завинчивающийся верхний зажим или пружинное зажимное устройство. Стиль с цельным хвостовиком более жесткий, чем стиль с лезвием. Однако диаметр детали, которую можно отрезать с помощью цельного хвостовика, ограничен тем, какая часть ее головки была снята для зазора. Стиль лезвия – менее дорогой, более универсальный держатель. Обычно в нем используется зажим с усилием пружины, и он помещается в блок инструментов, который крепится к станку. Держатели лезвийного типа могут быть выполнены в виде инструментов с двумя концами, что вдвое увеличивает срок службы лезвия.

Базовая форма отрезной пластины не сильно меняется от производителя к производителю, но дизайн пластин зависит от типа зажима держателя. В отличие от большинства токарных пластин, в которых используются привинчиваемые верхние зажимы, в отрезных пластинах используется пружинный зажим. Наиболее распространенным типом является самоблокирующаяся односторонняя пластина, но в настоящее время на рынке представлены такие варианты, как двухсторонние пластины и пластины со сквозным подводом СОЖ.

Производители пластин разработали широкий ассортимент сплавов почти для всех материалов, используемых при отрезании. В то время как пластины из карбида с покрытием и без покрытия являются наиболее популярными сплавами, передовые технологии позволили использовать керметы во все большем количестве операций по отрезке. Твердосплавные пластины с многослойным покрытием и металлокерамические пластины с высоким содержанием азота были разработаны специально для отрезания и обработки канавок.

Рис. 1: Держатели пластин с лезвием и цельным хвостовиком для отрезания.

Погружные инструменты

Внедрение погружных инструментов позволило пользователям выполнять несколько задач без необходимости менять инструменты между операциями или пытаться обойтись инструментом, предназначенным только для одна из задач. В дополнение к нарезанию канавок и токарной обработке плунжерно-токарные инструменты предназначены для обратного точения, торцовки и торцевой обработки канавок.

Когда токарно-погружной инструмент используется в приложении, для которого ранее требовалось два или три обычных инструмента, необходимо изменить траектории инструмента, глубину резания (DOC) и скорость подачи. Однако, поскольку один инструмент может выполнять несколько операций, эти инструменты обладают многими преимуществами по сравнению с обычными инструментами. Инструментальное пространство на револьверной головке доступно для специальных инструментов. Инвентарь в наборе инструментов уменьшен, а время установки сохранено. При токарной обработке этими инструментами достигается лучшее качество поверхности, поскольку пластина действует как зачистная лыска.

Конструкции державок для токарно-погружных пластин варьируются от производителя к производителю, но большинство из них представляют собой типы с цельным хвостовиком и каким-либо завинчивающимся верхним зажимом. Одна конструкция включает зажимную поверхность в форме буквы «V» сверху и снизу для центрирования пластины и обеспечения более жесткого зажима. Это позволяет инструменту обрабатывать в трех направлениях. При точении токарно-погружными инструментами держатели спроектированы таким образом, чтобы отклоняться на небольшую величину, обеспечивая зазор, который снижает силы резания.

Это позволяет инструменту обрабатывать в трех направлениях. При точении токарно-погружными инструментами держатели спроектированы таким образом, чтобы отклоняться на небольшую величину, обеспечивая зазор, который снижает силы резания.

Геометрия пластин отличается не только конструкцией держателя. Доступны односторонние, двухсторонние, с полным радиусом переднего конца, с передним углом наклона и с торцевыми канавками. Хотя каждая геометрия предназначена для определенной операции, такой как создание закругленных канавок или глубоких канавок, все они имеют возможность врезания и поворота. Поэтому требуется меньше инструментов по сравнению с обычными методами.

Сплавы пластин для обработки канавок и токарной обработки аналогичны используемым для отрезания. Твердосплавные пластины с покрытием являются наиболее популярными, также доступны твердосплавные пластины с многослойным покрытием. Сплавы из кермета также подходят для врезных и токарных операций.

Требования к механической обработке

Состояние токарного станка оказывает непосредственное влияние на характеристики отрезного и токарно-врезного инструмента. Машина должна иметь достаточную жесткость и мощность, чтобы предотвратить вибрацию и дребезжание. Станки с ЧПУ предпочтительнее из-за их точных движений. Крепление должно быть максимально жестким. Загрузчик должен быть в хорошем состоянии, потому что шлепки прутка отрицательно сказываются на сроке службы инструмента. Станок должен обеспечивать обильный непрерывный поток охлаждающей жидкости к режущей кромке пластины. Это особенно важно для операций отключения, при которых выделяется много тепла.

Машина должна иметь достаточную жесткость и мощность, чтобы предотвратить вибрацию и дребезжание. Станки с ЧПУ предпочтительнее из-за их точных движений. Крепление должно быть максимально жестким. Загрузчик должен быть в хорошем состоянии, потому что шлепки прутка отрицательно сказываются на сроке службы инструмента. Станок должен обеспечивать обильный непрерывный поток охлаждающей жидкости к режущей кромке пластины. Это особенно важно для операций отключения, при которых выделяется много тепла.

Правильный выбор отрезных и токарно-врезных инструментов также имеет решающее значение. Во-первых, выберите подходящий тип держателя вставки в зависимости от требований к станку и заготовке. Для обрезки общее эмпирическое правило состоит в том, чтобы использовать инструмент, который имеет режущую способность (макс. наружный диаметр) чуть больше диаметра, который необходимо отрезать; другими словами, инструмент с минимально возможным вылетом. Этот выступ лучше регулируется для державки с лезвием, чем для держателя с цельным хвостовиком. Для обработки канавок и токарной обработки выберите державку с максимальной жесткостью и самым большим хвостовиком.

Для обработки канавок и токарной обработки выберите державку с максимальной жесткостью и самым большим хвостовиком.

Следующим шагом является выбор ширины пластины и стороны. Для обрезки более узкая вставка расходует меньше материала, но она должна быть достаточно жесткой. Для нарезания канавок и последующего точения одним и тем же инструментом выберите максимально допустимую ширину пластины. Рука отрезной пластины влияет на срок службы инструмента и качество детали. В большинстве случаев отрезания нейтральная пластина обеспечивает наилучшую стойкость инструмента. Однако вставка с ручным управлением оставит заусенец или утолщение меньшего размера и может исключить вторичные операции. Затем определите подходящий сплав пластины для применения.

При установке инструмента убедитесь, что держатель или лезвие перпендикулярны центральной линии заготовки. Для операций обрезки проверьте высоту резания пластины; он должен быть на 0,006–0,008 дюйма выше центра. Если возможно, установите держатель вверх дном, чтобы облегчить удаление стружки.

Для правильного и наиболее эффективного использования отрезных и токарно-врезных инструментов важно правильно определить скорость резания и скорость подачи. В Таблице 1 показаны рекомендуемые скорости и подачи для различных операций отрезания. В случае сомнений используйте скорость от 70% до 80% от рекомендованной для токарной обработки и подачу 0,004 дюйма на об/мин. После того, как инструмент прорезал до точки, где диаметр детали равен ширине пластины, уменьшите скорость подачи до 0,002 дюйм/об или меньше.

Таблица 1: Рекомендации по станку для отрезания со сменными отрезными инструментами.

В Таблице 2 и Таблице 3 рекомендуются скорости и подачи для обработки канавок и токарной обработки токарно-врезными инструментами. Для этих операций важно определить правильную скорость подачи и DOC для используемой пластины и державки. Не превышайте рекомендованную производителем максимальную нагрузку на вставку.

Перед выполнением операции отрезания или врезания и токарной обработки просмотрите траектории инструмента и программирование. При отрезке режьте как можно ближе к патрону и никогда не отрезайте от центра. Убедитесь, что поток охлаждающей жидкости направлен прямо на режущую кромку и поток достаточен. СОЖ, нанесенная как на верхнюю, так и на нижнюю часть режущей пластины, продлевает срок службы инструмента.

При отрезке режьте как можно ближе к патрону и никогда не отрезайте от центра. Убедитесь, что поток охлаждающей жидкости направлен прямо на режущую кромку и поток достаточен. СОЖ, нанесенная как на верхнюю, так и на нижнюю часть режущей пластины, продлевает срок службы инструмента.

Таблица 2: Рекомендации по станку для нарезания канавок погружным токарным инструментом.

Таблица 3: Рекомендации по станкам для токарной обработки погружными инструментами.

При отрезании или нарезании канавок и точении будьте осторожны, чтобы не протолкнуть пластину до отказа. Из-за конструкции держателя отказ вставки приведет к повреждению держателя. Очевидно, что замена вставки более рентабельна, чем замена вставки и держателя. При индексации вставки проверьте гнездо для вставки на наличие заусенцев или мусора. Если гнездо для вкладыша повреждено, держатель необходимо индексировать или заменить.

Со всеми последними разработками в области сменных пластин операторы могут запутаться, какой инструмент использовать. Технологические достижения в области сплавов пластин, особенно керметов, сделали пластины со сменными пластинами более подходящими для операций отрезания и врезания и токарной обработки. Конструкции пластин позволяют отрезным инструментам использовать преимущества пружинного зажима и погружных инструментов для выполнения различных операций. Эти усовершенствованные сплавы и конструкции сменных пластин не должны смущать операторов, а облегчают их работу и требуют меньше времени.

Технологические достижения в области сплавов пластин, особенно керметов, сделали пластины со сменными пластинами более подходящими для операций отрезания и врезания и токарной обработки. Конструкции пластин позволяют отрезным инструментам использовать преимущества пружинного зажима и погружных инструментов для выполнения различных операций. Эти усовершенствованные сплавы и конструкции сменных пластин не должны смущать операторов, а облегчают их работу и требуют меньше времени.

Об авторе

Брент Линдси (Brent Lindsey) — инженер по применению в Техническом центре Ceratip в Kyocera Industrial Ceramics Corp., Mountain Home, Северная Каролина.

Режущие инструменты для токарных станков: различные типы инструментов для токарной обработки

Режущие инструменты для токарных станков представляют собой инструменты, устанавливаемые на токарный станок (деревянный/ручной/с ЧПУ), применяемые при производстве токарных деталей. Они перемещаются вдоль оси станка, и их траектория определяет окончательную форму заготовки.

Существует несколько токарных станков без ЧПУ и с ЧПУ, каждый тип имеет уникальные характеристики и конструкции, которые определяют поддерживаемые токарные операции резки и прямого применения. В результате выбор правильного режущего инструмента требует глубокого понимания инструмента. В этой статье рассказывается об общих инструментах для токарных станков, их конструкции, функциях и применении. Давайте перейдем к делу.

Четыре категории: типы режущих инструментов для токарных станков

Многие типы режущих инструментов, используемых на токарных станках или токарных станках с ЧПУ, можно разделить на четыре основные категории: материалы, операции, конструкция и направление подачи. Ниже приведены различные режущие инструменты для токарных станков, которые подпадают под каждую категорию.

Категория 1: Режущие инструменты для токарных станков на основе материала

Многие материалы подходят для изготовления инструментов, используемых на токарных станках, каждый из которых имеет уникальные характеристики. В результате каждый режущий инструмент токарного станка имеет свойства, основанные на присущих материалу механических свойствах. Ниже приведены общие режущие инструменты для токарных станков в зависимости от используемого материала.

В результате каждый режущий инструмент токарного станка имеет свойства, основанные на присущих материалу механических свойствах. Ниже приведены общие режущие инструменты для токарных станков в зависимости от используемого материала.

Быстрорежущая сталь (HSS)

Быстрорежущая сталь содержит такие элементы, как вольфрам, углерод, ванадий и хром. Режущие инструменты, изготовленные из этого материала, известны своей исключительной твердостью, прочностью и износостойкостью/термостойкостью. Кроме того, они имеют высокую скорость, подходящую для черновой и получистовой обработки.

Карбид

Твердосплавные режущие инструменты для токарных станков твердые и хрупкие. Поэтому они совместимы практически со всеми материалами. Однако они дороги, что ограничивает их использование в частичном производстве.

Алмаз

Режущие инструменты для токарных станков из алмазов очень твердые. Благодаря этому они подходят для работы со всеми материалами. Тем не менее, как и твердосплавные инструменты, они дороги, что ограничивает их промышленное применение.

Тем не менее, как и твердосплавные инструменты, они дороги, что ограничивает их промышленное применение.

Кубический нитрид бора

Кубический нитрид бора является следующим по твердости. Они долговечны, устойчивы к истиранию и подходят для черновой и прерывистой обработки, особенно для обработки чугуна.

Категория 2: Режущие инструменты для токарных станков на основе операций

Режущие инструменты для токарных станков также классифицируются на основе операций обработки. Ниже приведены общие инструменты, используемые в каждой операции токарной обработки.

Токарные инструменты

Токарные инструменты применяются для удаления материалов по длине заготовки. Следовательно, это приводит к уменьшению диаметра заготовки. Существует два типа:

– Инструменты для чернового точения : Инструменты для чернового точения используются для удаления большого количества материала с заготовки за один проход. Поэтому их обычно используют для создания грубых форм или для подготовки поверхностей к последующим чистовым операциям.

– Инструмент для чистовой токарной обработки : Инструмент для чистовой токарной обработки используется для удаления небольшого количества материала с заготовки для получения гладкой обработанной поверхности.

Инструменты для снятия фасок

Режущие инструменты этих токарных станков подходят для снятия фасок, т. е. для получения косой кромки. Токарные инструменты также подходят для снятия фаски. Однако они должны быть установлены под прямым углом к заготовке. Более того, они устаревают при большом угле наклона.

Резьбонарезные инструменты

Резьбонарезные инструменты подходят для нарезания спиральной резьбы на цилиндрических деталях. Как правило, они имеют угол при вершине, который зависит от предполагаемого угла резьбы. Кроме того, поперечное сечение инструмента влияет на шаг резьбы.

Инструменты для торцевания

Инструменты для торцевания используют боковую режущую кромку для удаления тонкого слоя материала и получения гладкой поверхности.

Формовочные инструменты

Формовочный инструмент сочетает в себе инструмент для токарной обработки и обработки канавок, применимый для изготовления сложных форм на ходу. В то время как токарный инструмент выполняет ту же работу, формовочный инструмент идеален, поскольку он повышает точность и сокращает время цикла.

Инструменты для нарезки канавок

Эти инструменты применяются для нарезания канавок на заготовках с цилиндрическими поверхностями. Существует несколько форм канавок, определяемых формой инструмента токарного станка. Обычными являются V-образные и квадратные режущие инструменты.

Расточные инструменты

Расточный инструмент представляет собой режущий инструмент, характеризующийся расточной оправкой с режущим инструментом на конце. Таким образом, он применим для обработки и увеличения диаметра отверстия.

Накатные инструменты

Накатные инструменты имеют два или более металлических ролика с рельефным рисунком. Обычно они применяются для создания углублений на заготовке для увеличения ее захвата.

Обычно они применяются для создания углублений на заготовке для увеличения ее захвата.

Категория 3: Режущие инструменты для токарных станков на основе конструкции

Существует три основных типа режущих инструментов токарных станков в зависимости от их конструкции. Это:

Однокорпусные инструменты

Они изготавливаются из цельного куска материала и имеют определенную форму, размер и геометрию. В результате они являются наиболее распространенными токарными станками из-за их скорости и прочности.

Режущие инструменты для сварочных станков

Эти инструменты имеют головку и стержень, изготовленные из различных материалов, соединенных сваркой. Как правило, боковая сторона изготавливается из таких материалов, как карбид, известный своей прочностью и долговечностью, а корпус может быть изготовлен из различных металлов. Из-за разницы в материалах они обеспечивают меньшую силу резания, чем однокорпусные инструменты.

Режущие инструменты для токарных станков с зажимом

Эти режущие инструменты по составу материала аналогичны сварочным инструментам. Однако вместо сварочного инструмента токарно-винторезный станок формируется путем размещения вставки (т. е. режущего инструмента) на рукоятке. Как правило, режущие инструменты зажимного токарного станка ловки и заменяемы. Поэтому их свойства, такие как прочность и долговечность, зависят от типа вставок.

Однако вместо сварочного инструмента токарно-винторезный станок формируется путем размещения вставки (т. е. режущего инструмента) на рукоятке. Как правило, режущие инструменты зажимного токарного станка ловки и заменяемы. Поэтому их свойства, такие как прочность и долговечность, зависят от типа вставок.

Категория 4: Режущие инструменты для токарных станков в зависимости от направления подачи

Существует три основных типа режущих инструментов для токарных станков в зависимости от направления подачи. Это:

Правосторонние режущие инструменты для токарных станков

Эти инструменты удаляют материалы при транспортировке их справа налево. Они имеют конструкцию, похожую на человеческую руку. Это связано с тем, что большой палец правой руки указывает направление подачи, а основная режущая кромка находится с левой стороны инструмента.

Левосторонние режущие инструменты для токарных станков

Эти инструменты удаляют материалы при транспортировке их слева направо. В соответствии с конструкцией человеческой руки большой палец левой руки указывает направление подачи, а основная режущая кромка находится с правой стороны инструмента.

В соответствии с конструкцией человеческой руки большой палец левой руки указывает направление подачи, а основная режущая кромка находится с правой стороны инструмента.

Режущие инструменты для токарных станков с круглым носом

Эти инструменты могут перемещаться слева направо или справа налево, поскольку они не имеют боковых передних и задних передних углов. Они подходят для операций механической обработки, требующих гладкой поверхности.

Обратите внимание, : Существуют и другие режущие инструменты для токарных станков с различным применением. Вам следует убедиться, что вы поговорили с профессиональным оператором станка с ЧПУ или связались с WayKen, чтобы подобрать идеальный вариант.

Как правильно выбрать режущий инструмент для токарного станка?

Все мы знаем, что для идеальной работы нужны правильные инструменты. Выбор правильного режущего инструмента для токарного станка очень важен для получения точных результатов обработки заготовки. Ниже приведен список способов выбора подходящего режущего инструмента для токарных станков:

Ниже приведен список способов выбора подходящего режущего инструмента для токарных станков:

Покрытие инструментов для токарных станков

Покрытия — это материалы, наносимые на внешние части режущего инструмента для улучшения его механических свойств и эстетики. Кроме того, они важны, поскольку режущие инструменты токарных станков с покрытием служат дольше, чем инструменты без покрытия. Как и ожидалось, существует несколько покрытий, включая нитрид титана (TiN), карбид титана (TiC) и оксид алюминия, каждое из которых обладает присущими ему свойствами.

Материал заготовки

Механические свойства заготовки играют огромную роль при выборе правильного режущего инструмента для токарной обработки. Самый простой процесс выбора зависит от твердости, так как твердые материалы следует обтачивать только инструментами с твердым или непокрытым покрытием. Это предотвратит выкрашивание инструментов во время операции обработки. Например, режущие инструменты из алмаза и кубического нитрида бора известны своей прочностью и пригодностью для работы с твердыми материалами.

Требуемые типы токарных операций

Каждая токарная операция требует определенного набора навыков и инструментов. В результате вы должны убедиться, что выбрали правильный инструмент в зависимости от операции. Например, токарные инструменты применимы для удаления материалов по длине заготовки. Однако они не подходят для формирования операций. Другое соображение включает направление резки.

Требуемая форма детали

Кроме того, при выборе режущего инструмента для токарного станка учитывайте инструмент и форму детали. Например, во время операций с облицовкой, когда вы хотите создать форму куба на материале, вы можете использовать прямоугольный инструмент для облицовки.

Компоненты режущего инструмента токарного станка

Хотя токарные станки имеют различную конструкцию в зависимости от их функций и областей применения, все они имеют определенные общие детали. Ниже приведены общие детали для каждого типа режущего инструмента токарного станка.

Хвостовик

Это часть, соединенная с токарным станком. Это самая толстая часть инструмента, в основном прямоугольного сечения.

Торец

Это часть режущего инструмента токарного станка, по которой стекает стружка во время токарных операций.

Фланг

Это часть, которая противостоит заготовке и взаимодействует с ней. Он может быть большим или малым и вместе с гранью режущего инструмента образует режущую кромку.

Режущая кромка

Эта часть отвечает за режущее действие инструмента. Режущая кромка зависит от инструмента. Например, одноточечный инструмент будет иметь две режущие кромки и может резаться с использованием двух поверхностей.

Носик инструмента

Это пересечение основной и вспомогательной режущей кромки. Он имеет кривизну, которая увеличивает его прочность, долговечность и способность делать более гладкий срез.

Боковой передний угол

Образуется лицевой стороной инструмента и линией, перпендикулярной корпусу. Он определяет направление потока стружки.

Он определяет направление потока стружки.

Боковой задний угол

Если смотреть спереди, боковой задний угол представляет собой угол, образуемый главной боковой поверхностью с поверхностью хвостовика, перпендикулярной основанию режущего инструмента. Это предотвращает трение главной стороны о заготовку.

Задний задний угол

Если смотреть сбоку, это угол передней кромки боковой поверхности, образуемый линией, перпендикулярной основанию инструмента. Это предотвращает трение второстепенной стороны о заготовку.

Задний передний угол

Это угол между поверхностью и плоскостью, параллельной основанию. Большой передний угол увеличит остроту, но уменьшит прочность и наоборот.

Угол концевой режущей кромки

Это угол, образуемый концевой режущей кромкой с линией, перпендикулярной корпусу инструмента и касательной к его вершине. Он предотвращает касание инструментом обрабатываемой поверхности заготовки.

Угол боковой режущей кромки

Угол, образуемый боковой режущей кромкой с линией, параллельной корпусу инструмента. Поэтому он играет важную роль в силе резания и толщине стружки при токарных операциях.

Поэтому он играет важную роль в силе резания и толщине стружки при токарных операциях.

Доступные операции с режущим инструментом для токарного станка

Токарный станок может выполнять различные операции. Ниже приведены наиболее распространенные операции с режущим инструментом, которые можно выполнять с заготовкой.

Токарные операции с инструментами

Токарная обработка является наиболее распространенной операцией с режущими инструментами при механической обработке. Он включает в себя создание цилиндрической детали точной геометрии путем удаления из заготовки лишнего материала. Как правило, это может быть автоматизировано при токарной обработке с ЧПУ или вручную, как и в других токарных операциях.

Операция торцевания

Эта операция резки включает в себя уменьшение длины заготовки для формирования желаемых деталей. Он включает в себя использование режущего инструмента для перпендикулярного отрезания детали.

Операция снятия фаски

Включает создание наклонной поверхности на кромке цилиндрической заготовки. Он применяется для уменьшения повреждений острых кромок.

Он применяется для уменьшения повреждений острых кромок.

Накатка

Накатка включает использование двух или более металлических роликов для создания рельефных узоров на цилиндрической заготовке. Следовательно, он применим для увеличения захвата продукта.

WayKen удовлетворит ваши различные потребности в обработке

Вам не нужно беспокоиться о выборе правильных режущих инструментов для токарных станков, если вы можете просто вызвать команду экспертов, которая сделает это за вас. WayKen — это ваш универсальный магазин для всех ваших потребностей в механической обработке. Мы предлагаем различные услуги по токарной обработке с ЧПУ, включая торцевание, снятие фасок, накатку и т. д. Если вам нужен прототип или мелкосерийная обработка деталей, вы можете быть уверены, что получите высококачественные серийные детали. Просто загрузите свои файлы САПР сегодня, и вы получите мгновенное предложение и бесплатную DFM.

Фрезы для токарных станков являются важными инструментами в обработке с ЧПУ. Они бывают разных типов, что определяет их работу и функции. В результате правильный выбор инструмента имеет важное значение для успешной операции обработки.

Они бывают разных типов, что определяет их работу и функции. В результате правильный выбор инструмента имеет важное значение для успешной операции обработки.

Каковы функции режущих инструментов токарных станков?

Режущие инструменты токарного станка используются в режущей части заготовки для придания необходимой формы. Резка деталей может выполняться с помощью нескольких операций, таких как снятие фаски и токарная обработка.

Какие свойства следует учитывать при выборе материала режущего инструмента для токарных станков?

При выборе материала режущего инструмента токарного станка необходимо проверить его твердость, ударную вязкость и термостойкость.

Какой из материалов для режущего инструмента имеет самое высокое качество?

Из-за своей твердости и скорости резания алмазные режущие инструменты для токарных станков являются лучшими. Однако они дороги, что ограничивает их промышленное использование.

Модель A Нестандартный угол резца

Инструмент ПМА

(14 отзывов) Написать рецензию

Инструмент PMA

Инструмент для токарной обработки шейки PMA Модель A Нестандартный угол резца

Рейтинг Требуется Выберите Рейтинг1 звезда (худший)2 звезды3 звезды (средний)4 звезды5 звезд (лучший)

Имя

Электронная почта Требуется

Тема отзыва Требуется

Комментарии Требуется

- Артикул:

- ПНТ-105

Сейчас: $139,95

Текущий запас:

Количество:

Часто покупают вместе:

- Описание

- Видео

- 14 отзывов

Описание

Инструмент для токарной обработки шейки PMA — лучший на сегодняшний день инструмент для токарной обработки шейки. Вы знаете, почему вам нужно или вы хотите повернуть шею, но с таким количеством разных моделей на рынке, что вы выберете? Факторы, определяющие ваш выбор инструмента для токарной обработки шейки, по существу сводятся к трем ключевым требованиям; легкость и повторяемость регулировки, удобство использования и отделка реза. Этот инструмент полностью удовлетворяет этим требованиям.

Вы знаете, почему вам нужно или вы хотите повернуть шею, но с таким количеством разных моделей на рынке, что вы выберете? Факторы, определяющие ваш выбор инструмента для токарной обработки шейки, по существу сводятся к трем ключевым требованиям; легкость и повторяемость регулировки, удобство использования и отделка реза. Этот инструмент полностью удовлетворяет этим требованиям.

В нашем инструменте для точения шейки не используется ходовой винт или винт с тонким приводом для перемещения фрезы к оправке или от нее. Мы не используем ненужный микрометр или циферблатный индикатор. Мы также не вращаем оправку на эксцентрике, который изменяет центр разреза и имеет непостоянную регулировку. Наш инструмент для токарной обработки шейки модели А просто настраивается путем перемещения оправки к неподвижной фрезе или от нее с ОЧЕНЬ минимальным люфтом. В модели A используется сверхтонкий приводной винт 80TPI, обеспечивающий регулировку между каждой меткой с шагом 0,0002 дюйма, между метками достаточно места, что позволяет выполнять регулировку с точностью до 0,0001 дюйма. Инструмент не включает оправку.

Инструмент не включает оправку.

Чтобы просмотреть видео об использовании этого инструмента для точения шейки, перейдите по ссылке:

http://atthebench.pmatool.com/index.php/videos/73-hands-on-model-a-neck-turning- Инструмент

Особенности:

· Корректировки 0,0002 ”легко выполнить

o (0,0001” НЕТ НЕДОСТОЯЩИХ ВОПРОСОВ)

· Принимает PMA или Sinclair Neck Mandrel Оправки K&M с использованием адаптера

· Твердосплавная фреза никогда не затупится

o Доступны различные углы резцов

1. 30˚ для широкого спектра картриджей, включая BR, PPC, RSAUM и 6,5×47

2. – 30° (для короткой горловины .250″), такие как 204 Ruger, 17 FB и различные подстановочные патроны

3. 35˚ для патронов семейства 284 и WSM

4. 40˚ для улучшенных картриджей

) патроны типа Dasher и разные wildcats

6. 17,5 ° Cutter для семейства 30-06

7. 20 ° Cutter для семейства 308 и 338 Lapua

8. 23 ° Cutter для семейства 223

23 ° Cutter для семейства 223

9. 28 ° Cutter для 22-250 (также работает для 6 мм Rem)

10. 25 градусный резак

· Сменные режущие кромки доступны отдельно

· Большой эргономичный дизайн

o Удобно ложится в руку, имеет хороший вес и форму, не будучи слишком тяжелым, чтобы держать инструмент под рукой

o крутящий момент токарного станка или электродрели

Просмотреть всеЗакрыть

Видео

Модель A#1

Краткий обзор и демонстрация инструмента для токарной обработки шейки PMA модели A.

Просмотреть всеЗакрыть

14 отзывов

- 5

Инструмент для поворота шейки PMA

Опубликовано TA Freeman 18 августа 2022 г.

Очень хорошо сделано. Очень доволен результатами размерной обработки моей латуни с 30-06 по 25-06 и последующей токарной обработки с помощью этого инструмента. Очень легко настраивается и очень точно. Не могу просить ничего больше. Определенно рекомендую.

- 5

круто

Размещено Эдом Бейли 15 декабря 2021 г.

Ребята, вы потрясающие. Ваши продукты — это пересечение простоты, функциональности, качества и искусства. У меня был более дешевый токарный станок, прежде чем я решил потратить монету на твой. PMA — это даже не самая дорогая установка к тому времени, когда вы собираете все дополнения, чтобы «приблизить» конкурента. Абсолютно никаких сожалений, и единственные деньги, которые были потрачены впустую, – это то, что я сначала потратил на дешевые вещи. Ваши карбидовые варианты тоже стоят каждой копейки. Ваши вещи просто делают то, что должны делать, не будучи слишком сложными.

- 5

Инструмент для токарной обработки шейки

Размещено Иеремией 29 декабря 2020 г.

В настоящее время у меня есть 3 таких инструмента для токарной обработки шейки.

Я пробовал и использовал все остальные в то или иное время. С тех пор я продал все остальные и буду продолжать покупать этот. В первый раз, когда я использовал этот инструмент, я превратил латунь 6PPC в 262. Я сделал это за один проход, удаляя материал! Затем я проверил свои измерения на шаровом микрофоне и был потрясен, увидев, что он режется равномерно и имеет правильную толщину для всех 100 штук. Так что больше не нужно делать 2 пореза для меня. После этого меня продали. Я также использую твердосплавные оправки и расширители PMA.