Контактная сварка это сварка: Контактная сварка | это… Что такое Контактная сварка?

alexxlab | 18.01.2023 | 0 | Разное

виды и их характеристика, особенности, аппарат контактной точечной сварки

Контактная сварка — это процесс, при котором создаются монолитные сварные швы путем плавления кромок свариваемых элементов посредством электрического тока с дальнейшей деформацией сжимающим усилием. Данная технология преимущественно используется в тяжелой промышленности, где существует необходимость поддержания беспрерывного цикла выпуска однотипной продукции, в частности, при соединении серий тонких листов металла.

- Суть технологии

- Как подготовить поверхность

- Аппараты контактной точечной сварки

- Виды контактной сварки

Суть технологии

На сегодняшний день хотя бы один аппарат контактной точечной сварки находится на всех больших предприятиях, чему способствуют сильные стороны технологии:

- Высокая производительность — для создания сварной точки потребуется примерно секунда.

- Стабильность работы — длительная эксплуатация без дополнительных посторонних вмешательств, качество сварки при этом сохраняется.

- Незначительные расходы на обслуживание, ведь роль расходных материалов выполняют контактные электроды.

- Для работы с устройством не потребуется наличия высокой квалификации.

Процесс работы, на первый взгляд, кажется простым, но составлен из ряда последовательных процедур, обязательных для выполнения.

Суть контактной сварки в двух неразрывных физических процессах — нагреве и давлении. Когда ток проходит через соединительную область, начнет выделяться определенное количество тепла, что направлено на расплавление металлов. Чтобы тепло выделялось в достаточных количествах, сила тока составляет как минимум несколько тысяч ампер в отдельных случаях — десятки тысяч. Вместе с этим на сталь оказывается определенное давление из одной или двух сторон с одновременным созданием плотного шва без каких-либо дефектов.

Если правильно организовать процесс, детали практически не нагреются, так как сопротивление будет незначительным. По мере создания монолитных соединений сопротивление постепенно падает, а с ним и сила тока. Нагретые электроды охлаждаются водой.

Как подготовить поверхность

Существуют многочисленные технологии, с помощью которых можно поддавать обработке поверхности перед контактной сваркой. К ним относятся:

- Зачистка от значительных загрязнений;

- Проведение обезжиривания;

- Снятие оксидных пленок;

- Сушка;

- Пассирование и нейтрализация.

Порядок действий и выбор технологии зависят от видов используемых заготовок.

В целом до начала сварок поверхности должны:

- Обеспечить незначительный уровень сопротивления между деталями и электродами.

- Свариваемые элементы должны быть гладкими, выпуклости и впадины отсутствуют.

- Обеспечить равное сопротивление по всей длине контактов.

Аппараты контактной точечной сварки

Оборудование принято делить на три типа:

- Неподвижное;

- Передвижное;

- Подвешенное, либо универсальное.

Разделяются сварки в зависимости от рода тока (конденсаторные и трансформаторные). За способом сварки бывают точечными, шовными стыковыми и рельефными.

Аппарат контактной точечной сварки составлен из трех частей:

- Электросистема;

- Механическая часть;

- Водяное охлаждение.

Электрическая часть отвечает за расплавление деталей, контролирует рабочие циклы и перерывы, а также сохраняет текущие параметры. Механическая часть — пневматическая или гидравлическая система, дополнена приводами. Если присутствует исключительно привод сжатия, то перед вами точечная модель, в шовных есть ролики, а в стыковых — система сжатия и осадки. В состав водного охлаждения входит первичный и вторичный контур, разводящие штуцеры, шланги, вентили и реле.

В состав водного охлаждения входит первичный и вторичный контур, разводящие штуцеры, шланги, вентили и реле.

Электроды используются не только для замыкания электрического контура, но и отводят тепло от сварных соединений, для передачи механической нагрузки, в отдельных случаях помогают передвигать заготовки.

Размеры и форма электродов подбирается в зависимости от свариваемых материалов и вида применяемого оборудования. Они должны выдерживать температуры более 600 градусов Цельсия при давлении 5 кг/2 мм2. Именно поэтому главным компонентом выступает бронза и различными добавками.

Сварочные соединения должны поддаваться тщательному контролю для предотвращения дефектов. Допустимы все способы неразрушающего контроля, среди которых первое место отводится первичному осмотру. Но прижатие элементов не позволяет проводить полноценный осмотр, потому продукцию отбирают и проводят разрезы вдоль швов для выявления неточностей. Если дефект обнаружен, партия отправляется на переработку, а сам аппарат поддается калибровке.

Виды контактной сварки

- Рельефная сварка. Ее принцип совпадает с точечной, но существует одно различие: и у шва, и у электрода особая, рельефная форма. Она может применяться для решения разных задач, в частности, для крепления кронштейнов или опорных деталей с плоскими заготовками.

- Шовная сварка. Процесс многоточечной варки, при котором соединения расположены на близких расстояниях либо с перекрытием. При этом формируется цельное монолитное соединение. Когда между точками перекрытие, то швы получатся герметичными, при его отсутствии герметичность не обеспечивается. В промышленности без герметических швов не обойтись при изготовлении баков, бочек, баллонов и других емкостей.

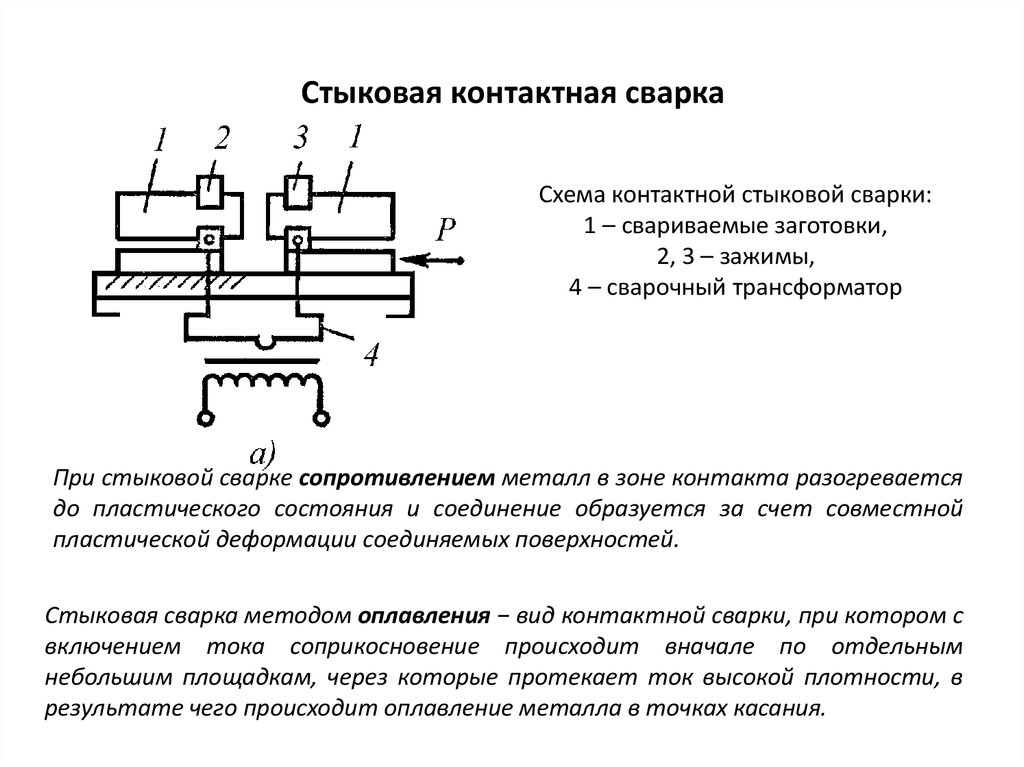

- Стыковая сварка. Элементы соединяются путем прижимания друг к другу с дальнейшим оплавлением всей плоскости контакта. Данная технология имеет несколько разновидностей в зависимости от металла, его толщины и необходимого качества соединений.

- Точечная контактная сварка. В данном случае работы проводятся в одной или нескольких точках. На качество шва влияют следующие параметры:

- форма и размеры электродов;

- сила тока;

- уровень давления;

- время работы и качество очистки поверхности.

Современные агрегаты отличаются эффективностью, выдавая до 600 сварных соединений в минуту. Такой метод применяется в работе с частями высокоточной электроники, с кузовами автомобилей, самолетов, сельскохозяйственных машин и в других отраслях.

Контактная сварка

Контактная сварка – это процесс образования соединения в результате нагрева металла проходящим через него электрическим током и пластической деформации зоны соединения под действием сжимающего усилия.

Преимущества контактной сварки перед другими способами:

– Высокая производительность (время сварки одной точки или стыка составляет 0,02. .. 1,0 с)

.. 1,0 с)

– Малый расход вспомогательных материалов (воды, воздуха)

– Высокое качество и надежность сварных соединений при небольшом числе управляемых параметров режима, что снижает требования к квалификации сварщика

– Это экологически чистый процесс, легко поддающийся механизации и автоматизации

Основные способы контактной сварки – это точечная, шовная (роликовая) и стыковая сварка.

Машины для контактной сварки бывают стационарными, передвижными и подвесными (сварочные клещи). По роду тока в сварочном контуре могут быть машины переменного или постоянного тока от импульса тока, выпрямленного в первичной цепи сварочного трансформатора или от разряда конденсатора. По способу сварки разлчают машины для точечной, рельефной, шовной и стыковой сварки.

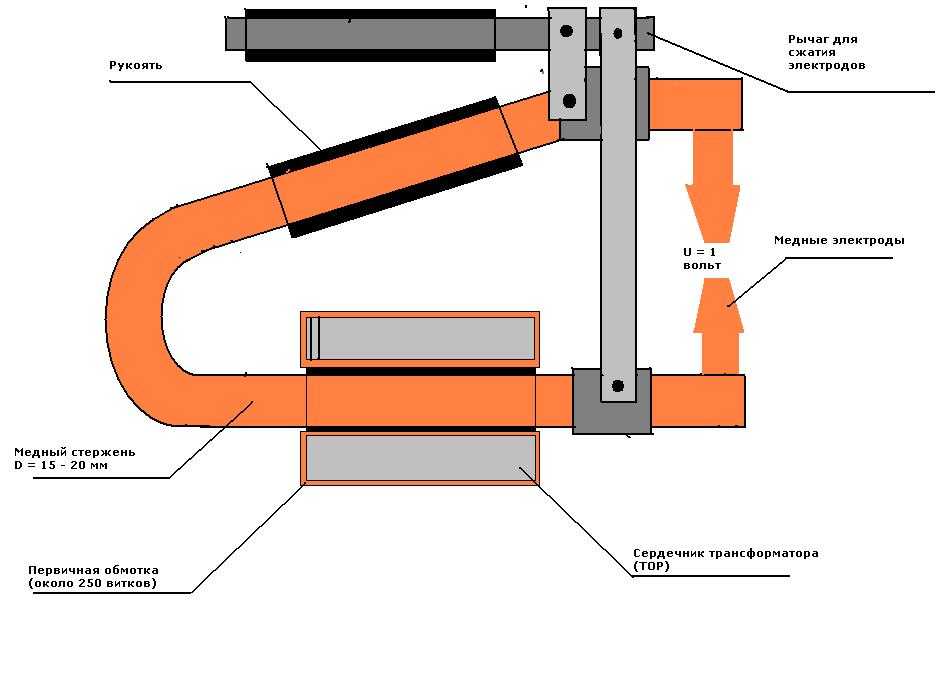

Любая машина для контактной сварки состоит из электрической и механической частей, пневмо- или гидросистемы и системы водяного охлаждения (рис. 1).

Рис. 1. Типовые схемы машин для контактной точечной (а), шовной (б) и стыковой (в) сварки:

1 – трансформатор; 2 – переключатель ступеней; 3 – вторичный сварочный контур; 4 – прерыватель первичной цепи; 5 – регулятор; 6 – привод сжатия; 7- привод зажатия деталей; 8 – привод осадки деталей; 9 – привод вращения роликов; 10- аппаратура подготовки; 11 – орган включения

Электрическая часть включает в себя силовой сварочный трансформатор 1 с переключателем ступеней 2 его первичной обмотки, с помощью которого регулируют вторичное напряжение, вторичный сварочный контур 3 для подвода сварочного тока к деталям, прерыватель 4 первичной цепи сварочного трансформатора 1 и регулятор 5 цикла сварки, обеспечивающий заданную последовательность операций цикла и регулировку параметров режима сварки.

Механическая часть состоит из привода сжатия 6 точечных и шовных машин, привода 7 зажатия деталей и привода 8 осадки деталей стыковых машин. Шовные машины снабжены приводом 9 вращения роликов.

Пневмогидравлическая система состоит из аппаратуры 10 подготовки (фильтры, лубрикаторы, которые смазывают движущиеся части), регулирования (редукторы, манометры, дросселирующие клапаны) и подвода воздуха к приводу 6 (электропневматические клапаны, запорные вентили, краны, штуцера).

Система водяного охлаждения включает в себя штуцера разводящей и приемной гребенок, охлаждаемые водой полости в трансформаторе 1 и вторичном контуре 3, разводящие шланги, запорные вентили и гидравлические реле, отключающие машину, если вода отсутствует или ее мало.

Все машины снабжены органом включения 11. У точечных и шовных машин это ножная педаль с контактами, у стыковых – это комплект кнопок. С органов управления поступают команды на сжатие “С” электродов или зажатие “3” деталей, на включение “Т” и отключение “О” сварочного тока, на вращение “В” роликов, на включение “а” регулятора цикла сварки. Эти команды отрабатываются соответствующими блоками машины, обеспечивая выполнение операций цикла сварки.

Эти команды отрабатываются соответствующими блоками машины, обеспечивая выполнение операций цикла сварки.

Кроме универсальных применяются специальные машины, приспособленные для сварки конкретных конструкций и типов размеров изделий. Примером могут служить машины для контактной точечной сварки кузовов автомобилей, встроенные в автоматические линии, машины для стыковой сварки оплавлением продольных швов труб в прокатном производстве.

Электроды в контактной сварке служат для замыкания вторичного контура через свариваемые детали. Кроме этого при шовной сварке электроды-ролики перемещают свариваемые детали и удерживают их в процессе нагрева и осадки.

Важнейшая характеристика электродов – стойкость, способность сохранять исходную форму, размеры и свойства при нагреве рабочей поверхности до температуры 600 0С и ударных усилиях сжатия до 5 кг/мм2. Электроды для точечной сварки – это быстроизнашивающийся сменный инструмент сварочной машины. Для изготовления электродов используют медь и жаропрочные медные сплавы – бронзы. Но материалы для электродов должны обладать также высокой электро- и теплопроводностью, чтобы их нагрев в процессе сварки был меньше. Температура разупрочнения бронз не превышает 0,5 их температуры плавления, а рабочая поверхность электрода нагревается до 0,6 Тпл. При таких условиях электродные бронзы относительно быстро разупрочняются. Повысить износостойкость электродов можно, используя технологические факторы,а также смену материала для их производства. В настоящее время многие производственные компании и заводы предпочитают традиционным материалам дисперсно-упрочненные материалы на основе порошковой меди( ДУКМ ). Они обладают уникальными характеристиками: высокой электро- и теплопроводностью,высокой твердостью и износостойкостью,низкой способностью к адгезии (прилипанию )к различным металлам.Температура рекристаллизации таких материалов достигает 900 ºС, в следствие чего электроды из ДУКМ имеют очень высокий ресурс,что является определяющим показателем на производстве.

Но материалы для электродов должны обладать также высокой электро- и теплопроводностью, чтобы их нагрев в процессе сварки был меньше. Температура разупрочнения бронз не превышает 0,5 их температуры плавления, а рабочая поверхность электрода нагревается до 0,6 Тпл. При таких условиях электродные бронзы относительно быстро разупрочняются. Повысить износостойкость электродов можно, используя технологические факторы,а также смену материала для их производства. В настоящее время многие производственные компании и заводы предпочитают традиционным материалам дисперсно-упрочненные материалы на основе порошковой меди( ДУКМ ). Они обладают уникальными характеристиками: высокой электро- и теплопроводностью,высокой твердостью и износостойкостью,низкой способностью к адгезии (прилипанию )к различным металлам.Температура рекристаллизации таких материалов достигает 900 ºС, в следствие чего электроды из ДУКМ имеют очень высокий ресурс,что является определяющим показателем на производстве. Немаловажным фактором является также то, что стоимость электродов из ДУКМа будет существенна ниже, чем на аналогичные из бронз из-за разной себястоимости материалов. Материалы БрХ, БрХЦр,БрНБТ стоят неоправданно дорого.

Немаловажным фактором является также то, что стоимость электродов из ДУКМа будет существенна ниже, чем на аналогичные из бронз из-за разной себястоимости материалов. Материалы БрХ, БрХЦр,БрНБТ стоят неоправданно дорого.

В случае интенсивных и постоянных сварочных работ, сэкономив на покупке высокоресурсных электродов, в итоге Вы получаете ощутимо большие затраты на их постоянную покупку в огромных количествах. В этом случае рекомендации однозначны – используйте электроды из ДУКМ. Бронзы – для специфических производств.

Теперь о стоимости: самые дешёвые электроды – медные, их стоимость самая низкая, следующие в ценовом ряду электроды из дисперсно-упрочнённой меди (ДУКМ) и самые дорогие – бронзовые.

Основные параметры режима всех способов контактной сварки – это сила сварочного тока, длительность его импульса и усилие сжатия деталей. Теплота в свариваемом металле выделяется при прохождении через него импульса тока Iсв длительностью t в соответствие с законом Джоуля-Ленца: Q= Iсв2Rсвt, где за Rсв принимают сопротивление столбика металла между электродами. При расчете сварочного тока, времени импульса, сварочного трансформатора Rсв – исходный параметр, так как его легко рассчитать, зная материал детали, ее толщину и требуемую температуру сварки. При этом сопротивлениями в контактах между деталями и между электродами и деталями пренебрегают.

При расчете сварочного тока, времени импульса, сварочного трансформатора Rсв – исходный параметр, так как его легко рассчитать, зная материал детали, ее толщину и требуемую температуру сварки. При этом сопротивлениями в контактах между деталями и между электродами и деталями пренебрегают.

Согласно закону Джоуля-Ленца увеличение Rсв должно увеличивать количество выделяющейся теплоты. Но по закону Ома

Iсв=U2/Z, где U2 – напряжение на вторичном контуре сварочной машины, a Z – полное сопротивление вторичного контура, в которое входит Rсв. Поэтому при увеличении Rсв уменьшится Iсв, а он входит в закон Джоуля-Ленца в квадрате. Следовательно, увеличение Rсв не всегда увеличивает количество выделяющейся при сварке теплоты, многое зависит от соотношения Rсв и полного сопротивления вторичного контура сварочной машины. Отсюда следуют несколько практических выводов. С ростом общего сопротивления вторичного контура от 50 до 500 мкОм тепловыделение в зоне сварки уменьшается по мере падения Rсв примерно в 10 раз. Недостаток тепла компенсируется увеличением мощности (U2) или времени сварки. Сварка на контактных машинах с малым сопротивлением вторичного контура (~ 50 мкОм) сопровождается интенсивным ростом нагрева по мере падения Rсв в процессе увеличения сварного ядра. При достижении равенства Rсв = Z нагрев достигает максимума, а затем, по мере еще большего снижения Rсв (по достижении требуемого размера ядра), уменьшается. Таким образом, сварка на контактных машинах с малым сопротивлением вторичного контура (а их большинство) сопровождается нестационарным нагревом и нестабильным качеством соединений. Уменьшить этот недостаток можно надежным сжатием зачищенных деталей, обеспечивающим поддержание Rсв на минимальном уровне, либо поддерживая высокий уровень Rсв за счет слабого сжатия деталей и разделения импульса сварочного тока на несколько коротких импульсов. Последнее еще и экономит энергию и обеспечивает прецизионное соединение с остаточной деформацией 2…5 %.

Недостаток тепла компенсируется увеличением мощности (U2) или времени сварки. Сварка на контактных машинах с малым сопротивлением вторичного контура (~ 50 мкОм) сопровождается интенсивным ростом нагрева по мере падения Rсв в процессе увеличения сварного ядра. При достижении равенства Rсв = Z нагрев достигает максимума, а затем, по мере еще большего снижения Rсв (по достижении требуемого размера ядра), уменьшается. Таким образом, сварка на контактных машинах с малым сопротивлением вторичного контура (а их большинство) сопровождается нестационарным нагревом и нестабильным качеством соединений. Уменьшить этот недостаток можно надежным сжатием зачищенных деталей, обеспечивающим поддержание Rсв на минимальном уровне, либо поддерживая высокий уровень Rсв за счет слабого сжатия деталей и разделения импульса сварочного тока на несколько коротких импульсов. Последнее еще и экономит энергию и обеспечивает прецизионное соединение с остаточной деформацией 2…5 %.

При сварке на машинах с большим сопротивлением вторичного контура (> 500 мкОм) снижение Rсв в процессе сварки практически не влияет на выделение теплоты, нагрев остается стационарным, что характерно для сварки на подвесных машинах с длинным кабелем во вторичном контуре. Сваренные на них соединения обладают более стабильным качеством.

Сваренные на них соединения обладают более стабильным качеством.

Качество сварных соединений, выполненных контактной сваркой, определяется подготовкой поверхностей к сварке, а также правильным выбором параметров режима и их стабильностью. Основной показатель качества точечной и шовной сварки – это размеры ядра сварной точки. Для всех материалов диаметр ядра должен быть равен трем толщинам S более тонкого свариваемого листа. Допускается разброс значений глубины проплавления в пределах 20…80 % S. За меньшим из этих пределов следует непровар, за большим – выплеск. Глубина вмятины от электрода не должна превышать 0,2 S. Размер нахлестки в точечных и шовных соединениях должен выбираться в пределах 2,5…5,0 диаметров ядра.

Основные дефекты сварных соединений при точечной и шовной сварке – это непровар, заниженный размер литого ядра, трещины, рыхлоты и усадочные раковины в литом ядре и выплеск, который может быть наружным, из-под контакта электрод – деталь, и внутренним, из-под контакта между деталями. Причины этих дефектов – недостаточный или избыточный нагрев зоны сварки из-за плохой подготовки поверхностей и плохой сборки деталей или из-за неправильно выбранных параметров режима сварки.

Причины этих дефектов – недостаточный или избыточный нагрев зоны сварки из-за плохой подготовки поверхностей и плохой сборки деталей или из-за неправильно выбранных параметров режима сварки.

При стыковой сварке по тем же причинам могут возникать непровары. Перегрев зоны сварки может вызвать структурные изменения (укрупнение зерна) и обезуглераживание сталей. Это ухудшает механические свойства соединений.

Контролируют качество контактной сварки чаще всего внешним осмотром, а также любыми методами неразрушающего контроля. Сложность контроля состоит в том, что этими методами непровар не выявляется, так как поверхности деталей плотно прижаты друг к другу, в их контакте образуется “склейка”, проникающие излучения, магнитное поле и ультразвук не отражаются и не ослабляются. Наиболее оперативный метод контроля – разрушение контрольных образцов в тисках молотком и зубилом. Если непровара нет, разрушение происходит по целому металлу одной из деталей, можно измерить диаметр литого ядра при точечной и шовной сварке.

Источник: Сварка и резка материалов. М.Д. Банов, Ю.В. Казаков, М.Г. Козулин.

Что такое сварка сопротивлением? | Сварочные ресурсы

Сварка сопротивлением — это высокоскоростной метод соединения металлов с применением давления и электрического нагрева под точным контролем, обеспечивающий сварку за доли секунды.

Как работает

Сварка сопротивлением ? Процесс контактной сваркиПри контактной сварке большое количество тока проходит через концентрированную область, также известную как зона сварки, в течение определенного время при нахождении под давлением локализованной ковки . Тепловая энергия вырабатывается, когда электрический ток проходит через электрическое сопротивление.

Поскольку сопротивление является самым высоким на поверхностях сопряжения (граница между деталями), на этой поверхности выделяется больший объем тепла, что позволяет металлу расплавиться.

Крупный план формируемого самородка точечной сварки.

Что такое

Формула для сварки сопротивлением ?Формула качественного контактного сварного шва включает в себя правильное количество силы, силы тока, времени и температуры.

Что такое

Типы из Сварка сопротивлением? Точечная сваркаТочечная сварка является наиболее распространенным видом контактной сварки. Противоположные электроды или наконечники проводят и концентрируют сварочный ток и прилагают усилие ковки для формирования каждого сварного шва.

Выступающая сварка Выступающая сварка аналогична точечной сварке, за исключением того, что рельефные или сплошные выступы в свариваемой детали концентрируют тепло и образуют швы. Одним движением машины можно сварить несколько выступов.

Шовная сварка выполняется с помощью машины, оснащенной медными колесами (круглые электроды), которые вращаются и производят непрерывный или прерывистый сварной шов.

Стыковая сваркаСварка встык обычно используется для соединения концов проволоки.

Сварка оплавлениемСварка оплавлением используется для стыковой сварки деталей большого диаметра.

Какие преимущества

Имеет ли сварка сопротивлением по сравнению с другими формами сварки?При правильном применении контактная сварка имеет много преимуществ по сравнению с другими методами соединения металлов, включая низкую стоимость и небольшую потребность в обучении оператора.

Как я могу

Узнать больше О сварке сопротивлением ? Обучение контактной сварке После определения необходимых параметров контактная сварка представляет собой быстрый и эффективный способ соединения двух металлов без использования газов или присадочных металлов.

Т. Дж. Сноу хорошо разбирается в процессе контактной сварки. Мы разрабатываем, производим и поставляем решения, повышающие качество, долговечность и производительность. Наши инженерные решения обеспечивают улучшенную производительность и стабильные результаты.

Чтобы лучше понять процесс контактной сварки, Т. Дж. Сноу предлагает различные варианты обучения, включая семинары, проводимые на вашем заводе, и курсы, проводимые по всей территории Соединенных Штатов.

MIG, TIG и сварка сопротивлением

Запрос цен

Наш штат сертифицированных сварщиков предоставляет услуги сварки MIG, TIG и точечной контактной сварки, которые отвечают разнообразным проектным требованиям наших клиентов. Специализируясь на сварке нержавеющей стали для пищевых продуктов, мы обладаем мощностью сварки TIG двадцатого калибра и MIG мощностью восемнадцатого калибра. Мы также можем сваривать контактной сваркой материалы толщиной до 0,1875 дюйма.

Мы также можем сваривать контактной сваркой материалы толщиной до 0,1875 дюйма.

Компания Mechanical Designs of VA предлагает возможности полноимпульсной сварки MIG и TIG, и мы можем применять наши передовые услуги по сварке для широкого спектра материалов. Наши операции по ручной сварке всегда соответствуют отраслевым стандартам AWS и высоким ожиданиям клиентов. Предоставляя качественные услуги MIG, TIG и контактной сварки, мы приглашаем вас связаться с Mechanical Designs of Virginia сегодня, чтобы узнать больше о наших продуктах и услугах.

Портфолио

- Изготовление на заказ монтажного кронштейна из углеродистой стали для железнодорожной отрасли

- Изготовление из листового металла защитного ограждения муфты для насосов и перекачивающих жидкостей

- Изготовление из листового металла внешней оболочки бака из нержавеющей стали для пищевой промышленности

Спецификации сварки MIG, TIG и контактной сварки

- Общие возможности

Контракт

ПроизводствоМелкие детали

- 9

- Промышленность

Аэрокосмическая отрасль

Dental

Agricultural

Architectural

Auto/Truck/Transportation

Chemical

Electronic

Food

Machine Tool

MarineMedical

Military

Mining

Oil Field

Optical

Packaging/Converting

Pharmaceutical

Railroad

Semiconductor

Signage

- Область применения

Котлы

Обшивка

Узкая канавка

Прецизионная сборка

Seam Welded TubeSensors

Strip

Transducers

Tubular Frame

- Industry Standards

AWS – American Welding Society

- Arc/Resistance Welding Process

FCAW (дуговая сварка с флюсовой сердцевиной)

В этом процессе используется оборудование, аналогичное GMAW, но вместо стандартной сплошной проволоки используется проволока, состоящая из стального электрода, окружающего порошковый наполнитель.

GMAW (дуговая сварка металлическим газом)

Также известна как сварка в среде инертного газа или сварка MIG.

GTAW (дуговая сварка вольфрамовым электродом)

Также известна как сварка вольфрамовым электродом в среде инертного газа (TIG). В этом процессе используется нерасходуемый вольфрамовый электрод, инертный газ и отдельный присадочный материал. Этот процесс иногда ошибочно называют сваркой Heliarc.MIG

Сварка металлов в среде инертного газа, также называемая дуговой сваркой в среде защитного газа.

Сопротивление

Сварка сопротивлением представляет собой процесс, при котором тепло выделяется за счет пропускания тока через сопротивление, вызванное контактом между двумя или более соединяемыми металлическими поверхностями.

TIG

Сварка вольфрамовым электродом в среде инертного газа. Также называется дуговой сваркой вольфрамовым электродом.

Подкапотные сварочные аппараты

Подкапотные сварочные аппараты представляют собой тип портативной сварочной системы, которая устанавливается «под капотом» автомобиля и подключается к электрической системе автомобиля для питания.