Контроль неразрушающий сварных швов: Неразрушающий контроль сварных соединений

alexxlab | 06.07.2023 | 0 | Разное

Неразрушающий контроль сварных соединений

Неразрушающий контроль сварных соединений (НКСС) — это контроль качества сварных соединений без нарушения их целостности и вывода из эксплуатации. НКСС регламентирован ГОСТ ISO 17635-2018 дающим рекомендации по выбору методов неразрушающего контроля (НК) и определяющим взаимосвязь между стандартами уровней качества и уровней приемки. Правила контроля качества сварных соединений также содержатся в некоторых отраслевых и корпоративных стандартах, например в РД 34-10.030-89 определяющим правила контроля сварных соединений технологических трубопроводов атомных станций или РД-08.00-60.30.00-КТН-046-1-05 посвященном НК сварных соединений нефтепроводов ПАО «Транснефть». Основными методами неразрушающего контроля качества сварных соединений являются: визуальный, магнитопорошковый, капиллярный, ультразвуковой, радиографический и вихретоковый методы. Наша аттестованная лаборатория неразрушающего контроля оказывает услуги по контролю сварных соединений различных промышленных объектов. Все допущенные к работам специалисты аттестованы на II-III уровень согласно СДАНК-02-2020 и укомплектованы поверенным оборудованием. По результатам контроля выдается подробный отчет с заключением о качестве (примеры). Высокий уровень организации рабочих процессов нашей ЛНК дополнительно подтвержден сертификатом соответствия ISO 9001-2015 в системе Росаккредитации. Дополнительные материалы:

Смотрите так же разделы: Проведение УЗК, Проведение ВИК, Магнитный контроль, Капиллярный контроль, Неразрушающий контроль трубопроводов.

Проведение неразрушающего контроля сварных соединений возможно на территории Московской области и в других регионах РФ в том числе городах: Москва, Санкт-Петербург, Екатеринбург, Саратов. Амурск, Ангарск, Архангельск, Астрахань, Барнаул, Белгород, Бийск, Брянск, Воронеж, Великий Новгород, Владивосток, Владикавказ, Владимир, Волгоград, Волгодонск, Вологда, Иваново, Ижевск, Йошкар-Ола, Казань, Калининград, Калуга, Кемерово, Киров, Кострома, Краснодар, Красноярск, Курск, Липецк, Магадан, Магнитогорск, Мурманск, Муром, Набережные Челны, Нальчик, Новокузнецк, Нарьян-Мар, Новороссийск, Новосибирск, Нефтекамск, Нефтеюганск, Новочеркасск, Нижнекамск, Норильск, Нижний Новгород, Обнинск, Омск, Орёл, Оренбург, Оха, Пенза, Пермь, Петрозаводск, Петропавловск-Камчатский, Псков, Ржев, Ростов, Рязань, Самара, Саранск, Смоленск, Сочи, Сыктывкар, Таганрог, Тамбов, Тверь, Тобольск, Тольятти, Томск, Тула, Тюмень, Ульяновск, Уфа, Ханты-Мансийск, Чебоксары, Челябинск, Череповец, Элиста, Ярославль и другие города, кроме того, в Республике Крым. |

Неразрушающий контроль сварных соединений

Главная

Полезные статьи

Неразрушающий контроль сварных соединений

Неразъемное соединение, выполненное сваркой, называют сварным соединением. Выделяют следующие их виды: нахлесточные, торцовые, тавровые, угловые и стоковые.

От качества швов зависит прочность сварных конструкций. Если оценивать механизм наглядно, то объективно оценить добросовестность работы невозможно. Поэтому принято оценивать неразрушающий контроль сварных соединений другими, более приемлемыми методами. Эта процедура позволяет оценить изъяны без прямого и физического вмешательства. При данной проверке изделие остается пригодным к использованию. Контролируют при этом следующие аспекты:

- Качество арматурной стали;

- Толщину металла;

- Сварные соединения перлитного класса, которые выполнены из титана, алюминия, меди и никеля.

Методы контроля сварных швов и соединений

Контрольные сварные соединения проверяются теми же методами, предусмотренными для производственных сварных соединений. Если результаты контроля кажутся не оптимальными, то контрольные соединения издают повторно, но уже в увеличенном объеме. В случае неудачных повторных результатов контроля, неудачным считается и общий результат. При данных обстоятельствах специалисты обязаны проверить качество оборудования, материала и мастерство сварщика.

Всегда в процессе производства и эксплуатации объектов присутствует контроль сварных соединений. Туда входят:

- Паровые и водогрейные котлы;

- Оборудование;

- Конструкции;

- Рельсы;

- Мостовые сооружения;

- Трубопроводы и многое другое.

Обоснованность выбора метода неразрушающего контроля

Выбор того или иного метода зависит от множества причин: изготовление сварной конструкции, свойства контролируемого металла, типа и толщины сварного соединения, а также от технических и экономических показателей.

Особенностью любого метода является проверка дефектов косвенным путем и на работоспособность изделия проверка никак не влияет.

Виды неразрушающего контроля сварных соединений

Контрольные сварные соединения проверяют следующими методами:

- Дефектоскопия рентгеновскими лучами.

- Ультразвуковая дефектоскопия.

- Дефектоскопия гамма-излучением.

- Магнитные методы.

- Вакуумная дефектоскопия.

К этим неразрушающих методам также относят магнитопорошковый и гаммаграфический контроль, а также измерение твердости металла шва.

Каждый метод включает в себя свой уникальный набор операций. Также каждый прием имеет свою степень издержек в зависимости от труда специалистов, применяемой техники и расходов. В стилоскопирование входит зачистка электродов, настройка генератора и стилоскопа и оформление данных.

Все техники регламентируются согласно ГОСТам. В них описаны какими факторы нужно руководствоваться при выборе того или иного метода неразрушающего контроля, технологию сварки, типы и размеры соединения, типы возможных дефектов, материалы для сварки, металл, конфигурацию деталей и многое другое.

Смотрите также:

- Неразрушающий контроль

- Утверждение типа средств измерений

- Испытания в целях декларирования соответствия продукции

Теги:

- неразрушающий контроль сварных соединений

- виды неразрушающего контроля сварных соединений

- неразрушающий контроль сварных соединений это

Возврат к списку

Неразрушающий контроль сварных швов – Accendo Reliability

Майк Сондалини Оставить комментарий

Неразрушающий контроль сварных швов. Сварочные процессы и методы могут привносить в сварной шов загрязнения и металлургические дефекты. Если требуется, чтобы сварной шов выдерживал суровые условия нагрузки и напряжения, очень важно обеспечить его качество в соответствии с минимальными стандартами. Сварные швы могут быть испытаны разрушающими и неразрушающими методами. Большая часть продукции тестируется с использованием неразрушающих методов. Наиболее распространенными неразрушающими методами проверки сварных швов являются визуальный осмотр, пенетрант, магнитопорошковый, вихретоковый, ультразвуковой, акустико-эмиссионный и радиографический. Ключевые слова: НК, контроль качества, несоответствие, проверка, технология сварки.

Ключевые слова: НК, контроль качества, несоответствие, проверка, технология сварки.

При сварке металла расплавленная лужа охлаждается и затвердевает. Во время охлаждения качество сварного шва может ухудшиться из-за включений, таких как шлак, из-за человеческой ошибки из-за усталости, из-за неправильной настройки и техники, из-за неисправности оборудования из-за поломки, из-за воздействия окружающей среды, такого как низкая температура и влажность, а также из-за металлургических явлений. несовместимые металлы или высокие скорости охлаждения. Поскольку сварка в значительной степени зависит от факторов, контролируемых людьми, может быть необходимо доказать, что качество работы соответствует поставленным задачам.

Во всех описанных ниже методах неразрушающего контроля достоверность соответствия полностью зависит от способностей инспектора. Высококачественные результаты возможны только у обученных, компетентных и опытных людей. Не используйте неквалифицированных людей для проведения любого из тестов, о которых вы собираетесь прочитать.

Визуальный осмотр

В этом методе квалифицированный и обученный наблюдатель наблюдает за сваркой во время работы сварщика. Наблюдатель наблюдает за сварочной ванной и остывающим металлом. Обычно они ищут включения, подрезы (высота сварного шва ниже высоты основного металла), глубину проплавления сварного шва и надежность сцепления с основным металлом.

При обнаружении несоответствующего дефекта место помечается. В конце сварочного прохода дефект зашлифовывается, а шов переплавляется до требуемого качества.

Контроль проникающей жидкости или красителя

Как следует из названия, краситель используется для обнаружения дефектов сварки. Этот метод находит только поверхностные трещины и неровности поверхности. Поверхность сварного шва тщательно очищается от окалины и брызг (но не подвергается дробеструйной очистке, так как она закроет дефекты). Моющее средство используется для удаления грязи, травильная паста используется для удаления краски или жира, а обезжириватель или растворитель применяется для удаления масла. Допускается только чистая металлическая поверхность.

Допускается только чистая металлическая поверхность.

Обычно система поставляется в двух аэрозольных баллончиках: один для пенетранта, а другой для проявителя. Пенетрант распыляется на сварной шов, и капиллярное действие втягивает его в любые мельчайшие поверхностные трещины. Пенетрант с поверхности стирается, пенетрант в трещинах остается влажным. После короткой выдержки проявитель распыляется на сварной шов. Проявитель вытягивает пенетрантную краску из трещин и таким образом меняет цвет. Он ведет себя как промокательная бумага и увеличивает наличие трещины.

Магнитопорошковая дефектоскопия

В этом методе используются изменения магнитного поля для обнаружения неоднородностей на поверхности и непосредственно под ней. Когда магнитное поле прерывается дефектом, поле искажается вокруг дефекта. Порошковые магнитные опилки, помещенные в поле, могут показать это искажение. Этот метод применим только для ферромагнитных (магнитных на основе железа) металлов.

При использовании для проверки сварных швов магнитное поле создается либо размещением металлических стержней с каждой стороны сварного шва и пропусканием слабого электрического тока через металл, либо помещением металлической детали в магнитное поле. Магнитные поля индуцируются в детали внешним магнитным полем.

Магнитные поля индуцируются в детали внешним магнитным полем.

После создания магнитного поля на деталь помещают несколько порошкообразных цветных металлических частиц. Рисунок, создаваемый порошком в магнитном поле, проверяется на наличие искажений поля. Частицы можно использовать влажными (в суспензии керосина) или сухими в зависимости от расположения деталей и цели исследования.

Вихретоковый контроль

Принцип действия заключается в обнаружении изменения протекания электрического тока в витке электрического провода. Переменный электрический ток, протекающий через катушку, создает флуктуирующее магнитное поле вокруг катушки. Если магнитное поле приблизить к проводящему металлу, в металле возникают вихревые электрические токи. Вихревые токи, в свою очередь, создают магнитное поле, противоположное основному полю катушки.

Любые колебания вторичного магнитного поля из-за искажений также изменяют силу первичного поля, что, в свою очередь, изменяет электрический ток, протекающий через первичную катушку. Обнаружено изменение тока первичной обмотки. Величина текущего изменения представляет собой эффект разрыва, вызывающего искажение во вторичном поле.

Обнаружено изменение тока первичной обмотки. Величина текущего изменения представляет собой эффект разрыва, вызывающего искажение во вторичном поле.

Этот метод используется для обнаружения дефектов сварного шва глубоко в металле. Возможна глубина до 25 мм в зависимости от проверяемого металла и скорости изменения переменного тока (его частоты).

Это предпочтительный метод для испытания днища и стенок стальных резервуаров. Ползучий сканер перемещается по поверхности, и изменения в вихревых токах отображаются на экране мониторинга. Там, где обнаружены признаки несплошности, место маркируется, а затем проводится более тщательный локальный осмотр с помощью другого оборудования для неразрушающего контроля для количественной оценки дефекта.

Ультразвуковой контроль

Высокочастотные звуковые волны направляются в металл с помощью излучающего зонда. Если волны сталкиваются с разрывом, они отражаются от него и возвращаются к зонду, где и обнаруживаются. Размер и местоположение разрыва отображаются на экране мониторинга.

Метод нельзя использовать для поверхностных и приповерхностных разломов. Мертвая зона возникает чуть ниже точки контакта зонда. Чтобы обеспечить надлежащее акустическое соединение между зондом и металлической поверхностью, между ними используется жидкий связующий агент, такой как смазка. Испытываемая поверхность должна быть достаточно гладкой, чтобы связующее вещество поддерживало контакт между зондом и металлом. Там, где вершина сварного шва слишком высока, требуется другой метод, использующий отраженный звук для проверки сплошности.

Размеры обнаруживаемых дефектов зависят от длины волны звука. Как правило, дефект должен быть на половине длины волны, чтобы его можно было обнаружить. Разные металлы имеют разную длину волны для одной и той же звуковой частоты. В стали на частоте 2 МГц обнаруживаются дефекты размером 1,5 мм.

Мониторинг акустической эмиссии

Акустическая эмиссия представляет собой волны напряжения, возникающие при внезапном движении материалов, находящихся под напряжением. Когда материал находится под нагрузкой, он немного деформируется. Внутренние движения, вызванные деформацией, создают звуки, распространяющиеся по конструкции. Эти звуки могут быть обнаружены и обнаружен источник движения. Как только источник найден, другие методы неразрушающего контроля используются для количественной оценки движения и любого наличия несплошностей.

Когда материал находится под нагрузкой, он немного деформируется. Внутренние движения, вызванные деформацией, создают звуки, распространяющиеся по конструкции. Эти звуки могут быть обнаружены и обнаружен источник движения. Как только источник найден, другие методы неразрушающего контроля используются для количественной оценки движения и любого наличия несплошностей.

Этот метод часто используется на существующих крупных конструкциях, таких как резервуары и сосуды под давлением, поскольку он быстрый и недорогой. Стационарные датчики расположены на конструкции и обычно размещаются на расстоянии от 1 до 6 метров друг от друга. Структура «загружается» по возрастающей, ступенчато, а акустическая эмиссия записывается на мониторе. Нагрузку меняют или поддерживают постоянной в течение определенного периода времени, а изменения акустической эмиссии указывают на то, что конструкция продолжает двигаться внутри.

Принимая во внимание скорость звука в металле, точку излучения можно определить с помощью триангуляции с хорошей точностью. Фоновый шум может повлиять на результаты. Эту проблему можно решить, остановив шум в его источнике, отфильтровав его с помощью электроники в контрольном оборудовании или используя частоту измерения, отличную от частоты шума.

Фоновый шум может повлиять на результаты. Эту проблему можно решить, остановив шум в его источнике, отфильтровав его с помощью электроники в контрольном оборудовании или используя частоту измерения, отличную от частоты шума.

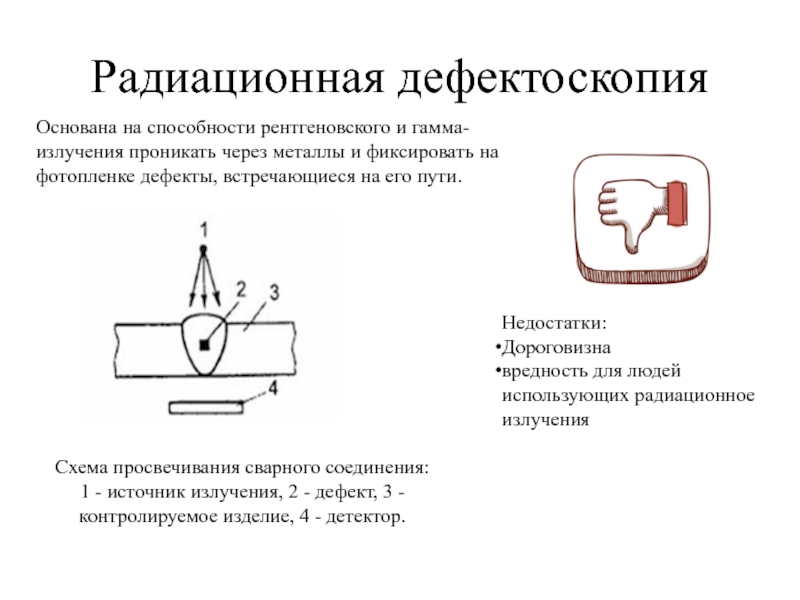

Промышленная радиография

Радиографический контроль основан на поглощении излучения материалами различной плотности. В машиностроении используются рентгеновские или гамма-лучи. Это дорогостоящий процесс, но он проникает почти во все материалы на большую глубину.

Источник излучения помещают на одну сторону проверяемого сварного шва, а детектирующую «фотографическую» пленку — на другую сторону сварного шва. Когда излучение проходит через сварной шов, разрывы действуют как понизители плотности, позволяя большему излучению пройти через них. Высокий уровень радиации проявляется в виде более темного цвета на пленке.

Поскольку изображение, созданное на пленке, представляет собой «тень», на него могут влиять такие факторы, как изменение толщины объекта, рассеяние излучения, геометрические факторы, влияющие на излучение, расположение источника, время экспозиции и качество пленки.

Майк Сондалини – инженер по долговечности оборудования

Ссылки: получение максимальной отдачи от неразрушающего контроля, д-р Г. Г. Мартин, Аттар, (www.attar.com.au)

Мы (Accendo Reliability) опубликовали эту статью с с любезного разрешения Feed Forward Publishing, дочерней компании BIN95.com

Веб-сайт: trade-school.education

Эл. Введение.

Рубрика: Статьи, Надежность технического обслуживания, Техническое обслуживание завода

Этот сайт использует файлы cookie, чтобы предоставить вам лучший опыт, проанализировать трафик сайта и получить представление о продуктах или предложениях, которые могут вас заинтересовать. Продолжая, вы соглашаетесь на использование файлов cookie. Узнайте, как мы используем файлы cookie, как они работают и как настроить параметры браузера, прочитав нашу Политику использования файлов cookie.

Внимание: для этого контента требуется JavaScript.

Сравнение методов неразрушающего контроля сварки

- Дом

- Сравнение методов неразрушающего контроля сварки

Сравнение методов неразрушающего контроля сварки

Одним из наиболее распространенных применений неразрушающего контроля (НК) является проверка целостности сварного шва. Это связано с тем, что сварные швы чрезвычайно распространены в критически важных промышленных приложениях по всему миру. Возможность неразрушающего контроля сварных швов имеет важное значение, поскольку разрушение сварного шва для проверки требует замены его новым, непроверенным сварным швом. Таким образом, произошло значительное технологическое развитие в широкой области методов неразрушающего контроля сварки.

Для проверки сварных швов можно использовать множество различных методов неразрушающего контроля. Начиная с самых простых визуальных и соматических тестов, методы увеличивают скорость и эффективность с использованием широкого спектра технологий. Погружение в жидкость, радиоактивные волны, электромагнетизм и акустические методы позволяют исследовать внутреннюю структуру сварных швов. Однако некоторые методы более действенны и эффективны, чем другие.

Начиная с самых простых визуальных и соматических тестов, методы увеличивают скорость и эффективность с использованием широкого спектра технологий. Погружение в жидкость, радиоактивные волны, электромагнетизм и акустические методы позволяют исследовать внутреннюю структуру сварных швов. Однако некоторые методы более действенны и эффективны, чем другие.

Методы неразрушающего контроля, используемые для сварки

Цель каждого метода неразрушающего контроля, используемого для сварки, одна и та же: обнаружить любые внутренние дефекты, которые могут привести к разрушению сварного шва. Поскольку последствия разрушения сварного шва варьируются от незначительных до экстремальных, возрастает и важность испытаний. Многие сварочные работы могут причинить серьезный вред в случае отказа, что требует высокого уровня возможностей тестирования. В то же время сварные швы широко распространены в современном индустриальном обществе, что требует эффективных режимов испытаний.

Наиболее распространенными видами неразрушающего контроля сварных швов, за исключением простого сенсорного контроля, являются проникающая жидкость, радиографический, магнитопорошковый, вихретоковый и ультразвуковой контроль.

Капиллярный контроль

Несмотря на простоту в принципе, капиллярный контроль может быть трудновыполним. Этот метод изолирует область тестирования, а затем пытается пропустить через нее жидкость. Если жидкость отказывается проходить через сварной шов, то сварной шов надежен. Однако, если трещины или дефекты проходят через сварной шов, то же самое произойдет и с жидкостью. Это показывает техническим специалистам не только наличие дефекта, но и то, где его можно найти. Хотя это может быть эффективным методом, разделение областей для тестирования, а также транспортировка и хранение жидкостей могут сделать его громоздким. Кроме того, он ничего не делает для обнаружения закрытых пустот внутри объекта, дефектов, которые не касаются поверхности.

Рентгенография

Радиографический контроль использует рентгеновские лучи для наблюдения за внутренней структурой сварных швов (и других объектов). Этот метод может обнаруживать герметичные внутренние пустоты, а также трещины и дефекты, обнаруженные методом капиллярной дефектоскопии. Без необходимости удержания жидкости этот метод может работать быстрее, чем проникающая жидкость. Однако радиоактивность, присущая этому методу, создает серьезные проблемы. Оборудование требует бережного отношения. Технические специалисты должны принимать серьезные меры предосторожности. Посторонний персонал не должен находиться в зоне испытаний во время проведения испытаний. Эти проблемы безопасности создают логистические препятствия, снижающие эффективность рентгенографического тестирования.

Без необходимости удержания жидкости этот метод может работать быстрее, чем проникающая жидкость. Однако радиоактивность, присущая этому методу, создает серьезные проблемы. Оборудование требует бережного отношения. Технические специалисты должны принимать серьезные меры предосторожности. Посторонний персонал не должен находиться в зоне испытаний во время проведения испытаний. Эти проблемы безопасности создают логистические препятствия, снижающие эффективность рентгенографического тестирования.

Магнитопорошковый контроль

Магнитопорошковый контроль исследует внутреннюю часть ферромагнитных объектов, таких как сварные швы из углеродистой стали, путем изучения их влияния на магнитные поля. Наведенное магнитное поле проходит через объект, и любые дефекты или неровности наблюдаются по тому, как они препятствуют магнитному полю. К сожалению, краска не является ферромагнитной, поэтому ее необходимо удалять перед осмотром и заменять после. Другие неровности поверхности также могут исказить показания. Эти недостатки снижают эффективность магнитопорошкового тестирования, делая его дорогостоящим для крупномасштабных режимов тестирования.

Эти недостатки снижают эффективность магнитопорошкового тестирования, делая его дорогостоящим для крупномасштабных режимов тестирования.

Вихретоковый контроль

Как и магнитопорошковый контроль, вихретоковый контроль основан на электромагнетизме для обнаружения дефектов сварных швов. В отличие от магнитопорошкового контроля, вихретоковые методы обычно не требуют подготовки поверхности — они работают эффективно, несмотря на слой краски. Это резко повышает сравнительную эффективность вихретокового контроля. Однако вихретоковая технология не может обнаруживать дефекты глубоко под поверхностью более крупных сварных швов, что требует использования другого метода.

Ультразвуковой контроль

Из-за скорости и возможностей ультразвуковой контроль является предпочтительным методом неразрушающего контроля сварных швов. Высокочастотные акустические волны вводятся в сварной шов с помощью преобразователя. Любые внутренние изменения в структуре, включая трещины, пустоты или деформации, могут изменить передачу этих звуковых волн через сварной шов. Эти изменения можно обнаружить с той же стороны сварного шва, на которую была введена волна, что позволяет ультразвуковому прибору интерпретировать их отражательную способность. Звуковые волны также могут быть обнаружены на дальней стороне сварного шва и интерпретированы на основе их коэффициента пропускания. Датчики с несколькими датчиками, использующие технику, называемую фазированной решеткой, могут быстро сканировать широкую полосу внутренней части сварного шва. Мощное программное обеспечение может эффективно анализировать изображения, отображая результаты для технических специалистов.

Эти изменения можно обнаружить с той же стороны сварного шва, на которую была введена волна, что позволяет ультразвуковому прибору интерпретировать их отражательную способность. Звуковые волны также могут быть обнаружены на дальней стороне сварного шва и интерпретированы на основе их коэффициента пропускания. Датчики с несколькими датчиками, использующие технику, называемую фазированной решеткой, могут быстро сканировать широкую полосу внутренней части сварного шва. Мощное программное обеспечение может эффективно анализировать изображения, отображая результаты для технических специалистов.

Лучший метод неразрушающего контроля сварки

В то время как многие методы неразрушающего контроля позволяют обнаруживать дефекты в сварных швах, которые позволяют прогнозировать отказ, наиболее эффективным методом является ультразвуковой контроль с фазированной решеткой. Без недостатков безопасности, трудоемкой настройки или громоздкого вспомогательного оборудования, как в более ранних методах, ультразвук позволяет техническим специалистам выполнять быстрые проверки без ущерба для точности.