Контроль узд сварных швов: Ультразвуковой контроль сварных швов, методы и технология контроля

alexxlab | 01.03.2023 | 0 | Разное

УЗК-контроль сварных швов. Рассматриваем во всех подробностях

В отраслях машиностроения, строительства и других разделах промышленности без сварочных процессов не обойтись. Сварка, как элемент прочного и надежного соединения деталей и узлов, занимает ведущее место в хозяйственной деятельности человека. Без нее невозможно благоустроить быт, проложить коммуникации, дать воду, газ. Главным условием длительной эксплуатации сварных элементов является качество сварки. Определить визуально это почти невозможно, но способ есть.

- Ультразвуковая дефектоскопия

- Узк-контроль и области его использования

- Положительные стороны узк-контроля

- Какие дефекты можно выявить, используя метод узк-диагностики?

- Услуги по узк-контролю сварных швов от компании «ДСН»

Ультразвуковая дефектоскопия

В начале 30-х годов прошлого века ученые разработали новый метод контроля сварных швов ультразвуком – ультразвуковая дефектоскопия.

Технология проведения узк-контроля сварных швов заключается в следующем. Специальным устройством искусственно создается ультразвуковая волна, затем она направляется в точку исследования. Попадая в проверяемый шов она отражается. В случае неудовлетворительной сварки ультразвуковая волна преломляется и отклоняется от обычного вектора. Оператор узк-оборудования видит на мониторе отклонение и дает определение дефекту. Этот способ дефектоскопии получил название «узк метод неразрушающего контроля». Суть отражения, преломления волн и другой специфики разберет лишь оператор-дефектоскопист. Все измерения производятся согласно установленному ГОСТу.

Применять способ диагностики сварных швов ультразвуком можно для различных типов металлов:

- высоколегированные стали;

- чугун;

- алюминий, медь, бронза, латунь и другие сплавы;

- слабо проводящие ультразвук металлы.

Узк-контроль и области его использования

Узк-контроль металла применяется в большинстве областей промышленности и народного хозяйства. Незаменима дефектоскопия на объектах, связанных с повышенной опасностью: газопроводы, нефтепроводы, теплосети. Контроль и диагностика сварных соединений ультразвуком применяется:

- в энергетике;

- в химической и нефтегазовой отраслях;

- для определения износа труб в магистральных трубопроводных сетях;

- для обнаружения изъянов сварных швов в изделиях, подверженных воздействию повышенных температур и давления;

- в изделиях, эксплуатация которых проходит в активных средах.

- в гидравлических и водопроводных системах;

- узк-контроль деталей с нестандартной геометрической формой;

- в индивидуальных случаях при реконструкции зданий и помещений.

В большинстве отраслях машиностроения не обойтись без ультразвукового контроля узлов и агрегатов. Компактность оборудования позволяет проводить узк-контроль труб и других изделий в полевых условиях.

Положительные стороны узк-контроля

Работы по ультразвуковому контролю сварных швов имеют ряд преимуществ:

- высокая точность проверки качества швов за малый промежуток времени;

- диагностика в полевых условиях;

- при выполнении работ по узк-контролю изделие не подвергается деформации;

- при проведении диагностики не требуется выведение объекта из эксплуатации;

- работы безопасны для окружающих;

- приемлемая стоимость.

Положительным аспектом являются параметры проведения работ по ультразвуковому контролю. Оператор-дефектоскопист, используя специальное оборудование, осуществляет диагностику сварных швов изделия на глубине до 10 метров. Практика доказывает, что узк-контроль деталей может быть одинаково эффективен для проверки любых типов сварных соединений, имеющих толщину шва от 4 до 800 мм.

Какие дефекты можно выявить, используя метод узк-диагностики?

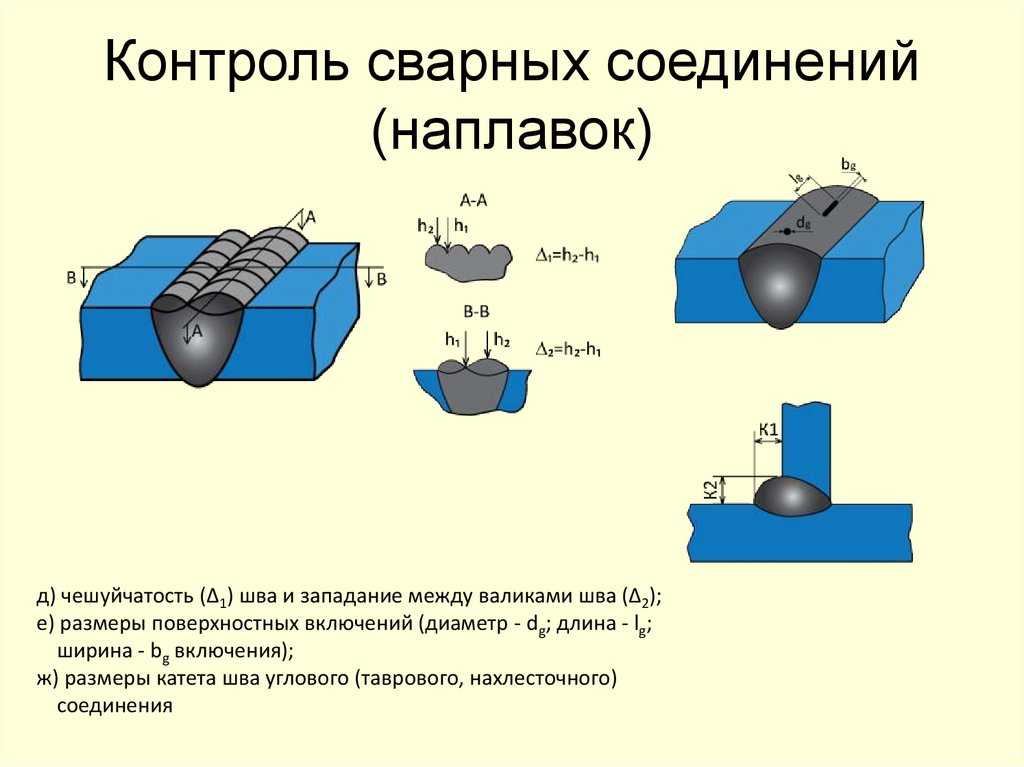

Основанный на методе ультразвуковой дефектоскопии, данный способ позволяет четко определить брак в сварном шве. Правильно проведенная диагностика места сварки дает полное представление о специфике дефекта. Специфическими задачами метода служит выявление следующих недостатков:

- определение трещин в зоне около сварных швов;

- выявление пор и зон объекта, пораженных коррозией;

- поиск участков сварного шва с дефектами;

- шовные расслоения металла;

- определение участков объекта с несоответствующим химическим составом, искаженным геометрическим размером;

- провисание наплавленного метала в нижней части шва.

Услуги по узк-контролю сварных швов от компании «ДСН»

Многие организации в целях экономии средств или своей некомпетентности обходят стороной работы по выполнению узк-контроля или обращают на него внимание непосредственно перед вводом промышленного объекта в эксплуатацию. Это приводит к дополнительным расходам, а иногда и к аварийным ситуациям и техногенным катастрофам в процессе использования. Для исключения подобных моментов важно вовремя проводить ультразвуковую дефектоскопию.

Это приводит к дополнительным расходам, а иногда и к аварийным ситуациям и техногенным катастрофам в процессе использования. Для исключения подобных моментов важно вовремя проводить ультразвуковую дефектоскопию.

Узк-контроль сварных швов выполняется согласно ГОСТ 24507-80 и ГОСТ 21120-75. Компания «ДСН» предоставляет полный спектр услуг по ультразвуковой диагностике сварных швов с полной классификацией выявленных дефектов по типам и размерам. В список работ предприятия включена ультразвуковая толщинометрия, необходимая при экспертизе промышленной безопасности, главной задачей которой является распознавание соответствия толщины металла согласно входящим паспортным данным.

Цена услуг узк-контроля зависит от габаритных размеров и геометрии объекта, шероховатости, количества и других факторов. Менеджеры помогут рассчитать стоимость диагностики любого изделия, а специалисты компании «ДСН» выполнят работы по узк-контролю качественно и быстро в соответствии с требованиями и нормами.

Ультразвуковой контроль сварных соединений

- О компании

- Статьи

- УЗК сварных швов

Ультразвуковое исследование сварных соединений

Диагностика ультразвуком относится к неразрушающим методам контроля сварных швов. Она востребована при исследовании стыков трубопроводов, сосудов и других объектов, которые работают при повышенном давлении. Проверка позволяет определить степень износа стальных труб, обследовать соединения с нетиповой геометрической формой, диагностировать аппараты с аналитической целью.

Методика выявляет повреждения внутри соединения после сварки, которые незаметны визуально. Скрытые микродефекты снижают прочность швов, а значит, отрицательно влияют на герметичность сооружения, снижают устойчивость каркаса. По степени точности ультразвуковой метод контроля сравнивают с радиолокацией и рентгеном. Он востребован для проверки целостности сварных предметов в химической, машиностроительной, нефтегазовой, энергетической и других отраслях.

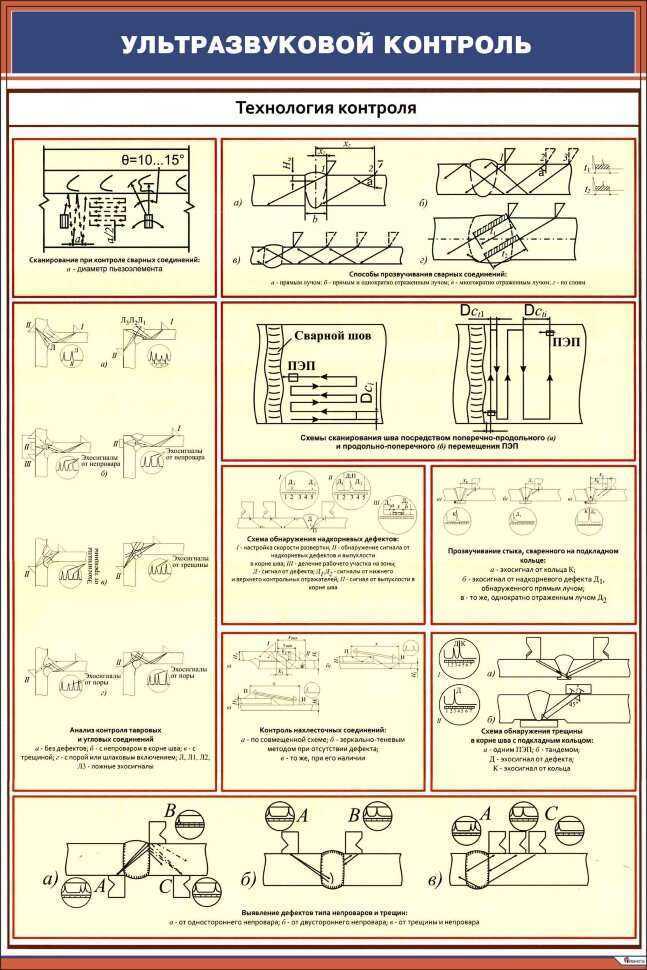

Методы УЗК труб по ГОСТ

Технология проверки определена ГОСТ Р 55724-2013. Сегодня в промышленности используют разные варианты дефектоскопии ультразвуком:

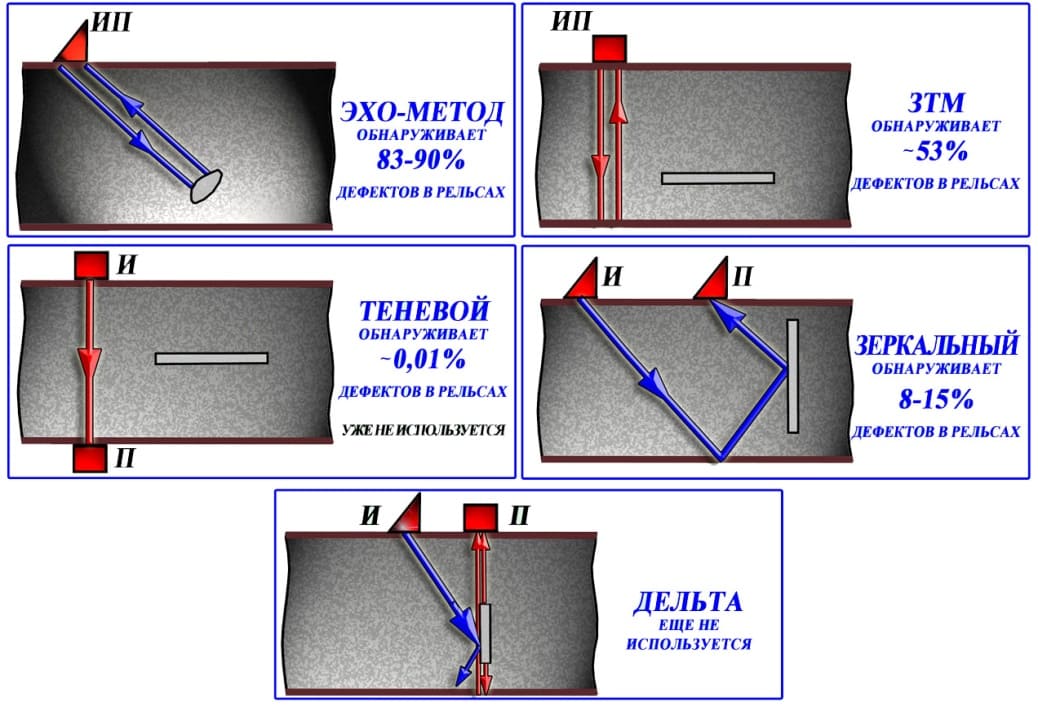

- Теневой способ. Он базируется на применении одновременно двух преобразующих устройств: генератор и приемник фиксируют перпендикулярно исследуемой плоскости диагностируемого изделия. Первый запускает волны на стык, второе устройство их принимает. Если в потоке ультразвуковых колебаний между аппаратами возникает глухой участок, это свидетельствует о наличии между ними зоны с другой средой.

Так подтверждается неисправность неразъемного соединения, полученного в процессе сварки.

Так подтверждается неисправность неразъемного соединения, полученного в процессе сварки. - Эхо-импульсный вариант. Базируется на отражении участков с дефектами. Для его проведения достаточно одного преобразователя. Ультразвуковой дефектоскоп одновременно запускает и принимает сигналы. Изъяны отсутствуют, если колебания проходят через толщу металла сварочного шва и не отображаются на табло. Отражение их от стенок области, на которой подозреваются дефекты, подтверждает наличие недостатков. Если ультразвук проникает сквозь толщу металла, не отражаясь на приборе, значит, повреждений внутри шва нет.

- Эхо-зеркальный способ. Актуален для изучения вертикальных дефектов (трещин). Излучатель и приемник устанавливают под углом 90 градусов по одну сторону от исследуемого объекта. Попадая на участки с повреждениями, волны, которые направлены к шву, отражаются, и далее их фиксирует приемник.

- Зеркально-теневой. УЗК метод представляет собой взаимодействие зеркального и теневого вариантов.

Аппараты размещают с одного края от исследуемого образования. Косые волны, запущенные генератором, отражаются от металла и принимаются приемником. Колебания видоизменяются, если на пути потока встречаются изъяны шва в виде глухой зоны.

Аппараты размещают с одного края от исследуемого образования. Косые волны, запущенные генератором, отражаются от металла и принимаются приемником. Колебания видоизменяются, если на пути потока встречаются изъяны шва в виде глухой зоны. - Дельта-контроль. Излучение волн проходит внутрь сварного стыка. В основе техники – переизлучение изъяном направленных волн внутрь соединения. Проведение УЗК этим способом технически сложно: требуется скрупулезная настройка аппаратуры для фиксации всех подкатегорий волн (продольных, зеркальных, поперечных и др.). Вариант не подходит для исследования шва шириною более 1,5 см.

Для выявления скрытых повреждений (пустот, химически неоднородной структуры) с помощью ультразвуковых колебаний специалисты чаще всего применяют теневой и эхо-импульсный методы. Они позволяют организовать эффективную профилактику аварийных ситуаций в инженерных коммуникациях. Исследования выявляют брак, который может привести к разгерметизации стыка.

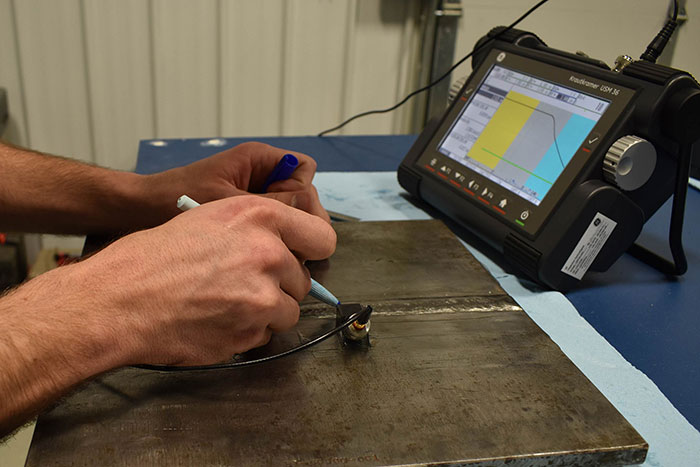

Перед началом анализа подозрительную область зачищают: на расстоянии 5-7 см от нее удаляют остатки краски, следы ржавчины. Для лучшей проходимости волн на поверхность стыка наносят масляное вещество (например, пленку можно создать из моторного масла или глицерина).

Прибор настраивают в соответствии с требованиями стандарта.

Далее его медленно передвигают вдоль шва. При этом механизм вращают вокруг оси на 15-150 градусов. Фиксация отраженного/пропускаемого сигнала проходит на максимальной амплитуде.

Когда прибор начинает информировать о дефекте, следует удостовериться, что полученные колебания не вызваны отражением волны от швов. Эта проблема часто возникает при УЗД. Контроль механических повреждений металла проводится согласно ГОСТ УЗК за один или два прохода. Далее специалист фиксирует результаты проверки в таблице.

Плюсы и минусы УЗК сварных швов

Достоинства метода:

- Низкая стоимость;

- Неразрушающий контроль: исследуемый объект не повреждается.

Подозрительную часть не нужно отделять от основной конструкции, разрезать, чтобы отвезти в лабораторию;

Подозрительную часть не нужно отделять от основной конструкции, разрезать, чтобы отвезти в лабораторию; - Мобильность. Размеры устройства и требования к настройке дефектоскопов позволяют использовать портативные приборы в полевых условиях;

- Способы применимы к соединениям с однородной и разнородной структурой. Можно проверять швы деталей из цветных, черных, нержавеющих сплавов;

- Оперативность. Проверка объекта не занимает много времени, результат получают на месте;

- Безопасность. Аппараты не вредят здоровью человека;

- Точность. Подтверждена высокая достоверность результатов.

Недостатки УЗК:

- Необходима тщательная подготовка специалистов;

- Существуют ограничения: сигналы рассеиваются и затухают в металлах с крупнозернистыми частицами;

- При дефектоскопии нужно использовать преобразователи, которые имеют определенный радиус кривизны подошвы;

- Нет гарантии по точности формы обнаруженной трещины.

В полостях объекта со временем концентрируются газ или воздух. Эти вещества имеют разную отражательную способность;

В полостях объекта со временем концентрируются газ или воздух. Эти вещества имеют разную отражательную способность; - Требуется тщательная очистка сварного шва. Если на поверхности присутствует окалина, ржавчина, другие загрязнения, это искажает результаты.

Приборы ультразвукового контроля

Метод исследования невозможен без определенной аппаратуры – УЗК дефектоскопа. Установка состоит из источника запуска волн, приемника колебаний, датчика контроля и панели, на которой выводятся результаты. Сегодня применяются разные виды приборов для НК. Они делятся на две группы: дефектоскопы, которые работают с акустическими колебаниями, и ультразвуковые толщиномеры. Последние используют для контроля целостности и толщины металлоизделий.

Контроль микроструктуры сварных соединений разнородных титановых сплавов изотермической ковкой

Материалы (Базель). 2020 авг.; 13 (15): 3347.

Опубликовано онлайн 2020 июля 28. DOI: 10.3390/MA13153347

, 1, 2 , 1 , 2, * , 3 , 2 * , 3 , 2 8 * , 3 , 2 * , 3 , 2 * , 3 , 2 * , 3 , 2, * , 3 , , 2 , 2 и 2

Информация об авторе Примечания к статье Информация об авторских правах и лицензиях Отказ от ответственности

В данном исследовании сварные соединения разнородных титановых сплавов Ti600/Ti-22Al-25Nb упрочнялись изотермической ковкой. Были выбраны различные параметры деформации, включая температуру, скорость деформации и обжатие. При изотермической ковке первоначальные крупные дендритные зерна сварных соединений были эффективно разрушены с образованием большого количества равноосных зерен. При этом в зерне выделилось много вторых фаз. Кроме того, была количественно охарактеризована и исследована кинетика динамической глобулизации вторых фаз в сварных соединениях. Результаты показали, что динамическая кинетика глобулизации и скорость глобулизации были чувствительны к условиям деформации, и этому способствовали пониженная скорость деформации и повышенная температура деформации.

Были выбраны различные параметры деформации, включая температуру, скорость деформации и обжатие. При изотермической ковке первоначальные крупные дендритные зерна сварных соединений были эффективно разрушены с образованием большого количества равноосных зерен. При этом в зерне выделилось много вторых фаз. Кроме того, была количественно охарактеризована и исследована кинетика динамической глобулизации вторых фаз в сварных соединениях. Результаты показали, что динамическая кинетика глобулизации и скорость глобулизации были чувствительны к условиям деформации, и этому способствовали пониженная скорость деформации и повышенная температура деформации.

Ключевые слова: разнородные титановые сплавы, электронно-лучевая сварка, сварное соединение, изотермическая ковка, упрочнение, динамическая глобулизация много времени. Однако иногда компоненты, состоящие из одного титанового сплава, не могут удовлетворить высокие требования к характеристикам авиационных двигателей [1,2,3]. Поэтому необходимо изучить технологию изготовления компонентов из двойного титанового сплава. В последние годы многие исследователи сосредоточились на сварке двойных титановых сплавов, таких как TC11/TC17 [4], TC4/TA7 [5], Ti22Al25Nb/TC4 [6] и т. д. [7,8,9].,10,11]. Однако из-за различий в физических свойствах и химическом составе титановых сплавов микроструктура и свойства сварных соединений двойных титановых сплавов всегда были плохими.

Поэтому необходимо изучить технологию изготовления компонентов из двойного титанового сплава. В последние годы многие исследователи сосредоточились на сварке двойных титановых сплавов, таких как TC11/TC17 [4], TC4/TA7 [5], Ti22Al25Nb/TC4 [6] и т. д. [7,8,9].,10,11]. Однако из-за различий в физических свойствах и химическом составе титановых сплавов микроструктура и свойства сварных соединений двойных титановых сплавов всегда были плохими.

Термическая обработка после сварки обычно используется для улучшения качества сварного соединения [12,13,14]. С помощью этого метода можно в некоторой степени контролировать микроструктуру; однако исходные крупные зерна по-прежнему не могут быть разбиты. Таким образом, сварное соединение иногда становится одним из слабых звеньев конструктивной надежности изделия [15]. В последнее время исследователи предприняли попытку улучшить сварные соединения деформацией. Изотермическая ковка была принята GE Aircraft Engines для усиления сварного соединения KM4/SR3 [16]. Прочность на растяжение свыше 1378 МПа была достигнута при 649°C, с возможностью ползучести до 760 °C. Механические испытания в соединении KM4/SR3 привели к отказам в основном металле с прочностью/сроком службы, эквивалентными свойствам основного металла, что подтвердило целостность соединения. Осаму Цуда и др. [17] эффективно улучшили поверхность соединения разнородного сплава AF115/TMP-3 с помощью сверхпластической изотермической штамповки, при которой микроструктура поверхности стала тонкой и однородной. Лу и др. [18] использовали горячевалковое уплотнение для улучшения металлографической структуры и механических свойств сварных соединений ГНКТ. Они обнаружили, что исходные крупные зерна были значительно измельчены. Таким образом, сварное соединение можно эффективно упрочнить термической деформацией.

Прочность на растяжение свыше 1378 МПа была достигнута при 649°C, с возможностью ползучести до 760 °C. Механические испытания в соединении KM4/SR3 привели к отказам в основном металле с прочностью/сроком службы, эквивалентными свойствам основного металла, что подтвердило целостность соединения. Осаму Цуда и др. [17] эффективно улучшили поверхность соединения разнородного сплава AF115/TMP-3 с помощью сверхпластической изотермической штамповки, при которой микроструктура поверхности стала тонкой и однородной. Лу и др. [18] использовали горячевалковое уплотнение для улучшения металлографической структуры и механических свойств сварных соединений ГНКТ. Они обнаружили, что исходные крупные зерна были значительно измельчены. Таким образом, сварное соединение можно эффективно упрочнить термической деформацией.

В этом исследовании высокотемпературный титановый сплав Ti600 и сплав Ti-22Al-25Nb были сварены с помощью вакуумной электронно-лучевой сварки, а затем изотермически прокованы при различных параметрах деформации. Сравнивались микроструктура и свойства сварки и ковки. Было исследовано распределение элементов. Анализировали вторую фазу, выделяющуюся в сварных соединениях, и затем устанавливали модель глобуляризации.

Сравнивались микроструктура и свойства сварки и ковки. Было исследовано распределение элементов. Анализировали вторую фазу, выделяющуюся в сварных соединениях, и затем устанавливали модель глобуляризации.

Ti600 — разновидность высокотемпературного титанового сплава, близкого к α, разработанного Северо-Западным институтом исследований цветных металлов в Китае [19].], химический состав которого Ti-6Al-2,8Sn-4,0Zr-0,5Mo-0,4Si-0,1Y (мас.%). С добавлением редкоземельного элемента Y Ti600 обладает хорошими характеристиками ползучести и прочности при высоких температурах и применяется в некоторых аэрокосмических компонентах. Другим основным металлом, используемым в этом исследовании, является Ti-22Al-25Nb (ат. %, т.е. Ti-10,88Al-46,53Nb мас.%), разновидность сплава Ti2AlNb с превосходной стойкостью к ползучести и окислению [20]. Из , мы обнаружили, что исходная микроструктура Ti600 характеризуется α-ламелями, равномерно распределенными в β-матрице, и что в Ti-22Al-25Nb много более крупных зерен B2, но вторая фаза не обнаружена.

Открыть в отдельном окне

Микроструктура ( a ) Ti600 и ( b ) Ti-22Al-25Nb.

Оба используемых основных металла представляли собой листы толщиной 20 мм. Перед сваркой свариваемая поверхность полировалась и очищалась ацетоном от масла, воды и окислов. Двусторонняя сварка была принята для обеспечения полного проплавления. Параметры сварки показаны на . Сначала образцы фиксировали на своих местах сваркой с малым сварочным током, затем сваривали с обеих сторон и, наконец, модифицировали дефекты на поверхности шва. После сварки образцы медленно охлаждали в вакуумной камере в течение 10 мин, а затем извлекали. Весь сварной шов был вырезан на проволочном станке, а затем отполирован и протравлен соответствующим раствором (HF: HNO 9).0053 3 :H 2 O 2 :H 2 O = 1:2:7:20). Микроструктуры в этой статье были исследованы с помощью оптической микроскопии ZEISS (OM) или сканирующей электронной микроскопии HITACHI (SEM, Токио, Япония), а фазовый состав был проанализирован с помощью рентгеновского дифрактометра BRUKER (XRD, Billerica, MA, USA). а показывает микроструктуру и результаты XRD сварного соединения. Обратите внимание, что сварной шов состоит из крупных зерен без выделений внутри. Средний размер зерна сварных соединений составляет около 225 мкм. Этот результат согласуется с результатом XRD (b), согласно которому в сварном соединении существовала только матрица B2.

а показывает микроструктуру и результаты XRD сварного соединения. Обратите внимание, что сварной шов состоит из крупных зерен без выделений внутри. Средний размер зерна сварных соединений составляет около 225 мкм. Этот результат согласуется с результатом XRD (b), согласно которому в сварном соединении существовала только матрица B2.

Открыть в отдельном окне

( a ) Микроструктура и ( b ) рентгенограмма сварного соединения Ti600/Ti-22Al-25Nb.

Таблица 1

Параметры электронно-лучевой сварки образцов Ti600/Ti-22Al-25Nb.

| Welding Method | Accelerate Voltage /kV | Focusing Current /mA | Welding Current /mA | Welding Speed /mm·s −1 |

|---|---|---|---|---|

| Position welding | 150 | 1950 | 6 | 8 |

| Welding | 150 | 1950 | 22 | 8 |

| Modify welding | 150 | 1950 | 10 | 8 |

Открыть в отдельном окне

Технологическая схема изотермической штамповки. Образец прессовали на гидравлическом прессе усилием 600 т, снаружи штампов устанавливали печь для выдержки тепла. После нагрева штампов до заданной температуры образец помещали в печь на 20 мин и затем прессовали. Эксперимент проводился в 9.00.50–1050 °C и 0,005–0,1 мм/с, а также различные обжатия (30%, 40% и 50%). После деформации образцы охлаждали на воздухе. Было установлено, что основной металл с обеих сторон проявлял различное сопротивление деформации.

Образец прессовали на гидравлическом прессе усилием 600 т, снаружи штампов устанавливали печь для выдержки тепла. После нагрева штампов до заданной температуры образец помещали в печь на 20 мин и затем прессовали. Эксперимент проводился в 9.00.50–1050 °C и 0,005–0,1 мм/с, а также различные обжатия (30%, 40% и 50%). После деформации образцы охлаждали на воздухе. Было установлено, что основной металл с обеих сторон проявлял различное сопротивление деформации.

Открыть в отдельном окне

Технологическая схема изотермической штамповки.

3.1. Анализ микроструктуры сварных соединений

При изотермической ковке внутри сварного соединения происходит динамическая рекристаллизация под действием термомеханической связи (). Исходные крупные дендритные зерна были разрушены с образованием большого количества равноосных зерен. Происходит процесс динамической рекристаллизации, и средний размер зерна в сварном соединении падает ниже 60 мкм. При этом в зерне выделилось много вторых фаз.

Открыть в отдельном окне

( a ) Сварные и ( b ) кованые сварные соединения Ti600/Ti-22Al-25Nb.

Из отметим, что после изотермической штамповки сварной шов состоит из матричной фазы В2, фазы О и фазы α 2 [21]. Фаза α 2 – самая темная, имеет реечную или глобулярную форму, а матричная фаза B2 – самая светлая. Фаза О средней окраски и имеет две формы. Во время ковки фаза O образуется вокруг α 2 фаза в форме краев. При охлаждении на воздухе после ковки в матрице выделяется игольчатая О-фаза. Из результата ЭДС видно, что содержание Al в фазе α 2 наиболее высокое, до 12 %, а содержание Nb в фазе O значительно выше, чем в фазах B2 и α 2 , что составляет 36%. По сравнению со сплавом Ti-22Al-25Nb фазы B2 и α 2 содержат небольшое количество Sn из-за примеси сплава Ti600.

Открыть в отдельном окне

Микроструктуры сварных соединений Ti600/Ti-22Al-25Nb после деформации при: ( a ) 950 °С; ( б ) 975°С; ( с ) 990 °С; ( d ) 1010 °С.

Таблица 2

Элементный состав фаз В2, α 2 и О.

| Элемент | Ti | Al | Nb | Sn | Si | |

|---|---|---|---|---|---|---|

| Фаза | ||||||

| B2 | 63.74 | 7. 32 32 | 27.66 | 1.17 | 0.11 | |

| α 2 | 68.43 | 11.79 | 17.16 | 2.14 | 0.49 | |

| O | 59.48 | 7,33 | 36,20 | 2,31 | – | |

Открыть в отдельном окне

От 50 °С до 990 °С фаза α 2 /O в сварном соединении постепенно укрупняется. В то же время часть реечной фазы α 2 /O претерпевала сфероидизацию при повышении температуры, а затем образовывала сферическую или ожерельеобразную фазу. При температуре деформации выше 1010 °С в матрице В2 можно было наблюдать только игольчатую О-фазу. Следовательно, можно сделать вывод, что 1010 °С выше температуры фазового перехода сварного соединения, и вторая фаза α 2 /O в этих условиях полностью переходит в фазу В2.

В то же время часть реечной фазы α 2 /O претерпевала сфероидизацию при повышении температуры, а затем образовывала сферическую или ожерельеобразную фазу. При температуре деформации выше 1010 °С в матрице В2 можно было наблюдать только игольчатую О-фазу. Следовательно, можно сделать вывод, что 1010 °С выше температуры фазового перехода сварного соединения, и вторая фаза α 2 /O в этих условиях полностью переходит в фазу В2.

показывает свойства при растяжении сварных и кованых образцов. Rm, Rp0,2, A и Z представляют собой предел прочности при растяжении, предел текучести 0,2%, относительное удлинение и уменьшение площади соответственно. Сварной образец на растяжение был хрупким, разрушался по сварному шву без заметной макроскопической деформации, а также обладал низкой прочностью. При изотермической ковке крупные зерна сварных соединений разрушались, а матрица упрочнялась выделениями вторичной фазы. Таким образом, механические свойства кованого образца были эффективно улучшены. Кованые образцы сломались со стороны Ti600, что свидетельствует о том, что прочность сварного соединения выше, чем у Ti600. Разрушение имело форму чаши и конуса, что объясняет вязкое разрушение.

Кованые образцы сломались со стороны Ti600, что свидетельствует о том, что прочность сварного соединения выше, чем у Ti600. Разрушение имело форму чаши и конуса, что объясняет вязкое разрушение.

Таблица 3

Свойства сварных и кованых образцов при растяжении.

| Свойства | Rm/МПа | Rp0,2/МПа | A% | Z% | |

|---|---|---|---|---|---|

| Образцы | |||||

| Сварной образец | 713 | 686 | – | – | |

| Кованый образец * | 963 | 861 | 7. 0 0 | 21.0 | |

Открыть в отдельном окне

* Условия деформации: 1010 °C, 40%, 0,01 мм/с.

3.2. Характеристика кинетики динамической глобулизации

В соответствии с приведенным выше анализом большое количество хрупкой второй фазы будет выделяться в сварных соединениях Ti-22Al-25Nb/Ti600 при 950–990 °C и глобулироваться при деформации. Для большинства металлов механические свойства всегда напрямую зависят от микроструктуры. Поэтому необходимо проанализировать влияние параметров термической деформации на микроструктуру сварных соединений, чтобы обеспечить теоретическую основу для улучшения механических свойств. В данном исследовании для количественного изучения кинетики динамической глобулизации второй фазы в сварных соединениях Ti-22Al-25Nb/Ti600 были проведены эксперименты по термическому сжатию сварных соединений при различных температурах (950 °C, 975 °C и 990 °C), скорости деформации при деформации (0,005 мм/с, 0,01 мм/с и 0,1 мм/с) и величины (20 %, 40 %, 60 % и 70 % ).

Точки данных представляют собой измеренные объемные доли глобулизации сварных соединений второй фазы Ti-22Al-25Nb/Ti600. Можно обнаружить, что когда начинается процесс динамической глобулизации, степень динамической глобулизации второй фазы очень чувствительна как к температуре деформации, так и к скорости. Исследователи обнаружили, что динамическая глобулизация второй фазы в титановых сплавах может быть описана уравнением типа Аврами, которое было применено к Ti-22Al-25Nb [22], TA15 [23], TC4 [24] и т.д. . Уравнение типа Аврами может быть выражено как

fDg=1−exp[−k(ε−εc)n]

(1)

где f Dg – объемная доля глобулизации второй фазы; ε и ε c — истинная деформация и критическая деформация динамической глобулизации соответственно; n — показатель Аврами; k — константа кинетики, связанная с температурой. В этом уравнении параметры ε c , n и k были получены подгонкой.

Открыть в отдельном окне

Теоретические динамические кривые глобулизации при: ( a ) 950 °C; ( б ) 975°С; и ( с ) 990 °С.

Кривые представляют собой теоретические динамические кривые глобулизации, полученные по уравнению (1), и согласуются с данными измерений. Поэтому может быть целесообразным описание кинетики динамической глобулизации сварных соединений Ti-22Al-25Nb/Ti600 уравнением типа Аврами. Кинетическая константа k варьируется от 1,42 до 3,51, а показатель Аврами n колеблется от 1,29.до 1,89. Теоретические динамические кривые глобулизации имеют s-образную форму. На начальном этапе наблюдается короткий период созревания кривых, затем быстрый рост после достижения критической деформации, и, в конце концов, глобулизация замедляется, и кривые выравниваются. Кроме того, динамическая глобуляризация происходит раньше при повышении температуры. По форме кривой теоретические кривые глобулизации аналогичны кривым динамической рекристаллизации многих титановых сплавов [25, 26, 27]. Однако два вышеуказанных процесса совершенно разные. Динамическая рекристаллизация представляет собой, по существу, миграцию границ зерен, включая зарождение и рост новых зерен, тогда как новые зерна динамической рекристаллизации не могут наблюдаться в процессе глобулизации. Хрупкая ламеллярная фаза в сварном соединении частично разрушается под действием внешних сил, а частично за счет образования канавок в середине ламеллярной фазы, что может быть связано с образованием мало- и большеугловых границ α/β или сдвигом. полосы поперек α-ламелей с последующим проникновением β-фазы для завершения разделения.

Однако два вышеуказанных процесса совершенно разные. Динамическая рекристаллизация представляет собой, по существу, миграцию границ зерен, включая зарождение и рост новых зерен, тогда как новые зерна динамической рекристаллизации не могут наблюдаться в процессе глобулизации. Хрупкая ламеллярная фаза в сварном соединении частично разрушается под действием внешних сил, а частично за счет образования канавок в середине ламеллярной фазы, что может быть связано с образованием мало- и большеугловых границ α/β или сдвигом. полосы поперек α-ламелей с последующим проникновением β-фазы для завершения разделения.

Для дальнейшего анализа механизма динамической глобуляризации была введена динамическая скорость глобуляризации νDg, характеризующая процесс глобуляризации, которую можно представить как [22,23]

νDg=∂fDg∂ε

(2)

показывает зависимость скорости кинетики глобуляризации от истинных кривых деформации при различных условиях. Как видно из рисунка, при достижении деформации 0,2–0,7 кривая скорости кинетики глобулизации второй фазы в сварных соединениях сначала резко возрастает до пика, в основном за счет фрагментации исходной пластинчатой фазы. Затем, по мере того, как соотношение размеров ламеллярной фазы уменьшается после фрагментации, непрерывная фрагментация ламеллярной фазы становится более сложной, что приводит к уменьшению кривой скорости кинетики глобуляризации. Глобуляризация — это процесс, контролируемый диффузией, на который влияют температура деформации и скорость деформации. В условиях высокой температуры и низкой скорости деформации, обусловленной выделением энергии искажения, вторые фазы разделяются за счет проникновения фазы В2 в дефектное положение границы раздела фаз.

Затем, по мере того, как соотношение размеров ламеллярной фазы уменьшается после фрагментации, непрерывная фрагментация ламеллярной фазы становится более сложной, что приводит к уменьшению кривой скорости кинетики глобуляризации. Глобуляризация — это процесс, контролируемый диффузией, на который влияют температура деформации и скорость деформации. В условиях высокой температуры и низкой скорости деформации, обусловленной выделением энергии искажения, вторые фазы разделяются за счет проникновения фазы В2 в дефектное положение границы раздела фаз.

Открыть в отдельном окне

Кривые зависимости скорости кинетики глобуляризации от истинной деформации при: ( a ) 950 °C; ( б ) 975°С; и ( с ) 990 °С.

(1)

Сварное соединение Ti600/Ti-22Al-25Nb содержало крупные зерна B2 без какой-либо выделенной фазы. При изотермической ковке исходные крупные дендритные зерна были эффективно разрушены с образованием большого количества равноосных зерен.

При этом в зерне выделилось много вторых фаз.

При этом в зерне выделилось много вторых фаз.(2)

При температуре деформации ниже 1010 °С часть реечной фазы α2/O в сварных соединениях глобуляризировалась, а затем образовывалась сферическая или ожерельеобразная фаза. При температуре деформации выше 1010 °С в матрице В2 можно было наблюдать только игольчатую О-фазу.

(3)

Проанализирована кинетика динамической глобулизации вторых фаз, которая соответствует уравнению типа Аврами. Динамическая кинетика глобулизации и скорость глобулизации были чувствительны к условиям деформации. Установлено, что процессу динамической глобулизации способствует снижение скорости деформации и повышение температуры деформации.

Методология, J.Z. и Х.Л.; программное обеспечение, HL и YZ; валидация, HL и PG; формальный анализ, Ю.З. и ХХ; расследование, HL и JZ; написание первоначального проекта подготовки, JZ; написание рецензии и редактирование, JZ; администрирование проекта, HP, HH и GJ Все авторы прочитали и согласились с опубликованной версией рукописи.

Эта работа была поддержана Национальным фондом естественных наук Китая в рамках гранта № 51805442 и Научно-техническим проектом Сианя в рамках гранта № 2020KJRC0138.

Авторы заявляют об отсутствии конфликта интересов. Спонсоры не участвовали в разработке исследования; при сборе, анализе или интерпретации данных; в написании рукописи или в решении опубликовать результаты.

1. Chen Y.H., Deng H.B., Liu H., Zhang T.M., Li S.H., Wang S.L., Chen C. Новая стратегия надежного соединения разнородных сплавов Ti6Al4V/2A12-T4 с помощью точечной сварки трением в расплаве. Матер. лат. 2019; 253:306–309. doi: 10.1016/j.matlet.2019.06.089. [CrossRef] [Google Scholar]

2. Wang S.Q., Li W., Zhou Y., Li X., Chen D. Растяжение и усталостные свойства сваренных электронным лучом разнородных соединений титановых сплавов Ti–6Al–4V и IMI834. Матер. науч. англ. А. 2016; 649: 146–152. doi: 10.1016/j.msea.2015.09.107. [CrossRef] [Google Scholar]

3. Chun Q., Zekun Y., Dongya Z. , Yongquan N., Hongzhen G., Zhanglong Z. Влияние горячей обработки на прочностные свойства электронно-лучевых сварных швов Ti-24Al Двойной сплав -15Nb-1.5Mo/TC11. Редкая встреча. Матер. англ. 2013;42:2207–2211. дои: 10.1016/S1875-5372(14)60022-9. [CrossRef] [Google Scholar]

, Yongquan N., Hongzhen G., Zhanglong Z. Влияние горячей обработки на прочностные свойства электронно-лучевых сварных швов Ti-24Al Двойной сплав -15Nb-1.5Mo/TC11. Редкая встреча. Матер. англ. 2013;42:2207–2211. дои: 10.1016/S1875-5372(14)60022-9. [CrossRef] [Google Scholar]

4. Yang J., Li J., Xiong J., Liao J., Jin F. Влияние параметров сварки на характеристики микроструктуры и усталостные свойства разнородных соединений, полученных линейной сваркой трением на TC11. титановые сплавы ТС17. Сварка. Мир. 2020; 64: 683–695. doi: 10.1007/s40194-019-00817-x. [CrossRef] [Google Scholar]

5. Li L., Wang S., Huang W., Jin Y. Микроструктура и механические свойства электронно-лучевой сварки разнородного титанового сплава TC4/TA7. Дж. Мануф. Процессы. 2020;50:295–304. doi: 10.1016/j.jmapro.2019.11.007. [CrossRef] [Google Scholar]

6. Ван С., Чен Ю., Ли Л. Влияние отклонения луча на разнородные сплавы Ti-22Al-25Nb/TC4, сваренные электронным лучом. Сварка. Мир. 2020; 64: 661–670. doi: 10.1007/s40194-020-00859-6. [CrossRef] [Google Scholar]

doi: 10.1007/s40194-020-00859-6. [CrossRef] [Google Scholar]

7. Shao L., Wu S., Peng W., Datye A., Liu J., Lefoul M.A., Ju H., Liu Y. Микроструктура и механическое поведение отожженного автоматического газа вольфрамово-дуговым сварным швом титановых сплавов ТА16 и ТС4. Матер. Рез. Выражать. 2019;6:056523. doi: 10.1088/2053-1591/ab0160. [CrossRef] [Google Scholar]

8. Утама М.И., Парк Н., Бэк Э.Р. Микроструктура и механические особенности сваренных электронным лучом разнородных титановых сплавов: Ti–10V–2Fe–3Al и Ti–6Al–4V. Встретились. Матер. Междунар. 2018;25:439–448. doi: 10.1007/s12540-018-0197-1. [CrossRef] [Google Scholar]

9. Буркхардт И., Венцке В., Рикер С., Кашаев Н., Энц Дж. Лазерная сварка и микроструктурная характеристика разнородных соединений гамма-TiAl-Ti6242. Интерметаллиды. 2019;104:74–83. doi: 10.1016/j.intermet.2018.09.012. [CrossRef] [Google Scholar]

10. Li J., Shen J., Hu S., Zhang H., Bu X. Микроструктура и механические свойства разнородного соединения Ti-22Al-25Nb/TA15, полученного двухлучевым лазером. сварка. Опц. Лазерная технология. 2019;109:123–130. doi: 10.1016/j.optlastec.2018.07.077. [CrossRef] [Google Scholar]

сварка. Опц. Лазерная технология. 2019;109:123–130. doi: 10.1016/j.optlastec.2018.07.077. [CrossRef] [Google Scholar]

11. Zhu F., Peng H., Li X., Chen J. Различное поведение диффузионного связывания гидрированных сплавов на основе Ti2AlNb и Ti-6Al-4V. Матер. Дес. 2018;159: 68–78. doi: 10.1016/j.matdes.2018.08.034. [CrossRef] [Google Scholar]

12. Маликов А., Карпов Е.В., Оришич А.М. Влияние температуры на характер разрушения термообработанных лазерных сварных швов сплава Al–Cu–Li при малоцикловой усталостной нагрузке. Фракция усталости. англ. Матер. Структура 2020;43:1250–1261. doi: 10.1111/ffe.13218. [CrossRef] [Google Scholar]

13. Shi Y., Wu S., Liao H., Wang X. Микроструктура и механические свойства разнородных соединений стали CLF-1/316 L, сваренных волоконным лазером. Дж. Мануф. Процессы. 2020; 54: 318–327. doi: 10.1016/j.jmapro.2020.03.022. [Перекрестная ссылка] [Академия Google]

14. Ван С., Ван Дж., Гао З., Ху В. Влияние термической обработки на характеристики теплового расширения и коррозионную стойкость мартенситной нержавеющей стали, изготовленной дуговой сваркой под флюсом. Междунар. Дж. Электрохим. науч. 2020;15:3955–3968. дои: 10.20964/2020.05.31. [CrossRef] [Google Scholar]

Междунар. Дж. Электрохим. науч. 2020;15:3955–3968. дои: 10.20964/2020.05.31. [CrossRef] [Google Scholar]

15. Цзоу Л., Сунь Ю., Ян X. Грубый набор окрестностей на основе энтропии и модель PSO-SVRM для прогнозирования усталостной долговечности сварных соединений титановых сплавов. Энтропия. 2019;21:117. doi: 10.3390/e21020117. [Перекрестная ссылка] [Академия Google]

16. Мурер Д., Рэймонд Э., Ганеш С., Хайзак Дж. Разработка дисков из двойного сплава. Суперсплавы. 1996: 637–643. doi: 10.7449/1996/superalloys_1996_637_643. [CrossRef] [Google Scholar]

17. Цуда О., Канамару Н., Фурута С. П. М. Диски из суперсплава на основе никеля с двойными свойствами, изготовленные методом сверхэластичной штамповки. Металл. Пудра. Отчет. 1991; 46:31–35. doi: 10.1016/0026-0657(91)92243-7. [CrossRef] [Google Scholar]

18. Lu X.F., Shi K., Zhou J.H., Li X.Y. Термомеханическая обработка сварных швов роликовым уплотнением и ее применение в колтюбинговом производстве. Сварная труба. 2009 г.;32:35–37. doi: 10.3969/j.issn.1001-3938.2009.04.007. [CrossRef] [Google Scholar]

2009 г.;32:35–37. doi: 10.3969/j.issn.1001-3938.2009.04.007. [CrossRef] [Google Scholar]

19. Ding C., Shi Q., Liu X., Zheng L., Li R., Hang Z., Yu B., Wu W. Микроструктура и механические свойства сплава PM Ti600 после горячего прессования и последующего отжига. Матер. науч. англ. А. 2019; 748: 434–440. doi: 10.1016/j.msea.2019.01.099. [CrossRef] [Google Scholar]

20. Zhang J., Wu J., Luo Y., Mao X., Guo D., Zhao S., Yang F. Механизмы горячей деформации орторомбического сплава Ti22Al25Nb. Дж. Матер. англ. Выполнять. 2019;28:973–980. doi: 10.1007/s11665-019-3858-4. [CrossRef] [Google Scholar]

21. Zhang J., Guo H., Li K. Влияние величины изотермической деформации на электронно-лучевое сварное соединение Ti60/Ti-22Al-25Nb. Матер. Произв. Процесс. 2016;31:2130–2135. doi: 10.1080/10426914.2015.10

- . [CrossRef] [Google Scholar]

- Стабильные высокопрочные сварные швы обеспечивают высокое качество соединения и потенциал для снижения веса

- Меньшая деформация, вызванная нагревом, для превосходной отделки изделия

- По сравнению с RSW, нет необходимости заменять электроды и нет простоя инструмента

- Встроенная технология зажима для упрощения интеграции в производственную линию

- Более короткое время цикла снижает количество требуемых систем и занимает меньше производственных площадей

- Стабильное качество сварки, которое не ухудшается после нескольких циклов сварки

- Сварка труднообрабатываемых материалов, например, хрупких или высокопрочных сталей

- Встроенные мониторы обеспечивают постоянную мощность лазера, длину сварного шва и параметры вобуляции поддерживается

- Встроенная технология зажима и контроль активного усилия обеспечивают близость стыка для качественного сварного шва каждый раз

- Сварка и зажим в одном инструменте

- Подборщик: Регулируемое усилие зажима до 1 кН

- C-Gun: Регулируемое усилие зажима до 3 кН

- Точный и непрерывный процесс зажима

- Управление нажимной деталью контролирует усилие зажима, контактные штифты и положение

- Управление сварочной головкой контролирует слайдер крышки и модуль линзы

- Управление чиллером контролирует расход и температуру воды

- Управление лазерным модулем контролирует лазер мощность и ток диода

- Управление трансмиссией отслеживает частоту биения и длину шва

- Необслуживаемый волоконный лазер

- Эффективность настенной розетки >40 %

- Мощность лазера до 3,5 кВт

- Доступен вариант трехфокальной сварки

- 2,4 кВт + 2 x 0,55 кВт

- 2,8 кВт + 2 x 0,35 кВт

- 2,9 кВт + 2 x 0,30 кВт

- 3,0 кВт + 2 x 0,25 кВт

- Несколько вариантов интерфейса

- Компактный и гибкий

- Встроенный охладитель воды/воды или

автономный охладитель воды/воздуха - Выберите между двумя одинарными точками или одной основной1 точкой 90 пятна

- Доступны различные варианты мощности

- Специально разработана и оптимизирована для лазерного степпера

- Присоединенная станция контроля геометрии инструмента для C-Gun

- Сокращение времени простоя и легкая очистка

22. Jia J., Zhang K., Lu Z. Кинетика динамической рекристаллизации сплава Ti–22Al–25Nb порошковой металлургии при горячем прессовании. Матер. науч. англ. А. 2014; 607: 630–639. doi: 10.1016/j.msea.2014.04.062. [Перекрестная ссылка] [Академия Google]

Матер. науч. англ. А. 2014; 607: 630–639. doi: 10.1016/j.msea.2014.04.062. [Перекрестная ссылка] [Академия Google]

23. Ву Ч.-Б., Ян Х., Фань Х.-Г., Сунь З.-К. Динамическая кинетика глобулуляризации при горячей обработке титановым сплавом ТА15 с микроструктурой колоний. Транс. Цветные металлы. соц. Китай. 2011; 21:1963–1969. doi: 10.1016/S1003-6326(11)60957-6. [CrossRef] [Google Scholar]

24. Шелл Э.Б., Семиатин С.Л. Влияние исходной микроструктуры на пластическое течение и динамическую глобулизацию при горячей обработке Ti-6Al-4V. Встретились. Матер. Транс. А. 1999; 30:3219–3229. doi: 10.1007/s11661-999-0232-4. [Перекрестная ссылка] [Академия Google]

25. Чжан Дж., Го Х., Лян Х. Динамическая рекристаллизация сплава Ti22Al25Nb во время горячей изотермической деформации. Высокий темп. Матер. Процесс. 2016;35:1021–1030. doi: 10.1515/htmp-2015-0146. [CrossRef] [Google Scholar]

26. Chen W., Wang H., Lin Y.C., Zhang X., Chen C., Lv Y., Zhou K. Динамические реакции пластинчатых и равноосных почти бета-Ti сплавов, подвергнутых к многопроходной поперечной прокатке. Дж. Матер. науч. Технол. 2020;43:220–229. doi: 10.1016/j.jmst.2019.10.017. [Перекрестная ссылка] [Академия Google]

Дж. Матер. науч. Технол. 2020;43:220–229. doi: 10.1016/j.jmst.2019.10.017. [Перекрестная ссылка] [Академия Google]

27. Цю П., Хан Ю., Хуанг Г., Ле Дж., Лей Л., Сяо Л., Лу В. Эволюция текстуры и поведение при динамической рекристаллизации гибридно-армированных титановых матричных композитов: повышенная прочность и пластичность. Встретились. Матер. Транс. А. 2020;51:2276–2290. doi: 10.1007/s11661-020-05677-5. [CrossRef] [Google Scholar]

Лазерная альтернатива точечной сварке сопротивлением

Просмотреть все лазерные продукты IPG Photonics — ПОСЕТИТЬ КОРПОРАТИВНЫЙ ВЕБ-САЙТ✕

Лазерный степпер

Лазерная альтернатива точечной сварке сопротивлением

Лазерные степперы (LSS-5M) были оптимизированы для сварки внахлест различных материалов, таких как алюминий, нержавеющая сталь, сталь с покрытием или горячедеформированная сталь, а также смешанных соединений. Уже более 10 лет лазерные степперы используются в качестве альтернативы контактной точечной сварке. Одной из областей применения является автомобилестроение, где миллионы автомобилей уже сварены с помощью лазерных степперов IPG.

Одной из областей применения является автомобилестроение, где миллионы автомобилей уже сварены с помощью лазерных степперов IPG.

Обзор

Обзор Функции Характеристики Ресурсы Опции Программного обеспечения

Превосходная точность сварки при меньших затратах

Приводимые в действие лазерами IPG, не требующими технического обслуживания, лазерные степперы обеспечивают стабильное качество сварного шва при снижении эксплуатационных расходов.

Загрузить техническое описание

Лазерный степпер Применение: сварка

С помощью лазерного степпера мы получаем более прочные сварные швы при меньших затратах и меньшем времени цикла, чем традиционная контактная точечная сварка.

Отсутствие необходимости замены расходных материалов и простота интеграции линии — это наш предпочтительный процесс.

Отсутствие необходимости замены расходных материалов и простота интеграции линии — это наш предпочтительный процесс.Простота интеграции и простота эксплуатации

9Лазерный шаговый станок 0002 (LSS-5M) представляет собой сварочную систему с обрабатывающей головкой, лазером и системным контроллером. Выбор технологических головок C-Gun и Picker совместим как с двусторонним, так и с односторонним доступом, с контролем прижимных деталей и контролем усилия зажима.Встроенные устройства контроля сварочной головки для контроля загрязнения технологической головки, а также контроллер лазерного охладителя для контроля потока и температуры воды.

Это полностью автоматизированная система со стандартными интерфейсами для всех типичных промышленных роботов.

Обратитесь к местному инженеру по лазерным шаговым машинам

Superior Precision Welding

Зажимная техника

Упростите свой процесс, выбрав инструмент, который выполняет две задачи одновременно.

Управление процессом и параметрами LSS-5M

Встроенный волоконный лазерный источник

Эффективная волоконная лазерная технология IPG снижает эксплуатационные расходы и устраняет время простоя лазера на техническое обслуживание.

Лазерный степпер доступен как C-Gun или Picker. Каждая из них может быть сконфигурирована либо с одним лазерным лучом (1F), либо с одним основным лучом и двумя меньшими боковыми точками, которые очищают материал перед сваркой (трифокальный; 3F).

Каждая из них может быть сконфигурирована либо с одним лазерным лучом (1F), либо с одним основным лучом и двумя меньшими боковыми точками, которые очищают материал перед сваркой (трифокальный; 3F).

Технические характеристики: Контроллер | ||

| Контроллер 1F | Контроллер 3F | |

| Режим работы | CW/модулированный | |

| Длина волны, нм | 1070 | |

| Выходная мощность дальнего света, кВт | до 3,5 | до 3,0 |

| Выходная мощность бокового луча, кВт | – | 2 × 0,25* |

| Размер пятна (зависит от оптоволокна и оптики), мм | 0,250–0,6 (0,01–0,023 дюйма) | |

| Потребляемая мощность Мощность 3500 Вт, Рабочий цикл лазера 30% (с чиллером), кВт | 3,5 | |

| Размеры контроллера Д×Ш×В, мм в | 608 × 808 × 1335 | |

| Охлаждение | Вода-вода со встроенным охладителем или Вода-воздух без встроенного охладителя | |

| Масса, кг | 250 | |

Технические характеристики:C-Gun & Picker | ||

C-пистолет | Сборщик | |

| Регулируемое усилие зажима (z-ступица), кН | фунтов силы 0,8 – 3,0 180–675 | 0,3 – 1,0 68 –225 |

Макс. Траверса (z-hub), мм Траверса (z-hub), мм в | 140 5,5 | |

| Макс. Длина сварного шва, мм в | 40 1.6 | |

| Амплитуда качания, мм в | ± 1 ± 0,04 | |

| Частота вобуляции, Гц | 0 – 30 | |

| Скорость виляния, мм/с дюйм/мин | до 60 142 | |

| Фокусное расстояние, мм в | 250 или 300 10 или 12 | |

| Потребление сжатого воздуха (сварка), 1 мин. при 6 бар | 250 8,8 кубических футов в минуту при 87 фунтов на кв. дюйм | |

| Масса, кг | фунтов 63 138 | 47 104 |

LSS-5M доступен в виде C-Gun, сертифицированного лазерного устройства класса 1* или конфигурации Picker**

* Интегратор должен предоставить блокирующий кожух для создания необходимого расстояния NOHD

**Класс 1 может быть реализован с дополнительными измерительными приборами.

Загрузить техническое описание лазерного степпера

* Трифокальный вариант допускает несколько комбинаций:

Техническая литература

Видео

Контроллер

Трифокальный

Полностью автоматизированная станция очистки

Мощность лазера

Мощность лазера

Размер пятна 0,25–0,6 мм в зависимости от волокна и оптики

Установка на роботе

- Гибкое и точное позиционирование

- Сокращение времени простоя производства

Устройство для удаления дыма

- Удаление паров токсичных металлов

- Специально разработано и оптимизировано для лазерного степпера

Класс безопасности 1 для комплектовщика

- IPG предоставляет дополнительные меры и консультации для обеспечения возможности реализации ограждения класса 1

Программное обеспечение LSS-5M

Программное обеспечение LSS-5M обеспечивает полный контроль и регулирование всех аппаратных и программных компонентов, интегрированных в вашу систему.

Так подтверждается неисправность неразъемного соединения, полученного в процессе сварки.

Так подтверждается неисправность неразъемного соединения, полученного в процессе сварки. Аппараты размещают с одного края от исследуемого образования. Косые волны, запущенные генератором, отражаются от металла и принимаются приемником. Колебания видоизменяются, если на пути потока встречаются изъяны шва в виде глухой зоны.

Аппараты размещают с одного края от исследуемого образования. Косые волны, запущенные генератором, отражаются от металла и принимаются приемником. Колебания видоизменяются, если на пути потока встречаются изъяны шва в виде глухой зоны. Подозрительную часть не нужно отделять от основной конструкции, разрезать, чтобы отвезти в лабораторию;

Подозрительную часть не нужно отделять от основной конструкции, разрезать, чтобы отвезти в лабораторию; В полостях объекта со временем концентрируются газ или воздух. Эти вещества имеют разную отражательную способность;

В полостях объекта со временем концентрируются газ или воздух. Эти вещества имеют разную отражательную способность; При этом в зерне выделилось много вторых фаз.

При этом в зерне выделилось много вторых фаз.