Контроль зубчатых колес – Современные методы контроля качества цилиндрических зубчатых колес

alexxlab | 11.08.2019 | 0 | Разное

12. Взаимозаменяемость, методы и средства контроля зубчатых колес и передач

Зубчатые колеса и передачи классифицируют по различным признакам:

по виду поверхностей, на которых располагаются зубцы (цилиндрические и конические, внутренние и внешние),

по направлению зубцов (прямозубые, косозубые, винтовые, шевронные),

по профилю зубцов (эвольвентные, циклоидальные, часовые, цевочные, Новикова),

по направлению осей вращения (цилиндрические – с параллельными осями, конические – с пересекающимися, винтовые и червячные – со скрещивающимися).

Основания классификации не исчерпываются приведенными примерами. Среди множества классификаций важнейшими для выбора точностных параметров являются те, которые определяют функциональное назначение передачи.

Требования, предъявляемые к точности зубчатых передач, зависят от функционального назначения передач и условий их эксплуатации. В приборах, делительных машинах, в технологическом оборудовании для нарезания резьбы и зубчатых колес применяют так называемые «отсчетные передачи», в которых главное внимание уделяют пропорциональности углов поворота зубчатых колес (кинематической точности передачи). Кинематическую точность передачи достаточно полно характеризует постоянство передаточного отношения за полный оборот зубчатого колеса. Колеса этих передач в большинстве случаев имеют малый модуль и работают при малых нагрузках и низких скоростях.

Достаточно часто встречаются в технике и «силовые» или тяжело нагруженные зубчатые передачи, к точности вращения колес в которых не предъявляют высоких требований (передачи в домкратах, лебедках, прессах и т.д.). При передаче больших крутящих моментов требуется хороший контакт боковых поверхностей зубьев в передаче и максимальное использование площади рабочих поверхностей зубьев.

Если у зубчатых передач нет явно выраженного эксплуатационного характера, их относят к передачам общего назначения. К таким передачам не предъявляют повышенных требований по точности.

В редукторах турбин и высокооборотных двигателей, в других изделиях с высокой круговой частотой вращения применяют «скоростные передачи» (высокоскоростные, быстроходные передачи), для которых основными являются требования к плавности работы, что необходимо для снижения уровня вибраций и шума при работе изделия. Плавность работы передачи зависит от колебания мгновенных передаточных отношений (различия передаточных отношений в разные моменты зацепления), которые многократно воспроизводятся за один оборот зубчатого колеса. Основными причинами неплавной работы являются такие погрешности зубчатых колес, как неправильное взаимное расположение зубьев (погрешности шага) и неточность формы рабочих поверхностей (погрешности формы профиля зубьев).

Колеса скоростных передач, как правило, имеют средние модули и передают не слишком большие моменты, однако их зубья могут подвергаться значительным динамическим воздействиям.

В зависимости от условий работы меняются требования и к боковому зазору между нерабочими профилями зубьев. Эвольвентное зацепление теоретически способно работать при нулевых боковых зазорах (толщина зуба, находящегося в зацеплении, равна ширине впадины ответного колеса). Однако неточности изготовления зубчатого венца приводят к искажению формы и взаимному смещению реальных профилей зубьев, что может вызвать их деформацию или поломку, если толщина зуба будет больше ширины впадины. Смещение реальных профилей зубьев может также быть следствием неточностей монтажа зубчатых колес. Видоизменяют профиль зубьев и его расположение также температурные и силовые деформации.

Для компенсации неточностей изготовления и монтажа, силовых и температурных деформаций используют зазор между нерабочими сторонами профилей зубьев находящихся в зацеплении колес. Ширина впадины, превышающая толщину зуба, обеспечивает не только компенсацию технологических погрешностей и деформаций, но и служит также для размещения между зубьями слоя смазки, которая при отсутствии зазоров выдавливалась бы в процессе работы.

В реверсивных передачах и передачах, работающих в старт-стопном режиме, назначают минимальный боковой зазор, что позволяет предупреждать удары при перемене направления вращения или начале движения после остановки. Значительные зазоры назначают в передачах, работающих при высоких температурах, в открытых передачах с высоким риском загрязнения и т.д.

ГОСТ 1643 – 81 в принципе позволяет установить двенадцать степеней точности цилиндрических зубчатых колес и передач – с 1 по 12 в порядке убывания точности. В настоящее время допуски и предельные отклонения параметров зубчатых колес и передач нормированы для степеней точности 3…12, а степени 1 и 2 предусмотрены как перспективные. Для каждой передачи (и зубчатого колеса) установлены нормы точности (степени точности) трех видов, определяющие степени кинематической точности, плавности работы и контакта зубьев.

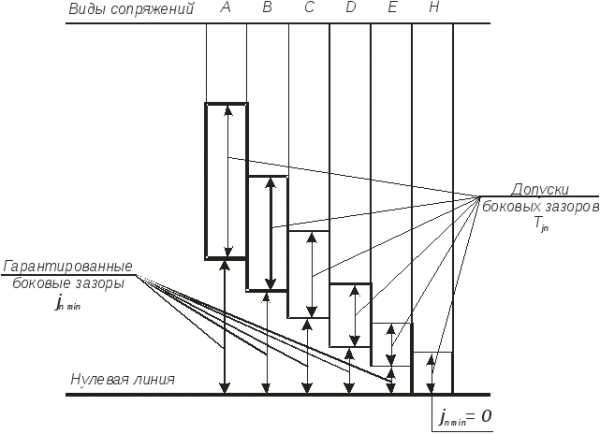

Независимо от степеней точности устанавливают виды сопряжений, которые определяют требования к боковому зазору. ГОСТ 1643 устанавливает для зубчатых колес и передач с модулем больше 1 мм шесть видов сопряжений (A, B, C, D, E, H) и восемь видов допуска (a, b, c, d, h, x, y, z) гарантированного бокового зазора jn min (рисунок 12.1).

Рисунок 13.1 – Виды сопряжений, гарантированные боковые зазоры и допуски боковых зазоров

С увеличением в сопряжении гарантированного бокового зазора jn min обычно предусматривается возрастание вида допуска зазора обозначаемого одноименной виду сопряжения строчной буквой (кроме вида допуска e). В большинстве случаев для зубчатых колес и передач рекомендуется поддерживать определенное соответствие между видом сопряжения, допуском бокового зазора и классом отклонения межосевого расстояния (таблица 12.1).

Таблица 12.1 – Рекомендуемое соответствие между видом сопряжения, допуском бокового зазора и классом отклонения межосевого расстояния

Степень точности | Вид сопряжения | Допуск бокового зазора | Класс отклонений межосевого расстояния |

3–7 3–8 3–9 3–11 3–12 | H E D C B A | h h d c b a | II II III IV V VI |

Реальный боковой зазор в передаче зависит от вида сопряжения, устанавливающего минимальное значение зазора, от допуска зазора, ограничивающего рассеяние зазора между минимально гарантированным и максимально допустимым значениями, а также от соблюдения межосевого расстояния в передаче, рассеяние которого ограничивается выбранным классом точности.

Для отдельно взятого зубчатого колеса боковой зазор рассматривают как зазор между нерабочими профилями зубьев в воображаемом сопряжении рассматриваемого колеса с идеальным колесом при выдержанном номинальном межосевом расстоянии.

Для каждой зубчатой передачи (колеса) стандартом установлены три нормы точности:

норма кинематической точности;

норма плавности работы;

норма контакта зубьев.

Обозначение точности зубчатой передачи или колеса включает обозначения всех назначенных норм точности, то есть степеней точности по показателям кинематической точности, плавности работы, контакта зубьев и норм бокового зазора в передаче. При установлении неодинаковых степеней точности по разным нормам, а также при несоответствии между видом сопряжения, допуска бокового зазора и классом точности межосевого расстояния, в обозначении пишутся три числа (указание степеней точности) и две буквы (вид сопряжения и допуск бокового зазора), а через косую черту указывается класс отклонения межосевого расстояния. Например, обозначение точности зубчатого колеса или передачи

7–8–7–Вс/IV ГОСТ 1643–81

расшифровывается следующим образом: степень точности по нормам кинематической точности 7, по нормам плавности работы 8, по нормам контакта зубьев 7, вид сопряжения В, вид допуска бокового зазора с, класс точности межосевого расстояния IV.

При одинаковых степенях точности и соблюдении соответствия вида сопряжения, допуска бокового зазора и класса межосевого расстояния обозначение существенно сокращается, например 9–В ГОСТ 1643-81 (степени точности по нормам кинематической точности, плавности работы и контакта зубьев 9, вид сопряжения В, вид допуска бокового зазора b, класс точности межосевого расстояния V).

Стандарт допускает определенное комбинирование норм кинематической точности, плавности работы и контакта по разным степеням точности. Поскольку между элементами зубчатых колес существует взаимосвязь, нормы плавности работы колес и передач могут быть не более чем на две степени точнее или на одну степень грубее норм кинематической точности. Нормы контакта зубьев можно назначать по любым степеням, более точным, чем нормы плавности, а также на одну степень грубее норм плавности.

По разным профилям зубьев (левым и правым) одного и того же зубчатого колеса могут быть заданы разные нормы точности, если это дает определенную экономию при обработке зубчатых колес, предназначенных для нереверсивной работы. Желательно чтобы колесо имело асимметричную ступицу во избежание неправильной сборки с переменой «левого» профиля зубьев на «правый».

Допускается не назначать, а значит и не контролировать степень точности на норму, не имеющую принципиального значения для конкретной конструкции зубчатого колеса. Если на одну из норм не задана степень точности, то на соответствующем месте обозначения точности зубчатого колеса вместо цифры ставят букву N (например 7–N–6–Ba ГОСТ 1643–81).

Для полной оценки точности геометрических параметров зубчатых колес необходимо обеспечить их контроль по всем нормам (с использованием показателей кинематической точности, плавности работы, контакта зубьев и бокового зазора в передаче). С этой целью разработаны и регламентированы стандартом так называемые контрольные комплексы показателей, обеспечивающие проверку соответствия зубчатого колеса всем установленным нормам. Выбор метода контроля зависит от технологии производства зубчатых колес и состояния зубообрабатывающего оборудования.

studfiles.net

КОНТРОЛЬ ЗУБЧАТЫХ КОЛЁС ВНЕШНЕГО ЗАЦЕПЛЕНИЯ — КиберПедия

Цель работы: научиться определять главный для данных условий показатель (или совокупность показателей) точности зубчатых колес; приобрести навыки проведенияконтроля точности зубчатых колёс внешнего зацепления.

7.1.Точность зубчатых колес. Показатели точности.

Для оценки точности зубчатых колес и зубчатых передач установлено 12 степеней точности 1,2,…,12 . Степени 1 и 2не имеют установленных норм и являются резервными. За основную (расчетную) принята 6-я степень точности, а числовые значения допусков других степеней определяются умножением на переходные коэффициенты. В каждой степени точности стандартом предусмотрены и раздельно контролируются нормы точности по показателям влияющим на эксплуатационные качества передач.

7.1.1. Нормы кинематической точности.

Эти нормы ограничивают кинематическую погрешность передачи или колеса.

Кинематической погрешностью передачи называется разность между действительным и номинальным угловыми положениями ведомого колеса за полный цикл изменения относительного положения зубчатых колес. Определяется в линейных величинах:

где – радиус делительной окружности ведомого колеса;

– действительный угол поворота ведомого колеса;

– номинальный угол поворота ведомого колена.

Номинальный угол поворота ведомого колеса:

где – действительный угол поворота ведущего колеса;

количество зубьев ведущего и ведомого колеса соответственно.

Действительный угол поворота (полный цикл):

где – наибольший общий делитель чисел зубьев обоих зубчатых колес.

Например, при ;

при .

Кинематическая погрешность зубчатого колеса определяется так же, как и погрешность передачи при однопрофильной (с зазором) или при двухпрофильной (без зазора) обкатке с измерительным колесом за один оборот контролируемого зубчатого колеса.

7.1.2. Нормы плавкости работы

Эти нормы ограничивают погрешности, которые повторяются многократно (циклически) в течение одного оборота колеса и определяются при повороте на каждый зуб. Они являются высокочастотными составляющими кинематической погрешности.

7.1.3. Нормы контакта зубьев.

Эти нормы ограничивают погрешности, влияющие на полноту контакта зубьев: погрешность направления зубьев, перекос и непараллельность осей валов передачи. Комплексным показателем является суммарное пятно контакта в передачах.

7.1.4. Нормы бокового зазора.

Они устанавливаются независимо от степени точности для 6-ти видов сопряжения в порядке убывания гарантированного бокового зазора А, В, С, Д, Е, Н. Эти виды сопряжений применяют соответственно для степеней

точности по нормам плавности работы: 3…12; 3…11; 3…9; 3…8; 3…7; 3…6.

Минимальный боковой зазор, исключающий заклинивание стальных и чугунных передач от нагрева при разности температур корпуса и колес в 25оС, обеспечивает сопряжение В.

Для шести видов сопряжения установлено 8 видов допуска на боковой зазор в порядке его уменьшения: х, у, z, а, b, с, d, h. Боковой зазор обеспечивается дополнительным смещением исходного контура зуборезного инструмента при нарезании колес.

При отсутствии специальных требований, допуски на боковой зазор назначаются соответствующими виду сопряжения, а вид допуска на чертеже не проставляется. Разрешается применять допуски, не соответствующие виду сопряжения, но с обязательным указанием вида допуска на чертеже.

Стандартом предусмотрено 6 классов отклонений межосевого расстояния в порядке убывания точности: 1,^II, III, IV, V, VI. Гарантированный боковой зазор в каждом виде сопряжения обеспечивается при соблюдении предусмотренных классов отклонений межосевого расстояния: видам сопряжения Н и Е соответствует II класс, видам сопряжения Д, С, В, А – соответственно классы III, IV, V, VI. Указанное соответствие разрешается менять и указывать в обозначении точности. Например, при степени точности колеса 7-С вид сопряжения С и класс отклонения межосевого расстояния IV соответствуют; при той же степени точности, но болеем глубоком классе отклонении межцентрового расстояния гарантированный боковой зазор уменьшится, обозначение точности колеса запишется так 7-С/V – jnmin. jnmin в этом случае рассчитывается.

Выбор степеней точности производится исходя из назначения передач: для скоростных передач назначают более высокую степень по плавности работы; для силовых – по контакту зубьев, для отсчетных передач (приборов) – по кинематической точности. Разрешается комбинировать степени точности по правилам: нормы плавности могут быть не более чем на 2 степени точнее и на одну степень грубее норм кинематической точности: нормы контакта зубьев можно назначать по любым степеням более точным чем нормы плавности, а также на одну степень грубее норм плавности.

7.1.5. Показатели точности для контроля зубчатых колес.

В каждом виде норм точности предусмотрены поэлементные и комплексные показатели. Выбор показателей для контроля точности зубчатых колес от условий производства, степени точности колес, условий производства, объема выпуска и других факторов. Некоторые показатели точности и допуски на них для цилиндрических зубчатых передач и колес с модулем из ГОСТ 1643-81 приведены в таблице 7.1.

Дополнительное смещение бокового контура производится для получения гарантированного бокового зазора для каждого вида сопряжения – А,. Б, С, Д, Е, Н, а также для компенсации погрешности изготовления колес. ГОСТ 1643-81 устанавливает значения смещений Енз и допуск на величину смещения Тн, причем значение устанавливается в зависимости от радиального биения, то есть, в зависимости от кинематической точности колеса. В результате смещения исходного контура инструмента при нарезании колеса зуб становится тоньше по сравнению с номинальной толщиной.

Контроль смещения исходного контура может выполняться с помощью тангенциального зубомера (определяется непосредственно), хордового зубомера (определяется толщина зуба на постоянной хорде), индикаторными нормалимерами, зубомерными микрометрами, универсальными зубоизмерительными приборами (определяется длина общей нормали, которая характеризует среднее значение смещения исходного контура, так как не учитывает радиальное биение),- а также с помощью межцентромера.

7.2.Порядок выполнения работы.

Ознакомиться с устройством тангенциального зубомера, порядком его настройки (см. рис. 7.1).

Для предложенного зубчатого колеса определить модуль и принять его стандартное значение:

где – угол наклона зубьев.

Настроить тангенциальный зубомер по ролику, соответствующему определенному модулю. Диаметры роликов соответствуют номинальному положению исходного контура. Схема настройки зубомера смещения показана на рис.7.2. Настройки производить так, чтобы губки касались ролика примерно на серидине своей длины.

Таблица 7.1

Показатели точности губчатых колёс и передач

| Показатель точности или комплекс показателей | Допуск на показат. | Степень точности | |||||

| Кинематическая точность | |||||||

| Кинематическая погрешность колеса, | + | + | + | + | - | - | |

| Накопленная погрешность шага, | + | + | - | - | - | - | |

| Накопленная погрешность шагов, | + | + | - | - | - | - | |

| Колебание измерит. межосевого расстояния, | - | - | - | - | + | + | |

| Радиальное биение зубчатого венца, | - | - | - | - | + | + | |

| Колебание длины общей нормали, . | + | + | + | + | - | - | |

| Плавность работы | |||||||

| Местная кинематическая погрешность, | + | + | + | + | - | - | |

| Отклонение шага, | - | - | - | - | + | + | |

| Отклонение шага зацепления, | + | + | + | + | - | - | |

| Погрешн. профиля, | + | + | + | + | - | - | |

| Колебание измерит межосевого расстояния, | + | + | + | + | - | - |

Продолжение табл. 7.1.

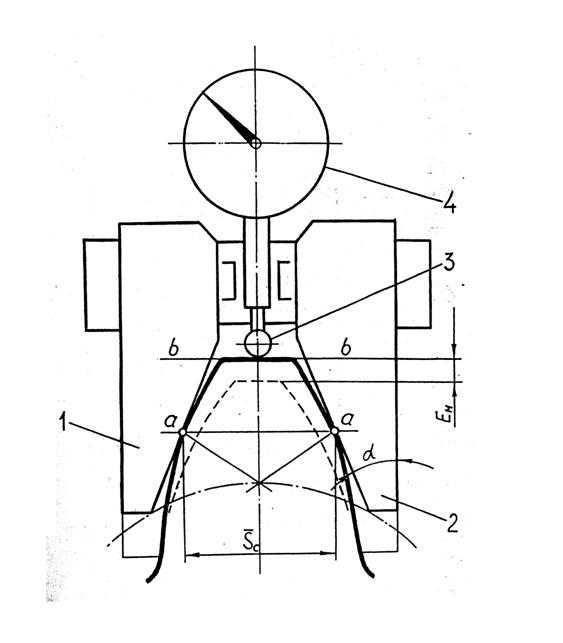

Устройство тангенциального зубомера

Рис. 7.1

1, 2 – базовые щупы; 3 – измерительный наконечник;

4 – показывающий прибор.

Схема настройки тангенциального зубомера.

Рис.7.2.

Индикатор вводят так, чтобы его стрелка сделала 1/2 диапазона измерений. В этом положении он стопорится, а шкала циферблата устанавливается на нуль.

Перенести прибор на зуб колеса и, слегка покачивая, определить наибольшую величину отклонения стрелки от нулевого положения. Отклонение стрелки по часовой стрелке записывают со знаком минус (уточнение зуба). Измерения производят на диаметральных зубьях.

Для исключения погрешности, вносимой базой измерения, определяют ее величину:

где – измеренный диаметр окружности выступов, мм;

– номинальное значение диаметра окружности выступов, мм.

Действительное смещение исходного контура, мкм:

Оценка годности колес заданного вида сопряжения производится путем сравнения измеренного смещения исходного контура с определенным по ГОСТ 1643-31.

Для этого по заданной кинематической точности определяют продольное биение , а по виду допуска на боковой зазор и делают допуск на смещение исходного контура.

Условие годности колеса:

где – наименьшее дополнительное смещение исходного контура.

7.3. Результаты и их обработка.

Осуществить замеры и расчеты согласно п.7.2. Результаты свести в таблицу 7.2.

Таблица 7.2

Результаты измерений и расчетов.

| Параметры | Единицы измерения | Значения параметров | Заключение о годности зубчатого колеса |

7.4 Контрольные вопросы для самопроверки

– Какие показатели точности зубчатых колес внешнего зацепления?

– классификация зубчатых колес по точностным параметрам;

– нормы кинематической точности зубчатых колес;

– нормы плавности работы зубчатых колес;

– нормы контакта зубьев в зубчатых колесах;

– боковой зазор и его нормирование;

– способ обеспечения гарантированного бокового зазора;

– конструкция и принцип действия тангенциального зубомера;

– Методика оценки годности зубчатых колес.

Литература.

1. Взаимозаменяемость, стандартизация и технические измерения: Учебник для втузов/ А.И.Якушев, Л.Н.Воронцов, Н.М.Федотов.-6-е изд.М.: Машиностроение, 1937.-352 с.

2. Саранча Г.А. Взаимозаменяемость, стандартизация и технические измерения: Учебник. – М.: Издательство стандартов, 1982.-264с.

3. Зенкин А.С., Петко И.В. Допуски и посадки в машиностроении. Справочник. – К.: Техніка, 1990. – 320с

4. Анухин В. И. Допуски и посадки. Выбор и расчет, указание на чертежах: Учеб. пособие. 2-е изд., перераб. и доп. СПб.: Изд-во СПбГТУ, 2001. – 219 с.

МИНИСТЕРСТВО ОБРАЗОВАНИЯ УКРАИНЫ

ДОНБАССКАЯ НАЦИОНАЛЬНАЯ АКАДЕМИЯ СТРОИТЕЛЬСТВА И АХИТЕКТУРЫ

МЕТОДИЧЕСКИЕ УКАЗАНИЯ

к лабораторным работам по курсу

«ВЗАИМОЗАМЕНЯЕМОСТЬ И ТЕХНИЧЕСКИЕ ИЗМЕРЕНИЯ»

(для студентов специальностей: 7090214, 7090215)

Утверждено на заседании

кафедры ПТСДМО .

протокол №__ от _______

Макеевка 2008

cyberpedia.su

Контроль зубчатых колес – Энциклопедия по машиностроению XXL

Целью контроля зубчатых колес помимо проверки их как готовой продукции является также определение погрешностей зуборезных и других станков, на которых производится обработка зубчатых колес, и выявление состояния применяемого для обработки режущего и измерительного инструмента. [c.333]Выбор контролируемых параметров и их комплексов, а также способов контроля должен обеспечить высокое качество зубчатых передач при минимальных затратах времени на контроль. Непосредственный контроль зубчатых колес и передач по отдельным показателям увеличивает число контрольных операций п требует проверки всех изготовляемых зубчатых колес. Гораздо выгоднее в техническом и экономическом отношении применять профилактический контроль, при котором точность обработки зубчатых колес обеспечивается соответствующей организацией технологических процессов их изготовления, т. е. точностью станков, приспособлений, режущего инструмента, а также систематическим наблюдением за состоянием технологической оснастки и другими мерами. [c.208]

Таким образом, контроль зубчатых передач представляет собой сложную комплексную задачу, основывается на определенной методике, требует соответствующей организации и специальных измерительных приборов и средств. Принципиальные вопросы проведения контроля зубчатых колес и передач рассмотрены в работе [11]. [c.208]

В зависимости от этапов проведения и назначения контроль зубчатых колес и передач подразделяют на приемочный, профилактический и технологический. [c.208]

Приборы для контроля зубчатых колес подразделяют на приборы для комплексных и поэлементных проверок, а также на станковые и накладные. Станковые приборы имеют устройства для базирования зубчатых колес. Накладные приборы устанавливают на проверяемых зубчатых колесах. Типы, основные параметры и нормы точности приборов для контроля зубчатых и червячных передач стандартизованы (например, для контроля цилиндрических передач ГОСТ 5368—73). [c.209]

При намеченном способе контроля зубчатого колеса принимаем для контроля кинематической точности F” и F w, плавности работы пятна контакта – следы прилегания боковых поверхностей зубьев измеряемого и измерительного зубчатых колес бокового зазора и [c.180]

Измерительные колеса для контроля зубчатых колес степени точности 6 [c.183]

Как подразделяют контроль зубчатых колес и передач в зависимости от этапов проведения и назначения контроля [c.189]

Условия применения контроля зубчатых колес а) профилактического б) приемочного в) технологического. [c.189]

Как подразделяют приборы для контроля зубчатых колес [c.189]

Согласно п. 2.8. ГОСТ 1643—72 непосредственный контроль зубчатых колес не является обязательным, если изготовитель существующей у него системой контроля точности производства гарантирует выполнение соответствующих требований стандарта. В этом случае изготовитель должен установить комплекс показателей точности выпускаемой им продукции, который является арбитражным. Кроме него могут быть установлены дополнительные показатели точности, контролируемые в процессе изготовления зубчатых колес (текущий контроль) и при их приемке (приемочный). Эти показатели могут отличаться от предусмотренных ГОСТ 1643—72, но совместно с объектами профилактического контроля (точности станков, инструментов, приспособлений и заготовок) должны обеспечить выполнение требований стандарта по принятому изготовителем арбитражному комплексу. [c.693]

Примеры комплексов показателей точности для трех видов контроля зубчатых колес, используемых в скоростных и кинематических цепях, приведены в табл. 58. [c.693]

Непосредственный контроль зубчатых колес п передач по всем показателям установленного комплекса не является обязательным, если изготовитель гарантирует выполнение соответствующих требований стандарта существующей у него системой контроля точности производства. Требования стандарта относятся к зубчатым колесам, установленным на их рабочих осях. [c.339]

Производство и контроль цилиндрических и конических зубчатых колес представляют значительную трудоемкость в условиях современного машиностроительного предприятия. В гл. VII подробно рассматриваются средства контроля зубчатых колес в цеховых условиях. Все описание в данном случае исходит из установкИ что [c.10]

В дальнейшем рассматриваются средства контроля зубчатых колес, применяемые непосредственно в цехах, как для окончательного, так и технологического контроля. [c.181]

СРЕДСТВА КОНТРОЛЯ ЗУБЧАТЫХ КОЛЕС В ЦЕХОВЫХ УСЛОВИЯХ [c.181]

В цеховых условиях часто применяется упрощенный метод контроля накопленной погрешности окружного шага. Заключается он в определении накопленной ошибки окружного шага на зубьях, расположенных через 180°. Этот метод измерения может быть назван приблизительным, ибо, если накопленная ошибка окружного шага не выражена синусоидальной кривой, с максимумом и минимумом, расположенными через 180°, то в результаты измерения вносится ошибка. Этот метод сравнительно легко поддается механизации, повышая производительность контроля в цеховых условиях. МИЗом разработаны и изготовляются две модели приборов, предназначенные для контроля цилиндрических зубчатых колес малых и средних модулей. Прибор для контроля зубчатых колес средних модулей показан на фиг. 184. [c.186]

Измерительное устройство для двухпрофильного контроля имеет два шпинделя, на которых устанавливаются контролируемое и измерительное зубчатые колеса. Одна из кареток прибора в процессе измерения остается неподвижной, другая (в большинстве случаев на нее устанавливается измерительное колесо — меньшего веса) располагается на легких направляюш,их и с помош,ью пружины поджимается в сторону первой каретки (при контроле зубчатых колес внутреннего зацепления направление усилия меняется), благодаря чему обеспечивается постоянный подпружиненный контакт. В процессе обката, погрешность контролируемого колеса вызывает радиальные смещения, которые регистрируются отсчетным или записывающим устройством. [c.193]

Для цехового контроля зубчатых колес в массовом производстве становится целесообразным разрабатывать отдельную конструкцию более простого приспособления в зависимости от конкретных параметров контролируемых колес. [c.196]

Прибор разработан двух типоразмеров для контроля зубчатых колес с модулем от 2 до 10 и числом зубьев от 17 до бесконечности. [c.204]

М а р к о в Н, Н., Современные приборы иностранных фирм для контроля зубчатых колес, Стандартгиз, 1958. [c.324]

Т а й ц Б. А,, Основные вопросы точности изготовления и контроля зубчатых колес, Станкин, 1953. [c.324]

В настоящей главе рассматриваются лишь две специфические группы контрольных приспособлений приспособления для контроля зубчатых колес и приспособления, работающие в сочетании с пневматическими микромерами. [c.231]

Все приведенные выще конструкции контрольных приспособлений осуществляют проверку зубчатых колес по изменению мерительного межцентрового расстояния при плотном (двухпрофильном) зацеплении с измерительными шестернями-Простота этого метода контроля и его удобство для условий цеховой работы, а также простота конструкций соответствующих контрольных приспособлений обеспечили весьма широкое применение двухпрофильного метода контроля зубчатых колес в различных отраслях машиностроения. [c.236]

Подробнее следует остановиться на контроле зубчатых колес. Дело в том, что правильная методика контроля и хорошие конструкции контрольных приспособлений, тщательно налаженные и аттестованные, обеспечат высокое качество зубчатых передач лишь при правильно организованном хозяйстве измерительных зубчатых колес. [c.252]

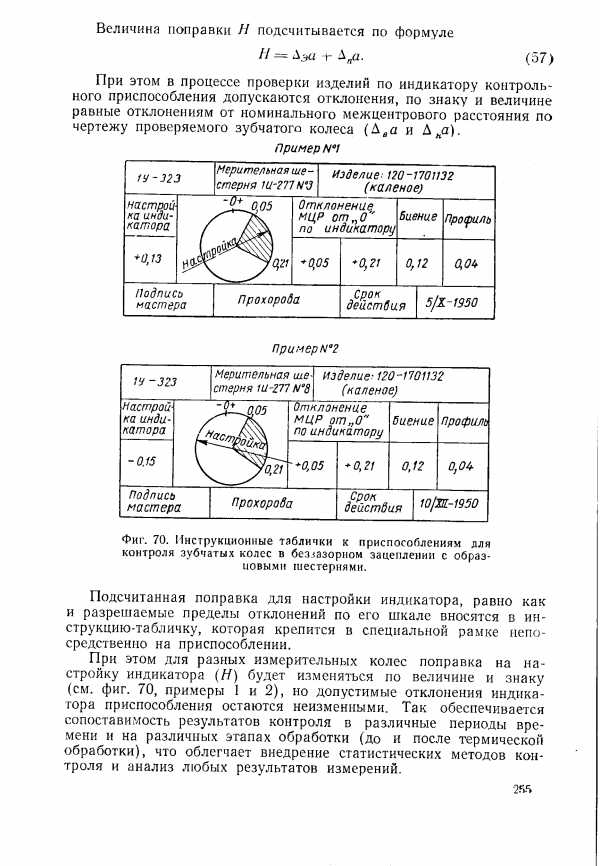

| Фиг. 70. Инструкционные таблички к приспособлениям для контроля зубчатых колес в беззазорном зацеплении с образцовыми шестернями. |  |

ИЗМЕРЕНИЕ И КОНТРОЛЬ, ЗУБЧАТЫХ КОЛЕС [c.614]

ГОСТом оговорено, что каждый установленный комплекс показателей точности, используемый при контроле зубчатых колес, и передач, является равноправным. [c.621]

Согласно принципу инверсии должны учитываться как погрешности изготовления, так и погрешности измерения. Для уменьшения последних и выявления погрешностей, которые будут проявляться в работающем механизме, детали необходимо проверять в условиях, близких к эксплуатационным. Для этого измерительные базы должны совпадать с эксплуатационными (принцип единства баз) схема измерения должна соответствовать схеме рабочих движений деталей, что соблюдается, например, при однопрофильном контроле зубчатых колес. При контроле точности обработки процесс измерения должен соответствовать той операции, точность которой проверяется. Активный контроль в процессе обработки полностью отвечает инверсии, так как измеряемая деталь координируется от тех же технологических баз, и контроль производится при том же движении детали. [c.163]

Принцип измерения шаговых погрешностей основан на методе однопрофильного контроля зубчатых колес с получением информации о шаговых погрешностях контролируемого колеса. [c.242]

Контроль зубчатых колес делится на два вида окончательный и технологический. Цель окончательного контроля — оценка соответствия точности изделия требованиям, определяемым его назначением, и сортировка изделий на годные и бракованные. Технологический контроль Имеет целью выявление погрешностей процесса изготовления по результатам измерения зубчатых колес для подналадки технологического процесса. [c.898]

Приборы для контроля зубчатых колес и червяков, выпускаемые инструментальными заводами [c.902]

Для прямозубого некорригированного реверсируемого зубчатого колеса (т = 4 мм, Zj =50, d = 200 мм) делительного механизма выбрать степени точности и показатели точности по нормам точности и виду сопряжения зубьев. Контроль зубчатого колеса может быть выполнен на межцентромере и норма-лемере. Зацепление смазывается окунанием. [c.180]

Особенно тесная связь между указанными процессами суш,ествует при книематическом копировании, например при получении эволь-вентных, спиральных и винтовых поверхностей методом обкатки, контроле зубчатого колеса в однопрофильном зацеплении с точным образцовым колесом, контроле копира 1 сравнением его g профилем образцового копира 2 (рис. 6.4) и т. д. Так, при контроле крепежных резьб важным и обоснованным показателем является их свинчивае-мость с контрдеталью, а при контроле кинематических резьб важно обеспечить одностороннее силовое замыкание. Для рассортировки шариков подшипников по диаметру используют клиновой калибр (рис. 6.5), выполненный в виде двух расходяш ихся под углом 2а линеек. Существует два метода его настройки по образцовым шарам (расположенным в сечениях —А и Л,—с заданными диаметрами d и D) и по блокам концевых мер длины. При настройке необходимо вводить поправки на размеры блоков, так как геометрия и материал этих образцов отличны от геометрии и материала контролируемых деталей, а следовательно, различны положение точек соприкосновения С G линейками и смятие соприкасающихся поверхностей. [c.141]

Прибор МД-41К применяют при контроле зубчатых колес главных судовых редукторов. Объекты контроля представляют собой двухступенчатые зубчатые передачи, два ведущих вала которых получают вращение от турбин, а ведомый вал соединен с гребным [ ИНТОМ. Колеса имеют шевронные зубья с модулем 4,5—8,0 мм. В процессе эксплуатации прибора обнаружены усталостныс трещины различней глубины и протяженности. Для подтверждения результатов контроля применяют магнитопорошковую и капиллярную дефектоскопию, визуальный осмотр, а в отдельных случаях и дефектный участок зуба удаляют. Контроль проводится непосредственно на судне через смотровые люки верхних крышек редукторов. Возможно осуществлять контроль и в период стоянки судна под грузовыми операциями или на закрытом рейде. Какой-либо специальной технологической подготовки редуктора, кроме последовательного вскрытия смотровых люков на его крышках и работы валооборотной машины в процессе контроля, не тре-буется. [c.182]

Непосредственный контроль зубчатых колес и передач по всем показателям установленного комплекса не является обязатель ным, если изготовитель гарантирует выполнение соответствуюнщх требований стандарта существующей у него системой контроля точности производства. [c.279]

Приведенные образцы приспособлений для двухпрофильного контроля далеко не исчерпывают всего многообразия возможных их конструкций, отличающихся конструкцией контролируемых на них деталей. Аналогичные приспособления существуют для контроля зубчатых колес внутреннего зацепления. Известны приспособления для контроля в двухпрофильном зацеплении с базированием деталей по гидропластным оправкам, приспособления с пневматическими или механическими приводами и т. п. [c.200]

Ниже приведены примеры оформления чертежей, касающиеся в основном элементов зацепления и других данных, необходимых, для изготовления и контроля зубчатых колес, секторов, червяков и червячных колес. Примеры выполнены в соответствии с требованиями ГОСТ2.403—68— ГОСТ 2.406—68, с учетам требований стандартов на зубчатые и червячные передачи. Цифровые величины приведены для иллюстрации пользования табличным материалом соответствующих ГОСТов и справочников, например [37], а также цифровым материалом данного справочника. [c.373]

mash-xxl.info

Тайц Б.А. Точность и контроль зубчатых колес. — М.: Машиностроение, 1972. — 368 с. – Зуборезная обработка

Тайц Б.А.

Точность и контроль зубчатых колес.

М.: Машиностроение, 1972. — 368 с.

В книге рассмотрены основные погрешности, возникающие при различных методах обработки зубчатых колес. Даны характеристики системы допусков на зубчатые передачи, указания по выбору степени точности и вида сопряжения. Описаны методы и приборы для контроля всех параметров зубчатых колес. Приведены рекомендации по выбору методов и средств контроля для разных условий производства.

Книга рассчитана на технологов, конструкторов, работников ОТК и измерительных лабораторий, связанных с изготовлением и контролем зубчатых передач для приборов и машин, а также на квалифицированных мастеров и наладчиков зуборезного производства.

(Табл. 40. Илл. 200. Библ. 104 назв.).

Предисловие

Система отсчета погрешностей зубчатых колес

Единая система отсчета погрешностей.

Решетчатые диаграммы.

Погрешности зубообработки

Методы образования поверхностей зубьев.

Источники погрешностей зубообработки.

Периодические погрешности зубообработки.

Процесс генерации профиля при методе обката.

Четыре вида ошибок при зубообработке.

Неточности, присущие методу нарезания колес червячными фрезами.

Влияние неточностей изготовления, заточки и установки червячных фрез на погрешности изделия.

Уменьшение припуска под шлифование зубьев колеса.

Характеристика системы допусков на зубчатые передачи

А. Основы нормирования точности зубчатых передач

Виды точности.

Комбинирование требований из разных степеней точности.

Выбор степеней точности.

Требования к боковому зазору.

Комплексы контроля.

Особенности требований к зубчатым передачам с осевым перекрытием.

Нормирование точности окончательно изготовленных колес и передач.

Б. Система допусков на зубчатые передачи

Области распространения различных стандартов и устанавливаемые степени точности.

Нормируемые погрешности и их определения.

Исходные погрешности и взаимосвязь между погрешностями в одной степени точности.

Зависимость величин отклонений и допусков от параметров колес и передач.

Соотношения между допусками в разных степенях точности.

Пределы диаметров, модулей и степеней точности, нормируемые допусками.

Система регламентации зазоров.

Учет погрешности базы при контроле и допуски на заготовку.

Общие выводы по системам допусков на зубчатые передачи.

Классификация методов и приборов для контроля зубчатых колес

Классификация методов контроля зубчатых колес.

Классификация приборов для контроля зубчатых колес.

Методы и средства контроля кинематической точности и плавности работы колеса

Приборы для однопрофильного контроля зубчатых колес.

Приборы для контроля накопленной погрешности, отклонения и неравномерности окружного и углового шага.

Приборы для контроля колебания измерительного межосевого расстояния.

Приборы для контроля биения зубчатого венца.

Приборы для контроля длины общей нормали.

Приборы для контроля погрешности обката.

Приборы для контроля профиля зубчатых колес.

Приборы для контроля шага зацепления зубчатых колес.

Методы и средства контроля контакта зубьев

Приборы для контроля хода и формы винтовой линии.

Приборы для контроля осевых шагов.

Приборы для контроля формы винтовой линии.

Приборы для контроля контактной линии косозубых колес.

Методы и средства контроля элементов, характеризующих боковой зазор

Приборы для контроля смещения исходного контура.

Приборы для контроля толщины зуба по хорде.

Измерение толщины зубьев с применением шариков и роликов.

Приложения

Литература

www.chipmaker.ru

Контроль точности зубчатых колес — реферат

Содержание

Введение…………………………………………………………

1 Контроль точности цилиндрических зубчатых колес…………………………5

2 Современные тенденции в конструкции

зубчатых колес и технология их обработки………………………………………………………

3 Зубоизмерительные машины…………………………………………………..20

Заключение……………………………………………………

Список литературы…………………………………

Приложение А (обязательное) Справка об анализе литературы …………… .33

Введение

В большинстве современных изделий, выпускаемых предприятиями машиностроения и приборостроения, используются зубчатые передачи, которые в конструктивном, технологическом и метрологическом отношении являются одними из наиболее сложных элементов машин и механизмов. Рост требований к качеству зубчатых колес приводит к непрерывному совершенствованию и усложнению методов их проектирования, технологий изготовления, средств и методов контроля.

Использование зубчатых колес по видам передач можно оценить примерно следующим образом: цилиндрические зубчатые колеса с внешними зубьями – 85…90% от общего количества, из них около 97% – прямозубые; цилиндрические колеса с внутренними зубьями, в основном прямозубые – 3…4%; конические прямозубые – 6…7%; конические с круговыми зубьями – около 1% [2].

Высокое качество зубчатых и червячных передач можно обеспечить при применении современных методов и средств контроля, а также технического контроля на протяжении технологического цикла изготовления, – начиная с заготовки и кончая финишными операциями и сборкой. Для обеспечения взаимозаменяемости и надежности работы зубчатых и червячных передач погрешности изготовления зубчатых колес, червяков и передач ограничены допусками, установленными стандартами.

При изготовлении червяков, зубчатых и червячных колес их подвергают производственному, выборочному и приемочному контролю.

Производственный контроль осуществляется оператором или наладчиком непосредственно на производственном участке около станков на простейших, быстродействующих приспособлениях или приборах. Обычно контролируют длину общей нормали, размер по роликам (шарикам), толщину и высоту зубьев, колебание измерительного межосевого расстояния (угла) за оборот и на одном зубе, пятно контакта в паре с измерительным (сопряженным) колесом и т.д. Визуально определяют параметр шероховатости поверхности на профилях зубьев. Эти параметры контролируют периодически для оценки правильности работы станков, точности установки заготовки и износа режущего и правящего инструмента. Контролируют два первых зубчатых колеса с каждого станка в начале смены, после замены инструмента, подналадки станка, а также через каждые 1…2 ч работы станков [3].

Выборочный контроль проводят контролеры с помощью приборов в специальных помещениях, расположенных на участке изготовления зубчатых колес или рядом с ним. Выборочный контроль заключается в систематическом поэлементном контроле зубчатых колес в процессе обработки, своевременном выявлении производственных неполадок с целью их оперативного устранения.

Кроме того, контролируют погрешности профиля и направления зуба, отклонение шага, накопленную погрешность шага, биение (радиальное) зубчатого венца, форму и расположение пятна контакта, размер зубьев, боковой зазор, уровень шума и т.д.

Приемочный контроль осуществляют после термической обработки и шлифования баз. На этой стадии у каждого колеса проверяют базы (отверстия, торцы и шейки) после шлифования и параметры зубьев. Основные контролируемые параметры зацепления и средств для контроля выбирает завод-изготовитель зубчатых колес. Например, у зубчатых передач легковых, грузовых автомобилей основным параметром оценки качества является плавность зацепления и бесшумность работы.

Зубчатые колеса в приборостроении, работающие с минимальным боковым зазором, изготовляют с жесткими допусками по отклонению шага зубьев и биению зубчатого венца. Для колес обычной точности при малом выпуске комплексный двухпрофильный контроль является достаточным средством проверки качества [2].

1 Контроль точности цилиндрических зубчатых колес

Для обеспечения высококачественного зацепления зубьев и взаимозаменяемости цилиндрических зубчатых передач погрешности их изготовления ограничены допусками по ГОСТ 1643. Стандартом установлено 12 степеней точности, более точные колеса имеют первые номера, менее точные – последние. Для 1 и 2-й степеней допуски еще не разработаны. Каждая степень содержит три нормы – кинематической точности, плавности работы и контакта зубьев в передаче, а также шесть видов сопряжений и восемь видов допусков на боковой зазор. Стандарт допускает комбинирование степенями точности по трем видам норм с определенными ограничениями. Каждая норма точности (кинематическая, плавности работы и пятна контакта), а также сопряжение по боковому зазору имеют несколько измеряемых параметров (табл. 1), которые являются равноправными. Завод-изготовитель может выбирать измеряемые параметры в зависимости от условий работы передачи, применяемых измерительных средств, размеров зубчатых колес, их степени точности и т.д. [3].

Нормы | Измеряемый параметр | Обозначение | Степень точности | Наибольшие размеры, мм | Номинальный модуль, мм |

Кинематической точности | Кинематическая погрешность колеса | F’ir | 3…8 | L = 7200 | 1…25 |

Накопленная погрешность шага колеса | FPr | 3…8 | L = 4584 | 1…25 | |

Накопленная погрешность Л шагов | FPkr | 3…8 | L = 7200 | 1…25 | |

Радиальное биение зубчатого венца | Frr | 3…12 | d=6300 | 1…55 | |

Колебание длины общей нормали | FuWr | 3…8 | d=1600 | 1…40 |

Таблица 1 – Основные измеряемые параметры цилиндрических зубчатых колес.

Окончание таблицы 1

Нормы | Измеряемый параметр | Обозначение | Степень точности | Наибольшие размеры, мм | Номинальный модуль, мм |

Плавности работы | Местная кинематическая погрешность колеса | fir’ | 3…8 | d =6300 | 1…25 |

Погрешность профиля зуба | ffr | 3…8 | d = 6300 | 1…25 | |

Отклонение шага зацепления | fPbr | 3…12 | d = 6300 | 1…55 | |

Отклонение шага | fPtr | 3…12 | d=6300 | 1…55 | |

Колебание измерительного межосевого расстояния на одном зубе | fir” | 5…12 | d =1600 | 1…16 | |

Контакта зубьев

| Погрешность направления зуба | Fb r | 3…12 | b = 1250 | 1…55 |

Суммарное пятно контакта | – | 3…11 | b = 1250 | 1…55 |

Бокового зазора | Гарантированный боковой зазор | jn min | 3…12 | aW =4000 | 1…55 |

Наименьшее отклонение толщины зуба | Ecs | 3…12 | d=6300 | 1…55 | |

Обозначения: d – делительный диаметр; L – длина дуги делительной окружности; b – ширина зубчатого венца или полушеврона; aW – межосевое расстояние. | |||||

Кинематическая погрешность колеса F’ir разность между действительным и номинальным (расчетным) углами поворота зубчатого колеса 1 (рисунке 1,а) на его рабочей оси, ведомого измерительным зубчатым колесом 2 при номинальном взаимном положении осей вращения этих колес. Наибольшую кинематическую погрешность измеряют на приборе в однопрофильном зацеплении за один оборот проверяемого колеса. В качестве измерительного зубчатого колеса используют сопряженное или точно изготовленное зубчатое колесо. Погрешность проверяемого зубчатого колеса вызывает периодическое ускорение или замедление его вращения [2].

Рисунок 1.1 -Схемы измерения цилиндрических зубчатых колес.

Накопленная погрешность шага колеса FPr — наибольшая алгебраическая разность значений накопленных погрешностей окружных шагов в пределах зубчатого колеса (рисунок 1.1, б). Она определяется расчетом результатов измерений окружных шагов по всей окружности зубчатого колеса.

При контроле накопленной погрешности шага у зубчатых колес с большим числом зубьев можно производить измерения через три – пять зубьев, что значительно ускоряет процесс контроля.

Накопленная погрешность k шагов FPkr – наибольшая разность диcкретных значений кинематической погрешности зубчатого колеса при номинальном его повороте на А целых угловых шагов. На рисунке 1.1, б приведена схема возникновения накопленной погрешности FPkr трех окружных шагов Рt, следующих друг за другом [3].

Радиальное биение зубчатого венца Frr – разность действительных предельных положений исходного контура в пределах зубчатого колеса (от его

рабочей оси). Радиальное биение определяют по наибольшей разности

положений измерительного наконечника индикатора, который вводится последовательно во все впадины зубьев, расположенных в любом торцовом сечении оси колеса. Чаще всего в качестве измерительного наконечника применяют шарик 1 (рисунке 1.2, а) или конус 2. Размеры наконечника выбирают таким образом, чтобы его контакт с боковыми поверхностями зубьев происходил вблизи делительной окружности.

Рисунок 1.2- Схемы измерения радиального биения (а), длины общей нормали (б), колебания измерительного межосевого расстояния (в) и профиля зуба (г).

Колебание длины общей нормали FuWr – разность между наибольшей и наименьшей действительными длинами общей нормали в одном и том же зубчатом колесе. Действительная длина общей нормали W (рисунке 1.2, б) представляет собой отрезок прямой, расположенный касательно к основной окружности диаметром db, между двумя разноименными боковыми поверхностями зубьев. Контроль колебания длины общей нормали проводят на измерительных центрах или вручную микрометрами с измерительными

поверхностями, охватывающими несколько зубьев. Результаты измерений позволяют оценить толщину зуба и припуск под последующую обработку зубьев шевингованием, шлифованием и другими методами.

Колебание измерительного межосевого расстояния за оборот колеса Fir”— разность между наибольшим и наименьшим действительными межосевыми расстояниями при двухпрофильном зацеплении измерительного зубчатого колеса 2 (рисунке 1.2, в) с контролируемым зубчатым колесом 1 при повороте последнего на полный оборот. Вследствие неточности проверяемого зубчатого колеса при взаимном обкате под давлением пружины 4 происходит

изменение межосевого расстояния Aa”, которое фиксирует индикатор 3. На колебание измерительного межосевого расстояния оказывают влияние погрешности профиля, отклонения шага и толщины зуба, радиальное биение и другие неточности зубьев (см. таблицу 2). При контроле в одно- и двухпрофильном зацеплении точность измерительного зубчатого колеса имеет большое значение, ее определяют в зависимости от точности проверяемых зубчатых колес [1].

Таблица 2 – Зависимость степени точности измерительного колеса от проверяевого

Степень точности проверяемого колеса | 4…5 | 6…7 | 8…9 | 10…12 |

Степень точности измерительного колеса | Точнее 3 | 3…4 | 4…5 | 5…6 |

Местная кинематическая погрешность колеса fir’ — наибольшая разность между местными соседними экстремальными (минимальными и максимальными) значениями кинематической погрешности зубчатого колеса в пределах его оборота (см. рисунок 1.1, а)[3].

Погрешность профиля зуба ffr – расстояние по нормали между двумя ближайшими друг к другу номинальными торцовыми профилями зуба, между которыми размещается действительный торцовый активный профиль зуба зубчатого колеса. Погрешность профиля измеряют с помощью эвольвентомеров или измерительных центров. Теоретически точный эвольвентный профиль 3 (рисунок 1.2, г) зубьев, записанный измерительным прибором в увеличенном масштабе представляет собой прямую линию 1. Как правило, эвольвентный профиль 4 имеет отклонения от теоретической точной формы в «+» или «-» и его форма изображается в виде кривой линии 2. Диаметры Na и Nf ограничивают активную линию профиля соответственно на головке и ножке зуба на длине измерения La.

Многие производители цилиндрических зубчатых колес для более точной оценки погрешности профиля ffr рассматривают ее состоящей из погрешности формы профиля ffa и угла профиля fHa . Наряду с числовыми значениями погрешностей профиля зубьев очень важна также аналитическая оценка графически записанной формы профиля: длины активной линии профиля и его угла, наличия необходимых модификаций, волнистости и т.д.

Отклонение шага зацепления fPbr – разность между действительным и номинальным шагами зацепления (см. рисунок 1.1, б). Перед измерением прибор устанавливают на номинальное значение шага зацепления и контролируют отклонения каждого шага от этого значения.

myunivercity.ru

Контроль конических зубчатых колес – Энциклопедия по машиностроению XXL

Многие приборы для комплексного двухпрофильного контроля снабжаются съемным узлом, дающим возможность контроля конических зубчатых колес. [c.193]На заводах часто применяют специальные приспособления для двухпрофильного контроля конических зубчатых колес [17]. В стандарте на конические зубчатые передачи нормируется колебание измерительного межосевого угла за оборот (нормы кинематической точности), колебание измерительного межосевого угла на одном зубе (нормы плавности) и отклонение измерительного межосевого угла (нормы бокового зазора). [c.193]

Проверка по пятну контакта особенно широко применяется при контроле конических зубчатых колес. Выпускаемые Саратовским станкозаводом контрольно-обкатные станки позволяют создавать различный межосевой угол между колесами контролируемой пары и, кроме того, осуществлять обкат на высоких скоростях. [c.208]

Контроль конических зубчатых колес представляет значительные трудности в сравнении с контролем цилиндрических колес. [c.237]

Контроль конических зубчатых колес [c.236]

Некоторые из указанных в табл. Э.2 приборов являются универсальными и исполь-зуются также для контроля конических зубчатых колес. [c.235]

Измерение и контроль конических зубчатых колес. Общие сведения [c.254]

Для контроля конических зубчатых колес применяются специальные и универсальные измерительные средства (см. табл. 9.2), Показатели точности и бокового зазора конических и гипоидных колес приведены в табл. 9.3. [c.254]

После окончательной обработки производится контроль конических зубчатых колес на величину и расположение пятна контакта и на боковой зазор. Проверка проводится на контрольно-обкатном станке. Некоторые предприятия при отсутствии таких станков создают различного рода приспособления, исполняющие те же функции контрольно-обкатного станка. [c.420]

Комплексы контроля конических зубчатых колес по степеням точности приведены в табл. 49, в которой приняты следующие обозначения [c.361]

Для измерения зубчатых и червячных колес и червяков обычно применяют специальные зубоизмерительные приборы. Общие технические требования к приборам для контроля цилиндрических зубчатых колес см. ГОСТ 5368—73 и 10387—73, для контроля конических зубчатых колес ГОСТ 9459—60 и 11357—65, для контроля Червяков, червячных колес и червячных передач ГОСТ 9776—61 и для контроля червячных фрез ГОСТ 17336—71. [c.681]

Контроль кинематической точности зубчатых колес. Контроль кинематической погрешности. Приборы для комплексного однопрофильного контроля конических зубчатых колес только начинают появляться в связи с тем, что с развитием импульсной техники (фотоэлектрических, магнитоэлектрических, зубчатых и сейсмических преобразователей) создается возможность сравнения согласованности вращения двух валов без использования сложных механических передач между осями, расположенными под углом друг к другу. В приборе БВ-5058 (см. стр. 682) при измерении конических колес один из шпинделей разворачивается на угол 90°. На контроЛьно-обкатных станках Саратовского завода зубострогальных станков могут использоваться магнитоэлектрические преобразователи. [c.689]

В табл. 5 42 приведены возможные средства контроля конических зубчатых колес. Элементный контроль конических колес в большинстве случаев производится на тех же приборах, что [c.472]

Типы, основные параметры и нормы точности приборов для контроля конических зубчатых колес установлены ГОСТ 9459-87 и ГОСТ 11357-89. [c.481]

Комплексная проверка в зацеплении с мерительной шестерней широко применяется при контроле конических зубчатых колес и во многих случаях является единственно применимой в производственных условиях. [c.461]

Общие технические требования, предъявляемые к измерительным приборам для контроля конических зубчатых колес, указаны в ГОСТ 9459-60. [c.183]КОНТРОЛЬ КОНИЧЕСКИХ ЗУБЧАТЫХ КОЛЕС [c.225]

Средства контроля конических зубчатых колес средних размеров [c.225]

Приборы для контроля конических зубчатых колес. Общие технические требования [c.450]

Принципиально система контроля конических колес устанавливается так же, как и цилиндрических, т. е. выбором специальных контрольных комплексов (табл. 126), с помощью которых выясняются определенные свойства зубчатого колеса. Элементный контроль конических зубчатых колес в большинстве случаев осуществляется на тех же приборах, что и цилиндрических зубчатых колес. Достигается это тем, что измерительный узел имеет возможность разворачиваться на угол конуса, с тем чтобы устанавливать плоскость измерения перпендикулярно образующей конуса. [c.533]

Основные технические требования на приборы для контроля конических зубчатых колес сосредоточены в ГОСТе 9459-60 [51]. [c.534]

Методы и средства контроля конических зубчатых колес в различных комплексах проверок приведены в табл. 127. [c.534]

Измерительные средства для контроля конических зубчатых колес средних размеров и модулей [c.534]

Данный метод является наиболее целесообразным из всех известных методов двухпрофильного контроля конических зубчатых колес, ибо он полностью исключает возможность взаимного смещения вершин делительных конусов обкатываемых колес. Однако, [c.155]

Измерительные устройства, выбираемые в зависимости от контролируемого параметра зубчатого колеса, устанавливаются на каретке прибора 10, смонтированной на салазках 9. Каретка прибора передвигается на шариковых опорах, ход ее ограничивается винтом 5. Тормозное устройство (амортизатор) 6 в процессе измерения колеса предохраняет каретку прибора от резкого удара измерительного наконечника 12 о зубчатое колесо. С помощью рукоятки 8 осуществляется переключение пружин, действующих на каретку, благодаря чему меняется направление усилия движения каретки. Для обеспечения контроля конических зубчатых колес, верхняя часть салазок прибора выполнена поворотной. При измерении ее поворачивают на угол делительного конуса контролируемого колеса и фиксируют кулисой 7. [c.146]

Установка кареток может быть произведена и с помощью специальных установочных колец / и 2 (рис. 113, б), применяющихся обычно для контроля конических зубчатых колес прп массовом и крупносерийном производстве. [c.223]

| Рис. 44. Прибор для контроля конических зубчатых колес по комплексному методу |  |

Поворотное устройство кронштейна позволяет для контроля конических зубчатых колес поворачивать измерительную головку по градуированному диску на нужный угол. [c.368]

В табл. 5.42 приведены возможные средства контроля конических зубчатых колес. Элементный контроль конических колес в большинстве случаев производится на тех же приборах, что и цилиндрических зубчатых колес, для чего измерительный узел имеет возможность разворачиваться на угол конуса, чтобы установить плоскость измерения перпендикулярно образующей конуса. [c.899]

Допуски для контроля конических зубчатых колес регламентированы ГОСТ 1758-56, охватывающим колеса с прямым, косым и криволинейным зубом, с диаметром делительной окружности до 2000 мм и модулем 1—30 мм. По аналогии с цилиндрическими зубчатыми передачами, количество установленных степеней точности 12, но допуски приводятся только для степеней точности 5—И. Таким же образом установлены нормы кинематической точности колеса, плавности работы и контакта зубьев. Помимо норм точности, установлено четыре вида сопряжений, в зависимости от величины гарантирован- [c.227]

Для измерения зубчатых колес, червяков, червячных колес и передач обычно применяют специальные зубоизмерительные приборы. Общие технические требования к приборам для контроля цилиндрических зубчатых колес изложены в ГОСТ 5368—81 (СТ ОВ 13И—78) и ГОСТ Ю387—81 (СТ СЭВ 1313—78) для контроля конических зубчатых колес — в ГОСТ 9459—79 (СТ СЭВ 604—77) и ГОСТ 11357—81 (СТ СЭВ 1312—78) и для контроля червяков, червячных колес и червячных передач —в ГОСТ 9776—82 (СТ СЭВ 3003—81). [c.234]

Комплексная проверка при плотном зацеплении. Комплексная проверка в двух-профильиом зацеплении с измерительной шестерней широко применяется при контроле конических зубчатых колес [6]. По принципу проверки различают приборы, в которых погрешности изготовления колес вызывают изменение угла пересечения осей между измерительной шестерней и проверяемым колесом (рис. 9.23), и приборы, в которых неточности проверяемого колеса вызывают смещение оправки с измерительной шестерней по направлению, перпендикулярному к оси оправки (т. е. параллельному оси колеса). Допуски в ГОСТ 1758—81 (СТ СЭВ 186—75) даны для случая применения приборов с изменяющимся углом пересечений осей, [c.256]

Контроль конических зубчатых колес лредставляет значительные трудности в сравнении с цилиндрическими колесами. [c.153]

Из.мерительный узел прибора состоит из втулки, внутри которой на шариковых опорах перемещается шток с укрепленны.м в его переднем конце измерительным наконечником. С помощью рукоятки шток можно отвести от оси центров и в таком положении зафиксировать. Измерительный узел прибора можно поворачивать в горизонтальной плоскости и устанавливать по угломерной шкале на определенный угол. При контроле конических зубчатых колес этот угол равен углу делительного конуса б измеряемого колеса. [c.138]

mash-xxl.info

Контроль – цилиндрическое зубчатое колесо

Контроль – цилиндрическое зубчатое колесо

Cтраница 1

Контроль цилиндрических зубчатых колес после их изготовления производится по целому ряду параметров. [1]

Контроль цилиндрических зубчатых колес проводится по элементам, определяющим: кинематическую точность, плавность зацепления, полноту контакта зубьев и боковой зазор между ними. [2]

Измерение и контроль цилиндрических зубчатых колес производится специальными и универсальными измерительными средствами. [3]

В табл. 43 приведены примерные комплексы контроля цилиндрических зубчатых колес модулем более 1 мм, рекомендуемые в работах [22, 25] для различных отраслей машиностроения. При выборе средств и методов измерения для уже выбранных показателей точности зубчатых колес следует исходить из основной погрешности применяемого средства измерения и предельной погрешности, которая может быть допущена при измерении. [4]

Эти же измерительные колеса применяются и при однопрофильном контроле цилиндрических зубчатых колес. [6]

Непосредственное измерение величины бокового зазора в принципе не отличается, от контроля цилиндрических зубчатых колес. В отдельном колесе боковой зазор может характеризоваться толщиной зуба или отклонением измерительного межосевого угла. [7]

В последнее время ведутся многочисленные работы в направлении создания автоматических устройств для комплексного двух-профильного контроля цилиндрических зубчатых колес, встроенных в автоматические линии. [8]

Непрерывная проверка винтовой линии может осуществляться на индивидуально-дисковом эвольвентомере БВ-1089, предназначенном для контроля цилиндрических зубчатых колес ( см. фиг. В приборе имеется специальная кулиса, которая по угловому отсчетному устройству настраивается на угол в зависимости от хода винтовой линии червяка. [9]

Контроль биения зубчатого венца конических колес может осуществляться на приборах, предназначенных для контроля цилиндрических зубчатых колес ( см. стр. [10]

Контроль биения зубчатого венца конических колес может осуществляться на приборах, предназначенных для контроля цилиндрических зубчатых колес ( см. стр. [11]

Для измерения конических колес употребляются приборы тех же наименований, что и для контроля цилиндрических зубчатых колес, за исключением эвольвенто-меров ( профилемеров) и шагомеров для основного шага. [12]

Для измерения конических колес употребляются приборы тех же наименований, что и для контроля цилиндрических зубчатых колес, за исключением эвольвентомеров ( профиломеров) и шагомеров для основного шага. [13]

По такой же схеме в Бюро взаимозаменяемости разработан универсальный эвольвентомер модели БВ-5057 для контроля цилиндрических зубчатых колес внешнего и внутреннего зацепления модулем от 0 2 до 1 мм. [15]

Страницы: 1 2

www.ngpedia.ru