Координатная расточка: Координатная расточка отверстий, обработка плоскостей деталей. Компания “Спектр-2”. Санкт-Петербург

alexxlab | 12.07.2023 | 0 | Разное

Координатно-расточная обработка металла на заказ

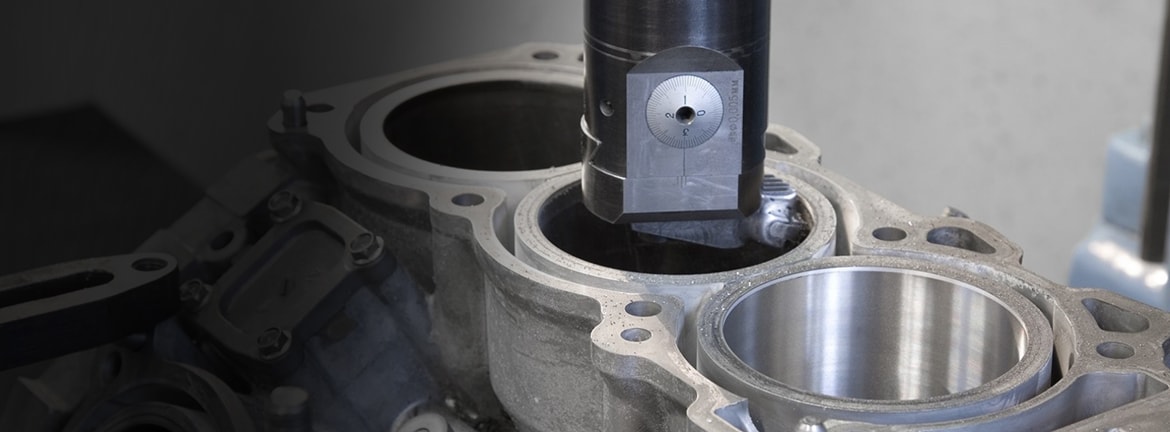

Данный вид обработки осуществляется на специальном оборудовании и позволяет протачивать и растачивать отверстия, а также осуществлять фрезеровочные работы по поверхности и проводить разметку.

Координатно-расточные работы являются финальным этапом механической обработки. В частности,

они предполагают расточку отверстий, которые были получены по завершению фрезеровки или

сверления, до необходимого размера, а также устранение шероховатостей. Воздействуя на деталь

с невысокой скоростью, мы можем обеспечить точность ее растачивания вплоть до десятой

миллиметра, при этом дополнительно контроль качества обеспечивается наличием специальных

оптико-механических, механических и электронных устройств отсчета. Наличие поворотных станин

позволяет работать с отверстиями любых конфигураций, в том числе в полярной координатной

системе.

Координатно-расточная обработка специализируется на корпусных заготовках, а ее главная задача – симметрическое размещение образовавшихся отверстий, что в принципе является последним этапом фрезеровочных работ или сверления. Для достижения поставленной цели необходимо время, то есть назвать работы по расточке скоростными нельзя, однако данный вид работ позволяет значительно улучшить качество полученных в результате фрезеровки деталей.

Как мы организовываем рабочий процесс

Прежде чем отправить на координатно-расточное оборудование деталь в ней необходимо проделать

отверстия, которые впоследствии будут расширяться и растачиваться. Осуществляется весь

процесс при помощи особых резцов. Мы используем проходные, соответственно, для проходных

отверстий, и для глухих – упорные.

Мы работаем с разнообразными металлами, в частности, с алюминием, бронзой, латунью, сталью и различными сплавами. Высокий профессионализм, наличие опыта у наших сотрудников позволяет гарантировать качество работы на всех этапах технологического процесса. Находящиеся в штате специалисты проработают ваш проект, разработав модели деталей как простых, так и сложных форм. Мы предлагаем высокую точность и ответственный подход к вашему заказу, благодаря чему на выходе вы получите высококачественные детали, соответствующие исходным чертежам и моделям.

Почему при заказе обработки металла следует обратиться на «РЗТО»?

1 | На нашем предприятии работают высококвалифицированные специалисты инструментального производства, способные

изготовить средства технического оснащения любой сложности. |

2 | Мы — современное, гибкое и быстрорастущее предприятие, которое освоило данное направление в первую очередь для своих нужд и теперь готово заключать договора на внешние заказы. |

3 | Имея низкие накладные расходы, «РЗТО» предлагает производство оснастки по ценам ниже среднерыночных. |

4 | Обработка осуществляется на фрезерном и токарном оборудование с ЧПУ, что позволяет изготавливать продукцию любой сложности. |

Координатно-расточные работы по металлу в СПб

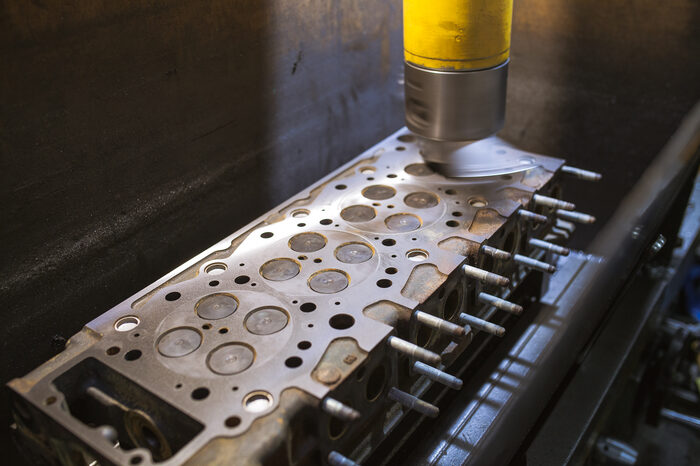

Растачиванием называется технология, позволяющая увеличить диаметр отверстий в уже имеющихся в изделиях и заготовках из металла. Главное отличие координатно-расточных работ от фрезерных это сверление отверстий и их обработка (растачивание), а так же фрезерование плоскостей деталей с высокой степенью точности и высокой чистотой обработанной поверхности. Координатно-расточные работы и расточка отверстий – это одна из завершающих операций по механической обработке детали. Расточные работы производят на отверстиях, полученных в процессе литья или сверления для увеличения размера или достижения точного диаметра. Работы выполняются при малых скоростях, что позволяет достигать при обработке детали очень высокой точности, до десятых и сотых долей миллиметра. Выполняются такие работы специальным высокоточным инструментом. |

Координатная расточка производится на таких деталях, как матрицы, пуансоны пуансонодержатели, посадочные места, детали которым требуется точное сопряжение между собой (соединение плит на штифтовых отверстиях) или чтобы обеспечить равномерный зазор между матрицей и пуансоном. Так же на координатно-расточном станке растачиваются отверстия для полумуфт для обеспечения точности у сопрягаемых деталей.

При выполнении данных работ возможно выполнять такие операции, как обработка торцов в отверстиях и пазах, обработка конических и криволинейных поверхностей, сопряженных между собой.

Горизонтально- и вертикально-расточная обработка

Эти процессы включают в себя высверливание необходимых отверстий в металлическом изделии, увеличение его диаметра и расточку в соответствии с представленным техническим описанием детали. Относительно низкая скорость обработки позволяет обеспечить высокую точность в изготовлении изделий.

Существуют горизонтально- и вертикально-расточные станки. Зависит вид станка от наличия горизонтального или, соответственно, вертикального шпинделя, который движется по оси вращения. В его отверстии закрепляется инструмент — сверло, зенкер, фреза и т.д.

На профессиональном оборудовании применяются особые резцы двух видов – проходные и упорные. Проходными обрабатывают сквозные отверстия, упорными – глухие. Используемые для этого рода обработки резцы – это мерные пластины, которые производятся из твердых сплавов либо из быстрорежущих сталей, их размер соответствует диаметру отверстия, подвергаемого расточке.

Для оформления заказа воспользуйтесь формой, расположенной ниже.

Мы гарантируем соблюдение авторских прав заказчика.

Предоставленные нам контакты, чертежи и документация ни в коем случае не станет известна третьим лицам.

ISO 1701-0:1984 Условия испытаний для фрезерных станков с регулируемой высотой стола, с горизонтальным или вертикальным шпинделем. Часть 0: Общее введение | 95,99 | ИСО/ТК 39/ПК 2 |

ISO 1701-1:2004 Условия испытаний для фрезерных станков с регулируемой высотой стола. | 90,93 | ИСО/ТК 39/ПК 2 |

ISO 1701-2:1997 Условия испытаний для фрезерных станков с регулируемой высотой стола. Проверка точности. Часть 2. Станки с горизонтальным шпинделем | 95,99 | ИСО/ТК 39/ПК 2 |

ISO 1701-2:2004 Условия испытаний для фрезерных станков с регулируемой высотой стола. | 90,93 | ИСО/ТК 39/ПК 2 |

ISO 1701-3:1997 Условия испытаний для фрезерных станков с регулируемой высотой стола. Проверка точности. Часть 3. Станки с вертикальным шпинделем | 95,99 | ИСО/ТК 39/ПК 2 |

ISO 1701:1974 Условия испытаний для фрезерных станков с регулируемой высотой стола, с горизонтальным или вертикальным шпинделем. | 95,99 | ИСО/ТК 39/ПК 2 |

ISO 1701:1974/Add 1:1978 Условия испытаний для фрезерных станков с регулируемой высотой стола, с горизонтальным или вертикальным шпинделем. Проверка точности. Приложение 1: Приложение. Универсальные фрезерные станки с поворотным столом | 95,99 | ИСО/ТК 39 |

ISO 1701:1974/Amd 1:1979 Условия испытаний для фрезерных станков с регулируемой высотой стола, с горизонтальным или вертикальным шпинделем. | 95,99 | ИСО/ТК 39 |

ISO 1984-0:1984 Условия испытаний для фрезерных станков с фиксированной высотой стола, с горизонтальным или вертикальным шпинделем. Часть 0: Общее введение | 95,99 | ИСО/ТК 39/ПК 2 |

ISO 1984-1:2001 Условия испытаний фрезерных станков с ручным управлением и фиксированной высотой стола. Проверка точности. | 90,60 | ИСО/ТК 39/ПК 2 |

ИСО 1984-2:2001 Условия испытаний для фрезерных станков с ручным управлением и фиксированной высотой стола. Проверка точности. Часть 2. Станки с вертикальным шпинделем | 90,60 | ИСО/ТК 39/ПК 2 |

ISO 1984:1982 Условия приемки для фрезерных станков со столом фиксированной высоты с горизонтальным или вертикальным шпинделем. | 95,99 | ИСО/ТК 39/ПК 2 |

ISO 3070-0:1982 Условия приемки расточных и фрезерных станков с горизонтальным шпинделем. Проверка точности. Часть 0: Общее введение | 95,99 | ИСО/ТК 39/ПК 2 |

ISO 3070-1:1975 Условия испытаний расточных и фрезерных станков с горизонтальным шпинделем. Проверка точности. Часть 1. Станки настольного типа | 95,99 | ИСО/ТК 39 |

ISO 3070-1:1975/Add 1:1976 Условия испытаний расточных и фрезерных станков с горизонтальным шпинделем. | 95,99 | ИСО/ТК 39 |

ИСО 3070-1:1987 Условия приемки расточных и фрезерных станков с горизонтальным шпинделем. Проверка точности. Часть 1. Станки настольного типа | 95,99 | ИСО/ТК 39/ПК 2 |

ISO 3070-1:1987/Add 1:1987 Условия приемки расточных и фрезерных станков с горизонтальным шпинделем. Проверка точности. | 95,99 | ИСО/ТК 39/ПК 2 |

ISO 3070-1:2007 Станки. Условия испытаний для проверки точности расточных и фрезерных станков с горизонтальным шпинделем. Часть 1. Станки с неподвижной колонной и подвижным столом | 90,93 | ИСО/ТК 39/ПК 2 |

ISO 3070-2:1978 Условия испытаний расточных и фрезерных станков с горизонтальным шпинделем. | 95,99 | ИСО/ТК 39 |

ISO 3070-2:1997 Условия испытаний расточных и фрезерных станков с горизонтальным шпинделем. Проверка точности. Часть 2. Станки настольного типа | 95,99 | ИСО/ТК 39/ПК 2 |

ИСО 3070-2:2007 Станки. Условия испытаний для проверки точности расточных и фрезерных станков с горизонтальным шпинделем. | 95,99 | ИСО/ТК 39/ПК 2 |

ISO 3070-2:2016 Станки. Условия испытаний для проверки точности расточных и фрезерных станков с горизонтальным шпинделем. Часть 2. Станки с подвижной стойкой вдоль оси X (напольного типа) | 90,93 | ИСО/ТК 39/ПК 2 |

ISO 3070-3:1982 Условия приемки расточных и фрезерных станков с горизонтальным шпинделем. | 95,99 | ИСО/ТК 39/ПК 2 |

ISO 3070-3:1997 Условия испытаний расточных и фрезерных станков с горизонтальным шпинделем. Проверка точности. Часть 3. Станки напольного типа со съемным стационарным рабочим столом | 95,99 | ИСО/ТК 39/ПК 2 |

ISO 3070-3:2007 Станки. Условия испытаний для проверки точности расточных и фрезерных станков с горизонтальным шпинделем. | 90,93 | ИСО/ТК 39/ПК 2 |

ISO 3070-4:1998 Условия испытаний расточных и фрезерных станков с горизонтальным шпинделем. Проверка точности. Часть 4. Строгальные станки с подвижной стойкой | 95,99 | ИСО/ТК 39/ПК 2 |

ISO 3686-1:2000 Условия испытаний высокоточных револьверных и одношпиндельных координатно-сверлильных станков со столом фиксированной высоты с вертикальным шпинделем. | 90,93 | ИСО/ТК 39/ПК 2 |

ISO 3686-2:2000 Условия испытаний высокоточных револьверных и одношпиндельных координатно-сверлильных станков со столом фиксированной высоты с вертикальным шпинделем. Проверка точности. Часть 2. Станки портального типа с подвижным столом | 90,93 | ИСО/ТК 39/ПК 2 |

ISO 3686:1976 Условия испытаний револьверных и одношпиндельных координатно-сверлильных и расточных станков со столом фиксированной высоты с вертикальным шпинделем. | 95,99 | ИСО/ТК 39/ПК 2 |

ИСО 6545:1992 Условия приемки зубофрезерных станков. Проверка точности | 90,93 | ИСО/ТК 39/ПК 2 |

ISO 8636-1:1987 Условия приемки плоскофрезерных станков. Проверка точности. Часть 1. Станки портального типа | 95,99 | ИСО/ТК 39/ПК 2 |

ISO 8636-1:2000 Станки. | 90,60 | ИСО/ТК 39/СК 2 |

ISO 8636-2:1988 Станки. Условия проверки точности мостовых фрезерных станков. Часть 2. Передвижные мостовые (портальные) станки | 95,99 | ИСО/ТК 39/ПК 2 |

ISO 8636-2:2007 Станки. Условия испытаний мостовых фрезерных станков. | 90,92 | ИСО/ТК 39/ПК 2 |

ISO/DIS 8636-2 Станки. Условия испытаний мостовых фрезерных станков. Часть 2. Проверка точности мостовых (портальных) станков | 40.20 | ИСО/ТК 39/ПК 2 |

ISO 17543-1:2020 Станки. Условия испытаний универсальных шпиндельных головок. | 60,60 | ИСО/ТК 39/ПК 2 |

Что такое сверлильный станок?

Знания

Станок сверлильный, приспособление для получения ровных и точных отверстий в заготовке путем расширения существующих отверстий расточкой. Одноточечный инструмент прикреплен к вращающемуся шпинделю внутри расточной головки. Они могут копать все, от твердой породы, мягкой почвы до песка.

Опубликовано: 29 декабря 2022 г.

- Определение сверлильного станка

- Классификация расточных станков

- Технологические характеристики сверлильного станка

- Порядок работы сверлильного станка

- Техническое обслуживание сверлильного станка

Определение сверлильного станка

Сверлильный станок — это в основном станок, который использует сверлильный инструмент для сверления отверстия в заготовке. Обычно вращение расточного инструмента является основным движением, а движение расточного инструмента или заготовки – движением подачи. Его точность обработки и качество поверхности выше, чем у сверлильных станков. Сверлильный станок является основным оборудованием для обработки крупногабаритных коробчатых деталей.

Обычно вращение расточного инструмента является основным движением, а движение расточного инструмента или заготовки – движением подачи. Его точность обработки и качество поверхности выше, чем у сверлильных станков. Сверлильный станок является основным оборудованием для обработки крупногабаритных коробчатых деталей.

Классификация расточных станков

Расточные станки делятся на горизонтально-расточные станки, напольно-расточные и фрезерные станки, алмазно-расточные станки и координатно-расточные станки.

- Горизонтально-сверлильный станок: сверлильный станок с наибольшим количеством применений и самой широкой производительностью, подходящий для мелкосерийного производства штучных изделий и ремонтных мастерских.

- Напольно-сверлильный станок и напольно-фрезерный станок: особенностью является то, что заготовка фиксируется на напольной платформе, что подходит для обработки заготовок большого размера и веса и используется на заводах по производству тяжелого машиностроения.

- Алмазный сверлильный станок: используйте алмазные инструменты или инструменты из цементированного карбида для сверления отверстий с высокой точностью и низкой шероховатостью поверхности при небольшой скорости подачи и высокой скорости резания, в основном используется в массовом производстве.

- Координатно-расточной станок: с устройством точного координатного позиционирования подходит для обработки отверстий с высокими требованиями к форме, размеру и точности расстояния между отверстиями, а также может использоваться для разметки, измерения и калибровки координат и т. д. средний. Другие типы расточных станков включают вертикально-револьверные расточные и фрезерные станки, станки для глубокого сверления и расточные станки для ремонта автомобилей и тракторов.

Характеристики обработки сверлильного станка

В процессе обработки заготовка не движется, дайте инструменту двигаться, совместите центр инструмента с центром отверстия и заставьте инструмент вращаться (основное движение).

Процедуры эксплуатации расточной машины

- Соблюдайте общие инструкции по технике безопасности для фрезеровщиков и расточных станков. Носить средства защиты труда по мере необходимости.

- Проверьте, находятся ли соединения рукоятки управления, переключателя, ручки, зажимного механизма и гидравлического поршня в правильном положении, является ли операция гибкой, а также являются ли предохранительные устройства комплектными и надежными.

- Проверьте, нет ли препятствий в пределах эффективного рабочего диапазона каждой оси станка.

- Категорически запрещается использовать станки с суперпроизводительностью. Выберите соответствующую скорость резания и скорость подачи в соответствии с материалом заготовки.

- При погрузке и разгрузке тяжелых заготовок необходимо выбрать разумный разбрасыватель и метод подъема в соответствии с весом и формой заготовки.

- При вращении и движении шпинделя категорически запрещается касаться шпинделя и инструмента, установленного на конце шпинделя, руками.

- При замене инструмента необходимо сначала остановить станок, а затем заменить его после подтверждения. При смене следует обращать внимание на повреждение лезвия.

- Запрещается наступать на поверхность направляющих и окрашенную поверхность оборудования или ставить на них предметы. Категорически запрещается стучать или выпрямлять заготовку на верстаке.

- После ввода программы обработки для новой заготовки необходимо проверить правильность программы и правильность программы операции моделирования. Работа в автоматическом цикле не допускается без испытаний, чтобы предотвратить неисправность станка.

- При использовании радиальной резцедержателя с плоским вращением только для резки расточной оправка должна быть сначала возвращена в нулевое положение, а затем в режиме MDA используйте M43 для переключения в режим плоского вращающегося диска. Если ось U должна двигаться, вы должны убедиться, что ось U зафиксирована вручную. Устройство выпущено.

- Когда необходимо вращать стол (ось B) во время работы, следует убедиться, что он не будет касаться других частей станка или других предметов вокруг станка при вращении.

- Во время работы станка запрещается прикасаться к вращающемуся резьбовому валу, полированному стержню, главному валу и плоскому вращающемуся диску, а оператору нельзя оставаться на движущихся частях станка.

- При работающем станке оператору не разрешается самовольно покидать работу или поручать кому-либо следить за ней.

- Если во время работы станка возникают аномальные явления и шумы, немедленно остановите станок, выясните причину и своевременно устраните ее.

- Когда шпиндельная коробка и рабочий стол станка находятся в положении ограничения движения или близко к нему, оператор не должен входить в следующие зоны:

- Между нижней поверхностью шпиндельной коробки и станиной;

- Между буровым валом и заготовкой;

- Между буровым валом и станиной или рабочим столом, когда он выдвинут;

- Между рабочим столом и шпиндельной коробкой при его движении;

- При вращении бурильного вала между задней хвостовиком, стенкой и топливным баком;

- Между верстаком и передней основной колонной;

- Другие области, которые могут вызвать экструзию;

Техническое обслуживание сверлильного станка

Работы по техническому обслуживанию бурового станка в основном заключаются в очистке, смазке и разумной эксплуатации. Текущие работы по техническому обслуживанию делятся на следующие три этапа:

- Перед началом работ. Проверить, исправен ли механизм каждой части станка, и нормально ли положение каждой ручки; очистите все части станка, осмотрите каждое смазочное устройство и непосредственно смажьте поверхность направляющей станка; запустите машину и дайте ей поработать на малой скорости в течение определенного периода времени.

- Во время работы. Главное, работать правильно, не допускать перегрузки станка и не использовать прецизионный станок для черновой обработки и т. д. Если во время работы в станке обнаружено какое-либо ненормальное явление, его следует немедленно остановить. для проверки.

- После окончания работы. Очистите все части станка, переместите движущиеся части станка в указанное положение и выключите питание.

Опубликовано 29 декабря, 2022 г. Источник: kknews

Дополнительная литература

- В чем разница между токарным, фрезерным, сверлильным, шлифовальным, сверлильным, строгальным станком, перфоратором?

- Знание станков — расточные работы (производство): тип станка, определение станка и туннельно-сверлильный станок

- Что такое станки?

- Что такое сверлильный станок и его тип?

- О ротационном протягивании

- Что такое шлифовальные станки и оборудование?

- Функции и типы обрабатывающих центров с ЧПУ

- Что вы знаете о гидравлическом прессе?

- Анализ возможностей и отраслевой прогноз промышленной арматуры

- Какова структура фрезерного станка?

- Что такое Шпиндель? Анализ масштабов рынка шпиндельной промышленности

Актуальная тема

Вас также может заинтересовать .

..

..Заголовок

Знание

Цепочка поставок полупроводников

Цепочка поставок полупроводников включает все виды полупроводниковой промышленности и проектирования, такие как производство ИС, упаковка и тестирование ИС, проектирование ИС и производство дискретных компонентов.

Заголовок

Знание

Что такое интегрированная робототехника и расширенное управление движением?

Информация – сила. Информация может не только скорректировать процесс принятия решений, но и помочь обнаружить рыночные возможности. Используйте передовые технологии управления движением для оптимизации производительности автоматизированных машин.

Заголовок

Знание

Введение в нарезание резьбы для глубоких отверстий

Резьба обычно является последним элементом, добавляемым к детали. Существуют и другие проблемы, помимо требуемых точных параметров и стандартных проблем с потоковой передачей.

Заголовок

Знание

Что такое литье и ковка?

Литейное производство, литье и ковка часто используются для обработки. В чем разница между этими двумя производственными процессами?

Заголовок

Знание

Введение в технологию сверхточной обработки

Технология сверхточной обработки является важным способом повышения производительности, качества, срока службы и надежности электромеханических изделий, а также экономии материалов и энергии. Например: повышение точности обработки цилиндров и поршней может повысить эффективность и мощность автомобильных двигателей и снизить расход топлива; повышение точности обработки тел качения и дорожек качения подшипников качения позволяет увеличить скорость вращения подшипников, снизить вибрацию и шум; улучшить плоскостность обработки магнитных дисков, тем самым уменьшив зазор между ним и магнитной головкой, что позволяет значительно увеличить накопительную емкость магнитного диска; повышение точности маркировки полупроводникового устройства (уменьшение ширины линии, увеличение плотности) может улучшить интеграцию микроэлектронного чипа и т. д.

Например: повышение точности обработки цилиндров и поршней может повысить эффективность и мощность автомобильных двигателей и снизить расход топлива; повышение точности обработки тел качения и дорожек качения подшипников качения позволяет увеличить скорость вращения подшипников, снизить вибрацию и шум; улучшить плоскостность обработки магнитных дисков, тем самым уменьшив зазор между ним и магнитной головкой, что позволяет значительно увеличить накопительную емкость магнитного диска; повышение точности маркировки полупроводникового устройства (уменьшение ширины линии, увеличение плотности) может улучшить интеграцию микроэлектронного чипа и т. д.

Заголовок

Знание

Что такое коэкструзионная технология?

Характеристики экструзионной технологии коэкструзии заключаются в том, что слой подложки и клейкий слой полностью сплавляются, а сама экструдированная пленка формируется как одно целое, и после длительного ламинирования не остается остатков клея. Его можно настроить для достижения цели снижения затрат и упрощения процесса.

Его можно настроить для достижения цели снижения затрат и упрощения процесса.

Заголовок

Знание

Каковы типы и использование обычных подшипников?

Подшипники — это компоненты, фиксирующие и снижающие коэффициент трения нагрузок при механической передаче. Можно также сказать, что когда другие части движутся относительно друг друга на валу, это используется для уменьшения коэффициента трения в процессе передачи мощности и удержания центра вала неподвижным. Подшипники являются важной частью современного механического оборудования. Его основная функция заключается в поддержке механического вращающегося тела для снижения коэффициента трения механической нагрузки в процессе передачи оборудования. В этой статье мы продолжим делиться характеристиками, различиями и соответствующими вариантами использования нескольких распространенных подшипников.

Заголовок

Знание

Каковы типы и использование обычных подшипников? (Продолжение следует…)

Подшипники являются важными частями механического оборудования. Его основная функция заключается в поддержке механического вращающегося тела для снижения коэффициента трения механической нагрузки в процессе передачи оборудования. В этой статье мы расскажем о характеристиках, различиях и соответствующем использовании нескольких распространенных подшипников.

Заголовок

Знание

Знаете ли вы о селективном лазерном спекании 3D-печати?

Селективное лазерное спекание — это технология аддитивного производства, при которой мелкие частицы полимерного порошка спекаются в трехмерную трехмерную структуру с помощью мощного лазерного излучения; таким образом, это также называется 3D-печатью с селективным лазерным спеканием или 3D-печатью SLS.

Заголовок

Знание

Краткое руководство по автоматизированному управляемому транспортному средству (AGV)

Во время работы фабрики поток материалов определяет эффективность производства фабрики. В последнее время на производственных линиях постепенно добавлялось оборудование для автоматизации, но подача материалов на производственную линию и обратно по-прежнему зависит от ручных операций. Это часто приводит к нестабильной логистике и прерыванию производственного потока. Чтобы избежать перебоев в поставках и сократить складские и производственные площади, технология Automated Guided Vehicle (AGV) предлагает беспилотное решение для управления.

Заголовок

Знание

Типы процессов производства пластмасс

Пластмассовые изделия можно увидеть повсюду в повседневной жизни, и различные пластмассовые изделия изготавливаются с использованием различных технологий обработки.

Проверка точности. Часть 1. Станки с горизонтальным шпинделем

Проверка точности. Часть 1. Станки с горизонтальным шпинделем Проверка точности. Часть 2. Станки с вертикальным шпинделем

Проверка точности. Часть 2. Станки с вертикальным шпинделем Проверка точности

Проверка точности Проверка точности. Дополнение 1

Проверка точности. Дополнение 1 Часть 1. Станки с горизонтальным шпинделем

Часть 1. Станки с горизонтальным шпинделем Проверка точности

Проверка точности Проверка точности. Часть 1. Станки настольного типа. Приложение 1

Проверка точности. Часть 1. Станки настольного типа. Приложение 1 Часть 1. Станки настольного типа. Приложение 1

Часть 1. Станки настольного типа. Приложение 1 Проверка точности. Часть 2. Станки напольного типа

Проверка точности. Часть 2. Станки напольного типа Часть 2. Станки с подвижной колонной и неподвижным столом

Часть 2. Станки с подвижной колонной и неподвижным столом Проверка точности. Часть 3. Строгальные станки с подвижной стойкой

Проверка точности. Часть 3. Строгальные станки с подвижной стойкой Часть 3. Станки с подвижной колонной и подвижным столом

Часть 3. Станки с подвижной колонной и подвижным столом Проверка точности. Часть 1. Одностоечные станки

Проверка точности. Часть 1. Одностоечные станки Высокоточные станки. Проверка точности

Высокоточные станки. Проверка точности Условия испытаний мостовых фрезерных станков. Проверка точности. Часть 1. Станки с фиксированным мостом (портального типа)

Условия испытаний мостовых фрезерных станков. Проверка точности. Часть 1. Станки с фиксированным мостом (портального типа) Проверка точности. Часть 2. Передвижные мостовые (портальные) станки

Проверка точности. Часть 2. Передвижные мостовые (портальные) станки Часть 1. Вспомогательные головки для станков с горизонтальным шпинделем (горизонтальная ось Z)

Часть 1. Вспомогательные головки для станков с горизонтальным шпинделем (горизонтальная ось Z)