Координатный станок сам: Координатный станок сам

alexxlab | 29.12.2017 | 0 | Разное

Координатный станок: описание

Координатный станок может иметь от 3 и более осей. В простейшем случае это горизонтальное, вертикальное и вращательное движение. Оптимальным решением являются 5-координатные системы, позволяющие обрабатывать большинство сложных изделий. Для более специализированного применения к существующим осям могут добавляться еще наклонные либо поворотные механизмы.

Назначение многоосевых систем

Координатный станок имеет независимые оси, ориентирующие одновременно инструмент и деталь относительно него. К дополнительным осям относят противошпиндельный узел, поворота стола, механизмы выгрузки и загрузки заготовок. Управление осуществляется от контроллеров станка.

Координатный станок имеет такое название благодаря точности нанесения отверстий на поверхности обрабатываемой детали вдоль какой-либо оси системы. Как правило, стол перемещается по двум координатам, а инструмент движется вертикально по третьей. Добавим возможность вращения самой детали и изменение наклонной поверхности.

Координатный станок снабжается двумя дополнительными осями перемещающие сам инструмент в двухкоординатной системе, что позволяет выполнять даже самые сложные пазы и отверстия.

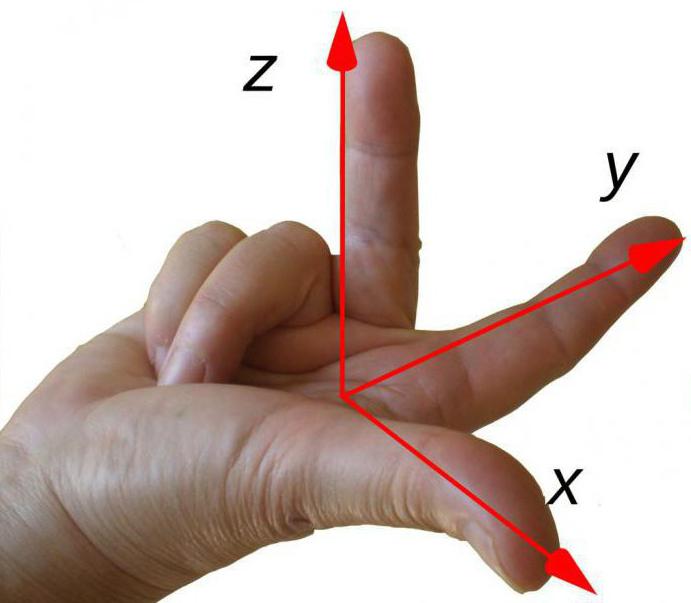

Классические обозначения

Все координатные станки с ЧПУ стараются изготавливать со стандартными именами осей. Однако производитель может менять буквенное обозначение по своему усмотрению. Сложилось так, что горизонтальное перемещение ассоциируется с латинской буквой X, Y чаще выполняет роль вертикальной проекции, но на 5-координатных системах эта ось является вторым направлением движения стола.

Перемещение по вертикали и по направлению движения инструмента к детали обозначают латинской буквой Z. Причем увеличение счета положения происходит при направлении от заготовки. C осью чаще именуют вращательное движение, чаще такое обозначение используется при цилиндрической обработке.

Дополнительные оси назначаются согласно продолжению алфавита. Однако диску вращения инструмента присваивается буква A. Противошпиндель именуется буквой E. Дальнейшие наименования производитель станка выбирает согласно своим предпочтениям.

Разнообразие вариантов осевых систем

Координатно-фрезерный станок становится более дорогостоящим с каждой добавленной осью. Перемещение самого инструмента по двум координатам дает большие возможности для реализации реза в труднодоступных местах. Однако это должно быть оправдано с точки зрения технологии.

Часто дополнение вращения самого инструмента снижает прочность всей конструкции и такие системы становятся менее долговечными. Чем меньше присутствует кинематических связей, тем надежнее становится станок и он способен обрабатывать более жесткие материалы. Более рациональным решением будет не дополнять вращение инструмента, а выбрать модели с поворотным столом.

При последнем варианте станка вращается более крупный узел, но такая модель будет, несомненно, дороже. Однако сохраняется важная характеристика координатно-расточного станка: жесткость конструкции и надежность. Снижается этот параметр при обработке деталей по весу превышающие нормально допустимые параметры.

Возможности многоосевых систем

Координатно-сверлильный станок позволяет получать сложные детали:

- Бобышки, отверстия нестандартной формы.

- Фасонные поверхности, корпусные изделия.

- Зубчатые колеса, шестерни, крыльчатки, роторы.

- Без труда отрабатываются ребра жесткости.

- Отверстия в любой проекции под различными углами, пазы, резьбы.

- Все сложные детали, требующие криволинейной обработки.

- За один цикл можно обработать полностью всю поверхность заготовки.

В последнее время широко применяются вакуумные столы для удержания обрабатываемой детали за счет всасывания воздуха. Классические крепления уже не используются, что сокращает время на извлечение и установку новой заготовки.

Полный процесс производства

Координатно-фрезерный станок с ЧПУ работает по стандартному алгоритму. Сначала создается модель будущей детали на бумаге или персональном компьютере. Далее следует перенос размеров и контуров через приложение в понимаемый машиной вид векторной графики. Программист задает направление движения инструмента, вставляет технологические паузы. Выбирает тип инструмента, скорость обработки, точность позиционирования вращающихся осей.

После преобразования модели в машинные коды станок готов выполнять нарезку детали. Но перед этим следует отладка программы. Сначала проводится 3D-отработка перемещений и контроль получаемого результата. Затем на ограниченной подаче запускают цикл автоматики без вращения главного узла – шпинделя. Если все проходит гладко и без отклонения траектории движения, то начинают нарезку детали.

Следует помнить, что ни один ЧПУ-станок не может физически иметь защиту от невежд. В лучшем случае производители предусматривают мягкие предохранительные муфты от механических повреждений. Но даже такая малая поломка может привести к длительному простою оборудования. Поэтому все цифры, вносимые в программу обработки, должны быть осмысленными и рассчитанными. Аналогично действуют при добавлении корректоров на износ инструмента и компенсацию люфтов.

Инструменты для создания программ и экспорта в станок

Координатный станок, как и обычный, имеет внутреннюю память и набор стандартных интерфейсов, позволяющих «заливать» управляющие программы через разъемы: USB, COM, Flash-картой, Ethernet, беспроводными методами. Все перечисленные способы записи программ являются опциями и добавляют нагрузку к стоимости оборудования. В простейшем случае управлять станком можно через старенький ПК посредством установленной управляющей платы и соответствующего приложения. Эта реализация является самой доступной, но для организации правильной работы всех узлов требуются немалые знания в области станкостроения.

Для создания управляющих кодов используются CAD/CAM приложения. Выбор их огромен, существуют и бесплатные варианты от ведущих производителей станков. Однако при серийном производстве деталей требуется целый отряд работников, состоящий из проектировщика, программиста, технолога-наладчика и ремонтника. Как показала практика, один человек не сможет одновременно заниматься автоматизированным циклом и вносить доработки в текущий процесс обработки. С помощью приложений такая возможность частично возникла, но пока не существует универсального средства, исключающего человеческое участие в расчетах параметров конечного продукта.

Технологический останов

Паузы в обработке детали требуются на отвод скопившейся СОЖи и стружки из зоны реза, для контроля параметров и внешнего осмотра целостности инструмента. Также они нужны и при интенсивной обработке, когда требуется время на остывание нагревшихся частей заготовки.

Автоматический останов программист вносит для подтверждения оператором действия. Так проводится контроль присутствия работника вблизи станка во время работы. Дополнительно вводится пауза для контроля надежности захватов во время выгрузки или после загрузки заготовки.

Область применения

Многоосевые станки пользуются спросом практически у любого производителя металлических изделий, мебели, пластмасс, уникальных изделий. Наибольшее количество координатных систем насчитывается в автомобиле- и авиастроении, космической промышленности. Также такие машины можно увидеть на площадках разделки листового материала.

Вертикальные многоосевые центры мобильны и легко устанавливаются на ровной площадке на новом месте. Производители закладывают возможность модернизации оборудования путем добавления осей, соответственно увеличивать приходится память, количество входов на интерфейсных платах. Из 3-координатного центра можно легко получить 5 или 6-осевые системы.

Разновидности машин

Многоосевые системы находят применение не только для изготовления отверстий и металлообработки. Координатное управление может быть реализовано под следующие цели:

- По аналогичному принципу строится координатно-шлифовальный станок.

- Система печати плат может иметь аналогичную структуру.

- Автоматика покраски автомобилей и других деталей.

- Наполнение форм различными материалами проводится по координатной сетке.

На основе уже готового станка существует множество решений под узкие задачи в производстве. Специалисты компаний производителей способны доработать некоторые модели и снабдить роботами, компрессами для удержания деталей либо осуществить более сложный проект.

Хочу начать с истории, которая началась в конце 2015 года. Встретившись тогда с другом, он предложил мне сделать фрезерный чпу-станок для раскройки фанеры и пластика. Недолго подумав, я сказал ему, что для вырезания различных слов, рамочек и прочего станок не окупит себя и станет убыточным, на что он мне ответил «придумай что-нибудь»…

Так как в основе проекта был положен интерес я, конечно же, взялся за него. Но все бы ничего, но на предложенный проект не было денег, да и свободного времени тоже. Тогда, исходя из задач, возложенных на станок, было спроектировано следующее:

В итоге на весь станок выделили 20 т.р. Рабочее поле — 550х950 мм. В качестве управления выбрал китайскую синюю плату на драйверах TB6560 на 4 оси, в комплект еще входит 4 двигателя, блок питания, диск с ПО и провод для подключения к ПК, на тот момент она обошлась мне в 14 с копейками т.р.

Так как планировалось сделать что-то вроде конструктора, и не прибегая к фрезерным, расточным, шлифовальным работам, вся конструкция изготовлялась из конструкционной листовой стали толщиной 8мм, раскроенной на лазерным ЧПУ станке. Но без токарной обработки не обошлось, так как надо точить подшипниковые опоры, втулки скольжения, обтачивать концы винтов и в этом помогла наша дочерняя фирма. И вообще то, что касается металлообработки в России, я постарался, высказать свои мысли в блоге, чтобы здесь не флудить.

Подшипниковая опора.

В итоге раскрой всех деталей к станку из металлического листа вышло в 1,5т.р., еще 2т.р. отдал за токарную обработку, остальное потратилось на крепеж, подшипники и прочие невспомненные мной моменты.

Далее хотелось бы продемонстрировать несколько видео о процессе сборки и работы станка, а также фото того, что пробовал вырезать я.

И еще один момент: в качестве шпинделя решил использовать обыкновенную дрель, ввиду невысокой скорости работы станка.

Попробовали выжигать

По итогам сборки наладки и проверки можно сказать, что станок оказался работоспособным, но достаточно «жидким», но это и так было понятно по закладываемому бюджету. И свои задачи он выполнял отлично… Станок был собран к концу февраля и окупился у друга до лета, после чего он успешно его продал за 30 т.р. Продал по причине – надоело, пропал интерес, и нежелание работать.

Я, возможно, что-то упустил и не описал, надеюсь, что на видео найдётся вся отсутствующая здесь информация. В другом же случае оставляйте комментарии.

Если вы только открываете бизнес и не имеете опыта в этой области, выбор фрезерного станка ЧПУ может поставить вас в тупик — так велико разнообразие на рынке промышленного инструмента.

Только многолетний опыт и специфические знания позволяют специалистам осуществить выбор станков ЧПУ в соответствии с требованиями предъявляемыми к оборудованию.

Многие просто теряются в этом обилии, и это неудивительно — выбрать лучший ЧПУ-станок бывает сложно даже профессионалам, если они не следят за новинками рынка инструментов, ассортимент которого постоянно расширяется и усовершенствуется.

По каким же критериям лучше выбрать ЧПУ станок?

Это зависит от того, для чего он будет использоваться. От материалов, профиля работ, необходимой скорости и точности, от требуемого ресурса. Многие значимые характеристики таких станков напрямую зависят от их оснащения — от свойств их комплектующих и расходников, от конструктивных особенностей. Рассмотрим самые основные.

Шпиндель

Шпиндель — одна из главных частей фрезерного станка. Именно от шпинделя зависит то, какие фрезы смогут применяться именно с этим станком, под какими углами их можно будет закрепить и как именно применять. Привод шпинделя обычно вмонтирован — то есть, шпиндель представляет собой мощный компактный электродвигатель с цангой для зажима фрезы.

Многое прямо зависит и от качества шпинделя — хороший шпиндель прослужит долго, постоянно радуя вас качеством работы, плохой же может загубить не только изделие, но и повредить сам станок в случае аварии, а то и травмировать персонал. К выбору шпинделя следует подходить ответственно, всегда чутко прислушиваясь к рекомендациям производителя станка и обращая внимание в первую очередь на продукцию известных и зарекомендовавших себя производителей комплектующих.

Область фрезеровки

Это одна их важнейших характеристик станка ЧПУ — размер области фрезеровки определяет то, какого размера изделия сможет обрабатывать станок. Для каждой узкой области применения существуют свои требования по размерам, более универсальные станки имеют регулируемую область фрезеровки, либо заведомо превышающую требования по большинству часто встречающихся кейсов применения.

Имеет значение и устройство площадки — не должно вызывать затруднений закрепление и чёткое позиционирование детали заготовки, в противном случае возможен серьёзный брак. Осуществляя выбор фрезерного станка ЧПУ для работы надо заранее определиться с размерами обрабатываемых деталей, чтоб не попасть впросак.

Предназначение станка

ЧПУ станки разделяются в первую очередь по материалу, который призваны обрабатывать, а так же по области применения.

Металлообрабатывающее оборудование

Металлообрабатывающие ЧПУ станки отличаются от прочих прежде всего прочностью и мощностью конструкции, которые позволяют им работать как с металлом, так и с большинством других материалов.

Для уменьшения износа и избегания заклинивания фрезы они часто оснащены подачей охлаждающей жидкости на фрезу, обычно — воды или масла, прямо в область рабочего контакта, а многие из них оборудованы мощным отсосом воздуха — конструктивно предусмотренным креплением раструба промышленного пылесоса, для автоматического устранения стружки с обрабатываемой поверхности.

Деревообрабатывающее оборудование

ЧПУ станки для работы с деревом, а также композитами и пластиком, конструктивно мало отличается от станков для работы по металлу, но имеет чуть более простую конструкцию и меньшие требования по мощности и прочностным характеристикам, что естественным образом обусловлено спецификой материала.

Охлаждение фрезы в них встречается воздушное, а чаще и вовсе отсутствует, так как его наличие не критично. Устранение стружки тоже обычно не предусмотрено и осуществляется оператором вручную. Соответственно, и стоимость таких станков обычно несколько ниже, и обслуживание их проще и дешевле, а распространённость — больше.

Оборудование для изготовления корпусной мебели

Станки ЧПУ предназначенные для производства корпусной мебели имеют свои особенности — в частности, размеры области фрезеровки в них превышают таковые у других ЧПУ фрезерных станков, так как детали для обработки могут отличаться большей площадью, по сравнению с другими областями применения ЧПУ.

Соответственно, мебельный ЧПУ станок будет иметь большие размеры по всем измерениям, а также большую сложность и стоимость рамы и направляющих, чем аналогичный станок для работы с менее крупными объектами. В остальном они мало отличаются от станков для обработки дерева, пластика и композитных материалов.

Стеклообрабатывающие станки

Стеклообрабатывающие фрезерные ЧПУ станки станки отличаются от станков для обработки металла в основном тем, что фрезы в них применяются специальные, с твердосплавными, алмазными и корундовыми рабочими поверхностями.

Фрезы бывают как со специальным покрытием, так и цельноспечённые — такие комплектующие создаются путём запекания алмазной крошки при высоких температурах и большом давлении, что даёт необычайно прочный и долговечный инструмент.

Также, в станках обрабатывающих стекло, подача рабочей жидкости в область контакта фрезы с материалом обязательна — это обусловлено не только необходимостью охлаждения фрезы при работе с таким твёрдым материалом как стекло, но и обязательностью немедленного устранения отработанных фрагментов материала — чтобы они не мешали дальнейшей работе и не портили деталь попадая снова в место контакта фрезы с заготовкой, с одной стороны, и чтобы они не попали в воздух, которым дышит оператор станка.Помимо стекла такие станки могут обрабатывать поликарбонат, оргстекло различного состава и другие твёрдые материалы, а также металлические заготовки.

Выбрать станок ЧПУ для работы по стеклу можно исходя из его соответствия этим обязательным критериям.

Камнеобрабатывающее оборудование

Фрезерные ЧПУ станки для работы по камню предназначены для гравировки и выполнения сложных объёмных барельефов на таких твёрдых материалах, как природный камень различной породы — гранит, мрамор, песчаник, а также на искусственных каменных плитах из гранитной крошки с полимером.

Специфика работы по камню предполагает одновременно и большие площади обработки, и высокую твёрдость материала, и повышенный вес заготовок. Также, камень характерен тем, что, при работе с ним существует необходимость одновременно и в постоянной циркуляции воды в рабочей зоне, и в устранении крошки и пыли пылесосом — сама по себе вода не спасает от пыли крупной фракции, характерной для минеральных материалов.

Такие станки могут с лёгкостью справляться и с другими материалами — от дерева и ПВХ, до, зачастую, даже стекла и металла, а потому пригодятся не только изготовителям изделий из камня, но и тем, чьи профессиональные интересы значительно шире.

Это самое совершенное, пожалуй, оборудование для фрезеровки с программным управлением, которое может в этой области производства почти всё, однако — излишне мощное, громоздкое и дорогое для большинства работ не связанных прямо с его предназначением.

Как бы ни был велик соблазн получить поистине универсальный фрезерный ЧПУ станок, если среди ваших задач нет обработки камня — подумайте над приобретением чего-то более специализированного, из перечисленного выше.

Это, пожалуй, самые основные моменты, о которых надо быть в курсе при выборе фрезерного ЧПУ станка. И пусть сначала кажется, что при необходимости купить фрезерный ЧПУ выбор непрост, всё не так страшно. Теперь мы остановимся на особенностях фрезерных станков с ЧПУ.

Виды кинематических моделей станка

При подготовке к работе на фрезерном ЧПУ-станке используются кинематические модели станка, которые представляют из себя программную имитацию данного оборудования и необходимы для корректной подготовки и прогнозируемости действий станка при исполнении программы.

Кинематическая модель станка в обязательном порядке несёт в себе информацию о рабочей области, её размерах и расположении относительно неподвижного основания станка, о расположении и возможных траекториях рабочей головки — держателя фрезы, о других физических параметрах оборудования — расстояния, размеры, — всех, которые имеют непосредственное отношение к производимым станком работам.

Примеры станков и их моделей:

Подготовка управляющей программы

Для работы на фрезерных станках ЧПУ используются CAD/CAM-системы — программные пакеты, предназначенные для перевода данных из чертежей и моделей в понятную станку форму команд.

Это программные продукты DeskProto, VCarve Pro, ConstruCAM-3D, ArtCAM, NX CAM, SprutCAM и Mach4.

Внесённые данные о размерах и форме детали становятся в них управляющими траекториями, которые, в свою очередь, превращаются в управляющие программы в процессе постпроцессирования.

Постпроцессор

Постпроцессор — специальный программный продукт, который превращает данные о параметрах детали в индивидуальную программу, управляющую движениями инструмента и/или заготовки, для каждого конкретного станка.

Здесь можно подробнее прочитать о разработке кинематических моделей, на примере промышленных систем фирмы Siemens.

Также полезную информацию можно найти в библиотеке технической литературы.

Детальную информацию по работе с каждым конкретным станком можно получить на официальном сайте его производителя. Это наиболее надёжный вариант, который убережёт от многих ошибок.

Управление

В отдельных случаях, когда предстоит работа на серьёзном промышленном станке, задать программу по обработке какой-то более или менее простой детали можно вручную, через пульт управления станком. В таком случае следует строго соблюдать инструкции производителя и последовательно выполнить все необходимые шаги.

Пульт управления одним из фрезерных ЧПУ-станков:

При создании элементов более сложной формы без применения компьютера обойтись нельзя, а многие компактные станки и вовсе управляются только через подключенный ПК.

Многоосевая обработка

Фрезерные ЧПУ делятся на вертикальные и горизонтальные — по расположению рабочей головки, соответственно — верхнему или боковому, а так же подразделяются по количеству осей обработки — на трёхкоординатные, четырёх и пятикоординатные.

Соответственно, чем больше осей координат движения инструмента, тем более эффективно и с большей сложностью может производиться обработка детали.

Используемые фрезы

В зависимости от специфики работы — от материала, необходимых форм обработки и других факторов, в фрезерных ЧПУ- станках используется большое количество всевозможных фрез. Фрезы бывают однозаходные, двухзаходные, сферические, v-образные, конусные сферические, пирамидальные радиусные с одной или двумя режущими гранями, гравировальные, отрезные и т.д.

Сферические и пирамидальные фрезы применяются для глубокого выбирания материала из детали, обработки углов, создания углублений соответствующей формы. Отрезные и гравировальные фрезы разной формы применяются для гравировки, разрезки детали, обработки краёв изделия, и для придания формы — создания барельефного изображения. Радиусные и галтельные фрезы, как выпуклые, так и вогнутые, применяются для обработки углов, краёв столешниц и других деталей, снятия фасок и т.д. Торцевые фрезы позволяют создавать отверстия, в отличие от сверел — любой формы.

Примеры используемых фрез:

Разнообразие фрез варьируется от простейших, похожих на обыкновенное сверло или бур, и до очень сложных, из разных материалов и всевозможной формы, с различным количеством режущих граней. Это обеспечивает широкий диапазон решаемых ими задач.

Для каждого материала и вида работ необходим индивидуальный подбор фрез, которые вам поможет подобрать наш специалист.

Фрезерные станки с программным управлением — прекрасный инструмент, при грамотном использовании способный создавать очень широкий ассортимент изделий, от рекламных конструкций до частей других станков, от кухонных разделочных досок до деталей реактивных авиадвигателей. Область их применения почти безгранична, а ассортимент и степень доступности увеличиваются с каждым днём.

Сейчас уже не только машиностроительный завод может позволить себе подобное оборудование, но и относительно небольшая мастерская, что не может не радовать.

Хотите больше интересных новостей из мира 3D-технологий?

Подписывайтесь на нас в соц. сетях:

Механика простого 3-координатного ЧПУ-гравера

Ниже будет рассмотрена конструкция простого самодельного фрезерного станка, работающего под управлением компьютера. Подобное оборудование реально расширяет возможности домашней мастерской, предоставляя Мозгочину всю мощь ЧПУ-обработки широчайшего спектра строительных материалов.

Автор конструкции с пеной у рта утверждает, что конструкция обладает кучей ништяков следующими достоинствами:

— небольшие размеры, позволяющие легко разместить станок на рабочем столе;

— масштабируемость конструкции под любой необходимый размер;

— максимальная дешевизна конструкции;

— достаточная (относительно) точность обработки деталей;

— доступность компонентов (общая цена – до 200 USD)

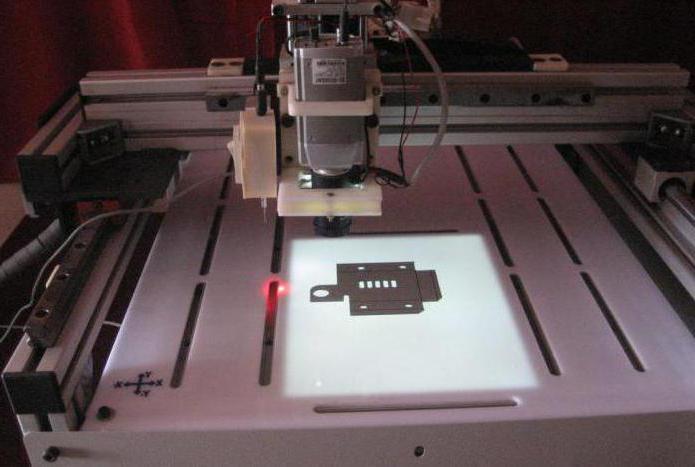

По сути, конструкция включает в себя два станка: 2-координатный для гравировки и разводки печатных плат, а также 3-координатный для объемной обработки сравнительно мягких материалов типа дерева, пластика, пеноматериалов.

Работу станка вы можете увидеть на видео в конце статьи, а схема драйверов для шаговых двигателей будет рассмотрена в позднейших публикациях.

ЧАСТЬ ПЕРВАЯ. РАМА СТАНКА

Рама станка является прочным основанием, на котором строго горизонтально крепятся горизонтальные движущиеся и неподвижные элементы (оси X, Y), а также Г-образная вертикальная штанга (гусиная шея) для размещения подвижного (по оси Z) рабочего инструмента.

Для сборки рамы автор использовал 1-дюймовую водопроводную трубу, не в последнюю очередь из-за удобства ее сборки на резьбовых соединениях. Кроме того, геометрию самой трубы и рамы в целом всегда можно подправить при помощи молотка и такой-то матери. Как вы можете видеть на изображении, рама представляет собой незамкнутое У-образное кольцо, скрепленное резьбовыми 90-градусными уголками, на концах заглушенное резьбовыми пробками. На длинном плече рамы при помощи тройника закреплена вертикальная штанга для крепления рабочего инструмента. Обратите внимание, что штанга размещена не по центру плеча. Цель подобного действия – придание конструкции жесткости, и водопроводная труба отлично для этого подходит. После предварительной сборки и примерки вы можете закрепить резьбовые соединения при помощи специального фиксатора.

Примечание переводчика: давайте-ка прикинем список материалов и инструментов, необходимых для сборки рамы:

Труба водопроводная 1-дюймовая, 1,5 метра;

Заглушки водопроводные резьбовые 1-дюймовые, 2 шт.;

Уголок водопроводный 90-градусный, с внутренней резьбой, 1-дюймовый, 3 шт.;

Тройник водопроводный, с внутренней резьбой, 1-дюймовый, 1 шт.;

Крепление для трубы настенное фланцевое, с внутренней резьбой, 1-дюймовое, 1 шт.

ЧАСТЬ ВТОРАЯ. ОСЬ Х. НАПРАВЛЯЮЩИЕ И МОТОР

Теперь наступил черед для рельсовых направляющих оси Х. Мы изготовим их из отрезков У-образного алюминиевого профиля диаметром ¾ дюйма, который можно найти в хозяйственном магазине.

Примечание переводчика: если в случае с водопроводными трубами все просто, то неметрические размеры для других компонентов могут вызвать вопросы. Так что советую воспользоваться онлайн-калькуляторами мер и величин. Необходимо помнить, что профиль измеряется расстоянием внешних кромок стенок. Таким образом, ¾ дюйма представляют собой 19 миллиметров. Такой профиль в стандартную номенклатуру не входит, так что выберем 20-миллиметровый, который действительно легко найти в магазинах.

Далее, просверлим крепежные отверстия в трубах рамы и профиле направляющих (см. изображение). Надо ли говорить, что отверстия в раме и профилях должны быть полностью симметричными. Крепление рельс на трубе может быть произведено как саморезами по металлу, так и банальными винтами с гайками. Между профилем и трубой рамы необходимо обеспечить зазор, для чего просто наденьте на крепеж толстостенную шайбу.

Сильно волноваться по поводу обеспечения абсолютной параллельности направляющих профилей не стоит. Почему, будет объяснено далее.

Крепление мотора к трубе рамы производится парой Г-образных профилей с тремя отверстиями на каждом. Как можно увидеть на изображении, два симметричных отверстия служат для крепления профиля к трубе рамы, а еще одно используется непосредственно для крепления двигателя к самому профилю. Теперь можем переходить к сборке винтовой передачи.

Это еще проще. Берем резьбовой пруток диаметром ¼ дюйма (то есть 6 миллиметров) и соединяем его с валом шагового двигателя небольшим куском жесткого армированного шланга с внутренним диаметром опять-таки 6 миллиметров. По словам автора, наиболее подходящим для этого является топливный шланг.

Примечание переводчика: для большей жесткости и предотвращения прокручивания концы соединительного шланга предпочтительно обжать небольшими хомутами.

ЧАСТЬ ТРЕТЬЯ. ОСЬ Х. ПОДВИЖНАЯ ПЛАТФОРМА

Для ее создания автор использовал оргстекло, хотя может подойти практически любой другой достаточно твердый пластик с ровной поверхностью. К нему винтами или саморезами прикрепите отрезок уже знакомого нам П-образного алюминиевого профиля плоской стороной вниз.

Теперь пришло время для небольшого трюка. Вы ведь помните фразу о том, что нет особой нужды беспокоится о полной соосности опорных профилей на раме? Так вот, обратите внимание на изображение. Круглый предмет на ней – это шариковый подшипник. Его можно извлечь из нерабочего пепелаца двигателя или купить в магазине запчастей. Вам необходимо закрепить его на отрезке алюминиевой полосы шириной 20 миллиметров так, как это показано на изображении.

Впрочем, более детально весь процесс создания поджимного упора вы можете увидеть в ролике ниже.

Изготовим упорную гайку винтовой передачи из удлиненной гайки-втулки М6 и алюминиевого листа, который при помощи молотка и тисков обернем вокруг указанной гайки. Должно получиться что-то похожее на нижеприведенное изображение. Теперь прикрепим упор и гайку передачи к нашей рабочей подвижной платформе так, как это уже сделано на изображении.

Как видите, указанные выше детали работают враспор и позволяют подвижной платформе при помощи винтовой передачи двигаться вперед и назад по оси Х, одновременно удерживая ее в плоскости по оси Y.

Такая конструкция не только легко повторяема, но и не требовательна к смазке.

ЧАСТЬ ЧЕТВЕРТАЯ. ОСЬ Y

Как вы можете видеть на изображениях, ось Y по конструкции полностью идентична оси Х, однако развернута относительно нее на 90 градусов.

Кроме того, если нижние направляющие упоры оси Х крепятся непосредственно к раме станка, то у оси Y они прикручены к подвижной платформе оси Х.

Все это позволяет обрабатываемой детали, закрепленной на подвижной платформе оси Y (то есть самой верхней), перемещаться по двум осям относительно обрабатывающего инструмента.

ЧАСТЬ ПЯТАЯ. ОСЬ Z

В целом, эта ось тоже подобна по конструкции осям X и Y, хотя и имеет свои особенности, легко различимые на изображениях.

Выберем прямоугольный кусок ровного пластика и прикрепим к нему упорные профили и двигатель с резьбовой шпилькой.

Это будет основанием оси. Подвижная поверхность с учетом размеров и формы тоже полностью идентична уже изготовленным для других осей деталям, за исключением опор для шпинделя (круглые штуки из белого пластика).

Кроме того, обратите внимание, что гайка передачи крепится на подвижной платформе несколько по-иному (см. изображения).

Обратите внимание, что от позора выпадения вперед подвижная поверхность удерживается двумя упорами, прикрепленными к торцам основания.

ЧАСТЬ ШЕСТАЯ. СБОРКА

Окончательный этап. Разумеется, нам еще предстоит подключить шаговые моторы к контроллерам и настроить программное обеспечение. Впрочем, все это будет описано позже.

ЧАСТЬ СЕДЬМАЯ. А СОБСТВЕННО, ЗАЧЕМ ВСЕ ЭТО?

Если вы осилили вышеизложенное заинтересовались описанным проектом, то наверняка уже знаете, что могут трехкоординатные станки с компьютерным управлением. В нашем же случае самым шокирующим может оказаться точность обработки деталей (при условии, что все гайки затянуты). Впрочем, потрвозиться с настойками тоже придется, как и всякому уважающему себя Мозгочину. В любом случае, следите за тем, чтобы направляющие крепились плотно и параллельно, а винты были соответствующим образом затянуты.

Автор использовал станок для изготовления печатных плат для суперкомпьютеров, также он незаменим для гравировки на собачьих бирках именных медальонах и брелоках. И уж совсем захватывает зрелище получения трехмерной детали из массива пластика или пены.

С программным обеспечением придется повозиться! При нетерплячке остром желании, придется заплатить за набор для ЧПУ из шаговых движков, их контроллеров и софта.

Впрочем, продолжение следует…

ЧАСТЬ ВОСЬМАЯ. ВИДЕОИНСТРУКЦИЯ

(A-Z Source)

ПОДЕЛИТЕСЬ С ДРУЗЬЯМИ!

About Hind

Координатный станок сам

3х координатный фрезерный ЧПУ станок — Сообщество «Сделай Сам» на DRIVE2

Всем доброго времени суток. Расскажу я вам сегодня об одном человеке с золотыми руками, а точнее о его скромном творении, а именно о 3х координатном фрезерном ЧПУ станке. Его имя Александр, он работает вместе со мной в ателье Авто Имидж, и согласился рассказать о своем детище.Был приобретен набор из четырех шаговых двигателей, четыре драйвера для их управления, и контроллер на пять осей для перспективы развития станка. Так же для этого всего необходим комплект направляющих – линейные подшипники круглого сечения Ø20мм на T-образном основании. Ходовые винты и гайки (Ø15мм и шагом резьбы M5) с подшипниками к этим винтам. И также 3 переходные муфты от винтов к шаговому двигателю. Ну и конечно же асинхронный (без коллекторный) шпиндель, с частотным блоком управления на 2.2Квт, водяное охлаждение, и цанговый патрон ER20 с максимальным зажимом 13мм минимальный 1мм.Станком управляет программа Mach5 через Lpt порт в реальном времени. По этому требованию на компьютере кроме Windows и программы Mash5 желательно что бы ничего больше не стояло.Первый опытный образец был собран из МДФ но он не подошел из за отсутствия плоскостной жесткости. В дальнейшем был переделан из 15мм фанеры(ножки 2х слойные, сам подвижной портал и вертикальные стойки 3х слойные). Гибкий кабель канал сделан из ПВХ материала. Вытяжка на данный момент осуществляется простым пылесосом Karcher, в дальнейшем планируется установка циклона, и весь мусор будет оседать в нем.

Рабочее поле 450х800мм и высота хода 180мм.

Ну и как всегда долгожданные фотографии данного творения.Для того что бы проверить работу станка, Александром были куплены в интернете модель иконы и креста в формате Stl, вот что из этого вышло.

.Так же Александр изучает программу SolidWorks. Выбор именно этой программы Саша обуславливает тем что она больше подходит для создания твердотелых конструкций, и в ней к примеру можно проверить работу собранного двигателя, запустив его…К сожалению у него нет акаунта на нашем любимом ДРАЙВЕ, и я не особо в этом всем разбираюсь, но если вам стало интересно и у вас возникло желание собрать подобный станок, или заказать какую ни будь деталь, то вот вам номер Александра 8-904-762-76-87. Единственное он просил звонить с в будние дни с 9:00до 17:00. Также что бы он сразу понял о чем пойдет речь то можете сказать ему что вы от Инсара.

www.drive2.ru

Зх координатный станок, или полезное для мастерской

Пост для техников и тех, кому нравятся станки самоделки, кто любит работать по дереву, ну и для подписчиков конечно. Простой 3х координатный станок с ручным управлением. У столяров часто возникает проблема – не склеить мебельный щит, а выравнять его после склейки… так как рейсмус есть не у всех..

А вот ручной фрезер у большинства есть. И можно сделать для него простой 3х координатный станок с ручным управлением

Всё из обрезков фанеры и досок) Идея не новая, это просто корыто в котором свободно перемещается сам фрезер. Причём для точных работ таких как нарезка канавки и тп его можно легко зафиксировать струбциной. Чтобы не зажимало корыто по бокам можно использовать любые колёсики или подшипники.. я использовал простые от дивана)

Для выравнивания небольших столешниц и так же старых толстых досок в самый раз. Подойдёт абсолютно любая фреза с плоскими ножами – я тут использовал фрезу ласточкин хвост. Я на этом станке выравнивал даже спил сувели (наросты на берёзе, по простому кап)

ручной привод

фреза

Фрезер в станке используется по мере надобности его не нужно долго ставить или снимать, а остальное время им можно пользоваться -никаких изминений он не претерпел. Очень рекомендую сделать такой станок ! P/S.

Представляю комментарии)) и скажу сразу – Да знаю что для него лучше использовать опорные круглые направляющие или трубы со скользящими подшипниками,

и вложить внутрь ДСП чтоб варавнять сам стол для более точной настройки фрезы от поверхности и тп…. Просто скажу – бюджет стола был 3500 руб, включая фрезер и 2 уголка из алюминия из хозтоваров для лучшего скольжения корыта.. Если вы долистали мой пост до конца значит вам интересна эта тема

а вот и видео самой работы станка.

Опубликовано 13.02.2017 в 13:05

vashesamodelkino.ru

3х координатный фрезерный ЧПУ станок — DRIVE2

Всем доброго времени суток. Расскажу я вам сегодня об одном человеке с золотыми руками, а точнее о его скромном творении, а именно о 3х координатном фрезерном ЧПУ станке. Его имя Александр, он работает вместе со мной в ателье Авто Имидж, и согласился рассказать о своем детище.Был приобретен набор из четырех шаговых двигателей, четыре драйвера для их управления, и контроллер на пять осей для перспективы развития станка. Так же для этого всего необходим комплект направляющих – линейные подшипники круглого сечения Ø20мм на T-образном основании. Ходовые винты и гайки (Ø15мм и шагом резьбы M5) с подшипниками к этим винтам. И также 3 переходные муфты от винтов к шаговому двигателю. Ну и конечно же асинхронный (без коллекторный) шпиндель, с частотным блоком управления на 2.2Квт, водяное охлаждение, и цанговый патрон ER20 с максимальным зажимом 13мм минимальный 1мм.Станком управляет программа Mach5 через Lpt порт в реальном времени. По этому требованию на компьютере кроме Windows и программы Mash5 желательно что бы ничего больше не стояло.Первый опытный образец был собран из МДФ но он не подошел из за отсутствия плоскостной жесткости. В дальнейшем был переделан из 15мм фанеры(ножки 2х слойные, сам подвижной портал и вертикальные стойки 3х слойные). Гибкий кабель канал сделан из ПВХ материала. Вытяжка на данный момент осуществляется простым пылесосом Karcher, в дальнейшем планируется установка циклона, и весь мусор будет оседать в нем.

Рабочее поле 450х800мм и высота хода 180мм.

Ну и как всегда долгожданные фотографии данного творения.Для того что бы проверить работу станка, Александром были куплены в интернете модель иконы и креста в формате Stl, вот что из этого вышло.

.Так же Александр изучает программу SolidWorks. Выбор именно этой программы Саша обуславливает тем что она бол2 часа назад, Технофил сказал:

то жесткости у такого координатного столика хорошо если хватит на дерево или мягкий пластик.

Обнаружил магазин где есть в продаже стальные квадраты 10х10 мм за, по-моему, демократическую цену. Если из них набрать подобные направляющие, например в один ряд или два, насколько это более оптимальный вариант в отношении жесткости?

2 часа назад, Технофил сказал:

И как я понимаю, вы на фрезерном станке , даже маленьком настольном не работали?

Вам бы хотя бы посмотреть как работает и что может настольный “китаец”- и большинство вопросов сразу пропадут.Или хоть почитайте пару тем в этом разделе, про завершенные конструкции маленьких фрезеров.Можете посмотреть и тему про мой мини -фрезер на базе швейной машинки.

Да, я новичок в этом, основу понимаю, органы управления и т.д, но все ограничивается теорией.

Посмотрел как работает JET, цена кусачая, конечно, но выглядит интересно и вряд ли плохо. Хоть и понятно, что это нечто хоббийного уровня, а не, скажем так, индустриального. И кстати, вот еще что вспомнил смотря на Jet и что, возможно, изменит расчет жесткости. Я планирую сделать конструкцию так, что маховик будет не на движимой им плоскости, а на ее основании, да и само основание планируется не таким, как на JET или столиках SKRAB’а. Сделал набросок того, что имею ввиду

Интересная конструкция на базе машинки, и полезная мне, добавила пищи для размышлений и пару идей. Спасибо.

2 часа назад, Технофил сказал:

Как я понимаю вы хотите построить что то сопоставимых габаритов

Касаемо габаритов – предварительно что-то около 30х15 см, по крайней мере сам стол, рабочая поверхность, будут такими, конструкция скорее всего чуть больше. Габариты сверлильной стойки еще не представлял.

Jdanin, рассматриваю и вариант частично готового, хоть и приоритет на практически полностью самодельном. Нюанс в том, что не получилось найти что-то бюджетное, искал на Авито(Москва и область), Директлоте и здесь на барахолке.

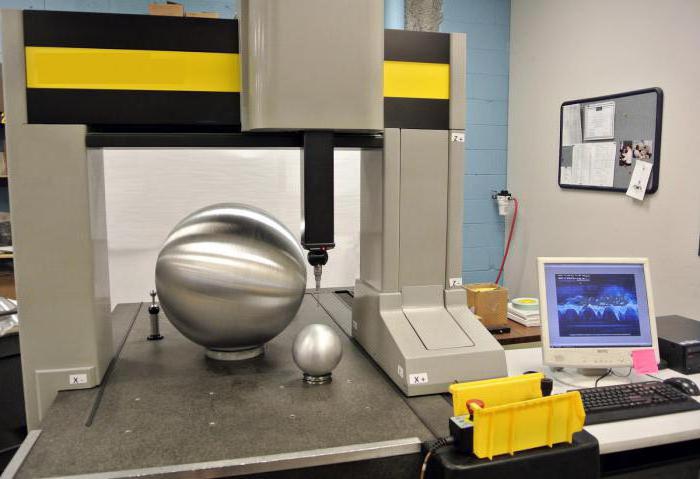

90000 COORDINATE MEASURING MACHINES – 90001 90002 90003 90002 The LK Metrology range of Coordinate Measuring Machines represent the ultimate in CMM technology. Designed and manufactured using only the highest quality materials, they carry a heritage of over 55 years experience and expertise. LK CMMs deliver the ability to perform dimensional, positional and surface measurement in a single system. Combined with a complete range of contact and non-contact sensors, LK Metrology CMMs provide true multi-sensor capability.Sensors can be quickly changed to combine geometric and surface measurement into a single inspection routine. 90003 90006 Key benefits 90007 90008 90009 Complete range of premium bridge, gantry and horizontal arm CMMs 90010 90009 High velocities / accelerations for low cycle times 90010 90009 Excellent accuracy and repeatability 90010 90009 Total solution for probing, scanning and digital inspection 90010 90017 90006 Designed for smooth measurements and long-lasting accuracy 90007 90006 Optimal performance and user friendly operation 90007 90022 Fly mode 90023 90002 90003 90002 The Fly mode provides optimized motion control for more efficient machine movement and faster throughput.90003 90022 PH Fast 90023 90002 90003 90002 Further optimize the machine throughput by moving the probe head simultaneously with machine motion. 90003 90022 CMM Hand-box 90023 90002 90003 90002 Multi-function hand-box provides access to programming tools without returning to the computer. 90003 90006 Probing and scanning made easy 90007 90002 90003 90002 LK Metrology is part of the 90045 Renishaw Changers Program promotion 90046. 90003 90002 Ph20T, Ph20M, Ph20MQ and Ph30 probe kits include one of the following offers.90003 90008 90009 90045 FREE stylus change rack * and probe modules with Ph20T, Ph20M, Ph20MQ or Ph30 probe heads. 90046 90010 90017 90002 or 90003 90008 90009 90045 50% DISCOUNTED probe change rack ** with Ph20M or Ph20MQ probe heads 90046. 90010 90017 90002 Offer applies to new CMMs, CMM upgrades and CMM retrofits. 90003 90002 * MCR20, SCR200, FCR25 (not available with Ph20T) or TCR20 stylus change rack included with probe kit. 90003 90002 ** 600mm MRS rail and ACR3 probe change rack included with probe kit.90003 90002 90003 90002 Regardless whether contact or non-contact scanning is required, LK Metrology has a solution available for highly repeatable and accurate scanning results during geometric feature and free-form surface inspection. 90003 90002 90003 90002 Unique and unequalled, digital scanning is delivered as standard on every LK CMM equipped with either TP20 or TP200 probes. This cost-effective scanning solution enhances traditional CMM inspection to increase productivity. 90003 90002 90003 90002 When accuracy and high speed are a pre-requirement, LK CMMs ‘ultra-stiff ceramic frame guarantees that continuous contact scanning (SP25M) will provide you feature, form and free-form surface data that is equal to any’ fixed-head ‘ probe system.90003 90002 90003 90002 Non-contact laser scanning, with the world leading Nikon laser scanning technology, allows you to digitize virtually any component. 90085 Suitable for geometric inspection, free-form surface inspection or reverse engineering, laser scanning is available for everyone. 90003 90006 When size truly matters 90007 90002 LK CMMs are standardly available in a wide range of measurement volumes. 90085 For applications requiring specific or larger measurement volume, LK CMMs can be delivered to the customer’s needs.Whether it is a large bridge or a horizontal arm configuration you require, the LK CMMs are always based on the same ceramic and granite construction offering market leading accuracy and performance. 90003 .90000 machine coordinate – це … Що таке machine coordinate? 90001 90002 90003 90004 Machine coordinate system 90005 – In the manufacturing industry, with regard to numerically controlled machine tools, the phrase machine coordinate system refers to the physical limits of the motion of the machine in each of its axes, and to the numerical coordinate which is … … Wikipedia 90006 90007 90002 90003 90004 Coordinate-measuring machine 90005 – A coordinate measuring machine (CMM) is a device for measuring the physical geometrical characteristics of an object.This machine may be manually controlled by an operator or it may be computer controlled. Measurements are defined by a probe … … Wikipedia 90006 90007 90002 90003 90004 machine tool 90005 – machine tooled, adj. a power operated machine, as a lathe, used for general cutting and shaping of metal and other substances. [1860 65] * * * Stationary, power driven machine used to cut, shape, or form materials such as metal and wood. Machine … … Universalium 90006 90007 90002 90003 90004 coordinate inspection machine 90005 – gaminio matmenų tikrintuvas statusas T sritis Standartizacija ir metrologija apibrėžtis Įtaisas gaminio matmenims tikrinti.atitikmenys: angl. coordinate inspection machine vok. koordinierte Nachprüfmaschine, f rus. пристрій для контролю … … Penkiakalbis aiškinamasis metrologijos terminų žodynas 90006 90007 90002 90003 90004 machine de vérification de dimensions 90005 – gaminio matmenų tikrintuvas statusas T sritis Standartizacija ir metrologija apibrėžtis Įtaisas gaminio matmenims tikrinti. atitikmenys: angl. coordinate inspection machine vok. koordinierte Nachprüfmaschine, f rus. пристрій для контролю … … Penkiakalbis aiškinamasis metrologijos terminų žodynas 90006 90007 90002 90003 90004 Universal measuring machine 90005 – Universal measuring machines are measurement devices used for objects in which geometric relationships are the most critical element, with dimensions specified from geometric locations rather than absolute coordinates.The very first uses for … … Wikipedia 90006 90007 90002 90003 90004 Object locative environment coordinate system 90005 – The object locative environment coordinate system, known as OLE coordinate system, is a coordinate system used for virtual environments in which movement constraints are not only defined by the 3D coordinates of objects but by the position of the … Wikipedia 90006 90007 90002 90003 90004 Cartesian coordinate robot 90005 – A cartesian coordinate robot (also called linear robot) is an industrial robot whose three principal axes of control are linear (i.e. they move in a straight line rather than rotate) and are at right angles to each other. Among other advantages, … … Wikipedia 90006 90007 90002 90003 90004 Milling machine 90005 – For the machine used in road construction, see Asphalt milling machine. Not to be confused with mill (grinding). Example of a bridge type CNC vertical milling center … Wikipedia 90006 90007 90002 90003 90004 Manchester Small-Scale Experimental Machine 90005 – Replica of the Small Scale Experimental Machine (SSEM) at the Museum of Science and Industry in Castlefield, Manchester … Wikipedia 90006 90007 90002 90003 90004 State machine replication 90005 – Introduction from Schneider s 1990 survey:: Distributed software is often structured in terms of clients and services.Each service comprises one or more servers and exports operations that clients invoke by making requests. Although using a … … Wikipedia 90006 90007 .90000 Coordinate Systems 90001 90002 Figure 1. Example of Coordinate Systems 90003 90002 Coordinate System Offsets 90003 90006 90007 90002 G54 – use coordinate system 1 90003 90010 90007 90002 G55 – use coordinate system 2 90003 90010 90007 90002 G56 – use coordinate system 3 90003 90010 90007 90002 G57 – use coordinate system 4 90003 90010 90007 90002 G58 – use coordinate system 5 90003 90010 90007 90002 G59 – use coordinate system 6 90003 90010 90007 90002 G59.1 – use coordinate system 7 90003 90010 90007 90002 G59.2 – use coordinate system 8 90003 90010 90007 90002 G59.3 – use coordinate system 9 90003 90010 90043 90002 Coordinate system offsets are used to shift the coordinate system from the machine coordinate system. This allows the G code to be programmed for the part without regard to the part location on the machine. Using coordinate system offsets would allow you to machine parts in multiple locations with the same G code.90003 90002 The values for offsets are stored in the VAR file that is requested by the INI file during the startup of an LinuxCNC. 90003 90002 In the VAR file scheme, the first variable number stores the X offset, the second the Y offset and so on for all nine axes. There are numbered sets like this for each of the coordinate system offsets. 90003 90002 Each of the graphical interfaces has a way to set values for these offsets. You can also set these values by editing the VAR file itself and then restart LinuxCNC so that the LinuxCNC reads the new values however this is not the recommended way.Using G10, G92, G28.1, etc are better ways to set the variables. 90003 90052 90053 Table 1. Example of G55 parameters 90054 90055 90055 90055 90058 90059 90060 Axis 90061 90060 Variable 90061 90060 Value 90061 90066 90067 90068 90059 90070 90002 X 90003 90073 90070 90002 5241 90003 90073 90070 90002 2.000000 90003 90073 90066 90059 90070 90002 Y 90003 90073 90070 90002 5242 90003 90073 90070 90002 1.000000 90003 90073 90066 90059 90070 90002 Z 90003 90073 90070 90002 5243 90003 90073 90070 90002 -2.000000 90003 90073 90066 90059 90070 90002 A 90003 90073 90070 90002 5244 90003 90073 90070 90002 0.000000 90003 90073 90066 90059 90070 90002 B 90003 90073 90070 90002 5245 90003 90073 90070 90002 0.000000 90003 90073 90066 90059 90070 90002 C 90003 90073 90070 90002 5246 90003 90073 90070 90002 0.000000 90003 90073 90066 90059 90070 90002 U 90003 90073 90070 90002 5247 90003 90073 90070 90002 0.000000 90003 90073 90066 90059 90070 90002 V 90003 90073 90070 90002 5248 90003 90073 90070 90002 0.000000 90003 90073 90066 90059 90070 90002 W 90003 90073 90070 90002 5249 90003 90073 90070 90002 0.000000 90003 90073 90066 90195 90196 90002 You should read this as moving the zero positions of G55 to X = 2 units, Y = 1 unit, and Z = -2 units away from the absolute zero position.90003 90002 Once there are values assigned, a call to G55 in a program block would shift the zero reference by the values stored. The following line would then move each axis to the new zero position. Unlike G53, G54 through G59.3 are modal commands. They will act on all blocks of code after one of them has been set. The program that might be run using fixture offsets would require only a single coordinate reference for each of the locations and all of the work to be done there.The following code is offered as an example of making a square using the G55 offsets that we set above. 90003 90201 G55; use coordinate system 2 G0 X0 Y0 Z0 G1 F2 Z-0.2000 X1 Y1 X0 Y0 G0 Z0 G54; use coordinate system 1 G0 X0 Y0 Z0 M2 90202 90002 In this example the G54 near the end leaves the G54 coordinate system with all zero offsets so that there is a modal code for the absolute machine based axis positions. This program assumes that we have done that and use the ending command as a command to machine zero.It would have been possible to use G53 and arrive at the same place but that command would not have been modal and any commands issued after it would have returned to using the G55 offsets because that coordinate system would still be in effect. 90003 90205 3.1. Default Coordinate System 90206 90002 One other variable in the VAR file becomes important when we think about offset systems. This variable is named 5220. In the default files its value is set to 1.00000. This means that when the LinuxCNC starts up it should use the first coordinate system as its default.If you set this to 9.00000 it would use the ninth offset system as its default for start up and reset. Any value other than an integer (decimal really) between 1 and 9, or a missing 5220 variable will cause the LinuxCNC to revert to the default value of 1.00000 on start up. 90003 90205 3.2. Setting Coordinate System Offsets 90206 90002 The G10 L2x command can be used to set coordinate system offsets: 90003 90006 90007 90002 90216 G10 L2 P (1-9) 90217 – Set offset (s) to a value.Current position irrelevant. (See G10 L2 for details) 90003 90010 90007 90002 90216 G10 L20 P (1-9) 90217 – Set offset (s) so current position becomes a value. (See G10 L20 for details) 90003 90010 90043 .