Коробка передач станка токарного станка: Коробка скоростей токарного станка – Токарное дело

alexxlab | 09.11.2018 | 0 | Разное

Главный привод, Механизм подач, Коробка подач токарного станка

Токарно-винторезный станок

Главный привод. Механизм подач. Коробка подач

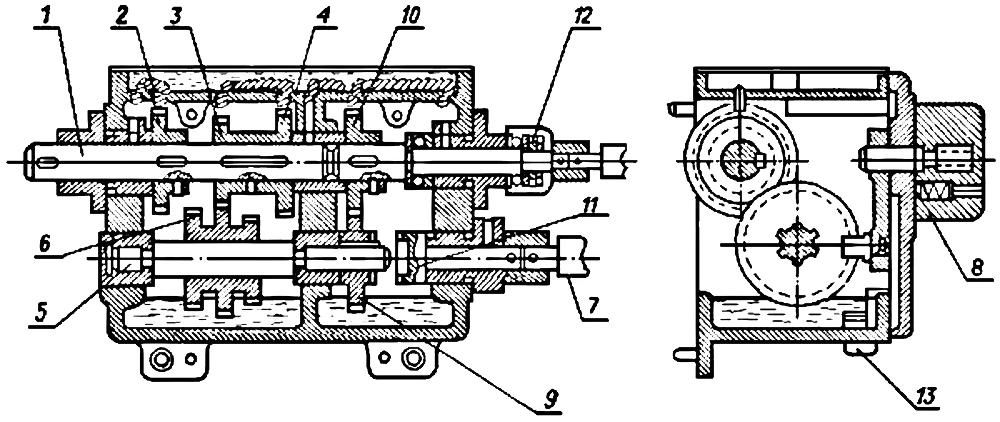

Главный привод станка. В передней бабке размещены коробка скоростей и шпиндель, которые приводят во вращение обрабатываемую деталь при выбранных глубине резания и подаче. На рисунке показано устройство коробки скоростей, которая работает следующим образом. Заготовка зажимается в кулачковом патроне, который крепится к фланцу шпинделя 13. Вращение от электродвигателя 1 через ременную передачу 2 и муфту включения 3 передается на вал 5. Блок из трех шестерен 7, 8 и 9, расположенный на валу 5, с помощью реечной передачи связан с рукояткой 17. Этой рукояткой блок шестерен вводится в зацепление с зубчатым колесом 4 (или 10, или 11), жестко закрепленным на валу 6. Колеса 4 и 12 сопряжены соответственно с колесами 15 и 16, которые передают крутящий момент шпинделю через зубчатую муфту 14, соединенную с рукояткой 18. Если муфта передвинута вправо, то шпиндель получает вращение через зубчатое колесо 16, а если влево – через зубчатое колесо 15. Таким образом коробка скоростей обеспечивает шесть ступеней частоты вращения шпинделя.

Механизм подач. Связь шпинделя и суппорта станка для обеспечения оптимального

режима резания осуществляется с помощью механизма подач, состоящего из

реверсирующего устройства (трензеля) и гитары, которые осуществляют изменение

направления и скорости перемещения суппорта.

Коробка подач. Назначение коробки подач – изменять скорости вращения

ходового винта и ходового вала, чем достигается перемещение суппорта с

выбранной скоростью в продольном и поперечном направлениях.

Коробка подач

Коробка скоростей токарно-винторезного станка:регулировка и ремонт

Изменение скорости может производиться бесступенчатым и ступенчатым способом также как и реверсирование. Для этого используется несколько способов, к примеру, таких как:

- Скользящие блоки, состоящие из 2-3 колес с прямыми зубьями, которые перемещаются по валу с направляющей шпонкой или шлицами.

Используются в станках средних размеров.

Используются в станках средних размеров. - Фрикционные муфты с ручным или электромагнитным включением. Здесь допускается применение шевронных или косозубых колес, благодаря чему скорости можно переключать на ходу. Эта система используется в автоматических станках средних и мелких размеров.

- Кулачковые муфты, которые работают совместно с шевронными и косозубыми колесами. Они обладают малыми условиями включения и небольшими пределами перемещения. Данная система хорошо подходит для тяжелых станков.

- Сменные зубчатые колеса, которые обладают относительно небольшими осевыми габаритами. Такая система обеспечивает широкие пределы частоты вращения шпинделя. Ещё используются в операционных и специальных станках автоматического и полуавтоматического типа, которые заняты в серийном производстве.

- Механизмы бесступенчатого регулирования, или как их еще называют – вариаторы. Они обеспечивают плавную регулировку скорости при работе станка. Используются в средних и малых станках.

Устройство коробки скоростей

Коробки скоростей металлорежущих станков могут заметно отличаться друг от друга. На примере такого устройства как токарный станок 1М61 можно рассмотреть составляющие детали оборудования. Сюда входят такие вещи как:

- Реверсивный электродвигатель от http://eec.kz, что обеспечивает вращение шпинделя;

- Система зубчатых передач;

- Клиноременная передача, соединяющая двигатель и систему зубчатой передачи в коробке;

- Многодисковая электромагнитная муфта, которая обеспечивает торможение шпинделя;

- Рукоять для переключения скоростей.

Принцип работы коробки скоростей

Коробка скоростей токарного станка 16К20 работает на блоке шестерен. Переключение этих блоков осуществляется при помощи специальной рукоятки, которая перекидывает передачу с одного участка на другой. Шпиндельная бабка получает вращательное движение заданной скорости от шестерен перебора, которые передают это через зубчатую муфту. Рукоятка включает и отключает перебор этой муфты, регулируя тем самым скорость. Регулировка проходит в двух направлениях, куда крутится ходовой винт, так что можно одним контролирующим элементом увеличивать и снижать скорость вращения.

Рукоятка включает и отключает перебор этой муфты, регулируя тем самым скорость. Регулировка проходит в двух направлениях, куда крутится ходовой винт, так что можно одним контролирующим элементом увеличивать и снижать скорость вращения.

Основные движения

Сама коробка скоростей карусельного станка остается неподвижной во время работы, но ее внутренние части, такие как ременная передача, могут двигаться. Перемещения проходят в продольной плоскости, в зависимости от того, куда именно направляет ручка управления. Передача переходит с одного сектора на другой, увеличивая или уменьшая скорость.

Регулировка коробки скоростей токарного станка

Зазоры. При активном использовании оборудования возле движущихся частей со временем появляются зазоры. Это не только снижает точность работы техники, но и может привести к поломке. В станках предусмотрена регулировка таких соединений, которая заключается в фиксации основных закрепляющих в положение на должном расстоянии. Для этого применятся клинья, гайки с болтами и прочие элементы.

Регулировка муфты. Одним из основных элементов, которыми обладает коробка скоростей токарного станка 1К62 является муфта, стоящая на ее главном валу. За счет трения, которое возникает при работе, ее диски со временем подвергаются сильному износу. Для ее регулировки используют нажимные гайки, которые навинчиваются на кольцо. После вдавливания защелки в кольцо можно поворачивать гайки до упора. Когда муфта полностью отрегулирована, то ее запуск происходит без толчков и резких движений.

Регулировка люфта. Если во время работы проявляется люфт, то его следует устранить. Для этого требуется при выключенном станке разобрать коробку, выставить детали в правильное положение зафиксировать. Во время работы от вибраций люфт будет появляться периодически и это вполне нормально, так что следует следить, чтобы вовремя его устранять.

Ремонт коробки скоростей токарного станка

- Отсутствие передачи вращения.

Это может быть из-за срезанной муфты, штифта или шпонки зубчатого колеса. В данном случае требует полной замены поврежденной детали. Если изношены диски муфты, то требуется регулировка зазора между деталями. Также могут быть просто не отрегулированы блоки шестерен.

Это может быть из-за срезанной муфты, штифта или шпонки зубчатого колеса. В данном случае требует полной замены поврежденной детали. Если изношены диски муфты, то требуется регулировка зазора между деталями. Также могут быть просто не отрегулированы блоки шестерен. - Во время включения скорости валы коробки не проворачиваются. Это случается по причине одновременного включения двух скоростей, поэтому нужно ремонтировать механизм блокировки.

Коробки скоростей и подач станков

Коробка скоростей является основной частью привода шпинделя станка и предназначена для передачи движения от электродвигателя и изменения частоты вращения шпинделя. Конструктивно коробка скоростей либо встраивается в корпус шпиндельной бабки, либо монтируется в отдельном корпусе и связана со шпинделем передачей или муфтой. Встроенные коробки упрощают конструкцию станка и его монтаж, обеспечивают компактность привода и простоту управления, но являются источником вибраций и теплоты и поэтому применяются преимущественно в станках нормальной точности. В быстроходных и точных станках используются коробки скоростей с раздельным приводом в отдельном корпусе.

Изменение скорости (ступенчато или бесступенчато) и реверсирование достигаются в коробках скоростей использованием различных механизмов, определяющих следующие основные типы коробок:

- Со скользящими блоками из двух или трех прямозубых колес, перемещающихся по валу со шлицами или направляющей шпонкой. Широко применяются в станках средних размеров.

- С фрикционными муфтами электромагнитного или ручного включения, допускающими применение косозубых и шевронных колес и переключение скоростей на ходу.

Широко применяются в станках и станках-автоматах небольших и средних размеров.

Широко применяются в станках и станках-автоматах небольших и средних размеров. - С кулачковыми муфтами, позволяющими применять косозубые и шевронные колеса и имеющими малые усилия включения и небольшие перемещения. Применяются чаще в тяжелых станках.

- Со сменными зубчатыми колесами, имеющими малые осевые габариты и позволяющими изменять частоту вращения шпинделя в широких пределах. Применяются в специальных и операционных станках, автоматах и полуавтоматах при массовом и серийном производстве.

- С механизмами бесступенчатого регулирования (вариаторами), обеспечивающими плавное регулирование скорости на ходу. Применяются при необходимости малых габаритных размеров в небольших и средних станках.

Коробка подач является основной частью привода подач, обеспечивающего перемещение рабочих органов станка. Привод подач может быть независимым (от отдельного электродвигателя) или зависимым (от органа главного движения станка). В первом случае подача измеряется в м/с, а во втором – в мм/об.

Основным назначение коробки подач является обеспечение большого числа подач в станке, для чего используются различные механизмы изменения скорости. С целью изменения направления движения рабочего органа станка в приводе подач имеется механизм реверсирования.

Для включения механизма подач используются фрикционная и кулачковая муфты, передвижные зубчатые колеса и другие устройства, расположенные обычно в начале цепи подач. Во избежание поломок механизма подач при возможных перегрузках имеется предохранительная муфта, располагаемая чаще всего между тяговым устройством (винт – гайка, зубчатое колесо – рейка и другие варианты) и последним валом коробки подач.

Устройство токарного станка 16К20 – полезная информация Токарные станки по металлу

Сборочные единицы (узлы) и механизмы токарно-винторезного станка: 1 – передняя бабка, 2 – суппорт, 3 – задняя бабка, 4 – станина, 5 и 9 – тумбы, 6 – фартук, 7 – ходовой винт, 8 – ходовой валик, 10 – коробка подач, 11 – гитары сменных шестерен, 12 – электро -пусковая аппаратура, 13 – коробка скоростей, 14 – шпиндель.

Токарно-винторезные станки предназначены для обработки, включая нарезание резьбы, единичных деталей и малых групп деталей. Однако бывают станки без ходового винта. На таких станках можно выполнять все виды токарных работ, кроме нарезания резьбы резцом. Техническими параметрами, по которым классифицируют токарно-винторезные станки, являются наибольший диаметр D обрабатываемой заготовки (детали) или высота Центров над станиной (равная 0,5 D), наибольшая длина L обрабатываемой заготовки (детали) и масса станка. Ряд наибольших диаметров обработки для токарно-винторезных станков имеет вид: D = 100, 125, 160, 200, 250, 320, 400, 500, 630, 800, 1000, 1250, 1600, 2000 и далее до 4000 мм. Наибольшая длина L обрабатываемой детали определяется расстоянием между центрами станка. Выпускаемые станки при одном и том же значении D могут иметь различные значения L. По массе токарные станки делятся на легкие – до 500 кг (D = 100 – 200 мм), средние – до 4 т (D = 250 – 500 мм), крупные – до 15 т (D = 630 – 1250 мм) и тяжелые – до 400 т (D = 1600 – 4000 мм). Легкие токарные станки применяются в инструментальном производстве, приборостроении, часовой промышленности, в экспериментальных и опытных цехах предприятий. Эти станки выпускаются как с механической подачей, так и без нее. На средних станках производится 70 – 80% общего объема токарных работ. Эти станки предназначены для чистовой и получистовой обработки, а также для нарезания резьб разных типов и характеризуются высокой жесткостью, достаточной мощностью и широким диапазоном частот вращения шпинделя и подач инструмента, что позволяет обрабатывать детали на экономичных режимах с применением современных прогрессивных инструментов из твердых сплавов и сверхтвердых материалов. Средние станки оснащаются различными приспособлениями, расширяющими их технологические возможности, облегчающими труд рабочего и позволяющими повысить качество обработки, и имеют достаточно высокий уровень автоматизации. Крупные и тяжелые токарные станки применяются в основном в тяжелом и энергетическом машиностроении, а также в других отраслях для обработки валков прокатных станов, железнодорожных колесных пар, роторов турбин и др. Все сборочные единицы (узлы) и механизмы токарно-винторезных станков имеют одинаковое название, назначение и расположение. Смотри рисунок вверху.

Все сборочные единицы (узлы) и механизмы токарно-винторезных станков имеют одинаковое название, назначение и расположение. Смотри рисунок вверху.

16К20 Характеристики станка 16К20 завода “Красный пролетарий”

.

Типичный токарно-винторезный станок завода “Красный пролетарий” показан на рисунке внизу.

Общий вид и размещение органов управления токарно-винторезного станка мод. 16К20:

Рукоятки управления: 2 – сблокированная управление, 3,5,6 – установки подачи или шага нарезаемой резьбы, 7, 12 – управления частотой вращения шпинделя, 10 – установки нормального и увеличенного шага резьбы и для нарезания многозаходных резьб, 11 – изменения направления нареза-ния резьбы (лево- или правозаходной), 17 – перемещения верхних салазок, 18 – фиксации пиноли, 20 – фиксации задней бабки, 21 – штурвал перемещения пиноли, 23 – включения ускоренных перемещений суппорта, 24 – включения и выключения гайки ходового винта, 25 – управления изменением направления вращения шпинделя и его остановкой, 26 – включения и выключения подачи, 28 – поперечного перемещения салазок, 29 – включения продольной автоматической подачи, 27 – кнопка включения и выключения главного электродвигателя, 31 – продольного перемещения салазок; Узлы станка: 1 – станина, 4 – коробка подач, 8 – кожух ременной передачи главного привода, 9 – передняя бабка с главным приводом, 13 – электрошкаф, 14 – экран, 15 – защитный щиток, 16 – верхние салазки, 19 – задняя бабка, 22 – суппорт продольного перемещения, 30 – фартук, 32 – ходовой винт, 33 – направляющие станины.

Механизм подач и коробка скоростей 16К20 токарного станка.

Главный привод станка. В передней бабке размещены коробка скоростей и шпиндель, которые приводят во вращение обрабатываемую деталь при выбранных глубине резания и подаче. На рисунке показано устройство коробки скоростей, которая работает следующим образом. Заготовка зажимается в кулачковом патроне, который крепится к фланцу шпинделя 13. Вращение от электродвигателя 1 через ременную передачу 2 и муфту включения 3 передается на вал 5.

Вращение от электродвигателя 1 через ременную передачу 2 и муфту включения 3 передается на вал 5.

Блок из трех шестерен 7, 8 и 9, расположенный на валу 5, с помощью реечной передачи связан с рукояткой 17. Этой рукояткой блок шестерен вводится в зацепление с зубчатым колесом 4 (или 10, или 11), жестко закрепленным на валу 6. Колеса 4 и 12 сопряжены соответственно с колесами 15 и 16, которые передают крутящий момент шпинделю через зубчатую муфту 14, соединенную с рукояткой 18. Если муфта передвинута вправо, то шпиндель получает вращение через зубчатое колесо 16, а если влево – через зубчатое колесо 15. Таким образом коробка скоростей обеспечивает шесть ступеней частоты вращения шпинделя. Механизм подач. Связь шпинделя и суппорта станка для обеспечения оптимального режима резания осуществляется с помощью механизма подач, состоящего из реверсирующего устройства (трензеля) и гитары, которые осуществляют изменение направления и скорости перемещения суппорта.

Привод этого механизма осуществляется от коробки скоростей через трензель (смотри рисунок справа), который состоит из четырех зубчатых колес а, б, в, г, связанных с рукояткой 19, переключением которой осуществляется реверс (т. е. изменение направления вращения) вала 20 (приводного вала суппорта). Позиции а, б, в, г, 19 и 20 (см. рисунки). При крайнем нижнем положении рукоятки 19 (положение А) зубчатые колеса а, б, в, г соединены последовательно и направление вращения вала 20 совпадает с направлением вращения шпинделя. При верхнем положении рукоятки 19 (положение В) соединены только зубчатые колеса а, в, г и направление вращения вала 20 изменяется на противоположное. В среднем положении рукоятки 19 (положение Б) зубчатые колеса б и в не соединяются с зубчатым колесом а и вал 20 не вращается.

С помощью гитары устанавливают (настраивают) зубчатые колеса с определенным передаточным отношением, обеспечивающим необходимое перемещение суппорта на один оборот шпинделя. Расстояние L между валами 1 и 2 является постоянным. На валу 2 свободно установлен приклон 3 гитары, закрепленный болтом 4. Ось 5 промежуточных колес вис можно перемещать по радиальному пазу, тем самым изменяя расстояние А между центрами колес c и d. Дуговой паз приклона 3 позволяет регулировать размер В.

На валу 2 свободно установлен приклон 3 гитары, закрепленный болтом 4. Ось 5 промежуточных колес вис можно перемещать по радиальному пазу, тем самым изменяя расстояние А между центрами колес c и d. Дуговой паз приклона 3 позволяет регулировать размер В.

Коробка подач.

Назначение коробки подач – изменять скорости вращения ходового винта и ходового вала, чем достигается перемещение суппорта с выбранной скоростью в продольном и поперечном направлениях. Вал 14 в подшипниках 15 (сотри рисунок) коробки подач получает вращение от зубчатых колес гитары; вместе с ним вращается и имеет возможность перемещаться вдоль него зубчатое колесо П с рычагом 10. На одном конце рычага 10 вращается (на оси) зубчатое колесо 12, сопряженное с зубчатым колесом 11, а на другом – рукоятка 9, с помощью которой рычаг 10 перемещается вдоль вала 14 и может занимать любое из десяти положений (по числу зубчатых колес в механизме 1 Нортона). В каждом из таких положений рычаг 10 поворачивается и удерживается штифтом 9, который входит в соответствующие отверстия на передней стенке 7 коробки подач. При этом зубчатое колесо 12 входит в зацепление с соответствующим зубчатым колесом 13 механизма 1, в результате чего устанавливается выбранное число оборотов вала 2. Вместе с валом 2 вращается зубчатое колесо 3, которое можно перемещать вдоль него рукояткой. При перемещении вправо зубчатое колесо 3 посредством кулачковой муфты 4 соединяется с ходовым винтом 5 и передает ему вращательное движение, а при перемещении влево – входит в зацепление с зубчатым колесом 8 и передает вращательное движение ходовому валу 6.

Суппорт

Суппорт предназначен для перемещения во время обработки режущего инструмента, закрепленного в резцедержателе. Он состоит из нижних салазок (продольного суппорта) 1, которые перемещаются по направляющим станины с помощью рукоятки 15 и обеспечивают перемещение резца вдоль заготовки. На нижних салазках по направляющим 12 перемещаются поперечные салазки (поперечный суппорт) 3, которые обеспечивают перемещение резца перпендикулярно оси вращения заготовки (детали). На поперечных салазках 3 расположена поворотная плита 4, которая закрепляется гайкой 10. По направляющим 5 поворотной плиты 4 перемещаются (с помощью рукоятки 13) верхние салазки 11, которые вместе с плитой 4 могут поворачиваться в горизонтальной плоскости относительно поперечных салазок и обеспечивать перемещение резца под углом к оси вращения заготовки (детали). Резцедержатель (резцовая головка) 6 с болтами 8 крепится к верхним салазкам с помощью рукоятки 9, которая перемещается по винту 7. Привод перемещения суппорта производится от ходового винта 2, от ходового вала, расположенного под ходовым винтом, или вручную. Включение автоматических подач производится рукояткой 14. Устройство поперечного суппорта показано на рисунке внизу. По направляющим продольного суппорта 1 ходовым винтом 12, оснащенным рукояткой 10, перемещаются салазки поперечного суппорта. Ходовой винт 12 закреплен одним концом в продольном суппорте 1, а другим – связан с гайкой (состоящей из двух частей 15 и 13 и клина 14), которая крепится к поперечным салазкам 9. Затягивая винт 16, раздвигают (клином 14) гайки 15 и 13, благодаря чему. выбирается зазор между ходовым винтом 12 и гайкой 15. Величину перемещения поперечного суппорта определяют по лимбу 11. К поперечному суппорту крепится (гайками 7) поворотная плита 8, вместе с которой поворачиваются верхние салазки 6 и резцедержатель 5. На некоторых станках на поперечных салазках 9 устанавливается задний резцедержатель 2 для проточки канавок, отрезки и других работ, которые могут быть выполнены перемещением поперечного суппорта, а также кронштейн 3 с щитком 4, защищающим рабочего от попадания стружки и смазочно-охлаждающей жидкости.

На поперечных салазках 3 расположена поворотная плита 4, которая закрепляется гайкой 10. По направляющим 5 поворотной плиты 4 перемещаются (с помощью рукоятки 13) верхние салазки 11, которые вместе с плитой 4 могут поворачиваться в горизонтальной плоскости относительно поперечных салазок и обеспечивать перемещение резца под углом к оси вращения заготовки (детали). Резцедержатель (резцовая головка) 6 с болтами 8 крепится к верхним салазкам с помощью рукоятки 9, которая перемещается по винту 7. Привод перемещения суппорта производится от ходового винта 2, от ходового вала, расположенного под ходовым винтом, или вручную. Включение автоматических подач производится рукояткой 14. Устройство поперечного суппорта показано на рисунке внизу. По направляющим продольного суппорта 1 ходовым винтом 12, оснащенным рукояткой 10, перемещаются салазки поперечного суппорта. Ходовой винт 12 закреплен одним концом в продольном суппорте 1, а другим – связан с гайкой (состоящей из двух частей 15 и 13 и клина 14), которая крепится к поперечным салазкам 9. Затягивая винт 16, раздвигают (клином 14) гайки 15 и 13, благодаря чему. выбирается зазор между ходовым винтом 12 и гайкой 15. Величину перемещения поперечного суппорта определяют по лимбу 11. К поперечному суппорту крепится (гайками 7) поворотная плита 8, вместе с которой поворачиваются верхние салазки 6 и резцедержатель 5. На некоторых станках на поперечных салазках 9 устанавливается задний резцедержатель 2 для проточки канавок, отрезки и других работ, которые могут быть выполнены перемещением поперечного суппорта, а также кронштейн 3 с щитком 4, защищающим рабочего от попадания стружки и смазочно-охлаждающей жидкости.

Резцедержатель, фартук и разъемная гайка

Устройство резцедержателя показано на рисунке сверху. В центрирующей расточке верхних салазок 5 установлена коническая оправка 3 с резьбовым концом. На конусе оправки установлена четырехсторонняя резцовая головка 6. При вращении рукоятки 4 головка 2 перемещается вниз по резьбе конической оправки 3 и через шайбу 1 и упорный подшипник обеспечивает жесткую посадку резцовой головки 6 на конической поверхности оправки 3. От поворота при закреплении резцовая головка удерживается шариком, который заклинивается между поверхностями, образованными пазом на основании конической оправки 3 и отверстием в резцовой головке 6. При необходимости сменить позицию инструмента рукоятку 4 поворачивают против часовой стрелки. При этом головка 2 поворачивается и перемещается вверх по резьбе конической оправки 3, снимая усилие затяжки резцовой головки 6 на конусе конической оправки 3. Одновременно головка 2 поворачивает резцовую головку 6 посредством тормозных колодок, фрикционно связанных с поверхностью расточки головки 2 и соединенных с резцовой головкой 6 штифтами 7. При этом шарик, расположенный у основания конической оправки 3, не препятствует повороту резцовой головки, так как он утапливается в отверстие, сжимая пружину. Если в процессе работы рукоятка 4 (в зажатом положении) стала останавливаться в неудобном положении, то, изменяя толщину шайбы 1, можно установить ее в удобное для рабочего положение. Продольное и поперечное перемещение салазок суппорта производится через фартук 2 (смотри рисунок справа), который крепится к нижней поверхности продольного суппорта 1. Ручная продольная подача производится маховиком, который через зубчатую передачу сообщает вращение зубчатому колесу 4, катящемуся по рейке 3, закрепленной на станине 5 станка, и перемещает продольный суппорт вместе с поперечным суппортом и фартуком 2. Продольная подача суппорта 1 от ходового винта 2 производится включением разъемной гайки рукояткой 14 (смотри рисунок слева). Разъемная гайка состоит из двух частей (1 и 2), которые перемещаются по направляющим А при повороте рукоятки 5. При этом диск 4 посредством прорезей В, расположенных эксцентрично, перемещает пальцы 3, в результате чего обе части гайки сдвигаются или раздвигаются. Если обе части гайки охватывают ходовой винт, то производится продольная подача (перемещение) суппорта; если они раздвинуты, то подача отключается.

От поворота при закреплении резцовая головка удерживается шариком, который заклинивается между поверхностями, образованными пазом на основании конической оправки 3 и отверстием в резцовой головке 6. При необходимости сменить позицию инструмента рукоятку 4 поворачивают против часовой стрелки. При этом головка 2 поворачивается и перемещается вверх по резьбе конической оправки 3, снимая усилие затяжки резцовой головки 6 на конусе конической оправки 3. Одновременно головка 2 поворачивает резцовую головку 6 посредством тормозных колодок, фрикционно связанных с поверхностью расточки головки 2 и соединенных с резцовой головкой 6 штифтами 7. При этом шарик, расположенный у основания конической оправки 3, не препятствует повороту резцовой головки, так как он утапливается в отверстие, сжимая пружину. Если в процессе работы рукоятка 4 (в зажатом положении) стала останавливаться в неудобном положении, то, изменяя толщину шайбы 1, можно установить ее в удобное для рабочего положение. Продольное и поперечное перемещение салазок суппорта производится через фартук 2 (смотри рисунок справа), который крепится к нижней поверхности продольного суппорта 1. Ручная продольная подача производится маховиком, который через зубчатую передачу сообщает вращение зубчатому колесу 4, катящемуся по рейке 3, закрепленной на станине 5 станка, и перемещает продольный суппорт вместе с поперечным суппортом и фартуком 2. Продольная подача суппорта 1 от ходового винта 2 производится включением разъемной гайки рукояткой 14 (смотри рисунок слева). Разъемная гайка состоит из двух частей (1 и 2), которые перемещаются по направляющим А при повороте рукоятки 5. При этом диск 4 посредством прорезей В, расположенных эксцентрично, перемещает пальцы 3, в результате чего обе части гайки сдвигаются или раздвигаются. Если обе части гайки охватывают ходовой винт, то производится продольная подача (перемещение) суппорта; если они раздвинуты, то подача отключается.

Задняя бабка 16К20

Устройство задней бабки показано на рисунке. В корпусе 1 (при вращении винта 5 маховиком 7) перемещается пиноль 4, закрепляемая рукояткой 3. В пиноли устанавливается центр 2 с коническим хвостовиком (или инструмент). Задняя бабка перемещается по направляющим станка вручную или с помощью продольного суппорта. В рабочем неподвижном положении задняя бабка фиксируется рукояткой 6, которая соединена с тягой 8 и рычагом 9. Сила прижима рычага 9 тягой 8 к станине регулируется гайкой 11 и винтом 12. Более жесткое крепление задней бабки производится с помощью гайки 13 и винта 14, который прижимает к станине рычаг 10.

В корпусе 1 (при вращении винта 5 маховиком 7) перемещается пиноль 4, закрепляемая рукояткой 3. В пиноли устанавливается центр 2 с коническим хвостовиком (или инструмент). Задняя бабка перемещается по направляющим станка вручную или с помощью продольного суппорта. В рабочем неподвижном положении задняя бабка фиксируется рукояткой 6, которая соединена с тягой 8 и рычагом 9. Сила прижима рычага 9 тягой 8 к станине регулируется гайкой 11 и винтом 12. Более жесткое крепление задней бабки производится с помощью гайки 13 и винта 14, который прижимает к станине рычаг 10.

Привод подачи токарного станка, на примере 1К62

Привод подачи токарного станка предназначен для обеспечения относительных перемещений заготовки и инструмента в режиме токарной обработки детали либо в режиме установочных перемещений. Назначение цепи подач токарно-винторезного станка – обеспечить автоматическое перемещение резца, закрепленного на суппорте, относительно вращающейся заготовки при токарной обработке и нарезании резьб. Источником движения (исходным звеном) цепи подач является шпиндель, поэтому скорость подачи в токарно-винторезных станках измеряется и указывается в миллиметрах на один оборот шпинделя (мм/об). Механизм привода подачи токарного станка должен допускать: включение и выключение подачи без остановки вращения шпинделя; реверсирование подачи при неизменном направлении вращения шпинделя; реверсирование подачи одновре менно с реверсированием шпинделя; регулирование величины подачи; перемещение резца относительно заготовки вручную.

В токарном станке 1К62 (см. Привод главного движения станка токарного типа, рис. 1) цепь подач (вал VII) получает движение либо непосредственно от шпинделя (блок Б6, сдвинут влево), либо через перебор цепи главного движения (блок Б6 сдвинут вправо и его колесо z = 45 сцеплено с шестерней z = 45 на валу III). В последнем случае вал III в зависимости от положений блоков Б4 и Б5 перебора может вращаться с числом оборотов, в 2, 8 или 32 раза большим числа оборотов шпинделя. Зубчатый перебор (блоки) Б4 и Б5, привода главного движения и блок Б6 используются в этом случае в цепи подач как звено увеличения шага нарезаемых резьб или величин подач.

Зубчатый перебор (блоки) Б4 и Б5, привода главного движения и блок Б6 используются в этом случае в цепи подач как звено увеличения шага нарезаемых резьб или величин подач.

Тройной скользящий блок Б7, на валу VIII представляет собой трензель, который образует две прямые и одну обратную передачи. Управление им осуществляется рукояткой 3 (см. Токарный станок по металлу: назначение, компоновка, параметры, рис. 2).

При переключении блоков Б3, Б4, Б5, Б6 и Б вал VІІІ может вращаться с числом оборотов, равным числу оборотов шпинделя, превышать ero в 2, 4, 8, 16 и 32 раза, быть меньше в 1,51, 2 или 3,02 раза.

Коробке привода подач токарного станка движение передается через сменные шестерни С1 и С2, (см. Привод главного движения станка токарного типа, рис. 1) гитары настройки. В общем случае гитара (рис. 1) состоит из четырех сменных колес А, Б, В, Г и рычага 2, имеющего два паза – радиальный 4 и круговой 1.

Паз 1 дает возможность поворачивать рычаг 2 вокруг оси 5 вала и жестко закреплять его гайкой 3. В радиальном пазу можно перемещать палец 6 гитары, на котором свободно вращается блок сменных шестерен Б и В. Палец 6 также закрепляется гайкой. Поворот рычага и радиальное перемещение пальца гитары дают возможность сцепить попарно четыре сменных колеса с различными числами зубьев. В токарном станке 1К62 для получения продольной подачи и для нарезания метрической и дюймовой резьб ставят С1 = 42 и C2 = 50, а при нарезании модульной и питчевой резьб С1 = 64 и С2 = 97. В обоих случаях на палец гитары устанавливают одну паразитную шестерню z = 95.

В коробке подач токарного станка имеется ряд зубчатых муфт, скользящих блоков и шестерен, а также конус Нортона – устройство, состоящее из ступенчатого конуса зубчатых колес, закрепленных на валу X, с которыми может сцепляться скользящий вдоль вала XI блок (ка ретка) шестерен Б9. При нарезании резьб коробка подач передает вращение ходовому винту XV; при токарной обработке и нарезании торцовых (плоских) резьб вращается ходовой валик XVI. Использование ходового валика для осуществления подачи при токарной обработке позволяет дольше сохранить точность ходового винта, необходимую при нарезании резьб.

Использование ходового валика для осуществления подачи при токарной обработке позволяет дольше сохранить точность ходового винта, необходимую при нарезании резьб.

устройство, принцип работы, основные неисправности и их причины – ПКФ РемСтан – ремонт и обслуживание станков

Первые токарные станки появились в 650 г. до н. э. и за тысячи лет претерпели множество изменений и усовершенствований. Однако и современные устройства подвержены поломкам, несмотря на технический прогресс. Одним из «уязвимых» мест оборудования, при выходе их строя которого потребуется ремонт станка, является коробка скоростей. В чем особенности этого узла и какие неполадки ему грозят?

Устройство коробки скоростей

Данный узел является важнейшей частью станка и главной частью привода шпинделя. Он представляет собой набор зубчатых шестерен с двумя кинематическими цепями. С его помощью меняется число оборотов шпинделя, что позволяет регулировать режимы работы станка. Коробки могут быть встроенными или располагаться в отдельном блоке.

В перечень составляющих деталей узла входят следующие элементы:

Реверсивный двигатель. Обуславливает вращение шпинделя.

Система зубчатых передач. Передает вращательные движения между валами, преобразует типы движений (вращательные в поступательные и наоборот).

Клиноременная передача. Соединяет в коробке двигатель с системой зубчатых шестерен.

Многодисковая электромагнитная муфта. Необходима для торможения шпинделя.

Рукоять для переключения скоростей.

Принцип работы устройства

Работа коробки скоростей осуществляется за счет взаимодействия блоков шестерен. Блоки переключаются специальной рукоятью, с помощью которой производится перенос сцепления зубьев шестерен с одного участка на другой. На шпиндельную бабку подается вращательное движение определенной (заданной оператором) скорости от шестерен перебора, которые в свою очередь проводят передачу через зубчатую муфту. Рукояткой осуществляется перебор муфты, что регулирует непосредственно скорость работы. Ее можно увеличивать и уменьшать одним и тем же контролирующим элементом.

Ее можно увеличивать и уменьшать одним и тем же контролирующим элементом.

Процедура изменения скорости заключается в смене кинематических условий, в которых расположены зубчатые колеса, с помощью рукояток. В итоге происходит изменение передаточного числа и, как следствие, частоты вращений шпинделя. Рукоятки для регулирования работы размещают на внешней стороне коробки, благодаря чему ими просто и удобно пользоваться.

Выделяют следующие способы регулирования числа оборотов шпинделя:

Ступенчатый. Позволяет добиваться максимального, минимального и множества промежуточных параметров вращения.

Бесступенчатый. Регулирование работы происходит плавно, возможно получение любого показателя вращения – от максимального до минимального.

Во время работы коробка скоростей остается неподвижной, в движение приводятся ее внутренние части, например ременная передача. Направление движения задается ручкой управления. Передача перемещается с одного сектора на другой, тем самым повышая или понижая скорость.

Виды поломок и их причины

Токарный станок – сложная техническая система с жесткой обратной связью, сочетающая в себе механическую и электрическую составляющие. Для него характерно постепенное ухудшение технических параметров, что связано, в первую очередь, с естественным изменением геометрии: детали на фоне механических и эрозионных воздействий меняются в размерах. В итоге их взаимное расположение не соответствует документации, нарушается параллельность, меняется жесткость устройства, возникает поломка.

Чтобы увеличить срок эксплуатации устройства, следует учитывать причины поломок коробки скоростей как одной из главных и в то же время самых уязвимых частей станка и предупреждать их возникновение. При необходимости выгодная продажа станков позволяет заменить отслужившие модели новыми.

Выделяется ряд распространенных поломок коробки скоростей:

При работающем двигателе вращательный момент не передается шпинделю. Это наблюдается, если произошел срез шпонки на колесе/муфте или срезание штифта на предохранительной муфте. Также причиной может быть изнашивание диска на фрикционной муфте или неправильная регулировка перемещения на оси шестерен или блоков.

Также причиной может быть изнашивание диска на фрикционной муфте или неправильная регулировка перемещения на оси шестерен или блоков.

Скорости перестали переключаться. Такая поломка возникает, если сломалась вилка/рычаг смены скоростей, сработался шпоночный паз на рычаге смены скоростей, наблюдается забивание торца зубьев на колесе или возникло срезание шпонки или штифта, которые обуславливают крепление ручки, вилки или зубчатого сектора в управлении.

Переключение зубчатых колес осуществляется с трудом. Это наблюдается, если согнуло вал либо на валу, шлицах и шпонке образовались забоины.

При включении скорости не прокручиваются валы в коробке. Так происходит, если одновременно включены две скорости.

Самопроизвольное отключение скоростей. Неисправность возникает, если не произошло полного смыкания зубьев сопряженных колес, ослабели пружины фиксатора, разносились отверстия для фиксатора либо валы перестали быть параллельными.

Температура нагрева коробки превышает 50 °С. Это наблюдается, если между зубьями на колесе нет промежутка, в системе недостаточно смазки либо на валах слишком затянуты подшипники.

При возникновении поломки коробки скоростей обратитесь к специалистам нашей компании. Они проведут диагностику, выявят все дефекты и устранят неполадку в кратчайшие сроки. В отличие от попыток самостоятельного ремонта, профессиональное обслуживание гарантирует быстрое восстановление вышедшего из строя узла и предупреждает простой оборудования.

Токарные быстроходные 1616 – Коробки скоростей

На фиг. 16 приведена конструкция передней бабки с двойным перебором быстроходного токарного станка. Привод осуществляется от регулируемого электродвигателя постоянного тока, установленного на отдельном постаменте. Конструкция передней бабки тяжёлого токарно-винторезного станка с коробкой скоростей показана на фиг. 17. [c.255]

Станина 6 является основной несущей деталью, на которой монтируются все узлы станка одновременно она служит для направления перемещения продольных салазок суппорта и задней бабки вдоль оси станка. Коробка скоростей служит для изменения частоты вращения шпинделя. У быстроходных токарных станков для уменьшения вибрации коробка скоростей выполнена в виде отдельного узла и размещена в передней тумбе совместно с электродвигателем.

[c.364]

Коробка скоростей служит для изменения частоты вращения шпинделя. У быстроходных токарных станков для уменьшения вибрации коробка скоростей выполнена в виде отдельного узла и размещена в передней тумбе совместно с электродвигателем.

[c.364]

Коробка скоростей служит для изменения скорости вращения шпинделя. У быстроходных токарных станков для уменьшения вибрации коробка скоростей выполнена в виде отдельного узла и размещена в передней тумбе вместе с приводом электродви- [c.277]

Высокая быстроходность и мощность современных токарных станков все чаще заставляет конструкторов применять так называемый разделенный привод, когда коробка скоростей размещается в отдельном корпусе, смонтированном в передней тумбе станка. [c.19]

Токарный станок модели 1616 (фиг. 45) обладает достаточной быстроходностью (наибольшее число оборотов шпинделя в минуту 1980) и мощностью (4,5 кет). Сплошное основание станка, вместо обычных тумбочек — ножек, повышает жесткость и виброустойчивость станка. Коробка скоростей станка расположена в его основании переборное устройство находится в шпиндельной бабке. Управление коробкой скоростей однорукояточное. Коробка подач закрытого типа. На станке имеются лимбы продольной [c.116]

Ввиду большого влияния на к. п. д. быстроходных коробок скоростей потерь в зубчатых зацеплениях и фрикционных муфтах, коробки этого рода следует конструировать с таким расчетом, чтобы в зацеплении находились по возможности только работающие шестерни, т. е. с включением передач посредством передвижных зубчатых колес или блоков, и чтобы высокие числа оборотов шпинделя получались через наименьшее количество зубчатых передач. Пример такого решения показан на фиг. 278, представляющей развертку шпиндельной бабки быстроходного токарно-винторезного станка модели 1620 с числами оборотов шпинделя до 3000 в минуту. [c.290]

Ряд турбин имеет быстроходные центробежные регуляторы с собственными подшипниками.

Рабочие обороты таких регуляторов обычно составляют около 1 000 об/л н. Настройка этих регуляторов просто выполняется на токарном станке. Этот импровизированный стенд не требует никаких работ по его устройству. При настройке скорость вращения меняют коробкой перемены передач.

[c.91]

Рабочие обороты таких регуляторов обычно составляют около 1 000 об/л н. Настройка этих регуляторов просто выполняется на токарном станке. Этот импровизированный стенд не требует никаких работ по его устройству. При настройке скорость вращения меняют коробкой перемены передач.

[c.91]К недостаткам таких коробок скоростей следует отнести повышенный износ колес, все время находяш,ихся в зацеплении, невозможность передать значительный крутящий момент, малое число вариантов скоростей шпинделя. Коробки этого типа используются в быстроходных токарно-револьверных станках и некоторых токарных автоматах. [c.22]

Увеличение величины продольной подачи на токарных станках может быть достигнуто путем повышения быстроходности всей коробки подач или замены одной из последних передач механизма фартука. Увеличение быстроходности привода подачи обычно достигается изменением (повышением) передаточного отношения гитары или ременной передачи, соединяющей шпиндель станка с коробкой подач. Однако этот метод часто неприменим, так как коробки подач токарных станков прежних лет выпуска не приспособлены для работы на высоких скоростях. При изменении передаточного отношения одной из передач механизма фартука необходимо провести поверочный расчет коробки на прочность. [c.123]

Четвертый вариант модернизации применяется для станков, конструкция привода которых не позволяет осуществить повышение их мощности и быстроходности, например станков со ступенчато-шкивным приводом. Для модернизации ступенчатошкивных приводов широко используются стандартные приставные коробки скоростей, имеющие от четырех до девяти передач. Для модернизации токарных и фрезерных станков эти коробки используются совместно с колонкой и натяжными роликами (фиг. 2). [c.585]

Коробка скоростей служит для изменения скорости вращения шпинделя. У быстроходных токарных станков для уменьшения вибраций коробка скоростей выполнена в виде отдельного узла и размещена в передней тумбе совместно с приводом электродвигателя. Однако у большинства токарных станков, как и у станка модели 1К62, коробка скоростей устанавливается в корпусе передней бабки.

[c.391]

Однако у большинства токарных станков, как и у станка модели 1К62, коробка скоростей устанавливается в корпусе передней бабки.

[c.391]

Позднее на токарных станках со ступенчатошкивным приводом для изменения скорости перемещения суппорта стали применять коробки подач помимо ходового винта, стали применять и ходовой вал. В начале XX в. с изобретением быстрорежущей стали появляются быстроходные мощные токарные станки, в которых изменение числа оборотов шпинделя осуществляется при помощи зубчатых передач, заключенных в коробке скоростей. [c.26]

Для увеличения демпфирования широко используют пластмассовые, резиновые и резинометаллические элементы. Примером этого является трехопорный шпиндель быстроходного токарного станка с числовым программным управлением. Основные две опоры — два двухрядных цилиндророликовых подшипника размещены в корпусе шпиндельной бабки (рис. 39). Третья опора, поддерживающая задний конец шпинделя, на котором установлен цилиндр зажима патрона, выполнена в виде шарикового подшипника 3. Наружное кольцо его устанавливается с гарантированным зазором в корпусе 1 коробки скоростей, обычно заполненном маслом. Часть посадочной поверхности зан а выточкой, в которую закладывается разиновое кольцо 2, служащее для демпфирования колебаний заднего конца шпинделя. Но основное демпфирующее действие оказывает стык между наружным кольцом и корпусом. [c.144]

Этот прием применяется чаще всего при проекпировании быстроходных станков — токарных, фрезерных и др. Для пример на фиг. 40 представлена кинематическая схема коробки скоростей токар- [c.93]

В. А. Светозарова в исполнении завода Красный пролетарий показана на фиг. 324. Этот вариатор применен в приводе главного движения быстроходного токарного станка модели 1620 в сочетании с коробкой скоростей. Вариатор установлен в левой ножке станка и сообщает вращение приводному шкиву (см. фиг. 278) посредством трех клиновых ремней. [c.340]

[c.340]

Шестой вариант (рис. 146, б) широко применяется для станков со ступенчато-шкивным приводом, конструкции которых не позволяют рассмотренными выше методами повысить их быстроходность и мощность. При этом методе широко используются стандартные приставные коробки скоростей, имеющие от четырех до девяти передач, или различные варианты для бесступенчатого изменения скорости, нарример, тороидные ва риаторы конструкции Светозарова, шарикового типа, с раздвижными конусами и др. Для модернизации фрезерных и токарных станков приставные коробки [c.286]

Токарный станок – Noisebridge

Ремень двигателя для старого зеленого токарного станка Grizzly 7×12 отсутствовал, а у более нового желтого Cummins был сломан регулятор скорости и отсутствовал ходовой винт направляющей компаунда, поэтому я переместил блок электроники и составную направляющую Grizzyly на Cummins, и он работал на низком передачи, но не на высокой передаче. Я проверил несколько образцов на низкой передаче, и это показалось мне прекрасным. Снял переднюю бабку, и на пластмассовой шестерне отсутствует ряд зубьев. Мы могли бы вытащить шестерню из Grizzly, и есть пластиковые и металлические сменные шестерни, но я не могу выдавить вал из подшипников, чтобы заменить его.Может потребоваться оправочный пресс. У меня есть над этим проект, так что он будет снова вместе на следующей неделе (неделя 2 мая), но он будет работать только на низкой передаче. Если мы сможем вытащить вал, вот ссылка на заменяемую металлическую шестерню, которая не разобьется, как пластмассовая. Дайте мне знать, если у вас есть идеи или вы хотите помочь. Адриан Келли, [email protected]

http://www.mini-lathe.com/ – полные инструкции по эксплуатации и обслуживанию наших токарных станков и им подобных.

Оснастка: 3/8 дюйма x 2.Инструментальный инвентарь 5 дюймов

Переключатели(ПОЖАЛУЙСТА, ПРОЧИТАЙТЕ) [редактировать]

На токарном станке два переключателя. Один обозначен как «Вперед-Выкл-Назад», а другой – «Старт-Стоп». Когда вы подключаете токарный станок, убедитесь, что переключатели находятся в положениях «Выкл» и «Стоп». При использовании токарного станка используйте переключатель Start-Stop, чтобы контролировать, вращается ли заготовка. Никогда остановите токарный станок с помощью переключателя Fwd-Off-Rev. Вы можете случайно бросить токарный станок на задний ход и серьезно повредить зубчатый механизм.Рабочий процесс использования токарного станка должен выглядеть примерно так:

Один обозначен как «Вперед-Выкл-Назад», а другой – «Старт-Стоп». Когда вы подключаете токарный станок, убедитесь, что переключатели находятся в положениях «Выкл» и «Стоп». При использовании токарного станка используйте переключатель Start-Stop, чтобы контролировать, вращается ли заготовка. Никогда остановите токарный станок с помощью переключателя Fwd-Off-Rev. Вы можете случайно бросить токарный станок на задний ход и серьезно повредить зубчатый механизм.Рабочий процесс использования токарного станка должен выглядеть примерно так:

- Установите переключатель Fwd-Off-Rev в желаемое направление

- Переведите переключатель Start-Stop в положение запуска

- Отрезок

- Переведите переключатель Start-Stop в положение Stop

- Повторите при необходимости.

Убедитесь, что переключатели находятся в положениях «Стоп» и «Выкл.», Когда вы закончите использовать станок, чтобы свести к минимуму вероятность случайного включения при следующем использовании токарного станка.

Справочные видео [править]

Open Source Machine Tools содержит несколько полезных видеороликов, в частности, эти три из MIT:

Основные навыки обработки: Работа на токарном станке, часть первая

Основные навыки обработки: Работа на токарном станке, часть вторая

Основные навыки обработки: Работа на токарном станке, часть третья

Держатель вращающегося инструмента [править]

Токарный станок имеет вращающуюся оправку, которая позволяет одновременно удерживать до 4 инструментов и быстро переключаться между ними.Верхняя планка ослабляется, поворачивая ее против часовой стрелки. После этого весь держатель инструмента может вращаться против часовой стрелки на четверть оборота. Снова поверните планку по часовой стрелке, чтобы закрепить держатель инструмента на месте.

Управление ходовым винтом [править]

На задней части машины, между переключателем высокого / низкого уровня и корпусом коробки передач, находится рычаг управления ходовым винтом, чтобы задействовать шестерни трансмиссии. Есть три настройки: стоп, подача слева и подача справа. В настройках есть три углубления, которые удерживают элемент управления на месте.Между упором и левыми углублениями подачи есть случайная четвертая ямочка, меньшего размера, чем другие. Эта выемка может быть использована случайно, в результате чего шестерни трансмиссии не войдут в зацепление полностью, что приведет к их повреждению или поломке. Обязательно переместите ручку до упора, чтобы включить левую подачу.

Есть три настройки: стоп, подача слева и подача справа. В настройках есть три углубления, которые удерживают элемент управления на месте.Между упором и левыми углублениями подачи есть случайная четвертая ямочка, меньшего размера, чем другие. Эта выемка может быть использована случайно, в результате чего шестерни трансмиссии не войдут в зацепление полностью, что приведет к их повреждению или поломке. Обязательно переместите ручку до упора, чтобы включить левую подачу.

Коробка передач [редактировать]

Токарный станок имеет редуктор, который регулирует относительную скорость патрона и ходового винта, что позволяет автоматически перемещать заготовку с помощью механической подачи.Переключение передач позволяет изменять эту относительную скорость. В этом разделе объясняется, как снять все шестерни. Частичное снятие позволяет оператору переключать передачи. Повторную сборку шестерен можно выполнить, выполнив следующие действия в обратном порядке.

Редукторы для станков

В этой статье мы обсудим: – 1. Требования к редукторам для станков 2. Способы изменения скоростей в редукторах 3. Редукторы подачи 4. Бесступенчатые редукторы.

Требования к редукторам для станков:Редуктор станка должен соответствовать следующим требованиям:

(i) Обеспечьте соответствующую скорость шпинделя.

(ii) Передайте желаемую мощность.

(iii) Обеспечивают плавную бесшумную работу трансмиссии и точное вращение шпинделя без вибраций.

(iv) Простая конструкция в отношении общего количества валов, шестерен, муфт, подшипников и компонентов системы управления.

(v) Простота проведения профилактического обслуживания и регулировки муфт подшипников и т. Д. За счет обеспечения легкого доступа.

Редуктор может быть встроен как в шпиндельную головку (или головную бабку), так и выполнен в виде отдельного узла.

Редукторы, выполненные в виде отдельного блока с головкой шпинделя, обеспечивают более компактный привод шпинделя, просты в сборке.

Однако в них вибрации от коробки передач могут передаваться на коробки передач шпинделя, а также тепло, выделяемое в коробке передач, может нагревать головку шпинделя.

В случае коробок передач с раздельным приводом коробка передач и шпиндельная головка (головная бабка) спроектированы как отдельные блоки, а коробка передач связана с шпиндельной головкой через какой-либо тип трансмиссии, например, ременную передачу.В этих редукторах тепло, выделяемое в редукторе из-за потерь на трение и вибрации, не передается на шпиндельную головку.

Способы изменения скоростей в коробках передач:Скорость коробки передач может быть увеличена путем включения различных трансмиссий в коробках передач путем переключения (скольжения) шестерен, или скользящих шестерен, или механизма скользящего ключа, или использования фрикционных муфт. Переключение передач используется, когда привод шпинделя необходимо менять нечасто.

Много времени теряется на изменение скорости.Редукторы с шестернями скольжения (рис. 11.50) широко используются в станках общего назначения из-за их простоты и надежности. Коробки передач с кулачковыми муфтами обычно используются в тяжелых станках. Фрикционная муфта для изменения скорости используется в основном в групповых передачах малых и средних револьверных станков.

Редукторы скользящего типа (рис. 11.51) могут передавать большой крутящий момент и работать на высоких скоростях. Эти коробки передач имеют скользящие кластерные шестерни, и шестерни, не участвующие в передаче мощности на шпиндель в данном зацеплении, не находятся в зацеплении.

Редукторы подачи: Редуктор подачи расположен спереди и позволяет изменять скорость подачи в соответствии с требованиями конкретного применения. Привод механизма подачи может быть приведен в действие отдельным электродвигателем или от шпинделя головной бабки через зубчатую, цепную или ременную передачу.

Различные приводы для редукторов подачи рассматриваются ниже:

и. Коробка передач Norton:

Обычно используется в токарных станках для двигателей. Различные скорости ведомого вала достигаются за счет зацепления перекидной шестерни с каждым зубчатым конусом, установленным на ведущем валу.Скользящая шестерня прикреплена к ведомому валу и входит в зацепление с кулисой, которая удерживается в кронштейне, установленном на ведомом валу.

На рис. 11.52 показана улучшенная версия шестерни Norton, в которой одна шестерня скользит по шлицевому входному валу для получения различных скоростей за счет включения желаемой шестерни на промежуточном валу.

ii. Коробка передач механизма подачи меандра типа:

Это трехвальный механизм, состоящий из ряда идентичных двухкластерных шестерен и скользящей шестерни с перекидной шестерней.В этой коробке передач все кластерные шестерни непрерывно вращаются в зацеплении, включая кластерные шестерни, которые не участвуют в конкретном зацеплении.

iii. Система с сцеплением:

Муфта может использоваться для передачи мощности от ведущего вала к подающему валу винта. Муфта может скользить по шлицевому валу.

Когда сцепление включено слева, скорость (N 1 ) вала подающего винта определяется по формуле:

Когда сцепление подключено к правой передаче, скорость (N 2 ) вала подающего винта определяется по формуле:

iv.Рупперт Драйв:

Это привод с муфтой, использующий два сцепления и шесть шестерен 1, 2, 3, 4, 5 и 6 для обеспечения 4 скоростей подачи вала винта.

Когда сцепление 1 направлено влево, а сцепление 2 также направлено влево, выходной вал будет иметь одну скорость. Когда сцепление 1 направлено вправо, а сцепление 2 – влево, вал подающего винта будет иметь вторую скорость.

Когда муфта 1 направлена вправо, а 2 также направо, вал подающего винта будет иметь третью скорость, а когда муфта 1 направлена вправо, а муфта 2 – вправо, вал подающего винта будет иметь четвертую скорость.Типичная лучевая диаграмма для этого привода показана на рис. 11.55, а фактическое поперечное сечение – на рис. 11.56.

v. Коробка передач Pre-Optive:

Такие редукторы довольно часто используются в токарных станках со шпилем и револьверными головками. В предварительной коробке передач оператор предварительно выбирает скорость на шкале, а затем тянет рычаг, чтобы получить ее. Сцепление приводится в действие для достижения желаемой скорости без остановки машины.

Таким образом, там, где необходимо частое изменение скорости, этот тип коробки передач весьма полезен.Расположение восьмиступенчатой коробки передач показано на рис. 11.57 (a), а на рис. 11.57 (b) показана его лучевая диаграмма.

Бесступенчатая передача:Бесступенчатые приводы находят множество применений в современных металлорежущих станках.

Преимущества данных приводов:

(i) Можно установить оптимальные скорости резания и подачи с более высокой точностью.

(ii) Скорость можно быстро изменять без остановки машины.

(iii) Достигается более однородное качество отделки поверхности.

(iv) Тихая работа.

IRJET-Запрошенная вами страница не найдена на нашем сайте

IRJET приглашает статьи из различных инженерных и технологических дисциплин, для выпуска 4 (апрель-2021)

Отправить сейчас

IRJET Vol-8 Выпуск 4, Апрель 2021 г. Публикация продолжается …

Обзор статей

Получено IRJET “Импакт-фактор научного журнала: 7.529 “на 2020 год.

Проверить здесь

IRJET получил сертификат регистрации ISO 9001: 2008 для своей системы менеджмента качества.

IRJET приглашает участников различных инженерных и технологических и научных дисциплин для Тома 8, выпуска 4 ( Апрель-2021)

Отправить сейчас

IRJET Vol-8 Выпуск 4, апрель 2021 Публикация в процессе …

Обзор статей

Получено IRJET “Фактор влияния научного журнала: 7.529 “на 2020 год.

Проверить здесь

IRJET получил сертификат регистрации ISO 9001: 2008 для своей системы менеджмента качества.

IRJET приглашает участников различных инженерных и технологических и научных дисциплин для Тома 8, выпуска 4 ( Апрель-2021)

Отправить сейчас

IRJET Vol-8 Выпуск 4, апрель 2021 Публикация в процессе …

Обзор статей

Получено IRJET “Фактор влияния научного журнала: 7.529 “на 2020 год.

Проверить здесь

IRJET получил сертификат регистрации ISO 9001: 2008 для своей системы менеджмента качества.

IRJET приглашает участников различных инженерных и технологических и научных дисциплин для Тома 8, выпуска 4 ( Апрель-2021)

Отправить сейчас

IRJET Vol-8 Выпуск 4, апрель 2021 Публикация в процессе …

Обзор статей

Получено IRJET “Фактор влияния научного журнала: 7.529 “на 2020 год.

Проверить здесь

IRJET получил сертификат регистрации ISO 9001: 2008 для своей системы менеджмента качества.

IRJET приглашает участников различных инженерных и технологических и научных дисциплин для Тома 8, выпуска 4 ( Апрель-2021)

Отправить сейчас

IRJET Vol-8 Выпуск 4, апрель 2021 Публикация в процессе …

Обзор статей

Получено IRJET “Фактор влияния научного журнала: 7.529 “на 2020 год.

Проверить здесь

IRJET получил сертификат регистрации ISO 9001: 2008 для своей системы менеджмента качества.

IRJET приглашает участников различных инженерных и технологических и научных дисциплин для Тома 8, выпуска 4 ( Апрель-2021)

Отправить сейчас

IRJET Vol-8 Выпуск 4, апрель 2021 Публикация в процессе …

Обзор статей

Получено IRJET “Фактор влияния научного журнала: 7.529 “на 2020 год.

Проверить здесь

IRJET получил сертификат регистрации ISO 9001: 2008 для своей системы менеджмента качества.

IRJET приглашает участников различных инженерных и технологических и научных дисциплин для Тома 8, выпуска 4 ( Апрель-2021)

Отправить сейчас

IRJET Vol-8 Выпуск 4, апрель 2021 Публикация в процессе …

Обзор статей

Получено IRJET “Фактор влияния научного журнала: 7.529 “на 2020 год.

Проверить здесь

IRJET получил сертификат регистрации ISO 9001: 2008 для своей системы менеджмента качества.

IRJET приглашает участников различных инженерных и технологических и научных дисциплин для Тома 8, выпуска 4 ( Апрель-2021)

Отправить сейчас

IRJET Vol-8 Выпуск 4, апрель 2021 Публикация в процессе …

Обзор статей

Получено IRJET “Фактор влияния научного журнала: 7.529 “на 2020 год.

Проверить здесь

IRJET получил сертификат регистрации системы менеджмента качества ISO 9001: 2008.

Высокоточный токарный станок с редуктором и принадлежностями

Alibaba .com предлагает классическую коллекцию токарных станков. с коробкой передач. станков, которые являются мощными, прочными и оснащены уникальным набором функций для повышения производительности. Эти модернизированные станки могут использоваться для всех типов тяжелых токарных станков, включая металл и кожу. , так далее.Эти технически продвинутые. Токарный станок с коробкой передач оснащен широким спектром интересных функций, которые обеспечивают превосходную точность и постоянный уровень производительности. Ведущий. Токарный станок с редуктором Поставщики и оптовые торговцы на сайте предлагают эти станки премиум-класса по конкурентоспособным ценам и по привлекательным ценам.Невероятно мощный. Токарный станок с коробкой передач не только изготовлен из прочных материалов, таких как металл и стеклопластик, но и очень устойчив к любым видам использования.Эти машины идеально подходят для использования в обрабатывающей промышленности из-за большого разнообразия целей, которым они служат. Файл. Токарный станок с коробкой передач на сайте доступны как в полуавтоматическом, так и в автоматическом исполнении в зависимости от ваших требований. Они поставляются с разными производительностью и максимальной скоростью шпинделя. Токарный станок с редуктором хорошо подходит для обработки отдельных деталей, таких как валы, диски и кольца.

Alibaba.com может похвастаться множеством. Токарный станок с редуктором доступен в различных дизайнах, формах, цветах и размерах в зависимости от ваших конкретных требований и выбранных моделей.Эти высококачественные. Токарный станок с редуктором идеально подходит для различных целей, таких как сверление, развертывание, нарезание резьбы и накатка в соответствии с вашими предпочтениями. Доступные здесь продукты снабжены централизованной автоматической системой смазки для уменьшения тепловых искажений и повышения стабильности. Эти. Токарный станок с редуктором также оснащен технологией с низким уровнем шума для беззвучной работы.

На Alibaba.com вы можете выбирать среди различных. Токарный станок с редуктором в зависимости от вашего бюджета и требований, чтобы приобрести эти продукты без лишних затрат. Эти продукты имеют сертификаты ISO, CE и доступны как OEM-заказы. Индивидуальная настройка также возможна, когда вы покупаете эти машины оптом.

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Двухскоростные редукторы для станков

Станки универсального назначения позволяют обрабатывать различные материалы.Для этого требуются как высокие скорости резания для мягких материалов, так и высокие силы резания для твердых материалов.

Для мягких материалов двухступенчатая коробка передач работает с высокой скоростью и низким крутящим моментом (передаточное число i = 1). Инструмент вращается с той же скоростью, что и двигатель. Однако для твердых материалов требуется больший крутящий момент, например, в 4 раза больше (передаточное число i = 4). Инструмент вращается со скоростью от скорости двигателя, но с 4-кратным усилием.

Двухскоростные редукторыв основном используются в приводах станков, например, вертикальных обрабатывающих центрах V1, горизонтальных токарных станках B5 и т. Д., Но возможны и другие применения, требующие увеличения крутящего момента или снижения скорости.

Классическая двухскоростная коробка передач привода шпинделя станка

Классические двухскоростные редукторы привода шпинделя станков на основе планетарных шестерен с кольцом имеют два важных недостатка:

- Они не могут работать с высокоскоростными двигателями шпинделя. Скорость, с которой они могут согласиться, приводит к механизированной скорости, которая в настоящее время считается слишком низкой.

- К тому же система (мотор-редуктор-шпиндель шпинделя) слишком длинная.

Двухскоростной редуктор Servotak, интегрированный в электрошпиндель: индивидуальное решение

До сих пор покупатели покупали электрошпиндели и двухскоростные редукторы у отдельных поставщиков и заботились о системе сцепления.Хотя это решение действительно, но оно вызывает некоторые проблемы.

Современные фрезерные центры нуждаются в мощных и компактных решениях. Приводы шпинделя станков требуют одного из самых требовательных решений по перемещению. Ошибки скорости, вибрации или ошибки передачи оставляют свой след на обрабатываемых деталях. Двухскоростной редуктор Servotak является идеальным решением для производителей станков, которым требуется высокая скорость обработки, плавный ход, высокая точность и надежность.

Мы могли бы просто спроектировать и изготовить стандартные и мощные двухскоростные редукторы для высокоскоростных приложений, но мы этого не делаем – вместо этого мы предлагаем больше: мы учитываем ваши конкретные требования, чтобы разработать индивидуальные решения, которые им точно подходят.Вот почему клиенты так высоко ценят Servotak, когда у них есть особые потребности.

Преимущества

Разработка индивидуального решения дает конкурентные преимущества: оно компактно, точно соответствует требованиям заказчика и обеспечивает лучшую производительность, чем альтернативы.

Чрезвычайно компактный дизайн. Высокая точность и высокая удельная мощность на минимальном пространстве.

Коаксиальный дизайн. Коробка передач встроена в линию между двигателем с водяным охлаждением и шпинделем внутри RAM.Большие выходные подшипники обеспечивают высокий наклон.

Большой полый вал, проходящий через систему, для облегчения установки гидравлического дышла и системы охлаждения шпинделя.

Более плавное движение за счет оптимизированных шестерен сервотака

Высокая скорость для мягких материалов и высокий крутящий момент для обработки стали или твердых материалов. Повышенная производительность благодаря высокоскоростным редукторам. Значительно сокращает время цикла

Лучшая производительность по сравнению с обычными двухскоростными коробками передач

Бесшумный механизм переключения передач отвечает строгим требованиям станков.Привод, используемый для изменения скорости, интегрирован в конструкцию коробки передач.

Наш заказчик

Наш заказчик – один из самых престижных европейских научно-исследовательских институтов, специализирующийся на станках. В 2010 году был реализован амбициозный проект: разработка компактного электрошпинделя, двухскоростного редуктора и системы зажима инструмента. Они связались с несколькими ведущими европейскими компаниями, специализирующимися на производстве редукторов. Многие компании, которые изначально проявили интерес к проекту, сочли его сложным и решили уйти.После нескольких бесед с руководителями проектов, Servotak был награжден за проект в знак признания его опыта и знаний в области проектирования высокоскоростных зубчатых передач для станков.

Быстрый ответ: Какой редуктор используется в токарном станке?

Как работает редуктор токарного станка?

Редуктор [править] Токарный станок имеет редуктор, который контролирует относительную скорость патрона и ходового винта, что позволяет автоматически перемещать заготовку с помощью механической подачи. Переключение передач позволяет изменять эту относительную скорость.Частичное снятие позволяет оператору переключать передачи.

Почему в токарном станке используются задние шестерни?

Как следует из названия, «задняя шестерня» – это шестерня, установленная на задней части передней бабки, которая позволяет патрону медленно вращаться с значительно увеличенной мощностью поворота. Включив заднюю передачу и тем самым уменьшив обороты. но увеличивая крутящий момент, можно успешно выполнять даже самые большие работы на лицевой панели.

Почему в главном приводе некоторых станков с ЧПУ используется редуктор?

Редукторыобеспечивают широкий диапазон скоростей резания и крутящего момента от входной мощности с постоянной скоростью, что позволяет получить на шпинделях правильные скорости резания или крутящий момент, как это требуется в случае приводов резания и желаемых скоростей подачи в случае приводов подачи.

Какая коробка передач используется в тракторе?

Дифференциал трактора состоит из планетарной системы с четырьмя коническими шестернями (две боковые шестерни и две шестерни). Он также имеет пару конических зубчатых колес, состоящую из ведущей шестерни и ведущей шестерни, установленных под прямым углом друг к другу, для передачи мощности, получаемой от коробки передач, на задние оси.

Что такое быстросменная коробка передач?

[′ kwik ¦chānj ′ gir‚bäks] (машиностроение) Группа зубчатых колес на станке, расположение которой позволяет быстро изменять передаточные числа.

Какова функция быстросменной коробки передач на токарном станке для двигателей?

Редуктор с быстрой заменой используется для регулировки скорости подачи, он находится под передней бабкой. Для чего нужен подающий стержень? Он передает мощность от коробки передач с быстрым переключением на шестерни в каретке.

Что является основой токарного станка?

Пояснение: Станина – это основа токарного станка. Это обеспечивает необходимую рабочую высоту токарного станка. 2.

Для чего используется токарный станок?

Токарный станок – это обрабатывающий инструмент, который используется в основном для обработки металла или дерева.Он работает, вращая заготовку вокруг неподвижного режущего инструмента. Основное применение – удаление ненужных частей материала, после чего остается заготовка красивой формы.

Какой тип патрона используется для самовыравнивания?

Пояснение: Трехкулачковый патрон также известен как универсальный или самоцентрирующийся патрон. Большинство патронов имеют два набора губок для удержания внутреннего и внешнего диаметров. Пояснение: К шпинделю токарного станка прикреплен патрон.

Что такое коробка передач подачи?

механизм металлорежущего станка; используется для смены корма.Он состоит из сменных зубчатых передач в корпусе. Коробка подачи оборудована перекидной шестерней, прикрепленной к валу, и рядом шестерен, установленных на другом валу, для изменения передаточного числа.

Какие бывают 4 типа шестерен?

Различные типы зубчатых колес и использование Цилиндрические зубчатые колеса.