Коррозионностойкие сплавы: Коррозионностойкие сплавы | ВИАМ

alexxlab | 02.06.2023 | 0 | Разное

Коррозионностойкие сплавы

Главная / Продукция / Российские сплавы / Коррозионностойкие сплавы

СТАЛЬ НЕРЖАВЕЮЩАЯ 12Х18Н10Т

Сталь нержавеющая 12Х18Н10Т, отлично подходит для применения в сварных конструкциях, которые работают в контакте со средой окислительного характера, например, азотной кислотой; для изготовления емкостного и теплообменного оборудования; для изготовления сварных конструкций по криогенной технике, где температура достигает – 269°с.

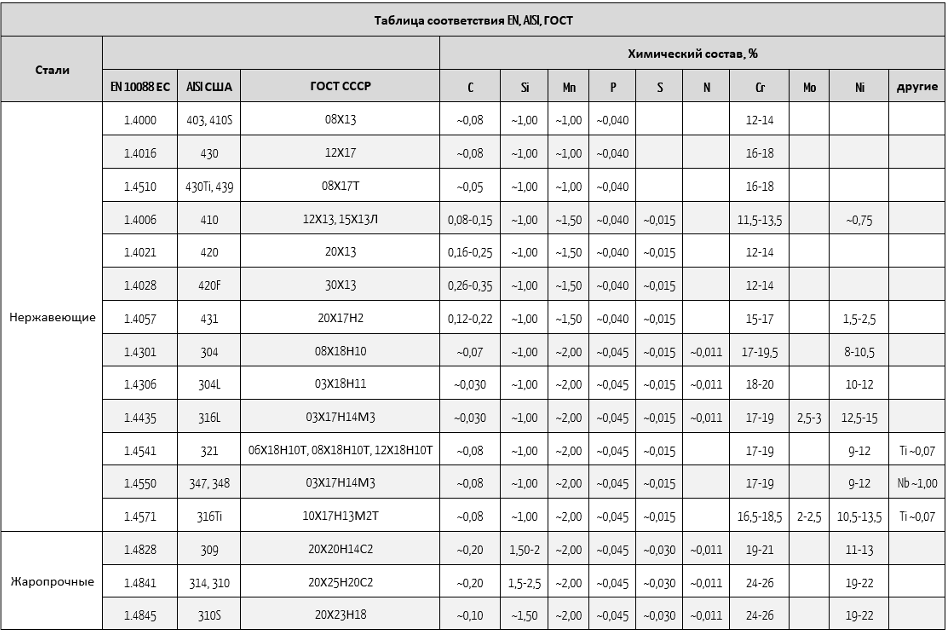

Химический состав стали 12Х18Н10Т

C | Cr | Fe | Mn | Ni | P | S | Si | Ti |

≤0,12 | 17-19,0 | Осн. | ≤2,0 | 9-11,0 | ≤0,035 | ≤0,020 | ≤0,8 | <0,8 |

Госты на сталь 12Х18Н10Т

- Гост 18143-72 Проволока из высоколегированной коррозионно-стойкой и жаростойкой стали. Технические условия.

- Гост 4986-79 Лента холоднокатаная из коррозионно-стойкой и жаростойкой стали. Технические условия”;

- Гост 5582-75 Прокат тонколистовой коррозионно-стойкий, жаростойкий и жаропрочный. Технические условия

- Гост 7350-77 Сталь толсто-листовая коррозионно-стойкая, жаростойкая и жаропрочная. Технические условия.

- Гост 9940-81 Трубы бесшовные горяче-деформированные из коррозионно-стойкой стали. Технические условия.

- Гост 9941-81 Трубы бесшовные холодно/тепло-деформированные из коррозионно-стойкой стали.

Технические условия.

Технические условия. - Гост 2590-2006 Прокат сортовой стальной горячекатаный круглый. Сортамент.

- Гост 5632-2014 Марки стали высоколегированные и сплавы коррозионностойкие, жаростойкие и жаропрочные.

Сталь 08Х18Н10

Сталь нержавеющая 08Х18Н10 находит свое применение в виде холодно-катанного листа ленты, повышенной прочности для точечной сварки деталей и конструкций, а также в виде толстого листа для изделий, которые подвергаются термообработке.

В основном используются в автомобилестроении в виде тонкого листа и сверхпрочной ленты, машиностроении и для товаров широкого потребления. Сталь отлично подходит для полировки. Выплавляется в дуговых печах.

Химический состав стали 08Х18Н10C | Cr | Fe | Mn | Ni | P | S | Si |

≤0,08 | 17-19,0 | Осн. | ≤2,0 | 9-11,0 | ≤0,035 | ≤0,020 | ≤0,8 |

ГОСТы на сталь 08Х18Н10

- ГОСТ 18143-72 Проволока из высоколегированной коррозионно-стойкой и жаростойкой стали. Технические условия.

- ГОСТ 4986-79 Лента холодно-катаная из коррозионно-стойкой и жаростойкой стали. Технические условия.

- ГОСТ 5582-75 Прокат тонколистовой коррозионно-стойкий, жаростойкий и жаропрочный. Технические условия.

- ГОСТ 7350-77 Сталь толсто-листовая коррозионно-стойкая, жаростойкая и жаропрочная. Технические условия.

- ГОСТ 9940-81 Трубы бесшовные горяче-деформированные из коррозионно-стойкой стали. Технические условия.

- ГОСТ 9941-81 Трубы бесшовные холодно/горячеде-формированные из коррозионно-стойкой стали. Технические условия.

- ГОСТ 2590-2006 Прокат сортовой стальной горячекатаный круглый. Сортамент.

- ГОСТ 7417-75 Сталь калиброванная круглая. Сортамент.

- ГОСТ 8560-78 Прокат калиброванный шестигранный. Сортамент.

- ГОСТ 5632-2014 Стали высоко-легированные и сплавы коррозионностойкие, жаростойкие и жаропрочные. Марки.

- ГОСТ 103-2006 Прокат сортовой стальной горячекатаный полосовой. Сортамент.

- ГОСТ 2879-2006 Прокат сортовой стальной горячекатаный шестигранный. Сортамент.

Сталь 03Х24Н6АМ3 (Аналог S22583 Duplex)

Сталь 03Х24Н6АМ3 применяется для изготовления сварного химического оборудования, работающего в сернокислых, фосфорнокислых и азотнокислых средах, а также средах, содержащих хлориды и сероводород.

Химический состав стали 03Х24Н6АМ3

C | Ce | Cr | Cu | Fe | Mn | Mo | N | Ni | P | S | Si | Zr | Al+Ti |

≤0,03 | ≤0,1 | 23,5-25,0 | ≤0,03 | Осн. | 1-2,0 | 2,5-3,5 | 0,05-0,15 | 5,8-6,8 | ≤0,035 | ≤0,020 | ≤0,4 | ≤0,1 | ≤0,1 |

ГОСТы и ТУ на сталь 03Х24Н6АМ3

- ТУ14-1-3880-84 (Пруток)

- ТУ14-1-3467-82 (Лист тонкий)

- ТУ14-1-5021-91, ТУ 302.02.095-90 (Лист толстый)

- ТУ14-3-1398-86 (Трубы)

Сплав 06ХН28МДТ (ЭИ943) (Аналог AISI-904L)

Сплав 06ХН28МДТ, применяется для изготовления сварной химической аппаратуры (реакторы, теплообменники, трубопроводы, емкости), работающей при температуре до 80°с в серной кислоте (кроме 55 %), экстракционной фосфорной, уксусной и других средах повышенной агрессивности в производстве сложных минеральных удобрений.

Химический состав сплава 06ХН28МДТ

C | Cr | Cu | Fe | Mn | Mo | Ni | P | S | Si | Ti |

≤0,06 | 22-25 | 2,5-3,5 | Ост. | ≤0,8 | 2,5-3 | 26-29 | ≤0,035 | ≤0,02 | ≤0,8 | 0,5-0,9 |

Госты на сплав 06ХН28МДТ

- ГОСТ 1133-71 Сталь кованая круглая и квадратная. Сортамент.

- ГОСТ 4986-79 Лента холодно-катаная из коррозионно-стойкой и жаростойкой стали. Технические условия.

- ГОСТ 5582-75 Прокат тонколистовой коррозионно-стойкий, жаростойкий и жаропрочный. Технические условия.

- ГОСТ 5949-75 Сталь сортовая и калиброванная коррозионностойкая, жаростойкая и жаропрочная. Технические условия.

- ГОСТ 7350-77 Сталь толстолистовая коррозионно-стойкая, жаростойкая и жаропрочная. Технические условия.

- ГОСТ 9940-81 Трубы бесшовные горяче-деформированные из коррозионно-стойкой стали. Технические условия.

- ГОСТ 9941-81 Трубы бесшовные холодно- и теплодеформированные из коррозионно-стойкой стали.

Технические условия.

Технические условия. - ГОСТ 2590-2006 Прокат сортовой стальной горячекатаный круглый. Сортамент.

- ГОСТ 8560-78 Прокат калиброванный шестигранный. Сортамент.

- ГОСТ 5632-2014 Стали высоко-легированные и сплавы коррозионностойкие, жаростойкие и жаропрочные. Марки.

- ГОСТ 5949-75 Сталь сортовая и калиброванная коррозионно-стойкая, жаростойкая и жаропрочная. Технические условия.

Сплав ХН63МБ (ЭП758У)

Сплав ХН63МБ, применяется для изготовления сварного химического оборудования (в химической, нефтехимической, целлюлозно-бумажной и других отраслях промышленности, системах контроля загрязнения окружающей среды и т.д.), эксплуатирующегося в особо агрессивных средах, содержащих хлориды, фториды, органические кислоты и сильно загрязненные минеральные кислоты, сложные смеси кислот и химикатов при повышенных температурах (свыше 100 °с) в производстве сложных минеральных удобрений, синтетического каучука, уксусной кислоты и уксусного ангидрида.

Химический состав сплава ХН63МБ

C | Cr | Fe | Mn | Mo | Ni | P | S | Si |

≤0,02 | 20 | ≤0,5 | ≤1 | 16 | Осн. | ≤0,015 | ≤0,012 | ≤0,1 |

ГОСТы и ТУ на сплав ХН63МБ

- ТУ14-131-755-85 (Пруток)

- ТУ14-1-4202-87 (Лента)

- ТУ14-1-4881-90 (Лист горячекатаный)

- ТУ14-3-1478-87 (Труба электросварная)

Сплав Н70МФВ-ВИ (ЭП814А-ВИ) (Аналог Hastelloy B-2)

Сплав Н70МФВ-ВИ, подходит для изготовления сварной химической аппаратуры (емкости, теплообменники, реакторы), эксплуатирующейся при повышенных температурах в солянокислых средах, концентрированных растворах серной, фосфорной и уксусной кислот, в производстве уксусной кислоты, галоидоводородных кислот, ионообменных смол, полипропилена, в процессах органического синтеза, химико-фармацевтических препаратов.

Выплавляют в вакуумных индукционных печах.

Химический состав сплава Н70МФВ-ВИ

C | Cr | Fe | Mn | Mo | Ni | P | S | Si | Ti | V | W |

≤0,02 | ≤0,3 | ≤0,5 | ≤0,5 | 25-27 | Осн. | ≤0,025 | ≤0,02 | ≤0,1 | ≤0,15 | 1,4-1,7 | 0,1-0,45 |

ГОСТы и ТУ на сплав Н70МФВ-ВИ

- ГОСТ 5632-2014 Стали высоколегированные и сплавы коррозионностойкие, жаростойкие и жаропрочные.

Марки:

- ТУ14-1-2230-77 (Лента)

- ТУ14-1-2260-77 (Пруток)

- ТУ14-1-4684-89 (Лист горячекатаный)

- ТУ14-3-1227-83 (Труба электросварная)

Сплав НП2 (Аналог Nickel-200)

Сплав никелевый НП2, отлично подходит для изготовления сварного химического оборудования – в производстве жидкого хлора, каустической соды и др.

Рекомендуемые параметры: температура стенки от -70 до 500 °с; давление не более 1,6 н/мм².

Химический состав сплава НП2

C | Cu | Fe | Mg | Mn | Ni |

≤0,02 | ≤0,25 | ≤0,4 | ≤0,05 | ≤0,35 | ≥ 99,5 |

ГОСТы и ТУ на сплав НП2

- ТУ14-3-1591-88 (Труба холоднодеформированная)

- ТУ48-0815-80-92 (Лист холоднокатанный)

- ТУ48-0815-84-92 (Лист горячекатаный)

- ГОСТ 13083-77 (Пруток горячекатанный)

Сплав ХН65МВУ (ЭП760) (Аналог Hastelloy C-276)

Сплав ХН65МВУ, используется для изготовления химической аппаратуры (колонны, реакторы, теплообменники), которая эксплуатируется в средах окислительно-восстановительного характера, химической промышленности (производство уксусной кислоты, сложных органических соединений, минеральных удобрений, стирола и т. д.)

д.)

C | Cr | Fe | Mn | Mo | Ni | P | S | Si | W |

≤0,02 | 14,5-16,5 | ≤0,5 | ≤1 | 15-17 | Осн. | ≤0,015 | ≤0,012 | ≤0,1 | 3-4,0 |

ГОСТы и ТУ на сплав ХН65МВУ

- ГОСТ 5632-2014 Стали высоколегированные и сплавы коррозионностойкие, жаростойкие и жаропрочные.

Марки

- ТУ14-1-3239-81 (Сталь сортовая)

- ТУ14-1-683-72 (Проволока холодно-тянутая)

- ГОСТ 24982-91 (Горячекатанный лист)

- ГОСТ 19904-90 (Прокат листовой холоднокатаный)

- ГОСТ 19903-2015 (Прокат листовой горячекатаный)

- ТУ14-1-3587-83 (Прокат листовой горячекатаный)

- ТУ14-3-1320-85 (Труба бесшовная тепло-деформированная)

- ТУ14-3-1227-83 (Труба электросварная)

Презентация на тему: КОРРОЗИОННОСТОЙКИЕ СТАЛИ И СПЛАВЫ

Коррозией называется разрушение металлов и сплавов вследствие химического или электрохимического взаимодействия их с внешней средой.

Коррозионная стойкость – способность материала сопротивляться коррозионному воздействию среды. Определяется в основном по изменению массы или размеров образцов во времени.

Стали, устойчивые против электрохимической коррозии называют

коррозионностойкими или нержавеющими.

11

|

|

|

| Основным легирующим |

Vкор. |

| элементом нержавеющих сталей | ||

|

|

|

| является хром. Его введение |

|

|

|

| повышает электрохимический |

|

|

|

| потенциал и замедляет скорость |

|

|

|

| коррозии. При добавлении 12% Cr |

|

|

|

| электрохимический потенциал |

|

|

|

| стали становится положительным и |

12 | % | скорость коррозии резко падает. | ||

|

|

| Cr | Кроме того, при нагреве хром |

|

|

|

| образует защитные пленки из |

|

|

|

| оксидов на поверхности стали. |

Дополнительно сталь легируют Al и Si для обеспечения непрерывности пленок. Пленка из оксидов непрозрачна для кислорода, что обеспечивает жаростойкость.

Для получения аустенитной структуры и высокой коррозионной стойкости в агрессивных средах вводят Ni.

12

Наиболее опасным видом коррозии является межкристаллитная коррозия (МКК) – разрушение сталей и сплавов по границам зерен, что приводит к резкому падению пластичности и прочности и может привести к разрушению деталей. Причиной развития МКК является химическая неоднородность между приграничными зонами и объемом зерен.

МКК может быть связана:

-с обеднением приграничных областей зерен элементами, обусловливающими стойкость материала в данной среде;

– с низкой химической стойкостью выделяющихся по границам зерен фаз;

-с сегрегациями по границам зерен поверхностно-активных элементов, снижающих стойкость основы в данной среде.

13

В ферритных хромистых сталях МКК развивается после нагрева выше 10000С и быстрого охлаждения. В процессе охлаждения происходит обеднение приграничных областей хромом при выделении хромсодержащих карбидов. Вокруг карбидов создаются зоны, обедненные хромом до уровня, не обеспечивающего коррозионную стойкость металла в данной среде. Склонность таких сталей к МКК устраняется отжигом при температурах 750…800°С или стабилизацией стали. Положительное влияние отжига объясняется диффузионным выравниванием состава по хрому в объеме зерна и в приграничной области.

В процессе охлаждения происходит обеднение приграничных областей хромом при выделении хромсодержащих карбидов. Вокруг карбидов создаются зоны, обедненные хромом до уровня, не обеспечивающего коррозионную стойкость металла в данной среде. Склонность таких сталей к МКК устраняется отжигом при температурах 750…800°С или стабилизацией стали. Положительное влияние отжига объясняется диффузионным выравниванием состава по хрому в объеме зерна и в приграничной области.

14

Стабилизация ферритных сталей сильными карбидообразующими элементами (титан, ниобий, ванадий, тантал) оказывает положительное влияние на коррозионную стойкость, т.к. эти элементы, образуя специальные карбиды и нитриды, связывают углерод и азот, снижают их содержание в твердом растворе, препятствуя образованию хромистых соединений.

В аустенитных сталях при быстром охлаждении от температур гомогенного твердого раствора МКК может не проявляться. При повторном нагреве возможно образование хромсодержащих карбидов по границам зерен аустенита и, следовательно, обеднение хромом прилегающих к границам участков.

15

Образование хромсодержащих карбидов описывается С-образной кривой. Схема показывает развитие склонности сталей к МКК.

Кривая 1 показывает время, в течение которого сталь еще не склонна к МКК, кривая 2 – время, достаточное для того, чтобы МКК уже не проявлялась. Температурный интервал, в котором лежит область МКК, для аустенитных сталей составляет 450…8500С.

Кривая 1 имеет С-образную форму, а время, необходимое для протекания диффузии хрома к границам зерен и подавления склонности к МКК (кривая 2), тем меньше, чем выше температура. Т.о. неправильная термообработка может приводить к МКК. Обработка определенной длительности при определенной

температуре, в результате которой сплав приобретает чувствительность к МКК, называется провоцирующей термической

обработкой или сенсибилизацией. | 16 |

|

Стали, легированные карбидообразую-

щими элементами (Ti, Nb) называются

стабилизированными. В этом случае температурный интервал выделения карбидов разделяется на две области. Кривая 1 ограничивает область выделения карбидов, богатых хромом, кривая 3 – область выделения карбидов типа МеС. Кривая 2 ограничивает область склонности к МКК. В области выделения только карбидов МеС склонность к МКК не проявляется.

В этом случае температурный интервал выделения карбидов разделяется на две области. Кривая 1 ограничивает область выделения карбидов, богатых хромом, кривая 3 – область выделения карбидов типа МеС. Кривая 2 ограничивает область склонности к МКК. В области выделения только карбидов МеС склонность к МКК не проявляется.

Т.к. развитие МКК связывают с образованием карбидов, содержание углерода и его термодинамическая активность в аустените определяют склонность стали к МКК. Элементы, повышающие активность углерода (Ni, Co, Si) способствуют развитию МКК. Элементы, снижающие активность углерода (Mn, Mo, W, V, Nb), препятствуют развитию МКК.

17

На склонность коррозионностойких сталей к МКК значительное влияние оказывает размер зерна: крупнозернистая структура является более чувствительной к МКК, что связано с большим обеднением приграничных участков хромом.

18

Способы борьбы с МКК аустенитных сталей:

-снижение в сталях содержания углерода, что исключает образование хромистых карбидов.

-введение в сталь стабилизирующих добавок (титан, ниобий), что вызывает связывание углерода в специальные карбиды TiC, NbC и исключает обеднение приграничных участков по хрому.

-закалка сталей от температур 1050…11100С, что обеспечивает перевод хрома и углерода в твердый раствор.

-отжиг, который для нестабилизированных сталей проводится для выравнивания состава аустенита и ликвации обедненных хромом участков, а для стабилизированных сталей для перевода углерода из карбидов хрома в специальные карбиды титана или ниобия и освобождения хрома.

19

Классификация коррозионностойких сталей

В зависимости от структуры коррозионностойкие стали условно подразделяют на классы:

-ферритный: 12Х17, 15Х25Т;

-мартенситный: 30Х13, 40Х13;

-аустенитный: 12Х18Н10Т, 06ХН28МДТ;

-мартенсито-ферритный: 08Х13, 12Х13;

-аустенито-мартенситный: 07X16Н6; 09X15Н8Ю

-аустенито-ферритный: 08Х22Н5Т, 08Х21Н6М2Т.

20

Коррозионностойкие сплавы – NeoNickel

Коррозионностойкие сплавы (также известные как CRA) обеспечивают необходимую долговременную коррозионную стойкость различных компонентов, которые подвергаются воздействию окружающей среды, связанной с добычей нефти и газа. Это такие компоненты, как скважинные насосно-компрессорные трубы и критически важные для безопасности элементы, трубопроводы, теплообменники, сосуды, клапаны, устьевые компоненты и клапаны, а также другое оборудование объекта.

Это такие компоненты, как скважинные насосно-компрессорные трубы и критически важные для безопасности элементы, трубопроводы, теплообменники, сосуды, клапаны, устьевые компоненты и клапаны, а также другое оборудование объекта.

Существует множество различных коррозионно-стойких сплавов на выбор, и они обычно классифицируются в соответствии с уровнем их сопротивления при воздействии определенных сред.

Некоторые ключевые параметры окружающей среды, влияющие на коррозионные свойства коррозионностойких сплавов, включают:

- Температура

- Парциальное давление CO2

- Наличие или отсутствие серы

- Окружающая среда pH

- Концентрация ионов хлорида

- Парциальное давление h3S

Вышеуказанные параметры могут влиять на:

- Стабильность пассивной пленки (начало общей коррозии или точечной коррозии)

- Легкость репассивации инициированных ямок

- Скорость растворения или металл из карьеров

- Риск коррозионного растрескивания под напряжением (SCC), возникновение и распространение

Методы выбора коррозионно-стойких сплавов

Методы выбора коррозионно-стойких сплавов (CRA) для производства и транспортировки коррозионно-активных газов и нефти могут оказаться трудной и сложной задачей решения проблем. При неправильном выполнении это может привести к ошибкам приложений и ненадежным результатам о производительности CRA в конкретной среде обслуживания.

При неправильном выполнении это может привести к ошибкам приложений и ненадежным результатам о производительности CRA в конкретной среде обслуживания.

Компании и частные лица выбирают CRA различными способами, чтобы справиться с ожидаемыми условиями выкидной линии и скважины. Если доступны крупные исследовательские установки, обычной процедурой является разработка и использование программы испытаний для моделирования условий конкретной полевой среды (например, выкидные трубопроводы и забойные). На основе результатов затем выбирается группа сплавов в качестве диапазона возможных альтернатив. Вместо того, чтобы тестировать все сплавы сразу, проще, проще и экономичнее тестировать одновременно только несколько наиболее вероятных CRA-кандидатов.

Этот метод отбора может занять от одного до трех лет для достижения удовлетворительных результатов и может быть сопряжен со значительными затратами. Еще одним способом выбора CRA является изучение данных о коррозии, применимых к ожидаемым полевым условиям, что может легко исключить любые неподходящие кандидаты. Затем можно провести тестирование для дальнейшего уточнения выбора.

Затем можно провести тестирование для дальнейшего уточнения выбора.

Вот несколько примеров коррозионно-стойких сплавов и условия, в которых они лучше всего применяются:

316L (аустенитная нержавеющая сталь)

Сплав 316L обычно используется для облицовки сосудов, поверхностных трубопроводов и облицовки трубопроводов. Поскольку это его основное применение, необходимо соблюдать осторожность при обеспечении полной деаэрации приложения. 316L образует ямки в присутствии кислорода, даже при контакте с холодной морской водой.

Сплав 22

Сплав 22 демонстрирует исключительную устойчивость к широкому спектру агрессивных сред. Обладает отличной стойкостью к влажному хлору и смесям, содержащим азотную кислоту или окисляющие кислоты с ионами хлора. Также можно ожидать устойчивости к восстановительным кислотам, таким как серная и соляная. Другими агрессивными химическими веществами, к которым сплав устойчив, являются окисляющие хлорангидриды, влажный хлор, муравьиная и уксусная кислоты, хлориды железа и меди, морская вода, рассол и многие смешанные или загрязненные химические растворы, как органические, так и неорганические.

ZERON® 100

ZERON® 100 обладает превосходной стойкостью к точечной и щелевой коррозии в теплой морской воде, а также превосходной стойкостью к коррозионному растрескиванию под напряжением.

НеоНикель поставляет металлические и коррозионностойкие сплавы по всей Европе. Для получения дополнительной информации свяжитесь с нами сегодня!

Corrosion Materials – Всемирные специалисты по коррозионно-стойким сплавам

Corrosion Materials является глобальным дистрибьютором и производителем продуктов из коррозионно-стойких сплавов. Мы поставляем коррозионно-стойкие сплавы уже более 50 лет и накопили ресурсы, навыки и запасы, чтобы удовлетворить высокие потребности множества рынков.

ПОСМОТРЕТЬ ВСЕ СПЛАВЫ

- СПЛАВ C-276

- СПЛАВ 22

- СПЛАВ Б-2

- СПЛАВ Б-3

- НИКЕЛЬ 200/201

- СПЛАВ 400

- СПЛАВ 405

- СПЛАВ К-500

- СПЛАВ 625 МАРКА 1

- СПЛАВ 600

- СПЛАВ 800H/HT

- СПЛАВ 20

- СПЛАВ F255

- СПЛАВ 6B

- ТИТАН МАРКА 2

У нас есть полный ассортимент пластин, листов, прутков, труб, фитингов, фланцев, труб и сварочных изделий из широкого ассортимента коррозионно-стойких сплавов для удовлетворения требований ваших самых важных проектов.

Мы также поставляем катушки и нестандартные профили/формы.

При работе с высококачественными коррозионно-стойкими сплавами вы сталкиваетесь с чрезмерными затратами на брак и производство? Позвольте Corrosion Materials решить ваши проблемы с помощью наших собственных услуг по обработке и механической обработке.

Абразивная и ленточная пила для резкиГотовы к обработке прутков, труб и труб для резки от одной или двух частей до больших производственных циклов.

УЗНАТЬ БОЛЬШЕ

Чистый рез и прямые кромкиПроизводительный и экономичный метод вырезания простых форм, таких как квадраты и прямоугольники, из больших шаблонных листов и пластин толщиной до 3/8 дюйма.

УЗНАТЬ БОЛЬШЕ

Быстрая, эффективная и универсальная прецизионная резка Наша плазменная резка с высоким разрешением позволяет изготавливать квадраты, прямоугольники, полосы, круги, кольца и изделия нестандартной формы, помогая свести к минимуму брак, повысить производительность и снизить общие затраты.

УЗНАТЬ БОЛЬШЕ

Стандартные и нестандартные формы в точном соответствии с вашими спецификациямиНаши современные гидроабразивные станки с ЧПУ позволяют нам обрабатывать материалы различной толщины до очень точных размеров в стандартных или нестандартных формах.

УЗНАТЬ БОЛЬШЕ

Исключительно жесткие допускиЛазерная резка листов и тонких листов обеспечивает лучшее использование материала и меньшее количество отходов при выполнении самых сложных работ быстро и точно.

УЗНАТЬ БОЛЬШЕ

Обычные детали или сложные многомерные компоненты с жесткими допускамиСпециализируется на изготовлении деталей на заказ для многих отраслей промышленности. Мы можем обрабатывать, сверлить, нарезать резьбу, точить, растачивать, срезать фаску и нарезать резьбу на отдельной детали для экстренных случаев или прототипа, а также для крупносерийного производства.

УЗНАТЬ БОЛЬШЕ

- РЕЗКА ПИЛОЙ

- Абразивная и ленточная пила для резки

Готовы к обработке прутков, труб и труб для резки от одной или двух частей до больших производственных циклов.

УЗНАТЬ БОЛЬШЕ

- СТРИЖКА

- Чистый рез и прямые кромки

Производительный и экономичный метод вырезания простых форм, таких как квадраты и прямоугольники, из более крупных шаблонных листов и пластин толщиной до 3/8 дюйма.

УЗНАТЬ БОЛЬШЕ

- ПЛАЗМЕННАЯ РЕЗКА ВЫСОКОЙ ЧЕТКОСТИ

- Быстрая, эффективная и универсальная прецизионная резка

Наша плазменная резка с высоким разрешением позволяет производить квадраты, прямоугольники, полосы, круги, кольца и нестандартные формы, помогая свести к минимуму брак, повысить производительность и снизить общие затраты.

УЗНАТЬ БОЛЬШЕ

- ГИДРАВЛИЧЕСКАЯ РЕЗКА

- Стандартные и нестандартные формы в точном соответствии с вашими спецификациями

Наши современные гидроабразивные станки с ЧПУ позволяют нам обрабатывать материалы различной толщины до очень точных размеров в стандартных или нестандартных формах.

УЗНАТЬ БОЛЬШЕ

- ЛАЗЕРНАЯ РЕЗКА

- Исключительно жесткие допуски

Лазерная резка листов и тонких листов обеспечивает более эффективное использование материала и меньшее количество отходов при выполнении самых сложных работ быстро и точно.

УЗНАТЬ БОЛЬШЕ

- ОБРАБОТКА С ЧПУ

- Обычные детали или сложные многомерные компоненты с жесткими допусками

Компания специализируется на изготовлении деталей, изготовленных по индивидуальному заказу, для многих отраслей промышленности. Мы можем обрабатывать, сверлить, нарезать резьбу, точить, растачивать, срезать фаску и нарезать резьбу на отдельной детали для экстренных случаев или прототипа, а также для крупносерийного производства.

УЗНАТЬ БОЛЬШЕ

Дополнительные услуги по обработке включают сварку, термообработку, испытания материалов и многое другое.

Технические условия.

Технические условия.

Технические условия.

Технические условия.